基于Deform3D的动态再结晶微观组织模拟

奥氏体不锈钢的变形与再结晶 一、引言 奥氏体不锈钢在不锈钢中一直扮演着最重要的角色,是不锈钢家族中最为重要的类型,钢号特别的多。之所以称其为奥氏体不锈钢是因为它在常温下是稳定的奥氏体组织。奥氏体组织具有面心立方(FCC)的晶体结构,具有众多的滑移系,因此冷加工能力特别的好。当前我国常用奥氏体不锈钢的牌号有40多个,奥氏体不锈钢具有高塑性韧性、抗腐蚀性、冷加工能力以及无磁性,但是强度偏低。 奥氏体不锈钢主要有200、300和超级不锈钢三大系列, 300系列不锈钢是国内最常用的奥氏体系列不锈钢,是以18-8(304奥氏体不锈钢,又称18-8)为基础发展起来的,在304奥氏体不锈钢的基础上增加Ni的含量就能够生成305不锈钢,为了提高不锈钢的抗点蚀能力常在305不锈钢的基础上加入MO制造出316、317不锈钢,321不锈钢是在305的基础上加入了Ti,目的就是提高抗晶界腐蚀性及高温强度。 对于奥氏体不锈钢这种应用广泛的材料,它不仅具有高的耐蚀性、塑性和良好的可焊性,而且经过锻造、挤压后强度可以成倍提高。正因为如此,许多研究者研究了奥氏体不锈钢的变形行为,其中尤以冷变形和温变形研究得较多,本文中,将通过举例对常见的3种奥氏体不锈钢(304奥氏体不锈钢、316LN不锈钢和321奥氏体不锈钢)的高温变形进行系统的分析。主要通过热模拟试验机研究不锈钢单道次高温时的动态再结晶,得到热变形条件下的真应力-真应变曲线,结合显微组织分析,得出动态再结晶规律和流变应力。 2、金属材料的热变形行为 热变形是指在钢的再结晶温度以上进行的加工过程。不同变形温度及应变速率下的流变曲线是研究热变形条件下金属材料力学行为的主要内容之一。在热变形过程中,加工硬化与软化过程同时进行,并且决定了此时材料的变形抗力。通常,变形过程的软化取决于钢的动态回复和动态再结晶过程。 2.1 基本概念 动态回复: 动态回复是在热加工过程中伴随发生的回复过程。对于层错能较高的材料,在热加工过程中,位错易发生交滑移和攀移,在热变形时容易发生动态回复。而对于层能较低的材料,如奥氏体不锈钢则不易发生动态回复。 第Ⅰ阶段—微应变阶段:应力增加很快,但应变量不大(小于1%),加工硬化开始出现。 第Ⅱ阶段—均匀变形阶段:曲线的斜率逐渐下降,金属材料开始均匀塑性变形,即开始流变,并发生加工硬化,且随加工硬化作用的加强,开始出现动态回复并逐渐加强,其造成的软化逐渐抵消加工硬化作用,使曲线的斜率下降并趋于水平,加工硬化率为零,进入第三阶段。 第Ⅲ阶段—稳态流变阶段:在达到第三阶段后,即可实现持续形变。表现为由变形产生的加工硬化与动态回复产生的软化达到动态平衡,流变应力不再随应变的增加而增大,曲线保持水平状态。达到稳态流变时应力值与变形温度和应变速率有关,增高变形温度或降低应变速率,都将使稳态流变应力降低。

21 微观模拟 1.下图是甲烷燃烧的微观模拟图,请回答下列问题: A B C (1)在点燃的条件下,A到B的过程表示的是甲烷分子分解成碳原子和氢原子,氧分 子分解成氧原子,B到C的过程表示的是_______; (2)该反应的化学方程式为_________________________________。 2.下图是甲烷与氧气反应的微观示意图,请从微观角度回答下列问题: (1)在此变化中发生改变的是___________,没有发生改变的是_______________; (2)由此可以得出此变化的实质是___________________________________, 3. 下图是氢气在氯气中燃烧的实验装置图和微观模拟图,请回答。 (1)左图是氢气在氯气中燃烧,右图是此反应的微观模拟图。通过上述微观模拟图, 得出一个微观的普遍性规律是:在化学变化中______________一定改变; (2)从微观的角度解释该变化的实质是:_______________________________ ; (3)氢气在氯气中燃烧,会发出苍白色火焰,同时在瓶口处可观察到白雾产生;通过该 变化.你对燃烧的新认识是______________________________ , 4.下图是过氧化氢在—定条件下发生分解反应的微观示意图,请从微观角度回答下列问 题: A B C

(1)保持过氧化氢化学性质的最小粒子是______,该变化中没有改变的粒子是________ (填化学式或元素符号); (2)反应物A分子和生成物B分子的相同点是__________________; (3)此变化的实质是______________________________________。 5.老师想通过下面两幅微观模拟图让学生感悟对构成物质粒子的认识。 图①图② (1)从图①和图②可以看出构成物质的粒子有_______________________; (2)比较图①变化前后,从微观角度说明化学变化的实质是____________________。 ×6.右下图是某化学反应的微观粒子示意图,从微观角度回答下列问题: (1)两种反应物的共同之处是:_________________;该反应的基本类型属于______,判 断的依据是:_______________________; (2)根据化学反应的本质,请在生成物的方框内补全生成物的微粒。 7.下图是甲、乙、丙三个原子的结构模型,请通过比较归纳: 甲乙丙 (1)在上述原子中,画出“甲”的原子结构示意图是______________; (2)甲、乙、丙都属于_________________元素。 8.在—定条件下,某化学变化用微观图式表示如下,其中用“O”代表—种元素的原子,回答下列问题.

冲击电压发生器仿真设计 一、设计目的 1.理解冲击电压发生器的工作原理和绝缘冲击试验的内容; 2.掌握冲击电压发生器的设计方法和matlab仿真软件的使用; 3.学习分析冲击电压发生器充电回路的效率及波形参数。 二、设计要求 1.设计一台冲击电压发生器,产生冲击电压波。冲击波形的参数:波前时间为 2.0us,半峰值时间为36us;试品电压等级110kV。 2.参考《高电压试验技术》(清华大学版)。 三、设计任务 1.画出电路设计原理图 选用高效率双边对称充电回路,如图3、4所示 图3 发生器的充电回路 图4 发生器的放电回路

2.确定各元件参数 2.1额定电压的选择: 110kV产品的雷电冲击试验电压如表所示(按GB311.1-1997) 表1 110kV产品的雷电冲击耐受电压 额定雷电冲击(内外绝缘)耐受电压 (峰值)/kV 截断雷电冲击耐受电压(峰 值)/kV 变压器,并联电抗器,互感 器高压电 力电缆 高压电器 母线支柱绝 缘子,穿墙 套管 变压器类设备 的内绝缘 450850450450530 550550450450530上表所示的都是耐受电压。击穿电压和闪络电压都高于试验电压,考虑为研究试验取裕度系数1.3;长期工作时冲击电压发生器会发生绝缘老化,考虑老化系数1.1;假定冲击电压发生器的效率为85%,故冲击电压发生器的标称电压应不低于 U1=550×1.3 ×1.1 /0.85kV=925.3kV 2.2冲击电容的选择: 如不考虑大电力变压器试验和整卷电缆试验和互感器试验,就绝缘子的电容按100pF冲击电压发生器的对地杂散电容和高压引线及球隙等的电容如估计为500pF ,电容分压器的电容估计为600pF,则总的负荷电容为 C2=100+500+600=1200pF 如按冲击电容为负荷电容的10倍来估计,约需冲击电容为 C1=10C2=12000pF 2.3电容量的选择: 从国产脉冲电容器的产品规格中找到MY220-0.1瓷壳高压脉冲电容器比较合适,电容器规格如下表2 表2 型号工作电压试验电压电容外型尺寸重量外壳

1.我用deform模拟轧制过程时,推动块(pusher)和轧件(slab)再整个运动过程中始终粘在一起,我设置多个轧辊速度都不能使其分离,为什么?请高手指点? (1)你给推动块设置一个速度时间曲线就可以了吧,让它在某一时间停下来,不就分离了 2.DEFORM的一些参数跟我们传统理工科的习惯很不一致,导致建模、模拟的时候经常会莫名的出错,而且很难找出问题出在哪里!比如:(1) 边界条件设置(BDRY)中的压强(pressure)——按照我们的习惯,施加在面上的应为压应力(因为是压强嘛),如果想设置为拉应力的话,要取负值;可在DEFORM中却是相反的。不信你建个简单的立方体模型,上下面加压(正的值),模拟结果很明显是物体被拉长了!(2) 旋转方向设置——如果从旋转轴的箭头方去看,我们通常以顺时针为正;可是在DEFORM中是反过来的!而且有的时候你选了轴,可在用系统选定旋转中心点后(俗称小绿帽),刚刚选好的轴会更改,本来你选的-X,它有时会变成+X(很奇怪!),出现这种情况只能通过正负值的设定来改变旋转方向了。特别是在轧制、旋压加工的时候,千万要看准工作辊旋转方向!(3)边界条件设置(BDRY)中的力(force)——这地方的正负值仅仅是决定方向的,更值得注意的地方是:有时候你设置的拉力或张力在生成DB文件的时候不写入的(可能是DEFORM有个许可范围,你设置的值溢出了),也就是说你的边界力是没有加上去的,模拟的时候为零。还要注意,你输入的力值是加在每个所选的节点上的,举例:你想在面上加载100kN的力,面上节点数为100,这时你在力值的输入窗口所写的值应为1kN。类似的细节问题还有很多,一不小心或稍有不熟悉就可能出问题,而且很难排查出,最伤人了! (1)正应力—拉、负应力—压是常识呀;旋转方向的判别采用右旋定则,即右手握住旋转轴,大拇指伸直与旋转轴正向一致。 3.我用Dform 3D进行轧制模拟,起初用稳态ALE模型,但是轧件扭曲很严重,计算很快就终止了。换成增量ALE以后,便基本顺利完成了轧制的模拟(模拟

?试验研究? 高强度钢的动态再结晶行为研究 关奎英1,唐荻1,武会宾1,谢勇1,孙全社2 (1北京科技大学高效轧制国家工程研究中心,北京100083;2宝山钢铁股份有限公司技术中心,上海201900)摘 要:采用Gleeble1500热模拟实验机研究了高强度钢在不同条件下热变形时的动态再结晶行为以及晶粒尺寸的变化规 律,确定了该钢的动态再结晶激活能为294096J/mol,建立了动态再结晶行为的数学模型,分析了变形工艺参数对再结晶行为以及晶粒尺寸的影响。变形温度和变形速率是影响动态再结晶的主要因素,一般在高的变形温度和小的变形速率下,动态再结晶才能发生。 关键词:高强度钢;动态再结晶;变形温度;变形速率;热模拟实验机中图分类号:TG111.7 文献标识码: A文章编号: 1004-4620(2007)02-0042-03收稿日期:2006-12-12 作者简介:关奎英(1981–),男,陕西西安人,北京科技大学高效轧制国家工程研究中心2004级材料加工专业硕士研究生。研究方向:金属加工工艺。 1前言 高强度钢在工程机械大型钢结构等领域有着广 泛的应用,因此在国民经济中发挥着重要的作用。近几年,上海宝山钢铁股份有限公司(简称宝钢)开发了一系列高强度和超高强度钢,供应市场,满足机械和航空航天等行业的需求。本研究主要探讨高强度钢热变形后冷却过程中奥氏体的转变规律。 一般金属在热变形过程中,位错增殖产生的加工硬化逐渐被动态回复或动态再结晶软化所平衡,最终达到稳态流变。应变速率越大,再结晶的驱动力也越大,然而,加工硬化作用也随着应变速率的增大而增大,因此,再结晶软化与加工硬化二者的作用相 互平衡时的峰值应力及峰值应变均增大[1, 2] 。微合金钢热变形过程中的动态再结晶以及变形后的静态再结晶行为是影响变形抗力的主要因素,同时也对随后的奥氏体相变行为产生影响。因此,通过建立奥氏体再结晶行为的预测模型,由钢材的化学成分及工艺参数可预测并控制钢材最终的机械性能,完成钢材的化学成分及轧制工艺参数的设计优化[3]。利用单道次压缩的实验方法, 研究了实验钢热变形过程中的动态再结晶行为。同时,利用双道次压缩的实验方法,研究了实验钢变形间隔时间内奥氏体的静态再结晶行为,为研究相变行为和制定轧制工艺提供理论依据。 2实验材料和方法 实验用材料为宝钢生产的热轧高强度钢,从锻 造坯料上截取并加工成直径为8mm,长度为15mm的试样。通过单道次压缩实验研究其动态再结晶规律,建立动态再结晶模型并比较模型计算和实验测 得的结果,热压缩变形实验工艺如图1所示,采用5个变形温度,分别为850、900、950、1000和1050℃,3个不同的变形量,真应变ε分别为0.2、0.4、0.8,变形速率为1.0s-1。 图1单道次压缩变形工艺 3实验结果及分析 图2为不同变形速率下的应力-应变曲线。可 以看出,当变形速率为5.0s-1时,应力一应变曲线没有出现峰值,随着应变的增加,变形抗力(即应力)同步增加,所以并没有发生动态再结晶。分析可知,因变形速率较快,且高强度钢中含有Nb、V、Ti合金比较多,对动态再结晶的形核和晶粒长大有明显阻碍作用,推迟动态再结晶的效果十分明显,不易发生和完成动态再结晶。 图2 不同变形速率下的应力-应变曲线 即使在1050℃温度、变形速率为1s-1时,也没有出现动态再结晶。当变形速率为1.0、0.5s-1时,变形抗力在到达峰值后基本保持稳定,此时动态软化基本和加工硬化程度相等。当变形速率为0.1、0.05s-1时变形抗力出现峰值,并随之下降,表明此两种变形条件下其动态软化超过了加工硬化,发生了明显的动态再结晶。 第29卷第2期2007年4月 山东冶金 ShandongMetallurgy Vol.29,No.2 Apri l 2007 42

作者简介:蒋东霖(1979—),男,硕士,高级工程师,主要从事机械系统设计和理论研究工作。 冲击力仿真计算与实验研究 摘要:本文应用接触力学理论,应用虚拟平台,对冲击试验机冲击过程进行了仿真模拟和计算,得出了冲击力随时间变化的具体曲线,并和实际的冲击试验数据进行了对比,分析总结了两者的差别。 关键字:接触力学;冲击力;仿真 The simulation and test study of the impact force Abstract: In this paper,according to the contact mechanics theory,application virtual platform,the simulation and calculation which the impact process of material impact testing machine has been done,the specific curve of the impact force changing with time is drawing.analyzed the differences between the simulation data and the actual impact test data Keyword: contact mechanics theory;impact force; computer simulation 1引言 材料的抗冲击性能是材料的重要属性之一,而材料的抗冲击性能要依靠冲击试验测得,冲击试验应用的设备是材料冲击试验机,通过摆锤冲击试样后得出的冲击吸收功和冲击力来衡量材料的抗冲击性能。冲击过程是个非常复杂的过程,本文应用多体动力学理论,应用虚拟平台,对材料冲击试验机冲击过程进行了仿真模拟和计算,得出了冲击力的具体曲线,并和实际的冲击试验进行了对比,分析总结了两者的差别,为更深入的研究打下基础。 2碰撞力模型 根据Hertz contact theory ,采用非线性等效弹簧阻尼模型作为接触力的计算模型。当计算两个构件之间的接触力时,接触力由两个部分组成:一个是由于两个构件之间的相互切入而产生的弹性力;另一个是由相对速度产生的阻尼力。其广义形式可以表示为: e ni i i F K CV δ=+ 其中,ni F 为法向接触力,单位为N 。K (Stiffness )为Hertz 接触刚度,表示接触表面的刚度,单位为N/mm 。i δ(Penetration Depth )—接触点的法向穿透深度,单位为mm 。e (Force Exponent )为碰撞指数,刚度项的贡献因子。C (Damping )为阻尼系数,单位为N ?sec/mm 。通常取刚度值的0.1~1﹪。 i V 为接触点的法向相对速度,i V 是i δ的导数,单位为mm /sec 。接触刚度的表达式为: 0.5*43 K R E = 其中1212R R R R R =+,1R 、2R 为两碰撞物体在碰撞处的曲率半径;2212*12 111E E E υυ--=+ 1υ、2υ分别是两物体的泊松比,1E 、2E 分别是两物体的弹性模量[1]。 3仿真与试验 根据碰撞力的模型,试验中采用冲击刀半径为2.5mm ,采用10*10*55的标准试样,碰

一.DEFORM软件介绍 DEFORM系列软件是由位于美国Ohio Clumbus的科学成形技术公司(Science Forming Technology Corporation)开发的。该系列软件主要应用于金属塑性加工、热处理等工艺数值模拟、它的前身是美国Battelle实验室开发的ALPID软件。在1991年成立的SFTC公司将其商业化,目前,Deform软件已经成为国际上流行的金属加工数值模拟软件之一。 其主要软件产品有: 1. DEFORM-2D(二维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。可以分析平面应变和轴对称等二维模型。它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。 2. DEFORM-3D(三维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。可以分析复杂的三维材料流动模型。用它来分析那些不能简化为二维模型的问题尤为理想。 3. DEFORM-PC(微机版) 适用于运行Windows 95,98和NT的微机平台。可以分析平面应变问题和轴对称问题。适用于有限元技术刚起步的中小企业。 4. DEFORM-PC Pro(Pro版) 适用于运行Windows 95,98和NT的微机平台。比DEFORM-PC功能强大,它包含了DEFORM-2D的绝大部分功能。 5. DEFORM-HT(热处理) 附加在DEFORM-2D和DEFORM-3D之上。除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。 二.模锻模拟 2.1 创建一个新的题目 正确安装DEFORM 6.1后运行程序DEFORM-3D,其界面如下图所示。

微观组织模拟的几种方法 微观组织数值模拟的方法主要有:确定性方法随机方法及相场法。确定性方法主要依据温度场的分布情况从宏观角度来进行固液划分。随机方法包括Monte_Carlo 法和Cellular Automaton 法(元胞自动机),基于概率论思想能较合理地反映出晶体生长过程中的随机性。相场法基于体系总能量总是趋于最小值,熵泛函的变分为零的思路,在描述非平衡状态中复杂相界面演变时,不需要跟踪复杂固液界面,就可实现模拟金属凝固过程中枝晶生长的复杂形貌。 微观组织模拟方法:如传统的热焓(Enthalp y) 法,元胞自动机法(Cellular Automaton),蒙特卡罗法(Monte_Carlo)前沿跟踪法(Front Tracking),水平集法(level - set)和相场法(Phase- field):相场法通过引入相场变量,其解可描述金属系统中固液界面的形态和界面的移动,逼真地模拟枝晶的演化过程。 元胞自动机法(Cellular Automaton)基于概率论思想,能较合理地反映出晶体生长过程中的随机性。 相场法和元胞自动机是目前凝固组织模拟中最有潜力的两种方法。 确定性方法: 型壁或液相中晶粒的形核密度和晶粒生长速度是过冷度的函数并对晶粒形态进行近似处理(将等轴晶视为球状柱状晶视为圆柱状) 它忽略了枝晶的晶体学生长特征着重于铸件 中的晶粒总数各区域的平均晶粒尺寸和平均二次枝晶臂间距的模拟。 确定性模拟法基于体积单元来求解连续性方程先把铸件的计算空间分成宏观体积单元每一体积单元的温度假定是均匀的然后基于一定的形核规律将每一体积单元进一步划分成微观体积单元在一个微观体积元中只能有一个球状晶粒以速度v 生长 对每一宏观体积单元熔体的能量守恒方程为: 对每一微观体积单元假设晶粒的移动速度为零一旦形核晶粒就保持在固定位置忽略晶粒的再辉和熔解在给定体积元v 及凝固时间t的条件下局部平均固相分数可表示为: N(x t )和R(x t )的计算主要基于形核和生长动力学为微观单元上的计算。 共晶合金:

DEFORM模拟锻造过程中的憋气 模锻件生产过程中,最常见的缺陷之一是未充满模具型腔,其中主要原因有结构设计上的不合理,造成模具中的气体在金属流动过程中被过早封闭于型腔内,无法及时排除型腔,尤其润滑液较充分的时候,影响更加明显。目前大部分金属成形仿真软件实际计算过程中,并没有由于憋气造成未充满缺陷,这给工艺人员判断是否会存在憋气造成未完全充满型腔缺陷的直观判断造成困扰。 DEFORM模拟仿真软件是目前世界上最著名的金属成形仿真软件,它能够模拟金属整个成形及热处理过程,预测各个阶段可能出现的缺陷,分析产生缺陷的原因,帮助工艺人员在工艺及模具设计阶段提前修正和优化。未充满型腔缺陷也是DEFORM能够精准预测的缺陷之一,该缺陷的精准性模拟主要体现在能够区分模拟有排气孔、无排气孔憋气、无排气孔憋油的充满型腔的结果。 DEFORM憋气模拟原理是以变形体与模具构成一个型腔的封闭情况和气体或油的体积模量来计算,如下图1所示,当构成这样一个封闭的型腔时(红色圈区域),通过理想气体定律,工件表面将增加一个压力,最终轻微的未充满被标记,如图2所示,通过高亮的绿色接触点可以看到。在这个案例中,即使两个物体已经被完全挤到一起,但仍然有细微的裂缝存在。 图1 受压作用下的体积

图2 最终状态下带有轻微未充满的体积 下面是一个简单的墩粗案例,当不考虑不憋气影响时,墩粗高度为88.5217mm,如果考虑了憋气的影响,墩粗高度为88.426mm,高度略低。但如果同时考虑了润滑油的影响,墩粗高度只有73.1683mm。 图3 不考虑憋气影响

图4 考虑憋气影响 图5 憋油影响 我们再看一个复杂模锻件如果考虑了憋气与憋油的影响,模拟计算结果如下:图6为不考虑憋气影响的模拟结果,与图7考虑憋气影响的模拟计算结果模具型腔充满性基本相同,完全充满了模具,但图7飞边部位的接触情况更加接近实际生产结果,而图8是考虑了润滑较充分的情况下憋油的影响,未充满区域较多, 与实际生产完全一致,生产时需要采取适当的润滑措施。

Deform-3d热处理模拟操作 热处理工艺在机械制造中占有十分重要的地位。随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。减少批量报废的质量事故发生。 热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。 但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。 本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。 1 、问题设置 点击“文档”(File)或“新问题”(New problem),创建新问题。在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。 图1 设置新问题 2、初始化设置 完成问题设置后,进入前处理设置界面。首先修改公英制,将默认的英制

Growing Microstructures using Phase-Field Crystal Stefan Bringuier?1 1University of Arizona,Department of Materials Science and Engineering December16,2013 1Overview The phase-?eld(PF)and phase-?eld-crystal(PFC)methods are relatively new approaches to modelling materials based on the variational principles of minimizing the free energy of a given system.More speci?cally,PFC is concerned with minimizing the free-energy functional by considering density ?elds that have periodic spatial variation1.Thus for crystalline solids this inherently captures the periodic description.Furthermore such model nat-urally incorporates elastic/plastic deformations and captures varying grain boundary orientations. Computational investigation of microstructure evolution using PF to date has been well studied2–4.The PF method makes use of?eld vari-ables such as impurity concentration and temperature to evolve the system microstructure.This has been extensively used to study dendritic growth in metals and alloys as well as spinodal decomposition.The dynamics of the system are driven by the dissipative minimization of a phenomenological determined free-energy functional.One of the limitations concerning phase ?eld modelling is that the formulation requires uniform?elds that are in equilibrium.As a result of this properties such as elasticity,anisotropy,and grain orientations are not inherent in the physical description.Although this has been addressed via di?erent methods,PF has yet been unable to handle di?usive phase transformations and anisotropic surface energy to name a few1,5. More recently the PFC method has shown promise in addressing the short-comings of PF.The primary di?erence between PFC and PF is that the order parameter is refashioned as a temporally coarse but spatially de-scribed by an atomic probability density(APD)5.This is done by choosing ?stefanb@https://www.doczj.com/doc/f418529814.html, 1

FGH4096合金的动态再结晶与晶粒细化研究 摘要:使用Gleeble-1500D热模拟试验机对热等静压态FGH4096合金进行变形温度 1080~1140℃,应变速率0.02~1s–1,变形量15%,35%和50%的等温压缩实验。通过观察微观组织,分析了粉末高温合金动态再结晶的组织演化规律,并通过透射电镜研究了再结晶的形核位置。当变形量在35%及以下时,得到不完全再结晶组织,即“项链“组织;当变形量大于50%时,得到完全的动态再结晶组织。动态再结晶晶粒尺寸随变形温度的升高和应变速率的降低而增大。再结晶形核主要在以下三个位置,即原始颗粒边界,再结晶晶粒边界以及孪晶源。最后利用多方向热变形对晶粒的破碎和细化,得到平均晶粒尺寸为4μm的细晶坯料。 关键词:FGH4096粉末高温合金;动态再结晶;形核;细晶化锻造 粉末高温合金由于具有组织均匀、无宏观偏析、合金化程度高等优点,成为制造先进航空发动机涡轮盘的首选材料[1]。30多年中,粉末高温合金发展已经历了三代。FGH4096粉末高温合金属于我国第二代粉末高温合金材料,以其优秀的高温强度和抗裂纹扩展能力受到航空发动机研究人员的极大重视[3]。但由粉末冶金工艺所带来的原始颗粒边界(PPB)、热诱导孔洞(TIP)等组织缺陷极大的损害了高温合金的力学性能和热加工性能。美国普惠公司使用以大挤压比的热挤压来粉碎PPB、焊合TIP,并诱导高温合金发生充分的动态再结晶以得到组织均匀细小、热加工性能优秀的高温合金坯料的制坯工艺[3]。国内受多方面条件限制,尚无法实施该类工艺,但可通过塑性变形诱发动态再结晶得到细晶、无缺陷坯料[3]。本文研究了FGH4096高温合金热变形中的动态再结晶的形核、发展规律和组织演化过程,并研究了合金的细晶化锻造工艺。 1 实验材料与方法 FGH4096合金名义化学成分(Wt%)为:Cr 15.5, Co 12.5, Mo 3.8, W 3.8, Nb 0.6, Ti 3.9, Al 2.0, B 0.006, Zr 0.025, Ni Bal。本实验采用的原材料由北京钢铁研究总院提供,母合金采用真空感应熔炼,等离子旋转电极(PREP)方法制粉,粉末尺寸为50μm~100μm ,粉末经真空脱气后装入包套,封焊后进行热等静压成型(HIP)。实验用试样用线切割法取自HIP态FGH4096合金,尺寸为Φ8×12(mm)和Φ40×70(mm)的圆柱形料,试样变形前先进行1150℃/2h+AC的均匀化处理。 用Gleeble–1500D模拟器对Φ8×12(mm)圆柱试样进行1080、1110和1140℃下,应变速率分别为:0.02、0.2、1 s–1,变形量分别为:15%、35%和50%的恒温、恒应变速率压缩实验。变形后迅速将试样喷液冷却至室温,沿压缩轴线方向将压缩试样对半切开制成金相样品,研究动态再结晶组织的演化规律。并用HITACHI–H800透射电镜观察、分析动态再结晶的形核与发展规律,晶粒尺寸统计采用截线法完成。最后,用THP–6300A型液压机对Φ40×70(mm)试样进行多方向累计变形量为150%的热模锻造(模具温度930℃),以研究合金的细晶化锻造工艺。

专题14微观模拟简答 1.下图是甲烷与氧气反应的微观示意图: 请通过比较、归纳,回答下列问题(不利用相对原子质量): (1)甲烷分子和二氧化碳分子的不同点是 (2)氧分子、二氧化碳分子、水分子的相同点是: (3)根据上述示意图,请从微观角度描述你获得的关于化学变化的一个信息 2.分别表示三种物质的分子,下图形象地表示了某化学反应前后反应物与生成物分子及其数目的变化。请回答: (1)反应前后的物质中属于化合物的是 (用图形表示); (2)该反应的化学反应实质是 (3)若用A、B表示和两种元素的原子,该变化的化学方程式为: 3.下图是某化学反应的微观模拟图,根据图回答: (1)该反应的基本反应类型是 (2)据此可知化学反应的实质是 (3)已知大球的代表的原子的相对质量是小球的16倍,则两种反应物和一种生成物的 之间的质量比是______________ 4.下图是氢气在氯气中燃烧的微观模拟图,根据图回答: (1)生成物属于纯净物中的____________________________ (2)从微观的角度说出一条信息________________________ (3)写出该反应的化学方程式______________________________

5.如图是盐酸滴人氢氧化钠溶液时粒子之间反应的示意图,比 较归纳后,写出你所发现的信息有: (1)__________________________________ (2)__________________________________ 6.化学研究物质的组成和结构。首先假设,然后实验验证,还可以借助仪器验证或者直接观察,以下图像或表达式是对苯分子的研究。 (1)其中属于假设阶段的是 ___________;属于实验研究结果的是_______;属于直观结果 的是________________________________________ (2)由图A你能得出的结论是_____________________________ 7.在化学晚会上,冬冬同学表演了一个小魔术,她将两个“空瓶”中问的毛玻璃片抽去.两瓶均由瓶口向瓶底逐渐充满红棕色气体,其奥秘如图所示。请从微观角度解释魔术中产生上述现象的原因是__________________________________ 8.在化学晚会上,小军同学表演了一个化学小魔术“空瓶生烟”(如图所示),A瓶中充满氯化氢气体, B瓶中充满氨气,抽开毛玻璃片,瓶中充满浓浓的白烟。请你根据所学知识回答下列问题:若用表示氢原子,用表示氮原子,用表示氯原子,上述反应过程可用下图表示为:

2008年用户年会论文 夹层玻璃的冲击破坏仿真分析研究 臧孟炎1 陈超1 辛崇飞2 (1.华南理工大学 机械与汽车工程学院,广东广州 510641) (2.信义玻璃控股有限公司,广东东莞 523935) [ 摘 要 ] 本文在一特种夹层玻璃铝弹撞击实验的基础上,建立了夹层玻璃及其相关部件的有限元模型, 应用非线性有限元软件LS-DYNA ,对整个铝球撞击过程进行了数值模拟。使用相邻单元节点 固结和破坏评价方法,再现了冲击破坏过程中玻璃碎片的飞散现象;从夹层玻璃破坏过程和 PET 材料的变形状况来看,获得了与实验基本一致的仿真结果。 [ 关键词 ] 夹层玻璃 冲击试验 动态响应 数值模拟 Simulation analysis of impact fracture behavior of laminated glass ZANG Meng-yan 1 CHEN chao 1 XIN Chong-fei 2 (1.South China University of Technology, Guangdong Guangzhou, 510641,China) (2.XINYI Glass Holdings Limited, Guangdong Dongguan, 523935, China) [ Abstract ] Based on impact fracture experiment of a special laminated glass impacted by an aluminum ball, a FEM model of laminated glass and correlative parts is built. The whole impact process is simulated by using nonlinear FEM commercial software LS-DYNA. By evaluating way of *CONSTRAINED_TIED_NODES_FAILURE, splash phenomenon of glass fragment is numerically simulated successfully. It is obvious that the simulation result is almost the same as the experimental results, according to the fracture process of laminated glass and the deformation of PET material. [ Keyword ] laminated glass Impact experiment Dynamic response Numerical simulation 1 前言 夹层玻璃具良好的抗冲击性,抗穿透性,同时保持了良好的透光性。在军工,安保等 领域对特种夹层玻璃需求的不断增加,使夹层玻璃的冲击破坏问题成为近年来国内外一个

Deform-3D(version6.1)使用步骤 Deform—3D是对金属体积成形进行模拟分析的优秀软件,最近几年的工业实践证明了 其在数值模拟方面的准确性,为实际生产提供了有效的指导。Deform—3D的高度模块化、友好的操作界面、强大的处理引擎使得它在同类模拟软件中处于领先地位。 以下将分为模拟准备、前处理、求解器、后处理四部分简要介绍Deform—3D的使用步骤。 一、模拟准备 模拟准备阶段主要是为模拟时所用的上模、下模、坯料进行实体造型,装配,并生成数据文件。 实体造型可通过UG、Pro-e、Catia、Solidworks等三维作图软件进行设计,并按照成形 要求进行装配,最后将装配体保存为STL格式的文件。该阶段需要注意的是STL格式的文件名不能含有中文字符;另外对于对称坯料,为了节省求解过程的计算时间并在一定程度上提 高模拟精度(增加了网格数量),可把装配体剖分为1/4,1/8或更多后再进行保存。 二、前处理 前处理是整个数值模拟的重要阶段,整个模拟过程的工艺参数都需要在该阶段设置,各参数设置必须经过合理设置后才能保证模拟过程的高效性和模拟结果的准确性。 首先打开软件,新建(new problem)→选择前处理(Deform-3D preprocessor)→在存放位置(Problem location)选项卡下选择其他(other location)并浏览到想要存放deform 模拟文件的文件夹→下步的problem name可任意填写。注意:所有路径不能含有中文字符。 之后会打开新的界面,点击模拟控制(simulation controls)→改变单位(units)为SI,接受 弹出窗口默认值;选中模式(mode)选项卡下热传导(heat transfer)。 导入坯料、模具并设置参数: 导入毛坯: 1、general:通常采用刚塑性模型即毛坯定义为塑性(plastic),之后导入的模具定义为刚性 (rigid);温度(temperature):根据成形要求设定坯料预热温度(温热成形时一定注意); 材料(material):点击load选择毛坯材料,若材料库中没有对应的材料可选择牌号相近 的。 2、geometry:importgeometry from a file:从保存的STL格式文件中找到坯料,导入后会在 左侧窗口显示出预览,然后点击check GEO检查模型,务必保证出现下图椭圆中数值。

动态再结晶及其机制

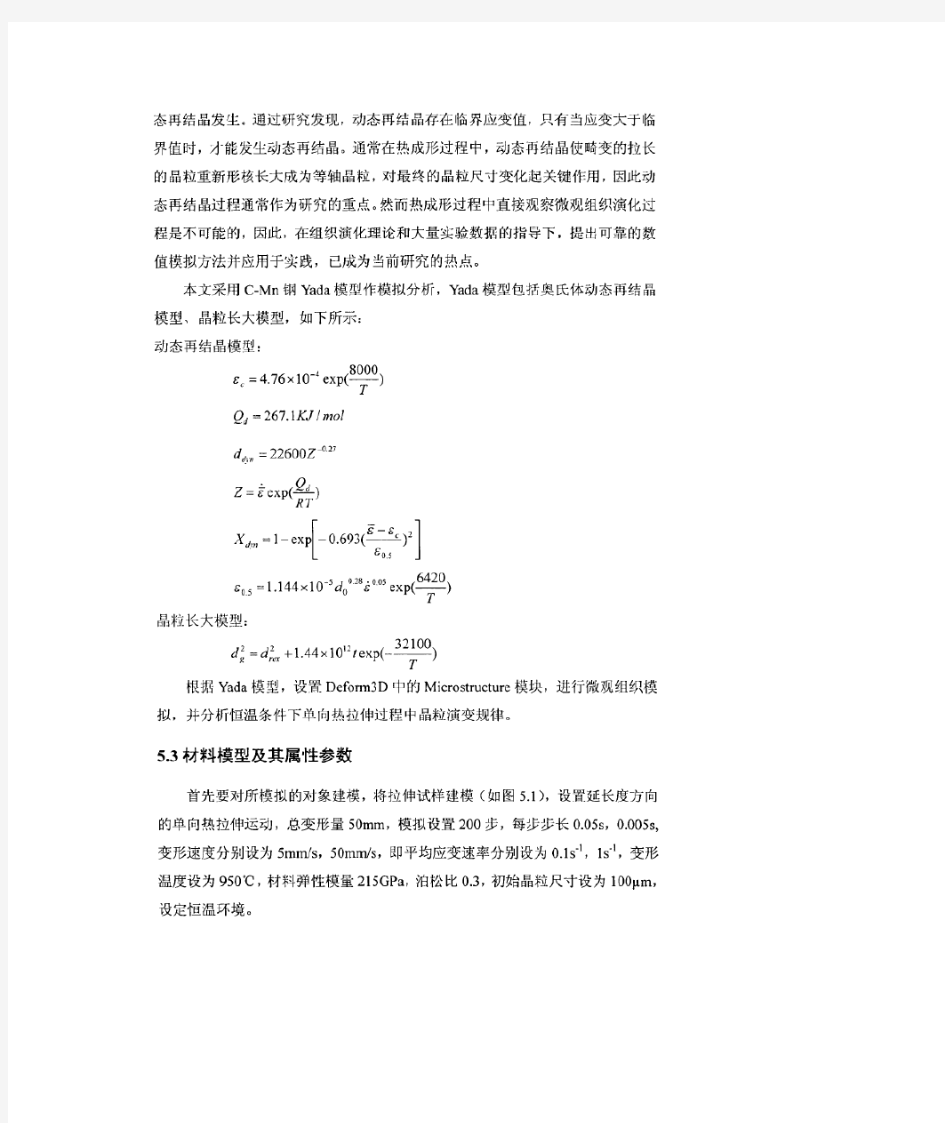

引言 工程上常将再结晶温度以上的加工成为“热加工”,而把再结晶温度以下而又不加热的加工称为“冷加工”。至于“温加工”则介于二者之间,其变形温度低于再结晶温度,却高于室温。高温进行的锻造,轧制等压力加工属热加工。热加工过程中,在金属内部同时进行着加工硬化与回复再结晶软化两个相反的过程。 在金属冷形变后的加热过程中发生的,称为静态回复和静态再结晶。若提高金属变形的温度,使金属在较高的温度下形变时,金属在热变形的同时也发生回复和再结晶,这种与金属热变形同时发生的回复和再结晶称为动态回复和动态再结晶。 一、动态再结晶定义 在热加工过程中,塑性变形使金属产生形变强化的同时发生的再结晶的现象。 这是在通常的热加工时发生的过程。在发生回复和再结晶时,由形变造成的加工硬化与由动态回复,动态再结晶造成的软化同时发生。 二、动态再结晶的应力应变曲线 值得注意的是:温度为常数时,随应变速率增加,动态再结晶应力应变曲线向上向右移动, 对应的应变增大:而应变速率一定时,温度升高,曲线会向下向左移动,最大应力对应的应变减小. 三、动态再结晶的机制 3.1概述 在低应变速率下,动态再结晶通过原晶界的弓出机制形核。与其对应的稳定态阶段的曲线呈波浪形变化,这是由于位错增殖速度小,在发生动态再结晶软化后,继续进行再结晶的驱动力减小,再结晶软化作用减弱,以致不能与新的加工硬化平衡,从而重新发生硬化,曲线重新上升。等到位错再度积累到一定程度,使再结晶又占上风时,曲线又重新下降。这种反复变化的过程将不断进行下去,变化周期大致不变,但振幅逐渐衰减。因此这种情况下,动态再结品与加工硬化交替进行:使曲线呈波浪式。层错能偏低的材料如铜及其合金,奥氏体钢等易出现动态再结晶。故动态再结晶是低的层错能金属材料热交形的主要软化机制。 第一阶段—加工硬化阶段:应力随应 变上升很快,金属出现加工硬化(0<ε< εc )。 第二阶段—动态再结晶开始阶段:应 变达到临界值εc ,动态再结晶开始,其软 化作用随应变增加而上升的幅度逐渐降 低,当σ>σmax 时,动态再结晶的软化作 用超过加工硬化,应力随应变增加而下降 (ε c ≤ε<εs )。 第三阶段—稳定流变阶段:随真应变 的增加,加工硬化和动态再结晶引起的软 化趋于平衡,流变应力趋于恒定。但当ε 以低速率进行时,曲线出现波动,其原因 主要是位错密度变化慢引起。(ε≥εs )