中塑城商城 2011-08-19

脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示。

脱模斜度确定要点

(1) 制品精度要求越高,脱模斜度应越小。

(2) 尺寸大的制品,应采用较小的脱模斜度。

(3) 制品形状复杂不易脱模的,应选用较大的斜度。

(4) 制品收缩率大,斜度也应加大。

(5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6) 制品壁厚大,斜度也应大。

(7) 斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度。可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内。

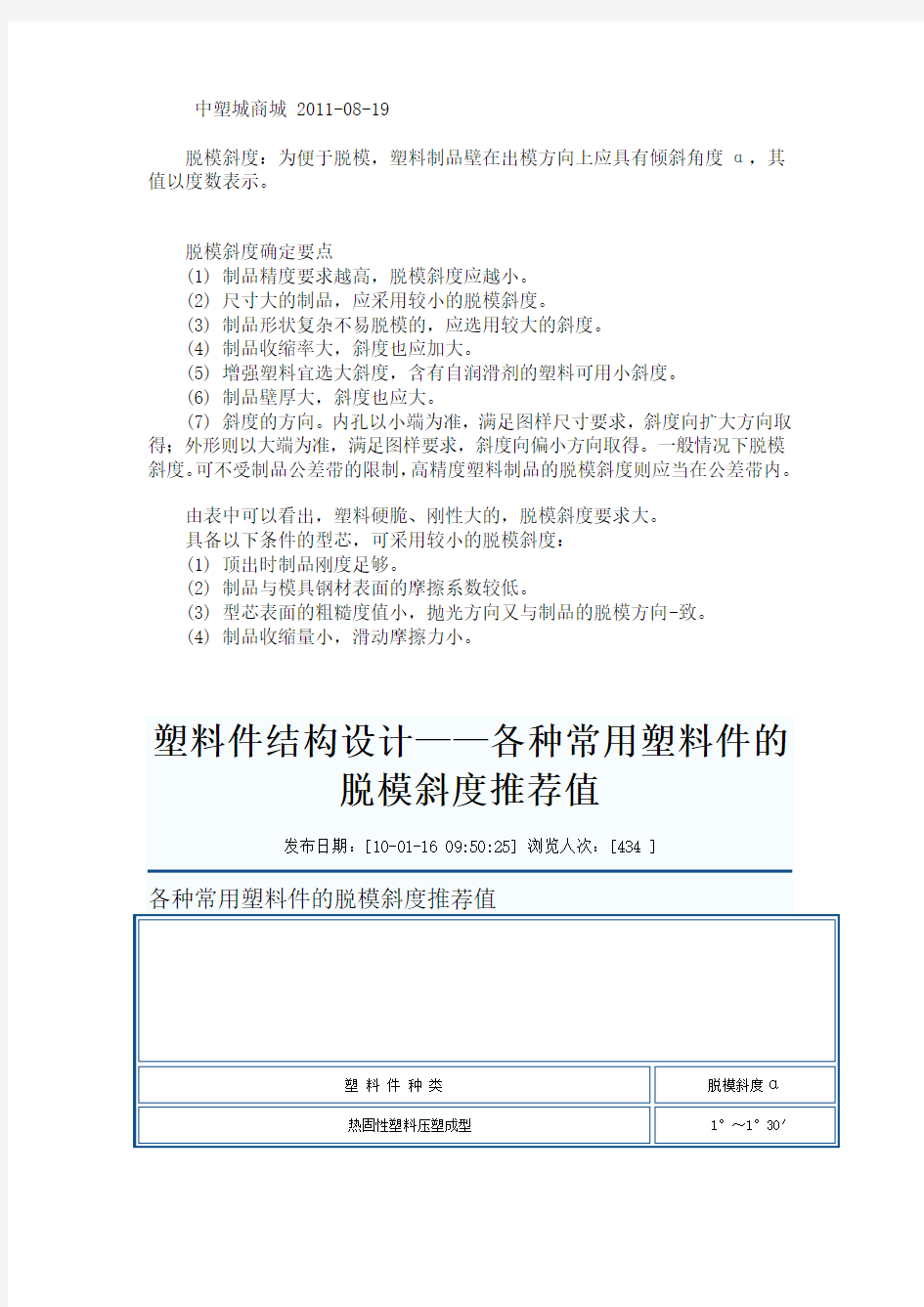

由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。

具备以下条件的型芯,可采用较小的脱模斜度:

(1) 顶出时制品刚度足够。

(2) 制品与模具钢材表面的摩擦系数较低。

(3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致。

(4) 制品收缩量小,滑动摩擦力小。

塑料制品成型质量问题和原因分析

中塑城商城 2011-08-19

飞边

1. 注模压力过大

2. 合模不紧

3. 模具分型面不干净

4. 塑料温度过高

5. 塑件在分型面上的投影面积超出机床允许范围

6. 模板弯曲变形

变形

1. 冷却时间不足

2. 模具温度过高或不匀

3. 顶杆位置不合理

4. 塑件厚度不匀

气泡

1. 原料中含有水份或其他易挥发物

2. 塑料温度过高或受热时间过长

3. 注射速度过快

4. 注射压力太小

5. 模具温度太低

6. 注射活塞退回太早

7. 料筒内混入空气

成型不足

1. 加料量不足

2. 注射速度过慢

3. 注射压力太小

4. 模具温度太低

5. 料筒及喷嘴温度偏低

6. 塑件在分型面上的投影面积过大

7. 回料太多

8. 浇注系统截面积小

9. 模具排气不良

10. 注射活塞退回太早

11. 料筒喷嘴被杂物堵塞

裂纹

1. 退模斜度不够

2. 模具温度太低

3. 塑料冷却时间过长

4. 顶出装置倾斜或不平衡

5. 顶杆总截面太小

6. 嵌件未预热或温度不够

凹痕

1. 塑件壁厚不匀或太厚

2. 加料量不足

3. 料筒温度过高

4. 注射压力太小

5. 注射速度过慢

6. 浇注系统截面过小或浇口位置不合理

7. 注射及保压时间太短

表面波纹

1. 料筒温度太低

2. 注射速度过慢

3. 注射压力太小

4. 模具温度太低

5. 浇注系统截面过小

脱皮、分层

1. 不同塑料混杂

2. 同一塑料不同级别相混

熔接痕

1. 塑料温度太低

2. 模具温度太低

3. 注射速度过慢

4. 注射压力太小

5. 浇口太多

6. 模具排气不良

银丝、斑纹

1. 原料含水量过高

2. 塑料温度太高

3. 注射压力太小

4. 浇注系统截面过小

5. 树脂中含有低挥发物

黑点及条纹

1. 塑料已分解

2. 塑料碎屑卡在注射活塞与料筒之间

3. 模具主浇道与喷嘴吻合不良

4. 模具无排气孔

真空泡

1. 模具温度偏低

2. 塑件壁厚过于不匀

3. 注射时间太短

冷块或僵块

1. 温度太低,塑化不匀

2. 混入杂质或不同品种级的塑料

3. 喷嘴温度太低

4. 没有冷料穴

5. 塑件的重量接近设备的额定值

6. 成型时间太短

尺寸不稳定

1. 设备的电气或液压系统不稳定

2. 成型周期不一致

3. 浇口截面过小

4. 加料量不匀

5. 塑件冷却时间太短

6. 工艺参数(温度、压力、时间)不稳定

7. 塑料颗粒大小不一

8. 回料与新料混合比例不匀

强度下降

1. 塑料分解或降聚

2. 成型温度太低

3. 塑料回用次数太多

4. 塑料含水量大

5. 塑料混入杂质

6. 模具温度太低

塑料制品中加强筋的形状尺寸及其作用

1.加强筋的作用

(1) 在不加大制品壁厚的条件下,增强制品的强度和刚性,以节约塑料用量,

减轻重量,降低成本。

(2) 可克服制品壁厚差带来的应力不均所造成的制品歪扭变形。

(3) 便于塑料熔体的流动,在塑料制品本体某些壁部过薄处为熔体的充满提

供通道。

2 .加强筋的形状及尺寸

塑料制品上加强筋和凸台的形式和应用如下图所示。

加强

加强筋尺寸参数如下图所示。

塑料制品中加强筋的设计要点

(1) 用高度较低、数量稍多的筋代替高度较高的单一加强筋,避免厚筋底冷却收缩时产生表面凹陷(图2-17、图2-18)。当筋的背面出现凹陷影响美观时,

可采用装饰结构予以遮掩。

(2) 筋的布置方向最好与熔料的充填方向一致。

(3) 筋的根部用圆弧过渡,以避免外力作用时产生应力集中而破坏。但根部

圆角半径过

大则会出现凹陷。

(4) 一般不在筋上安置任何零件。

(5) 位于制品内壁的凸台不要太靠近内壁,以避免凸台局部熔体充填不足

加强筋在防止制品变形、增加制品刚性方面的应用如下图所示。

共2页

塑料制品壁厚的作用和设计

确定合适的制品壁厚是制品设计的主要内容之一。

1、制品壁厚的作用

(1) 使制品具有确定的结构和一定的强度、刚度,以满足制品的使用要求。

(2) 成型时具有良好的流动状态(如壁不能过薄)以及充填和冷却效果(如

壁不能太厚)

(3) 合理的壁厚使制品能顺利地从模具中顶出。

(4) 满足嵌件固定及零件装配等强度的要求。

(5) 防止制品翘曲变形。

2 制品壁厚的设计

基本原则--均匀壁厚。即:充模、冷却收缩均匀、形状性好、尺寸精度高、

生产率高。

在满足制品结构和使用要求的条件下,尽可能采用较小的壁厚。

(2) 制品壁厚的设计,要能承受顶出装置等的冲击和振动。

(3) 在制品的连接固紧处、嵌件埋入处、塑料熔体在孔窗的汇合(熔接痕)

处,要具有足够的厚度。

(4) 保证贮存、搬运过程中强度所需的壁厚。

(5) 满足成型时熔体充模所需壁厚,既要避免充料不足或易烧焦的薄壁,又要避免熔体破裂或易产生凹陷的厚壁。制品上相邻壁厚差的关系(薄壁:厚壁)

为:

热固性塑料:压制1:3,挤塑1:5

热塑性塑料:注塑1:

当无法避免不均匀的壁厚时,制品壁厚设计可采用逐步过渡的形式,或者改制成两个制品然后再装配为一个制品等方法。

制品壁厚的设计可参照下表

塑料制品的支承面和圆角

塑料制品的结构设计中可以说支承面和圆角问题是整个设计环节中不可忽视的一个重要组成部分。因此我们在设计相关塑料制品的时候应当对它们的相关知识有一定的了解,以便于我们能够设计出合理和保质量的产品。

1、支承面

制品的支承面不能是整个底面,而应采用凸边或凸起支脚类结构,如三点支承、边框支承等,如图2-23~图2-26 所示。

2、圆角

制品的两相交平面之间尽可能以圆弧过渡,避免因锐角而造成应力集中等弊

病。制品圆角的作用有:

(1) 分散载荷,增强及充分发挥制品的机械强度。

(2) 改善塑料熔体的流动性,便于充满与脱模,消除壁部转折处的凹陷等缺

陷。

(3) 便于模具的机械加工和热处理,从而提高模具的使用寿命。

塑料制品孔的形式及成型方法

孔的形式很多,主要可分为圆形孔和非圆形孔两大类。

根据孔径与孔深度的不同,孔可用下述方法成型:

(1) 一般孔、浅孔,模塑成型。

(2) 深孔,先模塑出孔的一部分深度,其余孔深用机械加工(如钻孔)获得。

(3) 小径深孔(如孔径d<1.5mm),机械加工。

(4) 小角度倾斜孔、复杂型孔,采用拼合型芯成型,避免用侧抽芯。

(5) 薄壁孔、中心距精度高的孔(孔系),采用模具冲孔,以简化塑模结构。

塑料制品中孔的设计要点

(1) 孔与孔的中心距应大于孔径(两者中的小孔)的2 倍,孔中心至边缘的距离为孔径的3 倍。热塑性和热固性塑料制品的孔心距、孔边距还可参见图2-40 和表2-16。

(2) 孔周边的壁厚要加大,其值比与之相装配件的外径大20%~40%,以避免收缩应力所造成的不良影响。

(3) 制品壁上的孔(即孔轴线与开模方向相垂直),为避免侧向抽芯,可用图2-41 中的侧壁凹槽代替。但图中的m-n 面的加工难度加大。

(4) 塑料熔体围绕型芯流动汇合而形成塑料制品孔时,会在孔的边缘熔体汇合处形成熔接痕,熔接痕的存在削弱了制品的强度。解决的措施有:

1) 孔与孔之间应适当加大距离,以避免熔接痕的重合连接。

2) 型孔按盲孔设计,留有1/3 壁厚的连皮,以便让熔体从型芯头上越过,使之不出现熔体汇合的熔接痕。最后钻(冲)掉孔的连皮。

热塑性塑料和层压酚醛塑料的薄壁孔形件(如散热器窗),可用冲裁模冲压出型孔。

(5) 需要钻孔的制品,模塑孔时应做出钻头的定位或导向部分的形状

(6) 自攻螺纹孔、沉头螺钉孔的锥面孔,为防止孔表面破裂,锥面始端距表面应不小于0.5mm。

塑料制品中的嵌件和凸凹纹

1.塑料制品中的嵌件

塑料成型过程中所埋入的或成型后压入的螺栓、接线柱等金属或其它材质零件,统称为

塑料制品中的嵌件。嵌件可增加制品的功能或对制品进行装饰。

嵌件的模塑使操作变繁,周期加长,生产率降低(带有自动装夹嵌件的机械手或自动线不在此列)。

2. 塑料制品的凸凹纹(滚花)

凸凹纹的作用:

(1) 增大接触面积,防止使用中的滑动。

(2) 装饰或掩盖制品的某些部位。

(3) 增加装配时的结合牢固性。

塑料制品中尺寸精度的组成及影响因素

中塑城商城 2011-08-19

制品尺寸误差构成:

δ=δs 十δz 十δc 十δa

式中δ--制品总的成型误差;

δs--塑料收缩率波动所引起的制品误差;

δz--模具成型零件制造精度所引起的制品误差;

δc--模具磨损后所引起的制品误差;

δa--模具安装、配合间隙所引起的制品误差。

一般有δs=1/3δ,δz=1/3δ,δc=1/6δ。

影响制品尺寸精度的因素很多,彼此间又形成交叉影响:

(1) 成型材料。影响制品尺寸精度的材料方面的因素有收缩率波动值,原料水分及挥发物含量,原料的配制工艺,原料的生产批号,分子量分布,结晶形态,保存方法和时间。

(2) 成型条件。影响制品尺寸精度的成型条件有:料筒温度、模具温度,注射量、注射速度,注射压力,保压时间、冷却时间,成型方式(注射、压制)。

(3) 制品的形状和尺寸。形状复杂则收缩不均;壁厚变化大则收缩不均;大尺寸制品收缩总量大;斜度大则精度低。

(4) 模具结构。中由模具直接决定的尺寸Dl、D3,其误差受模具制造精度、模具磨损量的支配;图2-101 中模具间接决定的尺寸Hl、H2、Tl、T2,误差除受模具制造精度、磨损量的影响外,还受模具安装精度、设备状态的影响。另外进料口尺寸大,收缩小;与料流方向平行的尺寸收缩大,与料流方向垂直的尺寸收缩小;分型面决定毛边的位置和方向,影响垂直于分型面的尺寸精度。模具装配,如型芯、顶杆的固定方法,模具的拼合,模具的加工等直接影响制品尺寸精度。模具的磨损,如型腔、型芯的磨损直接影响制品的精度。

(5) 制造误差。模具制造误差将直接反映在制品上。

(6) 成型后的条件。主要是指测量误差和存放误差。测量误差主要是由测量工具、测量方法、测量时间等因素造成的;存放方式不当致使制品弯曲、扭曲,存放温度、湿度不当使制品发生形状及尺寸变化。

塑料瓶体数字解密健康使用塑料制品

很多塑料容器都有一个小小身份证——一个三角形的符号,一般就印在塑料容器的底部。三角形里边有1—7数字,每个编号代表一种塑料容器,它们的制作材料不同,使用上禁忌上也存在不同。

"1号"PET/PETE

材料:聚对苯二甲酸乙二醇脂

常见用途:矿泉水瓶、碳酸饮料瓶等

注意事项及危害:耐热至65℃,耐冷至-20℃,只适合装暖饮或冻饮,装高温液体、或加热则易变形,有对人体有害的物质融出。并且,科学家发现,1号塑料品用了10个月后可能释放出致癌物DEHP,对睾丸具有毒性。因此,饮料瓶等用完了就丢掉,不要再用来做为水杯,或者用来做储物容器乘装其他物品,以免引发健康问题得不偿失。

"2号"HDPE

材料:高密度聚乙烯

常见用途:清洁用品、沐浴产品

注意事项及危害:清洁不彻底建议不要循环使用。可在小心清洁后重复使用,但这些容器通常不好清洗,残留原有的清洁用品,变成细菌的温床,你最好不要循环使用。

"3号"PVC

材料:聚氯乙烯

常见用途:食品包装,现在很少用了。

注意事项及危害:最好不要购买这种包装食品,这种材质高温时容易有害物质产生,甚至连制造的过程中它都会释放,有毒物随食物进入人体后,可能引起乳癌、新生儿先天缺陷等疾病。目前,这种材料的容器已经比较少用于包装食品。如果在使用,千万不要让它受热。

"4号"LDPE

材料:低密度聚乙烯

常见用途:保鲜膜、塑料膜等

注意事项及危害:保鲜膜别包着在食物表面进微波炉。耐热性不强,通常,合格的PE保鲜膜在遇温度超过110℃时会出现热熔现象,会留下一些人体无法分解的塑料制剂。并且,用保鲜膜包裹食物加热,食物中的油脂很容易将保鲜膜中的有害物质溶解出来。因此,食物入微波炉,先要取下包裹着的保鲜膜。

"5号"PP

材料:聚丙烯

常见用途:微波炉餐盒

注意事项及危害:放入微波炉时,把盖子取下。唯一可以放进微波炉的塑料盒,可在小心清洁后重复使用。需要特别注意,一些微波炉餐盒,盒体的确以5号PP制造,但盒盖却以1号PE制造,由于PE不能抵受高温,故不能与盒体一并放进微波炉。为保险起见,容器放入微波炉前,先把盖子取下。

"6号"PS

材料:聚苯乙烯

常见用途:碗装泡面盒、快餐盒

注意事项及危害:别用微波炉煮碗装方便面。又耐热又抗寒,但不能放进微波炉中,以免因温度过高而释出化学物。并且不能用于乘装强酸(如柳橙汁)、强碱性物质,因为会分解出对人体不好的聚苯乙烯,容易致癌。因此,您要尽量避免用快餐盒打包滚烫的食物。

"7号"PC

材料:其它所有未列出的树脂和混合料

常见用途:水壶、水杯、奶瓶

注意事项及危害:PC胶遇热释双酚A。被大量使用的一种材料,尤其多用于奶瓶中,因为含有双酚A 而备受争议。香港城市大学生物及化学系副教授林汉华称,理论上,只要在制作PC的过程中,双酚A百分百转化成塑料结构,便表示制品完全没有双酚A,更谈不上释出。只是,若有小量双酚A没有转化成PC 的塑料结构,则可能会释出而进入食物或饮品中。因此,小心为上,在使用此塑料容器时要格外注意。

对付双酚A的清洁措施:

PC中残留的双酚A,温度愈高,释放愈多,速度也愈快。因此,不应以PC水瓶盛热水,以免增加双酚A(万一有的话)释放的速度及浓度。如果你的水壶有编号为7,下列方法可降低风险:1.使用时勿加热。

2.不用洗碗机、烘碗机清洗水壶。

3.不让水壶在阳光下直射。

4.第一次使用前,用小苏打粉加温水清洗,在室温中自然烘干。因为双酚A会在第一次使用与长期使用时释出较多。

5.如果容器有任何摔伤或破损,建议停止使用,因为塑料制品表面如果有细微的坑纹,容易藏细菌。

6.避免反复使用已经老化的塑料器具。

编者总结:

塑料杯子相对于纸杯来说更安全一些;代号为5的塑料制品耐温达130度,可装热水、用微波加热;颜色越深的吸管越不安全;喝热饮不宜用塑料吸管;尽量少用一次性筷子;塑料碗与仿瓷碗应如何使用;不要使用深颜色的塑料碗;仿瓷餐具不能盛酸性物;矿泉水瓶、纯净水桶代号“1”;塑料瓶可以储放干性物品;代号为5的水瓶耐高温,可重复使用;合格的塑料餐盒标有“5”PP,并盒盖上有个透气小孔。

脫模斜度的設計要點 。在塑件的內,外表面,沿脫模方向均應設計足夠的脫模斜度,否則會發生塑件脫模困難,或頂出時拉壞擦傷塑件. 。塑件常用脫模斜度為1~1.5度,也可小於0.5度.黨塑件有特殊要求時,斜度可設計外表面為5`,內表面為10`~20`. 。在不影響使用的前提下塑件脫模斜度要設計儘量大些. 圖示脫模角度 各種塑料推荐的脫模斜度 其他注意事 項。較高,較大的尺寸,應選用較小的脫模斜度. 。塑件形狀複雜的,不易脫模的應選用較大的脫模斜度. 。塑料的收縮率大的,應選用較大的斜度值. 。塑件壁厚較厚時,會使成型收縮增大,脫模斜度應採用較大的數值. 。塑件精度要求高的,應採用較小的脫模斜度. 塑件的壁厚設計。塑件的壁厚對塑件質量影響很大. 。壁厚過小,成型時熔融塑料流動阻力大,充模困難,特別是大型且形狀複雜的塑件. 。壁厚過大,不但原料浪費,而且對熱固性塑料的成型來說增加壓塑的時間,且容易造成固化不完全.對熱 20`~1° 熱固性塑料 50`~2° 聚苯乙烯,有機玻璃 50`~2° 硬聚綠乙烯,聚碳酸酯 40`~1°30` ABS,尼龍,聚甲醛,綠化聚醚,30`~1° 聚乙烯,聚丙烯,軟聚綠乙烯 脫模斜度 材 料

塑性塑料則增加冷卻時間,更重要的是塑件產生氣泡,縮孔,翹曲變形等缺陷. 在Notebook設計中壁厚的注意事項 。一般壁厚要大於0.8mm,如有特殊時也可達到0.6mm. 。Case_lcd_bezel壁厚一般為1.2~1.8mm. 。Case_lcd_cover壁厚一般為1.5~1.8mm. 。Case_top_case壁厚一般為1.7~1.8mm. 。Case_bottom_case壁厚一般為1.6mm. 圓角的設計 。為了避免應力集中,提高塑件的熔料流動性及便於脫模,在塑件的各面或內部連接處應採取圓弧過度.

塑料制品与脱模斜度的关系 中塑城商城2011-08-19 脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度a其值 以度数表示。 脱模斜度确定要点 (1)制品精度要求越高,脱模斜度应越小。 (2)尺寸大的制品,应采用较小的脱模斜度。 (3)制品形状复杂不易脱模的,应选用较大的斜度。 (4)制品收缩率大,斜度也应加大。 (5)增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。 (6)制品壁厚大,斜度也应大。 (7)斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度。可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内 由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。具备以下条件的型芯,可采用较小的脱模斜度: (1)顶出时制品刚度足够。 (2)制品与模具钢材表面的摩擦系数较低。 (3)型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致 (4)制品收缩量小,滑动摩擦力小。 塑料件结构设计一一各种常用塑料件的脱模 斜度推荐值 发布日期:[10-01-16 09:50:25]浏览人次:[434 ] 各种常用塑料件的脱模斜度推荐值

塑料件种类 脱模斜度a 热固性塑料压塑成型 1° ?1° 30' 热固性塑料注射成型 20'?1° 聚乙烯、聚丙烯、软聚氯乙烯 30'?1° ABS 、改性聚苯乙烯、尼龙、聚甲醛、氯化聚醚、聚苯醚 40'?1° 30' 聚碳酸酯、聚砜、硬聚氯乙烯 50'?1° 30' 透明聚苯乙烯、改性有机玻璃 1。?2° 塑料制品成型质量问题和原因分析 中塑城商城 2011-08-19 飞边 1. 注模压力过大 2. 合模不紧 3. 模具分型面不干净 4. 塑料温度过高 5. 塑件在分型面上的投影面积超出机床允许范围 6?模板弯曲变形 变形 1. 冷却时间不足 2. 模具温度过高或不匀 3. 顶杆位置不合理 4. 塑件厚度不匀 气泡 1. 原料中含有水份或其他易挥发物 2. 塑料温度过高或受热时间过长 3. 注射速度过快 4. 注射压力太小 NY 1 f

第三章拔模斜度 基本设计守则 塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。 出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。此外,成型的方式,壁厚和塑料的选择也在考虑之列。一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。 出模角度与单边间隙和边位深度之关系表

拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。 3.1拔模斜度确定要点 (1) 制品精度要求越高,拔模斜度应越小。 (2) 尺寸大的制品,应采用较小的拔模斜度。 (3) 制品形状复杂不易拔模的,应选用较大的斜度。 (4) 制品收缩率大,斜度也应加大。 (5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

角度没有太大的规定!一般做整数方便加工就可! 不过落差一定要0.02以上!大的高度落差就做大一点!角度一般做2-3度之间!大的产品做到5度! 讨论拔模角度 讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。 请大家举例说明。 拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则. 我们外形一般用1~2度左右 以下是我的经验值: 电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。深度较大,一般不小于6~8度。至于有什么理论公式,还请版主赐教 这个话题刚好我在别的论坛上发表过 先转贴过来了: 「拔模角」这个问题对机构人员来说,是个非常重要的课题 .什麼情况要画拔模斜度?什麼情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因為在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软体运算的速度.其实一个负责任的机构人员 .应该是要把「该有」的「所有拔模斜度」都画出来 .如果你把这项工作交给模具设计人员来画的时候 .他怎麼知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基準面应该是以「底部」,还是「顶部」為準呢?一旦「猜错」了,有可能成品就会有干涉了 .还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那裡不需要做斜度就要跟模具人员好好讨论了 「拔模斜度」这个话题还有很多可以讨论的常常為了这个问题会让模具设计人员对机构设计人员有很大的抱怨 这个可以多听听版上那些模具设计人员的心声 一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的! 外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作! 需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。。。 "出模角"的大小我看了上面大家的意见,也都认同,隻是想讲一句"高精度的模具是没有出模角的啦" 有人玩过"咩咩"的积木吗?那就是答案! 我想应為无咬花在成品表面上吧?若有的话当脱模时不就表面刮花了! 我想应為无咬花在成品表面上吧?若有的话当脱模时不就表面刮花了! 有咬花时也行,不过要跟据咬花大小适当加大脱模角 我试过在结构设计的时候不画斜度,结果就出事了,现在一般外 形部分会拔模,有配合的地方也要。其他的一些就留给模具设计人员了。 赖皮wrote:

浅谈脱模斜度的设计 为了满足连接、安装要求,制品常采用各 一个好的塑料制品,首先要有一个好的结构设计。一个合理和优化的结构设计不仅能够简化塑料制品的注塑模具,降低模具成本,而且也使它成型工艺变得简单,并提高制品的成型合格率。 制造业已经高度发达的今天,塑料制品依靠它时尚的造型和靓丽的外表以及良好的强度而进入了千家万户,大到神州六号宇宙飞船、各种汽车、船舶、家用电器,小到一个儿童玩具、螺母、电子手表、塑料凳、矿泉水瓶等等,塑料制品给我生活带来了诸多的便利和美感。制作精美、毫无暇疵的塑料制品确实能装点我居室,丰富我生活。而带有缺陷的塑料制品不仅影响它外观,也会影响它使用功能。一个精美的塑料制品往往离不开一个优化的注塑模具、一个合理的成型工艺和性能优良的原材料,另外还有一个前提条件,那就是一个不断优化的结构设计。 壁厚的设计 壁厚的合理设计对一个塑料制品来说是至关重要的制品的壁厚 一般在16mm范围内,而最常用的壁厚数值为23mm过薄的壁厚不能保证制品的强度,过厚的壁厚要消耗大量材料、增加制品成型后的冷却

硬化时间,此外还容易产生气泡、凹陷、夹心和收缩不均匀,从而造成应力集中。壁厚的设计一般来说应遵循如下原则:制品的设计应尽量保证壁厚均匀,避免壁厚突然变厚或变薄;对于壁厚过厚的地方,采用增加工艺孔等方式去掉多余的壁厚,消除该处产生的内应力。 脱模斜度的设计 为了使塑料制品顺利地从模具型腔中取出,须在制品内外壁设计足够的脱 模斜度。脱模斜度的大小取决于塑料的性质、收缩率的大小、制品的壁厚和形状,设计时一般考虑以下几种情况:制品形状复杂,深度较深,不易脱模的应选用较大的脱模斜度;塑料的收缩率大的应选用较大的斜度值;制品尺寸精度要求高的应选用较小的脱模斜度;制品较高、较大的也应选用较小的脱模斜度。 加强筋的设计 通常对于尺寸较大而壁厚较小的制品,可以通过在制品的适当位置设置加强筋的方法,来改善制品的强度和刚性,但是加强筋的设置也有很多讲究,如:加强筋不应设计得过厚,否则容易在其对应的壁上产生凹陷;加强筋应有足够的斜度,底部应呈圆弧过渡;加强筋的布局要合理、均匀,应减少因收缩不匀而引起的变形和开裂;对于大面积的制品,加强筋应设计得多一些、矮一些为好。

产品开发的结构设计原则: a、结构设计要合理:装配间隙合理,所有插入式的结构均应预留间隙;保证有足够的强度和刚度(安规测试),并适当设计合理的安全系数。 b、塑件的结构设计应综合考虑模具的可制造性,尽量简化模具的制造。 c、塑件的结构要考虑其可塑性,即零件注塑生产效率要高,尽量降低注塑的报废率。 d、考虑便于装配生产(尤其和装配不能冲突)。 e、塑件的结构尽可能采用标准、成熟的结构,所谓模块化设计。 f、能通用/公用的,尽量使用已有的零件,不新开模具。 g、兼顾成本 大略的汇总下结构中常见的问题注意点,期抛砖引玉,共同提高。 1、关于塑料零件的脱模斜度: 一般来说,对模塑产品的任何一个侧面,都需有一定量的脱模斜度,以便产品从模具中顺利脱出。脱模斜度的大小一般以0.5度至1度间居多。具体选择脱模斜度注意以下几点: a、塑件表面是光面的,尺寸精度要求高的,收缩率小的,应选用较小的脱模斜度,如0.5°。 b、较高、较大的尺寸,根据实际计算取较小的脱模斜度,比如双筒洗衣机大桶的筋板,计算后取0.15°~0.2°。 c、塑件的收缩率大的,应选用较大的斜度值。 d、塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。 e、透明件脱模斜度应加大,以免引起划伤。一般情况下,PS料脱模斜度应不少于2.5°~3°,ABS及PC料脱模斜度应不小于1.5°~2°。 f、带皮纹、喷砂等外观处理的塑件侧壁应根据具体情况取2°~5°的脱模斜度,视具体的皮纹深度而定。皮纹深度越深,脱模斜度应越大。 g、结构设计成对插时,插穿面斜度一般为1°~3°(见后面的图示意)。 2、关于塑件的壁厚确定以及壁厚处理: 合理的确定塑件的壁厚是很重要的。塑件的壁厚首先决定于塑件的使用要求:包括零件的强度、质量成本、电气性能、尺寸稳定性以及装配等各项要求,一般壁厚都有经验值,参考类似即可确定(如熨斗一般壁厚2mm,吸尘器大体为2.5mm),其中注意点如下: a、塑件壁厚应尽量均匀,避免太薄、太厚及壁厚突变,若塑件要求必须有壁厚变化,应采用渐变或圆弧过渡,否则会因引起收缩不均匀使塑件变形、影响塑件强度、影响注塑时流动性等成型工艺问题。 b、塑件壁厚一般在1—5mm范围内。而最常用的数值为2—3mm。 c、常用塑料塑件的最小壁厚及常用壁厚推荐值:(mm)

塑料脱模斜度

塑料制品与脱模斜度的关系 中塑城商城 2011-08-19 脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示。 脱模斜度确定要点 (1) 制品精度要求越高,脱模斜度应越小。 (2) 尺寸大的制品,应采用较小的脱模斜度。 (3) 制品形状复杂不易脱模的,应选用较大的斜度。 (4) 制品收缩率大,斜度也应加大。 (5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。 (6) 制品壁厚大,斜度也应大。 (7) 斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度。可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内。 由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。 具备以下条件的型芯,可采用较小的脱模斜度: (1) 顶出时制品刚度足够。 (2) 制品与模具钢材表面的摩擦系数较低。 (3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致。 (4) 制品收缩量小,滑动摩擦力小。

塑料件结构设计——各种常用塑料件的 脱模斜度推荐值 发布日期:[10-01-16 09:50:25] 浏览人次:[434 ] 各种常用塑料件的脱模斜度推荐值 塑料件种类脱模斜度α 热固性塑料压塑成型1°~1°30′ 热固性塑料注射成型20′~1° 聚乙烯、聚丙烯、软聚氯乙烯30′~1°ABS、改性聚苯乙烯、尼龙、聚甲醛、氯化聚醚、聚苯醚40′~1°30′ 聚碳酸酯、聚砜、硬聚氯乙烯50′~1°30′ 透明聚苯乙烯、改性有机玻璃1°~2° 塑料制品成型质量问题和原因分析 中塑城商城 2011-08-19 飞边 1. 注模压力过大 2. 合模不紧 3. 模具分型面不干净

塑料零件的脱模斜度: 参照图材料名称型腔(a1) 型芯(a2) 聚酰胺(普通) 20~40′25~40′ 聚酰胺(增强) 20~50′20~40′ 聚乙烯25~45′20~45′ 聚甲醛35~1°30′30~1° 聚氯醚25~45′20~45′ 聚碳酸酯35~1°30~50′ 聚苯乙烯35~1°30′30~1° 有机玻璃35~1°30′30~1° ABS塑料40~1°20′30~1°脱模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。此外,成型的方式,壁厚和塑料的选择也在考虑之列。一般来说,对模塑产品的任何一个侧面,都需有一定量的脱模斜度,以便产品从模具中顺利脱出。脱模斜度的大小一般以0.5°~1°居多。具体选择脱模斜度注意以下几点: ⑴、塑件表面是光面的,尺寸精度要求高的,收缩率小的,应选用较小的脱模斜度,如0.5°。 ⑵、较高、较大的尺寸,根据实际计算取较小的脱模斜度。 ⑶、塑件的收缩率大的,应选用较大的斜度值。 ⑷、塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。 ⑸、透明件脱模斜度应加大,以免引起划伤。一般情况下,PS 料脱模斜度应不少于2.5°~3°,ABS及PC料脱模斜度应不小于1.5°~2°。 ⑹、带皮纹、喷砂等外观处理的塑件侧壁应根据具体情况取2°~5°的脱模斜度,视具体的皮纹深度而定。皮纹深度越深,脱模斜度应越大。 ⑺、结构设计成对插时,插穿面斜度一般为1°~3°。 ⑻、取斜度的方向,一般内孔以小端为准,符合图样,斜度由扩大方向取得,外形以大端为准,符合图样,斜度由缩小方向取得。 ⑼、一般情况下,脱模斜度不包括在塑件公差范围内。 ⑽、外壳面脱模斜度大于等于3°。除外壳面外,壳体其余特征的脱模斜度以1°为标准脱模斜度。特别的也可以按照下面的原则来取:低于3mm高的加强筋的脱模斜度取0.5°,3~5mm取1°,其余取1.5°;低于3mm高的腔体的脱模斜度取0.5°,3~5mm取1°,其余取1.5°。 2、塑件壁厚确定以及壁厚处理

用于树脂砂造型的木模结构设计及制作工艺 兰州石油化工机器总厂(甘肃省兰州市 730050) 田 鑫 摘要:从木模起模和木模强度等方面入手,阐述了树脂砂木模结构的设计、木模结构简化的方法。提出了木模的选材及制作工艺。 关键词:木模结构 木模选材 制作工艺 The W ood Pa ttern Con struction D esign and Pa ttern M anufactur i ng Techn ique for the Resi n-sand M old i ng T ian X in (L anzhou Petro leum and Chem icalM ach inery W o rk s) Abstract:Starting from p attern draw ing and p attern strength analysis ect,th is p ap er fo rm uates the design and si m p licity of the resin2sand w ood p attern con structi on.It also p resen ts m aterical selecti on and p attern m anufactu ring techn ique fo r p attern. Key words:W ood p attern con structi on M aterical selecti on Pattern m anufactu ring techn ique 1 前言 树脂砂的铸件质量好,是铸造生产的发展方向。但在实际生产中,使用常规木模造型起模时,经常出现木模开胶或局部断裂。严重时,发生起不出木模或木模整体破坏等严重问题。因此,常规木模结构已经不适应树脂砂造型的工艺要求。为此,我们对树脂砂使用的木模结构进行了重新设计,并取得了一些经验。 表1 木模用材材质选用范围 T ab.1 M aterical selecti on fo r wood patterns 木材缺陷计算方法 允许限度 一级二级三级活 节 与 死 节 最大的一个节子尺寸不得超过材面宽度的数值 任意材长一米中节子个数不得超过的个数(节子 尺寸不足10mm的不计个数) 20%40%50% 4个7个10个腐朽腐朽面积不得超过材面的数值不许有5%10%裂纹长度不得超过材长的数值5%10%20%虫眼任意材长一米中,虫眼个数不得超过的数值不许有510弯曲顺弯、横弯不得超过的数值1%2%3%钝棱 钝棱最严重部分的缺角尺寸,不得超过板宽的数 值 5%10%20% 2 树脂砂木模用材要求 树脂砂造型对木模总的要求是:尺寸精确、表面光滑平直、沿起模方向的上、下面不能有弧线和曲面。这就要求木模用材应当具有变形较小,含水率符合本地区含水率要求,加工后,表面应光滑。表面不得有蜂窝孔、缺肉、朽木、裂纹、翘曲变形等大面积明显缺陷。在木材使用上,应不低于GB153—84《针叶树锯材分等》中的二等材标准。推荐树脂砂木模选材范围,见表1。 3 树脂砂用木模结构设计 由于树脂砂型在起模时,已具有一定的硬化强度,无退让性,起模时摩擦力较大。因此,木模必须具有良好的起模性,其主体强度应比常规木模高。同时,树脂砂硬化后修型困难,一般情况下,不允许在砂型面及芯头面处进行修磨,铸件尺寸精度主要靠木模尺寸来保证,这就要求木模制作精确。同时,铸造工艺中注明的浇口、冒口、冒口补贴以及铸件内、外圆角等,均要按图纸尺寸,在木模上做出。 3.1 解决树脂砂起模问题 在起模问题上,我们认为解决的办法是:(1)在铸件尺寸精度和外观造型许可的情况下,木模拔模斜度尽可能放大,以便使木模从砂型中能顺利地起出。有分型面的木模,拔模斜度取值应按高的一段木模施放,矮的一段应与之在分模面处取齐。筋板的拔模斜度一般可大于外模斜度值。但为了不致使铸件重量增加,对于大于15mm厚度的筋板,一般采用正负斜度。对拔模斜度的取值可参考表2标准,各厂可结合本厂的实际情况应用。(2)木模结构的排料,尽量避免在起模面上出现木材横向端头,沿起模方向尽量采用顺纹木板结构(见图1)。也可采用多层胶合板作为 — 1 —《铸造技术》1 1997

脱模角度 ?在不妨碍外观及形状情形下,范围越大越佳 ?适当的脱模角度约为1/10 到1/30 (1° ~2°) ?实用之最小值为1/120 (约0.5°) ?表面有咬花处理,以咬花的粗细决定脱模斜度,一般为咬花深度 0.001 INCH(0.025mm)时, 脱模斜度至少为1°以上. 肉厚 以各处均一为原则。并须考虑构造强度及能均匀分散冲击作用力,尽量避免棱锐部薄肉部的产生,以防填充不足. 实际产品设计中经常须做肉厚变化及形状,阶梯形厚度变化容易在外观面形成变形,这点可以加R角或斜角改善。当有不一致的肉厚时,应如下表所示,逐步减低为佳 一般实用的肉厚范围单位: mm 材料肉厚材料肉厚 聚乙烯0.9~4.0 丙烯树脂 1.5~5.0 聚丙烯0.6~3.5 硬质氯化聚乙烯 1.5~5.0 聚醋酯0.6~3.0 聚碳酸酯树脂 1.5~5.0 聚乙酯 1.5~5.0 醋酸纤维素 1.0~4.0 1.0~4.0 ABS 1.5~4.5 聚苯乙烯及丙烯晴苯乙烯 (AS) 内圆角及外圆角 建议R最小为0.5mm , 最佳圆角设计为R/T=0.6 , 超过这点后,R即使再增加,也只能小部分减少应力集中现象. 内圆角R=0.5T , 外圆角R=1.5T 肋 肋或凸缘可用来增加成型品强度而不增加肉厚。这些设计不仅提高了强度,也在冷却时避免了扭曲。为避免缩水,肋的高度为0.5 T , 底部圆角为R=0.125T, 拔模斜度为0.5°~1.5°, 肋的方向最好和GATE同向. 肋间的距离尽可能在壁厚两倍以上. Boss Boss为穴之补强及组合时的嵌入或为支撑其它东西之用 Boss的高度限制在其直径的两倍以内,因为过高由于空气集中,容易引起气孔及填充不足. 如必须

塑胶产品厚度和脱模斜度设计要点 1.3、厚度设计实例 塑料的成型工艺及使用要求对塑件的壁厚都有重要的限制。塑件的壁厚过大,不仅会因用料过多而增加成本,且也给工艺带来一定的困难,如延长成型时间(硬化时间或冷却时间)。对提高生产效率不利,容易产生汽泡,缩孔,凹陷;塑件壁厚过小,则熔融塑料在模具型腔中的流动阻力就大,尤其是形状复杂或大型塑件,成型困难,同时因为壁厚过薄,塑件强度也差。塑件在保证壁厚的情况下,还要使壁厚均匀,否则在成型冷却过程中会造成收缩不均,不仅造成出现气泡,凹陷和翘曲现象,同时在塑件内部存在较大的内应力。设计塑件时要求壁厚与薄壁交界处避免有锐角,过渡要缓和,厚度应沿着塑料流动的方向逐渐减小。 2 脱模斜度 2.1 脱模斜度的要点 脱模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。此外,成型的方式,壁厚和塑料的选择也在考虑之列。一般来讲, 对模塑产品的任何一个侧壁,都需有一定量的脱模斜度,以便产品从模具 中取出。脱模斜度的大小可在0.2°至数度间变化,视周围条件而定,一般 以0.5°至1°间比较理想。具体选择脱模斜度时应注意以下几点: a. 取斜度的方向,一般内孔以小端为准,符合图样,斜度由扩大方向取 得,外形以大端为准,符合图样,斜度由缩小方向取得。如下图1-1。

图1-1 b. 凡塑件精度要求高的,应选用较小的脱模斜度。 c. 凡较高、较大的尺寸,应选用较小的脱模斜度。 d. 塑件的收缩率大的,应选用较大的斜度值。 e. 塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。 f. 一般情况下,脱模斜度不包括在塑件公差范围内。 g. 透明件脱模斜度应加大,以免引起划伤。一般情况下,PS料脱模斜度 应大于3°,ABS及PC料脱模斜度应大于2°。 h. 带革纹、喷砂等外观处理的塑件侧壁应加3°~5°的脱模斜度,视具 体的咬花深度而定,一般的晒纹版上已清楚例出可供作参考之用的要 求出模角。咬花深度越深,脱模斜度应越大.推荐值为1°+H/0.0254° (H为咬花深度).如121的纹路脱模斜度一般取3°,122的纹路脱模斜 度一般取5°。 i. 插穿面斜度一般为1°~3°。 j. 外壳面脱模斜度大于等于3°。 k. 除外壳面外,壳体其余特征的脱模斜度以1°为标准脱模斜度。特别的也可以按照下面的原则来取:低于3mm高的加强筋的脱模斜度取0.5°,3~5mm 取1°,其余取1.5°;低于3mm高的腔体的脱模斜度取0.5°,3~5mm取1°,其余取1.5°

§1.3 脱模斜度 脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。 1.3.1 脱模斜度确定要点 (1) 制品精度要求越高,脱模斜度应越小。 (2) 尺寸大的制品,应采用较小的脱模斜度。 (3) 制品形状复杂不易脱模的,应选用较大的斜度。 (4) 制品收缩率大,斜度也应加大。 (5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。 (6) 制品壁厚大,斜度也应大。 (7) 斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内。 脱模斜度α值可按表2-4选取。 由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。 具备以下条件的型芯,可采用较小的脱模斜度: (1) 顶出时制品刚度足够。 (2) 制品与模具钢材表面的摩擦系数较低。 (3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向—致。 (4) 制品收缩量小,滑动摩擦力小。 1.3.2 制品脱模斜度设计 1、箱体与盖类制品(图2-1) 当H≤50mm时,S/H=1/30~1/50 当50<H≤100mm时,S/H≤1/60 2、格子板形制品(图2-2)

当格子的间距P ≤4mm 时,脱模斜度α=1/10P 。格子C 尺寸越大,脱模斜度越大。 当格子高度H 超过8mm ,脱模斜度不能取太大值时,可采用图(b)的形式,使一部分进入动模一侧,从而使脱模斜度满足要求。 3、带加强筋类制品(图2-3) A=(1.0~1.8)T mm ;B=(0.5~0.7)T mm 4、底筋类制品(图2-4) A=(1.0~1.8)T mm ;B=(0.5~0.7)T mm 5、凸台类制品(图2-5、表2-5) 高凸台制品(H >30mm )的脱模斜度: 型芯:)30/1~50/1(2'arctg H d d arctg =-=α 型腔:)50/1~100/1(2'arctg H D D arctg =-=α 型芯的脱模斜度应大于型腔。 6、最小脱模斜度(表2-6) 脱模斜度影响制品的脱出情况。如果脱模斜度很小,脱模阻力增大,顶出机构就会失去作用。在一般情况下,不能小于最小脱模斜度,以防止制品留模。

中塑城商城 2011-08-19 脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示。 脱模斜度确定要点 (1) 制品精度要求越高,脱模斜度应越小。 (2) 尺寸大的制品,应采用较小的脱模斜度。 (3) 制品形状复杂不易脱模的,应选用较大的斜度。 (4) 制品收缩率大,斜度也应加大。 (5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。 (6) 制品壁厚大,斜度也应大。 (7) 斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度。可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内。 由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。 具备以下条件的型芯,可采用较小的脱模斜度: (1) 顶出时制品刚度足够。 (2) 制品与模具钢材表面的摩擦系数较低。 (3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致。 (4) 制品收缩量小,滑动摩擦力小。

塑料制品成型质量问题和原因分析 中塑城商城 2011-08-19 飞边 1. 注模压力过大 2. 合模不紧 3. 模具分型面不干净 4. 塑料温度过高 5. 塑件在分型面上的投影面积超出机床允许范围 6. 模板弯曲变形 变形 1. 冷却时间不足 2. 模具温度过高或不匀 3. 顶杆位置不合理 4. 塑件厚度不匀 气泡 1. 原料中含有水份或其他易挥发物 2. 塑料温度过高或受热时间过长 3. 注射速度过快 4. 注射压力太小 5. 模具温度太低 6. 注射活塞退回太早 7. 料筒内混入空气 成型不足 1. 加料量不足 2. 注射速度过慢 3. 注射压力太小 4. 模具温度太低 5. 料筒及喷嘴温度偏低 6. 塑件在分型面上的投影面积过大 7. 回料太多

塑料制品与脱模斜度的关系 中塑城商城 2011-08-19 脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示。 脱模斜度确定要点 (1) 制品精度要求越高,脱模斜度应越小。 (2) 尺寸大的制品,应采用较小的脱模斜度。 (3) 制品形状复杂不易脱模的,应选用较大的斜度。 (4) 制品收缩率大,斜度也应加大。 (5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。 (6) 制品壁厚大,斜度也应大。 (7) 斜度的方向。内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。一般情况下脱模斜度。可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内。 由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。 具备以下条件的型芯,可采用较小的脱模斜度: (1) 顶出时制品刚度足够。 (2) 制品与模具钢材表面的摩擦系数较低。 (3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致。 (4) 制品收缩量小,滑动摩擦力小。

塑料件结构设计——各种常用塑料件的 脱模斜度推荐值 发布日期:[10-01-16 09:50:25] 浏览人次:[434 ] 各种常用塑料件的脱模斜度推荐值 塑料件种类脱模斜度α 热固性塑料压塑成型1°~1°30′ 热固性塑料注射成型20′~1° 聚乙烯、聚丙烯、软聚氯乙烯30′~1°ABS、改性聚苯乙烯、尼龙、聚甲醛、氯化聚醚、聚苯醚40′~1°30′ 聚碳酸酯、聚砜、硬聚氯乙烯50′~1°30′ 透明聚苯乙烯、改性有机玻璃1°~2° 塑料制品成型质量问题和原因分析 中塑城商城 2011-08-19 飞边 1. 注模压力过大