前言

卷板机是弯曲金属板材的设备,传统卷板机机架:为全铸件。随着焊接技术的发展,特别是近30年来。焊接结构已经基本上取代了铆接结构,并部分代替铸造和锻造结构。国内外在重型机械制造方面,愈来愈多地用全焊钢结构代替全铸结构。例如:冲压机、锤压机、大中型机床等的机架或床身;大型齿轮、内燃机及汽车传动轴等传统铸造件已迅速地改用全焊钢结构。其主要原因在于全焊钢结构重量轻,质量高,生产周期短等特点。

随着我国机械制造行业的不断发展,机械化的程度得到了很大的提高,卷板机也从以前的手动操作逐步发展为由电脑控制的全自动的机器。本次设计的主要是卷板机的总体结构,包括:大辊轴小辊轴的设计,液压系统的设计以及卷板机机体的外形的具体的尺寸设计。卷板机由于使用的领域不同,种类也就不同。目前广泛使用的卷板机主要有:大型上辊万能式卷板机,中型上辊万能式卷板机,小型上辊万能式卷板机,船舶专用三辊对称式卷板机,油罐车用上辊数控万能式卷板机,三辊卷板机等,当然在卷板加工过程中,常常会遇到卷制出的筒体会出现中间大两头小的情况,也会尽量的克服这些问题。

1绪论

1.1卷板机的定义

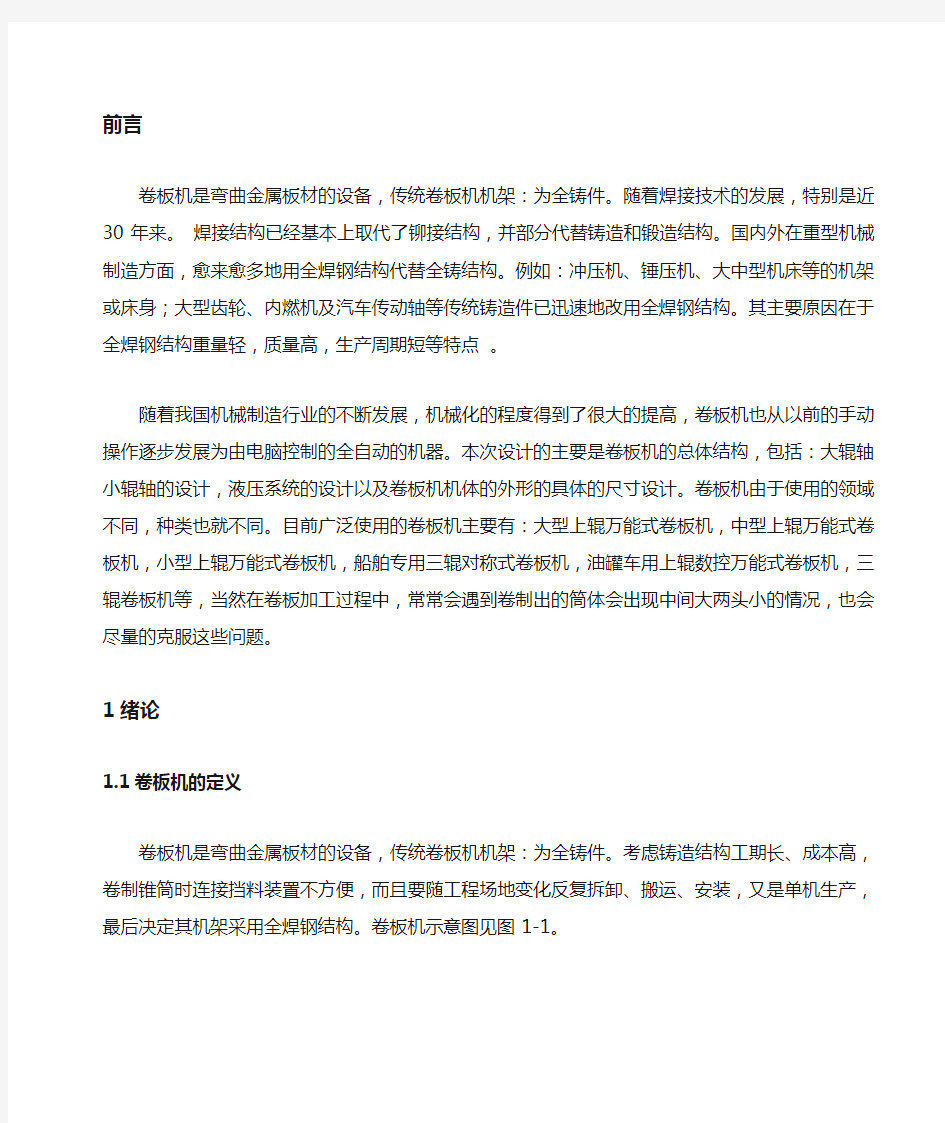

卷板机是弯曲金属板材的设备,传统卷板机机架:为全铸件。考虑铸造结构工期长、成本高,卷制锥筒时连接挡料装置不方便,而且要随工程场地变化反复拆卸、搬运、安装,又是单机生产,最后决定其机架采用全焊钢结构。卷板机示意图见图1-1。

图1-1 卷板机结构示意图

Fig.1-1 Machine structure diagram

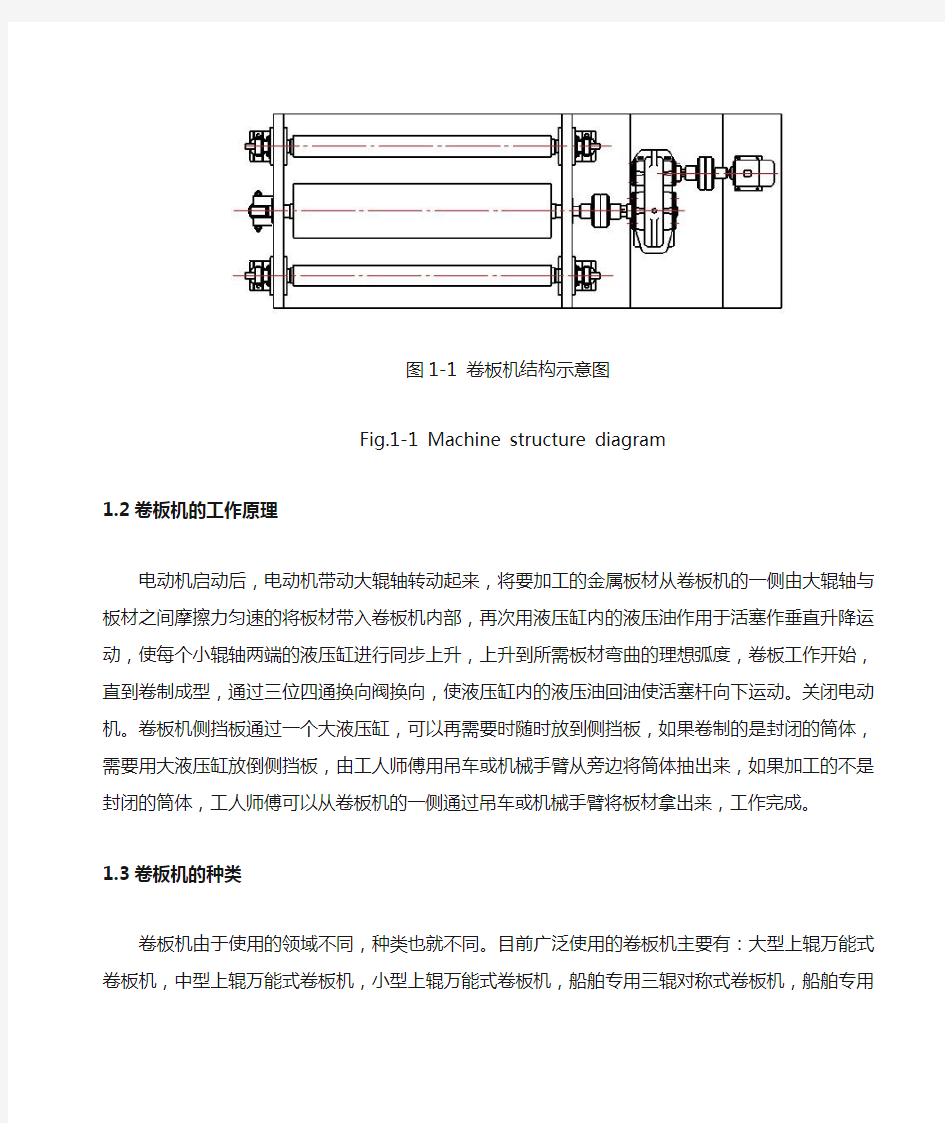

1.2卷板机的工作原理

电动机启动后,电动机带动大辊轴转动起来,将要加工的金属板材从卷板机的一侧由大辊轴与板材之间摩擦力匀速的将板材带入卷板机内部,再次用液压缸内的液压油作用于活塞作垂直升降运动,使每个小辊轴两端的液压缸进行同步上升,上升到所需板材弯曲的理想弧度,卷板工作开始,直到卷制成型,通过三位四通换向阀换向,使液压缸内的液压油回油使活塞杆向下运动。关闭电动机。卷板机侧挡板通过一个大液压缸,可以再需要时随时放到侧挡板,如果卷制的是封闭的筒体,需要用大液压缸放倒侧挡板,由工人师傅用吊车或机械手臂从旁边将筒体抽出来,如果加工的不是封闭的筒体,工人师傅可以从卷板机的一侧通过吊车或机械手臂将板材拿出来,工作完成。

1.3卷板机的种类

卷板机由于使用的领域不同,种类也就不同。目前广泛使用的卷板机主要有:大型上辊万能式卷板机,中型上辊万能式卷板机,小型上辊万能式卷板机,船舶专用三辊对称式卷板机,船舶专用三辊对称式卷板机,油罐车用上辊数控万能式卷板机,三辊卷板机等,下面就各种卷板机做简要介绍。

1.3.1大型上辊万能式卷板机

大型上辊万能式卷板机主要特点:超群制品精度独特的弯曲工艺,高精度端部预弯,连续弯曲无后角,弯曲过程数字控制人机对话控制界面,高效智能操作物理弯曲工艺软件,人机对话窗口,弯曲过程自动补偿。单人操作,高效安全便捷丰富的弯曲形状具有卷制O 型、U型、多段R等不同的形状多...

1.3.2中型上辊万能式卷板机

中型上辊万能式卷板机主要特点:超群制品精度独特的弯曲工艺,高精度端部预弯,连续弯曲无后角,弯曲过程数字控制人机对话控制界面,高效智能操作物理弯曲工艺软件,人机对话窗口,弯曲过程自动补偿。单人操作,高效安全便捷丰富的弯曲形状具有卷制O 型、U型、多段R等不同的形状多...

1.3.3小型上辊万能式卷板机

小型上辊万能式卷板机主要特点:超群制品精度独特的弯曲工艺,高精度端部预弯,连续弯曲无后角,弯曲过程数字控制人机对话控制界面,高效智能操作物理弯曲工艺软件,人机对话窗口,弯曲过程自动补偿。单人操作,高效安全便捷丰富的弯曲形状具有卷制O 型、U型、多段R等不同的形状多...

1.3.4船舶专用三辊对称式卷板机

船舶专用三辊对称式卷板机主要特点:超群制品精度独特的弯曲工艺,高精度端部预弯,连续弯曲无后角,弯曲过程数字控制人机对话控制界面,高效智能操作物理弯曲工艺软件,人机对话窗口,弯曲过程自动补偿。单人操作,高效安全便捷丰富的弯曲形状具有卷制O型、U型、多段R等不同的形...

1.3.5油罐车用上辊数控万能式卷板机

油罐车用上辊数控万能式卷板机主要特点:超群制品精度独特的弯曲工艺,高精度端部预弯,连续弯曲无后角,弯曲过程数字控制人机对话控制界面,高效智能操作物理弯曲工艺软件,人机对话窗口,弯曲过程自动补偿。单人操作,高效安全便捷丰富的弯曲形状具有卷制O型、U型、多段R等不同...

1.3.6三辊卷板机

三辊卷板机有机械式和液压式:机械式三辊卷板机分为对称和非对称机械式。

(1)三辊对称式卷板机:机械式三辊对称式卷板机性能特点:该机结构型式为三辊对称式,上辊在两下辊中央对称位置作垂直升降运动,通过丝杆丝母蜗杆传动而获得,两下辊作旋转运动,通过减速机的输出齿轮与下辊齿轮啮合,为卷制板材提供扭矩。该机缺点是板材端部需借助其它设备进行预弯。

(2)机械三辊非对称式卷板机:机械三辊非对称式卷板机主要特点:该机结构型式为三辊非对称式,上辊为主传动,下辊垂直升降运动,以便夹紧板材,并通过下辊齿轮与上辊齿轮啮合,同时作为主传动;边辊作倾升降运动,具有预弯和卷圆双重功能。结构紧凑,操作维修方便。技术参数:规格型号卷板最厚度。

(3)液压式三辊卷板机:液压式三辊对称卷板机主要特点:该机上辊可以垂直升降,垂直升降的液压传动,通过液压缸内的液压油作用活塞杆而获得;下辊作旋转驱动,通过减速机输出齿轮啮合,为卷板提供扭矩,下辊下部有托辊,并可调节。上辊呈鼓形状,提高制品的直线度,适用于超长规格各种截面形状罐该机为上调式对称式三辊卷板机,可将金属板材卷成圆形、弧形和一定范围内的锥形工件,本机种两下辊为主动辊,上辊为从动辊。它广泛使用于造船、锅炉、航空、水电、化工、金属结构及机械制造行业。

该机适合用于金属板材的弯曲变形,可卷制圆形,弧形和一定范围内的锥形工件,并有板材端部预弯功能,本机型两个下辊为主动辊可水平移动,上辊为从动辊可上下移动,移动方式有机械式和液压式,传动轴均采用万向连轴器连接。

(4)W11系列机械式三辊对称式卷板机:W11系列机械式三辊对称式卷板机性能特点:该机结构型式为三辊对称式,上辊在两下辊中央对称位置作垂直升降运动,通过丝杆丝母蜗杆传动而获得,两下辊作旋转运动,通过减速机的输出齿轮与下辊齿轮啮合,为卷制板材提供扭矩。该机缺点是板材端部需借助其它设备进行预弯。主要技术参...

(5)W11系列机械三辊非对称式卷板机:W11系列机械三辊非对称式卷板机主要特点:该

机结构型式为三辊非对称式,上辊为主传动,下辊垂直升降运动,以便夹紧板材,并通过下辊齿轮与上辊齿轮啮合,同时作为主传动;边辊作倾升降运动,具有预弯和卷圆双重功能。结构紧凑,操作维修方便。技术参数:规格型号卷板最厚度mm卷...

(6)W11系列液压式三辊对称卷板机:W11系列液压式三辊对称卷板机主要特点:该机上辊可以垂直升降,垂直升降的液压传动,通过液压缸内的液压油作用活塞杆而获得;下辊作旋转驱动,通过减速机输出齿轮啮合,为卷板提供扭矩,下辊下部有托辊,并可调节。上辊呈鼓形状,提高制品的直线度,适用于超长规格各种截面形状罐...

2卷板机安全操作规程

1)卷板机必须有专人负责管理。

2)操作人员必须熟悉卷板机的结构性能和使用方法,经负责管理人员同意后,方可进行操作。

3)开机前要仔细检查安全装置是否完好。

4)操作时,严禁手、脚放在滚轴和传动部件及工件上。

5)工作中断后,应将离合器打至空档。

6)多人协同作业必须要有专人指挥。

7)严禁超负荷工作。

8)上辊的升降翻转轴承的倾倒复位及上辊的平衡,须在主传动停机后进行。

9)工作场地禁止乱堆工件及杂物,做到时刻保持机床及场地清洁。

10)作业完毕,应切断电源,并锁好电源箱。

3卷板机保养规程

1)根据机器规定,按要求对各油杯润滑和人工润滑点进行加油。

2)按卷板机规定的参数进行卷板,卷板厚度20mm,最大长度2500mm,卷板材料的屈服极限小于250Mpa。

3)接通电源后,进行下辊正反两个方向和上辊升降运动,检查各运动有无不正常的卡死现象。

4) 严格按卷板加工程序和操作方法进行操作,在上辊升降到极限位置时,要十分注意设备的安全运行。

5)当主传动停机后,方可进行上辊的升降,翻转轴承的倾倒复位和上辊的翘起。

6) 在运行过程中,若发现有不规则的噪音、冲击等不正常现象,应立即停机检查。

7) 操作中各人员要互相协调,听从卷板负责人的指挥,没有口令,禁止开动机器。

8) 进行卷板操作时应十分注意手被钢板压住和钢板一起卷进。

9) 用行车起吊钢板或卷筒时,注意不要和机器发生碰撞。

10) 卷板结束后,做到工完料尽场地清,并做好设备的维护保养工作,及时关闭电源。

4三辊卷板机设计力学分析及主参数确定

4.1结构及力学分析

从结构特点上来看(图4-1),三辊卷板机主要由1个上辊及2个下辊呈宝塔形状组成。用该设备加工圆(弧)形工件时,由上辊垂直向下移动的同时进行转动,对工件(即钢板)产生向下的压力力P 。P 必须克服钢板的屈服强度,使其产生弯曲变形。2个下辊则向同一方向

进行转动,从而移动钢板,将其加工成一定曲率半径的圆(弧)形工件。因此为了确定力P 我们完全可以将被加工钢板看作为一简支梁,从而有力P 对钢板的最大弯矩为: 4max l P M 力=

(4-1) 弯矩对钢板产生的应力为: W M max

s =σ (4-2) 钢板的抗弯截面模量 : W=6b 2δ (4-3) 因为大辊的半径R=0.25m,如图4-1 l=1.2m,铸铁的密度为7.37.333m kg

10?所以大辊的体

积V=h 2R π=3.144.225.02??=0.471m 3

大辊的质量m=v ρ=7.3471.0103??=3438.3kg

G=mg=3438.3=?98.033695.34N

由式(4-1)、(4-2)、(4-3)可得: 3l b 22

s δσ=力P (4-4)

图4-1结构分析 Fig.4-1 Structural Analysis

查机械手册得Q235铸铁的屈服强度s σ为2252mm N

工件厚度δ为20mm 工件宽度b 为

2400mm l=1.2m=1200mm

所以 3l

b 22s δσ=力P =1200320240022522

????=1.2510?N 其中, s σ为被加工钢板屈服极限;l 为卷板机两下辊之间距离;δ为被加工钢板最大厚度。从式(4-4)可以看出,当加工工件材质一定时,力P 的大小只取决于工件的厚度δ和宽度b ,

从而可以确定其两下辊之间的距离l 。取上辊为分析对象,将力P 看作是作用于上辊的一个

均布载荷,故上辊就成了一个简支梁,如图4-2所示。

图4-2上辊力学模型

Fig.4-2 Mechanical model of the roller

由均布载荷q 产生的弯矩函数为:

2q x 2

q -x 2qb =M (4-5) 从而可得最大弯矩qmax M 为

12

b 8qb 22s 2qmax δσ==M (4-6) 其中 q=l 32b 2s δσ=力

P =m 500004.2102.15

N =? 但由实际情况知,上辊的力学模型是均布载荷,q 仅作用于实际距离为L 的一部分,即:

12b 8qb 22s 2qmax δσ==M =m N qb 360008

4.250000822=?= 因而其上辊的实际力学模型如图4-3所示。

图4-3上辊实际力学模型

Fig.4-3 Mechanical model on the actual roll

即力P 对上辊产生的最大弯矩为:

m 6000)4

222.1(2102.14b 225qmax N L P M =-?=-=)(力 (4-7) 4.2卷板过程中产生桶状变形的原因与对应措施

在卷板加工过程中,常常会遇到卷制出的筒体会出现中间大两头小的情况,通常我们称这种现象为桶状(腰鼓形)变形。如图4-4。对于具有相同材质性能的中薄板,板宽尺寸(沿设备长度方向的尺寸)越大,卷制的筒体直径越小,越容易产生上述的变形,当板宽尺寸超过5m 时(此种情况是先将平板拼焊然后卷制),桶状变形就会比较明显。变形的

产生给焊接或内部装配带来极大的不便,若变形太大,

图4-4筒体的桶状变形

Fig.4-4 Deformation of the cylinder barrel

必须通过对工件进行整形才能满足对后面工序的要求。但该种变形的整形是非常困难的。为尽量减少整形量,一次性卷制出合格筒体,必须分析产生该种变形的原因,并采取适当措施加以防止或弥补及消除。

4.2.1产生桶状变形的原因

卷板机在工作过程中,上辊向下压,两侧辊旋转,使板材绕上琨发生连续弯曲,从而达到卷制出所要求半径的筒体的目的。

根据卷板机的结构形式,我们可以把其各辊轴在工作过程中的受力情况视为筒支梁来分析。一般来讲,卷板机的上辊较粗,刚性较好,下辊略细,刚性不如上辊。如果卷板时上辊的下压力太大,而测辊的刚性不足时,就会使滚轴在卷制筒体的过程中发生变形而出现挠曲。如图4-5所示,尤其对于辊轴较长的卷板机(比如超过5m),当压紧力和卷板力接近设备极限能力时其辊轴更容易出现此种变形。这使得卷板机上下辊之间沿长度方向的间隙大小不一致。中问部位间隙太,两端间隙小,从而造成辊轴两端对板材的压紧力大、中间压紧力小的情况,亦即在卷制筒体时板材同一层面沿辊轴长度方向上的各点受力不均,应力应变不一致、使得卷出的筒体中间部位弯曲半径变大而形成桶状对于具有相同材质性能的中薄板,当板厚与卷制的筒体直径相同而板宽尺寸越大或板厚与板宽尺寸相同而卷制的筒体直径越小时,所需压紧力和卷板力也就越大,辊轴变形产生的挠度也越大因此,板材沿辊轴长度方向上的各点的受力大小差别也越大桶状变形也越明显。若卷筒时板料宽度尺寸超过5mm(一般是一些先将板拼焊然后再弯卷的筒体)而卷制的简体直径又比较小时(比如小于~lO00mm) 则所卷出的筒体将会出现明显的桶状变形。

图4-5卷板机辊轴受力变形示意图

Fig.4-5 Roller Bending Machine deformation diagram

1——上辊2——下辊

4.2.2防止桶状变形的对应措施

由以上分析可知.产生桶状变形的原因主要是由于辊轴的刚性不足而发生变形,使得板材同一层面上滑辊轴长度方向各点受力不均造成的。为卷制出理想的筒体.始终保持上下辊轴之间的间隙均匀一致,保证其对板材的压紧力和弯曲力相同是非常重要的。为达到这一目的就应采取相对应的措施米防止辊轴变形或对辊轴产生的变形予以弥补及消除。针对具体情况。可分别采取以下措施:第一,选购的卷板机的各辊轴要有足够的刚性,即使在卷制最大规格的板料时各辊轴也不致于发生变形。但是,辊轴的刚性是和其截面模量相关的.受设备结构及其它因素的限制。不可能将辊轴做得特别粗,在此情况下,应建议设备制造厂家根据卷板机的长度及卷板材质的性能、板厚等不同参数,考虑将各辊轴设计成略带弧形(只适用于一定的板材厚度范围),即对辊轴进行弧形修正,如图4-6a弧形修正目的就是为了在卷板过程中当上下辊受力出现挠曲变形后.其夹持板材的部分基本趋平直。保证夹持板材的上下辊之间的间隙一致。使板材沿辊轴长度方向各点受力均匀.如图4-6b,弧形尺寸的大小应根据材质及适用的板料厚度范围等参数由经验丰富的专业技术人员进

行慎密的计算。第二,选购的卷板机的下辊中间部位应带有辅助支撑滚轮以增强下辊的刚性,辅助支撑滚轮的数量根据设备长度设定;或者辊轴弧形修正与辅助支撑壤轮两者兼而有之。如图4-7。(目前,国外大多数著名的卷板机制造商都巳采取对辊轴进行弧形修正及

对下辊增加辅助支撑的方法来设计、制造较长的卷板机.但各厂家根据自己的经验所采取的修正方法略有不同。国内也己有少数有该方面经验的厂家制造了此类卷板机 )这样,在卷制不同尺寸的筒体时,适当调整辅助支撑壤轮向上的压力,使下辊在卷制筒体的过程中首先具有一个向上的反变形。

图4-6辊轴修正及其对卷板的影响

Fig.4-6 Roller amendment and its impact on the coil

1——上辊 2——下辊 3——工件

上辊向下加压后使得下辊反变形消除,上下辊很好地与材料贴合在一起.保证板材同一层面的各点受力一致、变形相同.从而达到消除桶状变形一卷制出合格筒体的目的该方法比单纯对辊轴进行弧形修正能适应更广泛的板材范围.效果也更好。第三,对于己购既没有对辊轴进行弧形修正又不带下辊辅助支撑滚轮的卷板机。尽量不要在设备极限能力时卷制筒体,而应将简体分段卷制后拼接。使卷板机各辊轴的刚性能够承受卷板时的压紧力和卷板力而不变形.这是最基本也最容易做到的。第四,在不影响对板材的压紧和卷制的情况下,适当降低上辊的压力。减少每次的压下量,又减少各辊轴的挠曲变形。使上下

辊之间的间隙基本保持一致,这样可以减少成形筒体的桶状变形量。第五,卷板过程中在板料和上辊之间垫两块檬腔垫块进行辅助调整,以保持板材沿辊轴长度方向所受压紧力和弯曲力基本一致。第六,对设备进行适当改造.在下辊中间部位添加辅助支撑壤轮以增强下辊的刚性.同第二。

图4-7带辅助支撑的卷板机受力变形示意图

Fig.4-7 With the support of the machine-assisted deformation diagram

1——上辊2——下辊3 辅助支撑滚轮组

板材在卷制过程中产生桶状变形的原因主要是由于卷板机辊轴的变形使得上下辊夹持板材的部分不平行,板材沿辊轴长度方向各点受力不均造成的。因此,为避免卷扳机辊轴变形对工件的影响,应首选上辊有弧形、下辊有辅助支撑的卷板机,弧形修正量的大小应进行慎密计算。而对于己有的普通卷板机,在卷制不同长度的筒体时,应仔细分析卷板机辊轴的受力及变形情况,采取在辊轴与板材之间加不同形状的檬胶调整垫块的方法来解决,同时,不要在卷板机极限能力时卷制工作,这样才能保证卷制出精度较高的工件来。

9.钢结构卷板机机架的应用设计

卷板机是弯曲金属板材的设备,传统卷板机机架:为全铸件。随着焊接技术的发展,特别是近30年来。焊接结构已经基本上取代了铆接结构,并部分代替铸造和锻造结构。国内外在重型机械制造方面,愈来愈多地用全焊钢结构代替全铸结构。例如:冲压机、锤压机、大中型机床等的机架或床身;大型齿轮、内燃机及汽车传动轴等传统铸造件已迅速地改用全焊钢结构。其主要原因在于全焊钢结构重量轻,质量高,生产周期短等特点。

9.1 机架钢结构的设计

过去,卷板机主要采用经验和类比设计。原西德阿亨工业大学试验表明,侧壁板厚以不小于 15 mm为宜。根据卷板机的轧制力及外载受力分析.卷板机机架侧壁板和主要受力面板采用厚为 18 mm的Q235B 钢。加强筋选用厚为 10 mm的 Q235B钢。由WK一 16X2000型卷板机能卷制的最小圆直径确定了两下辊中心距为360 mm。参考同类机型卷板机几何尺寸、安装情况确定了该机架的外形尺寸。

9.2 焊接工艺

1)母材材质为Q235B,其焊接性能良好。选用熔渣流动性好、脱渣容易、电弧稳定、熔深适中、飞溅少、焊波整齐、价格低廉的J422焊条。

2)根据钢板厚度,采用直径为4 mm的规格,直流正接,手工操作,平焊位置焊接,电流保持在 130 A~150A之间。

3)在焊接过程中,为防止扭曲变形,采取了一些刚性固定措施,合理安排了组装和焊接顺序,焊后进行了退火处理及整形。

10.卷板机辊子断裂的探析

10.1辊子摩擦和磨损特征

10.1.1磨损机理

磨损是摩擦的物体两接触表面,由于摩擦的机械作用使物质逐渐损耗的过程,它将导致在垂直于摩擦表面的方向上物体尺寸逐渐减小。接触表面在高应力作用下形成局部机械损毁,损毁形式受周围环境因素的影响。根据损坏原因,把损坏分为粘附磨损、磨粒磨损和疲劳磨损。对于粘附磨损,尽管工作辊的表面经过热处理,由于受法向载荷同时又有切向运动,表面膜也会被压缩破裂,造成新生表面直接接触,产生粘附(冷焊)。若载荷和速度都很大,摩擦表面温度升高,更促使表面膜破坏,形成粘附。粘附——撕脱——再粘附的循环过程,就形成粘附磨损。对于磨粒磨损,也是可能而且是常见的,由于板材较硬或有硬点、有杂质等,在切向运动下,较硬的轮廓峰或磨粒在辊子的表面象切削一样划出条状细槽,造成材料脱落。对于作滚动和滑动复合摩擦的工作辊而言,在交变应力的作用下,使材料表层疲劳而产生材料脱落造成疲劳磨损。造成疲劳磨损的应力循环次数随着应力值得增加而减小,尤其随着滑动摩擦所占摩擦比重的加大而加剧。

10.1.2磨损分析

在一定的摩擦条件下,磨损过程分为三个阶段,即磨合阶段,稳定磨损阶段和剧烈磨损阶段。磨合是磨损的不稳定阶段,在整个工作时间内起比率很小,磨损率很高,但随工作时间加长而降低。稳定磨损阶段时间最长,其特征是磨损放慢,磨损率稳定,剧烈磨损阶段是磨损率急剧增加,对于辊子而言,意味着应力集中严重,从而导致辊子极易断裂。对于卷板机而言,机器的空转磨合对机器的效率和使用寿命很有意义。磨合能使机器表面形成弹性接触条件,从而能够提供一个最小的摩损率和稳定的摩擦力值。磨合的重要规律是稳定的粗糙度和原始的粗糙度无关,而取决于磨损条件。对于机器的工作何尝不是一种中长期的磨合。磨合结果受材料的载荷、速度、机械物理性能等因素的影响,但只要压力不超过临界值,保持弹性接触就是优而佳。

10.2辊子的断裂类别成因和预防

10.2.1辊子初期的断裂

当辊子初期的断裂时,对于上辊而言,肯定是上辊下压量太大,而辊子的强度安全系数不足等造成的。这时,就要考虑设计上要有相对回旋的空间,卷板过程分道次合理。对于下辊而言,就是没有经过初期磨合阶段,下辊扭矩比正常工作磨合。额外增加了不少磨损扭矩,而使综合应力加大而失效。故适当加粗下辊,并预先空转,则可防患于未然。

10.2.2辊子中期的断裂

这个时期的断裂,主要有两种情况,与其他阶段相比.子断裂较常见。

1)校圆过焊缝时易断。当板材卷成圆筒焊接后,焊缝较微观的角度分析,它是直边,而不是弧边;是厚边,而不是边;是粗糙的,而不是磨合的。综合来看,它不仅使上下辊的加大,而且下辊的扭矩也加大。有鉴于此,对于焊缝要磨光,不能太厚。当然,不太多当心厚度,设计上应该有所考虑的。其次,卷制时必须步按道次推进,这样可避免扭矩过大。这不仅需要理论的明,而且也需要经验的指导。

2)弯卷板材的直径越小,接触力与切向应力就越大,故粘附磨损和磨粒磨损而导致辊子有纹时的应力过度集中成为可能,随时都可能断辊。如果逐道次弯成弯卷,弯曲扭矩将会减小,从而切向应力会减小,下辊趋于安全。这种情况需要注意,卷板过程最好分若干道次,使压力不致超过临界值;卷制的板材要消除硬点杂质,避免划破和划伤。同时要提高辊子的表面硬度。

10.2.3辊子后期的断裂

如果设计和操作都符合规范,辊子的疲劳应力达到一定的循环次数后,则会形成应力集中,导致疲劳断裂;而随着超负荷的超切向应力的加大,这种断裂则会加速。在技术水平范围内,我们应尽量提高工作辊的硬度,提高其抗磨性抗疲劳性,同样减小接触应力,辊子的预期寿命质量则会提升。

11结论

本文设计了卷板机总体的结构及各部重要零件,符合了设计要求。

本文对大辊轴,小辊轴的校核符合技术要求,确定了大辊轴,小辊轴的尺寸,以及与大辊轴,小辊轴配合的轴承的型号,另外,卷板机还具备了独立完整的液压系统,并能够满足卷板机各种工况的需要,。

由于本人的水平和时间有限,具体的细节方面设计的还不够完善,还请老师指导和改正。

12经济技术分析

从生产角度来看,卷板机的发展趋势是出于经济性和适应性来考虑的。

从发展趋势来看,卷板机还向着提高驱动装置利用效率方向发展,其具有效率高,体积小,重量轻,结构简单,制造安装方便,可拆卸等优越条件。卷板机的机架由原来的全铸件,变成现在的锻造焊接而成的工件。卷板机除了向大功率方向发展还重视自动化和无人化方向发展。这个发展特点是以高新技术为特征。随着计算机技术的广泛应用,传感技术、自动监测、遥控和集中控制等都得到了发展,使得操作人员在计算机屏幕上对卷板机工作面的情况一目了然,并且能随时根据需要而进行调整。

致谢

本文是在导师康文龙老师精心指导和大力支持下完成的,从课题选择,方案论证到具体设计和调试,无不凝聚着康文龙老师的心血和汗水。康老师以其严谨求实的治学态度,高度的敬业精神,兢兢业业,孜孜以求的工作作风的大胆创新的进取精神对我产生重要影响。他渊博的知识,开阔的视野和敏锐的思维给了我深深的启迪。同时,在此次毕业设计过程中我也学到了许多关于机械设计的知识。再次向老师表示深深的感谢和崇高的敬意。还要感谢周围同学对我的无私帮助,使得我顺利完成设计。

最后,向在百忙中抽出时间对本文进行评审并提出宝贵意见的各位老师表示衷心地感谢。