Study on Computer Assistant Test System of ServoValve Test-bed Abstract:According to the need of the static and dynamic characteristics of the test on servo valve , firstly this article introduces the necessary part of the system-the pump station. Next, it designs the corresponding hydraulic an d computer-aided test system and given the composition of software and har dware of the test system and the design process of software.In the end,we a pply the designed system to actual production to prove that it achieve the r equirements of the test on servo valve. Key words:servo valve, test rig, CAT, dynamic and static characteristics 1. Introduction Electro-hydraulic servo valve is the frequently-used control component in measurement and control system. Due to the wide use of electro-hydraulic servo system in metallurgy, engineering machinery, and chemical industry, a large number of servo valves are also be applied in these industries.Affect by the facters of environmental,abrasion,aging and so on,servo valve will malfunction inevitably and need repairs after using a certain time.After maintenance and repair,we must detect the servo valve through some certain testing methods of dynamic and static to decide whether its various properties meet the stipulated requirements or not. Thus,large enterprises establish independent servo valve test-bed according to the own needs.What is described below is a servo valve test-bed developed jointly by our unit and a university and the test-bed is based on computer-aided testing.

液压缸试验台安全操作规程 1、合上设备电源控制柜总闸; 2、手动操作台“电源开关”钥匙按钮,照明灯亮。 3、检查被试油缸工作口与系统之间管线是否可靠连接; 4、参考被试油缸行程、缸径等因素,选择与之相适应的泵源系统,开启油泵,与之对应指示灯亮,让油泵在空负荷下运转15分钟; 5、确保“起动压力”测试项目中“起动压力调节”手柄完全松开,根据油缸测试前的初始状态,启动“后腔起动”或“前腔起动”按钮,按面板图标,手动调节“起动压力调节”手柄,使被试油缸能在无负载工况下起动,并全程往复运动数次,排尽油缸内空气; 6、被试油缸试运转后,在无负载工况下,调节“起动压力调节”手柄,使油缸无杆腔压力逐渐升高(双出杆活塞缸两腔均可),至油缸起动时,记录下最低起动压力; 7、关闭“起动压力”测试各动作按钮; 8、确保“试验压力”测试项目中“试验压力调节”手柄完全松开,手动“试验开关”至工作位置,“试验指示”灯亮,分别按“后腔启动”和“前腔启动”按钮,将被试油缸活塞分别停在油缸两端(单作用缸处于行程极限位置),缓慢调节“试验压力调节”手柄,向试验腔输入规定的试验压力,保压20min 以上; 9、观察被试油缸,全部零件不得有永久变形。手动“内泄漏开关”至工作位置,测定经活塞泄至未加压腔的泄漏量; 10、进行6、7、8、9各项试验操作时,测定活塞杆密封处的泄漏量(各结合面处不得有渗漏现象);

11、手动“油缸泄压”按钮,对油缸试验腔内的残余油压进行释放; 12、观察面板上“前腔压力”和“后腔压力”显示,待其降至不足1kgf /cm2 时(表压显示稳定,不再下降),拆掉被试油缸试验口的连接管线; 13、连接压缩空气管道于被试油缸无油腔,另一腔接回油箱; 14、开启空压机启动按钮,将油缸内贮存的油液返回油箱; 15、去掉被试油缸上的所有连接,油口按规定加保护,吊离试验台架,试验结束。 注意事项: ①“小油缸控制”须在“小泵运行”条件下进行,操作程序同上述; ②系统最高试验压力80MPa,所有被试油缸的“试验压力”各检测项目不得高于此压力; ③系统工作中如有压力突变,按台面“急停”按钮,强行中止设备运行。

液压缸试验台电控系统设计 针对传统的液压缸测试效率低、精度差等缺点,设计了一种计算机控制的液压缸试验台,不仅精度高,而且操作方便,性能可靠,通过实际的应用,体现了它的优越性。 标签:液压缸;PLC;自动控制 1 前言 液压油缸是液压传动系统的一个重要执行元件,它可以将液压能转变为直线往复运动的机械能,它结构简单,工作可靠,在机械系统中得到了广泛应用。液压缸性能的好坏决定了整个液压系统的性能,因此对液压油缸的各项性能检测就显得尤为重要。传统的液压缸测试主要采用手工操作的方式,不仅劳动强度大,而且工作效率低,测试数据精度也不高。针对这些问题,本文设计了一种计算机控制的液压缸试验台,保留了手动控制的同时增加了计算机自动控制方式,便于从传统控制方式到自动控制方式的过度。 2 试验台的结构和功能 本液压试验台主要由三大部分组成:液压系统,电气控制系统,数据的采集与显示系统,通过本试验台可以完成液压油缸的出厂检验,包括对油缸的启动压力测试、往复性能测试、耐压测试、泄露量测试和报表打印等。 2.1 液压系统 液压系统主要包括液压油箱总成1套、液压油泵及电动机组3台套、压力调节和压力输出及回油总管系统、测试接口管路及液压阀。通过高压软管,将被测油缸接入液压管路,系统中每台油泵的出口压力可以通过接入的溢流阀进行手动调节,压力大小主要采用机械式压力表进行测量和显示。 2.2 电气控制系统 电气控制系统的核心为计算机和PLC,可以分别通过试验台面板和人机界面对每台液压泵的起、停控制,过载保护,液压缸的加载控制,故障报警等功能。由于电机的容量比较大,控制中采用Y-△启动方式。另外,通过对相关电磁阀的控制可以实现对液压总管压力的加载或卸载,控制油缸连杆的伸出或缩回等功能。控制方式有手动操作和计算机控制操作两种。 2.3 数据采集与显示系统 显示系统由试验台操作面板显示和计算机人机界面显示组成。系统中数据的采集主要是通过各个传感器来完成的,传感器获取的数据分别传送至数字显示单

工程液压油缸出厂试验台 一、试验台总体结构 本试验台由液压泵站、试验台架,电气电路、传感器、PLC检测电路和计算机检测系统组成。 燎原液压股份有限公司油缸性能、出厂试验台的试验台与泵站图片 蚌埠液力机械厂油缸性能试验台图片 二、试验对象 多种型号双作用转向缸和倾斜缸的性能测试。 三、试验项目 (1)试运转运行测试 油缸在无负载的情况下,自由运动,看是否有长时间爬行等不正常现象。 (2)启动压力测试 试运转后,在无负载工况下,调整溢流阀,使一侧腔压力逐渐升高,至液压缸起动时,PLC自动记录下此时的压力即为启动压力。 (3)全行程试验测试 油缸在运行过程中,通过装在油缸活塞杆上的位移传感器检测其行程,PLC自动与设定的行程(可调整)进行比较,若达到某一定值(可设定)判为合格,否则判为不合格。 (4)内泄漏测试 油缸在内部有压力情况下,通过装在油缸进出油口处的压力表或压力传感器,观察压力表指针是否下降(或通过压力传感器用PLC检测其压力并与某一设定压力(可调整)进行比较判断,若检测压力始终保持某一压力,判为合格,否则判为不合格,若不合格则进行内泄漏量的计算,以便操作人员掌握其泄漏情况),测试活塞的密封效果。 (5)外泄漏测试 对油缸进行冲压试验,试验过程中油泵连续给油缸供油看油缸在压力油作用下外部焊缝等部位是否有渗漏

等现象。测试活塞杆处的密封效果。 (6)耐压测试 将被试液压缸处于行程极限位置,分别向工作腔输入公称压力的1.5倍的油液,保压2min以上。 四、试验台技术性能指标 测试过程可智能控制,短时间内可完成综合性能(试运转运行测试、启动压力测试、全行程试验测试、内泄漏测试、外泄漏测试、耐压测试等测试项)测试。有关技术性能和技术指标如下: ? 系统最大压力:31.5Mpa,额定使用压力:14~20 Mpa(可程序自动调节)。 ? 耐压力:21~30 Mpa(最大承受压力,可程序自动调节)。 ? 公称流量:75L/min,公称流量可程序自动调节。 ? 工作行程:84~700㎜。 ? 使用介质:30#机械油。 ? 最大承载能力:8T/个。 ? 测试参数:最低起动压力≤0.5Mpa,内漏量≤0.05L/min,行程检测最小分别率±0.1㎜。 ? 系统精度:油液过滤精度≤19/16。 ? 油液温度:50℃±4℃。 ? 检测精度等级:C级。 已使用的用户:陕西燎原液压股份有限公司 2套 安徽蚌埠液力机械厂 2套 安徽安庆车桥厂 1套 1-3T叉车液力变速箱性能试验台

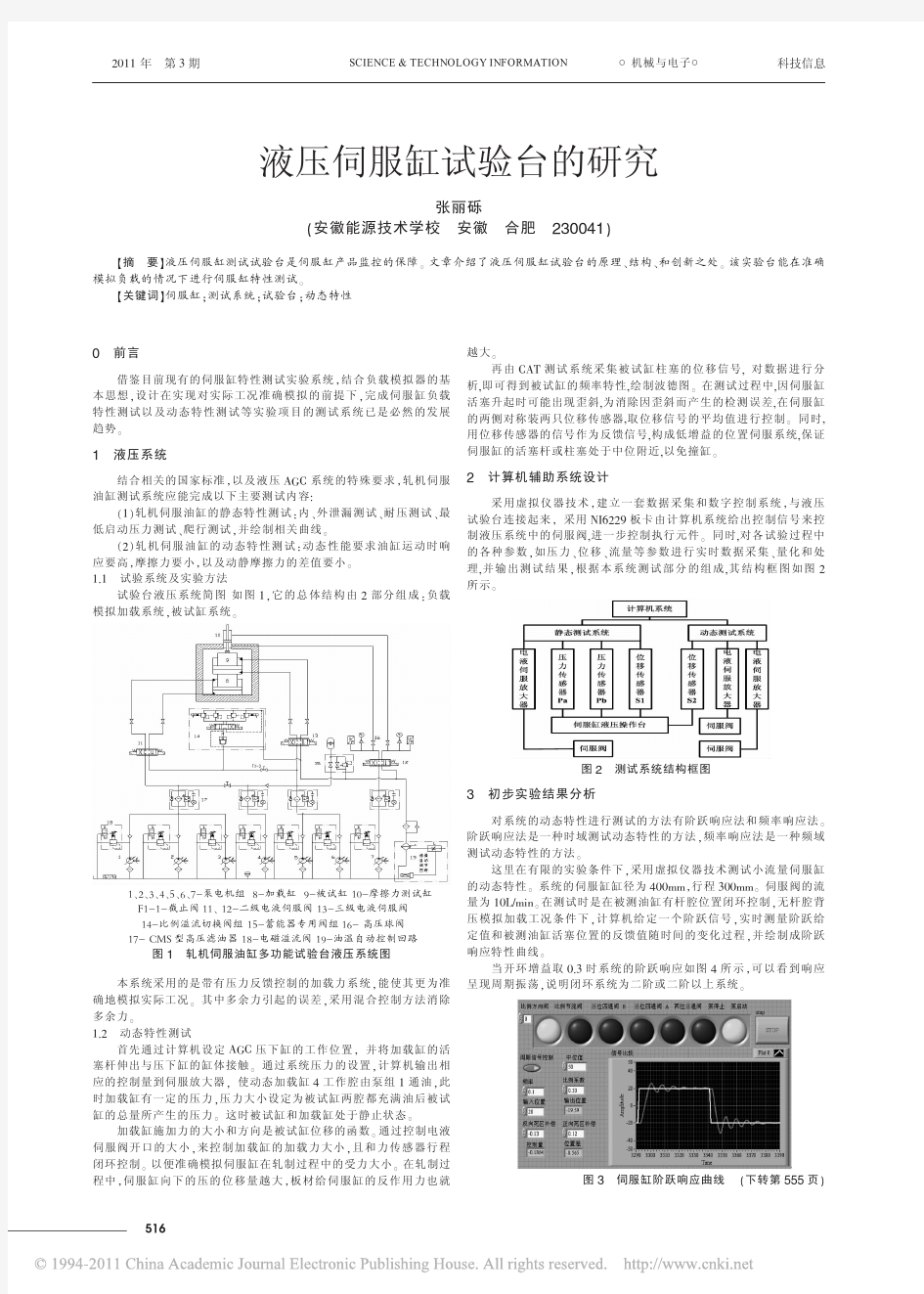

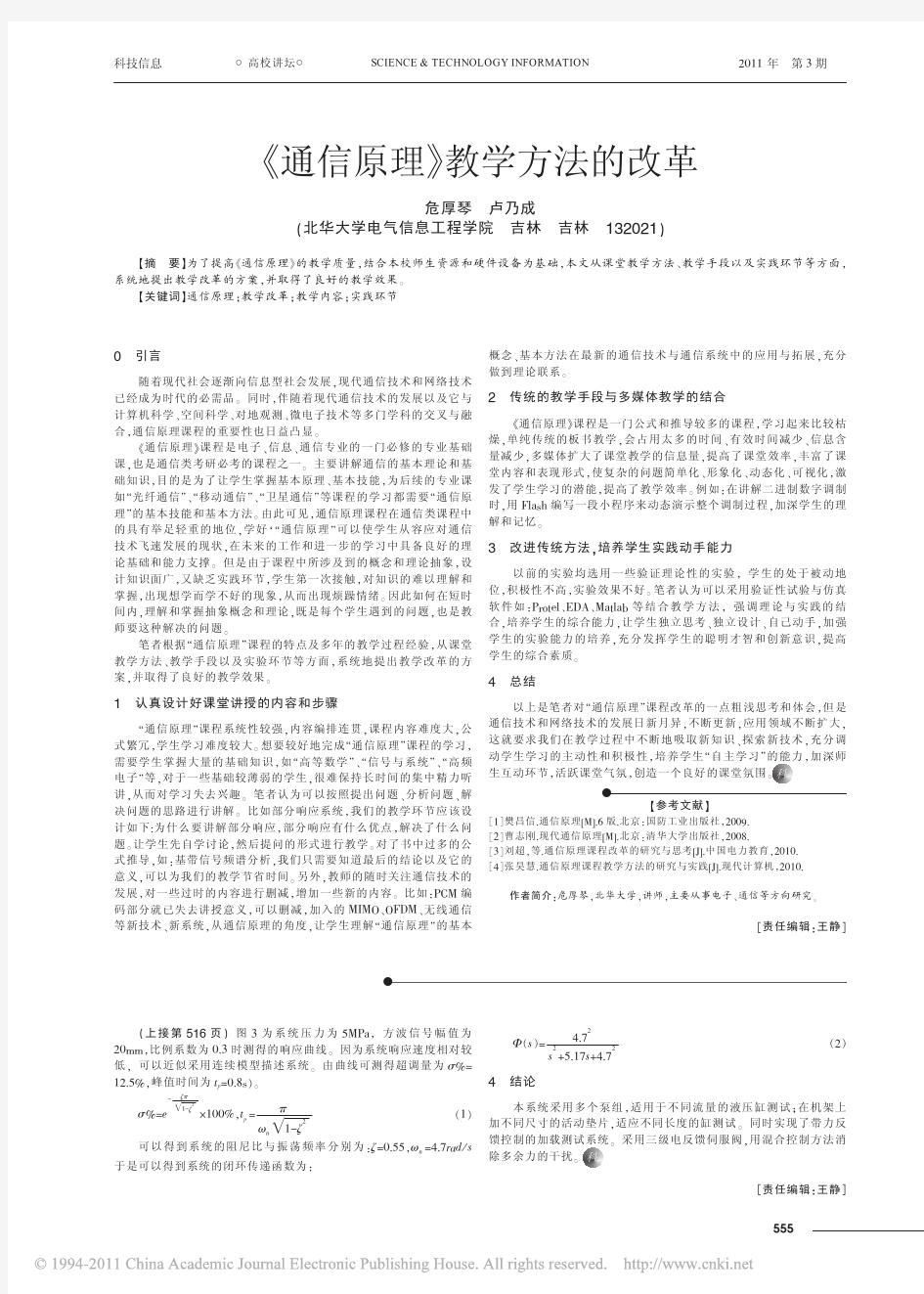

大型轧制伺服液压缸试验台系统的设计与研究 曹立波1,林君哲2 (1.吉林广播电视大学白山分校,吉林白山134300;2.东北大学,辽宁沈阳110819) 来稿日期:2018-02-20 基金项目:国家自然科学基金委员会与中国民用航空局联合资助项目(U1433109)作者简介:曹立波,(1967-),男,吉林白山人,本科,副教授,主要研究方向:机电液一体化控制; 林君哲,(1978-),男,吉林通化人,博士研究生,讲师,主要研究方向:机电液一体化控制 1 引言 随着国家装备制造业的不断发展壮大,钢铁行业一直保持高速发展,尤其是大型轧制生产线的不断投产,使得应用轧制伺服液压缸的数量越来越多,对伺服液压缸的质量要求也越来越高,其性能的好坏成为了轧制钢材质量和产量的关键因素。但是到目前为止,大型轧制伺服液压缸产品质量的检测还没有统一的试验方法和试验标准。因此,无论是从科学角度还是从实用角度来说,设计一套用来专门检测伺服液压缸性能的试验系统就显得格外重要[1-3]。 2 伺服液压缸试验台系统设计 2.1 基本要求 试验台要求伺服液压缸的动静态测试试验项目能够结合在一起,同时具备自动化操作和测试的高精度要求,并能够实现手 动和自动两种模式的切换。其中,测试内容主要包括测试被测液压缸的耐压能力,静动摩擦力大小,是否有外泄漏、内泄漏以及爬行、最低启动压力大小和规定行程内的偏摆值等[4-6]。 2.2 伺服液压缸试验台系统原理设计 试验台液压系统原理图,如图1所示。采用比例伺服控制方式,原理设计充分考虑系统的性能及各液压元件的匹配问题[7]。如图1所示,系统采用三通阀控不对称缸的控制模式,即采用标准四通伺服阀充当三通阀使用,设定伺服液压缸的无杆腔为工作腔,有杆腔通恒定低压。考虑试验台的体积不易过大,采用两缸对顶结构,即将标准伺服液压缸的缸体安装固定在牌坊下的地沟里,被测伺服液压缸安装在标准伺服液压缸的上方,两个活塞杆之间连接有压力传感器。试验台计算机控制部分硬件部分由各类传感器、伺服放大模块、信号调理模块、多功能A/D 和D/A 转换模块等组成。 摘要:设计一套大型轧制伺服液压缸试验台液压系统,该系统可进行轧制用伺服液压缸的静态和动态等实验项目的测 试工作。试验台液压系统采用符合工况要求的阀控非对称液压缸模式。通过建立阀控非对称液压缸的数学模型,并对试验台液压系统的各项参数进行了推导与求解,求得试验台液压系统的传递函数,应用Matlab/Simulink 软件对系统进行建模仿真研究,并采用PID 算法对仿真模型进行优化控制,通过VB6.0软件编写试验界面和控制程序,进而完成伺服液压 缸的各个实验项目。 关键词:伺服液压缸;静动态检测;建模仿真;PID 控制中图分类号:TH16;TH137 文献标识码:A 文章编号:1001-3997(2018)07-0151-03 Design and Research on the Large Rolling Servo Hydraulic Cylinder Test Platform System CAO Li-bo 1,LIN Jun-zhe 2 (1.Baishan ,Jilin Radio and TV University ,Jilin Baishan 134300,China ; 2.Northestern University ,Liaoning Shenyang 110819,China ) Abstract :A set of hydraulic system of a test platform is designed for testing the large rolling servo hydraulic cylinder ,and which can test different kinds of dynamic and static characteristic experiments of the servo hydraulic cylinders.The valve-control unsymmetrical hydraulic cylinder system model which conforms to the demands of the working condition is adopted in this hydraulic system of the servo hydraulic cylinder test platform system.By establishing the mathematical model of the valve-control unsymmetrical hydraulic cylinder system ,and deriving and calculating in detail the parameters of the hydraulic system of the test platform ,the transfer function of the hydraulic system of the test platform is got.Modeling and simulation of the hydraulic system is studied on by using Matlab/Simulink software ,and PID method is used in optimized control of the simulation model.The control program is compiled and the experiment interface is accomplished by using VB 6.0software ,and the experiments of the servo cylinder used for testing can be completed successfully. Key Words :Servo Hydraulic Cylinder ;Dynamic and Static Test ;Modeling and Simulation ;PID Control Machinery Design &Manufacture 机械设计与制造 第7期 2018年7月 151 万方数据

目录 1 范围 ............................................... 错误!未指定书签。 2 规范性引用文件...................................... 错误!未指定书签。 3 术语和定义 ......................................... 错误!未指定书签。 4 符号和单位 ......................................... 错误!未指定书签。 5 试验装置和试验条件.................................. 错误!未指定书签。 5.1 试验装置................................................................................................................ 错误!未指定书签。 5.2 试验用油液............................................................................................................ 错误!未指定书签。 5.3 稳态工况................................................................................................................ 错误!未指定书签。 6 试验项目和试验方法.................................. 错误!未指定书签。 7 型式试验 (6) 8 出厂试验 ........................................... 错误!未指定书签。 9 试验报告 ........................................... 错误!未指定书签。 10 标注说明(引用本标准)............................. 错误!未指定书签。

【液压缸选定程序】 程序1:初选缸径/杆径(以单活塞杆双作用液压缸为例) ※ 条件一 已知设备或装置液压系统控制回路供给液压缸的油压P、流量Q及其工况需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)的大小(应考虑负载可能存在的额外阻力)。针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下: (1)输出力的作用方式为推力F1的工况: 初定缸径D:由条件给定的系统油压P(注意系统的流道压力损失),满足推力F1的要求对缸径D进行理论计算,参选标准缸径系列圆整后初定缸径D; 初定杆径d:由条件给定的输出力的作用方式为推力F1的工况,选择原则要求杆径在速比1.46~2(速比:液压缸活塞腔有效作用面积与活塞杆腔有效作用面积之比)之间,具体需结合液压缸回油背压、活塞杆的受压稳定性等因素,参照相应的液压缸系列速比标准进行杆径d的选择。 (2)输出力的作用方式为拉力F2的工况: 假定缸径D,由条件给定的系统油压P(注意系统的沿程压力损失),满足拉力F2的要求对杆径d进行理论计算,参选标准杆径系列后初定杆径d,再对初定杆径d进行相关强度校验后确定。 (3)输出力的作用方式为推力F1和拉力F2的工况: 参照以上(1)、(2)两种方式对缸径D和杆径d进行比较计算,并参照液压缸缸径、杆径标准系列进行选择。 ※ 条件二 已知设备或装置需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)大小(应考虑负载可能存在的额外阻力)。但其设备或装置液压系统控制回路供给液压缸的油压P、流量Q等参数未知,针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下:(1)根据本设备或装置的行业规范或特点,确定液压系统的额定压力P;专用设备或装置液压系统的额定压力由具体工况定,一般建议在中低压或中高压中进行选择。 (2)根据本设备或装置的作业特点,明确液压缸的工作速度要求。 (3)参照“条件一”缸径/杆径的初选方法进行选择。 注:缸径D、杆径d可根据已知的推(拉)力、压力等级等条件由下表进行初步查取。 不同压力等级下各种缸径/杆径对应理论推(拉)力表

液压缸检验试验规程 编制: 审核: 批准: 秦冶自动化公司 二零一五年十一月

液压缸检验试验规范 1.0范围 适用于本公司液压缸的整个制作过程中的检验试验过程。 2.0检验试验流程(同液压缸的制作流程,图中棱形框为检验试验过程);

3.0液压缸检验试验 3.1总要求 3.1.1所有参与液压缸检验试验人员熟悉相应的生产图中要求的结构、尺寸和各项性能指标的要求; 3.1.2 检验试验人员必须熟练掌握所使用的测量工具、仪表和设备的使用功能、适用范围和使用方法; 3.1.3所使用的测量工具、仪表必须定期检定和/或校准; 3.1.4在检验每个工件前,必须确认其标识号,并将该件的标识号记录在相应的检验试验表中相应栏内;3.1.5质检部门确定: 3.1.5.1检验区域:○1待检区;○2检验区;○3合格品区;○4不合格品区; 3.1.5.2工件状态标识:○1待检;○2合格;○3不合格; 3.1.6质检员在收到报检单、生产图和相关见证文件后,进行检验试验; 3.1.7质检员必须严格按图、有关技术文件和检验试验表的每一项要求,并记录在相应的检验试验表中;3.1.8对于不合格品,质检人员做好“不合格”标识,并将不合格的工件放在不合格品区域,填写《不合格品评审单》,进入不合格品处理流程; 3.1.9产品检验试验合格后,质检人员做好“合格”标识,工件进入下一流程,所有质量见证文件在质检部门留存;待产品入库(出厂)后整理归档; 3.2检验试验使用的工具、仪器、仪表、设备 3.2.1尺寸测量:卷尺,游标卡尺,内、外径千分尺,沟槽深度千分尺,沟槽宽度千分尺,角度千分尺, 塞尺,内、外圆角规,螺纹规; 3.2.2表面质量:粗糙度仪或粗糙度样块; 3.2.3压力试验:试验台,压力表; 3.2.4漆膜检验:漆膜测厚仪; 3.3采购物品的检验 3.3.1密封元件 3.3.1.1合格供方定期(每年)提供每种类别的密封元件的检验报告; 3.3.1.2采购人员提供报检单和采购清单,按采购清单所示的规格进行检验; 用卡尺进行尺寸检验,检验的目的是确认符合采购要求的规格,不做精确尺寸测量;在检验时必须注意避免量具的尖锐部位挤压密封元件的表面,造成密封元件表面划伤和压痕; 3.3.1.3目视检查表面磕伤、撕裂、划伤、尖角、毛刺; 3.3.1.4发现不合格的退回到采购部门,在相关文件中进行记录;并跟踪处理结果; 3.3.1.5保留检验记录和质量见证文件; 3.3.2原材料 3.3.2.1采购人员提供报检单、材质单和采购清单,按采购清单所示的规格进行检验; 3.3.2.2按炉批号进行原材料的化学性能和力学性能的复验,复验结果符合材质单; 3.3.2.3检验规格尺寸

目录 摘要 (2) Abstract (3) 第一章绪论 (4) 1.1概述 (4) 1.2课题背景 (4) 1.3国内研究现状 (4) 1.4研究目的与意义 (4) 1.5课题研究的内容 (5) 第二章实验台的设计思路与方案的选择 (6) 2.1概述 (6) 2.2试验台的设计思想 (6) 2.3试验台的最终方案确定 (7) 第三章加载缸各零部件的设计及验算 (8) 3.1缸体组件 (8) 3.2法兰设计 (11) 3.3活塞设计 (14) 3.4活塞杆的设计 (15) 3.5活塞杆的导向、密封 (19) 第四章加载缸支承座的设计 (20) 4.1方案连接部分的设计与选取 (20) 4.2结构部分尺寸计算 (20) 第五章液压系统的设计 (23) 5.1液压系统图的拟定 (23) 5.2液压元件的选择 (25) 结论 (27) 参考文献 (28) 致谢 (29)

摘要 多级举升油缸体是专用汽车结构中的一个主要部件,其性能好坏直接影响汽车整车的工作性能。多级举升油缸克服了现有技术中举升机利用单级油缸作为驱动系统,提升车辆至一定高度时,油缸本身及滑台的高度较高,导致整个装置稳定性较差,造成高成本的缺陷,采用多级举升油缸,结构简单稳定性能好,降低了制造成本。随着工业生产的发展,工业上大型机械越来越多,其质量也越来越大,对起重设备的要求也越来越高,统机械起重已不能满足工业的需要。工业上现在越来越多地使用液压起重设备,靠液压传动来满足大型机械的起重与安装本设计主要针对四级伸缩缸进行采举升油缸的性能试验。 关键词:举升油缸;液压传动;性能试验

Abstract Multi-stage lift cylinder is a special purpose vehicle body structure of one of the main components, its performance directly affects the work of automobile performance.Multi-stage lift cylinders lift to overcome the existing technology as the use of single-stage cylinder drive system, upgrading the vehicle to a certain height, the tank itself and the height of a high slider, leading to poor stability of the entire device,defects caused by high-cost, multi-stage lift cylinders, simple structure and stable performance, lower manufacturing costs.With the development of industrial production, more and more large-scale machinery industry, its quality is also growing, the requirements for lifting equipment have become more sophisticated, mechanical lifting system can not meet the needs of industry.Industry are increasingly using hydraulic lifting equipment, hydraulic transmission to meet by the lifting and installation of large machinery.The design of the main telescopic cylinders for the four cylinder performance test mining lift. Key Words:Lift cylinder;hydraulic drive;performance test 第一章绪论

摘要 随着液压工业的发展,液压技术在各种机械中发挥着越来越重要的作用。由于液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压缸的研究、设计、生产、使用与维修都离不开对其进行试验;设计一种能满足各种类型液压缸试验要求,并能以最少的资金和占用最小的场地解决实际问题的通用液压缸试验台已势在必行。 本课题在设计出的试验台液压原理图的基础上,借助先进的测量系统和经典的电气控制系统来实现液压缸的动静态特性测试。其主要的测试项目的为液压缸的气密性、排量、容积效率、总效率等特性测试。本课题所设计的液压缸动静态特性试验台最大压力达到31.5MPa,最大流量达到250L/min;能够满足缸径在200mm、行程在1500mm以下的液压缸的试验要求。本系统的特点是:效率高、精度高、噪声小、泄露小、操作人性化等特点。本系统还选用了一些先进的电子元件,系统稳定可靠、使用寿命长。 关键词液压技术,液压系统,液压缸试验台 I

ABSTRACT With the development of industrial hydraulic, hydraulic technology in the machinery to play an increasingly important role. As the hydraulic system of the composition, function increasingly complex and thus the failure rate also will increase. Cylinder research, design, production, use and maintenance can not be separated from its test; design a hydraulic cylinder to meet the test requirements of various types, and are able to at least the capital and occupied the smallest venue to solve practical problems Universal hydraulic cylinder test bed it is imperative. This topic in designs in the test platform hydraulic pressure schematic diagram's foundation, realizes the hydraulic cylinder with the aid of the advanced measurement system and the classics electric control system to move the static characteristic test. What its main test item is characteristic tests and so on hydraulic cylinder's gas tightness, displacement, volumetric efficiency, overall effectiveness index. The issue of hydraulic cylinders designed by static and dynamic properties of the greatest pressure reached to 31.5 MPa, the largest flow reached 250 L/min; able to meet bore in 200 mm, in 1500 mm trip following the test requirements of hydraulic cylinders. The system is characterized by: high efficiency, high precision, noise, leaking small, operating characteristics of human nature. The system also selected a number of advanced electronic components, the system is stable and reliable, long life. Keywords hydraulic technology,hydraulic system,hydraulic cylinder test bed

液压缸试验方法 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

目录

液压缸试验方法 1 范围 本标准规定了液压缸试验方法。 本标准适用于以液压油(液)为工作介质的液压缸(包括双作用液压缸和单作用液压缸)的型式试验和出厂试验。 本标准不适用于组合式液压缸。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 14039-2002 液压传动油液固体颗粒污染等级代号(ISO 4406:1999,MOD) GB/T 17446 流体传动系统及元件术语(GB/T 17446-1998,idtI SO 5598:1985) 3 术语和定义 在GB/T 17446中给出的以及下列术语和定义适用于本标准。 最低起动压力the minimum pressure 液压缸起动的最低压力。 无杆腔the cavity with out piston rod 液压缸没有活塞杆的一腔。 有杆腔the cavity with piston rod 液压缸有活塞杆伸出的一腔。 负载效率load efficiency 液压缸的实际输出力与理论输出力的比值。 4 符号和单位

本标准使用的符号及其单位见表l。 表1 符号和单位 5 试验装置和试验条件 试验装置 5.1.1液压缸试验装置见图1和图2。试验装置的液压系统原理图见图3~图5。 图1 加载缸水平加载试验装置 图2 重物模拟加载试验装置 1——过滤器; 2——液压泵; 3——溢流阀; 4——单向阀; 5——电磁换向阀; 6——单向节流阀; 7——压力表开关; 8——压力表; 9——被试缸; 10——流量计; 11——温度计。 图3 出厂试验液压系统原理图 1——过滤器; 2——液压泵; 3——溢流阀; 4——单向阀; 5——流量计; 6——电磁换向阀; 7——单向节流阀; 8——压力表; 9——压力表开关;

. 电液伺服阀静态特性实验报告 1 实验台简介 SY10电液伺服阀静态性能实验台主要与工业控制计算机,光栅位移传感器,位 移显示及信号转换器相配,用于测量伺服阀的静态特性。 实验台所用控制和测量装置采用数字输入、输出控制方式。控制工业控制计算机,D/A接口板,伺服放大器实现控制信号的输出。光栅位移传感器测量油缸的位移,位移显示及信号转换器显示油缸的位移并将位移信号传输给计算机。 2 系统工作原理 如图2静态实验台系统原理图所示,其主要原件为:截止阀(序号1)、油泵(序号2)、单向阀(序号3)、精过滤器(序号4)、安全阀(序号5)、溢流阀(序号6)高压液压手动阀(序号7)、三位六通液动换向阀(序号8)、静态实验液压缸(序号9)、高压开关(序号10)、集流器(序号11),散热器(序号12)、减压阀(序号13)、三位四通电磁换向阀(序号14)。 通过三位四通电磁换向阀(序号14)来控制伺服阀安装座与液压缸之前的三位六通液动换向阀(序号8)的换位,根据实验需要切换油路来进行不同的伺服阀静态性能实验。 工业控制计算机,D/A接口板,伺服放大器实现控制信号的输出;工业控制计算机,A/D接口板,位移信号的输入控制。光栅位移传感器测量油缸的位移,位移显示及信号转换器显示油缸的位移并将位移信号传输给计算机。 3实验台性能参数 MPa 25额定供油压力:MPa 6~31.5许用供油压力:资料Word .

?0.4MPa回油压力:L/min公称流量:30 工作液:YH-10,YH-20或其它石油基液压油 0 406工作液的正常工作温度:?C0工作液的允许工作温度:15~60C资料Word .

毕业设计(论文)开题报告

1 选题的背景和意义 液压油缸作为液压系统的执行元件之一,其性能的优劣不但直接决定了液压系统的可靠性,而且影响着设备的正常运行和维护,因此需要通过测试台检测其性能是否达到技术要求[1]。液压缸出厂前的试验是检测液压缸性能指标的重要试验之一,其试验所测数据的准确性直接关系着液压缸的质量,以往用于生产的液压缸试验台往往精密度较差、自动化程度低,影响了生产效率的提高,不能满足生产的需求。为此需要设计一种液压综合试验台,使其新系统性能可靠,操作简单,降低劳动强度,减少生产成本。 1.1 选题的背景 随着液压工业的迅速发展,液压技术在各种机械中发挥着越来越重要的作用。由于液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压系统的故障具有隐蔽性、变换性和诱发因素的多元性,所以在故障诊断和排除时,不但需要有熟练的技术人员,同时还要有完善的检测设备[2]。但液压缸的品种、规格多达几十种,因此设计能满足不同缸径、行程的通用试验台就显得十分必要[3]。 1.2 国内外研究现状及发展趋势 目前液压技术已经广泛的用于生活中的各个领域,在机床工业,工程机械,冶金机械和汽车工业等行业中获得了较大的发展,液压缸作为液压系统的执行元件之一,对其进行检验的重要性不言而喻。因此生产、科研、军队等不同领域拥有自己的液压缸试验台是大势所趋。液压缸试验台能够对生产的各种液压缸进行有效的检测,进而掌握更加真实与客观的技术信息,利于对液压缸进行比较全面的评估[4]。 现在高端液压缸几乎被美国、德国、日本所垄断,其中一个主要原因就是我国在液压缸检测方面落后,严重制约了我国液压缸产品的质量。国内液压缸生产厂都是根据GB/T 15622一2005《液压缸试验方法》,结合各自的产品特点设计、开发液压缸试验台,但是无法模拟液压缸实际使用状况进行仿真试验,尤其是液压缸活塞杆偏载稳定性检验在普遍液压缸试验台无法进行。目前国内液压行业生产厂,均有相应产品的试验台,但试验项目、精度大部分不能满足试验方法标准GB/T 15622一2005的要求,特别是一些动态的性能得不到检测,此外人工操作效率低、劳动强度大,人为因素严重影响试验结果。 随着液压技术、控制理论、微型计算机、测量测试技术、数字信息处理、可靠性技术的发展,新的液压缸试验台已朝着高速、智能化、多功能化、多样化的液压缸计算机辅助测试(CAT)方向发展,早期按照“传感器+模拟二次仪表”的模式组成液

1.液压阀——方向控制阀 按用途分为单向阀和换向阀。单向阀:只允许流体在管道中单向接通,反向即切断。换向阀:改变不同管路间的通﹑断关系﹑根据阀芯在阀体中的工作位置数分两位﹑三位等;根据所控制的通道数分两通﹑三通﹑四通﹑五通等;根据阀芯驱动方式分手动﹑机动﹑电动﹑液动等。图2为三位四通换向阀的工作原理。P 为供油口,O 为回油口,A ﹑B 是通向执行元件的输出口。当阀芯处於中位时,全部油口切断,执行元件不动;当阀芯移到右位时,P 与A 通,B 与O 通;当阀芯移到左位时,P 与B 通,A 与O 通。这样,执行元件就能作正﹑反向运动。 60年代后期,在上述几种液压控制阀的基础上又研制出电液比例控制阀。它的输出量(压力﹑流量)能随输入的电信号连续变化。电液比例控制阀按作用不同,相应地分为电液比例压力控制阀﹑电液比例流量控制阀和电液比例方向控制阀等。 2.液压阀——流量控制阀 利用调节阀芯和阀体间的节流口面积和它所产生的局部阻力对流量进行调节,从而控制执行元件的运动速度。流量控制阀按用途分为5种。 (1)节流阀:在调定节流口面积后,能使载荷压力变化不大和运动均匀性要求不高的执行元件的运动速度基本上保持稳定。(2)调速阀:在载荷压力变化时能保持节流阀的进出口压差为定值。这样,在节流口面积调定以后,不论载荷压力如何变化,调速阀都能保持通过节流阀的流量不变,

从而使执行元件的运动速度稳定。(3)分流阀:不论载荷大小,能使同一油源的两个执行元件得到相等流量的为等量分流阀或同步阀;得到按比例分配流量的为比例分流阀。(4)集流阀:作用与分流阀相反,使流入集流阀的流量按比例分配。(5)分流集流阀:兼具分流阀和集流阀两种功能 3.液压阀——压力控制阀 按用途分为溢流阀﹑减压阀和顺序阀。(1)溢流阀:能控制液压系统在达到调定压力时保持恒定状态。用於过载保护的溢流阀称为安全阀。当系统发生故障,压力升高到可能造成破坏的限定值时,阀口会打开而溢流,以保证系统的安全。(2)减压阀:能控制分支回路得到比主回路油压低的稳定压力。减压阀按它所控制的压力功能不同,又可分为定值减压阀(输出压力为恒定值)﹑定差减压阀(输入与输出压力差为定值)和定比减压阀(输入与输出压力间保持一定的比例)。(3)顺序阀:能使一个执行元件(如液压缸﹑液压马达等)动作以后,再按顺序使其他执行元件动作。油泵产生的压力先推动液压缸1运动,同时通过顺序阀的进油口作用在面积A 上,当液压缸1运动完全成后,压力升高,作用在面积A 的向上推力大於弹簧的调定值后,阀芯上升使进油口与出油口相通,使液压缸2运动。 4.液压阀的作用和简介 用于降低并稳定系统中某一支路的油液压力,常用于夹紧、控制、润滑等油路。有直动型、先导型、叠加型之分。

电液伺服阀自动测试方法的研究 广州博玮伺服科技有限公司 摘要:研究了电液伺服阀自动测试的方法。给出了液压系统的工作原理,介绍了自动测控单元的硬件构成,详细论述了软件设计的核心算法和自动功能的实现。 1 前言 电液伺服控制系统在控制领域中占有重要的地位,特别是在大功率、快速、精确的控制系统中起到重要作用。电液伺服阀是其中的主要执行机构。在阀出厂前和维修后进行性能测试是必不可少的环节。传统的测试系统大都由分立的模拟仪表组成,在测试过程中,一般由模拟仪器在纸上记录模拟试验曲线或由试验人员记录试验数据,然后把数据进行手工处理得到性能指标。显然,该方法工作量大、速度慢、效率低、精度差。 随着微电子技术和计算机技术的飞速发展,计算机辅助测试(CAT)技术在液压系统测试中得到了广泛的应用。它具有测试精度高、速度快、性价比高、测试的重复性和可靠性高等优点,有着很好的应用前景。 因此,本文基于CAT技术,研究了实现电液伺服阀自动测试的方法。 2 自动测试系统工作原理 根据GB/T15623—1995B标准,电液伺服阀的自动测试需要完成静态性能测试(空载特性、压力增益特性、负载特性)和动态性能测试(幅频特性、相频特性),在性能曲线上直接读出性能指标,并可以把曲线保存成可以随时调用的数据文件。液压测试原理和国标相同。 自动测试就是利用现代的传感器技术、电子技术和计算机技术,原来由试验人员手工单点测试、读取模拟仪表、记录数据、描绘曲线的过程用自动测试系统迅速地自动连续地对各点进行测试、保存数据文件并自动生成性能曲线,从而得出电液伺服阀的各个性能指标。其中,空载特性、负载特性、动态特性的测试最具代表性。为实现自动测试功能,测试系统在结构上分为测试台液压系统和自动测控单元。