Project1 梁的有限元建模与变形分析 计算分析模型如图1-1 所示, 习题文件名: beam。 NOTE:要求选择不同形状的截面分别进行计算。 梁承受均布载荷:1.0e5 Pa 图1-1梁的计算分析模型 梁截面分别采用以下三种截面(单位:m): 矩形截面:圆截面:工字形截面: B=0.1, H=0.15 R=0.1 w1=0.1,w2=0.1,w3=0.2, t1=0.0114,t2=0.0114,t3=0.007 1.1进入ANSYS 程序→ANSYSED 6.1 →Interactive →change the working directory into yours →input Initial jobname: beam→Run 1.2设置计算类型 ANSYS Main Menu: Preferences →select Structural →OK 1.3选择单元类型 ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete… →Add… →select Beam 2 node 188 →OK (back to Element Types window)→Close (the Element Type window) 1.4定义材料参数 ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural→Linear→Elastic→Isotropic→input EX:2.1e11, PRXY:0.3→OK 1.5定义截面 ANSYS Main Menu: Preprocessor →Sections →Beam →Common Sectns→分别定义矩形截面、圆截面和工字形截面:矩形截面:ID=1,B=0.1,H=0.15 →Apply →圆截面:ID=2,R=0.1 →Apply →工字形截面:ID=3,w1=0.1,w2=0.1,w3=0.2,t1=0.0114,t2=0.0114,t3=0.007→OK

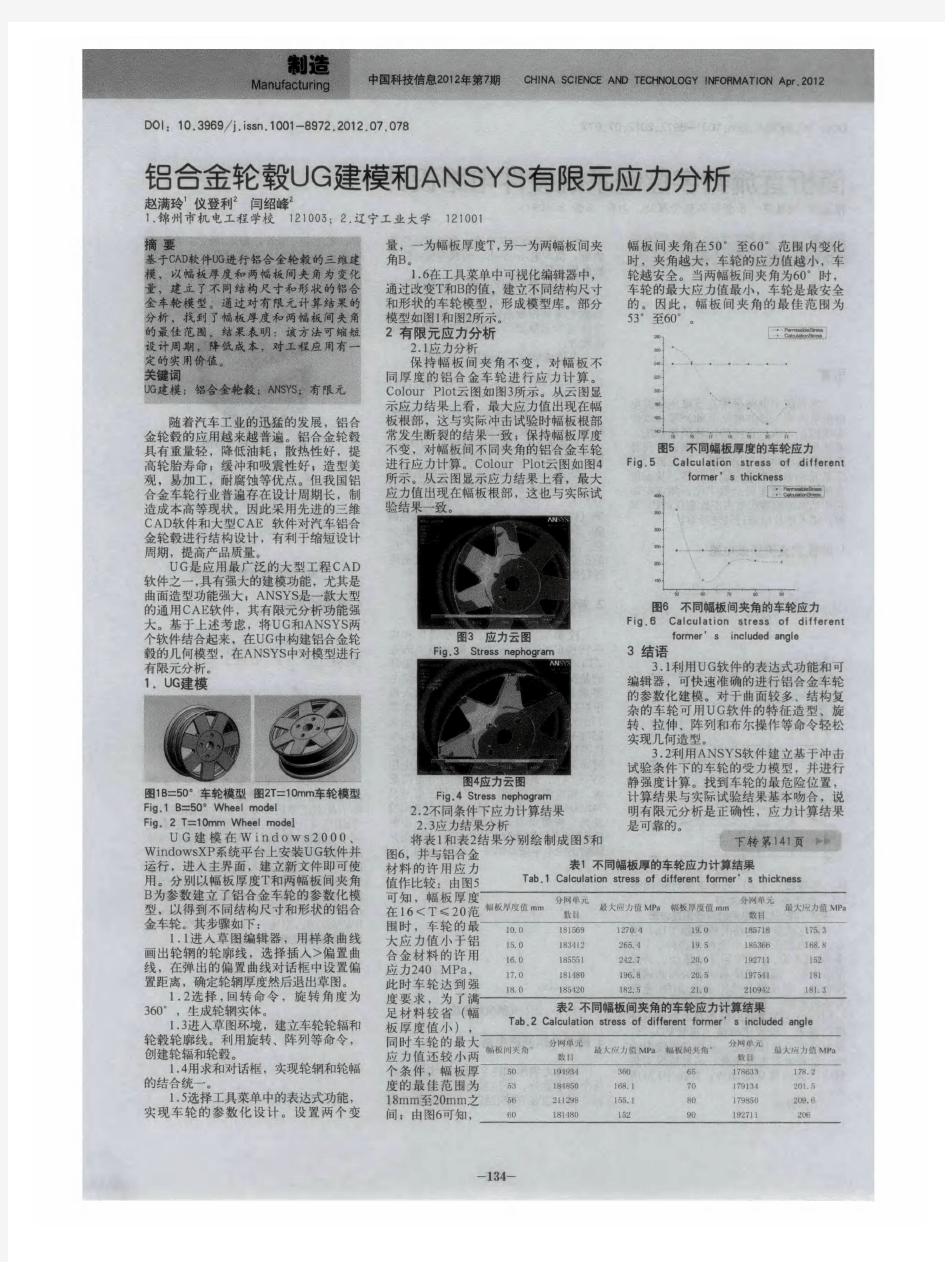

铝合金车轮设计及结构分析 【摘要】车轮是汽车行驶系统中重要的安全部件,汽车前进的驱动力通过车轮传递,车轮的结构性能对整车的安全性和可靠性有着重要的影响。另外,车轮还是汽车外观的重要组成部分。传统车轮设计多凭借经验展开,存在着设计盲目性大、设计制造周期长、成本高等诸多弊端。面对日益激烈的市场竞争,企业迫切需要采用科学的手段改善设计方法,本文所采用的CAD技术和有限元分析方法是解决上述问题的理想方法。本文运用工业设计理论,将造型设计构思表现的方法与技能应用于车轮设计中,结合车轮结构尺寸优化和形状优化,使工程技术与形式美密切结合,综合表现了车轮的性能、结构和外观美。 【关键词】铝合金车轮;有限元分析;结构设计;强度分析;疲劳分析 1.引言 普遍意义的车轮包括轮胎和金属轮辆一轮辐一轮毅两部分,本文所研究的车轮只限于金属轮惘一轮辐一轮毅部分,不包括轮胎。车轮是介于轮胎和车桥之间承受负荷的旋转件,它不仅承受着静态时车辆本身垂直方向的自重载荷,同时也经受着车轮行驶过程中来自各个方向因起动、制动、转弯、物体冲击、路面凹凸不平等各种动态载荷所产生不规则力的作用,是车辆行驶系统中重要的安全结构部件,其结构性能是车轮设计中主要因素[1]。另外,车轮作为整车外观的主要元素之一,象征着整车的档次,多变的铝合金车轮轮辐形态和明亮的色泽越来越为人们所关注,因此车轮的外观设计也因此变得越发的重要。 2.铝合金车轮的设计方法 车轮制造企业的设计手段依然采用传统的设计方法,其设计及生产流程如图1所示。 图1 传统的车轮设计流程图 产品的结构强度、疲劳性能则在产品试样制造出来后,通过试验来验证。这样导致产品的设计周期过长,成本过高。而且设计时为了保证产品的通过率,避免反复多次修改模型,设计人员往往留有过大的设计欲量,对于大批量生产的企业,这无形中造成了材料浪费,增加成本[2]。 此外,当试验失败进行结构修改时,设计人员也是凭借经验,通过局部增加材料达到提高强度的目的,缺乏理论依据,具有较强的盲目性,对于产品的结构优化更是无从入手[3]。因此,采用新的技术和手段,使车轮设计由经验类比型向科学分析计算型转变,是车轮行业一项势在必行的工作。 3.载荷的处理

Ansys有限元分析实例[教学] 有限元分析案例:打点喷枪模组(用于手机平板电脑等电子元件粘接),该产品主要是使用压缩空气推动模组内的顶针作高频上下往复运动,从而将高粘度的胶水从喷嘴中打出(喷嘴尺寸,0.007”)。顶针是这个产品中的核心零件,设计使用材料是:AISI 4140 最高工作频率是160HZ(一个周期中3ms开3ms关),压缩空气压力3-8bar, 直接作用在顶针活塞面上,用Ansys仿真模拟分析零件的强度是否符合要求。 1. 零件外形设计图:

2. 简化模型特征后在Ansys14.0 中完成有限元几何模型创建:

3. 选择有限元实体单元并设定,单元类型是SOILD185,由于几何建模时使用的长度单位是mm, Ansys采用单位是长度:mm 压强: 3Mpa 密度:Ton/M。根据题目中的材料特性设置该计算模型使用的材料属性:杨氏模量 2.1E5; 泊松比:0.29; 4. 几何模型进行切割分成可以进行六面体网格划分的规则几何形状后对各个实体进行六面体网格划分,网格结果: 5. 依据使用工况条件要求对有限元单元元素施加约束和作用载荷:

说明: 约束在顶针底端球面位移全约束; 分别模拟当滑块顶断面分别以8Bar,5Bar,4Bar和3Bar时分析顶针的内应力分布,根据计算结果确定该产品允许最大工作压力范围。 6. 分析结果及讨论: 当压缩空气压力是8Bar时: 当压缩空气压力是5Bar时:

当压缩空气压力是4Bar时: 结论: 通过比较在不同压力载荷下最大内应力的变化发现,顶针工作在8Bar时最大应力达到250Mpa,考虑到零件是在160HZ高频率在做往返运动,疲劳寿命要求50百万次以上,因此采用允许其最大工作压力在5Mpa,此时内应力为156Mpa,按线性累积损伤理论[3 ]进行疲劳寿命L-N疲劳计算,进一部验证产品的设计寿命和可靠性。

第1章 习题 1.ANSYS软件程序包括几大功能模块?分别有什么作用? 2.如何启动和退出ANSYS程序? 3.ANSYS程序有哪几种文件类型? 4.ANSYS结构有限元分析的基本过程是什么? 5.两杆平面桁架尺寸及角度如习题图1.1所示,杆件材料的弹性模量为2.1×1011Pa,泊松 比为0.3,截面面积为10cm2,所受集中力载荷F=1000N。试采用二维杆单元LINK1计算集中力位置节点的位移和约束节点的约束反力。 习题图1.1 两杆平面桁架 第2章 习题 1.建立有限元模型有几种方法? 2.ANSYS程序提供了哪几种坐标系供用户选择? 3.ANSYS程序中如何平移和旋转工作平面? 4.试分别采用自底向上的建模方法和自顶向下的建模方法建立如习题图2.1所示的平面图 形,其中没有尺寸标注的图形读者可自行假定,并试着采用布尔运算的拉伸操作将平面图形沿法向拉伸为立体图形。

习题图2.1 平面图形 5.试分别利用布尔运算建立如习题图2.2所示的立体图形,其中没有尺寸标注的图形读者 可自行假定。 习题图2.2 立体图形 6.试对习题图2.3所示的图形进行映射网格划分,并任意控制其网格尺寸,图形尺寸读者 可自行假定。 习题图2.3 映射网格划分

第3章 习题 1.试阐述ANSYS载荷类型及其加载方式。 2.试阐述ANSYS主要求解器类型及其适用范围。 3.如何进行多载荷步的创建,并进行求解? 4.试建立如习题图3.1所示的矩形梁,并按照图形所示施加约束和载荷,矩形梁尺寸及载 荷位置大小读者可自行假定。 习题图3.1 矩形梁约束与载荷 5.试建立如习题图3.2所示的平面图形,并按照图形所示施加约束和载荷,平面图形的尺 寸及载荷大小读者可自行假定。 习题图3.2 平面图形约束与载荷 第4章 习题

ANSYS复习试卷 一、填空题 1.启动ANSYS有命令方式和菜单方式两种方式。 2.典型的ANSYS分析步骤有创建有限元模型(预处理阶段)、施加载荷并求解(求解阶段)、查看结果(后处理阶段)等。 3.APDL语言的参数有变量参数和数组参数,前者有数值型和字符型,后者有数值型、字符型和表。 4.ANSYS中常用的实体建模方式有自下而上建模和自上而下建模两种。 5.ANSYS中的总体坐标系有总体迪卡尔坐标系 [csys,0]、总体柱坐标系(Z)[csys,1]、总体球坐标系[csys,2]和总体柱坐标系(Y)[csys,3]。 6.ANSYS中网格划分的方法有自由网格划分、映射网格划分、扫掠网格划分、过渡网格划分等。 7.ANSYS中载荷既可以加在实体模型上,也可以加在有限元模型上。 8.ANSYS中常用的加载方式有直接加载、表格加载和函数加载。 9.在ANSYS中常用的结果显示方式有图像显示、列表显示、动画显示等。 10.在ANSYS中结果后处理主要在通用后处理器 (POST1) 和时间历程后处理器 (POST26) 里完成。 11.谐响应分析中主要的三种求解方法是完全法、缩减法、模

态叠加法 。 12.模态分析主要用于计算结构的 固有频率 和 振型(模态) 。 13. ANSYS 热分析可分为 稳态传热 、 瞬态传热 和 耦合分析 三类。 14. 用于热辐射中净热量传递的斯蒂芬-波尔兹曼方程的表达式是4411212()q A F T T εσ=-。 15. 热传递的方式有 热传导 、 热对流 、 热辐射 三种。 16. 利用ANSYS 软件进行耦合分析的方法有 直接耦合 、 间接耦合 两种。 二、 简答题 1. 有限元方法计算的思路是什么包含哪几个过程 答:(1)有限元是将一个连续体结构离散成有限个单元体,这些单元体在节点处相互铰结,把荷载简化到节点上,计算在外荷载作用下各节点的位移,进而计算各单元的应力和应变。用离散体的解答近似代替原连续体解答,当单元划分得足够密时,它与真实解是接近的。 (2)物体离散化;单元特性分析;单元组装;求解节点自由度。 2. ANSYS 都有哪几个处理器各自用途是什么 答:(1)有6个,分别是:前处理器;求解器;通用后处理器;时间历程后处理器;拓扑优化器;优化器。 (2)前处理器:创建有限元或实体模型; 求解器:施加荷载并求解; 通用后处理器:查看模型在某一时刻的结果; 时间历程后处理器:查看模型在不同时间段或子步历程上的结果; 拓扑优化器:寻求物体对材料的最佳利用; 优化器:进行传统的优化设计;

《有限元基础教程》作业二:平面薄板的有限元分析 班级:机自101202班 姓名:韩晓峰 学号:201012030210 一.问题描述: P P h 1mm R1mm 10m m 10mm 条件:上图所示为一个承受拉伸的正方形板,长度和宽度均为10mm ,厚度为h 为1mm ,中心圆的半径R 为1mm 。已知材料属性为弹性模量E=1MPa ,泊松比为0.3,拉伸的均布载荷q = 1N/mm 2。根据平板结构的对称性,只需分析其中的二分之一即可,简化模型如上右图所示。 二.求解过程: 1 进入ANSYS 程序 →ANSYS 10.0→ANSYS Product Launcher →File management →input job name: ZY2→Run 2设置计算类型 ANSYS Main Menu: Preferences →select Structural → OK 3选择单元类型 ANSYS Main Menu: Preprocessor →Element Type →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK → Options… →select K3: Plane Strs w/thk →OK →Close 4定义材料参数 ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX: 1e6, PRXY:0.3 → OK 5定义实常数以及确定平面问题的厚度 ANSYS Main Menu: Preprocessor →Real Constants …→Add/Edit/Delete →Add →Type 1→OK →Real Constant Set No.1,THK:1→OK →Close 6生成几何模型 a 生成平面方板 ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Rectangle →By 2 Corners →WP X:0,WP Y:0,Width:5,Height:5→OK b 生成圆孔平面 ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Circle →Solid Circle →WPX=0,WPY=0,RADIUS=1→OK b 生成带孔板 ANSYS Main Menu: Preprocessor →Modeling →Operate →Booleans → Subtract →Areas →点击area1→OK →点击area2→OK 7 网格划分 ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool →(Size Controls) Global: Set →SIZE: 0.5 →OK →iMesh →Pick All → Close 8 模型施加约束

有 限 元 分 析 作 业 作业名称 输气管道有限元建模分析 姓 名 陈腾飞 学 号 3070611062 班 级 07机制(2)班 宁波理工学院

题目描述: 输气管道的有限元建模与分析 计算分析模型如图1所示 承受内压:1.0e8 Pa R1=0.3 R2=0.5 管道材料参数:弹性模量E=200Gpa;泊松比v=0.26。 图1受均匀内压的输气管道计算分析模型(截面图) 题目分析: 由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生。然后根据结构的对称性,只要分析其中1/4即可。此外,需注意分析过程中的单位统一。 操作步骤 1.定义工作文件名和工作标题 1.定义工作文件名。执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮。 2.定义工作标题。执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK按钮。 3.更改目录。执行Utility Menu-File→change the working directory –D/chen 2.定义单元类型和材料属性 1.设置计算类型 ANSYS Main Menu: Preferences →select Structural →OK

2.选择单元类型。执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →apply Add/Edit/Delete →Add →select Solid Brick 8node 185 →OK Options…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框。 图2 3.设置材料属性。执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框。 图3 3.创建几何模型 1. 选择ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK

ansys有限元分析工程实例大作业

————————————————————————————————作者:————————————————————————————————日期:

辽宁工程技术大学 有限元软件工程实例分析 题目基于ANSYS钢桁架桥的静力分析专业班级建工研16-1班(结构工程)学号 471620445 姓名 日期 2017年4月15日

基于ANSYS钢桁架桥的静力分析 摘要:本文采用ANSYS分析程序,对下承式钢桁架桥进行了有限元建模;对桁架桥进行了静力分析,作出了桁架桥在静载下的结构变形图、位移云图、以及各个节点处的结构内力图(轴力图、弯矩图、剪切力图),找出了结构的危险截面。 关键词:ANSYS;钢桁架桥;静力分析;结构分析。 引言:随着现代交通运输的快速发展,桥梁兴建的规模在不断的扩大,尤其是现代铁路行业的快速发展更加促进了铁路桥梁的建设,一些新建的高速铁路桥梁可以达到四线甚至是六线,由于桥面和桥身的材料不同导致其受力情况变得复杂,这就需要桥梁需要有足够的承载力,足够的竖向侧向和扭转刚度,同时还应具有良好的稳定性以及较高的减震降噪性,因此对其应用计算机和求解软件快速进行力学分析了解其受力特性具有重要的意义。 1、工程简介 某一下承式简支钢桁架桥由型钢组成,顶梁及侧梁,桥身弦杆,底梁分别采用3种不同型号的型钢,结构参数见表1,材料属性见表2。桥长32米,桥高5.5米,桥身由8段桁架组成,每个节段4米。该桥梁可以通行卡车,若只考虑卡车位于桥梁中间位置,假设卡车的质量为4000kg,若取一半的模型,可以将卡车对桥梁的作用力简化为P1,P2,和P3,其中P1=P3=5000N,P2=10000N,见图2,钢桥的形式见图1,其结构简图见图3。

有限元分析习题及大作业试题 要求:1)个人按上机指南步骤至少选择习题中3个习题独立完成,并将计算结果上交; 2)以小组为单位完成有限元分析计算; 3)以小组为单位编写计算分析报告; 4)计算分析报告应包括以下部分: A、问题描述及数学建模; B、有限元建模(单元选择、结点布置及规模、网格划分方 案、载荷及边界条件处理、求解控制) C、计算结果及结果分析(位移分析、应力分析、正确性分 析评判) D、多方案计算比较(结点规模增减对精度的影响分析、单 元改变对精度的影响分析、不同网格划分方案对结果的 影响分析等) E、建议与体会 4)11月1日前必须完成,并递交计算分析报告(报告要求打印)。

习题及上机指南:(试题见上机指南) 例题1 坝体的有限元建模与受力分析 例题2 平板的有限元建模与变形分析 例题1:平板的有限元建模与变形分析 计算分析模型如图1-1 所示, 习题文件名: plane 0.5 m 0.5 m 0.5 m 0.5 m 板承受均布载荷:1.0e 5 P a 图1-1 受均布载荷作用的平板计算分析模型 1.1 进入ANSYS 程序 →ANSYSED 6.1 →Interactive →change the working directory into yours →input Initial jobname: plane →Run 1.2设置计算类型 ANSYS Main Menu : Preferences →select Structural → OK 1.3选择单元类型 ANSYS Main Menu : Preprocessor →Element T ype →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element T ypes window) → Options… →select K3: Plane stress w/thk →OK →Close (the Element T ype window) 1.4定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY :0.3 → OK 1.5定义实常数 ANSYS Main Menu: Preprocessor →Real Constant s… →Add … →select T ype 1→ OK →input THK:1 →OK →Close (the Real Constants Window)

摘要 轻量化是世界汽车工业发展的主要趋势,轻质材料铝及其合金等的使用是一种有效的途径。目前,大部分汽车车轮已使用铝及其合金做作为材料,利用现代设计方法,在此基础上进一步实现车轮的轻量化则是本文的研究所在。 在研究了CAD软件Pro /E以及有限元分析软件ANSYS的功能及其主要特点后,着重进行了了应用ANSYS对铝合金车轮进行结构强度分析的具体过程。 首先使用Pro/E软件,按照轮辋的国家标准,建构车轮的实体模型;然后把模型导入ANSYS,按2005年中国汽车行业标准中的汽车轻合金车轮的性能要求和实验方法所规定的疲劳实验要求施加荷载;然后进行强度分析和模态分析,分析结果表明,车轮的最大应力远小于铝合金的许用应力,车轮的固有频率满足要求,存在进一步改进的可能和必要。最后,改进车轮模型,改进结果表明,车轮的重量有了显著的减少。 利用CAE分析技术有助于提高汽车车轮的设计水平、缩短设计周期、减少开发成本。该方法具有普遍性,适用于指导任何其言型号车轮的设计和分析。 关键词:铝合金车轮;结构设计;有限元分析;强度分析;模态分析

ABSTRACT Lightweight is the main trends of the world's automotive industry, lightweight materials such as the use of aluminum and its alloys is an effective way. At present, most automotive aluminum and its alloy wheels have been used to do as a material, using modern design methods, based on the further realization of this lightweight wheels is the Institute of this article. In the study of the CAD software Pro / E and ANSYS finite element analysis software functions and the main characteristics, the Emphasis was the application of ANSYS, the structural strength of aluminum alloy wheel analysis of the specific process. First ,uses the Pro / E software, according to the rim of the national standards, building wheel solid model; then the model into ANSYS, by 2005 China's auto industry standard in automotive light-alloy wheels and performance requirements and test methods under the fatigue test requirements defined load and then the strength analysis and the results showed that the wheel is much less than the maximum stress allowable stress of aluminum alloy, there is further improvement possible and necessary. Then, the improved wheel models, improved results show that the weight of the wheels have been significantly reduced. The results show that the use of CAE analysis technology helps improve the design of automobile wheel level, shorten design cycles, reduce development costs. The method is universal, applicable to any of his words and models to guide the design and analysis of the wheel. Key words: Aluminum Alloy Wheels; Structural Design; Finite Element Analysis; Strength Analysis; Modal Analysis

ansys有限元分析大作业

有限元大作业 设计题目: 单车的设计及ansys有限元分析 专业班级: 姓名: 学号: 指导老师: 完成日期: 2016.11.23

单车的设计及ansys模拟分析 一、单车实体设计与建模 1、总体设计 单车的总体设计三维图如下,采用pro-e进行实体建模。 在建模时修改proe默认单位为国际主单位(米千克秒 mks) Proe》文件》属性》修改

2、车架 车架是构成单车的基体,联接着单车的其余各个部件并承受骑者的体重及单车在行驶时经受各种震动和冲击力量,因此除了强度以外还应有足够的刚度,这是为了在各种行驶条件下,使固定在车架上的各机构的相对位置应保持不变,充分发挥各部位的功能。车架分为前部和后部,前部为转向部分,后部为驱动部分,由于受力较大,所有要对后半部分进行加固。

二、单车有限元模型 1、材料的选择 单车的车身选用铝合金(6061-T6)T6标志表示经过热处理、时效。 其属性如下: 弹性模量:) .6+ 90E (2 N/m 10 泊松比:0.33 质量密度:) 3 2.70E+ N/m (2 抗剪模量:) 60E .2+ N/m (2 10 屈服强度:) .2+ (2 75E 8 N/m 2、单车模型的简化 为了方便单车的模拟分析,提高电脑的运算

效率,可对单车进行初步的简化;单车受到的力的主要由车架承受,因此必须保证车架能够有足够的强度、刚度,抗振的能力,故分析的时候主要对车架进行分析。简化后的车架如下图所示。 3、单元体的选择 单车车架为实体故定义车架的单元类型为实体单元(solid)。查资料可以知道3D实体常用结构实体单元有下表。 单元名称说明 Solid45 三维结构实体单元,单元由8个节点定义,具有塑性、蠕变、应力刚化、 大变形、大应变功能,其高阶单元是 solid95

毕业设计开题报告 学生姓名系部汽车与交通工程学院专业、班级 指导教师姓名职称教授从事 专业 车辆工程、 交通工程 是否外聘□是√否 题目名称基于有限元分析的轿车铝合金车轮设计 一、课题研究现状、选题目的和意义 1、课题研究现状 1)铝合金车轮的起源,发展 长时期内,钢制车轮在车轮制造业中占主导地位,随着科学技术的发展与进步,对车辆安全、环保、节能的要求日趋严格,铝合金车轮以其美观、质轻、节能、散热好、耐腐蚀、加工性能好等特点,逐步取代钢制车轮。铝合金车轮的出现到如今渐渐替代钢制车轮是一个漫长的发展阶段。在20世纪初,一些热衷于赛车的爱好者,为了能使车辆更轻以提高赛车速度,想方设法对车辆各零部件作轻量化的改进,其中车轮是重点减轻的主要对象。1923年,Bugatti公司大胆地将砂型铸造的铝合金车轮装上了赛车,加世纪30年代联邦德国汽车联合会、拜尔(BMW)发动机公司及戴姆勒一奔驰汽车公司,正式将钢制辐条式轮毂与铝制扎制轮辋相结合的车轮装上汽车,为铝合金车轮的发展奠定了基础。二次世界大战和世界性的能源危机大大刺激了汽车商的轻量化需求。1945年汽车厂商纷纷开展批量生产铝合金车轮的研究,重要集中在铝合金车轮的材质和成形工艺方面,但由于车轮的特殊安全要求,仍未能实施批量生产。直至20世纪50年代末,联邦德国还只能少量地生产铝合金车轮。1970年末,拜尔发动机公司率先将铸造铝合金车轮作为特殊部件装到了2002型轿车上,1972年又在双门小轿车上成批装上了铸造铝合金车轮,开始了铸造铝合金车轮批量用于轿车的新局面。 日本铝合金车轮工业是在1970年后至1984年之间快速发展起来的,在1984年的年产量达640万件。意大利在1979年曾生产150万件。到1980年,西欧共生产700多万件铝合金车轮(其中50%是铸造铝合金车轮),并以年产6%~7%的速度递增。1988年,美国生产的车辆中,铝合金车轮已作为好几种车型的系列部件,Pontiac SE车型的Grand Prix车更是采用了涂装彩色条带状的铝合金车轮。通用汽车公司生产的Gorvette车和另外两种Grand Prix车型也采用了铝合金车轮;Pontiao Fiero 的一种新车采用了表面为黑色的铝合金车轮;Dodge Dynasty车也把花边式样的铝合金车轮装了上去。同年,福特公司在Merkur Scorprio轿车上也装上了铝合金车轮,并把铝合金车轮定为公司系列的标准件。20世纪80年代初,美国原装轿车铝合金车轮装车率大约4%一5%,如今已超过40%。而日本目前轿车铝合金车轮装车率超过45%,欧洲国家超过50%。 我国铝合金车轮工业起步较晚,最早使用铝合金车轮是在20世纪80年代初,国营洪都机械厂

有限元分析 一个厚度为20mm的带孔矩形板受平面内张力,如下图所示。左边固定,右边受载荷p=20N/mm作用,求其变形情况 P 一个典型的ANSYS分析过程可分为以下6个步骤: ①定义参数 ②创建几何模型 ③划分网格 ④加载数据 ⑤求解 ⑥结果分析 1定义参数 1.1指定工程名和分析标题 (1)启动ANSYS软件,选择File→Change Jobname命令,弹出如图所示的[Change Jobname]对话框。 (2)在[Enter new jobname]文本框中输入“plane”,同时把[New log and error files]中的复选框选为Yes,单击确定 (3)选择File→Change Title菜单命令,弹出如图所示的[Change Title]对话框。 (4)在[Enter new title]文本框中输入“2D Plane Stress Bracket”,单击确定。 1.2定义单位

在ANSYS软件操作主界面的输入窗口中输入“/UNIT,SI” 1.3定义单元类型 (1)选择Main Menu→Preprocessor→Element Type→Add/Edit/Delete命令,弹出如图所示[Element Types]对话框。 (2)单击[Element Types]对话框中的[Add]按钮,在弹出的如下所示[Library of Element Types]对话框。 (3)选择左边文本框中的[Solid]选项,右边文本框中的[8node 82]选项,单击确定,。 (4)返回[Element Types]对话框,如下所示 (5)单击[Options]按钮,弹出如下所示[PLANE82 element type options]对话框。

平面问题斜支座的处理 如图5-7所示,为一个带斜支座的平面应力结构,其中位置2及3处为固定约束,位置4处为一个45o的斜支座,试用一个4节点矩形单元分析该结构的位移场。 (a)平面结构(b)有限元分析模型 图5-7 带斜支座的平面结构 基于ANSYS平台,分别采用约束方程以及局部坐标系的斜支座约束这两种方式来进行处理。 (7) 模型加约束 左边施加X,Y方向的位移约束 ANSYS Main Menu: Solution →Define Loads →Apply →-Structural→Displacement On Nodes →选取2,3号节点→OK →Lab2: All DOF(施加X,Y方向的位移约束) →OK 以下提供两种方法处理斜支座问题,使用时选择一种方法。 ?采用约束方程来处理斜支座 ANSYS Main Menu:Preprocessor →Coupling/ Ceqn →Constraint Eqn :Const :0, NODE1:4, Lab1: UX,C1:1,NODE2:4,Lab2:UY,C2:1→OK 或者?采用斜支座的局部坐标来施加位移约束 ANSYS Utility Menu:WorkPlane →Local Coordinate System →Create local system →At specified LOC + →单击图形中的任意一点→OK →XC、YC、ZC分别设定为2,0,0,THXY:45 →OK ANSYS Main Menu:Preprocessor →modeling →Move / Modify →Rotate Node CS →To active CS → 选择4号节点 ANSYS Main Menu:Solution →Define Loads →Apply →Structural →Displacement On Nodes →选取4号节点→OK →选择Lab2:UY(施加Y方向的位移约束) →OK 命令流; !---方法1 begin----以下的一条命令为采用约束方程的方式对斜支座进行处理 CE,1,0,4,UX,1,4,UY,-1 !建立约束方程(No.1): 0=node4_UX*1+node_UY*(-1) !---方法1 end --- !--- 方法2 begin --以下三条命令为定义局部坐标系,进行旋转,施加位移约束 !local,11,0,2,0,0,45 !在4号节点建立局部坐标系 !nrotat, 4 !将4号节点坐标系旋转为与局部坐标系相同 !D,4,UY !在局部坐标下添加位移约束 !--- 方法2 end

《有限元法及其应用》课程作业ANSYS应用分析 学号: 姓名: 专业:建筑与土木工程

角托架的有限元建模与分析 一 、模型介绍 本模型是关于一个角托架的简单加载,线性静态结构分析问题,托架的具体形状和尺寸如图所示。托架左上方的销孔被焊接完全固定,其右下角的销孔受到锥形压力载荷,角托架材料为Q235A 优质钢。角托架材料参数为:弹性模量366E e psi =;泊松比0.27ν= 托架图(厚度:0.5) 二、问题分析 因为角托架在Z 方向尺寸相对于其在X,Y 方向的尺寸来说很小,并且压力荷载仅作用在X,Y 平面上,因此可以认为这个分析为平面应力状态。 三、模型建立 3.1 指定工作文件名和分析标题 (1)选择菜单栏Utility Menu → 命令.系统将弹出Jobname(修改文件名)对话框,输入bracket (2)定义分析标题 GUI :Utility Menu>Preprocess>Element Type>Add/Edit/Delete 执行命令后,弹出对话框,输入stress in a bracket 作为ANSYS 图形显示时的标题。 3.2设置计算类型 Main Menu: Preferences … →select Structural → OK 3.3定义单元类型 PLANE82 GUI :Main Menu →Preprocessor →Element Type →Add/Edit/Delete 命令,系统将弹出Element Types 对话框。单击Add 按钮,在对话框左边的下拉列表中单击Structural Solid →Quad 8node 82,选择8节点平面单元PLANE82。单击ok ,Element Types 对话框,单击Option ,在Element behavior 后面窗口中选取Plane strs w/thk 后单击ok 完成定义单元类型。 3.4定义单元实常数 GUI :Main Menu: Preprocessor →Real Constants →Add/Edit/Delete ,弹出定义实常数对话框,单击Add ,弹出要定义实常数单元对话框,选中PLANE82单元后,单击OK →定义单元厚度对话框,在THK 中输入0.5.

有 限 元 分 析 作 业 作业名称 输气管道有限元建模分析 姓 名 陈腾飞 学 号 3070611062 班 级 07机制(2)班 宁波理工学院

题目描述: 输气管道的有限元建模与分析 计算分析模型如图1所示 承受内压:1.0e8 Pa R1=0.3 R2=0.5 管道材料参数:弹性模量E=200Gpa;泊松比v=0.26。 图1受均匀内压的输气管道计算分析模型(截面图) 题目分析: 由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生。然后根据结构的对称性,只要分析其中1/4即可。此外,需注意分析过程中的单位统一。 操作步骤 1.定义工作文件名和工作标题 1.定义工作文件名。执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮。 2.定义工作标题。执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK按钮。 3.更改目录。执行Utility Menu-File→change the working directory –D/chen 2.定义单元类型和材料属性 1.设置计算类型 ANSYS Main Menu: Preferences →select Structural →OK

2.选择单元类型。执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →apply Add/Edit/Delete →Add →select Solid Brick 8node 185 →OK Options…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框。 图2 3.设置材料属性。执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框。 图3 3.创建几何模型 1. 选择ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK

ANSYS Workbench在铝合金轮毂冲击试验中的应用 摘要:在追求环保节能的汽车行业,轻量化越来越成为高品质的代名词之一。铝合金轮毂以其良好的性能、更轻的重量、回收率高等优势成为轮毂行业的主流。本文以有限元分析软件ANSYS Workbench 为工具,对铝合金轮毂的抗冲击性进行分析和预判,为铝合金轮毂产品的开发人员提供设计依据。 关键词:有限元分析;Workbench;轮毂;冲击 中图分类号:TG11.3 文献标识码: A 文章编号:1673-1069(2016)22-126-2 0 引言 轮毂由轮辋和轮辐部分组成,轮辐又可细分为轮盘和辐条。轮辋有规定的设计标准,但轮辐的形状复杂多变,没有统一的要求。轮毂又叫轮圈,是一个高速旋转件,并且要支撑整个汽车的重量。为保证轮毂性能的合格,主要对其做冲击试验、弯曲疲劳试验和径向疲劳试验。在实际开发和生产过程中,我们发现主要影响轮毂性能合格的是其抗冲击性。 本文通过用ANSYS Workbench软件模拟对轮毂冲击应变的模拟分析,并结合实际实验结果对分析进

行验证,为轮毂开发人员提供可靠的设计依据,进而缩短开发周期、减少开发成本,从而提高企业的竞争力[1]。 1 有限元分析和ANSYS Workbench的简介 1.1 有限元分析简介 有限元分析(Finite Element Analysis,FEA)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 有限元分析是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。 1.2 ANSYS Workbench的简介 ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的

/PREP7 /TITLE,Steady-state thermal analysis of pipe junction /UNITS,BIN ! 英制单位;Use U. S. Customary system of units (inches) ! /SHOW, ! Specify graphics driver for interactive run ET,1,90 ! Define 20-node, 3-D thermal solid element MP,DENS,1,.285 ! Density = .285 lbf/in^3 MPTEMP,,70,200,300,400,500 ! Create temperature table MPDATA,KXX,1,,8.35/12,8.90/12,9.35/12,9.80/12,10.23/12 ! 指定与温度相对应的数据材料属性;导热系数;Define conductivity values MPDATA,C,1,,.113,.117,.119,.122,.125 ! Define specific heat values(比热) MPDATA,HF,2,,426/144,405/144,352/144,275/144,221/144 ! Define film coefficient;除144是单位问题,上面的除12也是单元问题 ! Define parameters for model generation RI1=1.3 ! Inside radius of cylindrical tank RO1=1.5 ! Outside radius Z1=2 ! Length RI2=.4 ! Inside radius of pipe RO2=.5 ! Outside pipe radius Z2=2 ! Pipe length CYLIND,RI1,RO1,,Z1,,90 ! 90 degree cylindrical volume for tank WPROTA,0,-90 ! 旋转当前工作的平面;从Y到Z旋转-90度;;Rotate working plane to pipe axis CYLIND,RI2,RO2,,Z2,-90 ! 角度选择在了第四象限;90 degree cylindrical volume for pipe WPSTYL,DEFA ! 重新安排工作平面的设置;另外WPSTYL,STAT to list the status of the working plane;;Return working plane to default setting BOPT,NUMB,OFF ! 关掉布尔操作的数字警告信息;Turn off Boolean numbering warning VOVLAP,1,2 ! 交迭体;Overlap the two cylinders /PNUM,VOLU,1 ! 体编号打开;Turn volume numbers on /VIEW,,-3,-1,1