(九)常见焊接热处理工艺曲线

9.1铬钼钢的特点是焊接性差,淬硬倾向大,易产生裂纹,与普通碳钢和低合金钢相比,其焊接性能的影响因素比较复杂。铬钼钢在焊接前必须进行300℃±25℃的预热。在焊接过程中因故中断焊接时,必须进行300℃±25℃、15~30min的后热处理,保温缓冷,以减少焊缝中氢的有害影响,降低焊接残余应力,防止裂纹产生。焊接完毕后立即进行热处理,加热范围以焊缝为中心为基准,两侧各不小于焊缝宽度的三倍,且不小于100mm(1Cr5Mo钢炉管为不小于25mm),加热区域以外100mm范围内予以保温,测温采用热电偶,测温点在加热区域内不少于两点,用自动记录仪记录热处理曲线。

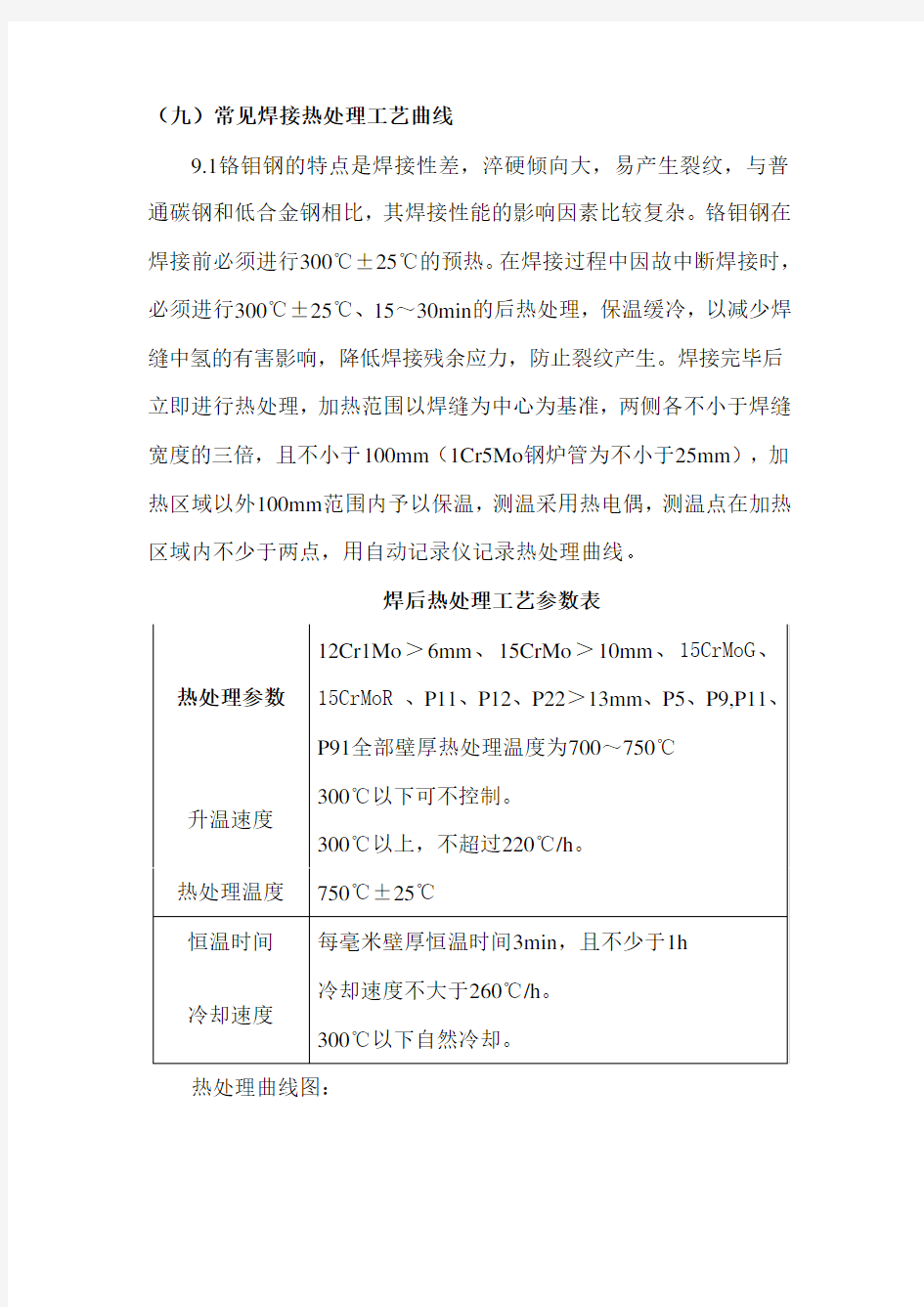

焊后热处理工艺参数表

热处理曲线图:

焊后热处理工艺参数表

热处理曲线图:

焊后热处理工艺参数表

热处理曲线图:

9.2普通碳钢和低合金钢在焊接完毕后进行热处理,保温缓冷,以减少焊缝中氢的有害影响,降低焊接残余应力,加热范围以焊缝为中心为基准,两侧各不小于焊缝宽度的三倍,且不小于100mm,加热区域以外100mm范围内予以保温,测温采用热电偶,管径Φ300mm以上测温点在加热区域内不少于两点,用自动记录仪记录热处理曲线。

焊后热处理工艺参数表

热处理曲线图:

不

大

于

26

0℃

/h

不

大

于

22

0℃

/h

625℃( 30min)

℃

℃

℃

(℃

)

焊后热处理工艺参数表

热处理曲线图:

不

大

于

26

0℃

/h

不

大

于

20

0℃

/h

625℃( 50min)

℃

℃

℃

(℃

)

焊后热处理工艺参数表

热处理曲线图:

不

大

于

20

0℃

/h

不

大

于

16

0℃

/h

625℃( 65mi n)

℃

℃

℃

(℃

)

9.3高强度低合金钢(A312-TP321)在焊接完毕后进行热处理,保温缓冷,以降低焊接残余应力,加热范围以焊缝为中心为基准,两侧各不小于焊缝宽度的三倍,且不小于100mm ,加热区域以外100mm 范围内予以保温,测温采用热电偶,测温点在加热区域内不少于两点,用自动记录仪记录热处理曲线。

焊后热处理工艺参数表

热处理曲线图:

焊后热处理工艺参数表

热处理曲线图:

焊接工艺参数 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

焊接工艺指导书 电弧焊工艺 1 接口 焊条电弧焊的接头主要有对接接头、T形接头、角接接头和搭接接头四种。 1.1 对接接头 对接接头是最常见的一种接头形式,按照坡口形式的不同,可分为I形对接接头(不开坡口)、V形坡口接头、U形坡口接头、X形坡口接头和双U形坡口接头等。一般厚度在6mm以下,采用不开坡口而留一定间隙的双面焊;中等厚度及大厚度构件的对接焊,为了保证焊透,必须开坡口。V形坡口便于加工,但焊后构件容易发生变形;X形坡口由于焊缝截面对称,焊后工件的变形及内应力比V形坡口小,在相同板厚条件下,X形坡口比V形坡口要减少1/2填充金属量。U形及双U形坡口,焊缝填充金属量更少,焊后变形也很小,但这种坡口加工困难,一般用于重要结构。 1.2 T形接头 根据焊件厚度和承载情况,T形接头可分为不开坡口,单边V形坡口和K形坡口等几种形式。T形接头焊缝大多数情况只能承受较小剪切应力或仅作为非承载焊缝,因此厚度在30mm以下可以不开坡口。对于要求载荷的T形接头,为了保证焊透,应根据工件厚度、接头强度及焊后变形的要求来确定所开坡口形式。 1.3 角接接头 根据坡口形式不同,角接接头分为不开坡口、V形坡口、K形坡口及卷边等几种形式。通常厚度在2mm以下角接接头,可采用卷边型式;厚度在2~8mm以下角接接头,往往不开坡口;大厚度而又必须焊透的角接接头及重要构件角接头,则应开坡口,坡口形式同样要根据工件厚度、结构形式及承载情况而定。 1.4 搭接接头 搭接接头对装配要求不高,也易于装配,但接头承载能力低,一般用在不重要的结构中。搭接接头分为不开坡口搭接和塞焊两种型式。不开坡口搭接一般用于厚度在12mm 以下的钢板,搭接部分长度为3~5δ(δ为板厚) 2 焊条电弧焊工艺参数选择 2.1 焊条直径 焊条直径可根据焊件厚度、接头型式、焊缝位置、焊道层次等因素进行选择。焊件厚度越大,可选用的焊条直径越大;T形接头比对接接头的焊条直径大,而立焊、仰焊及横焊比平焊时所选用焊条直径应小些,一般立焊焊条最大直径不超过5mm,横焊、仰焊不超过4mm;多层焊的第一层焊缝选用细焊条。焊条直径与厚度的关系见表4 2.2 焊接电流是焊条电弧焊中最重要的一个工艺参数,它的大小直接影响焊接质量及焊缝成形。当焊接电流过大时,焊缝厚度和余高增加,焊缝宽度减少,且有可能造成咬边、烧穿等缺陷;当焊接电流过小时,焊缝窄而高,熔池浅,熔合不良,会产生未焊透、夹渣等缺陷。选择焊接电流大小时,要考虑焊条类型、焊条直径、焊件厚度以及接头型式、

焊接热处理工艺卡 精品

工艺曲线图: 注意事项: 1. 在加热范围内任意两点的温差应小于 50℃; 2. 保温厚度以40~60mm 为宜; 3. 升、降温时,300℃以下可不控温; 4. 焊后热处理必须在焊接完毕后24h 内进行。 编制 日期 审批 日期 焊接施工工艺卡 企业名称:安徽电力建设第二工程公司 设计卡编号:APCC-GD-WPS-001 产品名称:P91中大口径管焊接工艺卡 所依据的工艺评定报告编号:APCC-PQR-115 焊接位置:2G 、5G 、6G 自动化程度:手工焊 母 材 坡 口 简 类号 B 级号 Ⅲ 与 类号 B 级号 Ⅲ 钢号 SA335-P91 与 母材厚度范围:√对接接头 角接接头 70mm 焊缝金属厚度范围:δ≤h ≤δ+4mm 管子直径范围:√对接接头 角接接头 φ406 其 他: / 坡口检查 √外观检查VT √着色PT 磁粉MT 装配点焊 √手工焊Ds 氩弧焊Ws 二氧化碳气体焊Rb 焊材要求 √焊丝清洁 √焊条烘焙 焊剂温度 焊前预热: 火焰预热 √电阻预热 预热温度:150~200℃ 层间温度:200~300℃ 焊嘴尺寸: M10×L65×φ6 钨极型号/尺寸: Wce-20,φ2.5 焊接技术: 导电嘴与工件距离: / 清理方法: 机械法清理 无摆动或摆动焊: 略摆动 焊接方向: 由左至右、由下至上 工 艺 参 数 层 道 次 焊接方法 焊材 极 性 焊接参数 焊剂或 气体 保护气体流量L/Min 背面保护气体流 量L/Min 气体后拖 保护时间S 牌号 规 格 (mm ) 电流(A ) A 电压 (V ) 焊速 mm/Min 150~250 200~300 ≤300℃ 温度(℃) 时间 6(h ) 80~100℃/2 ≤90℃/h ≤90℃/h 750~770℃

锅炉管焊接热处理工艺规程 1 总则 本工艺规程适用于低碳和低合金钢锅炉管道焊接接头消除残余应力的焊后热处理,不涉及发生相变和改变金相组织的其他热处理方法。 2 、引用标准及参考文献 NB/T47015—2011 《压力容器焊接规程》 SH3501—2011 《石油化工有毒可燃介质管道工程施工及验收规》 GB50236—2011 《现场设备、工业管道焊接工程施工及验收规程》 3、焊前预热 3.1材料性能分析 部分锅炉管道采用低合金耐热钢,材料具有良好的热稳定性能,是高温热管道的常用材料,由于材料中存在铬、钼合金成分,材料的淬硬倾向大,施工中采用焊前预热、焊后热处理的工艺措施,来获得性能合格的焊接接头。 3.2管道组成件焊前预热应按表1的规定进行,中断焊接后需要继续焊接时,应重新预热,焊接是保持层间温度不小于150℃。 3.3 当环境温度低于10℃时,在始焊处100mm围,应预热到50℃以上。 表1 管道组成件焊接前预热要求

4 设备和器材 4.1焊后热处理必须采用自动控制记录的“热处理控制柜”控制温度。4.2“热处理控制柜”需满足下列要求: 4.2.1能自动控制、记录热处理温度。 4.2.2控制柜、热电偶和补偿导线组合后的温度误差≤±10℃。 4.2.3柜所有仪表、仪器需经法定计量单位校验合格,使用时校验合格证须在有效期。 4.3热电偶 4.3.1焊接接头焊后热处理须采用热电偶测温控温。 4.3.2热电偶需满足如下要求: 4.3.2.1量程为热处理最高温度的1.5倍,精度等级为1.0;控温柜和补偿导线的组合温差波动围≤±10℃。 4.3.2.1按校验周期进行强制校验,使用时校验合格证须在有效期。 4.4加热器 4.4.1焊后热处理必须采用可实现自动指示控制记录的电加热绳或履带加热板加热。 4.4.2管壁厚大于25mm的焊接接头宜采用感应法加热。 4.5热处理设备由经培训合格的专人管理和调试,使用时应放置在防雨防潮的台架上。 4.6保温材料 热处理所用保温材料应为绝缘无碱超细玻璃棉或复合硅酸盐毡,且应有质量证明及合格证。

热处理工艺规程(工艺参数) 编制: 审核: 批准: 生效日期: 受控标识处:

分发号: 目录 1.主题内容与适用范围 (1) 2.常用钢淬火、回火温度 (1) 要求综合性能的钢种 (1) 要求淬硬的钢种 (4) 要求渗碳的钢种 (6) 几点说明 (6) 3.常用钢正火、回火及退火温度 (7) 要求综合性能的钢种 (7) 其它钢种 (8) 几点说明 (8) 4.常用钢去应力温度 (10) 5.各种热处理工序加热、冷却范围 (12) 淬火………………………………………………………………………………………………1 2 正火及退火 (14) 回火、时效及去应力 (15) 工艺规范的几点说明 (16) 6.化学热处理工艺规范 (17) 氮化 (17) 渗碳 (20) 7.锻模热处理工艺规范 (22) 锻模及胎模 (22) 切边模 (24) 锻模热处理注意事项 (25) 8.有色金属热处理工艺规范 (26) 铝合金的热处理 (26) 铜及铜合金 (26)

9.几种钢锻后防白点工艺规范 (27) 第Ⅰ组钢 (27) 第Ⅱ组钢 (28) 1.主题内容与适用范围 本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。 本标准适用于汽轮机、燃气轮机产品零件的热处理生产。 2.常用钢淬火、回火温度 要求综合性能的钢种:

注:①采用日本材料时,淬火温度为960~980℃,回火温度允许比表中温度高10~30℃。 ②有效截面小于20mm者可采用空冷。 要求淬硬的钢种(新HRC>30)

华尔泰经贸有限公司铸钢件产品热处理艺规范 随着铸造件产品种类增多,对外业务增大,方便更好的管理铸造件产品,特制定本规定,要求各部门严格按照规定执行。 1目的: 为确保铸钢产品的热处理质量,使其达到国家标准规定的力学性能指标,以满足顾客的使用要求,特制定本热处理工艺规范。2范围 本规范适用于本公司生产的各种精铸、砂铸产品的热处理,材质为各种低碳钢、中碳钢、低合金钢、中合金钢、高合金钢、铸铁及有色合金。 3术语 3.1退火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 降温出炉的操作工艺。 3.2正火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 从炉中取出,在空气中冷却下来的操作工艺。 3.3淬火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 快速冷却的操作工艺。 3.4回火:指将淬火后的铸钢产品加热到规定的温度范围,经保温一 段时间后出炉,冷却到室温的操作工艺。 3.5调质:淬火+回火 4 职责

4.1热处理操作工艺由公司技术部门负责制订。 4.2热处理操作工艺由生产部门负责实施。 4.3热处理操作者负责教填写热处理记录,并将自动记录曲线转换到 热处理记录上。 4.4检验员负责热处理试样的力学性能检测工作,负责力学性能检测 结论的记录以及其它待检试样的管理。 5 工作程序 5.1每次装炉前应对设备进行检查,把炉底板上的氧化渣清除干净, 错位炉底板应将其复位后再装,四周应留有足够的间隙,轻拿轻放,装炉应结实,摆放合理。 5.2装炉时大铸件产品放在下面,对易产生热处理变形的铸件,必须 作好防变形或反变形处理,力学性能试样应装在高温区,对特别小的铸件采用铁桶或其它框类工装集中盛放。 5.3炉车上的铸钢件入炉时,应缓慢推进,仔细观察铸钢件是否与炉 壁碰撞,关闭炉门,通电后应经常观察炉内工作状况。 5.4作好铸件产品后续热处理的准备工作,严格控制出炉温度,对水 淬铸件应控制入水时间,水池应有足够水量,以保证淬火质量。 5.5作业计划应填写同炉热处理铸件产品的材质、名称、规格、数量、 时间等要素,热处理园盘记录纸可多次使用,但每处理一次都必须与热处理工艺卡上的记录曲线保持一致。 6 不合格品的处置 6.1热处理试样检验不合格,应及时通知相关部门。

1. 范围 本方案针对六盘水煤基气化替代燃料项目一期工程A标段工艺管线对接焊缝及设备局部需要进行热处理部位而编制的焊后热处理的基本要求,本工程采用履带式陶瓷电加热板加热,使用热电偶检测温度。 2.目的 本方案的制定用于正确的指导现场操作工人进行正确的进行焊前预热和焊后热处理。为降低或消除焊接接头的残余应力,防止产生裂纹、改善焊缝和热影响区的金属组织与性能,应根据材料的淬硬性、焊件厚度及使用条件等综合考虑进行焊接预热和焊后热处理。 3. 编制依据 3.1 《现场设备工业管道焊接工程施工及验收规范》GB50236-98 3.2 《工业金属管道工程施工及验收》GB50235-97 3.3 《钢制压力容器焊接规程》JB4709-2000. 3.4 《石油化工工程鉻钼耐热钢管道技术规程》SH3520-91 3.5 《石油化工低温钢焊接规程》SH-T3525-2004 4.准备工作 4.1 人员资格 参与热处理工作的操作工应熟悉热处理设备的性能,熟悉本工程所采用的热处理各项技术参数。 4.2 设备准备 本工程采用履带式电加热板进行加热,各项技术参数如下:产品型号:DJK-120型 输出功率(P ):120KW 最大 ):0~1000℃ 温控范围(I 输出 输出电压(V ):380V /三相四线 输入 控温点:3点 ):220V/50HZ 输出电压(V 输出 记录点:6点 5.热处理流程 焊口拍片→工件接收(若合格)→固定加热板→固定热电偶→保温包裹→检查各连线→送电→加热→记录→断电→拆除各连线→拆除热电偶、加热板→资料整理 6.热处理详细描述 A.在进行包扎加热板前,应检查以下几项内容: ?检查工件是否清洁和去除油脂。 ?检查工件表面是否有缺陷。

1 目的 为了规范压力管道等焊件的焊前预热和焊后热处理工艺,保证焊接工程质量,特制定本工艺标准。 2 适用范围 本标准适用于公司承接的工业与公用压力管道焊接工程的焊前预热和焊后热处理。 3 引用标准 GB50236《现场设备、工业管道焊接工程施工及验收规范》 4 定义 预热:焊接开始前,对焊件的全部(或局部)进行加热的工艺措施。 焊后热处理:焊后,为改善焊接接头的组织和性能或消除残余应力而进行的热处理。 5 焊前预热和焊后热处理的一般要求 5.1焊前预热 5.1.1 焊接工艺人员应根据母材的化学成份、焊接性能、厚度、焊接接头的拘束程度、焊接方法、焊接环境和所执行的施工工艺标准要求等综合考虑是否进行焊前预热,必要时可通过试验确定。 5.1.2 焊前预热温度应符合设计或焊接施工工艺标准的规定,当无规定时,焊前预热温度宜采用表1的规定。 精品文档,欢迎下载

5.1.3 预热的加热方式一般采用氧-乙炔焰加热或电加热带加热法。预热的温度应用热电偶、测温笔等测出。当温度达到要求时才能进行焊接。5.1.4 焊前预热的加热范围,应以焊缝中心为基准,每侧不应小于焊件厚度的3倍。 5.1.5 要求焊前预热的焊件,其层间温度应在规定的预热温度范围内。5.1.6 当焊件温度低于0℃时,所有钢材的焊缝应在始焊处100mm范围内预热到15℃以上。 5.1.7 不同钢号相焊时,预热温度按预热温度要求较高的钢号选取。 5.1.8 当采用钨极氩弧焊打底时,焊前预热温度可按表1规定的下限温度降低50℃。 5.1.9 当用热加工法下料、开坡口、清根、开槽或施焊临时焊缝时,亦需考虑预热要求。 5.2 焊后热处理 精品文档,欢迎下载

焊接工艺参数的选择 手工电弧焊的焊接工艺参数主要条直径、焊接电流、电弧电压、焊接层数、电源种类及极性等。 1.焊条直径 焊条直径的选择主要取决于焊件厚度、接头形式、焊缝位置和焊接层次等因素。在一般情况下,可根据表6-4按焊件厚度选择焊条直径,并倾向于选择较大直径的焊条。另外,在平焊时,直径可大一些;立焊时,所用焊条直径不超过5mm;横焊和仰焊时,所用直径不超过4mm;开坡口多层焊接时,为了防止产生未焊透的缺陷,第一层焊缝宜采用直径为3.2mm的焊条。 表6-4 焊条直径与焊件厚度的关系mm 焊件厚度 ≤2 3~4 5~12 >12 焊条直径 2 3.2 4~5 ≥15 2.焊接电流 焊接电流的过大或过小都会影响焊接质量,所以其选择应根据焊条的类型、直径、焊件的厚度、接头形式、焊缝空间位置等因素来考虑,其中焊条直径和焊缝空间位置最为关键。在一般钢结构的焊接中,焊接电流大小与焊条直径关系可用以下经验公式进行试选: I=10d2 (6-1) 式中 I ——焊接电流(A); d ——焊条直径(mm)。 另外,立焊时,电流应比平焊时小15%~20%;横焊和仰焊时,电流应比平焊电流小10%~15%。 3.电弧电压 根据电源特性,由焊接电流决定相应的电弧电压。此外,电弧电压还与电弧长有关。电弧长则电弧电压高,电弧短则电弧电压低。一般要求电弧长小于或等于焊条直径,即短弧焊。在使用酸性焊条焊接时,为了预热部位或降低熔池温度,有时也将电弧稍微拉长进行焊接,即所谓的长弧焊。 4.焊接层数 焊接层数应视焊件的厚度而定。除薄板外,一般都采用多层焊。焊接层数过少,每层焊缝的厚度过大,对焊缝金属的塑性有不利的影响。施工中每层焊缝的厚度不应大于4~5mm。

1总则 1.1本守则适用于本公司碳素钢及低合金钢压力容器及受压元件的焊后热处理。 1.2本守则规定了钢制压力容器热处理通用工艺要求,具体实施应按图纸设计的要求和专业工艺文件的规定执行。 2要求 2.1人员及职责 2.1.1 热处理操作人员应经培训、考核合格,取得上岗证,方可进行焊后热处理操作。 2.1.2 焊后热处理工艺由热处理工艺员编制,热处理责任工程师审核。 2.1.3 热处理操作人员应严格按照焊后热处理工艺进行操作,并认真填写原始操作记录。 2.2 设备及装置 2.2.1能满足焊后热处理工艺要求; 2.2.2在焊后热处理过程中,对被加热件无有害的影响; 2.2.3 能保证被加热件加热部分均匀热透; 2.2.4能够准确地测量和控制温度; 2.2.5在整个热处理过程中应当连续记录; 2.2.6炉外加热时,热电偶的布置应满足工艺标准的要求; 2.2.7被加热件经焊后热处理之后,其变形能满足设计及使用要求。 3焊后热处理方法 3.1炉内热处理 3.1.1 焊后热处理应优先采用在炉内加热的方法,其热处理炉应满足GB9452的有关规定。3.1.2 被加热件应整齐地安置于炉内的有效加热区内,并保证炉内热量均匀、流通。在火焰炉内热处理时应避免火焰直接喷射到工件上。 3.1.3为了防止拘束应力及变形,对薄壁大直径容器,内部应加支撑。卧式容器底部应放鞍式支座,支座间距不大于2米且底部应垫平。 3.1.4有密封面和有高精度螺孔的部位应加以保护,可用机油和石墨粉膏剂涂于被保护面,然后用石棉布包扎。

3.2分段热处理 焊后热处理允许在炉内分段进行。对于超出炉子长度需要分段热处理的大件,其重复加热长度应不小于1.5米;露在炉外靠近炉门处应采取合适的保温措施,保温长度不得小于1米。 3.3炉外热处理 产品整体炉外热处理热处理时,在满足2.2的基础上,还应注意: a)考虑气候变化,以及停电等因素对热处理带来的不利影响及应急措施; b)应采取必要的措施,保证被加热件温度的均匀稳定,避免被加热件、支撑结构、底座等因热胀冷缩而产生拘束应力及变形 3.4局部热处理 3.4.1 B、C、D类焊接接头,球形封头与圆筒相连的A类焊接接头以及缺陷焊补部位,允许采用局部热处理方法。 3.4.2局部热处理时,焊缝每侧加热宽度不小于钢材厚度δs的2倍(δs为焊接接头处钢材厚度);接管与壳体相焊时加热宽度不得小于钢材厚度δs的6倍。 3.4.3靠近加热区的部位应采取保温措施,使温度梯度不致影响材料的组织和性能。 4热处理工艺规范 4.1工件装炉温度和出炉温度应低于400℃。但对厚度差较大、结构复杂、尺寸稳定性要求较高、残余应力值要求较低的被加热件,其入炉或出炉时的炉内温度一般不宜超过300℃。 4.2 焊件升温至400℃后,加热区升温速度不得超过(5000/δs)℃/h,且不得超过200℃/h,最小可为50℃/h。 4.3 升温时,加热区内任意5000mm长度内的温差不得大于120℃。 4.4 保温时,加热区内最高与最低温度之差不宜超过65℃。 4.5 升温保温期间,应控制加热区气氛,防止焊件表面过度氧化。 4.6 炉温高于400℃时,加热区降温速度不得超过(6500/δs)℃/h,且不得超过260℃/h,最小可为50℃/h. 4.7 焊件按出炉温度出炉后应在静止空气中继续冷却。 4.8 常用钢号推荐的焊后热处理保温温度和保温时间见表1

1、范围 本标准规定了碳钢、低合金钢焊接构件的焊后热处理工艺。 本标准适用于锅炉、压力容器的碳钢、低合金钢产品,以改善接头性能,降低焊接残余应力为主要目的而实施的焊后热处理。其他产品的焊后热处理亦可参照执行。 2、引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修改,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB9452-1988 热处理炉有效区测定方法。 3、要求 3.1 人员及职责 3.1.1 热处理操作人员应经培训、考核合格,取得上岗证,方可进行焊后热处理操作。 3.1.2 焊后热处理工艺由热处理工艺员编制,热处理责任工程师审核。 3.1.3 热处理工应严格按焊后热处理工艺进行操作,并认真填写原始操作记录。 3.1.4 热处理责任工程师负责审查焊后热处理原始操作记录(含时间—温度自动记录曲线),核实是否符合焊后热处理工艺要求,确认后签字盖章。 3.2 设备 3.2.1 各种焊后热处理及装置应符合以下要求: a)能满足焊后热处理工艺要求; b)在焊后热处理过程中,对被加热件无有害的影响; c)能保证被加热件加热部分均匀热透; d)能够准确地测量和控制温度; e)被加热件经焊后热处理之后,其变形能满足设计及使用要求。 3.2.2 焊后热处理设备可以是以下几种之一: a)电加热炉;

b)罩式煤气炉; c)红外线高温陶瓷电加热器; d)能满足焊后热处理工艺要求的其他加热装置 3.3 焊后热处理方法 3.3.1 炉内热处理 a) 焊后热处理应优先采用在炉内加热的方法,其热处理炉应满足GB9452的有关规定。在积累了炉温与被加热件的对应关系值的情况下,炉内热处理时,一般允许利用炉温推算被加热件的温度,但对特殊或重要的焊接产品,温度测量应以安置在被加热件上的热电偶为准。 b) 被加热件应整齐地安置于炉内的有效加热区内,并保证炉内热量均匀、流通。在火焰炉内热处理时应避免火焰直接喷射到工件上。 c) 为了防止拘束应力及变形的产生,应合理安置被加热件的支座,对大型薄壁件和结构、几何尺寸变化悬殊者应附加必要的支撑等工装以增加刚性和平衡稳定性。 3.3.2 分段热处理 焊后热处理允许在炉内分段进行。被加热件分段进行热处理时,其重复加热长度不小于1500mm。被加热件的炉外部分,应采取合适的保温措施,使温度梯度不致影响材料的组织和性能。 3.3.3 整体炉外热处理 进行整体炉外热处理时,在满足3.2.1的基础上,还应注意: a)考虑气候变化,以及停电等因素对热处理带来的不利影响及应急措施; b)应采取必要的措施,保证被加热件温度的均匀稳定,避免被加热件、支撑结构、底座等因热胀冷缩而产生拘束应力及变形 3.3.4 局部热处理 B、C、D类焊接接头,球形封头与圆筒相连的A类焊接接头以及缺陷焊补部位,允许采用局部热处理方法。局部热处理时,焊缝每侧加热宽度不小于钢材厚度δs的2倍(δs为焊接接头处钢材厚度);接管与壳体相焊时加热宽度不

热处理工艺规程B/Z61.012-95 (工艺参数) 2005年12月5日

目录 1.主题内容与适用范围 (1) 2.常用钢淬火、回火温度 (1) 2.1要求综合性能的钢种 (1) 2.2要求淬硬的钢种 (4) 2.3要求渗碳的钢种 (6) 2.4几点说明 (6) 3.常用钢正火、回火及退火温度 (7) 3.1要求综合性能的钢种 (7) 3.2其它钢种 (8) 3.3几点说明 (8) 4.常用钢去应力温度 (10) 5.各种热处理工序加热、冷却范围 (12) 5.1淬火……………………………………………………………………………………………1 2 5.2 正火及退火 (14) 5.3回火、时效及去应力 (15) 5.4工艺规范的几点说明 (16) 6.化学热处理工艺规范 (17) 6.1氮化 (17) 6.2渗碳 (20) 7.锻模热处理工艺规范 (22) 7.1锻模及胎模 (22) 7.2切边模 (24) 7.3锻模热处理注意事项 (25) 8.有色金属热处理工艺规范 (26) 8.1铝合金的热处理 (26) 8.2铜及铜合金 (26) 9.几种钢锻后防白点工艺规范 (27) 9.1第Ⅰ组钢 (27) 9.2第Ⅱ组钢 (28)

热处理工艺规程(工艺参数) 1.主题内容与适用范围 本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。 本标准适用于汽轮机、燃气轮机产品零件的热处理生产。 2.常用钢淬火、回火温度 2.1 要求综合性能的钢种: 表1

管道焊后热处理方案

陕西陕化煤化工节能减排技改项目管道焊缝热处理方案 施工单位:陕西化建 编制人: 审核人: 批准人: 陕西化建陕西陕化煤化工有限公司节能减排技改项目项目经理部 2011-05-25

目录 1.适用范围。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。3 2.编制目的.。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。3 3.编制依据。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。3 4.工程概况。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。3 5.责任和义务。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。3 6.施工准备。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。3 7.热处理施工流程。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。4 8. 质量保证措施。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。6 9. 安全注意事项。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。7 10.劳动力安排。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。9 11主要施工措施用料一览表。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。9 12主要施工机械设备。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。10

京隆发电有限公司烟气脱硝改造工程 钢结构焊接热处理工艺 施工措施 批准: 审核: 编制: 南京龙源环保有限公司京隆项目部

目录 一、编制依据 (2) 二、材料介绍 (2) 三、焊接施工流程 (3) 四、焊接工艺参数的选择 (3) 五、现场焊接顺序: (4) 六、现场技术管理 (9) 七、作业的安全要求及措施 (9)

内蒙京隆电厂2×600MW机组烟气脱硝工程,SCR钢架的主立柱、梁、垂直支撑全部采用"H"型钢,母材材质为Q345(属低合金结构钢),钢架主立柱采用分段对接方式连成一体,其中"H"型钢的腹板采用高强螺栓连接,翼缘板之间的连接采用对接焊接方式。 一、编制依据 1.1《火电施工质量检验及评定标准》(焊接篇)1996年版。 1.2《火力发电厂焊接技术规程》DL/T869-2004。 1.3《电力建设安全工作规程》(第1部分:火力发电厂) DL5009.1—2002。1.4《火力发电厂焊接热处理技术规程》DL/T819-2002。 1.5《管道焊接超声波检验技术规程》DL/T820-2002。 1.6《焊接材料质量管理规程》JB/T3223-1996。 1.7京隆电厂脱硝钢架安装相关图纸 1.8《工程建设标准强制性条文》(电力工程部分)2006版。 二、材料介绍 1. Q345化学成分如下表(%): 2.Q345力学性能如下表(%): 其中壁厚介于16-35mm时,σs≥325Mpa;壁厚介于 35-50mm时,σs≥295Mpa

3. Q345钢的焊接特点 3.1 碳当量(Ceq) Ceq=0.49%,大于0.45%,可见Q345钢焊接性能不是很好,需要在焊接时制定严格的工艺措施。 3.2 Q345钢在焊接时易出现的问题 3.2.1 热影响区的淬硬倾向 Q345钢在焊接冷却过程中,热影响区容易形成淬火组织-马氏体,使近缝区的硬度提高,塑性下降。结果导致焊后发生裂纹。 3.2.2 冷裂纹敏感性 Q345钢的焊接裂纹主要是冷裂纹。 三、焊接施工流程 1、坡口清理准备→点固→焊前预热→焊接→施焊→自检/专检→焊后热处理→无损检验(合格)焊接材料的选用 2、由于Q345钢的冷裂纹倾向较大,应选用低氢型的焊接材料,同时考虑到焊接接头应与母材等强的原则,选用E5015 (J507)型电焊条。 3、对于要求焊接的部位严格按图纸要求施焊,注意坡口角度、间隙及焊角高度。 4、焊接过程应注意层间清理和层间检查,确保无裂纹、气孔、夹渣等缺陷,方可继续施焊。 5、焊接过程应注意接头和收弧质量,接头应熔合良好,收弧时弧坑应填满,以防弧坑裂纹。 6、焊接工作应一气呵成,更换焊条时应迅速,中途不应无故停顿,注意层间熔化,避免出现夹沟。焊接过程中途因故停止后重新焊接时,必须检查焊缝表面是否有裂纹、气孔、生锈、水迹等,发现问题及时处理。 四、焊接工艺参数的选择

轴承钢热处理工艺参数 时间:2010-06-14 08:59:46 来源:机械社区作者:

轴承钢是质量要求很严格的钢类。目前对轴承钢提出的要求有:用户免加工和检查、提高质量、规格细化和提高尺寸精度等,而且,对这些要求的重要程度越来越高。为满足这些要求,JFE制钢使用了各种保证产品质量和进行精加工的设备生产轴承钢。这些设备与新开发的提高质量的技术相结合,可以生产尺寸范围宽、质量高、附加值高的热处理和热轧轴承钢。 JFE轴承钢制造技术的特点是: 1)表面质量精细加工和质量检查体系 用对钢坯进行火焰清理和将连铸坯轧制成小型圆坯的方法,均匀去除表面瑕疵、皮下夹杂物和脱碳层。对质量要求特别高的材料,实施钢坯扒皮作业高度清除缺陷。为保证小型圆坯的表面质量,用自动涡流探伤仪和磁粉探伤仪进行检查;对内部缺陷,用圆坯全断面超声波探伤仪检测内部孔隙和夹杂物。 2)轴承钢的精细制造技术和质量保证 在线材-棒材厂,在棒材轧制线上增设线材轧制线,进行联合轧制。对棒材和线材都采用4辊精轧机进行精轧,棒钢的尺寸精度在0.01mm以下,用户可以省略扒皮和拉拔加工。对线材可进行自由尺寸轧制,并可以生产Φ4.2mm的小尺寸线材。由于把线材已经轧制到锻造的尺寸,所以用户可以省略拔丝、热处理和表面处理工序。 3)提高钢的洁净度 近年来,JFE制钢为了提高钢的洁净度,采用了PERM(加减压精炼)、LF(炉外精炼炉)对钢的生产工艺进行了改进。PERM法是在转炉冶炼时,使氮、氢等气体溶解在钢中,然后,用RH炉(真空脱气)迅速减压,使钢中产生气体,利用这种气体捕捉并排除钢液中的夹杂物。 JFE制钢还在2008年新建LF炉,大大提高了夹杂物的去除能力。采用上述工艺和设备的效果是:与原有工艺相比,夹杂物个数预测指数减少34%、夹杂物最大直径指数减少29%、夹杂物最大直径指数分布的标准偏差减少了73%。 由于采用了具有上述特点的制造技术,JFE制钢今后将继续向用户 轴承钢资料

鞍钢凌钢朝阳100万t/a焦化项目煤气净化及公辅设施安装工程 12CrMoV 焊 接 及 热 处 理 施 工 方 案 编制: 审核: 批准: 日期:

12CrMoV压力管道焊接及热处理施工方案 一、工程概况 鞍钢凌钢100万t/a焦化工程,由干熄焦沿外线管廊到焦化边界接点的中压过热蒸汽管道。工艺管道材质为12CrMoV,规格Φ245*18mm; 计划开工时间:2008年8月12日开工,2008年10月30日竣工;总工期:80天。 二、编制依据 1.《压力管道安全管理与监察规定》〔劳部1996-140号〕 2.《工业金属管道工程施工及验收规范》〔GB50235–97〕 3.《工业金属管道工程质量检验评定标准》〔GB50184–93〕 4.《现场设备、工业管道焊接工程施工及验收规范》〔GB50236-98〕 5.《压力容器无损检测》〔JB/T4730–2005〕 6.管道施工图 三、焊接材料及管理 1.焊条、焊丝、等均应有制造厂的质量合格证或质保书。凡无合格证或质保书及对其质量有怀疑时,应按焊材批号抽查试验合格后方可使用。 2.施工现场应设置焊材二级库,并由专人负责焊材的管理,做好焊材的烘干、发放、回收工作并做好烘干、发放、回收记录。 3.焊材应存放在干燥通风良好的库房内。各种型号、规格的焊材应分类堆放防止混淆。 4.焊条使用前应按焊条使用说明书的要求进行烘干,焊条重复烘干不应超过两次。 5.焊条使用时应装入100~125℃的保温桶内随取随用,桶内焊条不应超过半个工时。 6.氩弧焊所采用的氩气应符合现行国家标准《氩气》GB4842的规定,且纯度不应低于99.96﹪。 7.手工钨极氩弧焊,宜采用铈钨极或钍钨极。 8.焊材的领用、发放,管理人员应根据焊接工艺卡或工艺指导书所制定的工艺

P91钢与P22钢焊接及热处理工艺 摘要:现场施工中碰到了SA335-P91、SA335-P22两种不同合金成分的异种钢焊接,焊缝金属组织容易发生马氏体转变,产生脆性组织,造成焊缝冷裂,且由于碳迁移造成接头强度低。通过对SA335-P91及SA335-P22材料的焊接性能分析,提出解决存在问题的施工工艺措施,确定可行的焊接及热处理工艺。 关键词:P91 P22 异种钢焊接及热处理 1.前言 在锅炉机组安装中,主蒸汽出口总管因图纸设计更改,其中两个三通管件的材料采用了SA335-P91钢。其余预制管道材质为SA335-P22钢。这两种钢材化学成分差异大,焊接控制不好则容易产生焊缝冷裂纹和焊接接头机械强度低。为了保证安装的焊接工程质量,需制定合理的焊接及热处理工艺指导现场施工。 2.材料简介 SA335-P22钢属于珠光体耐热钢,马氏体开始转变温度为430℃~450℃,焊接性能好,具有较高的热强性、热稳定性、抗腐蚀性及良好的塑性。SA335-P91钢为马氏体高合金耐热钢材,其最高使用温度650℃,高温性能更好。两种钢材的化学成分和机械性能见表1,表2. 表1 P91与P22钢的化学成分 % 表2 P91与P22钢的机械性能

钢号最小屈服强度 σb/MPa 最小抗拉强度 σs/MPa 最小纵向延伸率 δ/% 最大硬度 /HB SA335-P91 SA335-P22 415 205 585 415 20 30 250 163 3.焊接性能 一、焊后冷裂倾向 高合金钢中,Cr、Mo、V等合金元素使C曲线强烈右移,增加钢的淬透性,在焊后冷却过程中,焊缝及其热影响区过热区易产生马氏体转变,生成的马氏体脆性组织使焊缝及热影响区的冷裂倾向大,焊缝产生冷裂纹。 二、碳迁移形成低强脆性接头 由于是高合金与低合金相连接,焊缝两侧合金元素成分差异大,在焊缝熔合区两侧易产生增碳和脱碳现象,高合金侧增碳产生粗大碳化物,低合金侧脱碳形成较宽低强度F带,由此焊后焊接接头强度低,且脆性大。 三、热影响区软化 在焊接过程中,母材被加热到A c1附近的回火区内出现极不均匀的从马氏体到奥氏体的分解产物、聚合碳化物和大量的铁素体,接近钢的退火状态,称为软化区。该区在长期高温载荷作用下,持久强度和塑性大幅度下降,其软化层厚度与在A c1附近停留的时间成正比。 要解决不同合金焊接产生的以上问题,焊接时就要采取焊前预热措施,焊接过程中控制层间温度,以降低和减小焊接热应力和焊后残余应力,避免在焊接过程中发生马氏体转变,防止产生淬硬组织,降低焊缝的冷裂倾向,防止冷裂纹产生。焊接完成后要及时进行焊后热处理,消除焊接残余应力,并使焊缝组织转变成具有良好机械性能的珠光体组织,提高焊接接头强度。 4.焊接及热处理工艺 焊接施工中我们选用的焊接材料为:打底采用焊丝为ER90S-B9,焊丝直径为Φ2.5,焊条选用E9015-B9,焊条直径为Φ3.2/Φ4.0。 为防止在焊接中热影响区过热组织脆化,焊接工程中采用较小的焊接线能量

Heat Treatment and PWHT Procedures 热处理及焊后热处理程序

TABLE OF CONTENTS 目录 1.0SCOPE范围 (1) 2.0REFERENCES参考文件 (1) 3.0EQUIPMENT设备 (1) 4.0HEATING METHODS加热方法 (1) 5.0HEATING AND COOLING RATES加热和冷却速率 (1) 6.0HOLDING TEMPERATURES AND ALLOWABLE RANGES保温温度和容许范围 (2) 7.0INTERRUPTED POSTWELD HEAT TREATMENTS不规则的焊后热处理 (2) 8.0TEMPERATURE CONTROL AND RECORDING温度控制和记录 (3) 9.0RECORDING POSTWELD HEAT TREATMENT CYCLE焊后热处理记录周期 (4) 10.0HARDNESS TESTED REQUIRMENTS AFTER PWHT热处理后的硬度测试要求 (5) 11.0PRETECT DEFORMATION DURING HEAT TREATMENT热处理期间的防变形 (5) 12.0RECORDS记录 (5) Attachment and Appendix List 附件附录清单 ATTACHMENT1:PWHT REPORT附件1:焊后热处理报告 (5)

1.0S C O P E范围 1.1This procedure specifies detailed requirements for performing post weld heat treatment(PWHT) 该程序规定了进行焊后热处理的详细要求。 1.2This procedure was written to meet the requirements of ASME B31.3for heat treat temperatures,holding times,heating and cooling rates,and permissible heat treating methods when PWHT is required. 该程序是根据ASME B31.3中针对焊后热处理的处理温度、保温时间、加热和冷却速率以及允许的加热方法来拟写的。 2.0R E F E R E N C E S参考文件 Doc.No.Document Title ASME B31.3-2012Process Piping工艺管道 3.0E Q U I P M E N T设备 3.1Certification of equipment shall be provided upon request. 应当根据需要提供设备的证书。 3.2Calibration certificate of temperature indicator shall be submitted and approved before use. 使用温度指示器之前应当提交校准证书并获得批准。 3.3Recalibration reference paragraph9.2. 参考段落9.2中关于重校的内容。 4.0H E A T I N G M E T H O D S加热方法 4.1Gas heating method be utilized to perform PWHT 利用燃气加热法来进行焊后热处理。 4.2Any other PWHT method requires prior approval of customer before use. 使用任何其它焊后热处理方法之前都要客户的批准。 5.0H E A T I N G A N D C O O L I N G R A T E S加热和冷却速率 5.1.The rate of the heating at the temperature above300Deg.C(572°F)shall not exceed220Deg.C(428°F)/Hr.for pipe wall thickness up to and including25mm(0.984in)/T maximum.For maximum pipe wall thickness more than25mm(0.984in)/T,the heating rate shall be(5588/T Where T=pipe wall thickness in mm). 对于最大壁厚为25mm(0.984in)的管道,300℃(572°F)之后的加热速度不应超过220℃(428°F)/小时。对于最大壁厚超过25mm(0.984in)的管道,加热速度为5588/T(T=管道壁厚mm数)。 5.2The rate of Cooling from the Soak temperature to a temperature above300Deg.C(572°F)shall not exceed275Deg.C(527°F)/ Hr.For pipe wall thickness up to and including25mm(0.984in)/T in maximum.For maximum pipe wall thickness over than25mm (0.984in)/T,the Cooling shall be(6985/T Where T=pipe wall thickness in mm).

目录 1、概况........................................ 2、编制依据.................................... 3、焊接工艺控制程序............................ 4、焊接工艺要求................................ 5、焊后热处理.................................. 6、管道安装.................................... 7、管道吊装..................................... 8、主要程序控制点.............................. 9、成果保护..................................... 10、职业安全健康及环境管理....................... 11、主要工机具、人力组合及施工计划...............

1、概况 咸阳60万吨/年吨甲醇项目空分装置(271)及压缩机厂房(671)区域共有高压蒸汽管线470米,管线材质均为12Cr1MoVG,管道主要尺寸主要为325*28及450*38的厚皮管道,此合金钢管道材料需要做焊前预热、焊后后热及焊后热处理,以降低焊接接头的残余应力,改善焊缝及近缝区的组织性能。因此编制此方案指导合金钢管道的施工及热处理 2、编制依据 2.1《现场设备、工艺管道焊接工程施工及验收规范》GB50236-98 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3报甲方批准的焊接工艺评定 2.4《锅炉压力容器、压力管道焊工考试与管理规则》国家质量监督局 2.5JB/T4709 钢制压力容器焊接规程 2.6华陆工程科技有限责任公司的热处理技术要求及文件