全自动化助力焊接生产线的高效率

作者:德尔玛(珠海)焊接自动化技术

德尔玛DEUMA公司自1939年推出第一条机械式焊接生产线到现在的自动化生产线,始终结合客户的应用与需求不断研发新技术,改进现有技术。现在推出的全数字化焊接生产线及辅助设备,可实现从钢板下料到焊接再到防腐全过程的自动化控制,可应用于管道制造、潜艇制造、海上钻井平台、风力发电工程等领域。同时,大型压力容器的焊接、磨锉、清根、角度变位等工作也可通过设备的相互联动实现自动化生产。

焊接的自动化生产线是由一系列数字化设备工作站(工作单元)组合通过总控计算机和监控单元的联动实现整个生产线的自动化。同时,这些工作站也可独立作业。多功能复杂的全数字化焊接生产线使用的设备一般包括:数控切割机、卷(弯)板机、旋转和传送系统、液压夹钳、焊接设备(如纵缝焊机、环缝焊接装置、导管焊机、导管凸缘焊接机、弯头焊机、导管隔板焊接机等)、定位器、校准设备、扩管机、套管设备、涨管设备、研磨机、自动化控制系统以及相关检验测试设备等,针对核电用大型压力容器还有重型变位机、操作机、防窜滚轮架、堆焊设备和专业磨锉机等。

完整的DEUMA生产线可以处理加工各类直径大小的筒形工件。该生产线主要的装配和焊接设备包括传送系统、内部固定装置、外部固定装置、通用装配设备和特殊设计的设备等。内部夹钳装置包括一个安装在可移动悬臂上的旋转压环,这个压环置于筒形内部并压紧。外部焊接由旋转环和焊接悬臂完成,形成圆形焊缝,比如制造油罐等。用于装配和外环焊接的自动旋转压环,依靠内部的不锈钢撑杆,用于管与管对接或管与封头相接。带液压系统的旋转压环,可进行外壳或头部的快速装配。在具有无极调速功能的集成回转装置的协助下,一个焊接悬臂可以顺利完成内部和外部的焊接。这样的生产线还包括可升降的液压式转向辊。

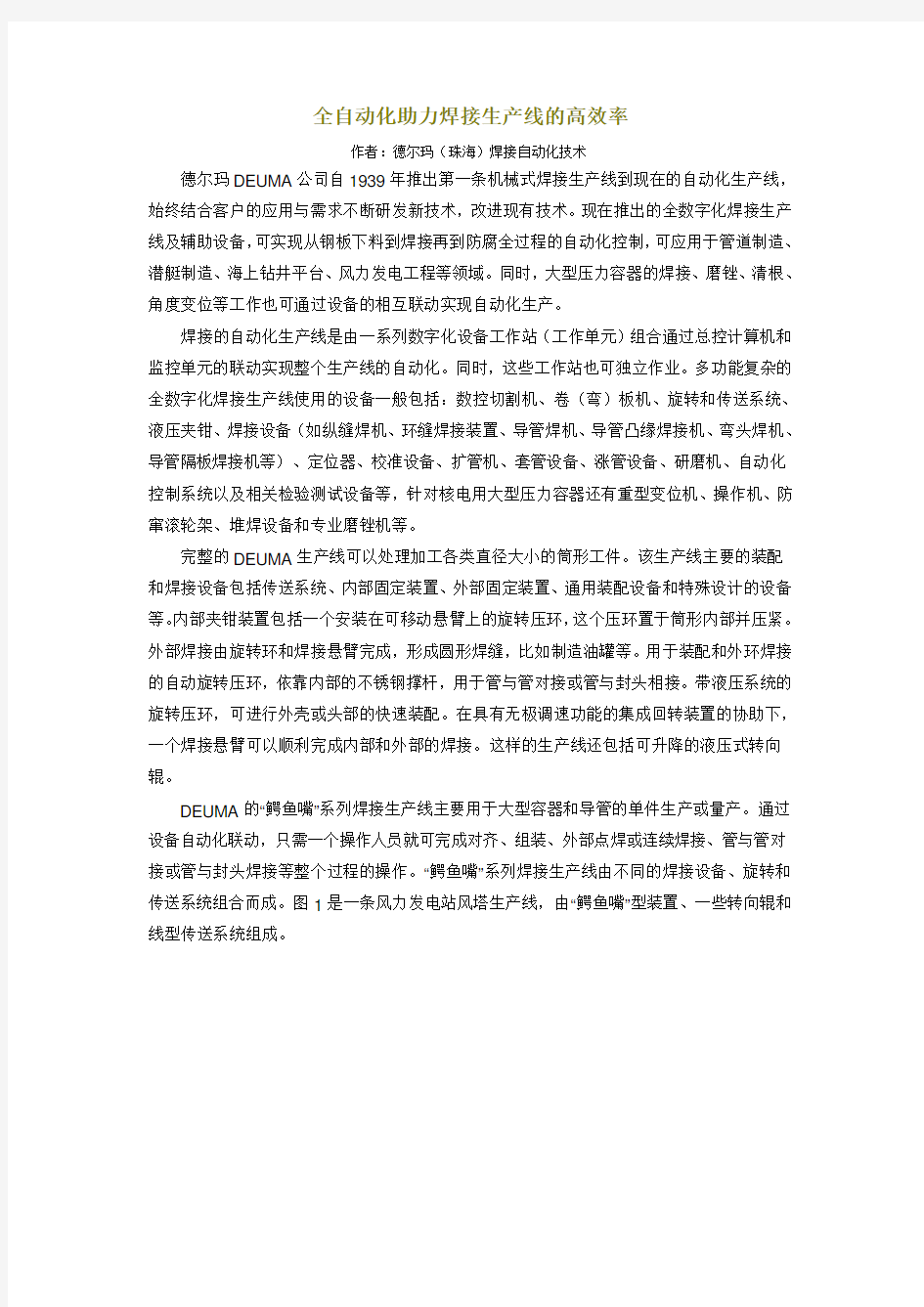

DEUMA的“鳄鱼嘴”系列焊接生产线主要用于大型容器和导管的单件生产或量产。通过设备自动化联动,只需一个操作人员就可完成对齐、组装、外部点焊或连续焊接、管与管对接或管与封头焊接等整个过程的操作。“鳄鱼嘴”系列焊接生产线由不同的焊接设备、旋转和传送系统组合而成。图1是一条风力发电站风塔生产线,由“鳄鱼嘴”型装置、一些转向辊和线型传送系统组成。

图1 风力发电站风塔生产线

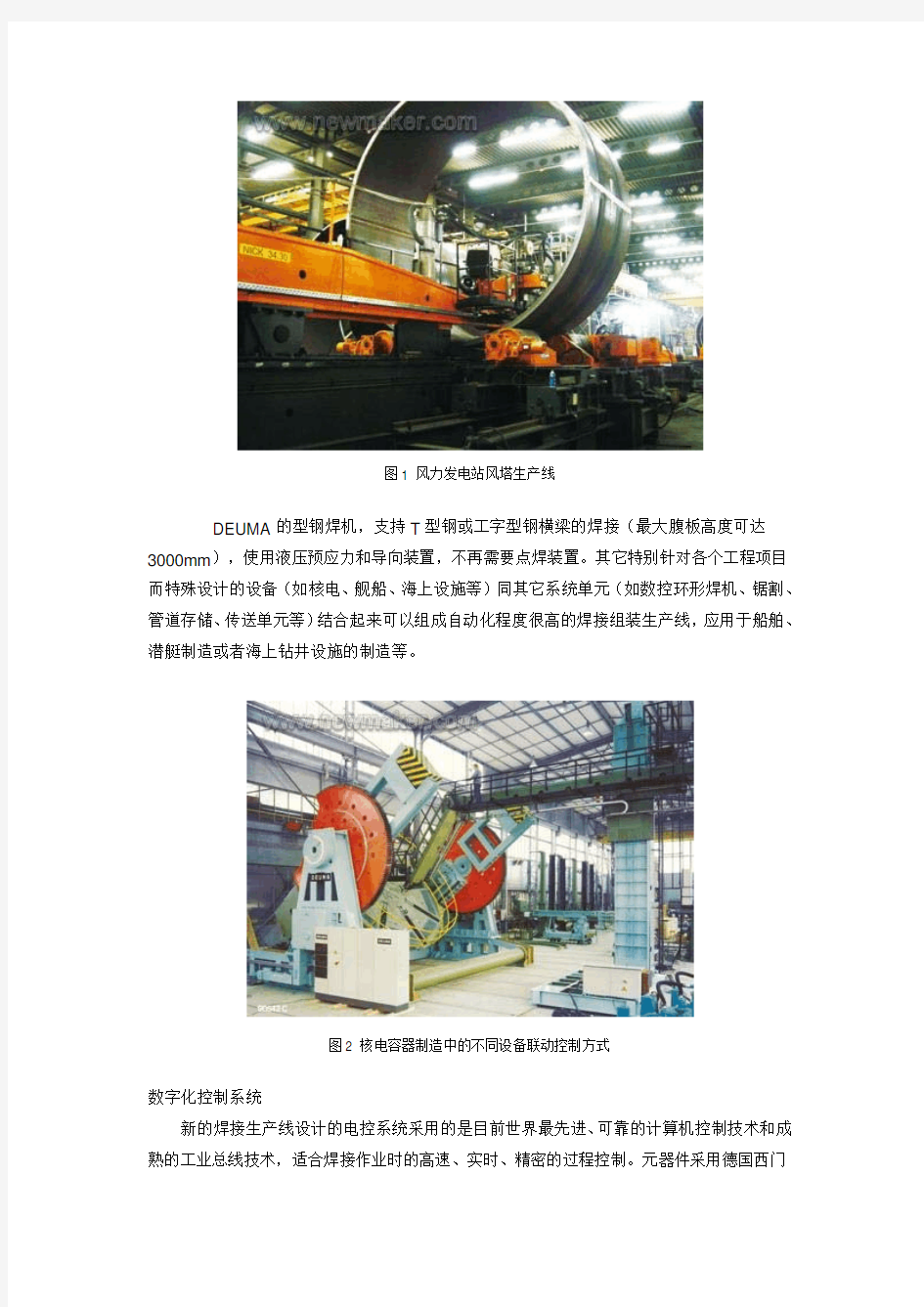

DEUMA的型钢焊机,支持T型钢或工字型钢横梁的焊接(最大腹板高度可达3000mm),使用液压预应力和导向装置,不再需要点焊装置。其它特别针对各个工程项目而特殊设计的设备(如核电、舰船、海上设施等)同其它系统单元(如数控环形焊机、锯割、管道存储、传送单元等)结合起来可以组成自动化程度很高的焊接组装生产线,应用于船舶、潜艇制造或者海上钻井设施的制造等。

图2 核电容器制造中的不同设备联动控制方式

数字化控制系统

新的焊接生产线设计的电控系统采用的是目前世界最先进、可靠的计算机控制技术和成熟的工业总线技术,适合焊接作业时的高速、实时、精密的过程控制。元器件采用德国西门

子公司的最佳产品,大大提高了自动化控制的灵敏度和可靠性。系统的控制方式有:全数控、计算机数控、可编程的、手动控制。控制系统由电控柜、主控制台以及遥控盒等组成。主控制台上装有先进的西门子触摸屏控制系统和工业视频跟踪监视系统(如图3),而且还可以扩充加装工业控制计算机。控制系统软件是基于Windows系统而设计的操作界面,有中、德、英三种文字,便于使用者进行操作。各种焊接参数均以数字、图表等形式实时同步显示,操作者可随时对最初的设置进行修改和调整。

图3 工业视频跟踪监视系统

生产线的控制系统设置有计算机网络接口和其他控制接口,用户通过计算机网络进行远程生产过程监视,可以控制不同设备,如变位机、滚轮架等协同工作,也能够通过配置的遥控盒实现现场控制功能。底层控制器件采用西门子PLC,性能稳定可靠,可以通过增加数据存储卡的容量来灵活满足更加复杂的控制要求。

数字控制系统在各项作业时的自适应控制系统会实时记录和校正工作中的一致性。以焊接控制系统为例,它完全实现了焊缝的自动跟踪和自动调整的全数字化控制,焊接过程的全自动监控和调整不再需要人工干预。整个系统包括焊接参数的编程、查询、实时显示、焊接参数的自动记录、焊接过程的监控、焊接操作控制、AVC控制、摆动控制、焊枪冷却控制、故障监测和报警等。同时,数字控制系统具备的故障自诊断功能和意外保护功能,在出现诸如误操作等情况时可有效保护设备不受伤害。

图4 涨管设备与全自动焊接线生产的精密汽车部件

解决方案

DEUMA新型的数字化生产线可实现从最小到最大各种尺寸工件的焊接;从手动到全数字控制的各类设备;处理单件或批量生产均可在各类焊接设备中得到运用。自动化焊接生产线设置的相对独立的设备具有灵活的互换性,并且不局限于特定的系统。在重工业的焊接制造中,生产线及其辅助设备必须具备稳固的焊接结构、良好的防振性能、全自动化的整套设备以及全数字化的控制系统,才能充分持久地保证高质量的焊接。对于各工艺设计方案、设备材料和部件的选择,从长远考虑,应始终坚持生产与品质的稳定性、可靠性以及操作安全,坚持高标准、高起点的设计、最终达到投资与收益的双赢。

Fully automated welding production line of high power efficiency Author: Delmar (Zhuhai) Welding Automation Technology Germany DEUMA company since 1939 launched the first mechanical welding production line to the current automated production lines, always combined with customer needs and applications continue to develop new technologies to improve existing technologies. Now launched all-digital welding production line and auxiliary equipment, can be expected from a steel plate welded and then the whole process of automation and control corrosion, can be applied to pipe manufacturing, submarine manufacturing, offshore drilling platforms, wind power engineering and other fields. Meanwhile, a large pressure vessel welding, grinding, filing, gouging, angular displacement, etc. can also be linked to each other through the device to automate production.

Welding automatic production line is a series of digital devices workstation (unit of work) portfolio through the master control computer and the monitoring unit of the linkage to achieve the automation of entire production lines. Meanwhile, these workstations can also work independently. Multifunctional complex fully digital welding production line equipment used generally include: CNC cutting machines, roll (bending) board machine, rotation and transfer systems, hydraulic clamp, welding equipment (such as the longitudinal seam welding machine, circular seam welding equipment, welding catheter machine, duct flange welding machine, welding elbow, pipe welding machines and other partitions), locator, calibration equipment, expansion of the machine, casing equipment, pipe up equipment, grinders, automated control systems and related inspection and testing equipment etc., for nuclear pressure vessels and heavy with a large displacement machines, operating machines, channeling wheel frame, welding equipment and professional grinding machines and so on.

Complete DEUMA processing all types of production lines can handle the size of the diameter of cylindrical workpieces. This production line is mainly for the assembly and welding equipment, including conveyor systems, interior fixtures, exterior fixtures, general assembly equipment and specially designed equipment. Internal clamp means comprises a movable boom mounted on a rotating pressure ring, the pressure ring is placed inside cylindrical and pressed. External welding and soldering cantilever by the rotating ring completed a circular welds, such as manufacturing tanks and so on. For assembly and automatic rotation of the outer ring welded pressure ring, relying on an internal stainless steel strut for pipe and tube or pipe with butt head phase. With the rotation of the hydraulic system pressure ring, shell or head can be quickly assembled. In functional integration with stepless rotary device with the help of a cantilever can be successfully completed welding inside and outside welding. This line also includes a hydraulic lift steering roller.

DEUMA of the "crocodile" series welding production line is mainly used for large containers and conduits single-piece production or mass production. Automated linkage through the device, only one operator to complete alignment, assembly, external spot or continuous welding, pipe and tube or pipe and head butt welding, the whole process of operation. "Crocodile" series welding production line by different welding equipment, a combination of rotation and transmission systems. Figure 1 is a wind power plant wind tower production line, from the "crocodile" type devices, some of the steering roller and linear transfer system.

Figure 1 wind power plant wind tower production line DEUMA of steel welder, supports T steel or steel beams welded the word (maximum web height of up to 3000mm), using a hydraulic prestressing and guide device, eliminating the need welding devices. Other special projects for each specially designed equipment (such as nuclear power, ships, offshore installations, etc.) with other system elements (such as CNC circular welding, sawing, pipe storage, transmission units, etc.) combined with the degree of automation can be formed very high welding assembly lines, used in ships, submarines, offshore drilling facilities manufacturing or manufacturing.

Figure 2 capacitors in the manufacture of nuclear linkage control different devices

Digital control system

New welding production line design of the electronic control system is used in the world's most advanced and reliable computer control technology and mature industrial bus technology, suitable for welding operations on the high-speed, real-time, precise process control. Siemens components using the best products, greatly improving the sensitivity and reliability of automated control. System control modes: full CNC, computer numerical control, programmable, manual control. Control system consists of cabinet,

the main console and remote boxes and other components. The main console is equipped with advanced Siemens touch screen control system and industrial video tracking and monitoring system (Figure 3), but can also extend the installation of industrial control computer. Control system software is designed for Windows-based user interface, there are Chinese, German, English three languages, to facilitate the user to operate. Various welding parameters are numbers, charts and other forms of real-time simultaneous display, the operator can readily be modified to the original settings and adjustments.

Figure 3 industrial video surveillance system tracking Production line control system is provided with a computer network interface and other control interface, the user through a computer network for remote production process monitoring, you can control various devices such as variable bit machine, roller frame and collaborative work, but also be able to configure the remote control box for field control function. Underlying control device Siemens PLC, stable and reliable performance by increasing data storage card capacity to flexibly meet the more complex control requirements.

Digital control system in the operation of the adaptive control system will work in real-time recording and calibration consistency. Control system, for example by welding, the weld is fully realized automatic tracking and automatic adjustment of the digital control, automatic welding process monitoring and adjustment no longer require manual intervention. The whole system includes programming of welding parameters, queries, real-time display, automatic recording of welding parameters, welding process monitoring, welding operation control, AVC control and swing control, welding torch cooling control, fault monitoring and alarm. Meanwhile, the digital control system with self-diagnostic function and accident protection, in the event of such misuse, etc. can effectively protect equipment from damage.

Figure 4 up pipe production equipment and automatic welding line of precision automotive parts

Solution

DEUMA new digital production line can achieve a variety of sizes from the smallest to the largest parts of the welding; digital control from manual to various types of equipment; single or batch processing can be found in various types of welding equipment to be used. Automatic welding production line set relatively independent device with flexible interchangeability, and is not limited to a particular system. Welding in heavy manufacturing, production lines and auxiliary equipment must have a solid welded structure, good vibration performance, fully automated equipment package and fully digital control system, in order to fully ensure lasting quality welding. For each process design, equipment, materials and components to choose from a long-term considerations, should always adhere to the production and quality of stability, reliability and safe operation, adhere to high standards, high starting point of the design, and ultimately achieve a win-win investment and income.

机器人焊接成套装备及其自动化生产线项目工程技术方案 一、工艺技术方案的选用原则 1、对于机器人焊接成套装备及其自动化生产线生产技术方案的选用,遵循“技术上先进可行,经济上合理有利,综合利用资源”的进步原则,采用先进的集散型控制系统,由计算机统一控制整个生产线的各工艺参数,使产品质量稳定在高水平上,同时可降低物料的消耗。严格按行业规范要求组织生产经营活动,有效控制产品质量,为广大顾客提供优质的产品和良好的服务。 2、在工艺设备的配置上,依据节能的原则,选用新型节能型设备,根据有利于环境保护的原则,优先选用环境保护型设备,满足该机器人焊接成套装备及其自动化生产线项目所制订的产品方案的要求。 3、根据该机器人焊接成套装备及其自动化生产线项目的产品方案,所选用的工艺流程能够满足该机器人焊接成套装备及其自动化生产线项目产品的要求,同时,加强员工技术培

训,严格质量管理,严格按照工艺流程技术要求进行操作,提高产品合格率。 4、遵循“高起点、优质量、专业化、经济规模”的建设原则。积极采用新技术、新工艺和高效率专用设备,使用高质量的原辅材料,稳定和提高产品质量,制造高附加值的产品,不断提高企业的市场竞争力。 5、项目建设贯彻“三同时”的原则,注重环境保护、职业安全卫生、消防及节能等各项措施的落实。 二、工艺技术方案 (一)工艺技术来源及特点 该机器人焊接成套装备及其自动化生产线项目生产工艺技术拟采用国内成熟的生产工艺,生产技术通过生产技术人员和研发技术人员制定。拟采用的技术具有能耗低、高质量、高环保性的特点,项目所生产的产品已经得到国内外市场很好认可。 (二)技术保障措施 该机器人焊接成套装备及其自动化生产线项目从设计、施

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910272901.9 (22)申请日 2019.04.04 (71)申请人 重庆元创自动化设备有限公司 地址 401120 重庆市渝北区回兴街道银锦 路66号 (72)发明人 陈俊彰 (74)专利代理机构 重庆强大凯创专利代理事务 所(普通合伙) 50217 代理人 隋金艳 (51)Int.Cl. B23K 31/02(2006.01) B23K 37/00(2006.01) B25J 15/02(2006.01) B25J 15/08(2006.01) (54)发明名称白车身自动化焊接生产线(57)摘要本发明涉及汽车生产技术领域,具体为一种白车身自动化焊接生产线,包括运输线和若干工位,所述工位设有工位机器人,所述工位机器人设有机器人抓手,所述工位还设有抓手架、焊枪架和固定架,所述抓手架上设有辅助抓手,所述焊枪架上设有焊枪,所述机器人抓手用于与辅助抓手连接并控制辅助抓手抓取工件并移动至拼装位置,所述机器人抓手还用于与焊枪连接并通过焊枪进行焊接作业,所述固定架用于固定辅助抓手。本发明提供的白车身自动化焊接生产线,可以有效的提高机器人的利用率,减少拼装固定工件所需的机器人数量,进而降低生产线的成 本。权利要求书1页 说明书4页 附图2页CN 109909632 A 2019.06.21 C N 109909632 A

权 利 要 求 书1/1页CN 109909632 A 1.白车身自动化焊接生产线,包括运输线,运输线上设有拼装位,拼装位两侧设有若干工位,其特征在于:所述工位设有工位机器人,所述工位机器人设有机器人抓手,所述工位还设有抓手放置架和焊枪架,拼装位上设有固定架,所述抓手放置架上设有辅助抓手,所述焊枪架上设有焊枪,所述机器人抓手用于与辅助抓手连接并控制辅助抓手抓取工件并移动至拼装位,所述机器人抓手还用于与焊枪连接并通过焊枪进行焊接作业,所述固定架用于固定辅助抓手。 2.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:所述工位还包括补焊工位,所述补焊工位用于供工作人员对工件进行人工补焊。 3.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:还包括牵引装置,所述牵引装置用于抓取和安装工件。 4.根据权利要求3所述的白车身自动化焊接生产线,其特征在于:所述牵引装置,包括驱动装置、轨道以及滑动设置在轨道上的托架,所述驱动装置用于驱动所述托架沿着轨道滑动,所述托架上设有升降机构,升降机构上设有安装架,安装架上设有顶部辅助抓手。 5.根据权利要求4所述的白车身自动化焊接生产线,其特征在于:所述升降机构包括设置在托架上的皮带轮、皮带以及驱动皮带轮转动的升降电机,所述皮带的一端与安装架连接。 6.根据权利要求5所述的白车身自动化焊接生产线,其特征在于:还包括侧围供货抓手,所述安装架上设有顶部抓手,所述顶部抓手用于抓取和连接顶部辅助抓手或侧围供货抓手。 7.根据权利要求6所述的白车身自动化焊接生产线,其特征在于:所述辅助抓手、侧围供货抓手、顶部辅助抓手均包括抓手架,抓手架上均设有控制接口和多个固定抓手,所述控制接口用于与机器人抓手或顶部抓手连接,所述工位机器人或顶部抓手通过控制接口传输控制信号,控制固定抓手动作。 8.根据权利要求7所述的白车身自动化焊接生产线,其特征在于:所述辅助抓手、侧围供货抓手、顶部辅助抓手还均包括控制器,所述控制器与所述控制接口信号连接,所述固定抓手包括抓手本体、活动指和驱动电机,所述活动指铰接在抓手本体上,所述活动指与驱动电机的输出轴传动连接,所述驱动电机与控制器信号连接。 9.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:还包括后台服务系统和监控终端,所述后台服务系统与工位机器人以及顶部抓手均信号连接,所述后台服务系统用于采集工位机器人以及顶部抓手的工作状态并发送给向监控终端,所述监控终端用于显示各个工位机器人以及顶部抓手的工作状态。 10.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:所述工位还包括地板焊接工位、侧围焊接工位、纵梁焊接工位以及车门焊接工位。 2

焊接自动化设备方案编号:20090625-002 项目名称:货架托盘自动化组装焊接生产线 甲方名称:南京众飞金属轧制有限公司 乙方名称:广州励进新技术有限公司 联系地址:广州市花都区新华工业区大布路40号励进公司工厂广州励进新技术有限公司 2009年6月26日

一、设备能力 该设备能够满足托盘某种货盘托架的自动组装和焊接,该货盘托架尺寸见图纸,1200*1000,1000*1200。 设备生产能力为1000件/班(8小时)。 二、设备组成 设备由波板输送线、包边板输送线、自动组装工位、自动焊接工位、自动下料工位。 1.波板输送线: 该输送线简单采用可回转式皮带传动,设备光电元件自动检测,将工件进行自动排列(根据自动程序进行5列、6列)。该线具有自动纠错、尺寸超出偏差自动报警功能。 2.包边板输送线: 该输送线简单采用可回转式皮带传动,设备光电元件自动检测,将工件进行正确抓取,放入夹具中。该线具有自动纠错、尺寸超出偏差自动报警功能。 3.自动组装线: 将各组装件进行正确组装,在压入口进行导向,装入后导向退出,然后进行压入,保证装夹后的尺寸正确。 4.自动焊接工位: 焊接工位分为并行点焊工位和自行点焊工位两个工位,波板拼焊采用平行的五支焊枪进行点焊,包边板采用上下两对焊枪分别进行焊接,整台设备含9台焊接电源和9支焊枪。具有自动起弧、自动关弧、焊丝用完、焊丝断丝等自动诊断、自动报警功能。

5.自动下料工位: 下料位为双工位,采用龙门式平行运动机械手进行工件的抓取和堆放,具有计数、放满自动转换放料架,提示等功能。 三、设备运行 1.按启动按钮,把波板排好在波板输送线,把包边板排好在包边板输送线夹具 上。 2.波板输送线上的光电元件检测到5件(6件)波板,输送带转动把5件(6件) 送到第二工位。 3.第二工位的检测元件检测到5件(6件)波板,压入导向组件在压入口进行 (包边板装配)导向,装配气缸将包边板压入装配好,压入导向组件退出。 4.上下横缝焊枪起弧点焊,把两侧包边板与波板上下分别点焊好,同时5把(或 4把)纵缝焊枪把波板与波板点焊好。全部点焊好后焊枪复位。 5.输送带将全部点焊好的货架移至第三工位,检测元件检测到货架后,机械手 把货架提起,放至放料架,放满后自动转换放料架。 四.设备元件 1.机械部份: a.导向采用台湾品牌HINWIN的导轨。 b.驱动采用日本的信浓的伺服电机。 c.气动元件采用SMC的气缸,电磁阀等。 2. 电器部份: a. 采用我厂自主研发的控制系统,具有性能稳定,操作简单等特点。

一.背景 在汽车生产过程中,汽车车身的钣金冲压线是主要设备,生产效率和生产质量直接影响着汽车制造业的生产效率和生产质量。原始的人工冲压生产线,生产不稳定、效率低下、产品质量无法保证、人工成本升高等因素直接影响着汽车生产厂家的市场竞争力。很多汽车生产厂家认识到这方面的问题,如何改善避免上述问题?冲压自动化线技术是提高产品质量和生产效率的 主要措施。 冲压自动化生产线的实现,主要有机械手式和机器人式两种形式。其中,工业机器人作为可靠性强、灵活性高、安全性好,并且运行方便的一种新型的机械设备在冲压自动线上的运用,对汽车制造具有重要的作用,成为广大汽车生产厂家的首选。当前很多汽车车身生产厂家,正逐步进行冲压生产线的自动化升级改造。新上马的冲压生产线,也是直接升级为机器人自动化冲压生产线结构。客户的需要为我公司进行机器人自动化冲压生产线系统的集成设计和开发提供了良好的市场环境。 二.机器人自动化冲压生产线系统简介 (一)机器人自动化冲压生产线的机械系统组成: 1.拆垛分张系统。主要包括:上料台车、拆垛机器人、磁性皮带机、板料清 洗机、板料涂油机、视觉对中台。如下图示: 2.上下料运输系统。上下料机器人、端拾器、机器人底座等。如下图示: 3.线尾检验码垛系统。线尾皮带机、检验照明台等。如下图示: (二)机器人自动化冲压生产线的控制与安全系统组成: 1.自动化控制系统(控制台、控制柜、示教器、气路及真空系统)

2.生产信息显示用的LED显示屏 3.安全护栏和安全防护 (三)机器人自动化冲压生产线的工艺过程 机器人自动化冲压生产线运行循环方式为: ——垛料拆垛(机器人拆垛)——板料传输——板料清洗涂油——板料对中——上料机器人送料——(首台压机冲压)——下料机器人取料、送料——(根据工序数量循环)——(末端压机冲压)——线尾机器人取料、放料——皮带机输送——人工抽检码垛。 拆垛系统采用可循环式双垛料台,导轨布置平行于压力机,冲压板料用行车或叉车放置在非工作垛料台上,然后通过有效信号确认上料完毕,系统将在一台拆垛完成后自动转换垛料台,保证连续生产;在垛料车上配备磁力分张器,通过磁力将垛料自动拆垛成单张。在拆垛机器人上有双料检测以及双料处理装置以保证每次为单张送料。拆垛机器人将板料放置在长度可调的磁性传送带上,板料送至清洗机、涂油机,涂油机为可编程智能涂油系统,板料是否涂油及涂油位置可通过编程自行设定,板料涂油后,传送到对中台。 对中系统采用视觉智能对中,可方便地进行移动和固定,同时使用视觉对中系统,保证板料的重复定位快捷、准确与牢固;上料机器人根据每个零件的对中位置,改变运行轨迹,将板料准确地搬运到压力机内;对不同的冲压工件进行机器人的模拟示教,离线编程,以适应多种工件的共线生产;线尾输送采用皮带机,在生产线的末端放置皮带机,保证最后一台压力机的机器人直接将零件放置到皮带机上,达到出件效果。通过皮带机传送到检验台上,由人工对工件进行抽检码垛。 利用高效智能使机器人跟踪压机的运动,实现压机与机器人同步功能,可以最大化上下料与压机运动之间的重合度,达到平稳切换提高生产节拍的目的。

控制系统综合课程 设计报告 姓名: 学号: 学院(系):计算机 专业:自动化 指导教师: 2013 年 6 月

自动化生产线检测系统设计 1 概述 自动化生产线是能实现产品生产过程自动化的一种机器体系,通过采用一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、完全自动化的生产线,来实现产品的生产,从而提高工作效率。降低生产成本、提高加工质量、快速更换产品,是机械制造业竞争和发展的基础,也是机械制造业技术水平的标志,它的发展趋势是提高可调性,扩大工艺范围,提高加工精度和自动化程度,同计算机结合实现整体自动化车间与自动化工厂。 自动生产线是在流水线的基础上逐渐发展起来的,它不仅要求线体上各种机械加工装置能自动地完成预定的各道工序,达到相应的工艺要求,生产出合格的产品,为了能够实现这个目标,可以采用自动输送和其他一些辅助装置,根据工艺顺序把不同的机械加工装置组成一个整体,各个部件之间的动作是通过气压系统和电气制动系统组合起来的,使它能够实现规定的程序而进行自动工作,这种自动工作的机械装置系统被我们称为自动生产线。 现在科学技术日新月异,在工业生产中自动化生产技术也使用得非常的普遍了,并且在电子和机械制造等领域已经研究并生产出许多各种类型的自动生产线,正是因为这些自动生产线的飞速发展和广泛使用,提高了我们的生产效率及产品的质量、改善了工作的条件、降低了能源的损耗、节约了材料等等,在各方各面都获得了显著的效果。 自动生产线能构成一个完整的系统,是由于它是综合了传感技术、驱动技术、机械技术、接口技术、计算机技术等技术,自动生产线在各国有着各种生产的需要,有效的综合及组织,来优化整体的设备,自动生产线虽然是源于传统的流水生产线,但它的功效是远远优于传统流水生产线,并且还有着多种显著的区别,其主要的特点是自动生产线有非常高的自动化控制,还有传统流水生产线所没有的精密的生产节奏,它是一个统一的自动控制系统,其工作要按照规定的工序顺序来完成。 在各个不同的应用领域,不同种类的自动线的结构不同,大小也不同,功能

LINE DESCRIPTION 生产线设备描述 Position 1 设备一 PLASMA CUTTING TABLE 12,000 x 2,500 x 40 mm(等离子切割台) To cut with plasma technology the steel blank producing trapezium sheet, triangle reinforcement, base plate, etc... It has the following specifications: (采用等离子技术切割钢坯,制作梯形板、三角加强筋板、底板等…它具有以下规格:) - Material thickness: Up to 40 mm(材料厚度:最大40毫米) - Maximum blank width: 2,530 mm(最大钢板宽度:2530毫米) - Maximum blank length: 12,050 mm(最大钢板长度:12050毫米) - Total slide length: 13,000 mm(全台长度:13000毫米) - Filter number: 2(过滤器数量:2个) - Cutting technology: Plasma(切割技术:等离子) It includes the following equipment:(包含下列设备:) - No.1 (one) Independent portal bridge(一个独立龙门桥架) - No.1 (one) Bevel plasma equipment(一个斜面等离子设备) - No.1 (one) Master bevel cut mechanical equipment plasma torch group (HYPERTHERM HPR-260)(一个主斜面切割机械等离子火炬组:海宝HPR-260)- No.12 (twelve) Suction filters(12个抽风过滤器) - No. 2 (two) Exhaust filter auto cleaning(2个排气过滤器自动清洗装置) - No.1 (one) Air dryer in alumina(1个氧化铝空气干燥器) - No.1 (one) CNC control (ESA-GV mod. KVARA 500)(1个计算机数字控制器(ESA-GV MOD. KVARA 500)) - CAD /CAM ALMA (CAD/CAM ) - Electrical panels & control panels(电气面板和控制面板) Picture no. 1图片一 Position 2 设备二 FLATTENING AND CUT TO LENGTH LINE 1500 x 8 L=14 (The machine starts from coil and inline, completely in automatic without any manipulation, produce trapezium sheet well flattened without mechanical internal stress).(扁平化及切成一定长度的线1500×8为L =14 (本机开始从线圈和内联,在自动完全没有任何操作,产生梯形表扁平化,内部无机械应力)。) To prepare the flat sheet rectangular shape and trapezium shape for making poles, on the same line. It has the following specifications:(在同一生产线上准备长方形和梯形平板作为极点。具备以下规格:)

附件2. 自动化生产线实训系统 设备参数要求: 一、设备结构要求 设备整体结构要求采用开放式和拆装式,具有明显的动手拆装实训功能,可以拆装到各零部件及每颗螺丝,能很好的服务于项目实训教学;能根据不同的任务进行更换组合模块,具有很强的可重组性,使教学或竞赛时可方便的选择需要的模块。设备控制要求具有机械、电气、气动、传感器、交流电机变频调速、步进电机驱动控制、伺服电机驱动控制、PLC控制及工业通信网络等多种技术,能开展任务驱动项目教目的。 二、设备系统组成 1.上料站 主要由井式工件库、推料气缸、物料台、光电传感器、磁性开关、电磁阀、支架、机械零部件构成。工作过程描述:系统启动后,推料气缸推出,把工件库中底层的工件推至物料台上。工件到位传感器检测到工件到位后,推料气缸缩回。搬运机械手伸出并抓取该工件,并将其运送至切削加工站。 2.加工站(切削中心) 主要由物料台、物料夹紧装置、龙门式三维运动装置、主轴电机、刀具以及相应的传感器、磁性开关、电磁阀、步进电机及驱动器、主轴电机、滚珠丝杆副、支架、机械零部件构成。工作过程描述:该站主要完成对工件的切削加工。当搬运站机械手把工件运送到该站物料台上,且光电传感器检测到工件后,机械手指夹紧工件,运动装置丝杆开始动作,主轴电机启动,切削加工完成后,主轴电机停止,运动装置丝杆带动主轴回零点,物料台重新伸出,到位后,机械手指松开,由搬运站机械手伸出并夹紧工件,将其运送至装配站。 3.装配站(四工位) 主要由井式供料单元、四工位旋转工作台、平面轴承、冲压装配单元、光电传感器、电感传感器、磁性开关、电磁阀、交流伺服电机及驱动器、支架、机械零部件构成。工作过程描述:该站主要完成大小工件的紧合装配过程。当搬运站气动机械手把工件运送到装配站旋转工作台上后,旋转工作台顺时针旋转,将工件旋转到井式供料单元下方,井式供料单元顶料气缸伸出顶住倒数第二个工件;挡料气缸缩回,工件库中底层的工件落到待装配工件上,挡料气缸伸出到位,顶料气缸缩回物料落到工件库底层,同时旋转工作台顺时针旋转,将工件旋转到冲压装配单元下方,冲压气缸下压,完成工件紧合装配后,气缸回到原位,旋转工作台顺时针旋转到待搬运位置后,搬运站气动机械手伸出并抓取该工件,并将其运送往物料分拣站。 4.分拣站 主要由传送带、变频器、三相交流减速电机、旋转气缸、磁性开关、电磁阀、调压过滤器、光电传感器、光纤传感器、对射传感器、计数器、支架、机械零部件构成。工作过程描述:该站主要完成对上站传送至本站的装配完毕的工件进行分拣。系统入料口带有光电传感器,能够检测到有工件,变频器启动并带动传送带运动,将工件送入分拣区,通过旋转气缸将白色工件推入1号料槽、黑色工件导入2号料槽,当对射传感器检测到有物料入槽、传输皮带停止工作,等待下一个工件,同时计数器记录工件入库个数。 5.搬运站 主要由直线电机驱动器、直线导轨、四自由度搬运机械手、定位开关、行程开关、支架、机械零部件构成。工作过程描述:该站主要完成向各个工作站输送工件。系统复位先回原点,当到达原点位置后,系统启动,井式供料站送料到物料台后,光电传感器检测到有工件时,搬运机械手伸出将工件搬运到切削加工站物料台上,等加工站加工完毕后,再将工件送到三工位装配站完成两种不同工件装配,最后将两种工件成品送到分拣站分拣入库。 ※6.DP总线控制与监控站 配置触摸屏:10.4英寸,真彩2M内存,640*480像素,该站可通过总线接口与6站PLC中EM277的接口连接通信、数据采集及控制等功能。该监控站必须能够完成以下仿真实训和管理平台功能(投标时需携带软件备查):(1) PLC智能3D虚拟仿真平台: 可对至少4种主流品牌的中小型PLC联机进行3D虚拟仿真,能够在电脑屏幕上构建了3D虚拟环境,全面展现各种整体工艺流程。利用采集卡采集PLC的输入输出信号,从而控制软件中的3D模型的动作,使得虚拟仿真技术实时展现

工业机器人自动焊接生产线及调试分析 发表时间:2019-06-05T08:58:11.513Z 来源:《电力设备》2019年第3期作者:翟科[导读] 摘要:工业机器人自动焊接生产线及调试是现代化工业发展的关键,分别从以下几个方面对此详细分析,目的在于更好的提高工业机器人自动焊接生产线运行效率,实现工业现代化发展。(北京交通大学海滨学院河北沧州 061100)摘要:工业机器人自动焊接生产线及调试是现代化工业发展的关键,分别从以下几个方面对此详细分析,目的在于更好的提高工业机器人自动焊接生产线运行效率,实现工业现代化发展。关键词:自动焊接 PLC编程仿真输入激光焊接工业机器人自动焊接生产线的形成,为工业生产提供更多便利,减少生产压力。那么工业机器人自动焊接生产线的贯彻落实,必须确保焊接工艺符合生产标准。安川MOTOMAN系列机器人涉及到弧焊、切割、喷漆、教学等,在汽车、烟草、陶瓷、矿山机械等行业广泛应用。工业机器人自动焊接生产线主要应用PLC可编程控制器进行控制,该编程控制器具有抗干扰、编程简单、运行可靠等优势。结合机器人自动焊接生产线,全面、详细分析生产线,控制好流程与布局,确保编程、调试科学。 1.工业机器人自动焊接生产线及调试发展现状科学技术发展迅速,工业机器人的产生,为焊接生产线提供了很多便利。机器人本身需要以编程形式实现自动控制,并且执行工业生产中移动作业以及机械操作等任务,总体来讲机器人属于高科技机械装置。以工业机器人打造自动焊接生产线,对机器人要求十分严格,尤其是重复定位精度必须在±0.03mm范围之内,要求机器人行程1200mm,能够完成复杂的焊接工作。工业机器人自动焊接生产线对功率、速度等也具有严格要求。自动焊接生产线实现了小距离、高度动作,具备高精度、高刚性等优势【1】。当前工业现代化改革正在进行,其中工业机器人自动焊接生产线操作成为主要发展趋势。PLC可编程控制器,利用程序改编的方式,调整工业机器人生产工艺,自动焊接中更加注重质量与形态。工业机器人自动焊接生产线中包括激光焊接技术,这种技术能够保持生产零件规范,并且操作速度极快,可以实现连续在线加工。工业机器人自动焊接生产线已经成为当前工业生产发展主流。 2.工业机器人自动焊接生产线设计工业机器人自动焊接生产线设计,主要包括以下几个步骤:首先输入信号,找到输入按钮以及旋钮,操作仿真输入。及时输出信号,运用指示灯进行生产线信号模拟并且输出。其次根据生产线点位列表及时调整位置,已达到焊接点位确定的目的。具体操作,第一是调整5个点位,保证点位调整焊接参数不能相同。1号参数为P31调用,3号参数为P32调用,8号参数为P33调用,11号参数为P34调用,15号参数为P35调用。最后需要从安全角度出发,设计互锁信号方案,自动焊接生产线放料阶段的防跌料设计【2】。确定焊接模型,当工业机器人到达明确的焊接位置,会给现场焊接机发出Laser_start信号。焊接机接收到信号进行焊接工作,焊接结束给机器人发送Laser_end信号。工业机器人接收到信号之后,转移到其他焊接位置准备焊接。 3.自动焊接生产线设计 自动焊接生产线设计,首先设计控制流程,其次设置生产线相关配置以及布局,最后是准确定义PLC控制信号。 3.1控制流程设计分析 控制流程设计分析是自动焊接生产线关键步骤,要求操作人员准备好设备,将焊接需要使用的材料放置到上料台上,当然还包括焊接治具。工业机器人会根据上料台上的材料感应信号,及时到位置取材料。机器人取完焊接材料之后,需要发出连接信号,与另外的机器人进行信号互锁,确定信号之后及时移动到焊接位置,调节焊接参数,确定焊接参数及时传输给焊接机,帮助焊接机完成产品焊接准备。进入到焊接工作,注意焊接质量控制。焊接工作结束,机器人之间进行互锁信号,及时将焊接治具移动到下料台,放置在安全点位置【3】。循环操作控制流程,实现工业自动化焊接。具体机器人自动焊接生产线控制流程如下:开始操作→确保机器人位于P(O)点,初始化(I/O)→等待上料台上料→确认上料台有料→取料并按轨迹运行到P(150)点,并等待互锁信号→开始焊接→焊接完成→下料台有料→机器人等待放料→放料→返回点R→重新执行程序。 3.2生产线布局 生产线科学配置与系统布局,首先是激光焊接机的配置。以高能量激光脉冲为中心,提供科学光纤模式,传输焊接介质,实现微小区域局部加热,改变材料状态,将焊接材料在特定熔池中熔化。激光焊接机本身具备快速、精密、定位准确等特点,缩小焊点宽度,同时实现点焊与缝焊,保证焊接外观平整的同时,缩小热量影响区,为自动焊接生产线提供更多发展优势。其次是机器人选择,安川MOTOMAN 机器人针对焊接治具放置以及搬运等进行精准定位,以信号互锁定位焊接位置,完成焊接工作。了解工业机器人是生产线布局的重要条件。最后是电磁铁的配置与布局。电磁铁如果通电,其中的磁铁磁性会消失,这属于消磁。当然如果电磁铁不通电,磁铁始终保持磁性,处于带磁状态。一般自动焊接生产线运行中,电磁铁不能始终处于通电状态,对电磁铁的磁性会产生很大影响,磁性逐渐下降,甚至还会直接烧坏电磁铁。图1为自动焊接生产线布局图。 图1-自动焊接生产线布局图

汽车车身自动化焊接生产线 1.前言 A3车型是奇瑞公司的战略转型车型,为打造五星安全品质,对该车型提出更加苛刻的质量要求。焊装车身的制造水平提高依赖于先进的焊接设备,公司引进柯马公司的自动化生产线,完成车身下部和车身总成的焊接任务,以符合更高的焊接质量要求。 第一部分 A3自动化生产线设计纲领 第二部分电气控制系统 第三部分点焊机器人系统 第四部分其他系统 4.1滚床系统 4.2OPENGATE 4.3机械化输送悬链和BUFFER 4.4车型识别和生产管理系统 4.5激光检测系统 4.6安全系统 第一部分A3自动化生产线设计纲领 主要负责A3三厢和A3两厢两种车型白车身总成的生产,下部线和主焊线是混线自动化生产线,年产能约为20万辆。 车身下部线完成发动机仓、前地板、后地板等总成零件的拼装焊接工作,适应车身下部高强度的焊接要求。主要由27台机器人完成焊接工作、零件抓取,整条线还包括自动化输送悬链,零件缓存器。 主焊线主要是完成车身下部、侧围、顶盖、包裹架等总成的拼装焊接工作。由滚床、OPENGATE、和31台机器人组成。 主焊线OP130工位为在线激光检测系统,由4台机器人带动激光检测系统,对车身尺寸关键点进行在线检测。 第二部分电气控制系统 A3自动化生产线共有两个部分组成,分为车身下部线和主焊线,有5条空中输送线,工艺流程为发动机仓、前地板、后地板分别由3条输送线输送至车身下部线,车身下部经空中输送至主焊线,然后通过空中输送线输送至调整线。 整条生产线有车型识别系统一套,辊床一套、涂胶设备8套、COMAU机器人62台,采用SICK的安全保护设备,采用带有安全集成功能的CPU 416F-2的西门子PLC。控制部分的采用工业以太网和PROFIBUS(现场总线)连接,见图控制部分示意图。

焊接机器人与焊接生产线 一、激光焊接技术在汽车装配中的应用 激光焊接生产效率高和易实现自动控制的特点使其非常适于大规模生产线和柔性制造。其中,激光焊接在汽车制造领域中的许多成功应用已经凸现出激光焊接的特点和优势。 用于大熔深激光焊接的CO?激光器一般以连续方式工作,主要包括快轴流和Slab型两种类型。同快轴流激光器相比,Slab型激光器具有结构紧凑、气体消耗量少、维护成本低的特点。目前世界上CO?激光器最大输出功率为45kW,工业生产中应用的激光器输出功率范围约在700W~12kW之间。 Nd:YAG激光可以通过光纤传输,在柔性制造系统或远程加工场合更具有适应性。目前国外Nd:YAG激光器的最大输出功率达10kW,而包括汽车在内的工业生产中应用较多的则是3 kW和4 kW的Nd:YAG激光器。 1、新型激光焊新年好工艺与方法 (1)双/多光束焊接双/多光束焊接的提出最初是为了获得更大的熔深、更稳定的焊接过程和更好的焊缝成形质量,其基本方法是同时将两台或两台以上的激光器输出的光束聚焦在同一位置,以提高总的激光能量。后来,随着激光焊接技术应用范围的扩大,为减小在厚板焊接,特别是铝合金焊接时容易出现气孔倾向,采用以前后排列或平行排列的两束激光实施焊接,这样可以适当提高焊接小孔的稳定性,减少焊接缺陷的产生几率。 (2)激光—电弧复合焊激光—电弧复合焊是近年激光焊接领域的研究热点之一。该方法的提出是由于随着工业生产对激光焊接的要求,激光焊接本身存在的间隙适应性差,即极小的激光聚焦光斑对焊前工件的加工装配要求过高。此外,激光焊接作为一种以自熔性焊接为主的焊接方法,一般不采用填充金属,因此在焊接一些高性能材料时对焊缝的成分和组织控制困难。而激光一电弧复合焊集合了激光焊接大熔深、高速度、小变形的优点,又具体有间隙敏感性低、焊接适应性好的性点,是一种优质高效焊接方法。其特点在于: 1)可降低工件定位要求,间隙适应性好。 2)有利于减少气孔倾向。 3)可以实现在较低激光功率下获得更大的熔深和焊接速度,有利于降低成本。 4)电弧对等离子体有稀释作用,可减小对激光的屏蔽效应,同时激光对电弧有引导和聚焦作用,使焊接过程稳定性提高。5)利用电弧焊的填丝可改善焊缝成分和性能,对焊接特种材料或异种材料有重要意义。 激光与电弧复合焊的方法包括两种,即旁轴符合焊和同轴复合焊。旁轴激光—电弧复合焊方法灾现较为简单,但最大的缺点是热源为非对称性,焊接质量受焊接方向影响很大,难以用于曲线或三维焊接。而激光和电弧同轴的焊接方法则可以形成一种同轴对称的复合热源,大大提高焊新年好过程稳定性,并可方便地实现二维和三维焊接。目前,对旁轴复合焊的研究较多,而同轴复合焊的还处于研究阶段。在复合焊的应用方面,许多汽车制造商正将其用于新型汽车的制造。例如,在进行汽车车身拼焊时,利用3kW的Nd:YAG激光焊接1.2mm和0.7mm厚的拼板时焊接速度最高为4.0mm/min,采用复合焊后最大速度可达7.4m/min,而允许的对接坡口间隙从原来的0.05 mm提高到0.15 mm.国内近年来也开始了激光—电弧复合焊的初步研究。 2.焦点位置控制 图1是某CO?激光焊接焦点位置的双闭环控制系统示意图。整个系统包括数控激光焊接机床(CNC)、特殊设计的激光焊炬以及检测控制系统。焊接喷嘴一工件距离可以通过上下调节焊炬位置实现,而聚焦透镜位置则由电动机驱动在焊炬内独立上下运动,实现焦点位置的调节。检测系统由电荷传感器(PCS喷嘴)和装在喷嘴侧面的江学传感器(PS传感器)组成。焊接过程中,根椐检测到的PCS信号变化,系统可以自动调节喷嘴至工件表面距离,保证在焊接过程中保持喷嘴—工件距离恒定;同时根据PS信号调整聚焦透镜的位置,用于补偿因热透镜效应引起的焦 点位置波动,使焦点位置始终处在最佳焦点位置范围。

全自动钢筋桁架焊接成型设备 TSD 7-30B型桁架焊接生产线此套设备是EVG公司(Entwicklungs-und Verwertungs-Gesellschaft m.b.H)结合国实际生产需要而进行研制、生产的全自动钢筋桁架焊接成型设备。 随着技术的不断发展和钢筋桁架全球化发展趋势。钢筋桁架焊接主机设有Windows XP操作屏,通过屏幕可以观看设备工作状态,并可方便得调节设备运作参数和焊接参数。 全线主要工作部分采用液压传动方式,动作可靠,精度高。 焊接时不易产生火花且噪声小。 操作方便,维修简单。

该设备布置合理,外形美观。 全自动钢筋桁架焊接成型设备主要组成部分如下: 1、放线机(WIRE PAY-OFF SGV 3000-5) 放线机:主要由放线站,钢筋监测系统,偏转辊及钢筋引导架所组成。 该套放线机由我司自行加工,制作,组装。现已投入生产,正常使用。每台放线机分别设有制动抱闸装置,抱闸信号分别于钢筋拉出机送丝装置一一对应,实现自动放线。当生产线自动运行时,抱闸一直起作用,而当生产线停止时抱闸关闭防止放料盘自动滑行。 放线机出口并设有无料报警装置,每卷钢筋放完后无料报警装置检测到钢筋端头,焊接主机操作屏报警(放线盘无钢筋)自动停机。 2、钢筋拉出机 (WIRE PULL-OFF MACHINE TL 5/RV) 钢筋拉出机:主要由3相齿轮电机(拉动上、下弦钢筋前进),3相齿轮电机(拉动腹杆钢筋前进),停止钢筋切割装置,地线接触器,蓄线环的引导杆,引导口,钢筋前进装置,第二钢筋前进装置(较大

直径钢筋配用),压辊,压辊气缸所组成。 钢筋拉出机的唯一目的就是把钢筋从放线机中拉出来,同事形成圆环形蓄能器,送给焊接机的矫直机。上弦钢筋和下弦钢筋分别配备两台拉线单元,两台脚踏开关。腹杆钢筋配备一台拉线单元。焊接机开动时,钢筋环就会自动形成,顶端安装控制钢筋环尺寸的接触器,当此接触器触及钢筋时,送丝装置自动停止。 3、钢筋桁架焊接主机(TRUSS GIRDER WELDER TSD 7-30) 钢筋桁架焊接机:主要由校直器和扭曲装置,桁架钢筋弯曲单元,桁架推进装置,焊接总成,剪切装置几部分所组成。

全自动钢筋桁架焊接成型设备 TSD7-30B型桁架焊接生产线此套设备是EVG公司(Entwicklungs-undVerwertungs-Gesellschaftm.b.H)结合国内实际生产需要而进行研制、生产的全自动钢筋桁架焊接成型设备。 随着技术的不断发展和钢筋桁架全球化发展趋势。钢筋桁架焊接主机设有WindowsXP操作屏,通过屏幕可以观看设备工作状态,并可方便得调节设备运作参数和焊接参数。 全线主要工作部分采用液压传动方式,动作可靠,精度高。 焊接时不易产生火花且噪声小。 操作方便,维修简单。 该设备布置合理,外形美观。 全自动钢筋桁架焊接成型设备主要组成部分如下: 1、放线机(WIREPAY-OFFSGV3000-5) 放线机:主要由放线站,钢筋监测系统,偏转辊及钢筋引导架所组成。 该套放线机由我司自行加工,制作,组装。现已投入生产,正常使用。每台放线机分别设有制动抱闸装置,抱闸信号分别于钢筋拉出机送丝装置一一对应,实现自动放线。当生产线自动运行时,抱闸一直起作用,而当生产线停止时抱闸关闭防止放料盘自动滑行。 放线机出口并设有无料报警装置,每卷钢筋放完后无料报警装置检测到钢筋端头,焊接主机操作屏报警(放线盘无钢筋)自动停机。 2、钢筋拉出机(WIREPULL-OFFMACHINETL5/RV) 钢筋拉出机:主要由3相齿轮电机(拉动上、下弦钢筋前进),3相齿轮电机(拉动腹杆钢筋前进),停止钢筋切割装置,地线接触器,蓄线环的引导杆,引导口,钢筋前进装置,第二钢筋前进装置(较大直径钢筋配用),压辊,压辊气缸所组成。 钢筋拉出机的唯一目的就是把钢筋从放线机中拉出来,同事形成圆环形蓄能器,送给焊接机的矫直机。上弦钢筋和下弦钢筋分别配备两台拉线单元,两台脚踏开关。腹杆钢筋配备一台拉线单元。焊接机开动时,钢筋环就会自动形成,顶端安装控制钢筋环尺寸的接触器,当此接触器触及钢筋时,送丝装置自动停止。 3、钢筋桁架焊接主机(TRUSSGIRDERWELDERTSD7-30) 钢筋桁架焊接机:主要由校直器和扭曲装置,桁架钢筋弯曲单元,桁架推进装置,焊接总成,剪切装置几部分所组成。 两个矫直块安装在两个相互垂直的平面上,在EVG的机器上使用了多种矫直块,它们的辊直径规格及轧辊的数量各不相同,对于不同直径的钢筋,有相应的模板可用。

自动化生产线管理系统设计说明书 目录

1引言 ......................................................错误!未定义书签。 开发背景................................................... 错误!未定义书签。条码技术与RFID技术的对比.................................. 错误!未定义书签。 2系统整体设计说明...........................................错误!未定义书签。 系统简介................................................... 错误!未定义书签。 系统总体框架设计.......................................... 错误!未定义书签。 系统总体架构............................................. 错误!未定义书签。 网络拓扑结构............................................. 错误!未定义书签。 系统运行流程设计.......................................... 错误!未定义书签。 系统设计方案.............................................. 错误!未定义书签。 统一规范的编码体系..................................... 错误!未定义书签。 基础信息平台........................................... 错误!未定义书签。 生产线RFID设备配置方案................................ 错误!未定义书签。 生产线自动识别实现方案................................. 错误!未定义书签。 系统设备介绍.............................................. 错误!未定义书签。 RFID电子标签........................................... 错误!未定义书签。 RFID固定读写器......................................... 错误!未定义书签。 RFID手持机............................................. 错误!未定义书签。3系统功能介绍...............................................错误!未定义书签。 生产过程控制.............................................. 错误!未定义书签。 工厂计划及作业管理........................................ 错误!未定义书签。 质量管理/SPC分析......................................... 错误!未定义书签。 报表中心.................................................. 错误!未定义书签。4参考资料...................................................错误!未定义书签。

全自动化助力焊接生产线的高效率 作者:德尔玛(珠海)焊接自动化技术 德尔玛DEUMA公司自1939年推出第一条机械式焊接生产线到现在的自动化生产线,始终结合客户的应用与需求不断研发新技术,改进现有技术。现在推出的全数字化焊接生产线及辅助设备,可实现从钢板下料到焊接再到防腐全过程的自动化控制,可应用于管道制造、潜艇制造、海上钻井平台、风力发电工程等领域。同时,大型压力容器的焊接、磨锉、清根、角度变位等工作也可通过设备的相互联动实现自动化生产。 焊接的自动化生产线是由一系列数字化设备工作站(工作单元)组合通过总控计算机和监控单元的联动实现整个生产线的自动化。同时,这些工作站也可独立作业。多功能复杂的全数字化焊接生产线使用的设备一般包括:数控切割机、卷(弯)板机、旋转和传送系统、液压夹钳、焊接设备(如纵缝焊机、环缝焊接装置、导管焊机、导管凸缘焊接机、弯头焊机、导管隔板焊接机等)、定位器、校准设备、扩管机、套管设备、涨管设备、研磨机、自动化控制系统以及相关检验测试设备等,针对核电用大型压力容器还有重型变位机、操作机、防窜滚轮架、堆焊设备和专业磨锉机等。 完整的DEUMA生产线可以处理加工各类直径大小的筒形工件。该生产线主要的装配和焊接设备包括传送系统、内部固定装置、外部固定装置、通用装配设备和特殊设计的设备等。内部夹钳装置包括一个安装在可移动悬臂上的旋转压环,这个压环置于筒形内部并压紧。外部焊接由旋转环和焊接悬臂完成,形成圆形焊缝,比如制造油罐等。用于装配和外环焊接的自动旋转压环,依靠内部的不锈钢撑杆,用于管与管对接或管与封头相接。带液压系统的旋转压环,可进行外壳或头部的快速装配。在具有无极调速功能的集成回转装置的协助下,一个焊接悬臂可以顺利完成内部和外部的焊接。这样的生产线还包括可升降的液压式转向辊。 DEUMA的“鳄鱼嘴”系列焊接生产线主要用于大型容器和导管的单件生产或量产。通过设备自动化联动,只需一个操作人员就可完成对齐、组装、外部点焊或连续焊接、管与管对接或管与封头焊接等整个过程的操作。“鳄鱼嘴”系列焊接生产线由不同的焊接设备、旋转和传送系统组合而成。图1是一条风力发电站风塔生产线,由“鳄鱼嘴”型装置、一些转向辊和线型传送系统组成。

自动化生产线管理系统 V1.0 设计说明书 目录

1引言 (3) 1.1开发背景 (3) 1.2条码技术与RFID技术的对比 (4) 2系统整体设计说明 (5) 2.1系统简介 (5) 2.2系统总体框架设计 (7) 2.2.1系统总体架构 (7) 2.2.2网络拓扑结构 (9) 2.3系统运行流程设计 (10) 2.4系统设计方案 (12) 统一规的编码体系 (12) 基础信息平台 (13) 生产线RFID设备配置方案 (13) 生产线自动识别实现方案 (14) 2.5系统设备介绍 (16) 2.5.1 RFID电子标签 (16) 2.5.2 RFID固定读写器 (16) 2.5.3 RFID手持机 (18) 3系统功能介绍 (20) 3.1生产过程控制 (20) 3.2工厂计划及作业管理 (21) 3.3质量管理/SPC分析 (22) 3.4报表中心 (23) 4参考资料...................................................错误!未定义书签。

1引言 1.1开发背景 随着经济的全球化发展趋势,传统密集型加工制造业,如服装、电子等行业,单品制造费用越来越高,加工利润越来越低,为提升企业的整体利润率,优化企业管理流程,通过信息化改造来提升生产效率成为有效的手段之一。 在传统的制造企业的生产流程中,大部份生产模式以单件流生产模式为主,这种生产线模式的最大缺点是通常在某些瓶颈工序会积压大量半制成品,如果工序繁复且生产环节多,这种现象将更加严重。 目前在传统加工企业的管理中普通存在着如下问题: 1)整体生产效率低下,现场管理无从下手; 2)生产过程数据量大,生产线积压严重,不能形成自动化流转和自动化采集数据; 3)需要手工录入大量数据,准确率和工作效率较低,可靠性不能保证; 4)可控性差,对加工进度的掌握不精确,生产现场状态监控能力不足; 5)质量损耗严重,返修率过高,无法进行质量追溯; 6)订单生产进度和车间在制品、完工数据等不清楚,无法准确计算成本; 7)经营数据的分析和统计无法做到准确及时,难以挖掘出有价值的信息以指导未来生产计划。 这些问题削弱了管理人员对生产周期的预测、控制及应变能力,已越来越难以应付定单规格多,且交货期短的市场要求。 自动化生产线管理系统V1.0(简称生产线管理系统),使用RFID电子标签作为信息载体,以局域网、互联网为信息渠道,建立一套完整的信息化管理系统,能够对整个生产线管理的每个环节进行全程的记录,实现在制品的自动识别和实时管理,从而实现对企业生产线上的物流和信息流的实时跟踪,提高企业生产管理的工作效率和服务水平。