简单填料精馏塔设计

设计条件与任务:

已知F 、xF 、xD 、xw 或F 、xF 、xD 和η,塔顶设全凝器,泡点回流,塔底间接(直接)蒸汽加热。

1 全塔物料衡算求产品流量与组成

(1)常规塔

全塔总物料衡算

总物料

F = D + W 易挥发组分 F χF = D χD + W χW

若以塔顶易挥发组分为主要产品,则回收率η为

D

F

Dx Fx η=

式中 F 、D 、W ——分别为原料液、馏出液和釜残液流量,kmol/h ;

χF 、χD 、χW ——分别为原料液、馏出液和釜残液中易挥发组分的摩尔分率。

由(3-1)和(3-2)式得:

W

D W

F x x x x F

D --=

(2) 直接蒸汽加热 总物料

*

0F S D W +=+

易挥发组分

**

00F D W Fx S y Dx W x +=+

式中 V 0 ——直接加热蒸汽的流量,kmol/h ;

У0 ——加热蒸汽中易挥发组分的摩尔分率,一般У0=0; W * ——直接蒸汽加热时釜液流量,kmol/h ;

χ*W ——直接蒸汽加热时釜液中易挥发组分的摩尔分率。

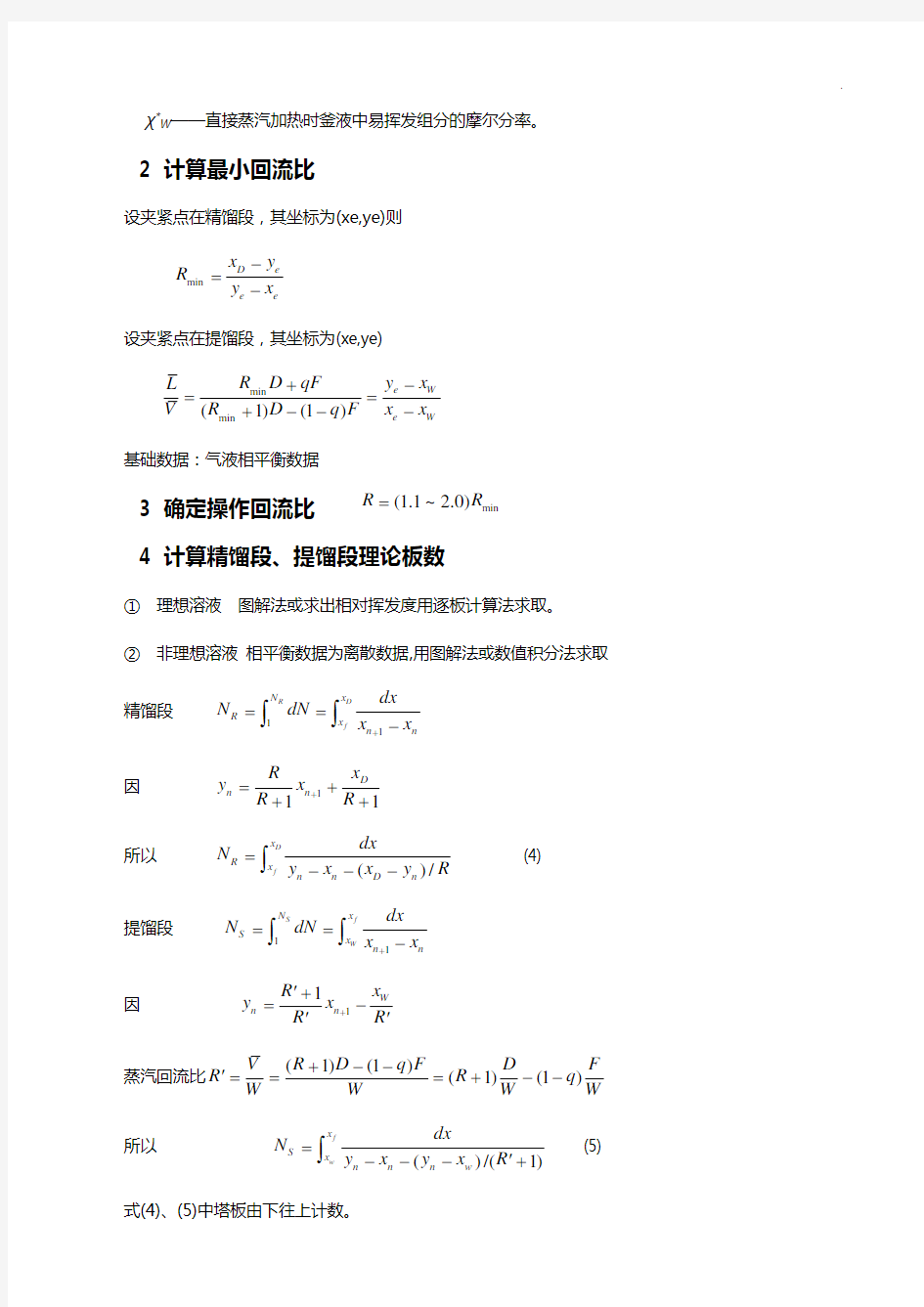

2 计算最小回流比

设夹紧点在精馏段,其坐标为(xe,ye)则 min D e

e e

x y R y x -=

-

设夹紧点在提馏段,其坐标为(xe,ye)

min min (1)(1)e W e W

y x R D qF L

V R D q F x x -+==+--- 基础数据:气液相平衡数据

3 确定操作回流比 min (1.1~2.0)R R =

4 计算精馏段、提馏段理论板数

① 理想溶液 图解法或求出相对挥发度用逐板计算法求取。 ② 非理想溶液 相平衡数据为离散数据,用图解法或数值积分法求取 精馏段 1

1 R

D

f

N x R x n n

dx

N dN x x +=

=-?

?

因 111

D n n x R

y x R R +=

+++

所以 ()/D

f

x R x n n D n dx

N y x x y R =

---?

(4)

提馏段 1

1 S

f

W

N x S x n n

dx

N dN x x +=

=-?

?

因 11

W n n x R y x R R +'+=

-''

蒸汽回流比(1)(1)(1)(1)V R D q F D F R R q W W W W

+--'=

==+-- 所以 ()/(1)

f

w

x S x n n n w dx

N y x y x R =

'---+?

(5)

式(4)、(5)中塔板由下往上计数。

5 冷凝器和再沸器热负荷

冷凝器的热负荷 ()C DV DL Q V I I =-

再沸器的热负荷

B C D W F Q Q DI WI FI =++-

待求量:进料温度t F 、塔顶上升蒸汽温度t DV (与x D 对应的露点温度)、回流温度t DL (与x D 对应的泡点温度)、再沸器温度tw (与x W 对应的泡点温度)。

物性数据:

① 各组分在平均温度下的液相热容、气相热容或汽化热。 ② 各组分的热容方程常数 如 23p c A BT CT DT =+++ ③ 由沃森公式计算汽化热 21

0.38

2

11()1r V V r T H H T -?=?-

6 填料塔的结构设计

I. 塔径计算

计算公式: D =

① 塔填料选择

须知:

相对处理能力:拉西环<矩鞍<鲍尔环<阶梯环<环鞍(填料尺寸相同,压降相同)

对于规整填料,分离能力:丝网类填料>板波纹类填料,板波纹填料较丝网类有较大的处理量和较小的压降。250Y ——250指的是填料的比表面积,Y 指的是波纹倾角为45o ,X Y 指的是波纹倾角为30o

填料选择的三步骤:选材质→选类型→选尺寸(径比应保持不低于某一下限值,以防止产生较大的壁效应,造成塔的分离效率下降。)

选尺寸说明:填料尺寸大,成本低,处理量大,但效率低。一般大塔常使用50mm 的填料。

塔径/mm

填料尺寸

/mm

D<300 20~25 300 D>900 50~80 ② 计算方法 泛点气速法 ----散堆填料 (0.5~0.8) f u u = a. Eckert 关联图法 20.5 0.2f u ()() Y=G G L V L L W X W g ρφ?ρμρρ= 由X 值和泛点压降线查取Y 值进而求得液泛气速 b. Bain-Hougen 泛点关联式 20.20.250.125 f 3u log[] 1.75()() G G L L L V L W A g W ρραμερρ=- 填料特性:比表面积、空隙率、泛点压降因子 ---规整填料 a. Bain-Hougen 泛点关联式 20.20.250.125 f 3 u log[] 1.75()() G G L L L V L W A g W ρραμερρ=- 250Y 金属板波纹填料:A=0.297,CY 型丝网填料:A=0.30 b. 泛点压降法 Kister and Gill 等压降曲线(匡国柱.化工单元过程与设备课程设计.北京:化学工业出版 社.2002,264-265) 泛点压降与填料因子间的关系:0.7 /40.9p Z Fp ?= Pa/m; Fp —填料因子 等压降曲线: 0.50.50.50.05p u ( )() Y=() F ()0.277G G L V L L G W X W ρρμ ρρρρ =- 气相负荷因子法——用于规整填料塔的计算 0.5[/()]S G L G C u ρρρ=- max 0.8 S S C C = 0.5 max =f() ( )G L S G L W C W ρψψρ= 填料手册中给出Csmax 与ψ(流动参数)的关系图。 ③ 校核 ---散装填料: a. 径比D/dp 为保证填料润湿均匀,应使径比在10以上,径比过小,液本沿填料下流时常会出现壁流现象。拉西环:D/dp>20;鲍尔环:D/dp>10;鞍形填料:D/dp>15。 b. 泛点率u/uf ∈(0.5~0.8) 保证塔在操作中不发生液泛 c .喷淋密度>最小喷淋密度 保证填料充分润湿。若喷淋密度过小,可增加吸收剂用量,或采用液体再循环以加大液体流量,或在许可范围内减小塔径,或适当增加填料层高度予以补偿。 d. 每米填料层压降 为使填料塔性能良好的工况下操作,每米填料层的压降不能太大,一般正常压降/147~490 Pa p Z ?=,真空操作下/78.45 Pa p Z ?≤ ---规整填料 注意:计算出的塔径D 值,应按压力容器公称直径标准进行圆整,以符合设备的加工要求及设备定型,便于设备的设计加工。根据国内压力容器公称直径标准(JB-1153-71),直径在1m 以下,间隔为100mm (必要时D 在700mm 以下可50mm 为间隔);直径在1m 以上,间隔为200mm (必要时D 在2m 以下可用100mm 为间隔)(李功祥,陈兰英.常用化工单元设备设计.广州:华南理工大学出版社.) ④ 所需物性数据 物性数据:气体混合物的密度、液体混合物的密度、液体混合物的粘度、表面张力 计算式: 气体混合物 G pM RT ρ= 液体混合物: 1 i L i w ρρ=∑ wi ——组分i 的质量分数 互溶液体混合物的粘度:1/3 1/3m i i x μμ= ∑ 含水溶液的表面张力: 1/4 1/41/4 m SW W SO O σ?σ?σ=+ 式中:/ / SW SW W S SO SO O S x V V x V V ??== 计算精馏段塔径时物性数据的处理: a. 以上方程所用物性数据近似按塔顶第一板处理. 如 1 1 G pM RT ρ= b. 以上方程中所用物性数据均取塔顶第一板与加料板物性数据的平均值 计算提馏段塔径时物性数据的处理: a. 以上方程所用物性数据近似按加料板处理. b. 以上方程中所用物性数据均取加料板与塔釜物性数据的平均值 II 填料层高度计算 ---理论板当量高度(HETP)法 (精馏塔采用) 理论板当量高度的值与填料塔内的物系性质、气液流动状态、填料的特性等多种因素有关,一般源于实测数据或由经验关联式进行估算。在实际设计缺乏可靠数据时,也可取文献(匡国柱.化工单元过程与设备课程设计.北京:化学工业出版社.2002,264-265)P273页所列数据作参考。 填料尺寸/mm 25 38 50 等板高度/mm 矩鞍环 43 55 75 0 0 鲍尔环 420 540 710 阶梯环 环鞍 430 530 650 以上关于HETP 的取法是基于一种认识,即填料塔的分离效率与被分离物系的物理性质无关或影响很小,显然这与实际情况相比,有时会出现较大的偏差,故在设计时应特别给予注意。 精馏段 R R N Z HETP N NTSM =?= NTSM ——与1m 填料分离能力相当的塔板数 HETP ——与1层理论板分离能力相当的填料层高度 精馏段总压降 (/)p Z p Z ?=?? 式中: /p Z ?——每米填料层压降 提馏段的计算方法与精馏段相同。 ---填料层的分段 目的:使填料层内气液两相处于良好的分布状态。 一般情况:每经过10块理论板的当量高度设置一个液体收集装置,并进行液体的再分布。 散堆填料的分段: 规整填料的分段: 填料种类 孔板波纹250Y 丝网波纹500(BX) 丝网波纹700(CY) 每段填料最大高度 ≤6 ≤3 ≤1.5 /m 提醒:为了保证工程上的可靠性,计算出的填料层高度还应加上20%左右的裕度。 III. 塔高 塔高=填料层高度+附属部件的高度+塔顶空间+塔底空间 IV. 填料塔流体力学参数计算 a.填料塔压力降 123p p p p ?=?+?+? 1p ?——气体进出口压力降;2p ?——填料层的压力降;3p ?——其他塔内件的压力降. b.泛点率 c.气体动能因子 F = 7 附属内件的选型 包括液体初始分布器、填料压紧装置、填料支撑装置、液体再分布器、气体入塔分布器 8 塔附属高度 塔附属高度包括:塔的上部空间高度、安装液体分布器和再分布器(包括液体收集器)的所需空间高度、塔釜高度及支座高度。 ① 塔的上部空间高度 塔的上部空间高度的作用:在塔填料层以上,有一足够的空间高度,以使随气流携带的液滴能从气相中分离出来,该高度一般取1.2~1.5m. ② 安装液体分布器和再分布器(包括液体收集器)所需空间高度 其高度值依据分布器的形式而定,一般取1~1.5m 的空间高度。 ③ 塔釜高度 釜液所占高度的计算:依据釜液流量、釜液的停留时间、塔径计算。 例:釜液体积流量为Ls m 3/s, 塔径为D m, 停留时间为t min 料液在釜内的停留时间15min ,装填系数取0.5,塔釜高h/塔径D=2:1 塔釜液量 1560W s L L =?? 塔釜体积 /0.5W W V L = 2 2 3 24 4 2 W d d d V h d πππ== ?= 釜液所占高度 2h d = m 液面上方的气液分离高度要求:满足安装塔底气相接管所需空间高度和气液分离所需空间高度。 ④ 塔底裙座高度(当用裙式支座时用):塔底封头至基础环之间的高度 8 接管规格的确定 包括进料管、回流管、塔顶蒸汽接管、塔釜出料管 设计依据: 初设u →d = 计u 9 冷凝器与再沸器的传热面积的估算 冷凝器:根据当地气候条件确定冷却水的温度,选择冷却水的出口温度→计算对数平均推动力→根据冷热流体的流动通道和种类选择总传热系数→/C m A Q K t =? 再沸器:选择蒸汽压力(温度)→计算对数平均推动力(m s W t T t ?=-)→根据冷热流体的流动通道和种类选择总传热系数→/B m A Q K t =? 10 原料泵的选型 11 绘制精馏塔的装配图 12 撰写设计说明书 简单板式精馏塔设计 设计条件与任务: 已知F 、xF 、xD 、xw 或F 、xF 、xD 和η,塔顶设全凝器,泡点回流,塔底间接(直接)蒸汽加热。 1 全塔物料衡算求产品流量与组成 (1)间接蒸汽加热 F D W =+ (1) F D W Fx Dx Wx =+ (2) ① 若规定F 、x F 、x D 、x w 则直接联立求解方程(1)与(2) ② 若规定F 、x F 、x D 和η D F Dx Fx η= (3) 先由式(3)求出x D ,再联立求解方程(1)与(2)。 (2)直接蒸汽加热 F S D W +=+ (1) F D W Fx Dx Wx =+ (2) (1)(1)S V R D q F ==+-- W L RD qF ==+ 2 计算最小回流比 设夹紧点在精馏段,其坐标为(xe,ye)则 min D e e e x y R y x -= - 设夹紧点在提馏段,其坐标为(xe,ye) min min (1)(1)e W e W y x R D qF L V R D q F x x -+==+--- 基础数据:气液相平衡数据 3 确定操作回流比 min (1.1~2.0)R R = 4 计算精馏段、提馏段理论板数 ① 理想溶液 图解法或求出相对挥发度用逐板计算法求取。 ② 非理想溶液 相平衡数据为离散数据,用图解法或数值积分法求取 精馏段 1 1 R D f N x R x n n dx N dN x x += =-? ? 因 111 D n n x R y x R R += +++ 所以 ()/D f x R x n n D n dx N y x x y R = ---? (4) 提馏段 1 1 S f W N x S x n n dx N dN x x += =-? ? 因 11 W n n x R y x R R +'+= -'' 蒸汽回流比(1)(1)(1)(1)V R D q F D F R R q W W W W +--'= ==+-- 所以 ()/(1) f w x S x n n n w dx N y x y x R = '---+? (5) 式(4)、(5)中塔板由下往上计数。 5 冷凝器和再沸器热负荷 冷凝器的热负荷 ()C DV DL Q V I I =- 再沸器的热负荷 B C D W F Q Q DI WI FI =++- 待求量:进料温度t F 、塔顶上升蒸汽温度t DV (与x D 对应的露点温度)、回流温度t DL (与x D 对应的泡点温度)、再沸器温度tw (与x W 对应的泡点温度)。 物性数据: ① 各组分在平均温度下的液相热容、气相热容或汽化热。 ② 各组分的热容方程常数 如 23p c A BT CT DT =+++ ③ 由沃森公式计算汽化热 21 0.38 2 11()1r V V r T H H T -?=?- 6 计算实际塔板数 全塔效率:0.245 0.49()T L E αμ-=——O'Connel 公式 式中:α——塔顶与塔底平均温度下的相对挥发度; μL ——塔顶与塔底平均温度下的液相粘度, mPa.s ① 精馏段 0.245 0.49()T L E αμ-= 式中:α——精馏段平均温度下的相对挥发度;μL ——精馏段平均温度下的液相粘度, mPa.s p (N )R T N E =精 注意:要圆整塔板数 ② 提馏段 0.245 0.49()T L E αμ-= 式中:α——提馏段平均温度下的相对挥发度;μL ——提馏段平均温度下的液相粘度, mPa.s p 1 (N )S T N E -= 提 注意:要圆整塔板数 全塔所需塔板数:()()p p p N N N =+精提 全塔效率: (1)/T T p E N N =- 提醒:全塔效率的工业测定值通常在0.3~0.7之间 7 估算塔径 初高板间距,估算塔径。 D =max (0.6~0.8) u u = 0.5 max ( )L G G u C ρρρ-= 0.220=( )20 L C C σ 0.5 20L =f(,-h ) ( )G L T G L W C H W ρψψρ= 式中:C ——操作物系的负荷因子; σL ——操作物系的液体表面张力,mN/m ;HT ——板间距;hL ——板上液层高度。 注意:(1) 板上液层高度由设计者选定。对常压塔一般取为0.05~0.08m ,对减压塔一般取为0.025~0.03m 。(2) 一定要按压力容器标准圆整塔径。常用的标准塔径为400、500、600、700、800、1000、1200、1400、1600、2000、2200mm 等。(3)以上计算的塔径只是初估值,要根据流体力学原则进行验算。(3) 因精馏段与提馏段的气液负荷及物性数据不同,故设计中两段的塔径应分别计算,若二者相差不大,应取较大者作为塔径,若二者相差较大,应采用变塔径。 所需物性数据 物性数据:气体混合物的密度、液体混合物的密度、液体混合物的表面张力 计算式: 气体混合物 G pM RT ρ= 液体混合物: 1 i L i w ρρ=∑ wi ——组分i 的质量分数 含水溶液的表面张力: 1/4 1/41/4 m SW W SO O σ?σ?σ=+ 式中:/ / SW SW W S SO SO O S x V V x V V ??== 计算精馏段塔径时物性数据的处理: a. 以上方程所用物性数据近似按塔顶第一板处理. 如 1 1 G pM RT ρ= b. 以上方程中所用物性数据均取塔顶第一板与加料板物性数据的平均值 计算提馏段塔径时物性数据的处理: a. 以上方程所用物性数据近似按加料板处理. b. 以上方程中所用物性数据均取加料板与塔釜物性数据的平均值 8 板式塔的塔板工艺尺寸计算 I. 溢流装置的设计 为维持塔板上有一定高度的流动液层,必须设置溢流装置。板式塔的溢流装置包括溢流堰、降液管和受液盘等几部分,其结构与尺寸对塔的性能有重要的影响。 ① 降液管的类型与溢流方式 降液管的类型:圆形降液管一般用于小直径塔;对于直径较大的塔,常用弓形降液管。 溢流方式: U 形流、单溢流、双溢流及阶梯式双溢流。根据塔径大小和液体流量选取合适的溢流方式。 ② 溢流装置的设计计算 溢流装置的设计包括堰长l W 、堰高h W 、弓形降液管的宽度W d 、截面积A f ,降液管底隙高度h 0,进 口堰的高度W h '与降液管间的水平距离h l 等。 a. 溢流堰(出口堰):堰长和堰高 溢流堰有平直型与齿形两种,设计中一般采用平直型溢流堰。 1)堰长 弓形降液管的弦长。其值据经验定。 单溢流: (0.6~0.8)W l D = 双溢流:(0.5~0.6)W l D = 2)堰高 降液管端面高出塔板板面的距离hw 堰上液层高度太小→液体在堰上分布不均匀,影响传质效果,设计时应使h OW ≥6mm ,低于此值应采用齿形堰。 堰上液层高度太大→增大塔板压降及液沫夹带量,h OW ≥60~70mm 时改用双溢流堰。 L W oW h h h =+ 式中:h L ——板上清液层高度, m ;h OW ——堰上液层高度,m W L oW h h h =- 对平直堰:32/3 2.8410(/)OW h W h E L l -=? 式中:E ——液流收缩系数,根据设计经验可取1。 hw 的确定:0.050.1OW W OW h h h -≤≤- 在工业塔中,hw 一般为0.04~0.05m ;减压塔为0.015~0.025m ;加压塔为0.04~0.08m ,一般不宜超过0.1m 。 b. 降液管(以弓形降液管为例进行讨论) 1)降液管的宽度W d 及截面积A f f /(/) /(/) A d W d f T W W D f l D W A A f l D =?=? 20.785 T A D = 校核: 原因:为使液体中夹带的气泡得以分离,液体在降液管内应有足够的停留时间,实践证明,液本在降液管内的停留时间不应小于3~5s ,对于高压下操作的塔及易起泡物系,停留时间应更长一些。 方法: 5~3max ≥L A H f T 式中:L max —液体流量上限,m 3/s ;H T —板间距,m ;A f —降液管截面积,m 2。 注意:液相负荷上限与气相液量无;若校核不能满足要求,应调整降液管尺寸或板间距,直至满足要求为止。 2) 降液管底隙高度h 0 降液管底隙高度是指降液管下端与塔板间的距离。必须满足W h O h ≤,才能保证降液管底端有良好的液封,一般不应低于6mm ,即 W =h -0.006 O h h O 也可按下式计算: /()O s w o h L l u '= 式中:o u '——液体通过底隙时的流速,m/s 。 根据经验,一般取o u '=0.07~0.25m/s 。 降液管底隙高度一般不宜小于20~25mm,否则易于堵塞,或因安装偏差而使液流不畅,造成液泛。 c. 受液盘 受液盘有平受液盘和凹受形液盘两种形式。 平受液盘:一般需在塔板上设进口堰,但进口堰既占用板面,又易使沉淀物淤积此处造成阻塞。 凹形受液盘:既可在低液量时形成良好的液封,又有改变液体流向的缓冲作用,并便于液体从侧线的抽出。对于φ600mm以上的塔,多采用凹形受液盘。凹形受液盘的深度一般在50mm以上,有侧线采出时宜取深些。凹形受液盘不适于易聚合及有悬浮固体的情况,因易造成死角而堵塞。 II. 塔板设计(以筛板为例) ①塔板布置 塔板板面根据所起作用不同分为四个区域:降液区、鼓泡区、安定区、边缘区(无效区)。 塔板的结构 ?开孔区上图虚线以内的区域为布置筛孔的有效传质区,亦称鼓泡区。开孔区面积以Aa表示。对单溢流型塔板,开孔区面积按下式计算: 2 1 2(sin) 180 a R x A R π - =+ 式中:() 2d s D x W W =-+,m; 2C D R W =-,m;1 sin x R -为以角度表示的反正弦函数。 ?溢流区溢流区为降液管及受液盘所占的区域,其中降液管所占面积以Af表示,受液盘所占面积 以Af'表示。 ?安定区开孔区与溢流区之间的不开孔区域称为安定区,也称为破沫区。 溢流堰前安定区(出口安定区):宽度为Ws,其作用是在液体进入降液管之前有一段不鼓泡的安定地带,以免液体大量夹带气泡进入降液管。 进口堰后的安定区(入口安定区):其宽度为Ws',其作用是在液体入口处,由于板上液面落差,液层较厚,有一段不开孔的安全地带,可减少漏液量。 进口堰后的安定区(入口安定区)宽度50~100 mm W'= s 溢流堰前安定区(出口安定区)宽度70~100 mm W= s 对小直径的塔(D<1m),因塔板面积小,安定区要相应减小。 ?无效区在靠近塔壁的一圈边缘区域供支持塔板的边梁之用,称为无效区,也称边缘区。 无效区宽度为Wc,其值视塔板的支承需要而定。 小塔30~50mm 大塔50~70mm 为防止液体经无效区流过而产生短路现象,可在塔板上沿塔壁设置档板。 提醒:为便于设计和加工,塔板的结构参数已逐渐系列化。设计时可参考塔板结构参数的系列化标准。 ②筛孔的计算及其排列 ?筛孔直径筛孔直径的选取与塔的操作性能要求、物系性质、塔板厚度、加工要求等有关,是影响气相分散和气液接触的重要工艺尺寸。 表面张力为正系统的物系do=3~8mm(常用4~5mm) 小孔径 表面张力为负系统的物系do=10~25mm(常用4~5mm) 大孔径 ?筛板厚度 碳钢塔板:厚度δ=3~4mm且do≥δ 不锈钢塔板:厚度δ=2~2.5mm且do≥(1.5~2)δ ?孔中心距相邻两筛孔中心的距离称为孔中心距,以t表示。一般t=(2.5~5)do。 t/do 过小易使气流相互干扰,过大则鼓泡不均匀,都会影响传质效率。推荐 t=(3~4)do 。 ? 筛孔的排列与筛孔数 筛孔按正三角形排列。按正三角形排列时,筛孔数目的计算式为: 21.155/n Aa t = 式中:Aa ——鼓泡区面积,m 2;t ——筛孔的中心距,m 。 ? 开孔率 100%o a A A φ= ? 当按正三角形排列时 2100%0.907()o o a A d A t φ= ?= 提醒:按上述方法求筛孔直径do 、筛孔数目n 后,还需通过流体力学性能验算,检验是否合理,若不合理需进行调整。 9 筛板的流体力学性能验算 塔板流体体力学验算的目的在于检验初步设计的塔板计算是否合理,塔板能否正常操作。验算内容有:塔板压力降、液面落差、液沫夹带、漏液及液泛等。 (1)塔板压降 气体通过筛板时,需克服筛板本身的干板阻力、板上充气液层的阻力及液体表面张力造成的阻力,这些阻力即形成了筛板的压降。 P L P p gh ρ?= P C l h h h h σ=++ 式中:C h ——与气体通过筛板的干板压降相当的液柱高度,m 液柱; l h ——与气体通过板上液层的压降相当的液柱高度,m 液柱; h σ——与克服液体表面张力的压降相当的液柱高度,m 液柱; (I) 干板阻力 按经验公式估算: 220.051( )()[1()]o G o C o L a u A h C A ρρ=- 式中:uo ——气体通过筛孔的速度,m/s ;Co ——流量系数,Co=f(do/δ)。 (II)气体通过液层的阻力 ()l L W OW h h h h ββ==+ β——充气系数,反映板上液层的充气程度。β=f(F 0),通常可取0.5~0.6 ()S o a T f V F u u A A == -单溢流板 (III) 液体表面张力的阻力 4L L o h gd σσρ= 检验:P p ?应小于设计允许值 (2) 液面落差 流体横向流过塔板时,克服板上的摩擦阻力和板上部件(如泡罩、浮阀等)的局部阻力,需要一定的液位差,在板上形成由液体进入板面到离开板面的液面落差。 筛板上由于没有突起的气液接触构件,故液面落差较小。在正常的液体流量范围内,对于D ≤1600mm 的筛板,液面落差可忽略不计。对于液体流量很大及D ≥2000mm 的筛板,需要考虑液面落差的影响。 (III) 液沫夹带 液沫夹带造成液相在塔板间的返混,严重的液沫夹带会使塔板效率急剧下降,为保证塔板效率的基本稳定,通常将液沫夹带量限制在一定范围内,设计中规定液沫夹带量e V =0.1kg 液/kg 气。 确定方法:亨特关联图或亨特关联式 6 3.25.710( )a v L T f u e H h σ-?= - ))/(1084.2(5.2)(5.25.23/23w h w ow w L f l L E h h h h h -?+=+== 式中:a u —按气体实际通过面积计算的气速()/(f T s n A A V u -=);H T —板间距;h f —泡沫层高度. (IV) 漏液 当气体通过筛孔的流速较小,气体的动能不足以阻止液体向下流动时,便会发生漏液现象。根据经验,当漏液量小于塔内液流量的10%时对塔板效率影响不大。故漏液量等于塔内液流量的 10%时的气速称为漏液点气速,它是塔板操作气速的下限,以uo,min 表示。 uo,min 的计算方法: ① 0,min 4.4u C = ② hL<30mm 或d0<3mm 时 0,min 4.4u C =0min ,0min ,A u V s = 3/23)/(1084.2w h w ow w L l L E h h h h -?+=+= ③ 动能因子法 ,min o F u = 式中:F0,min ——漏液点动能因子,F0,min 的适宜范围为8~10。 稳定系数K ,min o o u K u = K 的适宜范围为1.5~2。 (V)液泛 液泛分为降液管液泛和液沫夹带液泛两种情况。设计中已对液沫夹带液泛进行了验算,故在筛板塔的流体力学验算中通常只对降液管液泛进行验算。 为使液体能由上层塔板稳定地流入下层塔板,降液管内须维持一定的液层高度 Hd 。降液管内液层高度用来克服相邻两层板间的压降、板上清液层的阻力和液体流过降液管的阻力。 d p L d H h h h =++ 课程设计报告书丙酮水连续精馏浮阀塔的设计学院化学与化工学院 专业化学工程与工艺 学生姓名吴熠 学生学号 指导教师江燕斌 课程编号 课程学分 起始日期 目录 \ "" \ \ \ 第部分设计任务书 设计题目:丙酮水连续精馏浮阀塔的设计 设计条件 在常压操作的连续精馏浮阀塔内分离丙酮水混合物。生产能力和产品的质量要求如下: 任务要求(工艺参数): .塔顶产品(丙酮):, (质量分率) .塔顶丙酮回收率:η=0.99(质量分率) .原料中丙酮含量:质量分率(*) .原料处理量:根据、、返算进料、、、 .精馏方式:直接蒸汽加热 操作条件: ①常压精馏 ②进料热状态q=1 ③回流比R=3R min ④加热蒸汽直接加热蒸汽的绝对压强 冷却水进口温度℃、出口温度℃,热损失以计 ⑤单板压降≯ 设计任务 .确定双组份系统精馏过程的流程,辅助设备,测量仪表等,并绘出工艺流程示意图,表明所需的设备、管线及有关观测或控制所必需的仪表和装置。 .计算冷凝器和再沸器热负荷。塔的工艺设计:热量和物料衡算,确定操作回流比,选定板型,确定塔径,塔板数、塔高及进料位置 .塔的结构设计:选择塔板的结构型式、确定塔的结构尺寸;进行塔板流体力学性能校核(包括塔板压降,液泛校核及雾沫夹带量校核等)。 .作出塔的负荷性能图,计算塔的操作弹性。 .塔的附属设备选型,计算全套装置所用的蒸汽量和冷却水用量,和塔顶冷凝器、塔底蒸馏釜的换热面积,原料预热器的换热面积与泵的选型,各接管尺寸的确定。 第部分设计方案及工艺流程图 设计方案 本设计任务为分离丙酮水二元混合物。对于该非理想二元混合物的分离,应使用连续精馏。含丙酮(质量分数)的原料由进料泵输送至高位槽。通过进料调节阀调节进料流量,经与釜液进行热交换温度升至泡点后进入精馏塔进料板。塔顶上升蒸汽使用冷凝器,冷凝液在泡点一部分回流至塔内,其余部分经产品冷却后送至储罐。该物系属于易分离物系(标况下,丙酮的沸点°),塔釜为直接蒸汽加热,釜液出料后与进料换热,充分利用余热。 工艺流程图 分离乙醇-水的精馏塔设计设计人员: 所在班级:化学工程与工艺成绩: 指导老师:日期: 化工原理课程设计任务书 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件 (1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水; (2)产品的乙醇含量不得低于90%; (3)塔顶易挥发组分回收率为99%; (4)生产能力为50000吨/年90%的乙醇产品; (5)每年按330天计,每天24小时连续运行。 (6)操作条件 a)塔顶压强 4kPa (表压) b)进料热状态自选 c)回流比自选 d)加热蒸汽压力低压蒸汽(或自选) e)单板压降 kPa。 三、设备形式:筛板塔或浮阀塔 四、设计内容: 1、设计说明书的内容 1)精馏塔的物料衡算; 2)塔板数的确定; 3)精馏塔的工艺条件及有关物性数据的计算; 4)精馏塔的塔体工艺尺寸计算; 5)塔板主要工艺尺寸的计算; 6)塔板的流体力学验算; 7)塔板负荷性能图; 8)精馏塔接管尺寸计算; 9)对设计过程的评述和有关问题的讨论; 2、设计图纸要求; 1)绘制生产工艺流程图(A2 号图纸); 2)绘制精馏塔设计条件图(A2 号图纸); 五、设计基础数据: 1.常压下乙醇---水体系的t-x-y 数据; 2.乙醇的密度、粘度、表面张力等物性参数。 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为 水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7kPa。 三、设备形式:筛板塔 四、设计内容: 1)精馏塔的物料衡算: 原料乙醇的组成 xF==0.1740 原料乙醇组成 xD0.7788 塔顶易挥发组分回收率90% 平均摩尔质量 MF = 由于生产能力50000吨/年,. 则 qn,F 所以,qn,D 2)塔板数的确定: 精馏塔设计 目录 § 1 设计任务书 (1) § 1.1 设计条件 (1) § 2 概述 (1) § 2.1 塔型选择 (1) § 2.2 精馏塔操作条件的选择 (3) § 2.3 再沸器选择 (4) § 2.4 工艺流程 (4) § 2.5 处理能力及产品质量 (4) § 3 工艺设计 (5) § 3.1 系统物料衡算热量衡算 (5) § 3.2 单元设备计算 (9) § 4 管路设计及泵的选择 (28) § 4.1 进料管线管径 (28) § 4.2 原料泵P-101的选择 (31) § 5 辅助设备的设计和选型 (32) § 5.1 贮罐………………………………………………………………………………… 32 § 5.2 换热设备…………………………………………………………………………… 34 § 6 控制方案…………………………………………………………………………………… 34 附录1~………………………………………………………………………………………… 35 参考文献………………………………………………………………………………………… 37 后 记 (38) §1 设计任务书 §1.1 设计条件 工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。 操作条件:建议塔顶压力1.62MPa (表压) 安装地点:大连 §2 概述 蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。为了获得较高纯度的产品,应 年产5.4万吨丙烯精馏塔 的工艺设计 目录 摘要............................................................. I 第1章绪论.. (2) 1.1丙烯的性质 (2) 1.1.1 丙烯的物理性质 (2) 1.1.2 丙烯的化学性质 (2) 1.2丙烯的发展前景 (2) 1.3丙烯的生产技术进展 (3) 1.3.1 概况 (3) 1.3.2 丙烯的来源 (3) 1.3.3 丙烯的生产方法 (3) 1.3.4 丙烯生产新技术现状及发展趋势 (4) 第2章丙烯精馏塔的物料衡算及热量衡算 (4) 2.2.1 确定关键组分 (5) 2.2.2计算每小时塔顶产量 (5) 2.2.4物料衡算计算结果见表2.5 (7) 2.3塔温的确定 (8) 2.3.1 确定进料温度 (8) 2.3.2 确定塔顶温度 (8) 2.3.3 确定塔釜温度 (8) 第3章精馏塔板数及塔径的计算 (10) 3.1塔板数的计算 (10) 3.1.1 最小回流比的计算 (10) 3.1.2 计算最少理论板数 (11) 3.1.3 塔板数和实际回流比的确定 (11) 3.2确定进料位置 (11) 3.3全塔热量衡算 (12) 3.3.1 冷凝器的热量衡算 (12) 3.3.2 再沸器的热量衡算 (13) 3.3.3 全塔热量衡算 (13) 3.4板间距离的选定和塔径的确定 (14) 3.4.1 计算混合液塔顶、塔釜、进料的密度及气体的密度 (14) 3.4.2 求液体及气体的体积流量 (16) 3.4.3 初选板间距及塔径的估算 (17) 3.5浮阀塔塔板结构尺寸确定 (18) 3.5.1塔板布置 (18) 3.5.2 溢流堰及降液管设计计算 (19) 3.6塔高的计算 (21) 第四章流体力学计算及塔板负荷性能图 (22) 4.1水利学计算 (22) 4.1.1 塔板总压力降的计算 (22) 4.1.2 雾沫夹带 (23) 4.1.3 淹塔情况校核 (26) 4.2浮阀塔的负荷性能图 (27) 4.2.1 雾沫夹带线 (27) 4.2.2 液泛线 (28) 4.2.3 降液管超负荷线 (29) 4.2.4泄露线 (29) 4.2.5 液相下限线 (30) 4.2.6 操作点 (30) 总论 (32) 致谢 (33) 参考文献 (35) 附录 (38) 在一常压操作的连续精馏塔内分离水—乙醇混合物。已知原料的处理量为2000吨、组成为36%(乙醇的质量分率,下同),要求塔顶馏出液的组成为82%,塔底釜液的组成为6%。设计条件如下: 操作压力 5kPa(塔顶表压); 进料热状况自选; 回流比自选; 单板压降≤0.7kPa; 根据上述工艺条件作出筛板塔的设计计算。 【设计计算】 (一)设计方案的确定 本设计任务为分离水—乙醇混合物。对于二元混合物的分离,应采用连续精馏流程。 设计中采用泡点进料,将原料液通过预料器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内其余部分经产品冷却器冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.5倍。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1.原料液及塔顶、塔底产品的摩尔分率 M=46.07kg/kmol 乙醇的摩尔质量 A M=18.02kg/kmol 水的摩尔质量 B F x =18.002 .1864.007.4636.007.4636.0=+= D x =64.002 .1818.007.4682.007.4682.0=+= W x =024.002.1894.007.4606.007.4606.0=+= 2.原料液及塔顶、塔底产品的平均摩尔质量 F M =0.18×46.07+(1-0.18)×18.02=23.07kg/kmol D M =0.64×46.07+(1-0.64)×18.02=35.97kg/kmol W M =0.024×46.07+(1-0.024)×18.02=18.69kg/kmol 3.物料衡算 以每年工作250天,每天工作12小时计算 原料处理量 F = 90.2812 25007.2310002000=???kmol/h 总物料衡算 28.90=W D + 水物料衡算 28.90×0.18=0.64D+0.024W 联立解得 D =7.32kmol/h W =21.58kmol/h (三)塔板数的确定 1. 理论板层数T N 的求取水—乙醇属理想物系,可采用图解法求理论板层数。 ①由手册查得水—乙醇物系的气液平衡数据,绘出x —y 图,如图。 ②求最小回流比及操作回流比。 采用作图法求最小回流比。在图中对角线上,自点e(0.18 , 0.18)作垂线ef 即为进料线(q 线),该线与平衡线的交点坐标为 q y =0.52 q x =0.18 故最小回流比为 min R =q q q D x y y x --=35.018 .0-52.052.0-64.0=3 取操作回流比为 R =min R =1.5×0.353=0.53 ③求精馏塔的气、液相负荷 L =RD =17.532.753.0=?=kmol/h V =D R )1(+=(0.53+1)20.1132.7=?kmol/h 第三章设备选型-精馏塔设计说明书3.1 概述 本章是对各种塔设备的设计说明与选型。 3.2设计依据 气液传质分离用的最多的为塔式设备。它分为板式塔和填料塔两大类。板式塔和填料塔均可用作蒸馏、吸收等气液传质过程,但两者各有优缺点,根据具体情况进行选择。设计所依据的规范如下: 《F1型浮阀》JBT1118 《钢制压力容器》GB 150-1998 《钢制塔式容器》JB4710-92 《碳素钢、低合金钢人孔与手孔类型与技术条件》HG21514-95 《钢制压力容器用封头标准》JB/T 4746-2002 《中国地震动参数区划图》GB 18306-2001 《建筑结构荷载规范》GB50009-2001 3.3 塔简述 3.3.1填料塔简述 (1)填料塔 填料塔是以塔内的填料作为气液两相间接触构件的传质设备,由外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体和液体进出口接管等部件组成。 填料是填料塔的核心,它提供了塔内气液两相的接触面,填料与塔的结构决定了塔的性能。填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。常用的填料有拉西环、鲍尔环、弧鞍形和矩鞍形填料,20世纪80年代后开发的新型填料如QH—1型扁环填料、八四内弧环、刺猬形填料、金属板状填料、规整板波纹填料、格栅填料等,为先进的填料塔设计提供了基础。 填料塔适用于快速和瞬间反应的吸收过程,多用于气体的净化。该塔结构简单,易于用耐腐蚀材料制作,气液接触面积大,接触时间长,气量变化时塔的适应性强,塔阻力小,压力损失为300~700Pa,与板式塔相比处理风量小,空塔气速通常为0.5-1.2 m/s,气速过大会形成液泛,喷淋密度6-8 m3/(m2.h)以保证填料润湿,液气比控制在2-10L/m3。填料塔不宜处理含尘量较大的烟气,设计时应克服塔内气液分布不均的问题。 (2)规整填料 塔填料分为散装填料、规整填料(含格栅填料) 和散装填料规整排列3种,前2种填料应用广泛。 在规整填料中,单向斜波填料如JKB,SM,SP等国产波纹填料已达到国外MELLAPAK、FLEXIPAC等同类填料水平;双向斜波填料如ZUPAK、DAPAK 等填料与国外的RASCHIG SUPER-PAK、INTALOX STRUCTURED PACKING 同处国际先进水平;双向曲波填料如CHAOPAK等乃最新自主创新技术,与相应型号的单向斜波填料相比,在分离效率相同的情况下,通量可提高25% -35%,比国外的单向曲波填料MELLAPAK PLUS通量至少提高5%。上述规整填料已成功应用于φ6400,φ8200,φ8400,φ8600,φ8800,φ10200mm等多座大塔中。 (3)板波纹填料 板波纹填料由开孔板组成,材料薄,空隙率大,加之排列规整,因而气体通过能力大,压降小。其比表面积大,能从选材上确保液体在板面上形成稳定薄液 乙醇—水混合液精馏分离筛板精馏塔 课程设计任务书 一、设计参数 ①年处理量:⑥年实际生产天数: ②料液初温:⑦精馏塔塔顶压力: ③料液组成:⑧冷却水进口温度: ④塔顶产品组成:⑨饱和水蒸气压力: ⑤塔底釜液组成:⑩厂址:无锡地区。 (组成:摩尔分数;压力:绝压表示) 二、设计内容 ①设计方案的确定及工艺流程的组 织与说明: ⑥塔的工艺计算结果汇总一览表:②精馏过程的工艺计算:⑦辅助设备的设计或选型计算: ③塔和塔板主要工艺结构参数的设计计算:⑧带控制点的生产工艺流程图及精馏塔设计工艺条件图的绘制: ④塔内流体力学性能的计算与校核:⑨对本设计的评述或对有关问题的 分析与讨论: ⑤塔板结构简图和塔板负荷性能图 的绘制: ⑩编制课程设计说明书。 具体要求与实施步骤 1.工艺设计方案的确定 ①组织工艺流程并确定工艺条件:包括加料方式及加料状态,塔顶蒸汽冷凝方式,塔釜釜液加热方式,塔顶、塔底产品的出料状态,塔顶、塔底产品的冷却方式和具体要求。 ②精馏工艺计算物料衡算确定各物料流量和组成,以一般原则确定回流比(尽可能取整数)。精馏塔实际板数:在座标纸上作图图解计算得到全塔理论板数以及精馏段好提馏段各自理论板数。根据全塔效率,求得全塔、精馏段、提馏段的实际板数,确定加料板位置。 2.精馏塔设备的设计 ①塔板结构设计和流体力学计算。 ②绘制塔板负荷性能图:精馏段或提馏段某块塔板的负荷性能图。 ③有关具体机械结构和塔体附件的设计和选型。 接管规格:根据流量和流体的性质,选取经验流速,选择标准管道。 全塔高度:包括上、下封头,裙座高度。 3. 附属设备的设计和选型 ①加料泵和加料管规格选型:加料泵以每天工作3小时计(每班1小时)。大致估计一下加料管路上的管件和阀门。 ②高位槽、贮槽容量和位置:高位槽以每班计一次加满为基准再加一定裕量来确定其容积。贮槽容积按加满一次可以生产7~10天计算确定。 ③换热器选型:对原料预热器、塔底再沸器、塔顶产品冷却器等进行选型。 ④塔顶冷凝器设计选型:根据换热量、回流管内流速、冷凝器高度,对塔顶冷凝器进行选型设计。 4. 编写设计说明书 设计说明书应根据设计指导思想阐述设计特点,列出设计主要技术数据,对有关工艺流程和设备选型作出技术经济上的论证和评价。 应按设计程序列出计算公式和计算结果。对所选用的物性数据和使用的经验公式图表应注明来历。 设计说明书应附有1)乙醇-水汽液平衡图(图面中含汽液平衡局部放大图、负荷性能图、塔板筛孔布置图,75×50cm规格图纸);2)带控制点工艺流程图(A2图纸,手工作图);3)塔体结构简图(A2图纸,手工作图)。 5. 注意事项 ①写出详细计算步骤,并注明选用数据的来源; ②每项设计结束后,列出计算结果明细表; ③设计说明书要求字迹工整,装订成册上交。 ∠1∶10 设计数量 职务姓名日期制图校核审核审定批准 比例 图幅 1∶20 A1 版次 设计项目设计阶段 毕业设计施工图 精馏塔 重量(Kg) 单件总重备注 件号 图号或标准号 名称 材料12345基础环 筋板盖板垫板静电接地板14824241Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 16MnR Q235-A 6 789 10 111213 14151617JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93HG20594-97JB4710-92 GB/T3092-93HG20594-97HG5-1373-80引出孔 φ159×4.5引出管 DN40法兰 PN1.0,DN40排气管 φ80接管 DN20,L=250法兰 PN1.0,DN20液封盘 塔釜隔板筒体 φ1600×16进料管 DN32法兰 PN1.0,DN32吊柱 111411111111 6.723.931.55322.7 94.2374.19140.62.97 5.382.364.67 1.170.411.0321.9376181210.69 2.02380Q235-A·F Q235-A 1111111311177511组合件16MnR Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 45Q235-A·F Q235-A Q235-A Q235-A Q235-A 组合件Q235-A 111111224Q235-A 16MnR Q235-A Q235-A Q235-A Q235-A Q235-A 1819202122232425 2627282930313233343536 3738394041 扁钢 8×16HG20594-97HG20594-97HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93HG8162-87JB/T4737-95HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93JB/T4736-95HG21515-95HJ97403224-3HJ97403224-7JB/T4734-95JB4710-92JB4710-921Q235-A HG20652-1998JB/ZQ4363-86上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20出气管 DN600法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20气体出口挡板回流管 DN45法兰 PN1.0,DN45补强圈 DN450×8人孔 DN450塔盘接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16裙座筒体 法兰 PN1.0,DN20引出管 DN20引出孔 φ133×4检查孔 排净孔地脚螺栓M42×4.5GB704-88370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.540.6 16.944.3δ=8 1 40 6 23 45 41 39 38 37789 10 1112 3635 34 33 3213 14 31 15 1630 2917 28 2726 25 24 2318 19 202122 a b c d e f i g h j1 k l n m5 m7 Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ 技术要求 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 技术特性表 管口表 总质量:27685 Kg e m1-7a f i g h j2n j4 l j3 k j1 b c d j3 序号 项 目指 标11 109 87654 3 21设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 0.11500.027102 筒体、封头、法兰1700.58157.9327符号公称尺寸连接尺寸标准紧密面 型式用途或名称b c d e f g h i j1-4k l m1-7n 2060020453220202020402045040 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97 HG21515-95凹凹凹凹凹凹凹凹凹凹凹凹凹 温度计口气相出口压力计口回流口进料口液面计口液面计口温度计口排气管口至再沸器口出料口人孔再沸器返回口 313028263335373929 2732 3436 38404142 43 444546 474849 505125 24 2322 21201918 1716 151******** 8 7654 32114m6 m7 m5 m4 m3 m2 m1 1 2 3 4 5 30 31 32 33 3435 5051管口方位示意图 A、B类焊缝 1:2 整体示意图1:2 Ⅵ Ⅴ 1:5 1:5 Ⅳ A B B向 A向 Ⅲ 1:5 Ⅱ 1:5 Ⅰ 1:10 平台一 平台二 357 2901 板式精馏塔设计任务书 1、概述 1.1 精馏单元操作的简介 精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,精馏过程在能量剂驱动下,使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。分离苯和甲苯,可以利用二者沸点的不同,采用塔式设备改变其温度,使其分离并分别进行回收和储存。 1.2 精馏塔简介 精馏塔是一圆形筒体,塔装有多层塔板或填料,塔中部适宜位置设有进料板。两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。 简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。精馏塔,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。 1.3 苯-甲苯混合物简介 化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其部分都是均相物质。生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质. 芳香族化合物是化工生产中的重要的原材料,而苯和甲苯是各有其重要作用。苯是化工工业和医药工业的重要基本原料,可用来制备染料,树脂,农药,合成药物,合成橡胶,合成纤维和洗涤剂等等;甲苯不仅是有机化工合成的优良溶剂,而且可以合成异氰酸酯,甲酚等化工产品,同时也可以用来制造三硝基甲苯,苯甲酸,对苯二甲酸,防腐剂,染料,泡沫塑料,合成纤维等。 1.4设计依据 本设计依据《化工原理课程设计》的设计实例,对所提出的题目进行分析并做出理论计算。 1.5 技术来源 第三章 精馏塔工艺设计计算 塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。 板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。 本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。 3.1 设计依据[6] 3.1.1 板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度 T T T H E N Z )1( -= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。 (2) 塔径的计算 u V D S π4= (3-2) 式中 D –––––塔径,m ; V S –––––气体体积流量,m 3/s u –––––空塔气速,m/s u =(0.6~0.8)u max (3-3) V V L C u ρρρ-=max (3-4) 式中 L ρ–––––液相密度,kg/m 3 V ρ–––––气相密度,kg/m 3 C –––––负荷因子,m/s 2 .02020?? ? ??=L C C σ (3-5) 式中 C –––––操作物系的负荷因子,m/s L σ–––––操作物系的液体表面张力,mN/m 3.1.2 板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计 W OW L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。 3 2100084.2??? ? ??=W h OW l L E h (3-7) 式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。 h T f L H A 3600= θ≥3~5 (3-8) 006.00-=W h h (3-9) ' 360000u l L h W h = (3-10) 式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。 (2) 踏板设计 开孔区面积a A : ??? ? ??+-=-r x r x r x A a 1222sin 1802π (3-11) 前言 化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其中大部分都是均相物质。生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质。 精馏是分离液体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业得到广泛应用。精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。实现原料混合物中各组成分离该过程是同时进行传质传热的过程。本次设计任务为设计一定处理量的分离四氯化碳和二硫化碳混合物精馏塔。 板式精馏塔也是很早出现的一种板式塔,20世纪50年代起对板式精馏塔进行了大量工业规模的研究,逐步掌握了筛板塔的性能,并形成了较完善的设计方法。与泡罩塔相比,板式精馏塔具有下列优点:生产能力(2 0%——40%)塔板效率(10%——50%)而且结构简单,塔盘造价减少40%左右,安装,维修都较容易。 化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。 在设计过程中应考虑到设计的业精馏塔具有较大的生产能力满足工艺要求,另外还要有一定的潜力。节省能源,综合利用余热。经济合理,冷却水进出口温度的高低,一方面影响到冷却水用量。另一方面影响到所需传热面积的大小。即对操作费用和设备费用均有影响,因此设计是否合理的利用热能R等直接关系到生产过程的经济问题。 本课程设计的主要内容是过程的物料衡算,工艺计算,结构设计和校核。 【精馏塔设计任务书】 一设计题目 精馏塔及其主要附属设备设计 二工艺条件 附件1 化工与制药学院 课程设计任务书 专业班级学生姓名 发题时间:2012 年 6 月18 日 一、课题名称 苯-甲苯连续板式精馏塔的设计 二、课题条件(文献资料、仪器设备、指导力量) 1.文献资料: 【1】陈敏恒,丛德滋,方图南,齐鸣斋编,化工原理。北京:化学工业出版社。2000.02 【2】贾绍义,柴诚敬编。化工原理课程设计。天津:天津大学出版社。2003.12 【3】华东理工大学化工原理教研室编。化工过程开发设计。广州:华南理工大学出版社。 1996.02 【4】刘道德编。化工设备的选择与设计。长沙:中南大学出版社。2003.04 【5】王国胜编。化工原理课程设计。大连:大连理工大学出版社。2005.02 【6】化工原理课程设计指导/任晓光主编。北京:化学工业出版社,2009,01. 2.仪器设备:板式精馏塔 3.指导老师: 三、设计任务(包括设计、计算、论述、实验、应绘图纸等) 1设计一连续板式精馏塔以分离苯和甲苯,具体工艺参数如下: 原料苯含量:质量分率= 28% 原料处理量:质量流量= 5 t/h 产品要求:塔顶含苯的质量分率:98.5% 塔底含苯的质量分率:1% 塔板类型: 浮阀塔板 2工艺操作条件:塔顶压强为3kPa(表压),单板压降<0.7kPa,塔顶全凝,泡点回流,R =(1.2~2)Rmin。 3 确定全套精馏装置的流程,绘出流程示意图,标明所需的设备、管线及有关控制或 观测所需的主要仪表与装置; 4 精馏塔的工艺计算与结构设计: 1)物料衡算确定理论板数和实际板数;(采用计算机编程) 2)按精馏段首、末板,提馏段首、末板计算塔径并圆整; 3)确定塔板和降液管结构; 4)按精馏段和提馏段的首、末板进行流体力学校核;(采用计算机编程) 一、苯-氯苯板式精馏塔的工艺设计任务书(一)设计题目 设计一座苯-氯苯连续精馏塔,要求年产纯度为%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。 (二)操作条件 1.塔顶压强4kPa(表压) 2.进料热状况:饱和蒸汽进料 3.回流比:R=2R min 4.单板压降不大于 (三)设计内容 设备形式:筛板塔 设计工作日:每年330天,每天24小时连续运行 厂址:青藏高原大气压约为的远离城市的郊区 设计要求 1.设计方案的确定及流程说明 2.塔的工艺计算 3.塔和塔板主要工艺尺寸的确定 (1)塔高、塔径及塔板结构尺寸的确定 (2)塔板的流体力学验算 (3)塔板的负荷性能图绘制 (4)生产工艺流程图及精馏塔工艺条件图的绘制 4、塔的工艺计算结果汇总一览表 5、对本设计的评述或对有关问题的分析与讨论 (四)基础数据 1.组分的饱和蒸汽压 p(mmHg) i 2.组分的液相密度ρ(kg/m3) 3.组分的表面张力σ(mN/m) 4.液体粘度μ(mPas) 常数 二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分) (一)设计方案的确定及工艺流程的说明 原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。 典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。 (二)全塔的物料衡算 1.料液及塔顶底产品含苯的摩尔分率 苯和氯苯的相对摩尔质量分别为 kg/kmol 和kmol =+= 6 .112/39.011.78/61.011 .78/61.0F x 2.平均摩尔质量 3.料液及塔顶底产品的摩尔流率 依题给条件:一年以330天,一天以24小时计,有: h kmol 62.5824 330989 .010*******=???= D , 设计条件如下: 操作压力:105.325 Kpa(绝对压力) 进料热状况:泡点进料 回流比:自定 单板压降:≤0.7 Kpa 塔底加热蒸气压力:0.5M Kpa(表压) 全塔效率:E T=47% 建厂地址:武汉 [ 设计计算] (一)设计方案的确定 本设计任务为分离甲醇- 水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。 该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2 倍。塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1、原料液及塔顶、塔底产品的摩尔分率 甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmol x F=32.4% x D=99.47% x W=0.28% 2、原料液及塔顶、塔底产品的平均摩尔质量 M F= 32.4%*32+67.6%*18=22.54 Kg/Kmol M D= 99.47*32+0.53%*18=41.37 Kg/Kmol M W= 0.28%*32+99.72%*18=26.91 Kg/Kmol 3、物料衡算 3 原料处理量:F=(3.61*10 3)/22.54=160.21 Kmol/h 总物料衡算:160.21=D+W 甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28% 得D=51.88 Kmol/h W=108.33 Kmol/h (三)塔板数的确定 1、理论板层数M T 的求取 甲醇-水属理想物系,可采用图解法求理论板层数 ①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y 图(附表) ②求最小回流比及操作回流比 采用作图法求最小回流比,在图中对角线上,自点e(0.324 ,0.324)作垂线ef 即为进料线(q 线),该线与平衡线的交战坐标为(x q=0.324,y q=0.675) 故最小回流比为R min= (x D- y q)/( y q - x q)=0.91 取最小回流比为:R=2R min=2*0.91=1.82 ③求精馏塔的气、液相负荷 L=RD=1.82*51.88=94.42 Kmol/h V=(R+1)D=2.82*51.88=146.30 Kmol/h 板式精馏塔设计任务书4-3 一、设计题目: 苯―甲苯精馏分离板式塔设计 二、设计任务及操作条件 1、设计任务:生产能力(进料量) 6万吨/年 操作周期 7200 小时/年 进料组成 48.0%(质量分率,下同) 塔顶产品组成 98.0% 塔底产品组成 3.0% 2、操作条件 操作压力常压 进料热状态泡点进料 冷却水 20℃ 加热蒸汽 0.19MPa 3、设备型式筛板塔 4、厂址安徽省合肥市 三、设计内容: 1、概述 2、设计方案的选择及流程说明 3、塔板数的计算(板式塔) ( 1 ) 物料衡算; ( 2 ) 平衡数据和物料数据的计算或查阅; ( 3 ) 回流比的选择; ( 4 ) 理论板数和实际板数的计算; 4、主要设备工艺尺寸设计 ( 1 ) 塔内气液负荷的计算; ( 2 ) 塔径的计算; ( 3 ) 塔板结构图设计和计算; ( 4 )流体力学校核; ( 5 )塔板负荷性能计算; ( 6 )塔接管尺寸计算; ( 7 )总塔高、总压降及接管尺寸的确定。 5、辅助设备选型与计算 6、设计结果汇总 7、工艺流程图及精馏塔装配图 8、设计评述 目录 1、概述 (3) 1.1 精馏单元操作的简介 (3) 1.2 精馏塔简介 (3) 1.3 苯-甲苯混合物简介 (3) 1.4设计依据 (3) 1.5 技术来源 (3) 1.6 设计任务和要求 (4) 2、设计计算 (4) 2.1确定设计方案的原则 (4) 2.2操作条件的确定 (4) 2.2.1操作压力 (4) 2.2.2进料状态 (5) 2.2.3加热方式的选择 (5) 2.3设计方案的选定及基础数据的搜集 (5) 2.4板式精馏塔的简图 (6) 2.5常用数据表: (6) 3、计算过程 (8) 3.1 相关工艺的计算 (9) 3.1.1 原料液及塔顶、塔底产品的摩尔分率 (9) 3.1.2原料液及塔顶、塔底产品的平均摩尔质量 (9) 3.1.3 物料衡算 (9) 3.1.4 最小回流比及操作回流比的确定 (9) 3.1.5精馏塔的气、液相负荷和操作线方程 (10) 3.1.6逐板法求理论塔板数 (10) 3.1.7精馏塔效率的估算 (12) 3.1.8实际板数的求取 (12) 3.2精馏塔的工艺条件及有关物性数据的计算 (12) 3.2.1操作压力计算 (12) 3.2.2操作温度计算 (13) 3.2.3平均摩尔质量计算 (13) 3.2.4平均密度计算 (14) 3.2.5液体平均表面张力计算 (15) 3.2.6液体平均粘度计算 (16) 3.3 精馏塔的主要工艺尺寸的计算 (17) 3.3.1 塔内气液负荷的计算 (17) 3.3.2 塔径的计算 (17) 3.3.3 精馏塔有效高度的计算 (19) 3.4 塔板结构尺寸的计算 (19) 3.4.1 溢流装置计算- (19) 3.4.2塔板布置 (21) 3.5筛板的流体力学验算 (23) 3.5.1 塔板压降相当的液柱高度计算 (23) 3.5.2液面落差 (24) 一、苯-氯苯板式精馏塔的工艺设计任务书 (一)设计题目 设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。 (二)操作条件 1.塔顶压强4kPa(表压) 2.进料热状况:饱和蒸汽进料 3.回流比:R=2R 4.单板压降不大于0.7kPa min (三)设计内容 设备形式:筛板塔 设计工作日:每年330天,每天24小时连续运行 厂址:青藏高原大气压约为77.31kpa的远离城市的郊区 设计要求 1.设计方案的确定及流程说明 2.塔的工艺计算 3.塔和塔板主要工艺尺寸的确定 (1)塔高、塔径及塔板结构尺寸的确定 (2)塔板的流体力学验算 (3)塔板的负荷性能图绘制 (4)生产工艺流程图及精馏塔工艺条件图的绘制 4、塔的工艺计算结果汇总一览表 5、对本设计的评述或对有关问题的分析与讨论 (四)基础数据 1.组分的饱和蒸汽压 i p (mmHg ) 2.组分的液相密度ρ(kg/m 3 ) 3.组分的表面张力σ(mN/m ) 4.液体粘度μ(mPa ?s ) 5.Antoine常数 二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分) (一)设计方案的确定及工艺流程的说明 原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。 典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。 (二)全塔的物料衡算 1.料液及塔顶底产品含苯的摩尔分率 苯和氯苯的相对摩尔质量分别为78.11 kg/kmol和112.6kg/kmol 符号说明:英文字母 Aa---- 塔板的开孔区面积,m2 A f---- 降液管的截面积, m2 A T----塔的截面积 m C----负荷因子无因次 C20----表面力为20mN/m的负荷因子 d o----阀孔直径 D----塔径 e v----液沫夹带量 kg液/kg气 E T----总板效率 R----回流比 R min----最小回流比 M----平均摩尔质量 kg/kmol t m----平均温度℃ g----重力加速度 9.81m/s2 F----阀孔气相动能因子 kg1/2/(s.m1/2) h l----进口堰与降液管间的水平距离 m h c----与干板压降相当的液柱高度 m h f----塔板上鼓层高度 m h L----板上清液层高度 m h1----与板上液层阻力相当的液注高度 m ho----降液管底隙高度 m h ow----堰上液层高度 m h W----溢流堰高度 m h P----与克服表面力的压降相当的液注高度m H-----浮阀塔高度 m H B----塔底空间高度 m H d----降液管清液层高度 m H D----塔顶空间高度 m H F----进料板处塔板间距 m H T·----人孔处塔板间距 m H T----塔板间距 m l W----堰长 m Ls----液体体积流量 m3/s N----阀孔数目 P----操作压力 KPa △P---压力降 KPa △Pp---气体通过每层筛的压降 KPa N T----理论板层数 u----空塔气速 m/s V s----气体体积流量 m3/s W c----边缘无效区宽度 m W d----弓形降液管宽度 m W s ----破沫区宽度 m 希腊字母 θ----液体在降液管停留的时间 s υ----粘度 mPa.s ρ----密度 kg/m3 σ----表面力N/m φ----开孔率无因次 X`----质量分率无因次 下标 Max---- 最大的 Min ---- 最小的 L---- 液相的 V---- 气相的 m----精馏段 n-----提馏段 D----塔顶 F-----进料板 W----塔釜丙酮水连续精馏塔设计说明书吴熠

分离乙醇水精馏塔设计含经典工艺流程图和塔设备图

精馏塔设计

年产5.4万吨丙烯精馏塔的工艺设计

精馏塔设计流程

设备选型-精馏塔设计说明书

设计任务书

精馏塔设计图(参考)

板式精馏塔设计任务书

精馏塔工艺工艺设计方案计算

化工原理课程设计说明书-板式精馏塔设计

苯-甲苯分离精馏塔设计任务书示例

精馏塔工艺设计

甲醇精馏塔设计说明书

板式精馏塔设计书.doc

精馏塔工艺设计

乙醇-水精馏塔设计说明