橡胶的混炼及混炼工艺

混炼就是将各种配合剂借助炼胶机机械力的作用均匀分散于橡胶中的工艺过程。混炼过程就是将各种配合剂均匀地分散在橡胶中,以形成一个以橡胶为介质或者以橡胶与某些能和它相容的配合组分(配合剂、其它聚合物)的混合物为介质,以与橡胶不相容的配合剂(如粉体填料、氧化锌、颜料等)为分散相的多相胶体分散体系的过程。对混炼工艺的具体技术要求是:配合剂分散均匀,使配合剂特别是炭黑等补强性配合剂达到最好的分散度,以保证胶料性能一致。混炼后得到的胶料称为“混炼胶”,其质量对进一步加工和制品质量有重要影响。

混炼常用的设备是开炼机和密炼机。

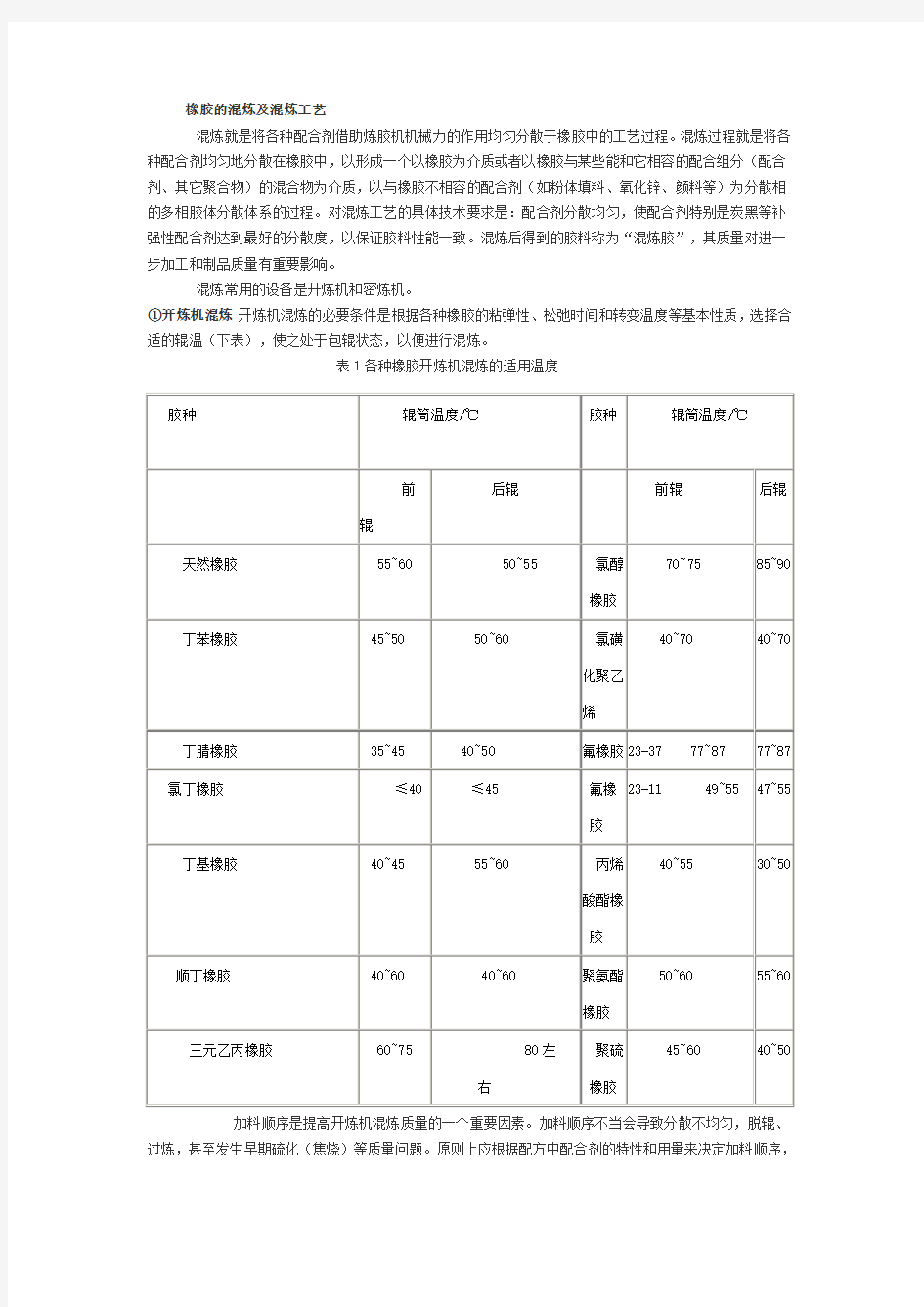

①开炼机混炼开炼机混炼的必要条件是根据各种橡胶的粘弹性、松弛时间和转变温度等基本性质,选择合适的辊温(下表),使之处于包辊状态,以便进行混炼。

表1各种橡胶开炼机混炼的适用温度

加料顺序是提高开炼机混炼质量的一个重要因素。加料顺序不当会导致分散不均匀,脱辊、过炼,甚至发生早期硫化(焦烧)等质量问题。原则上应根据配方中配合剂的特性和用量来决定加料顺序,

宜先加量少、难分散者。后加量大,易分散者;硫黄或者活性大、临界温度低的促进剂(如超速促进剂)则在最后加入,以防止出现早期硫化(焦烧)。液体软化剂一般在补强填充剂等粉剂混完后再加入,以防止粉剂结团、胶料打滑、胶料变软致使剪切力小而不易分散。

橡胶包辊后,按下列一般的顺序加料:橡胶、再生胶、各种母炼胶→固体软化剂(如较难分散的松香、硬脂酸、固体古马隆树脂等)→小料(促进剂、活性剂、防老剂)→补强填充剂→液体软化剂→硫黄→超促进剂→薄通→倒胶下片。

对于某些特殊胶料(如硬质胶、海绵胶等),则需采取与上述一般加料顺序不同的混炼方法。

除了辊温和加料顺序影响开炼机混炼质量之外,在操作上尚需注意:填胶容量不宜过多,否则不易混炼均匀,一般合成胶容量应比天然橡胶小一些。在保证混炼质量的前提下,混炼时间应尽量缩短,以防止胶料因过炼而导致物理机械性能下降和影响生产效率。辊筒速度和速比要适宜,既要有利于混合、分散,又不致因生热过快导致早期硫化(焦烧)。

②密炼机混炼密炼机通过转子、上下顶栓在密炼室中产生复杂的流动方式和高剪切力,使橡胶配合剂和粒状添加剂很快粉碎和均匀分散,是一种高效的混炼方法。但是高剪切力会使物料温度在混炼中迅速上升,一般会达到130℃。这已超过了大多数硫化系统的活化温度,会使胶料发生早期硫化(焦烧)。一般的做法是将大部分物料在密炼机中混炼,然后将胶料从密炼机排放到开炼机上,在开炼机上加硫化剂或超速促进剂。由于开炼机实际上只在辊缝线上对胶料有挤压作用,而提供了很大的冷却面积,致物料的温度降低。在这一阶段加入硫化剂可以避免胶料发生早期硫化(焦烧)。

密炼机混炼方法主要有一段混炼法、二段混炼法、引料法和逆混法:

(1)一段混炼法指经密炼机和压片机一次混炼制成混炼胶的方法。通常加料顺序为:生胶→小料→填充剂或1/2→1/2炭黑→油料软化剂→排料。胶料直接排入压片机,薄通数次后,使胶料降至100℃以下,再加入硫黄和超促进剂,翻炼均匀后下片冷却。此法的优点是比二段混炼法的胶料停放时间短和占地面积小,其缺点是胶料可塑性偏低,填充补强剂不易分散均匀,而且胶料在密炼机中的炼胶时间长,易产生早期硫化(焦烧)。此法较适用于天然橡胶胶料和合成橡胶比例不超过50%的胶料。

(2)二段混炼法将混炼过程分为两个阶段,其中第一段同一段混炼法一样,只是不加硫黄和活性较大的促进剂,首先制成一段混炼胶(炭黑母炼胶),然后下片冷却停放8小时以上。第二段是对第一段混炼胶进行补充加工,待捏炼均匀后排料至压片机加硫化剂、超促进剂,并翻炼均匀下片。为了使炭黑更好地在橡胶中分散,提高生产效率,通常第一段在快速密炼机(40r/min以上)中进行,第二段则采用慢速密炼机,以便在较低的温度加入硫化剂。一般当合成胶比例超过50%时,为改进并用胶的掺合和炭黑的分散,提高混炼胶的质量和硫化胶的物理机械性能,可以采用二段混炼法。

(3)引料法在投料同时投入少量(1.5~2Kg)预混好的未加硫黄的胶料,作为“引胶”或“种子胶”,当生胶和配合剂之间浸润性差、粉状配合剂混入有困难时,这样可大大加快粉状配合剂(填充补强剂)的混合分散速度。例如,丁基橡胶即可采取此法。而且不论是在一段、二段混炼法或是逆混法中,加入“引胶”均可获得良好的分散效果。

(4)逆混法加料顺序与上述诸法加料顺序相反的混炼方法,即先将炭黑等各种配合剂和软化剂按一定顺序投入混炼室,在混炼一段时间后再投入生胶(或塑炼胶)进行加压混炼。其优点是可缩短混炼时间。还可提高胶料的性能。该法适合于能大量添加补强填充剂(特别是炭黑)的胶种,如顺丁橡胶、乙丙橡胶等,也可用于丁基橡胶。逆混法还可根据胶料配方特点加以改进,例如抽胶改进逆混法及抽油改进逆混法等等。

1.综述

橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。

橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。

2、橡胶加工工艺

2.1塑炼工艺

生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。

生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。

掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。在满足加工工艺要求的前提下应尽可能降低可塑度。随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。

在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。

生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。

几种胶的塑炼特性:

天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为15-20min;采用密炼机塑炼当温度达到1 20℃以上时,时间约为3-5min。

丁苯橡胶的门尼粘度多在35-60之间,因此,丁苯橡胶也可不用塑炼,但是经过塑炼后可以提高配合机的分散性

顺丁橡胶具有冷流性,缺乏塑炼效果。顺丁胶的门尼粘度较低,可不用塑炼。

氯丁橡胶得塑性大,塑炼前可薄通3-5次,薄通温度在30-40℃。

乙丙橡胶的分子主链是饱和结构,塑炼难以引起分子的裂解,因此要选择门尼粘度低的品种而不用塑炼。丁腈橡胶可塑度小,韧性大,塑炼时生热大。开炼时要采用低温40℃以下、小辊距、低容量以及分段塑炼,这样可以收到较好的效果。

2.2混炼工艺

混炼是指在炼胶机上将各种配合剂均匀的混到生胶种的过程。混炼的质量是对胶料的进一步加工和成品的质量有着决定性的影响,即使配方很好的胶料,如果混炼不好,也就会出现配合剂分散不均,胶料可塑度过高或过低,易焦烧、喷霜等,使压延、压出、涂胶和硫化等工艺不能正常进行,而且还会导致制品性能下降。

混炼方法通常分为开炼机混炼和密炼机混炼两种。这两种方法都是间歇式混炼,这是目前最广泛的方法。开炼机的混合过程分为三个阶段,即包辊(加入生胶的软化阶段)、吃粉(加入粉剂的混合阶段)和翻炼

(吃粉后使生胶和配合剂均达到均匀分散的阶段)。

开炼机混胶依胶料种类、用途、性能要求不同,工艺条件也不同。混炼中要注意加胶量、加料顺序、辊距、辊温、混炼时间、辊筒的转速和速比等各种因素。既不能混炼不足,又不能过炼。

密炼机混炼分为三个阶段,即湿润、分散和涅炼、密炼机混炼石在高温加压下进行的。操作方法一般分为一段混炼法和两段混炼法。

一段混炼法是指经密炼机一次完成混炼,然后压片得混炼胶的方法。他适用于全天然橡胶或掺有合成橡胶不超过50%的胶料,在一段混炼操作中,常采用分批逐步加料法,为使胶料不至于剧烈升高,一般采用慢速密炼机,也可以采用双速密炼机,加入硫磺时的温度必须低于100℃。其加料顺序为生胶—小料—补强剂—填充剂—油类软化剂—排料—冷却—加硫磺及超促进剂。

两段混炼法是指两次通过密炼机混炼压片制成混炼胶的方法。这种方法适用于合成橡胶含量超过50%得胶料,可以避免一段混炼法过程中混炼时间长、胶料温度高的缺点。第一阶段混炼与一段混炼法一样,只是不加硫化和活性大的促进剂,一段混炼完后下片冷却,停放一定的时间,然后再进行第二段混炼。混炼均匀后排料到压片机上再加硫化剂,翻炼后下片。分段混炼法每次炼胶时间较短,混炼温度较低,配合剂分散更均匀,胶料质量高。

2.3压延工艺

压延是将混炼胶在压延机上制成胶片或与骨架材料制成胶布半成品的工艺过程,它包括压片、贴合、压型和纺织物挂胶等作业。

压延工艺的主要设备是压延机,压延机一般由工作辊筒、机架、机座、传动装置、调速和调距装置、辊筒加热和冷却装置、润滑系统和紧急停车装置。压延机的种类很多,工作辊筒有两个、三个、四个不等,排列形式两辊有立式和卧式;三辊有直立式、Γ型和三角形;四辊有Γ型、L型、Z型和S型等多种。按工艺用途来分主要有压片压延机(用于压延胶片或纺织物贴胶,大多数三辊或四辊,各辊塑度不同)、擦胶压延机(用于纺织物的擦胶,三辊,各辊有一定得速比,中辊速度大。借助速比擦入纺织物中)、通用压延机(又称万能压延机,兼有压片和擦胶功能、三辊或四辊,可调速比)、压型压延机、贴合压延机和钢丝压延机。

压延过程一般包括以下工序:混炼胶的预热和供胶;纺织物的导开和干燥(有时还有浸胶)

胶料在四辊或三辊压延机上的压片或在纺织物上挂胶依机压延半成品的冷却、卷取、截断、放置等。

在进行压延前,需要对胶料和纺织物进行预加工,胶料进入压延机之前,需要先将其在热炼机上翻炼,这一工艺为热炼或称预热,其目的是提高胶料的混炼均匀性,进一步增加可塑性,提高温度,增大可塑性。为了提高胶料和纺织物的粘合性能,保证压延质量,需要对织物进行烘干,含水率控制在1-2%,含水量低,织物变硬,压延中易损坏,含水量高,粘附力差。

几种常见的橡胶的压延性能天然橡胶热塑形大,收缩率小,压延容易,易粘附热辊,应控制各辊温差,以便胶片顺利转移;丁苯橡胶热塑性小,收缩率大,因此用于压延的胶料要充分塑炼。由于丁苯橡胶对压延的热敏性很显著,压延温度应低于天然橡胶,各辊温差有高到低;氯丁橡胶在75-95℃易粘辊,难于压延,应使用低温法或高温法,压延要迅速冷却,掺有石蜡、硬酯酸可以减少粘辊现象;乙丙橡胶压延性能良好,可以在广泛的温度范围内连续操作,温度过低时胶料收缩性大,易产生气泡;丁腈橡胶热塑性小,收缩性大,在胶料种加入填充剂或软化剂可减少收缩率,当填充剂重量占生胶重量的50%以上时,才能得到表面光滑的胶片,丁腈橡胶粘性小易粘冷辊。

2.4压出工艺

压出工艺是通过压出机机筒筒壁和螺杆件的作用,使胶料达到挤压和初步造型的目的,压出工艺也成为挤出工艺。

压出工艺的主要设备是压出机。

几种橡胶的压出特性:天然橡胶压出速度快,半成品收缩率小。机身温度50-60℃,机头70-80℃,口型8 0-90℃;丁苯橡胶压出速度慢,压缩变形大,表面粗糙,机身温度50-70℃,机头温度70-80℃,口型温度100-105℃;氯丁橡胶压出前不用充分热炼,机身温度50℃,机头℃,口型70℃;乙丙橡胶压出速度快、收缩率小,机身温度60-70℃,机头温度80-130℃,口型90-140℃。丁腈橡胶压出性能差,压出时应充分热炼。机身温度50-60℃,机头温度70-80℃。

2.5注射工艺

橡胶注射成型工艺是一种把胶料直接从机筒注入模性硫化的生产方法。包括喂料、塑化、注射、保压、硫化、出模等几个过程。注射硫化的最大特点是内层和外层得胶料温度比较均匀一致,硫化速度快,可加工大多数模压制品。

橡胶注射成型的设备是橡胶注射成型硫化机。

2.6压铸工艺

压铸法又称为传递模法或移模法。这种方法是将胶料装在压铸机的塞筒内,在加压下降胶料铸入模腔硫化。与注射成型法相似。如骨架油封等用此法生产溢边少,产品质量好。

2.7硫化工艺

早先,天然橡胶的主要用途只是做擦字橡皮;后来才用于制造小橡胶管。直到1823年,英国化学家麦金托什才发明将橡胶溶解在煤焦油中然后涂在布上做成防水布,可以用来制造雨衣和雨靴。但是,这种雨衣和雨靴一到夏天就熔化,一到冬天便变得又硬又脆。为了克服这一缺点,当时许多人都在想办法。美国发明家查理?古德伊尔也在进行橡胶改性的试验,他把天然橡胶和硫黄放在一起加热,希望能获得一种一年四季在所有温度下都保持干燥且富有弹性的物质。直到1839年2月他才获得成功。一天他把橡胶、硫黄和松节油混溶在一起倒入锅中(硫黄仅是用来染色的),不小心锅中的混合物溅到了灼热的火炉上。令他吃惊的是,混合物落入火中后并未熔化,而是保持原样被烧焦了,炉中残留的未完全烧焦的混合物则富有弹性。他把溅上去的东西从炉子上剥了下来,这才发现他已经制备了他想要的有弹性的橡胶。经过不断改进,他终于在1844年发明了橡胶硫化技术。

在橡胶制品生产过程中,硫化是最后一道加工工序。硫化是胶料在一定条件下,橡胶大分子由线型结构转变为网状结构的交联过程。硫化方法有冷硫化、室温硫化和热硫化三种。大多数橡胶制品采用热硫化。热硫化的设备有硫化罐、平板硫化机等。

要提高橡胶制品的加工质量以及更好地利用原料和能源,必须重视胶料的混炼。在分析混炼工艺以及研究和评价混炼设备性能时,混炼胶的质量是重要的衡量标准之一。在通常的操作条件下,一般是通过测定混炼胶的密度和硫化曲线,或测定硬度和定伸应力来评价混炼胶质量。这些评价方法只是根据混炼胶性能间接衡量其质量,会受到原料性质的波动、配合剂计量的误差等与实际混炼工艺和设备无关的因素的影响。混炼胶的质量与炭黑粒子分布的均匀性有关,已经证实在胶料耐磨性与填充剂分散度之间存在着一定的相关性。炭黑在混炼胶中的分散度是直接衡量胶料混炼质量及评价混炼设备性能的标准,因此对炭黑分散度的测定应给予特别重视。 1 胶料混炼胶料混炼的主要目的是使胶料中各种填充剂实体

尺寸尽量减小及填充剂实体间分布均匀,前者决定性能改善程度,而后者决定性能的均匀程度。胶料中填充剂的分散性可以定义为填充剂实体的尺寸分布(强度因子)和实体间的距离分布(展度因子)。由于橡胶工业最广泛使用的填料是炭黑,因此,主要考察炭黑粒子的大小在混炼过程中的变化。按帕尔默格伦对混炼过程的分析, 5个阶段中的分散和分布混炼起着至关重要的作用。分散混炼是将各混炼成分,特别是炭黑的粒径减至最小的混炼作用过程;分布混炼则是在整个加工过程中将各混炼成分完全分开使其均匀化的混炼作用过程。混炼胶的性能不仅与炭黑的分散情况有关,而且与其分布情况有关。因此,评价混炼效果应该从分散和分布两个方面综合进行。 2 炭黑分散度的测定方法 2.1 间接测定法无论是根据未硫化胶物理性能进行判断的估算法(如测量门尼粘度、挤出收缩率)还是电阻法(如采用数字静电计、韦斯顿式785试验机),都是根据混炼胶的性能来估算炭黑分散度。然而,胶料的物理性能相同,其混炼情况却不一定相同,因此这种方法测定的分散度不能用于准确地评价混炼效果。 2.2 直接测定法直接测定法主要包括表面观察法、粒径测量法、表面粗造度分析法和改进的显微照相法。 2.2.1 表面观察法虽然目视观察法、ASTM D 2663A法、R-S法以及GB 6030-1985(显微照相法)存在很多缺点,但有一个优点是肯定的,即训练有素的操作人员能够根据观察到或拍摄到的图像判断胶料中炭黑的分散度。操作人员的判断标准可以综合分散、分布、配方以及混炼操作的具体情况等众多因素。将这些因素分别用数学语育加以表述,并综合成一个分散度判断模型,并可以此改进分散度自动测量装置,相当于建立一个“分散度测量专家系统”。 2.2.2 粒径直接测量法 ASTM D 2663B法(可称为“透射显微镜法”)和扫描式电子显微镜法虽然测量的手段不同,但其所测量的都是胶料中未分散颗粒的大小和数量,即其测量值只是对分散混炼情况的表述,而未涉及分布情况。 2.2.3 表面粗糙度分析法触针法(ASTM D 2663C法)和光学法(暗视场反射光学显微镜法)测量得到的图像能够直观地反映胶料表面的情况,既能反映分散(峰高、峰值数)又能反映分布(波峰的分布)情况。但最后的测定值却只考虑了峰高和峰值数的平均值,因此只反映了分散情况。

2.2.4 改进的显微照相法瑞典Optigrader公司的Dispergrader法是一种能够自动判别胶料中炭黑分散度的方法,其原理也是显微照相法。但使用中发现,该仪器对同一胶料的多次重复测试会判定出不同的分散等级。该法判别标准采用菲力浦10级标准,适用性较差。它单纯以图像上白色亮点的个数和面积来判定炭黑的分散度等级,忽略了胶料中浅色配合剂颗粒及胶料表面反光板弱的凹点部分的影响,存在对三段混炼胶料炭黑分散度等级判断不准确的现象。例如,试样原始图像中有气孔,而用该仪器作二进制图像转换后的,显示为炭黑团大粒子,最后Dispergrader法定为

3.2级,使级别偏低;又如试样原始图像中有较大凸起颗粒,而用该仪器作二进制图像转换后的,大颗粒未显示出来,最后Dispergrader法定为6.8级,使级别偏高。在Dispergrader法的实际操作中,上述试样只能靠人工剔除,因此对人的依赖性较大。国内研究者在炭黑分散度测定方面也做了大量工作,创立的分散度鉴定方法虽然也是以显微照相法为基础,但引入了图像处理技术,能合理确定原始图像转换为二进制图像时的阈值,对某些图片进行切割,以除去图片中气孔、气泡及杂质等。度量标准计算考虑了颗粒的直径和面积,但在计算模型中主要以颗粒的数量和面积来计算。有的计算模型在初期引入了较少的分布信息,但是随着计算的深入,这些信息逐渐退化。

3 存在的问题综合以上分析,目前胶料中炭黑分散度测定方法主要存在以下问题。(1)各种测定方法得出的结果均不能综合反映分散及分布水平,这也是造成测定结果不稳定的原因之一。(2)显微照相改进法中引入的图像处理不充分,使后续计算结果出现较大偏差。(3)测定标准固定,不能根据胶料配古及混炼工艺的改变做出相应调整。在混炼设备研制与评价中引入错误信息。(4)评价模型的信息量小,不能充分反映获取图片所携带的信息。

4 改进方案针对以上分析,提出如下改进途径。(1)显微照相法(包括改进显微照相法)是一种综合测量分散及分布效果的有效方法,对显微照相法进行改进是改善分散度测定方法的方向。可以通过建立数学模型计算的方法对其进行改进。要提高设备的自动化程度,就必须降低设备对人的依赖程度。因此新型的分散度测定方法应该进一步降低对操作员和试样制作的要求。(2)运用显微照相法时,应采用彩色摄影来获取彩色图像,这样可以对采用染色处理的试样(如研究橡塑共混的试样)进行测定,扩大仪器的适用范围。(3)显微照相法获取的图像在分析和测定取值前必须

进行图像处理。因为在试样的制作过程中会不可避免地引入一些暇疵,如刀痕、空穴等。对图像进一步处理可以降低分散度测定对操作者的依赖性。(4)在对图像进行二进制图像转换前也必须进行处理,例如,进行去背景、去噪声、调节对比度等操作。处理时应特别注意阈值的确定,不适当的阈值将会直接影响测定结果。(5)计算模型中应包含“分布因子”。在相同分散情况下,分布情况可能大不相同。因此判定分散度时应将混炼胶的分布情况计算在内,引入“分布因子”或在测定分散指数外再给出分布指数。(6)借鉴LM分散度计算法的原理,分散度等级的标准应在国家标准的基础上设置新的计算标准。计算标准应包含混炼胶配方信息、混炼工艺信息等。这样既能够保证遵循国家标准的基本信息,又能根据生产实际情况灵活多变。 5 结语混炼胶中炭黑分散度的测定过程是一个信息的获取过程,也就是从图像(信宿)繁杂零乱的原始信息中提取我们所关心的信息,以揭示炭黑分散的本质和规律。对原始信息应该进行分门别类、归纳演绎、分析综合等一系列的加工处理,才能使其中包含的有效信息显露出来,从而找出其必然联系,使炭黑分散度真正成为衡量混炼效果的标准。橡胶混炼胶性能指标分析

一. 拉伸强度

拉伸强度表征制品能够抵抗拉伸破坏的极限能力

· 橡胶的拉伸强度:

未填充硫化胶:聚氨酯橡胶PUR>天然橡胶NR/异戊IR>氯丁橡胶CR>丁基橡胶IIR>氯磺化聚

乙烯CSM>丁晴橡胶NBR/氟橡胶FKM>顺丁橡胶BR>三元乙丙橡胶EPDM>丁苯橡胶SBR>丙烯酸

酯橡胶ACM>氯醇橡胶CO>硅橡胶Q

填充硫化胶:聚氨酯橡胶PUR>聚酯型热塑性弹性体>天然橡胶NR/异戊IR>SBS热塑性弹性

体>丁晴橡胶NBR/氯丁橡胶CR>丁苯橡胶SBR/三元乙丙橡胶EPDM/氟橡胶FKM>氯磺化聚乙烯

CSM>丁基橡胶IIR>顺丁橡胶BR/氯醇橡胶CO>丙烯酸酯橡胶ACM>硅橡胶Q

在快速形变下,橡胶的拉伸强度比慢速形变时高;高温下测试的拉伸强度,远远低与室温下

的拉伸强度.

· 硫化体系的影响

对常用的软质硫化胶而言,欲通过硫化体系提高拉伸强度时,应采用硫磺-促进剂的传统硫

化体系,并适当提高硫磺用量.同时促进剂选用噻唑类如M,DM与胍类并用,并适当增加用量.

· 填充体系的影响

*填料的粒径越小,比表面积越大,表面活性越大,则补强效果越好.

*结晶型(如天然橡胶)为基础的硫化胶,拉伸强度随填充剂用量增大,可出现单调下降.

*非结晶型(如丁苯橡胶)为基础的硫化胶,拉伸强度随填充剂用量增大而增大,达到最大值,

然后下降.

*低不饱和度橡胶(如三元乙丙橡胶,丁基橡胶)为基础的硫化胶,拉伸强度随填充剂用量增

大而增大,达到最大值后可以保持不变.

*对热塑型弹性体而言,填充剂使其拉伸强度降低.

*一般情况下,软质橡胶的碳黑用量在40-60份时,硫化胶的拉伸性能比较好.

· 软化体系的影响

总的来说,加入软化剂会降低硫化橡胶的拉伸强度.但软化剂数量不超过5份时,硫化橡胶的拉伸强度有可能增大.因为含有少量软化剂,可以使碳黑的分散效果好.

*芳氢油对非极性的不饱和橡胶(异戊橡胶,顺丁橡胶,丁苯橡胶)硫化胶的拉伸强度影响小.

用量5-15份

*石蜡油对非极性的不饱和橡胶(异戊橡胶,顺丁橡胶,丁苯橡胶)硫化胶的拉伸强度影响大.

*对极性的不饱和橡胶(如丁晴橡胶,氯丁橡胶),最好采用芳氢油和酯类软化剂(如DBP,DOP

等)

· 提高硫化胶拉伸强度的其他方法:

*橡胶和某些树脂共混;如天然胶,丁苯橡胶和高苯乙烯树脂共混.天然胶和聚乙烯共混.丁

晴橡胶和聚氯乙烯共混,乙丙橡胶与聚丙烯共混.

*橡胶的化学改性.

*填料的改性==>使用表面活性剂或偶联剂.

二.

二.撕裂强度

是由于材料中的裂纹或裂口受力时迅速扩大开裂而导致破坏的现象.

· 各种橡胶(硫化胶)的撕裂强度:

天然橡胶NR>聚酯型热塑性弹性体>异戊橡胶IR>聚氨酯橡胶PUR>氯醇橡胶CO>丁晴橡胶NB R>丁基橡胶IIR>氯丁橡胶CR>氯磺化聚乙烯CSM>SBS热塑性弹性体>顺丁橡胶BR>丁苯橡胶SBR>三元乙丙橡胶EPDM>氟橡胶FKM>硅橡胶Q>丙烯酸酯橡胶ACM

· 撕裂强度和硫化体系的关系:

*撕裂强度和交联密度的关系有一个极大值,一般随交联密度的增加,撕裂强度增大,并出现

一个极大值;然后随交联密度的增加,撕裂强度急剧下降.和拉伸强度类似,但最佳撕裂强度的交联密度不拉伸强度达到最佳值的交联密度要低。

*应采用硫磺-促进剂的传统硫化体系,硫磺用量2.0-3.0份.

*促进剂选用中等活性,平坦性好的品种,如DM,CZ等; 过硫影响大.

*在天然橡胶中,如果用有效硫化体系代替普通硫化体系时,撕裂强度明显降低.但过硫影响

不大.

· 撕裂强度和填充体系的关系:

*随碳黑粒径的减小,撕裂强度增加。

*结构度低的碳黑对撕裂强度的提高有利。

*在天然橡胶中增加高耐磨碳黑的用量,可以使撕裂强度增大。

*在丁苯橡胶中增加高耐磨碳黑的用量(60-70份),出现最大值,然后逐渐下降。

*一般合成橡胶特别是丁基橡胶,使用碳黑补强时,都可以明显的提高撕裂强度。

*使用各向同性的补强填充剂,如碳黑,白碳黑,白艳华,立德粉和氧化锌等,可以获得较高的撕裂强度。

*而使用各向异性的补强填充剂,如陶土,碳酸镁等则不能获得较高的撕裂强度。

*某些偶联剂改性的无机填料,如用羧化聚丁二烯CPB改性的碳酸钙,氢氧化铝,也能提高丁苯橡胶的撕裂强度。

软化体系对撕裂强度的影响

*通常加入软化剂会使硫化胶的撕裂强度降低,尤其是石蜡油对丁苯橡胶硫化胶的撕裂强度极为不利。而芳氢油则可以保证丁苯橡胶硫化胶的撕裂强度。

*采用石油系软化剂作为丁晴橡胶和氯丁橡胶的软化剂时,应使用芳氢含量高于50-60%的高芳氢油,而不能使用石蜡油。

三.定伸应力和硬度

高定伸应力橡胶:氯丁橡胶,丁晴橡胶,聚氨酯橡胶,结晶型橡胶如天然橡胶等.

·

*不论是纯胶硫化还是填充硫化胶,随交联密度增加,定伸应力和硬度也随之直线上升.

交联密度的大小通常是通过调整硫化体系中的硫化剂,促进剂,助硫化剂,活性剂等配合剂

的品种和用量类实现.

有的促进剂只有一种功能,有的促进剂具有多种功能;如秋兰姆类,胍类和次磺酰胺类促进

剂的活性很高.其硫化胶的定伸应力也比较高.

TMTD具有多种功能,兼有活化,促进及硫化作用,因此TMTD可以有效的提高定伸应力.

在配方设计中,为了保持硫化胶定伸应力恒定不变,需要减少多硫键含量而减少硫磺用量时,应当增加促进剂用量.使硫磺用量和促进剂用量之积(硫磺数量*促进剂用量)保持恒定.

· 填充体系和定伸应力的关系:

*不同类型的填料对硫化胶定伸应力和硬度的影响是不同的:粒径小,活性大的填料,硫化胶定伸应力和硬度提高的幅度较大.随填料用量的增加,定伸应力和硬度也随之增大.

*结构性高的碳黑其定伸应力也高.

*一般来说,硫化胶的硬度随填料用量的增加而增大.

四.磨耗

耐磨耗性表征硫化胶抵抗摩擦力作用下因表面破坏而使材料损耗的能力.

橡胶的磨耗主要以下三种形式:

1.磨损磨耗

2.疲劳磨耗

3.卷曲磨耗

硫化胶的耐磨耗性与拉伸强度,定伸应力,撕裂强度,疲劳性能以及粘弹性能有关.

定伸应力对不同类型的磨耗有不同的影响.定伸应力高时,摩擦表面上的凸它压入橡胶深度小,抗变形能力强,摩擦系数小,而且橡胶表面刚性大,不易打皱而引起卷曲,对磨损磨耗和卷曲磨耗有利.

提高硫化胶的弹性,耐磨耗性也会随之提高.

· 胶种的影响:

*在通用的二烯类橡胶中,其硫化胶的耐磨耗性如下:

*顺丁橡胶>溶聚丁苯橡胶>乳聚丁苯橡胶>天然橡胶>异戊橡胶

顺丁橡胶硫化胶的耐磨耗性随顺式链节(1,4结构)含量的增加而提高

*丁苯橡胶弹性,拉伸强度,撕裂强度都不如天然橡胶,但却优于天然橡胶.

丁苯橡胶耐磨耗性随分子量的增加而提高.

丁晴橡胶硫化胶的耐磨耗性比异戊橡胶好,其耐磨性随丙烯晴含量增加而提高.羧基丁晴胶耐磨耗性好.

乙丙橡胶硫化胶的耐磨耗性,和丁苯橡胶相当,随生胶门尼粘度的提高,其耐磨耗性也随之提高.

丁基橡胶硫化胶的耐磨耗性,在20度时和异戊橡胶相近;但当温度升至100度时,耐磨耗性急剧降低.丁基橡胶采用高温混炼时,硫化胶的耐磨耗性显著提高.

以氯磺化聚乙烯为基础的硫化胶,具有较高的耐磨耗性,高温下的耐磨耗也好.

丙烯酸酯橡胶为基础的硫化胶,比丁晴橡胶硫化胶稍微差一点

聚氨酯橡胶是所有橡胶中在常温下耐磨耗性最好的一种.在高温下耐磨耗性急剧下降. 胶种: 磨耗量/MG

PUR 0.5-3.5

NBR 44

CR: 280

NR 146

SBR 177

IIR 205

· 硫化体系和耐磨耗性的关系

硫化胶的耐磨耗性随硫化剂用量增大有一个最大值,耐磨耗性达到最佳状态时的最佳硫化

程度,随碳黑用量增大及结构性提高而降低.

一般硫磺+促进剂CZ体系的耐磨耗性比较好.

以DTDM+硫磺(低于1.0份)+促进剂NOBS体系硫化胶耐磨耗性和其他力学性能比较好

以硫磺+CZ(主促进剂)+TMTD+DM+D(副促进剂)硫化天然胶时,硫磺用量1.8-2.5份.

以顺丁胶为主的胶料,硫磺用量为1.5-1.8份.

· 填充体系和耐磨耗性的关系

通常硫化胶的耐磨耗性随碳黑粒径减小,表面活性和分散性的增加而提高。

在EPDM 胶料中添加50质量份的SAF 和ISAF碳黑的硫化胶,其耐磨耗性比填充等量FEF 碳黑的耐磨性提高一倍。

各种橡胶的最佳填充量:BR》充油SBR》不充油SBR》IR》NR

用硅烷偶联剂处理的白碳黑也可以提高硫化胶的耐磨耗性。

· 软化剂对硫化橡胶耐磨耗性的影响

通常在胶料中加入软化剂能降低硫化胶的耐磨耗性。

充油丁苯橡胶(SBR-1712)的硫化胶耐磨耗性比SBR-1500高1-2倍。

总的来说,在天然橡胶中和丁苯橡胶中采用芳径油,对耐磨耗的损失较小。

· 耐磨耗性与防护体系的关系

在疲劳磨耗的条件下,胶料中添加防老剂可以提高硫化胶的耐磨耗性。

防老剂最好选用能防止疲劳老化的品种,具有优异的防臭老化的对苯二胺类防老剂,尤其是1019NA,效果突出。防老剂H,DPPD也有防止疲劳老化的效果,但因为喷霜限制其使用。

防老剂D对NR也有防止疲劳老化的效果。但对SBR无效。

在SBR中,防老剂IPPO对其疲劳老化有防护效果。

除N010NA 外,UOP588(6PPD),DTPD,DPPD/H等也均有一定的防止疲劳老化的效果。

五.弹性

在通用橡胶中,顺丁橡胶,天然橡胶的弹性最好.

为降低天然橡胶的结晶能力,在天然橡胶中并用顺丁橡胶,可以使硫化胶的弹性增加.

· 弹性和硫化体系的关系

随交联密度的增加,硫化胶弹性增大,并出现最大值,交联密度继续增大,弹性则呈下降趋势.适当提高硫化程度对弹性有利,也就是说硫化剂和促进剂的用量可以适当增加.

高弹性硫化体系的配合.选用硫磺+次磺酰胺例如S:CZ=2:1.5或硫磺/胍类S:DOTG=4:1.0 · 弹性和填充体系的关系

橡胶的弹性完全是橡胶分子提供的,所以提高含胶率是提供高弹性的最直接最有效的方法.

但为了降低成本,还要选用适当的填料.

碳黑粒径越小,表面活性越大,补强性能越好的碳黑,对硫化胶的弹性越不

利.

橡胶制品及其辅助材料

1 GB/T 517-1991 畜力车轮胎Animal vehicle tyres

2 GB/T 519-199

3 充气轮胎物理机械性能试验方法Test method of the physical mechanical properties for pneumatic tyres

3 GB/T 521-1993 轮胎外缘尺寸测定方法Method of measuring tyre peripheral dimensions

4 GB/T 524-1989 普通平带General flat belting

5 GB/T 525-1965 平型胶带物理机械性能试验方法Test methods for physical and mechanical properties for flat rubber belts

6 GB/T 529-1991 硫化橡胶撕裂强度的测定(裤形、直角形和新月形试样) Rubber, vulcanized—Determination of tear strength (trouser, angle and crescent test pieces)

7 GB/T 531-1992 硫化橡胶邵尔A硬度试验方法Rubber, vulcanized—Determination of shore A hardness

8 GB/T 1171-1996 一般用普通V带Classical V-belts for general use

9 GB/T 1186-1992 压缩空气用橡胶软管(2.5 MPa 以下) Rubber hose for compressed air (up to 2.5 MPa)

10 GB/T 1190-1991 工程机械轮胎Off-the-road tyres

11 GB/T 1192-1991 农业轮胎Agricultural tyres

12 GB/T 1232-1992 未硫化橡胶门尼粘度的测定Rubber, unvulcanized—Determination of mooney viscosity

13 GB/T 1233-1992 橡胶胶料初期硫化特性的测定门尼粘度计法Rubber, unvulcanized--Determination of prevulcanization characteristics--Shearing disk method

14 GB/T 1682-1994 硫化橡胶低温脆性的测定单试样法Rubber, vulcanized--Determination of low-temperature brittleness(single test piece method)

15 GB/T 1687-1993 硫化橡胶在屈挠试验中温升和耐疲劳性能的测定第二部分: 压缩屈挠试验Rubber, vulcanized--Determination of temperature rise and resistance to fafigue in flexometer testing--Part 2: Compression flexometer

16 GB/T 1690-1992 硫化橡胶耐液体试验方法Rubber, vulcanized-Determination of the effect of liquids

17 GB/T 1692-1992 硫化橡胶绝缘电阻率测定Vulcanized rubber--Determination of the insulation resistivity

18 GB 1795-1996 轮胎气门芯Tyre valve core

19 GB 1796-1996 轮胎气门嘴Tyre valve

20 GB/T 2438-1981 硬质橡胶压碎强度的测定方法Ebonite--Determination of crushing strength

21 GB/T 2439-1981 导电和抗静电橡胶电阻率(系数)的测定方法Conducting and antistatic rubber--Determination of resistivity

22 GB/T 2550-1992 焊接及切割用橡胶软管氧气橡胶软管Specification for hose for equipment for gas welding, cutting and related processes—Oxygen rubber hose

23 GB/T 2551-1992 焊接及切割用橡胶软管乙炔橡胶软管Specification for hose for equipment for gas welding, cutting and related processes—Acetylene rubber hose

24 GB/T 2883-1993 工程机械轮辋规格系列Series of off-road rims

25 GB/T 2941-1991 橡胶试样环境调节和试验的标准温度、湿度及时间Rubber—Standard temperatures, humidities and times for the conditioning environmental and testing of test pieces

26 GB/T 2942-1991 硫化橡胶与织物帘线粘合强度的测定H抽出法Rubber, vulcanized—Determination of

static adhesion to textile cord—H-pull test

27 GB/T 2979-1991 农业轮胎系列Series of agricutural tyres

28 GB/T 2980-1991 工程机械轮胎系列Series of off-the-road tyres

29 GB/T 2981-1991 工业车辆轮胎Industrial tyres

30 GB/T 2982-1991 工业车辆轮胎系列Series of industrial tyres

31 GB/T 3372-1989 拖拉机和农业、林业机械用轮辋系列Rims series for tractors, agricultural and forestry machines

32 GB 3452.1-1992 液压气动用O形橡胶密封圈尺寸系列及公差Fluid systems--Sealing devices--O-rings--Inside diameters, cross-sections, tolerances and size identification code

33 GB/T 3452.2-1987 O 形橡胶密封圈外观质量检验标准Appearance quality acceptance criteria for rubber O-rings

34 GB/T 3452.3-1988 液压气动用O形橡胶密封圈沟漕尺寸和设计计算Fluid power systems--O-ring--Design criteria for O-ring housing--Basic calculation

35 GB/T 3510-1992 生胶和混炼胶的塑性测定快速塑性计法Rubber, unvulcanized--Determination of plasticity-Rapid plastimeter method

36 GB/T 3511-1983 橡胶大气老化试验方法Rubber, vulcanized--The test method of resistance tonatural weathering

37 GB/T 3512-1983 橡胶热空气老化试验方法Rubber, vulcanized--Accelerated ageing or heat-resistance test--Air-oven method

38 GB/T 3513-1983 橡胶与单根钢丝粘合强度的测定抽出法Rubber, vulcanized--Determination of adhesion to singlewire--Pull out test

39 GB/T 3514-1992 硫化橡胶中游离硫含量的测定亚硫酸钠法Rubber, vulcanized--Determination of free sulphur content--Sodium sulphite method

40 GB/T 3515-1983 硫化橡胶中炭黑含量的测定--热解法Rubber,vulcanized--determination of carbon black content--pyrolytic method

41 GB/T 3516-1994 橡胶中溶剂抽出物的测定Rubber--Determination of solvent extract

42 GB/T 3517-1992 天然生胶塑性保持率的测定Rubber, raw natural--Determination of plasticity retention index

43 GB/T 3672-1992 模压、压出和压延实心橡胶制品的尺寸公差Dimensional tolerances for moulded, extruded and calendered solid rubber products

44 GB/T 3683-1992 钢丝增强液压橡胶软管和软管组合件Rubber hoses and hose assemblies--Wire reinforced hydraulic type

45 GB/T 3684-1983 运输带导电性规范和试验方法Conveyor belts--Electrical conductivity--Specification and method of test

46 GB/T 3685-1996 输送带酒精喷灯燃烧性能规范和试验方法Conveyor belts--Flame retardation--Specifications and test method

47 GB/T 3687-1989 V 带的层间粘合强度测定方法V belts—Determination of ply adhesion

48 GB/T 3690-1994 织物芯输送带拉伸强度和伸长率测定方法Conveyor belts of textile carcase--Test method for tensile strength and elongation

49 GB/T 3777-1996 橡胶用炭黑标准分类命名系统Standard classification system for carbon blacks used in rubber products

50 GB 3778-1994 橡胶用炭黑Carbon black for use in rubber industry

51 GB/T 3780.2-1994 炭黑邻苯二甲酸二丁酯吸收值的测定Carbon black--Determination of dibutylphthalate absorption number

52 GB/T 3780.4-1994 炭黑(压缩试样)邻苯二甲酸二丁酯吸收值测定方法和试样制备Carbon black--Preparation of sample and determination of dibutylphthalate absorption number(compressed sample)

53 GB/T 3780.5-1991 橡胶用炭黑比表面积测定CTAB法Carbon black used in rubber products--Determination of specific surface area—CTAB test method

54 GB/T 3780.7-1996 炭黑pH值的测定Carbon black--Determination of pH value

55 GB/T 3780.8-1992 炭黑加热减量的测定Carbon black—Determination of loss on heating

56 GB/T 3780.10-1992 炭黑灰分的测定Carbon black—Determination of ash content

57 GB/T 3780.11-1995 炭黑筛余物的测定Carbon black--Determination of sieve residue

58 GB/T 3780.12-1995 炭黑杂质的检查Carbon black--Inspection of impurity material

59 GB/T 3780.13-1983 炭黑(粒状) 倾注密度的测定Carbon black (pelletized)--Determination of pour density

60 GB/T 3780.14-1995 炭黑硫含量的测定Carbon black--Determination of sulphur content

61 GB/T 3780.16-1983 炭黑单个粒子压碎强度的测定Carbon black--Determination of individual pellet crush strength

62 GB/T 3780.17-1995 炭黑粒径的间接测定反射率法Carbon black--Indirect determination of particle size--Reflectance method

63 GB/T 3780.21-1991 橡胶用炭黑筛余物测定水冲洗法Carbon black used in rubber products--Determination of sieve residue--Water washing method

64 GB/T 3781.4-1993 乙炔炭黑pH值的测定Acetylene black--Determination of pH value

65 GB/T 3781.5-1993 乙炔炭黑粗粒分的测定Acetylene black--Determination of grit content

66 GB/T 3781.6-1993 乙炔炭黑视比容的测定Acetylene black--Determination of apparent specific volume

67 GB/T 3781.7-1993 乙炔炭黑吸碘值的测定Acetylene black--Determination of iodine absorption number

68 GB/T 3781.8-1993 乙炔炭黑盐酸吸液量的测定Acetylene black--Determination of hydrochloric acid absorption number

69 GB/T 3781.9-1993 乙炔炭黑电阻率的测定Acetylene black--Determination of resistivity

70 GB/T 3782-1993 乙炔炭黑技术条件Acetylene black--Specification limits

71 GB/T 4489-1984 平型传动带的宽度和长度Flat transmission belts widths and lengths

72 GB/T 4490-1994 输送带尺寸Conveyor belts--Dimensions

73 GB 4491-1993 橡胶输血胶管Rubber transfusion tubes

74 GB/T 4497-1984 硫化橡胶全硫含量的测定氧瓶燃烧法Vulcanized rubber--Determination of total sulphur content--Oxygen combustion flask method

75 GB/T 4500-1984 硫化橡胶中锌含量的测定火焰原子吸收光谱法Vulcanized rubber--Determination of zinc content--Flame atomic absorption spectrometric method

76 GB/T 4503-1996 轿车轮胎强度试验方法Strength test method for passenger car tyres

77 GB/T 5562-1985 胶管胶层物理试验方法Methods of physical tests for rubber ldyers from finished hoses

78 GB/T 5563-1994 橡胶、塑料软管及软管组合件液压试验方法Rubber and plastics hoses and hose assemblies--Hydrostatic testing

79 GB/T 5564-1994 橡胶、塑料软管低温曲挠试验Rubber and plastics hoses--Subambient temperature flexibility tests

80 GB/T 5565-1994 橡胶或塑料软管及纯胶管弯曲试验Rubber or plastics hoses and tubing--Bending tests

81 GB/T 5566-1985 胶管耐压扁试验方法Rubber hose--Test method for crush resistance

82 GB/T 5567-1994 橡胶、塑料软管及软管组合件真空性能的测定Rubber and plastics hoses and hose assemblies--Determination of suction resistance

83 GB/T 5568-1994 橡胶、塑料软管及软管组合件无屈挠液压脉冲试验Rubber or plastics hoses and hose assemblies--Hydraulic impulse test without flexing

84 GB/T 5574-1994 工业用橡胶板Industrial rubber sheet

85 GB/T 5719-1995 橡胶密封制品术语Rubber sealings articles-Terminology

86 GB/T 5720-1993 O形橡胶密封圈试验方法Test methods for rubber O rings

87 GB/T 5721-1993 橡胶密封制品标志、包装、运输、贮存的一般规定General rules of identification, packaging, transportation and storage for rubber sealing products

88 GB/T 5723-1993 硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测定Rubber, vulcanized or thermoplastic--Determination of dimensions of test pieces and products for test purposes

89 GB/T 5752-1992 输送带标志Conveyor belts—Marking

90 GB/T 5753-1994 钢丝绳芯输送带覆盖层厚度的测定Steel cord conveyor belts--Cover thickness measurement

91 GB/T 5754-1986 钢丝绳芯输送带纵向拉伸强度的测定Steel cord conveyor belts—Longitudinal traction test—Measurement of tensile strength

92 GB/T 5755-1986 钢丝绳芯输送带钢丝绳粘合强度的测定Steel cord conveyor belts—Cable-to-coating bond test

93 GB/T 5756-1986 输送带与传动带术语Terms of conveyor belts and transmission belts

94 GB/T 6029-1996 硫化橡胶中促进剂的检定薄层色谱法Vulcanized rubber-Determination of accelerant-Thin layer chromatographic method

95 GB/T 6030-1985 硫化橡胶中炭黑分散度的测定显微照相法Vulcanized rubber--Determination of carbon black dispersion--Micrographic method

96 GB/T 6033-1985 硫化橡胶赵氏及邵坡尔硬度试验方法Vulcanized rubber--Test method for the determination of Jones and Schopper hardness

97 GB/T 6034-1985 硫化橡胶压缩耐寒系数的测定Vulcanized rubber--Determination of coefficient of cold-resistance under compression

98 GB/T 6035-1985 硫化橡胶拉伸耐寒系数的测定Vulcanized rubber--Determination of coefficient of low temperature resistance at extention

99 GB/T 6036-1985 硫化橡胶低温刚性的测定吉门试验Vulcanized rubber--Determination of low temperature stiffening (Gehman test)

100 GB/T 6037-1985 硫化橡胶高温拉伸强度和扯断伸长率的测定Vulcanized rubber--Determination of tensile strength and ultimate elongation at high temperatures

101 GB/T 6038-1993 橡胶试验胶料的配料、混炼和硫化设备及操作程序Rubber test mixes--Preparation, mixing and vulcanization--Equipment and procedures

102 GB/T 6326-1994 轮胎术语Tyre terms

103 GB/T 6327-1996 载重汽车轮胎强度试验放方法Strength test method for truck and bus tyres

104 GB/T 6757-1986 输送带贮存和搬运通则Conveyor belts--Guide to storage and handling

105 GB/T 6759-1986 输送带的层间粘合强度测定方法Conveyor belts--Determination of ply adhesion

106 GB/T 6760-1986 平带的层间粘合强度测定方法Flat belts--Determination of ply adhesion

107 GB/T 6761-1986 平带全厚度拉伸强度和伸长率测定方法Flat transmission belting--Test method of full thickness tensile strength and elongation

108 GB/T 7035-1993 轻型载重汽车轮胎高速性能试验方法转鼓法High speed performence test for light truck tyres Drum method

109 GB 7037-1992 翻新和修补轮胎(斜交) Retreading and repair of tyres (Diagonal)

110 GB/T 7044-1993 色素炭黑技术条件Colour black-Specification

111 GB/T 7045-1993 色素炭黑pH值的测定Colour black--Determination of pH value

112 GB/T 7046-1995 色素炭黑邻苯二甲酸二丁酯吸收值的测定Colour carbon black--Determination of

dibutyl phthalate absorption number

113 GB/T 7047-1993 色素炭黑挥发分含量的测定Colour black--Determination of volatile content

114 GB/T 7048-1993 色素炭黑黑度的测定Colour black--Determination of blackness

115 GB/T 7050-1993 色素炭黑着色力的测定Colour black--Determination of tinting strength

116 GB/T 7052-1995 色素炭黑流动度的测定Colour carbon black--Determination of flow characteristic

117 GB 7127-1986 汽车液压制动胶管Rubber hose for automotive hydraulic brake system

118 GB 7128-1986 汽车气压制动胶管Rubber hose for automotive air brake system

119 GB/T 7129-1986 汽车液压制动胶管内容积膨胀测定方法Determination of volumetric expansion of rubber hose for automotive hydraulic brake system

120 GB/T 7528-1987 橡胶软管术语Rubber hose--Glossary of terms

121 GB/T 7535-1996 硫化橡胶分类分类系统说明Rubber, vulcarized--Classification--Description of the classification system

122 GB 7542-1987 铁路机车车辆制动用橡胶软管Rubber brake hoses for railway locomotive and car

123 GB 7543-1996 橡胶医用手套Rubber surgical gloves

124 GB/T 7755-1987 硫化橡胶透气性的测定恒容法Rubber, vulcanized--Determination of permeability to gases--Constant volume method

125 GB/T 7756-1987 硫化橡胶透气性的测定恒压法Rubber, vulcanized--Determination of permeability to gases--Constant pressure method

126 GB/T 7757-1993 硫化橡胶或热塑性橡胶压缩应力应变性能的测定Rubber,vulcanized or thermoplastic--Determination of compression stress-strain properties

127 GB/T 7758-1987 硫化橡胶低温特性的测定温度回缩法(TR试验) Rubber, vulcanized--Determination of low temperature characteristics--Temperature-retraction procedure(TR test)

128 GB/T 7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定Rubber, Vulcanized or thermoplastic Determination of compression set at ambient elevated or low temperatures

129 GB/T 7760-1987 硫化橡胶与金属粘合的测定单板法Rubber, vlcanized--Determination of adhesion to metal--One-plate method

130 GB/T 7761-1987 橡胶与刚性材料粘合强度的测定圆锥形件法Rubber--Determination of adhesion to rigid materials using conical shaped parts

131 GB/T 7762-1987 硫化橡胶耐臭氧老化试验静态拉伸试验法Rubber, vulcanized--Resistance to ozone ageing--Static strain test method

132 GB/T 7763-1987 硫化橡胶溶胀指数测定方法Rubber, vulcanized--Determination method of swelling index

133 GB/T 7764-1987 橡胶鉴定红外分光光度法Rubber--Identification--Infrared spectrometric method

134 GB/T 7765-1987 橡胶中铜含量的测定二乙基二硫代氨基甲酸锌光度法Rubber--Determination of copper content--Zinc diethyldithiocar bamate photometric method

135 GB/T 7766-1987 硫化橡胶中炭黑含量的测定硝酸消化法Rubber, vulcanized--Determination of carbon black content--Nitric acid digestion method

136 GB/T 7767-1994 炭黑术语Standard terminology relating to carbonblack

137 GB/T 7983-1987 输送带成槽性试验方法Conveyor belts--Troughability--Method of test

138 GB/T 7984-1987 普通用途织物芯输送带Conveyor belts of duck construction for general use

139 GB/T 7985-1987 输送带带芯抗撕裂性试验方法Conveyor belts--Carcass tear resistance--Method of test 140 GB/T 9571-1988 橡胶、塑料软管静态条件下耐臭氧性能的评定Rubber and plastics hoses--Assessment of ozone resistance under static conditions

141 GB/T 9572-1988 橡胶塑料软管和软管组合件电阻的测定Rubber and plastics hoses and hose

assemblies--Determination of electrical resistance

142 GB/T 9573-1988 橡胶、塑料软管和软管组合件尺寸测量方法Rubber and plastics hoses and hose assemblies--Methods of measurement of dimensions

143 GB/T 9574-1988 橡胶、塑料软管和软管组合件试验压力、爆破压力与设计工作压力的比率Rubber and plastics hoses and hose assemblies--Ratios of proof and burst pressure to design working pressure

144 GB/T 9575-1988 橡胶、塑料软管内径尺寸和长度公差Rubber and plastics hoses--Bore diameters and tolerances on length

145 GB/T 9577-1988 橡胶、塑料软管和软管组合件标志、包装和运输规则Rubber and plastics hoses and hose assemblies--Specification for mar king, package and transportation

146 GB/T 9578-1988 标准参比炭黑Standard reference black

147 GB/T 9580-1988 标准参比炭黑的鉴定方法Standard practice for carbon black--Evaluation of a standard reference black

148 GB 9745-1995 航空轮胎Aircraft tyre

149 GB/T 9746-1995 航空轮胎系列Series of aircraft tyres

150 GB/T 9747-1988 航空轮胎动力模拟试验方法Dynamometer test methods for aircraft tyres

151 GB/T 9766-1994 轮胎气门嘴试验方法Test method for tyre valve

152 GB/T 9767-1994 轮胎气门芯试验方法Test method for tyre valve core

153 GB/T 9768-1988 轮胎使用与保养规程Regulation of application and maintenance of tyres

154 GB/T 9769-1988 轮辋轮廓检测Rim contour inspection

155 GB/T 9770-1988 钢丝绳芯输送带Steel cord conveyor belts

156 GB 9865-1988 硫化橡胶样品和试样的制备Rubber, vulcanized--Preparation of samples and test pieces 157 GB/T 9865.1-1996 硫化橡胶或热塑性橡胶样品和试样的制备第一部分: 物理试验Rubber, vulcanized or thermoplastic--Preparation of samples and test pieces--Part1: Physical tests

158 GB/T 9867-1988 硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法) Rubber--Determination of abrasion resistance using a rotating cylinderical drum device

159 GB/T 9868-1988 橡胶获得高于或低于常温试验温度通则Rubber--General directions for achieving elevated or subnormal temperatures for test purposes

160 GB/T 9870-1988 弹性体动态试验的一般要求Elastomers--General requirements for dynamic testing

161 GB/T 9871-1988 硫化橡胶老化性能的测定(拉伸应力松弛试验) Rubber,vulcanized--Determination of ageing characteristics by measurement of stress at a given elongation

162 GB/T 9873-1988 橡胶中铅含量的测定双硫腙光度法Rubber--Determination of lead content--Dithizone photometric method

163 GB/T 9874-1988 硫化橡胶中金属含量的测定火焰原子吸收光谱法第三部分: 铅含量的测定Vulcanized rubber--Determination of metal content--Flame atomic absorption spectrometric method--Part 3: Determination of lead content

164 GB/T 9875-1988 硫化橡胶中聚合物的鉴定化学方法Vulcanized rubber--Identification of polymers--Chemical method

165 GB/T 9877.1-1988 旋转轴唇形密封圈结构尺寸系列第一部分: 内包骨架旋转轴唇形密封圈Rotary shaft lip seals--Design criteria for standard applications--Part 1: rubber covered rotary shaft lip seals

166 GB/T 9877.2-1988 旋转轴唇形密封圈结构尺寸系列第二部分: 外露骨架旋转轴唇形密封圈Rotary shaft lip seals--Design criteria for standard applications--Part 2: Metal cased rotary shaft lip seals

167 GB/T 9877.3-1988 旋转轴唇形密封圈结构尺寸系列第三部分: 装配式旋转轴唇形密封圈Rotary shaft lip seals--Design criteria for standard applications--Part 3: assembled rotary shaft lip seals

168 GB/T 9881-1988 橡胶与橡胶制品通用术语Rubber and rubber products general-purpose terms

169 GB/T 9882-1988 再生橡胶术语及定义Reclaimed rubber terms and definitions

170 GB/T 9885-1988 食品用及医用橡胶制品术语Terms of rubber products for foodstuff and medicine

171 GB/T 9887-1988 胶乳制品术语Rubber latices products terms

172 GB/T 9900-1988 抽出式难燃橡胶导风筒Extractable ventilation rubber ducting of the fire retardant

173 GB 10213-1995 一次性使用橡胶检查手套Singie-use rubber examination glove-Specification

174 GB/T 10541-1989 近海停泊排吸油橡胶软管的分类、规格和基本技术要求Classification, dimension and basic requirements for rubber hose—Oil suction and discharge—Offshore mooring

175 GB 10543-1989 飞机地面加油和泄油用橡胶软管Rubber hoses for aircraft ground fuelling and defuelling 176 GB/T 10544-1989 钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件Rubber hoses and hose assemblies—Rubber-covered,spiral wire reinforced, hydraulic type—Specification

177 GB 10546-1989 液化石油气(LPG) 橡胶软管Liquid petroleum gas rubber hose

178 GB/T 10652-1989 高聚物多孔弹性材料弹性的测定Polymeric materials, cellular flexible—Determination of resilience

179 GB/T 10653-1989 高聚物多孔弹性材料压缩永久变形的测定Polymeric materials, cellular flexible—Determination of compression set

180 GB/T 10654-1989 高聚物多孔弹性材料拉伸强度和扯断伸长率的测定Polymeric materials, cellular flexible—Determination of tensile strength and elongation at break

181 GB/T 10655-1989 高聚物多孔弹性材料空气透气率的测定Polymeric materials, cellular flexible—Determination of air flow permeability

182 GB/T 10707-1989 橡胶燃烧性能测定氧指数法Rubber—Determination of flammability by oxygen index 183 GB/T 10708.1-1989 往复运动橡胶密封圈结构尺寸系列第一部分: 单向密封橡胶密封圈Reciprocating rubber seals—Design criteria for standard applications—Part 1: Rubber seals of act on single seal

184 GB/T 10708.2-1989 往复运动橡胶密封圈结构尺寸系列第二部分: 双向密封橡胶密封圈Reciprocating rubber seals—Design criteria for standard applications—Part 2: Rubber seals of act on doubls seal

185 GB/T 10708.3-1989 往复运动橡胶密封圈结构尺寸系列第三部分: 橡胶防尘密封圈Reciprocating rubber seals—Design criteria for standard applications—Part 3: rubber seals for wipers

186 GB/T 10714-1989 V 带难燃性规范和试验方法V-belts—Specification of the fire-resistivity and the test method

187 GB/T 10715-1989 抗静电环形V带导电性规定值和试验方法Antistatic endless V-belts—Electrical conductivity —Characteristic and method of test

188 GB/T 10716-1989 同步带拉伸性能试验方法Synchronous belt—Test method for tensile properties

189 GB/T 10717-1989 同步带齿剪切强度试验方法Synchronous belt—Test method for tooth shearing strength 190 GB/T 10718-1989 同步带包布剥离强度试验方法Synchronous belt—Test method for fabric stripping strength

191 GB/T 10719-1989 同步带绳抽出强度试验方法Synchronous belt—Test method for cord pull-out strength 192 GB/T 10722-1989 炭黑比表面积的测定氮吸附方法Carbon black—Determination of specific surface area —Nitrogen adsorption method

193 GB/T 10723-1989 用ASTM标准参比炭黑改善炭黑试验再现性的标准方法Standard method for carbon black—Improving test reproducibility using ASTM reference blacks

194 GB/T 10821-1993 农业机械用V带尺寸V-belts for agricultural machinery-Dimensions

195 GB/T 10822-1989 一般用途难燃输送带Frame retardant conveyor belts for general use

196 GB/T 10823-1996 充气轮胎轮辋实心轮胎系列Series of solid tyres for pneumatic tyres rims

197 GB/T 10824-1996 充气轮胎轮辋实心轮胎Solid tyres for pneumatic tyres rims

198 GB/T 11063-1989 聚酰胺片基平带Polyamide plate based flat belt

199 GB/T 11191-1989 航空轮胎爆破压力试验方法Burst pressure test method for aircraft tyre

200 GB/T 11192-1989 航空轮胎静负荷性能试验方法Test method of static loaded perfor mance for aircraft tyre

201 GB/T 11194-1989 航空无内胎轮胎气密性能试验方法Air retention test method for tubeless aircraft tyre 202 GB/T 11196-1989 航空轮胎断面分析测量方法Section diagnose and measure method for aircraft tyre

203 GB/T 11201-1989 硫化橡胶中金属含量的测定火焰原子吸收光谱法第四部分: 铁含量的测定Vulcanized rubber—Determination of metal content—Flame atomic absorption spectrometric method—Part 4: Determination of iron content

204 GB/T 11202-1989 橡胶中铁含量的测定1,10-菲罗啉光度法Rubber—Determination of iron content—1,10-Phenanthroline photometric method

205 GB/T 11203-1989 硫化橡胶中锌含量的测定EDTA 滴定法Vulcanized rubber—Determination of zinc content—EDTA titrimetric method

206 GB/T 11204-1989 橡胶国际硬度(30~90 IRHD)的测定袖珍硬度计法Rubber—Determination of hardness (30~90IRHD)—Poket hardness meter method

207 GB/T 11205-1989 橡胶热导率的测定瞬态热丝法Rubber—Determination of thermal conductivity by means of transient hot-wire method

208 GB/T 11206-1989 硫化橡胶老化表面龟裂试验方法Rubber vulcanized—The test method of deteration surface cracking

209 GB/T 11208-1989 硫化橡胶滑动磨耗的测定Rubber, vulcanized—Determination of abrasion resistance under slipping

210 GB/T 11209-1989 磁性橡胶磁性能的测定方法Magnetic rubber—Determination method of magnetic properties

211 GB/T 11210-1989 硫化橡胶抗静电和导电制品电阻的测定Rubber, vulcanized—Antistatic and conductive products—Determination of electrical resistance

212 GB/T 11211-1989 硫化橡胶与金属粘合强度的测定拉伸法Rubber, vulcanized—Determination of adhesion to metal—Tension method

213 GB/T 11545-1996 汽车V带疲劳试验方法V-belt drives for the automotive industry--Fatigue test

214 GB/T 11616-1989 同步带尺寸Synchronous belts—Dimensions

215 GB/T 12584-1990 橡胶或塑料涂覆织物低温冲击试验Rubber or plastics coated fabrics—Low temperature impact test

216 GB/T 12585-1990 硫化橡胶涂覆织物挥发性液体蒸气透过速率的测定质量法Fabrics coated with vulcanized rubber—Determination of vapour transmission rate of volatile liquids—gravimetric technique

217 GB/T 12586-1990 橡胶或塑料涂覆织物耐屈挠破坏性能的测定动态法Rubber or plastics coated fabrics—Determination of resistance to damage by flexing(Dynamic method)

218 GB/T 12587-1990 橡胶或塑料涂覆织物抗压裂性能的测定Rubber or plastics coated fabrics—Determination of crush resistance

219 GB/T 12588-1990 塑料涂覆织物聚氯乙烯涂覆层快速测融法Plastics coated fabrics—Polyvinyl chloride coatings—Rapid method for checking fusion

220 GB/T 12721-1991 橡胶软管外胶层耐磨耗性能的测定Rubber hoses—Determination of abrasion resistance of the outer cover

221 GB/T 12722-1991 橡胶和塑料软管组合件屈挠液压脉冲试验(半Ω试验) Rubber and plastics hose assemblies—Flexing combined with hydraulic impulse test (Half omega test)

222 GB/T 12730-1991 窄V带Narrow V-belt

223 GB 12731-1991 难燃V带Fire resistant V-belt

224 GB 12732-1996 汽车V带Automotive V-belts

225 GB/T 12733-1994 工业用变速宽V带尺寸Size-Speed-chaingers wide V-belts for industry

226 GB/T 12734-1991 汽车同步带尺寸Automotive synchronous belt—Dimensions

227 GB/T 12735-1991 农业机械用V带疲劳试验方法Fatigue test method for agricultural V-belts

228 GB/T 12736-1991 输送带机械接头强度的测定静态试验方法Conveyor belts—Determination of strength of mechanical fastening—Static test method

229 GB/T 12825-1991 高聚物多孔弹性材料凹入度法硬度试验Polymeric materials, cellular flexible—Determination of hardness (indentation technique)

230 GB/T 12827-1991 标准参比乙炔炭黑及鉴定方法Standard reference acetylene black and standard practice for evaluation

231 GB/T 12828-1991 生胶和混炼胶塑性值及复原值的测定平行板法Rubber, raw and unvuicanized compounded—Determination of plasticity number and recovery number—Parallel plate method

232 GB/T 12829-1991 硫化橡胶小试样(德尔夫特试样)撕裂强度的测定Rubber, vulcanized—Determination of tear strength of small test pieces (Delft test pieces)

233 GB/T 12830-1991 硫化橡胶与金属粘合剪切强度测定方法四板法Rubber, vulcanized—Determination of adhesion to metal plates in shear—Quadruple shear method

234 GB/T 12831-1991 硫化橡胶人工气候(氙灯)老化试验方法Rubber, vulcanized—Test method of resistance to artificial weathering (xenon are lamp)

235 GB/T 12832-1991 橡胶结晶效应的测定硬度测量法Rubbers—Determination of crystallization effects by hardness measurements

236 GB/T 12833-1991 橡胶和塑料撕裂强度及粘合强度多峰曲线的分析方法Rubber and plastics—Analysis of multi-peak traces obtained in determinations of tear strength and adhesion strength

237 GB/T 12834-1991 硫化橡胶性能优选等级Rubber, vulcanized—Preferred gradations of properties

238 GB 12835-1991 胶座气门嘴Rubber base valves

239 GB 12836-1991 无内胎气门嘴第一部分: 卡扣式气门嘴Tubeless valves—Part 1: Snap-in valves

240 GB 12837-1991 大芯腔轮胎气门嘴Tyre valves for large core chamber

241 GB 12838-1991 大芯腔轮胎气门芯Tyre valve cores for large core chamber

242 GB/T 12939-1991 工业车辆轮辋规格系列Rim contours for industrial trucks

243 GB/T 13203-1991 摩托车轮胎强度性能试验方法Strength test for motorcycle tyres

244 GB/T 13204-1991 磨托车轮胎高速性能试验方法转鼓法High speed performance test for motorcycle tyres—Drum method

245 GB/T 13205-1991 磨托车轮胎耐久性能试验方法转鼓法Endurance test for motorcycle tyres—Drum method

246 GB/T 13248-1991 硫化橡胶中锰含量的测定高碘酸钠光度法Vulcanized rubber—Determination of manganese content—Sodium periodate photometric methods

247 GB/T 13249-1991 硫化橡胶中橡胶含量的测定管式炉热解法Rubber vulcanized —Determination of rubber content—Furnace tube pyrolytic method

248 GB/T 13250-1991 硫化橡胶中总硫量的测定过氧化钠熔融法Vulcanized rubber—Determination of total sulfur content—Sodium peroxide fusion method

249 GB/T 13253-1991 硫化橡胶中金属含量的测定火焰原子吸收光谱法第五部分: 锰含量的测定Vulcanized rubber—Determination of metal content—Flame atomic absorption spectrometric method--Part 5: Determination of manganese content

250 GB/T 13352-1996 汽车V带尺寸Automotive V-belts-Dimensions

251 GB/T 13460-1992 再生橡胶Reclaimed rubber

不同橡胶的不同混炼工艺 天然橡胶--天然橡胶具有良好有混炼性能,包辊性良好,生胶强力和初粘性较高,塑性、并用性及对配合剂的浸润性都较好,吃粉较快。但天然胶对混炼时间较敏敢,混炼时间过短,混炼胶表面会呈现颗粒状,造成压延挤出困难,混炼时间过长,又会导致过炼。开炼机混炼,辊温在45-55°C之间,前辊比后辊高5°C。密炼机混炼多采用一段混炼法,排胶温度在120°C以下。 丁苯橡胶--丁苯橡胶混炼时生热大,升温快,因此混炼温度比天然橡胶低,配合剂在丁苯橡胶中较难混合分散,故混炼时间要比天然橡胶长。用开炼机混炼时,前辊温度应比后辊温度低5-10°C,需增加薄通次数和进行补充加工,以利配合剂的均匀分散,用密炼机混炼应采用两段混炼,容量应小些,防止产生凝胶,排胶温度要低于130°C。 顺丁橡胶--顺丁橡胶内聚强度低,粘附性自粘性较弱,在混炼过程中,生胶呈破碎状,配合剂分散不良,易发生脱辊。顺丁胶在开炼机上混炼不易压合成片,且容易脱辊,故宜采用小辊矩、低辊温(40—50℃)混炼。为使配合剂均匀分散,需进行补充加工,用密炼机混炼时,容量可增加10%,混炼温度也可稍高,以利于配合剂分散,排胶温度一般在130—140℃,采用两段混炼有利于分散均匀,也可采用逆混法混炼,这样能节省40%的炼胶时间。 氯丁橡胶--氯丁橡胶的加工性能随其弹性态温度的不同而各异。通用型氯丁橡胶(相当于美国的GNA型,苏联的KP型)在常温至70℃之间为弹性态,容易包辊,混炼时配合剂易于分散;高于70℃便会发粘甚至失去弹性,配便剂就很难均匀分散。54-1型(相当于国外W型或M-40型)氯丁橡胶的弹性态温度在79℃以下,其工艺性能较通用型为好。 氯丁橡胶在开炼机上混炼,辊温为40-50°C混炼时氧化镁应先加,以防焦烧,最后加氧化锌。若掺入10﹪天然橡胶或顺丁橡胶会改善氯丁橡胶的加工性能。采用密炼机混炼时,可用两段混炼法,尽量降低排胶温度,不得超过110°C,以防焦烧。氧化锌在第二段混炼时的压片机上加入。 丁腈橡胶--丁腈橡胶在混炼时发热量大,配合剂难于分散。丁腈橡胶在开炼机上混炼时,应采用低温、小容量、小辊矩慢加料的操作方法,以促进配合剂

橡胶生产工艺简介 1 综述 橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。 橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 2 橡胶加工工艺 2.1塑炼工艺 生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。 生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。 掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。在满足加工工艺要求的前提下应尽可能降低可塑度。随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。 在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。 开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。 生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。 几种胶的塑炼特性: 天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为15-20min;采用密炼机塑炼当

温度达到120℃以上时,时间约为3-5min。 丁苯橡胶的门尼粘度多在35-60之间,因此,丁苯橡胶也可不用塑炼,但是经过塑炼后可以提高配合机的分散性 顺丁橡胶具有冷流性,缺乏塑炼效果。顺丁胶的门尼粘度较低,可不用塑炼。 氯丁橡胶得塑性大,塑炼前可薄通3-5次,薄通温度在30-40℃。 乙丙橡胶的分子主链是饱和结构,塑炼难以引起分子的裂解,因此要选择门尼粘度低的品种而不用塑炼。 丁腈橡胶可塑度小,韧性大,塑炼时生热大。开炼时要采用低温40℃以下、小辊距、低容量以及分段塑炼,这样可以收到较好的效果。 2.2混炼工艺 混炼是指在炼胶机上将各种配合剂均匀的混到生胶种的过程。混炼的质量是对胶料的进一步加工和成品的质量有着决定性的影响,即使配方很好的胶料,如果混炼不好,也就会出现配合剂分散不均,胶料可塑度过高或过低,易焦烧、喷霜等,使压延、压出、涂胶和硫化等工艺不能正常进行,而且还会导致制品性能下降。 混炼方法通常分为开炼机混炼和密炼机混炼两种。这两种方法都是间歇式混炼,这是目前最广泛的方法。 开炼机的混合过程分为三个阶段,即包辊(加入生胶的软化阶段)、吃粉(加入粉剂的混合阶段)和翻炼(吃粉后使生胶和配合剂均达到均匀分散的阶段)。 开炼机混胶依胶料种类、用途、性能要求不同,工艺条件也不同。混炼中要注意加胶量、加料顺序、辊距、辊温、混炼时间、辊筒的转速和速比等各种因素。既不能混炼不足,又不能过炼。 密炼机混炼分为三个阶段,即湿润、分散和涅炼、密炼机混炼石在高温加压下进行的。操作方法一般分为一段混炼法和两段混炼法。 一段混炼法是指经密炼机一次完成混炼,然后压片得混炼胶的方法。他适用于全天然橡胶或掺有合成橡胶不超过50%的胶料,在一段混炼操作中,常采用分批逐步加料法,为使胶料不至于剧烈升高,一般采用慢速密炼机,也可以采用双速密炼机,加入硫磺时的温度必须低

橡胶的工艺流程

橡胶的工艺流程(精品) 2014-10-22橡胶技术网 橡胶工艺流程开始 1 综述 橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。 橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 2 橡胶加工工艺 2.1塑炼工艺 生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。 生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。

掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。在满足加工工艺要求的前提下应尽可能降低可塑度。随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。 在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。 开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。 生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。 几种胶的塑炼特性: 天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为15-20min;采用密炼机塑炼当温度达到120℃以上时,时间约为3- 5min。 丁苯橡胶的门尼粘度多在35-60之间,因此,丁苯橡胶也可不用塑炼,但是经过塑炼后可以提高配合机的分散性顺丁橡胶具有冷流性,缺乏塑炼效果。顺丁胶的门尼粘度较低,可不用塑炼。 氯丁橡胶得塑性大,塑炼前可薄通3-5次,薄通温度在30-40℃。

1、混炼硅橡胶成型 混炼胶成型需要在硫化剂的作用下,施加一定的温度和压力(固态才需要,目的是为了防止产生气泡)。如HTV需要在165℃左右,LSR需要在140℃左右。 混炼胶是由硅橡胶生胶加到双辊炼胶机上或密闭捏合机中逐渐加入白碳黑,硅油等及其它助剂反复炼制而成。根据所加填料及助剂的不同,硅胶的性能也有所差异。主要表现在:物理性能(硬度,抗拉强度,伸长率,撕裂强度,收缩率,可塑性,比重)、电气性能、化学稳定性能(耐温,耐候,耐酸碱腐蚀)等方面。 硅混炼胶是一种综合性能优异的合成橡胶,具有优异的热稳定性、耐高低温性,能在-60℃~+250℃状态下长期工作、抗臭氧、耐候以及良好的电性能、抗电晕、电弧、电火花极强,具有化学稳定性、耐气候老化、耐辐射,具有生理惰性、透气性好,可广泛用于航空、电缆、电子、电器、化工、仪表、水泥、汽车、建筑、食品加工、医疗器械等行业,用于模压、挤压等机械深加工使用。 2、硅橡胶混炼工艺介绍 1.瓶塞开炼机混炼 双辊开炼机辊筒速比为1.2~1.4:为宜,快辊在后,较高的速比导致较快的混炼,低速比则可使胶片光滑。辊筒必须通有冷却水,混炼温度宜在40℃以下,以防止焦烧或硫化剂的挥发损失。混炼时开始辊距较小(1~5mm),然后逐步放大。 加料和操作顺序:生胶(包辊)—→补强填充剂—→结构控制剂—→耐热助剂—→着色剂等—→薄通5次—→下料,烘箱热处理—→返炼—→硫化剂—→薄通—→停放过夜—→返炼—→出片。胶料也可不经烘箱热处理,在加入耐热助剂后,加入硫化剂再薄通,停放过夜返炼,然后再停放数天返炼出片使用。混炼时间为20~40分钟(开炼机规格为φ250mm×620mm)。 如在混炼时直接使用粉状过氧化物,必须采取防爆措施,最好使用膏状过氧化物。如在胶料中混有杂质、硬块等,可将混炼胶再通胶机,时,一般采用80~140目筛网采用开炼机混炼,它包括: 1)包辊:生胶包于前辊;

混炼硅橡胶常见问题及解决方法 1、生胶吃粉慢 原因:1、生胶分子量偏高,2、DMC中含有三官能基团轻微交联的硅橡胶生胶处理:1、选择合适的生胶分子量或降低生胶分子量使用 2、在混炼时适当添加500cs~1000cs二甲基硅油或低分子或水 2、混炼胶透明度差 原因:1、白炭黑颗粒粗难分散。 2、低分子未除尽,硫化胶内有雾状 3、包辊遍数不够 4、原材料存脏物 5、环境卫生差 6、设备密封差,抽真空时脏物进入胶中 7、热炼时高温时间短 8、充氮气操作不当 3、胶外观不一致 原因:1、白炭黑批次间出现色差 2、冷炼时间不一致 3、辅料外观有差异 处理: 1、热炼时间,温度要统一 2、留意白炭黑批次之间的色差,出现后及时更换 3、发货时应将同一时间的胶料发出,以防胶料存储时间长与空气发生反应,胶变色。 4、原材料统一 4、胶料不包辊 原因:1、胶料塑性值高2、辊温过低 处理:1、提高辊温,关闭冷却水

2、控制适当炼胶时间 3、加入适当助剂 5、回弹性差 原因:1、生胶乙烯基配方不合理2、助剂过多 3、开炼时间不够,白炭黑与生胶浸润差 4、冷炼温度高 处理: 1、适量加入多乙烯基硅油,提高乙烯基 2、分散剂量适当 3、白炭黑吃完后,冷炼延长至45min 4、保证冷炼温度 6、撕裂强度差 原因: 1、生胶乙烯基不合理 2、白炭黑粗,比表面积小 3、硫化不熟 4、胶发脆 处理: 1、用多乙烯基硅油或选用乙烯基生胶调整乙烯基含量 2、更换白炭黑填料,选用比表面积大,性能好的白炭黑,更换质量档次高的产品 3、调整硫化剂量和硫化时间 4、降低乙烯基,用甲基硅油或低乙烯基生胶调整 7、胶粘 原因:1、生胶聚合不好,低分子物过多,或生胶分子量过低 2、抽真空不好 3、助剂量过大

硅橡胶混炼工艺 硅橡胶混炼工艺: 1.开炼机混炼 双辊开炼机辊筒速比为1.2~1.4:为宜,快辊在后,较高的速比导致较快的混炼,低速比则可使胶片光滑。辊筒必须通有冷却水,混炼温度宜在40℃以下,以防止焦烧或硫化剂的挥发损失。混炼时开始辊距较小(1~5mm),然后逐步放大。加料和操作顺序:生胶(包辊)—→补强填充剂—→结构控制剂—→耐热助剂—→着色剂等—→薄通5次—→下料,烘箱热处理—→返炼—→硫化剂—→薄通—→停放过夜—→返炼—→出片。胶料也可不经烘箱热处理,在加入耐热助剂后,加入硫化剂再薄通,停放过夜返炼,然后再停放数天返炼出片使用。混炼时间为20~40分钟(开炼机规格为φ250mm×620mm)。如单用沉淀白炭黑或弱补强性填充剂(二氧化钛、氧化锌等)时,胶料中可不必加入结构控制剂。应缓慢加入填料,以防止填料和生胶所形成的球状体浮在堆积胶的顶上导致分散不均。如果要加入大量的填料,最好是分两次或三次加入,并在其间划刀,保证良好的分散。发现橡胶有颗粒化的趋势,可收紧辊距以改进混炼。落到接料盘上的胶粒应当用刷子清扫并收集起来,立即返回炼胶机的辊筒上,否则所炼胶料中含有胶疙瘩而导致产品外观不良。增量性填料应当在补强性填料加完之后加入,可采用较宽的辊距。装胶容量(混炼胶):φ160mm×320mm 炼胶机为1~2 kg;φ250mm×620mm炼胶机为3~5kg。硅橡胶在加入炼胶机时包慢辊(前辊),混炼时则很快包快辊(后辊),炼胶时必须能两面操作。由于硅橡胶胶料比较软,混炼时可用普通赋子刀操作,薄通时不能象普通橡胶那样拉下薄片,而采用钢、尼龙或耐磨塑料刮刀刮下。为便于清理和防止润滑油漏入胶内,应采用活动挡板。气相白炭黑易飞扬,对人体有害,应采取相应的劳动保护措施。如在混炼时直接使用粉状过氧化物,必须采取防爆措施,最好使用膏状过氧化物。如在胶料中混有杂质、硬块等,可将混炼胶再通过滤胶机过滤,过滤时,一般采用80~140目筛网采用开炼机混炼,它包括:1)包辊:生胶包于前辊;2)吃粉过程:把需要加入的助剂按照一定的顺序加入,加入时要注意堆积胶的体积,少了难于混合,多了会打滚不容易混炼。吃粉后会包后辊。其中加料顺序一般为:生胶→补强剂→结构控制剂→耐热助剂;3)翻炼过程:能更好、更快、更均匀的混炼。刀法:a、斜刀法(八把刀法)b、三角包法; c、打扭操作法;d、捣胶法(走刀法)还要考虑的问题有,开炼机的装胶容量;辊筒的温度:小于50度;混炼时间:没有具体的规定,看操

橡胶的工艺流程(精品) 2014-10-22橡胶技术网 橡胶工艺流程开始 1 综述 橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。 橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 2 橡胶加工工艺 2.1塑炼工艺 生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。 生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。

掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。在满足加工工艺要求的前提下应尽可能降低可塑度。随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。 在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。 开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。 生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。 几种胶的塑炼特性: 天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为 15-20min;采用密炼机塑炼当温度达到120℃以上时,时间约为3-5min。 丁苯橡胶的门尼粘度多在35-60之间,因此,丁苯橡胶也可不用塑炼,但是经过塑炼后可以提高配合机的分散性顺丁橡胶具有冷流性,缺乏塑炼效果。顺丁胶的门尼粘度较低,可不用塑炼。 氯丁橡胶得塑性大,塑炼前可薄通3-5次,薄通温度在30-40℃。 乙丙橡胶的分子主链是饱和结构,塑炼难以引起分子的裂解,因此要选择门尼粘度低的品种而不用塑炼。

混炼硅橡胶的配合技术(六) 黄文润 (中蓝晨光化工研究院,成都610041) 摘要:介绍了奶嘴用混炼硅橡胶的几种典型配方、可接触食品的混炼硅橡胶中抗着色剂的选择及增加抗震混炼硅橡胶回弹性的方法。 关键词:混炼硅橡胶,奶嘴,食品,抗震,回弹性中图分类号:TQ333193 文献标识码:A 文章编号:1009-4369(2006)06-0323-04 收稿日期:2005-10-11。 315 奶嘴用混炼硅橡胶的配制奶嘴是母亲们最关心的婴儿用品之一。1个奶嘴的质量约为5g ,比表面积50~60cm 2,所用材料经历了天然乳胶、天然橡胶、异丁烯橡胶的阶段。对奶嘴的品质要求是透明、外形、穴形、感触及卫生安全。关于卫生标准,美国食品药品管理局(FDA )在1984年1月1日规定:橡胶奶嘴中N -亚硝胺的总含量不能大于60×10-9,在1985年1月1日又将其含量调整为10 ×10-9以下;日本食品卫生法及厚生省第85号告示(昭和61年4月1日)规定,1g 奶嘴的20mL 溶出液中,酚类含量低于5×10-6,甲醛 含量低于4×10-6,铅含量低于1×10-6,重金属含量低于1×10-6,蒸发残留物含量低于40×10-6。 用硅橡胶制成的奶嘴中,亚硝胺的来源一般认为是包装或与一般的橡胶制品一起放置,以及吸收空气中游离的硫化促进剂;硅橡胶本身及制造过程中不会产生。 硅橡胶奶嘴可由加成型液体硅橡胶制成,也可以用过氧化物硫化或加成硫化的混炼硅橡胶制作。过氧化物可以选用二叔丁基过氧化物、2,5-二甲基-2,5-二叔丁基过氧化己烷(俗称双二五),而不宜使用2,4-二氯过氧化苯甲酰。奶嘴用混炼硅橡胶最重要的性能要求是透明度好,撕裂强度高。其典型配方如下[41~46]。 100份甲基乙烯基硅橡胶生胶〔(CH 3)2SiO 链 节摩尔分数99185%,(CH 3)(CH 2CH )SiO 链 节摩尔分数0115%,(CH 2CH )(CH 3)2SiO 1/2 链节封端〕中,加入4份粘度(25℃,下同) 为60mm 2/s 的 α,ω-二羟基聚甲基氢硅氧烷、40份沉淀法白炭黑,在捏合机中混炼均一;150 ℃下热混4h 以除掉挥发分及水分,配成胶料1。然后,在双辊炼胶机上与012份双二五混合均一,于170℃热压硫化10min ,再于200℃二次硫化4h 。制得的试片外观呈乳白色半透明、邵尔A 硬度52度、拉伸强度910MPa 、伸长率 360%、撕裂强度(B 型)20kN/m 。 100份甲基乙烯基硅橡胶生胶〔(CH 3)2SiO 链节摩尔分数9918%,(CH 3)(CH 2CH )SiO 链 节摩尔分数01175%,(CH 2CH )(CH 3)2SiO 1/2链节摩尔分数01025%〕中,加入结构如式1的聚醚改性硅油1份、结构如式2(m =4,m =15)的两种α,ω-二羟基聚二甲基硅氧烷各5 份,40份比表面积300m 2/g 的气相法白炭黑,在捏合机中混炼均一;于100℃热混2h ,配成胶料2。100份胶料2与015份双二五在双辊炼胶机上混炼均一,于165℃下热压硫化10min ,再于200℃二次硫化4h 。制得的试片邵尔A 硬度55度、拉伸强度1118MPa 、伸长率690%、撕裂强度(A 型)36kN/m 、100%定伸模量10MPa 。 100份与胶料2相同的甲基乙烯基硅橡胶生 技术讲座 有机硅材料,2006,20(6):323~326 SIL ICON E MA TERIAL

橡胶塑炼与混炼 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】

一

生胶的塑炼工艺 生胶的塑炼原理 一.塑炼的定义 通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程。 塑性(可塑性):橡胶在发生变形后,不能恢复其原来状态,或者说保持其变形状态的性质。 二.塑炼的目的和要求 1.塑炼的目的 减小弹性,提高可塑性;降低粘度;改善流动性;提高胶料溶解性和成型粘着性。 2.塑炼胶的质量要求 (1)可塑度要适当 应满足加工工艺要求,在此基础上应具有最小的可塑性。过度塑炼会降低硫化胶的强度、弹性、耐磨性等,而且会增加动力消耗。 塑炼程度:根据混炼胶工艺性能和制品性能的要求来确定。 如:供胶、浸胶、刮胶、擦胶和制造海绵等用途的胶料,要求的可塑度较大,生胶的塑炼程度要高些。供模压用的胶料,则要求可塑性宜小。 一般:胶管外层胶可塑度:~; 胶管内层胶: ~; 胎面胶: ~; 胎侧胶左右; 海绵胶 ~ (2)塑炼均匀 三.生胶的增塑方法和原理 (一)增塑方法 (二)塑炼原理 生胶的分子量与可塑性有着密切的关系。分子量越小,可塑性就越大。生胶经过机械塑炼后,分子量降低,粘度下降,可塑性增大。由此可见,生胶在塑炼过程中,可塑性的提高是通过分子量的降低来实现的。 η0—聚合物熔体的最大粘度;A—特性常数;M W—聚合物的重均分子量 1.机械塑炼过程机理 在低温下:在机械力作用下首先切断橡胶大分子链生成大分子自由基。 (机械力引发橡胶大分子的断链,氧作为自由基接受体,起着阻断自由基的作用。)

L硅橡胶制品制造常识 什么是样品模? 所有的硅胶产品在制作前都必须先做模具,通过模具才能开发出新产品。 现在来介绍我们的模具。 样品模又名手板模。当客户确认与我们合作要我们打样品时,们首先需要客户提供样板或2D图或3D图。如果客户提供的是样板,我们将根据样板去抄数后得到3D图。如果客户提供的是3D图,那就更方便了,我们模房师傅就会根据客户提供的3D图来编程开模。通常是先开样模打样让客户确认,当客户确认没问题后再开大模进行产。 样品模一般开1穴到2穴,当样品要得多时,我们的样品模也会开4穴。样品模起到一个确认初样的作用,它将图档变成实物。因为硅胶有弹性,所以生产出来的产品实物不一定和图纸上的完全吻合,这时候我们只有先开个样品模,打了样品出来让客人来确认。如果样品模有问题,此时修改模具也比较简单,修改时间短,效率高。每次开模,修模都必须通过打样来确认产品,也就是确认模具。当产品开发出来都符合客人的要求了,此时这个模具也就被确认了。 样品模的原材料

我们公司的样品模都是用钢材做的。根据产品的大小来决定模板的大小。通常采用长*宽*高为300mm*300mm*30mm的模板。 样品模的制作时间 样品模的制作时间长短是由产品的结构复杂程度决定的。通常比较简单的产品一般从编程到加工完成大概就2-3天的时间;复杂的大概就5-7天。产品结构越复杂,开模的时间越长。 开样品模的好处 首先样品模开的穴数少,模板的使用少,加工时间短,这样成本就比较小,效率就高。其次,开样品模还能带来其他一些好处,如即使产品结构第一次没有被确认,修改模具也比较方便,修改后可以马上就打样确认,这样就缩短了时间。第三,因为成本低,所以先开样品模具可以降低风险。如果直接开大模,第一次又不能确认样品,用修改后的模具生产产品时就会带来很多品质方面的问题,这种情况下模具只会越修越坏,越修越不利于生产。所以开个样品模就能达到首先确认产品的目的,确认没问题了,就一次性开好大模,这样生产出来的产品就很少有品质问题。 你想了解更多硅胶的相关知识吗?你想少花钱买高品质的硅胶产品吗? 模具制作前的重要步骤--模具选材

橡胶制品生产工艺简要介绍 一、基本工艺流程 橡胶制品种类繁多,但生产工艺过程,却基本相同。以一般固体橡胶(生胶)为原料的橡胶制品的基本工艺过程包括:塑炼、混炼、压延、压出、成型、硫化6个基本工序。当然,原材料准备、成品整理、检验包装等基本工序也少不了。橡胶的加工工艺过程主要是解决塑性和弹性性能这个矛盾的过程,通过各种工艺手段,使得弹性的橡胶变成具有塑性的塑炼胶,再加入各种配合剂制成半成品,然后通过硫化使具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 二、原材料准备: 1.橡胶制品的主要原料是以生胶为基本材料,而生胶就是生长在热带,亚热带的橡胶树上通过人工割开树皮收集而来。 2.各种配合剂:是为了改善橡胶制品的某些性能而加入的辅助材料。 3.纤维材料有(棉、麻、毛及各种人造纤维、合成纤维)和金属材料(钢丝、铜丝)是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。 在原材料准备过程中,配料必须按照配方称量准确。为了使生胶和配合剂能相互均匀混合,需要对材料进行加工: 生胶要在60--70℃烘房内烘软后,再切胶、破胶成小块; 配合剂有:块状的,如石蜡、硬脂酸、松香等要粉碎; 粉状的若含有机械杂质或粗粒时需要筛选除去; 液态的,如(松焦油、古马隆)需要加热、熔化、蒸发水分、过滤杂质; 配合剂要进行干燥,不然容易结块、混炼时若不能分散均匀,硫化时产生气泡,会影响产品质量; 三、塑炼 生胶富有弹性,缺乏加工时必需的可塑性性能,因此不便于加工。为了提高其可塑性,所以要对生胶进行塑炼;这样,在混炼时配合剂就容易均匀分散在生胶中;同时,在压延、成型过程中也有助于提高胶料的渗透性(渗入纤维织品内)和成型流动性。 将生胶的长链分子降解,形成可塑性的过程叫做塑炼。 生胶塑炼的方法有机械塑炼和热塑炼两种。机械塑炼是在不太高的温度下,通过塑炼机的机械挤压和摩擦力的作用,使长链橡胶分子降解变短,由高弹性状态转变为可塑状态。热塑炼是向生胶中通入灼热的压缩空气,在热和氧的作用下,使长链分子降解变短,从而获得可塑性。 四、混炼

硅橡胶种类、配方、生产工艺及用途 摘要:硅橡胶是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子 交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以 是甲基、不饱和乙烯基(摩尔分数一般不超过01005) 或其它有机基团,这种低不饱和度的分子 结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。分子链的柔韧性 大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。关键词:硅橡胶、热硫化型橡胶、工艺流程、特性与功能、应用与发展 1 引言 分类 硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。这里主要介绍热硫化型橡胶。 特性 (1)耐高、低温性 在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍 能保持弹性,它的玻璃化温度为-140℃ ,其硫化胶在-70~100℃的温度下仍具有弹性。硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。 (2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状 态下置于室外曝晒数年后,性能无显着变化。 (3) 电绝缘 性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧 后生成的二氧化硅仍为绝缘体。此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。它的耐电晕性和耐电弧性极好,耐电晕寿命是聚四氟乙烯的1000 倍,耐电弧寿命是氟橡胶的20 倍。 (4)特殊的表面性能和生理惰性 硅橡胶的表面能比大多数有机材料小,具有低吸湿性,长期浸于水中吸水率仅为1%左右,物理性能不下降,防霉性能良好,与许多材料不发生粘合,可起隔离作用。硅橡胶无味、无毒,对人体无不良影响,与机体组织反应轻微,具有优良生理惰性和生理老化性。

橡胶混炼的相关知识 1.橡胶为什么要塑炼 橡胶塑炼目的在于使橡胶在机械、热、化学等作用下切短大分子链,使橡胶暂时失去其弹性而使可塑性增大,以满足制造过程中的工艺要求。如:使配合剂易于混入,便于压延压出,模压花纹清楚,形状稳定,增加压型、注压胶料的流动性,使胶料易于渗入纤维,并能提高胶料溶介性及粘着性。当然一些低粘度、恒粘度橡胶有时也不一定塑炼,国产标准颗粒胶,标准马来西亚橡胶(SMR)。 2.哪些因素影响橡胶在密炼机中塑炼 密炼机塑炼生胶是属于高温塑炼,温度最低在120℃以上,一般是在155℃—165℃间。生胶在密炼机腔内受高温和强机械作用,产生剧烈氧化,能在较短的时间里获得理想可塑度。因此影响密炼机进行生胶塑炼因素主要有: (1)设备技术性能,如转速等, (2)工艺条件,如时间、温度、风压及容量等. 3. 为什么各种橡胶的塑炼特性都不一样 橡胶的塑炼与其化学组成,分子结构,分子量及分子量分布有着密切联系。天然橡胶和合成橡胶由于结构和性能上的不同特点,一般说来天然胶塑炼比较容易,合成胶塑炼比较困难。就合成胶而言异戊胶,氯丁胶近于天然胶,丁苯胶,丁基胶次之,丁腈胶最困难。4.为什么用生胶可塑性作为塑炼胶的主要质量标准 生胶的可塑性是关系到制品整个制造过程进行的难易,直接影响到硫化胶的物理机械性能及制品使用性能的重要性质。若生胶可塑性过高,会使硫化胶的物理机械性能降低。而生胶可塑度过低,则会造成下工艺加工的困难,使胶料不易混炼均匀,压延,压出时半成品表面不光滑,收缩率大,不易掌握半成品尺寸,在压延时胶料也难于擦进织物中,造成挂胶帘布掉皮等现象,大大降低布层间附着力。可塑性不均则会造成胶料的工艺性能和物理机械性能不一致,甚至影响制品使用性能不一致。因此正确掌握生胶可塑性是一个不可忽视的问题。5.混炼的目的是什么 混炼就是按照胶料配方规定的配合剂的比例,将生胶和各种配合剂通过橡胶设备混合在一起,并使各种配合剂均匀地分散在生胶之中。胶料进行混炼的目的就是要获得物理机械性能指标均匀一致,符合配方规定的胶料性能指标,以利于下工艺操作和保证成品质量要求。6.配合剂为什么会结团 造成配合剂结团原因有:生胶塑炼不充分,辊距过大,辊温过高,装胶容量过大,粉类配合剂中含有粗粒子或结团物,凝胶等造成。改进的办法就是针对具体情况采取:充分塑炼,适当调小辊距,降低辊温,注意加料方法;粉剂进行烘干和筛选;混炼时切割要适当。7.胶料中炭黑用量过多为什么会产生“稀释效应” 所谓“稀释效应”就是由于在胶料配方中,炭黑的用量过多,橡胶在数量上相对地减少,导致炭黑粒子间的紧密接触,而不能在胶料中很好的分散,这即是“稀释效应”。这样因为有许多大颗粒炭黑粒团的存在,橡胶分子无法穿透到炭黑粒团里面去,橡胶与炭黑相互作用减少,强力下降而达不到预期的补强效果。 8.炭黑的结构性对胶料的性能有什么影响 炭黑是由烃类化合物经热分解而生成的。当原料为天然气(其组分以脂肪烃为主)时,则形成碳的六元环;当原料为重油(芳香烃含量较高)时,因已含有碳的六元环,则进一步脱氢缩合形成多环式芳香族化合物,从而生成碳原子的六角形网状结构层面,这种层面3—5个重叠则成为晶子。炭黑的球形粒子就是由几组没有一定标准定向的这种晶子所组成的无定形结晶体。晶子周围含有不饱和的自由键,这种键使炭黑粒子彼此凝聚,形成多少不等的分支

橡胶混炼的38个小知识点 1.橡胶为什么要塑炼 橡胶塑炼目的在于使橡胶在机械、热、化学等作用下切短大分子链,使橡胶暂时失去其弹性而使可塑性增大,以满足制造过程中的工艺要求。如:使配合剂易于混入,便于压延压出,模压花纹清楚,形状稳定,增加压型、注压胶料的流动性,使胶料易于渗入纤维,并能提高胶料溶介性及粘着性。当然一些低粘度、恒粘度橡胶有时也不一定塑炼,国产标准颗粒胶,标准马来西亚橡胶(SMR)。2.哪些因素影响橡胶在密炼机中塑炼 密炼机塑炼生胶是属于高温塑炼,温度最低在120℃以上,一般是在155℃—165℃间。生胶在密炼机腔内受高温和强机械作用,产生剧烈氧化,能在较短的时间里获得理想可塑度。因此影响密炼机进行生胶塑炼因素主要有: (1)设备技术性能,如转速等, (2)工艺条件,如时间、温度、风压及容量等. 3. 为什么各种橡胶的塑炼特性都不一样 橡胶的塑炼与其化学组成,分子结构,分子量及分子量分布有着密切联系。天然橡胶和合成橡胶由于结构和性能上的不同特点,一般说来天然胶塑炼比较容易,合成胶塑炼比较困难。就合成胶而言异戊胶,氯丁胶近于天然胶,丁苯胶,丁基胶次之,丁腈胶最困难。 4.为什么用生胶可塑性作为塑炼胶的主要质量标准 生胶的可塑性是关系到制品整个制造过程进行的难易,直接影响到硫化胶的物理机械性能及制品使用性能的重要性质。若生胶可塑性过高,会使硫化胶的物理机械性能降低。而生胶可塑度过低,则会造成下工艺加工的困难,使胶料不易混炼均匀,压延,压出时半成品表面不光滑,收缩率大,不易掌握半成品尺寸,在压延时胶料也难于擦进织物中,造成挂胶帘布掉皮等现象,大大降低布层间附着力。可塑性不均则会造成胶料的工艺性能和物理机械性能不一致,甚至影响制品使用性能不一致。因此正确掌握生胶可塑性是一个不可忽视的问题。 5.混炼的目的是什么 混炼就是按照胶料配方规定的配合剂的比例,将生胶和各种配合剂通过橡胶设备混合在一起,并使各种配合剂均匀地分散在生胶之中。胶料进行混炼的目的就是要获得物理机械性能指标均匀一致,符合配方规定的胶料性能指标,以利于下工艺操作和保证成品质量要求。 6.配合剂为什么会结团 造成配合剂结团原因有:生胶塑炼不充分,辊距过大,辊温过高,装胶容量过大,粉类配合剂中含有粗粒子或结团物,凝胶等造成。改进的办法就是针对具体情况采取:充分塑炼,适当调小辊距,降低辊温,注意加料方法;粉剂进行烘干和筛选;混炼时切割要适当。 7.胶料中炭黑用量过多为什么会产生“稀释效应” 所谓“稀释效应”就是由于在胶料配方中,炭黑的用量过多,橡胶在数量上相对地减少,导致炭黑粒子间的紧密接触,而不能在胶料中很好的分散,这即是“稀释效应”。这样因为有许多大颗粒炭黑粒团的存在,橡胶分子无法穿透到炭黑粒团里面去,橡胶与炭黑相互作用减少,强力下降而达不到预期的补强效果。8.炭黑的结构性对胶料的性能有什么影响

高温混炼硅橡胶(HTV)-A级模压胶 ?名称:CH-330A ?编号:C1002 描述: 特性和用途: 1本系列产品采用进口原料生产为半透明,用于做胶辊,高档按键及胶管等。 2、透明度好、弹性好、缩水率小,抗黄性好。 主要技术参数: 产品型号CH-32 0A CH-33 0A CH-34 0A CH-350 A CH-360A CH-370A 操作温度范围℃-50~250 硫化前外观半透明 密度(25℃) 1.08 1.10 1.12 1.16 1.18 1.20 1.22 硫化硫化剂名称双二五硫化剂标准添加量1% 一次硫化(℃, min) 165,10 二次硫化(℃, h) 200,2 线收缩率% 4.4 4.2 4.2 4 4 4.2 4.2 物理强度硬度20±2 30±2 40±2 50±2 60±2 70±2 80±2抗拉强度 (Mpa) 5.50 6.00 6.50 7.50 7.50 8.00 6.50 断裂伸长率% 700 550 420 300 200 180 100 抗撕强度 (Kgf/cm) 12 14 16 19 18 18 16

拉伸永久变 形% 10 8 6 5 4 3 3 用途 广泛应用于各个行业,如地下长途通讯装备的密封圈,硅橡胶按键(导电胶)、硅橡 胶软管、垫圈、电线电缆等,也可制作高压锅及电压式热水瓶的垫圈及密封圈。高温混炼硅橡胶(HTV)-中级按键胶 ?名称:3380 ?编号:C2007 描述: 特性和用途: 产品为半透明,用于做中高档按键,回弹性好,适用于模压工艺。 主要技术参数: 产品型号 3320 3330 3340 3350 3360 3370 338 操作温度范围(℃) -50~250 硫化前外观半透明 密度(25℃) 1.08 1.10 1.12 1.16 1.18 1.20 1.22 硫化硫化剂名称双二五硫化剂标准添加量1% 一次硫化(℃, min) 165,10 二次硫化(℃, h) 200,2 线收缩率(%) 4.0~ 4.4 4.0~ 4.3 4.0~ 4.3 4.0~4.3 4.0~4.3 4.0~4.3 4.0~ 物理强度硬度(度) 20±2 30±2 40±2 50±2 60±2 70±2 80±抗拉强度 (Mpa)≥ 5.00 5.5 6.0 6.5 6.0 6.0 6.0 断裂伸长率 (%)≥ 700 500 380 280 180 150 100抗撕强度11 12 14 16 16 16 15

TECHNOLOGY TREND 合成绝缘子由玻纤复合材料芯棒和硅橡胶伞裙构成,具有质量轻、安全可靠、抗无线电干扰、耐污性好、安装费用低等优点,适用于高压、超高压输变电工程,自20世纪60年代后期以来,作为瓷与玻璃绝缘子的有效替代物已得到普遍应用。硅橡胶伞裙在合成绝缘子芯棒的外面起承受高电场及保护芯棒的作用;因此,对硅橡胶的性能要求是具有电绝缘性、耐漏电起痕、耐电弧、耐候、阻燃、耐低温及实用的物理机械性能。其中,耐漏电起痕性和电蚀损性是最重要的性能指标,通常都是按IEC -587和ASTM D 2303测定,我国相应的标准为GB/T6553—1986。漏电起痕是绝缘材料表面在有电位差的部位形成炭化导电通路而使材料受到破坏的一种现象。材料耐漏电起痕性的优劣主要取决于材料的结构与添加剂的种类。硅橡胶的分子主链由Si —O 键构成,Si —O 键的键能高达450kJ /mol ;因而耐热性好,即使在高温下也只产生不导电的SiO 2残渣,难以形成导电通路,所以具有很好的耐漏电起痕性。与其它耐漏电起痕材料一样,添加氢氧化铝粉末可使硅橡胶的升压法耐漏电起痕等级(SMAX )达到最高级610kV 。 例如:在捏合机中,加入40份粘度(25℃,下同)(20~30)×106mPa ·s 的甲基乙烯基硅橡胶生胶[(CH 3)2SiO 链节摩尔分数99.77%、(CH 3)(CH 2CH )SiO 链节摩尔分数0.23%],60份粘度(30~120)×106mPa ·s 的甲基乙烯基硅橡胶生胶[(CH 3)2SiO 链节摩尔分数99.02%、( CH 3)(CH 2CH )SiO 键节摩尔分数0.08%],2份粘度30mPa ·s 的α,ω-二羟基聚二甲基硅氧烷,0.5份乙烯基三乙氧基硅烷(VTES ),35份经二甲基环硅氧烷处理、比表面积200m 2/g 的气相法白炭黑,120份平均粒径1μm 的氢氧化铝(ATH ),室温下混炼均一;再加入1份炭黑质量分数为50%的硅橡胶生胶红色母胶、1.25份DCP ,在双辊炼胶机上混合均一,在177℃×15min 条件下热压成形。测其性能为:邵尔A 硬度70度,拉伸强度5.9MPa ,伸长率188%,撕裂强度B14.9kN/m ,相对密度1.56,电气强度23MV/m ,耐漏电起痕性(ASTM -D2303)300min ,耐漏电起痕性(IEC-587 )4.5kV ,疏水恢复性24h 。疏水恢复性是根据硫化的硅橡胶试片(152.4mm ×152.4mm ×1.9mm )的表面经电晕处理前后水的接触角的变化确定的。即经381μm 间隙电晕放电40次后,硅橡胶试片疏水性恢复的时间。配方中VTES 及ATH 的添加量对硫化硅橡胶的耐漏电起痕性及其它物理性能的影响见表1,其它成分及工艺条件不变。 可见,VTES 及ATH 的用量增加,硅橡胶的耐漏电起痕性相应增加。硅烷偶联剂除采用乙烯基三乙氧基硅烷外,还可以用乙烯基三甲氧基硅烷、甲基丙烯酰氧丙基三甲氧基硅烷。ATH 的粒径应在10μm 以下;用量过多会影响绝缘子部件的加工性,适宜的用量为100份甲基乙烯基硅橡胶生胶中加50~200份。气相法白炭黑为补强剂,适宜的用量为100份硅橡胶中加20~80份,混炼硅橡胶的着色剂可以根据实际需要选择炭黑、红色氧化铁、黄色氧化铁、黑色氧化铁及白色氧化钛。混炼硅橡胶的塑性值应控制在250~350,以便于成形加工。 采取两种不同平均粒径且经硅烷处理的氢氧化铝组合使用,可以显著改善绝缘子的耐电晕性、耐电弧性和耐漏电起痕性。即平均粒径为 0.5~1.5μm 的硅烷处理氢氧化铝与平均粒径为8~15μm 的硅烷处理氢氧化铝按质量比60∶40~40∶60混合,100份甲基乙烯基硅橡胶生胶中的总添加量为100~300份。氢氧化铝的表面处理剂可使用乙烯基三烷氧基硅烷、四甲基二乙烯基二硅氮烷、六甲基二乙烯基三硅氮烷等含乙烯基的硅烷偶联剂;1g 处理后的氢氧化铝中含110×10-5~110×10-8mol 的乙烯基。 例如:100份甲基乙烯基硅橡胶生胶[(CH 3)2(CH 2CH )Si1/2链节摩尔分数0.025%、(CH 3)(CH 2CH )SiO 链节摩尔分数0.15%、(CH 3)2SiO 链节摩尔分数99.825%、平均聚合度约8000]中,加入5份平均聚合度10的α,ω-二羟基聚二甲基硅氧烷,10份比表面积200m 2/g 的气相法白炭黑,110份平均粒径8μm 、经乙烯基硅烷表面处理的氢氧化铝(山西铝业公司),70份平均粒径1μm 、表面经乙烯基硅烷处理的氢氧化铝(中原铝业公司),在加压密炼机中混炼,配成胶料1。胶料1配方中,将平均粒径8μm 的硅烷处理氢氧化铝改为90份,平均粒径1μm 的硅烷处理氢氧化铝改为90份,其它条件不变,配成胶料2;胶料1配方中,将平均粒径8μm 的硅烷处理氢氧化铝改为70份,平均粒径1μm 的硅烷处理氢氧化铝改为110份,其它条件不变,配成胶料3;为比较,胶料1配方中,将硅烷处理氢氧化铝改为未处理的氢氧化铝,其它条件不变,配成胶料4;胶料1配方中,仅使用180份平均粒径8μm 的硅烷处理氢氧化铝,其它成分不变,150℃热处理3h ,配成胶料5;胶料1配方中,仅使用180份平均料径1μm 的硅烷处理氢氧化铝,5份甲基三甲基硅烷,其它成分不变,150℃处理3h ,配成胶料6。在胶料1~6中,分别加入1.0份双二五质量分数为40%的双二五/甲基乙烯基硅橡胶生胶/气相法白炭黑膏状物,在双辊炼胶机上分散均匀;在165℃×10min 条件下热压硫化成厚度为2mm 及1mm 的试片,按下列方法评价性能,浸水后的质量变化:将尺寸为80mm ×80mm ×2mm 的试片称其初期质量后,在25℃的去离子水中浸100h ;取出后称其质量,求其质量变化。 浸水后的电性能变化:将1mm 厚的试片在测试电性能后,在25℃的去离子水中浸100h ;取出后测电性能,求其电性能变化。 浸酸后的物性变化:将同样试片放入25℃的1mol/L 硝酸水溶液中浸泡96h 后,再放入去离子水中浸24h ;取出后测其质量变化及物性变化。 可见,不同粒径的氢氧化铝以适当比例混合能显著改善硅橡胶的耐湿性。 [参考文献] [1]陈国基.绝缘材料通讯,1990. [2]Cherhey E A.IEEE Trans PAS 103,1984. [摘要]合成绝缘子由玻纤复合材料芯棒和硅橡胶伞裙构成,具有质量轻、安全可靠、抗无线电干扰、耐污性好、安装费用低等优点,适 用于高压、超高压输变电工程,自20世纪60年代后期以来,作为瓷与玻璃绝缘子的有效替代物已得到普遍应用。[关键词]混炼硅橡胶;绝缘子;氢氧化铝浅谈绝缘子用混炼硅橡胶的配制 郭慧豪 贾中伟 张志伟 (郑州祥和集团电气设备有限公司,河南郑州 450000) 应用科技 239