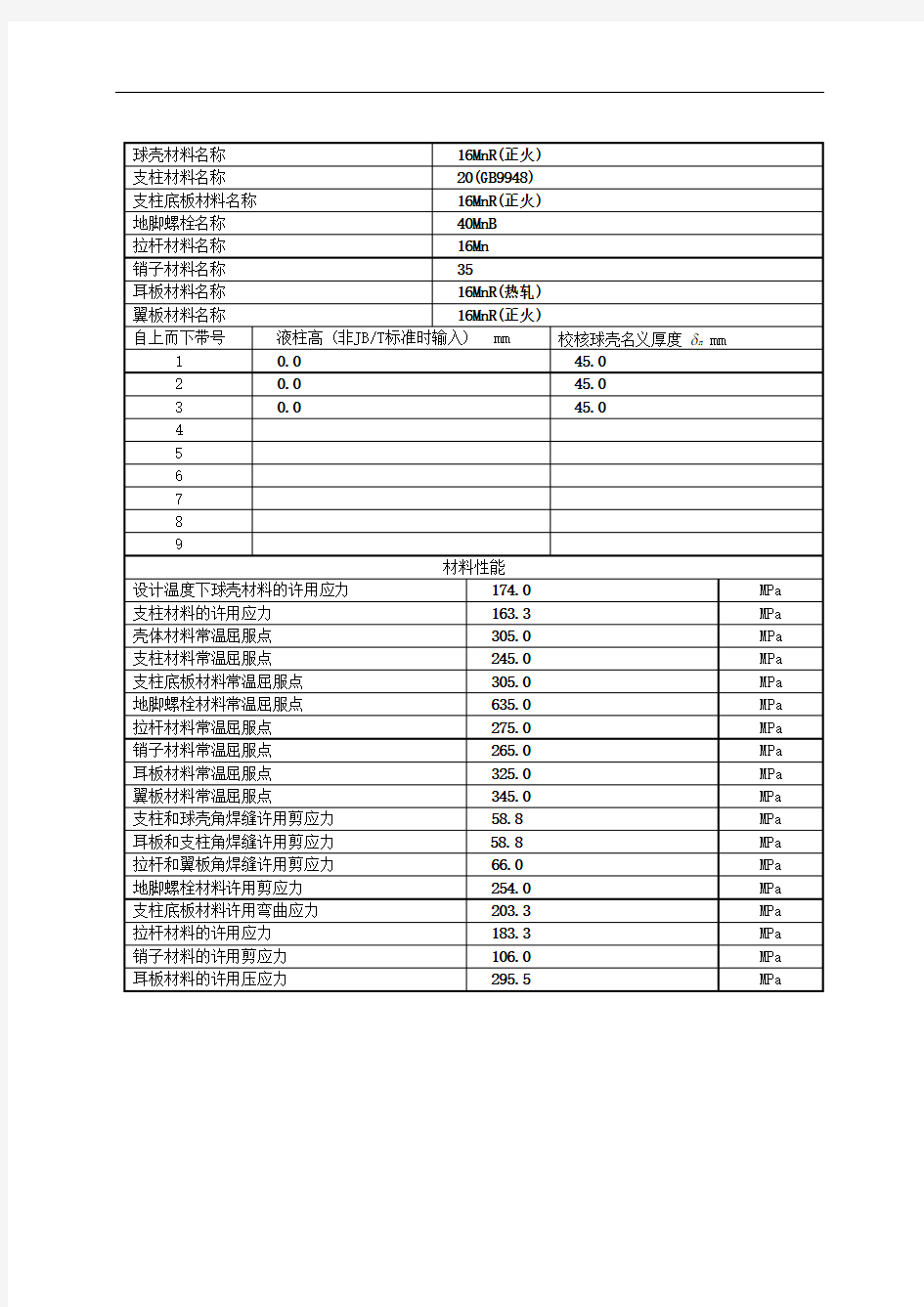

钢制球形储罐计算单

压力容器专用计算软件

位

计算条件简图

拉杆与支柱连接形式相邻

球壳形式混和式

近震还是远震近震

地震设防烈度8

场地土类别2

球壳分带数3

支柱数目n16

一根支柱上地脚螺栓个数 n d2

压力试验类型液压

地面粗糙度类别B

充装系数 k 0.85

公称容积2500.0m3

球罐中心至支柱底板底面的距离 H09580.0mm

拉杆与支柱交点至基础的距离 l6000.0mm

a点(支柱与球壳连接最低点)至

2300.0mm

球罐中心水平面的距离 L a

支柱类型轧制钢管

支柱外直径 d o480.0mm

支柱厚度 13.0mm

拉杆直径 65.0mm

耳板和支柱单边焊缝长 L1500.0mm

拉杆和翼板单边焊缝长 L2 250.0mm

支柱和球壳焊缝焊脚尺寸 S10.0mm

耳板和支柱焊缝焊脚尺寸 S19.0mm

拉杆和翼板焊缝焊脚尺寸 S210.0mm

球壳钢板负偏差C1 0.0mm

球壳腐蚀裕量 C2 2.0mm

拉杆腐蚀裕量 C T 2.0 mm

地脚螺栓腐蚀裕量 C B 3.0mm

支柱底板腐蚀裕量 C b 3.0mm

保温层厚度无保温mm

保温层密度无保温 kg/m3

设计压力 p 1.60MPa 试验压力 p T 2.00MPa 设计温度 25.0?

基本风压值 q0500.0 N/m2

基本雪压值 q600.0 N/m2

物料密度ρ2791.0kg/m3

附件质量 m77000.0 kg

焊接接头系数φ 1.00

支柱底板与基础的摩擦系数 f S0.3

球壳径D i 16838.9mm

主体设计参数

浅议甲醇储罐的消防设计(标 准版) Safety work has only a starting point and no end. Only the leadership can really pay attention to it, measures are implemented, and assessments are in place. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0807

浅议甲醇储罐的消防设计(标准版) 分子式C-H4-O。分子量32.04。相对密度0.792(20/4℃)。熔点-97.8℃。沸点64.5℃。闪点12.22℃。自燃点463.89℃。蒸气密度1.11。蒸气压13.33KPa(100mmHg21.2℃)。蒸气与空气混合物爆下限6~36.5%。遇热、明火或氧化剂易着火。根据《建筑设计防火规范》火灾危险性分类特征,甲醇为甲类液体。 由燃烧所必须具备的几个基本条件可以得知,灭火就是破坏燃烧条件使燃烧反应终止的过程。其基本原理归纳为以下四个方面:冷却、窒息、隔离和化学抑制。由甲醇的性质可知甲醇罐区的消防需采用泡沫灭火系统进行灭火,消防冷却水进行冷却,同时配备磷酸铵盐干粉灭火器灭火。 【Abstract】:Colorless,transparent,highlyvolatile,flammabl

eliquid.Slightalcoholodor.MolecularFormulaC-H4-O.Molecular weightof32.04.Therelativedensityof0.792(20/4℃).Meltingpoi nt-97.8℃.Boilingpointof64.5℃.Flashpointof12.22℃.Ignitio npointof463.89℃.Vapordensityof1.11.Vaporpressure13.33KPa( 100mmHg21.2℃).Vaporandairmixtureexplosionlimitof6to36.5%. Whenexposedtoheat,flameoroxidantseasytofire.Accordingto"bu ildingdesignforfireprotection"featuresofthefirehazardclass ification,Aliquidmethanol. Bythecombustionofseveralbasicconditionsmusthavetoknow,fire isthedestructionofcombustionprocessoftheterminationoftheco mbustionreaction.Thebasicprinciplegroupedintothefollowingf ourareas:cooling,asphyxia,isolationandchemicalinhibition.M ethanolfromthemethanoltankshowsthenatureofthefireextinguis hingsystemrequirestheuseoffirefightingfoam,firecoolingwate rforcooling,whilewithammoniumphosphatedrypowderfireextingu

编号:SY-AQ-03551 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 甲醇合成塔入塔人员安全规定Safety regulations for personnel entering methanol synthesis tower

甲醇合成塔入塔人员安全规定 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管 理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关 系更直接,显得更为突出。 1.入塔人员条件:必须是身体健康、心理素质好,具备安全救护知识和自救能力的人。 2.合成塔必须与外系统进行有效的隔离,并工艺处理合格后,方可打开人孔。 3.现场拉好警戒线,无关人员一律不得进入。 4.准备好灭火器材及消防水。 5.120救护车及专业医护人员由合成车间在指定地点现场待命。(综合部负责) 6.加一空气软管在上管板上部,距离上管板300mm,尽量增加塔内管箱上部的O2含量,以创造安全环境。 7.按照规定办理各种作业票证,动火作业前须做可燃气体 (H2+CO≤0.2%)分析,合格后方可执行动火作业,灭火器材配备齐全。

8.办理设备内作业安全票证,严格落实安全施工条件。 9.由安检部人员、监护人员和佩带者共同检查,保证正压式呼吸器使用前完好。作业人员佩带后自行确认完好后,经合成车间安全人员再次检查确认,最后经安监部专职安全人员现场检查确认佩带合格后方可入塔正式作业。 10.塔内人员工作时间不得超过30分钟。塔内人员一人作业,一人监护;监护人员位置在溜槽附近,便于处置突发事情。工作时动作不要做大幅度摆动,避免呼吸器脱落漏气。 11.塔内作业人员应时刻注意避免安全绳、长管呼吸器气管缠绕热电偶,以免发生事情后抢救人员不好施救,耽误抢救时间。 12.塔外设专门双人监护,塔外监护人员视线时刻不离塔内作业人员,若有意外情况,设备内作业人员与塔外监护人员通过声光报警器联系。(声光报警器由机电部负责落实) 13.现场监护人员发现塔内出现异常情况,立即将塔内作业人员拉出。 14.用轴流风机吹扫自人孔出来的氮气,人员不应站在下风向。

目录 第1章甲醇的理化性质 (1) 1.1 甲醇主要的物理性质 (1) 1.2 化学性质 (2) 1.3 甲醇的危险性 (2) 1.3.1 防爆炸性 (2) 1.3.2 防火性 (2) 1.3.3 有毒性 (2) 第2章储罐的设计 (1) 2.3 罐体选材 (1) 2.4 封头结构及选材 (1) 2.5 壁厚: (1) 2.6 封头壁厚计算 (2) 2.7 人孔选择 (2) 2.8 进出料管的选择 (2) 2.9 液位计的设计 (2) 2.10 排污阀的选型 (3) 2.11 温度计: (3) 2.12 放空阀: (3) 2.13 检尺口 (3) 2.14 取样口 (3) 2.15 防静电 (3) 2.16 可燃气体报警(SH3063-1999) (4) 2.17 罐基础《大型储罐基础设计与地基处理》 (4) 2.18 围堰(API Std 2510) (4) 2.19 防火堤 (4) 第3章甲醇储罐的消防设计 (6) 3.1 甲醇储罐的灭火方法 (6)

3.1.2 隔离法 (6) 3.3 甲醇储罐的泡沫管道设计 (8) 3.3.1 储罐区泡沫灭火系统的选择 (8) 3.3.2 泡沫发生器的数目 (8) 3.3.3 液上喷射泡沫灭火系统泡沫产生器的设置 (8) 3.3.4储罐上泡沫混合液管道的设置,应符合下列规定: (9) 3.3.5 防火堤内的泡沫混合液管道的设置,应符合下列规定: (9) 3.3.6 防火堤外的泡沫混合液管道的设置,应符合下列规定: (9) 3.3.7 泡沫混合液管道的设计流速,不宜大于3m/s,其水力计算可按现行的国家标准《自动喷 水灭火系统设计规范》水力计算确定。 (10) 3.3.8 泡沫枪 (10) 3.3.9 泡沫混合液设计用量的确定应符合下列要求: (10) 3.3.10 泡沫管道布置图 (11) 注*: (11) 3.4 甲醇储罐应急事故预案 (12) 3.4.1 编制目的 (12) 3.4.2 危险目标 (12) 3.4.3 应急指挥 (13) 3.4.4 事故处理 (13) 3.4.5 规定和要求 (14) 第4章冷却系统 (15) 4.1水喷雾系统的作用 (15) 4.2选择系统类型 (15) 4.3系统组成设施 (15) 4.5工作原理 (15) 4.5设施介绍 (15) 4.5.1报警阀组 (15) 4.5.2管道 (16)

第一章 确定设计参数、选择材料 一、确定设计参数 (一) 设计温度 储罐放在室外,罐的外表面用150mm 的保温层保温。在吉林地区,夏季可能达到的最高气温为40℃。最低气温(月平均)为-20℃。 (二) 设计压力 罐内储存的是被压缩且被冷却水冷凝的液氨。氨蒸汽被压缩到0.9~1.4MPa ,被冷却水冷凝。液氨40℃时的饱和蒸汽压由[1]查得为:P 汽=1.55MPa(绝对压力)。为保证安全,在罐顶装有安全阀,故球罐设计压力为安全阀的启动压力,即: P=(1.05-1.1)P 汽=(1.05-1.1)×1.45=1.523~1.595MPa 取设计压力P=1.6MPa (三) 焊缝系数φ 球罐采用X 坡口,双面对接焊,并进行100%的无损探伤,由[2]知φ=1.0 (四) 水压试验压力 由[4]知水压试验压力为: T P =1.25P [] []t σσ 球壳材料为16MnDR ,初选板厚为36mm,由[3]表3查得[]σ=157MPa, []t σ =157MPa 则 T P =1.25P ×157/157=1.25×1.6×1=2.06 MPa 试验时水温不得低于5℃。 (五) 球罐的基本参数 球罐盛装量为170吨/台。液氨-20℃的密度为0.664吨/M 3,,40℃时0.58吨/M 3。 球罐所需容积(按40℃计)为:V= 58 .0170=293.1M 3 已给盛装系数为0.5,即不得装满,故实际所需容积为:V=5 .0170=340M 3,其小于400M 3, 余容较大,足够用,相差17.6%,符合标准要求。 按公称容积4003设计,由[2]附录一P41查得球罐基本参数如表 一 1-1

储罐基础设计的合理性 随着国民经济的发展,人们物质生活的提高,对能源及化工用品的需求量增大,化工行业得到蓬勃发展,各种石油产品储罐以及化工行业的气罐、液体原料罐日益增多,成为设计人员经常碰到的课题。 罐基础设计的合理与否直接影响到储罐是否能安全,正常的工作,从事故发生的原因来看一般反应在以下几个方面。 基础的选型是设计是否能达到安全、经济、合理的关键,基础的选型应根据储罐的形式、容积、储存的介质,地质条件、业主所能提供的材料情况以及当地的施工技术条件。 1,当储罐直径小于等于6米时,可采用整板基础,采用此基础的优点是基础整体性好,沉降均匀,由于没有了环墙内夯土,所以施工进度快且质量易得到保证,缺点是混凝土和钢筋用量较大,施工时要采取减小大体积混凝土带来不利影响的措施 2,当储罐直径大于6米时可采用环墙基础,外环墙式和护坡式基础,优点是混凝土和钢筋用量较省,缺点是由于储罐底部夯土较深,施工时间较长且需采取冲水试压等措施,基础沉降量大,环墙的宽度必须和地基以及罐底压强相协调,否则会照成环墙和罐底沉降差过大,以致罐底钢板拉裂或顶破。 3,存储低温介质的钢储罐基础必须采用深基础,其罐底做架空板,板底与地面留有空隙(约800mm)以防止罐内低温介质作用于土壤,形成冻土。 4,存储高温介质钢储罐要根据介质温度的不同采用不同的隔热措施,当介质温度高于95度时,与罐底接触的罐基础表面应采取隔热措施,一般可采用平铺三层浸渍沥青砖,罐底面和砖顶面应刷冷底子油两遍。 5,存储剧毒,酸,碱腐蚀介质的钢储罐应做成实体架空基础(自地面300mm 以下做成整板基础,其上部做架空基础),目的是若罐内介质泄露,介质会顺着架空基础的槽内流出,容易被及时发现,且介质不会流入土壤中,对其产生腐蚀,影响地基承载力。 钢储罐基础应设置沉降观测点,具体要求详见《石油化工企业钢储罐地基与基础设计规范》SHT3068-2007.在基础施工完成后要进行充水试压,目的是对基础及储罐进行检测,同时对地基进行预压,充水预压时要注意控制充水速度及预压时间,以免认为的对基础和罐体照成破坏。 基础可以根据具体的地基情况而比较常见的采用环墙基础、筏板基础、桩基础和地基处理,地基处理在钢储罐基础设计中是经常遇见的,下面介绍一个工程实例:

工艺流程说明 气体流程:来自脱硫脱碳工序的~3.0MPa(G)新鲜气经压缩至5.5Mpa后与来自循环气压缩机的出口气进循环气油分混合,循环气油分出口气(~54℃)去塔前换热器(E8101)预热;出塔前换热器的合成气(5.44MPa(G),~200℃),进入甲醇合成塔(R8101)催化床层反应,反应热由塔内换热器的中的热水移去,同时副产蒸汽(~1100kg/t醇);出甲醇合成塔(R8101)的工艺气体温度(5.24MPa(G),~225℃),进入塔前换热器(E8101)预热进塔的合成气体;出塔前换热器的工艺气体(5.20MPa(G),~91℃)进入蒸发水冷器(E8102);出蒸发水冷器的气体(5.05MPa(G),~37℃)进入甲醇分离器(S8101);出甲醇分离器的粗甲醇送入甲醇膨胀槽(V8103),出甲醇分离器的工艺气体(5.05 MPa(G),~37℃)少部分去回收系统,大部分去循环气压缩机(K8102)于系统循环生产。 11.1甲醇合成塔 11.1.1 GC 型水冷板轴向甲醇合成反应器的先进性 (1)该甲醇合成反应器中内置了水冷板式换热器,催化剂床层的反应热由板式换热器中的热水移走;整个催化剂床层温度基本均衡,甲醇合成基本在等温条件下进行。 (2)GC型水冷板轴向甲醇合成反应器是用循环沸水移去反应热,反应时催化剂床层温差较小,达到接近等温反应的目的;副产饱和蒸汽量多(~1.1t/t醇),压力高。 (3)GC型水冷板轴向合成反应器设计阻力<0.4Mpa。 (4)操作简单(控制蒸汽压力),易于控制。 11.1.2 GC 型水冷板轴向甲醇合成反应器设计条件 表6 甲醇合成反应器设计条件 主要设计条件 计算结果 备注 1.原料气量:63390 Nm3/h 2.合成塔进口气量:331847 Nm3/h 3.进塔气体成分 组分:H2 CO CO2 CH4 N2+Ar CH3OH H2O V% :72.15、12.49、3.42、3.46、7.95、0.52、0.01 4.小时产醇量:28.94 t 5.正常运行压力:5.0~5.5 MPa(G), 6.水冷折流板承受内压(设计值)≤2.5 MPa 7.水冷折流板承受外压(设计值)≤3.5 MPa 8. 运行阻力<0.4MPa 1.塔内件选用GC型水冷板轴向甲醇合成反应器 (合成塔φ3200); 2.板式换热器设在合成塔内。

甲醇罐区设计规范 篇一:甲醇储罐设计 目录 第1章甲醇的理化性质 (1) 1.1 甲醇主要的物理性 质 ................................................................. ......................................................... 1 1.2 化学性质 ................................................................. ........................................................................ .... 2 1.3 甲醇的危险 性.................................................................. .. (2) 1.3.1 防爆炸 性.................................................................. .. (2) 1.3.2 防火 性.................................................................. (2) 1.3.3 有毒 性.................................................................. (2) 第2章储罐的设计 (1) 1

2.3 罐体选 材 ................................................................. ........................................................................ .... 1 2.4 封头结构及选 材.................................................................. ................................................................ 1 2.5 壁 厚: ................................................................ ........................................................................ ......... 1 2.6 封头壁厚计 算.................................................................. .. (2) 2.7 人孔选 择 ................................................................. ........................................................................ .... 2 2.8 进出料管的选 择.................................................................. ................................................................ 2 2.9 液位计的设 计.................................................................. .. (2) 2.10 排污阀的选

第二章 球罐结构设计 2、1 球壳球瓣结构尺寸计算 2、1、1 设计计算参数: 球罐内径:D=12450mm []23341-表P 几何容积:V=974m 3 公称容积:V 1=1000m 3 球壳分带数:N=3 支柱根数:F=8 各带球心角/分块数: 上极:112、5°/7 赤道:67、6°/16 下极:112、5°/7 图 2-1混合式排板结构球罐 2、1、2混合式结构排板得计算: 1、符号说明: R--球罐半径6225 mm N--赤道分瓣数16 (瞧上图数得) α--赤道带周向球角22、5° (360/16) 0β--赤道带球心角70° 1β--极中板球心角44° 2β--极侧板球心角11° 3β--极边板球心角22° 2赤道板(图2-2)尺寸计算:

图2-2 弧长L )=1800βR π =180 70 622514.3??=7601、4mm 弦长L =2Rsin(20β)=2x6225×sin(2 70 )=7141mm 弧长1B )=N R π2cos(20β)=16 14.362252?x ×cos 270 =2001、4mm 弦长1B =2Rcos(20β)sin(2α)=2x6225×cos35sin 2 5 .22=1989、6mm 弧长2B )=N R π2=16 14 .362252?x =2443、3mm 弦长2B =2Rsin 2α=2x6225×sin(2 5 .22)=2428、9mm 弦长D =2R )2 (cos )2( cos 120 2α β- =2x6225x )2 5.22(cos )270( cos 122- = 7413、0mm 弧长D )=90R πarcsin(2R D )=903.14x6225arcsin(2x6225 7413.0 ) = 7936、4mm 极板(图2-3)尺寸计算: 图2-3 对角线弧长与弦长最大间距: H=)2 ( sin 121 2ββ++=)112 44 ( sin 12++ = 1、139mm 1B ) = 2001、4 L ) = 7601、4 1B ) = 6204、1 2B ) =7167、1 0D ) =9731、7

设计条件如下: 操作压力:105.325 Kpa(绝对压力) 进料热状况:泡点进料 回流比:自定 单板压降:≤0.7 Kpa 塔底加热蒸气压力:0.5M Kpa(表压) 全塔效率:E T=47% 建厂地址:武汉 [ 设计计算] (一)设计方案的确定 本设计任务为分离甲醇- 水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。 该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2 倍。塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1、原料液及塔顶、塔底产品的摩尔分率 甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmol x F=32.4% x D=99.47% x W=0.28% 2、原料液及塔顶、塔底产品的平均摩尔质量 M F= 32.4%*32+67.6%*18=22.54 Kg/Kmol M D= 99.47*32+0.53%*18=41.37 Kg/Kmol M W= 0.28%*32+99.72%*18=26.91 Kg/Kmol 3、物料衡算 3 原料处理量:F=(3.61*10 3)/22.54=160.21 Kmol/h 总物料衡算:160.21=D+W 甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28% 得D=51.88 Kmol/h W=108.33 Kmol/h (三)塔板数的确定 1、理论板层数M T 的求取 甲醇-水属理想物系,可采用图解法求理论板层数 ①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y 图(附表) ②求最小回流比及操作回流比 采用作图法求最小回流比,在图中对角线上,自点e(0.324 ,0.324)作垂线ef 即为进料线(q 线),该线与平衡线的交战坐标为(x q=0.324,y q=0.675) 故最小回流比为R min= (x D- y q)/( y q - x q)=0.91 取最小回流比为:R=2R min=2*0.91=1.82 ③求精馏塔的气、液相负荷 L=RD=1.82*51.88=94.42 Kmol/h V=(R+1)D=2.82*51.88=146.30 Kmol/h

甲醇合成塔的设计 The manuscript was revised on the evening of 2021

甲醇合成塔的设计 Design of carbinol Synthetic Tower 摘要:本文针对设备DN3400甲醇合成塔的设计要点进行了详细论述。详细介绍了大直径不带法兰的立式列管固定床甲醇合成塔材料和加热方式的选择,以及各主要部件结构的设计特点。 Abstract: This text introduces the main point of designing de DN3400 carbinol synthetic tower, describes the section of material and heating method used to fabricate large diameter- non-flange, vertical pipe line carbinol synthetic tower. This text also explains the structure design character of the main components and parts. 关键词:甲醇合成塔;工作原理;结构设计特点 Key Words: Carbinol synthetic tower working theory structure design character 1.引言 甲醇工业始20世纪初,到20世纪60年代,甲醇工业取得重大进展。1966年英国ICI公司首先推出了低压甲醇合成工艺—ICI工艺,此为低压法生产甲醇的开端。所有中、低压法甲醇装置工艺过程类似,在压力为~、温度205℃~275℃操作。各种工艺的主要区别在于反应器的设计、反应热的移走及回收利用方式的不同,另外,所用的催化剂亦有差异。 国内低压甲醇装置建设始于20世纪70年代,最早引进的是ICI公司的冷激型低压甲醇合成塔装置,数量不多。某公司年产50万吨甲醇合成装置采用华东理工大学“绝热—管壳外冷复合式反应器”专利技术,我公司设计、制造的甲醇合成塔是此项目的关键设备,其建成投产后,运行状况一 直良好,对兖矿高硫煤能够得到充分有效利用, 减少资源浪费,使煤炭行业向高附加值—化工方 向转化等方面,具有重要意义。现将该设备的主 要设计过程进行简单的介绍。 2.甲醇合成塔的工作原理 新鲜气在离心式透平压缩机内加压至(A),与循 环气以1:5比例混合(入塔气),经过与出塔 气换热并升温至230℃后,从顶部的入口进入甲 醇合成塔,经过装填一定粒径的(Cu-Zn-AL)催化 剂在换热管内,在催化剂的作用下,CO、CO2加 氢合成甲醇,反应热传给壳程的沸腾水,产生蒸

目录 一序言 (一)设计任务 (二)设计思想 (三)设计特点 二储罐总装配示意图 三材料及结构的选择 (一)材料的选择 (二)结构的选择 四设计计算内容 (一)设计温度和设计压力的确定 (二)名义厚度的初步确定 (三)容器的压力实验 (四)容器应力的校核计算 (五)封头的设计 (六)人孔的设置 (七)支座的设计确定 (八)各物料进出管位置的确定及其标准的选择(九)液位计的设计 (十)焊接接头设计 五设计小结 六参考资料

太原科技大学材料科学与工程学院 过程设备课程设计指导书 课程设计题目: (15)M3甲醇储罐设计 课程设计要求及原始数据(资料): 一、课程设计要求: 1.使用国家最新压力容器标准、规范进行设计,掌握典型过程设备设计的全过程。 2.广泛查阅和综合分析各种文献资料,进行设计方法和设计方案的可行性研究和论证。 3.设计计算采用电算,要求设计思路清晰,计算数据准确、可靠,且正确掌握计算机操作和专业软件的使用。 4.工程图纸要求计算机绘图。 5.毕业设计全部工作由学生本人独立完成。 二、原始数据: 设计条件表

管口表 课程设计主要内容: 1.设备工艺设计 2.设备结构设计 3.设备强度计算 4.技术条件编制 5.绘制设备总装配图 6.编制设计说明书 应交出的设计文件(论文): 1.设计说明书一份 2.总装配图一张 (折合A1图纸一张)

一序言 (一)设计任务: 针对化工厂中常见的甲醇储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图和零件图,并编写设计说明书。(二)设计思想: 综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。在设计过程中综合考虑了经济性,实用性,安全可靠性。(三)设计特点: 容器的设计一般由筒体,封头,法兰,支座,接口管及人孔等组成。常,低压化工设备通用零件大都有标准,设计时可直接选用。本设计书主要介绍了液罐的筒体,封头的设计计算,低压通用零件的选用。 各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理的进行设计。

课程设计资料标签 资料编号: 题目球形储罐设计 姓名学号专业材料成型 指导教师成绩 资料清单 注意事项: 1、存档内容请在相应位置填上件数、份数,保存在档案盒内。每盒放3-5名学生资料,每份按序号归档, 如果其中某项已装订于论文正本内,则不按以上顺序归档。各专业可依据实际情况适当调整保存内容。 2、所有资料必须保存三年。课程设计论文(说明书)装订格式可参照毕业设计论文装订规范要求。 3、资料由学院资料室统一编号。编号规则是:年度—资料类别代码·学院代码·学期代码—顺序号,顺 序号由四位数字组成(参照《西安理工大学实践教学资料整理归档要求》)。 4、各院、系应在课程设计结束后一个月内按照规范进行资料归档。 5、特殊情况请在备注中注明,并把相关资料归档,应有当事人和负责人签名。

课程与生产设计(焊) 设计说明书 设计题目球形储罐设计 专业材料成型及控制工程 班级 学生 指导教师 2016年秋学期

目录 一、设计说明 课程设计任务书-------------------------------------------------------------------------------1 1.1 选材-----------------------------------------------------------------------------------------------2 1.2 球壳计算----------------------------------------------------------------------------------------2 1.3 球壳薄膜应力校核---------------------------------------------------- --------------------3 1.4 球壳许用外力----------------------------------------------------------------------- ----------4 1.5 球壳分瓣计算----------------------------------------------------------------------------------5 二、支柱拉杆计算 2.1计算数据---------------------------------------------------------------------------------------9 2.2 支柱载荷计算---------------------------------------------------------------------------------10 2.3支柱稳定性校核-----------------------------------------------------------------------------13 2.4拉杆计算---------------------------------------------------------------------------------------14 三、连接部位强度计算 3.1销钉直径计算-----------------------------------------------------------------------------------15 3.2耳板和翼板厚度计算-------------------------------------------------------------------------15 3.3焊缝剪应力校核-------------------------------------------------------------------------------15 3.4支柱底板的直径和厚度计算---------------------------------------------------------------16 3.5支柱与球壳连接处的应力验算------------------------------------------------------------16 3.6支柱与球壳连接焊缝强度计算------------------------------------------------------------18 四、附件设计 4.1人孔结构-----------------------------------------------------------------------------------------19 4.2 接管结构-----------------------------------------------------------------------------------------19 4.3梯子平台---------------------------------------------------------------------------------------19 4.4液面计--------------------------------------------------------------------------------------------20 五、工厂制造及现场组装 5.1 工厂制造----------------------------------------------------------------------------------------21

1.4.2 甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔) (1) 单塔流程描述 采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。 单塔流程(见图1.1)为粗甲醇产品经过一个塔就可以采出产品。粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。 (2) 双塔流程描述 双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。 传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。 从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。塔顶经部分冷凝后的

大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图1.2)。 (3) 三塔流程描述 三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。三塔流程(见图1.3)的主要特点是,加压塔塔顶冷凝潜热用作常压塔塔釜再沸器的热源,形成双效精馏二效精馏,因此热量交换在加压塔顶部和常压塔底部之间进行。这种形式节省大约30%~40%的能源,同时降低了循环冷却水的速度。 从合成工序来的粗甲醇入预精馏塔,在塔顶除去轻组分及不凝气,塔底含水甲醇由泵送加压塔。加压塔操作压力为57bar(G),塔顶甲醇蒸气全凝后,部分作为回流经回流泵返回塔顶,其余作为精甲醇产品送产品储槽,塔底含水甲醇则进常压塔。同样,常压塔塔顶出的精甲醇一部分作为回流,一部分与加压塔产品混合进入甲醇产品储槽。 (4) 四塔流程描述 四塔流程(见图1.4)包含预精馏塔、加压精馏塔、常压精馏塔和甲醇回收塔。粗甲醇经换热后进入预精馏塔,脱除轻组分后(主要为不凝气、二甲醚等),塔底甲醇及高沸点组分加压后进入加压精馏塔,加压精馏塔顶的气相进入冷凝蒸发器,利用加压精馏塔和常压精馏塔塔顶、塔底的温差,为常压塔塔底提供热源,同时对加压塔塔顶气相冷凝。冷凝后的精甲醇进入回流罐,一部分作为加压塔回流,一部分作为精甲醇产品出装置,加压塔塔底的甲醇、高沸组分、

甲醇合成塔设 计说明书 目录 第一章:设计方案的确定与说明- 3 一、设计方案的确定 (3) 二、方案说明 (3)

第二章:设计计算与校核 (4) 一、工艺计算 (4) 二、主要接管尺寸计算 (6) 三、合成塔的总体结构 (7) 第三章:设计计算结果 (9)

第一章:设计方案的确定与说明- 一、设计方案的确定 传统的甲醇合成塔主要有一下几种:①三管并流合成塔②单管并流合成塔③I.C.I四段冷激式合成塔④三菱瓦斯的四段冷激式合成塔⑤多段径向甲醇合成塔⑥Lurgi式甲醇合成⑦轴径向甲醇合成塔 三管并流合成塔,内件结构简单、操作稳定,但从气体并流换热的特点出发,能起到冷管作用的仅是外管,而内管只是担负了输送气体的任务。 单管并流合成塔,冷管的输气管和冷管的端部都连接在环管上,而冷管与输气管的气量和传热情况都不相同,前者的温度要高得多,如不考虑膨胀,当受热后,冷管与环管的连接部位会因热应力而断裂,使合成塔操作恶化甚至无法生产。 Lurgi式合成塔,合成塔既是反应器也是废热锅炉,合成甲醇所产生的反应热由管外的沸腾水带走,管外沸腾水与汽包维持自然循环,汽包是那个装有压力的控制器,以维持恒定的压力,因此管外沸腾水的温度是恒定的,于是管内催化剂的温度也几乎是恒定的,因此当操作条件发生变化时(如循环机故障等),催化剂也没有超温的危险,仍然可以安全运转。 综合以上各甲醇合成塔的优缺点,选择Lurgi式合成塔作为甲醇合成的设备。 二、方案说明 Lurgi式合成塔,合成塔既是反应器也是废热锅炉,列管中装填C306型催化剂,合成气在列管中反应,合成甲醇所产生的反应热由管外的215℃,25 bar 的沸腾水带走。冷却水的流量通过流量调节阀进行调整,以精确控制反应器的温度,使其符合工艺要求。

YF-ED-J7837 可按资料类型定义编号 大型甲醇储罐安全措施设 计实用版 Management Of Personal, Equipment And Product Safety In Daily Work, So The Labor Process Can Be Carried Out Under Material Conditions And Work Order That Meet Safety Requirements. (示范文稿) 二零XX年XX月XX日

大型甲醇储罐安全措施设计实用 版 提示:该安全管理文档适合使用于日常工作中人身安全、设备和产品安全,以及交通运输安全等方面的管理,使劳动过程在符合安全要求的物质条件和工作秩序下进行,防止伤亡事故、设备事故及各种灾害的发生。下载后可以对文件进行定制修改,请根据实际需要调整使用。 1. 甲醇内浮顶储罐设夏季水喷淋系统,配氮 封设施,比采用拱顶罐减少物料损失约95%, 中国石化总公司将内浮顶罐列为环保、清洁生 产设备。另外,由于喷淋水属间接冷却水,受 污染少,可循环使用,不会带来新的环境问 题。 2.甲醇储罐连接管线发生泄露后果预测: 在不利气象条件下甲醇浓度达到最低致死 浓度86000mg/m3和短时间接触浓度限值

50mg/m3的距离分别是23m和2.2km;在典型条件下达到最低致死浓度86000mg/m3和短时间接触浓度限值50mg/m3的距离分别是20m和1.8km 甲醇泄露后的影响区域比较大,需要采取有效的控制和管理措施避免甲醇的泄露。另外还需要制定合理的应急预案来确保一旦甲醇泄露后的应对措施。 正常工况,少量的甲醇蒸汽排入全厂火炬系统烧掉。 3. 用内浮顶加氮封比较好,安全且环保,需要注意的是氮封压力的控制要可靠,必要时罐顶可设压控的通大气的快开阀,以保证罐内氮气压力超高时的压力卸放,以策设备安全。退而求其次,也可以采用拱顶加氮封的形式。

摘要 球形压力容器(以下简称球罐)具有占地少、受力情况好、承压能力高,可分片运到现场安装成形、容积的大小基本不受运输限制等其它压力容器无可比拟的优点,在石油、化工、城市燃气、冶金等领域广泛用于存储气体和液化气体。近年来我国球罐的大型化和高参数化工程技术水平有了长足的进步,通过对引进球罐的消化、吸收和创新,很多高参数球罐已经实现了国产化,为我国的经济发展做出了积极的贡献。为满足我国石油液化气存储需求,同时也满足石油、化工、轻纺、冶金等行业对球罐大型化的需要,迫切需要发展有自主知识产权的特大型球罐核心技术。球罐的大型化是一个复杂的系统工程,它涉及到多个学科和技术领域。针对10000m3大型石油液化气球罐设计、制造中的几个关键技术:球罐选材、结构设计和应力分析等方面进行了研究,完成了如下工作:(1)阅读大量国内外文献,在系统了解球罐结构设计及制造方法的基础上,完成文献综述的撰写。 (2)对球罐选材进行分析比较,最终确定采用15MnNbR;对球罐进行工艺结构设计和尺寸计算;根据GB12337-98《钢制球形储罐》对球罐进行结构与强度设计计算。 (3)进行球罐图纸绘制,完成球罐装配图及各主要零部件图。 (4)使用压力容器分析设计系统(VAS2.0)对球罐进行强度分析,对球壳和支座连接处进行应力分析和强度评定。 关键词:球形储罐;容器用钢;结构;应力分析

Design of 10000m3 Spherical Tank for Liquefied Petrolem Gas Abstract Because of its unexampled advantages such as less floor area covering, high-pressure capability and transport facilitates,Spherical pressure tanks (hereinafter referred to as the―sto rage tank‖)used for storage of gas and liquefied gas more widely than other storage tanks in the oil,chemical,city gas,metallurgy and other fields. In recent years,China engineering and technical level of spherical tank has made great progress through the introduction,absorption and innovation of foreign spherical tank technology.To meet the demand of our country's liquefied petrolem gas storage,and meet the demand of large-scale tank in the petroleum,chemical,textile,metallurgical and other industries,it is urgent to develop the core technique of large-scale spherical tank with our own intellectual property rights.Construction of increasingly larger spherical tank is a complex and systematicproject,which involves a number of disciplines and technical fields. in view of research of key design and manufacture technology of 10000 m3large-scale liquefied petrolem gas tank,from the perspectives such as evaluation and selection of main material , structure design theory and stress analysis,we have solved several key technology of spherical tank construction.This article has completed the primary research work coverage,which was shown as follows: (1)Based on well understanding of structure design and manufacturing methods of spherical tank , I write literature summary after reading a large number of domestic and foreign literature. (2) Through analysis and comparison of the materials,I finally select 15MnNbR;After the structural design of process and dimension calculation,I complete the calculation of structure and strength according to GB12337-98. (3) The drawings of the tank include an assembly drawing and several parts drawings. (4)For the junction between spherical shell and stanchion, stress analysis and strength assessment is completed by the system of Design by Analysis for pressure vessels(VAS2.0). Key Words:Spherical tank;Steel for pressure vessels ;structure ;stress analysis