第20章接触分析实例

在这个实例中,将对一个盘轴紧配合结构进行接触分析。第一个载荷步分析轴和盘在过盈配合时的应力,第二个载荷步分析将该轴从盘心拔出时轴和盘的接触应力情况。

20.1 问题描述:

在旋转机械中通常会遇到轴与轴承、轴与齿轮、轴与盘连接的问题,根据各自的不同情况可能有不同的连接形式。但大多数连接形式中存在过盈配合,也就是涉及到接触问题的分析。这里我们以某转子中轴和盘的连接为例,分析轴和盘的配合应力以及将轴从盘中拔处时盘轴连接处的应力情况。

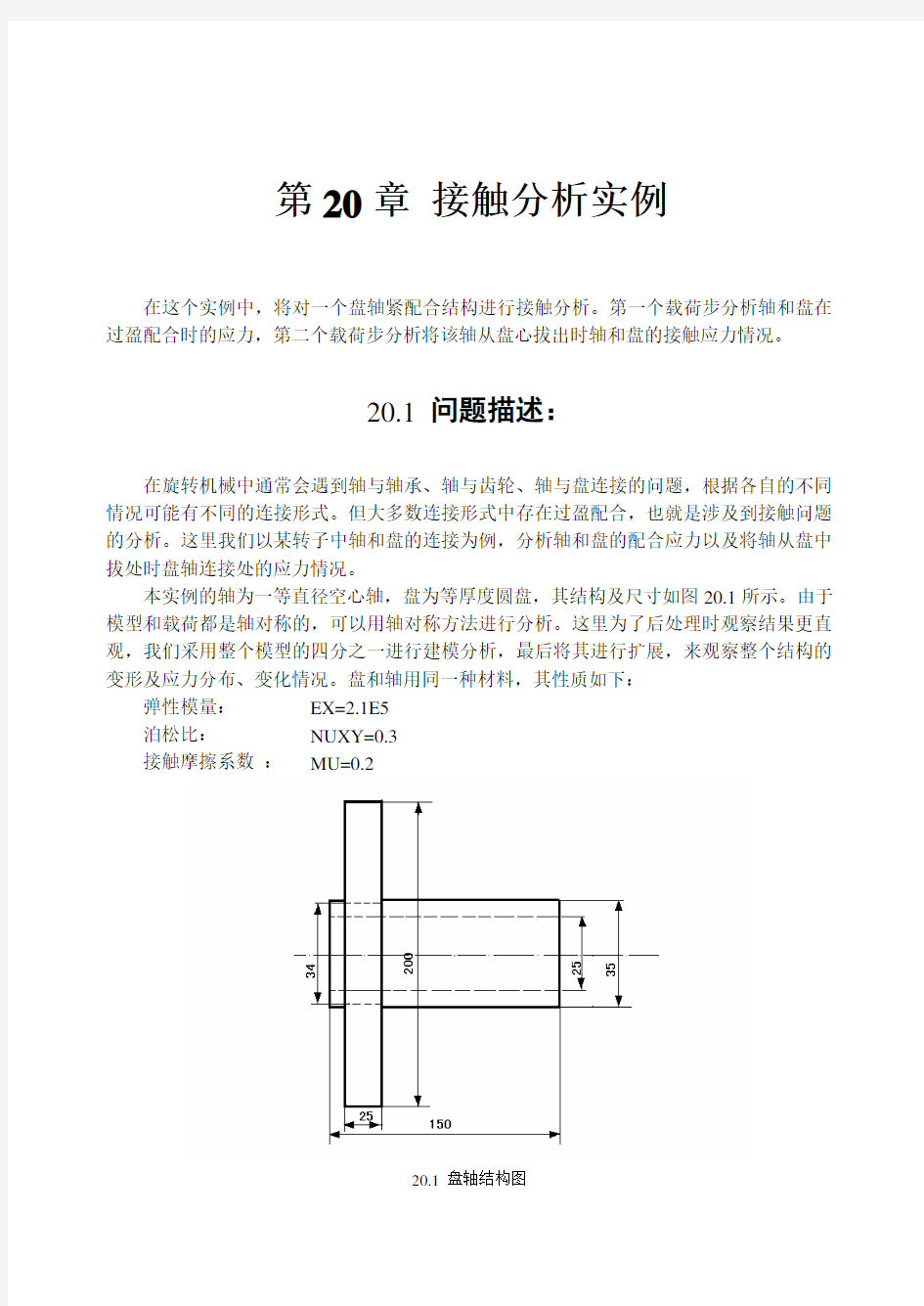

本实例的轴为一等直径空心轴,盘为等厚度圆盘,其结构及尺寸如图20.1所示。由于模型和载荷都是轴对称的,可以用轴对称方法进行分析。这里为了后处理时观察结果更直观,我们采用整个模型的四分之一进行建模分析,最后将其进行扩展,来观察整个结构的变形及应力分布、变化情况。盘和轴用同一种材料,其性质如下:

弹性模量:EX=2.1E5

泊松比:NUXY=0.3

接触摩擦系数:MU=0.2

20.1 盘轴结构图

20.2 建立有限元模型

在ANSYS6.1中,首先我们通过完成如下工作来建立本实例的有限元模型,需要完成的工作有:指定分析标题,定义单元类型,定义材料性能,建立结构几何模型、进行网格划分等。根据本实例的结构特点,我们将首先建立代表盘和轴的两个1/4圆环面,然后对其进行网格划分,得到有限元模型。

20.2.1设置分析标题

本实例为进行如图20.1所示的盘轴结构的接触分析,属于非线性结构分析范畴。跟前面实例一样,为了在后面进行菜单方式操作时的方便,需要在开始分析时就指定本实例分析范畴为“Structural”。本实例的标题可以命名为:“Analysis of a Axis Contacting a hole in a Disc”,具体的操作过程如下:

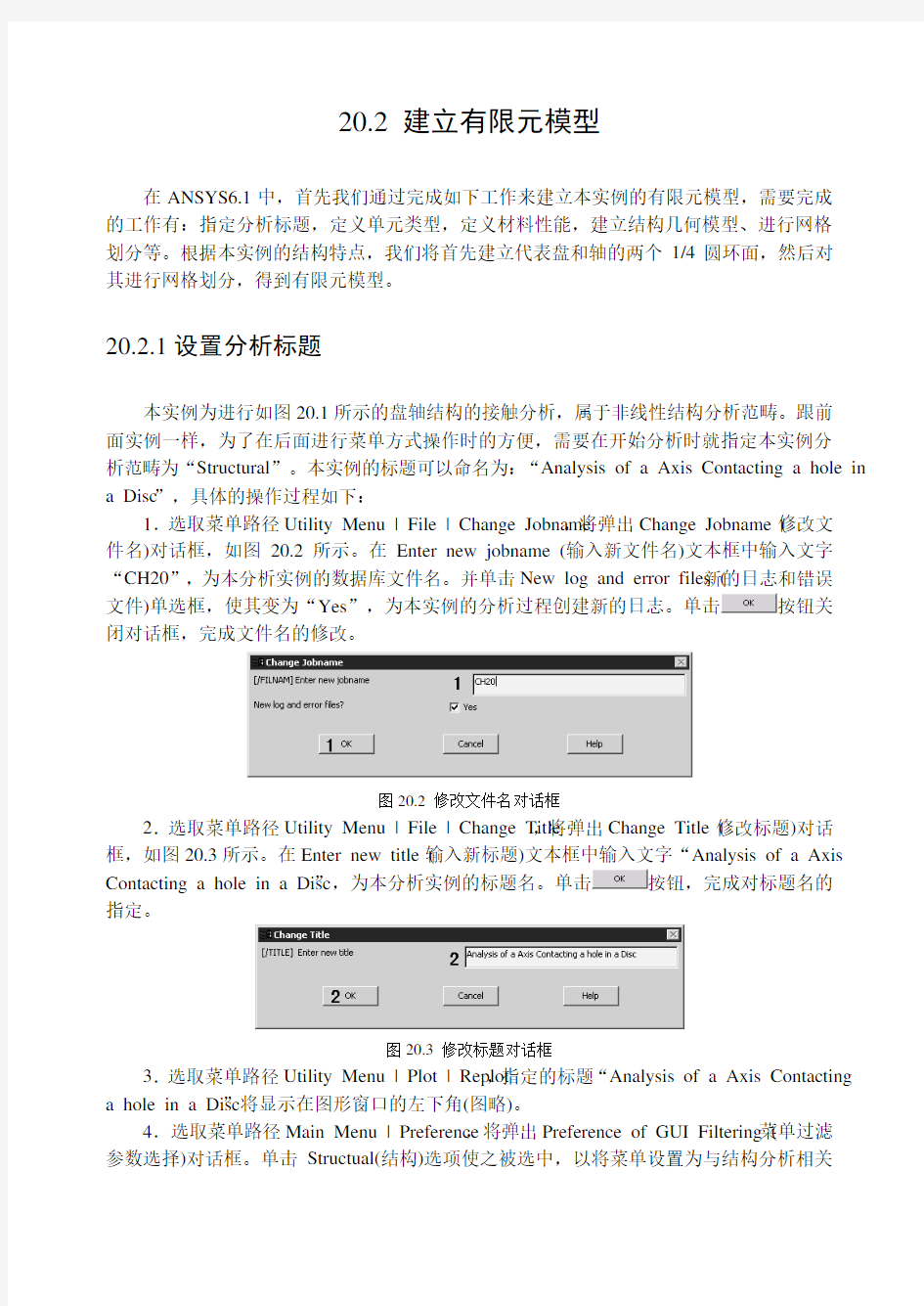

1.选取菜单路径Utility Menu | File | Change Jobname,将弹出Change Jobname (修改文件名)对话框,如图20.2所示。在Enter new jobname (输入新文件名)文本框中输入文字“CH20”,为本分析实例的数据库文件名。并单击New log and error files (新的日志和错误

文件)单选框,使其变为“Yes”,为本实例的分析过程创建新的日志。单击按钮关闭对话框,完成文件名的修改。

图20.2 修改文件名对话框

2.选取菜单路径Utility Menu | File | Change Title,将弹出Change Title (修改标题)对话框,如图20.3所示。在Enter new title (输入新标题)文本框中输入文字“Analysis of a Axis Contacting a hole in a Disc”,为本分析实例的标题名。单击按钮,完成对标题名的指定。

图20.3 修改标题对话框

3.选取菜单路径Utility Menu | Plot | Replot,指定的标题“Analysis of a Axis Contacting a hole in a Disc”将显示在图形窗口的左下角(图略)。

4.选取菜单路径Main Menu | Preference,将弹出Preference of GUI Filtering (菜单过滤参数选择)对话框。单击Structual(结构)选项使之被选中,以将菜单设置为与结构分析相关

的选项。单击按钮关闭,完成分析范畴的指定。

20.2.2定义单元类型

本实例分析的问题中涉及到大变形,故选用Solid185单元类型来建立本实例的模型。本接触问题属于面面接触,目标面和接触面都是柔性的,将使用接触单元TARGE170和CONTA174来模拟接触面。接触单元在分析过程中使用接触向导时可以自动添加,这里就不再添加。下面为定义单元类型的具体操作过程。

1.选取菜单路径Main Menu | Preprocessor | Element Type | Add/Edit/Delete,将弹出Element Types (单元类型)对话框。单击对话框中的按钮,将弹出Library of Element Types (单元类型库)对话框,如图20.4所示。

图20.4 单元类型库对话框

2.在单元类型库对话框中,靠近左边的列表中,单击“Structural Solid”一次,使其高亮度显示,指定添加的单元类型为结构实体单元。然后,在靠近右边的列表中,单击“Brick 8node 185”一次,选定单元类型Solid185 为第一类单元。单击对话框中的按钮,关闭Library of Element Types 对话框。然后,Element Types (单元类型)对话框会重新显示,且在对话框中的单元列表框中列出了定义的单元类型1:Solid185,如图20.5所示。

20.5 定义的单元类型

3.单击Element Types (单元类型定义)对话框中的按钮,关闭对话框,完成单元类型的定义。

20.2.3 定义材料特性

本实例中盘轴使用同一种材料类型,所以只需定义一种材料就可以了。下面是具体的操作过程。

1.选取菜单路径Main Menu | Preprocessor | Material Props | Material Models,将弹出Define Material Model Behavior (材料模型定义)对话框,如图20.6所示。

图20.6 材料模型定义对话框

2.在对话框的右边选项框中,依次双击Structural | | Linear | | Elastic | | Isotropic,将弹出1号材料的弹性模量EX和泊松比PRXY的定义对话框,如图20.7所示。

图20.7 线性各向同性材料定义对话框

3.在线性各向同性材料属性对话框中的EX (弹性模量)文本框中输入“2.1E5”,PRXY (泊松比)文本框中输入0.3。单击对话框中的按钮关闭对话框。

4.在Define Material Model Behavior (材料模型定义)对话框的左边列表框中将列出定义的材料1的属性。在对话框选取路径Material | Exit关闭对话框,完成对材料模型的定义。

20.2.4 建立几何模型并分网

下面来建立本实例的轴对称几何模型,并进行合理的分网。本实例的轴对称模型比较简单,可以用多种途径很方便地建立。前面我们讲过对于这种旋转体几何模型可以先建立一个形面并对其进行网格划分,然后将这个形面绕其对称轴旋转需要的角度而得到;也可以直接建立圆环,再对其进行实体网格划分而得到整个模型的网格。这里我们采用后面一种方法,具体操作过程如下。

1.创建四分之一圆盘。选择菜单路径Main Menu | Preprocessor | Modeling | Create | Volumes | Cylinder | Partial Cylinder命令,将打开Partial Cyclinde (r创建部分圆环)对话框,如图20.8所示。

图20.8 创建部分圆环对话框

2.在创建部分圆环对话框中的输入圆心坐标为:WP X=0、WP Y=0,内径Rad-1=34,起始角度为Theta-1=0,外径为Rad-2=100,结束角度为Theta-2=90,圆盘厚度为Depth=25,如图20.8所示。单击按照设置的值建立圆盘模型,在ANSYS图形显示对话框中将会显示刚创建圆盘(图略)。

3.创建代表轴的圆环。接着,在创建部分圆环对话框中输入相应的值来建立代表四分之一轴的圆环。输入的值为:WP X=0、WP Y=0,内径Rad-1=25,起始角度为Theta-1=0,外径为Rad-2=35,结束角度为Theta-2=90,圆盘厚度为Depth=150。然后单击对话中的按钮关闭对话框。在ANSYS图形显示对话框中将会显示刚创建圆盘。

4.调整所建实体的视图。选择菜单路径Utility Menu | PlotCtrls | Pan Zoom Rotate,打开Pan-Zoom -Rotate (平移-缩放-旋转)对话框,并单击对话框右上角的按钮,将建立的模型调到比较合适的位置。调整后的两个圆环几何体如图20.9所示。读者可以单击对话框下部的动态显示选择框,然后通过鼠标右键来调整视图位置。

图20.9 建立的盘轴几何模型

5.将圆环2(轴)移动到合适的位置。选择菜单路径Main Menu | Preprocessor | Modeling

| Move / Modify | Volumes,将弹出Move Volume (移动体)拾取对话框,在图形输出窗口中

单击代表轴的圆环将其选中,然后单击对话框中的按钮关闭对话框。将弹出Move

Volume (移动体)对话框,如图20.10所示。

图20.10 移动体对话框

6.在对话框中的Z-offset in Active CS (Z轴方向平移量)文本框中输入“-10”,将该体沿Z轴负方向平移10mm,然后单击按钮关闭此对话框。

7.对创建的体进行网格划分。选取菜单路径Main Menu | Preprocessor | Meshing | Mesh

Tool打开分网工具对话框,如图20.11所示。

8.对端面上的线进行分网控制。在网格划分工具对话框(Mesh Tool)中的尺寸控制(Size

Controls)区中,单击Lines (线单元)的按钮,将弹出Element Sizes on Picked Lines (选定线的单元尺寸定义) 拾取对话框。在图形输出窗口中单击轴某个端面上的两条圆弧线,然后单击拾取对话框中的按钮,将弹出Element Sizes on Picked Lines (选定线的单元尺

寸) 定义对话框,如图20.12所示。

图20.12 对线进行网格控制

9.在线单元尺寸控制对话框中的No. of element divisions (单元划分个数)文本框中输入“15”,指定轴沿周向划分15个单元。单击对话框中的按钮对设置进行确认。

10.对轴的网格进行控制。重复上面的步骤8、9的过程,在图形输出窗口中选则同一端面上的径向边,将它们划分为2份。再选择轴的高度上的某条线,将其划分20份。

11.完成对轴的网格划分。单击分网工具对话框中的Mesh下拉框中的“Volume”,指定分网对象为体。再单击Shape (分网形状)控制区的“Hex/Wedge”单选按钮,指定形状

为六面体。单击其下面的“Sweep”单选按钮,指定分网方式为扫掠。再单击对话框中的

12.对盘进行网格划分。重复步骤8~11,将盘周向划分10份,径向划分8份,轴向划分3份,同样用扫掠的方式对其进行网格划分,最后单击分网工具对话框中的按钮关闭对话框。至此,完成了盘轴结构的有限元建模的全部工作,通过上面的工作建立的有

限元模型如图20.13所示。

图20.13 盘轴结构的有限元模型

20.2.5 创建接触对

由于轴和盘在连接时是过盈配合,轴的外表面和盘心的表面之间将构成面面接触对。ANSYS6.1的接触对生成向导可以使用户非常方便地生成分析需要的接触对。下面我们将利用接触对生成向导来生成本实例需要的接触对。在生成接触对的同时,ANSYS程序将自动给接触对分配实常数号。

1.打开接触管理器。选取菜单路径Main Menu | Preprocessor | Modeling | Create | Contact

Pair,打开ANSYS6.1中的Contact Manager (接触管理器),如图20.14所示。

图20.14 接触管理器

2.单击接触管理器中的工具条上的最左边按钮,将弹出Add Contact Pair (添加接

触对)对话框,如图20.15所示。

图20.15 添加接触对对话框

3.单击对话框中的“Areas”单选按钮,指定接触目标表面为面,然后单击

按钮来选择具体的目标面。将弹出Select Area for Target (选择目标面)拾取对话框。在图形输出窗口中单击圆盘的盘心面将其选定,然后单击拾取对话框中的按钮将其关闭。

这时,Add Contact Pair (添加接触对)对话框中的按钮将被激活,单击按钮进入下一步,将弹出选中接触面的对话框。

4.单击对话框中的“Areas”单选按钮,指定接触表面为面,然后单击按

钮,来选择具体的接触面。将弹出Select Area for Contact (选择目标面)拾取对话框。在图形输出窗口中单击轴的外环面将其选定,然后单击拾取对话框中的按钮将其关闭。这

时,Add Contact Pair (添加接触对)对话框中的按钮将被激活,单击按钮进入

下一步,对接触对属性进行设置。其对话框如图20.16所示。

图20.16 设置接触对属性

5.在对话框中,单击“Include initial penetration”选择框将其选中,使分析中包括初始渗透。单击Material ID (材料代号)下拉框中的“1”,指定接触材料属性为定义的一号材

料。并在Coefficient of Friction (摩擦系数)文本框中输入“0.2”,指定摩擦系数为0.2。单

击按钮,来对接触问题的其它选项进行设置,弹出的对话框如图20.17所示。

图20.17 基本设置选项

6.在对话框中的Normal Penalty Stiffness (正则处罚刚度)文本框中输入“0.1”,指定接触刚度的处罚系数为0.1。然后单击对话框上部的Friction (摩擦)标签,打开对摩擦选项设置的选项卡,如图20.18所示。

图20.18 设置摩擦选项

7.单击选项卡中的Stiffness matrix (刚度矩阵)下拉框中的“Unsymmetric”选项,将其选中,指定本实例的接触刚度为非对称矩阵。其余的设置保持缺省,单击按钮关闭对话框,完成对接触选项的设置。

8.单击图20.16所示的按钮,ANSYS程序将根据前面的设置来创建接触对。然后弹出如图20.19所示的对话框。

图20.19 完成接触对的创建

9.查看图20.19所示对话框中的信息,然后单击按钮关闭对话框。在ANSYS

的接触管理器的接触对列表框中,将列出刚定义的接触对,其实常数为3。关闭接触管理器。在图形输出窗口中显示的接触对,如图20.20所示。

图20.20 定义的接触对

10.单击ANSYS Toolbar (工具条)上的按钮,保存数据库文件。

11.选取菜单路径Utility Menu | Plot | Areas,对建立的模型进行从新显示,在ANSYS 图形输出窗口中对所建模型的面进行显示。

至此,完成了本实例有限元模型的全部工作,下面将进行加载求解工作。

20.3 加载并求解

因为本实例是对盘轴结构中,将轴从盘心拔出的过程进行非线性分析。根据条件知道在这个过程中盘的外缘节点的自由度该全部约束。又由于建模时为了节约费用,根据模型结构的特点,只建立了四分之一的模型,所以需要在分析时定义对称边条,来模拟真实的情况。

本实例的分析过程由两个载荷步组成,第一个载荷步为过盈分析,求解盘轴过盈安装时的应力情况。第二个载荷步为将轴从盘心拔出时的接触分析,分析在这个过程中盘心面和轴的外表面之间的接触应力。它们都属于大变形问题,属于非线性问题。在分析时需要定义一些非线性选项来帮助问题的收敛。下面进行本实例的加载和求解操作。

20.3.1定义对称边条和位移约束

前面我们讲过,为了节约建模费用,我们根据模型的结果特点只建立了四分之一模型,这样在分析时就需要定义轴对称边条来模拟实际的情况。另外根据问题的描述知道,圆盘外缘的节点的所有自由度应该被约束。下面为具体的操作过程。

1.定义轴对称边条。选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural | Displacement | Symmetry B. C. | On Areas,将弹出Apply SYMM on Areas (在面上施加轴对称边条)拾取对话框。在图形输出窗口中单击选取盘和轴的四个径向截面,如图20.21所示。然后,单击拾取对话框中的按钮关闭对话框,对它们施加轴对称边条。

图20.21 定义轴对称边条

2.定义盘外缘的位移约束。选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural | Displacement | On Areas,将弹出Apply U,ROT on Areas (在面上施加位移约束)拾取对话框。在图形输出窗口中单击盘的外缘面,然后单击拾取对话框中的按钮关闭拾取对话框,将弹出Apply U,ROT on Areas (在面上施加位移约束)对话框,如图20.22所示。

图20.22 定义位移约束

3.在对话框中,单击DOFs to be constrainted (约束自由度)列表框中的“All DOF”,使其高亮度显示,将其选中。其余设置保持缺省值(缺省的位移值为0),单击按钮关闭拾取对话框,完成对位移约束的定义。施加的轴对称约束和位移约束如图20.23所示。

图20.23 定义的轴对称约束和位移约束

20.3.2 定义并求解第一个载荷步

对于本实例,第一个载荷步是盘轴连接时的过盈配合分析,它属于结构静力分析的大变形分析。这里需要进行的工作是指定分析类型,载荷步选项,以及输出文件控制。

1.指定分析类型。选择菜单路径Main Menu | Analysis Type | Solution | New Analysis,将会弹出New Analysis (新分析)对话框(图略),单击对话框中的“Static”单选按钮,指定分析类型为静力分析。

2.设定分析选项。选择菜单路径Main Menu | Solution | Analysis Type | Sol'n Controls,将弹出求解控制对话框,如图20.24所示。

图20.24 求解控制器的基本选项卡

3.单击Basic (基本)选项卡左边的Analysis Options (分析选项)下拉框中的“Large Displacement Static”将其选中,使分析中考虑大变形影响。然后在Time Control (时间控制区)中设定载荷步结束时间Time at end of loadstep=100,并关掉自动时间步(Automatic time stepping为“Off”)。其余设置保持缺省,然后单击对话框中的按钮关闭对话框。注:通过下面方法同样可以对时间步进行设置。单击求解控制(Solution Controls)对话框

中的Advanced NL (高级非线性卡)右下部的按钮,打开隐藏的

其余求解选项菜单。然后通过菜单路径:Main Menu | Solution | Load Step Opts | Time/Frequenc | Time-Time Step来设置。

另外,在进行结构静力分析时ANSYS缺省的加载方式为斜坡(Ramped)加载方式,这里我们将不再进行设置。

4.进行第一载荷步求解。选择菜单路径Main Menu | Solution | Solve | Current LS,将弹出STATUS Command (求解设置状态) 窗口(见图20.25),和Solve Current Load Step (求解当前载荷步)对话框(见图20.26)。

图20.25 求解设置状态对话框

5.仔细阅读求解状态窗口中的信息,检查所有的选项和设置是否都正确。如果正确,单击图20.26所示对话框框中的按钮,对当前载荷步进行求解。如果有不对的地方,单击对话框中的按钮,取消这次求解,对正确的设置进行修改并从新求解。

6.ANSYS程序会在求解时弹出不同的状态对话框显示正在进行的求解内容。经过一定的运算求解之后,会弹出求解完成提示对话框,单击按钮,完成第一载荷步的求解。

7.求解完成之后ANSYS图形显示窗口中显示的是求解过程的迭代曲线,选择菜单路径Utility Menu | Replot,可以对窗口中的内容重新显示成盘轴结果的有限元模型。

20.3.3 定义并求解第二载荷步

本实例中,第二载荷步是求解将轴从盘心拔出过程中轴和盘的接触应力情况。在这个载荷步中需要定义轴的位移值(沿轴向移动的距离)。同时,需要定义多个载荷子步来进行迭代求解。下面是定义并求解第二载荷步的具体操作过程。

1.设定分析选项和输出控制选项。选择菜单路径Main Menu | Solution | Analysis Type |

Sol'n Controls,将弹出Solution Controls (求解控制)对话框,如图20.27所示。

图20.27 求解控制对话框

2.在求解控制对话框中的Basic (基本)选项卡中,将Analysis Options (分析选项)设置为“Large Displacement Static”,指定为大变形分析。将Time Control (时间控制)区的Time at end of loadstep (载荷步结束时间)设置为“250”,并打开Automatic time stepping(自动时间步选项) ,设置为“On”)。并且将Number of substeps (载荷子步数)文本框设置为“150”,Max no. of substeps (最大子步数)为“10000”,Min no. of substeps (最小载荷子步数)为“10”。

3.单击对话框右边Write Items to Results File (结果输出项)设置区下面的Frequency (输出频率)下拉框中的“Write every substep”,将每个载荷子步结果都输出到结果文件中。然后单击按钮关闭对话框。

4.施加位移载荷(将轴沿轴向平移40mm,拔出盘孔)。选取菜单路径Utility Menu | Select | Entities,将弹出Select Entities (选择实体)对话框,如图20.28所示。单击对话框中最上面下拉框中的“Node”,指定选择对象为节点。接着在下面的下拉框中单击“By Location”,指定选择方式为根据坐标值来选取。单击“Z coordinates”单选按钮,在下面的文本框中输入“140”,指定选取Z坐标值为140的所有节点。单击按钮,然后单击按

钮关闭对话框,完成选取。

图20.28 选取轴对面上的节点

5.选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural | Displacement | On Nodes,将弹出施加节点位移载荷拾取对话框,单击对话框中的按钮,将弹出Apply U,ROT on NOdes (施加节点位移载荷)对话框,如图20.29所示。单击对话框中约束自由度列表框中的“UZ”,使其高亮度显示。然后在Displacement value (位移值)文本框中输入“40”,

其余设置保持缺省,单击按钮关闭对话框,完成位移载荷的施加。

图20.29 施加位移载荷

6.选取菜单路径Utility Menu | Select | Everythings,选取所有的有限元元素。

7.由于大变形影响和加载方式在第一载荷步中都已经设置,这里不需要再重新定义。下面直接求解第二载荷步。选择菜单路径Main Menu | Solution | Solve | Current LS,将弹出STATUS Command (求解设置状态) 窗口和求解Solve Current Load Step (当前载荷步)对话框(图略)。

8.仔细阅读求解状态窗口中的信息,检查所有的选项和设置是否都正确,然后关闭它。如果信息正确,单击求解当前载荷步对话框框中的按钮,对当前载荷步进行求解。如果有不对的地方,单击对话框中的按钮,取消这次求解,对不对的设置进行修改

并重新求解。

9.ANSYS程序会在求解时弹出不同的状态对话框显示正在进行的求解内容,经过一定的运算求解都完成之后,会弹出求解完成提示对话框,单击按钮,完成第二载荷步的求解。

至此完成了将轴从盘心拔出过程中接触应力的分析,下面通过ANSYS的后处理功能来观测求解的结果。

20.4 结果分析

上面对轴和盘的接触分析进行了求解,下面我们首先将分析过程中建立的四分之一模型扩展成完整的盘轴结构模型,然后通过通用后处理器(POST1)和时间-历程后处理器(POST26)来观察求解的结果。

20.4.1 利用通用后处理器观察结果

在通用后处理器中,主要观察两个载荷步求解的盘轴过盈配合应力和将轴从盘孔拔出时在接触面上的接触应力情况。也可通过ANSYS提供的动画功能观察整个过程的动画显示,具体操作过程如下。

1.扩展模型。选取菜单路径Utility Menu | PlotCtrls | Style | Symmetry Expansion | Periodic/Cyclic Symmetry,将弹出Periodic/Cyclic Symmetry Expansion (周期、轴对称扩展)对话框,如图20.31所示。

图20.30 模型扩展对话框

2.单击对话框中的“1/4 Dihedral Sym”单选按钮,指定要扩展的对称类型为四分之一两面角系统。原来我们建立的四分之一模型将会被扩展成为整个的盘轴结构模型,如图20.31所示。

图20.31 扩展后的模型

3.查看过盈配合时盘轴结构的应力分布情况。选择菜单路径:Main Menu | General Pestpro | Read Results | By Load Step。将弹出Read Results by Load Step Number (根据载荷步数读取结果)对话框,保持对话框中的缺省设置(缺省值为LSTEP=1,SBSTEP=LAST),单击

按钮关闭对话框,读取第一载荷步的最后一个载荷子步的结果。

4.选择菜单路径Main Menu | General Postproc | Plot Results | Contour Plot | Nodal Solu,将会弹出Contour Nodal Solution Data (绘制节点解数据的等值线)对话框,如图20.32所示。

图20.32绘制节点解数据的等值线对话框

5.在对话框中要显示项目的靠近左边的列表框中,单击“Stress”使其高亮度显示。

压电变换器的自振频率分析及详细过程 1.模态分析的定义及其应用 模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。 ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。 ANSYS提供的模态提取方法有:子空间法(subspace)、分块法(block lancets),缩减法(reduced/householder)、动态提取法(power dynamics)、非对称法(unsymmetric),阻尼法(damped), QR阻尼法(QR damped)等,大多数分析都可使用子空间法、分块法、缩减法。 ANSYS的模态分析是线形分析,任何非线性特性,例如塑性、接触单元等,即使被定义了也将被忽略。 2.模态分析操作过程 一个典型的模态分析过程主要包括建模、模态求解、扩展模态以及观察结果四个步骤。 (1).建模 模态分析的建模过程与其他分析类型的建模过程是类似的,主要包括定义单元类型、单元实常数、材料性质、建立几何模型以及划分有限元网格等基本步骤。 (2).施加载荷和求解 包括指定分析类型、指定分析选项、施加约束、设置载荷选项,并进行固有频率的求解等。 指定分析类型,Main Menu- Solution-Analysis Type-New Analysis,选择Modal。 指定分析选项,Main Menu-Solution-Analysis Type-Analysis Options,选择MODOPT(模态提取方法〕,设置模态提取数量MXPAND. 定义主自由度,仅缩减法使用。 施加约束,Main Menu-Solution-Define Loads-Apply-Structural-Displacement。 求解,Main Menu-Solution-Solve-Current LS。 (3).扩展模态 如果要在POSTI中观察结果,必须先扩展模态,即将振型写入结果文件。过程包括重新进入求解器、激话扩展处理及其选项、指定载荷步选项、扩展处理等。 激活扩展处理及其选项,Main Menu-Solution-Load Step Opts-Expansionpass-Single Expand-Expand modes。 指定载荷步选项。 扩展处理,Main Menu-solution-Solve-Current LS。 注意:扩展模态可以如前述办法单独进行,也可以在施加载荷和求解阶段同时进行。本例即采用了后面的方法 (4).查看结果 模态分析的结果包括结构的频率、振型、相对应力和力等

1 引言 在ANSYS平台上,所谓子结构技术就是将一组单元用矩阵凝聚为一个单元过程的技术,切吧这个单一的矩阵单元称为超单元。在ANSYS分析中,超单元可以象其他单元类型一样使用。唯一的区别就是必须先进行结构生成分析以生成能够利用的超单元。但子结构并非在所有ANSYS模块中都能利用,目前ANSYS子结构技术可以在ANSYS/Mutiphysics,ANSYS/Mechanical和ANSYS/Structural中使用。 在ANSYS平台上,使用子结构的目的主要是为了节省机时,并且允许在比较有限的计算机设备资源的基础上求解超大规模的问题。比如进行非线性分析和带有大量重复几何结构的分析。在非线性分析中,可以将模型线性部分作成子结构,这部分的单元矩阵就不用在非线性迭代过程中重复计算。而在有重复几何结构的模型中(如有四条腿的桌子),可以对于重复的部分生成超单元,然后将它拷贝到不同的位置,这样做可以节省大量的计算时间和计算机资源。 子结构还用于模型有大转动的情况下。对于这些模型,ANSYS假定每个结构都是围绕其质心转动的。在三维情况下,子结构有三个转动自由度和三个平动自由度。在大转动模型中,用户在使用部分之前无须对子结构施加约束,因为每个子结构都是作为一个单元进行处理,是允许刚体位移的。 对于大型三维问题的分析而言,需用磁盘空间相对于一个普通计算机系统来说太庞大了,在这种情况下,用户可以通过子结构将问题分块进行分析,从而使得每一块对于计算机系统来说都是可以计算和承受的。 2 ANSYS子结构使用步骤 ANSYS子结构使用过程分为以下三个步骤: 1)ANSYS子结构生成部分 生成部分就是将普通的有限元单元凝聚为一个超单元。凝聚是通过定义一组主自由度来实现的。主自由度用于定义超单元与模型中其他单元的边界,提取模型的动力学特性。图1是一个板状构件用接触单元分析的示意。由于接触单元需要迭代计算,将板状构件形成子结构将显著地节省机时。本例中,主自由度是板与接触单元相连的自由度。 图1 子结构使用示例 2)ANSYS子结构使用部分 用部分就是将超单元与模型整体相连进行分析的部分。整个模型可以是一个超单元,也可以象上例一样是超单元与非超单元相连的。使用部分的计算只是超单元的凝聚(自由度计算仅限于主自由度)和非超单元的全部计算。

一般的接触分类 (2) ANSYS接触能力 (2) 点─点接触单元 (2) 点─面接触单元 (2) 面─面的接触单元 (3) 执行接触分析 (4) 面─面的接触分析 (4) 接触分析的步骤: (4) 步骤1:建立模型,并划分网格 (4) 步骤二:识别接触对 (4) 步骤三:定义刚性目标面 (5) 步骤4:定义柔性体的接触面 (8) 步骤5:设置实常数和单元关键字 (10) 步骤六: (21) 步骤7:给变形体单元加必要的边界条件 (21) 步骤8:定义求解和载步选项 (22) 第十步:检查结果 (23) 点─面接触分析 (25) 点─面接触分析的步骤 (26) 点-点的接触 (35) 接触分析实例(GUI方法) (38) 非线性静态实例分析(命令流方式) (42) 接触分析 接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。 接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。

一般的接触分类 接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。 ANSYS接触能力 ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。 为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。如果相互作用的其中之一是一个面,模型的对应组元是单元,例如梁单元,壳单元或实体单元,有限元模型通过指定的接触单元来识别可能的接触匹对,接触单元是覆盖在分析模型接触面之上的一层单元,至于ANSTS使用的接触单元和使用它们的过程,下面分类详述。 点─点接触单元 点─点接触单元主要用于模拟点─点的接触行为,为了使用点─点的接触单元,你需要预先知道接触位置,这类接触问题只能适用于接触面之间有较小相对滑动的情况(即使在几何非线性情况下) 如果两个面上的结点一一对应,相对滑动又以忽略不计,两个面挠度(转动)保持小量,那么可以用点─点的接触单元来求解面─面的接触问题,过盈装配问题是一个用点─点的接触单元来模拟面─与的接触问题的典型例子。 点─面接触单元 点─面接触单元主要用于给点─面的接触行为建模,例如两根梁的相互接触。 如果通过一组结点来定义接触面,生成多个单元,那么可以通过点─面的接触单元来模拟面─面的接触问题,面即可以是刚性体也可以是柔性体,这类接触问题的一个典型例子是插头到插座里。

面与面接触实例:插销拨拉问题分析 定义单元类型 Element/add/edit/delete 定义材料属性 Material Props/Material Models Structural/Linear/Elastic/Isotropic 定义材料的摩擦系数 … 建立几何模型 Modeling/Create/Volumes/Block/By Dimensions X1=Y1=0,X2=Y2=2,Z1=,Z2=

Modeling/Create/Volumes/Cylinder/By Dimensions Modeling/Operate/Booleans/Subtract/Volumes 先拾取长方体,再拾取圆柱体。 Modeling/Create/Volumes/Cylinder/By Dimensions 、 划分掠扫网格 Meshing/Size Cntrls/ManualSize/Lines/Picked Lines 拾取插销前端的水平和垂直直线,输入NDIV=3再拾取插座前端的曲线,输入NDIV=4

PlotCtrls/Style/Size and Shape,在Facets/element edge列表中选择2 facets/edge 建立接触单元 : Modeling/Create/Contact pair,弹出Contact Manager对话框,如图所示。 单击最左边的按钮,启动Contact Wizard(接触向导),如图所示。

单击Pick Target,选择目标面。 选择接触面 定义位移约束 施加对称约束,Define Loads/Apply/Structural/Displacement/Symmetric On Areas,选择对称面。 再固定插座的左侧面。 ) 设置求解选项 Analysis Type/Sol’s Control

ANSYS 中如何使用接触向导定义接触对 在ANSYS 中定义接触通常有两种方法: 1. 用户自己手工创建接触单元和目标单元。这种方法,在定义接触和目标单元时还比较简单,但是在设置或修改单元属性和定义实常数时却比较复杂。需要用户对接触有较深刻的理解和通过实践积累丰富的经验。 2. 使用接触管理器中的接触向导定义接触对:使用接触管理器 (接触向导) 定义接触对(即接触单元和目标单元) 时,可以定义除了点-点接触以外的各种接触类型;它可以自动生成接触单元和目标单元,并提供了一组默认的单元属性和实常数值。使用这些默认的设置,加上适当的求解设置,对于多数接触问题都能够获得收敛的结果。而且,如果使用默认设置时,计算不收敛或对结果不太满意,也可以通过接触管理器(接触向导) 对单元属性和实常数方便的进行修改和调整。 因此,我们推荐,在可能的情况下,尽量使用接触管理器(接触向导) 来定义接触。本文将通过一个实例介绍接触管理器的基本使用方法。 所使用的例子如下: 两块平板,中间夹一个圆球。上面平板的上表面承受压力,分析模型的变形和应力随压力的变化。 两块平板,尺寸都是(100*100*20),相距100。中间夹一个半径50 的圆球。两个平板分别与圆球的上下边缘接触。尺寸单位为mm。几何模型如图1。

图 1 中,为了能够划分映射网格,分别对体积进行了切割材料属性为:两块平板: E = 201000 Mpa;μ= 0.3 圆球: E = 70100 Mpa;μ= 0.33 接下来对各个Volumes 划分网格,单元类型采用solid186 (20 节点六面体),单元边长统一取 6 mm。网格划分结果如图 2 所示:

ANSYS高级接触问题 第一章接触问题概述 在工程中会遇到大量的接触问题,如齿轮的啮合、法兰联接、机电轴承接触、卡头与卡座、密封、板成形、冲击等等。接触是典型的状态非线性问题,它是一种高度非线性行为。接触例子如图1: 分析中常常需要确定两个或多个相互接触物体的位移、接触区域的大小和接触面上的应力分布。 接触分析存在两大难点: 在求解之前,你不知道接触区域、表面之间是接触或分开是未知的,表面之间突然接触或突然不接触会导致系统刚度的突然变化。 大多数接触问题需要计算摩擦。摩擦是与路径有关的现象,摩擦响应还可能是杂乱的,使问题求解难以收敛。 1.1 接触分类 1.1.1 刚-柔 一个表面是完全刚性的—除刚体运动外无应变、应力和变形,另一表面为软材料构成是可变形的。 只在一个表面特别刚硬并且不关心刚硬物体的应力时有效。 1.1.2 柔-柔

两个接触体都可以变形。 1.2 接触单元 ANSYS采用接触单元来模拟接触问题:跟踪接触位置;保证接触协调性(防止接触表面相互穿透);在接触表面之间传递接触应力(正压力和摩擦)。 接触单元就是覆盖在分析模型接触面上的一层单元。在ANSYS中可以采用三种不同的单元来模拟接触:面—面接触单元;点—面接触单元;点—点接触单元。 不同的单元类型具有完全不同的单元特性和分析过程。 1.2.1 面—面接触单元 用于任意形状的两个表面接触,不必事先知道接触的准确位置;两个面可以具有不同的网格;支持大的相对滑动;支持大应变和大转动。例如:面一面接触可以模拟金属成型,如轧制过程。 1.2.2 点—面接触单元 用于某一点和任意形状的面的接触,可使用多个点-面接触单元模拟棱边和面的接触;不必事先知道接触的准确位置;两个面可以具有不同的网格;支持大的相对滑动;支持大应变和大转动。例:点面接触可以模拟棱边和面之间的接触。 1.2.3 点-点接触单元 用于模拟单点和另一个确定点之间的接触。建立模型时必须事先知道确切的接触位置;多个点-点接触单元可以模拟两个具有多个单元表面间的接触;每个

第20章接触分析实例 在这个实例中,将对一个盘轴紧配合结构进行接触分析。第一个载荷步分析轴和盘在过盈配合时的应力,第二个载荷步分析将该轴从盘心拔出时轴和盘的接触应力情况。 20.1 问题描述: 在旋转机械中通常会遇到轴与轴承、轴与齿轮、轴与盘连接的问题,根据各自的不同情况可能有不同的连接形式。但大多数连接形式中存在过盈配合,也就是涉及到接触问题的分析。这里我们以某转子中轴和盘的连接为例,分析轴和盘的配合应力以及将轴从盘中拔处时盘轴连接处的应力情况。 本实例的轴为一等直径空心轴,盘为等厚度圆盘,其结构及尺寸如图20.1所示。由于模型和载荷都是轴对称的,可以用轴对称方法进行分析。这里为了后处理时观察结果更直观,我们采用整个模型的四分之一进行建模分析,最后将其进行扩展,来观察整个结构的变形及应力分布、变化情况。盘和轴用同一种材料,其性质如下: 弹性模量:EX=2.1E5 泊松比:NUXY=0.3 接触摩擦系数:MU=0.2 20.1 盘轴结构图

20.2 建立有限元模型 在ANSYS6.1中,首先我们通过完成如下工作来建立本实例的有限元模型,需要完成的工作有:指定分析标题,定义单元类型,定义材料性能,建立结构几何模型、进行网格划分等。根据本实例的结构特点,我们将首先建立代表盘和轴的两个1/4圆环面,然后对其进行网格划分,得到有限元模型。 20.2.1设置分析标题 本实例为进行如图20.1所示的盘轴结构的接触分析,属于非线性结构分析范畴。跟前面实例一样,为了在后面进行菜单方式操作时的方便,需要在开始分析时就指定本实例分析范畴为“Structural”。本实例的标题可以命名为:“Analysis of a Axis Contacting a hole in a Disc”,具体的操作过程如下: 1.选取菜单路径Utility Menu | File | Change Jobname,将弹出Change Jobname (修改文件名)对话框,如图20.2所示。在Enter new jobname (输入新文件名)文本框中输入文字“CH20”,为本分析实例的数据库文件名。并单击New log and error files (新的日志和错误 文件)单选框,使其变为“Yes ”,为本实例的分析过程创建新的日志。单击按钮关 闭对话框,完成文件名的修改。 图20.2 修改文件名对话框 2.选取菜单路径Utility Menu | File | Change Title,将弹出Change Title (修改标题)对话框,如图20.3所示。在Enter new title (输入新标题)文本框中输入文字“Analysis of a Axis Contacting a hole in a Disc ”,为本分析实例的标题名。单击按钮,完成对标题名的指定。 图20.3 修改标题对话框 3.选取菜单路径Utility Menu | Plot | Replot,指定的标题“Analysis of a Axis Contacting a hole in a Disc”将显示在图形窗口的左下角(图略)。 4.选取菜单路径Main Menu | Preference,将弹出Preference of GUI Filtering (菜单过滤参数选择)对话框。单击Structual(结构)选项使之被选中,以将菜单设置为与结构分析相关

基于ANSYS经典界面的接触分析例子 1.问题描述 一个钢销插在一个钢块中的光滑销孔中。已知钢销的半径是0.5 units, 长是2.5 units,而钢块的宽是4 Units, 长4 Units,高为1 Units,方块中的销孔半径为0.49 units,是一个通孔。钢块与钢销的弹性模量均为36e6,泊松比为0.3. 由于钢销的直径比销孔的直径要大,所以它们之间是过盈配合。现在要对该问题进行两个载荷步的仿真。 (1)要得到过盈配合的应力。 (2)要求当把钢销从方块中拔出时,应力,接触压力及约束力。 2.问题分析 由于该问题关于两个坐标面对称,因此只需要取出四分之一进行分析即可。 进行该分析,需要两个载荷步: 第一个载荷步,过盈配合。求解没有附加位移约束的问题,钢销由于它的几何尺寸被销孔所约束,由于有过盈配合,因而产生了应力。 第二个载荷步,拔出分析。往外拉动钢销1.7 units,对于耦合节点上使用位移条件。打开自动时间步长以保证求解收敛。在后处理中每10个载荷子步读一个结果。 本篇先谈第一个载荷步的计算。下篇再谈第二个载荷步的计算。 3.读入几何体 首先打开ANSYS APDL14.5. 然后读入已经做好的几何体。 从【工具菜单】-->【File】-->【Read Input From】打开导入文件对话框

找到ANSYS自带的文件 \Program Files\Ansys Inc\V145\ANSYS\data\models\block.inp 【OK】后四分之一几何模型被导入。 4.定义单元类型 只定义实体单元的类型SOLID185。至于接触单元,将在下面使用接触向导来定义。 5.定义材料属性 只有线弹性材料属性:弹性模量36E6和泊松比0.3 6.划分网格

前言 WokBench 是众所周知的好东西,以下是自己琢磨的一个小应用,肯定有不对的地方, 欢迎指出,便于大家共同提高。 问题描述 这是一个塑料小卡扣的例子,主要想使用WorkBench 了解在使用中,塑料件的变形是否足够。模型是用ProE 制作的,为了简化,只切取了关于变形的部分,如下图: 其中蓝色的部分是活动的,只有一个方向的运动,红色的部分是固定的。 大体的尺寸如下,单位是毫米:

注意:在模型中,蓝色和红色部件的距离要控制好(这是由ProE 中,模型装配关系 决定的),如果太近,软件将自动计算出一个接触区域,但对于这个例子,还需要手 动扩大接触区域。如果距离太远,在手动设置Pinball 类型的接触区域时,Pinball 的 半径要设得很大,可能导致无法计算。请参考上面的尺寸图纸调节两个部件之间的距 离。 之后,设置接触面(2、3):需要将两个部件在运动过程中,会接触的地方一一标出, 千万不要加无用的面。 将Pinball Region 设置为Radius 方式(4),并将Radius 设置一个合适的值(5),本例设置了3 毫米(如图,会形成一个蓝色的大圆球),求解的时候软件会使用这个PinBall 自动探测接触。 还需要将接触方式设置为无摩擦的(6)。 最后将接触面计算方式设置为Adjust To Touch(7)。也可以尝试其他的方式,不过对 于这个仅研究红色部件变形的例子就无所谓了。

关于单元格 WorkBench 中可以不自行划分单元格(在解算的时候,如果没有手动的设置,软件就会先自动划分),软件帮你自动产生。如果你的其他设置正确,即便是这个自动的值也能很精确了。 添加分析 这个分析用静力学就可以了(1)。 之后要设置Analysis Setting(2)。将Nuber Of Step 设置为2(3)。 注意: 1)蓝色部件在运动的过程中,先压迫红色部件,再逐渐松开,因此必须将这个过 程至少分解为至少两个阶段(阶段指“Step”)。 2)对于一个阶段而言,Ansys 求解时,会先考察它的开始和结束两个点的状态。

装配体分析一般的不发生相对运动的用boolean里的glue就可以,发生相对运动的一般就要用到接触了。有兴趣的可以交流一下,我现在做的所有的分析基本上都是装配体的,毕竟实际应用中很少有单个零件的。 具体问题具体分析并不是所有的装配体分析都要用接触分析,有的可以视为整体的,看你关心的是什么,所以把实际模型合理转化成有限元模型是关键! 试一试用ANSYS workbench软件 最好的办法是在PROE里面建模装配好以后,建立PROE和ANSYS联结,直接导入ANSYS,然后对装配体进行非线性的接触分析,非线性分析要定义接触面,有时还要定义耦合面,建议你看一下清华大学出版社出版的《精通ANSYS7.0有限元分析》,作者宋勇等,里面有个实例是介绍非线性接触分析的,很实用 做装配体的有限元分析,需要利用ansys提供的各种连接单元或者耦合等工具对其装配关系进行模拟。ADD和CLUE等命令处理,不是什么装配关系,而是把分开的零件固结在一起了,实际上和装配关系有很大的出入。用MPC技术实际上使用多点接触单元进行零件连接关系进行模拟,就是利用mpc184单元进行模拟。可以看看mpc184单元的帮助,它可以模拟多种装配关系。 传统的,也是最直接的装配方法是先简单的导入装配体的各个零部件,确定它们的空间相对位置,然后人为地确定各零部件在整个装配体中的接触关系,建立接触单元。此过程在其他CAE软件中须采用手工方式完成,不仅需要漫长的虚拟整机建立过程,同时,还需要工程师对结构的各项指标、限制、风险全面的了解。 每一个有经验的有限元分析工程师都知道,没有任何两个接触问题是完全一样的,装配问题的复杂性在某种程度上肯定了ANSYS在这个领域的成就——ANSYS可以对各种不同的接触问题进行非常好,而且简便的模拟。一个装配体的ANSYS有限元分析过程可以简单的归纳为: 建立模型并划分网格 识别零部件相互关系 施加边界条件以及环境参量 求解并复查结果 事实上在ANSYS默认的设定中,当一个装配体的CAD模型被倒入的时候,接触关系已经被自动的探测了,而接触区域被指定为面/面关系。这个默认的设定可以在“Simulation Contact”设定选项的Option对话框中更改。默认的接触自动探测属性适合于大多数的接触问题。然而,附加的接触关系控制设定拓宽了可以模拟的接触类型。在接触关系控制设定中: 全局属性:包括自动接触探测的基本设定,以及高亮显示的接触区域的透明度设定,这些设定将会影响所有的接触区域。 接触区域控制:包括接触属性浏览,区域接触类型设定,以及其他的一

一般的接触分类 (1) ANSYS接触能力 (2) 点─点接触单元 2 点─面接触单元 2 面─面的接触单元 2 执行接触分析 (3) 面─面的接触分析 3 接触分析的步骤: 3 步骤1:建立模型,并划分网格 (3) 步骤2:识别接触对 (4) 步骤2:指定接触面和目标面 3 步骤4:定义刚性目标面 (3) 步骤5:定义柔性体的接触面 (5) 步骤6:设置实常数和单元关键字 (7) 步骤7:控制刚体目标的运动 (13) 步骤8:给变形体单元加必要的边界条件 (14) 步骤9:定义求解和载荷步选项 14 第十步:检查结果 (15) 点─面接触分析 (16) 点─面接触分析的步骤 (17) 点-点的接触 (22) 接触分析实例(GUI方法) (24) 非线性静态实例分析(命令流方式) (26) 接触分析

接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。 接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。 一般的接触分类 接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。 ANSYS接触能力 ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。 为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。如果相互作用的其中之一是一个面,模型的对应组元是单元,例如梁单元,壳单元或实体单元,有限元模型通过指定的接触单元来识别可能的接触匹对,接触单元是覆盖在分析模型接触面之上的一层单元,至于ANSTS使用的接触单元和使用它们的过程,下面分类详述。 点─点接触单元 点─点接触单元主要用于模拟点─点的接触行为,为了使用点─点的接触单元,你需要预先知道接触位置,这类接触问题只能适用于接触面之间有较小相对滑动的情况(即使在几何非线性情况下)如果两个面上的结点一一对应,相对滑动又以忽略不计,两个面挠度(转动)保持小量,那么可以用点─点的接触单元来求解面─面的接触问题,过盈装配问题是一个用点─点的接触单元来模拟面─与的接触问题的典型例子。 点─面接触单元 点─面接触单元主要用于给点─面的接触行为建模,例如两根梁的相互接触。

FAQs on CONTACT – ANALYSIS Terminology: STS– Surface to Surface Contact. NTS - Nodes to Surface Contact .NTN- Node to Node Contact. FKN or Kn - Normal Contact Stiffness. E - Young’s Modulus. ICONT- Initial Contact value. PMIN & PMAX- Minimum and Maximum initial Penetration range.PINB - Pinball region Radius. FTOLN - Penetration tolerance. Mu - Friction Coefficient FAQ# 1. On what factor can a contact analysis be judged as "OKAY"? Answer: Penetration In physical reality, penetration between 2 contacting bodies never occurs. This is a mathematical creation so as to activate a contact stiffness between two bodies. Keeping penetration to a minimum is a best way to simulate a contact analysis. For achieving this, the contact Stiffness may be specified as high as possible as long as a converged FE solution is possible. FAQ# 2. What affects the accuracy and convergence of a contact analysis? (FKN) Stiffness used for the Contact is a major factor affecting Convergence of Contact problems. Using higher values of Stiffness may diverge the solution. Its advised to start with a small enough value and get a converged solution. Re-solve with increased value of stiffness so long as the problem stops converging. Trial and Error + Experience will help you predict the Contact Stiffness needed to solve a Contact Analysis. Another recommended practice is to run the analysis with an initial small contact stiffness and then slowly increase the stiffness over a series of load steps. This will ramp the contact stiffness value from the initially considered Stiffness, thus improving convergence behavior. The results for the last load-step would have been analyzed with more stiffness and hence would be more accurate than previous results. FAQ# 3. What is Hertz Stiffness? How is it calculated? Hertz Stiffness provides an approximate value for the Penalty Stiffness value. Kh = L*E where, Kh --> Hertz Stiffness. L --> Size/edge length of the element at the contact surface E --> Young’s Mod of Contact Surface. For 2D models, the thickness of element is considered for L. FAQ# 4. Simulating contacts between 2 Rubber material bodies. How can I evaluate E for the rubber so that I can roughly estimate the contact Stiffness? Consider E for the rubber material portion as: E=6(a+b) where ‘a’ and

2013-08-29 15:41 by:有限元来源:广州有道有限元 例5.两刚性卡间夹一圆球分析 (刚体模式-应用初始穿透范围PMIN-PMAX) 目标:验证采用初始穿透范围来克服接触分析中的刚体模式采用合适的初始穿透范围绝对值(-PMIN & PMAX)求解接触分析。 模型描述:轴对称、1/2对称施加压力(图7-8) 文件: PMIN-PMAX.INP /prep7 k,1,0,2.5 $k,2,2,2.5 k,3,2,0.5 k,4,1.25,0.5 $k,5,0,1.5 l,1,2 $l,2,3 $l,3,4 $l,4,5 l,5,1 图7-8 al,1,2,3,4,5 ! A1 k,6,0,1 $k,7,1,0 $k,8,0,0 larc,6,7,8,1.0 l,7,8 $l,8,6 al,6,7,8 ET,1,182,,,1 ! Keyopt(3)=1 Axis metric

ET,2,169 $ET,3,171 MP,EX,1,30E6 $MP,EX,2,1000 MP,MU,3,0 ESIZE,0.1 AMESH,1 ! type,1; Mat,1 MAT,2 AMESH,2 ! *** 创建目标单元*** TYPE,2 REAL,2 LSEL,,LOC,Y,1 ! 选L4 NSLL,,1 ESURF ! *** 创建接触面单元*** TYPE,3 ! Mat,2; Real,2 CSYS,1 LSEL,,LOC,X,1 NSLL,,1 ESURF CSYS,0

ALLSEL,ALL ! *** 加约束和载荷*** /SOLUTION LSEL,,LOC,X,0 DL,ALL,,UX,0 LSEL,,LOC,Y,0 DL,ALL,,UY,0 LSEL,,LOC,Y,2.5 SFL,ALL,PRES,50 ALLSEL,ALL ! *** 求解控制**** NLGEOM,ON NSUBST,10,100,5 SBCTRAN /PBC,U,,1 /PSF,PRES,NORM,2 /NUMBER,1 /PNUM,MAT,1 EPLOT SAVE,PMIN-PMAX.db 分析步骤: Step 1.恢复数据库PMIN-PMAX.db Utility Menu > File > Resume from 选PMIN-PMAX.db.db 【OK】 Step 2.重定位输出到文件 Utility M enu > File > Switch Output to > File PMIN-PMAX.output 【OK】 或命令:/output, PMIN-PMAX, output Step 3.求解接触分析 /Solu solve 出错 Error Dof[e.g Displacement]limit exceeded et time 0.1…【OK】 Step 4.检查输出文件PMIN-PMAX .output *** NOTE *** No contact was detected for a contact pair specified by real constant set 2

1.实例描述 一个钢销插在一个钢块中的光滑销孔中。已知钢销的半径是0.5 units, 长是2.5 units,而钢块的宽是 4 Units, 长4 Units,高为1 Units,方块中的销孔半径为0.49 units,是一个通孔。钢块与钢销的弹性模量均为36e6,泊松比为0.3. 由于钢销的直径比销孔的直径要大,所以它们之间是过盈配合。现在要对该问题进行 两个载荷步的仿真。 (1)要得到过盈配合的应力。 (2)要求当把钢销从方块中拔出时,应力,接触压力及约束力。 2.问题分析 由于该问题关于两个坐标面对称,因此只需要取出四分之一进行分析即可。 进行该分析,需要两个载荷步: 第一个载荷步,过盈配合。求解没有附加位移约束的问题,钢销由于它的几何尺寸被 销孔所约束,由于有过盈配合,因而产生了应力。 第二个载荷步,拔出分析。往外拉动钢销 1.7 units,对于耦合节点上使用位移条件。 打开自动时间步长以保证求解收敛。在后处理中每10个载荷子步读一个结果。 本篇先谈第一个载荷步的计算。下篇再谈第二个载荷步的计算。

3.读入几何体 首先打开ANSYS APDL 然后读入已经做好的几何体。 从【工具菜单】-->【File】-->【Read Input From】打开导入文件对话框 找到ANSYS自带的文件(每个ansys都自带的) \Program Files\Ansys Inc\V145\ANSYS\data\models\block.inp 【OK】后,四分之一几何模型被导入。

4.定义单元类型 只定义实体单元的类型SOLID185。至于接触单元,将在下面使用接触向导来定义。 5.定义材料属性 只有线弹性材料属性:弹性模量36E6和泊松比0.3 6.划分网格 打开MESH TOOL,先设定关键地方的网格划分份数 然后在MESH TOOL中设定对两个体均进行扫略划分,在volumeSweeping中选择pick all,

ANSYS中如何使用接触向导定义接触对 在ANSYS中定义接触通常有两种方法: 1.用户自己手工创建接触单元和目标单元。这种方法,在定义接触和目标单元时还比较简单,但是在设置或修改单元属性和定义实常数时却比较复杂。需要用户对接触有较深刻的理解和通过实践积累丰富的经验。 2.即接触 本文将化。

图6mm

一、 1. 和几何模型有关。比如,对三维面模型,可以划分壳体单元,后面直接以壳体面作为创建接触对的基础;而三维体模型,可以划分实体单元,后面则以实体单元的表面作为创建接触对的基础。 2. 在使用接触管理器(接触向导) 创建接触对时,可以选为接触面或目标面的对象有:线、面、节点、节点组(component)等。如果模型比较复杂,临时选择不太方便,建议将准备创建接触的实体边界(面、线)分别建为单独的实体组 (Component),或者分别取出其包含的节点(使用NSLA、NSLL命令),建为单独的节点组件(Component)。

二、打开接触管理器 在前处理中,点击GUI屏幕上命令输入小窗口右边的第三个小图标,就可以打开接触管理器: 器(在创置。 三、创建接触对 下面来创建接触对。需要创建两个接触对,分别为两个平板与上下两个圆半球之间可能接触的部位。 为了便于创建接触对,先创建4个组件,分别包含上下平板与球之间的两个接触对的可能接触面。图4中名为A1、A2、A3和A4的四个不同颜色的Component分别为相应的四个组件:

然后创建接触对。在接触向导窗口中,点击左上角第一个按钮“ContactWizard”:

。然后点击 选择上半球的4个小球面作为“目标面”:

1. 滚动轴承静力学仿真分析 从第二章用赫兹理论求解滚动轴承内部接触应力,它有许多的局限性,即只能求解两个材料相同物体的接触,两接触物体之间没有摩擦(完全光滑),还有两接触面的尺寸相对于接触表面的半径很小等。可知赫兹接触理论不能给滚动轴承静态接触一个精确解,所以经典的赫兹接触理论根本无法求解一些非线性接触问题,但是有限元软件可以精确的处理非线性接触问题,所以本论文选用有限元软件ANSYS以数值计算的方法去处理滚动轴承的非线性接触问题,求出滚动轴承内部接触应力和变形,并与第二章用赫兹法求解结果对比。 .1 有限元模型建立 几何模型的建立 根据表 3-1 滚动轴承6310的基本尺寸,首先在SolidWorks中建立三维立体模型,由于边棱和倒角对滚动轴承静力学分析影响很小,建模时忽略掉滚动轴承模型的倒角与边棱,为了符合有限元模拟的需要,建模时设置滚动轴承的径向和轴向游隙都为零。保持架在滚动轴承中的作用是使得各个滚动体均匀的分布在内外圈之间,而在静力学仿真中保持架对仿真结果影响不大,故建模时略掉。滚动轴承的各个部件都选为轴承钢GGr15材料,泊松比0.3,弹性模量为207GPa,密度7830Kg/ m3。 网格划分 将三维模型导入ANSYS workbench环境中进行网格划分。网格划分的好坏直接影响有限元模型的好坏,影响电脑计算时间和最后仿真结果的精度。网格划分的一般步骤是单元类型的选择、材料类型选择、单元尺寸大小设置等,只有进行了正确的设置之后才可以进行网格划分。对模型进行网格划分有如下几种方法:自由网格划分法、映射网格划分法、扫描网格法和自适应网格法。本文采用三维实体SOLID单元对模型

搜集整理的资料,详细讲解ansys接触分析,有实例命令流,亲测过。 包括以下部分。 一般的接触分类 ANSYS接触能力 点─点接触单元 点─面接触单元 面─面的接触单元 执行接触分析 面─面的接触分析. 接触分析的步骤: 步骤1:建立模型,并划分网格 步骤二:识别接触对 步骤三:定义刚性目标面 步骤4:定义柔性体的接触面 步骤5:设置实常数和单元关键字 步骤六: 步骤7:给变形体单元加必要的边界条件 步骤8:定义求解和载步选项 第十步:检查结果 点─面接触分析 点─面接触分析的步骤 点-点的接触 接触分析实例(GUI方法) 非线性静态实例分析(命令流方式) 接触分析 接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。 接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。 一般的接触分类 接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。 ANSYS接触能力 ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。 为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。如果相互作用的其中之一是一个面,