焦化厂污水处理现状分析

邯钢焦化厂污水处理站主要负责处理蒸氨废水、回收、精制车间的废水、地面水、事故水、煤气水封冷凝水等,采用厌氧-缺氧/好氧工艺,即A2/O法,处理能力为260m3/h外,共有两个系统,单系统处理水量130m3/h,由预处理、生化处理、混凝反应沉淀和污泥浓缩等四部工序组成。

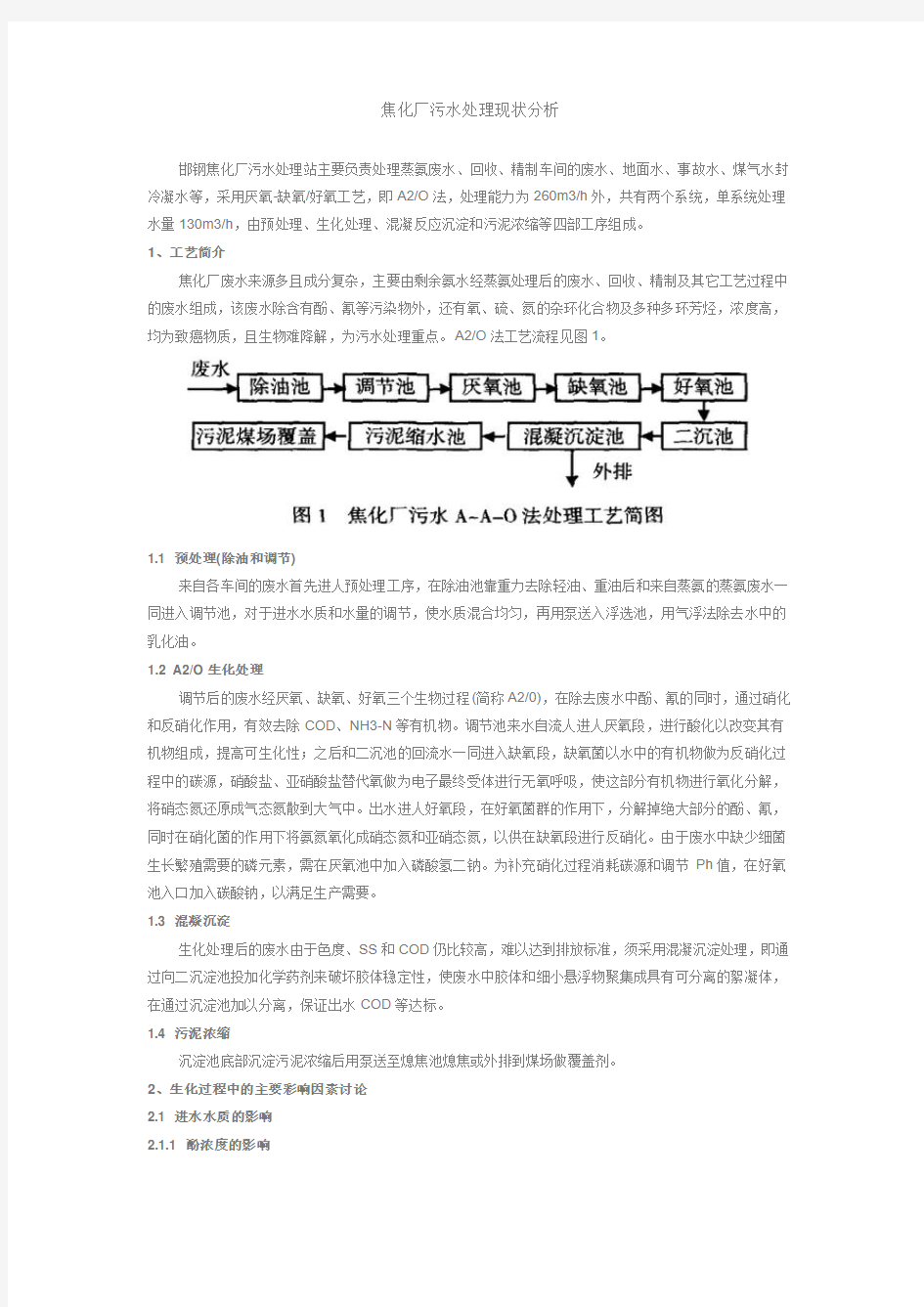

1、工艺简介

焦化厂废水来源多且成分复杂,主要由剩余氨水经蒸氨处理后的废水、回收、精制及其它工艺过程中的废水组成,该废水除含有酚、氰等污染物外,还有氧、硫、氮的杂环化合物及多种多环芳烃,浓度高,均为致癌物质,且生物难降解,为污水处理重点。A2/O法工艺流程见图1。

1.1 预处理(除油和调节)

来自各车间的废水首先进人预处理工序,在除油池靠重力去除轻油、重油后和来自蒸氨的蒸氨废水一同进入调节池,对于进水水质和水量的调节,使水质混合均匀,再用泵送入浮选池,用气浮法除去水中的乳化油。

1.2 A2/O生化处理

调节后的废水经厌氧、缺氧、好氧三个生物过程(简称A2/0),在除去废水中酚、氰的同时,通过硝化和反硝化作用,有效去除COD、NH3-N等有机物。调节池来水自流人进人厌氧段,进行酸化以改变其有机物组成,提高可生化性;之后和二沉池的回流水一同进入缺氧段,缺氧菌以水中的有机物做为反硝化过程中的碳源,硝酸盐、亚硝酸盐替代氧做为电子最终受体进行无氧呼吸,使这部分有机物进行氧化分解,将硝态氮还原成气态氮散到大气中。出水进人好氧段,在好氧菌群的作用下,分解掉绝大部分的酚、氰,同时在硝化菌的作用下将氨氮氧化成硝态氮和亚硝态氮,以供在缺氧段进行反硝化。由于废水中缺少细菌生长繁殖需要的磷元素,需在厌氧池中加入磷酸氢二钠。为补充硝化过程消耗碳源和调节Ph值,在好氧池入口加入碳酸钠,以满足生产需要。

1.3 混凝沉淀

生化处理后的废水由于色度、SS和COD仍比较高,难以达到排放标准,须采用混凝沉淀处理,即通过向二沉淀池投加化学药剂来破坏胶体稳定性,使废水中胶体和细小悬浮物聚集成具有可分离的絮凝体,在通过沉淀池加以分离,保证出水COD等达标。

1.4 污泥浓缩

沉淀池底部沉淀污泥浓缩后用泵送至熄焦池熄焦或外排到煤场做覆盖剂。

2、生化过程中的主要彩响因素讨论

2.1 进水水质的影响

2.1.1 酚浓度的影响

蒸氨后废水酚的浓度一般在400~600 mg/L,稀释到含酚200mg/L外左右时,处理效果较好。而当酚浓度在400mg/L时,经驯化后,适当增加停留时间,出水含酸仍能达到0.5mg/L以下,酚浓度与停留时间关系如表1所示。

2.1.2 氰浓度的影响

原料氨水氰含量为15~20 mg/L,蒸氨后氰含量在3~8mg/L之间。在其它参数都正常的条件下,其去除效果能保证在0.5mg/L以下,但不同氰浓度,在不同氨氮负荷下,对硝化率有一定影响,如表2所示。

从表2可看出,随氰浓度增加,硝化率有所下降,出现氰阻碍硝化的现象,随着氨氮负荷减少,硝化率受氰浓度影响也小些。

2.1.3 SCN、硫化物、对苯二酚、邻苯二酚等物质的影响

SCN在系统内做为脱氮时电子供体时,若SCN浓度小于100mg/L外时,且将污泥预先驯化,则SCN 浓度也会与其相适应。

若脱硫液混入来水中,其中的硫化物对苯二酚、邻苯二酚等物质对细菌的冲击是相当大的,明显阻碍硝化反应,出水恶劣,细菌死亡,SS、色度增加,从图2可看出随硫化物浓度增加,硝化率下降。

2.1.4挥发氨的影响

废水挥发氨含量在2000mg/L左右,经蒸氨后降为100 mg/L以下,生产实践表明,挥发氨含量对出水影响较大,见表3。

从表3可看出,当进水挥氨小于300 mg/L时,好氧池内酚氰去除效果相当好,而当挥发氨浓度大于600 mg/L时,细菌明显死亡,出SS、COD都很高,酚、氰处理效果也欠佳,另外,在挥发氨大于25 mg/L 时,硝化反应受到严重阻碍,由于硝化菌受到抑制,氨氮转化率极低,影响脱氮效果,随着挥发氨浓度小至25mg/L时,硝化率也逐渐提高。

2.1.5 有效控制进水NH3-N <150 MG/l外,原因如下:

(1) 蒸氨脱1 kgNH3-N的费用只是生化脱除lkgNH3-N的1/2。

(2)若进入生化的NH3-N浓度高,那么对其它条件的要求就相当苛刻,操作弹性小,要使出水NH3-N[小于25 mg/L,困难就很大。

2.2 回流比的影响

污水回流比一般控制在3~5倍。此时,硝态氮的脱氮率较好。若回流比过小,则硝态氮在二沉池停留时间长,会发生厌氧反硝化,产生氮气,气体附着在污泥体表,使污泥上浮,并且随水流失,使出水SS、COD增高。若回流比过大,工艺运行所需动能增大,成本提高。

2.3 pH和碱度的影响

硝化反应对值有一定要求,在最佳pH值条件下,硝化菌活性强,硝化性能好,试验得出硝化率和阳值关系如图3所示。

由图3可看出硝化反应较适宜的pH值范围7.0~8.5之间,pH值低于6时,硝化率急剧下降。

另外,通过改变碱用量,调节pH值,发现硝基氮和亚硝基氮在不同pH值下,所占硝态氮比例也不一样,见表4。

从表4可看出,pH值7.5-8.5之间对亚硝化反应较适宜,而pH在6.5-7.3之间对硝化反应较适宜。

由于脱氮反应是一个产酸、耗碱的过程,Ph值小于6.5时,硝化反就会受到抑制,因此必须补充碱度来调pH值,一般曝气池废水出口碱度控制在80~120 mg/L为宜。

2.4 DO的影响

生化过程主要发生在好氧池和缺氧池。好氧池内生化过程,需氧量包括两部分,一部分是有机物转化为只H20、C02、NH3所需氧量;另一部分是硝化过程所需氧量,包括氨氮转化为硝态氮所需氧量,及氧化有机物所需氧量和微生物内源呼吸需要的氧量。溶解氧的操作范围一般是高于含碳污水所需量的

30%^~40%就完全能满足需要。溶解氧不足就无法进行硝化反应或反应不完全;溶解氧过高,则细菌会自身氧化分解,并且也影响反硝化反应。我厂好氧池D0控制在2~5mg/L。若溶解氧低于2MG/l,36h后NH3-N 马上大幅度上升,不及时调整,系统难以维持。

缺氧池内反硝化菌属兼性菌,一般DO控制在<0.5mg/L,就能确保脱氮反应顺利进行。若缺氧系统DO>0.5mg/L外,出水NO2-、NO3-高。

2.5 温度的影响

试验表明好氧菌群适宜温度为28℃~38℃,缺氧菌群适宜温度为30℃~39℃。

2.6 停留时间(HRT)的影响

HRT越长,各出水指标越低,但氨氮达到一定时间后再无明显变化,根据该厂进水及生产设施的实际情况,生化系统的只只丁控制在49-54 h比较理想。

3、结论

该厂在经过几年的实际操作后,生物废水处理生产稳定,使焦化废水达到国家二级排放标准。记录数据如表5。

4、想法与建议

4.1混凝效果实验

为进一步净化生化后的废水水质,应模拟生产现场,进行实验室混凝效果试验,对混凝剂的各种配比进行重组和优化。这样优化后的混凝剂混凝效果会更好。从工艺上,在加药池后增设一曝气管,这样,第一可使混凝剂充分接触反应;第二增加药剂内溶解氧含量,阻止Fe3+向Fe2+的转化,氧化性提高,从而可提高COD的去除率。

4.2 剩余污泥的处理

该厂目前对剩余污泥的处理是送向熄焦池,这对焦炭质量有所影响,也影响熄焦现场生产环境。长久之计,还应选择适合污泥特点的压滤机,再配以适当的投药工艺进行污泥处理。

熄焦水、污水处理异味治理项目 技 术 方 案 目录

项目概 述 .................................................................. (1) 一企业概况................................................................... (1) 二设计依据................................................................... (1) 三设计原则................................................................... (1) 四工程范围................................................................... (1) 五技术参数、技术规范................................................................... (2) 工艺方 案 .................................................................. (3) 一项目概况................................................................... (3) 二异味治理信息................................................................... (3)

焦化厂污水处理现状及工艺指标控制 来源:中国城市污水处理网更新时间:09-12-1 15:40 前言: 焦化污水又称酚氰废水,其中除了含有大量的酚、氰、氨氮外,还有少量的如吲哚、苯并芘(a)、萘、茚等,这些微量有机物中有的已被确认为致癌物质,且不易被生物降解,这种高浓度有毒废水正是焦化厂污水处理的重点。 一、废水的来源、水量及水质 根据焦化厂煤制气生产工艺的特点,废水主要来自煤中的水份,水同煤中挥发酚一起进入煤气排送工序,煤气在冷却过程中,水和焦油形成混合冷凝液,经气液分离器和初冷器的水封排出到氨水机械化澄清槽,经澄清分离出焦油和氨水,氨水进入剩余氨水中间槽,多余的氨水送去蒸氨,形成蒸氨废水;粗苯工序在生产粗苯时形成粗笨分离水;全厂所有煤气水封直接排水;储配站煤气冷凝水;生活污水及其他废水。废水总量约为1000m3/d。工厂主要污染源的废水水量及水质见表1:(84孔/日) 表中未列出其他废水的量;工厂部分工业净废水直接外排。工厂制气车间根据生产需要,年开车率很低,且其产生的废水中污染物浓度较低,为节省能耗,工厂将这类低浓度废水循环使用。

二、污水处理工艺流程 工厂污水处理流程根据其装置及各构筑物的功能,可分为四个部分:预处理、生化处理、后处理、污泥干化。 (1)预处理 预处理保证污水水质和水量不产生大的波动,在进入生化曝气池前降低污水中的油类物质和氰化物,避免生化处理装置受油污染及高负荷冲击。预处理流程为:污水经吸水井、隔油池、二级气浮、调节池、调温池,最终进入生化曝气池。分析结果表明:重力平流式隔油池除油效率平均在60%左右,最高达88%;Ⅰ级气浮除油率达90%以上,经预处理除油后,污水中的矿物油含量小于10 mg/l,满足了生化曝气对污水中矿物油含量的要求;污水中的氰化物在Ⅰ、Ⅱ级气浮中与加入的混凝剂(聚合硫酸铁)中的Fe作用生成电离度很小的络合物 [Fe(CN)6]4-、[Fe(CN)6]3+,Ⅰ级气浮的氰化物去除率高达80%。气浮设备还能去除部分COD,但去除率不高,平均在35%左右,最低只有10%,大量COD 需要靠生化去除。污水的温度一方面靠调温池中的直接蒸汽来保证,另一方面靠热空气来保证。直接蒸汽在给污水升温的同时蒸去了污水中部分挥发性物质,如氨、挥发酚等。污水经二级增温以后,在寒冷季节,曝气池中污水温度能控制在25~35℃范围内。污水在经过上述预处理以后,水质基本能达到本工艺的生化要求,各项指标分别为:挥发酚〈300 mg/l;氰化物〈5 mg/l;氨氮500〈mg/l ;COD〈2000mg/l;温度25~35℃。 (2)生化处理 ①原理 经预处理后的焦化污水与部分生活污水在曝气池前配水井中充分均匀混合后,进入生化曝气池,按r=1:5的回流比,与处理后污水混合回流至生化曝气池的前段。污水生化采用反硝化--硝化工艺。该工艺利用亚硝酸细菌、硝酸细菌、反硝化细菌分别对氨氮、挥发酚、氰化物的氧化分解原理可用下面几式表示:NH4+-N+O2+HCO3-→C5H7O2+H2O+NO3-+H2CO3 NO2-+3H+→0.5N2+ H2O+OH- NO3-+5H+→0.5N2+2H2O+OH -

浅谈焦化厂污水处理现状及到达零排放 前言: 焦化污水又称酚氰废水,其中除了含有大量的酚、氰、氨氮外,还有少量的如吲哚、苯并芘(a)、萘、茚等,这些微量有机物中有的已被确认为致癌物质,且不易被生物降解,这种高浓度有毒废水正是焦化厂污水处理的重点。要想把这废水处理好,首先要选择先进的污水处理工艺,可靠地技术力量和严谨的在规程。 A、焦化废水生化处理 一、废水的来源、水量及水质 按产能110万吨/年焦炉计,根据焦化厂生产工艺的特点,废水主要来自剩余氨水、煤气在冷却过程中产生的混合冷凝液、焦油分离水、煤气水封排出的冷凝液、焦炉地下室煤气水封排水、烟道水、粗苯生产粗苯时产生的粗笨分离水、生活污水及其他工业废水。废水量约为100-120m3/h。 焦化主要污染源的废水水量及水质见表1:(110孔/日)

表中未列出其他废水的量;循环水排水、锅炉排水、软化水排水等,这些废水中污染物浓度较低,为节省能耗,企业大部分外排。二、污水处理工艺流程 焦化厂污水处理工艺,大都选择生物氧化法即;A/O、A2/O、A2/O2、工艺,还有在A/O工艺上增加接触氧化法、缺氧电解法等;其目的就是要把焦化废水里一些难解的生物链给解开,从而达到污水处理的效果,根据污水处理的工艺要求,污水主要装置可分为四个部分:预处理、缺氧反硝化、生化物氧化、后混凝处理、污泥处理。 (1)预处理 预处理保证污水水质和水量不产生大的波动,在污水进入缺氧反硝化前,降低污水中的油类物质和硫、氰化物,避免生化反硝化处理装置受油污染及高的有毒物质的冲击。为此预处理流程为:蒸氨废水经管道送到除油池,经过管道自流或进过吸水机抽送到调节池;生活废水经管道送到调节池,两股水在调节池内均和水样,要求水样符合进入缺氧池的指标方可进入缺氧池内。 除油池采用重力法出去污水中的重油、用气浮法出去污水里的轻油;目的是确保污水油含量在指标控制内;最终进入缺氧池。分析结果表明:重力平流式除油池除油效率平均在60%左右,最高达88%;

工业废水处理工艺 近年来,不断有新的方法和技术用于处理工业废水,但各有利弊。单纯的生物氧化法出水中含有一定量的难降解有机物,COD值偏高,不能完全达到排放标准。吸附法虽能较好地除去COD,但存在吸附剂的再生和二次污染的问题。催化氧化法虽能降解难以生物降解的有机物,但实际的工业应用中存在运行费用高等问题。本文介绍一些典型的工业废水处理工艺。 一、工业废水处理超导磁分离工艺 超导磁分离法与传统的化学法、生物法以及普通电磁体磁分离不同,不仅具有投资小、占地少、处理周期短、处理效果好等优点,还可达到普通电磁体3倍以上的磁场强度,从而提高磁分离能力,是未来极具潜在应用价值的技术。 一项超导磁体应用技术研究表明,采用超导高梯度磁分离技术可用于造纸、化工、医药工业废水的净化分离。与传统的超导磁分离技术只能分离矿物、煤、高岭土中磁性杂质不同,该技术通过预先加入改性的磁种子颗粒材料,从而分离工业废水中无磁性的有机、无机污染物,实现工业污水的达标排放。 工业废水如不达标排放,危害颇多。然而,目前使用的化学法和生物化学法存在投资大、运行成本高、反应时间长、占地面积大、效率低、能耗高等诸多问题。对于小型排污企业废水处理,这些问题则愈加突出,厂家若因建立污水处理设施投资过高,大多可能采取直排或偷排,给环境造成了更大危害。因此,开展新型、高效、低成本工业废水处理技术的研究显得重要而迫切。———技术解析——— 铁磁颗粒与污染物絮接 工业废水中一般皆为有机、无机污染物,由于这些污染物本身没有磁性,靠磁场产生的磁吸引力无法分离。研究人员设计并研制出制冷机直接冷却的超导磁体,磁场可达 3.92T。利用该超导磁体对造纸厂废水进行了磁分离处理。 实验采用预先在废水中加入经过表面等离子有机聚合改性的铁磁性颗粒并与污水中非磁性有害物质絮接,通过强磁场实现水中污染物的分离。实验结果表明,经磁分离处理的废水其COD值由起始的1780mg/L降到147mg/L,净化效果良好。 ———技术背景——— 磁分离的发展 磁分离是一种通过磁体提供的磁场吸力来实现物质分离的技术,属于物理分离法,是上世纪

焦化废水处理工程 (1)焦化废水特点 焦化废水是重污染废水,COD高达6000~8500mg/L,是典型的难处理废水,含有毒有害物质,废水冲击性强。 (2)基本工艺流程 (3)技术优势 出水水质达到国家排放标准。A/A/O+混凝沉淀+BAF工艺流程可靠,经过A/A/O+混凝沉淀之后,处理出水COD150mg/L,再经BAF,出水COD小于100mg/L,BAF 对难生化降解有机物有良好的处理效果。BAF采用酶促陶粒滤料,可提高难生化降解有机物的处理效率,是保证处理效果的关键。 (4) 沙钢集团宏发炼钢厂焦化废水处理厂工程实例 1)企业简介 江苏沙钢集团是目前国内最大的电炉钢和优特钢材生产基地、江苏省重点企业集团、国家特大型工业企业,全国最大的民营钢铁企业。其优质高线国内市场占有率35%,出口量全国第一,热轧带肋钢筋国内市场占有率10%左右。2006销售收入588 亿元,2005 荣膺“全国大中型企业自主创新能力行业十强”。中国海关发布2005 年“中国外贸进出口企业200 强”,2006 年中国企业500 强第66 位。其下属的宏发炼钢厂是集团主要的钢产品生产基地及最大的出口产品生产基地。 2)项目概况 宏发炼钢厂焦化废水处理一、二期工程配套的污水处理站,是为220 万吨/年生产能力的专用酚氰污水处理场。处理装置采用A/A/O的基本流程,配以深度处理混凝和BAF 工艺,在开工后,实际进水负荷超过设计值88%情况下,仍达到较好的出水水质状态。对高浓度、难降解的酚氰污水,采用硝化、反硝化,配以曝气生物滤池工艺后,使出水COD同样能够达标。 公司将曝气生物滤池成功运用于高浓度焦化废水处理后的把关技术,取得了理想的效果。运行表明,BAF 对出水稳定达标排放,尤其对NH3—N 和COD 的去除有着不可替代的作用。在焦化行业废水处理技术方面实现了新的突破,其优越--的处理性能得到充分的体现,在业内使用得到一致好评与推崇。

第二章方案设计 2.1 概述 2.1.1 工程概况 ****焦化污水处理工程,焦化厂在生产过程中产生有毒害污水及部分生活污水,处理后达到《炼焦生产设计技术规范》的要求,并且全部用于熄焦,不外排达到零排放。 2.1.2 设计依据 (1)****焦化厂的提供的原始资料; (2)提供每天产生的废水水质、水量等基本资料; (3)《炼焦生产设计技术规范》要求; (4)《室外排水设计规范》GBJ14-87; (5)《建筑给排水设计规范》GBJ15-88; (6)《城市区域环境噪声标准》GB3096-93; (7)《工业自动化仪表工程施工及验收规范》(GBJ93-86); (8)《给水排水工段结构设计规范》(GBJ69-84); 2.1.3 设计范围 2.1. 3.1本改造工程设计范围包括废水处理站的工艺、设备制造、安装调试、电气与自控等专业的内容。 2.1. 3.2 电线、电缆以污水处理站设备电控柜为交接点。 2.1.4 设计原则

(1)采用成熟、可靠的废水处理工艺,确保处理出水的各项指标达到国家的有关 排放标准(氰化物不能处理达标)。 (2)废水处理设施力求占地面积小,工程投资省,运行能耗低,处理费用少。 (3)废水处理设施在运行上有较大的灵活性和可调节性,以适应水质水量的变化, 同时设置事故应急排放管道,供紧急、特殊情况下使用; (4)采用性能稳定,技术先进的控制系统,主要部分实现自动化管理,减轻工人 劳动强度,使废水处理工程出水稳定,易操作,易管理,易维护。 (5)设计时充分考虑废水处理系统配套设备的减振、降噪措施,废水处理过程中 产生的剩余污泥经好氧消化稳定后浓缩处理,再经板框压滤机压成泥饼含水率低利于装运,避免产生二次污染。 2.1.5 其他配套条件 2.1.5.1 蒸氨塔(由业主委托化工设计院进行设计) 焦化废水中含有剩余氨水,废水中NH3-N 很高,必须进行蒸氨预处理,并且要加碱脱除固定氨。其目的一是为了回收剩余的NH3-N,充分利用资源;目的二是将焦化废水中的NH3-N 浓度降低至200mg/L 以下,避免对后续生化处理产生不利影响。高浓度的进水NH3-N会导致:①硝化菌负荷过高,活性受到抑制;②耗氧量大而出现供氧量不足,导致硝化过程不彻底,出水NH3-N 超标; ③为保证供氧充足而导致能耗高;④碳酸钠消耗量太大,从而导致运行成本很高。蒸氨废水中NH3-N 浓度决定于蒸氨塔的处理效率,蒸氨塔效率越高,废水中NH3-N 浓度越低,处理难度和能耗也就越低。

焦化废水处理工程技术方案 (一)工程概述 1、废水水质 3 本工程现有一套处理装置,处理量为200m/d,需要改建;另外增加马上需要投 3 产的二期工程,新建一套废水处理装置,处理废水量为200m/d,合计废水总量3 为400m/d。 表-1焦化废水水质(单位为mg/L) 污染指标COD NH-N SS PH备注 Cr3 原废水35002003309 2、水质排放要求

根据上海市污水综合排放标准二级标准,废水处理后需达到的排放标准如表-2所示: 表-2废水处理排放标准(除温度、pH外,其余单位为mg/L) 污染指标COD Cr NH3-N SS pH备注 排放标准150252006~90.5(二)废水处理工艺 1、工艺流程 本改扩建工程包括原有系统改造及新建两部分。根据上海焦化有限公司废水处理的成果,结合原有的废水处理工艺,新扩改工程采用A1-A2-O生物膜工艺。尽量不改变已有废水处理设施的功能和结构,充分利用已有废水处理构筑物的处理能力,对老系统进行改造,在原有的 A/O系统基础上增加一个厌氧酸化池,即改为A1-A2-O生化系统。新建一套A1-A2-O生化系统,两套系统各承担一半的处理水量。 整个废水处理改扩建工程工艺流程图(略) 2、工艺流程说明 01)从各车间出来的生产废水及生活污水统一进入调节池,调节池的主要作用是均衡废水的水质和水量,保证后续生化处理设施运行的稳定性。由于废水的含磷量极少,故在调节池中加入磷营养盐,提供微生物所需的营养。 02)调节池出来的废水由两台泵分别提升至新老两套A1-A2-O生化系统,在生化处理系统中,废水的降解过程如下: a.焦化废水首先进入厌氧酸化段。在该段,废水中的苯酚、二甲酚以及喹啉、异喹啉、吲哚、吡啶等杂环化合物得到了较大的转化或去除,厌氧酸化段的设置对于复杂有机物的转化与去除是十分有利的。因此,废水经过厌氧酸化段后水质得到了很好的改善,废水的可生化性较原水有所提高,为后续反硝化段提供了较为有效的碳源。

焦化废水处理技术- 污水处理 【摘要】鉴于焦化厂的废水中存在有多种有毒物质,而且对生态环境、社会、人类、农业都具有十分巨大的危害,如果这些废水不经任何处理而直接排放到外界的话,对于整个生态环境都会形成极大的危害,本文结合焦化厂废水处理中的实际状况,提出加强废水处理管理工作的建议。 【关键词】有机工业焦化废水氨氮类物质 焦化废水中存有大量的有机物质,同时这些物质中多数是具有危害和毒性的,这其中主要有酚类、氰化物、硫胺类物质、氨氮类物质、焦油、BOD5等多种有机物,废水中这些有机物指标超高会直接影响人类的生存环境。 近年来随着我国科学技术的不断进步和研发力度的加大,在一些项目建设上给与一些试验的发展,从科研投入方面给与更多的实践的指导,这些都是在很大程度上提供宝贵的实践经验。但是在诸多的技术上,消除氨氮类物质和CODCr都存在着难以解决的技术难题,这些问题在业内已经形成一种共识,已成为制约行业发展的一个瓶颈。在目前的两阶段处理方案中,如何更好的实施废水处理工作,关键是废水能否进入到深度处理阶段,一方面有些指标的检测就需要做到控制在一定范围内,如CODCr要在达到国家排放标准上的指标,目前为200mg/L;另一方面氨氮类物质处理的问题上,焦化废水本身氨氮类物质含量较高,同时在废水处理各个环节中又有大量的氨类有机物质产生,如在一些过程中部分有机物质中也会合成这种氨氮类物质,这

就大大的增加了除去氨氮类物质的难度。随着国家对于环境保护政策的相继提出,相关部门也将会给出更多更严格的有机物排放指标的要求,这些无疑会督促焦化厂加大污水处理力度,针对厂内氨氮类物质的排放要求作出新的调整,并且订制有关的解决策略,进而完成技术实施。 1 焦化废水的来源 焦化厂废水的来源主要是针对煤炭加工处理过程中各个环节中,所出现的一些问题进行综合阐述。 废水产生主要是集中在几个部分:一个是除尘部分,在备煤环节中需要对煤炭除尘,在此处形成一定量的除尘污水;同时在焦炭处理的过程中,推焦环节中也会出现一部分除尘污水。另一个是炼焦化学产品之一――焦油加工部分,其一是焦油氨水分离环节中,剩余的氨水可以利用,但是大多数会成为了废水的来源,其二在进行焦油的深加工环节中,出现的焦油精制分离水,也会成为废水的一部分,其三是在进行焦油深加工处理过程中出现的苯类物质,该类物质对于环境有极高的破坏力,加之生产中对于这部分物质要进行不断的提纯和冶炼,不仅需要耗掉大量的水资源,而且会形成了污水,其四是对于粗苯之后的精苯物质的加工,如古马隆的生产,此环节需要更多的水来过滤和处理,自然也会成为一个大量污水的来源。再一个是煤气加工部分,焦炉煤气的制冷环节中需要大量冷水,随之就产生了煤气初冷水和煤气终冷污水,同时对于煤气需要进一步提炼,经由管道处理,将形成的煤气进行不断地加工处理,此操作需要用水将对应的煤气管

焦化废水处理工艺流程及特点 焦化废水特点: 焦化废水所含污染物包括酚类、多环芳香族化合物及含氮、氧、硫的杂环化合物等,是一种典型的含有难降解的有机化合物的工业废水。焦化废水中的易降解有机物主要是酚类化合物和苯类化合物,砒咯、萘、呋喃、眯唑类属于可降解类有机物。难降解的有机物主要有砒啶、咔唑、联苯、三联苯等。焦化废水的水质因各厂工艺流程和生产操作方式差异很大而不同。一般焦化厂的蒸氨废水水质如下:CODcr3000-3800mg/L、酚600-900mg/L、氰10mg/L、油50-70mg/L、氨氮300mg/L 左右。 焦化废水处理: 预处理 生物处理前的预处理方法通常是物理和化学方法,如气浮法、吹脱法、混凝沉淀法、折点氯化法等,主要目的是使二级生化处理工艺的进水达到可生化处理的范围。在预处理工艺中,吹脱法主要是用于蒸氨,气浮法用于除油 生物处理 SDN工艺 SDN(强化反硝化/硝化)工艺是先进的生物脱氮技术应用到焦化废水治理领域的一种生物处理工艺,使氨氮和COD去除率达到90~96%以上,比较以往的治理工艺,SDN具有系统适应能力强,运行稳定、操作简单、成本低、去除污染物范

围广的特点。废水经处理,回用于熄焦、洗煤等,大大减少新鲜水的用量,既减少了污染物排放总量,又能节约用水,具有明显的经济效益。 SDN焦化废水处理工艺由预处理、生物处理、深度处理、污泥处理四工段组成,功能分区清晰,便于操作管理。其中生化处理段采用由强化缺氧和好氧两部分组成的SDN工艺。该工艺氨氮和COD去除率达到90~96%以上,彻底解决了传统处理工艺中氨氮、COD去除率低下,生化系统不稳定,投资和运行成本据高不下等难题。 HSB工艺 HSB(High Solution Bacteria)是高分解力菌群的英文缩写,是由100多种菌种组成的高效微生物菌群,其中47种经中国台湾经济部标准局的专利认可,专门应用于废水处理。根据不同废水水质,对微生物筛选及驯化,针对性的选择多种微生物组成的菌群并将其种植在废水处理槽中,通过对微生物生长不息、周而复始的新陈代谢过程,分解不同污染物形成相互依赖的生物链和分解链,突破了常规细菌只能将某些污染物分解到某一中间阶段就不能进行下去的限制。其最终产物为CO、H2O、N2等,达到废水无害化的目的。该技术具有以下优点:Ⅰ.HSB技术对COD、NH 3-N等降解性能好,经投加HSB菌种后不仅COD、NH3-N 能达标排放,酚、氰等也有较大的降解; Ⅱ.投资费用少。由于HSB高效菌种能够有效的处理高浓度COD及NH3-N,可将原活性污泥法的气浮除油出水直接进入HSB处理装置,不再添加稀释水。不仅减少处理设施容积,减少占地面积,而且节省大量水资源;

焦化一期工艺流程简介

焦化厂一期年产200万吨焦化项目介绍 一、2012年焦化厂产品生产计划及产率 单位产品名称产量计划产率(%) 焦化厂 焦炭200(万吨) 焦油99998吨5% 硫磺2873吨0.15% 硫铵14363吨0.75% 粗苯27194吨 1.42 供甲醇煤气量55000(万m3/h) 二、焦化厂产品质量指标 单位产品指标项目质量指标合格率 焦化厂二级冶 金焦 合 格 率 灰分≤13.5% 100% 挥发份≤1.8% 硫分≤0.80% 反应后强度≥55% 100% 冷强度合格率 M40≥80% 100% M25≥88% 100% M10≤7.5% 100% 80焦 合 格 率 灰分≤18.1% 100% 挥发份≤1.8% 硫分≤1.0% 固定碳合格率≥80% 100% 冷强度合格率 M40≥78% 100% M25≥88% 100% M10≤7.5% 100% 焦炭质 量区间 控制 班次灰分控制区间合 格率 12.9%~13.5% ≥95.0% 17.5%~18.1% ≥90.0% 焦炭水分≤8% 超水扣吨煤焦油合格率100% 硫酸铵合格率100% 粗苯合格率100% 焦炭各 粒级产 率 二级焦 40以上占比≥73.5% 10mm以下占比≤5.0% 80焦 25以上占比≥93.5% 10mm以下占比≤5.0% 焦炉煤 气 硫化氢含量≤150mg/NM3 ≥96% 氨含量≤40mg/NM3 苯含量≤4000mg/NM3 焦油/粉尘含量≤50mg/NM3 氧含量≤0.7%(体积)

三、焦化厂主要工艺流程介绍: 焦化厂由6个车间组成,包括4个生产车间:备煤车间、炼焦车间、化产车间(煤气净化车间)、污水处理车间,两个辅助车间:储运车间、机修车间。 1、备煤工艺 备煤工艺为先配煤后粉碎工艺;该工艺是将原料煤按一定比例配合后再进行粉碎的工艺。外购的炼焦精煤由汽车运来后自卸于受煤坑,经受煤坑下叶轮给煤机将精煤给入煤1带式输送机, 再经煤2带式输送机将煤送入堆取料机,把煤堆入精煤储场。自洗煤厂的炼焦精煤由皮带通廊送来,由煤3带式输送机将煤送入堆取料机,把煤堆入精煤储场。两种来煤方式均可不落煤场直接经煤4带式输送机把煤送往配煤仓。煤场采用不同每种轮流上煤。上煤时,由堆取料机取煤,经堆取料机主皮带、煤4带式输送机,转运至可逆带式输送机。由可逆带式输送机将煤送入可逆配仓带式输送机,卸入配煤仓。煤仓后设计为双系列。配煤仓下设电子自动配料秤,将各种煤按相应的配合比例配送到仓下的备1带式输送机,除铁后,送入可逆反击锤式破碎机,煤被破碎至<3mm占82%以上后,经备2、备3、备4、备5带式输送机,送入1#煤塔内;另一系列配送至仓下的备6带式输送机,除铁后,送入可逆反击锤式破碎机,煤被破碎至<3mm占82%以上后,经备7、备8、备9、备10、带式输送机,送入2#煤塔内,供焦炉使用。

目录 1.本次课程设计要达到的目的 (2) 2.本课程设计课题的内容和要求(包括原始数据、设计参数、设计要求等) (2) 3.对本课程设计成果的要求(包括课程设计计算说明书,图纸,要求) (2) 4.废水水质和工艺流程的选择 (3) 4.1 废水的来源 (3) 4.2 方案的确定 (3) 4.3工艺流程 (3) 4.4 工艺主体流程的说明 (4) 4.5 主体构筑物的说明 (4) 4.6 设计工艺的出水水质 (6) 5.主体工艺(A/O 工艺)的设计计算 (7) 5.1 A/O 工艺设计规定 (7) 5.2 A/O 工艺设计计算 (7) 5.2.1 BOD 污泥负荷 (7) 5.2.2 污泥指数 (8) 5.2.3 回流污泥浓度 (8) 5.2.4 污泥回流比 (8) 5.2.5 曝气池内混合液污泥浓度 (8) 5.2.6 内回流比 (8) 5.2.7 生化反应池的有效容积 (8) 5.2.8 按推流式设计,确定反应池的主要尺寸 (8) 5.2.9 污水停留时间 (9) 5.2.10 廊道的布设 (9) 5.2.11 缺氧池设备选择 (10) 5.2.12 每日产生的剩余污泥干量)/(d kg W 及其容积量)/(3d m q (10) 5.2.13 污泥龄 (11) 5.2.14 曝气系统需氧量 (11) 5.2.15 曝气管道需氧量的计算 (11) 5.2.16 各个污水管道的计算 (13) 5.2.17 空气管计算 (14) 5.2.18 出水堰的设计 (15) 6.实际工艺尺寸汇总 (15) 6.1 反应池尺寸 (15) 6.2廊道尺寸 (15) 6.3空气管的设计 (15) 6.4厌氧池孔洞的设计 (16) 7. 工艺的平面布置及A/O 工艺流程图 (16) 8. 分析与探讨 (16) 9.小结与感悟 (16) 10.主要参考文献 (17)

毕业设计 小型焦化厂废水处理工艺设计 摘要:焦化污水中含有大量的氨氮以及多种有毒的有机化合物,如多环芳烃等成分复杂的化合物。从组成成分上讲,焦化污水必然会造成环境污染、影响人体健康。处理焦化污水的方法有许多,生物法以其在经济上可行性较好的特点而得到广泛应用。本文为小型焦化厂污水处理工程工艺设计。该工程,规模为5000m3/d。污水处理流程为:进厂污水从泵房到脱酚塔,然后流入隔油池,隔油池出水进入气浮池,出水进入水解酸化池,出水进入A/OO反应池,再进入二次沉淀池,二次沉淀池出水进入混凝沉淀池,最后出水。污泥的流程为:从二次沉淀池以及混凝沉淀池排出的剩余污泥进入污泥浓缩池,再进入污泥脱水间,经干化处理后外运处置。污水处理后的出水应达到《钢铁工业水污染物排放标准》(GB13456—92)中焦化行业二级标准。选择A/OO工艺处理焦化污水,在脱氮方面的效率要明显高于SBR法以及CASS氧化沟等方法。 关键词:A/OO工艺,焦化污水,脱氮

The design of small coking wastewater treatment process [Abstract] Coking wastewater contains a large amount of ammonia and a variety of toxic organic compounds, such as polycyclic aromatic hydrocarbons and other components of complex compounds. In terms of composition, coking wastewater is bound to cause environmental pollution and affect human health. There are many ways to the treatment of coking wastewater. the biological method has been widely used for its better characteristics of the economic feasibility. This article is for the design of small coking wastewater treatment engineering process. The scale of the project is 5000 m3/d. Sewage treatment process is as follows: Into the factory sewage from the pumping station to the phenol removal by the tower, and then flows into the grease trap, grease trap water into the flotation tank, the effluent into the pool acid hydrolysis, and water into the A / OO reaction cell, and then enter the secondary sedimentation tank, secondary sedimentation tank into the coagulation and sedimentation, and the final effluent. Sludge process: the excess sludge discharged from the secondary settling tank, as well as coagulation and sedimentation into the sludge thickener, and then into the sludge dewatering, then to disposal after dry processing. The treated sewage water should reach the steel industry water pollutant emission standard (GB13456-92) in two coking industry standard. Select A / OO process to dealing coking wastewater in the efficiency of denitrification was significantly higher than the SBR and CASS oxidation ditch. Key words: A / OO process, coking wastewater , denitrification

焦化废水处理工艺综述 张玉婷 摘要:焦化废水成分复杂,有酚类、多环芳香族化合物及含氮、氧、硫的杂环化合物等污染物,是一种较难处理的工业废水。本文主要介绍了近年来焦化废水的一些新工艺的开发和应用,包括预处理,常见组合工艺和深度处理技术。 关键词:焦化废水;组合工艺;深度处理 Summary of Coking Wastewater Process Y uting Chan Abstract:There are many pollutants in coking wastewater, such as phenols, polycyclic aromatic hydrocarbons, and heterocyclic compound containing nitrogen, oxygen and sulfur, which makes the coking wastewater hard to degrade. This article mainly introduced some new process in development and application of coking wastewater in recent years, including pretreatment,the common combined process and depth processing. Key word:Coking wastewater; combined process;depth processing 1、引言 焦化废水是炼焦、煤气净化及副产品回收过程中产生的废水。其污染物组成复杂、浓度高、毒性大,是一种典型的含难降解有机污染物的工业废水。这种废水主要来源于剩余氨水、粗苯分离水、终冷富余水、焦油分离水四部分[1,2]。废水量大、水质成分复杂,除含有高浓度的酚、氰、油、氨氮等物质外,还含有喹啉类、苯类及其衍生物等多环或杂环类化合物。污染物形成的色度高,在水中以真溶液或准胶体的形式存在,性质非常稳定,COD及色度去除困难。 随着环保意识的不断强化,国家已把“节能减排”工作提上了重要的议事日程,并提出严格要求。在《污水综合排放标准》(G8979—96)中规定,外排污水中的氨氮质量浓度小于15mg/L,对排入重点保持水域的具有致癌性的BAP一类污染物要求小于30mg/L由于焦化污水中大量存在氨氮及一些致癌性芳烃及稠环芳烃,其超标排放将对环境造成严重污染。因此,开发经济有效的焦化污水净化技术是当务之急。

某大型焦化厂污水处理设计 方案 第一节设计依据、特点和围、规模 1、设计依据 业主提供的水质、水量资料及图纸资料。 国家GB8978-96《污水综合排放标准》 CJ25.1-89《生活杂用水水质标准》 GB13456-92《钢铁工业水污染物排放标准》 YB9069-96《炼焦工艺设计技术规定》 GB5084-92《农田灌溉水质标准》 GB11607-89《渔业水质标准》 GB12348《工业企业厂界噪声标准》 GBJ14-87《室外排水设计规》 GBJ9-87《建筑结构荷载设计规》 GBJ69- 84《给水排水工程结构设计规》 GB50055-93《通用用电设备配电设计规》 GBJ7-89《建筑地基基础设计规》 GBJ10-89《混凝土结构设计规》 GB/T19249-2003《反渗透水处理设备标准》 CJ/T 170-2002《超滤水处理设备》 HG/T20653-1998《化工企业化学水处理设计技术规定》 GB50109-2006《工业用水软化除盐水设计技术规》

HG20538-92《衬塑(PP.PE.PVC)钢管和管件》 《炼油企业污水回用技术管理导则》(试行) 《石油化工污水处理设计规》 SH3095-2000 其他相关的设计规 2、设计特点和围、规模 (1)设计围: 本方案设计主要容包括污水处理厂设计、编制工程概算及项目成本分析。具体容如下: a 废水处理厂总平面图合理布置设计 b 污水处理厂污水处理工艺的设计 c 污水处理厂构筑物、建筑物设计 d 污水处理厂设备定型、电气和仪表、自动控制设计 e其他配套设施设计(消防、照明、道路及绿化等) f编制工程概算及项目成本分析等 本工程初步设计应符合国家及地方的有关法规、政策要求,符合工厂总体规划的要求,彻底解决工厂污水排放对环境的污染问题。污水经处理后出水水质应达到国家GB8978-1996《污水综合排放标准》I级排放标准的要求。(2)设计特点 a、污水处理厂总图布置要求紧凑、合理、管理方便、占地面积小。 长(115m )×宽(60m )=6900 m2 b、运行费用低:我公司工艺采用: 预处理(隔油+气浮)+生化处理(A2O2)+生化后处理+深度处理 该工艺整个生化系统一次提升,采用重力流,能耗低,回流系统采用气提方式,节省电耗。 c、采用高效微生物菌种,脱色效果好 d、生化处理(A2O2)总生化停留时间长,出水效果好停留时间: 厌氧30+好氧30+缺氧20+二级好氧25=105小时 e、该工艺经二次反硝化脱氮,氨氮、总氮去除率可达95%以上。

焦化厂污水处理现状及工艺指标控制 前言: 焦化污水又称酚氰废水,其中除了含有大量的酚、氰、氨氮外,还有少量的如吲哚、苯并芘(a)、萘、茚等,这些微量有机物中有的已被确认为致癌物质,且不易被生物降解,这种高浓度有毒废水正是焦化厂污水处理的重点。 一、废水的来源、水量及水质 根据焦化厂煤制气生产工艺的特点,废水主要来自煤中的水份,水同煤中挥发份一起进入煤气排送工序,煤气在冷却过程中,水和焦油形成混合冷凝液,经气液分离器和初冷器的水封排出到氨水机械化澄清槽,经澄清分离出焦油和氨水,氨水进入剩余氨水中间槽,多余的氨水送去蒸氨,形成蒸氨废水;粗苯工序在生产粗苯时形成粗笨分离水;全厂所有煤气水封直接排水;储配站煤气冷凝水;生活污水及其他废水。废水总量约为1000m3/d。工厂主要污染源的废水水量及水质见表1:(84孔/日) 污染源水量(m3/h)水质 酚(mg/l)氰(mg/l)氨氮(mg/l)CODcr (mg/l) 蒸氨废水2~3 400~1200 15~40 500~1200 5000~ 15000 粗笨分离水~2 20~120 5~80 10~50 500~5000 煤气水封水 1 1200~1700 10~30 500~600 5000~ 6000 储配冷凝水0.5 m3/d 40~70 10~30 15000~20000 5000~ 12000 生活污水3~4 〈1 〈1 〈100 60~200 表中未列出其他废水的量;工厂部分工业净废水直接外排。工厂制气车间根据生产需要,年开车率很低,且其产生的废水中污染物浓度较低,为节省能耗,工厂将这类低浓度废水循环使用。 二、污水处理工艺流程 工厂污水处理流程根据其装置及各构筑物的功能,可分为四个部分:预处理、生化处理、后处理、污泥干化。 (1)预处理 预处理保证污水水质和水量不产生大的波动,在进入生化曝气池前降低污水中的油类物质和氰化物,避免生化处理装置受油污染及高负荷冲击。预处理流程为:污水经吸水井、隔油池、二级气浮、调节池、调温池,最终进入生化曝气池。分析结果表明:重力平流式隔油池除油效率平均在60%左右,最高达88%;Ⅰ级气浮除油率达90%以上,经预处理除油后,污水中的矿物油含量小于10 mg/l,满足了生化曝气对污水中矿物油含量的要求;污水中的氰化物在Ⅰ、Ⅱ级气浮中与加入的混凝剂(聚合硫酸铁)中的Fe作用生成电离度很小的络合物

焦化废水是煤在高温干馏过程中以及煤气净化、化学产品精制过程中形成的废水,其中含有酚、氨氮、氰、苯、吡啶、吲哚和喹啉等几十种污染物,成分复杂,污染物浓度高、色度高、毒性大,性质非常稳定,是一种典型的难降解有机废水。它的超标排放对人类、水产、农作物都构成了很大危害。如何改善和解决焦化废水对环境的污染问题,已成为摆在人们面前的一个迫切需要解决的课题。 目前焦化废水一般按常规方法先进行预处理,然后进行生物脱酚二次处理。但是,焦化废水经上述处理后,外排废水中氰化物、COD 及氨氮等指标仍然很难达标。针对这种状况,近年来国内外学者开展了大量的研究工作,找到了许多比较有效的焦化废水治理技术。这些方法大致分为生物法、化学法、物化法和循环利用等4类。 1 生物处理法 生物处理法是利用微生物氧化分解废水中有机物的方法,常作为焦化废水处理系统中的二级处理。目前,活性污泥法是一种应用最广泛的焦化废水好氧生物处理技术。这种方法是让生物絮凝体及活性污泥与废水中的有机物充分接触;溶解性的有机物被细胞所吸收和吸附,并最终氧化为最终产物(主要是CO2)。非溶解性有机物先被转化为溶解性有机物,然后被代谢和利用[1]。基本流程如图1所示。 图1 生物处理法基本流程 但是采用该技术,出水中的CODCr、BOD5、NH3-N等污染物指标均难于达标,特别是对NH3-N污染物,几乎没有降解作用。近年来,

人们从微生物、反应器及工艺流程几方面着手,研究开发了生物强化技术:生物流化床,固定化生物处理技术及生物脱氮技术等。这些技术的发展使得大多数有机物质实现了生物降解处理,出水水质得到了很大改善,使得生物处理技术成为一项很有发展前景的废水处理技术。合肥钢铁集团公司焦化厂、安阳钢铁公司焦化厂、昆明焦化制气厂采用A/O(缺氧/好氧)法生物脱氮工艺,运行结果表明该工艺运行稳定可靠,废水处理效果良好,但是处理设施规模大,投资费用高。上海宝钢焦化厂将原有的A/O生物脱氮工艺改为A/OO工艺,污水处理效果优于A/O工艺[2],运行成本有所降低,效果明显。 总的来看,生物法具有废水处理量大、处理范围广、运行费用相对较低等优点,改进后的新技术使焦化废水处理达到了工程应用要求,从而使得该技术在国内外广泛采用。但是生物降解法的稀释水用量大,处理设施规模大,停留时间长,投资费用较高,对废水的水质条件要求严格,废水的pH值、温度、营养、有毒物质浓度、进水有机物浓度、溶解氧量等多种因素都会影响到细菌的生长和出水水质,这也就对 操作管理提出了较高要求。 2 化学处理法 2.1催化湿式氧化技术 催化湿式氧化技术是在高温、高压条件下,在催化剂作用下,用空气中的氧将溶于水或在水中悬浮的有机物氧化,最终转化为无害物质N2和CO2排放。该技术的研究始于20世纪70年代,是在

焦化厂可分为独立焦化厂(煤气厂)和钢铁、化肥等联合企业的焦化厂两种形式,其规模从几万吨、几十万吨/年到几百万吨/年大小不等。 1 焦化废水的来源、特点及处理方式: 1.1 废水来源: 焦化生产过程中排放出大量含酚、氰、油、氨氮等有毒、有害物质的废水。焦化废水主要来自炼焦和煤气净化过程及化工产品的精制过程,其中以蒸氦过程中产生的剩余氨水为主要来源。蒸氨废水是混合剩余氨水蒸馏后所排出的废水。剩余氨水是焦化厂最重要的酚氰废水源,是含氨的高浓度酚水,由冷凝鼓风工段循环氨水泵排出,送往剩余氨水贮槽。剩余氨水主要由三部分组成:装炉煤表面的湿存水、装炉煤干馏产生的化合水和添加入吸煤气管道和集气管循环氧水泵内的含油工艺废水。剩余氨水总量可按装炉煤14%计。剩余氨水在贮槽中与其它生产装置送来的工艺废水混合后,称为混合剩余氨水。混合剩余氨水的去向,有的是直接蒸氨,有的是先脱酚后蒸氨,有的是与富氨水合在一起蒸氨,还有的是与脱硫富液一起脱酸菜氨,脱酸蒸氨前要进行过滤除油。焦化厂还含一些其它废水,其所占比例不大,污染指标也较低,这里就不介绍了。 1.2 废水特点 焦化废水所含污染物包括酚类、多环芳香族化合物及含氮、氧、硫的杂环化合物等,是一种典型的含有难降解的有机化合物的工业废水。焦化废水中的易降解有机物主要是酚类化合物和苯类化合物,砒咯、萘、呋喃、眯唑类属于可降解类有机物。难降解的有机物主要有砒啶、咔唑、联苯、三联苯等。 焦化废水的水质因各厂工艺流程和生产操作方式差异很大而不同。一般焦化厂的蒸氨废水水质如下:CODcr3000-3800mg/L、酚600-900mg/L、氰10mg/L、油50-70mg/L、氨氮300mg/L左右。如果CODcr按3500mg/L计,氨氮按280mg/L计,则每吨焦炭最少可产生0.65kgCODcr和0.05kg氨氮,全国机焦产量为7000万吨,则每年可产生45500吨CODcr和3500吨氨氮,如果污水不处理,将对环境造成多么大的污染。 1.3 废水处理方式 目前焦化厂废水处理有多种方式,首要方式应将焦化废水处理综合考虑。如建厂时选择厂址就应论证废水处理方案,充分考虑厂址的上、下游及周围的情况,不要设在给水水源附近和有特殊要求的地方;能否将经处理后的水送附近洗煤厂、钢铁厂的综合废水处理厂、城市污水处理厂,使废水处理方案更趋合理也是必须考虑的问题。 其次是废水处理不能单一考虑,而应与煤气净化工艺等统一考虑设计方案。从产生废水的装置开始处理,每道工序均按要求设计,减轻最终废水处理装置的负担。如上海宝钢三期工程将蒸氨工段与废水处理合并为一个车间,使真能达标排放。 将处理后的废水尽量在厂内利用,如送作熄焦补充水、除尘补充水、煤场洒水等,从而减少外排水量,同时采取措施防止对环境及设备产生不良影响。 2 焦化废水处理的几种常规方法和其装备水平 2.1 焦化废水处理的发展概况 我国焦化废水处理自五十年代起的发展过程,是一个从无到有、逐步提高、逐步完善的过程。五十、六十年代处于低水平阶段,仅有几个大型焦化厂对酚水进行简易的机械处理。如鞍钢化工总厂、包钢焦化厂等,仅设有平流沉淀池或圆形带刮泥机的沉淀池去除浮油和重油,处理后将部分酚水送去作熄焦补充水。进入七十年代后,运用了国内外的生化技术,在首钢焦化厂兴建了生物脱酚装置,同时一批大、中、小型焦化厂都相继设立了生物脱酚装置,当时的重点是脱酚,处理方式和流程也比较简单。 一九七八年改革开放到八十年代又为一个阶段。当时由于国家对环保工作的重视,使焦化废