第10章装配设计

10.1 上机指导

10.1.1 物质动力

物质动力是以现实的方式查看装配体零部件运动的方法之一。启动物质动力功能后,拖动一个零部件时,此零部件就会向其接触的零部件施加作用力,并使接触的零部件在所允许的自由度范围内。物质动力可以在整个装配体范围内应用,拖动的零部件依次可以顺次推动一个零部件向前移动,继而推动另一个零部件移动。

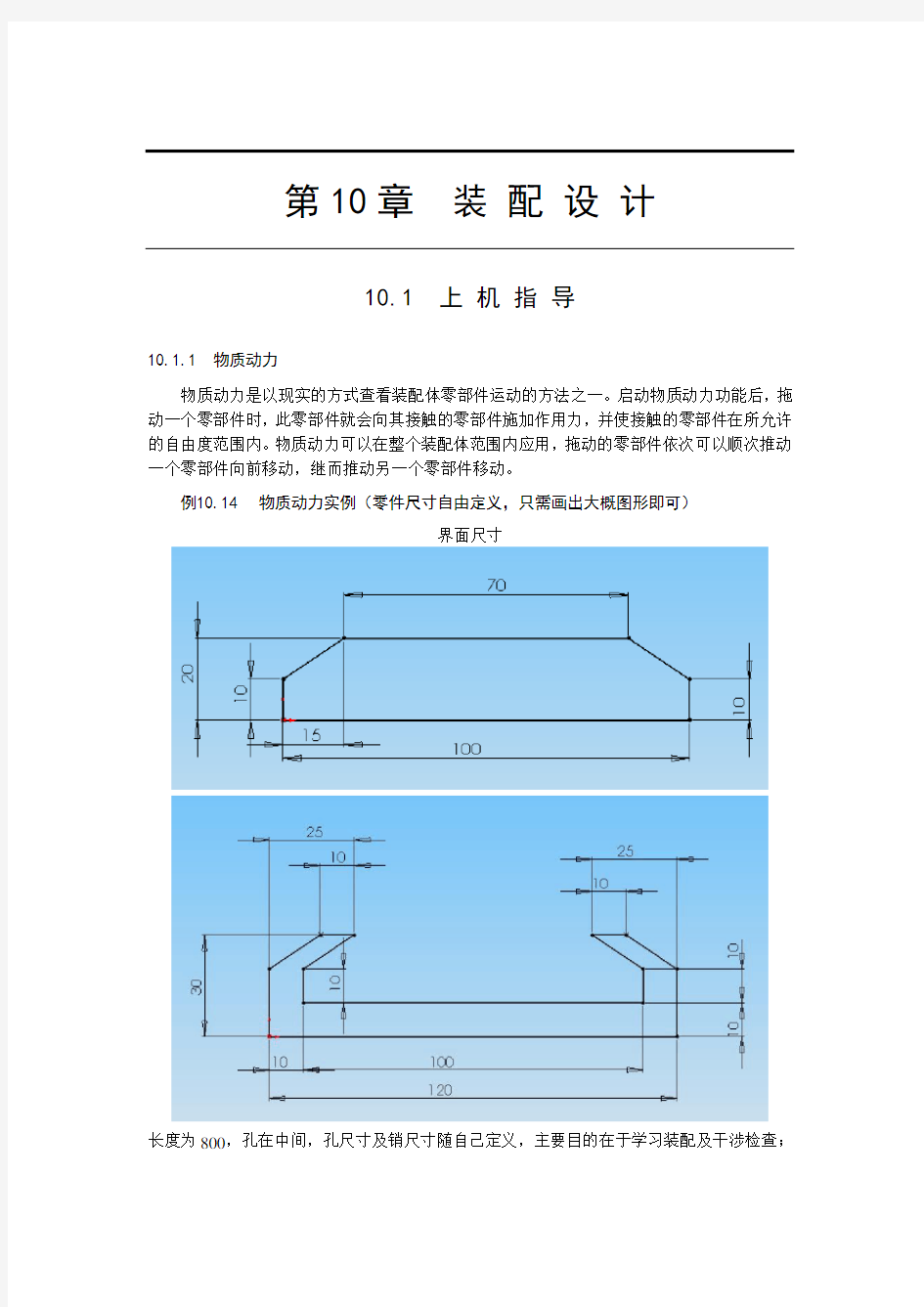

例10.14物质动力实例(零件尺寸自由定义,只需画出大概图形即可)

界面尺寸

长度为800,孔在中间,孔尺寸及销尺寸随自己定义,主要目的在于学习装配及干涉检查;

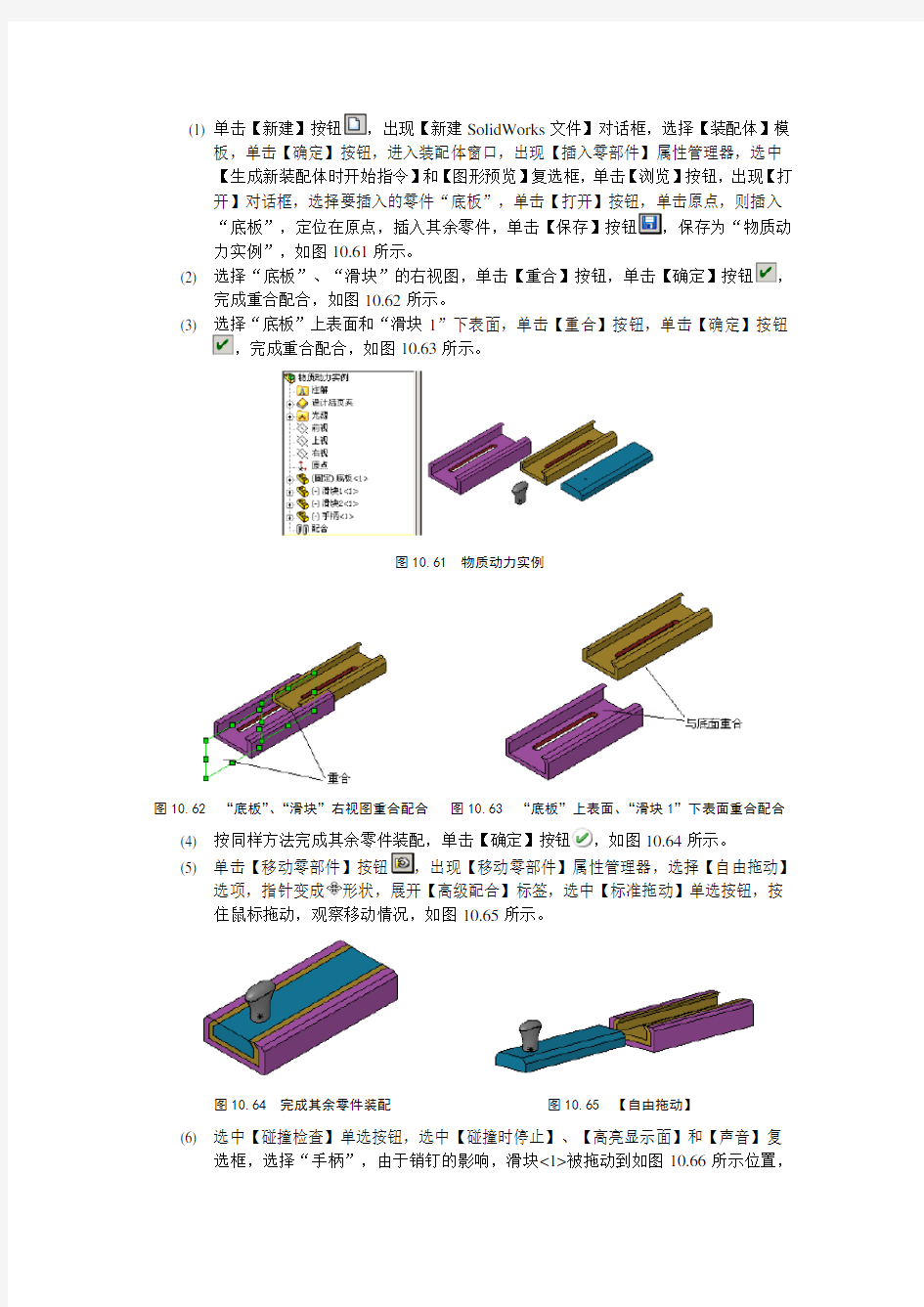

(1)

单击【新建】按钮,出现【新建SolidWorks文件】对话框,选择【装配体】模

板,单击【确定】按钮,进入装配体窗口,出现【插入零部件】属性管理器,选中

【生成新装配体时开始指令】和【图形预览】

复选框,单击【浏览】按钮,出现【打

开】对话框,选择要插入的零件“底板”,单击【打开】按钮,单击原点,则插入

“底板”,定位在原点,插入其余零件,单击【保存】按钮,保存为“物质动

力实例”,如图10.61所示。

(2) 选择“底板”、“滑块”的右视图,单击【重合】按钮,单击【确定】按钮,

完成重合配合,如图10.62所示。

(3) 选择“底板”上表面和“滑块1”下表面,单击【重合】按钮,单击【确定】按钮

,完成重合配合,如图10.63所示。

图10.61 物质动力实例

图10.62 “底板”、“滑块”右视图重合配合图10.63 “底板”上表面、“滑块1”下表面重合配合

(4) ,如图10.64所示。

(5) 单击【移动零部件】按钮,出现【移动零部件】属性管理器,选择【自由拖动】

选项,指针变成形状,展开【高级配合】标签,选中【标准拖动】单选按钮,按

住鼠标拖动,观察移动情况,如图10.65所示。

图10.64 完成其余零件装配图10.65 【自由拖动】

(6) 选中【碰撞检查】单选按钮,选中【碰撞时停止】、【高亮显示面】和【声音】复

选框,选择“手柄”,由于销钉的影响,滑块<1>被拖动到如图10.66所示位置,

停止并发出“叮铛”声。

(7) 选中【物质动力】单选按钮,选择“手柄”,在零件上出现一个符号,这个符

号代表质量中心。拖动“手柄”,当“滑块<1>”移动到槽尾部时,“滑块<1>”

将拖动“滑块<2>”同时移动,直到“滑块<2>”零件到达“底板”槽的尾部,发

生碰撞时停止,如图10.67所示。

图10.66 碰撞时停止

图10.67 物质动力

10.1.2 对称配合

对称配合强制使两个相似的实体相对于零部件的基准面或平面或装配体的基准面对称。

例10.15 对称配合实例(零件尺寸自由定义,只需画出大概图形即可)

(1) 单击【新建】按钮,出现【新建SolidWorks文件】对话框,选择【装配体】模

板,单击【确定】按钮,进入装配体窗口,出现【插入零部件】属性管理器,选择

【生成新装配体时开始指令】和【图形预览】选项,单击【浏览】按钮,出现【打

开】对话框,选择要插入的零件“底板”,单击【打开】按钮,单击原点,则插入

“底板”,定位在原点,插入其余零件,单击【保存】按钮,保存为“对称和

限制实例”,如图10.68所示。

(2) 单击【配合】按钮,出现【配合】属性管理器,分别选择“滚柱面”、“底座

圆弧面”,单击【同轴心】按钮,单击【确定】按钮,完成同轴心配合,单击

【确定】按钮10.69所示。

(3) 单击【配合】按钮,出现【配合】属性管理器,展开【高级配合】标签,单击

【对称】按钮,【要配合的实体】选择两个“滚柱端面”,【对称基准面】选择【右

视】,单击【确定】按钮,完成对称配合,如图10.70所示。

图10.68 对称和限制实例

图10.69 “滚柱面”、“底座圆弧面”同轴心配合

图10.70 “滚柱端面”对称配合

10.1.3 限制配合

限制配合可以让零件在距离和角度配合的数值范围内移动。

例10.16 限制配合实例

(1)

单击【配合】按钮,出现【配合】属性管理器,展开【高级配合】标签,单击【距离】按钮,【要配合的实体】选择两个“滚柱端面”,在【最大值】文本框内输入“50mm ”,在【最下值】文本框内输入“10mm ”,完成限制配合,单击【确定】按钮,如图10.71所示。

图10.71 “滚柱端面” 限制配合 (2) 单击【移动零部件】按钮,出现【移动零部件】属性管理器,选择【自由拖动】

选项,指针变成形状,展开【选项】标签,选择【标准拖动】,按住鼠标拖动,观察移动情况。

10.1.4 凸轮配合

凸轮推杆配合为一相切或重合配合类型。允许将圆柱、基准面或点与一系列相切的拉伸曲面

相配合。如同在凸轮上可看到的。凸轮轮廓为采用直线、圆弧以及样条曲线制作,保持相切并形成一闭合的环。

例10.17 凸轮配合实例

(1)

单击【新建】按钮,出现【新建SolidWorks文件】对话框,选择【装配体】,单击【确定】按钮,进入装配体窗口,出现【插入零部件】属性管理器,选择【生成新装配体时开始指令】和【图形预览】选项,单击【浏览】按钮,出现【打开】对话框,选择要插入的零件“轴”,单击【打开】按钮,单击原点,则插入“轴”,定位在原点,插入其余零件,单击【保存】按钮,保存为“凸轮系统”,如图

10.72所示。

(2) 单击【配合】按钮,出现【配合】属性管理器,分别选择“凸轮轴孔”、“轴”,

单击【同轴心】按钮,单击【确定】按钮,完成同轴心配合,如图10.73所示。

图10.72 “凸轮系统”图10.73 “凸轮轴孔”、“轴”同轴心配合

(3) 选择“凸轮面”、“轴肩台”,单击【重合】按钮,单击【确定】按钮,完成

重合配合,单击【确定】按钮,如图10.74所示。

(4) 单击【配合】按钮,出现【配合】属性管理器,分别选择“凸轮”前视图、“挺

杆”前视图,单击【重合】按钮,单击【确定】按钮,完成重合配合,如图10.75所示。

(5) 分别选择装配右前视图、“挺杆”右视图,单击【重合】按钮,单击【确定】按钮

,完成重合配合,单击【确定】按钮,如图10.76所示。

(6) 单击【配合】按钮,出现【配合】属性管理器,展开【高级配合】标签,单击

【凸轮】按钮,【要配合的实体】选择“凸轮面”,在【凸轮推杆】选择“推杆端

,如图10.77所示。

(7) 单击【旋转零部件】按钮,出现【旋转零部件】属性管理器,选择【自由拖动】

选项,指针变成形状,展开【选项】标签,选中【标准拖动】单选按钮,按住鼠标转动,观察移动情况。

图10.74 “凸轮面”、“轴肩台” 重合配合

图10.75 “凸轮”、“挺杆” 重合配合

图10.76 右前视图、“挺杆” 右视图重合配合

图10.77 “凸轮面”、“推杆端面” 凸轮配合 10.1.5 绘制锥齿轮

完成如图10.43所示模型。

图10.43 锥齿轮

(1) 单击【新建】按钮

,新建一个零件文件。

(2) 建立毛坯。

所示。单击【旋转凸台/基体】按钮,出现【旋转】属性管理器,在【旋转类型】下拉列表框内选择【单向】选项,【旋转轴】选择“边线”,在【角度】文本框内输入“360°”,单击【确定】按钮,建立毛坯,如图10.44(b)所示。

(a) 草图(b) “旋转”特征

图10.44 “旋转”特征

(3) 创建轮廓线。

①单击【基准面】按钮,出现【基准面】属性管理器,单击【点和平行面】按钮,

【参考实体】选择“底面”和“点1”,单击【确定】按钮,建立基准面1,如图10.45(a)所示。选取基准面1,单击【草图绘制】按钮,进入草图绘制,绘制草图2,如图10.45(b)所示。

(a) 以“点和平行面”建立基准面(b) 草图2

图10.45 草图2

②单击【基准面】按钮,出现【基准面】属性管理器,单击【点和平行面】按钮,

【参考实体】选择“底面”和“点1”,单击【确定】按钮,建立基准面2,选取基准面2,单击【草图绘制】按钮,进入草图绘制,绘制草图3,如图10.46所示。

③单击【基准面】按钮,出现【基准面】属性管理器,单击【点和平行面】按钮,

【参考实体】选择“底面”和“点1”,单击【确定】按钮,建立基准面3,选

所示。

(a) 以“点和平行面”建立基准面(b) 草图3

图10.46 草图3

(a) 以“点和平行面”建立基准面(b) 草图4

图10.47 草图4

④单击【基准面】按钮,出现【基准面】属性管理器,单击【曲面切平面】按钮,

【参考实体】选择“面1”和“正视基准面”,单击【确定】按钮,建立基准面4,如图10.48所示。

图10.48 以“曲面切平面”建立基准面

⑤选取基准面4,单击【草图绘制】按钮,进入草图绘制,绘制草图。单击【重

新建模】按钮,完成轮廓1绘制,如图10.49所示。

⑥选取正视基准面,单击【草图绘制】按钮,进入草图绘制。绘制草图,单击【重

新建模】按钮,完成轮廓2绘制,如图10.50所示。

(4) 单击【放样切割】按钮,出现【切除-放样】属性管理器,【轮廓】选择“草图

5”和“草图6,建立放样特征,如图10.51所示。(5) 单击【基准轴】按钮,出现【基准轴】属性管理器,单击【两平面】按钮,【参

考实体】选择“上视基准面”和“正视基准面”,单击【确定】按钮,建立基准轴1。

图10.49 轮廓

1

图10.50 轮廓

2

图10.51 “切除-放样”特征 (6)

单击【圆周阵列】按钮,出现【圆周阵列】属性管理器,【阵列轴】选择“基准轴1”,在【角度】文本框内输入“360°”,在【实例数】文本框内输入“16”,选中【等间距】复选框,【要阵列的特征】选择【切除-放样1】,单击【确定】按钮,完成锥齿轮模型,如图10.52所示。

图10.52 “圆周阵列”特征

(7) 选取齿轮背面为基准面,单击【草图绘制】按钮

,进入草图绘制。绘制草图 50,

如图10.53所示。 (8) 单击【拉伸凸台/基体】按钮,出现【拉伸】属性管理器,在【终止条件】下拉

列表框内选择【给定深度】选项,在【深度】文本框内输入“30mm ”,【所选轮廓】为“草图7-局部范围<1>”和“草图7-局部范围<2>”,单击【确定】按钮,

如图10.54所示。

图10.53 草图

图10.54 “拉伸”特征 (9) 单击【切除-

拉伸】按钮,出现【切除-拉伸】属性管理器,在【终止条件】下

拉列表框内选择【完全贯穿】选项,选中【方向2】复选框,在【终止条件】下拉列表框内选择【完全贯穿】选项,在【所选轮廓】列表框中选择“草图7-轮廓<1>”,单击【确定】按钮,特征如图10.55所示。

图10.55 “切除-拉伸”特征

(10) 选取齿轮正面为基准面,单击【草图绘制】按钮,进入草图绘制,绘制圆与齿

形外轮廓完全相等。单击【切除-拉伸】按钮,出现【切除-拉伸】属性管理器,在【终止条件】下拉列表框内选择【给定深度】选项,在【深度】文本框内输入“4mm ”,单击【拔模开/关】按钮,在【拔模角度】文本框内输入“45°”,单击【确定】按钮,如图10.56所示。

图10.56 “切除-拉伸”特征

至此完成锥齿轮设计。

10.1.6 齿轮配合

齿轮配合会强迫两个零部件绕所选轴相对旋转。齿轮配合的有效旋转轴包括圆柱面、圆锥面、轴和线性边线。

例10.18 齿轮配合实例

(1)

单击【新建】按钮,出现【新建SolidWorks文件】对话框,选择【装配体】,单击【确定】按钮,进入装配体窗口,出现【插入零部件】属性管理器,单击【取消】按钮,单击【保存】按钮,保存为“齿轮副”。

(2) 选取前视基准面,单击【草图绘制】按钮,进入草图绘制,绘制草图,单击【重

建模型】按钮,如图10.78所示。

(3) 单击【插入零部件】按钮,出现【插入零部件】属性管理器,选中【生成新装

配体时开始指令】和【图形预览】复选框,单击【浏览】按钮,出现【打开】对话框,选择要插入的零件“小齿轮”,单击【打开】按钮,插入“小齿轮”,同样方法插入“大齿轮”,右击“小齿轮”,从快捷菜单中选择【浮动】命令,如图10.79所示。

图10.78 布局草图图10.79 插入的零件“小齿轮”、“大齿轮”

(4) 单击【配合】按钮,出现【配合】属性管理器,分别选择草图1竖线、“小齿

轮”基准轴,单击【重合】按钮,单击【确定】按钮,完成重合配合,如图10.80所示。

(5) 分别选择草图1横线、“大齿轮”基准轴,单击【重合】按钮,单击【确定】按钮

,完成重合配合,如图10.81所示。

图10.80 草图1竖线、“小齿轮”基准轴重合配合

图10.81 草图1横线、“大齿轮”基准轴重合配合

(6) 分别选择原点、“小齿轮”节圆基准面,单击【距离】按钮,在【距离】文本框内输入“56mm ”,单击【确定】按钮,完成距离配合,如图10.82所示。

(7)

分别选择原点、“大齿轮”节圆基准面,单击【距离】按钮,在【距离】文本

框内输入“36mm ”,单击【确定】按钮,单击【确定】按钮,完成距离配合,如图10.83所示。

(8) 单击【配合】按钮,出现【配合】属性管理器,展开【高级配合】标签,单击

【齿轮】按钮,【要配合的实体】选择两个“齿轮”的边线,在【比率】文本框输入“38:18,如图10.84所示。

(9) 单击【旋转零部件】按钮,出现【旋转零部件】属性管理器,选择【自由拖动】

选项,指针变成形状,展开【选项】标签,选中【标准拖动】单选按钮,按住鼠标转动,观察移动情况,如图10.85所示。

图10.82 原点、“小齿轮”节圆基准面距离配合 图10.83 原点、“大齿轮”节圆基准面距离配合

图10.84 两个“齿轮”配合

图10.85 “齿轮”配合

10.3 习题

10.10.1 问题与讨论

(1) 装配体的特征管理器设计树与零件的特征管理器设计树的差别是什么?

(2) 把第一个零部件插入装配体时应注意哪些要点?

(3) 相同的零件如果多次插入装配体中,SolidWorks如何记录这些不同的零部件?

(4) 隐藏与压缩零部件的差别是什么?

(5) 可同时在多个零部件之间进行干涉检查吗?

(6) 已爆炸的装配体如何解除爆炸?如何制作爆炸装配体?

S o l i d W o r k s大装配体技 巧 Prepared on 24 November 2020

SolidWorks大装配之技巧篇 大型装配体设计对于任何三维设计软件来说都是一个艰巨的挑战,操作与计算的延迟通常让人无法忍受。本文以图文和案例的形式为大家讲解利用SolidWorks处理大装配体的各种技巧,指导工程师进行大装配体设计。 大装配体是指达到计算机硬件系统极限或者严重影响设计效率的装配体,大装配体通常造成以下操作性能下降:打开/保存、重建、创建工程图、旋转/缩放和配合。影响大装配体性能的主要因素有:系统设置、装配设计方法、装配技巧、数据管理、操作系统和计算机硬件,本文主要讲解的是装配技巧。 一、配合技巧 (1)配合的运算速度由快到慢的顺序为:关系配合(重合和平行);逻辑配合(宽度、凸轮和齿轮);距离/角度配合;限制配合。 (2)最佳配合是把多数零件配合到一个或两个固定的零件,如图1所示。避免使用链式配合,这样容易产生错误,如图2所示。 (3)对于带有大量配合的零件,使用基准轴和基准面为配合对像,可使配合方案清晰,不容易产生错误。如图3所示的某减速器,零件之间有大量的同轴心配合,配合方案不清晰,一旦某个主要零件发生修改,就会造成配合面丢失,导致大量配合错误产生。而图4的配合方案就很清晰,一旦出错,很容易修改。 (4)尽量避免循环配合,这样会造成潜在的错误,并且很难排除,如图5所示。 (5)尽量避免冗余配合:尽管SolidWorks允许冗余配合(除距离和角度配合外),冗余配合使配合解算速度更慢,配合方案更难理解,一旦出错,更难排查。 (6)尽量减少限制配合的使用,限制配合解算速度更慢,更容易导致错误。 (7)如果有可能,尽量完全定义零部件的位置。带有大量自由度的装配体解算速度更慢,拖动时容易产生不可预料的结果。对于已经确定位置或定型的零部件,使用固定代替配合能加快解算速度。 (8)避免循环参考。大部分循环参考发生在与关联特征配合的时候,有时也会发生在与阵列零部件配合的时候。如果装配体需要至少两次重建才能达到正确的结果,那么装配体中很可能存在循环参考。如图6所示,装配体中零件B 的边线和零件A的边线有一个重合的关联参考,配合时在零件A和B之间添加10mm的距离配合,那么每次重建都会出错,并且零件B每次重建都会伸长10mm,这就是循环参考的典型错误。 二、轻化装配体 使用轻化模式,可以显着提到大装配体的性能。当零部件是轻化状态,零部件只有部分模型信息被载入内存,其他信息只有在需要时才会被载入。表1所示的装配体操作不需要还原零部件。 装配体中零部件各种状态定义如下。 ◎还原状态:零部件的模型信息完全装入内存。 ◎轻化状态:零部件的模型信息部分装入内存,只在需要时才装入内存并参与运算。 ◎压缩状态:零部件的模型信息暂时从内存中清除,零件功能不再可用也不参与运算。

第9章装配体设计·97· 第9章装配体设计 装配体设计是三维设计中的一个环节,不仅可以利用三维零件模型实现产品的装配,还可以使用装配体的工具实现干涉检查、动态模拟、装配流程、运动仿真等一系列产品整体的辅助设计。 将两个或多个零件模型(或部件)按照一定约束关系进行安装,形成产品的装配。由于这种所谓的“装配”,不是真正的在装配车间的真实环境下完成,因此也称为虚拟装配。 9.1:插入零部件及配合 9.1.1 案例介绍及知识要点 组装如图9-1所示的链轮组件。 图9-1 链轮组件 知识点 ?插入零部件 ?从设计库中插入标准件 ?移动零部件和旋转零部件 ?镜向零部件 ?特征驱动零部件 ?添加配合关系

SolidWorks实用教程 ·98· 9.1.2操作步骤 <1>新建零件 单击菜单栏中的【新建】按钮,系统自动激活【新建Solidworks文件】对话框,选择【装配体】模板,如图9-2所示,单击【确定】按钮。 图9-2 文件模板 <2>插入基体零件 单击【浏览】按钮,在【查找范围】文本框中选择光盘中的“第九章/插入零部件及配合/链轮组件/支撑架”,单击【打开】按钮,如图9-3所示,再单击【确定】按钮。 图9-3 插入基体零件 <3>保存文件 Ctrl+S保存文件,如图9-4所示,命名为“链轮组件”,单击【保存】,系统将自动添加文件后缀“.sldasm”,单击【保存】按钮。

第9章装配体设计·99 · 图9-4 保存文件 <4>插入“轴组件”子装配体 按S键,出现S 工具栏,单击【插入零部件】按钮,弹出【插入零部件】属性管 理器对话框。单击【浏览】按钮,选择子装配体“轴组件”,单击【打开】按钮,在视图区域任意位置单击,如图9-5所示。 图9-5 插入“轴组件” <5>旋转插入“轴组件” 为了便于进行配合约束,旋转“轴组件” ,单击【移动零部件】 下拉按钮,选择【旋转零部件】命令,弹出【旋转零部件】属性管理器对话框,此时鼠标变为图标,旋转至合适位置,单击【确定】按钮,如图9-6所示。

实验四 SolidWorks 装配体 一、 实验目的 1. 掌握零件装配操作及运动模拟方法 二、 实验内容 完成零件装配与运动模拟 三、 实验步骤 1. 物质动力 物质动力是以现实的方式查看装配体零部件运动的方法之一。启动物质动力功能后,拖动一个零部件时,此零部件就会向其接触的零部件施加作用力,并使接触的零部件在所允许的自由度范围内。物质动力可以在整个装配体范围内应用,拖动的零部件依次可以顺次推动 (1) SolidWorks 文件】对话框,选择【装配体】模板,单击【确定】按钮,进入装配体窗口,出现【插入零部件】属性管理器,选中 【生成新装配体时开始指令】和【图形预览】复选框,单击【浏览】 按钮,出现【打开】对话框,在文件夹“物质动力下”选择要插入的零件“底板”,单击【打开】 1所示。 (2) 选择“底板”、“滑块”的右视图,单击【重合】按钮,单击【确定】按钮 ,完成重合配合,如图2所示。 (3) 选择“底板”上表面和“滑块 1”下表面,单击【重合】按钮,单击【确定】按钮 ,完成重合配合,如图3所示。 图1 物质动力实例 图2 “底板”、“滑块”右视图重合配合 图3 “底板”上表面、“滑块1”下表面重合配合

(4) ,如图4所示。 (5) 单击【移动零部件】按钮,出现【移动零部件】属性管理器,选择【自由拖动】 选项,指针变成形状,展开【高级配合】标签,选中【标准拖动】单选按钮,按住鼠标拖动,观察移动情况,如图5所示。 图4 完成其余零件装配 图5 【自由拖动】 (6) 选中【碰撞检查】单选按钮,选中【碰撞时停止】、【高亮显示面】和【声音】复 选框,选择“手柄”,由于销钉的影响,滑块<1>被拖动到如图6所示位置,停止并发出“叮铛”声。 图6 碰撞时停止 (7) 选中【物质动力】单选按钮,选择“滑块<1>”,在零件上出现一个符号,这个 符号代表质量中心。拖动“滑块<1>”,当“滑块<1>”移动到槽尾部时,“滑块 <1>”将拖动“滑块<2>”同时移动,直到“滑块<2>”零件到达“底板”槽的尾部,发生碰撞时停止,如图7所示。 图7 物质动力 2. 万向节装配 (1) 将万向节各零件装配起来形成装配体,如图所示;

第9章装配体设计·109· 9.2:装配体检查 9.2.1案例介绍及知识要点 对如图9-93所示的链轮组件进行干涉检查并修复。 图9-93干涉检查 知识点 ?干涉检查 ?装配体中编辑零部件 9.2.2 操作步骤 <1>打开装配体 打开光盘中的“第9章/装配体检查/干涉检查/链轮组件”

SolidWorks实用教程 ·110· <2>干涉检查 切换到【评估】工具栏,单击【干涉检查】按钮,弹出【干涉检查】属性管理器对话框,单击【计算】按钮,如图9-94所示。 图9-94 干涉检查 <3>查看干涉位置 单击【结果】选项组下的目录,可以显示干涉的零件,如图9-95所示,干涉1和干涉2都为轴承和轴干涉,干涉3和干涉11都为键和顶丝干涉,干涉4和干涉12都为轴和链轮,干涉5和13干涉都为链轮和键,干涉6和干涉14都为链轮和顶丝,干涉7、干涉8、干涉9和干涉10都为连接板和螺栓干涉。 图9-95 检查干涉位置 <4>忽略干涉 在【结果】选项组下的文本框中选中“螺栓和连接板的4个干涉、顶丝和链轮的2个干涉”,单击【忽略】按钮,单击【确定】按钮。如图9-96所示

第9章装配体设计·111 · 图9-96 忽略干涉 <5>打开干涉零件 在FeatureManager设计树中展开“轴组件”特征树,单击“轴”,在关联菜单中单击【打开零件】按钮。如图9-97所示 图9-97 查看干涉零件 <6>修改干涉问题 双击轴,显示轴的直径为“36”,的确与直径为“35”的孔干涉,所以修改轴的直径为“35”,如图9-98所示,单击【重新建模】按钮并回车,单击【确定】按钮,单击【保存】按钮,保存修改的零件,单击【关闭】按钮,在对话框单击【是】按钮。

SolidWorks装配体选择工具 今天我们来看下SolidWorks提供了哪些工具以帮助我们在装配体中快速的选择到多个零件。点开常用工具栏中选择旁边的下拉按钮,可以看到如下图的一些选择命令。下面,我们就下面的命令做下简单的说明。 1.框选取 通过以指针拖动选框来选择零件。 从左到右选择时,框中的所有零件都被选择中;从右到左选择时,与框边界交叉的零件也被选择中。 从左往右拖动示例 从右往左拖动示例 按住Shift继续框选时,只会添加被选择中的零件; 安装Ctrl继续框选时,切换被选择中的零件的选择状态;

对于未在继续选择时选中的零件不受影响,继续维持原状态。 2.套索选取 选择套索绘制区域中包含的零件。 顺时针与逆时针绘制套索无差别。 套索选取示例 3.选择所有 选择装配体的所有零件,也可以通过快捷键Ctrl+A选取。 全选示例 4.卷选 自定义一个临时的3D立方体状的空间,以选择零件。 选择命令后,在与计算机屏幕平行的平面上拖出一个矩形(选择对象与框选的原则相同)。在默认情况下,该平面通过装配体的原点,也可以通过预选项目控制平面的位置。

顶点:平面将通过该顶点。 边线或非平面:平面将在最接近原点的位置与该边线或面相交。 平面或参考基准面:在该平面上将绘制矩形,显示图变为与该平面垂直 拖出矩形 释放鼠标按键,会自动生成立方体; 拖动立方体上出现的控标调整范围,调整时可以实时预览当前选择到的对象;单击空白区域确定。 卷选示例

选择装配体中所有压缩的零件。 6.选取隐藏 选择装配体中所有隐藏的零件。 7.选取配合到 选择与当前选中的零件(一个或多个)有配合关系的零件; 之前选中的零部件不会被包括在其中; 隐藏或压缩的零件也会被选中。 选取配合到示例 8.选取内部零部件 选择被其它零部件包含的所有零件; 装配体中的零部件显示状态发生变化时,选择到的对象也会发生变化。 选取内部零部件示例 9.按大小选择 在弹出的窗口中调整或输入尺寸百分比,小于输入的装配体尺寸百分比的零件将被选中,隐藏、压缩的零件不会被选中。

SolidWorks大装配之技巧篇 大型装配体设计对于任何三维设计软件来说都是一个艰巨的挑战,操作与计算的延迟通常让人无法忍受。本文以图文和案例的形式为大家讲解利用SolidWorks处理大装配体的各种技巧,指导工程师进行大装配体设计。 大装配体是指达到计算机硬件系统极限或者严重影响设计效率的装配体,大装配体通常造成以下操作性能下降:打开/保存、重建、创建工程图、旋转/缩放和配合。影响大装配体性能的主要因素有:系统设置、装配设计方法、装配技巧、数据管理、操作系统和计算机硬件,本文主要讲解的是装配技巧。 一、配合技巧 (1)配合的运算速度由快到慢的顺序为:关系配合(重合和平行);逻辑配合(宽度、凸轮和齿轮);距离/角度配合;限制配合。 (2)最佳配合是把多数零件配合到一个或两个固定的零件,如图1所示。避免使用链式配合,这样容易产生错误,如图2所示。 (3)对于带有大量配合的零件,使用基准轴和基准面为配合对像,可使配合方案清晰,不容易产生错误。如图3所示的某减速器,零件之间有大量的同轴心配合,配合方案不清晰,一旦某个主要零件发生修改,就会造成配合面丢失,导致大量配合错误产生。而图4的配合方案就很清晰,一旦出错,很容易修改。 (4)尽量避免循环配合,这样会造成潜在的错误,并且很难排除,如图5所示。

(5)尽量避免冗余配合:尽管SolidWorks允许冗余配合(除距离和角度配合外),冗余配合使配合解算速度更慢,配合方案更难理解,一旦出错,更难排查。 (6)尽量减少限制配合的使用,限制配合解算速度更慢,更容易导致错误。 (7)如果有可能,尽量完全定义零部件的位置。带有大量自由度的装配体解算速度更慢,拖动时容易产生不可预料的结果。对于已经确定位置或定型的零部件,使用固定代替配合能加快解算速度。 (8)避免循环参考。大部分循环参考发生在与关联特征配合的时候,有时也会发生在与阵列零部件配合的时候。如果装配体需要至少两次重建才能达到正确的结果,那么装配体中很可能存在循环参考。如图6所示,装配体中零件B的边线和零件A的边线有一个重合的关联参考,配合时在零件A和B之间添加10mm的距离配合,那么每次重建都会出错,并且零件B每次重建都会伸长10mm,这就是循环参考的典型错误。 二、轻化装配体 使用轻化模式,可以显著提到大装配体的性能。当零部件是轻化状态,零部件只有部分模型信息被载入内存,其他信息只有在需要时才会被载入。表1所示的装配体操作不需要还原零部件。 装配体中零部件各种状态定义如下。 ◎还原状态:零部件的模型信息完全装入内存。

. 三维参数化建模之模板 零件建模的好坏直接影响装配和参数化驱动工作的开展。零件建模思路和顺序得当,不仅可以便于装配,而且参数化驱动时返工较少,还可以大大减轻工作的难度。欲达到理想的建模效果,定义标准程度较高的模板就显得尤为重要。如果工作前期零件模板定制不够合理,势必造成重复性劳动过多,设计效率低。因此,必须制作适合自己所需要的模板,提高设计效率。 模板包括零件、工程图、装配体模板。将SolidWorks【工具】—【选项】—【文件属性】中与工作相关的选项如箭头、自定义属性、材质属性、字体等做统一规定,并作为模板使用。模板设定完成后,零件模板以格式*.prtdot保存,并命名为自命名文件名。工程图模板以格式*.drwdot 保存,并命名为自命名文件名,在定义工程图模板时应按照国标企标进行定义,尤其是标题栏的大小和字体的设置。装配体模板以格式*.asmdot保存,并命名为自命名文件名。设计模板的存放默认路径在SolidWorks的安装目录SolidWorks\lang\Chinese-simplified\data\Tutorial 和SolidWorks\data\Templates中。也可以【工具】—【选项】—【系统选项】—【文件位置】中设定文件模板的位置。并对【默认模板】进行更新。在设计过程中如无特殊要求,就无需重复修改选项参数,使用自定义模板即可。 模板具体设置如下: 一、【系统选项】: 路径: Solidworks—【工具】—【选项】—【系统选项】 需要调的部分有 1、工程图

专业资料word . (图中第一项“自动放置从模型插入的尺寸”是否需要打对勾?如果打在导入工程图的时候会自动把零件所做的尺寸都会添加进去,要不打勾,在导入工程图的时候我们可以指定把哪些尺寸放进来,…… 第二项谁有更好的方法,说是自动缩放,但实际效果并不是很理想。) 2、文件位置 文件位置,即模板存放的位置有两种方法: (1)、使用原来的SW默认的位置这种方法直接把做好的模板放到SW的默认位置SolidWorks\lang\Chinese-simplified\data\Tutorial覆盖原来的文件即可,如果新用户或SW 出现问题需要重装的时候得重新加载。 (2)、可以像图中“文件模板”一样用“添加”的方式把模板存放到我们指定的位置,新用户或者出现SW重装的问题,得重新设定。 专业资料word .

第10章装配设计 10.1 上机指导 10.1.1 物质动力 物质动力是以现实的方式查看装配体零部件运动的方法之一。启动物质动力功能后,拖动一个零部件时,此零部件就会向其接触的零部件施加作用力,并使接触的零部件在所允许的自由度范围内。物质动力可以在整个装配体范围内应用,拖动的零部件依次可以顺次推动一个零部件向前移动,继而推动另一个零部件移动。 例10.14物质动力实例(零件尺寸自由定义,只需画出大概图形即可) 界面尺寸 长度为800,孔在中间,孔尺寸及销尺寸随自己定义,主要目的在于学习装配及干涉检查;

(1) 单击【新建】按钮,出现【新建SolidWorks文件】对话框,选择【装配体】模 板,单击【确定】按钮,进入装配体窗口,出现【插入零部件】属性管理器,选中 【生成新装配体时开始指令】和【图形预览】 复选框,单击【浏览】按钮,出现【打 开】对话框,选择要插入的零件“底板”,单击【打开】按钮,单击原点,则插入 “底板”,定位在原点,插入其余零件,单击【保存】按钮,保存为“物质动 力实例”,如图10.61所示。 (2) 选择“底板”、“滑块”的右视图,单击【重合】按钮,单击【确定】按钮, 完成重合配合,如图10.62所示。 (3) 选择“底板”上表面和“滑块1”下表面,单击【重合】按钮,单击【确定】按钮 ,完成重合配合,如图10.63所示。 图10.61 物质动力实例 图10.62 “底板”、“滑块”右视图重合配合图10.63 “底板”上表面、“滑块1”下表面重合配合 (4) ,如图10.64所示。 (5) 单击【移动零部件】按钮,出现【移动零部件】属性管理器,选择【自由拖动】 选项,指针变成形状,展开【高级配合】标签,选中【标准拖动】单选按钮,按 住鼠标拖动,观察移动情况,如图10.65所示。 图10.64 完成其余零件装配图10.65 【自由拖动】 (6) 选中【碰撞检查】单选按钮,选中【碰撞时停止】、【高亮显示面】和【声音】复 选框,选择“手柄”,由于销钉的影响,滑块<1>被拖动到如图10.66所示位置,