8│中国陶瓷│CHINA CERAMICS │2009(45)第 1 期8

│中国陶瓷│CHINA CERAMICS │2009(45)第 1 期【摘 要】:泡沫陶瓷具有气孔率高、耐高温、抗化学

腐蚀、热稳定性好等优良性能,被广泛用作金属液过滤器、高温气体和离子交换过滤器、催化剂载体等方面。介绍了泡沫陶瓷的制备方法,以及不同方法制备泡沫陶瓷的特点;并列举了泡沫陶瓷在过滤器、催化剂载体、节能隔热材料、吸声材料和生物材料等方面的应用;最后指出了当前泡沫陶瓷的研究热点和今后发展需要解决的问题。

【关键词】:泡沫陶瓷,气孔率,过滤,制备方法中图分类号:TQ174.75+8 文献标识码:A

引 言

泡沫陶瓷是一种造型上象泡沫状的多孔陶瓷,它是继普通多孔陶瓷、蜂窝多孔陶瓷之后发展起来的第三代多孔陶瓷制品[1, 2]。这种高技术陶瓷具有三维连通孔道,同时对其形状、孔尺寸、渗透性、表面积及化学性能均可进行适度调整变化,制品就像是“被钢化了的泡沫塑料”或“被瓷化了的海绵体”[3]。作为一种新型的无机非金属过滤材料,泡沫陶瓷具有重量轻、强度高、耐高温、耐腐蚀、再生简单、使用寿命长及良好的过滤吸附性等优点。与传统的过滤器如陶瓷颗粒烧结体,玻璃纤维布相比,不仅制备工艺简单,节约能源,成本低,而且过滤效果较好。泡沫陶瓷可以广泛地应用于冶金、化工、轻工、食品、环保、节能等领域。近年来,泡沫陶瓷的应用领域又扩展到航空领域、电子领域、医用材料领域及生物化学等领域[4]。

日本、德国及美国等工业发达国家早在20世纪70年代就已经开始了泡沫陶瓷的研制工作,并相继在汽车尾气、冶金工业熔融金属夹杂质过滤及催化剂载体等方面获得了应用,取得了非常好的效益。我国也在20世纪80年代中期开始了泡沫陶瓷的研制工作,先后有近几十家科研机构采用多种制备工艺对泡沫陶瓷的制备进行了探索研究,研制的泡沫陶瓷在高温熔融金属、汽车尾气净化等领域达到了实用化技术水平[5]。但是从总体上看,

我国研制的泡沫陶瓷制品的种类和质量与发达国家相比仍有相当大的差距。

本文主要介绍了泡沫陶瓷的制备方法,以及不同制备方法泡沫陶瓷材料的特点,并列举了泡沫陶瓷在过滤器、催化剂载体、节能隔热材料、吸声材料和生物材料等方面的应用。最后指出了当前泡沫陶瓷的研究热点和今后发展需要解决的问题。

1 泡沫陶瓷的制备工艺

1.1 传统的制备工艺

泡沫陶瓷的制备工艺很多,其中应用比较成功且开发年代较早的有:添加造孔剂工艺、发泡工艺、有机前驱体浸渍工艺、Sol-Gel 工艺、固态颗粒烧结工艺等[6]。

1.1.1 添加造孔剂工艺

此工艺是通过在陶瓷配料中添加造孔剂,利用造孔剂在坯体中,占据一定的空间,然后经过烧结,造孔剂离开基体而形成气孔来制备泡沫陶瓷[7]。造孔剂颗粒的形状和大小决定了泡沫陶瓷材料气孔的形状和大小。其成形方法主要有模压、挤压、等静压、注射和粉料浇注等。该工艺可制成形状复杂及各种气孔结构的泡沫陶瓷制品,但缺点是气孔尺寸分布的可控性差、气孔率低。

1.1.2 有机前驱体浸渍工艺

目前泡沫陶瓷最理想的制备方法是有机前驱体浸渍法,用此种成形方法制备的泡沫陶瓷己在多个领域获得大量应用。该方法通过控制浆料性能,优化无机粘结剂体系,严格控制浆料浸渍工艺过程,可以制备高性能的泡沫陶瓷制品。但是有机前驱体浸渍法工艺存在一个明显的缺陷,即制品的孔隙结构尤其是孔径取决于所选有机泡沫体的孔隙结构和孔径大小。而目前所供选用的有机泡沫体的网眼尺寸是有限的,这在一定程度上制约了所得泡沫陶瓷材料的孔径和结构[8]。该工艺能制备出高强度、高气孔率的制品,但不能制造小孔径闭气孔制品,而且形状受限制,密度不易控制。为保证制品质量,选用泡沫的的气化温度要低于陶瓷体的烧结温度,而且不

会污染陶瓷体。泡沫要有一定的亲水性和足够的回弹性,能与陶瓷浆料紧密结合,能保证多余的浆料挤出后还能恢复原来的形状[9]。

1.1.3 发泡工艺

该工艺是在陶瓷组分中加入有机或无机化学物质,通过化学反应等产生挥发气体,干燥后烧制成多孔陶瓷

泡沫陶瓷的制备方法及应用

陈军超1,任凤章1, 2,马战红1,李锋军3,赵士阳1

(1河南科技大学材料科学与工程学院, 洛阳 471003;

2河南省有色金属材料科学与加工技术重点实验室, 洛阳 471003;

3中国一拖集团有限公司, 洛阳 471004)

收稿日期:2008-9-23

项目来源:河南省高校科技创新人才支持计划项目,编号:2009HASTIT023,河南省高等学校青年骨干教师资助计划项目,编号:2005-461

作者介绍:陈军超(1985-),男,河南尉氏人,硕士研究生,主要从事多孔陶瓷的研究。

E-mail: chao0312219@https://www.doczj.com/doc/de14922401.html,

综述与评述

文章编号:1001-9642(2009)01-0008-05

2009年 第 1 期中 国 陶 瓷

中国陶瓷│CHINA CERAMICS │2009(45)第 1 期│9

体。用作发泡的化学物质主要有:碳化钙、氢氧化钙、铝粉、硫酸铝、双氧水;由亲水性聚氨酯塑料和陶瓷浆料同时发泡制作泡沫陶瓷;用硫化物和硫酸盐混合发泡剂等[10]。采用发泡工艺制作泡沫陶瓷的优点是容易控制制品的形状、成分和密度,特别是适合于闭气孔陶瓷材料的制造,但是此方法成型泡沫陶瓷工艺较复杂,不易控制,且制备的泡沫陶瓷易出现粉化剥落现象并含有大量闭气孔,因而在实际制备中较少被采用。

1.1.4 溶胶-凝胶工艺

溶胶-凝胶法主要用来制备孔径在纳米级的微孔陶瓷材料。同时该方法经改进后也可以制备高规整度泡沫陶瓷材料。运用溶胶凝胶技术制备泡沫材料,在溶胶向凝胶的转化过程中,体系的粘度迅速增加,从而稳定了前期产生的气泡,有利于发泡[11]。该工艺与其他工艺相比有其独特之处,它可以制备孔径在纳米级、气孔分布均匀的泡沫陶瓷薄膜,但该工艺的缺点是制品形状受到一定限制。

1.1.5 固相烧结工艺[12]

固相烧结工艺利用微细颗粒易于烧结的特点,在骨料中加入相同组分的微细颗粒,在一定的温度下微细颗粒通过蒸发和迁移,在大颗粒连接部烧结,从而将大颗粒连接起来。由于每一粒骨料仅在几个点上与其他颗粒发生连接,因而在烧结体中形成大量的三维贯通孔道。

1.1.6 挤出成型工艺

挤出成型工艺是制造具有蜂窝状多孔陶瓷(即蜂窝陶瓷)的最普遍采用的方法之一。该工艺的流程为:原料合成→混练→挤出成型→干燥→烧成→成品。该工艺制成的多孔陶瓷体气孔尺寸、形状和孔隙率均匀,适宜批量生产,但难以制造小孔径制品是这项工艺的缺陷[13]。在在生产过程中,核心工序之一是挤出成型,同时挤出

成型模具又是挤出成型的核心技术。该类工艺的优点在于可以根据需要对孔形状和孔大小进行精确设计,其缺点是不能成形复杂孔道结构和孔尺寸较小的材料,同时对挤出物料的塑性有较高要求[14]。

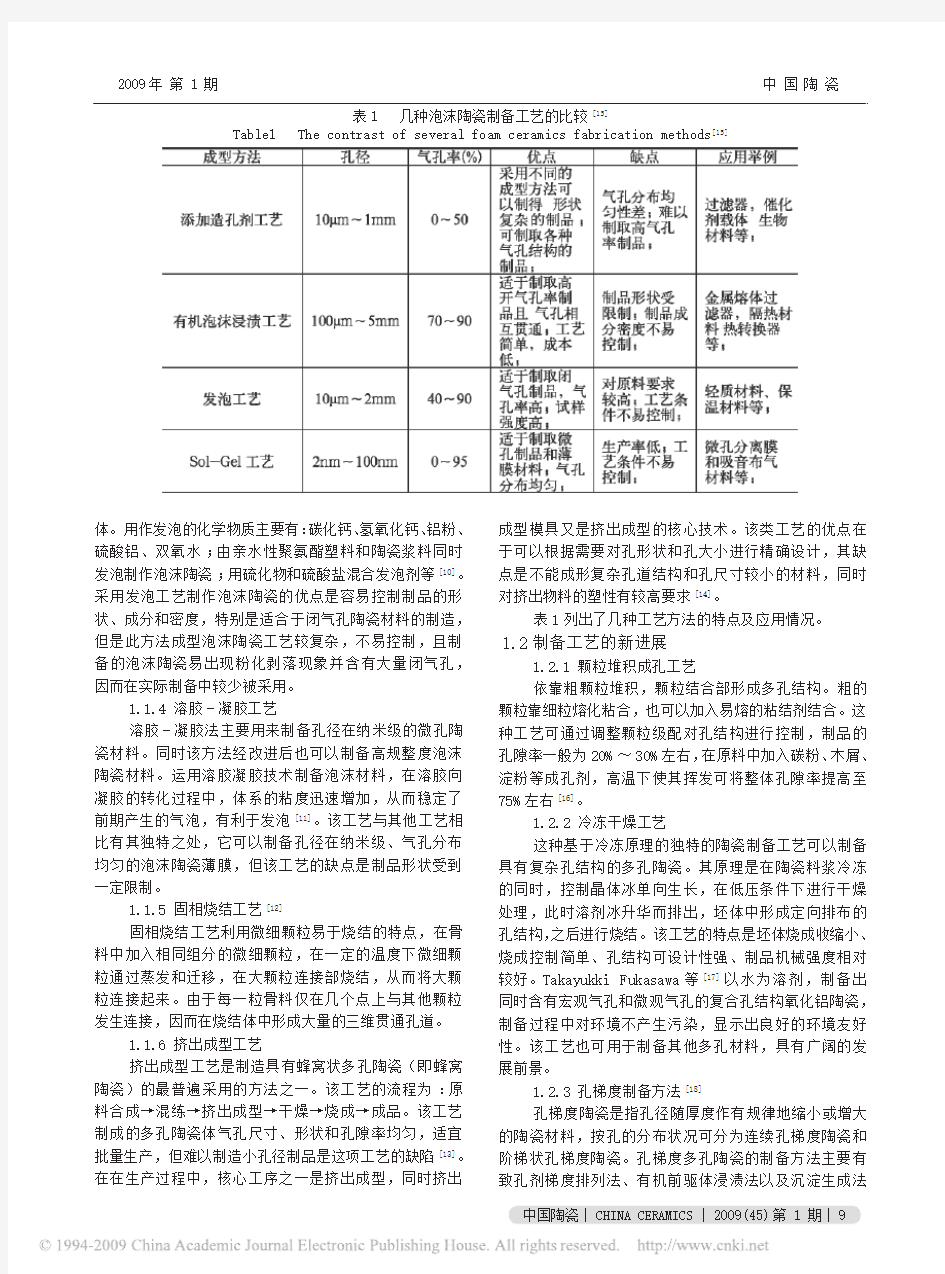

表1列出了几种工艺方法的特点及应用情况。

1.2制备工艺的新进展

1.2.1 颗粒堆积成孔工艺

依靠粗颗粒堆积,颗粒结合部形成多孔结构。粗的颗粒靠细粒熔化粘合,也可以加入易熔的粘结剂结合。这种工艺可通过调整颗粒级配对孔结构进行控制,制品的孔隙率一般为20%~30%左右,在原料中加入碳粉、木屑、淀粉等成孔剂,高温下使其挥发可将整体孔隙率提高至75%左右[16]。

1.2.2 冷冻干燥工艺

这种基于冷冻原理的独特的陶瓷制备工艺可以制备具有复杂孔结构的多孔陶瓷。其原理是在陶瓷料浆冷冻的同时,控制晶体冰单向生长,在低压条件下进行干燥处理,此时溶剂冰升华而排出,坯体中形成定向排布的孔结构,之后进行烧结。该工艺的特点是坯体烧成收缩小、烧成控制简单、孔结构可设计性强、制品机械强度相对较好。Takayukki Fukasawa 等[17]以水为溶剂,制备出同时含有宏观气孔和微观气孔的复合孔结构氧化铝陶瓷,制备过程中对环境不产生污染,显示出良好的环境友好性。该工艺也可用于制备其他多孔材料,具有广阔的发展前景。

1.2.3 孔梯度制备方法[18]

孔梯度陶瓷是指孔径随厚度作有规律地缩小或增大的陶瓷材料,按孔的分布状况可分为连续孔梯度陶瓷和阶梯状孔梯度陶瓷。孔梯度多孔陶瓷的制备方法主要有

致孔剂梯度排列法、有机前驱体浸渍法以及沉淀生成法

表1 几种泡沫陶瓷制备工艺的比较[15]

Table1 The contrast of several foam ceramics fabrication methods [15]

中 国 陶 瓷2009年 第 1 期

10│中国陶瓷│CHINA CERAMICS │2009(45)第 1 期

等。致孔剂梯度排列法是将混有不同粒径致孔剂的骨料按致孔剂粒径从大到小的顺序一层一层的平铺在模具内,经过压制成型、干燥和烧成而制得孔梯度多孔陶瓷。有机前驱体浸渍法是将不同孔径的有机前驱体分别浸入陶瓷浆料中,然后按孔径从大到小的顺序叠放在一起,经干燥烧成即可得到孔梯度多孔陶瓷。沉淀生成法是将改性的不同粒度的致孔剂粉末置人同一陶瓷浆料中,会出现共同沉淀,由于不同粒度致孔剂的沉淀速率不同,可以获得不同粒度的致孔剂组分连续变化的沉积层,经干燥、成型、烧结即可获得具有孔梯度的多孔陶瓷。最近,出现了利用离心烧结技术制备孔梯度多孔陶瓷的报道它是利用离心力使孔梯度沿径向线性变化。

1.2.4 凝胶注模工艺

美国橡树岭国家实验室首次提出了凝胶注模工艺(Gel-Casting)[19],它是一种被广泛应用的新型成形方法。这种新的成形技术采用非孔模具,利用料浆内部或少量添加剂的化学反应使陶瓷料浆原位凝固形成坯体,获得具有良好微观均匀性和较高密度的素坯,从而显著提高材料的可靠性。Gel-Casting 工艺可以使悬浮体泡沫化,而且能使液体泡沫原位聚合固化。作为制备多孔陶瓷的一种新方法,悬浮体泡沫化是最经济的,原位聚合固化所形成的素坯具有内部网状结构且强度较高。

1.2.5 自蔓延高温合成工艺

自蔓延高温合成(Self-propagating High-temperature Synthesis,SHS)方法的概念是由前苏联科学家A.G.Mazhanov 在1967年首先提出来的

[20]

,

SHS 的本质是一种高放热无机化学反应,其基本反应过程是:向体系提供必要能量(点火),诱发体系局部产生化学反应,此后,这一化学反应过程在自身放出的高热量的支持下继续进行,最后将燃烧(反应)波蔓延到整个体系,从而制备出所需的陶瓷材料。材料的SHS 技术以其高效、节能、经济和所得材料的良好性能特点而倍受瞩目。另外,SHS 反应产物通常具有很高的孔隙率,用这一特点可用来制备具有多孔连续网络结构的陶瓷材料,通过添加造孔剂可进一步提高产物的连通开放孔隙率

[21]

。

因为自蔓延反应速度很快,在如此短的反应时间内使产物达到完全烧结是比较困难的,自蔓延反应后的产物可以附加一个烧结进程,以进一步提高产物的强度

[22]

。

另外,还有诸如有机泡沫堆积法、水热-热静压工艺、微波加热工艺、分相滤出法、固-气共晶法、木材热解构架法等多种泡沫陶瓷的制备方法

[23, 25]

。

2 泡沫陶瓷的应用

泡沫陶瓷在19世纪70年代发展初期,仅仅作为细菌过滤材料加以使用。随着制备技术的发展,人们控制材料多孔结构水平显著提高,同时各种新材质高性能泡沫陶瓷材料的不断出现极大地拓宽了多孔陶瓷地应用范围。

2.1过滤器

泡沫陶瓷过滤器由于具有过滤面积大,热震稳定性好、化学稳定性高和良好的抗金属冲刷性能以及过滤效率好的特点,因此在金属熔体过滤净化技术中,作为一种新型高效过滤器,得到了人们的重视。目前,它们的应用扩大到包括熔模精密铸造、钢铸造工业及工业铸件等方面,以提高铸件的机械性能、降低铸件废品率、提高铸件工艺出品率、延长金属切削加工刀具寿命等。

2.2催化剂载体

泡沫陶瓷具有良好的吸附能力和活性。被覆催化剂后,反应流体通过泡沫陶瓷孔道,将大大提高转化效率和反应速率。由于泡沫陶瓷具有比表面积高、热稳定性好、耐磨、不易中毒、低密度等特点,作为汽车尾气催化净化器载体已被广泛使用[26]。将泡沫陶瓷汽车尾气催化器安装在汽油车排气管中,可以使汽油车排出的CO、NO 有害气体转化成CO 2、H 2O、N 2,转化率可达90%以上;用在柴油车上,碳粒净化率在50%以上。当泡沫陶瓷滤芯积满碳粒时,可以采用催化氧化法或电控燃烧法再生,达到长期使用的目的。除了作催化剂载体外,它还可以作为其它功能性载体,例如药剂载体,微晶载体,气体储存等[27]。

2.3 节能隔热材料

在泡沫陶瓷中由于闭气孔的存在,降低了其放热效率,减少了热传播过程中的对流,使泡沫陶瓷具有热传导率低、抗热震性能优良等特性,是一种理想的耐热材料

[28]

。目前,世界上最好的隔热材料正是这类泡沫陶瓷材料,

传统的窑炉和高温电炉的内衬就多为泡沫陶瓷。它还被广泛用于航天飞机的外壳隔热。泡沫陶瓷具有巨大的比表面积,在高温条件下,由于热交换面积大,可用作换热材料。如把泡沫陶瓷体放在加热炉烟道口,炉内高温气体可以通过泡沫陶瓷进入烟道,同时把陶瓷体加热到接近炉内温度。此时,泡沫陶瓷向炉内辐射热能,减少热能散失。据有关资料介绍,可节能30%。另外,作为核工业隔热材料使用,不会因为核辐射而降低隔热性能。总之,泡沫陶瓷做为隔热和换热材料,节能效果显著。

2.4 吸声材料

由于泡沫陶瓷从表面到内部具有的三维贯通的网状微孔结构,它可以使吸进的声波在孔隙中振动空气,从而与陶瓷体网络发生摩擦,通过粘滞作用使声波转变为热能而消耗,起到静音效果。泡沫陶瓷具有吸音的功能,可用于隧道、地铁、影剧院、录音室等需要静音的环境,以及高架桥、建筑施工现场、露天变压器等高噪音场合。由于此类陶瓷可耐气候变化,抗热、抗震和抗腐蚀,能忍受风吹、日晒、雨淋的侵蚀而不改变网状结构,同时,对其表面美化处理后不会影响其吸音效果,因而具有很好的应用前景。

2.5 生物材料

多孔羟基磷灰石生物陶瓷的研究和应用,在生物材料工程界引起极大关注。这是因为羟基磷灰石陶瓷与人体

2009年 第 1 期中 国 陶 瓷

中国陶瓷│CHINA CERAMICS │2009(45)第 1 期│11

骨骼、牙齿无机质的成分的成分基本相同,将其植入人体后,无排斥反应,具有良好的生物活性和相容性。它能诱发新骨的生成,使人体保持正常的新陈代谢,是一种理想的人体骨替代材料。用添加增孔剂等制作泡沫陶瓷的方法,制备多孔羟基磷灰石生物陶瓷,利用其相互连通的孔隙有利于组织液的微循环,促进细胞的渗入和生长。国外利用泡沫生物陶瓷修复头盖骨、大腿骨、脊椎骨、人造齿根等临床实验均已获成功[29, 30]。

2.6 燃烧器

泡沫陶瓷材料近来的又一个用途是作为多孔介质燃烧器[31]。具有良好热交换性的泡沫陶瓷材料可以降低火焰温度,惰性泡沫陶瓷表面内或在接近多孔陶瓷表面处进行预混合燃烧可以节省能量,能显著降低CO 2和NO 2的排放。同时该种燃烧器可以使用多种燃料,有广泛的适应性。

2.7扩散、渗透和吸附方面的应用[32]

利用电渗透现象,可作为电解法生产双氧水的隔膜,提高电池寿命。应用泡沫陶瓷作一次电池、二次电池、碱性电池、熔盐电池和嫩料电池的隔膜,可以明显的提高电池的寿命。用微孔陶瓷可制作土壤盐分、水分测量传感器。利用泡沫陶瓷均匀分布的气孔,对气焊时回火的氧-乙炔混合可燃气体有阻燃止火作用,可作阻燃止火器。还可根据气孔对高速高能噪音阻滞、耗损作用制成泡沫陶瓷消声器。

除了上述用途之外,泡沫陶瓷还可以做成传感器,微孔膜[33],化工塔填料,布气材料,煤气灶节能燃烧板等。

3 问题及展望

泡沫陶瓷的研究与开发已经受到人们的普遍关注,许多应用在技术上已经成为可能。近年来随着泡沫陶瓷制备工艺和性能等各方面的进展,以及泡沫陶瓷在更广泛领域的应用,取得了巨大的经济和社会效益;同时,在航空航天、军事装备、金属陶瓷复合材料等新的应用领域,对泡沫陶瓷材料的需求更加迫切,并且对其性能提出了更高的要求。为了更好的利用泡沫陶瓷材料,存在的一些问题我们也绝对不能忽视。

首先,通过优化工艺配方和工艺过程,制备高孔隙率高强泡沫陶瓷材料,提高材料气孔均匀性。气孔率和孔径是泡沫陶瓷材料的主要微孔性能指标,在满足其它强度的情况下,适当提高材料的气孔率,可以大幅度提高材料的透气性能,降低单位面积材料的流体透过阻力,提高过滤效率。为此可以通过在泡沫陶瓷基体中引入陶瓷纤维,或通过采用编制陶瓷纤维利用化学气相沉积技术来制备高孔隙率、高强的陶瓷纤维复合泡沫陶瓷材料。

其次,应加强多功能性泡沫陶瓷复合材料的研究。现有的泡沫陶瓷材料功能单一,尤其用做过滤材料的泡沫陶瓷材料,其过滤机理基本以物理过滤为主,今后若能采用陶瓷材料复合技术或嫁接技术制备一些多功能性

陶瓷材料,如采用纳米抗菌功能材料与微孔制备技术结合,研制开发具抗菌和净化功能的微孔陶瓷材料;采用陶瓷—金属复合技术,制备具有选择吸收、催化功能的泡沫陶瓷材料;采用无机和有机材料复合技术制备其他一些电传导膜、生物反应膜等,这对扩大泡沫陶瓷材料的应用范围有重要意义。

最后,应加大泡沫陶瓷材料的应用技术研究。目前国内从事泡沫陶瓷材料研究工作者大多数只注重于材料本身性能的研究,而缺乏对材料应用性能的研究。事实上,泡沫陶瓷的应用技术,包括过滤技术、材料的清洗再生技术、过滤系统的优化等是一门很深的学问,泡沫陶瓷材料推广应用一方面取决于材料本身优良的性能,而另一方面更大程度取决于材料应用技术水平的提高。因此,要提高我国的泡沫陶瓷材料的产业化水平,就必须加强材料应用性能的研究,建立相应的应用研究平台,并加强企业和研究单位之间的技术交流与合作。

综上所述,要研制各方面性能优良的泡沫陶瓷材料,还需要广大科研工作者和企业共同努力。总之,在以后的工作中,我们要发挥优势、突出重点,结合目前国内泡沫陶瓷材料发展实际状况和需求,重点开发陶瓷微过滤材料、陶瓷膜过滤材料、高温气体过滤材料及高温气体催化分离材料及装备技术,以满足目前国内能源、化工、环保和水处理行业的需要,提高国内的过滤与分离技术水平。

参 考 文 献

[1]Casfledine T J. Use of filter materials in gating systems [J]. Foundry Trade Journal, 1985, (6): 15~21[2]Khan P R, Su W M. Flow of ductile iron through ceramic filters and the effects on the dross and fatigue properties [J]. AFS Transactions, 1987, (95): 105~112[3]陆章明, 翁通绪, 毛伯明等. 泡沫陶瓷的研制与应用 [J]. 有色金属(冶炼部分), 1994, 6(1): 6

[4]靳洪允. 泡沫陶瓷材料的研究进展 [J]. 现代技术陶瓷, 2005, (3): 33~35

[5]赵红军, 穆念孔, 于乐海等. 泡沫陶瓷的研制 [J]. 现代技术陶瓷, 2005, (2): 13~15

[6]朱时珍, 赵振波, 刘庆国等. 多孔陶瓷材料的制备技术 [J]. 材料科学与工程, 1996, 14(3): 33~39

[7]陈哲, 单外娥. 泡沫陶瓷的研究现状及进展 [J]. 十堰职业技术学报, 2003, 16(2): 53~55

[8]焦方方, 朱广燕. 泡沫陶瓷的研究进展 [J]. 陶瓷, 2007, 8: 9~11

[9]李湘洲, 刘昊宇. 多孔陶瓷的研究现状与应用 [J]. 陶瓷, 2005, (5): 47~49

[10]Binner J P G. Production and Properties of Low Density Engineering Ceramic Foams [J]. British Ceramics Transactions. 1997, 96(6): 247~249

[11]马文, 沈卫平, 董红英等. 多孔陶瓷的制造工艺及进展 [J]. 粉末冶金技术, 2002, 20(6): 365~368

中 国 陶 瓷

2009年 第 1 期

12│中国陶瓷│CHINA CERAMICS │2009(45)第 1 期

[12]宋慎泰, 刘开琪. 特种陶瓷与耐火材料 [M]. 北京:冶金工业出版社, 2004: 136~145

[13]邓重宁. 600孔/in2蜂窝陶瓷载体挤出成型模具 [J]. 陶瓷, 2001, 152(4): 40~41

[14]Carty W M, Lednor P W. Monolithic Ceramics and Heterogeneous Catalysts: Honeycombs and Foams [J]. Current Opinion in Solid State &Mater Sci, 1996, (1): 88~95

[15]朱新文, 江东亮. 有机泡沫浸渍工艺—一种经济实用的多孔陶瓷制备工艺 [J]. 硅酸盐通报, 2000, (3): 45~50[16]She J H, Ohji T. Fabrication and Characterization of Highly Porous Mullite Ceramics [J]. Mater Chem And Phy, 2003, 80: 610~614

[17]Takayukki Fukasawa, Motohide Ando. Synthesis of Porous Ceramics with Complex Pore Structure by Freeze2dry Processing [J]. JAm Ceram Soc, 2001, 84(1): 230~232

[18]鞠银燕, 宋士华, 陈晓峰等. 多孔陶瓷的制备、应用及研究进展 [J]. 硅酸盐通报, 2007, 26(5): 769~974

[19]Omatete O O, Janney M A. Gelcasting-A New Ceramic Foaming Process [J]. Amer Ceramic Society Bulletin, 1991, 70(10): 1641~1650

[20]赵金龙. 几种自蔓延高温合成新技术及其应用基础研究: [硕士学位论文]. 大连: 大连理工大学, 2001

[21]张宇民. 多孔陶瓷材料制备工艺进展 [J]. 兵器材料科学与工程, 2002, 25(2): 62~67

[22]周伟. 三维连续网络结构增强金属基复合材料及其制备

PREPARATION METHODS AND APPLICATION OF FOAM CERAMICS

Chen Junchao 1, Ren Fengzhang 1, Ma Zhanhong 1, Li Fengjun 2, Zhao Shiyang 1

(1 School of Materials Science and Engineering,

Henan University of Science and Technology, Luoyang 471003;

2 Henan Key Laboratory of Advanced Non-ferrous Metals, Luoyang 471003;

3 China Yituo Group Limited Corporation, Luoyang 471004)

【Abstract】: Foam ceramics possess a set of attractive properties such as the high porosity, the high temperature resistibility and the chemical corrosion resistibility, the high thermal stability et al, therefore they had been widely used as filter of molten metals, filters of high temperature gases and ion-exchange, catalyst carriers and so on. In this paper, the preparation methods of foam ceramics and their characteristics were introduced in detail. This article enumerated the applications of foam ceramics in filters, catalyst carriers, energy-saving and heat insulation materials, sound absorbent, biomaterials, etc. Finally, the research hotspots of foam ceramics and major problems which need to be resolved were also indicated.

【Keywords】: foam ceramics, porosity, filtration, preparation methods

[J]. 科学通报, 1999(6): 608~612

[23]任雪潭. 泡沫陶瓷制备工艺的探讨 [J]. 材料科学与工程, 2001, 19(1): 102~108

[24]高正亚. 多孔陶瓷的制备工艺 [J]. 佛山陶瓷, 1999, 3(4): 19~20

[25]刘培生. 多孔材料引论 [M]. 北京: 清华大学出版社, 2004: 254~260

[26]Bloomfield et al. U.S pat. No. 5965010 October 12. 1999

[27]耿谦, 高雅春, 张玉冰等. 绿色环保材料—多孔陶瓷 [J]. 陶瓷, 2005(11): 55~59

[28]段曦东. 多孔陶瓷的制备、性能及应用 [J]. 陶瓷研究, 1999, 14(3): 12~17

[29]Berthold N, Sabine T, RainerS, et a.l. Porous bore replacementmaterials [P]. S Pat, No. 5650108, 1997-07-22

[30]Keisuke I, AkiralA. Dentalmaterial [P]. US Pat, No. 5869548, 1999-02-09

[31]Colombo P. Ceramic foams: fabrication, properties and applications [J]. Key Engineering Materials, 2002, 206~213

[32]江润峰. 泡沫陶瓷的制备工艺技术研究: [硕士学位论文]. 苏州: 苏州大学, 2007

[33]韩永生, 李建保, 魏强民. 多孔陶瓷材料应用及制备的研究进展 [J]. 材料导报, 2002, 16(3): 26~29

泡沫陶瓷材料 泡沫陶瓷是一种造型上象泡沫状的多孔陶瓷,它是继普通多孔陶瓷、蜂窝多孔陶瓷之后,最近发展起来的第三代多孔陶瓷产品。这种高技术陶瓷具有三维连通孔道,同时对其形状、孔尺寸、渗透性、表面积及化学性能均可进行适度调整变化,制品就像是“被钢化了的泡沫塑料”或“被瓷化了的海绵体”。作为一种新型的无机非金属过滤材料,泡沫陶瓷具有重量轻、强度高、耐高温、耐腐蚀、再生简单、使用寿命长及良好的过滤吸附性能等优点。与传统的过滤器如陶瓷颗粒烧结体,玻璃纤维布相比,不仅操作简单,节约能源,成本低,而且过滤效果较好。泡沫陶瓷可以广泛地应用于冶金、化工、轻工、食品、环保、节能等领域。目前泡沫陶瓷的主要用途是: 1)熔融金属过滤用泡沫陶瓷; 2)多孔介质燃烧器用泡沫陶瓷; 3)高温烟气处理用泡沫陶瓷; 4)中高温固体氧化物燃料电池电解质系。 制备泡沫陶瓷一般以有机泡沫为骨架,浸浆后干燥,然后高温烧成,在烧成过程中,有机物燃烧挥发,留下网络结构的陶瓷体。这种工艺始于1963年。在70年代初欧美国家就已积极开展该工艺的研究,并研制出可过滤大多数有色金属和合金铸件的多种材质的泡沫陶瓷过滤器。这些国家目前已有先进的成型、烧成设备和完善的生产工艺制度,可以实现大规模连续化生产。大部分的陶瓷材料均可被制造成泡沫陶瓷,但目前成功应用于高温作业的主要是氧化铝、氧化铝-氧化锆和碳化硅。下表给出了各种合金适用的网眼陶瓷过滤器材料。 从表中可知,尽管目前过滤器材料种类不少,但绝大部分是用于有色或高温合金的,而在钢水连铸生产中取得成功的较少,其主要原因是: 1)钢水温度较高,浇注时间较长,对过滤器的冲刷和浸蚀较严重; 2)过滤器的比表面积有限,难以满足钢水连续过滤的要求; 3)陶瓷过滤器制造工艺较复杂,生产成本较高。 由于氧化铝和电熔莫来石过滤器的耐热冲击性和高温强度均不高,不能用于较大的铸件。氧化铝-氧化锆质和高纯部分稳定的氧化锆多孔陶瓷过滤片的耐热冲击性和高温强度比氧化铝和电熔莫来石过滤片高,但仅限于80kg以内的铸件,仍不能满足大规模较大钢铸件的浇铸。而碳化硅陶瓷具有化学性质稳定、耐腐蚀、耐高温、抗热冲击、抗冲刷等优异特性,是一种重要的高温结构材料,更是一种高温陶瓷过滤器的候选材料。碳化硅陶瓷过滤器可以经受100kg以上的金属液冲击,是一种可望在钢连铸上获得广泛应用的过滤器材料。 时至今日,泡沫陶瓷在冶金铸造工业已获得广泛应用,美、日、德等国已实现陶瓷过滤片产品产业化、系列化。德国FOSECO公司的一个泡沫陶瓷工厂就达到了1亿片的生产规模,并已将这种材料成功用于各种有色金属及黑色金属的过滤净化技术。这些国家的使用表明,运用泡沫陶瓷过滤技术可使铸件夹杂物含量大幅降低、合格率大幅度提高(可提高50%),可提高铸件的机械性能、延长金属切削加工刀具寿命。国外统计资料:某厂生产铸钢件在没有使用泡沫陶瓷过滤器时,每500磅铸件的废品与返修费用为96美元,而使用泡沫陶瓷过滤器后,这笔费用降低至57.94美元(其中包括陶瓷过滤器费用成本);据估计,目前在全世界范围内每片尺寸为50cm3的金属液泡沫陶瓷过滤片每年销售量近10亿片(每片价格为1~10马克)。 在国内,由于受经济技术条件的制约,泡沫陶瓷过滤技术在冶金铸造工业方面的应用才刚刚起步。随着对金属制品纯度、性能等要求的提高,泡沫陶瓷过滤技术及其产品的应用日益重要。例如,国内列车的大幅提速对车辆关键零部件夹杂物含量以及性能提出了越来越高

泡沫陶瓷制备的影响因素及环保功能 摘要:本文介绍了泡沫陶瓷的概念、制备方法、优点、性能,结合最常用的有机泡沫浸渍法制备泡沫陶瓷,研究一些主要工艺因素对泡沫陶瓷制备的影响,重点讲述了泡沫陶瓷在废水处理、废气处理,吸声降噪领域的环保功能,指出了当前陶瓷材料的研究热点和今后要解决的问题。 关键词:泡沫陶瓷;有机泡沫浸渍法;工艺因素;环保功能 Factors Affecting the Preparation of Ceramic Foam and Eco-friendly Abstract: This article presents the concept, process, strongpoint, performance of ceramic foam. Combined with the most common organic foam impregnated ceramic foam, it studies some of the major process factors impacting on the preparation of ceramic foam. It mainly describes the application of ceramic foam in wastewater treatment, exhaust gas treatment and sound absorption and noise reduction. The article also predicts the current research focus of ceramic materials and problems which should be solved in the future. Key words: ceramic foam; organic precursor impregnation method; process factors; eco-friendly 我国政府高度重视可持续发展,将可持续发展确定为国家的重大发展战略。因此,在二十一世纪着眼于解决能源与环境问题的高新技术将得到广泛关注,并将对自然和社会的良性发展起到重要作用。如何开发新能源和新材料、减少已有能源与材料的消耗是其中一个重要方面,已成为科技工作者共同努力的新课题。泡沫陶瓷材料的开发就是在这种大背景下提出的。 1 泡沫陶瓷基本性质 泡沫陶瓷材料的发展始于20世纪70年代,是一种具有高温特性的多孔材料。其孔径从纳米级到微米级不等,具有三维空间网架结构的高气孔率的多孔陶瓷体,气孔率在20%~95%之间,其造型犹如钢化了的泡沫塑料或瓷化了的海绵体,使用温度为常温至1600℃。自1978年美国发明了利用氧化铝、高岭土等陶瓷料浆成功研制出泡沫陶瓷,用于铝合金铸造过滤之后,英、日、德、瑞士等国家竞相开展了研究,生产工艺日益先进,技术装备越来越向机械化、自动化发展,根据应用的目的不同,已研制出多种材质,适合于不同用途的泡沫陶瓷过滤器(见图1),如A12O3、ZrO2、SiC、氮化硅、硼化物等高温泡沫陶瓷,有的还加入了一定的矿物,如莫来石、堇青石、粉煤灰、煤矸石等,产品已系列化、标准化,形成了一个新兴产业[1~3]。 拓宽和开发泡沫陶瓷在国内各行业中的应用,无疑是十分必要的。为了获得一定形状和结构的泡沫陶瓷材料,制备工艺过程起到了决定作用。目前,主要的几种泡沫陶瓷制备工艺包括发泡工艺、挤出成型工艺、溶胶—凝胶工艺以及有机泡沫浸渍工艺等。我国在20世纪80年代初开展泡沫陶瓷研究工作,并取得较大进展,部分产品已经标准化、系列化。但是我国的泡沫陶瓷从整体技术水平上与国外相比还有一定的差距。诸如泡沫陶瓷材料的强度和刚

压电陶瓷材料及应用 一、概述 1.1电介质 电介质材料的研究与发展成为一个工业领域和学科领域,是在20世纪随着电气工业的发展而形成的。国际上电介质学科是在20世纪20年代至30年代形成的,具有标志性的事件是:电气及电子工程师学会(IEEE)在1920年开始召开国际绝缘介质会议,以后又建立了相应的分会(IEEE Dielectric and Electrical Insulation Society)。美国MIT建立了以Hippel教授为首的绝缘研究室。苏联列宁格勒工学院建立了电气绝缘与电缆技术专业,莫斯科工学院建立了电介质与半导体专业。特别是德国德拜教授在20世纪30年代由于研究了电介质的极化和损耗特性与其分子结构关系获得了诺贝尔奖,奠定了电介质物理学科的基础。随着电器和电子工程的发展,形成了研究电介质极化、损耗、电导、击穿为中心内容的电介质物理学科。 我国电介质领域的发展是在1952年第一个五年计划制定和实行以来,电力工业和相应的电工制造业得到迅速发展,这些校、院、所、首先在我国开展了有关电介质特性的研究和人才的培养,并开出了“电介质物理”、“电介质化学”等关键专业课程,西安交大于上海交大、哈尔滨工大等院校一道为我国培养了数千名绝缘电介质专业人才,促进了我国工程电介质的发展。80年代初中国电工技术学会又建立了工程电介质专业委员会。 近年来,随着电子技术、空间技术、激光技术、计算机技术等新技术的兴起以及基础理论和测试技术的发展,人们创造各种性能的功能陶瓷介质。主要有: (1)、电子功能陶瓷如高温高压绝缘陶瓷、高导热绝缘陶瓷、低热膨胀陶瓷、半导体陶瓷、超导陶瓷、导电陶瓷等。 (2)、化学功能陶瓷如各种传感器、化学泵等。 (3)、电光陶瓷和光学陶瓷如铁电、压电、热电陶瓷、透光陶瓷、光色陶瓷、玻璃光纤等。(电介质物理——邓宏)

新型陶瓷材料的应用与 发展 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

新型陶瓷材料的应用与发展摘要:本文首先简单介绍了传统陶瓷材料向现代新型陶瓷材料转变的过程,新型陶瓷材料克服了传统陶瓷本身内部的缺陷,故使其性能大大提高,扩大了应用领域。然后论述了新型陶瓷材料分为结构陶瓷和功能陶瓷,以及它们耐高温、生物相容性能、电磁性、质量轻等特性及各自的应用领域,重点讨论了新型陶瓷材料在航空航天、军事、生物工程、电子工业等的应用,最后简单说明了新型陶瓷材料的近况和发展趋势。 关键字:新型陶瓷材料应用发展 引言:在当今科技高度发展的工业社会,每一项工业化的成就都与材料科学、材料的制造及实际使用有着密不可分的关联,它使得某些新的科学设想、构思及生产过程得以实现。离开了材料科学与材料工业,世界上的许多科学创造和发明都是难以实现或达到的。陶瓷材料是继金属材料,非金属高分子材料之后人们所关注的无机非金属材料中最重要的一种,因为它同时兼有金属和高分子材料两者的共同优点,此外在不断的改性过程中,已使它的易碎裂的性能有了很大的改善。因此,它的应用领域和各类产品都有一个十分明显的提高。 1.传统陶瓷材料到新型陶瓷材料的演变 陶瓷一词(Ceramics) 来源于古希腊Keramos 一词,意为地球之神。传统的陶瓷材料含意很广泛,它主要指铝、硅的氮化物,碳化物,玻璃及硅酸盐类。虽然传统陶瓷具有一定的耐化学腐蚀特性和较高的电阻率、熔点高,可耐高温,硬度高,耐磨损,化学稳定性高,不腐蚀等优点。但它也存在着塑料变形能力差,易发生脆性破坏和不易加工成型等缺点,这些原因大大地限制了在工业的应用范围,特别是在机械工业上的应用。而在电器上的应用也主要局限在高压电瓷瓶及其绝缘体部件等少数几个方面。 为此人们开展对传统的陶瓷材料进行改性研究和有关材料的人工合成开发,现代合成技术已经能够通过物理蒸发溅射(Vapor processing) 溶液法(Aqueous precipitation) 溶胶—凝胶技术(Solgel-technology) 及其它先进技术改造传统陶瓷或人工合成极少缺陷的陶瓷材料,其中较为重要的有Si3N4 ,A12O3 等。合成的陶瓷材料与传统陶瓷材料相比,它的性能大大提高,与其它材料相比,在同样强度下这些材料具有良好的化学、热、机械及摩擦学(tribology)特性。它质轻,可以耐高温,硬度高,抗压强度有时超过金属及合金,具有较强的抗磨性和化学隋性、电及热的绝缘性都相当好,特别是由于采用纯净材料,消除了缺陷( eliminate-defects) , 它的易脆性( brittleness) 得到了极大的改善,因此其应用,特在现代机械业的应用日益广泛。目前巳有大量的新型陶瓷材料被用于工业高温抗磨器件、机械基础元器件,除此之外,电子及电信行业,生物医疗器件乃至于陶瓷记忆材料,超导陶瓷等应用都与新型陶瓷材料的研制与开发有关。 2.新型陶瓷材料特性与分类 新型陶瓷材料按照人们目前的习惯可分为两大类,即结构陶瓷(Structural ceramics)(或工程陶 瓷)和功能陶瓷( Functional ceramics),将具有机械功能、热功能和部分化学功能的陶瓷列为结构陶瓷, 而将具有电、光、磁、化学和生物体特性,且具有相互转换功能的陶瓷列为功能陶瓷。随着科学技术的发展, 各种超为基数和符合技术的运用,材料性能和功能相互交叉渗透,确切分类已经逐渐模糊和淡化。根据现代科 学技术发展的需要,通过对材料结构性能的设计,新型陶瓷材料的各种特性得到了充分的体现。 3.新型陶瓷的应用与发展 新型陶瓷是新型无机非金属材料, 也称先进陶瓷、高性能陶瓷、高技术陶瓷、精细陶瓷, 为什么能得到高 速发展, 归纳起来有四方面原因:①具有优良的物理力学性能、高强、高硬、耐磨、耐腐蚀、耐高温、抗热震 而且在热、光、声、电、磁、化学、生物等方面具有卓越的功能, 某些性能远远超过现代优质合金和高分子材料, 因而登上新材料革命的主角地位, 满足现代科学技术和经济建设的需要。②其原料取于矿土或经合成而得, 蕴藏量十分丰富。③产品附加值相当高, 而且未来市场仍将持续扩展。④应用十分广泛, 几乎可以渗透到各 行各业。 应用领域 功能陶瓷主要在绝缘、电磁、介电以经济光学等方面得到广泛应用;结构陶瓷除了耐低膨胀、耐磨、耐腐 蚀外,还有重量轻、高弹性、低膨胀、电绝缘性等特性。因而在很多领域得到应用应该是以陶瓷燃气轮机为代 表的耐高温陶瓷部件陶瓷广泛用于道具及模具等耐磨零件,这方面的应用主要是利用陶瓷的高硬度、低磨耗 性、低摩擦系数等特性。另一方面,陶瓷材料具有其他材料所没有的高刚性、重量轻、耐蚀性等特性,从而被 有效地应用在精密测量仪器和精密机床等上面。另外,因为陶瓷材料具有很好的化学稳定性和耐腐蚀性,在生 物工程以及医疗等方面也得到广泛的应用。下面将分几方面来介绍新型陶瓷材料的应用领域。 1)航空航天材料:陶瓷基复合材料(Ceramic Matrix Composites) 当前耐高温材料已经成为航天先进材料中的由此岸优先发展方向,材料在高温下的应用对航天技术特别 是固体火箭等领域具有极其重要的推动作用。随着航空技术的发展气体涡轮机燃烧室中燃气的温度要求越来越高,并更紧密地依赖于高温材料的研究开发,而先进陶瓷及其陶瓷基复合材料具有耐高温、耐磨损、耐腐蚀质 量轻等优异性能,是最具有希望代替金属材料用于热端部件的候选材料[4]。为此世界各国开展对陶瓷发动机的 研究工作。美、欧、日等越来越多的人体涡轮机设计者们开始用陶瓷基复合材料来制作旋转件和固定件。当前 对高温结构陶瓷的研究主要集中于Sic、Si3N4、Al2O3和ZrO2等,尤其以Si3N4高温结构陶瓷最引人注目。这类 陶瓷的综合性能较突出,它们有良好的高温强度,已经在航空涡轮发动机等方面得到了应用,非常适用于制作

一简介 发泡陶瓷保温板是以陶土尾矿,陶瓷碎片,河道淤泥,掺假料等作为主要原料,采用先进的生产工艺和发泡技术经高温焙烧而成的高气孔率的闭孔陶瓷材料。产品适用于建筑外墙保温,防火隔离带,建筑自保温冷热桥处理等。产品具有防火阻燃,变形系数小,抗老化,性能稳定,生态环保性好,与墙基层和抹面层相容性好,安全稳固性好,可与建筑物同寿命。更重要的是材料防火等级为A1级,克服有机材料怕明火,易老化的致命弱点,填补了建筑无机保温材料的国内空白。 二性能介绍 1、热传导率低导热系数为0.08~0.10W/(MK),与保温砂浆相当;隔热性能好,可充当外墙外保温系统的隔热保温材料。 2、不燃、防火经1200℃以上的高温煅烧而成,燃烧性能为A1级,具电厂耐火砖式的防火性能,是用于有防火要求的外保温系统及防火隔离带的理想材料。 3、耐老化陶瓷类的无机保温材料,耐久性好,不老化,完全与建筑物同寿命,是常规的有机保温材料所无可比拟的。 4、相容性好与水泥砂浆、混凝土等相容性好,粘接可靠,膨胀系数相近,与高温烧制的传统陶瓷建材一样,热胀冷缩下不开裂、不变形、不收缩,双面粉刷无机界面剂后与水泥砂浆拉伸粘接强度即可达到0.2MPa以上。 5、吸水率低吸水率极低,与水泥砂浆、饰面砖等能很好的粘接,外贴饰面砖安全可靠,不受建筑物高度等限制。 6、耐候在阳光暴晒、冷热剧变、风雨交加等恶劣气候条件下不变形、不老化、不开裂,性能稳定。 一、防火隔离带

居住建筑防火隔离带设置应符合《民用建筑外保温系统及外墙装饰防火暂行规定》(公通字[2009]46号)规定: ①外饰面层(面砖或涂料), ②抹面砂浆层(增强网), ③发泡陶瓷保温板, ④粘贴砂浆,⑤基层墙体,⑦发泡陶瓷保温板或其他保温材料 图1 发泡陶瓷保温板防火隔离带基本构造 二、外墙保温系统 发泡陶瓷保温板外墙外保温系统,保温板宜与基层墙体现浇成一体,也可粘贴上墙,基本构造见图

新型陶瓷原料介绍 1、氧化物原料 a、氧化铝:它是新型陶瓷制品中使用最为广泛的原料之一,具有一系列优良性能。此外,它也是高温耐火材料、磨料、磨具、激光材料及氧化铝宝石等的重要原料。 b、氧化锆:它是高温结构陶瓷、电子陶瓷和耐火材料的重要原料。 c、二氧化钛:它是制造电容器陶瓷、热敏陶瓷和压电陶瓷等制品的重要原料。 d、氧化铍:它是高导热性新型陶瓷的重要原料。 e、三氧化二铁:它是强磁性材料的重要原料。 f、二氧化锡:广泛用于电子陶瓷中。 g、氧化锌:它可以使陶瓷材料的机械和电性能得到改善。 h、氧化镍:应用于热敏陶瓷中。 i、氧化铅:在新型陶瓷中主要用作合成PbTiO3、Pb(Zr、Ti)O3以及Pb(Mg1/3、Nb2/3)O3的主要原料。 j、五氧化二铌:在电子陶瓷工业中它用途很广,如用作制造铌镁酸铅低温烧结独石电容器,铌酸锂单晶等的主要原料,同时还可作为改性添加剂。 k、锰的氧化物:如制作湿度传感器、过热保护器等。 l、氧化铬:用作气敏元件、气体警报器的配料中。 m、氧化钴:应用于聚光材料等方面。 2、复合氧化物原料 a、钛酸盐:主要有BaTiO3、SrTiO3、CaTiO3、MgTiO3和PbTiO3等。BaTiO3是压电、铁电陶瓷的重要原料。 b、锆酸盐:主要有BaZrO3和SrZrO3等。应用于磁芯、振荡器等。 c、锡酸盐:主要有BaSnO3、CaSnO3、InSnO3、CaSnO3、NiSnO3和PbSnO3,如CaSnO3用作于电容器中。 d、铌酸盐:主要有LiNbO3和KnbO3。 e、锑酸盐:主要有BaSb2O6、PbSb2O6和MgSb2O6等。 f、铝酸盐:主要有MgAl2O4。 g、铝硅酸盐:主要有3Al2O3o2SiO2。 3、稀土氧化物原料,如:Yb2O3、Tu2O3、Nd2O3、Ce2O3、La2O3等。

【摘 要】:泡沫陶瓷的性能直接影响泡沫陶瓷的使用,本文对国内外改进泡沫陶瓷性能的几种方法作了总结。重点阐述了如何增加有机泡沫陶瓷料浆涂覆量,以及增加挂浆量对泡沫陶瓷性能的影响;另外,也从其它他方面阐述了提高泡沫陶瓷性能的途径,如引入第二相、改进烧结工艺等。 【关键词:泡沫陶瓷,渗硅,二次挂浆,增韧,烧结 引 言 泡沫陶瓷是一种继普通多孔陶瓷和蜂窝多孔陶瓷之后发展起来的第三代多孔陶瓷制品[1,2]。有机泡沫浸渍法被认为是制备泡沫陶瓷最理想的方法,自从1963年获得专利之后有了很大发展[3],它是把有机泡沫浸入到事先配置好的料浆中,挤出多余料浆,然后烧除有机物并烧结成陶瓷体即得多孔泡沫陶瓷。泡沫陶瓷的制备,应该是在有机泡沫不堵孔的前提下,有机泡沫骨架上粘结的料浆越多越好,这样就能提高所制备的泡沫陶瓷的强度;在料浆中引入第二相则可以提高泡沫陶瓷的韧性,也可以通过改进烧结工艺以提高陶瓷的性能。 对于泡沫陶瓷来说,增加挂浆量和渗硅以及改进烧结工艺都会提高它们的强度。提高挂浆量目前用的比较多的是在陶瓷料浆中加入一些添加剂如粘结剂、流变剂、分散剂和浆料表面活性剂等来增加有机泡沫对料浆的粘附;也可以通过一定的表面活化剂来活化有机泡沫表面[4](国内比较少),降低其表面能,从而增加有机泡沫粘附的料浆量;也可以通过在泡沫陶瓷中渗入其它的物质以填补有机泡沫孔筋经过高温烧结而挥发后留下的孔洞。本文将介绍国内外几种改进泡沫陶瓷性能的工艺方法。 1 二次挂浆离心甩浆工艺 陶瓷材料的离心注浆成形工艺首先由美国加州大学Santa Barbara分校的F. F. Lange教授提出,瑞士苏黎世高等工业学院、美国普度大学以及日本名古屋工业技术试验所和名古屋工学院等单位相继开展了研究[5],我国研究的相对较少。二次离心挂浆就是在一次挂浆的基础上,再次进行挂浆,通过离心机的离心作用把多余的料浆甩出去,以防止堵孔,再进行烧结。从而增加挂浆量,以此来提高泡沫陶瓷的性能。 二次挂浆离心甩浆工艺中的挂浆工艺主要有两种,一种是浸浆离心甩浆法,另一种是喷浆离心甩浆法。 1.1浸浆离心甩浆法 浸浆离心甩浆法是先经过一次挂浆,经过晾干、烘干、和烧结之后,然后再把制备出来的泡沫陶瓷浸入料浆里面,瑞士和斯洛伐克的科学家通过减小第二次料浆的浓度来降低堵孔的机率[6];上海硅酸盐研究所则通过增加第二次料浆的粘度来增加挂浆量[7],进行第二次挂浆,把挂浆之后的泡沫陶瓷放入离心机样品篮中,在离心力作用下把多余的料浆甩出来,然后经过晾干、烘干和烧结,制成泡沫陶瓷。也有人是在第一次挂浆之后只将其在室温下晾干后就进行二次挂浆和离心。可以根据挂浆情况的不同而进行多次挂浆和离心甩浆。浸浆法工艺流程如图1所示。 由于有机泡沫的孔筋是三角形的[7],另外在挤压过程中由于表面张力的变化等等,这些都会导致挂浆不均匀。浆料涂覆的不连续会导致有机泡沫挥发后孔壁表面留下大裂纹。材料在受力时会出现应力集中,导致灾难性的破坏[8]。根据文献[7]中的实验结果表明,经过二次离心挂浆后的有机泡沫孔筋上面的挂浆不但比传统的一次挂浆均匀,而且经过这样挂浆后基本上没有出现堵孔;而孔筋上的涂覆量随着陶瓷料浆粘度的增加而有明显的增加,并且通过二次离心挂浆制得的泡沫陶瓷比辊压法制得的泡沫陶瓷的强度提高了一倍左右。 1.2喷浆离心甩浆法 喷浆离心甩浆法流程大致和浸浆法相同。其过程也是一次挂浆后经过晾干、烘干之后(有的经过烧结),使用喷枪把调的比较稀的陶瓷料浆喷射到经过一次挂浆的泡沫陶瓷上面,再经过离心机的离心作用甩出多余的料浆,接着经过晾干、烘干,最后通过烧结制备成泡沫陶瓷。 从上面可以看出,无论是浸浆法还是喷浆法的二次挂浆,都是通过离心机的离心作用把多余的浆料甩出去,这是因为经过一次挂浆之后的坯体不再具有原来有机泡沫的弹性,不可能再经过手挤压和辊压除去多余料浆;另外,离心机除去多余的料浆后,制品上面所涂覆的料浆很均匀,并且堵孔率也极大的减小。 通过二次挂浆制得的泡沫陶瓷抗压强度有所提高 高强度泡沫陶瓷制备工艺 翟钢军1, 任凤章1, 马战红1,李锋军2 (1河南科技大学材料科学与工程学院, 洛阳 471003; 2中国一拖集团有限公司, 洛阳 471004) 收稿日期:2008-3-10 项目来源: 河南科技大学重大科技前期预研专项 (2004ZD004); 河南省科技攻关项目(0424290064); 清华大学 博士后流动站中国一拖集团博士后工作站项目(2004-01) 作者简介: 翟钢军(1982-),男,硕士研究生。主要从 事泡沫陶瓷过滤器制备方面的研究。 E-mail:zhgj010@https://www.doczj.com/doc/de14922401.html, 文章编号:1001-9642(2008)06-0048-04

功能陶瓷材料总复习

功能陶瓷材料总复习 绪论 什么是功能陶瓷?常见的功能陶瓷的分类、特性与用途。 1、定义:指具有电、磁、光、声、超导、化学、生物等特性,且具有相互转化功能的一类陶瓷。 2、分类:电容器陶瓷、压电、铁电陶瓷、敏感陶瓷、磁性陶瓷、导电、超导陶瓷、生物与抗菌陶瓷、发光与红外辐射陶瓷、多孔陶瓷。 3、特性:性能稳定性高、可靠性好、资源丰富、成本低、易于多功能转化和集成化等 4用途:在自动控制、仪器仪表、电子、通讯、能源、交通、冶金、化工、精密机械、航空航天、国防等部门均发挥着重要作用。举例:电容器陶瓷、谐振器元器件基材料、压电式动态力传感器、压电式振动加速度传感器。 介电陶瓷 以感应的方式对外电场作出响应,即沿着电场方向产生电偶极矩或电偶极矩的改变,这类材料称为电介质 各种极化机制以及频率范围。 极化机制:电子极化、离子极化、偶极子极化、空间电荷极化 松弛极化 频率范围:

铁电体, 晶体在某温度范围内具有自发极化Ps,且自发极化Ps的方向能随外电场而取向,称为铁电体。材料的这种性质称为铁电性。 电畴:铁电体中自发极化方向一致的微小区域 铁电体的特性:铁电体特性包括电滞回线Hysteresis loop、电畴Domains、居里点Tc及居里点附近的临界特性。 电滞回线: 铁电体的P 滞后于外电场E而变化的轨迹(如图

居里点Tc:顺电相→铁电相的转变温度 T>Tc 顺电相 T

泡沫陶瓷材料概况 隋鹤 (青岛农业大学资源与环境学院 266109) 【摘要】:泡沫陶瓷材料的发展始于20世纪70年代,是一种具有高温特性的 多孔材料。其孔径从纳米级到微米级不等,气孔率在20%~95%之间,使用温度为 常温~1600℃。泡沫陶瓷一般可以分为两类,即开孔(网状)陶瓷材料以及闭 孔陶瓷材料,这取决于各个孔穴是否具有固体壁面。如果形成泡沫体的固体 仅仅包含于孔棱中,则称之为开孔陶瓷材料,其孔隙是相互连通的;如果存 在固体壁面,则泡沫体称为闭孔陶瓷材料,其中的孔穴由连续的陶瓷基体相 互分隔。但大部分泡沫陶瓷既存在开孔孔隙又存在少量闭孔孔隙。一般来 说孔隙的直径小于2nm的为微孔材料;孔隙在2~50nm之间的为介孔材料; 孔隙在50nm以上的为宏孔材料。 引言 自1978年美国发明了利用氧化铝、高岭土等陶瓷料浆成功研制出泡沫陶瓷,用于铝合金铸造过滤之后,英、日、德、瑞士等国家竞相开展了研究,生产工艺日益先进,技术装备越来越向机械化、自动化发展,已研制出多种材质,适合于不同用途的泡沫陶瓷过滤器,如A12O3、ZrO2、SiC、氮化硅、硼化物等高温泡沫陶瓷,有的还加入了一定的矿物,如莫来石、堇青石、粉煤灰、煤矸石等,产品已系列化、标准化,形成了一个新兴产业, 其分类如表所示。我国在20世纪80年代初开展泡沫陶瓷研究工作。 近20年来,先后有十几家科研机构和厂家报道了泡沫陶瓷制品的研究。但是我国的泡沫陶瓷从整体技术水平上与国外相比还有一定的差距。泡沫陶瓷是具有三维空间网架结构的高气孔率的多孔陶瓷体,其造型犹如钢化了的泡沫塑料或瓷化了的海泡沫陶瓷的分类材料类型骨料耐蚀性温度(℃) 高硅质硅酸盐材料瓷渣耐水性,耐酸性 700 铝硅酸盐材料粘土熟料耐 弱碱,耐酸性 1 000 刚玉金刚砂材料电熔刚玉耐水性,耐酸性 1 600 硅藻土质粘土耐水性,耐酸性低温绵体。由于它具有气孔率高、比表面积大、抗热震、耐高温、耐化学腐蚀及良好的机械强度和过滤吸附性能,可广泛应用于热交换材料,布气材料,汽车尾气装置,净化冶金工业过滤熔融态金属,热能回收,轻工喷涂行业,工业污水处理,隔热隔音材料,用作化学催化剂载体,电解隔膜及分离分散元件等。 近年来,多孔陶瓷的应用领域又扩展到航空领域、电子领域、医用材料领域及生物化学领域等。多孔陶瓷的广泛应用已引起了全球材料界的高度重视,因此,制备高强度、孔径均匀、性能稳定、高度有序的泡沫陶瓷体,拓宽和开发泡沫陶瓷在国内各行业中的应用,无疑是十分必要的。

泡沫陶瓷的制备 1、文献综述 1.1泡沫陶瓷的研究现状 中国在20世纪80年代初开展泡沫陶瓷研究工作,近20年来,先后有十几家科研机构和厂家报道了泡沫陶瓷制品的研究,并取得了一定的成绩。 1985年,哈尔滨工业大学成功研制出用于铸铁、不锈钢过滤的泡沫陶瓷过滤器,填补了我过的空白。山东工业陶瓷研究设计院是国内研究、开发泡沫陶瓷较早的单位,目前开发的产品品种、质量以及生产能力居国内前列,并制定了《泡沫陶瓷过滤板》建材行业标准。 泡沫陶瓷是一种孔隙率高达70~90%,具有三维立体网络骨架结构和贯通气孔新型非金属多孔材料。碳化硅陶瓷具有优良的综合性能和广泛的应用前景,是制备泡沫陶瓷的首选材料之一。碳化硅材料是共价键极强的化合物,具有良好的高温性能、蠕变性能、耐磨性、耐腐蚀性、抗氧化性、抗热震性,与氧化物陶瓷相比,它有好的热导率和抗热震性。采用碳化硅制备泡沫陶瓷,可使SiC泡沫陶瓷具有优良的耐高温、耐磨损和抗腐蚀等性能,可应用于航空、电子、医用材料及生物化学等领域。 目前我国用于有色金属熔体即铝铜合金熔体过滤的泡沫陶瓷过滤板,其产品质量可与国外媲美,但是目前还未形成生产规模,尚处于开发阶段。为了得到性能优异的泡沫陶瓷,制备工艺在不断的改进,最为可行的是有机泡沫浸渍法。上海硅酸盐研究所用有机泡沫浸渍法来制备SiC泡沫陶瓷,收到了良好的效果。 到了20世纪70年代,一些发达国家在此种材料上的开发和使用上得到了长足的发展。1963年发明了制造高气孔率多孔陶瓷的有机浸渍法,使多孔陶瓷的制备又迈上了一个新的起点。从此,欧美国家就积极开展该工艺的研究,并研制出可过滤大多数有色金属和合金铸件的多种材质的泡沫陶瓷过滤器,这些国家已有先进的成型、烧成设备和完善的生产工艺制度,可实现大规模连续化生产。 2、实验 2.1实验原料与设备 2.1.1化学仪器 烧杯、玻璃棒、量筒、电子天平、干燥箱、高温电炉、研钵、水浴坩埚 2.1.2试验药品及材料 前驱体(如聚氨基甲酸乙酯)、工业氧化铝、高岭土、滑石粉、氢氧化钠以及制备浆料所需材料等。 2.2实验过程 本实验采用有机前驱体浸渍法,有机前驱体浸渍法是指将处理好的有机前驱体(通常采用聚氨基甲酸乙酯泡沫塑料)浸入预先准备好的陶瓷浆料中,使浆料充分浸润有机前驱体,然后采用揉搓、滚压等方法将多余浆料排除,并反复多次,以使浆料均匀附着在前驱体网状结构的网丝上,经过干燥然后烧成。

湖北汽车工业学院 本科生课程论文 论文题目新型陶瓷材料在汽车中的应用及未来发展学生专业班级材料成型及控制工程(汽车产业)T1233-5 学生姓名(学号)朱宝林(2012030526) 指导教师(职称)王天国 完成时间2014-11-5 2014 年11月05 日

目录 前言 (3) 第一章汽车发动机中的陶瓷材料 (4) 1.1 陶瓷汽车发动机 (4) 1.2 活塞顶用陶瓷结构 (5) 1.3 涡轮增压器陶瓷材料 (6) 第二章陶瓷纤维在发动机零件上的应用 (6) 第三章陶瓷材料在发动机其它部件的应用 (7) 第四章新型陶瓷材料未来的发展及在汽车上的应用·7

前言 关于新型陶瓷材料: 新型陶瓷材料在性能上有其独特的优越性。在热和机械性能方面,有耐高温、隔热、高硬度、耐磨耗等;在电性能方面有绝缘性、压电性、半导体性、磁性等;在化学方面有催化、耐腐蚀、吸 性。因此研究开发新型功能陶瓷是材料科学中的一个重要领域。 摘要:随着科学技术飞速发展,现代汽车制造业将更多特种陶瓷、智能陶瓷制品引入,采用到汽车上,并且伴随着更多的新型结构材料的引入,在汽车零部件加工制造技术上也带来了一场新的革命,在此主要介绍一些新型的陶瓷材料在现在及未来的汽车行业的使用情况及以后可能应用的发展前景。 目前应用于汽车上的陶瓷材料主要有:氧化硅陶瓷,碳化硅陶瓷,氮化硅陶瓷,氧化铝陶瓷这几种。 关键词:陶瓷材料、发动机、汽车、应用

第一章汽车发动机中的陶瓷材料 1·1 陶瓷汽车发动机 新型陶瓷是碳化硅和氮化硅等无机非金属烧结而成。与以往使用的氧化铝陶瓷相比,强度是其三倍以上,能耐1000摄氏度以上高温,新材料推进了汽车上新用途的开发。例如:要将柴油机的燃耗费降低30%以上,可以说新型陶瓷是不可缺少的材料。现在汽油机中,燃烧能量中的78%左右是在热能和热传递中损失掉的,柴油机热效率为33%,与汽油机相比已十分优越,然而仍有60%以上的热能量损失掉。因此,为减少这部分损失,用隔热性能好的陶瓷材料围住燃烧室进行隔热,进而用废气涡轮增压器和动力涡轮来回收排气能量,有试验证明,这样可把热效率提高到48%。 同时,由于新型陶瓷的使用,柴油机瞬间快速起动将变得可能。采用新型陶瓷的涡轮增压器,它比当今超耐热合金具有更优越的耐热性,而比重却只有金属涡轮的约三分之一。因此,新型陶瓷涡轮可以补偿金属涡轮动态响应低的缺点。其他正在进行研究的有:采用新型陶瓷的活塞销和活塞环等运动部件。由于重量的减轻,发动机效率可望得到提高。 由于陶瓷材料具有优良的耐热性、耐磨性、隔热性及重量轻优点,故使用陶瓷材料替代金属制备热机部件的技术受到了世界各国的高度重视。目前,发动机的主要零部件,如活塞、气缸盖、气门、排气管、涡轮烟压器、氧传感器及火花塞等都用先进的陶瓷材料来制造,并研制出了无水冷的绝热陶瓷发动机。另外为了防止汽车废气对大气环境的影响,各国都采用了的措施,制订了严格的排放标准,这些都促进了汽车工业用新技术的开发以及新材料的研多,特别是在发动机用先进陶瓷瓷材料方面取大了软大的进展,并在近年来的技术创新中发挥着更重的作用。 陶瓷发动机的优越性为: ·可以提高发动机的工作温度,从而大大提高效率。例如,目前作为发动机制造材料的镍基耐热合金,工作温度在1000℃左右。而采用陶瓷材料,则可以将工作温度提高到1300℃,使发动机效率提高30%左右。 ·工作温度高,可使燃料燃烧充分,所排废气中的有害成分大为降低,这不仅降低了能源消耗,而且减少了环境污染。

21世纪的新材料一一泡沫金属与泡沫陶瓷 发布时间:2010-7-13 信息来源:新材料产业 进入二十一世纪,可持续发展已成为全人类共同关注的话题,我国政府高度重视可持续发展, 将可持续发展确定为国家的重大发展战略。如何开发新能源和新材料、减少已有能源与材料的消 耗,是其中一个重要方面,已成为科技工作者共同努力的新课题,泡沫材料的开发就是在这种大 背景下提岀的。泡沫材料按材料性质分为泡沫金属材料和泡沫陶瓷材料,按使用状态又可分为泡 沫结构材料和泡沫功能材料。 一、轻质泡沫金属材料 泡沫金属材料是八十年代后期国际上迅速发展起来的一种物理功能与结构一体化的新型工程材料。多孔结构和金属特征使其得以具备其他实芯材料未有的功能,如防震、吸声、隔声、阻燃、屏蔽、耐候、耐湿、质轻、可渗透性等,在航空航天、交通运输、建筑、能源等高技术领域具有广阔的应用前景。 泡沫金属材料的制备方法大致可分为以下几种: (1)粉末冶金法,又可分为松散烧结和反应烧结两种; (2)渗流法; (3)喷射沉积法; (4)熔体发泡法。 在上述众多的制备方法中,除特殊要求外,作为工业大生产最有前途的是熔体发泡法,它的工艺简单,成本低廉。熔体发泡法技术难点在于选择合适的金属发泡剂,一般要求发泡剂在金属 熔点附近能迅速起泡。 世界泡沫金属材料技术开发具有两大热点,即泡沫镍和泡沫铝的开发。泡沫镍的制备技术目 前已很成熟,国内外均有不少厂家进行大批量连续化生产,如国内的长沙力元等,主要作为电池 的极板材料应用于镍氢电池领域。但随着世界锂离子电池的迅速发展,镍氢电池在世界可充电二 次电池市场的需求已日趋饱和,因此泡沫镍的市场需求增长幅度逐年减缓。泡沫铝制备技术则在 航空航天、交通运输等行业的发展以及这些产业对综合性能优异的材料的巨大需求下得以迅速地发展,主要有合金气体发泡、合金发泡剂混合搅拌、金属及发泡剂混熔固结、熔融金属高压渗透等。泡沫铝是一种高孔隙率、宏孔多孔材料。它不仅具有优良的机械阻尼、消声降噪和电磁屏蔽等性能,而且具有轻便、坚固、耐热、美观等特点,在一些发达国家已经商品化,广泛地应用在噪声防护、电磁屏蔽、建筑装饰、吸能缓冲、医用植体、分离工程、生物工程以及国防高科技等领域。自“ 9.11 ”事件以来,世界各国对这种具有轻质、防火、吸震等性能、适用于高层建筑及交通运输工具的结构材料给予了高度重视, 从而引发了该材料的研发热潮。最近国内某研究机构 采用碳化硅超细粉增强泡沫铝复合材料的制备技术取得了重大突破,预计该材料将成为世界摩天 大楼设计师们首选的主要建筑材料之一,市场前景极为广阔。 贵州新材料矿业发展有限公司自93年以来一直致力于泡沫结构材料及其超细粉体原料的开 发和产业化工作。鉴于铝泡沫材料作为新型结构材料在建筑、能量吸收及转换等方面的优异性能,

锆钛酸铅压电陶瓷的制备实验 引言: 压电陶瓷 我们将具有压电效应的陶瓷称为压电陶瓷,而压电效应分为正压电效应和负压电效应。 ★正压电效应:当对某些晶体施加压力、张力或切向力时,则发生与应力成比例的介质极化,同时在晶体两端面将出现数量相等、符号相反的束缚电荷,这种现象称为正压电效应,如下图所示; ★逆压电效应:当在晶体上施加电场引起极化时,将产生与电场强度成比例的变形或机械应力,这种现象称为逆压电效应。 注:实线代表形变前的情况; 虚线代表形变后的情况。 自从十九世纪五十年代中期,由于钙钛矿的 PZT 陶瓷具有比 BaTiO3更为优良的压电和介电性能,因而得到广泛的研究和应用。图 1-1 为 Pb(Zr x Ti 1-x )O 3体系的低温相图[1]。在居里温度以上时,立方结构的顺电相为稳定相。在居里温度以下,材料为铁电相,对于富 Ti 组分(0≤x ≤0.52)为四方相;而低 Ti 组分(0.52≤x ≤0.94)为三方相。两种晶相被一条 x=0.52 的相界线分开。在三方相区中有两种结构的三方相:高温三方相和低温三方相,这两种三方相的区别在于前者为简单三方晶胞,后者为复合三方晶胞。在靠近 PbZrO3组分(0.94≤x ≤1)的地方为反铁电区,反铁电相分别为低温斜方相和高温四方相。 正压电效应示意图

如图 1-2 所示[10],对于四方相,自发极化方向沿着六个<100>方向中的一个方向进行,而三方相的自发极化方向沿着八个<111>方向中的一个方向进行。由于自发极化方向的不同,在不同的晶体结构中产生不同种类的电畴,在四方相中产生 180o 和 90o电畴,三方相中产生 180o、109o、71o电畴。 一、实验目的: 本实验主要是通过对具有压电性能的陶瓷材料PZT(锆钛酸铅)的制备来掌握特种陶瓷材料的整个工艺流程,并掌握一定的性能测试手段。 二、实验仪器: 电子天平、粉末压片机、箱式电阻炉、成型模具、温度控制仪、准静态d33测量仪、极化装置、阻抗分析仪等。 三、实验原理: 实验室制备PZT压电陶瓷的工艺路线为: 配方设计→PZT粉体混合研磨制备→预烧→成型→排塑→烧结→上电极→极化→性能

压电陶瓷及其应用 一. 概述 压电陶瓷是一种具有压电效应的多晶体,由于它的生产工艺与陶瓷的生产工艺相似(原料粉碎、成型、高温烧结)因而得名。 某些各向异性的晶体,在机械力作用下,产生形变,使带电粒子发生相对位移,从而在晶体表面出现正负束缚电荷,这种现象称为压电效应。晶体的这种性质称为压电性。压电性是J·居里和P·居里兄弟于1880年发现的。几个月后他们又用实验验证了逆压电效应、即给晶体施加电压时,晶体会产生几何形变。 1940年以前,只知道有两类铁电体(在某温度范围内不仅具有自发极化,而且自发极化强度的发向能因外场强作用而重新取向的晶体):一类是罗息盐和某些关系密切的酒石酸盐;一类是磷酸二氢钾盐和它的同品型物。前者在常温下有压电性,技术上有使用价值,但有易溶解的缺点;后者要在低温(低于—14 C)下才有压电性,工程使用价值不大。 1942-1945年间发现钛酸钡(BaTiO)具有异常高的介电常数,不久又发现它具有压电性,BaTi O压电陶瓷的发现是压电材料的一个飞跃。这以前只有压电单晶材料,此后出现了压电多晶材料——压电陶瓷,并获得广泛应用。1947年美国用BaTiO陶瓷制造留声机用拾音器,日本比美国晚用两年。BaTiO存在压电性比罗息盐弱和压电性随温度变化比石英晶体大的缺点。 1954年美国B·贾菲等人发现了压电PbZrO-PbTiO(PZT)固溶体系统,这是一个划时代大事,使在BaTiO时代不能制作的器件成为可能。此后又研制出PLZT透明压电陶瓷,使压电陶瓷的应用扩展到光学领域。

迄今,压电陶瓷的应用,上至宇宙开发,下至家庭生活极其广泛。 我国对压电陶瓷的研究始于五十年代末期,比国外晚10年左右,目前在压电陶瓷的试制、工业生产等方面都已有相当雄厚力量,有不少材料已达到或接近国际水平。 二. 压电陶瓷压电性的物理机制 压电陶瓷是一种多晶体,它的压电性可由晶体的压电性来解释,晶体在机械力作用下,总的电偶极矩(极化)发生变化,从而呈现压电现象、因此压电性与极化,形变等有密切关系。 1. 极化的微观机理 极化状态是电场对电介质的荷电质点产生相对位移的作用力与电荷间互相吸引力的暂时平衡统一的状态。极化机理主要有三种。 (1)电子位移极化——电介质的原子或离子在电场力作用下,带正电原子核与壳层电子的负电荷中心出现不重合。 (2)离子位移极化——电介质正、负离子在电场力作用下发生相对位移,从而产生电偶极矩。 (3)取向极化——组成电介质的有极分子,有一定的本征(固有)电矩,由于热运动,取向无序,总电矩为零,当外加电场时,电偶极矩沿电场方向排列,出现宏观电偶极矩。 对于各向异性晶体,极化强度与电场存在有如下关系 m,n=1,2,3 式中为极化率,或用电位移写成:

课程设计(学年论文) 说明书 课题名称:堇青石泡沫陶瓷的制备及其表征专业班级: 学生学号: 学生姓名: 学生成绩: 指导教师: 课题工作时间:至

1.文献综述 1.1 泡沫陶瓷的研究现状 泡沫陶瓷材料的发展始于2O世纪7O年代,是一种具有可耐高温的多孔材料。其孔径从纳米级到微米 级不等,具有三维空间网架结构,气孔率在20%~95%之间,其造型犹如钢化了的泡沫塑料或瓷化 了的海绵体。根据材质不同,泡沫陶瓷的使用温度为常温~1600℃。它分布均匀且存在相互贯通的 微孔, 因而具有密度小、气孔率较高、比表面积大、低热传导率、耐高温、耐腐蚀等优点。此外, 泡沫陶瓷制造工艺简单, 通过选择不同的材质和控制加工工艺的过程, 可以制成适合于不同用途的泡 沫陶瓷产品。近年来, 泡沫陶瓷被广泛应用于隔热隔音材料、工业污水处理、汽车尾气处理、电工 电子领域、医用材料领域以及生物化学领域.自1978年美国发明了利用氧化铝、高岭土等陶瓷料浆研制的泡沫陶瓷,用于铝合金铸造过滤之后,英、日、德、瑞士等国家竞相开展了研究,生产工艺日 益先进,技术装备越来越向机械化、自动化发展,根据应用的目的不同,已研制出多种材质、适合 于不同用途的泡沫陶瓷过滤器,如Al O 、ZrO 、SiC、Si N 、硼化物等高温泡沫陶瓷,有的还加入了一定的矿物,如莫来石、堇青石、粉煤灰、煤矸石等。目前泡沫陶瓷产品已实现系列化、标准化,形成了陶瓷材料的一个重要分支. 但由于我国的泡沫陶瓷起步较晚, 与国外技术发展相比尚有一定 差距。有不少问题需要进一步解决, 如研究陶瓷的材质, 更好的提高泡沫陶瓷的性能。使之既符合 耐急冷急热的性能要求, 而又具有较高的使用温度, 使它不但能用于低温熔化的铝合金过滤, 也可 以用于钢铁等高温熔融金属的过滤; 提高泡沫陶瓷的强度, 防止产生陶瓷粒掉渣现象发生; 改进制 造工艺, 使泡沫陶瓷的制备完成大型化、一体化, 最大幅度的降低成本增强市场竞争力。 泡沫陶瓷材料的制备方法很多, 目前应用比较普遍的有: 发泡法、溶胶) 凝胶法、添加造孔剂法、 有机前驱体浸渍法、注模法、自蔓延高温合成法等。每种工艺方法都有其各自的特点, 在实际生产中, 往往同时采用多种工艺方法, 以提高产品的性能。 1 发泡法 发泡法的主要原理是在陶瓷粉料中加人适当的发泡剂, 通过化学反应产生挥发性气体从而产生泡沫, 然后再经干燥和烧成制得。 2 溶胶- 凝胶法 溶胶- 凝胶法利用凝胶化过程中胶体粒子的堆积以及凝胶处理、热处理等过程中留下小气孔, 形成 可控孔隙结构。 3 添加造孔剂法 通过在陶瓷配料中添加造孔剂, 利用造孔剂在坯体中占据一定的空间, 然后经过烧结, 造孔剂离开 基体而形成气孔来制备泡沫陶瓷。造孔剂颗粒的形状和大小决定了泡沫陶瓷材料气孔的形状和大小。 4 有机前驱体浸渍法 该方法基本思路是: 首先将有机泡沫浸渍到陶瓷料浆中, 然后经过干燥、烧成使有机泡沫脱离母体 就可以获得泡沫陶瓷。通过控制浆料性能, 优化无机粘结剂体系, 严格控制浆料浸渍工艺过程, 可 以制备高性能的泡沫陶瓷制品。 5 注模法 注模法是将有机单体溶液与陶瓷粉体、引发剂和催化剂球磨混合成均匀浆料, 然后浸渍聚合物泡沫 使之在泡沫网络骨架表面形成涂层, 最后有机单体在引发剂和催化剂作用下产生原位聚合反应, 使 浆料凝固。 6 高温自蔓延( SHS) 合成法 高温自蔓延合成方法是一种高放热无机化学反应, 其基本反应过程是: 向体系提供必要能量, 诱发 体系局部产生化学反应, 这一化学反应过程在自身放出的高热量的支持下继续进行, 最后将燃烧波 蔓延到整个体系。 7 微波加热工艺 微波加热工艺是指依靠物体吸收微波转换成热能, 同时自身整体加热至一定温度蒸发水分并制成泡 沫陶瓷, 可以适当添加纤维来改善泡沫陶瓷的强度。