新产品开发通常有三个阶段: 1、样件研制。主要解决设计是否满足顾客要求,也就是要达到产品的设计定型; 2、试生产。主要解决的是工艺过程是否满足产品设计提出的要求,也就是要解决工艺定型; 3、批量生产。从质量和数量上满足顾客的需要。 控制计划 样件研制、试生产、批量生产的时候,都要使用控制计划。控制计划是描述质量策划结果的一份文件。它从材料、方法、设备、测量、环境等方面考虑如何加以控制,编制成控制计划文件以后起到三方面的作用: 1、反映质量策划的结果。这是预防为主和检验把关的主要差别之一。 2、指导生产如何控制过程,确保产品质量。生产的时候,如果按照控制计划执行,通 常可以确保产品质量,万一过程发生问题,产品还可能是合格的。这时候,针对过程采取措施,使过程恢复正常。这对产品来说,起到了预防作用。 3、提供可追溯证据。控制计划中记录了实际使用的材料、设备、工具、方法等信息。 以便将来需要时追溯。 4、知识积累。控制计划必须根据工艺水平的发展,及时更改。 因此,它反映了质量管理体系当前的控制和测量水平。那么,试生产是样件研制后进入批量生产前的控制计划和量产的控制计划,在哪些方面有区别呢? 试生产控制计划和批量生产控制计划的主要差别,根据前面新产品研制的三个阶段和控制计划的作用,我们可以推论得到试生产控制计划和批量生产控制计划的主要差别如下: 1、试生产控制计划需要设置控制点要比批量生产控制计划多一些。

2、控制的内容比批量控制计划要多。考虑到新产品采用的某些工艺是否合适。因此, 控制的内容要比批量生产控制计划多一些,检验和测量的内容也可能多,抽样的频率也要高一些。 3、在试生产阶段通常要做统计评价。也就是要分析过程是否稳定?稳定后再分析过程 能力是否满足要求等。而批量控制计划主要是监视过程的稳定而已。需要时统计过程的长期性能指数。 4、除了采用控制计划来控制过程之外,试制控制计划还需要对过程和产品进行审核。 通过审核来证实控制计划编制是否满足要求,过程的实际能力是否满足顾客要求等。 当然,批量控制计划也需要做审核,内容上有所不同。前者是建立、确定过程能力,后者是监视过程能力。 5、批量生产控制计划是一个动态文件。它不是编制好后就不变了。恰恰相反,它要根 据实际情况,经常变更的。通过大批量的生产实践,应当发现有好多地方值得改进的。这样,它才能起到反映当前工艺水平作用。譬如,产品发现问题了,工艺过程发现问题了,即使没有问题,工艺过程技术在发展,新的方法和设备的利用等持续改进需要。在变更现有控制计划之前,又要做DFMEA、PFMEA等。这就是我在另外一个帖子中说到,通常控制计划是根据FMEA的输出来编制的,在这种情况下,控制计划是FMEA的输出之一了。

文件编号:TD/QR33 页码:第页共页样件:√试生产:生产:日期(编制):日期(修订): 主要联系人/电话: 计划编号:04-CSRL16-00 黄悦/ 8392559 2000/10/8 零件号/最新更改水平:顾客工程批准/日期(如需要): 核心小组: HA200856 / △3 见《控制计划核心小组人员名单》 零件号/描述:供方/工厂批准/日期:顾客质量批准/日期(如需要): CSRL16 / 汽车发动机电机端盖 供方/工厂:供方代号:其它批准/日期(如需要):其它批准/日期(如需要): 零件/ 过程编号过程名称/ 操作描述 生产设备编 号 特性特殊 特性 产品过程 分类 产品/过程 规范/公差 方法 样本 评价 容量频率 反应计划 控制方法 1 A DC12 化学成 分 S 见化学成分报告 理化实验或光 谱仪化验 1 锭 1 锭/批进货检验程序 通知技术部/ 物控部 工序01 进货检验光谱仪 2 机械性能S σs >190 2 拉伸试验 1 锭 1 锭/批进货检验程序 N/mm 通知技术部/ 物控部 ψ>3.5%

文件编号:TD/QR33 页码:第页共页样件:√试生产:生产:日期(编制):日期(修订): 主要联系人/电话: 计划编号:04-CSRL16-00 黄悦/ 8392559 2000/10/8 零件号/最新更改水平:顾客工程批准/日期(如需要): 核心小组: HA200856 / △3 见《控制计划核心小组人员名单》 零件号/描述:供方/工厂批准/日期:顾客质量批准/日期(如需要): CSRL16 / 汽车发动机电机端盖 供方/工厂:供方代号:其它批准/日期(如需要):其它批准/日期(如需要): 零件/ 过程编号过程名称/ 操作描述 生产设备编 号 特性特殊 特性 产品过程 分类 产品/过程 规范/公差 方法 样本 评价 容量频率 反应计划 控制方法 1 精炼温度710~720℃热电偶100% 连续熔炼记录单颜氏炉升温 工序02 熔炼颜氏炉 2 铝料配比1:1 磅秤100% 1 次/炉 回炉料使用记 录 通知工艺员 3 清渣除杂质100% 1 次/半小时熔炼记录 通知工艺员/ 技术部

XX系统 质量控制计划书 拟制:日期:2014/5/10 审核:日期:

1.介绍 1.1.文档目的 为了健全和完善XXX系统设计开发的质量管理体系,促进质量管理活动系统化、规范化,以确保所交付的XXX系统能够满足规定的各项具体需求。 1.2.文档范围 本质量管理计划涵盖所有与XXX系统设计开发有关的质量目标和具体措施涉及需求分析阶段、设计阶段、编码阶段、测试阶段、工程实施阶段。 本质量管理计划由以下几个部分组成: (1)介绍:即本章节,概要介绍文档目的、范围、缩略词、参考资料。 (2)项目概述:开发系统概述、质量管理的角色和职责、生命周期各阶段的主要交付物。 (3)项目生命周期各阶段的质量检查点:列出各阶段的质量检查计划表,包括责任人、检查时间、检查任务。 (4)质量检查和确认技术:描述针对不同的对象而采用的特定的质量控制方法和技术及质量 问题的级别和处理流程等。 (5)项目生命周期各阶段的量化质量目标。 1.3 缩写 PM –项目经理 QA –质量保证 SA –系统分析工程师 A&D –系统设计员 RA –需求分析员 PC –流程审核员

SCM –软件配置管理员 2.项目概述 2.1.项目组织结构 为了实现有效的项目管理,开发小组将划分为技术队伍和QA 队伍。项目经理对技术队伍进行任务分配和进度检查,技术经理对技术队伍进行技术指导和检查。技术队伍又划分为:需求分析人员、系统设计人员、软件开发人员、美工设计人员、配置管理员、产品包装人员。QA 队伍对整个项目的质量保证负责,直接向质量保证经理汇报。QA 队伍划分为:流程检查人员和测试人员 2.2.质量管理 2.2.1.质量管理的角色和职责 质量控制是XXX系统组每个成员的职责; 质量保证经理对整个项目的质量全权负责, 并签字确认; 项目经理负责任务的分配和监督项目进度,制定相关的工作计划和联系客户; QA 队伍负责制订、检查和督促本计划的实施,及时发现项目工作中的问题,并通过评审总 结报告、项目周报等形式向各项目组成员汇报质量活动的结果; 项目功能小组各组长在每个软件开发生命周期阶段结束后,总结本模块的软件质量状况和质 量目标的实现情况,以确保整个项目目标的实现。对质量目标应定期进行考核,以追求质量 管理体系的持续改进; 流程检查人员负责通过检查文档审核开发各阶段是否可以通过; 测试人员负责对软件的质量和对需求实现的程度进行把关,并定期整理测试情况分析报告交 项目经理、系统分析人员; 配置管理员负责有关软件配置项及项目各生命周期交付文档管理和变更控制工作;

控制计划编制办法

控制计划编制办法 1 目的: 对控制零件和过程的体系,通过控制特性的过程监视和控制方法来最大限度地减少过程和产品变差;并随着测量系统和控制方法的评价和改进对其进行修订,使控制计划在整个产品寿命周期中得到保持和使用,确保按顾客的要求制造出优质的产品。 2 范围: 适用于本公司内所有的产品质量策划。 3 引用文件: 《产品质量先期策划控制程序》 《文件和资料控制程序》 《质量记录控制程序》 《生产过程控制程序》 4 术语和定义: 无 5 职责: 项目组负责制定与控制计划。 6工作流程和内容: 6.1 当顾客和公司有需求和要求时,项目小组在不同阶段制订出相应的控制计划(即:样件控制计划、试生产控制计划、生产控制计划),技术部门按工艺文件将其发行至相关部门,由其执行。 6.1.1 控制计划应包括原材料及零件在生产过程中所有的生产过程和检验过程,包括保证所有的过程输出将处于控制状态的进货、过程中、出厂和阶段性的要求。 6.1.2 控制计划应列出各过程控制中控制特性的过程监视和控制方法及所使用的控制措施,并随着测量系统和控制方法的评价和改进进行修订。 6.1.3针对新产品,技术部门将建立和制订其单独的样件控制计划、试生产控制计划、生产控制计划;针对常规产品(即:老产品、旧产品),技术部门将根据其系列分类和相同的工艺流程/过程建立和制定其通用的生

产控制计划。 6.2为了达到过程控制和改进的有效性,项目组应利用所有可用的信息来制订控制计划,制订控制计划的信息可包括: 6.2.1 过程流程图; 6.2.2 设计/过程失效模式及后果分析; 6.2.3 特殊特性; 6.2.4 从相似零件得到的经验; 6.2.5 项目组对过程的了解; 6.2.6 设计评审; 6.2.7 优化方法(如:QFD,DOE等)。 6. 3 新产品开发过程中根据进度计划要求,由项目小组制定样件、试生产和生产的控制计划。 6.3.1 样件控制计划:在样件试制过程中,对将要涉及的产品尺寸测量、材料和性能/功能试验做出描述。如顾客有要求时,公司必须编制样件控制计划;样件控制计划中的内容必须包括产品总成的全尺寸检验和功能/性能试验(破坏性试验除外),且其检查的频率和容量必须为连续性和100%。样件试制数量一般为2—5件。 6.3.2 试生产控制计划:在样件试制之后,大批量生产投产之前,对产品/过程特性所涉及尺寸测量、材料和性能/功能试验、过程控制、检验和试验的测量系统等做出描述。试生产控制计划中的内容必须包括产品总成的尺寸检验和功能/性能试验(破坏性试验除外),试生产试作的数量一般为100—200件之间,除非顾客另有书面规定。 6.3.3 生产控制计划:在批量生产过程中,对产品/过程特性所涉及尺寸测量、材料和性能/功能试验、过程控制、检验和试验的测量系统做出书面描述。生产控制计划中的内容必须包括产品总成的尺寸检验和功能/性能试验、产品最终审核,且其检查的频率和容量可以以抽样的方式进行(生产控制计划中的全尺寸检验和功能/性能试验的检查频率和容量一般为每种产品每年至少一次和一件)。 6. 4 控制计划的制定采用“控制计划”表进行(如顾客有特殊要求时则依顾客规定的表单进行)。 6. 5 如顾客有要求时,样件、试生产、生产控制计划必须经顾客批准后,

通用汽车公司 通用汽车我的世界 资格认证 产品质量高级计划

全球采购 第一版 一个介绍 本参考指南详细介绍/解释了承诺的开发总干事(通用汽车公司)APQP(PRP 计划)是标准化的全球流程通用汽车团队的共同努力。在此之前,通用汽车的供应商质量体系采用了针对每个部门或地区的一套方法资格认证该过程更容易实现。 全球团队由不同部门和地区组成资格认证该过程更加和谐,统一和标准通用汽车APQP手册(GM1927)。本手册概述了通用汽车针对产品或服务开发和实施一系列APQP所必需的产品质量计划的一致的全球标准化要求。目的是将其用作标准,并为质量工程师和供应商提供标准化的协调。APQP的所有步骤均以标准化格式实施。 本文档是首次发行的第一修订版,并且进行了更新,以反映通用汽车为所有

全球供应商设定的最新标准。作为审核的一部分,在支持工作的基础上增加了一部分以组装该单元。许多工作也已更新,包括针对模块化组件和系统的特殊服务。许多商用APQP单元使用专有上标中号表示任务区别。 涉及“高级产品质量计划”的审核(个人)如下: K.威廉姆斯贾斯珀W. Kraatz 环球资源动力传动系北美卡车运营 供应商质量供应商质量供应商 J·格拉夫莫雷蒂M.迪亚 北美汽车销售部门拉丁美洲业务亚太业务部 供应商质量供应商质量供应商 M. Sch?nleiber 欧洲业务 供应商质量 目录 目录

手册内容说明 APQP流程放置流程图 用户和资源监控矩阵 APQP任务的定义 任务1:大股东会议 任务2:技术审查 任务3:评估风险及其来源 任务4:查看资源程序 任务5:进度和一般项目 任务6:制造评估信 任务7:流程图 任务8:迪拜国际金融市场--建立设计失败并分析结果任务9:设计审查 任务10:检查测量仪器,工具和设备 任务11:GP--11-现成的表格和原始材料 任务12:PFMEA--分析和开发设计过程 任务13:控制计划 任务14:GP--12规模/早期生产规模 任务15:PPAP--生产零件审查过程/过程 任务16:跑来跑去@率(GP--9) 任务17:吸取的教训

1. Purpose and objective 2. Process definitions 2.1 Scope 2.2 Process responsibility 2.3 Involved functional divisions 2.4 Definitions 2.5 Measurables 3.0Procedure 3.1 Control plan for prototypes 3.2 Control plan for pre-launch 3.3 Control plan for production 3.4 Product and process changes, relocation of production 3.5 Archiving 4. Notes and remarks 5. Other applicable documents 1. 目的 2.过程定义 2.1范围 2.2过程职责 2.3相关职能部门 2.4 定义 2.5评价 3.0流程 3.1 样件控制计划 3.2试生产控制计划 3.3 生产控制计划 3.4产品和工艺变更,生产地的变更 3.5 存档 4. 备注和注释 5. 其他适用文件

1. Purpose and objective During product and process development, every individual production step for product manufacture must be planned in such a way that adherence to all specified product characteristics is guaranteed using controlled, economical sequences. all planned production, assembly and testing sequences for a product from receipt of the production materials through to delivery of the finished product to the customer are collated in a clearly manageable layout in the form of a control plan. changes to described production, assembly and testing sequences are only introduced following prior assessment and approval. The control plan is maintained as a controlled document throughout the entire production period and can consequently be presented to the customer / to approval authorities as a verification document as objective evidence of a methodically planned and specified production sequence. 1.目的 在产品和工艺发展阶段,产品制造的每一步生产步骤必须以下的方式进行计划: 确保所有规定的产品特性在生产过程中受控以及经济的。 一个产品从生产材料的验收到成品交货给顾客的整个过程的所有计划的生产、装配和检验的流程都要 与控制计划中的清晰可实现的流程图对应。 产品描述,装配,检验的流程变更前一定要先评审、批准 控制计划是作为贯穿整个生产周期的受控文件,因此要提交给客户/批准,并作为一个有序的计划和规定的生产流程的有效文件验证证明。 2.0 Process definitions 2.1 Scope The definitions contained in this Central Quality Procedure are applicable worldwide to all Automotive divisions and factories. (see IMS Volume1_1.3 Organization Chapter 1.3.2). 2.0 过程定义 2.1 范围 本中心质量程序囊括的定义适用于世界范围内所有Automotive的部门和工厂。(见IMS 1卷1.3章1.3.2节)。 2.2 Process responsibility/fields of responsibility Process responsibility for the compilation, assessment, updating, release and distribution of prototype control plans (A and B samples) lies with Development Process responsibility for the compilation, assessment, updating, release and distribution of production control plans for pre-launch (C samples) and production (D samples) models lies with the Production Planning Department of the producing plant. 2.2 过程职责或职责范围 开发部门在过程中负责样件控制计划的编写、评估、更新、发布和下发(A和B样品)。 为前期开发(C样品)和生产样品(D样品)编写评估、更新、发布和下发的样件控制计划,这些过 程职责取决于制造工厂的生产计划部门。 2.3 Involved functional divisions Development divisions which produce and supply samples or prototypes for customers (e.g. EEV,EEG,ELT) Production Planning Logistics Quality Management Supplier Quality Assurance 2.3 相关职能部门 开发部门生产并向客户提供样品 (如. EEV,EEG,ELT) 生产计划部门 物流部门 质量管理部门 供应商质量保证部门

APQP实例 A公司生产汽车齿轮零件并提供给B公司进行组装,B将A提供的齿轮产品与其他零部件一起组装成汽车分总成零件再提供给某OEM A公司目前有220人,8个部门,组织机构如下: 2001.3.13 B公司向A公司的业务部发来一份EMAIL: APQP第一步:计划和确定项目 1 根据顾客要求,定义项目并确定项目范围,将顾客的要求和样品确认后转化为公司内部文件,并通过项目任务书立项。项目任务书如下: 2 由公司建立了跨部门的APQP小组,该小组由于为第一次进行APQP活动,基本上在开始阶段包括了质量,生产,技术,业务,采购,财务等部门的人员参加。具体有: 质量部:A,B主要负责相关职责范围内的事宜; 技术部:C,D主要负责设计开发,工艺等相关事宜; 业务部:E主要负责与顾客的沟通,担任小组的顾客代表; 财务部:F主要负责产品的成本核算 采购部:G主要负责采购相关事宜; 生产部:H主管 任命技术部C为项目小组组长协调和组织整个小组的策划活动。 3 小组成立后的第一次会议主要议题是初步明确需开展的工作并据此制定进度计划。从计划的角度出发,必须明确任务活动,分配和/或其他事项。小组根据APQP手册的指引,将项目进行工作分解,即分解成开展的工作(活动)。展开的工作需要及组织接口如下: 序号任务 A/B C/D E F G H 顾客分供方 1.1 信息收集●● 1.2 产品信息报告产品/过程指标的设定● 1.3 产品可靠性研究与分析● 2.1 设计目标和可靠性目标设定●

2.2 初始材料清单● 2.3 初始过程流程图● 2.4 特殊特性确定并形成初始清单○●○○ 2.5 产品保证计划(包括初始产品标准) ● 2.6 项目确定评审○●○○○○○○ 3.1 DFMEA ● 3.2 设计评审● 3.3 设计验证● 3.4 样件控制计划● 3.5 样件制造● 3.6 设计图纸● 3.7 产品标准● 3.8 材料技术规范● 3.9 模具计划● 3.10 特殊特性清单● 3.11 平行度测量装置● 3.12 小组可行性评审及承诺○●○○○○○○ 4.1 整体包装标准● 4.2 单件包装标准● 4.3 过程流程图● 4.4 场地平面布置图● 4.5 特性矩阵图● 4.6 PFMEA ●

APQP APQP - 产品质量先期策划和控制计划——APQP 一、基本概念 1、什么是APQP (1)QP是为了开发新产品/更改产品做准备的活动。 (2)APQP是一种结构化的策划方法。 a)策划过程包括了从市场调研至批量投产全过程。 b)该方法明确了确保产品使顾客满意的各策划步骤。 c)该方法明确了每一步骤的工作内容和要求。 d)该方法明确了步骤之间的相ス叵担词淙胗胧涑觯 (3)APQP具有的特点: a)目标明确:满足顾客要求,不断改进。 b)按规定的方法和组织形式进行策划。 c)应用各类分析工具:FMEA,MSA,SPC、流程图,QFD等。 d)保证跨职能活动的效率:横向协调小组。 (4)APQP的工作原则: a)过程方法的原则:活动的P.D.C.A循环。 b)多方论证的原则:跨部门的项目小组高效活动。 c)预防为主的原则:对不合格加以预测,并实施控制。 d)坚持改进的原则:APQP工作:永无止境。 e)强化培训的原则:新技术新知识的认知。 2.为什么要实施APQP——目的 (1)为了早期识别质量问题,以便采取预防措施。 (2)可以提高工作效率,以低成本提供优质产品。

(3)使策划过程具有可重复性,防止不合格重复出现。 (4)为改进提供便利。 3.APQP的基本方法——同步技术 (1)传统的逐级转换:即:产品设计→工艺设计→试制等,其缺点:过程之间不沟通,缺乏统一性,成本高。 (2)同步技术取代逐级转换,不同阶级同时开始运行。 4.APQP的阶段性 (1)工作阶级:计划和确定项目阶段,产品设计开发阶段,工艺设计开发阶段,产品及过程确认阶段,反馈评定阶段。 (2)APQP5个阶段的起止时机。 产品实现过程:市场调研立项→项目批准→设计样件→试生产→投产 Ⅰ阶段 APQP阶段: 二、APQP的实施 1、计划和确定项目阶段 (1)本阶段工作目的及任务 a)进行总体策划,包括人员,资源及时间安排 b)确定顾客的需要和期望,提供比竞争者更好的产品 c)确定设计目标和设计要求 (2)本阶段的输入及形成的文件 a)本阶段的输入为:顾客要求、以往的经验、企业确定的产品目标及要求、市场调研结果。 b)输入形成文件:立项可行性报告,包括: ①市场调研结果: ②保证记录和质量信息:

好好学习社区控制计划 样件试生产生产控制计划编号:CP0303012A 主要联系人/电话: 日期(编制)2020/08/18 日期(修订) 产品编号/最新更改等级核心小组顾客工程批准/日期(如需要)产品名称/描述:FLR31Y11Y型汽车线供方/工厂批准/日期顾客质量批准/日期(如需要)供方/工厂:供方代码其他批准/日期(如需要)其他批准/日期(如需要) 产品/ 过程编号过程名称/操 作描述 生产设备 特性 特殊特 性分类 方法反应计划编号产品过程 产品/过程 规范/公差 评价/测量 技术 样本 控制方法 容量频率 1 进货检验 胶料颜色按定单、色卡色卡、目 测按抽样表 1次/批抽检隔离/退货胶料密度见检验指导书电子天平按抽样表1次/批抽检隔离/退货铜丝线径0.20±0.002mm 千分尺按抽样表1次/批抽检隔离/退货 铜丝导电性电阻率小于 0.01724 直流电桥按抽样表1次/批抽检隔离/退货 铜丝伸长率见检验指导书拉力试验 机按抽样表 1次/批抽检隔离/退货铜丝外观无氧化目测按抽样表1次/批抽检隔离/退货 2 铜丝束绞绞线机2 束绞(根数)▲24目测1次1次/2小时抽检隔离/报废7 铜丝线径▲0.20±0.003mm千分尺24 2次/轴首末检隔离/报废 绞距27~32钢尺1次1次/根首检隔离/调整/再 检查 6 绞线张 力 ▲110±10g张力表24 1次/2小时检查单调整/再检查

3 半成品检 验7 铜丝线径▲0.20±0.003mm千分尺24 1次/根100%检 查 隔离/报废 2 束绞(根数)▲24目测一次1次/根100%检 查 隔离/报废 3 半成品检 验 绞距27~32 钢尺1次1次/根 100%检 查 隔离/调整/再 检查 4 芯线押出Φ60押出机3 绝缘最小点 厚度 ▲0.24 目测/投影仪10cm1次/2小时抽检隔离/全检1 火花电压▲500v 火花试验 机 100% 持续 自动检 测 通知组长5 塑化温 度详见操作指导书 温度表1次 1次/2小 时 自动检 测 检查单 调整/再检查4 成品外径▲ 1.9+0/-0.2mm OD表1根 操作工1次 /5分钟 X-MR 图 隔离/全检 检验员1次 /2小时 检查单隔离/全检7 铜丝线径▲0.20±0.004千分尺首件1次/批首检 隔离/调整/再 检查外观光滑、无划痕目测1根 1次/两小 时 抽检 隔离/调整/再 检查 5 辐照辐照交联机辐照剂 量11~13Mrad 剂量表1次1次/批自动检 测 调整/再检查 6 外被押出Φ70押出机3 绝缘最小点 厚度 0.72mm 目测/投影仪1cm1次/两小 时 首末端 检查 隔离/报废5 塑化温 度详见操作指导书 温度表1次 1次/两小 时 自动检 测 记录表 调整/再检查4 成品外径 6.3±0.15mm OD表1根1次/2小时全检隔离/报废 外观黑色亮面目测各1m 各1次/ 批 首末端 检查 隔离/报废

第六章质量控制计划 本工程将严格按规范化极强的质量体系文件(即ISO9002系列)进行操作,以贯彻和实施ISO9002族标准,加强项目质量管理,规范管理工作程序,提高工程质量,从而达到我司提出的质量目标,达到我司提出的质量方针“质量第一,服务周到,业主满意,不断地把最优秀的建筑安装产品奉献于人类与社会。” 在本章内我们将主要围绕工程质量目标、施工质量保证体系、施工质量控制措施、成品保护措施、工程回访和维修服务措施及全面质量管理等六个方面进行阐述,而这六个方面的关系是相辅相成的,《工程质量总控制图》详见附图3。 第一节工程施工质量目标 在本工程的施工质量上,我司制定如下目标:达到国家验收标准。 第二节施工质量保证体系 施工质量保证体系是确保工程施工质量的管理要素,而整个质量保证体系又可分为施工质量管理体系、施工质量控制体系两大部分。 2.1施工质量管理体系 施工质量管理体系是整个施工质量能加以控制的关键,而本工程质量的优劣是对项目班子质量管理能力的最直接的评价,同样质量管理体系设置的科学性对质量管理工作的开展起到决定性的作用。 1.1施工质量管理组织 施工质量的管理组织是确保工程质量的保证,其设置的合理、完善与否将直接关系到整个质量保证体系能否顺利地运转及操作,在本工程中,我们将以以下的组织机构来全面地进行质量的管理及控制。 1.2质量管理职责

施工质量管理组织体系中最重要的是质量管理职责,职责明确,则可责任到位,便于管理。 项目经理作为项目的最高领导者,应对整个工程的质量全面负责,并在保证质量的前提下,平衡进度计划。经济效益等各项指标的完成,并督促项目所有管理人员树立质量第一的观念,确保《质量保证计划》的实施与落实。 主任工程师作为项目的质量控制及管理的执行者,应对整个工程的质量工作全面管理,从质保计划的编制到质保体系的设置、运转等,均由主任工程师负责。同时,作为主任工程师应组织编写各种方案,作业指导书,施工组织设计,审核分包商所提供的施工方案等,主持质量分析会,监督各施工管理人员质量职责的落实。主任工程师亦是项目的质保经理。 项目副经理作为负责生产的主管项目领导,应把抓工程质量作为首要任务,在布置施工任务时,充分考虑施工难度对施工质量带来的影响,在检查正常生产工作时,严格按方案、作业指导书等进行操作检查,按规范、标准组织自检、互检、交接检的内部验收。 质检人员作为项目对工程质量进行全面检查的主要人员有相当的施工经验和吃苦耐劳的精神,在质量检查过程中有相当的预见性,提供准确而齐备的检查数据,对出现的质量隐患及时发出整改通知单,并监督整改以达到相应的质量要求,并对已成型的质量问题有独立的处理能力。 施工工长作为施工现场的直接指挥者,首先其自身应树立质量第一的观念,并在施工过程中随时对作业班组进行质量检查随时指出作业班组的不规范操作,质量达不到要求的施工内容,并督促整改。施工工长亦是各分项施工方案、作业指导书的主要编制者,并应做好技术交底工作。 1.3施工质量管理体系 施工质量管理体系的设置及运转均要围绕质量管理职责、质量控制来进行的,只要当职责明确、控制严格的前提下,才能使质量管理体系落到实处。本工程在管理过程中,将对这两个方面进行严格的控制,《施工质量管理体系图》

生产控制计划模板 篇一:生产一致性控制计划(模板) 第一章第二章第三章第四章第五章第六章 目录 生产一致性控制的文件规定 产品涉及的标准及相关部件、过程的控制规定 整车COP试验设备、人员的控制要求 生产一致性控制计划申报、变更和执行的要求 制造商对发生生产不一致情况的处理规定 制造商对产品不一致情况的追溯处理措施 第一章 1 、目的 生产一致性控制的文件规定 为了确保本公司认证产品能满足国家强制性产品3C认证,生产一致性审查要求和有关法律、法规要求,确保公司生产的批量产品与型式试验合格认证产品的一致性控制,以使认证产品持续符合认证要求,特制定和颁布本生产一致性控制计划(以下称计划)。 本计划是公司质量管理体系文件的重要组成部分,规定了产品一致性所涉及的相关过程、产品、人员及检测设备等要素的控制方法及程序。 2、适用范围 涵盖车型型号:XXXXXXXXXXXXXXXXXXXXX 3、职责

公司常务副总负责文件有效版本的审批,批准发布生产一致性控制计划。公司质量负责人负责组织文件编写和修订的总体策划、协调及审核。公司各职能部门负责编写和修订与本部门相关的技术和管理文件。物控部负责按本计划控制关键零部件的供应商管理。制造部负责按本计划控制关键工序。 品管部负责生产一致性控制计划的检验和监督执行。 品管部负责生产一致性控制计划的编写和申报、变更及备案的执行。技术部负责产品一致性设计开发和技术文件的编制。综合管理部负责对人力资源的控制。 4、强检项目影响因素的识别 品管部组织相关部门按照各项标准识别关键工序、材料、总成和关键制造过程、装配过程、检验过程并确定其控制要求。认证标准中对生产一致性控制有规定的项目,公司的控制规定不得低于标准 的要求。 5、控制措施 关键零部件供应商采购控制详见程序文件《采购控制程序》;关键零部件控制 详见程序文件《进货检验制度》;关键过程控制 详见程序文件《生产过程控制程序》;成品检验 详见程序文件《进货检验制度》;检测设备的控制 详见程序文件《设施/设备管理控制程序》;关键岗位

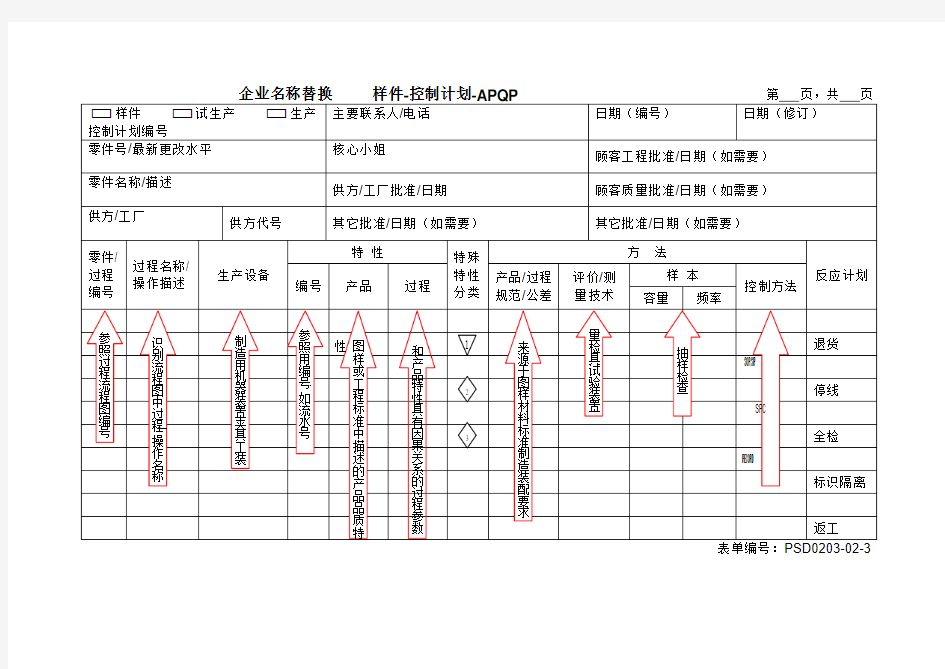

质量控制计划及实施资料的范本 1 目的 提供用来控制特性的过程监视和控制方法,最大限度地减少过程和产品变差,降低成本,提高质量,按顾客要求制造出优质产品。 2 范围 适用于本厂所有产品的控制计划。 3 职责 项目小组负责制定样件、试生产、生产控制计划 4 工作程序 4.1 控制计划表的格式 4.1.1 如顾客未书面规定,控制计划采用APQP手册规定格式。 4.1.2 如顾客未要求提供控制计划,则控制计划可以适用于相同过程、相同原材料生产出来的同一系列的产品。当顾客有要求时,则须提供顾客具体产品的控制计划。 4.2 控制计划相应栏目应按如下要求填写和制定: 4.2.1 控制计划的分类:样件、试生产、生产 样件---对发生在样件制造过程中的尺寸测量、材料和性能试验的描述; 试生产---对发生在样件之后,全面生产之前的制造过程中的尺寸测量、材料和性能试验的描述; 生产---对发生在批量生产过程中的产品/过程特性、过程控制、试验和测量系统的综合描述。 根据适合的APQP阶段,选用不同的控制计划,在前面空格处打“ν”符号。 4.2.2 控制计划编号:填入控制计划编号,按《技术文件编号规定》填写。4.2.3 零件编号/最新更改等级:产品图号/最新图纸日期。 4.2.4 零件名称/描述:产品/过程的名称和描绘。 4.2.5 供方/工厂:制定控制计划的公司/工厂的名称。 4.2.6 供方代码:顾客给定的识别号(代码),如顾客没有给定,则不填。4.2.7 主要联系人/电话:负责控制计划的主要联系人姓名和电话。 4.2.8 核心小组:负责制定控制计划最终版本的所有人员姓名和电话。 4.2.9 供方/工厂批准/日期:控制计划由总工批准,填入姓名和批准日期。4.2.10 日期(编制):首次编制控制计划的日期。 4.2.11 日期(修订):最近修订控制计划的日期。 4.2.12 顾客工程批准/日期:如必要,获取顾客工程部门的批准。 4.2.13 顾客质量批准/日期:如必要,获取顾客质量部门的批准。 4.2.14 其它批准/日期:顾客工程批准/日期:如必要,获取其它同意批准。4.2.15 零件/过程编号:参照过程流程图。如果产品为多零件组合,应列出单个零件的编号 和它们的过程编号,对于每个零件、部件、系统应分别编制控制计划,最后再合成。 4.2.16 过程名称/操作描述:各过程(工序)的名称或说明。

. 新产品开发通常有三个阶段: 1、样件研制。主要解决设计是否满足顾客要求,也就是要达到产品的设计定型; 2、试生产。主要解决的是工艺过程是否满足产品设计提出的要求,也就是要解决工艺定型; 3、批量生产。从质量和数量上满足顾客的需要。 控制计划 样件研制、试生产、批量生产的时候,都要使用控制计划。控制计划是描述质量策划结果的一份文件。它从材料、方法、设备、测量、环境等方面考虑如何加以控制,编制成控制计划文件以后起到三方面的作用: 1、反映质量策划的结果。这是预防为主和检验把关的主要差别之一。 2、指导生产如何控制过程,确保产品质量。生产的时候,如果按照控制计划执行,通常可以确保产品质 量,万一过程发生问题,产品还可能是合格的。这时候,针对过程采取措施,使过程恢复正常。这对产品来说,起到了预防作用。 3、提供可追溯证据。控制计划中记录了实际使用的材料、设备、工具、方法等信息。以便将来需要时追 溯。 4、知识积累。控制计划必须根据工艺水平的发展,及时更改。 因此,它反映了质量管理体系当前的控制和测量水平。那么,试生产是样件研制后进入批量生产前的控制计划和量产的控制计划,在哪些方面有区别呢? 试生产控制计划和批量生产控制计划的主要差别,根据前面新产品研制的三个阶段和控制计划的作用,我们可以推论得到试生产控制计划和批量生产控制计划的主要差别如下: 1、试生产控制计划需要设置控制点要比批量生产控制计划多一些。 2、控制的内容比批量控制计划要多。考虑到新产品采用的某些工艺是否合适。因此,控制的内容要比批量 生产控制计划多一些,检验和测量的内容也可能多,抽样的频率也要高一些。 3、在试生产阶段通常要做统计评价。也就是要分析过程是否稳定?稳定后再分析过程能力是否满足要求等。 而批量控制计划主要是监视过程的稳定而已。需要时统计过程的长期性能指数。 4、除了采用控制计划来控制过程之外,试制控制计划还需要对过程和产品进行审核。通过审核来证实控制 计划编制是否满足要求,过程的实际能力是否满足顾客要求等。当然,批量控制计划也需要做审核,内容上有所不同。前者是建立、确定过程能力,后者是监视过程能力。 5、批量生产控制计划是一个动态文件。它不是编制好后就不变了。恰恰相反,它要根据实际情况,经常变 更的。通过大批量的生产实践,应当发现有好多地方值得改进的。这样,它才能起到反映当前工艺水平作用。譬如,产品发现问题了,工艺过程发现问题了,即使没有问题,工艺过程技术在发展,新的方法和设备的利用等持续改进需要。在变更现有控制计划之前,又要做DFMEA、PFMEA等。这就是我在另外一个帖子中说到,通常控制计划是根据FMEA的输出来编制的,在这种情况下,控制计划是FMEA 的输出之一了。 .

软件风险控制计划 目录 1. 软件项目风险管理计划........................................................................... .. (2) 2. 风险条目表........................................................................... . (2) 2.1. 产品规模风险........................................................................... (2) 2.2. 需求风险........................................................................... .. (2) 2.3. 商业影响所带来的风险........................................................................... .. (2) 2.4. 相关性风险........................................................................... . (3) 2.5. 管理风险........................................................................... .. (3) 2.6. 技术风险........................................................................... .. (3) 2.7. 开发环境风险........................................................................... (3) 2.8. 人员数目及经验风险........................................................................... (3) 3. 风险定性分析........................................................................... (4) 4. 定量风险估计........................................................................... (5) 5. 风险管理清单........................................................................... (5) 6. 项目风险措施应对........................................................................... . (6)

医疗质量控制计划 篇一:医疗质量控制计划 一、逐步完善质量控制中心组织机构建设体系,建立健全质量评审标准 (一)成立完善质控中心专家组。 (二)协助各地建立医疗质量控制分中心。 按照卫生部《医疗质量控制中心管理办法(试行)》及《四川省卫生厅关于构建全省医疗质量控制网络的通知》的要求,完善各地市州的儿科质控分中心的建设,全面有效开展儿科的质量控制工作。 (三)起草四川省儿科质控标准。 逐步完成对新生儿、小儿传染病、小儿消化、小儿呼吸、小儿心脏病、小儿肾病、小儿血液病、小儿神经病、小儿内分泌、小儿遗传病、小儿免疫等11个专业疾病起草质控标准,制定完善儿科医疗质量管理与控制标准;努力建设一支全省

的大儿科团队;为0-18周岁儿童的健康保驾护航。 二、对全省儿科的管理、质控、运作进行调研,采用多形式进行现场督导检查 全面梳理全省儿科专业、学科发展及人才队伍、诊疗技术水平及能力现状;开展疾病谱调查,如儿童肾病综合征发病情况调查等,为卫生行政主管部门及政府决策提供依据;完成20XX质控信息收集、汇总、分析、评价、反馈、指导纠偏相关举措或方法;省儿科质控中心专家将会同分中心专家到各地市州对全省各相关医疗机构检查指导儿科开展质控工作情况进行抽查,找出存在问题,提出改进方法;为医院等级评审及评价提供日常监控结果数据。 三、加强技术队伍人才建设,全面实施开展各项技术培训工作 1.举办专家组成员培训会议,加强对基层医疗机构的指导培训工作规范化。20XX年,四川省儿科质量控制中心拟召开不少于2次的省中心专家组会议,加强对基层医疗机构的指导培训工作规范化。

2.编制四川省儿科质量控制中心培训教材。根据培训目标,编写1本有关《新生儿疾病诊疗培训》的教材,结合教材内容对相关人员进行培训。 3.对四川省儿科质量控制中心成员进行培训。借助国家及省继续医学教育项目,以省中心为平台为全省儿科科室规范化建设,适宜技术推广,新技术介绍等开展培训;为规范和提高儿科医护人员对新生儿疾病的诊疗水平,中心今年目标是加强及规范新生儿科的建设、管理、疾病诊疗等做专题培训。 四、建立和完善医疗质量控制中心工作信息化系统建设工作 (一)开展相关疾病信息上报。 逐步建立儿科诊疗病例信息报送工作制度,指定专人负责信息报告、录入等工作,并为信息上报提供必要的设备技术条件;中心将对我省上报的儿科相关疾病质控信息进行收集整理、统计、分析、评估反馈、指导纠偏相关举措或方法,同时,质控中心要加强对医疗机构的技术指导,将信息报送的及时性、完整性和安全性作为医疗机构儿科诊疗医疗质量控