梁桥墩台的温度力和制动力分配

摘要:本文介绍的桥梁墩台温度力和制动力分配,多联的连续梁桥可取任意一联

计算,不必考虑和计算相邻联桥墩台的抗推(集成)刚度,也不将力传给

相邻联的墩台。

关键字:桥墩台温度力制动力

温度力和制动力在桥梁墩台上的分配计算,己有不少文章讨论,且在书已有介绍,这个问题多年来一直困扰着桥梁工作者,没有较简便的计算方法。本文根据我国近几年桥梁的发展,大量修建连续梁、简支转连续和桥面连续等连续结构,使用橡胶支座,并在桥台上规定设置搭板等,从工作中总结出多联的连续结构桥梁,不考虑邻联墩台的抗推刚度,也不将力传递给邻联墩台,任取一联的计算方法,使工作大大简化,不论是用手工或编程计算,都简单易行,有很好的可操作性。此前温度力和制动力分配,要计算邻联墩台的集成刚度和影响,并将力传递给邻联墩台,其工作量是很大的,而且过程非常繁琐。本文的分析考虑了支座滑动,与过去的方法不同,是较大的简化。

一、温度力计算

计算温度升降引起桥梁的伸长或缩短,传递给桥梁墩台的力,简称为温度力。计算它,首先要确定桥梁产生伸缩的位移零点位置。

(一) 连续结构桥梁一联两端的墩台上没有滑动支座时,如以前的柔性桩墩,上部结构在桥墩台上不产生滑动。很多书上都推导出了其伸缩的位移零点位置(下简称为位移零点),公式为:

X0=Σ(K hi*ΣL i)/ΣK hi (1)

式中:K hi—i号墩台的合成刚度。

ΣK hi—一联内各墩台合成刚度之和。

L i—桥梁跨径长度。注意一联桥孔数较墩台数少一个,令L1=0,

L2实为第一孔。

现在一联两端墩台上设有滑动支座的连续结构桥梁,不能完全套用这个公式计算位移零点。

(二)连续结构桥梁一联两端的墩台上设有滑动支座时,影响位移零点的因素,不只是支座和桩柱的刚度,还有公用墩上的支座摩阻力。众所周知,连续结构桥梁的两端边墩(相邻两联的公用墩)上,各有两排滑动支座,共有四个支座可产生摩阻力。设左边公用墩上的支座摩阻力为F1和F 2,设右边公用墩上的支座摩阻力为F3和F4。根据这四个支座摩阻力的大小和相互间关系,计算位移零点的公式有下三种:

1、相邻两联公用墩上的两支座摩阻力相等,即F1= F2和F3=F4(上部结构桥型、桥宽、跨径、连续孔数和支座类型等都同,公用墩上的两支座摩力才相等)时,支座在温度升降作用下产生滑动后,由于公用墩上的两支座摩阻力大小相等,方向相反,此时公用墩不产生位移,即不受温度力。影响位移零点的只是支座刚度,位移零点计算同式(1)

X0=Σ(K hi*ΣL i)/ΣK hJ (2)

式中K hi同前,注意ΣK hJ 中两边墩刚度只取其一排支座的刚度,不包括边墩桩柱的刚度,这是与式(1)含义不同之处,也是计算工作简化的关键。联内其他中间桥墩的刚度,仍采用桩柱和支座的合成刚度。

2、相邻两联公用墩上的两支座摩阻力不相等,即F1<>F2和F3<>F4时, 计算位移零点,包括两部分之和:

第一部分,在公用墩上先各加两个外力R1和R2,使左右支座摩阻力平衡(大小相等,方向相反),这时公用墩是没有位移的,即不受力。用式(2)计算位移零点,设为X1。

第二部分,计入所施加外力R1和R2的影响,计算位移零点,为X2

设R1=F1+F2R2=F3+F4

因R1=X01*a*C*ΣK h1R2=X02*a*C*ΣK h2

故X2=X01+X02=1/(a*C)*(R1/ΣK h1+ R2/ΣK h2)

将上述两部分加一起,得计算位移零点公式为:

X0=X1+X2

=Σ(K hi*ΣL i)/ΣK hJ+1/(a*C)* (R1/ΣK h1+R2/ΣK h2)(3)

式(3)中第一项与式(2)完全一样。

式中:a—线膨胀系数为10 -5, C-升降温度(度)。

R1—左侧公用墩上两排支座摩阻力之差,R2—右侧公用墩上两排支座摩阻力之差,其正负号由F i决定,摩阻力F i向左为负,向右为正。桥台上只有一排支座摩阻力F2,后面关于桥台的说明,假定桥台是刚性的,没有变形,位移零点计算时视为F1= F2,不影响计算结果,故桥台上R1=0

ΣK h1和ΣK h2与ΣK hJ不同之处,前二者的刚度由R1和R2决定。

当R1<>0时,ΣK h1中左边墩的刚度,取支座和桩柱的合成刚度;右边墩刚度,仍只计支座的刚度。

当R2<>0时,ΣK h2中右边墩的刚度,取支座和桩柱的合成刚度;左边墩刚度,仍只计支座的刚度。

3、相邻两联边跨和本联内两边跨公用墩上的支座摩力都不相同,即F1<>F2,F2<>F3,F3<>F4时,位移零点计算

先研究本联内两边跨公用墩上的支座摩力不相同,即摩阻力F2<>F3时。这种情况下,一联两端墩台上的支座,在温度升降时,摩阻力小的一端支座必然先滑动。当温度继续升降时,已经滑动端墩台的(支座和桩柱)刚度,对位移零点就没影响了。但是摩阻力之差R3的影响要考虑。即位移零点要计入X03

X03= 1/(a*C)*R3/ΣK h3

因此当相邻两联边跨和本联内两边跨公用墩上的支座摩阻力都不相同,即F1<>F2,F2<>F3,F3<>F4时,位移零点计算公式(3)加入X03后,得:

X0=Σ(K hi*ΣL i)/ΣK hJ+1/(a*C)*(R1/ΣK h1+R2/ΣK h2-R3/ΣK h3)

(4)

式中:R3=F2+F3,是本联内两边跨左、右公用墩上支座摩阻力之差。摩阻力F i正负号决定同前一样。

ΣK h3意义同前,是各墩台刚度和。但计算时对经已滑动一端(F2或F3中较小)的墩台刚度(支座和柱桩的刚度)都不计入。对另一端墩台刚度仍只计支座的刚度,不计桩柱的刚度。

位移零点确定后,温度力的计算公式很简单为:

H ci=a*C*(X0-L ci)*K hi (5)式中:H ci--i号桥墩的温度力。

L ci--i号桥墩到本联梁左端起点的距离; K hi--i号桥墩的合成刚度。

应用式(5)注意两点:1、式中C温度升降不必带正负号:2、一联两端的公用墩已经滑动,所受温度力就等于墩台上左右支座摩阻力之差,不必计算。

关于桥台的说明:桥台按规范要求都设计有6—10米长的搭板,当降温很低时,桩柱和搭板等都冻在土中牢牢的,外力作用下的变形完全可以略去;土体不冻时,搭板和其上的路面等重量可产生很大的摩阻力,升温时上部结构伸长,桩柱和盖梁还产生被动土压力,外力作用下的变形也可以略去,所以可将桥台视为刚性体(没变形),桥台的刚度,只计支座的刚度。

以上分析,由于相邻两联公用墩上的支座都已产生了滑动,即使相邻两联墩台的抗推刚度不同,上部结构的伸缩量不等,也只影响上部结构在支座上的位移量不一样,不会将这联的伸缩影响传递给邻联的墩台,故可以单独取出其中任一联计算温度力。

二、制动力分配计算

制动力作用在桥上分配给各墩台,可以理解为桥梁上部结构在温度升降作用下支座产生滑动后,因为温度升降作用是持续的,制动力作用是瞬时的。如果支座不产生滑动,说明温度力很小,制动力在全桥各墩台上的分配也很小,不控制设计,用不着计算。如要计算请参见文献[1]。

以前的分析都认为,本联两端墩台的支座在温度作用下己经滑动,制动力作用在本联上时,两端墩台都不能再承受制动力。不完全对,众所周知,力是矢量,不但有大小,而且有方向。因此当传给联端墩台的制动力,与该墩台承受的温度力方向相同时,由于支座己经滑动不能再承受制动力是对的,但当制动力与温度力方向相反时,制动力先要抵消温度力,将支座(或桩柱)变形推回去,制动力大时,再使支座(或桩柱)向反方向变形,直至支座产生滑动。但不会通过公用墩上另一支座传递给邻联墩台,因为公用墩上的邻联支座都己经滑动,且其受的温度力与制动力同向,故可以按单独一联计算。

制动力在一联各墩台之间按刚度分配,公式为:

H Ti=K hi/ΣK hT*T (6)

式中:H Ti---分配给i号桥墩的制动力, T--制动力。K hi的意义同前。

ΣK hT---本联内各台墩的合成刚度之和。但ΣK hT在一联中两边公用墩的合成刚度只取一个,即仅计入温度力与制动力反向墩台的合成刚度。温度力与制动力同向墩台的合成刚度不计。

三、刚度计算

结构的刚度是使结构产生单位位移所需要的力,用K表示。

结构的柔度是结构在单位力作用下产生的位移,用Y表示。

1、刚度是柔度的倒数

K=1/Y (7)

(1)等截面墩柱的柔度(单位力作用下产生的挠曲位移)

Y=L3/3EI (8)式中:L-墩柱的高度,I-墩柱的惯性矩,E-墩柱的弹性模量。(2)变截面墩柱的柔度

可用虚梁法求得:

一次变等截面墩柱:

Y=1/3EI1*[L3+L23*(N1-1)] (9)

式中:L= L1+L2 N1 =EI1/EI2

L1--下段墩柱的长度,I1—对应L1段柱的惯性矩。

L2--第二段墩柱的长度,I2--对应L2段柱的惯性矩。

二次变等截面墩柱:

Y=1/3EI1*[L3+L233*(N1-1)+ L33*( N2- N1)] (10)

式中:L= L1+L2+L3 L23= L2+L3

N1= EI1/EI2 N2= EI1/EI3

L3—第三段墩柱的长度,I3--对应L3段柱的惯性矩。其他符号意义

同上。

2、桩柱桥墩的刚度:

K d= N /[(Y0H+Y0m*L+Z0H*L+Z0m*L2)+Y] (11)式中: Y0H—桩在单位力作用下产生的地面处位移;

Y0m--桩在单位弯矩作用下产生的地面处位移;

Z0H--桩在单位力作用下产生的地面处转角;Z0H=Y0m

Z0m--桩在单位弯矩作用下产生的地面处转角;

N--一个桥墩的墩柱数。

其他符号的意义同前。

3、橡胶支座的刚度:

K Z=N Z*A*G/T Z (KN/m) (12)式中:N Z-支座个数

A-一个支座的面积 (mm2)

G-橡胶支座的剪切模量,一般为2.0 (N/mm2)

T Z- 橡胶支座的厚度 (mm)

4、桥墩的合成刚度:

(1)墩柱上只有一个支座

外力作用下墩柱与支座变形不同,受力相等。墩柱的变形等于墩柱和支座的变形之和,为串联刚度。

K h=K z*K d/(K z+K d)(KN/m) (13)式中:K h--桥墩的合成刚度

K d--墩柱的刚度

(2)连续结构桥梁墩柱顶上有两个支座(如桥面连续等)

在外力作用下,两个支座的变形相等,两个支座受力之和等于外力,为并联刚度。

K Z= K z1+K z2 (14)代入上式中,桥墩的合成刚度为:

K h=K d* (K z1+K z2)/ [K d+(K z1+K z2)](15)(3)桥台的合成刚度,桥台上只有一个支座。

K h=K z*K T/( K T+K z)

因视桥台为刚性体,K T为无穷大,代入上式中,并将分子分母同除以无穷大得:

K h=K z*/(1+无穷小)=K z(16)

刚性桥台的合成刚度,就等于支座的刚度。

5、冻土的地基比例系数,现行规范中没有,也没见有相关的资料介绍,但我国季冻土存在很广泛,建议用比拟法根据冻土大致的承载力,约(300-500)Kpa,

参照对应承载力的地基土或风化岩的比例系数(30000-80000)kN/m4取用。

6、计算温度力时的温度取值:“公路桥涵设计通用规范“P35,4.3.10-2表,公路桥梁结构的有效温度标准值,混凝土、石桥,严寒地区为+34至-23度,寒冷

地区为+34至-10度,温热地区为+34至-3度,。梁安装后受约束时起的温度取+15

度,因此计算温度分别为(+15至-23,-10,-3)度。

,装配式钢筋混凝土的收缩应力,参考1985年”公路桥涵设计通用规范”P

18

混凝土结构的收缩影响力相当于降温(5-10)度,取平均值7.5度。

预应力混凝土徐变影响,按比拟法,参考“公路桥梁伸缩装置”一书(人民交

通出版-2001年)P

, 混凝土的徐变与收缩之比为0.165/0.08=2.065,按混凝土117

收缩与徐变关系换算,相当于降温7.5*2.0625=15.469度,将三项相加得温度取

值:

C=15+23+7.5+15.469=61.969 ,大约可控制为:

在严寒地区以温差65-60度,在寒冷地区以温差55-50度,在温热地区以温差

45-40度,以此计算桥梁墩台的温度力,从很多资料介绍,这个数不小、应该是

较安全的.

四、算例

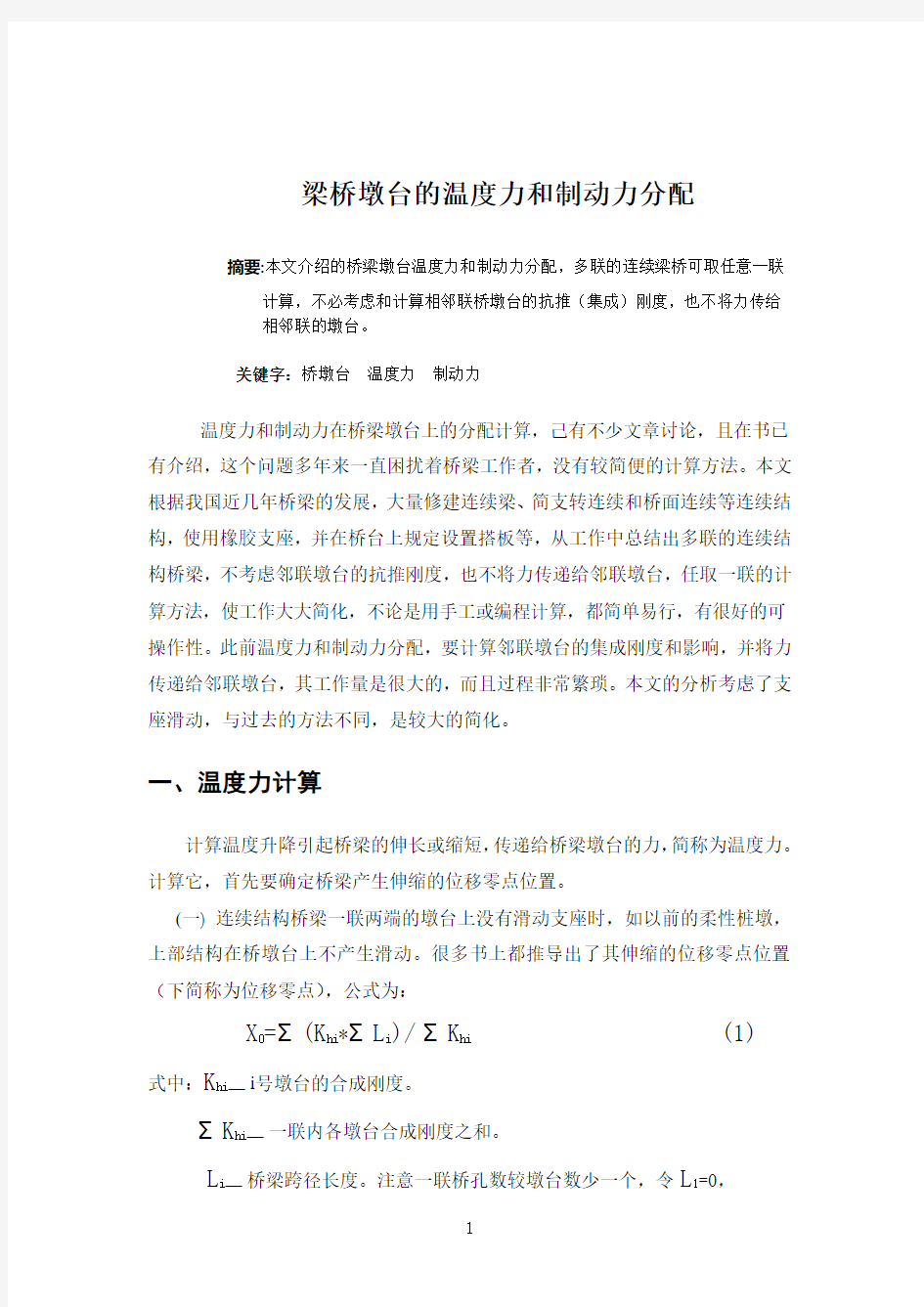

例一:如图一,二联简支转连续、3号墩上部为桥面连续的桥梁,变截面桩

柱墩,计算左联的温度力和制动力分配。

。

连续结构图 一

1、计算4号墩刚度,从图可知

桩径:D=2.2(m), 柱径::D

1=2.0 ,D

2

=1.8,D

3

=1.6

桩长:H=20.0(m), 柱长: L

1=12.0, L

2

=12.0, L

3

=11.0(含盖梁高度)

支座:Dz=450(mm),高度:Tz=105, 剪切模量:G =2.0(N/mm2)

桩柱弹模:E=3*107 (kN/m2), 地基系数m= 5000(kN/m4)

(1)计算桩在地面处变形[2]

Bp=0.9*(2.2+1)=2.88, I=3.142*2.24/64=1.1501(m4)

a===0.335 ah=0.335*20.0=6.7>5 取为5计算得:桩在地面处变形

Y 0H =18.873*10-7,Y

0m

=4.867*10-7,Z

0m

=1. 517*10-7

(2)计算墩柱的挠曲变形,按二次变等截面墩柱,由式(10)经计算比较,盖梁的惯性矩计与不计,对墩柱刚度的影响仅0.1%左右,因此不考虑。

Y=1/3EI

1*[L3+L

23

3*(N

1

-1)+ L

3

3*( N

2

- N

1

)]

I 1=3.142*24/64, I

2

=3.142*1.84/64 , I

3

=3.142*1.64/64

N 1=EI

1

/EI

2

=0.785/0.515=1.524, N

2

=EI

1

/EI

3

=0.285/0.322=2.438

L=L

1+L

2

+L

3

=12+12+11=35, L

23

=L

2

+L

3

=12+11=23

Y=1/(3*3*107*1.1501)*[353+233*(1.524-1)+113*(2.438-1.524)] =0.4876*10-3

(3)桩柱桥墩的刚度,一个桥墩两个桩柱,N=2,由式(11)

K d4= N /[(Y0H+Y0m*L+Z0H*L+Z0m*L2)+Y]

=2/[(18.743+2*4.206*35+1.517*35*35)*10-7 +4876*10-3]=2838(kN/m)(4)支座的刚度

4号墩上有5片梁,两排支座共20个,只计一排10个,40米跨支座的刚度。由式(12)

K Z4=N Z*A*G/T Z=10*3.142*450*450/4*2/105=30294(kN/m)

(5)4号桥墩的合成刚度,由式(13)

K h=K z*K d/(K z+K d)=30294*2838/(30294+2838)=2595(kN/m)

2、计算3号墩刚度

3号墩上有两排支座共20个,但两排支座的尺寸不一样,30米跨的支座的刚度为:

K Z3=N Z*A*G/T Z=10*3.142*410*410/4*2/87=30351

3号桥墩的合成刚度,(3号桥墩桩柱的刚度同4号是一样),(由式(15)

K h3=K d* (K z1+K z2)/[K d+(K z1+K z2)]

= 2838*(30294+30351)/[2838+(30294+30351)]=2711(kN/m)

3、桥台合成刚度等于其上一排支座的刚度,即K h0 =K Z=30294(kN/m)

4、刚度汇总表(其他桥墩的合成刚度计算略)

桩号桩的刚度(Kd)支座的刚度(Kz ) 合成刚度(Kh)

0 0 30351 30351

1 4210 30351 3697

2 3127 30351 2835

3 3838 60645 2711

4 3838 30294 2595

5、计算位移零点,由式(4)

X0=Σ(K hi*ΣL i)/ΣK hJ+(1/(a*C)*(R1/ΣK h1+R2/ΣK h2- R3/ΣK h3)式中:Σ(K hi*ΣL i)=0*K Z0+L30*K h1+2*L30*K h2+3*L30*K h3+(3*L30+L40)*K Z4 =0*30351+30*3697+60*2835+90*2711+130*30294=4463220

ΣK hJ=K Z0+K h1+K h2+K h3+K Z4=30351+3697+2835+2711+30294=69888

线膨胀系数为:a =10 -5 ,降温:C=60(度)

摩阻力计算:跨径30和40米一孔上部重量分别为:G30=6378(KN),G40=8580 根据文献[3] P299、318:

3孔、5孔连续梁的端支点反力影响线面积系数为0.40和0.3947。橡胶支座摩阻系数为0.06。

因前面设台为绝对刚性,故F2不能使台产生变形,可视为有个F1平衡F2,即F2=-F1。

F2=6378*0.40*0.06=153.07(KN)F4=6378*0.3947*0.06=151.04

桥面连续受力为简支结构系数为0.5F3=-8580*0.5*0.06=257.40

则,R1=F1+F2=-153.07+153.07=0R2=F3+F4=-257.40+151.04=-106.36 R3=F2+F3=153.07-257.40=-104.33

ΣK h1=K h0+K h1+K h2+K h3+K Z4,因为R1=0,不计算了。

ΣK h2=K Z0+K h1+K h2+K h3+K h4=30351+3697+2835+2711+2595=42189

ΣK h3=K h1+K h2+K h3+K h4+K Z4=3697+2835+2711+30294=39537

计算位移零点

X0=4463220/69888+1/0.0006*[(-106.36)/42189-(-104.33/39537)]

=63.862-4.202+4.398=64.058(m)

5、各墩台温度力计算按式(5):H ci=a*C*(X0-L i)*K hi ,结果列表如下:

墩台号0 1 2 3 4

温度力F2 =153.07 75.55 6.91 -42.19 R2= -106.36( kN)

6、制动力计算按式(6)H Ti=K hi/ΣK hT*T, 三车道制动力T=386.1(kN)

= K h1+K h2+K h3+K h4 =11838

注意:制动力向右时式中分母ΣK

hT

= K h0+K h1+K h2+K h3 =39594

制动力向左时式中分母ΣK

hT

计算结果列表如下:

墩台号0 1 2 3 4

制动力向右0 120.59 92.47 88.42 84.63 (kN)

制动力向左-295.97 -36.05 -27.65 -26.44 0

7、温度力+制动力列表如下:

墩台号0 1 2 3 4

制动力向右153.07 196.14 99.38 46.22 -21.73 (kN)

制动力向左-142.90 -39.50 -20.74 -68.63 -106.36 0号台温度力(摩阻力) 最大。

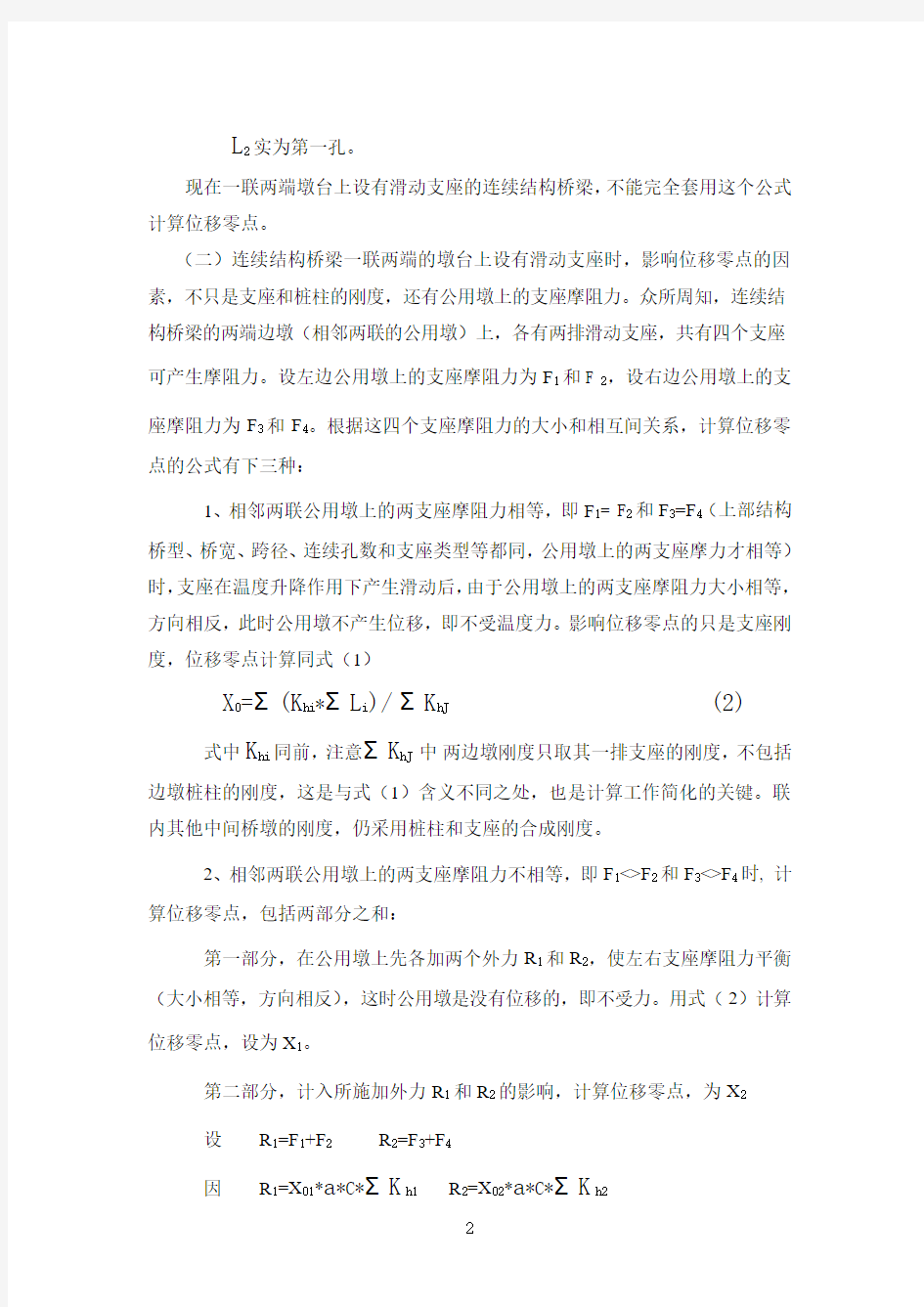

例二:如图二,计算左联的温度力和制动力分配,降温C=60度。

连续箱梁

简支变连续Array图 二

本例是钢支座柔性墩,桥台和支座是刚性(不变形或变形小可略去)的,计算中不计其刚度[4]。

1、计算各墩台合成刚度

桥墩的合成刚度就是墩柱的刚度。本桥各墩高度都相同,且为等截面柱,位移由式(8)计算

Y=L3/3EI

式中:E=3*107 , I1=I2=3.142*1.34/64=0.1402(m4),I3=3.142*1.24/64=0.1018

Y1,2=123/(3*3*107*0.1402)=0.1369*10-3 ,

Y3=123/(3*3*107*0.1018)=0.1886*10-3

刚度按式(7)计算

K=1/Y

K h1=K h2=1/Y1,2=1/0.1369*10-3=7305(kN) ,K h3=2/0.1886*10-3=10604 2、计算摩阻力

连续箱梁换算后边孔25米,重量为:3740.43 kN

20米小箱梁每孔重量为:2626.42 kN

3孔连续箱梁端支点反力影响线面积系数,查[3] P304 为:0.3782。

5孔一连小箱梁端支点反力影响线面积系数查[3] P318 为:0.3947。

钢支座摩阻系数为:0.2, 橡胶支座摩阻系数为:0.06。

摩阻力:F2= -F3=3740.43*0.3782**0.2=382.92 kN,F4=2626.42*0.3947*0.06=62.20 摩阻力差:R1=0,R3 = F2+F3=382.94-382.94=0,R2= F3+F4= -382.94+62.20= -320.74 3、计算位移零点,用式(3),式中支座和桥台是刚性的,其刚度不计入。

X0=Σ(K i*ΣL i)/ΣK hJ+1/(a*C)* (R1/ΣK h1+R2/ΣK h2)

式中:Σ(K

i *ΣL

i

)=L1*K Z0+(L1+L2)*K h1+(L1+L2+L3)*K h2+(L1+L2+L3+L4)*K Z4

=25*7305+55*7305=80*7305 (L1=0,K Z0和K Z4不计,下同)

ΣK hJ=K Z0+K h1+K h2+K Z4=7305+7305=2*7305,R1=0,ΣK h1不计算。

ΣK h2=K Z0+K h1+K h2+K h3=7305+7305+10604=25214

X0=80*7305/(2*7305)+1/0.0006*(-320.74)/25214=40-21.2=18.80 (m) 4、计算温度力按(5)H ci=a*C*(X0-L i)*K hi 结果列表如下:

墩台号0 1 2 3

温度力F2 =382.94 -27.17 -158.66 R2= -320.74 (kN) 5、制动力计算按式(6)H Ti=K hi/ΣK hT*T,制动力T=165.0 (kN)

注意:制动力向右时式中分母ΣK

= K h1+K h2+K h3=24674

hT

= K h0+K h1+K h2 =14070

制动力向左时式中分母ΣK

hT

因为0号台是刚性的,故不计入 K h0 ,但制动力分配首先要减去摩阻力,即:T左=T-F2=165.0-382.93=-217.93 ,制动力小于摩阻力,因此制动力向左时在1、2号桥墩上不分配,全部由0号台承受。

计算结果列表如下:

墩台号0 1 2 3

制动力向右0 47.04 47.04 70.92 (kN)

制动力向左-165.0 0 0 0

7、温度力+制动力列表如下:

墩台号0 1 2 3

制动力向右382.94 19.87 -111.62 -249.82 (kN)

制动力向左217.94 -27.17 158.66 -320.74

计算结果0号台最大为摩阻力,3号墩是温度力也大,为墩上两支座摩阻力之差。

五、结语

1、多联的连续结构梁桥,每联两端的墩台上都设有滑动支座时,不必计邻联墩台刚度的影响,可取其中任一联计算温度力和制动力分配。

2、相邻联及本联公用墩上的两支座摩阻力相等,计算位移零点时,两边墩(台)的刚度,只计支座的刚度(与桩柱的刚度无关)。当公用墩上的支座摩阻力不等时,才考虑其支座和桩柱的合成刚度。

3、公用墩上的两支座摩阻力相等时,受力最小,只有制动力。公用墩受温度力,为墩上左右支座摩阻力之差。

4、一联两端墩台上滑动后的支座,受温度力与制动力同向时,不能再承受制动力;受温度力与制动力反向时,要参与制动力分配。

参考文献:[1] 柔性墩台梁式桥设计

王伯惠徐风云编著人民交通出版社1991年

[2] 公路桥梁钻孔桩计算手册

吉林省交通科学研究所交通部公路规划设计妲己院

人民交通出版社1981年[3] 公路桥涵设计手册基本资料

毛瑞祥程翔云主编人民交通出版社1993年

[4] 连续桥面简支梁桥墩台计算实例(修订版)

袁伦一编人民交通出版社1998年

编制部门:技术部文件编号:SAF-P009 XXXX汽车工业有限公司 刹车制动力分配试验方法 第(1)版 编制:日期:年月日 审核:日期:年月日 批准:日期:年月日发布日期:2004年月日实施日期:2004年月日

刹车制动力分配试验方法修订一览表 页次 1/1 版次 日 期 修订人 修订页次 修订内容概述 第一版 2004/11/4 新出

1、目的 本标准是测定车辆的前轮及后轮制动力分配的相关试验方法。 2、适用范围 乘用车、商用车。 3、试验方法 3.1.试验条件 3.1.1.供试部品 (1)蹄片(PAD)、刹车碟片(ROTOR)、来令(LINING)及刹车鼓(DRUM),在试验时原则上使用新品,但开发需要时PAD的μ值,LINING的BEF值已知品亦可实施; (2)车装置需符合正规式样、并具有正常机能。 3.1.2.供试车辆 (1)车辆之重量在同一车型、同一刹车规格中,取最大的积载(G.V.W.)重量式样实施, 重量包含试验人员及试验用计测器的状态,但LOCK试验时为1名成员状态的重量分配; (2)使用标准装配之轮胎,必要时选用件轮胎亦实施,胎压为一般道路走行之正规胎压。 3.1.3.路面及气象 (1)试验路为标准铺装良好路面(如水泥路等); (2)需为干燥的路面。 3.1. 4.计测器 (1)数字显示型温度计; (2)踏力及液压SENSOR及踏力或液压指示计; (3)U-字管(减速度计); (4)车轮扭力计(Wheel Torque meters); (5)信号放大器; (6)AR1100或相当的记录器。 3.2.试验方法 试验时需注意以下要点 (1)原则上需要磨合200回,但如有必要于PAD及LINING于新品时、磨合途中及热履历 后亦可; (2)试验时需监测和记录PAD和LINING温度; (3)以得到图1减速度的波形来操作刹车踏板,但车辆在车轮锁死(LOCK)的条件下得到如图2的波形亦可。

第四章 汽车制动性 第四节 制动力分配 一、制动力分配要求 根据制动稳定性的要求,前轮的附着率应大于后轮,即b1b2j j >,也就是说μ1 1μ22Z Z F F F F >制动方向稳定性的极限条件为: g g 210μ12g 1g g 1μ221g 20Z Z Z Z h h l F mg z z F l h z F l l l h h l F F l h z F mg z z l l l +++====--- (4-16)式中:μ1F 、μ2F —前、后轮的理想制动力。 又由式(4-14),得: μ2μ1F F z mg mg =- (4-17) 当给定一个μ1 F mg 值,即可从式(4-16)和(4-17)求出z 值和μ2 F mg 值,这样就可得出如图4- 16所示制动方向稳定性极限曲线。制动力处于该曲线上时,可使车辆制动距离最短,是理想的前后制动器制动力分配曲线,称为I 线。欧洲制动法规规定,轿车在0.150.8z ??范围内应满足b1b2j j >的要求。只要车辆制动力分配处于I 线下方,就可保证前轮先抱死,使车辆处于制动稳定状态。

图4-16 稳定性界限(I 曲线)和最大制动距离界限 为使制动距离不至于过长,上述法规又要求满足: p 0.10.85(0.2)z j ?+- (4-18) 因为在I 线下方,前轮先达到峰值附着率,这时前轴制动力为: 21p ()g h l F mg z l l m j =+ (4-19)给定p j 值,即可从式(4-18)求出z 取值范围,由式(4-19)得到μ1 F mg 的范围,随即从式(4- 17)求得μ2 F mg 的范围,这样可在图4-16上画出制动距离允许的极限曲线。 车辆前后轴制动力分配不得超越上述两条极限曲线。对于前后轴制动力定比分配的车辆,有: μ2 μμ2μ1F k F F =+; μ2μμ1μ1F k F mg k mg =- (4-20)式中:μk 为常数,是前后轴制动力的分配比。

前后轮制动力分配的调节装置 一、概述 1.目的 如本章第一节所述,最大制动力f bmax,受轮胎与地面之间附着力fψ的限制。即: f ≤fψ=gψ bma x 当f b一旦等于fψ后,车轮便停止转动被“抱死”,而在地面上滑拖。制动管路中的工作压力再增大,也不可能使制动力f b增加。车轮一旦抱死便会失去抗侧滑的能力。如前轮抱死时,会使汽车失去方向操纵性,无法转向;如后轮抱死而前轮滚动时,会使汽车失去方向稳定性,丧失了对侧向力的抵抗能力而侧滑(甩尾),造成极为严重的恶果。可见,后轮抱死的危险性远大于前轮。因此,要使汽车既能得到尽可能大的制动力,又能保持行驶方向的操纵性和稳定性(不失控、不甩尾),即最佳制动状态,就必须使汽车前后轮同时达到“抱死”的边缘。其同步条件是:前后车轮制动力之比等于前后车轮对路面垂直载荷之比。 但是,随着装载量不同和汽车制动时减速度所引起载荷的转移不同,汽车前后车轮的实际垂直载荷比是变化的。因此,要满足最佳制动状态的条件,汽车前后轮制动力的比例也应是变化的。 2.前后轮制动管路压力分配特性曲线 (1)无制动力调节装置的汽车,其前后车轮控制管路的工作压力p1、p2基本是相等的,其压力比p2/ p1永远等于1(如图20-71虚线所示)。这就使得不论前后车轮制动器的型式、尺寸如何不同,但制动力的分配比例却永远是个常数,不可能使汽车在各种条件下都能获得最佳的制动状态。

图20-71 理想的前后轮制动管路压力分配特性曲线 p1-前轮制动管路中的压力;p2-后轮制动管路中的压力;c-质心 (2)理想的前后轮制动管路压力分配特性曲线如图20-71实线所示。由于汽车满载较空载时质心c后移,p2应相应增加,故其曲线较空载曲线上移。又因制动强度的增加(即工作压力p的增加),质心向前转移程度的增加,压力比p2/ p1应相应减小(小于1),故随压力p1的增加,曲线变得平缓。 为满足上述理想特性的要求,在一些汽车上采用了各种制动力调节装置,来调节前后车轮制动管路中的工作压力。常用的有限压阀、比例阀和感载比例阀。 二、液压式限压阀 1.安装位置 限压阀是一种最简单的压力调节阀,串联在制动主缸与后轮制动器的管路之间。 2.作用 它的作用是当前后制动管路压力p1和p2由零同步增长到一定值后,即自动将后轮制动器管路中的液压限定在该值不变,防止后轮抱死。

制动系统匹配设计计算 根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。 对前轮接地点取力矩,得: 式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。 2.理想前后制动力分配 在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

电子制动力分配系统( EBD/EBV) 第一节概述 EBD即Electronic Brake - force Distribution的英文简称,其含义是电子制动力分配系统。当汽车制动时产生汽车重心的移动,为了发挥最佳制动效果,各车轮根据载重需要有效的分配制动力。前后轮同时抱死的制动力分配叫做理想制动力分配。 当车轮抱死滑移时,车轮与路面间的侧向附着力完全消失。如果只是前轮(转向轮)制动到抱死滑移而后轮还在滚动,汽车将失去转向能力;如 果只是后轮制动到抱死滑移而前轮还在滚动,即使受到侧 向干扰力,汽车也 将产生侧滑(甩尾)现象。这些都极易造成严重的交 通事故。 为了避免此类现象的发生,根据重心的移动需要自动 分配每个轮的制动力。在一些车型中采用机械式分配阀 ( Proportionig V alve)又叫P阀来完成这个作用。P阀是 为了在急制动时提高前后轮的制动均衡力,在发生高压 时,减少后轮制动油压上升速度。但机械式分配阀不能实 现理想的制动力分配,它在轻微制动时不起作用。理想制 动力控制曲线如图7-1所示。 一、EBD/EBV系统作用 电子制动力分配系统( EBD)主要作用有: (1)紧急制动时,防止因后轮先被抱死造成汽车滑动及甩尾。 (2)取代P阀(又称比例阀)的功能,比机械式分配阀提高后轮制动力,缩短制动距离。 (3)可分别控制四轮的制动。 (4)确保ABS工作时的制动安全性。 (5)实现后轮制动压力左右独立控制,确保转向制动时的安全性。 (6)提高后轮的制动效果,减少前轮制动摩擦片的磨损量及温度的上升,一般轿车把前、后轮制动力比例分配在约30:70。 二、制动力分配 1.前后轮制动力分配 因前后轮荷重不同,所需的制动力不同,在车辆后部无负荷时,适当增大车辆前轮的制动力.如图7-2所示,随着车辆后部的负荷重量加大时,就要加大后轮的制动力。

汽车电子稳定系统(ESP)( 汽车电子稳定系统或动态偏航稳定控制系统(Electronic Stability Program,ESP)是防抱死制动系统ABS、驱动防滑控制系统ASR、电子制动力分配系统EBD、牵引力控制系统TCS 和主动车身横摆控制系统AYC(Active Yaw Control)等基本功能的组合,是一种汽车新型主动安全系统。该系统是德国博世公司(B0SCH)和梅塞德斯-奔驰(MERCEDES-BENZ)公司联合开发的汽车底盘电子控制系统。 在汽车行驶过程中,因外界干扰,比如行人、车辆或环境等突然变化,驾驶员采取一些紧急避让措施,使汽车进入不稳定行驶状态,即出现偏离预定行驶路线或翻转趋势等危险状态。装置ESP的汽车能在极短的几毫秒时间内,识别并判定出这种汽车不稳定的行驶趋势,通过智能化的电子控制方案,让汽车的驱动传动系统和制动系统产生准确响应,及时恰当地消除汽车这些不稳定的行驶趋势,使汽车保持行驶路线和预防翻滚,避免交通事故的发生。 ESP系统是汽车主动安全措施的巨大突破,它通过控制事故发生的可能性来实现安全行车,使汽车在极其恶劣的行车环境中确保行驶的稳定性和安全性。 1.汽车电子稳定系统的组成 ESP在ABS和ASR各种传感器的基础上,增加了汽车转向行驶时横摆率传感器、车身翻转角速度传感器、侧加速度传感器、制动总泵中的液压力传感器和转向盘转角传感器等。其中最重要的是车身翻转角速度传感器,这种车用传感器是航天飞机和空间飞行器上使用的旋转角速度传感器的类似产品。车身翻转角速度传感器就像一个罗盘,适时地监控汽车行驶的准确姿态,监控汽车每个可能的翻转运动角速度。其他传感器则分别监控汽车的行驶速度和各车轮的速度差,监控转向盘的转动角度和汽车的水平侧向加速度,当制动发生时则监控制动力的大小和各车轮制动力的分配情况。 ESP系统包括车距控制、防驾驶员困倦、限速识别、并线警告、停车入位、夜视仪,周围环境识别、综合稳定控制和制动助力(BAS)9项控制功能。通过综合应用9种智能主动安全技术,ESP可将驾驶员对车辆失去控制的危险性降低80%左右。 ESP智能化随车微机控制系统,通过各种传感器,随时监测车辆的行驶状态和驾驶员的驾驶意图,及时向执行机构发出各种指令,以确保汽车在制动、加速、转向等状况下的行驶稳定性。

典型液压制动系统示意图 1-制动踏板机构2-控制阀3-真空伺服气室4-制动轮缸5-储液罐 6-制动信号等液压开关7-真空单向阀8-真空供能管路 9-感载比例阀10-左前轮缸11-左后轮缸12-右前轮缸13-右后轮缸 上图为奥迪100型轿车的真空助力伺服(直接操纵真空伺服)制动示意图,其中的液压制动系统是双回路的。串列双腔制动主缸4的前腔通往左前轮盘式制动器的轮缸10,并经感载比例阀9,通向右后轮鼓式制动器的轮缸13。主缸4的后腔通往右前轮盘式制动器的轮缸12,并经感载比例阀通向左后轮鼓式制动器的轮缸11。真空伺服气室3和控制阀2组合成一个整体部件,称为真空助力器。制动主缸4即直接装在真空伺服气室前端,真空单向阀7直接装在伺服气室上。真空伺服气室工作时产生的推力,也同踏板力一样直接作用在制动主缸4的活塞推杆上。感载比例阀9属于制动力调节装置。 制动力调节装置 制动力分配装置主要有限压阀、比例阀以及在此基础上发展的感载阀等。比例阀(亦称P阀)也是串连于液压或气压制动回路的后促动管中的。其作用是 当前后促动管路压力p 1与p 2 同步增长到p s 后,即自动对p 2 的增长加以节制, 亦即使p 2的增长量小于p 1 的增长量。

图2-9 比例阀结构示意图 1-阀门 2-活塞 3-弹簧 比例阀一般采用两端承压面积不等的差径活塞结构。不工作时,差径活塞2在弹簧3的作用下处于上极限的位置。此时阀门1保持开启,因而在输入控制压力p 1与输出压力p 2从零同步增长的初始阶段,总是p 1=p 2的。但是压力p 1的作用面积为214 D A π =,因而A 2>A 1,故活塞上方液压作用力大于活塞下方液压作用力。在p 1、p 2同步增长的过程中,活塞上、下两端液压作用之差胜过弹簧3的预紧力时,活塞便开始下移。当p 1、p 2增长到一定值p s 时,活塞内腔中的阀座与阀门接触,进油腔与出油腔即被隔绝。此即比例阀的平衡状态。 若进一步提高p 1,则活塞将会回升,阀门再度开启。油液继续流入出油腔,使p 2也升高但由于A 2>A 1,p 2尚未增长到新的p 1值,活塞又下降到平衡位置。在任一平衡状态下,差径活塞的力的平衡方程为 p 2A 2=p 1A 1+F 即 p 2=2 121A F p A A + (2-9) 此处F 为平衡状态下的弹簧力。 图2-10 比例阀静特性 I -满载理想线 II -空载理想线

百度文库- 让每个人平等地提升自我 本科生毕业论文(设计)题目:小型客车制动力分配比分析与优化 专业代码:机械设计制造及其自动化(080301)作者姓名:陈哲 学号: 39 单位:汽车与交通工程学院 指导教师:楚晓华 2012 年5 月20日

原创性声明 本人郑重声明:所提交的学位论文是本人在导师指导下,独立进行研究取得的成果。除文中已经注明引用的内容外,论文中不含其他人已经发表或撰写过的研究成果,也不包含为获得聊城大学或其他教育机构的学位证书而使用过的材料。对本文的研究作出重要贡献的个人和集体,均已在文中以明确方式标明。本人承担本声明的相应责任。 学位论文作者签名:日期 指导教师签名:日期

摘要 汽车的制动性直接关系到交通安全。因此,改善汽车的制动性,成为了汽车设计制造和使用部门的重要任务。由于我国车辆种类繁多,为使本篇论文更有针对性,能够从一定程度上解决实际问题,所以只研究讨论了应用较为广泛的小型客车。 本文对汽车制动系统进行了全面的、系统的理论分析,在深入研究制动系统设计要求、制动性能的评价指标以及有关制动法规的基础上,在MATLAB环境下绘制了制动力分配曲线,通过对该曲线进一步研究分析,从而优化变量、设计确定目标函数、计算约束条件。 最后,本文结合小型客车实例对汽车制动力分配进行优化与制动性能计算,并最终得出结论。 关键词:小型客车,制动系统,制动力分配曲线

Abstract The car's braking is directly related to traffic safety. Therefore, to improve the braking of the car has become the automotive design and manufacturing and use of the important task of the department. A wide range of China's vehicle to make this paper more focused, to a certain extent to solve practical problems, so the only research and discussion is widely used mini-van. Automotive Brake Systems to conduct a comprehensive, systematic theoretical analysis, in-depth study of the braking system design requirements, evaluation of braking performance and brake regulations on the basis of the brake force distribution curve drawn in the MATLAB environment , further research and analysis of the curve, in order to optimize the variable, the design objective function to calculate the constraints. Finally, this paper minibuses instance to optimize the braking force distribution and brake performance computing, and finally concluded. Keywords: minivans, braking systems, brake-force distribution curve

制动系统概述 汽车的制动性是汽车的主要性能之一。自从汽车诞生之日起,汽车的制动性就显得至关重要;并且随着汽车技术的发展和汽车行驶车速的提高,其重要性也显得越来越明显。制动性直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关。所以,汽车的制动性是汽车行驶的重要保障。下面让我们来了解一下汽车制动系统的几点知识。 一.汽车的制动性及其评价指标 所谓的汽车制动性就是指汽车行驶时能在短距离内停车并且维持行驶方向稳定性和在下长坡时能维持一定车速的能力,以及汽车在一定坡道上能长时间停车不动的驻车制动器性能。汽车的制动性主要由制动效能、制动效能的恒定性和制动时汽车的方向稳定性三方面来评价。 1、制动效能: 即制动距离与制动减速度,是指在良好路面上,汽车以一定初速制动到停车的制动距离或制动时汽车的减速度,是制动性能最基本的评价指标。制动距离与汽车的行驶安全有直接的关系,它指的是汽车空档时以一定初速,从驾驶员踩着制动踏板开始到汽车停止为止所驶过的距离。制动距离与制动踏板力以及路面附着条件有关。制动减速度反映了地面制动力,因此它与制动器制动力(车轮滚动时)及附着力(车轮抱死拖滑时)有关。由于各种汽车动力性不同,对制动效能的要求也就不同:一般轿车、轻型货车的行驶速度高,所以要求其制动效能也高;而重型货车行驶速度相对较低,其制动效能的要求也就稍低一些。 2、制动效能的恒定性: 制动过程实际上是把汽车行驶的动能通过制动器吸收转化为热能,汽车在繁重的工作条件下制动时(例如下长坡长时间、连续制动)或高速制动时,制动器温度常在300°C 以上,有时甚至达到600-700°C,制动器温度上升后,摩擦力矩将显著下降,这种现象就称为制动器的热衰退。所以制动器温度升高后,能否保持在冷状态时的制动效能已成为设计制动器时要考虑的一个重要问题。汽车在高速行驶或下长坡连续制动时制动效能保持的程度,称为抗热衰退性能。制动器抗热衰退性能一般用一系列连续制动时制动效能的保持程度来衡量。根据国际标准草案ISO/DIS6597,要求以一定车速连续制动15次,每次的制动强度为3m/s2,最后的制动效能应不低于规定的冷试验制动效能(5.8m

汽车知识讲座-汽车制动时受力分析 1.摩擦阻力的因素 汽车在制动过程中,有两个地方会产生摩擦阻力。一个是车轮制动器产生的摩擦阻力,使车轮转速减慢;另一个是车轮与地面产生摩擦阻力使汽车减速。前者称制动器制动力,后者称地面制动力,也就是我们车在检测站检测的制动力。 如果制动器产生的摩擦力偶大于轮胎与路面之间的最大摩擦力偶时,车轮即完全停止滚动,也就是车轮被抱死。 在车轮未抱死前,地面制动力始终等于制动器制动力,此时制动器制摩擦力消耗一部份动能(发热),地面制动力消耗一部份动能。 在车轮抱死后,地面制动力等于地面附着力,它不再随制动器制动力的增加而增加,制动器制不再消耗动能(W=FS,∵S=0,∴W=0),只有轮胎与地面摩擦消耗动能。由于车轮抱死后,纵向附着系数(摩擦力)下降,制动器制也不消耗动能,侧向附着系数趋于0,所以刹车距离也就变长,易产生则滑。 2.前后轴载荷重心变动的因素 车辆在静止时,其前后轴的垂直载荷之比仅决定于汽车重心的纵向位置。但在车辆行驶中制动时,由于作用在重心上的向前的惯性力使汽车俯冲前倾,因而前后轴的垂直载荷比值变大,即前轴载荷加大,而后轴载荷减少;而且制动力越强,惯性力越大,前后轴垂直载荷的比值也越大。即刹车时前轴荷随加速度变大而增大,后轴荷减少。 80年后生产的国产及进口车轿车,前后轴制动力分配按欧共体的ECE R13标准制定,即按“前后轴附着糸数利用曲线”分配比例,不允许有车轮抱死现象,前轴所占总制动力通常为80%,上限为85%。 各种轿车都是按自身的悬挂糸统的动态重心分配特性去设计前后轴制动力分配,原车的前后轴制动力分配是经过各种实验优化定案,提供良好的制动平衡。 根椐北京理工大学做的路试,国产及进口轿车前轴刹车力在800kg-1100kg以上,后轴最低173kg,最高290kg(满载车重1684kg),路试刹车减速度、距离都符合要求。实试正实,后轮刹车即使一轮失效,30km/h刹车距离变化很小,不跑偏。国内现有的检测站的测试台是无法测试真正动态刹车力的。 急刹车时,前轮先抱死,汽车不能变方向,后轮先抱死则产生侧滑。后轮比前轮先抱死要危险得多!因此,我不认同随便改动“比例阀”去适应年审验车。 轿车前轴的制动力决定了制动距离效能,有关刹车距离长故障重点应放在前轴。 3.车轮抱死的影响因素 车轮抱死是制动侧滑的根本原因,制动强度太大也可导致汽车制动侧滑。路面状况不同,车轮与地面附着特性不同,在制动时,如果制动强度太大,可能导致车轮滑移率超过制动稳定的范围,从而导致制动方向失稳。因此,驾驶员应熟悉制动器和路面特性,把制动强度控制在制动方向稳定范围内,并发挥较大的制动效能。 根据车轮与地面的附着特性,当车轮抱死以后,地面横向附着系数降为零,这时车轮不能承受侧向外力作用。当前轮抱死并试图转向时,尽管操纵转向盘使前轮偏转,但由于地面不能对车轮产生侧向作用力,前轮将沿汽车纵向轴线

汽车电子稳定系统(ESP) 汽车电子稳定系统或动态偏航稳定控制系统(Electronic Stability Program,ESP)是防抱死制动系统ABS、驱动防滑控制系统ASR、电子制动力分配系统EBD、牵引力控制系统TCS和主动车身横摆控制系统AYC(Active Yaw Control)等基本功能的组合,是一种汽车新型主动安全系统。该系统是德国博世公司(B0SCH)和梅塞德斯-奔驰(MERCEDES-BENZ)公司联合开发的汽车底盘电子控制系统。 在汽车行驶过程中,因外界干扰,比如行人、车辆或环境等突然变化,驾驶员采取一些紧急避让措施,使汽车进入不稳定行驶状态,即出现偏离预定行驶路线或翻转趋势等危险状态。装置ESP的汽车能在极短的几毫秒时间内,识别并判定出这种汽车不稳定的行驶趋势,通过智能化的电子控制方案,让汽车的驱动传动系统和制动系统产生准确响应,及时恰当地消除汽车这些不稳定的行驶趋势,使汽车保持行驶路线和预防翻滚,避免交通事故的发生。 ESP系统是汽车主动安全措施的巨大突破,它通过控制事故发生的可能性来实现安全行车,使汽车在极其恶劣的行车环境中确保行驶的稳定性和安全性。 1.汽车电子稳定系统的组成 ESP在ABS和ASR各种传感器的基础上,增加了汽车转向行驶时横摆率传感器、车身翻转角速度传感器、侧加速度传感器、制动总泵中的液压力传感器和转向盘转角传感器等。其中最重要的是车身翻转角速度传感器,这种车用传感器是航天飞机和空间飞行器上使用的旋转角速度传感器的类似产品。车身翻转角速度传感器就像一个罗盘,适时地监控汽车行驶的准确姿态,监控汽车每个可能的翻转运动角速度。其他传感器则分别监控汽车的行驶速度和各车轮的速度差,监控转向盘的转动角度和汽车的水平侧向加速度,当制动发生时则监控制动力的大小和各车轮制动力的分配情况。 ESP系统包括车距控制、防驾驶员困倦、限速识别、并线警告、停车入位、夜视仪,周围环境识别、综合稳定控制和制动助力(BAS)9项控制功能。通过综合应用9种智能主动安全技术,ESP可将驾驶员对车辆失去控制的危险性降低80%左右。 ESP智能化随车微机控制系统,通过各种传感器,随时监测车辆的行驶状态和驾驶员的驾驶意图,及时向执行机构发出各种指令,以确保汽车在制动、加速、转向等状况下的行驶稳定性。 图1是汽车电子稳定系统ESP的各种传感器及电子稳定系统ECU在轿车上的安装,其ECU 中配置了两台56kB内存的微机。ESP系统利用这两台微机和各种传感器信号不间断地监控车内电子模块、系统的工作状态和汽车的行驶姿势,比如,速度传感器每相隔20ms就会自检一次。ESP系统还通过车内电子模块之间的信号交流通信网络,充分利用防抱死制动系统ABS、制动助力系统BAS和驱动防滑控制系统ASR等的先进功能。紧急情况下,如紧张的驾驶员对制动力施加不够,制动助力系统BAS将自动增大制动力。在ESP系统出现故障不能正常工作时,ABS和ASR系统能照样工作,以保证汽车正常行驶和制动。

EBD和ESP都是ABS下的延伸电子系统 EBD的英文全称是Electric Brake force Distribution,中文翻译为电子制动力分布,EBD系统是当重踩制动在ABS作动之前,可平衡每一个轮的有效地面抓地力,主要是用来改善制动力的平衡并缩短制动距离。EBD可依据车辆的重量和路面条件,当制动时此系统会自动以前轮为基准去比较后轮轮胎的滑动率,如发觉差异且此差异程度是必须被调整时, 则此时制动油压系统将会调整传至后轮的油压以得到更平衡且更接近理想化制动力的分布。 EBD能够根据由于汽车制动时产生轴荷转移的不同,而自动调节前、后轴的制动力分配比例,提高制动效能,并配合ABS提高制动稳定性。汽车在制动时,四只轮胎附着的地面条件往往不一样。比如,有时左前轮和右后轮附着在干燥的水泥地面上,而右前轮和左后轮却附着在水中或泥水中,这种情况会导致在汽车制动时四只轮子与地面的摩擦力不一样,制动时容易造成打滑、倾斜和车辆侧翻事故。EBD用高速计算机在汽车制动的瞬间,分别对四只轮胎附着的不同地面进行感应、计算,得出不同的摩擦力数值,使四只轮胎的制动装置根据不同的情况用不同的方式和力量制动,并在运动中不断高速调整,从而保证车辆的平稳、安全。 答案补充 ESP的英文全称是Electronic Stability Program,中文翻译为电子稳定程序,ESP系统由控制单元及转向传感器(监测方向盘的转向角度)、车轮传感器(监测各个车轮的转动速度)、侧滑传感器(监测车体绕垂直轴线转动的状态)、横向加速度传感器(监测汽车转弯时的离心力)等组成。控制单元通过这些传感器的信号对车辆的运行状态进行判断,进而发出控制指令。有ESP与只有ABS及ASR的汽车,它们之间的差别在于ABS及ASR只能被动地作出反应,而ESP则能够探测和分析车况并纠正驾驶的错误,防患于未然。ESP对过度转向或不足转向特别敏感,例如汽车在路滑时左拐过度转向(转弯太急)时会产生向右侧甩尾,传感器感觉到滑动就会迅速制动右前轮使其恢复附着力,产生一种相反的转矩而使汽车保持在原来的车道上。这套系统是由博世公司研发,最初只应用在高档车上,现在也在逐渐向中高档汽车上延伸。ESP系统能够给乘客提供更高的安全保障,无论是在高速行使时的紧急避障,还是在湿滑路面的急打方向,ESP系统都能提供快速准确的方向响应,保证车身行驶稳定。 答案补充 当然,无论EBS和ESP的作用效果有多好,终归是有它的物理极限的,不在万不得已的情况下,还是谨慎驾驶最最安全。

EBD-EBL电子制动力分配及限制技术解析electronic brake force distribution The theoretical basis and principle of EBD: during brake, rear axle sideslip is the main factor causing the vehicle not stable, by lots of experiments, the rear axle when braking if than the front axle is locked first sliping, may occur for the plant to prevent rear axle sideslip, locking the rear wheel and a dangerous side slip, the actual front and rear brake force distribution curve of automobile brake system (knife line) should always be in the ideal braking force distribution line (I curve) below, for plants to reduce the wheel to lose steering ability opportunity and improve the braking efficiency, knife line should be more close to the I curve is better, the EBD function can be achieved today, has a fixed proportion of the front and rear axle braking force the car has a bigger superiority. The EBD function is the balance function of slip ratio, by modifying the program of ECU in ABS system to achieve, ABS system does not need to install additional components, the ABS system is the wheel speed sensor is calculated based on the rear axle of slip rate and reducing vehicle speed exceeds the set range in the braking process, the EBD start function, the output pressure of the rear axle will change with the different loads,

219 式中?——该车所能遇到的最大附着系数; q——制动强度 e r ——车轮有效半径。 一个车轮制动器应有的最大制动力矩为按上列公式计算结果的半值。 奥龙、德御系列车采用的是斯太尔前轴、后桥,制动器采用的是斯太尔领从蹄鼓式制动器,如图13.5所示,制动器的规格为前φ420×160/后φ420×185,制动器结构参数及制动力矩见表13.1、表13.2,由于奥龙、德御车制动系统中没有安装气压感载调节阀,所以整车制动力不可调节,对同一系列车,整车制动力分配系数为定值,所以,实际制动力分配曲线与理想的制动力分配曲线相差较大,制动效率较低,前轮可能因抱死而丧失转向能力,后轮也可能抱死使汽车有发生后轴侧滑的危险。 图13.5 领从蹄鼓式制动器结构示意图 因此,对奥龙、德御系列车来说,可以通过调整轴荷分配来调整重心位置,使车辆满载情况下的同步附着系数接近可能遇到的路面附着系数,才能获得稳定的制动工况。 表13.1 斯太尔前、后制动器结构参数 表13.2 斯太尔前、后制动器在各种制动气压下的制动力矩 4.驻车计算 图13.6为汽车在上坡路上停驻时的受力情况,由此可得出汽车上坡停驻时的后轴车轮的附着力为: 结构参数 STEYR (前) STEYR (后) L(mm) 155mm 155mm a(mm) 160mm 160mm M(mm) 38mm 38mm 摩擦片包角0β 95° 110° 摩擦片起始角 29°8′ 21°39′ 制动臂长l(mm) 122 145 摩擦片宽b(mm) 160 185 制动鼓半径(mm) 210 210 ()a MP P 0 0.5 0.6 0.7 0.8 m N M u ??/)(1前 10811 12974 15135 17299 m N M u ??/)(2后 13573 16287 19002 21717

汽车电子稳定系统或动态偏航稳定控制系统(Electronic Stability Program,ESP)是 防抱死制动系统ABS、驱动防滑控制系统ASR、电子制动力分配系统EBD、牵引力控制系统TCS和主动车身横摆控制系统AYC(Active Yaw Control)等基本功能的组合,是一种汽车新型主动安全系统。该系统是德国博世公司(B0SCH)和梅塞德斯-奔驰(MERCEDES-BENZ)公司联合开发的汽车底盘电子控制系统。 在汽车行驶过程中,因外界干扰,比如行人、车辆或环境等突然变化,驾驶员采取一些紧急避让措施,使汽车进入不稳定行驶状态,即出现偏离预定行驶路线或翻转趋势等危险状态。装置ESP的汽车能在极短的几毫秒时间内,识别并判定出这种汽车不稳定的行驶趋势,通过智能化的电子控制方案,让汽车的驱动传动系统和制动系统产生准确响应,及时恰当地消除汽车这些不稳定的行驶趋势,使汽车保持行驶路线和预防翻滚,避免交通事故的发生。 ESP系统是汽车主动安全措施的巨大突破,它通过控制事故发生的可能性来实现安全行车,使汽车在极其恶劣的行车环境中确保行驶的稳定性和安全性。 1.汽车电子稳定系统的组成 ESP在ABS和ASR各种传感器的基础上,增加了汽车转向行驶时横摆率传感器、车身翻转角速度传感器、侧加速度传感器、制动总泵中的液压力传感器和转向盘转角传感器等。其中最重要的是车身翻转角速度传感器,这种车用传感器是航天飞机和空间飞行器上使用的旋转角速度传感器的类似产品。车身翻转角速度传感器就像一个罗盘,适时地监控汽车行驶的准确姿态,监控汽车每个可能的翻转运动角速度。其他传感器则分别监控汽车的行驶速度和各车轮的速度差,监控转向盘的转动角度和汽车的水平侧向加速度,当制动发生时则监控制动力的大小和各车轮制动力的分配情况。 ESP系统包括车距控制、防驾驶员困倦、限速识别、并线警告、停车入位、夜视仪,周围环境识别、综合稳定控制和制动助力(BAS)9项控制功能。通过综合应用9种智能主动安全技术,ESP可将驾驶员对车辆失去控制的危险性降低80%左右。 ESP智能化随车微机控制系统,通过各种传感器,随时监测车辆的行驶状态和驾驶员的驾驶意图,及时向执行机构发出各种指令,以确保汽车在制动、加速、转向等状况下的行驶 稳定性。 图1是汽车电子稳定系统ESP的各种传感器及电子稳定系统ECU在轿车上的安装,其ECU中配置了两台56kB内存的微机。ESP系统利用这两台微机和各种传感器信号不间断地监控车内电子模块、系统的工作状态和汽车的行驶姿势,比如,速度传感器每相隔20ms就会自检一次。ESP系统还通过车内电子模块之间的信号交流通信网络,充分利用防抱死制动系统ABS、制动助力系统BAS和驱动防滑控制系统ASR等的先进功能。紧急情况下,如紧张的驾驶员对制动力施加不够,制动助力系统BAS将自动增大制动力。在ESP系统出现故障不能正常工作时,ABS和ASR系统能照样工作,以保证汽车正常行驶和制动。

电动汽车制动力的分配分析及优化 薛咏梅,郝彩红,鲁凤杰 (长安大学汽车学院,陕西西安710064) 摘要:新能源汽车中,特别是电动汽车,因其节能环保的优势,是社会和国家相关部门提倡的重点,在私人轿车中的比例也逐步增大。因此,当今对电动车的研究也更加深入,电动汽车的制动力分配作为电动汽车安全性的主要内容,也是本文重点研究的方向。本文主要介绍电动汽车制动力分配特点,兼顾制动力分配的制动系统能量回收以及制动力分配的相关理论曲线。并引入实际车型,通过其实际制动力分配曲线与理想制动力分配曲线的对比来验证其制动力分配的合理性,根据对比结论分析制动力分配的特点。并对制动力分配的优化方案进行介绍与展望。通过整个体系的阐述,强调制动力分配的重要性以及对电动汽车制动安全性、稳定性的意义,也是电动汽车今后发展的重要方向。为我们今后对电动汽车的研究奠定了一定的基础。 关键词:电动汽车制动;能量回收;制动力分配;分配优化 The braking force of electric car distribution optimization analysis XUE Yong-Mei,HA0 Cai-Hong,LU Feng-Jie School of automobile,Chang’an University,Xi’an,710064,China Abstract: this article expounds the electric car braking force distribution optimization , chapter five written in full. Was the center of the braking energy recovery and the optimization of braking force distribution of two parts, the two parts is also a corresponding content. The first chapter focuses on the overview of the electric car braking and research background; The second chapter mainly analyzes the braking energy recovery, recycling development present situation and the main methods of recycling and how to maximize the recovery of energy; The third chapter expounds the theory of braking force distribution, the theoretical basis of this is the fourth chapter; The fourth chapter mainly studies the optimal allocation of braking force, this is the ultimate goal of our research and results; The last chapter of this article has carried on the summary and prospect of the system. In this paper, based on the research of the electric car braking, based on the theory of braking force distribution optimization analysis to its, this paper expounds the current new technology of the car care point and deficiency, and on the analysis of the study and prospect. Key words: the electric car braking energy recovery, braking force distribution, distribution optimization 1绪论 新世纪以来,社会发展趋势使得电动汽车成为新时期轿车的主力之一。而且,当今能源和环境问题更加严重,电动汽车因节能环保很占优势。而将电动汽车的制动能量回收与制动力的分配相结合的优化设计,正是我们研究的重点。本文通过对制动系统能量回收和制动力的优化分配策略两大体系内容的研究与分析,对电动汽车进行系统研究。进而实现电动汽车的节能环保。本文的主要写作思路是:1.制动系统的能量回收。2.制动力优化分配策略。制动系统构型,制动强度二次再分数学模型,优化过程及实例分析。 2兼顾制动力分配的制动能量回收 同时,对电动汽车来说,制动力在优化分配的同时。还要考虑另一个重要的理论,就是电动汽车制动能量的回收。因其靠电机驱动,没有内燃机提供动力,因此电动汽车需要回收相应的制动能量以提高汽车行驶的动力性,而电动汽车能量的回收又与制动力的优化互不兼容。因此,我们需要对两者做详细的分析。主要是制动力的分配原理,因为电动汽车没有内燃机,故其动力性也是一个需要考虑在内的问题,我们不能只考虑制动力的优化分配,也要兼顾制动能量的回收。