碳弧气刨及工艺简介

使用焊接技术制造金属结构时,必须先将金属切割成符合要求的形状,有时还需要刨削各种坡口,清焊根及清除焊接缺陷。虽然对金属进行切割和刨削的方法多种多样,然而应用电弧热切割和刨削金属具有显著的诸多优点,因而被广泛应用。实际上,电弧切割与电弧气刨的工作原理、电源、工具、材料及气源完全一样,不同之处仅仅在于具体操作略有不同。可以认为电弧气刨是电弧切割的一种特殊形式,而碳弧气刨则是电弧气刨家族中的一员。

一、碳弧气刨的原理、特点及应用

1、原理

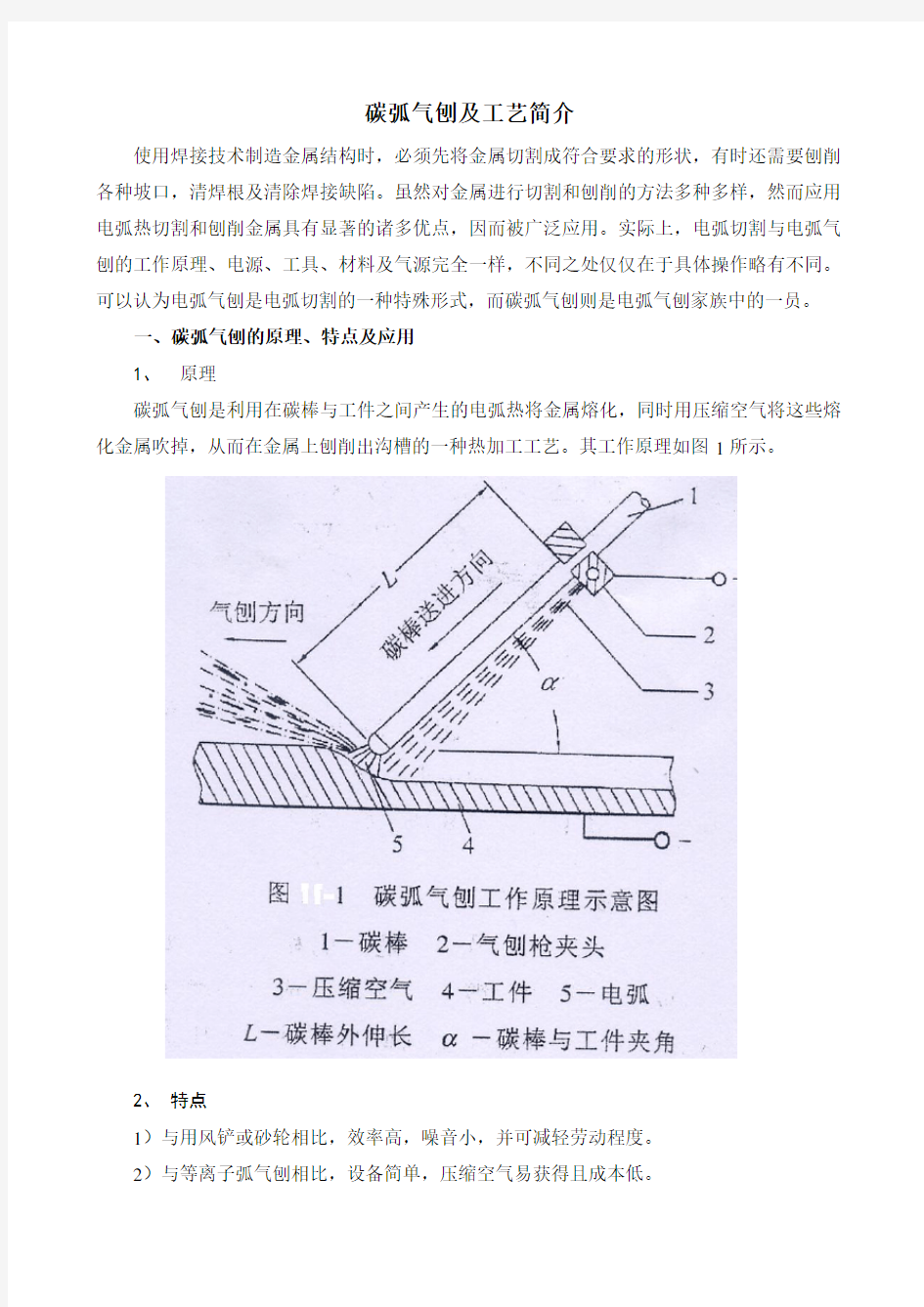

碳弧气刨是利用在碳棒与工件之间产生的电弧热将金属熔化,同时用压缩空气将这些熔化金属吹掉,从而在金属上刨削出沟槽的一种热加工工艺。其工作原理如图1所示。

2、特点

1)与用风铲或砂轮相比,效率高,噪音小,并可减轻劳动程度。

2)与等离子弧气刨相比,设备简单,压缩空气易获得且成本低。

3)由于碳弧气刨是利用高温而不是利用氧化作用刨削金属的,因而不但适用于黑色金属,而且还适用于不锈钢、铝、铜等有色金属及其合金。

4)由于碳弧气刨是利用压缩空气把熔化金属吹去,因而可进行全位置操作;手工碳弧气刨的灵活性和可操作性较好,因而在狭窄工位或可达性差的部位,碳弧气刨仍可使用。

5)在清除焊缝或铸件缺陷时,被刨削面光洁铮亮,在电弧下清楚地观察到缺陷的形状和深度,故有利于清除缺陷。

6)碳弧气刨也具有明显的缺点,如产生烟雾、噪音较大、粉尘污染、弧光辐射、对操作者的技术要求高。

3、 应用 1)清焊根

2)开坡口,特别是中、厚板对接坡口,管对接U 接坡口。 3)清除焊缝中的缺陷。

4)清除铸件的毛边、飞刺、浇铸口及缺陷。

二、 设备及材料

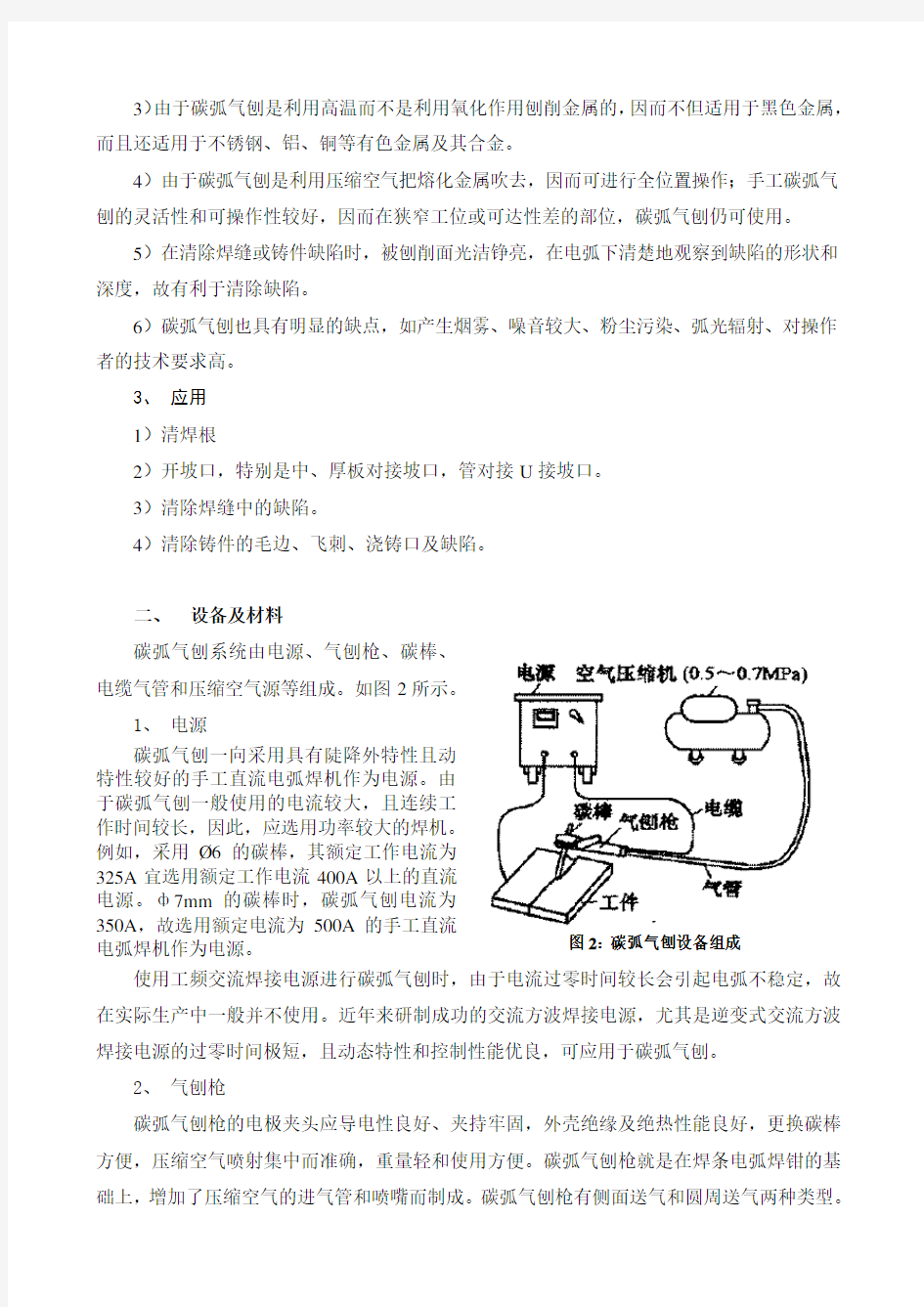

碳弧气刨系统由电源、气刨枪、碳棒、电缆气管和压缩空气源等组成。如图2所示。 1、 电源

碳弧气刨一向采用具有陡降外特性且动特性较好的手工直流电弧焊机作为电源。由于碳弧气刨一般使用的电流较大,且连续工作时间较长,因此,应选用功率较大的焊机。例如,采用?6的碳棒,其额定工作电流为325A 宜选用额定工作电流400A 以上的直流电源。ф7mm 的碳棒时,碳弧气刨电流为350A ,故选用额定电流为500A 的手工直流电弧焊机作为电源。

使用工频交流焊接电源进行碳弧气刨时,由于电流过零时间较长会引起电弧不稳定,故在实际生产中一般并不使用。近年来研制成功的交流方波焊接电源,尤其是逆变式交流方波焊接电源的过零时间极短,且动态特性和控制性能优良,可应用于碳弧气刨。

2、 气刨枪

碳弧气刨枪的电极夹头应导电性良好、夹持牢固,外壳绝缘及绝热性能良好,更换碳棒方便,压缩空气喷射集中而准确,重量轻和使用方便。碳弧气刨枪就是在焊条电弧焊钳的基础上,增加了压缩空气的进气管和喷嘴而制成。碳弧气刨枪有侧面送气和圆周送气两种类型。

图2:碳弧气刨设备组成

(1)侧面送气气刨枪:侧面送气气刨枪结构如图3所示。

侧面送气气刨枪嘴结构如图4所示。

侧面送气气刨枪的优点:结构简单,压缩空气紧贴碳棒喷出,碳棒长度调节方便。缺点:只能向左或右单一方向进行气刨。

(2)圆周送气气刨枪:圆周送气气刨枪只是枪嘴的结构与侧面送气气刨枪有所不同。圆周送气气刨枪嘴结构如图5所示。

3、碳棒

焊接生产中常用圆形碳棒和矩形(扁)碳棒两种。圆形碳棒主要用于焊缝清根、背面开槽及清除焊接缺陷等,矩形碳棒用于刨除焊件上残留的零时焊道和焊疤、清除焊缝余高和焊瘤,有时也用作碳弧切割。

对碳棒的要求是导电良好、耐高温、不易折断和价格低廉等。一般采用镀铜实心碳棒,镀铜层厚度为0.3~0.4mm 。碳棒的型号和规格及额定工作电流见下表。

碳棒的额定工作电流(摘自JB/T8154-1999)表2

三、 碳弧气刨工艺

(1)电源极性 碳弧气刨一般采用直流反接(工件接负极)。这样电弧稳定,熔化金属的流动性较好,凝固温度较低,因此反接时刨削过程稳定,电弧发出连续的刷刷声,刨槽宽窄一致,光滑明亮。若极性接错,电弧不稳且发出断续的嘟嘟声。

(2)碳棒直径 一般按工件厚 度来确定。但也要考虑到槽宽的需要。 通常碳棒直径宜比所要求刨槽宽度 小2~4mm ,见表3 碳棒直径的选择

碳棒的型号和规格(摘自JB/T8154-1999),表1

碳棒直径的选择,表3 (单位:mm )

(3)电流与碳棒直径对于一定直径的碳棒,如果电流较小,则电弧不稳,且易产生夹碳缺陷;适当增大气刨电流,刨宽增加,刨深也增加,而且可以提高切刨削速度和获得光滑的刨槽,在实际应用中,一般选用较大的电流。但过大的电流,碳棒易发红,镀铜皮脱落,碳棒烧损很快,甚至碳棒熔化,造成严重渗碳。因此气刨电流受碳棒直径制约。

一般可参照下面的经验公式选择电流:

I=(30~50)D

式中I——电流(A) D——碳棒直径(mm)

也可根据下表来确定:

(4)刨削速度刨削速度对刨槽尺寸,表面质量和刨削过程的稳定性有一定的影响。刨削速度须与电流大小和刨槽深度(或碳棒与工件间的夹角)相匹配。刨削速度太快,易造成碳棒与金属短路、电弧熄灭,形成夹碳缺陷。一般刨削速度为0.5~1.2m/min左右为宜。

(5)压缩空气压力压缩空气的压力会直接影响刨削速度和刨槽表面质量。压力高,可提高刨削速度和刨槽表面的光滑程度;压力低,则造成刨槽表面粘渣。一般要求压缩空气的压力为0.4~0.6Mpa。压缩空气所含水分和油分可通过在压缩空气的管路中加过滤装置予以取制。

(6)碳棒的外伸长碳棒从导电嘴到碳棒端点的长度为外伸长。手工碳弧气刨时,外伸长大,压缩空气的喷嘴离电弧就远,造成风力不足,不能将熔渣顺利吹掉,而且碳棒也容易折断。一般外伸长为80~100mm为宜,随着碳棒烧损,碳棒的外伸长不断减少,当外伸长减少至20~30mm时,应将外伸长重新调至80~100mm。

(7)碳棒与工件间的夹角,碳棒与工件角的夹角a

(如图1所示)大小,主要会影响刨槽深度和刨削速度。夹角增大,则刨削深度增加,刨削速度减小。一般手工碳弧气刨采用夹角450左右为宜。

(8)电弧长度碳弧气刨时,弧长过长,电弧不稳定,易熄弧或槽道不整齐。一般弧长12mm为宜。弧短一些有利于提高生产效率。但过短易引起“夹碳”缺陷。下表气刨参数供参考

四、碳弧气刨常见缺陷及防止措施见下表: