机械设计齿轮传动[机械大作业齿轮传动] 哈尔滨工业大学 机械设计作业设计计算说明书 题目齿轮传动设计 系别机械设计制造及其自动化 班号 姓名 日期2014年月日 哈尔滨工业大学 机械设计作业任务书 题目齿轮传动设计 设计原始数据: 图1带式运输机 带式运输机的传动方案如图1所示,机器工作平稳、单向回转、成批生产,其他数据见表1。 目录 1.计算传动装置的总传动比i并分配传动比 (4) 1.1总传动比 (4) 1.2分配传动比.....................................................................42.计算传动装置各轴的运动和动力参数 (4)

2.1各轴的转速 (4) 2.2各轴的输入功率 (4) 2.3各轴的输入转矩 (5) 3.齿轮传动设计 (5) 3.1选择齿轮材料、热处理方式和精度等级 (5) 3.2初步计算传动主要尺寸 (5) 3.3计算传动尺寸 (7) 3.4校核齿面接触疲劳强度 (8) 3.5计算齿轮传动其他尺寸 (8) 3.6齿轮的结构设计 (9) 3.7大齿轮精度设计 (10) 4.参考文献 (13) 一、计算传动装置的总传动比i∑并分配传动比 1.总传动比为

i∑=nm960==10.67nw90 2.分配传动比 由于i1为1.8,所以 i2=i∑10.67==5.926i11.8 二、计算传动装置各轴的运动和动力参数 1.各轴的转速 1轴n1=nm=960r/min 2轴n2=n1960r/min==533.33r/mini11.8 n2533.33r/min=≈90r/mini25.9263轴n3= 卷筒轴nw=n3=90r/min 2.各轴的输入功率 1轴P1=Pd=3kW 2轴P2=Pη1=3?0.96=2.88kW1 3轴P3=P2η2η3=2.88?0.98?0.97=2.74kW 卷筒轴PkW3η2η4=2.74?0.98?0.99=2.656卷=P 上式中:η1————普通带传动传动效率; η2————一对滚子轴承的传动效率; η3————8级精度的一般传动齿轮的传动效率; η4————齿轮联轴器的传动效率。 均由参考文献[1]表9.1查得这些值。 3.各轴的输入转矩 电动机轴的输出转矩Td为 Td=9.55?106Pd3kW=9.55?106?=2.98?104N?mmnm960r/min

H a r b i n I n s t i t u t e o f T e c h n o l o g y 机械原理大作业二 课程名称: 机械原理 设计题目: 凸轮机构设计 一.设计题目 设计直动从动件盘形凸轮机构, 1.运动规律(等加速等减速运动) 推程 0450≤≤? 推程 009045≤≤? 2.运动规律(等加速等减速运动) 回程 00200160≤≤? 回程 00240200≤≤? 三.推杆位移、速度、加速度线图及凸轮s d ds -φ 线图 采用VB 编程,其源程序及图像如下: 1.位移: Private Sub Command1_Click() Timer1.Enabled = True '开启计时器 End Sub Private Sub Timer1_Timer() Static i As Single

Dim s As Single, q As Single 'i作为静态变量,控制流程;s代表位移;q代表角度 Picture1.CurrentX = 0 Picture1.CurrentY = 0 i = i + 0.1 If i <= 45 Then q = i s = 240 * (q / 90) ^ 2 Picture1.PSet Step(q, -s), vbRed ElseIf i >= 45 And i <= 90 Then q = i s = 120 - 240 * ((90 - q) ^ 2) / (90 ^ 2) Picture1.PSet Step(q, -s), vbGreen ElseIf i >= 90 And i <= 150 Then q = i s = 120 Picture1.PSet Step(q, -s), vbBlack ElseIf i >= 150 And i <= 190 Then q = i s = 120 - 240 * (q - 150) ^ 2 / 6400 Picture1.PSet Step(q, -s), vbBlue ElseIf i >= 190 And i <= 230 Then

机械原理大作业 This model paper was revised by the Standardization Office on December 10, 2020

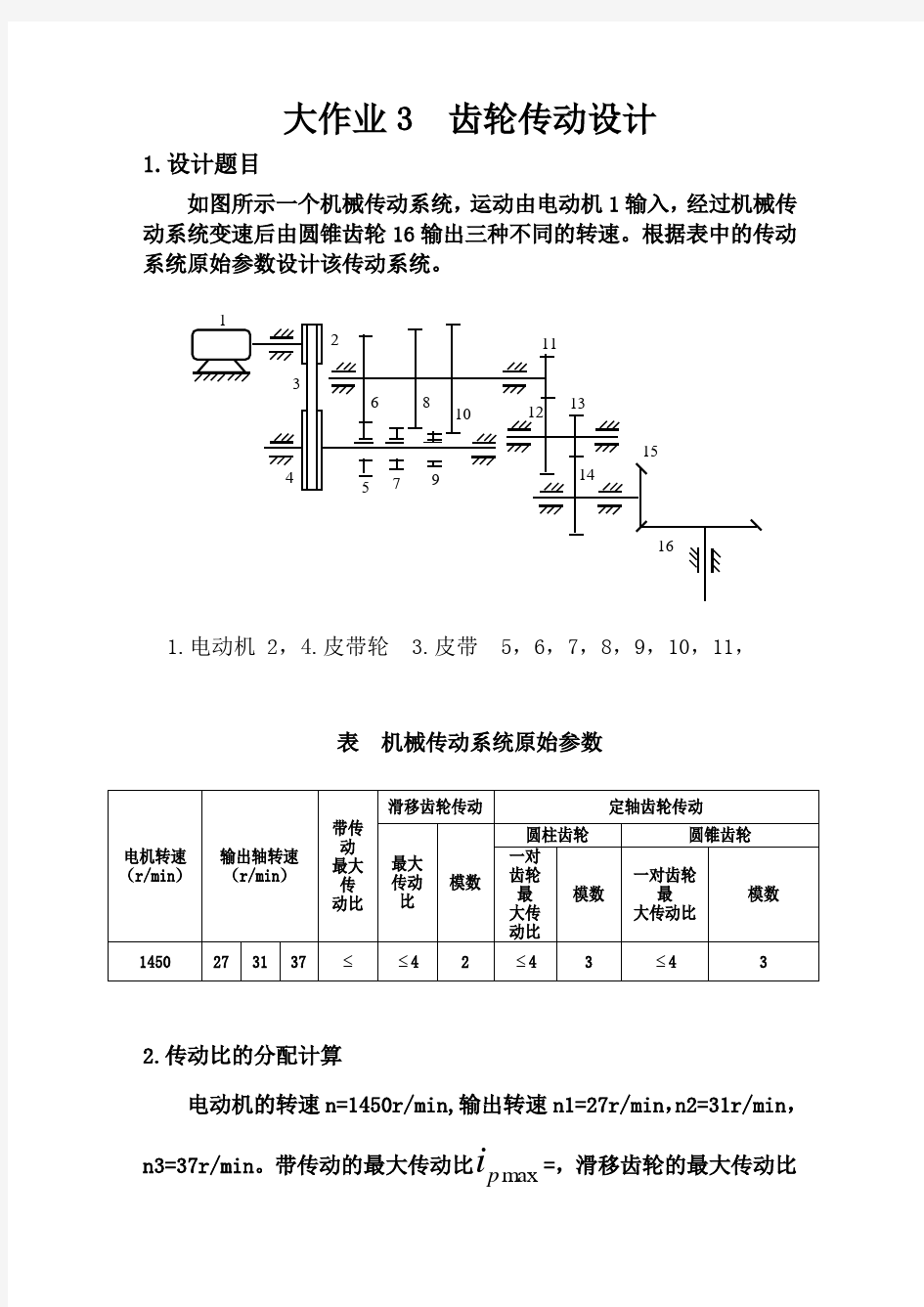

机械原理大作业三 课程名称:机械原理 设计题目:齿轮传动设计 院系: 班级: 设计者: 学号: 指导教师: 设计时间: 1、设计题目 机构运动简图 机械传动系统原始参数

2、传动比的分配计算 电动机转速min /745r n =,输出转速m in /1201r n =,min /1702r n =, min /2303r n ,带传动的最大传动比5.2max =p i ,滑移齿轮传动的最大传动比4m ax =v i ,定轴齿轮传动的最大传动比4m ax =d i 。 根据传动系统的原始参数可知,传动系统的总传动比为: 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为5.2max =p i ,滑移齿轮的传动比为321v v v i i i 、、,定轴齿轮传动的传动比为f i ,则总传动比 令 4max 1==v v i i 则可得定轴齿轮传动部分的传动比为 滑移齿轮传动的传动比为 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数: 35,18,39,14,43,111098765======z z z z z z ;它们的齿顶高系数1=* a h ,径向间 隙系数25.0=*c ,分度圆压力角020=α,实际中心距mm a 51'=。

机械设计大作业 设计题目:一级直齿圆柱齿轮减速器输出轴的轴系部件设计 内装: 1.设计任务书1份 2.设计计算说明书1份 3.装配工作图1张 学院机电工程及自动化 专业机械工程及自动化 学号 11121112 设计者华爆会 指导教师傅燕鸣 完成日期 2014年2月9日 成绩

机械设计大作业计算说明书 设计题目:一级直齿圆柱齿轮减速器输出轴的轴系部件设计 学院机电工程及自动化 专业机械工程及自动化 学号 11121112 设计者华爆会 指导教师傅燕鸣 完成日期 2014年2月9日

一、确定齿轮结构尺寸,计算作用在齿轮上的作用力 1.1选择齿轮的结构型式 根据《机械设计课程设计手册》第16章第5节,确定齿轮结构为齿轮轴。 1.2计算输出轴的转矩T m N 25.1871530 .39550T 2 n P 95502?=?= = 1.3计算作用在齿轮上的圆周力、径向力 N 72.1104)113003.0/(25.1872)z m /(T 2d /T 2F 2222t =??=?== N 09.40220tan 72.1104tan F F 2t 2r =?=α?= 二、选择轴的材料 因传递的功率不大,并对质量及结构尺寸无特殊要求,所以初选轴的材料为45钢,并经过调质处理。查《机械设计课程设计手册》表16-1,得:轴材料的硬度为 217~225HBW ,抗拉强度极限MPa 640B =σ,屈 服强度极限 MPa 355s =σ,弯曲疲劳极限 MPa 2751=σ-,剪切疲劳极限MPa 1551=τ-, 许用弯曲应力 MPa 60][1=σ-;查表16-2,得 103~126A 0=。 m N 25.187T 2?= N 72.1104F 2t = N 09.402F 2r = MPa 640B =σ MPa 355s =σ MPa 2751=σ- MPa 1551=τ- MPa 60][1=σ- 103~126A 0=

机械原理课程设计大作业 ——齿轮传动系统20 课程名称:机械原理课程设计 设计题目:齿轮传动系统分析 院系:机电工程学院 班级: 15 设计者: 学号: 115 指导教师:陈 设计时间: 2017年6月

1、设计题目 1.1机构运动简图 1 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿 轮最大 传动比 模 数 一对齿轮最大传动比 模数 20 970 30 35 40 ≤2.5 ≤4 2 ≤4 3 ≤4 3 2、传动比的分配计算 电动机转速,输出转速min /30=n /35=min /40r n =带传动的最大传动比,滑移齿轮传动的最大传动比 根据传动系统的原始参数可知,传动系统的总传动比为: 333.3230970 1=== n i 714.2735 022=== n i 250.2440 3=== n i

传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为,定轴齿轮传动的传动比为f ,则总传动比 f v p f v p f v p 令则可得定轴齿轮传动部分的传动比为 425.24 *5.2250 .24max max 3=== f i i i 滑移齿轮传动的传动比为 333.5425 .2*5.2max 11== = f p v i i i 571.4425 .2*5.2714 .27max 22== = f p v i i i 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和1042,8,41,9,40,10======1=h ,径向间隙系数25.0=c ,分度圆压力角20=α,实际中心距 mm a 50'=。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为高度变位齿轮,其齿数:。它们的齿顶高系数1=h 间隙系数25.0=c ,分度圆压力角20=α,实际中心距mm a 51'=。圆锥齿轮15和16 29,17==1=h ,径向间隙系数,分度 圆压力角为(等于啮合角α)。

哈工大机械设计大作业齿轮设计

————————————————————————————————作者:————————————————————————————————日期:

哈尔滨工业大学 机械设计作业设计计算说明书 题目:齿轮设计 系别:机械设计制造及其自动化 班号: XXX 学号:XXXX 姓名: XXX 日期:2012-12-09

哈尔滨工业大学 机械设计作业任务书题目设计带式运输机中的齿轮传动 设计原始数据: 电动机 工作功率Pd/kW 电动机满载 转速nm /(r/min) 工作机的转 速n w/(r/m in) 第一级 传动比i 轴承座 中心高 H/mm 最短工作 年限 工作环境 4960100 2180 3年3班室内,有尘

一、选择齿轮材料、热处理方式、精度等级 考虑到带式输送机为一般机械,故大、小齿轮均选用45钢,采用软齿面。由参考文献1表,6.2查得:小齿轮采用调质处理,齿面硬度为217~255HRW,平均硬度为236HRW;大齿轮正火处理,齿面硬度162~217HBW,平均硬度190HB W。大、小齿轮齿面平均硬度差在30~50HBW范围内。大、小齿轮均选用8级精度设计。 二、初步计算传动主要尺寸 因为齿轮采用软齿面开式传动,主要失效形式是齿面磨损,因此初步确定按齿根弯曲疲劳强度设计齿轮传动主要参数和尺寸。齿根弯曲疲劳强度设计公式: m≥√2KT1 φd z12Y F Y S Yε[σ]F 3 式中?Y F——齿形系数,反映了轮齿几何形状对齿根弯曲应力 F 的影响 ?Y S——应力修正系数,用以考虑齿根过度圆角处的应力集中和除 弯曲应力以外的其它应力对齿根应力的影响。 ?Yε——重合度系数,是将全部载荷作用于齿顶时的齿根应力折算 为载荷作用于单对齿啮合区上界点时的齿根应力系数?[σ]F——许用齿根弯曲应 1.小齿轮传递的转矩T1 T1=9.55?106?P n1 P=η1η2P d 式中?η1——带轮的传动效率 η2——轴承的传动效率 由参考文献2,取η1=0.96,η2=0.99代入上式,得 ??P=0.96*0.99*4=3.802 kW 所以: T1=9.55?106?3.802 960/2 =75636N·mm 2.齿数的初步确定 为了避免根切,选小齿轮z1=17,设计要求齿轮传动比i=960 2?100 =4.8,故z2=i?z1=81.6,圆整后,取z2=82,此时i=4.823,传动比误差 ε=4.823?4.8 4.8 ?100%=0.5%<5% 可以使用。 3.齿宽系数φd的确定

机械原理大作业 二、题目(平面机构的力分析) 在图示的正弦机构中,已知l AB =100 mm,h1=120 mm,h2 =80 mm,W1 =10 rad/s(常数),滑块2和构件3的重量分别为G2 =40 N和G3 =100 N,质心S2 和S3 的位置如图所示,加于构件3上的生产阻力Fr=400 N,构件1的重力和惯性力略去不计。试用解析法求机构在Φ1=60°、150°、220°位置时各运动副反力和需加于构件1上的平衡力偶M 。 b Array 二、受力分析图

三、算法 (1)运动分析 AB l l =1 滑块2 22112112/,/s m w l a s m w l v c c == 滑块3 21113113/cos ,sin s m l w v m l s ??== 212 113/sin s m w l a ?-= (2)确定惯性力 N w l g G a m F c 2 1122212)/(== N w l g G a m F 121133313sin )/(?-== (3)受力分析 i F F i F F x R D R x R C R 43434343,=-= j F j F F R R R 232323-==

j F i F j F i F F R x R y R x R R 2121121212--=+= j F F F y R x R R 414141+= 取移动副为首解副 ① 取构件3为分离体,并对C 点取矩 由0=∑y F 得 1323F F F r R -= 由0=∑x F 得 C R D R F F 4343= 由 ∑=0C M 得 2112343/cos h l F F R D R ?= ②取构件2为分离体 由0=∑x F 得 11212cos ?R x R F F = 由0 =∑y F 得 1123212sin ?F F F R y R -= ③取构件1为分离体,并对A 点取矩 由0=∑x F 得 x R x R F F 1241= 由0 =∑ y F 得 y R y R F F 1241= 由0=A M 得 1132cos ?l F M R b = 四、根据算法编写Matlab 程序如下: %--------------已知条件---------------------------------- G2=40; G3=100; g=9.8; fai=0; l1=0.1; w1=10; Fr=400; h2=0.8; %--------分布计算,也可将所有变量放在一个矩阵中求解------------------- for i=1:37 a2=l1*(w1^2); a3=-l1*(w1^2)*sin(fai); F12=(G2/g)*a2;

Harbin Institute of Technology 机械原理大作业一 课程名称:机械原理 设计题目:齿轮传动机构设计 院系: 班级: 设计者: 学号: 指导教师: 设计时间: 2013/05/29

1、设计题目 机构运动简图: 械传动系统原始参数: 序 号 电机转速 (r/min ) 输出轴转速(r/min ) 带传动最 大传动比 滑移齿轮传动 定轴齿轮传动 最大传 动比 模数 圆柱齿轮 圆锥齿轮 一对齿轮最大传动比 模数 一对齿轮最大传动比 模数 24 745 33 37 41 5.2≤ 4≤ 2 4≤ 3 4≤ 3 2、传动比的分配计算 电动机转速n=745r/min ,输出转速n 1=33 r/min ,n 2=37 r/min ,n 3=41 r/min ,带传动的最大传动比max p i =2.5,滑移齿轮传动的最大传动比max v i =4,定轴齿轮传动的最大传动比max d i =4。 根据传动系统的原始参数可知,传动系统的总传动比为: 171.1841 7451 1=== n n i 135.2037 7452 2===n n i 576.2233 7453 3===n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传

61 ,15,60,17,58,181098765======z z z z z z 1 * =a h 动的传动比为5.2max =p i ,滑移齿轮的传动比为321,v v v i i i 和,定轴齿轮传动的传动比为f i ,则总传动比: f v p i i i i 1max 1 = f v p i i i i 2max 2 = f v p i i i i 3max 3 = 令: 4max 3 ==v v i i 则可得定轴齿轮传动部分的传动比: 258.24 5.2576 .22max max 3=?== v p f i i i i 滑移齿轮传动的传动比: 219.3258.25.2171 .18max 11=?= = f p v i i i i 567.3258 .25.2135 .20max 22=?= = f p v i i i i 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 4312.1258.2max 33=≤===d f d i i i 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9 角度变位齿轮,其齿数:它们的齿顶高系数径向间隙系数25.0*=c ,分和10为 度圆压力角α=20°,实际中心距77' =a 。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为角度变位齿轮,其齿数: 21 ,16,21,1614131211====z z z z 。它们的齿顶高系数*a h =1,径 向间隙系数*c =0.25,分度圆压力角α=20°,实际中心距56' =a mm 。圆锤齿轮15和16选 择为标准齿轮 25 ,192515==z z ,齿顶高系数*a h =1,径向间隙系数*c =0.2,分度圆压力角 α=20°(等于啮合角'α)。

机械原理大作业三 课程名称: 机械原理 级: 者: 号: 指导教师: 设计时间: 1.2机械传动系统原始参数 设计题目: 系: 齿轮传动设计 1、设计题 目 1.1机构运动简图 - 11 7/7777777^77 3 UtH TH7T 8 'T "r 9 7TTTT 10 12 - 77777" 13 ///// u 2

电动机转速n 745r/min ,输出转速n01 12r/mi n , n02 17r /mi n , n°323r/min,带传动的最大传动比i pmax 2.5 ,滑移齿轮传动的最大传动比 i vmax 4,定轴齿轮传动的最大传动比i d max 4。 根据传动系统的原始参数可知,传动系统的总传动比为: 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实 现。设带传动的传动比为i pmax 2.5,滑移齿轮的传动比为9、心、「3,定轴齿轮传动的传动比为i f,则总传动比 i vi i vmax 则可得定轴齿轮传动部分的传动比为 滑移齿轮传动的传动比为 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、 7、8 9和10为角度变位齿轮,其齿数: Z5 11,Z6 43,Z7 14,Z8 39,Z9 18,乙。35 ;它们的齿顶高系数0 1,径向间隙

系数c 0.25,分度圆压力角200,实际中心距a' 51mm。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为角度变位齿轮,其齿数:Z11 z13 13,乙 2 z14 24。它们的齿顶高系数d 1,径向间隙系数c 0.25,分度圆压力角200,实际中心距 a' 46mm。圆锥齿轮15和16选择为标准齿轮令13,乙 6 24,齿顶高系数 h a 1,径向间隙系数c 0.20,分度圆压力角为200(等于啮合角’)。 4、滑移齿轮变速传动中每对齿轮几何尺寸及重合度的计算 4.1滑移齿轮5和齿轮6

哈工大机械原理课程设计齿轮传动设计大作业20无错版

机械原理课程设计大作业 ——齿轮传动系统20 课程名称:机械原理课程设计 设计题目:齿轮传动系统分析 院系:机电工程学院 班级: 15 设计者: 学号: 115 指导教师:陈 设计时间: 2017年6月

1、设计题目 1.1机构运动简图 1 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿 轮最大 传动比 模 数 一对齿轮最大传动比 模数 20 970 30 35 40 ≤2.5 ≤4 2 ≤4 3 ≤4 3 2、传动比的分配计算 电动机转速min /970r n =,输出转速min /3001r n =, n /3502mi r n =,min /4003r n =,带传动的最大传动比5.2m ax =p i ,滑移齿轮传动的最大传动比4m ax =v i ,定轴齿轮传动的最大传动比4max =d i 。 根据传动系统的原始参数可知,传动系统的总传动比为: 333.3230970 011=== n n i 714.2735 970 022=== n n i

250.2440 970 033=== n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为5.2m ax =p i ,滑移齿轮的传动比为321v v v i i i 、、,定轴齿轮传动的传动比为f i ,则总传动比 f v p i i i i 1m ax 1= f v p i i i i 2m ax 2= f v p i i i i 3max 3= 令 4max 3==v v i i 则可得定轴齿轮传动部分的传动比为 425.24 *5.2250 .24max max 3=== v p f i i i i 滑移齿轮传动的传动比为 333.5425 .2*5.2333 .32max 11== = f p v i i i i 571.4425 .2*5.2714 .27max 22== = f p v i i i i 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 4343.1425.2max 33 =≤===d f d i i i 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数: 42,8,41,9,40,101098765======z z z z z z ;它们的齿顶高系数1=* a h ,径向间隙系数25.0=* c ,分度圆压力角0 20=α,实际中心距mm a 50'=。

连杆的运动的分析 一.连杆运动分析题目 图1-13 连杆机构简图 二.机构的结构分析及基本杆组划分 1.。结构分析与自由度计算 机构各构件都在同一平面内活动,活动构件数n=5, PL=7,分布在A、B、C、E、F。没有高副,则机构的自由度为 F=3n-2PL-PH=3*5-2*7-0=1 2.基本杆组划分 图1-13中1为原动件,先移除,之后按拆杆组法进行拆分,即可得到由杆3和滑块2组成的RPR II级杆组,杆4和滑块5组成的RRP II级杆组。机构分解图如下:

图二 图一 图三 三.各基本杆组的运动分析数学模型 图一为一级杆组, ? c o s l A B x B =, ? sin lAB y B = 图二为RPR II 杆组, C B C B j j B E j B E y y B x x A A B S l C E y x S l C E x x -=-==-+=-+=0000 )/a r c t a n (s i n )(c o s )(?? ? 由此可求得E 点坐标,进而求得F 点坐标。 图三为RRP II 级杆组, B i i E F i E F y H H A l E F A l E F y y l E F x x --==+=+=111)/a r c s i n (s i n c o s ??? 对其求一阶导数为速度,求二阶导数为加速度。

lAB=108; lCE=620; lEF=300; H1=350; H=635; syms t; fai=(255*pi/30)*t; xB=lAB*cos(fai); yB=lAB*sin(fai); xC=0; yC=-350; A0=xB-xC; B0=yB-yC; S=sqrt(A0.^2+B0.^2); zj=atan(B0/A0); xE=xB+(lCE-S)*cos(zj); yE=yB+(lCE-S)*sin(zj); a=0:0.0001:20/255; Xe=subs(xE,t,a); Ye=subs(yE,t,a); A1=H-H1-yB; zi=asin(A1/lEF); xF=xE+lEF*cos(zi); vF=diff(xF,t); aF=diff(xF,t,2); m=0:0.001:120/255; xF=subs(xF,t,m); vF=subs(vF,t,m); aF=subs(aF,t,m); plot(m,xF) title('位移随时间变化图像') xlabel('t(s)'),ylabel(' x') lAB=108; lCE=620; lEF=300; H1=350; H=635; syms t; fai=(255*pi/30)*t; xB=lAB*cos(fai); yB=lAB*sin(fai); xC=0;

三、 齿轮传动设计 一、设计题目 如图所示一个机械传动系统,运动由电动机1输入,经过机械传动系统变速后由圆锥齿轮16输出三种不同的转速。根据表中的传动系统原始参数设计该传动系统。 1.机构运动简图 1.电动机 2,4.皮带轮 3.皮带 5,6,7,8,9,10,11,12,13,14.圆柱齿轮 15,16.圆锥齿轮 2.机械传动系统原始参数 序 号 电机转速 (r/min) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿轮最多传动比 模数 一对齿轮最多传动比 模数 28 1450 40 45 50 <=2.5 <=4 2 <=4 3 <=4 3 二、传动比的分配计算 电动机的转速1450/min n r =,输出转速1n =50r/min , 2n =45r/min ,3n =40r/min,带传动的最大传动比max 2.5p i =,滑移齿轮的传动的最大传动比max 4v i =,定轴齿轮传动的最大传动比max 4d i =。 15 4 9 10 13 2 3 1 5 67 8 11 14 12 16

根据系统的原始参数,系统的总传动比为1i = 1 n n =1450/50=29.00 2i = 2 n n =1450/45=32.222 3i =3n n =1450/40=36.25 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为max 2.5p i =,滑移齿轮的传动比为1v i 、2v i 和3v i ,定轴齿轮传动的传动比为f i 则总传动比为 1m a x 1p v f i i i i = 2m a x 2p v f i i i i = 3m a x 3p v f i i i i = 令3max 4v v i i == 则可得定轴齿轮传动部分的传动比为f i = max max 3*v p i i i =4 *5.225 .36=3.625 滑移齿轮传动的传动比为1v i = f p i i i *max 1= 9 .2*5.229 =4 2v i = f p i i i *max 2=9.2*5.222 .32=4.444 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 d i =3f i =3625.3=1.536 三、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10、为角度变位齿轮,其齿数:52,19,41,17,50,231098765======z z z z z z 它们的齿顶高系数1a h *=,顶隙系数0.25c *=,分度圆压力角=20a ,实际中心距取mm a 73=。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11, 12, 13和14为角度变位齿轮,齿数:==1311z z 17,==1412z z 23。它们的齿顶高系数 1a h *=,顶隙系数0.25c *=,分度圆压力角=20a ,实际中心距'=56mm a 。圆锥

设计说明书 1 设计题目 如图所示直动从动件盘形凸轮机构,其原始参数见下表,据此设计该凸轮机构。 2、推杆升程、回程运动方程及位移、速度、加速度线图 2.1凸轮运动理论分析 推程运动方程: 01cos 2h s π?????=-?? ?Φ???? 1 00sin 2h v πωπ??? = ?ΦΦ?? 22 12 00cos 2h a πωπ???= ?ΦΦ?? 回程运动方程: ()0' 1s s h ?-Φ+Φ?? =- ??Φ ? ? 1'0 h v ω=- Φ 0a = 2.2求位移、速度、加速度线图MATLAB 程序 pi= 3.1415926; c=pi/180; h=140; f0=120; fs=45; f01=90; fs1=105; %升程 f=0:1:360; for n=0:f0

s(n+1)=h/2*(1-cos(pi/f0*f(n+1))); v(n+1)=pi*h/(2*f0*c)*sin(pi/f0*f(n+1)); a(n+1)=pi^2*h/(2*f0^2*c^2)*cos(pi/f0*f(n+1)); end %远休程 for n=f0:f0+fs s(n+1)=140; v(n+1)=0; a(n+1)=0; end %回程 for n=f0+fs:f0+fs+f01 s(n+1)=h*(1-(f(n+1)-(f0+fs))/f01); v(n+1)=-h/(f01*c); a(n+1)=0; end %近休程 for n=f0+fs+f01:360; s(n+1)=0; v(n+1)=0; a(n+1)=0; end figure(1);plot(f,s,'k');xlabel('\phi/\circ');ylabel('s/mm');grid on;title('推杆位移线图') figure(2);plot(f,v,'k');xlabel('\phi/\circ');ylabel('v/(mm/s)');grid on;title('推杆速度线图') figure(3);plot(f,a,'k');xlabel('\phi/\circ');ylabel('a/(mm/s2');grid on;title('推杆加速度线图') 2.3位移、速度、加速度线图

哈尔滨工业大学 机械设计作业设计计算说明书题目齿轮传动设计 系别机械设计制造及其自动化班号 姓名 日期2014年月日 哈尔滨工业大学 机械设计作业任务书 题目齿轮传动设计 设计原始数据

图1 带式运输机 带式运输机的传动方案如图1所示,机器工作平稳、单向回转、成批生产,其他数据见表1。 目录 计算传动装置的总传动比i 并分配传动比 (4) 1总传动比 (4) 2分配传动比.....................................................................4 计算传动装置各轴的运动和动力参数 (4) 1各轴的转速 (4) 2各轴的输入功率 (4) 3各轴的输入转矩 (5) 齿轮传动设计 (5)

1选择齿轮材料、热处理方式和精度等级 (5) 2初步计算传动主要尺寸 (5) 3计算传动尺寸 (7) 4校核齿面接触疲劳强度 (8) 5计算齿轮传动其他尺寸 (8) 6齿轮的结构设计 (9) 7大齿轮精度设计 (10) 参考文献 (13) 一、计算传动装置的总传动比i∑并分配传动比 总传动比为 i∑=nm960==10.67 nw90

分配传动比 由于i1为8,所以 i2=i∑10.67==926 i18 二、计算传动装置各轴的运动和动力参数各轴的转速 1轴n1=nm=960r/min 2轴n2=n1960r/min==5333r/mini18 n25333r/min=≈90r/mini29263轴n3= 卷筒轴nw=n3=90r/min 各轴的输入功率 1轴P1=Pd=3kW

2轴P2=Pη1=3?0.96=88kW 1 3轴P3=P2η2η3=88?0.98?0.97=74kW 卷筒轴PkW 3η2η4=74?0.98?0.99=656卷=P 上式中η1————普通带传动传动效率; η2————一对滚子轴承的传动效率; η3————8级精度的一般传动齿轮的传动效率; η4————齿轮联轴器的传动效率。 均由参考文献[1]表1查得这些值。 各轴的输入转矩 电动机轴的输出转矩Td为 Td=55?106Pd3kW=55?106?=98?104N?mm nm960r/min

Har bi n I nst i t ute of Technol ogy 械原理大作业二课程名称:机械原理 设计题目:凸轮机构设计 凸轮推杆运动规律 1.运动规律(等加速等减速运动) 推程 0 450 推程 450900 2.运动规律(等加速等减速运动) 回程16002000 回程20002400 ds s 三.推杆位移、速度、加速度线图及凸轮d线图 采用VB编程,其源程序及图像如下: 1.位移: Private Sub Command1_Click() Timer1.Enabled = True ' 开启计时器 End Sub Private Sub Timer1_Timer() Static i As Single

表角度 Picture1.CurrentX = 0 Picture1.CurrentY = 0 1 = i + 0.1 If i <= 45 Then q = i s = 240 * (q / 90) ^ 2 Picture1.PSet Step(q, -s), vbRed ElseIf i >= 45 And i <= 90 Then q = i s = 120 - 240 * ((90 - q) ^ 2) / (90 ^ 2) Picture1.PSet Step(q, -s), vbGreen ElseIf i >= 90 And i <= 150 Then q = i s = 120 Picture1.PSet Step(q, -s), vbBlack ElseIf i >= 150 And i <= 190 Then q = i s = 120 - 240 * (q - 150) ^ 2 / 6400 Picture1.PSet Step(q, -s), vbBlue Dim s As Single, q As Single 'i 作为静态变量,控制流程; s 代表位移; q 代

1、设计题目(15) 1.1机构运动简图 1.2机械传动系统原始参数 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿轮最大传动比 模数 一对齿轮最大传动比 模数 15 745 25 30 37 2 3 3 2、传动比的分配计算 电动机转速n i ,输出转速为n o1,n o2,n o3,带传动的最大传动比为i pmax ,滑移齿轮传动的最大传动比为i vmax ,定轴齿轮传动每对齿轮的最大传动比为i dmax 。 根据传动系统的原始参数可知,传动系统的总传动比为 135.2037 74511=== o i n n i 833.2430 74522=== o i n n i

8.2925 74533=== o i n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分 实现。设带传动比为i pmax ,滑移齿轮的传动比为i pmax ,滑移齿轮的传动比为i v1,i v2和i v3,定轴齿轮传动的传动比为i f ,则总传动比: f v p i i i i 1max 1= f v p i i i i 2max 2= f v p i i i i 3max 3= 令max 3v v i i ==4 则可得定轴齿轮传动部分的传动比为 365.2max max 3 == v p f i i i i 则得滑移齿轮的传动比 041.3max 11=?= f p v i i i i 750.3max 2 2=?= f p v i i i i 设定轴齿轮传动由N=3对齿轮传动组成,则每对齿轮的传动比为 i d =3365.2=1.332≤i dmax =4 3、齿轮齿数的确定 由于实现的传动比较大,为保证齿轮传动精度和增加强度,故三对滑移齿轮均按角度变位齿轮设计。 则 3 109287165cos cos )(cos cos )(cos cos ) (a a Z Z a a Z Z a a Z Z +=+=+ 又由于 750.365=Z Z 041.37 8=Z Z 000.4910=Z Z 结合齿轮变位系数线图,按如下设计: Z 5=13 Z 6=39 a 1=25.19° x 1=0.500 x 2=0.629 Z 7=11 Z 8=41 a 2=25.19° x 1=0.500 x 2=0.629 Z 9=9 Z 10=40 a 2=25.47° x 1=0.500 x 2=0.736

机械原理大作业 课程名称:机械原理 设计题目:连杆机构运动分析 院系:机械工程院 班级: xxxx 学号: xxxxx 设计者: xx 设计时间:2016年6月

一、题目 1-12:所示的六连杆机构中,各构件尺寸分别为:lAB =200mm,lBC=500mm,lCD=800mm,xF=400mm,xD=350mm,yD=350mm,w1=100rad/s,求构件5上的F点的位移、速度和加速度。 二、数学模型 1.建立直角坐标系 以F点为直角坐标系的原点建立直角坐标系X-Y,如下图所示。

2.机构结构分析 该机构由I级杆组RR(原动件AB)、II级杆组RRR(杆2、3)、II级杆组PRP (杆5、滑块4)组成。 3.各基本杆组运动分析 1.I级杆组RR(原动件AB) 已知原动件AB的转角

φ=0-2Π 原动件AB的角速度 w=10rad/s 原动件AB的角加速度 α=0 运动副A的位置 xA=-400,yA=0 运动副A的速度 vA=0,vA=0 运动副A的加速度 aA=0,aA=0 可得: xB=xA+lAB*cos(φ) yB=yA+lAB*sin(φ) 速度和加速度分析: vxB=vxA-wl*AB*sin(Φ) vyB=vyA+w*lAB*sin(φ) axB=axA-w2*lAB*cos(φ)-e*lAB*sin(φ) ayB=ayA-w2*lAB*sin(φ)+e*lAB*cos(φ)

2.II级杆组RRR(杆2、3) 杆2的角位置、角速度、角加速度 lBC=500mm,lCD=800mm,xD=350mm,yD=350mm, ψ2=arctan﹛[Bo+﹙Ao2+Bo2-Co2﹚?]/﹙Ao+Bo﹚﹜ ψ3=arctan[﹙yC-yD)/(xC-xD)] Ao=2*LBC(xD-xB) Bo=2*LBC(yD-yB) lBD2=(xD-xB)2+(yD-yB)2 Co=lBC2+lBD2-lCD2 xC=xB+lBC*cos(ψ2) yC=xB+lBC*sin(ψ2) 求导可得C点的角速度和角加速度。

机械原理大作业三 课程名称:机械原理 设计题目:齿轮传动系统设计 院系: 班级: 完成者: 学号: 指导教师: 设计时间: 哈尔滨工业大学

一、设计题目 如下图所示是一个齿轮传动系统,运动由电机1输入,经过齿轮传动系统变速后由圆锥齿轮16输出三种不同的转速。传动系统参数见表1 。 表1. 二、传动比的分配计算 电机转速n=745r/min,输出转速n1=44 r/min ; n2=49 r/min ; n3=57 r/min ;由此可知滑移齿轮传动部分三对滑移齿轮的传动比之比大约为44:49:57。三对滑移齿轮的中心矩相等,若令Z5+Z6≤100,编写Matlab代码在适当范围内遍历寻找最接近目标传动比的齿数,运行结果为:Z5=30,Z6=63,Z7=27,Z8=66,Z9=25,Z10=68 。齿轮5、6、7、 8、9、10均采用标准齿轮。所用Matlab代码附于文末。 由于皮带轮传动的传动比并没有齿数为整带来的限制,故先考虑定轴齿轮传动部分的设计。综合避免根切、啮合齿齿数互质、整体尺寸较小、齿轮传动比小于4、皮带轮传动比小于2.5的要点考虑,选定各定轴传动齿轮的齿数如下:Z11=17;Z12=22;Z13=19; Z14=27;Z15=22;Z16=31;齿轮11、12、13、14、15、16均采用标准齿轮。 根据已选定的齿轮齿数及目标输出轴转速,以目标转速之一n1=44 r/min逆向计算皮带轮4的转速:n=44×(22×27×31×68)÷(17×19×22×25)=310.131 r/min;故皮带轮的传动比=745÷310.131=2.402,约取2.4。即两皮带轮的直径之比为d2:d4=5:12; 根据选定的各轮参数计算实际转速: n1=745÷2.4÷(68÷25)÷(22÷17)÷(27÷19)÷(31÷22) = 44.041 r/min; n2=745÷2.4÷(66÷27)÷(22÷17)÷(27÷19)÷(31÷22) = 49.005 r/min; n3=745÷2.4÷(63÷30)÷(22÷17)÷(27÷19)÷(31÷22) = 57.043 r/min;