固体润滑剂

固体润滑剂就是在两个有载荷作用的相互滑动面间,用以降低摩擦和磨损的固体状态的物质。

要求:剪切抗力低,与被润滑表面有较好的亲和力,不腐蚀被润滑表面、耐高温、耐低温等特点。

包括金属材料,无机非金属材料和有机材料等。

可分为固体粉末润滑材料、粘结或喷涂固体润滑膜、自润滑复合材料。

固体润滑材料的适应范围比较广,以1000℃以上的白热高温到液体氢的深冷低温;严重腐蚀气体环境中工作的化工机械,是受到强辐射的宇航机械上(如月球表面的工作机械),在原子能工业、宇航和国防工业、电子工业、化学工业、机械工业、交通运输、食品工业、纺织印染等轻工业部门都已经得到了应用。

固体润滑剂主要用在高温、低温、高真空、放射线高辐射场、腐蚀性大、挥发性低、不易测定条件润滑、不容许受润滑油、脂沾污等场合和机件上。

一、固体润滑三种机理

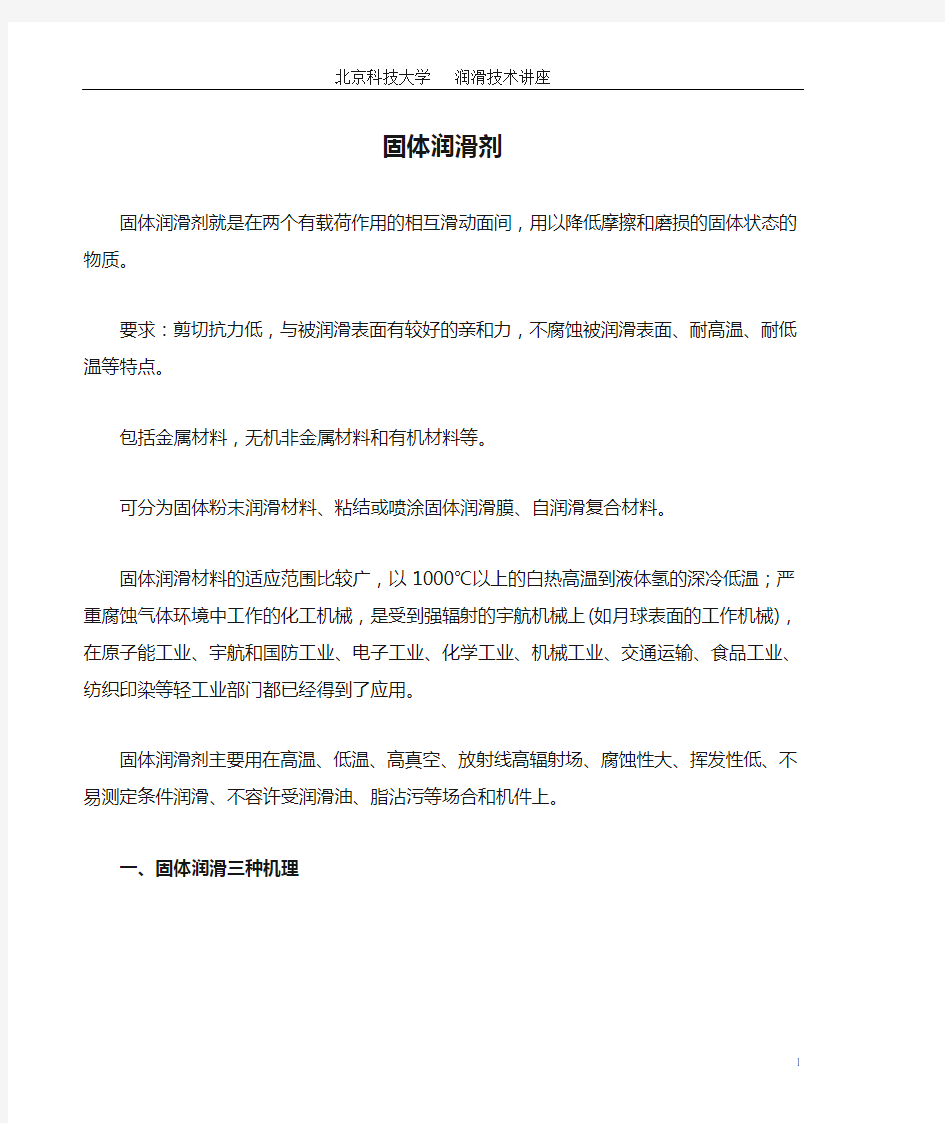

1、形成固体润滑膜,它的润滑机理与边界润滑机理相似;

2、软金属固体润滑剂,它利用软金属抗剪切强度低的特点来起润滑作用;

3、层状结构的特点起润滑作用。图6—8为石墨的品体结构,由图6—8可知石墨具有层状,在层与层之间的接合力较弱,所以剪切抗力低。

一般常用的固体润滑剂有:二硫化钼、石墨、云母、二硫化钨、滑石粉、氮

化硼;塑料包括聚四氟乙烯、聚胺脂、聚乙烯、浇铸尼龙—6等以及某些金属如铅、锌、锡、银等低熔点金属及其合金。

二、固体润滑剂的优点

1)免除了油脂的污染及滴漏。如在空气压缩机实现固体润滑(包括轴承、密封、活塞环)后,可以提供不被油污染的空气;又如在纺织机械、食品加工机械、造纸机械、印刷机械采用固体润滑后,能避免油污,提高产品质量;

2)取消了供油脂所用的润滑油站及油路系统,节省了投资、降低了维修费用;

3)适应比较广泛的温度范围。它可用于特殊的工况条件(如在具有放射性条件下能抗辐射、耐高真空、抗腐蚀)以及不适宜使用润滑油脂的场合。

4)增强了防锈蚀能力。这对于潮湿气候的南方具有重要意义。

5)固体润滑剂分散悬浮在液体润滑剂中,既可以发挥固体润滑剂本身的性能,弥补固体润滑剂的摩擦系数大和导热性能不良的缺点。

三、固体润滑材料缺点

1)摩擦系数较大(比润滑油等流体润滑的摩擦系数大100—500倍,比润滑脂润滑的摩擦系数大50—100倍),

2)散热性能差,因而固体润滑剂主要用在其他润滑材料不能承担的润滑场合。

3)固体润滑膜的寿命较短,保膜时不仅增加工作量,有时还要停车检查,在一定程度上影响生产。

4)导人性不好,即使是粉末状,不易补充到摩擦表面。

5)塑料自润滑材料存在强度不高、线膨胀系数大、导热性差、不耐高温、摩擦系数有的还不够低的缺点。因此目前还不能完全取代润滑油脂。

四、对固体润滑剂的要求

固体润滑剂应满足以下性能要求:

1)较低的摩擦系数在滑动方向要有低的剪切强度,而在受载方向则要有高的屈服极限。同时还要具有防止摩擦表面凸峰的穿透的能力(即材料的物理性能是各向异性的);

2)附着力要强。要求附着力要大于滑动时的剪切力,以免固体润滑剂(或膜)从底材上或金属表面被挤刷(或撕离)掉;

3)固体润滑剂粒子间要有足够的内聚力,以建立足够厚的润滑膜,以防止摩擦表面的凸峰穿透并能贮存润滑剂;

4)润滑剂粒子的尺寸在低剪切强度方向应最大,这样才能保证粒子在滑动表面间能很好地定向;

5)在较宽的温度范围内,能保持性能稳定而不起化学反应。

要完全满足上述要求是不容易的。

不同的固体润滑剂,具有不同的特殊性能,一般情况只能满足或达到上述要

求的某一项或几项。根据摩擦副的不同工况,选用相宜的固体润滑材料。

五、固体润滑剂的种类

( 1) 金属基润滑材料是以具有高强度的耐热合金作为基体, 以固体润滑剂作

为分散相, 通过一定工艺制备而成的具有一定强度的复合材料。金属基润滑材料有软金属(铅Ph、锡Sn、铟In、锌Zn、银Ag)、

具有以下特点:熔点高、机械强度高, 有较好的韧性和延展性; 热传导性和导电性好; 组织致密, 尺寸稳定, 耐潮湿;摩擦系数小, 耐磨寿命长等; 容易加工, 适用于高负荷、高温、高真空等特殊工况。

( 2) 高分子基润滑材料具有一定的机械强度, 韧性好, 能有效地吸收震动, 不损伤对偶材料, 有良好的耐磨性能, 且可与润滑油脂共存使用。它的化学稳定性好, 摩擦学特性受气氛的影响较小, 在低温下仍然具有良好的摩擦学性能, 但承载能力较差。目前常见的高分子润滑材料有塑料(聚四氟乙烯PTFE、聚苯、聚乙烯、尼龙—6等)、聚酰亚胺( PI) 、聚醚醚酮( PEEK) 等。

( 3) 陶瓷润滑材料是由各种具有润滑性能的微粉经过压制烧结而制成的, 可分为非金属陶瓷和金属陶瓷两类。陶瓷材料的硬度高, 抗压强度大, 耐高温性、耐磨性、

抗氧化性和耐腐蚀性能都较好, 适宜作高温摩擦副构件。

( 4) 石墨及其化合物、金属的硫化物(二硫化钼MoSz、二硫化钨WS2)、金属的氧化物(四氧化三铁FeaO:、氧化铝AIO、氧化铅PbO)、金属的溴化物(氯化铁FeCl、氯化镉CdCl、碘化镉CdI、碘化铅PbI、碘化汞Hgl)、金属的硒化物(二硒化铌NbSe:、二硒化钨WSe2)、滑石、云母、玻璃粉、氮化硼等。

把具有自润滑作用的整体材料制成零件,自润滑材料有了新的发展。

作为减摩、耐磨、长寿命的自润滑材料是由两种或多种不同物质经过一定的工艺合成。

自润滑复合材料(金属基、石墨基、塑料基自润滑复合材料——即以金属、石墨或塑料作为基体材料,并加入某些为改善机械性能、降低摩擦、改善耐磨和耐热性能等的填充剂与增强剂,按一定的工艺方法复合配制而得的材料)、

加粘结剂和添加剂的固体润滑膜、粉末冶金含油轴承等。

常用固体润滑剂。

1.石墨

石墨是碳的同素异形体,外观呈黑色,有脂肪质滑腻感;

分子结构为六方晶系的层状结晶,成鳞片状,层内的原子结合较强,层间的结合较弱,容易滑移;

密度为2.2~2.3g/cm3;

融点3527℃,耐热性在大气中是454℃,对金属及橡胶均不起反应;

在高温,638℃下具有良好的润滑性能。

石墨的劈开面在常温下,具有吸附气体的能力,这种气体吸附层,促进了石墨的润滑性。

石墨在干燥时摩擦系数较大,当吸收一定量的潮湿气(约2%~13%),摩擦系数就显著降低(为0.15~0.20);

石墨在真空中的润滑性极低,这与真空中水汽的蒸发消失有关。

石墨粉剂性能见表。

2.氟化石墨

氟化石墨的摩擦系数在27~344℃的温度范围内比石墨低;

耐磨寿命比MoSz或石墨长;

塑料基自润滑材料的固体润滑剂填人组分,用氟化石墨也比用石墨或MoS2

的效果更好,耐磨寿命更长,极限pv值比较高。

由于C-F的键能强,不易切断,在高压、高温下性能优于石墨或MoS2。

分析几种润滑膜的摩擦系数对比如表2—70所示。氟化石墨作为高温极压润滑剂是具有较好的效果。

3.二硫化钼(MOS2)

外观呈黑灰略带蓝

色,有滑腻感,分子结构为六方晶系的层状结晶构造,容易劈开成鳞片状,这种劈开是由于硫原子与硫原子相互结合面的滑移所产生,其滑移层的厚度,也就是每层MoS2分子层的厚度为6.25人,每两层MoS2分子层之间距为12.30人,因此可知在0.1/xm厚的一层膜中就有约54层53个滑移面。

密度为4.7~4.8g/cm3;

熔点为1185℃;

在大气中,在349℃以下可长期使用;

在一般溶剂、水、沸水、石油、合成润滑剂中不溶解,对周围的气体也是安定的。

一般条件下,与金属表面不产生化学反应,也不侵蚀橡胶材料。

MoS2中的硫原子与金属表面的附着、结合能力是相当强的,并能生成一层牢固的膜,能够耐2800MPa以上的接触压力,能耐40m/s的摩擦速度。

摩擦系数根据使用条件不同,一般为0.03~0.15。表2—71所示为二硫化钼粉剂性能。

4.聚四氟乙烯(PTFE)

聚四氟乙烯是一种工程塑料。本身具有自润滑性,被誉为“塑料之王”,耐温性能和自润滑性在目前一般塑料中是最好的一种(可达250℃)。

可以代替金属制成某些机械零件或密封材料。

聚四氟乙烯可以作为填料掺人到各种塑料材料中,从而能明显地提高其摩擦性能。

用各种金属或金属的氧化物或硫化物等作为填料掺人到聚四氟乙烯中用以改善其机械性能、导热率和线膨胀系数等指标。

例如与铜粉、石墨、二硫化钼混合制成的活塞环,用在空气压缩机上,可以不需另外再加入润滑剂,实现了无油润滑。经过试运转,情况良好,可以连续运行8000h。

聚四氟乙烯的物理、化学性能如表2—72所示。

现在已大量地采用聚四氟乙烯来作密封材料,它对于抗燃液压油磷酸脂有良好的耐蚀性能。

5,聚苯

聚苯是一种新型的合成塑料。聚苯的外观呈红棕色粉末,堆积比重为2.4。冷压成型后是一种深蓝色带金属光泽的固体,密度为1.24g/《m’,不溶于一般溶剂,无溶点。它在500℃时开始失重,其分解产物为碳氢化合物,无腐蚀性,摩擦系数为o.055(与石墨混合后摩擦系数为0.15一o.0175),它具有卓越的热稳定性,在40~C以下无分解现象,把聚苯填充于聚四氟乙烯之中制成零件,耐磨性能可以提高,如化肥厂压缩机的活塞环使用这种材料已有显著效果。聚苯与石墨混合后用于汽车底盘传动齿轮箱,以及耐火厂隧道窑小车轴承润滑,也已取得良好效果。

6,浇铸尼龙—6

浇铸尼龙—6又称MC尼龙—6,

是一种很普通的工程塑料,也具有一定的自润滑性。

可以浇铸成多种机械零件。

它具有良好的抗拉强度和冲击韧性,但耐热性较差,一般只能在低于100℃以下使用。

大型轧钢厂的1200矫正机的大铜套,采用尼龙套后效果极佳,某厂钢板轧机的主联轴节的半圆瓦,采用尼龙瓦后,效果较好。

7.氮化硼(BN)

氮化硼是新型润滑材料之一,近似于石墨的结晶和性质,因而有“白石

墨”之称,在许多方面比石墨有更特殊的优越性,如石墨是导电体,而氮化硼是

良好的绝缘体,这作为润滑材料来讲是很重要的。

氮化硼则可用在900~C左右的高温。

氮化硼优点,良好的加工性、耐腐蚀性、良好的热传导性、良好的润滑性及电绝缘性等。

高温时氮化硼仍保持良好的润滑性能,氮化硼可认为是惟一耐高温的润滑材料。

8.二硫化钨和二硒化钨

二硫化钨(WS:)、二硒化钨(WSe2)的外观与性能都和二硫化钼(MOS2)相近似,但

耐高温程度略高于MoS:,导电性能几乎比MoS2高6倍。其用途和MoS:相同,由于钨和硒是稀有原料,价格比钼贵,所以目前尚未大量使用,其基本特性见表2—74所示。

9.自润滑复合材料

自润滑复合材料与黏结固体润滑膜不同,它是两种或多种材料经过一定的工艺合成的整体材料。它具有一定的机械强度、又具有减摩、耐磨和自润滑作用。用这种自润滑复合材料加工制成的机械零件,代替原来需要加入润滑剂的金属机械零件。这样在运行中就不需要再加入任何润滑剂,,实现了自润滑或无油润

滑。

8.钢背聚合物衬层

新型自润滑复合材料是在厚度约为0.2~10mm的钢板背上烧结或喷涂上一层多孔青铜,作为中间层(厚度约0.04~0.25mm)。然后在表面上再粘结上一层浸透到中间层中的聚合物衬层。

多孔青铜中间层使聚合物衬层的强度与导热性提高,而表面聚合物衬层则具有摩擦一速度性能好,不易产生擦伤和出现爬行现象等优点。钢背聚合物衬层大致有两类:

聚合物以氟碳树脂为基材,用于自润滑性良好场合;

类聚合物以聚缩醛或尼龙为基材,用于需要加入润滑剂的场合。

DU材料(金属塑料),日本称为氟命,前苏联称为金属一氟塑材料AMAH),

表面聚合物是一层聚四氟乙烯与铅的混合物,含铅量20%,

一般厚度0.02一0.05mm。

摩擦系数在不同的负荷下为0.03~0.11,应用温度范围为200—280℃,pv值比其他自润滑材料都高,约为0.7~2.8MPa·m/s。

DX材料在英、美、苏等国已有商品生产,应用范围比较广,在各种机械、液压与气动元件、超音速飞机、宇航机械、船舶、汽车、拖拉机、机床及某些冶金机械特定部位的零件也使用这种材料。

DX材料是以聚缩醛或尼龙作为表面聚合物。在这层表面上留有均匀分布的存油坑,以便在装配时添加润滑脂或润滑油。

DX作为需要另加润滑剂的材料,具有优良的摩擦和抗磨特性,承载能力较大,尺寸稳定性较好,寿命较长,低速下无爬行现象。

DX材料多用在汽车的低速大载荷的部件中,如汽车悬挂中的轴套、用DX材料寿命可达到16万km,中间还不用加油;

用在万向接头的轴套中,寿命曾达到20万km。

国外还用于数控车床、数控转塔立式钻床、立式铣床等机床的滑动导轨上。此外在齿轮油泵的轴套,斜轴式柱塞油泵的铰轴支承套上使用DX材料效果也很好。

铁基含油轴承的主要特点如下:

1)可以在铁粉中按不同配比加入铜、铅、石墨、硫、硫化锌、二硫化钼等成分,从而获得减摩和耐磨较好的组织;

2)自润滑性好。由于铁基含油轴承存在一定的孔隙度(一般为制品体积的20%~30%),而且在孔隙中挤满了润滑油。因此蕴藏于轴承中的润滑油,保证轴承磨合表面的稳定油膜的形成,从而改善了材料的使用特性,减少了轴承与轴颈的磨损,节省润滑剂,减少维护轴承的工作量,同时还避免了因润滑油滴落在产品表面造成污染而出现废品的现象;

3)铁基含油轴承中添加了石墨、MoS:等固体润滑剂,提高了减摩、耐磨性能,防止轴承与轴颈的粘结或划伤,起自润滑作用;

4)铁基含油轴承可作青铜、巴氏合金及部分滚珠轴承的代用品,因而可节约有色金属的消耗;

5)铁基含油轴承是采用粉末冶金的办法制造的。其工艺简单,生产周期短,生产率高,节约原料,省去了大量的机械加工;

6)原材料(主要是铁鳞和石墨等)来源充足,价格便宜,并且是属于“利废”,易于实现综合利用。

铁基含油轴承的主要用途是代替青铜轴承;在低速度和一定负荷情况下,可以代替巴氏合金和滚珠轴承。

缺点;

脂的腐蚀性。润滑脂的组成分析主要包括水分、灰分、游离碱、游离有机酸、机械杂质、皂分等项

六、固体润滑技术及其工程应用

1在机械传动零部件中的应用

机械传动中的摩擦包括滑动摩擦和滚动摩擦, 用固体润滑剂解决传动中的摩擦, 可以从以下3 方面入手: 传动部件用由固体润滑剂和其他填料组成的复合材料制造; 用涂( 镀) 覆的方法在摩擦表面形成一层固体润滑膜; 用含有固体润滑剂的油脂进行润滑。

1. 1在轴承中的应用

在机械零部件中, 固体润滑技术在轴承中的应用最为广泛。一般来说, 可作为固体润滑轴承使用的有Cu、Ag、Pd 和Au 等软金属, MoS2、WS2 等层状结晶结构的材料以及以PTFE、PI 为代表的高分子系复合材料。

用PTFE 添加MoS2 或Pb 制成的背衬型轴承, 承载能力好, 被国外军队用于高速宽温工作的飞机轮轴承、抗磨齿轮箱轴承和仪表轴承等轴承中。例如, 美国研制的PTFE 基背衬型轴承材料, 其动载能力可达300 MPa~350 MPa, 静载能力可达900 MPa, 并已经成功地应用在B- 1 型超音速战略轰炸机和F- 14 型战斗轰炸机等可变主翼的支承轴承上。

用MoS2、WS2 等层状结晶结构的材料制成的粘接固体润滑膜, 其减摩、耐磨性能良好, 在轴承中亦有应用。如英国Wit ford 公司的Xylan 粘接固体润滑膜应用于汽车发动机的气缸、活塞环、活塞裙以及连杆机构的大头轴承和小头轴承等部位, 既改善了滑动性能和密封性能而使发动机的效率得到提高, 又能起到减震、降噪和取消磨合工序的作用, 这种产品已应用于“美洲豹”汽车, 年产近百万辆。

1. 2在齿轮中的应用

齿轮润滑条件比轴承更复杂, 负荷条件更苛刻。由于齿轮啮合是线接触形式, 接触应力很大, 一般在500 MPa~3 000 MPa之间, 接触变形和温升也较大, 因此在齿轮中一般采用喷涂固体润滑膜和固体粉末飞溅等方式来进行润滑。

为了降低齿面的摩擦磨损, 通常往齿轮油中添加二烷基二硫磷酸钼、二烷基二硫氨基甲酸钼等有机钼化合物、MoS2、石墨、硼酸盐等固体润滑剂。

在开式齿轮用的润滑油中, 加入聚异丁烯、聚苯乙烯等粘度添加剂可以提高齿轮油的粘附性, 防止在齿轮运转中将油挤出和甩掉。

添加固体润滑剂的油脂在齿轮传动中的应用多见于汽车的齿轮油。如将MoS2 添加油用于汽车后轮轴的差动齿轮上, 可使效率提高5% ; 添加有机钼化合物和石墨的润滑油, 可使桥式起重机和带钢热轧机分别节能3% ~9% 和3%~4%。

1. 3在导轨中的应用

机床导轨的耐磨性是影响机床精度和使用寿命的主要因素之一, 是衡量机床质量好坏的重要标志。导轨滑台工作中容易产生爬行, 破坏导轨滑动台的工作平稳性和匀速运动, 造成加工精度下降。应用于机床导轨的固体润滑剂以高分子材料为主, 主要有PT FE 塑料软带、环氧树脂耐磨涂层和聚甲醛塑料等。

PTFE 塑料软带制造工艺简单, 使用方便, 摩擦学性能优良。试验结果表明, 填充

PTFE 塑料软带等含氟塑料与铸铁对磨时, 即使在干摩擦状况下, 摩擦系数也很小, 约为铸铁与铸铁对磨时的1/ 8~1/ 3。据测量, 机床导轨采用PTFE 塑料软带后, 移动部件的拖动功率可降低30% ~50%; 移动手柄的拖动力可降低40%以上。

1. 4在气缸与活塞中的应用

活塞对于气缸壁的摩擦速度很高, 因此两者间的温度较高, 而且活塞和活塞环作用于气缸的压力也较大, 因此摩擦磨损严重。一般汽油发动机活塞与气缸壁间的温度为105℃~270℃, 活塞环处温度达150℃~315℃; 活塞作用于气缸壁上的压力最大可达2 MPa~ 3 MPa, 平均也有0. 5 MPa~1. 5 MPa, 而活塞环作用于气缸壁上的压力高达3 MPa~4 MPa。为了减少摩擦和磨损, 可向气缸与活塞的润滑油中加入适当的摩擦缓和剂, 如油溶性有机钼化合物, 胶体MoS2 和胶体石墨等。在润滑油中加入质量分数为1% ~3%的0. 3μm~3μm胶体MoS2, 可减小摩擦阻力10% ~20% , 减少磨损10%~30% 。在内燃机油中加入二硫脲钼或二硫磷酸钼, 可使发动机摩擦力减半, 节约燃油5% ~6% 。

除上述4 类零部件外, 固体润滑技术还可应用到其他零部件中, 如导电滑动面、密封环以及螺钉、螺母等高温紧固件。

2在机械加工中的应用

机械加工中所用的固体润滑剂通常作为添加剂使用, 常用的有石墨、膨润土、高岭土、碳酸钙、硅酸钠、硼酸盐、Mo S2、玻璃和铅等。

2. 1在压力加工中的应用

金属压力加工包括压延、拉拔、锻造、挤压等过程, 压力加工中的摩擦磨损和润滑问题是决定工艺成败的关键。

金属压延和轧制时, 一般使用石墨或MoS2 为主体的固体润滑剂进行润滑。如在润滑油中加入固体润滑剂可以降低摩擦系数, 降低摩擦损耗约30% , 减少压延负荷10%~20% ; 在压延润滑油中悬浮胶体石墨, 压延软钢时摩擦系数可达到

0. 047, 压延电解铜时摩擦系数为0. 061, 压延铝材时摩擦系数为0. 055。

在拉拔加工时, 材料拉拔速度较高, 一般采用预先造模处理, 用浸渍、刷涂或化学反应的方式将固体润滑剂微粒均匀地分布在坯料、模具和铜芯等摩擦表面上, 起到减摩作用。金属锻造的冲击力高达1. 5 GPa~2. 5 GPa, 要求润滑剂具有良好的极压性和粘着性。冷锻时, 可以在润滑油中悬浮胶体石墨; 温锻时, 一般采用在水基或油基中添加石墨和MoS2 进行润滑。在挤压加工中, 一般选用粘度较大且挤压性能好的矿物油或植物油作为基础油, 然后添加胶体石墨或MoS2 固体润滑剂。

2. 2在切削加工中的应用

通常, 加入切削液的固体润滑剂有石墨、MoS2 和红丹粉( Pb3O4 ) 等。尤其在油基或水基切削液中添加了MoS2 后, 润滑效果更为显著。切削韧性材料时, 可用含胶体石墨或MoS2 的切削油; 切削脆性材料时, 可用含胶体石墨的乳化液。例如, 将质量分数为0. 5% 的石墨( 或MoS2 ) 、10% ~12% 的磺酸钠加入润滑油组成乳化油( 另加少量的钝化剂) , 用水将其浓度稀释在1% 以下, 可用于超硬金属的切削加工, 而且该液在各种金属切削加工中均有较好的效果。另外, 由Mo S2、硬脂酸和石蜡混合制成的MoS2 油膏可以显著提高刀具的使用寿命, 对

30CrMnSiA 材料进行攻丝加工时, 不采用固体润滑剂时一个丝锥仅能攻200 个螺孔, 而涂覆MoS2 油膏后一个丝锥可加工1 000个螺孔。

3在特殊工况中的应用

许多特殊机械设备, 如核工业、航空航天工业和电子工业等领域中的设备, 其传动部件摩擦副处于高( 低) 温、高真空、高负荷等特殊工况条件下工作, 其摩擦状况具有特殊性。固体润滑技术在解决特殊工况下的润滑问题有其独到之处。3. 1在极端温度条件下的应用

固体润滑技术的适用温度范围很宽, 可从- 200℃以下的低温应用到1 000℃以上的高温。因此在低温( 如火箭氢氧发动机涡轮泵齿轮、超导设备的有关滑动部件等) 和高温( 如火箭、飞机和汽车等的发动机的滑动件) 条件下都获得了成功的应用。例如, 日本东京大学的H- 2 型火箭( 液氢、液氧发动机) 和ETS- 4 实验卫星的滚动轴承的润滑都采用了固体润滑系统; 法国的SPOT 地球观察卫星望远镜上反射镜支承机构和欧共体联合研制的阿里安娜火箭中的涡轮泵用轴承也采用了固体润滑。

3. 2在真空机械中的应用

在真空条件下, 除软金属外所有物体都要蒸发, 而且在摩擦产生高温的情况下, 蒸发量可能加大, 破坏了真空环境。固体润滑技术不会对真空环境构成污染, 而且MoS2 和PTFE 等固体润滑剂具有优异的真空摩擦学性能, 因而被广泛用于解决与空间技术有关的真空机械的特殊磨损失效问题。例如, 前苏联1986 年发射的和平号空间站, 其中载人宇宙飞船的发动机轴承、太阳帆板的展开机构、机械手臂转动机构采用了固体润滑。荷兰ANS 卫星的反作用飞轮轴承、太阳帆板驱动机构的轴承也采用了固体润滑系统。

3. 3在高负荷条件下的应用

含MoS2 和石墨等层状固体润滑剂的粘结固体润滑膜的耐负荷性能最好, 可用于解决高负荷条件下的润滑难题, 如鱼雷舵机蜗轮蜗杆组件、机床卡盘、金属冷加工模具以及大型桥梁、立体高速公路、减振建筑的滑移支承的润滑等。中国科学院兰州物理研究所研制的PEP 粘接固体润滑膜在四川建筑机械厂生产的塔吊设备上获得了成功的应用。

固体润滑剂具有摩擦性能优良、承载能力和耐磨性较高、时效变化小等优点, 使得固体润滑技术可以应用于工程实际的各个领域。特别地, 随着机械设备应用范围的不断扩展, 重负荷、高真空、高速、辐射、尘埃、潮湿、高温、低温以及高低温频繁变化的工作环境越来越多, 对润滑提出了越来越高的要求, 固体润滑技术的应用将会越来越广泛。

固体润滑剂 固体润滑剂就是在两个有载荷作用的相互滑动面间,用以降低摩擦和磨损的固体状态的物质。 要求:剪切抗力低,与被润滑表面有较好的亲和力,不腐蚀被润滑表面、耐高温、耐低温等特点。 包括金属材料,无机非金属材料和有机材料等。 可分为固体粉末润滑材料、粘结或喷涂固体润滑膜、自润滑复合材料。 固体润滑材料的适应范围比较广,以1000℃以上的白热高温到液体氢的深冷低温;严重腐蚀气体环境中工作的化工机械,是受到强辐射的宇航机械上(如月球表面的工作机械),在原子能工业、宇航和国防工业、电子工业、化学工业、机械工业、交通运输、食品工业、纺织印染等轻工业部门都已经得到了应用。 固体润滑剂主要用在高温、低温、高真空、放射线高辐射场、腐蚀性大、挥发性低、不易测定条件润滑、不容许受润滑油、脂沾污等场合和机件上。 一、固体润滑三种机理 1、形成固体润滑膜,它的润滑机理与边界润滑机理相似; 2、软金属固体润滑剂,它利用软金属抗剪切强度低的特点来起润滑作用; 3、层状结构的特点起润滑作用。图6—8为石墨的品体结构,由图6—8可知石墨具有层状,在层与层之间的接合力较弱,所以剪切抗力低。 一般常用的固体润滑剂有:二硫化钼、石墨、云母、二硫化钨、滑石粉、氮

化硼;塑料包括聚四氟乙烯、聚胺脂、聚乙烯、浇铸尼龙—6等以及某些金属如铅、锌、锡、银等低熔点金属及其合金。 二、固体润滑剂的优点 1)免除了油脂的污染及滴漏。如在空气压缩机实现固体润滑(包括轴承、密封、活塞环)后,可以提供不被油污染的空气;又如在纺织机械、食品加工机械、造纸机械、印刷机械采用固体润滑后,能避免油污,提高产品质量; 2)取消了供油脂所用的润滑油站及油路系统,节省了投资、降低了维修费用; 3)适应比较广泛的温度范围。它可用于特殊的工况条件(如在具有放射性条件下能抗辐射、耐高真空、抗腐蚀)以及不适宜使用润滑油脂的场合。 4)增强了防锈蚀能力。这对于潮湿气候的南方具有重要意义。 5)固体润滑剂分散悬浮在液体润滑剂中,既可以发挥固体润滑剂本身的性能,弥补固体润滑剂的摩擦系数大和导热性能不良的缺点。 三、固体润滑材料缺点 1)摩擦系数较大(比润滑油等流体润滑的摩擦系数大100—500倍,比润滑脂润滑的摩擦系数大50—100倍), 2)散热性能差,因而固体润滑剂主要用在其他润滑材料不能承担的润滑场合。 3)固体润滑膜的寿命较短,保膜时不仅增加工作量,有时还要停车检查,在一定程度上影响生产。 4)导人性不好,即使是粉末状,不易补充到摩擦表面。 5)塑料自润滑材料存在强度不高、线膨胀系数大、导热性差、不耐高温、摩擦系数有的还不够低的缺点。因此目前还不能完全取代润滑油脂。 四、对固体润滑剂的要求 固体润滑剂应满足以下性能要求: 1)较低的摩擦系数在滑动方向要有低的剪切强度,而在受载方向则要有高的屈服极限。同时还要具有防止摩擦表面凸峰的穿透的能力(即材料的物理性能是各向异性的); 2)附着力要强。要求附着力要大于滑动时的剪切力,以免固体润滑剂(或膜)从底材上或金属表面被挤刷(或撕离)掉; 3)固体润滑剂粒子间要有足够的内聚力,以建立足够厚的润滑膜,以防止摩擦表面的凸峰穿透并能贮存润滑剂; 4)润滑剂粒子的尺寸在低剪切强度方向应最大,这样才能保证粒子在滑动表面间能很好地定向; 5)在较宽的温度范围内,能保持性能稳定而不起化学反应。 要完全满足上述要求是不容易的。 不同的固体润滑剂,具有不同的特殊性能,一般情况只能满足或达到上述要

福斯中国 营口福斯油品有限公司 上海福斯油品有限公司 合肥福斯油品有限公司 https://www.doczj.com/doc/d86927424.html, 地址: 营口市西市区清华路北17号地址: 上海南翔静塘路1508号 地址: 合肥市经济技术开发区丹霞路 Gleitmo 605 螺钉用干燥固体润滑膜 Dry solid film lubricant for coating screws 概述Description : Gleitmo 605是Gleitmo 白色固体润滑剂的水基悬浮液, 干燥的润滑膜使用在不同的物质表面有很好的附着性。 Gleitmo 605 is a colloidal suspension of Gleitmo White Solid Film Lubricants in water. The dry lubricating film remaining upon application shows a very good adhesion on the different surfaces types. 应用范围Field of application : Gleitmo 605适用于螺钉﹑螺帽﹑木螺钉﹑刨花板螺钉﹑薄钢板螺钉﹑固定螺钉(一般来说电子行业用的各种螺钉)﹑切割环形接口用螺帽等的润滑。 Gleitmo 605 is used for lubrication of threaded screws, nuts, wood screws, chipboard screws, sheet metal screws; clamping screws (generally all screws for the electrical industry) cap nuts for cutting ring joints. 特性Properties : ? 温度范围: - 40/ + 110℃ Temperature range : - 40/ + 110℃ ? 满足自动化工业生产(VDA)用螺钉的润滑需要 Meets the requirements of the automotive industry (VDA) for screw lubrication ? 特别适用于大批量小零件 Is especially suitable for bulk small parts ? 节省装配时间, 特别适用于自动螺钉装配系统 Saves on assembly time and is particularly well suited for automatic screw-driving systems ? 清澈﹑不含油脂 Is clean and non-greasing ? 与各种材料都有良好的表面附着性 Has a very good surface adhesion on all materials ? 不影响螺帽锁紧系统的效率 Will not affect the efficiency of screw locking systems ? 利于环保, 对使用者无害 Is environmentally and consumer friendly ? 润滑膜性能通过德国饮用水法认证 Curred film is approved for lubrication in contact with drinking water (German Drinking Water Legislation) ? 含一种UV 添加剂﹐通过UV 灯(340-380nm)进行涂层控制 Is containing an UV-illumination additive for coating control by means of UV-light (340-380 nm)

第四章: 固体润滑 二、固体润滑材料 固体润滑剂的作用是以固体润滑物质(如固体粉末、薄膜及固体复合材料等)来减少作相对运动两表面的摩擦与磨损,并保护该表面,在固体润滑过程中,固体润滑剂和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低磨擦磨损。固体润滑剂的材料有无机化合物(石墨、二硫化钼、氮化硼等)、有机化合物(蜡、聚四氟乙烯、酚醛树脂)和金属(Pb\Sn\Zn)以及金属化合物,其中以石墨和二硫化钼应用最广。 固体润滑剂的适用范围比较广,从1000℃以上的白热高温到液体氢的深冷低温,无论在严重腐蚀气体环境中工作的化工机械,还是受到强辐射的宇宙机械,都能有效地进行润滑。 1、常见固体润滑剂的种类: ①粉状润滑剂:有二硫化钼粉剂、二硫化钨粉剂、二硫化钼P型、胶体石墨粉。 ②膏状润滑剂:有二硫化钼重型机床油膏、二硫化钼齿轮油润滑油膏、二硫化钼高温齿轮油膏、特种二硫化钼油膏、齿轮润滑用GM-1型成油膜膏。 2、固体润剂的基本性能 与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。 抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。 稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用。 ①、物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。 ②、化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。 要求固体润滑剂有较高的承载能力:因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。 3、固体润滑剂的使用方法 1)作成整体零件使用:某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。 2)作成各种覆盖膜来使用:通过物理方法将固体润滑剂施加到摩擦界面或表面,使之成为具有一定自润滑性能的干膜,这是较常用的方法之一。成膜的方法很多,各种固体润滑剂可通过溅射、电泳沉积、等离子喷镀、离子镀、电镀、粘结剂粘结、化学生成、挤压、浸渍、滚涂等方法来成膜。市面上已出现了无润滑轴承及采用纳料技术的固体润滑剂。 3)制成复合或组合材料使用:所谓复合(组合)材料,是指由两种或两种以上的材料组合或复合起来使用的材料系统。这些材料的物理、化学性质以及形状都是不同的,而且是互不可溶的。组合或复合的最终目的是要获得一种性能更优越的新材料,一般都称为复合材料。 4)作为固体润滑粉末使用:将固体润滑粉末(如MoS2)以适量添加到润滑油或润滑脂中,可提高润滑油脂的承载能力及改善边界润滑状态等,如MoS2油剂、MoS2 油膏、MoS2润滑脂及Mo S2水剂等。

润滑脂和固体润滑剂用的地方 (一).润滑脂: 润滑脂的性能包括: (1)触变性;(2)粘度;(3)强度极限;(4)低温流动性;(5)滴点;(6)蒸发性;(7)胶体安定性;(8)氧化安定性等。 润滑脂的种类和牌号繁多,分类方法也有许多种,有的按基础油组成分类,如分为石油基润滑脂和合成油润滑脂;有的按用途分类,如分为减摩润滑脂,防护脂和密封脂;有的按润滑脂的某一特性分类,如高温脂,耐寒脂和极压脂等。润滑脂中的稠化剂的类型,是决定润滑脂工作性能的主要因素。 现将几类润滑脂的特性简要介绍。 (1).烃基润滑脂以地蜡稠化基础油制成的润滑脂称为烃基润滑脂。具有良好的可塑性,化学安定性和胶体安定性,不溶于水,遇水不产生乳化。其缺点是熔点低,烃基润滑脂主要用作保护作用。 (2).皂基润滑脂皂基润滑脂占润滑脂的产量90%左右,使用最广泛。最常使用的有钙基,钠基,锂基,钙一钠基,复合钙基等润滑脂。复合铝基,复合锂基润滑脂也占有一定的比例,这两种脂是有发展前景的品种。 (3).无机润滑脂主要有膨润土润滑脂及硅胶润滑脂两类。硅胶润滑脂是由表面改质的硅胶稠化甲基硅油制成的润滑脂,可用于电气绝缘及真空密封。膨润土润滑脂是由表硅胶润滑脂是由面活性剂(如二甲基十八烷基苄基氯化铵或氨基酸胺)处理后的有机膨润土稠化不同粘度的石油润 滑油或合成润滑油制成,适用于汽车底盘,轮轴承及高温部位轴承的润滑。 (4).有机润滑脂各种有机化合物稠化石油润滑油或合成润滑油,各具有不同的特性,这些润滑脂大都作为特殊用途。如阴丹士林,酞青铜稠化合成润滑油制成高温润滑脂可用于200~250℃;含氟稠化剂如聚四氟乙烯稠化氟碳化合物或全氟醚制成的润滑脂,可耐强氧化剂,作为特殊部件的润滑。又如聚脲润滑脂可用于抗辐射条件下的轴承润滑等。 (二).固体润滑剂: 固体润滑是指利用固体粉末,薄膜或整体材料来减少作相对运动两表面的摩擦与磨损并保护表面免于损伤的作用。按照经济合作与发展组织(OECD)制定的摩擦学名词术语,固体润滑的定义是:能保护相对运动表面免于损伤并减少其摩擦与磨损而使用的任何固体粉末或薄膜。在固体润滑过程中,固体润滑剂和周围介质要与摩擦表面发生物理,化学反应生成固体润滑膜,降低摩擦磨损。 固体润滑剂概念应用较晚,1829年伦尼(Rennie)进行了石墨和猪油复合材料的摩擦试验。二硫化钼是在20世纪30年代第一次用作润滑剂,目前固体润滑剂已在许多机械产品中应用,可在许多特殊,严酷工况条件下如高温,高负荷,超低温,超高真空,强氧化或还原气氛,强辐射等环境条件下有效地润滑,简化润滑维修,为航天,航空与原子能工业发展所必不可少的技术。

层状固体润滑薄膜的研究进展 康嘉杰1,2 ,李国禄1 ,王海斗2 ,刘家浚3 ,徐滨士2 ,朱丽娜 1,2 (11河北工业大学材料科学与工程学院,天津 300130;21装甲兵工程学院装备再制造技术国防科技重 点实验室,北京 100072;31清华大学机械工程系,北京 100084) 摘要:层状物固体润滑薄膜是固体润滑薄膜中最常用的形式。本文针对4种有代表性的层状物固体润滑薄膜(硫化亚铁、二硫化钼、石墨及二硫化钨薄膜)的制备方法及摩擦学性能进行了详细论述,这些薄膜都具有优良的减摩、耐磨、抗擦伤性能,但不同的薄膜其摩擦学性能有差异,适用工况也不尽相同。关键词:固体润滑;层状物薄膜;摩擦学性能中图分类号:TG156.8 文献标识码:A 文章编号:025426051(2007)0420015204 D evelopm en t of Research on the Layered Soli d L ubr i ca ti on F il m s K ANG J ia 2jie 1,2 ,L I Guo 2lu 1,WANG Hai 2dou 2,L I U J ia 2jun 3,XU B in 2shi 2,ZHU L i 2na 1,2 (11College ofMaterials Science and Engineering,Hebei University of Technol ogy,Tianjin 300130,China;21Nati onal Key Lab f or Re manufacturing,Acade my of A r mored Forces Engineering,Beijing 100072,China; 31Depart m ent of Mechanical Engineering,Tsinghua University,Beijing 100084,China )Abstract:The layered s olid lubricati on fil m is the most popular f or m a mong s olid lubricati on fil m s .Preparati on methods and tribol ogical perfor mance of f our typ ical layered s olid lubricati on fil m s such as FeS fil m ,MoS 2fil m ,graphite fil m and W S 2fil m were discussed .The results show that all the fil m s possess good fricti on 2reducti on,wear 2resistance and anti 2scuffing p r operties .However,different fil m s have different tribol ogical perf or mance and app licati on working conditi ons .Key words:s olid lubricati on;layered fil m s;tribol ogical perf or mance 作者简介:康嘉杰(1984101—),男,河北张家口人,硕士生,主要从事固体润滑薄膜研究,已发表论文1篇。本文联系人:王海斗,联系电话:010********* E 2mail:wanghaidou@tsinghua .org .cn 基金项目:国家自然科学基金项目(50575225)收稿日期:2006211230 0 引言 固体润滑是指利用某些具有特殊晶体特性的固体材料来改善接触表面之间摩擦磨损程度的润滑方式,其突出的优点是能满足流体润滑无法满足的某些特殊工况对润滑的要求,如高温[1] 、高负荷 [2] 、超低温 [3] 、 超高真空、强氧化 [4] 、强辐射等。固体润滑材料可以 块状或粉末的形式使用,但更多的是以薄膜(涂层)的方式使用。固体润滑薄膜在摩擦时固体润滑剂在对偶材料表面形成转移膜,使摩擦发生在润滑剂内部,从而减少摩擦,降低磨损 [5] 。润滑膜一方面可以防止对偶 材料表面直接接触,另一方面可以减小接触薄层的剪切强度,从而显著减小摩擦系数。固体润滑材料类型可分为层状物、聚合物、软金属和无机化合物4类。层状物(硫化亚铁、二硫化钼、石墨、二硫化钨)固体润滑薄膜是常用的固体润滑材料,具有良好的摩擦学性能。在航空、航天、汽车工业等领域都有应用,但由于起主要作用的固体润滑相本身的差别,这4种固体润滑薄膜有着各自的最适合用途和使用条件要求 [6] 。 1 硫化亚铁固体润滑薄膜 FeS 具有密排六方结构,变形抗力小,易于沿密排 面滑动,塑性流变较强,涂层疏松且多孔,易于储存并保持润滑介质,因此具有良好的减摩性能[729] ,而且其 制备工艺简单,成本低,并可由多种方法制备[10211] 。最常用的方法是低温离子渗硫法,该方法制备的涂层已经开始工业应用,但深入研究发现,同是硫化亚铁涂层,由于不同的制备工艺,它们的结构和摩擦学性能有较大的不同。 王海斗等[12] 采用两步法即射频溅射Fe 膜与低温离子渗硫复合处理工艺,在非黑色金属表面得到了FeS 固体润滑薄膜,并利用DD92型摩擦磨损试验机评价了FeS 薄膜的摩擦磨损性能。图1为FeS 薄膜与45钢原始表面的摩擦磨损性能曲线。由图1可见,两步法制备的FeS 薄膜为金属Fe 与固体润滑剂FeS 共同组成的复合固体润滑薄膜,与基体结合紧密,具有适当的表面硬度;FeS 薄膜具有优异的减摩耐磨抗擦伤性能,摩擦系数与磨损量明显比45钢原始表面的低,抗擦伤载荷明显提高。 庄大明等[13] 根据离子渗氮原理开发了一种离子渗硫技术,通过化学反应和原子扩散形成厚度在几个至几十个微米之间的FeS 薄膜层。并采用SRV 和MM2000磨损试验机,对在45钢和GCr15钢上FeS 薄膜层试样进行了摩擦学性能试验,结果表明FeS 薄

图片简介: 本技术介绍了一种固体润滑薄膜及其制备方法和用途。所述固体润滑薄膜包括由MoS2层和Mo S N复合层交替连接形成的多层结构膜,所述MoS2层和Mo S N复合层的厚度均为纳米级厚度,所述Mo S N复合层为N掺杂MoS2复合层。本技术的固体润滑薄膜中,纳米级厚度的MoS2层和Mo S N复合层交替堆叠,得到纳米级或微米级的多层结构膜,所得固体润滑薄膜呈现为高强度、低摩擦、长寿命等优异性能的真空润滑,有效实现了过渡族金属二硫化物基固体润滑薄膜机械性能和润滑性能的协同优化。 技术要求 1.一种固体润滑薄膜,其特征在于,所述固体润滑薄膜包括由MoS2层和Mo-S-N复合层交替堆叠形成的多层结构膜,所述MoS2层和Mo-S-N复合层的厚度均为纳米级厚度,所述Mo-S-N复合层为N掺杂的MoS2基复合层。 2.根据权利要求1所述的固体润滑薄膜,其特征在于,所述多层结构膜的层数为至少两层; 优选地,所述多层结构膜的厚度为1μm-3μm; 优选地,所述MoS2层和Mo-S-N复合层的单层厚度独立地为6nm-30nm,优选为9nm-15nm;

优选地,所述Mo-S-N复合层中,N元素的掺杂量为1at.%-10at.%,优选为4at.%-6at.%。 3.根据权利要求1或2任一项所述的固体润滑薄膜,其特征在于,所述固体润滑薄膜负载在基底上,所述基底优选为钢材; 优选地,所述基底和固体润滑薄膜之间还设置有Ti过渡层。 4.如权利要求1-3任一项所述的固体润滑薄膜的制备方法,其特征在于,所述方法包括以下步骤: 采用MoS2靶材,利用反应磁控溅射方法,通过改变沉积气氛,在基底表面交替形成MoS2层和Mo-S-N复合层,得到固体润滑薄膜。 5.根据权利要求4所述的方法,其特征在于,所述方法还包括在形成MoS2层和Mo-S-N复合层之前,在基底表面制备Ti过渡层; 优选地,制备Ti过渡层的方法为:采用Ti靶进行磁控溅射。 6.根据权利要求4或5所述的方法,其特征在于,在基底表面交替形成MoS2层和Mo-S-N复合层的方法包括: (1)采用MoS2靶材进行磁控溅射,在通入工作气体和氮源气体的条件下,对基底进行沉积,制备Mo-S-N 复合层; (2)继续通入工作气体,停止通入氮源气体,对基底进行沉积,制备MoS2层; (3)依次重复步骤(1)和步骤(2),直至达到固体润滑薄膜的预设厚度; 或者,在基底表面交替形成MoS2层和Mo-S-N复合层的方法包括: (1')采用MoS2靶材进行磁控溅射,在通入工作气体条件下,对基底进行沉积,制备MoS2层; (2')继续通入工作气体,并通入氮源气体,对基底进行沉积,制备Mo-S-N复合层; (3')依次重复步骤(1')和步骤(2'),直至达到固体润滑薄膜的预设厚度。 7.根据权利要求6所述的方法,其特征在于,所述工作气体为Ar。 优选地,所述氮源气体为N2,优选N2纯度大于等于99.999%; 优选地,步骤(1)和步骤(2')中,所述工作气体和氮源气体的流量之比为40sccm:(2sccm-10sccm),优选为40sccm:(4sccm-6sccm); 优选地,步骤(1)和步骤(2')中,所述沉积的温度为150℃-250℃。

固体润滑剂的特性 文章来源:开拓者钼业 https://www.doczj.com/doc/d86927424.html, 1.3.1 固体润滑剂的特性 1.3.1.1 摩擦特性 所有的摩擦副都要承受一定的负荷或传递一定的动力,并且以一定的速度运动。黏着于摩擦表面的固体润滑剂在与对偶材料摩擦时,在对偶材料表面形成转移膜,使摩擦发生在固体润滑剂之间。这样才能表现出零号的摩擦特性——较低的摩擦系数。 固体润滑剂的摩擦特性与其剪切强度有关,剪切强度越小,摩擦系数则越小。层状结构润滑材料在摩擦力的作用下,容易在层与层之间产生滑移,所以摩擦系数小。软金属润滑材料能产生晶间滑移,剪切强度也很小,因而这些物质可以作为固体润滑剂。 1.3.1.2 承载特性 对偶材料在摩擦时,由于摩擦表面的粗糙度,会使微凸体处产生局部高温,而且,负荷越大,温度越高,速度越快,温升也越大,因而磨损也越大。 固体润滑剂应该具有承受一定负荷和运动的速度的能力,即承载能力。在它所能承受的负荷和速度范围内,应该使摩擦副保持较低的摩擦系数,不使对偶材料间发生咬合,而且应使磨损减到最小。 为了使固体润滑剂在规定的工作条件下充分发挥其润滑作用,对于轴承等材料来说,有个特定的标量,即pv值(pa·m/s)——负荷与速度的乘积。对于每种润滑材料,都有其极限pv值(超过该值运行便

失效)和工作pv值(正常工作条件),通常,工作pv值为极限pv值的一半左右。 固体润滑膜的承载特性与其本身的材质有关,尤其受其物理学性能的影响,同时也与固体润滑剂在基材料上的结合强度有关。结合强度越高,承载能力越大。 1.3.1.3 耐磨性 对偶材料在一定负荷和速度下发生摩擦,总会产生磨损。固体润滑剂的耐磨性能与下列两个因素有关。 1)固体润滑剂对摩擦比偶民的黏着力越强,越容易形成转移膜,其耐磨性也越好,固体润滑膜的寿命越长。 2)固体润滑剂应该具有不低于基材的热膨胀系数。当摩擦引起升温时,由于其热膨胀系数较高而将突出基于基材表面,并与对偶材料接触,不断提供固体润滑剂,以维持较好的耐磨性能。 同时,固体润滑剂的耐磨性与气氛黄精条件有关。 1.3.1.4 宽温性 固体润滑剂应能在一定的温度范围内工作。目前,固体润滑剂的使用温度上限在1200℃(金属压力加工中所使用的固体润滑剂),最低温度在-270℃左右(液氧和液氮等输液泵轴承的固体润滑)。但是,无论何种固体润滑剂都没有这样宽的工作范围。实际使用的固体润滑剂只要求适用于某一特定的温度范围,而且通过制造特定的复合润滑材料便可以用于某个温度范围工作。在一定工作温度范围内,固体润滑剂应该具有较低的摩擦系数、较好的润滑性能和耐磨性。

使用固体润滑剂的优缺点 使用固体润滑剂的优缺点 1.使用固体润滑剂的优点①固体润滑剂可以应用于高低温、高真空、强辐射等 特殊工况中,以及粉尘、潮湿、海水等恶劣环境中;②可以在不能使用润滑油 脂的运转条件和环境条件下使用;③重量轻、体积小,不象使用润滑油和脂那 样需要密封、贮存罐和供液系统(包括控制装置等),排除了漏油;④时效变化 小,减轻了维护保养的工作量和费用;⑤解决了润滑技术上的一些难题,增强 了潮湿环境中的防锈能力,减轻了设备的有形磨损。 2.使用固体润滑剂的缺点①固体润滑剂的摩擦系数大,一般比润滑油润滑的摩 擦系数大50~100倍,比润滑脂润滑时大100~500倍;②因热传导困难,摩擦 部件的温度容易升高;③会产生磨屑等污染摩擦表面;④有时会产生噪音和振 动;⑤自行修补性差。固体润滑剂不象润滑油脂那样具有自行修补性。在液体 润滑中,即使润滑油膜破裂,只要润滑油液流入破裂部位,润滑性能立即得到恢 复。而固体润滑剂基本没有这种功能。但是,与层状固体润滑材料相比较,软金 属毕竟还具有一些流动性,一旦接触到固体润滑膜的破裂部位,也能通过自行修 补性而适量恢复其润滑性能。 伟和联盈可以为您提供最佳的选择方案,如何选用固体润滑剂,以下是固体润滑剂的一些介 绍。固体润滑剂主要包括二硫化钼,聚四氟乙烯,铜,有机钼化合物 固体材料和固体润滑添加剂,用于防止进行相对运动的材料的表层损害,减少摩擦和移损。 对于超出润滑油能力的高温和重负荷或因使用润滑油而导致油膜损失的情况十分有效。 典型固体润滑剂和润滑添加剂的特性: 名称颜色摩擦系数负荷能力耐热性说明 MoS2(二硫化钼)灰/黑0.04 784MPa 350℃固体材料,切变分层晶体结 构,表现为低摩擦性 C(石墨)黑色0.04 490MPa 550℃固体材料,切变分层晶体结 构,表现为低摩擦性 PTFE(聚四氟乙烯)白色0.04 196MPa 300℃低摩擦性氟化合物。对于塑料 润滑剂特别有效 MCA(密胺氰尿酸加合物)白色————300℃展示负荷能力和抗磨性,主要 与聚四氟乙烯共同使用。 BN(氮化硼)白色0.05-~0.06 ——900℃甚至高于500℃时仍然显示润 滑性 Cu(铜)铜色————1083℃软金属,可在高温场所作为抗 烧结剂使用 Pb(铅)灰/黑0.05~0.5 ——327℃ AI(铝)银白————600℃

固体润滑材料 The latest revision on November 22, 2020

第四章: 固体润滑 二、固体润滑材料 固体润滑剂的作用是以固体润滑物质(如固体粉末、薄膜及固体复合材料等)来减少作相对运动两表面的摩擦与磨损,并保护该表面,在固体润滑过程中,固体润滑剂和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低磨擦磨损。固体润滑剂的材料有无机化合物(石墨、二硫化钼、氮化硼等)、有机化合物(蜡、聚四氟乙烯、酚醛树脂)和金属(Pb\Sn\Zn)以及金属化合物,其中以石墨和二硫化钼应用最广。 固体润滑剂的适用范围比较广,从1000℃以上的白热高温到液体氢的深冷低温,无论在严重腐蚀气体环境中工作的化工机械,还是受到强辐射的宇宙机械,都能有效地进行润滑。 1、常见固体润滑剂的种类: ①粉状润滑剂:有二硫化钼粉剂、二硫化钨粉剂、二硫化钼P型、胶体石墨粉。 ②膏状润滑剂:有二硫化钼重型机床油膏、二硫化钼齿轮油润滑油膏、二硫化钼高温齿轮油膏、特种二硫化钼油膏、齿轮润滑用GM-1型成油膜膏。 2、固体润剂的基本性能 与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。 抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。 稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用。 ①、物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。 ②、化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。 要求固体润滑剂有较高的承载能力:因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。 3、固体润滑剂的使用方法 1)作成整体零件使用:某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。 2)作成各种覆盖膜来使用:通过物理方法将固体润滑剂施加到摩擦界面或表面,使之成为具有一定自润滑性能的干膜,这是较常用的方法之一。成膜的方法很多,各种固体润滑剂可通过溅射、电泳沉积、等离子喷镀、离子镀、电镀、粘结剂粘结、化学生成、挤压、浸渍、滚涂等方法来成膜。市面上已出现了无润滑轴承及采用纳料技术的固体润滑剂。 3)制成复合或组合材料使用:所谓复合(组合)材料,是指由两种或两种以上的材料组合或复合起来使用的材料系统。这些材料的物理、化学性质以及形状都是不同的,而且是互不可溶的。组合或复合的最终目的是要获得一种性能更优越的新材料,一般都称为复合材料。 4)作为固体润滑粉末使用:将固体润滑粉末(如MoS2)以适量添加到润滑油或润滑脂中,可提高润滑油脂的承载能力及改善边界润滑状态等,如MoS2油剂、MoS2 油膏、MoS2润滑脂及MoS2水剂等。 4、几种常用固体润滑剂的润滑作用及性能 1)胶体石墨粉:石墨在摩擦状态下,能沿着晶体层间滑移,并沿着摩擦方向定向。石墨与钢、铬和橡胶等的表面有良好的粘附能力,因此,在一般条件下,石墨是一种优良的润滑剂。但是,当吸附膜解吸后,石墨的摩擦磨损性能会变坏。所以,一般倾向于在氧化的钢或铜的表面上以石墨作润滑剂。 2)氟化石墨:与石墨或二硫化钼相比,它的耐磨性好,这是由于氟碳键的结合能较强所致。层与层之间的距离比石墨大得多,因此更容易在层间发生剪切。由于氟的引入,使它在高温、高速、高负荷条件下的性能优

固体润滑剂二硫化钼 2011-07-21 13:41:44 来源:上海市润滑油品行业协会 固体润滑是指利用某种固体的粉末、薄膜或整体材料来减少进行相对运动的两个表面间的摩擦与磨损并保护表面免于损伤的作用。在固体润滑过程中,固体润滑剂和周围介质要与摩擦表面发生物埋、化学反应,生成固体润滑膜从而降低摩擦磨损。 固体润滑剂概念应用较晚,二硫化钼是在20世纪30年代才第一次用作润滑剂的。目前固体润滑剂已在许多机械产品中应用,多种特殊、严酷工况条件下如高温、高负荷、超低温、超高真空、强氧化或还原气氛、强辐射等环境条件下,常以固体润滑剂作有效润滑,成为航天航空与原子能工业发展所必不可少的技术。以固体润滑剂作的极压、抗摩添加剂配制的润滑油、脂或膏,成为标准商品则也问市已久。 设备润滑最常用的固体润滑剂包括二硫化钼、石墨和聚四氟乙烯等几种。允许在设备润滑中的使用量占固体润滑剂全部使用量的大部份。本文对二硫化钼先行重点介绍。 一、硫化钼(MoS2)的结构与润滑机理 作为固体润滑剂二硫化钼早负盛名。它是从辉钼矿提纯得到的一种矿物质,外观和颜色近似铅粉和石墨。二硫化钼是呈层状六方晶体结构的物质(其晶体结构和晶体层状结构见图示),是由硫-钼-硫三个平面层构成,由薄层单 元所组成。每个钼原子被三菱形分布的硫原子所包 围,它们是以强的共价键联系在一起。邻近的二硫化钼层均以硫层隔开,且间距较远。硫与硫原子结合较弱,其结合力主要是范德华力,因而很容易受剪切。二硫化钼层重迭起来就构成了二硫化钼晶体。也即是按硫-钼-硫-硫-钼-硫(S-Mo-S-S-Mo-S)的顺 序相邻排列而构成的晶体。据推算,一层厚度仅为0。025 m的二硫化钼层就有40个分子层和39个低剪切力的滑动面。正是这些低剪切力的滑动面粘附在 金属表面,使原来两个金属面间的摩擦转化为MoS2层状结构间的滑移,从而降低摩擦力和减少了磨损,达到了润滑的目的。 二.二硫化钼的主要性能 ⑴.低摩擦特性。 从二硫化钼层状结构可知,在每组硫-钼-硫中,把原子拖住的力是相当强的共价键。而在相邻的两层硫原子之间的力,则是较弱的范德华力。其结果是硫原子的相邻面易於活动,这就是二硫化钼低摩擦特性的来由。 ⑵.高承载能力。在极高压力(如2000MPa)下,一般润滑膜早被压破,形成干摩擦,致使金属表面拉毛或熔接。如在金属表面上加入二硫化钼,试验表明压力增至2812MPa时,金属表面仍不发生咬合或熔接现象。往往还会因压力增大而使二硫化钼的摩擦系数进一步降低。

GLEITMO 615 干燥固体润滑膜 Dry solid film lubricant 概述Description: GLEITMO 615在GLEITMO白色固体润滑膜的水基悬浮液。 Gleitmo 615 is a suspension of Gleitmo White Solid Film Lubricants in water. 应用范围Field of application: GLEITMO 615适用于如不锈钢螺钉和螺帽,自攻螺钉或铆钉的大批量零件的润滑。 Gleitmo 615 has been developed for bulk-part-lubrication such as stainless-steel screws and nuts, self-tapping and self-forming screws or rivets. 特性Properties: z温度范围:-40/+110℃Temperature range for the dry solid film lubricant: -40 / +110℃ z形成一层干燥、不粘手、耐磨透明润滑膜Provides a dry, tack-free and abrasion-resistant clear lubricating film z特别适用于大批量小零件is especially suitable for bulk small parts z可使用滴的方法应用permits easy application by dipping z能确保普通摩擦系数的最小差异并可计算及保证装配稳定性ensures constant friction coefficients at minimum variation and therefore renders computable and reproducible assembly results z节省装配时间saves on assembly time z与各种材料有良好的表面粘附性has a very good surface adhesion on all materials z可根据需要用水稀释may be diluted with water depending on requirements z含一种UV添加剂﹐通过UV灯(340-380nm)进行涂层控制is containing an UV-illumination additive for coating control by means of UV-light (340 – 380 nm)

润滑材料:固体润滑 一.固体润滑 固体润滑是指利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用。在固体润滑过程中,固体润滑剂和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低磨擦磨损。 1.固体润剂的基本性能 1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。 2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。 3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。 化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。 4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。 2.固体润滑剂的使用方法 1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。 2)作成各种覆盖膜来使用通过物理方法将固体润滑剂施加到摩擦界面或表面,使之成为具有一定自润滑性能的干膜,这是较常用的方法之一。成膜的方法很多,各种固体润滑剂可通过溅射、电泳沉积、等离子喷镀、离子镀、电镀、粘结剂粘结、化学生成、挤压、浸渍、滚涂等方法来成膜。

现如今,在许多的钻井工作中都会使用到钻井液润滑剂,它可以减少钻头、钻具及其它配件的磨损,延长使用寿命,同时防止粘附卡钻、减少泥包钻头,易于处理井下事故等。若钻井液的润滑性能不好,会造成钻具回转阻力增大,起下钻困难,甚至发生粘附卡钻和日钻具事故;由此可见润滑性好坏至关重要,那么影响其润滑性的主要因素有哪些呢?下面就简单的给大家介绍下。 1、粘度、密度和固相的影响 随着钻井液固相含量、密度增加,通常其粘度、切力等也会相应增大。这种情况下,钻井液的润滑性能也会相应变差。这时其润滑性能主要取决于固相的类型及含量。砂岩和各种加重剂的颗粒具有特别高的研磨性能。 钻井液中固相含量对其润滑性影响很大。随着钻井液固相含量增加,·除使泥饼粘附性增大外,还会使泥饼增厚,易产生压差粘附卡钻。另外,固相颗粒尺

寸的影响也不可忽视。研究结果表明,钻井液在一定时间内通过不断剪切循环,其固相颗粒尺寸随剪切时间增加而减小,其结果是双重性的:钻井液滤失有所减小,从而钻柱摩阻力也有所降低;颗粒分散得更细微,使比表面积增大,从而造成摩阻力增大。可见,严格控制钻井液粘土含量,搞好固相控制和净化,尽量用低固相钻井液,是改善和提高钻井液润滑性能的最重要的措施之一。 2、滤失性、岩石条件、地下水和滤液pH值的影响 致密、表面光滑、薄的泥饼具有良好的润滑性能。降滤失剂和其它改进泥饼质量的处理剂(比如磺化沥青)主要是通过改善泥饼质量来改善钻井液的防磨损和润滑性能。 在钻井液条件相同的情况下,岩石的条件是通过影响所形成泥饼的质量以及井壁与钻柱之间接触表面粗糙度而起作用的。底温度、压差、地下水和滤液的pH值等因素也会在不同程度上影响润滑剂和其它处理剂的作用效能,从而影响

固体润滑剂的选用原则 1.根据工作特性来选用 在选用固体润滑剂时,首先要明确其工作环境(温度、气氛或液体介质)、工作参数(压力、速度)和对摩擦学性能(摩擦系数、磨损量、使用寿命)的要求以及散热等情况,参照各种材料的耐温性、环境适应性、承载能力、极限pv 值和在工作pv值下的磨损速率等,并考虑温度和润滑的影响,考虑负荷的性质(如是否存在冲击振动负荷、往复运动和间歇运动等)以及原料和加工等方面的经济因素,才能合理地选择出性能指标略高于工作参数的理想的固体润滑材料。 选用固体润滑剂时,首先确定选用何种类型的原料(如层状类材料、高分子类、软金属类或是金属化合物类材料等)。如果选用高分子材料或软金属基型复合材料,还应首先选择合适的基材,如选用铁基材还是铜基材等。在选择基材时,同时应考虑对偶材料的性质和结构等,使基材与对偶材料形成合理的匹配,以免固体润滑膜破裂时发生金属间的咬合。 若用固体润滑剂压制的片状材料,其强度往往较差。这时可以添加一定的增强剂(常用的增强剂如玻璃纤维或金属及其化合物等),如果增强后的复合材料强度足够高,可以将其直接用于摩擦副一方的表面上。这类复合材料以高分子材料系列的实用性最广。 几种固体润滑剂对复合材料润滑性能的贡献情况见下表。 在同时选用几种固体润滑剂制作复合材料时,应该考虑各种润滑剂之间的协同效应。例如,在锡青铜轴套和钢质轴组成的摩擦副中,通常采用石墨系润滑剂。若在高温下使用,以氟化钠(NaF)作为添加剂的效果最好。它能同石墨一起在金属基材和对偶材料表面形成转移膜,且在表面的粘着量随着NaF的含量

增加而增加,轴承的耐磨性在NaF的含量为10%(质)时为最好。NaF的作用在于可助长润滑剂的耐温性,并能在摩擦面生成由铜和氧化铁组成的剪切强度较高的防护性膜。 研究发现,铅—石墨体系润滑剂的性能受摩擦面与氧接触的情况所影响。当摩擦面与氧接触机会较少时,摩擦系数便增大,反之则小。为此,选择了在摩擦过程中可以不断分解而提供少量氧的强氧化剂高锰酸钾作添加剂,研制出与外界空气几乎无接触情况下也具有良好润滑性能的复合润滑材料。 研究表明,在二硫化钼系润滑剂中添加氯化亚铜(CuCl)可以改善其承载能力,而且具有显著的效果。这是由于在摩擦过程中CuCl首先与铁系对偶反应,生成了氯化亚铁(FeCl2)膜。这层膜与基材粘着良好;使二硫化钼易于在其上形成牢固的转移膜。CuCl的另一个作用是,它具有极低的潮解和吸水性,能够防止微量水分引起的摩擦面锈蚀对润滑的影响。 由于摩擦是一个涉及到物理、化学、机械等多种作用的复杂过程,所以全面了解添加剂的作用机制是相当困难的。为此,人们把这种增强作用统称为协同效应。具有协同效应的例子还很多,如聚四氟乙烯与铅及其氧化物,石墨与硫酸钡,二硫化钼与三氧化二锑,铅与石墨和二硫化钨等。 下表列出了一些常用的固体润滑剂与具有协同效应的添加剂组成的镶嵌式轴承用固体润滑剂的配方。 2.根据使用性能来选用 自润滑复合材料从使用角度分,可分为两类:一类为处于干摩擦状态下 使用的固体润滑膜;另一类为必须具有润滑油脂存在的含油复合材料。 固体润滑膜的润滑特性随气氛而变化,若同时使用润滑油或脂,则膜的 寿命就会明显降低。如果想要延长润滑膜的使用寿命,可以将其同时粘结在对摩 的两个滑动面上。这与只在一个滑动面上粘结的情形相比较,膜的寿命可以延长