国内外耐硫变换催化剂现状

路春荣李芳玲王岱玲宋晓军陆为民

(齐鲁石化公司研究院山东淄博255400)

摘要综述国内外耐硫变换催化剂研制开发及工业应用情况,提出耐硫变换催化剂今后发展的趋势。

关键词耐硫CO变换催化剂

Current Situation of Sulfur-Tolerant Shift

Conversion Catalysts at Home and Abroad

Lu Chunrong,Li Fangling,Wang Dailing,Song Xiaojun

and Lu Weimin

Abstract A review is given of the development and industrial application of sulfur-tolerant shift conversion catalysts both at home and abroad,and a trend of their future advances is presented.

Keywords sulfur tolerant CO shift conversion catalysts

由于天然气和石脑油等轻质烃供应日趋紧张及地区性资源的限制,现在世界各国都把合成氨的原料转向煤或渣油,我国也不例外。1978年,我国从日本宇部引进3套以渣油为原料的大型合成氨装置,分别在镇海、宁夏、新疆投产运行;80年代,山西化肥厂引进1套以块煤为原料的合成氨装置;/八五0期间,渭河化肥厂和九江石化总厂分别建成1套水煤浆气化造气和1套渣油部分氧化法造气的大型合成氨装置,目前均已投产运行;/九五0期间还将建设若干套以煤为原料的大、中型化肥厂;中石化总公司已决定在1997-1998年期间,将70年代引进的以轻油为原料的湖北化肥厂、洞庭氮肥厂、金陵化肥厂3套大型合成氨装置改造为以煤为原料。目前,我国的中、小氮肥厂大多数是以煤或渣油为原料。以煤或渣油为合成氨原料仍是我国化肥工业今后发展的方向。

由于煤、渣油含硫量较高,且硫化物的形态复杂,不易采用预先脱硫的方法,通常的变换催化剂由于不耐硫、易中毒而不能使用。因而国内外都积极进行耐硫变换催化剂的研制与开发,并取得了突破性的进展。

粗甲醇精馏制取精甲醇过程中,要排放出含甲醇、二甲醚、甲酸甲酯的废气,主要成份是二甲醚。目前国内外普遍将该废气作燃料用。太化公司化肥厂1987年进行了回收二甲醚制工业甲醛的研究,中试成功后又在此基础上进一步研制25%无醇甲醛试剂。该厂也曾将气体压缩到0.8MPa(表压)送入冷凝器冷凝、液化,并与太谷化工厂联营利用液化二甲醚生产二甲基亚砜,取得良好的经济效益。

4.3甲醇弛放气的回收与利用

泸州天然气化工厂新建甲醇弛放气提氦工程,设计能力4万m3/a,并副产纯氢,1年即可回收投资。

吴泾化工厂则将甲醇弛放气与合成氨放空气回收一同考虑,分别设置了回收装置。

(续完)

13

1国内耐硫变换催化剂研制状况

为配合引进装置用耐硫变换催化剂的国产化和满足国内以煤或渣油为原料的中、小型合成氨厂节能技术改造的需要,国内于70年代开展了耐硫变换催化剂的研制工作。目前已推广应用的有以下几种。

1.1QCS系列耐硫变换催化剂

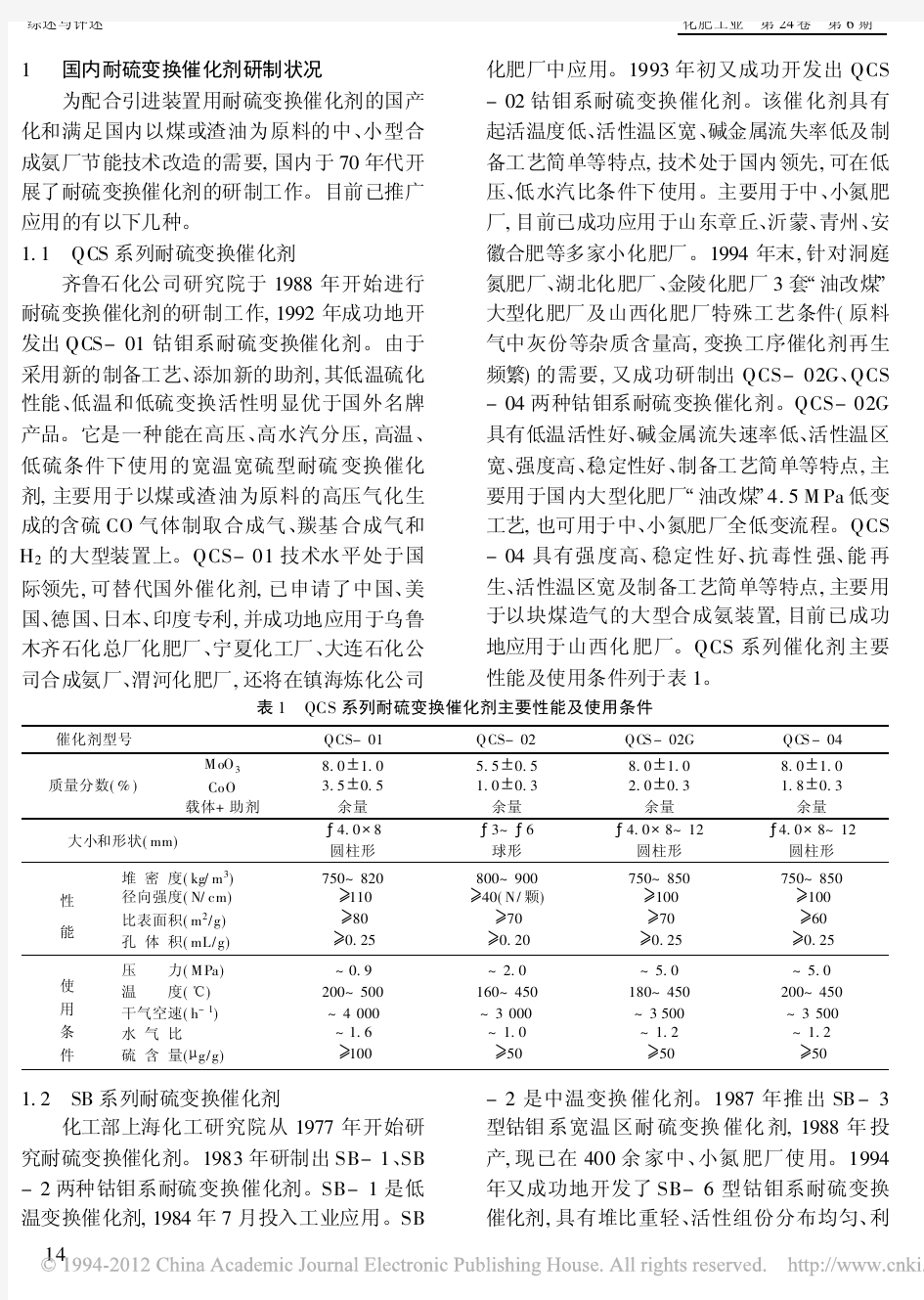

齐鲁石化公司研究院于1988年开始进行耐硫变换催化剂的研制工作,1992年成功地开发出QCS-01钴钼系耐硫变换催化剂。由于采用新的制备工艺、添加新的助剂,其低温硫化性能、低温和低硫变换活性明显优于国外名牌产品。它是一种能在高压、高水汽分压,高温、低硫条件下使用的宽温宽硫型耐硫变换催化剂,主要用于以煤或渣油为原料的高压气化生成的含硫CO气体制取合成气、羰基合成气和H2的大型装置上。QCS-01技术水平处于国际领先,可替代国外催化剂,已申请了中国、美国、德国、日本、印度专利,并成功地应用于乌鲁木齐石化总厂化肥厂、宁夏化工厂、大连石化公司合成氨厂、渭河化肥厂,还将在镇海炼化公司化肥厂中应用。1993年初又成功开发出QCS -02钴钼系耐硫变换催化剂。该催化剂具有起活温度低、活性温区宽、碱金属流失率低及制备工艺简单等特点,技术处于国内领先,可在低压、低水汽比条件下使用。主要用于中、小氮肥厂,目前已成功应用于山东章丘、沂蒙、青州、安徽合肥等多家小化肥厂。1994年末,针对洞庭氮肥厂、湖北化肥厂、金陵化肥厂3套/油改煤0大型化肥厂及山西化肥厂特殊工艺条件(原料气中灰份等杂质含量高,变换工序催化剂再生频繁)的需要,又成功研制出QCS-02G、QCS -04两种钴钼系耐硫变换催化剂。QCS-02G 具有低温活性好、碱金属流失速率低、活性温区宽、强度高、稳定性好、制备工艺简单等特点,主要用于国内大型化肥厂/油改煤04.5M Pa低变工艺,也可用于中、小氮肥厂全低变流程。QCS -04具有强度高、稳定性好、抗毒性强、能再生、活性温区宽及制备工艺简单等特点,主要用于以块煤造气的大型合成氨装置,目前已成功地应用于山西化肥厂。QCS系列催化剂主要性能及使用条件列于表1。

表1QCS系列耐硫变换催化剂主要性能及使用条件

催化剂型号QCS-01QCS-02QCS-02G QCS-04

质量分数(%)

M oO3

CoO

载体+助剂

8.0?1.0

3.5?0.5

余量

5.5?0.5

1.0?0.3

余量

8.0?1.0

2.0?0.3

余量

8.0?1.0

1.8?0.3

余量

大小和形状(mm)a4.0@8

圆柱形

a3~a6

球形

a4.0@8~12

圆柱形

a4.0@8~12

圆柱形

性能堆密度(kg/m3)

径向强度(N/cm)

比表面积(m2/g)

孔体积(mL/g)

750~820

\110

\80

\0.25

800~900

\40(N/颗)

\70

\0.20

750~850

\100

\70

\0.25

750~850

\100

\60

\0.25

使用条件压力(M Pa)

温度(e)

干气空速(h-1)

水气比

硫含量(L g/g)

~0.9

200~500

~4000

~1.6

\100

~2.0

160~450

~3000

~1.0

\50

~5.0

180~450

~3500

~1.2

\50

~5.0

200~450

~3500

~1.2

\50

1.2SB系列耐硫变换催化剂

化工部上海化工研究院从1977年开始研究耐硫变换催化剂。1983年研制出SB-1、SB -2两种钴钼系耐硫变换催化剂。SB-1是低温变换催化剂,1984年7月投入工业应用。SB -2是中温变换催化剂。1987年推出SB-3型钴钼系宽温区耐硫变换催化剂,1988年投产,现已在400余家中、小氮肥厂使用。1994年又成功地开发了SB-6型钴钼系耐硫变换催化剂,具有堆比重轻、活性组份分布均匀、利

14

用率高、低温活性好及硫化时间短等特点,已在工业上长期使用。1995年又研制了SB-7型耐硫变换催化剂,已在山东平阴化肥厂的全低变流程中使用。此外,还研制出SB-4、SB-5型钴钼系耐硫变换催化剂。SB系列催化剂的性能及使用条件列于表2、表3。

1.3ZB-1Q型耐硫变换催化剂

1990年杭州大学与上虞化工厂共同研制的ZB-1Q型CO耐硫变换催化剂,经实验室研究、工厂侧流试验和实际应用表明,具有低温活性高、活性温区宽、负荷能力大及机械强度高等特点,适合中、小型合成氨厂使用。1991年9月首次在宁波化肥厂低变炉使用,一次开车成功。目前已在温州合成氨厂、嵊县化肥厂、龙山化工厂和慈溪化肥厂使用,全部是一次开车成功,使用情况良好。

表2SB系列耐硫变换催化剂的主要性能及使用条件

催化剂型号SB-1SB-2S B-3SB-6

大小和形状(mm)a5@4~6圆柱形a4~a6球形a4~a6球形堆密度(kg/m3)1050800~850900~1000

使用温度(e)中变

低变

260~460

210~300

300~460

260~460

170~300

260~480

160~250

干气空速(h-1)1500~25006601500~25001500~2500

汽气比中变

低变

0.5~1.5

0.15~0.70

1.15~1.20

0.4~1.6

0.15~0.70

0.4~1.6

0.15~0.70

原料气中H

2

S 含量(g/m3)中变

低变

\0.5

\0.05

>2

\0.5

\0.05

\1.0

\0.05

吨氨节能(kJ)167~209160~200表3SB-5、SB-7催化剂的化学组成和物化性能

催化剂型号SB-5SB-7

化学组成` % a

CoO

M oO3

Al2O3

K2CO3

M gO

~4.2

18.6

53.3

21.7

0.8~2.5

7~13

9~13

形状(mm)a3~a6球形

物化性能

强度

堆密度(kg/m3)

比表面积(m2/g)

孔容(mL/g)

平均孔径(@10-10m)

中值孔径(@10-10m)

91(N/cm)

140

0.35

45(N/颗)

780

98.4

0.66

104

53

1.4B117型耐硫变换催化剂

湖北沙市催化剂厂与河北轻化工学院共同研制生产的B117和改进型B117-1型中变催化剂,经寿光、平度、郯城、太仓、合肥、涡阳等化肥厂长期使用,证明其低温活性、CO变换率、耐硫、节省蒸汽等性能特别优良。特别是B117 -1型中变催化剂在280e即有明显活性,CO 变换率提高到50%以上,蒸汽消耗进一步降低。B117型中变催化剂主要指标:耐硫能力2.5g/m3,温区300~530e,起活温度280~ 300e,侧压强度196N/cm,汽气比0.6~0.8。正常控制温度:变换炉入口300~320e,热点(450?10)e,出口360e。

1.5EB系列钴钼系耐硫变换催化剂

湖北省化学研究所与武汉制氨厂联合开发的EB-1、EB-3、EB-4球形钴钼系耐硫变换催化剂已在全国600多家中、小氮肥厂应用。EB-1具有低温活性高、堆密度低、强度高、价格低等特点,能将中变炉出口CO由4%~6%降至0.8%~ 1.2%,使蒸汽消耗大幅度降低,一般吨氨汽耗可达到350~500kg的水平。EB -3催化剂的活性指标:温度170e,CO变换率大于90%。研制的EB-6球形耐硫变换催化剂于1992年5月至1995年6月在山西化肥厂第二变换炉中使用,结果表明:(1)EB-6催化剂的活性基本上能达到出口CO的设计要求,但运行1年后,CO变换率降低10%左右;

(2)再生后EB-6催化剂强度由4.52N/颗降低到2.28N/颗,再生后强度保留率为新鲜样

15

品的50.44%;(3)催化剂床层阻力上升较为明显;(4)床层中催化剂结块严重。

1.6南化公司研制的耐硫变换催化剂

南化公司研究院研制的GDM型铁铬系耐硫变换催化剂的侧压强度为640.9N/cm,堆密度1300kg/m3,还原后比表面积64.0m2/g。1991年5月至1992年6月在宁夏化工厂变换炉进行了一段侧流试验,结果表明:在8.27 M Pa高压和500L g/g高硫条件下使用时,符合低硫渣油为原料的大型氨厂的使用要求。该院还应用JCA-2型载体和先进工艺制备了NB -3型宽温耐硫变换催化剂。在200~450e 操作温度下,该催化剂具有很高的活性。经高温波动后(550e,5h),其活性不减。堆密度为700~800kg/m3,适用H2S含量范围为0.3 ~20g/m3。JCA型载体是添加不同助剂而改性的C-Al2O3载体,适用的活性金属有Ni、Co、Re、Cu、Zn、V、Mo等。

综上所述,为发展我国的合成氨工业,适应各种工艺的需要,扩大原料来源和节能降耗,目前国内研究耐硫变换催化剂的单位较多,都取得了不同程度的进展。特别是钴钼系耐硫变换催化剂,由于其在低温活性和耐硫性方面的独特优点,受到国内研究单位及大、中、小型合成氨厂的普遍欢迎。80年代初期,国产钴钼系耐硫变换催化剂在中、小氮肥厂应用成功,取得了显著的节能效果和经济效益。进入90年代,国产耐硫变换催化剂陆续在我国大型氨厂中应用,并取得成功,已替代国外同类产品,而且将要进入国际市场。

2国外耐硫变换催化剂研制状况

国外在耐硫变换催化剂研制方面起步较早,而且各国竞相研究开发。目前已报道的耐硫变换催化剂的品种和型号较多,但使用较多的工业耐硫变换催化剂主要有西德BASF公司的K8-11、丹麦Tops e公司的SSK、美国U CI 公司的C25-2-02、日本宇部的C113。前3种为钴钼系耐硫变换催化剂,后一种为铁铬系耐硫变换催化剂。这4种催化剂都在我国化肥厂使用过,其化学组成、主要性能及使用条件列于表4。

表4国外主要耐硫变换催化剂的组成、物性及使用条件

催化剂型号K8-11SSK C25-2-02C113 CoO 3.6CoO 3.0CoO 2.7~3.7Fe2O375.5

M oO39.5M oO310.8M oO311.0~13.0Cr2O39.9化学组成(%)Al2O352.9K2CO313.8Re2O30.9~1.3K2O0.69 M gO22.4Al2O3余量助剂M n 1.73

S i O

2

1.1Al2O3余量

形状(mm)a4@7~12

圆柱形

a3~a6球形

a5~a10

a3.2圆柱形a9.5@8

圆柱片剂

物性堆密度(kg/m3)

比表面积(m2/g)

孔容(cm3/g)

侧压强度(N/颗)

750

150

0.36

107.8

900~1000

~100

0.34

78.4

700

122

0.5

107.8

40.2

0.23

107.8

使用条件使用压力(M Pa)

使用温度(e)

汽气比

硫含量(L g/g)

2.94~7.85

270~500

0.3~2.0

>600

2.94~7.35

200~475

0.3~1.0

>10

3.43~6.86

230~480

~1.0

>100

2.1K8-11催化剂

1969年西德BASF公司开发成功的中温耐硫变换催化剂K8-11首次在BASF公司路德维希氨厂使用。它的主要特点是以镁铝尖晶石为载体,硫化后活性高,耐高水蒸汽分压,可在高压下使用,抗毒物能力强,能再生,平均寿

16

命3~5a。目前我国已投入正常运行的以煤或渣油为原料的大型合成氨厂大都使用K8-11型耐硫变换催化剂。1987年山西化肥厂开车时使用;1992年宁夏化工厂在变换炉的二、三段使用;乌鲁木齐石化总厂化肥厂也在二、三段变换炉中使用;镇海炼化公司化肥厂在变换炉的一、二段中使用。工业应用结果表明:该催化剂耐硫范围较广,能满足油品多种变化的需要,活性稳定,机械强度较高。自投产以来未发现因催化剂粉碎而导致阻力上升,但价格太高。

2.2SSK催化剂

SSK是由美国埃克森研究和工程实验室研究成功,丹麦Tops5e公司进一步开发应用于生产的,于1974年进行工业应用。催化剂的主要特点:含有较高浓度的K2CO3促进剂,故低温活性高;工艺气中硫含量取决于操作温度和汽气比,操作温度越高,要求硫浓度越高;对毒物不敏感,可耐100L g/g的氯。存在钾流失的缺点,尚无在7.84M Pa压力下使用的工业数据。该催化剂曾在乌鲁木齐石化总厂化肥厂第三段变换炉中试用几个月,结果载体C-Al2O3变成A-Al2O3,导致结构受到破坏,强度降低,活性下降。

2.3C113催化剂

C113是由日本宇部兴产株式会社研制的铁铬系中温变换催化剂。1985年7月在乌鲁木齐石化总厂化肥厂使用,1986年9月在宁夏化工厂使用。在使用过程中存在以下问题:(1)大于350e时活性较好,但低于350e时活性急剧下降;(2)强度不够,催化剂易粉化;(3)催化剂中含有0.69%的钾,在使用中钾的流失高达56.06%。因钾对氯有富集作用,故造成下游设备管道的严重腐蚀。

2.4C25-2-02催化剂

C25-2-02是美国U CI公司开发成功的新一代耐硫变换催化剂。催化剂的主要特点:含有稀土稳定剂和促进剂,催化剂的结构稳定性好,使用后强度和比表面积保留率高,低温活性好,抗毒能力强。上海青浦化肥厂使用过该催化剂,但在7.84M Pa压力下未使用过。

3耐硫变换催化剂发展趋势

随着合成氨工业的飞速发展,国内外对耐硫变换催化剂的研究越来越活跃。研制的耐硫变换催化剂除具有活性高、强度好、能再生、耐硫能力强等优点外,而且正朝着宽汽气比、宽温、宽硫、节能、低成本方向发展。具体表现在以下几点:

(1)采用新的制备工艺路线,提高活性组份在载体上的分散度,增加活性中心的数量并改善其分布,从而提高催化剂的活性。

(2)改变催化剂的形状。目前耐硫变换催化剂一般为圆柱形、球形,未见有其它形状的报道。若将催化剂制成三叶草、四叶草或其它形状,可以增加颗粒外表面积,从而提高单位体积催化剂的表观活性,降低床层阻力。

(3)制备工艺简单,活性组份含量逐步降低,从而降低催化剂成本。

(4)对载体进行改性或在催化剂中加入其它助剂,增加催化剂的稳定性,适应宽汽气比、宽温、宽硫的变换工艺条件。

(5)重视基础理论研究。为了更广泛深入地进行耐硫变换催化剂的研制开发及工业应用,人们已深刻认识到基础理论的重要指导作用,因此对耐硫变换催化剂的反应机理、动力学的研究越来越感兴趣。

参考文献

1张爱民,张连顺.国产耐硫变换催化剂在大氮肥装置的工业应用.大氮肥,1996,19(4):254~258

2邢麟.渣油制氨流程中催化剂调查.大氮肥,1990,13(5): 331~335

3朱天存,顾仁兴.SB-7型耐硫变换催化剂的研究.化肥工业,1997,24(3):12~14,47

4孙锦宜.GDM型Fe-Cr系耐硫变换催化剂.工业催化, 1993(4)

5CN87107892A

6CN1042482A

7潘银珍.SB-5型Co-M o耐硫变换催化剂反应动力学的研究.化肥工业,1993(6)

(收稿日期1997-08-06)

17

催化剂中毒 可逆中毒和不可逆中毒 既然中毒是由于毒物和催化剂活性组分之间发生了某种相互作用,那么可以根据这种相互作用的性质和强弱程度,将其分为可逆的(可以再生,暂时的)和不可逆的(不可以再生) 3.1金属催化剂的中毒 用作催化剂的金属用吸附可利用的d轨道,这无论对它的毒性或它对毒物的敏感性都是关键。 金属催化剂的毒物有如下三类: 第一类是Ⅴ族和Ⅵ族元素的具有未共享电子队的非金属化合物(N、P、As、Sb、和O、S、Se、Te的化合物),毒性的程度取决于空的价轨或未共享电子的可利用性。 一些非金属元素化合物,当它有未共享的电子对时,呈毒性;当元素的外层电子结构达到了稳定的八电子偶,而且不存在孤对电子时,则无毒。 第二类是金属离子,这些离子具有已占用的d轨道,并且d轨道上有与金属催化剂的空轨键合的电子。 当金属离子没有d轨道,或者d轨道全空着,或者d轨道伟达到半充满以前,它对铂是无毒的;金属离子的d轨道从半充满到全充满者,它对铂是有毒的。 第三类是不饱和化合物,由于它分子中的不饱和键能提供电子与金属催化剂的d 轨成键,使催化剂中毒。下表列出了一些金属催化剂的不饱和化合物毒物 序号反应催化剂毒物 1环己烯加氢Ni、Pt苯,氰化物 2乙烯加氢Ni C2H2、CO 3合成氨Fe CO 4氨氧化Pt C2H2 由于不饱和化合物的毒性逾期不饱和度有关,若是其不饱和度减小,就可使毒性减弱或者消除。例如在合成氨生产中,利用甲烷化催化剂除去原料气中的CO就是基于这一点。 3.2毒物的结构和性质对其毒性的影响 毒物分子的毒性大小一般与两个因素有关:一是被毒物分子覆盖的催化剂活性位的数目,此为覆盖因子;二是毒物分子在催化剂表面的平均停留时间,此为吸附寿命因子。 如下表列出几种硫化物对用于丁二烯酸加氢的铂黑催化剂的毒性系数 序号毒物分子量α×10-5相对毒性 1、硫化氢343.4 1 2、二硫化碳766.41.9 3、噻吩8414.84.4 4、半胱氨酸12116.74.9

DNB303Q 型低温耐硫变换催化剂的应用 张同福王志武孟令杨刘宜堂杨万成(山东明水化工有限公司 250200 临朐大祥精细化工有限公司262600) 摘要:简要介绍该公司“18.30”工程中采用中低低变换工艺的情况,重点介绍 DNB303Q 型催化剂升温还原及运行效果。 关键词: “18.30”工程中低低运行 山东明水化工有限公司前身为济南明水化肥厂。1958 年建厂,为全国最早的 13 家小氮肥企业之一,企业经过近 50 年的发展,2005 年已具备年产 20×104t 合成氨,24×104t 尿素的生产能力2005 年改制并且和晋煤集团合 作后,为进一步提高企业综合实力,决定对现有装置进行改造并新上一套“18.30”工程,工程投资约 5 亿元。新装置经过十个月的建设,于 2007 年元月建成进入试开车阶段。 此套“8.30”工程全部为我公司自行设计安装,在设计上大量采用目前国内最先进的技术变换工段采用比较成熟的中低低变换技术,采用临朐大祥公司的 DNB303Q 型低温耐硫变换催化剂,经过近 10 个月的生产使用,该催化剂表现出良好的性能。 1 中低低变换系统概述 (1)工艺流程(见图 1) (2)流程简述 压缩机二段来气首先进入焦炭过滤器,吸附掉气体中杂质后进入饱和热水塔与热水泵来的热水在塔内填料层逆流接触换热,换热后的气体经添加蒸汽后进入一热交管内和低变来变换热气体换热后,进入二热交和中变来热气体换热后进中变炉反应,中变反应气体经二热交换热后进入低变炉上段反应,反应后的气体经段间换热器进入低变下段,低变下段出气经一热交后进入饱和塔热水段,与热水换热后经气水分离器后送压缩机三段。 (3)主要设备(见表 1) (4)低变炉催化剂装填情况 根据低变炉生产负荷,上段催化剂装填40m3,下段催化剂装填 45m3,共 计装填 85m3。 2 升温还原 因为此装置是新上设备,且 DNB303Q 催化剂在我公司是第一次使用,为保证升温硫化顺利,制定了详细的升温硫化方案。 (1)硫化方法及流程 低变催化剂使用前需硫化,本次硫化采用一次通过硫化法。首先将液体 CS2 加入储槽,然后用钢瓶中的氮气将储槽压力升至 0.2MPa 左右备用,半水煤气置换合格后(O2<0.5%),经静电除焦和焦炭过滤器后通入低变炉,开电加热器,使催化剂升温最低点至120℃以上后,开启 CS2 储槽出口阀,使 CS2 经转子流量计计量后,进入半水煤气管道经低变炉放空。流程顺序如下。罗茨风 机→电加热炉→低变上段催化剂层→段间换热器→下段催化剂层→出口管放空。

水煤浆宽温耐硫变换换热器泄漏原因分析及应对措 施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

水煤浆宽温耐硫变换换热器泄漏原因分析及应对措施示范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 随着化工行业的大型化趋势,水煤浆气化配套宽温耐 硫变换工艺已经普遍应用与煤化工行业,由于该工艺使用 时间较短,系统中存在这样或那样的问题,反映出来就是 设备的泄漏停车,其中静止设备中换热器泄漏最经常遇 到。原因有工艺方面的问题,也有设备的先天不足,还有 施工质量控制等方面的因素。本文的重点是对该类设备问 题进行分析,并在工艺操作及设备的制造安装方面来控制 避免造成泄漏。 1、对国内变换工艺设备泄漏情况调研 1、安徽某化肥单位出现变换两台废锅全部泄露,造成 系统停车,损失巨大,主要现象是高低压废热锅炉合成气

泄露至蒸汽侧。 原因分析: (1)设备泄漏原为设计结构没有无废锅进水防冲板结构,造成水流直接冲击换热管。 (2)设备操作温度高,液位控制过低,引起换热管气相部分振动。 (3)另一方面就是管子质量可能存在质量问题。 2、山东某水煤浆工艺煤化工单位蒸汽过热器甲醇合成产蒸汽带水。原因分析:带液冷激造成泄漏。 3、陕西某石化下属煤化工单位2#蒸汽发生器、蒸汽发生器、水冷却器泄露,原因分析:是折流板间距过大形成共振所致,后增加一层支撑板进行加固后效果明显。 综合分析: 近年通过对多家该类工艺的使用状况的考察,耐硫变换中主要是软水加热器、水冷却器、中低压废热锅炉的泄

《耐硫变换催化剂概念关于变换工段耐硫变换催化剂工作情况的分析》关于变换工段耐硫变换催化剂工作情况的分析 受克旗煤制气公司生产部委托,化工研究院驻克旗现场技术服务小组技术人员对变换工段耐硫变换催化剂的工作状态进行了分析,以期为耐硫变换工段正常生产运行提供决策参考。下文是根据生产部提供的xx.12~xx.3运行数据,结合理论分析和文献资料编制的分析报告。 一、催化剂使用工况分析 表1比较了变换工段预变催化剂和主变催化剂的设计工况与实际工况。从表1可以看出,预变和主变催化剂的实际工况,包括空速和温度均有所偏离设计工况,这种偏离可能会影响催化剂的实际运行效果。 表1催化剂设计工况和实际工况比较 二、催化剂运行状态分析 2.1预变炉 图1为qbs-01型号预变催化剂上co变换反应转化率、反应体积空速和催化剂入口温度在运行期间的变化曲线。 图1预变催化剂co转化率、体积空速和入口温度的变化趋势 从图1可以看出,随着空速的增大,预变炉co转化率明显下降,空速降低后co转化率随之提升。其中在12月28号-3月3号区间,预变炉的工作空速大部分在3000~5400h-1范围内,此时对应的co 转化率很小,说明在此空速下qbs-01催化剂上co变换反应发生程度

很低。 催化剂的3000~5400h-1运行期间体积空速超过了催化剂厂家提供qbs-01催化剂正常设计工况(1500~3000h-1)。空速的提高一方面会降低催化剂的co变换反应速率,另一方面当空速明显超过设计值时,会加速催化剂的活性衰退。 当预变反应器入口温度233℃,体积空速3000h-1,催化剂床层温升6.5℃,此时co转化率为6%;当预变反应器入口温度260℃,体积空速3100h-1,催化剂床层温升13℃,此时co转化率为8%。适当提高入口温度有利于促进qbs-01预变催化剂上co变换反应。 根据计算,变换反应每转化1个百分点的co会给预变反应器带来9~10℃温升。从正常运行数据分析,预变炉温升约20℃,共计转化2个百分点的co;而近期运行数据中,预变温升为10℃左右,co 仅转化1个百分点。 2.2主变炉 图2为主变催化剂上co水汽变换反应转化率的变化趋势。从图2可以看出,从xx年11月底至xx年3月底的4个月内,主变催化剂co转化率呈下降趋势。 图2主变催化剂上co转化率变化趋势 图3主变co转换率与空速及进口温度变化曲线 图3显示了qcs-04型号主变催化剂上co变换反应转化率、反应体积空速和催化剂入口温度在运行期间的变化。有如下特点:当主变入口温度高于260℃时,空速的波动对co水汽变换反应

转化催化剂硫中毒的原因和处理 肖春来(辽宁葫芦岛锦西石化分公司,辽宁葫芦岛125001) 2007-11-14 制氢转化过程中,硫对转化催化剂具有明显的毒害作用,因硫中毒导致转化催化剂失活甚至报废的情况时有发生,给炼厂造成巨大的经济损失。为保证装置安全生产,保证转化催化剂长周期运行,需要高度重视硫对催化剂的危害。 1 硫的来源 硫是转化催化剂最主要的毒物之一,制氢原料中均含有不同量的硫。随着焦化干气制氢技术的普及,原料含硫量也在进一步增加。脱硫单元效果变差,是使硫进入转化系统的最直接来源,大多数时候是由于加氢条件异常使原料中的有机硫氢解不完全,导致脱硫剂出现硫穿透现象;也可能由于原料中的硫含量在短时间内大幅度上升致使加氢脱硫能力不足引起硫穿透。此外,汽包给水也有可能带入一定量的硫酸根。 2 硫对转化催化剂的危害 硫是转化催化剂最常见、也是难以彻底清除的毒物。不同的制氢原料含有不同量的硫,硫存在的形态十分复杂,大致可分为有机硫和无机硫。常用的干法脱硫流程是先用加氢催化剂将有机硫氢解成无机硫H2S,然后用脱硫剂将无机硫脱除。现有工业装置的脱硫精度一般能达到小于0.5×10-6或小于0.2×10-6的水平,残余的微量硫进入转化系统。转化催化剂具有一定的抗硫性能,就目前常用的转化催化剂而言,脱硫气中硫含量小于0.5×10-6时,能够保证转化催化剂正常发挥活性,可以保证转化催化剂长期使用。但是,如果进入转化催化剂的硫含量超标,将会引起转化催化剂中毒。 转化催化剂中毒是可逆的。一般情况下,硫主要引起转化炉上部催化剂中毒,而不易引起整个床层中毒,硫严重超标时也会导致整个系统被污染。硫中毒后的转化催化剂可以通过蒸汽再生而恢复活性。转化催化剂严重硫中毒将使转化催化剂严重失活甚至报废。 3 硫中毒的机理 转化催化剂中毒一般认为是硫化氢与催化剂的活性组分镍发生了反应: 硫化氢使活性镍变成非活性的Ni3S2,因而使转化催化剂活性下降甚至失活。 经过催化剂厂家实验分析,含镍15%的催化剂在775℃的条件下,仅含0.005%的硫已经显示出中毒迹象,当硫达到0.015%时,镍表面硫的覆盖率达到44%,相对活性只剩下20%。因此,镍中毒机理的新理论认为:硫进入转化炉后均氢解成硫化氢,硫化氢在催化剂表面发生强烈的化学吸附过程: 这种化学吸附在硫浓度很低的条件下就能发生,要远远优先于生成固体Ni3S2的条件。即使催化剂吸附少量硫也会降低催化剂的反应活性。 4 硫中毒后转化催化剂的表现 在转化过程中,硫中毒导致催化剂活性下降,首先表现为转化炉管上部温度的升高,转化管中二、三米点温度的升高是判断硫中毒或催化剂活性下降的方法之一。随着硫中毒的不断加深,转化催化剂失活将引起高级烃下移造成转化催化剂上积碳现象的发生。硫中毒还表现为转化气中残余甲烷含量的增加。工艺气中硫含量增加,直接引起转化炉出口转化气中甲烷含量的上升,资料报导:工艺气中每增加0.1×10-6

S B-3(B301Q)耐硫低变催化剂 S B-3(B301Q)耐硫低变催化剂是在S B-1催化剂基础上改进制备工艺研制的球形耐硫变换催化剂,—九八七年投入工业应用,一九九一年通过化工部鉴定,并被命名为国家正式产品,已广泛应用于全国300多家化肥厂。该催化剂具有活性温度低、选择性好、堆比重轻、床层阻力小、机械性能和热稳定好以及使用寿命长等特点。 一、物理性质和化学组成: 外形:球形;颜色:灰黑色;规格:Φ4~6m m;堆比重:0.75~0.85k g/L; 破碎强度:>78N/颗比表面积:≥120m2/g(B E T法)孔容:≥0.30m l/g(压汞法);平均孔径:100?;活性组份:C o O、M003、碱金属促进剂、助剂等,载体:γ-A l203; 二、应用领域: S B-3(B301Q)耐硫低变催化剂的应用领域为以煤、渣油为原料的合成氨厂及制氢企业的一氧化碳变换工序,适用于铜洗净化的“中串低”、“中低低”变换工艺和甲烷化净化的“中低低”、“全低变”深度变换工艺。 三、使用条件 压力:常压~4.0M P a温度:190~460汽气比:0.15~0.70; H2S含量:视温度、汽气比情况而定;空速:中串低≥1300h r-1(0.75M P a) 中低低≥1000h r-1(0.75M P a) 全低变≥800h r-1(0.75M P a) 详见《钴钼耐硫变换催化剂使用说明书》。 四、产品性能 S B-3(B301Q)耐硫低变催化剂的技术性能远高于化工部H G2779-1996-H G2781 -1996所规定的水平。在正常情况下: 中串低变换工艺:0.75M P a,进口温度200℃,使用空速1500h r-1,入中变总汽比 0.50,进低变C O≤6.0%,出低变C O≤1.0%;使用寿命三年以上。 中低低变换工艺:0.75M P a,一、二段进口温度200℃、190℃;使用空速:1000 H r-1,入中变总汽比0.40,进低变C O≤10.0%,出低变C O≤1.2%;使用寿命三年以上 在深度变换工艺中,S B-3(B301Q)催化剂更有上佳表现。完全可以将C O降至 0.3%以下。 五、应用情况(应用实例) 河南省某中型化肥厂是以煤焦为原料,当年生产能力8万吨合成氨。最终产品为尿素的中型氮肥厂。1991年6月使用上海化工研究院S B-3(B301Q)耐硫低变催化剂23M3,使用压力1.8M P a,半水煤气流量34000m3/h r。硫化采用循环硫化法硫化,硫化最终温度360℃,用C S2近2T。投入运行后,低变进口温度200~210℃,热点温度≤260℃;入中变总汽气比约0.55(后再热钾碱脱碳),入低变C O≤5%左右,出低变C O≤0.8%;年综合经济效益147万元/年;吨氨节能1.34x103M J。一直使用至一九九八年底(因故进水)而更换,使用寿命达七年半。

1岗位概况和任务 1.1 岗位概况 从气化工序来的煤气的成分(干基)大致为表1: 表1.煤气成分表 名称CO H2CO2CH4N2H2S Ar COS NH3含量(%)46.979 34.908 17.431 0.099 0.336 0.082 0.127 0.002 0.036 水煤气具有压力高、温度高、水气比高、含硫高、含CO2高等特点。因此,直接进行耐硫变换,在高含硫量的条件下进行CO变换反应。使CO:CO2:H2比例满足甲醇合成的要求。变换气中的有机硫也转化为无机硫(H2S)。这样即减少了换热设备,简化了流程,也降低了能耗。 虽然水煤气经过二级除尘,但水煤气中还会有微量的灰尘,经过变换炉时就沉积在催化剂表面,时间一长,催化剂将失去活性,根据经验,制取甲醇时CO的变换率不高时,可以先经煤气冷却,洗涤掉气体中的尘,同时,用水煤气废热锅炉来控制水煤气中的含水量,也控制CO的变换率,基本可以满足甲醇需要的CO的含量,如不能满足要求,可以通过旁路进行微调。 CO的变换反应工业上都是在催化剂存在的条件下进行,在许多中型合成氨厂以前的工艺中都是将原料气中的H2S和SO2等硫化物在被脱除的情况下应用以Fe2O3为主体的催化剂,温度在350~550℃的条件下进行变换反应。但约有3%左右的CO存在于变换气中,还有采用CuO为主体的催化剂,温度在200~280℃的条件下进行变换反应,残余的CO在0.4%左右。 本工序采用的变换反应也是在催化剂的作用下进行,但是从德士古气化工序过来的原料气直接进入本工序进行变换反应。因原料气中会有一定量的H2S、COS等硫化物,因而采用以Co、Mo为主体的催化剂,反应温度在200~465℃范围内进行,反应后的变换气中的CO为19%。 1.2岗位任务 来自气化工序的合成气,在触媒的作用下进行耐硫变换,使CO与H2比例完全满足甲醇合成需要后送入净化工序,同时利用余热付产0.5MPa和1.0MPa的低压蒸汽。 2 工艺原理、流程叙述及工艺指标

电线电缆行业发展概况及发展趋势 一、行业发展概况: 我国电线电缆行业得益于经济持续、高速的发展,在资本、技术、人才等生产要素方面积累了良好的条件。通过大量的技术引进、消化吸收以及自主研发,我国电线电缆制造业初步形成了品种齐全的制造体系,并在中低端产品领域业已形成了巨大的生产能力。与之配套的电缆材料、电缆设备制造业也初步形成了较完整的配套体系。 近几年,电线电缆行业一直保持着较高的增长,在工业制造业中占据了重要的地位,通过不断的投资改造,生产效率快速提高,加速了产品的升级换代,产品结构渐趋合理。沿海及经济发达地区的电线电缆制造业优势明显,地区差别进一步扩大。行业资本结构日趋多元化,市场化进程明显加快,同时通过企业间合并、收购等重组运作,盘活了存量资产,在一定程度上改变了产业集中度低下的状况。 自上世纪80年代以来,国外著名公司看好我国电线电缆市场,纷纷到我国合资建厂,如NEXANS(耐克森)公司在上海、昆山、天津建有合资或独资公司,PIRELLI(比瑞利)和SUMITOMO(住友)也先后在中国安营扎寨,这些合资或独资公司对中国电线电缆制造水平、产量的提高起到了促进作用,使我国电线电缆的制造技术水平与国外先进水平的差距正在逐渐缩小,同时国内原有的制造企业为了摆脱困境,也进行了资产重组,使企业的经营状况得到了部分改善,但是我们应该清醒地认识到,整个国内企业仍然存在着生产集中度低、制造成本高(尤其是当前原材料涨价)、技术开发投入少、开发能力不强

等缺点,产品竞争力和盈利能力依然很弱。 随着中央非战略性资源国退民进政策的推行、WTO政策的实行及良好的宏观经济环境和技术的快速转移,国内电线电缆企业产品和规模调整的速度将会加快,这既可能为优秀的民族企业创造了绝佳的发展机会,也可能为外企的迅速扩张铺平了道路。 1、当前我国电线电缆行业发展现状: 企业数量多,规模小。总体来看,我国电线电缆行业具有数量多、规模小的特点。电线电缆行业生产集中度低,最大的企业所占的市场份额也不过在1%~2%, 市场竞争激烈,价格战是主要竞争手段,影响了产品质量。由于行业的整体集中度不高,且产品技术含量较低,价格竞争便成为竞争的主要手段。由于许多用户有偏爱低价产品的心理,小企业便有了可乘之机,恶性价格竞争的一个直接后果就是出现了大量的假冒伪劣商品,一些小企业为了降低成本开始做假,目前电线电缆市场假冒伪劣现象之严重,无疑也是低价竞争派生的恶果。价格低的产品很可能采用质次价低的原材料,从而致使电缆产品质量下降,影响工程质量,有些低报价企业也可能不能按时交货,影响工期,总之后患无穷。 产品结构正发生显著变化。行业产品结构有所变化。漆包线、电器装备用电线电缆所占比例有所下降。电力电缆、通信电缆比例有所上升。这一变化与90年代我国电力及通信事业迅速发展,促使电力电缆、架空线及通信电缆大量需求有关,预计今后这种趋势仍将继续。 2、当前我国电线电缆行业存在的主要问题

中毒原理/ O2 Q7 V4 J' ]- @6 p' Y 1、co和co2进入合成塔会在催化剂的作用下与氢发生以下反应! y4 g* X3 b( l9 C7 W5 Q9 S CO+3H2=CH4+H2O CO2+4H2=CH4+2H2O 2、生成的水蒸汽又会和催化剂--aFe发生以下反应 H2O+Fe=Feo+h2 3H2O+2Fe=Fe2O3+3H2# @2 {7 M; T F/ X* F 这样催化剂中具有活性的a-Fe被氧化成氧化亚铁和三氧化二铁。催化剂的活性降低。' h) Q! _* ]$ Q3 D2 J4 l 现象;5 _- H! [. c8 z1 ]( W. X p, J/ K 1、合成塔的温度是靠3H2+N2=NH3 这一放热反应的反应热维持的,催化剂活性下降, 反应热减少,合成塔温度就会下降。 2、合成是一个回路,补充进来的气体靠生成氨后排放出去,催化剂活性下降,氨的合成率 下降,补充进来的气体就会在回路里大量累积,合成压力上升。& ~7 l% q: }0 w) ? z 3、中毒反应也是一个放热反应,所以合成中毒时第1、2点的温度会有一个短暂的温升过程, 随着催化剂活性的下降,整个合成塔的温度会急剧下降。也就是说前面两点温度上升,后面 的温度下降。我们俗称为打交叉。当然,前面几点的温升时间不会很长,如果中毒深的话, 整个合成塔的温度都会垮下来。 外理;7 n0 c) S; n$ D% _, h 1关补充气阀,停止补充不合格气体,直到合成温度正常,且气体合格。(重新补入合格气 体时要对补充气管线进行置换) 2关死冷副线、减少循环量,防止温度进一步下降。- |0 r7 x @( g; P3 i 3打开塔后放空阀,控制好合成压力,防止超压。8 H3 A$ F+ K" ?1 x6 j 4必要时启用电炉,靠电炉提供的热量提温。4 r5 m7 y' p$ U l* u2 W/ d! Q7 W t 5如果中毒较深,则要将系统内的不合格气体全部放空,并用合格气体顺流程进行置换。不 能犹豫! 合成的中毒反应也是一个可逆反应,只要中毒不深,发现及时,处理迅速得当。合成温度是 完全可以保住的。只是中毒会缩短催化剂的使用寿命,所以要严禁不合格气体进入合成塔。 催化剂经长期使用后,内因接触毒物,活性会逐渐下降。原因:①催化剂长期处于高温之下,因受热的影响,催化剂的细小晶粒逐渐长大,表面积减小,活性下降;②催化剂层温度波动频繁、温差过大,使催化剂过热或熔融,活性下降;③气流的不断冲击,破坏了催化剂的结构,活性下降;④原料气中少量引起催化剂暂时中毒的毒物,使催化剂表面不停地反复进行氧化、还原反应,活性下降等。催化剂衰老到一定程度,就需要更换新的催化剂。 催化剂的中毒和衰老几乎是无法避免的,但是选用耐热性能较好的催化剂,改善气体质量和稳定操作,维护保养得好,能大大延长催化剂的使用寿命。 氨合成催化剂的性能对合成氨生产有着很重要的影响,不断改进催化剂的性能,开发新型催化剂将具有重要的现实意义。研究发现,向催化剂中加入稀土元素钴等,对于降低催化剂的活性温度、提高催化剂的活性,效果比较明显。例如:我国研制的A201 型催化剂,催化剂中加入钴后,可以起到双活性组分的作用,同时钴的加入可使铁催化剂的结构发生变化,还原态的铁微晶可减少(10nm ) ,比表面积增大(3~6m2/ g ) ,从而促进催化剂活性的提高。另一方面是催化剂外形的改进,可由原来的非规则形状,加工成球形小颗粒,能有效

低变催化剂的还原与使用情况总结 黄 智 (乌鲁木齐石化公司化肥厂,新疆乌鲁木齐,830019) 摘要 对低温变换催化剂的还原及使用情况进行详细分析与总结。 关键词 低温变换 催化剂 还原 收稿日期:2000-11-12。 作者简介:黄 智,工程师,学士学位,1992年毕业于新疆工学院化学工程专业,现在乌鲁木齐石化总厂化肥厂第二合成氨车 间工作,曾在5大氮肥6上发表论文1篇。 乌鲁木齐石化公司化肥厂第二套合成氨装置的低温变换首炉所选用的催化剂是由南化(集团)公司催化剂厂生产的B -206型低变催化剂,首炉装填量8914t,约5717m 3,于1997年3月初进行还原,4月正式投用,至2000年7月,共累计运转1004天。以下对该炉催化剂的还原及运行情况进行总结和分析。 1 催化剂还原情况 催化剂的还原回路加热介质采用高纯度(99199%)氮气。还原流程如图1所示。循环氮气出原料气压缩机(C -4)出口,经蒸汽加热器(E -35)加热后进入低温变换炉(R -3A/B),出低温变换炉后的循环氮气经原料压缩机旁路冷却器(E -5)冷却后进入气液分离罐(V -4),最后回到C -4入口。系统新鲜氮气以C -4入口补充,还原氢气自低温变换炉入口加入。催化剂中的水分由热氮气带出,在E -5中冷却下来,在V -4中分离并排出系统。 111 还原前的升温 1997年3月4日21:00,在将整个还原回路打通并置换合格后,催化剂床层开始用氮气升温,循环氮气以12000~17000m 3 /h 的流量通过床层,空速约270~290h -1,系统压力控制在10MPa 左右。由于最初床温只有5~10e ,而压缩机出口氮气温度80~100e ,为避免床温下升过快,先在E -35中通入冷却水,冷却床层进口气,待床温升至接近压缩机出口氮气温度时,再切换为318MPa 中压蒸汽。整个升温过程中保持升温速率在20~30e /h,其间在床层温度达80e 后恒温4h,120e 时恒温12h,180e 时恒温24h,以除去催化剂中物理水分。至3月7日3:00,经分析低变出口气中 水汽浓度已降至74mg/L,V -4底部也几乎无水排出,催化剂床层升温结束。整个升、恒温过程共计约50h,期间共排水约216t 。 图1 低变还原流程示意图 112 催化剂的还原 1997年3月7日4:00,催化剂开始加氢还原,所用还原氢气为一化合成气,其氢浓度为72%,其余为氮气。为慎重起见,先进行了配氢实验:采用间断加氢,连续取样分析的方法,将加氢阀稍开半扣约30s 后关闭,同时立即在床层进出口连续多次取样,经分析床层入口首次加入的氢浓度为0118%,在加氢阀打开约8min 后,在床层出口测到氢浓度为01002%,氢耗为01178%,氢气几乎全部消耗,说明床层还原反应明显。 配氢试验结束后,经多次调节,将床层入口加氢浓度控制在012%~013%后,开始连续加氢还 2001年 大 氮 肥 Large Scale Nitrogenous Fertilizer Industry 第24卷 第3期

坤天自动化系统有限公司变换岗位操作规程

1、变换岗位的任务和意义: 把气化工序送来的经洗涤塔洗涤冷却后合格的粗煤气送入变换工段,经部分 /CO≈2.0~2.1的变换气,耐硫变换,与未参加变换的粗煤气混合得到有效气H 2 同时回收部分变换反应热,副产低压蒸汽、预热锅炉给水及脱盐水等物料。 本岗位的主要任务:负责本工段所属动静设备的开停、置换、正常运转、日常维护保养和有关设备的试车及配合检修等,保证设备处于完好状态,确保本工序正常稳定生产。 2、变换岗位工艺流程概述: 来自气化工序的粗煤气( 230℃左右,汽气比约1.5)经1#气液分离器(V1501)分离掉气体中夹带的水分后,约56%的粗煤气进入粗煤气预热器(E1501),被变换炉(R1501)出来的经蒸汽过热器(E1502)预冷后的变换气预热至280℃,进入变换炉(R1501)进行耐硫变换,变换炉温度控制在 435℃,出变换炉的变换气(温度435℃)经蒸汽过热器(E1502)将2.5Mpa蒸汽由230℃过热至390℃,变换气温度降至400℃,再经粗煤气预热器(E1501) 预热粗煤气回收热量后,温度降至350℃,与未参加变换的粗煤气混合后进入1#低压蒸汽发生器(E1503),副产1.3MPa低压蒸汽,变换气温度降为220℃,经2#气液分离器(V1502)分离出冷凝液后,进入2#低压蒸汽发生器(E1504) 副产0.7MPa低压蒸汽,变换气温度降为190℃,经3#气液分离器(V1503)分离掉工艺冷凝液后,进入3#低压蒸汽发生器(E1505),副产0.35MPa低压蒸汽,温度进一步降低至170℃,经5#气液分离器(V1505)分离掉工艺冷凝液,进入蒸汽凝液预热器(E1510),将从713工段来的95℃透平凝液预热至140℃,变换气温度降至136.28℃;再经6#气液分离器(V1506)分离掉工艺冷凝液,进入2#脱盐水预热器(E1506)预热来自1#脱盐水预热器(E1508)的脱盐水,温度降至70℃,最后在水冷器(E1509)用循 ,环冷却水冷却至40℃左右,在4#气液分离器(V1504)顶部用冷密封水洗去NH 3 分离掉工艺冷凝液后变换气送入低温甲醇洗工段。 1#气液分离器(V1501)和2#气液分离器(V1502)分离出来的冷凝液,与3#气液分离器(V1503)分离出来的高温工艺冷凝液汇合后,温度约为 210℃,其中大部分经过工艺冷凝液泵(P1501)加压后送至气化工段洗涤塔(T1301)使用,一小部分与 5#、6#气液分离器(V1505、V1506)分离出来的冷凝液(温度约为100℃)一并进入汽提塔(T1501)上部进行汽提。 4#气液分离器(V1504)分离出来的低温冷凝液40℃在E1507换热器同汽

国内外电线电缆产业发展现状及趋势 第一篇国内外电线电缆产业发展现状及趋势 一、国内电线电缆产业发展状况及趋势 电线电缆产品按照国内行业习惯可分为五大类:裸线、电气装备用电线电缆、电力电缆、通信电缆与光缆、绕组线。现有电线电缆品种已超过2000种,规格10多万个。自从1939年昆明电缆厂制造出我国第一根电缆起,我国电线电缆行业逐步发展,在经历了改革开放以来的突飞猛进后,至今已超越美、日、欧,成为世界第一大电线电缆生产国。 (一)国内电线电缆行业概况 据国家统计局统计,到2009年初,我国电线电缆行业有规模以上企业4290家。2008年工业产值(现价)6904亿元,年用铜量396万吨(占全国铜用量的60%以上)、用铝量138万吨。从1990~2008年中国电线电缆行业工业总产值年平均增长(CAGR)23%,近三年的CAGR为33%(含铜价上涨因素)。 电线电缆行业的特征是“料重工轻”,相同实物产出量的情况下,原材料价格变动对产值、销售收入等价值量的影响非常大。判断实物产出的增长状况业内又常以导体当量(注:导体当量= 1X铜用量+ 2X铝用量)来综合计算。对“八五”以来行业导体当量产出、工业总产值、工业增加值的五年期平均增长速度对比表明,自“八五”以来,中国电线电缆行业实物产出增长在四个“五年”期间(注:“十一五”为估算值)中均保持了11%以上的高速增长,工业总产值保持了13%以上的增长、工业增加值保持了18%以上的增长。尤其是进入21世纪以来,实物产出增长达到12%,总产值和增加值增长均超过20%,中国电线电缆制造业正处于一个高速增长的时期。 (二)国内电线电缆行业经济效益情况 总体而言,在市场普遍供过于求的格局下,我国电线电缆企业之间的竞争突出表现为以价格战为主要特征的恶性竞争,行业的利润空间不断压缩。同时面对强势和垄断的用户,分散或过度竞争的线缆企业失去了讨价还价的话语权。电线电缆企业受到上游材料价格上升、下游产品价格一低再低的双重挤压,使利润率一直徘徊于很低的水平。 近年来,铜等有色金属原材料价格的急剧上涨,起初阶段企业因难以承受已签订、正在执行的合同的损失以及流动资金规模增大的压力而普遍感到经营困难。客观环境逼迫企业重视提高运营的效率和风险管理,同时随着铜价上升周期的延长,原先十分透明的产品价格体系和不断走低的产品价格开始重新进入一个比较混沌的状态。频繁波动的铜价,不仅使生产厂商不断变更报价、缩短报价有效期,用户难以适从,而且这样使原先在与用户讨价还价博弈中一直处于劣势的生产厂商在铜价频繁波动中获得了产品价格变动的“信息不对称”的优势及好处,获利空间增大,因此,近几年电线电缆行业主要经济效益指标总体呈现了回升的态势。

2015年版中国电线电缆市场调研与前景预 测分析报告 报告编号:1518075 行业市场研究属于企业战略研究范畴,作为当前应用最为广泛的咨询服务,其研究成果以报告形式呈现,通常包含以下内容:

一份专业的行业研究报告,注重指导企业或投资者了解该行业整体发展态势及经济运行状况,旨在为企业或投资者提供方向性的思路和参考。 一份有价值的行业研究报告,可以完成对行业系统、完整的调研分析工作,使决策者在阅读完行业研究报告后,能够清楚地了解该行业市场现状和发展前景趋势,确保了决策方向的正确性和科学性。 中国产业调研网基于多年来对客户需求的深入了解,全面系统地研究了该行业市场现状及发展前景,注重信息的时效性,从而更好地把握市场变化和行业发展趋势。

一、基本信息 报告名称:2015年版中国电线电缆市场调研与前景预测分析报告 报告编号:1518075 ←咨询时,请说明此编号。 优惠价:¥6120 元可开具增值税专用发票 咨询电话:4006-128-668、0、传真:0 Email 网上阅读: 温馨提示:如需英文、日文等其他语言版本,请与我们联系。 二、内容介绍 当前,国内电线电缆行业之所以取得非常快速的发展,大部份是我国智能电网与农村电网的改造工程正在不断进行当中,对于线缆产品的需求非常大;在我国电力机构的电网建设规划当中,是在2015年初步建立起一个覆盖全国的电力网络,受此影响我国特高压电网工程项目的施工进度再次加快。从现在开始,在未来三年当中,在不影响工程质量的前提下,线缆行业发展或将进一步加快。 目前全球电线电缆市场规模已超过1000亿欧元,而在全球电线电缆行业范围内,亚洲的市场规模占37%,欧洲市场接近30%,美洲市场占24%,其他市场占9%。尽管中国的电线电缆行业产值早在2012年便超过美国,跃居全球第一,但综合来看,相较于欧美地区、亚洲其他国家如韩国、日本,中国的电线电缆行业还走在粗放式发展的道路上,“大而不强”的问题还是分尖锐,在品牌号召力和新技术研发方面也有待提高。 中国电线电缆市场有7000多家生产企业,1万亿元的产值,近70万从业人员,总量为世界第一。产业集中在广东省(如东莞市以电线为主)、江苏省(如宜兴市以电力电缆为主)、河北省(如宁晋县以低压电缆为主)、安徽省(如无为县的特种电线电缆)、河南、重庆、山东等地。刘龙说,近几年随着经济发展中面临能源、电力紧张的瓶颈性问题,我国不断加大对电力方面的投资,使得电线电缆行业步入了飞跃发展期。但是由于其行业巨大的产值和利润,加上国内电缆企业90%以上的产能集中在低端产品,所以有大量的小企业进入这个行业。很多小企业甚至铤而走险,以次充好,造成这个行业产品合格率约只有13。

催化剂的失活原因 催化剂的失活原因一般分为中毒、烧结和热失活、结焦和堵塞三大类。 1、中毒引起的失活 (1)暂时中毒(可逆中毒) 毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。 (2)永久中毒(不可逆中毒) 毒物与催化剂活性组份相互作用,形成很强的的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。 (3)选择性中毒 催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。 2、结焦和堵塞引起的失活 催化剂表面上的含碳沉积物称为结焦。以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦[7]。由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。 在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s内),也有人发现大约有50%形成的碳在前20s内沉积。结焦失活又是可逆的,通过控

制反应前期的结焦,可以极大改善催化剂的活性,这也正是结焦失活研究日益活跃的重要因素。 3、烧结和热失活(固态转变) 催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。高温除了引起催化剂的烧结外,还会引起其它变化,主要包括: 化学组成和相组成的变化,半熔,晶粒长大,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而流失等。事实上,在高温下所有的催化剂都将逐渐发生不可逆的结构变化,只是这种变化的快慢程度随着催化剂不同而异。 烧结和热失活与多种因素有关,如与催化剂的预处理、还原和再生过程以及所加的促进剂和载体等有关。 当然催化剂失活的原因是错综复杂的,每一种催化剂失活并不仅仅按上述分类的某一种进行,而往往是由两种或两种以上的原因引起的。

耐硫变换催化剂及其使用技术 1.钴-钼系耐硫变换催化剂及其使用工艺 1.1加压气化工艺及其耐硫变换催化剂 众所周知,在合成氨厂中,合成氨原料气中一氧化碳的变换通常是在铁-铬变换催化剂的存在下进行:CO+H2O<----------->C02+H2+Q 以铁为主的催化剂,由于其中(300~450℃)活性高,价格低廉,几十年来一直被广泛用于一氧化碳和水蒸气的变换反应。这种催化剂的缺点是水蒸气消耗高,在高硫气氛中,其变换活性低。因此,几十年来合成氨的净化流程历来是先脱硫后变换再脱碳。高温的粗煤气经经降温脱硫,在升温补入水蒸气变换,这样就带来流程长,能耗高的缺点。 五十年代,重油部分氧化工艺用于制合成氨原料气,之后,又开发了水煤浆德士古气化制合成氨原料气。针对直接回收热能的冷凝流程,为了充分利用气化反应热及气体中的水蒸气,国外首先开发了一种钴-钼系耐硫变换催化剂串联于气化之后,实现了先变换然后再脱硫脱碳的工艺,从而缩短了流程,降低了能耗。 由于重油(或渣油)部分氧化工艺以及水煤浆德士古气化工艺都是在较高的压力(一般在3.5~8.OMpa)下进行,而且气体中的一氧化碳浓度较高(46~48%),水蒸气浓度高(汽/气比高达1.5),反应热较高,(第一段出口温度可达450~460℃),因此要求用于该流程的耐硫变换催化剂能耐热、耐水汽和耐高压,催化剂有较高的强度和稳定的结构,使之具有足够的使用寿命。这种催化剂一般在载体中添加了镁及其它一些添加剂,或采用一些特殊的制法以稳定载体和催化剂的结构。我们把这种催化剂归为耐高压的中温型钴-钼耐硫变换催化剂。近十多年来,我国已引进了一批油气化和水煤浆加压气化的大、中型化肥(化工厂),形成了应用这类型钴-钼耐硫变换和节能工艺的一个系列。 1.2中串低流程及其变换催化剂 国内煤固定床气化制合成氨原料气的工艺,几十年来一直采用铁-铬型催化剂用于一氧化碳的变换反应,净化工艺一直采用先变换后脱硫脱碳的工艺。催化剂寿命短,水蒸气耗量高、能耗高。自上世纪八十年代以来,我国的合成氨工艺在节能降耗方面取得了重大突破,一些性能优良的节能型催化剂的开发和应用,为各种低能耗节能制氨工艺的开发奠定了技术基础。其中钴-钼型一氧化碳耐硫变换催化剂的开发和应用就是重要的技术进步之一。 这种含有碱金属的钴-钼型耐硫变换催化剂具有很高的低温活性,强度好,寿命长。它首先用于原铁铬型中变催化剂工艺中的第三段,即第三段的铁-铬催化剂改为钴-钼系列耐硫低温变换催化剂,或在原有三段铁-铬型变换的基础上加装一个小型的装有钴-钼型耐硫低变催化剂的低变炉。这就是国内最早开发的中串低的工艺。 中串低工艺的应用,降低了变换气中的汽/气比和第三段催化剂的温度,从而产生明显的经济效益,可归纳为以下三点: (1)节约水蒸气 全部使用铁-铬催化剂时,吨氨水蒸气消耗为800~1000kg。应用中串低工艺后,吨氨水蒸气消耗为400~500kg,减少了约50%。 (2)增产合成氨 应用中串低工艺后,出口变换气中的一氧化碳浓度与原来全铁-铬催化剂流程相比,从约3%下降到1%以下,从而达到增产氢气和合成氨。据估算,一个相当于1.5万吨/年的合成氨厂,每日可增产2.6吨氨。 (3)减少铜洗负荷 1.3中串低、中低低及全低变流程比较

本申请公开了一种SCR硫中毒的判断方法及判断系统,其中,该方法在SCR的转化效率以及尿素浓度满足预设使能条件时,进行氨存储能力检测,在检测过程中,停喷尿素,并开始计算累计消耗的氨存储量,当累计消耗的氨存储量不大于消耗量限值,且SCR的第一实际转换效率低于第一预设效率值时,认为无氨泄漏,可能是由于硫中毒或者是氨存储量不足导致的效率低下,则对SCR进行低温效率监控,在监控过程中,当第二实际转换效率与当前SCR模型的理论转换效率的差值大于差值阈值时,判定SCR处于硫中毒状态。该方法可以排除由于氨泄漏、老化、氨存储控制精度等条件对SCR硫中毒判断的影响,可以高精度的判断出SCR 是否处于硫中毒状态。 权利要求书 1.一种SCR硫中毒的判断方法,其特征在于,用于判断车辆的后处理系统中的SCR是否硫中 毒,所述后处理系统包括SCR和尿素喷射装置,所述SCR硫中毒的判断方法包括:

判断所述SCR和尿素喷射装置是否满足预设使能条件,如果是,则控制所述尿素喷射装置停喷尿素,监测SCR在停喷尿素后的第一实际转换效率并计算在停喷尿素后第一预设时间内累计消耗的氨存储量; 判断所述SCR的第一实际转换效率是否低于第一预设效率值,且所述累计消耗的氨存储量是否小于或等于消耗量限值,如果是,则对所述SCR进行低温效率监控;如果否,则复位氨存储模型计算的氨存储值,并返回判断SCR和尿素喷射装置是否满足预设使能条件的步骤; 所述判断所述SCR和尿素喷射装置是否满足预设使能条件包括: 监测SCR在第一预设温度范围内的转化效率以及所述尿素喷射装置的尿素浓度,在当所述SCR在第一预设温度范围内的转化效率低于第二预设效率值,且所述尿素浓度处于预设浓度范围内时,判定所述SCR和尿素喷射装置满足预设使能条件; 所述对所述SCR进行低温效率监控包括: 控制所述尿素喷射装置以固定氨氮比进行尿素喷射,并监测所述SCR在第二预设温度范围内的第二实际转换效率,在当所述SCR在第二实际转换效率稳定且氨存储设定值与氨存储模型计算的氨存储值均稳定后,判断所述第二实际转换效率与当前SCR模型的理论转换效 率的差值是否大于差值阈值,如果是,则判定所述SCR处于硫中毒状态。 2.根据权利要求1所述的SCR硫中毒的判断方法,其特征在于,所述计算在停喷尿素后第一预设时间内累计消耗的氨存储量包括: 在第一预设时间内,对SCR上游的氮氧化物质量流量进行积分运算,以获得第一积分值; 在第一预设时间内,对SCR下游的氮氧化物质量流量进行积分运算,以获得第二积分值; 将第一积分值与第二积分值相减后的值与氮氧化物和氨反应的质量比进行乘积运算,以获得在停喷尿素后的第一预设时间内累计消耗的氨存储量。