汽油机活塞环岸可靠性研究

热-机耦合交变疲劳的汽油机活塞环岸断裂特性

刘世英,张萍

(山东理工大学交通与车辆工程学院山东淄博250049)摘要:对环岸可靠性问题进行深入的理论研究、计算研究,降低环岸的机械疲劳失效,寻求优化设计方案,提出提高活塞环岸结构可靠性的措施,不仅具有重要的理论意义,而且具有显著的实际应用价值。本文利用应力疲劳分析理论和材料的S-N曲线,结合有限元分析,对硅铝合金活塞环岸的结构可靠性问题展开了研究。

Abstract:It is very important to perform theoretical research, computational research on the ring land’s durability performance. With the research, we can optimize the design and propose measures to improve the ring land’s mechanical safety. This work employs the theory of stress fatigue and the material S-N curve, combines the Finite element analysis and has launched research to the fatigue reliability and safety problem of silicon aluminum alloy ring land.

Keywords: gasoline, piston ring land,finite element analysis,mechanical fatigue durability

关键词:汽油机,活塞环岸,有限元,机械疲劳可靠性

中图分类号:文献标识码: A

0 引言

汽油机活塞环岸区域常见故障模式包括槽底积

炭、环槽“点焊”、环槽磨损及环岸断裂等。环岸断

裂是其中危害性较大的故障模式,包括第二环岸断

裂或第二、三环岸断裂。一般来讲,环岸断裂破坏

主要是由于环槽底部的应力集中所导致,因此设计

时需要重点关注环岸及槽底过渡圆弧部位的几何结

构。如何在有限的活塞高度内更合理的设计环岸结

构,在材料所许可的强度范围内提高其承载能力,

减少环岸断裂及磨损现象的发生,是活塞新产品设

计中的关键问题之一。

本文针对汽油机活塞环岸的结构可靠性,采用

控制变量法,分别通过改变岸高和槽底过渡圆角大

小,建立了相应的有限元分析模型。对不同的环岸

设计结构进行了机械负荷的有限元及机械疲劳可靠

性的对比分析,并对机械负荷中结构最可靠的设计

进行了热负荷分析。

1基于机械负荷的活塞环岸可靠性研

究

1.1 活塞的材料及参数

本文所研究的活塞材料为铸造硅铝合金

ZL109。活塞的各项材料特性[1]如表1所示。

表1活塞的各项材料特性

项目材料

密度

Kg/m3

泊

松

比

弹性

模量

MPa

抗拉

强度

MPa

导热

系数

W/(m2 K)

线

膨胀

系数

活

塞2780 0.33 72000 220 162 2.1E-5

1.2 基于活塞环岸应力场分析的对比方案设置

根据活塞工作状况分析,可知活塞第二环岸承

受着很高的气体压力,本文在模拟活塞机械应力场

时,为了充分研究环岸部位的结构对环岸可靠性的

影响,现针对第二环岸高度及第一环槽圆角设置对

照组,即表2所示。模型No.1与No.2在保证活塞

环槽圆角及其它尺寸相同的情况下,设计第二环岸

的高度不同,对比分析环岸高度对环岸工作可靠性

的影响。模型No.2与No.3是保证在环岸高度及其

它尺寸相同的情况下,通过改变第一环槽部位的圆

角,对比分析环槽圆角大小对环岸可靠性的影响。

通过综合对比分析得到不同结构对环岸寿命的影

响,以便更好的优化活塞环岸的设计,提高发动机

工作的可靠性。

表2活塞有限元计算模型

序

号

第二环岸

高度(mm)

第一环槽

圆角R(mm)

No.1 3.2 0.3

No.2 4.2 0.3

No.3 4.2 0.5

1.3 活塞有限元实体模型

利用Pro/E软件画出活塞的实体模型,不考虑

活塞销的偏心,采用.X-T文件格式导出模型数据,

利用ANSYS提供的.X-T文件接口,从而获得有限

元分析的实体模型,以进行各种有限元分析。为了

节省计算空间及提高计算速率和精度,利用对称性,本文进行有限元分析时,取活塞1/4实体模型,忽略非重点部位的圆角、倒角、油孔等因素。

结构内的应力集中区域或应力梯度高的区域(例如环槽过渡圆弧处)应布置较密的网格,在应力变化平缓的区域可布置较

稀疏的网格。这样可以同时满

足精度和效率两方面的要求。

本文在活塞静力场有限元分

析中,由于主要研究第二环岸

部位不同岸高及环槽圆角对

环岸疲劳可靠性的影响,根据

活塞的工作状况以及试验分析得知,第二环岸部位承受着较大的燃气爆发压力,第一环槽槽底与第二环岸上平面的交线处容易产生应力集中,因此,本文在网格的划分上,采用的单元类型为Solid95,该单元有20个节点。

1.4 No.1/No.2/No.3方案机械应力计算对比分析

在稳定转速条件下,由活塞的实际工作过程分析可知,燃气爆发压力达到最大时,活塞受力与变形也是最大的时刻,活塞强度研究的意义也更加重要。活塞承受的载荷包括活塞顶面与火力岸表面处的燃气压力、活塞组件的往复惯性力、侧推力、活塞销的支反力、摩擦力等,鉴于往复惯性力、摩擦力、侧推力等对应力的影响较小,可简化忽略不计。由于活塞所受的载荷是变化的,对活塞的可靠性研究应依据最危险状态分析原则,即要求对活塞在最大受压工况下的应力进行计算。本文主要研究环岸的可靠性问题,为了更好的保证环岸工作的安全可靠性性,在加载时采取在第二环岸部位加均布的面载荷,加载最大爆发压力P max=7MPa。在模型的对称面上分别施加相应的位移约束,由于模型不含活塞销,为了充分模拟活塞销的作用,在活塞销座处施加全位移约束。

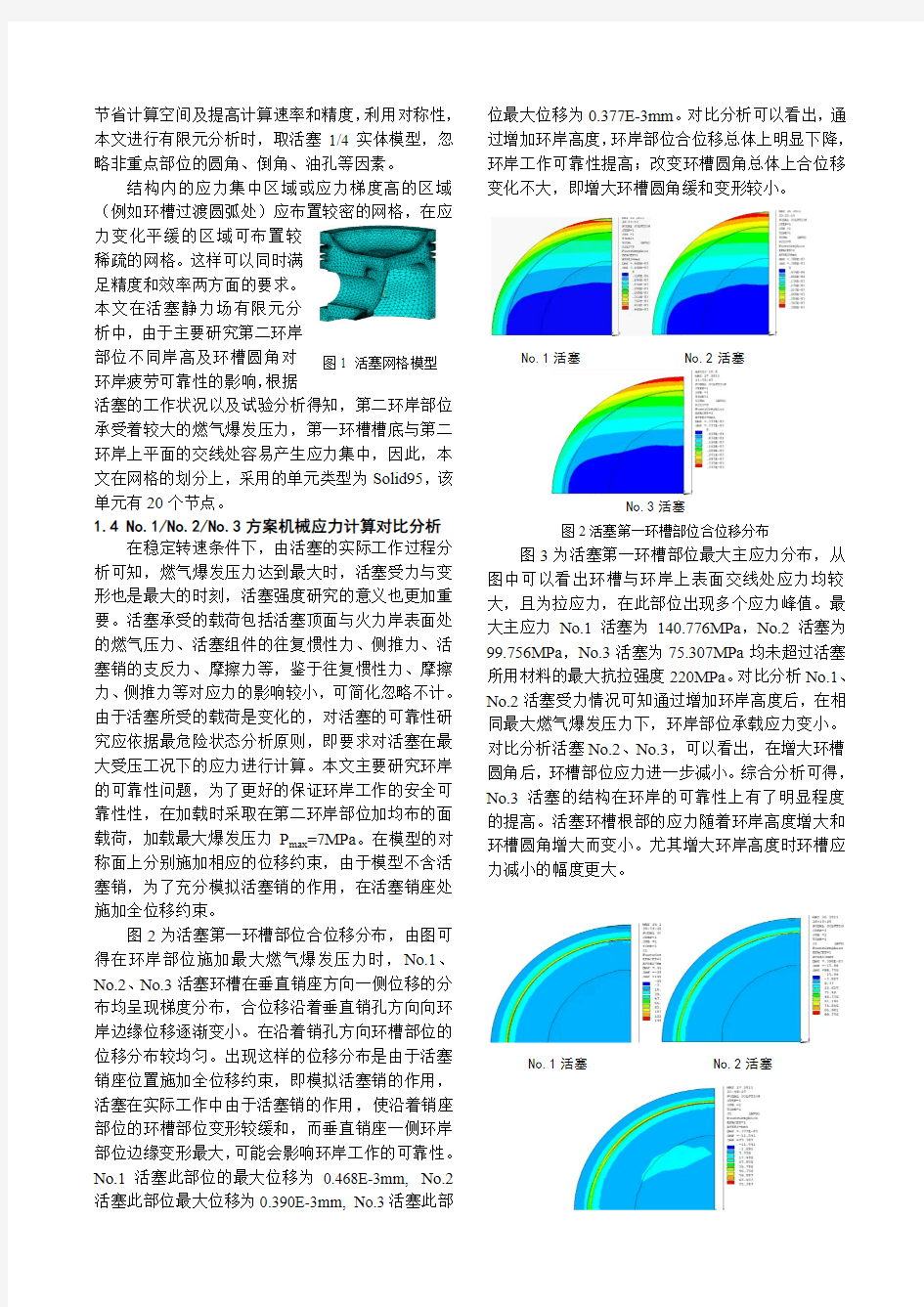

图2为活塞第一环槽部位合位移分布,由图可得在环岸部位施加最大燃气爆发压力时,No.1、No.2、No.3活塞环槽在垂直销座方向一侧位移的分布均呈现梯度分布,合位移沿着垂直销孔方向向环岸边缘位移逐渐变小。在沿着销孔方向环槽部位的位移分布较均匀。出现这样的位移分布是由于活塞销座位置施加全位移约束,即模拟活塞销的作用,活塞在实际工作中由于活塞销的作用,使沿着销座部位的环槽部位变形较缓和,而垂直销座一侧环岸部位边缘变形最大,可能会影响环岸工作的可靠性。No.1活塞此部位的最大位移为0.468E-3mm, No.2活塞此部位最大位移为0.390E-3mm, No.3活塞此部位最大位移为0.377E-3mm。对比分析可以看出,通过增加环岸高度,环岸部位合位移总体上明显下降,环岸工作可靠性提高;改变环槽圆角总体上合位移变化不大,即增大环槽圆角缓和变形较小。

No.1活塞 No.2活塞

No.3活塞

图2活塞第一环槽部位合位移分布

图3为活塞第一环槽部位最大主应力分布,从图中可以看出环槽与环岸上表面交线处应力均较大,且为拉应力,在此部位出现多个应力峰值。最大主应力No.1活塞为140.776MPa,No.2活塞为99.756MPa,No.3活塞为75.307MPa均未超过活塞所用材料的最大抗拉强度220MPa。对比分析No.1、No.2活塞受力情况可知通过增加环岸高度后,在相同最大燃气爆发压力下,环岸部位承载应力变小。对比分析活塞No.2、No.3,可以看出,在增大环槽圆角后,环槽部位应力进一步减小。综合分析可得,No.3活塞的结构在环岸的可靠性上有了明显程度的提高。活塞环槽根部的应力随着环岸高度增大和环槽圆角增大而变小。尤其增大环岸高度时环槽应力减小的幅度更大。

No.1活塞 No.2活塞

图1 活塞网格模型

No.3活塞

图3 活塞第一环槽部位最大主应力分布

1.5基于S-N 曲线的No.1/No.2/No.3方案活塞环岸寿命估算

由以上活塞机械负荷的有限元分析可得,活塞第二环岸上侧面所受到的应力中,拉应力对环岸的可靠性起着非常重要的作用,现针对No.1/No.2/No.3活塞环槽部位进行机械负荷作用下的疲劳寿命估算,以便进一步分析环岸结构对其可靠性的影响。所取节点部位为第一环槽底与第二环岸上表面交线上的点,即图4中P 指向的部位。

图4活塞寿命计算所取节点示意图

在对活塞进行机械负荷疲劳寿命估算时采用S-N 曲线的近似估计方法[2][3],计算步骤如下:

(1)确定工作循环应力幅和平均应力。 应力幅 ()2/m i n m a x σσσ-=a (1) 平均应力 ()2/m i n m a x σσσ+=m (2)

(2)估计对称循环下的基本S-N 曲线。

活塞环岸受拉压循环应力作用,此时可估计材料的疲劳极限σf 为

MPa b f 7735.0==σσ (3) 基本S-N 曲线用幂函数式表达,表达式如公式 C N S m = (4) 其中m 与C 是与材料、应力比,加载方式等有关的参数,本活塞采用共晶硅铝合金ZL109,此处m 取值7.314,C 取值的表达式如公式4.5 ()3109.0?=m

b C σ (5) (3)循环应力水平等寿命转换。 为了利用基本S-N 曲线估计疲劳寿命,需要将

实际工作循环应力水平等寿命地转换为对称循环

(应力比R=-1,平均应力σm =0)下的应力水平

()1-=R a σ。由Goodman 方程得出:

()()

()11=+-=b m R a a σσσσ (6)

(4)估计构件寿命。

对称循环条件下的寿命,可由基本S-N 曲线得

到,即公式

()m

R a C N 1-==σ (7)

由于工作循环应力水平与转换后的对称循环是

等寿命的,故可由此估计构件的寿命即为N 。

表3 No.1活塞第一环槽P 部位节点应力及寿命

节 点 最大 主应力 MPa 最小 主应力

MPa Von Mises MPa 应力 幅值 MPa 平均 应力 MPa 寿命 循环 n/次 1 88.9 -3.3 80.9 46.1 42.8 9.1E+6 2 90.0 -5.4 83.7 47.7 42.3 7.2E+6 3 102.6 2.2 88.5 50.2 52.4 3.2E+6 4 100.0 -5.6 92.2 52.8 47.2 2.9E+6 5 95.3

-1.6

84.9 48.5 46.7 5.3E+6 表4 No.2活塞第一环槽P 部位节点应力及寿命 节 点 最大 主应力 MPa 最小 主应力 MPa Von Mises MPa

应力 幅值 MPa

平均 应力 MPa 寿命 循环 n/次 1 59.4 -2.2 54.1 30.8 28.6 3.0E+8 2 59.0 -4.8 55.8 31.9 27.1 2.5E+8 3 66.1 -4.4 61.6 35.3 30.9 1.0E+8 4 64.0 -6.2 61.1 35.1 28.9 1.1E+8 5

61.8

-2.4

55.9 32.1

29.7 2.1E+8 表5 No.3活塞第一环槽P 部位节点应力及寿命

节 点 最大

主应力 MPa 最小 主应力MPa Von Mises

MPa

应力

幅值 MPa 平均 应力 MPa 寿命 循环 n/次 1 45.2 -3.6 42.7

24.4 20.8 2.3E+9 2 46.4 -4.5 44.5 25.5 21.0 1.5E+9 3 48.1 -4.6 45.9 26.4 21.8 1.2E+9 4 52.1 -2.8 47.8 27.5 24.7 8.0E+8 5 48.6 -2.1 44.1

25.4

23.3

1.4E+9

从表中可以看到No.1活塞环槽部位的最大主应力已经达到102.6MPa,已经远远超过了活塞材料

许可的疲劳极限77MPa ,环岸部位很容易发生疲劳断裂,环岸工作可靠性较低。No.2活塞环槽部位的最大主应力为66.1MPa,未超过活塞材料的许可疲劳极限。No.3活塞环槽部位的最大主应力为52.1MPa,其远未超过许可疲劳极限,其安全系数较高。由表3和表4对比分析可以得到在提高环岸高

度后,No.2活塞的最大主应力、应力幅值、Von Mises

应力、平均应力均有不同程度的降低,环岸承载循

环次数有了明显的提高。这表明提高环岸高度,可以缓和活塞环岸承受的综合应力,有效地降低活塞环槽底部承载的应力。对比分析活塞No.2、No.3 可得,在保持环岸高度不变,且承受相同燃气最大爆

发压力时,适当增大环槽圆角,可以更好的降低环

槽部位的应力,进一步提高环岸工作的可靠性。这

表明增大圆角在一定程度上可以进一步减轻环槽部

位的应力集中现象,缓和环岸承受的应力峰值,从

而使环岸疲劳寿命有所增加。但在实际发动机工作中,环岸高度和环槽圆角都会在一定程度上影响活

塞环与活塞的间隙,并不是高度越大,圆角越大越

好。根据发动机工作状况,应该寻求最佳结构设计。 2温度对环岸可靠性影响的研究

根据活塞机械负荷的有限元分析以及环岸机械疲劳寿命的计算,得出No.3活塞环岸的结构可靠性最高,为了进一步研究温度对环岸结构可靠性的影响,现对No.3活塞进行温度场和热应力的有限元分析。

2.1活塞温度场的有限元分析

本文对活塞进行稳态热分析,采用第三类边界条件。根据相关文献[4]介绍,燃气与活塞顶面间的换热系数的平均值多在220~465W/(㎡·K)。实际上,换热系数沿活塞半径方向有所变化,变化情况因活塞半径和结构而异。活塞顶上的介质温度可取工作循环的平均燃气温度,内腔介质温度取曲轴箱内气体平均温度,外圆表面的温度则取冷却水温或冷却空气的平均温度。表6所示为本文中活塞对流边界条件。

表6活塞热分析主要部分边界条件 边界区域 温度(℃) 换热系数 W/(m 2.K) 燃烧室底部 650 335 燃烧室边缘 650 230 活塞顶部边缘 650 220 火力岸 180 2900 第二环岸 180 2200 第三环岸 180 2300 第一环槽上底表面 180 2900 第一环槽下表面 180 2600 第二环槽上低表面 170 2400 第二环槽下表面 170 2300 第三环槽上低表面 160 3100 第三环槽下表面

160 3000 活塞裙部 140 3800 活塞销孔 140 4100 活塞内腔上部 130 2300 活塞内腔中部 120 2200 活塞内腔下部

110

2100

图5 No.3活塞1/4实体模型温度场分布

图6 第一环槽部位温度场分布

图5和图6为No.3活塞的温度场分布图。从图中可以看出,在第一环槽根部位置温度较高,大约为220℃左右。沿着半径方向,环槽上表面温度分布在逐渐减小,环岸部位最低温度为172℃左右,温度相差50℃左右,由于温度梯度的影响在环槽部位会产生较大的热应力。实践表明,如果第一道环槽温度持续在200℃以上,此时温度每升高10℃,润滑剂的炭化强度将增大一倍。当温度超过240℃或250℃时,即使在短期内运行,也可能产生严重炭化甚至胶结和卡死现象,以至活塞环失去密封作用,导致磨损的增加。因此,改善第一环槽的受热状况对环岸工作的可靠性很重要。 2.2活塞热应力的有限元分析

本文研究的活塞是一个材料均匀的物体,活塞的热应力主要来自于其内部温差的存在。从图7可以看出温度梯度使环岸及环槽部位产生了较大的热应力,环槽部位的热

应力分布总体梯

度不大。

2.3活塞机械应力与热应力对比分析

No.3活塞环槽底部温度约为493K 左右,在工作温度的要求范围内。但根据热应力计算结果可以知道,活塞第一环槽底部由温度梯度较大造成了较大的热应力,这是由汽油机活塞的结构特征所决定的。现在在P 部位(第一环槽底与第二环岸上表面交线)取出相应节点的第一主应力,与机械应力对比情况如表7。从表中可以看出,热应力值远大于机械应力值,为了更好的提高环岸的可靠性,必须改善第一环槽部位的温度,避免较大的温度梯度。

表7 No.3活塞P 部位节点热应力与机械应力(MPa ) 节点 1 2 3 4 5 热应力 62.5 74.9 73.3 69.4 65.7 机械应力

48.6

52.1

48.1

46.4

45.2

图8

所示为活塞锻造材料与重力铸造材料在不同温度下的疲劳极限对比。由图可知,材料的疲劳强度极限随着温度的上升而急剧降低。材料疲劳极限随温度升高而下降的趋势也说明了合理降低槽底工作温度对提高部件可靠性的重要性[5]。随着活塞承载温度的提高,尤其温度超过473K 以上时,材料的疲劳强度下降的尤为剧烈。可以说,在保证发动机性能的许可范围内降低活塞工作温度是提高可

图7 第一环槽第一主应力分布云图

靠性的重要措施。适当降低并均衡活塞温度以降低热应力,活塞承受的综合应力可显著降低。对比锻造铝合金及铸造铝合金材料,在温度高于623K后,

两种

材料的高温强度基本相同;在低于623K时,铸造铝合金材料的疲劳强度低于相同温度下的锻造铝合金疲劳强度。

3 结论

(1)环岸高度对于环岸工作的可靠性影响较大,随着环岸高度的增加,环岸可靠性提高。通过对比分析改变第二环岸高度组活塞机械负荷的有限元分析结果和机械疲劳寿命,得出提高环岸高度后,环槽部位的最大主应力、等效应力、平均应力、应力幅明显减小,机械疲劳寿命显著提高,环岸可靠性提高。对于环岸疲劳可能引起的断裂问题,通常可以采用增加环岸高度的办法来解决,这也是工程实践中最容易实施的措施。

(2)增大环槽圆角可以缓和环岸部位所承载的机械负荷,在一定程度上增大环岸的承载能力,提高环岸工作的可靠性。但环槽圆角更有助于防止环槽积炭,减轻环槽部位的应力集中,过大的圆角会增大环与槽底的间隙,从而不利于密封,易引起窜气现象,降低活塞工作的动力性和经济性;过小的圆角可能会产生较大的应力集中,引起环与环槽粘结,使可靠性降低。

(3)环岸承受着较高的机械负荷,尽管环岸及环槽部位的最大应力小于材料的强度极限,但环槽部位的应力部分已接近或超过材料的疲劳极限,故可能发生断裂疲劳失效。断裂失效也是环岸主要的失效形式。合理设计环岸高度和环槽圆角可以显著提高环岸的机械疲劳寿命。

(4)在活塞的有限元分析中,热分析是整个分析的基础环节,传热边界条件的确定是决定热分析准确度最主要的因素。

(5)活塞槽底热应力值明显大于机械应力值,改善环槽底部温度分布,能很好的提高环岸工作的可靠性。

(6)在保证边界条件和初始条件的前提下,热应力和机械应力有限元分析为活塞优化设计提供了有力依据。

(7)材料的疲劳极限强度随着温度升高而下降,在保证发动机性能的许可范围内降低活塞工作温度是提高可靠性的重要措施。

参考文献

[1] 王启义. 中国机械设计大典第2卷. 机械设计基础. 江西科学技术出版社,2002

[2] 周传月,郑红霞,罗慧强,等. MSC. Fatigue 疲劳分析应用与实例. 北京:科学出版社,2005 [3] 王国军,胡仁喜,陈欣,等. nSoft疲劳分析理论与应用实例指导教程. 北京:机械工业出版社,2007

[4] 李兵,胡欲立,姚敞峰. 活塞在温度和机械载荷作用下的应力和变形的有限元分析. 机械科学与技术,2002,(3):222~227

[5] 刘世英. 内燃机活塞机械疲劳损伤与可靠性研究:[博士学位论文]. 山东:山东大学,2007

图8 1x107次循环下疲劳强度对比

姓名:李洋 学号:0743024017 学院:制造学院 指导老师:赵世平黄玉波陆小龙 2018年1月

活塞环梯形角度测量仪的设计 一·概述 活塞环(Piston Ring> 是用于崁入活塞槽沟的环,分为两种:压缩环和机油环。压缩环可用来密封燃烧室内的压缩空气;机油环则用来刮除汽缸上多余的机油。活塞环是一种具有较大向外扩张变形的金属弹性环,它被装配到剖面与其相应的环形槽内。往复和旋转运动的活塞环,依靠气体或液体的压力差,在环外圆面和气缸以及环和环槽的一个侧面之间形成密封。 活塞环作用包括密封、调节机油<控油)、导热<传热)、导向<支承)四个作用。 密封:指密封燃气,不让燃烧室的气体漏到曲轴箱,把气体的泄漏量控制在最低限度,提高热效率。漏气不仅会使发动机的动力下降,而且会使机油变质,这是气环的主要任务; 调节机油<控油):把气缸壁上多余的润滑油刮下,同时又使缸壁上布有薄薄的油膜,保证气缸和活塞及环的正常润滑,这是油环的主要任务。在现代高速发动机上,特别重视活塞环控制油膜的作用; 导热:通过活塞环将活塞的热量传导给缸套,即起冷却作用。据可靠资料认为,活塞顶所受的的热量中有70~80%是通过活塞环传给缸壁而散掉的; 支承:活塞环将活塞保持在气缸中,防止活塞与气缸壁直接接触,保证活塞平顺运动,降低摩擦阻力,而且防止活塞敲缸。一般汽油发动机的活塞采用两道气环,一道油环,而柴油发动机则采用三道气环,一道油环。 作为发动机的关键零件,活塞环的形状对内燃机的性能有着重要的影响, 活塞环的梯形角是梯形活塞环的一个重要参数, 其角度大小直接影响到活塞环的质量及使用性能。角度过大, 易发生拉缸现象, 角度过小, 则密封性能差, 发动机功率下降且容易发生烧机油现象。要提高活塞环的质量和性能,就必须首先提高其检测技术,为解决梯形活塞环角度测量问题,我们改进设计一种检测系统——活塞环梯形角度测量仪。 二·设计目的及技术指标 1.设计目的 本次设计课题为活塞环梯形角度测量仪的设计,其目的如下: a、巩固所学传感器、检测技术、精密机械设计、机械制图、公差分 析等相关知识;

可靠性分析 一可靠性概念 产品在规定条件下和规定的时间内完成规定功能的能力叫产品的“可靠性”。通俗地说,产品故障出的少,就是可靠性高。可靠性的概率度量叫可靠度,用R(t)表示。设N 个产品从时刻“0”开始工作,到时刻t 失效的总个数为n(t),当N 足够大时 R(t)≈[N-n(t)]/N=N(t)/N 这里边重点是产品、规定条件、规定时间、规定功能。 产品:硬件(汽车、电视机等)、流程性材料(水泥、燃油、煤气等)、 软件(程序、记录等)、服务(理发、导游等)。 规定条件:主要指自然、人文等环境。 规定时间:指时间段或某一时刻。 规定功能:产品所应达到的能力和效果。 我们这里讲到的产品可靠性通俗说就是我们研制生产的设备或系统在用户所处的环境中使用时实现其应有的技战术性能的能力。 产品的可靠性变化一般都有一定的规律, 其特征曲线如图1所示, 由于其形状象浴盆,通常称之为“浴盆曲线”。在实验和设计初期,由于产品设计制造中的错误、软件不完善以及元器件筛选不够等原因而造成早期失效率高; 通过修正设计、改进工艺、老化元器件、以及整机试验等,使产品进入稳定的偶然失效期;使用一段时间后,由于器件耗损、整机老化以及维护等原因, 产品进入了耗损失效期。这就是可靠性特征曲线逞“浴盆曲线”型的原因。 在国际上,可靠性起源于第二次世界大战,1944 年纳粹德国用V-2 火箭袭击伦敦,有80 枚火箭在起飞台上爆炸,还有一些掉进英吉利海峡。由此德国提出并运用了串联模型得出火箭系统可靠度,成为第一个运用系统可靠性理论的飞行器。当时美国海军统计,运往远东的航空无线电设备有60%不能工作。电子设备在规定使用期内仅有30%的时间能有效工作。在此期间,因可靠性问题损失的飞机2.1 万架,是被击落飞机的 1.5 倍。由此引起人们对可靠性问题的认识,通过大量现场调查和故障分析,采取对策,诞生了可靠性这门学科。上述例子充分证明了装备可靠性的重要。因此现代武器装备既要重视性能,又不能轻视可靠性。要获得装备的高可靠性,目前通用的做法是采用工程化的方法进行设计和管理。下面我们介绍一下可靠性工程方法的一些基本内容。也是目前我们工作中常用到的内容。 二常用的可靠性工程技术指标

科学技术 1 引言 研究可靠性工程主要是对产品使用过程中发生的故障进行研究,其目的是为了减少、消灭以及预防故障的发生,提高产品质量和工程技术。可靠性工程属于工程学科的范围,具有独立性。上个世纪50年代末,美国的国防部电子设备可靠性顾问团对外发表报告,第一次提到了可靠性工程,其从产生、发展到逐步成熟经历了48年的时间。1965年,国际电工委员会(IEC)可靠性专业委员会宣告成立,可靠性工程从此真正成为国际性科技。在1960年左右,电子工业部分对可靠性技术进一步拓展,1980年左右,我国正式颁布了关于可靠性工程技术的基本标准和具体管理方法;可靠性工程技术得到全面推广,尤其是在现代化的武器装配大型系统的研发过程中使用最多,国内的工程可靠性技术步入正轨,而且发展迅速。 2 武器装备的可靠性工程概述 装备可靠性工程技术主要是围绕产品可靠性而进行的技术以及管理活动。研究可靠性工程就是对产品故障进行研究,了解其发生发展规律,通过分析、进行试验作出合理设计,有效控制和减少故障的出现,提高整个产品的可靠性。 2.1 武器装备可靠性系统工程 武器装备可靠性工程属于工程技术范畴,它是指在产品使用周期内对产品故障进行研究的工程技术。它以系统科学理论为指导,使用系统工程方法,对系统与外界的关系以及系统自身的整体性进行研究,对故障产生的原因和规律进行分析,对故障作出判决,并加以修复,合理预测,提前预防,同时把这些原理和方法用于相关的工程技术和管理活动中。可靠性系统工程内容丰富,主要研究内容包括有维修性、可靠性、测试性、故障相关的安全性以及保障性。 2.2 武器装备系统的可靠性参数 武器装备系统可靠性维修参数可归为四大类:与战备完好性、任务成功性、维修人力费用及保障资源费用有关的参数。 战备完好性主要是指作战命令下发后,军事单位应该具有制定作战计划并付诸实施的能力,与之有关的参数有MTBF(平均故障间隔时间)、MTBM(平均维修间隔时间)、MFHBF(平均故障间隔飞行时间)等;任务成功性主要是指任务开始时会指定可用性,系统根据具体任务规定进行工作的能力以及按规定完成工作的概率,与之有关的参数有MCSP(完成任务的成功概率)、MTBCF(致命性故障间的任务时间)等;可靠性、维修性是确定维修人力费用要求的重要因素,与之有关的参数有MTBF、MTBM和MFHBF等,与保障资源费用有关的参数有MTBR(平均拆卸间隔时间)等。 2.3 武器装备系统的可靠性参数选择以及指标的确定 1.参数选择的依据 参数选择要符合以下几种情况: (1)装备类型,常见的有坦克、舰船、飞机以及相应的设备、系统及其分系统。坦克可选择平均故障间隔里程(MMBF)、飞机可选择平均故障间隔飞行小时(MFHBF)等。 (2)装备的具体使用要求(包括和平期间和战争期间、重复或者一次性使用等方式),如果是一次性使用,比如导弹可以只选择成功率。 (3)装备可靠性的检验方法,主要有厂内进行试验检验(一般适用于合同参数),在外场实际使用进行检验等。 2.指标确定的依据和程序 在装备的不同寿命周期内,其可靠性参数以及指标也是不同的,需要由研制方或者订购方自行确定,具体分三个阶段进行:(1)战技指标论证阶段,具体内容如下:对新研装备的需求量进行分析;对现有相似装备具有的可靠性进行分析;制定初步的新装备约束条件,例如使用保障、任务剖面以及寿命剖面。最后进行综合性权衡,选出可靠性高的使用参数,制定出成熟期的实用性强的使用目标。 (2)方案论证确定阶段,主要指以使用指标为依据进行可靠性方案分析,并作出设计;以成熟期的具体使用指标为依据,制定出生产和研制阶段的具体使用指标,并转换变成合同指标。 (3)工程研制阶段,主要指在使用、故障维修、保障性方案发生变化时,对可靠性指标进行修订。 3 武器装备可靠性工程的发展现状及展望 3.1 相比于绝对意义,可靠性预计结果产生的相对意义更重要 预计并分配可靠性是实现产品可靠性的根本保障,预计并分配可靠性工作的开展是一项基础性工作,为产品的设计和生产提供可靠性保障,具有指导作用。产品特定的可靠性指标从上到下分为多个不同的层次,需要根据具体层次对可靠性进行落实,保证部分与整体二者的可靠性彼此协调。要保证不会存在薄弱环节,也不能局部产生质量过剩,避免造成浪费。 对可靠性工程进行预计的目的是保证在特定条件下,产品具有可靠性并能够测算,这是一个综合性过程,涉及到局部和整体,大小不同的产品,从下到上对不同层次的产品参数可靠性进行预测,对具体的层次涉及能够符合可靠性指标作出判断。每一个层次都能符合可靠性要求,整个产品的可靠性才有保障。如果设计不符合分配指标的具体要求,存在设计隐患或者是可靠性低的环节,需要及时纠正,并多次预测,提高产品可靠性,逐步达到真实水平。 3.2 可靠性以及环境试验需要进一步强化 环境试验和应力筛选已经实施了好多年,并逐步成熟,很多人都意识到在早期排除故障,进行环境应力筛选试验非常重要,它能够帮助产品恢复到原有的可靠性水平。在整机或者插板、元器件等上面施加环境应力,在生产以及装配过程中产生的工艺缺陷就很容易被激发出来,可以予以修正或者及时更换。换句话说,在产品的正常使用周期内,提前找出隐患,在出厂之前及时修补隐患,而且不是在使用过程中提供售后服务,这种积极主动的采取措施的方式,能够保证产品质量符合要求,提高产品可靠性。 试验的根本属性决定了其不能提升具体产品的可靠性,但是能够减少产品在具体使用过程中经常发生的故障,通过改进,提高产品的可靠性。所以,进行环境试验,确定环境应力筛选以及编制试验大纲一定要到位,保证试验能够充分进行,在试验结束之后能够查找出项目缺陷,让试验能真正发挥作用。 3.3 保障性工作的开展需要进一步深入 武器装备要保持时刻完好,能够持续作战和完成各种训练任务,这是研制装备的根本目的。如果装备出现故障,因为缺乏规范的维修作业,不能提供综合性保证,使用单位不能自行维修,只能上报研制单位。研制单位接到报告后,委派经验丰富的维修工程师赶赴现场,查找故障并进行定位,但有可能会出现没有现成备件的情况,甚至需要去生产现场拆卸部件来维修装备。发生这种情况就意味着维修工作没有保障,在设计时没有考虑到产品的保障性以及维修性。所以在研制型号的过程中要特别重视。 用户对综合性的保障能力具有迫切需要,而且装备的综合性保障是围绕用户进行的,研制单位应该充分利用已有条件,立足具体情况,积极开展工作,提高综合保障性,对保障问题进行全面而充分的考虑,制定出合理设计,应用于装备部署,与此同时,根据装备类型提供合适的匹配资源并保证费用最低,进行保障性装备设计,确保维修和使用都具有保障方案,合理分配保障资源,为现代战争提供便利。 武器装备可靠性工程研究及发展现状 王 勇 (中国电子科技集团公司第38研究所,安徽 合肥 230088) 摘 要:研究武器装备系统的可靠性工程,分析该系统工程特有的复杂性,通过对现状的分析使其在业内受到的重视度越来越高。本文对武器装备技术的可靠性工程进行了细致的探讨,提出相应的建议,为研究武器装备系统是否具有可靠性提供指导。 关键词:武器装备;可靠性工程;技术 - 390 -

柴油机活塞环拆卸与装配 活塞环拆卸: 1、简介 活塞环是装于活塞环槽内具有弹性的金属圆环,是柴油机燃烧室的组成零 件之一,具有保持活塞与气缸套之间的有效密封作用和将活塞热量传递给气缸壁的散热作用,以及调节气缸润滑油的作用。按其功用不同可分为气环(压缩环、密封环)和油环(刮油环)两种。 在十字头式柴油机里,气缸采用专门的润滑机构进行润滑,所以一般只装压缩环,没有刮油环,而另设有承磨环。 气环:主要作用是防止气缸中的气体漏泄和将活塞上的部分热量传递给气缸。并起支撑活塞的作用。以上这些作用中密封作用尤其重要,对于冷却式活塞埸是如此。压缩环的密封作用是靠环本身的弹性将环压紧在缸壁上,间隙很小,形成第一次密封。由于间隙节流在环的上下平面和内侧产生不平衡的气的体力,将环进一步压紧在缸壁和环槽上,形成第二次密封。值得注意的是:第二次密封是建立在第一次密封的基本上的,若环的弹性消失,第一次和第二次密封将均不存在。通常为了保证密封可靠,均安装多道气环,如4~5道气环油环:筒形活塞式柴油机,活塞和气缸套之间是靠飞溅来和滑油进行润滑的。由于飞溅到气缸壁上的滑油一般较多。而且气环会通过泵油作用把滑油泵入燃烧室,这不仅增加了滑油的消油量,而且还会污染活塞、气缸、气阀和排气管道。因此在气环下面安装1~3道刮油环,调节气缸壁面上的滑油以保证良好的气缸润滑,油环工作时在是运动中将油刮下,并把气缸壁上多余的滑油,经环上的泄油孔和环槽上的泄油孔排回曲轴箱 承磨环:十字头式柴油机专门为活塞与气缸的磨合而设置的承磨环(超短裙活塞不设置,短裙活塞设置1~2道承磨环,长裙活塞设置2~4道承磨环)。承磨环在运动中

万方数据

盏至垄塾垫渣垂堑塑堡丕塑丛垫垄壁U正匹翟卫■司雹囵 的疲劳强度。当然.通过表面镀层和表面处理的效果可部分地缩小铸铁和钢之间动态强度的差异。试验表明.通过附加的化学处理(cPS法)可使氮化钢活塞环的动态强度提高大约30%。 首先应用含铬量为13%或18%的高铬马氏体钢,这种材料通过生成精细分布的铬碳化物和附加生成的渗氮层使表面层硬度明显提高.从而获得良好的耐磨性。如果要使用调质处理的c卜sil氐合金钢的话.则环工作表面镀层是必需的。 在最近15年内,全世界汽油机第1道压缩环都由铸铁环改用钢环.其中特别是欧洲和日本偏爱于氮化钢环(表2)。在汽油机高转速的使用条件下.现在轴向高度低的第1道钢环已成为标准零件,在此期间开发的发动机的第1道环超过90%采用氮化钢环,而第2道环大多数采用成本较低的铸铁环,并根据各自的功能要求选择相应的结构型式和工作表面涂层。 在欧洲轿车柴油机,即升功率大于50kw/I的高负荷发动机上,第1道压缩环必须使用牌号为52/56的球墨铸铁,第2道环采用牌号为32的调质耐磨灰铸铁(表3)。通过采用强化的球墨铸铁(GOE56)或含铬18%铬钢来改善活塞环侧面特别是上侧面的耐磨性。当然,特别是在环轴向高度低的情况下,钢环包含着环槽磨损增大的风险.但是在每种情况下槽和环侧面总磨损量的差异并不大。 在柴油机上.由于活塞环的轴向高度较高,其材料向钢变化的倾向并不明显。这一方面是因为铸铁环和环槽镶圈材料之间的材料配对非常好,另一方面是因为铸铁材料具有非常良好的加工性。 原则上,商用车柴油机第1道压缩环使用球墨铸铁已有非常丰富的经验.这从球墨铸铁环在欧洲柴油机上占有很高的分额就反映出来了(表3)。但是.自从上世纪60年代以来.具有非常低轴向磨损的含铬18%铬钢镀层压缩环在商用车柴油机上的应用也具有相当丰富的批量生产使用经验。此外,随着气缸爆发压力明显超过20MPa,可望钢活塞环的应用会有所增长。 20。6—16(No8)APT技术与市场Ⅸ汽车与配件* 2.活塞环的结构型式 汽车汽油机第1道活塞环1OO%采用矩 形环,其工作表面根据有关机油耗和曲轴 箱通风方面的要求,采用对称球形、单边 球形或锥形。大约30%的欧洲轿车汽油 机.为了改善机油消耗,工作表面不是 带有单边鼓形度就是带有锥度。 轿车柴油机大部分第1道活塞环同样 也采用矩形环。在最近25年内.轿车柴 油机第1道活塞环采用双梯形环的份额稳 定在大约30%。随着气缸直径的增大. 由于燃烧侧的影响.双梯形环的份额也 随之增加(图2)。 3.活塞环的轴向高度 在最近20年过程中.全世界汽油机第1 道压缩环明显趋向于低轴向高度(图3)。 由于发动机转速的提高和由此而导致的 活塞质量的减轻或尺寸的缩小,活塞环 33 万方数据

可靠性工程结课论文 题目:混频器组件可靠性分析 学院:机电学院 专业:机械电子工程 学号: 201100384216 学生姓名:郭守鑫 指导教师:尚会超 2014年6月

目录 摘要 (3) 关键词 (3) 1. 元器件清单 (3) 2. 可靠性预测 (4) 3. 可靠性分析 (6) 3.1可靠性数据分析 (7) 3.2故障模式影响 (7) 3.3 危害性分析 (8) 4. 结论和建议 (10) 参考文献 (10)

混频器组件可靠性分析 郭守鑫 (中原工学院机电学院河南郑州 451191) 【摘要】变频,是将信号频率由一个量值变换为另一个量值的过程。具有这种功能的电路称为变频器(或混频器)。输出信号频率等于两输入信号频率之和、差或为两者其他组合的电路。混频器通常由非线性元件和选频回路构成。 【关键词】混频器,变频,组件 【Abstract】frequency conversion, is to signal frequency by a value transform into another process of the value. Which has the function of the circuit is called inverter (or mixers). The output signal frequency is equal to the sum of two input signal frequency, or for both other combination of the circuit. Mixer is usually composed of nonlinear components and frequency selective circuit. 【keywords】mixer, frequency conversion, components

学校代码:11517 学号:20121110**** 《可靠性工程技术》 课程论文 题目机械产品可靠性设计分析 学生姓名** 专业班级工业工程1242 学号201211104231 系(部)管理工程学院 指导教师(职称)***(教授) 完成时间 2015年5月19日 目录

机械产品可靠性设计分析 摘要................................................... I Abstract ................................................. I I 1可靠性设计的基本概念 (1) 1.1 可靠性设计的定义 (1) 2 可靠性设计的基本原理 (1) 3 可靠性设计的基本方法 (2) 3.1 产品可靠性设计采取的措施 (2) 4 应用实例:基于虚拟样机的机械产品可靠性设计分析 (3) 4.1 机械产品可靠性设计分析方法 (3) 4.2 基于概率虚拟样机的可靠性设计分析流程 (5) 4.3 基于可靠性的机械产品参数设计 (9) 5 结论 (10) 参考文献 (11)

机械产品可靠性设计分析 摘要 机械产品可靠性设计是解决机械可靠性设计的重大课题。本文研究的目的是在总结归纳工程经验的基础上,研究目前机械可靠性设计中突出的技术问题,为日后工作中遇到的机械产品可靠性设计进行分析,指导研究型号可靠性工作,提供实用方法和技术支持。本文研究的主要内容有对可靠性设计的基本概述,可靠性设计的基本原理和基本方法,可靠性分析的应用实例等几个方面。采用实例对机械可靠性问题进行研究,并将研究结果运用到可靠性工程中解决实际问题。 关键词:机械设计;可靠性;可靠性设计

可靠性工程结课论文 题目:汽车发动机可靠性分析 学院:机电学院 专业:机械电子工程 学号: 201100384216 学生姓名:郭守鑫 指导教师:尚会超 2014年6月1日

目录 摘要 (3) 关键词 (3) 前言 (3) 1. 可靠性及可靠性技术的概念 (4) 2. 可靠性分析方式 (5) 2.1 指数分布 (5) 2.2 正态分布 (5) 2.3 威布尔分布 (6) 3. 汽车发动机可靠性评定指标 (6) 4. 当前汽车发动机可靠性方面存在的主要问题 (7) 4.1 设计、工艺质量问题 (7) 4.2 常见的共性问题 (8) 5. 可靠性综合评估认定 (8) 6. 如何提高汽车发动机的可靠性 (9) 参考文献 (9)

汽车发动机可靠性分析 郭守鑫 (中原工学院机电学院河南郑州 451191) 摘要:发动机是汽车的的核心部分,其技术性能的好坏是决定汽车行驶性能的关键因素。而其中汽车发动机的可靠性是关系到主要技术性能“何时失效”的问题,这是汽车发动机至关重要的技术指标。本文针对汽车发动机可靠性及其相关问题进行分析研究,主要论述了发动机可靠性分析方法、评定指标、试验方法以及国内外发展状况、当前汽车发动机可靠性方面存在的问题和提高汽车发动机可靠性的一些意见。 【关键词】汽车发动机;可靠性;分析方法;评定指标 Abstract:The core part of the car engine, and its technical performance quality is a key factor in determining performance cars. Automotive engine reliability which is related to the main technical performance "when failure" problem, which is crucial to the car engine specifications. This paper for automotive engine reliability analysis and related issues,discusses the reliability analysis methods engines, evaluation indicators, testing methods and the development of domestic and international situation, the current existing car engine reliability problems and improve the reliability of the car engine some comments. 【Keywords】automobile engine; reliability; analysis; assessment index 前言 众所周知,当前汽车行业总体火爆,人们对汽车的需求量在日益增长。然而由于发动机质量问题而引发的汽车整体质量问题也是数见不鲜,甚至导致一些事故的发生,它所引发的一连串问题却硬生生的摆在消费者和制造厂商之间。在如何保证汽车整体质量的问题上,保证汽车发动机的质量至关重要,其中很大程度就是由汽车发动机可靠性所决定。 发动机的可靠性涉及到主机厂的设计、制造、装配、供应和售后服务等各部门;涉及到配套件、外协件的供应厂商和协作厂商;涉及到各种类型发动机用户的操作人员、维修人员和设备管理部门等。这种协同环境既有主机厂内部各个部门的协同,又有主机厂与多家配套件、外协件的供应厂商的协同,还有主机厂与多家典型用户的协同。 我国发动机水平与国外先进国家比还有较大的差距:产品的检验精度很高,但加工精度差,精度保持性差,简单模仿多,细化分析少,用户维护保养差,这

活塞环拆卸: 1、简介 活塞环是装于活塞环槽内具有弹性的金属圆环,是柴油机燃烧室的组成零 件之一,具有保持活塞与气缸套之间的有效密封作用和将活塞热量传递给气缸壁的散热作用,以及调节气缸润滑油的作用。按其功用不同可分为气环(压缩环、密封环)和油环(刮油环)两种。 在十字头式柴油机里,气缸采用专门的润滑机构进行润滑,所以一般只装压缩环,没有刮油环,而另设有承磨环。 气环:主要作用是防止气缸中的气体漏泄和将活塞上的部分热量传递给气缸。并起支撑活塞的作用。以上这些作用中密封作用尤其重要,对于冷却式活塞埸是如此。压缩环的密封作用是靠环本身的弹性将环压紧在缸壁上,间隙很小,形成第一次密封。由于间隙节流在环的上下平面和内侧产生不平衡的气的体力,将环进一步压紧在缸壁和环槽上,形成第二次密封。值得注意的是:第二次密封是建立在第一次密封的基本上的,若环的弹性消失,第一次和第二次密封将均不存在。通常为了保证密封可靠,均安装多道气环,如4~5道气环 油环:筒形活塞式柴油机,活塞和气缸套之间是靠飞溅来和滑油进行润滑的。由于飞溅到气缸壁上的滑油一般较多。而且气环会通过泵油作用把滑油泵入燃烧室,这不仅增加了滑油的消油量,而且还会污染活塞、气缸、气阀和排气管道。因此在气环下面安装1~3道刮油环,调节气缸壁面上的滑油以保证良好的气缸润滑,油环工作时在是运动中将油刮下,并把气缸壁上多余的滑油,经环上的泄油孔和环槽上的泄油孔排回曲轴箱 承磨环:十字头式柴油机专门为活塞与气缸的磨合而设置的承磨环(超短裙活

塞不设置,短裙活塞设置1~2道承磨环,长裙活塞设置2~4道承磨环)。承磨环在运动中若已磨平,也不必更换。 2、活塞环的结构与配置 活塞环的材料为耐磨合金铸佚,共有6道环。第一道是经过镀铬处理,其余表面为镀锡或磷化处理。活塞环一般是4道气环,2道刮油环(按机型大小环环数有所不同):高、中速柴油机2~4道气环,1~2道刮油环;十字头式低速柴油机常用5~6道压缩环,1~4道承磨环。 3、拆卸活塞环 (1)、大中型柴油机活塞环的拆卸必须使用拆装专用工具来进行。专用工具类型很多。如教材这P120图16.1 (2)、在没有专用工具时,一般小型柴油机活塞环可用麻绳或铁丝等物料弯成环形,套在拇指上,另一半分别套在活塞开口两端,缓慢地用力使活塞环张开后移出环槽拆出。 (3)、张开活塞环时务必注意,在使它能够移出环槽的情况下尽可能地张得小些,否则很容易拆断或使活塞环受到内伤,使之良快疲劳断裂。 拆下的活塞环应按该缸的环序放置,不可随意弄乱缸号环序,以备清洁后检查测试。 活塞环装配: 拟装配到活塞上的活塞环,其活塞环的搭口间隙、平面间隙(通常称天地 间隙)和弹力情况,均已检查测量并符合规定要求才能装配。 装配及注意事项: 1、活塞安装时应使用拆装专用工具,将环的开口扩大使之缓慢顺利地装复 到环槽中。

机械制造工艺学 课程设计 班级 B120231 姓名王志强 学号 B12023118 2014 年 03 月 14 日

课程设计任务书 机械工程系机械设计制造及其自动化专业学生姓名王志强班级 B120231 学号 B12023118 课程名称:机械制造工艺学 设计题目:活塞环的机械加工工艺规程设计 设计内容: 1.产品零件图1张 2.毛坯图1张 3.机械加工工艺过程综合卡片1份 4.机械加工工艺工序卡片1份 5.课程设计说明书1份 设计要求: 大批生产 设计(论文)开始日期 2014 年 03 月 03 日 设计(论文)完成日期 2014 年 03 月 07 日 指导老师邹聆昊

课程设计评语 机械工程系机械设计制造及其自动化专业学生姓名王志强班级 B120231 学号 B12023118 课程名称:机械制造工艺学 设计题目:活塞环的机械加工工艺规程设计 课程设计篇幅: 图纸共 2 张 说明书共 16 页指导老师评语: 年月日指导老师

目录 1.零件的分析 (1) 1.1.零件的作用 (1) 1.2.零件的工艺分析 (1) 1.2.1.零件图样分析 (2) 1.2.2.零件的技术要求 (3) 2.工艺规程设计 (4) 2.1.确定毛坯的制造形式 (4) 2.2.基面的选择 (5) 2.3.制定工艺路线 (6) 2.4.机械加工余量、工序尺寸及毛坯尺寸的确定 (7) 2.5.确定切削用量及基本工时 (8) 总结 (11) 参考文献 (12) 附表A1-A4:机械加工工艺过程综合卡片 附表B1-B9:机械加工工艺(工序)卡片

1. 零件的分析 1.1.零件的作用 活塞环作用包括密封、调节机油(控油)、导热(传热)、导向(支承)四个作用。密封:指密封燃气,不让燃烧室的气体漏到曲轴箱,把气体的泄漏量控制在最低限度,提高热效率。漏气不仅会使发动机的动力下降,而且会使机油变质,这是气环的主要任务;调节机油(控油):把气缸壁上多余的润滑油刮下,同时又使缸壁上布有薄薄的油膜,保证气缸和活塞及环的正常润滑。在现代高速发动机上,特别重视活塞环控制油膜的作用;导热:通过活塞环将活塞的热量传导给缸套,即起冷却作用。据可靠资料认为,活塞顶所受的的热量中有70~80%是通过活塞环传给缸壁而散掉的;支承:活塞环将活塞保持在气缸中,防止活塞与气缸壁直接接触,保证活塞平顺运动,降低摩擦阻力,而且防止活塞敲缸。 1.2.零件的工艺分析 1.该工艺安排是将毛坯造成筒形状,粗车切下后再进行单件加工。若单件铸造毛坯单件加工,其工艺安排,只是粗加工前的工序与筒形状毛坯不同,其他工序基本相同。 2.活塞环类零件在磨床上磨削加工时,多采用磁力吸盘装夹工件,因此在加工后,必须进行退磁处理。 3.为了保证活塞环的弹力,加工中对活塞环在自由状态下开口有一定的要求,因开口铣削后不能满足图样要求,所以增加一道热定型工序,热定型时需在专用工装上进行,其活塞环的开口处用一个键撑开,端面压紧,键的宽度要经过多次试验后得出合理宽度数据之后,再成批进行热定型。 4.对45°开口的加工采用专用工装进行装夹工件,但每批首件应划线对刀,以保证加工质量。 5.活塞环的翘曲度是将工件放在平台进行检查,采用0.06mm塞尺进行检查,当塞尺未能通过翘曲的缝隙时为合格。

机械设备可靠性分析摘要:机械的可靠性设计在机械设计中具有重要的作用,它对机械是否能够稳定的工作起决定性的作用。本文主要介绍了机械可靠性设计的特点,机械可靠性设计的流程,以及在机械可靠性设计中的常用的可靠性分析方法和设计技术,最后结合最近的机械可靠性的发展,介绍了机械可靠性设计的发展趋势,从而对可靠性技术在机械领域的应用和发展有一个全面的、客观的认识。 引言:随着科学技术的发展,对产品的要求不断提高,不仅要具有好的性能,更要具有高的可靠性水平。采用可靠性设计弥补了常规设计的不足,使得设计方案更加贴近生产实际。所谓可靠性是指“产品在规定时间内,在规定的使用条件下,完成规定功能的能力或性质”。可靠性的概率度量称为可靠度。可靠性工程的诞生已近半个世纪的历史, 以电子产品可靠性设计为先导的可靠性工程迄今发展得比较成熟, 已形成一门独立的学科。相比之下, 机械产品的可靠性设计与研究则起步较晚。所谓机械可靠性,是指机械产品在规定的使用条件下、规定的时间内完成规定功能的能力。由于工程材料特性的离散性以及测量、加工、制造和安装误差等因素的影响,使机械产品的系统参数具有固有的不确定性,因此考虑这种固有随机性的可靠性设计技术至关重要。据有关方面统计,产品设计对产品质量的贡献率可达70%~80%,可见设计决定了产品的固有质量特性(如:功能、性能、寿命、安全性和可靠性等),赋予了产品“先天优劣”的本质特性。上世纪60年代, 对机械可靠性问题引起了广泛的重视并开始对其进行了系统研究。虽然国内外都投入了研究力量, 取得了一定的进展,但终因机械产品可靠性涉及的领域太多、可靠性研究的范围大、基础性数据缺乏等原因,机械可靠性设计在工程实际中应用得并不广泛。本文简要介绍了可靠性技术在机械领域中的应用,主要介绍了一些在机械产品设计中应用的较为成熟的可靠性技术和可靠性设计方法,并且结合当今可靠性工程学科的发展,指出了可靠性技术在机械领域中的发展和趋势。 正文:机械产品的可靠性要受到诸多因素的影响,从产品的设计、制造、试验,到产品使用和维护,都会涉及到可靠性间题,也就是说它贯穿于产品的整个寿命周期之内。如何使产品在整个寿命周期内失效率最小,有效度高,维修性好,经济效益大,经济寿命长,是我们对产品进行可靠性设计的根本目的。机械产品的可靠性设计并不是一种崭新的设计方法, 而是在传统机械设计的基础上引入以概率论和数理统计为基础的可靠性设计方法。这样的设计可以更科学合理地获得较小的零件尺寸、体积和重量, 同时也可使所设计的零件具有可预测的寿命和失效率, 从而使产品的设计更符合工程实际。 目前在机械工程中可靠性设计主要应用在产品的设计、制造、使用和维修等方面。现代生产的经验表明,在设计、制造和使用的三个阶段中,设计决定了产品的可靠性水平,即产品的固有可靠性,而制造和使用的任务是保证产品可靠性指标的实现。可靠性试验数据是可靠性设计的基础,但是试验不能提高产品的可靠性,只有设计才能决定产品的固有可靠性。图1所示为三者的关系。 图1 机械产品与可靠性关系框图 机械产品的设计,它包括整机产品的设计和零部件的设计。整机产品可将其作为一个系统进行设计,设计的方式主要有两种,第一种是根据零部件的可靠性预测结果,计算产品系统的可靠性指标,这就是系统的可靠性预测,其结果满足指标要求即可。如果不能满足要求,就要按第二种方式

研究生课程论文作业集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#

一、项目名称:车床主轴的可靠性设计研究 关键词:车床主轴;可靠性设计;有限元分析 二、检索目的: 通过自拟命题并针对性检索相关文献资料,了解和熟悉文献检索的步骤和过程,锻炼自己独立完成查找国内外文献资料的能力,了解本专业最新的科研成果和前沿动态,使自己有一定的知识储备,为以后的工作和学习打下良好的基础。 三、检索步骤和结果: 1.超星数字图书(远程)检索: 检索输入条件: 书名:机械可靠性设计 检索结果(摘选主要6本): 期刊检索(题名检索): 检索输入条件: 篇名:机床主轴并含可靠性 检索结果:

共16条结果,列出2013-2010四年的结果(逆查法): 相关性高的文献为《基于概率有限元法机床主轴可靠性分析》,其摘要为: 以机床主轴为例,采用ANSYS有限元分析软件进行了可靠性分析,具有一定的工程应用价值。 3.万方博硕论文检索主题检索(主题检索): 检索输入条件:主题(模糊):机床主轴与 关键词(精确):设计与 全部(精确):可靠性 万方给出了检索表达式,所以这里给出:主题:(机床主轴) * 关键词:("设计") * "可靠性" * Date:-2014 DBID:WF_XW 检索结果: 共6篇:金属学与金属工艺(3) 自动化技术、计算机技术(1) 机械、仪表工业(1) 一般工业技术(1) 选择金属学与金属工艺,机械、仪表工业,一般工业技术列出结果如下表:

(追溯法)选《机械非概率可靠性分析与可靠性优化设计研究》进行文献追踪检索,挑选主要文献,检索结果如下: [1]孙志礼,陈良玉. 实用机械可靠性设计理论与方法[M].北京:科学出版社,2003. [3]H S Blanks. Quality and reliability research into the next century[J].Quality and Reliability International,1994,(03):179-184. [4]常亮明. 稳健可靠性理论的数学基础-凸集和凸模型[A].质量与可靠性,2001,(2):21-24. [6]邱志平. 非概率集合理论凸方法及其应用[M].北京:国防工业出版社,2005. [7] [8] [9]郭书祥,吕震宙. 结构非概率可靠性方法和概率可靠性方法的比较[J].计算力学学 报,2003,(03):107-110. [10]Ben-Haim Y. A non-probabilistic measure of reliability of linear systems based on expansion ofconvex models[J].Structural Safety,1995,(02):91-109. [11]常亮明. 稳健可靠性:概念、方法和应用[A].质量与可靠性,2001,(1):19-22. [14]常亮明. 与时间有关问题的稳健可靠性[J].质量与可靠性,2002,(06):15-18. [17]Ben-Haim Y. Robust reliability of structures[J].Advances In Applied Mechanics,. [18]Ben-Haim Y. Reliability of vibrating structures with Uncertainty inputs[J].The Shock and Vibration Digest,1998,(02):106-113. [20]郭书祥,吕震宙,冯元生. 机械静强度可靠性设计的非概率方法[J].机械科学与技 术,2000,(zk):106-107. [22]吴波,黎明发. 机械零件与系统的可靠性模型[M].北京:化学工业出版社,2003.

汽车的可靠性 1 可靠性的定义 广义可靠性由三大要素构成:可靠性、耐久性和维修性。通常所说的可靠与不可靠,只是对汽车本身的质量而言。 1.1可靠性 汽车的可靠性是指汽车产品在规定的使用条件下和规定的时间内,完成规定功能的能力。 汽车可靠性包括四个因素:汽车产品、规定条件、规定时间和规定功能。 汽车产品是指汽车整车、总成或零部件,它们都是汽车可靠性研究的对象。 规定条件是指规定的汽车产品工作条件,它包括:气候情况、道路状况、地理位置等环境条件,载荷性质、载荷种类、行驶速度等运行条件,维修方式、维修水平、维修制度等维修条件,存放环境、管理水平、驾驶技术等管理条件。 规定时间是指规定的汽车产品使用时间,它可以是时间单位(小时、天数、月数、年数),也可以是行驶里程数、工作循环次数等。在汽车工程中,保修期、第一次大修里程、报废周期都是重要的特征时间。 规定功能是指汽车设计任务书、使用说明书、订货合同及国家标准规定的各种功能和性能要求。不能完成规定功能就是不可靠,称之为发生了故障或失效。 根据故障的危害程度不同.汽车故障通常分类: 1)致命故障。指危及人身安全、引起主要总成报废、造成重大经济损失、对周围环境造成严重危害的故障。 2)严重故障。指引起主要零部件或总成损坏、影响行驶安全、不能用易损备件和随车工具在短时间(30min)内排除的故障。 3)一般故障。指不影响行驶安全的非主要零部件故障,可用易损备件和随车工具在短时间(30min)内排除。 4)轻微故障。指对汽车正常运行基本没有影响,不需要更换零部件,可用随车工具(5min内)较容易排除的故障。 1.2 汽车的耐久性:是指汽车进入极限技术状态之前,经预防维修(不更换主要总成和大修)维持工作能力的性能。 1.3维修性:是指在规定条件下使用的产品,在规定时间内按规定的程序和方法进行维修时,保持或恢复到能完成规定功能的能力。 1.4 汽车的使用期限:是指新车开始使用直至报废为止的使用延续时间(或行程)。使用期限分为技术使用期限、经济使用期限和合理使用期限。 2 可靠性的评价指标 对产品进行可靠性评价时,可将产品分为可修产品和不可修产品两种类型。 2.1 不可修产品的可靠性评价

第三章活塞环的设计 内燃机的性能与活塞环的设计息息相关。目前世界上活塞环设计已进入标准化系列化时代。 3.1 活塞环的设计原则 根据活塞环的作用和工作条件,活塞环的设计应满足如下要求: 1 有适当的弹力,以利初始密封; 2 有较高的机械强度和热稳定性好; 3 易磨合且有足够的耐磨性和抗结胶能力; 4 加工工艺简单,成本低廉。 活塞环设计采用弹性弯曲理论,综合考虑环装入活塞的张开应力和环在气缸中的工作应力。根据这些应力的最佳比例和环材料的强度和弹性模量,实际环的自由状态开口距离为2.5~3.5倍的环径向厚度,环直径/径向厚度之比在22~34之间。 经长期设计经验之积累和广泛的发动机运转测试,得出了压缩环、油环和环槽设计参数的推荐范围,如表3-1~3-4所示的数据,给活塞环设计提供一个全面的指南。 表3-1 气环侧隙 环直径间隙 顶环第二和第三道环 76~178mm >178~250mm >250~405 mm >405~600mm >600mm 0.064/0.114 mm 0.076/0.127 mm 0.102/0.152 mm 0.152/0.216 mm 0.152/0.229 mm 0.038/0.089 mm 0.064/0.114 mm 0.076/0.127 mm 0.127/0.191 mm 0.127/0.203 mm 表3-2 油环侧隙 环直径间隙 76~178 mm >178~250 mm >250~405 mm >405~600 mm >600 mm 0.038/0.089 mm 0.064/0.114 mm 0.076/0.127 mm 0.127/0.191 mm 0.127/0.203 mm 表3-3 闭口间隙 发动机型式单位缸径的闭口间隙 水冷 风冷及两冲程 0.003/0.004 0.004/0.005表3-4 侧面光洁度 活塞环直径侧面光洁度CLA ≤178 mm >178~405 mm >405~920 mm 最大0.4μm 最大0.8μm 最大1.6μm

可靠性分析报告 品质是设计出来而不是制造出来,广义的品质除了外观、不良率外、还需兼长期使用下的可靠性,因此,在开发新产品前之可靠性预估及开发的实验推断相互印证是很重要的,本篇即针对可靠性分析的一般术语,如何事前预估,事后实验推断以及如何做加速试验及寿命试验做个说明. 1. 概论: (1) 何谓可靠性(Reliability)? 可靠性系指某种零件或成品在规定条件下,且于指定时间内,能依要求发挥功能的 概率,即 时间t 时的可靠性R(t)= (例) 假设开始时有100件物品参与试验,500小时后剩80件,则500小时后的可靠性R(t=500)为80/100=0.8简单地说,可靠性可看为残存率. (2) 何谓瞬间故障率(Hazard Rate ,Failure Rate), 时间t 时每小时之故障数 瞬间故障率h (t )= 时间t 时之残存数 上例中,若500小时后剩80件,若当时每小时故障数为两件,则第500小时之瞬间故障为2/80=2.5%换句话说,瞬间故障率系指时间t 时,尚未发生故障的物件,其单位时间内发生故障之概率. 时间t 时残存数 开始时试验总数

(3)浴缸曲线(Bath Tub Curve) 瞬 间 故 障 率 h(t) h(t)=常数= 耗竭期 Period period A.早期故障期:a.设计上的失误(线路稳定度Marginal design) b.零件上的失误(Component selection & reliability) c.制造上的失误(Burn-in testing) d.使用上失误。 一般产品之Burn-in 即要消除早期故障(Infant Mortality)使客户接到手时已经是恒定故障率h(t)= B、恒定故障率期:此时故障为random,为真正有效使用此段时期越长越好。 C、耗竭故障期;零件已开始耗竭,故障率急剧增加,此时维护重置成本为高。(4)平均故障间隔时间(Mean Time Between Failure,MTBF)当故障率几乎为恒定时(若0.002/小时),此时进行10000小时约有0.002/小时*10000小时=20个故障,即平均500小时会发生一次故障,故MTBF 为500小时,为0.002/小时的倒数,即MTBF=1/λ.λ可看成频率(Frequency),MTBF即代表周期(Period)