回热抽汽系统

一、概述及设备规范

1、概述

抽汽回热系统是原则性热力系统最基本的组成部分,采用抽汽加热锅炉给水的目的在于减少冷源损失,一定抽汽量的蒸汽作了部分功后不再至凝汽器中向冷却水放热,既避免了蒸汽的热量被循环冷却水带走,使蒸汽热量得到充分利用,热耗率下降。同时由于利用了在汽轮机作过部分功的蒸汽来加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热过程的不可逆损失,在锅炉中的吸热量也相应减少。因此抽汽回热系统的正常投运对提高机组的热经济性具有决定性的影响。

本机组汽轮机共设八段非调整抽汽。第一段抽汽引自高压缸,供1号高加;第二段抽汽引自高压缸排汽,供给2号高加、引风机汽轮机及辅汽系统的备用

汽源;第三段抽汽引自中压缸,供给3号高加;第四段抽汽引自中压缸排汽,

供给除氧器、给水泵汽轮机、引风机汽轮机、辅汽系统、工业抽汽;第五至第

八段抽汽均引自低压缸A和低压缸B,第五段抽汽供给5号低加;第六段抽汽

供6号低加;第七段抽汽引自低压缸A的抽汽供给7A号低加,引自低压缸B的

抽汽供给7B号低加;第八段抽汽引自低压缸A的抽汽供给供给8A号,引自低

压缸B的抽汽供给8B号低加。#1、#2、#3高加水侧采用大旁路系统, #7A、

#7B及#8A、#8B加热器公用一个水侧旁路。除氧器为无头内置卧式除氧器。各

加热器汽、水侧均设有长期停机期间充氮保养装置。

除第七、八段抽汽外,各抽汽管道均装设有气动逆止阀和电动截止阀,抽

汽逆止阀尽可能靠近汽轮机的抽汽口安装,以便当汽轮机跳闸时,可以降低抽

汽系统能量的贮存,为防汽机超速保护。同时抽汽逆止阀亦作为防止汽轮机进

水的二级保护。具有快关功能的电动隔离阀的安装位置靠近加热器,作为防止

汽轮机进水的一级保护,另一个作用是在加热器切除时,切断加热器的汽源。

由于四抽连接到辅汽联箱、除氧器和给水泵汽轮机等,用户多且管道容积大,

管道上设置两道逆止阀。四段抽汽各用汽点的管道上亦设置了一个气动逆止阀

和电动截止阀。在#7、#8段抽汽管道上,不设逆止阀和隔离阀。因为这两段抽

汽压力较低,汽水倒流的危害性较小,且这时蒸汽已接近膨胀终了,容积流量

很大,抽汽管道直径较大,阀门的尺寸大,不易制造。而且在加热器的进汽口

装有挡板,可以减少返回汽轮机的汽流带水量。

系统设置了完善的疏水系统,在抽汽系统的各级抽汽管道的逆止阀前后和

电动隔离阀后,以及管道的最低点,分别设置疏水点,疏水管以保证在机组启动,停机和加热器发生故障时,系统中不积水。各加热器正常疏水,采用逐级

自流方式,高加疏水流入除氧器。低压加热器逐级自流后,最后由8号低加流入凝汽器。还设有危急疏水,直接流入凝汽器。

各加热器均设有运行排气和启动排气。启动排气排向大气。各高加运行排气以并联方式排入除氧器,除氧器及各低加运行排气以并联方式排入凝汽器。

2、系统流程

3、设备规范

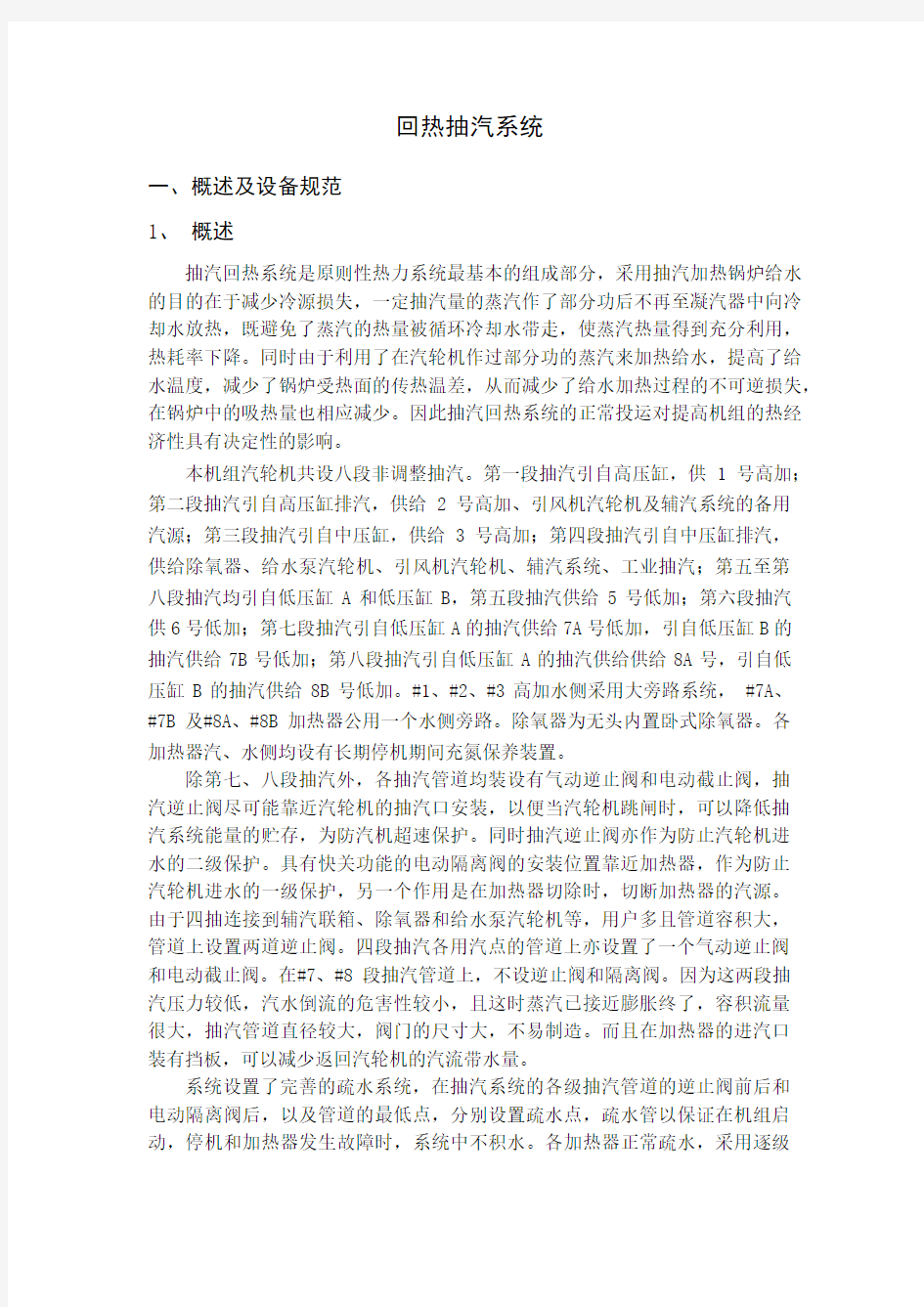

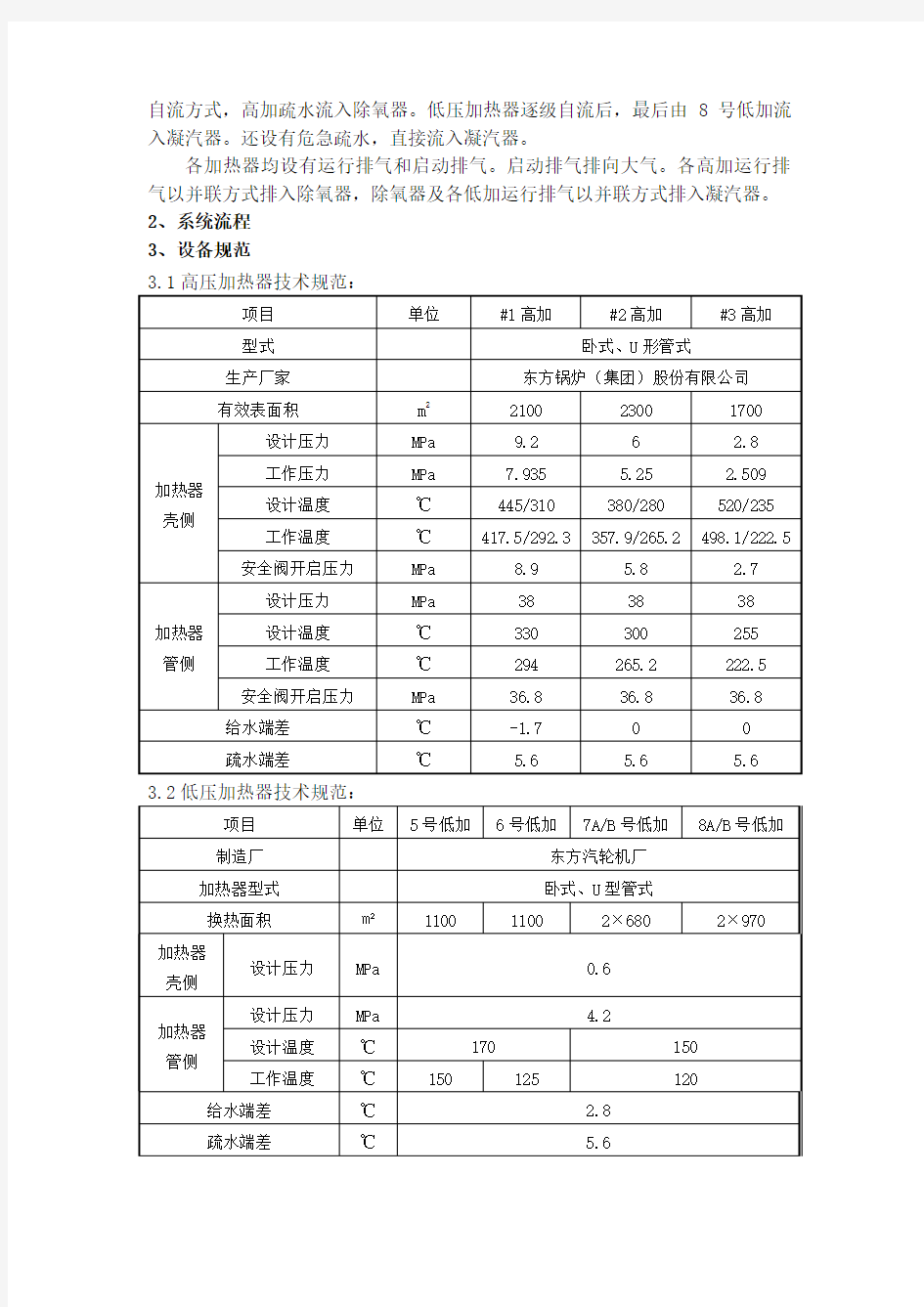

3.1高压加热器技术规范:

3.3加热器水位报警值(高低加均以正常水位线为零位,除氧器以距最下部mm为零位)

4、回热抽汽系统联锁与保护

4.1 高加联锁及保护

4.1.1当以下任一条件发生时高加解列:

1)任一高加水位高III值,延时2S。

2)汽机跳闸。

3)OPC动作。

4)发电机跳闸(脉冲)。

5)高加进口电动门进口向关到位。

6)高加出口电动门关到位。

7)手动解列按钮(软按钮)。

4.1.2 高加解列后联锁的设备为:

1)关闭一段抽汽逆止门。

2)关闭二段抽汽逆止门。

3)关闭三段抽汽逆止门。

4)关闭一段抽汽电动门。

5)关闭二段抽汽电动门。

6)关闭三段抽汽电动门。

7)关闭高加进口电动门。

8)关闭高加出口电动门。

9)超驰关#3高加正常疏水至除氧器调门(0%)。

10)超驰开#1、2、3高加紧急疏水调门(100%)。

4.1.3 高加进口电动门允许开启(以下条件所有满足):

1)高加出口电动门开到位。

2)无高加解列。

4.1.4 高加进口电动联锁关闭(以下条件任一满足):

1)高加解列。

2)高加出口电动门开到位消失。

4.1.5 高加出口电动门允许开启:

1)无高加解列。

4.1.6 高加出口电动门允许关闭:

1)高加进口电动门关到位。

4.1.7 高加出口门联锁关闭(以下条件任一满足):

1)高加解列。

2)高加进口电动门进口向关到位且开到位消失。

4.1.8 一、二、三段抽汽电动门允许开启(以下条件所有满足):

1)高加进口电动门进口向开到位且高加出口电动门开到位。

2)高加水位低于高I值。

3)无高加解列。

4.1.9 一、二、三段抽汽电动门联锁关闭(以下条件任一满足):

1)汽轮机跳闸。

2)高加解列。

3)发电机跳闸(脉冲)。

4.1.10 一、二、三段抽汽逆止门允许开启(以下条件所有满足):

1)无汽机跳闸。

2)无OPC动作。

3)无高加解列。

4)高加出口电动门开到位。

5)高加进口电动门进口向开到位。

6)对应高加水位低于高I值。

4.1.11 一、二、三段抽汽逆止门联锁关闭(以下条件任一满足):

1)汽轮机跳闸。

2)高加解列。

3)发电机跳闸(脉冲)。

4)OPC动作。

4.1.12 #1、2、3高加紧急疏水电动门联锁开启:

1)#1、2高加水位高I值,#3高加水位高II值。

2)高加解列。

4.1.13 #1、2、3高加紧急疏水电动门联锁关闭:

1)对应高加水位高I值和高II值均消失。

4.2 除氧器及四抽联锁与保护:

4.2.1 除氧器溢流电动门联锁开启:

1)除氧器水位高II值延时2S。

4.2.2 除氧器溢流电动门联锁关闭:

1)除氧器水位无高I值延时2S。

4.2.3 除氧器放水至排污扩容器电动门允许开启:

1)除氧器放水至凝汽器电动门关到位。

4.2.4 除氧器紧急放水电动门联锁开启:

1)除氧器水位高III值延时2S。

4.2.5 除氧器放水至凝汽器电动门允许开启:

1)除氧器放水至排污扩容器电动门关到位。

4.2.6 除氧器放水至凝汽器电动门联锁开启(以下条件任一满足):

1)除氧器水位高III值,延时2S。

2)除氧器水位高II值,延时2S。

4.2.7 四段抽汽#1、2逆止门允许开启:

1)无联锁关闭条件且除氧器水位不高且不低。

4.2.8 四段抽汽#1、2逆止阀联锁关闭(以下条件任一满足):

1)汽机跳闸。

2)OPC动作。

3)发电机跳闸(脉冲)。

4)除氧器水位高III值延时2S。

4.2.9 四段抽汽电动门允许开启(以下条件所有满足):

1)无汽机跳闸。

2)除氧器水位无高I值。

4.2.10 四段抽汽电动门联锁关闭(以下条件任一满足):

1)汽机跳闸。

2)发电机跳闸。

3)除氧器水位高III值延时2S。

4.2.11 四段抽汽至除氧器电动门允许开启(以下条件所有满足):

1)除氧器水位不高且不低。

2)无汽机跳闸。

3)无发电机跳闸。

4.2.12 四段抽汽至除氧器电动门联锁关闭(以下条件任一满足):

1)汽机跳闸。

2)OPC动作。

3)发电机跳闸(脉冲)。

4)除氧器水位高III值延时2S。

4.2.13 四段抽汽至引风机小机电动门允许开启(以下条件所有满足):

1)除氧器水位不高且不低。

2)无汽机跳闸。

3)无发电机跳闸。

4.2.14 四段抽汽至引风机小机电动门联锁关闭(以下条件任一满足):

1)汽机跳闸。

2)OPC动作。

3)发电机跳闸(脉冲)。

4)除氧器水位高III值延时2S。

4.2.15 四段抽汽至汽泵小机电动门允许开启(以下条件所有满足):

1)除氧器水位不高且不低。

2)无汽机跳闸。

3)无发电机跳闸。

4.2.16 四段抽汽至汽泵小机电动门联锁关闭(以下条件任一满足):

1)汽机跳闸。

2)OPC动作。

3)发电机跳闸(脉冲)。

4)除氧器水位高III值延时2S。

4.3 低加联锁及保护

1)#5(6)低加水位非高I值。

4.3.2 #5(6)低加进水电动门允许关闭。

1)#5(6)低加旁路电动门开到位。

4.3.3 #5(6)低加进水电动门联锁关闭:

1)#5(6)低加水位高III值且#5(6)低加旁路电动门已开。

4.3.4 #5(6)低加出水电动门允许开启:

1)#5(6)低加水位非高I值。

4.3.5 #5(6)低加出水电动门允许关闭:

1)#5(6)低加旁路电动门开到位。

4.3.6 #5(6)低加出水电动门联锁关闭:

1)#5(6)低加水位高III值且#5(6)低加旁路电动门已开。

4.3.7 #5(6)低加旁路电动门允许关闭:

1)#5(6)低加出水电动门开到位。

2)#5(6)低加进水电动门开到位。

3)#5(6)低加水位非高I值。

4.3.8 #5(6)低加旁路电动门联锁开启(以下条件任一满足):

1)#5(6)低加水位高III值,延时2S。

2)#5(6)低加进水电动门脱离开位延时1S。

3)#5(6)低加出水电动门脱离开位延时1S。

4.3.9 #8低加进水电动门允许开启:

1)#7A、#7B、#8A与#8B低加水位均非高I值。

4.3.10 #8低加进水电动门允许关闭:

1)#7,8低加旁路电动门开到位。

4.3.11 #8低加进水电动门联锁关闭:

1)#7A、#7B、#8A或#8B低加水位任一高III值,延时5S且#7、#8低加旁路电动门已开。

4.3.12 #7低加出水电动门允许开启:

1)#7A、#7B、#8A与#8B低加水位均非高II值。

4.3.13 #7低加出水电动门允许关闭:

1)#7,8低加旁路电动门开到位。

4.3.14 #7低加出水电动门联锁关闭:

1)#7A、#7B、#8A或#8B低加水位任一高III值,且#7、#8低加旁路电动门已开。

1)#7低加出水门已开,且#8低加进水门已开,且#7A、#7B、#8A或#8B任一低加水位非高I值。

4.3.16 #7、#8低加旁路电动门联锁开启(以下条件任一满足):

1)#7A、#7B、#8A或#8B任一低加水位高III值延时2S。

2)#8低加进水门脱离开位延时1S。

3)#7低加出水门脱离开位延时1S。

4.3.17 五、六段抽汽逆止门允许开启(以下条件所有满足):

1)无汽机跳闸。

2)无OPC动作。

3)#5(6)低加进水电动门开到位。

4)#5(6)低加出水电动门开到位。

5)#5(6)低加水位不高(无高I值)。

4.3.18 五、六段抽汽逆止门联锁关闭(以下任一条件满足):

1)汽机跳闸。

2)OPC动作。

3)发电机跳闸。

4)#5(6)低加水位高III值,延时2S。

5)#5(6)低加进水电动门关到位。

6)#5(6)低加出水电动门关到位。

4.3.19 #5、#6、#7A、#7B、#8A、#8B紧急疏水电动门联锁开启:

1)对应低加水位高II值。

2)对应紧急疏水调门开度大于5%。

4.3.20 #5、#6、#7A、#7B、#8A、#8B紧急疏水电动门联锁关闭:

1)对应低加水位无高I值且无高II值。

4.3.21 #5、#6、#7A、#7B、#8A、#8B紧急疏水调节门超驰开:

1)对应低加水位高II值。

4.3.22 #5、#6、#7A、#7B、#8A、#8B紧急疏水调节门超驰关:

1)对应低加水位无高I值且无高II值。

5 系统投入前检查

5.1.检查系统各气动门控制气源投入正常,各电动门电源投入正常,且阀门状态正确。

5.2 确认各疏水门动作正常。

5.3 确认系统各表计已正常投入,投入加热器水位保护装置。

5.4 确认高、低加充氮保护系统隔离。

5.5 检查高、低加水侧所有放空气门在开启位置,水侧放水门在关闭位置。

5.6 检查高、低加汽侧所有排气、放水门在关闭位置。

5.7 检查汽前泵(电泵或汽泵)在运行状态。

6.系统投入

加热器投入原则及具备条件

(1)投入时先投水侧,后投汽侧;停止时先停汽侧,后停水侧。

(2)投入时按压力由低到高依次投入,即先投#3GJ、再投#2GJ、最后投#1GJ。

(3)停用时按压力由高到低依次停用,即先停#1GJ、再停#2GJ、最后停#3GJ。

6.1低压加热器投入

6.1.1 水侧投入

1)凝结水系统投运时,低加水侧直接注水排气,当水侧排气门见水后关闭,注水时检查低加水位无变化(加热器汽侧存水可能因凝结水加热出现水位上升现象,开启事故疏水调节门放掉存水后,加热器水位不应再次上升)。

2)根据需要对低加进行冲洗至合格。

6.1.2 汽侧投入

1)#7A/B、#8A/B低加汽侧在汽机冲转时随机投入。

2)汽机真空建立后若偏低,检查低加汽侧是否存在漏气点,必要时关闭#5、#6加热器汽侧正常排气门。

3)汽机冲转至1500rpm后即可按#6~#5依次投入汽侧,检查抽汽管道相关疏水门已开启,所投低加抽汽逆止门在自由状态,稍开所投低加抽汽电动门进行预暖,注意控制低加出水温度变化率不大于3℃/min。逐渐开启低加抽汽电动门至全开,正常疏水调节门投入自动,稍开各低加紧急疏水调节门维持正常水位,机组负荷升至198MW后,逐渐关闭低加紧急疏水调节门并投入自动,检查各低加正常疏水调节门自动调节正常。

4)当五段、六段抽汽逆止门、抽汽电动门已开,且机组负荷≥198MW后,检查关闭五、六段抽汽管道的所有疏水门。

6.1.3 机组运行中,低压加热器投入

1)系统启动前的检查与操作已完成。

2)稍开低加水侧进口门对低加水侧注水排空,注水期间,严密监视汽侧疏水水位应无变化;当水侧排气门见水后关闭,缓慢全开水侧进、出口门,关闭水侧旁路门;从旁路切至主回路时,应监视凝结水流量正常,防止断水。

3)稍开所投低加抽汽电动门进行预暖,注意控制好投入加热器的出口水温的温升率不大于3℃/min,逐渐开启低加抽汽电动门至全开。

4)关闭低加汽侧启动排气门,适当开启低加正常排气门,并严密监视凝汽器真空,若真空快速下降,应立即关闭该门,并对加热器进行检查,确认漏气点消除后才可继续操作。

5)投入低加疏水调节门自动。

6)当抽汽逆止门、抽汽电动门开启后,检查抽汽管道的所有疏水门应关闭。

6.2 高压加热器投入

6.2.1 水侧投入

1)关闭高加进、出水电动门,关闭高加水侧、给水管路放水门,开启高加水侧放空气门,开启高加进水电动门平衡门对高加水侧注水,各排气门见连续水流后关闭。

2)启动电泵(或汽泵),提高给水泵出口压力大于5MPa,待锅炉冷态冲洗结束后开启高加进、出水电动门,关闭高加进水电动门平衡门。

3)注水过程中检查高加水位不应升高(加热器汽侧存水可能因给水加热出现水位上升现象,开启紧急疏水调节门放掉存水后,加热器水位不应再次上升)。

4)机组启动过程中,高加随锅炉一同进行热态冲洗。

6.2.2 汽侧投入

1)确认高加水侧已投运正常,高加水位联锁保护试验正常。

2)汽机高压缸切换结束,机组负荷达20%额定负荷时,按#3、#2、#1的顺序依次投入高加汽侧。

3)检查抽汽管道所有疏水门已开启,所投高加抽汽逆止门在自由状态,稍开所投高加抽汽电动门对高加进行预暖,注意控制高加出水温度变化率不大于3℃/min。

4)预暖结束后,按压力由低到高的顺序逐级开启高加抽汽电动门,应控制汽侧温度和压力缓慢上升,高加出水温度变化率不大于3℃/min,注意正常疏水调节门动作应正常,若级间压差不足可稍开高加紧急疏水调节门配合调节水位。

5)当三段、二段、一段抽汽逆止门和抽汽电动门开启,且负荷≥66MW(三段抽汽为负荷≥132MW)后,检查关闭各抽汽管道的所有气动疏水门。

6.2.3 机组运行中,高压加热器的投入

1)系统启动前的检查与操作已完成。

2)检查高加各启动排气门、各放水门在关闭,开启正常排气门。

3)开启各高加水侧排气门。

4)开启高加进水电动门平衡门进行注水排气,排气门见连续水流后关闭。

5)高加水侧注水完毕,检查高加水侧压力与给水压力一致,高加水侧从旁路切至主路,注意监视锅炉给水流量正常。

6)高加汽侧投入时应暧管充分,注意控制好投入加热器的出口水温的温升率小于3℃/min。其它操作同汽侧的正常投入。

7.系统停运

7.1 加热器解列运行时对机组负荷的限制:

7.2 低加停运

7.2.1 低加汽侧停运

1)#5、#6、#7A/B、#8A/B低加随机滑停,停运过程中若疏水不畅可开启紧急疏水门配合调节水位。

2)汽机打闸后,确认抽汽电动门和抽汽逆止门自动关闭,抽汽管道的所有疏水门应自动开启。

7.2.2 水侧的停运

1)加热器停运后根据现场情况,停运水侧。

2)如加热器需长期停运,应放尽存水。

7.2.3 机组运行中,低压加热器的停运

1)依照低加停运的情况,汽机减负荷到规定的数值。

2)缓慢关闭抽汽电动门,注意汽机胀差、轴向位移的变化在控制范围内,加热器出水温降率不大于2℃/min。

3)抽汽电动门关闭后,检查抽汽管道的气动疏水门应自动开启。

4)关闭上一级加热器正常疏水调节门及截止门。

5)关闭本级加热器正常疏水、紧急疏水调节门及截止门,关闭本级加热器汽侧正常排气门,关闭抽汽电动门后各疏水门。

6)确认加热器与凝汽器隔离严密后,开启汽侧放水门,注意观察凝汽器真空的变化情况。

7)当汽侧停运后,开启水侧旁路电动门,关闭进出口电动门,开启水侧放水门,应注意监视凝结水流量正常,管道无振动。

8)低加停运完毕后,各电动门停电,检查确认低加汽水侧隔离严密,已放水降压后方可通知检修进行工作。

7.3 高加停运

7.3.1 汽侧的停运(视情况停运高加汽侧,也可随机滑停)

1)当负荷达132MW时,按#1、#2、#3顺序缓慢关闭抽汽电动门。

2)当抽汽电动门关闭后,抽汽管道的所有气动疏水阀应自动开启。

3)关闭高加正常排气门。

7.3.2 水侧的停运

1)加热器停运后根据现场情况,停运水侧。

2)如加热器需长期停运,应放尽存水。

7.3.3 机组运行中,高压加热器的停运

1)依照高加停运的情况,汽机减负荷到规定的数值。

2)缓慢关闭抽汽电动门,注意汽机胀差、轴向位移的变化在控制范围内,加热器出水温降率不大于2℃/min。

3)抽汽电动门关闭后,抽汽管道的所有气动疏水阀应自动开启。

4)关闭上一级加热器正常疏水调节门及截止门。

5)关闭本级加热器正常疏水、紧急疏水调节门及截止门,关闭本级加热器汽侧正常排气门,关闭抽汽电动门后各疏水门。

6)确认加热器隔离严密后,开启汽侧放水门,注意观察凝汽器真空的变化情况。

7)如高加水侧需停运,应逐级停运#1、#2、#3高加汽侧并隔离放水,缓慢关闭高加水侧进口电动门,关闭高加水侧出口电动门,注意监视给水流量正

常,管道无振动,开启高加所有水侧放水门、排气门。

8)高加停运完毕后,各电动门停电,检查确认高加汽水侧隔离严密,压力到零后方可通知检修进行工作。

8.系统运行、监视、调整

8.1 高、低加的运行、监视、调整

8.1.1 负荷突变时,会引起加热器的水位变化,应及时调整。

8.1.2 避免加热器无水位、低水位、高水位长期运行。

8.1.3 监视加热器的各段抽汽温度、压力、给水温升、水位等参数。

8.1.4 注意监视核对加热器端差,发现端差增大时,应及时分析原因,并加以处理。

8.1.5 运行中应经常对加热器进、出水温度、进汽温度、水位等参数进行比较,若发现加热器出水温度明显降低、汽侧水位偏高或疏水调节门开度异常增大时,则可能加热器内部泄漏,应及时分析处理。

8.1.6 定期巡检加热器的抽汽管道、疏水管道无泄漏、无振动。

9 系统事故处理

9.1 高、低加紧急停运的情况

9.1.1 加热器汽水管道及阀门等爆破,危急人身及设备安全时。

9.1.2 加热器水位升高,处理无效,加热器满水时。

9.1.3 所有水位指示均失灵,无法监视水位时。

9.1.4 抽汽逆止门卡涩不能动作时。

9.1.5 加热器超压运行,安全门不动作时。

9.2 高压加热器水位升高

9.2.1 原因:

1)水侧泄漏或爆管。

2)疏水调节门失灵。

3)水位变送器失灵。

9.2.2 处理

1)水位高Ⅰ值报警时,检查紧急疏水电动门自动开启,就地检查疏水调节门动作情况,或手动调节使水位恢复,如调节门动作不正常联系检修处理。

2)水位高Ⅱ值报警时,高加紧急疏水调节门应自动全开,检查水位下降,否则做好高加解列的准备。当水位高Ⅲ值出现时,高加应自动解列。抽汽逆止门、抽汽电动门联动关闭,抽汽管道各气动疏水门自动开启。

3)调整机组负荷正常,满负荷运行时,高加解列后应控制负荷不超过

660MW,主蒸汽流量、各抽汽段压力、调节级压力等不超限。

4)若因疏水调节门失灵或水位变送器失灵引起,解列相应高加,联系检修人员处理。

汽轮机抽汽回热系统运行 抽汽回热系统的正常投运与否,对电厂的安全、负荷率、经济性影响很大。在实际运行中,必须进行严格的管理,正确的操作方法和维护方法对保证该系统的正常运行起重要作用。除氧器的运行和维护将在第六章中详细介绍,本节只介绍高、低压加热器的运行和维护。 1、启动 高、低加启动前必须先投入加热器水位保护,放尽加热器内积水,各抽汽管道上各疏水阀处于开启状态。启动时先投水侧,再投汽侧。低加汽侧的投入一般采用随机启动的方式;当机组负荷达20%-30%额定负荷时,按3号、2号、1号的顺序投入高加汽侧运行。在投入初期应注意预暖加热器,控制出口水的温升速度。若低加因故不能随机启动,而是在机组达到某负荷后逐个投入,应按由低到高的顺序依次投入,抽汽管道应预先进行充分疏水暖管。 投入加热器运行时应先对水侧注水,待给水缓慢地充满加热器以后,将所有放气门和启动排气门关闭,然后缓慢投入蒸汽,同时开启连续排气阀,疏水品质经检验合格后可排回凝汽器(除氧器)。应该注意的是,在加热器刚启动时参数低,不能克服疏水系统阻力(包括疏水冷却段的阻力、上下级加热器的级间压差、管道阻力等),此时若打开正常疏水门进行疏水逐级自流是困难的,故当机组低负荷运行时需用事故疏水门来疏水,以保证疏水的畅通。 加热器投运基本操作过程如下: 1)启动前的检查和操作已完成。 2)关闭加热器水侧放水门,打开水侧所有排气门。 3)投入加热器的水位保护(疏水调门投自动),缓慢打开水侧进口阀向加热器注水。 注水的目的,一是排净水室侧的空气,二是使加热器金属温度缓慢加热到水温。注 水速度取决于水温和限定的升温率(≤2℃/min)。由于进入低压加热器的水来自凝 结水泵的低温水,因此启动时可直接投入低压加热器的水侧,但仍须缓慢投入,以 免造成较大的冲击,损坏换热管。 4)当水侧排气阀有水连续排出后,即可认为加热器水侧的气体已经排尽,关闭水侧的排气阀,完全打开给水进口阀。待压力升高稳定后观察汽侧水位是否上升,以判断 水侧与汽侧间是否存在泄漏。 5)检查抽汽逆止阀在自由状态,确认加热器已经具备投运条件。稍开抽汽电动阀,蒸汽逐渐进入管道和加热器,抽汽逆止阀自动开启,这时应进行充分的暖管、疏水; 逐渐开启抽汽电动阀,注意给水出口升温率在限制范围内。启动后,为了防止U 形管腐蚀,保证加热器的传热效果,须打开蒸汽侧的连续排气阀,连续不断将不凝 结气体排出。 6)当加热器水位上升后,加热器的正常疏水阀和紧急疏水阀动作情况应正常。 2、运行 正常运行中运行人员须随时对设备上的人孔法兰、管道法兰的密封状况及设备外观和阀门等进行检查,如发现泄漏、变形、异常声响等现象,须立即采取措施或检修。同时还应监视加热器、除氧器系统的各项参数,如除氧器的水位、工作水温及压力是否正常;加热器的水位、进出水温度和流量、蒸汽压力、端差、疏水阀自动控制是否正常,通过与相同负荷下运行工况的比较,判断加热器内部管束是否存在泄漏或其他缺陷,尽早发现问题,及时处理。

600MW机组抽汽回热系统 一、综述 对于加热器的性能要求,可归结为尽可能地缩小进入加热器的蒸汽饱和温度与加热器出口给水温度之间的差值,我们称之为加热器端差。为实现这一目的,目前主要通过两种途径。一种途径是采用混合式加热器,从汽轮机抽来的蒸汽在加热器内和进入加热器的给水直接混合,蒸汽凝结成水,其汽化潜热释放到水中,压力温度相同,端差为0,但这种方式需设置水泵为给水提供压力,使其与相应段的抽汽压力一致,这就会消耗一定的能源,除氧器即是一种混合式加热器。另一种途径是采用表面式加热器,在结构上采取必要措施,尽量提高加热器的效果。 某600MW机组汽轮机共设八段非调整抽汽。 第一段抽汽引自高压缸,在全机第6级后,供1号高加;第二段抽汽引自高压缸排汽,在全机第8级后,供给2号高加、给水泵汽轮机及辅汽系统的备用汽源;第三段抽汽引自中压缸,在全机第11级后,供给3号高加;第四段抽汽引自中压缸排汽,在全机第14级后,供给除氧器、给水泵汽轮机、辅汽系统;第五至第八段抽汽均引自低压缸A和低压缸B, 第五段抽汽引自全机第16级后,供给5号低加;第六段抽汽引自全机第17级后,供6号低加;第七段抽汽引自全机第18级后,引自低压缸A的抽汽供给 7A号低加,引自低压缸B 的抽汽供给7B号低加;第八段抽汽引自全机第19级后,引自低压缸A的抽汽供给供给8A 号,引自低压缸B的抽汽供给8B号低加。 除第七、八段抽汽外,各抽汽管道均装设有气动逆止阀和电动截止阀,前者作为防止汽轮机超速的一级保护,同时也作为防止汽轮机进水的辅助保护措施;后者是作为防止汽轮机进水的隔离措施。由于四抽连接到辅汽联箱、除氧器和给水泵汽轮机等,用户多且管道容积大,管道上设置两道逆止阀。四段抽汽各用汽点的管道上亦设置了一个气动逆止阀和电动截止阀。抽汽在表面式加热器中放热后的疏水,采用逐级自流方式。1号高加疏水借压力差自流入2号高加,2号高加的疏水自流入3号高加,3号高加的疏水流向除氧器。低压加热器逐级 自流后,最后由8号低加流向凝汽器。由于各级加热器均设有疏水冷却段,可将抽汽的凝结水在疏水冷却段内进一步冷却,使疏水的温度低于其饱和温度,故可以防止疏水的汽化对下级加热器抽汽的排挤。 二、高加系统 为了减小端差,提高表面式加热器的热经济性,现代大型机组的高压加热器和少量低压加热器采用了联合式表面加热器。 某600MW机组高加为卧式、表面凝结、U型换热器,采用三台高压加热器大旁路配置。此类加热器一般由过热蒸汽冷却段、凝结段、疏水冷却段三部分组成:

课程设计报告 ( 2012-- 2013 年度第 1 学期) 名称:过程参数检测及仪表课程设计题目:抽气回热系统的五,六段 院系:控制与计算机工程 班级:测控1001班 学号:1101160119 学生姓名:王亚为 指导教师:邱天 设计天数:一天半 成绩: 日期:2013 年 6 月27 日

一、课程设计的目的与要求 本课程设计为检测技术与仪器、自动化专业《过程参数检测及仪表》专业课的综合实践环节。通过本课程设计,使学生加深对抽气回热系统基本概念的理解,以及掌握一定关于抽气回热系统创新与改进的基本能力。 二、设计正文 抽气回热系统的五六段抽气回热 1.抽气回热系统的现代背景 2. 简述系统的工作原理 3.介绍设备及参数 4.画出热工检测图 5.列出仪表设备清册 具体解答过程 1. 抽气回热系统的背景 抽气回热系统指与汽轮机回热抽汽有关的管道及设备,在蒸汽热力循环中,通常是从汽轮机数个中间级抽出一部分蒸汽,送到给水加热器中用于锅炉给水的加热(即抽汽回热系统)及各种厂用汽等。抽汽回热系统是原则性热力系统最基本的组成部分,采用蒸汽加热锅炉给水的目的在于减少冷源损失,一定量的蒸汽作了部分功后不再至凝汽器中向空气放热,即避免了蒸汽的热量被空气带走,使蒸汽热量得到充分利用,热好率下降,同时由于利用了在汽轮机作过部分功的蒸汽加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热工程中不可逆损失,在锅炉中的吸热量也相应减少提高工质在锅炉内吸热过程的平均温度。综合以上原因说明,抽汽回热系的正常投运对提高机组的热经济性具有决定性的影响。 2. 简介系统的基本工作原理 图7-1 原则性热力系统图 如图所示,在汽轮机高中低压气缸做完功的蒸汽凝结为水进入凝汽器,然后凝结水从凝汽器

N600-24.2/566/566型三缸四排汽机组回热系统计算点参数 项目单位H1 H2 H3 H4(HD) H5 H6 H7 H8 SG C 数据来源 加热蒸汽抽汽排压MPa 6.003 4.053 1.827 0.941 0.389 0.1033 0.0461 0.0191 0.0054 已知 抽汽压损% 3 3 5 5 5 5 5 5 已知 加热器汽侧 压力 MPa 5.823 3.931 1.736 0.894 0.3698 0.0982 0.0438 0.0182 0.098 ) 1( '- = j p 抽汽焓KJ/kg 3055.4 2970.3 3373.6 3182.6 2972.9 2719.2 2593.0 2501.1 2362.1) (c h查水蒸气表 轴封汽焓KJ/kg 3323.8 3396.0 2716.2 已知 饱和水温度℃273.6 249.3 205.3 175.1 140.8 99.1 78.1 58.0 99.0 34.27) (c t由j p'查水蒸 气表 饱和水焓KJ/kg 1203.5 1082.4 876.35 741.59 592.64 415.34 326.81 242.83 415.05 143.5 由j p'查水蒸 气表 被加热水加热器端差℃-1.7 0 0 0 2.8 2.8 2.8 2.8 0 已知加热器出口 水温 ℃275.3 249.3 205.3 175.1 138.0 96.3 75.3 55.2 35.3 加热器水侧 压力 MPa 30.38 30.38 30.38 0.894 1.84 1.84 1.84 1.84 1.84 已知 加热器出口 水焓 KJ/kg 1206.9 1085.1 888.2 741.7 581.6 403.6 315.1 231.2 143.5 疏水疏水冷却器 端差 ℃ 5.6 5.6 5.6 5.6 5.6 5.6 5.6 疏水冷却器 出口水温 ℃254.9 210.9 185.9 101.9 80.9 60.8 40.9 疏水冷却器 后疏水焓 KJ/kg 1109.6 901.8 789.3 427.0 338.4 254.4 171.3

第52卷第2期2010年4月 汽轮机技术 TURBINETECHNOLOGY V01.52No.2 Apr.2010 回热抽汽对上游级气动性能影响的数值研究 杨少国,张红艳,任贵龙 (哈尔滨汽轮机厂有限责任公司,哈尔滨,150046) 摘要:针对某型机组高压缸带有抽汽结构的两级叶栅流道,进行了考虑全周叶片通道的数值模拟,研究了抽汽系统对汽轮机内流动特性的影响。结果表明,抽汽对于上游级静叶流动的影响较弱,气动参数没有出现明显的周向不均匀性,但是对上游级的动叶气动参数沿周向分布的均匀性产生了明显影响,并降低了上游级的气动性能。 关键词:汽轮机;回热;抽汽;数值模拟 分类号:TK262文献标识码:A文章编号:1001-5884(2010)02-0099-02 NumericalInvestigationofEffectofRegenerativeSteamExtractiononAerodynamicPerformanceoftheUpstreamStageinaSteamTurbine YANGShao-guo,ZHANGHong-yan,RENGui?long (HarbinTurbineCompanyLimited,Harbin150046,China) Abstract:BasedonthetwostagecascadepassageswithsteamextractionstructureinaHPsteamturbineunit,numeficMsimulationoffullcirclebladepassagesiscarriedoutandtheinfluenceofsteamextractionsystemOilflowcharacteristicsofthesteamturbineisstudied.Theresultshowsthatsteamextractionhasmuchlesseffectontheflowoftheupstreamstator,andaerodynamicpara/neter¥donttakeOilobviouscimtmfferencialasymmetry.Whileithasobviomeffectontheasymmetryoftheaerodynamicparameterdistributionoftheupstreamrotorandreducestheaerodynamicperformanceoftheupstreamstage. Keywords:ste81liturbine;heatregeneration;¥t圈lnlextraction;numericalsimulation 0前言 现代电站用大型蒸汽轮机普遍采用回热和再热循环系统。回热抽汽会引起抽汽口附近透平通流部分、抽汽缝隙及集汽室内流动参数在径向和周向分布不均匀¨J。最近几年在汽轮机设计中都有增大抽汽量的趋势。抽汽量的增大会进一步加剧流动参数分布的不均匀,而通常透平设计中并未充分考虑抽汽所引起的流动不均匀性旧。1。另外,据一些相关资料介绍,汽轮机叶片事故多发生在抽汽口附近的透平级中,这些事故的发生显然与抽汽口附近流动的不均匀性有直接关系‘5’61。 本文对抽汽口附近透平通流部分(抽汽口前l级、抽汽口后l级、抽汽缝、集汽室和抽汽管道)进行整周全三维数值模拟,分析抽汽对透平级通流部分以及抽汽系统内部流动的影响,着重分析抽汽所引起的周向和径向不均匀对前1级动叶流动效率和气动性能的影响。 1物理模型 选取了机组高压缸抽汽结构进行计算。抽汽缝位于高压第6级(上游级)动叶出口与第7级(下游级)静叶进口之间,缝隙宽度为25ram。图1表示计算所选取的网格区域。全部吐扭囤格都采用△盥曼竖卫td的Grid11完成,抽汽系统首收稿日期:2009-08.17先由UGNX5进行几何实体生成工作,然后应用ANSYSICEMCFD11完成几何体网格生成。叶栅流道内的网格由H型和0型网格组成。计算的总网格数为1000万。选用CFX提供的干蒸汽介质进行计算。图2表示各列叶片的几何。表1、表2分别列出了详细的进口、出口边界条件,采用k一占湍流模型进行计算。 图1计算区域图2各列叶栅叶片 表1进口边界条件 边界位置出口静压,MPa出口流量,ks/s 作者简介:杨少国(1973-),男,工程师,在读工程硕士,从事汽轮机设计工作。万方数据

汽轮机抽汽回热系统组成 二期机组汽轮机共设7段非调整抽汽(一期机组抽汽为8段)。第一段抽汽引自高压缸,在全机第6级后,供#1高加;第二段抽汽引自高压缸排汽,在全机第8级后,供给#2高加;第三段抽汽引自中压缸,在全机第11级后,供给#3高加;第四段抽汽引自中压缸排汽,在全机第14级后,供给除氧器、辅汽系统;第五至第七段抽汽均引自低压缸A和低压缸B,第五段抽汽引自全机第16级后,供给#5低加;第六段抽汽引自全机第17级后,供#6低加;第七段抽汽引自全机第18级后,引自低压缸A的抽汽供给#7A低加,引自低压缸B 的抽汽供给#7B低加。 除第七段抽汽外,各抽汽管道均装设有气动逆止阀和电动截止阀,前者作为防止汽轮机超速的一级保护,同时也作为防止汽轮机进水的辅助保护措施;后者是作为防止汽轮机进水的隔离措施。由于四抽连接到辅汽联箱、除氧器、小机等,用户多且管道容积大,管道上设置两道逆止阀。四段抽汽各用汽点的管道上亦设置了一个气动逆止阀和电动截止阀。 抽汽在表面式加热器中放热后的疏水,采用逐级自流方式。#1高加疏水借压力差自流入#2高加,#2高加的疏水自流入#3高加,#3高加的疏水流向除氧器。低压加热器逐级自流后,最后由#7低加流向汽轮机本体疏水扩容器。由于各

级加热器均设有疏水冷却段,可将抽汽的凝结水在疏水冷却段内进一步冷却,使疏水的温度低于其饱和温度,故可以防止疏水的汽化对下级加热器抽汽的排挤。 为防止因加热器故障引起事故扩大,每一加热器均设有保护系统,其基本功能是防止因加热器原因引起的汽轮机进水、加热器爆破和锅炉断水事故,具有异常水位保护、超压保护和给水旁路联动操作的功能。 加热器的保护装置一般有如下几个:水位计,事故疏水门,给水自动旁路,抽汽电动截止门、抽汽逆止门联动关闭装置,汽侧及水侧安全门等。对于7号低加,蒸汽入口处设置防闪蒸的挡板。 各级设计抽汽参数 抽汽项目THA工况T-MCR工况 抽汽级数流量 kg/h 压力 MPa 温 度℃ 流量 kg/h 压力 MPa 温 度℃ 第一级(至1号高加)13968 6 7.217 380. 8 15386 6 7.67 5 388. 2 第二级(至2号高加)16541 9 4.703 324. 3 17943 6 4.98 2 330. 5 第三级(至3号高加)78073 2.291 470. 8 84564 2.42 4 470. 5

汽机抽汽回热系统 1、概述:回热抽气系统指与汽轮机回热抽汽有关的管道及设备,在蒸汽热力循环中,通常是从汽轮机数个中间级抽出一部分蒸汽,送到给水加热器中用于锅炉给水的加热(即抽汽回热系统)及各种厂用汽等。采用回热循环的主要目的是:提高工质在锅炉内吸热过程的平均温度,以提高级组的热经济性。 2、抽汽回热系统作用:抽汽回热系统是原则性热力系统最基本的组成部分,采用蒸汽加热锅炉给水的目的在于减少冷源损失,一定量的蒸汽作了部分功后不再至凝汽器中向空气放热,即避免了蒸汽的热量被空气带走,使蒸汽热量得到充分利用,热好率下降,同时由于利用了在汽轮机作过部分功的蒸汽加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热工程中不可逆损失,在锅炉中的吸热量也相应减少。综合以上原因说明抽汽回热系提高了机组循环热效率。因此,抽汽回热系的正常投运对提高机组的热经济性具有决定性的影响。 3、影响抽汽回热系统经济型地主要参数:影响给水回热加热经济性的主要参数为回热加热分配、相应的最佳给水温度和回热级数,三者紧密联系,互有影响。 在求解最佳回热分配的计算分析中,以Z级理想回热循环的循环效率最大值求其最佳回热分配,(所谓理想回热循环,即假定为混合式加热器,端差为零,不计新蒸汽,抽汽压损和泵功、忽略散热损失)求得理想回热循环的最佳回热分配通式后,根据忽略一些次要因素,进一步简化,即可获得其它近似的最佳回热分配通式。如“焓降分配法”,这种分配方法是将每一级加热器的焓升取作等于前一级至本级的蒸汽在汽轮机中的焓降;又如“平均分配法”,这种回热分配方法的原则是每一级加热器的焓升相等;其他还有“等焓降分配法”等。可见给水回热总加热量在各级中的分配是在一定的给水温度和一定级数的条件下,使循环热效率最高为原则,由此对应的各级抽汽回热参数,即为最有利分配的参数。 4、提高系统循环热效率的措施:将给水加热到多少温度,才能使循环热效率达到最高值?以单级抽汽回热为例,回热时给水温度从汽轮机排汽压力下的饱和温度开始逐渐增加,热效率也逐渐增加,热效率达最大值时的给水温度称为最佳给水温度,再提高给水加热温度时,热效率反会减小,热经济性就降低。这是因为给水加热温度提高后,相应的抽汽压力也提高,对该部分的抽汽而言,每千克抽汽在汽轮机中热变功的量减少了,若发电量不变,则要增加进入汽轮机中的新蒸汽量,以弥补因抽汽而减少的发电量,抽汽压力愈高,增加的新蒸汽量就愈多,因而汽耗率也愈大,相应的排向低温热源的热量也就越大,锅炉加热的数值虽不断降低,但汽耗率增加较快,以致使热耗率相应增大,从而使循环热效率降低。理论上,加热级数愈多,最佳给水温度愈高。

五、回热抽气系统 1、回热抽汽系统概述: 回热抽气系统指与汽轮机回热抽汽有关的管道及设备,在蒸汽热力循环中,通常是从汽轮机数个中间级抽出一部分蒸汽,送到给水加热器中用于锅炉给水的加热(即抽汽回热系统)及各种厂用汽等。采用回热循环的主要目的是:提高工质在锅炉内吸热过程的平均温度,以提高级组的热经济性 回热抽汽系统作用:抽汽回热系统是原则性热力系统最基本的组成部分,采用蒸汽加热锅炉给水的目的在于减少冷源损失,一定量的蒸汽作了部分功后不再至凝汽器中向空气放热,即避免了蒸汽的热量被空气带走,使蒸汽热量得到充分利用,热好率下降,同时由于利用了在汽轮机作过部分功的蒸汽加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热工程中不可逆损失,在锅炉中的吸热量也相应减少。综合以上原因说明抽汽回热系提高了机组循环热效率。因此,抽汽回热系的正常投运对提高机组的热经济性具有决定性的影响。 2、我厂各段回热抽汽系统介绍 本机组有六级回热抽汽,第一级抽汽作为中压工业抽汽;第二级抽汽送入#1高压加热器;第三级抽汽一部分送入#2高压加热器;一部分用作低压工业抽汽;第四级抽汽送入除氧器;第五级抽汽送入#1低压加热器;第六级抽汽送入#2低压加热器。第三级与第四级之间有联络电动门,作为第四级备用补助汽源。六级抽汽均装有止回阀,第一、三级抽汽还装有快关阀,当自动主汽门关闭后,快关阀迅速关闭,切断抽汽系统的运行。 3、汽轮机各段回热抽汽投用原则 一抽:正常不投运,快关阀保持关闭状态,逆止门前疏水开启,一抽外供汽电动门前疏水微开 二抽:#1高加正常要求机组负荷大于33MW或主汽流量大于120t/h后视情况投入运行,退出时在主汽流量低于100t/h时或疏水不稳时退出运行,按操作票进行投退。 三抽至高加:#2高加正常要求机组负荷大于28MW或主汽流量大于120t/h后视情况投入运行,退出时在主汽流量低于100t/h时或疏水不稳时退出运行,按操作票进行投退。

回热抽汽系统 回热抽汽系统指与汽轮机回热抽汽有关的管道及设备。汽轮机采用回热循环的主要目的是提高工质在锅炉内吸热过程的平均温度以提高机组的热经济性。 本机组具有八级非调整抽汽。一段抽汽从高压缸的一段抽汽口抽汽至#1高加;二段抽汽从再热蒸汽冷段引出,为#2高加供汽;三段抽汽从中压缸三段抽汽口抽出,供给#3高加;四段抽汽从中压缸四段抽汽口至抽汽总管,然后再由总管上引出三路,分别供给除氧器、两台给水泵驱动汽轮机和辅助蒸汽系统;五、六、七、八段抽汽分别供汽至四台低压加热器。 除回热抽汽及给水泵汽轮机用汽外,机组能供给厂用蒸汽量: 低温再热蒸汽抽汽量暂按20t/h,四级抽汽量暂按50t/h,五级抽汽量暂按30t/h,此工况下汽轮机能带额定负荷(600MW)。汽轮机在带额定负荷(600MW)、平均背压0.0049MPa(a)时,单抽冷段最大值115t/h、单抽四段最大值170t/h、单抽五段最大值70t/h、抽四段和五段最大值分别为110t/h和70t/h。 一、系统的保护措施 汽轮机各段抽汽管道将汽机与各级加热器或除氧器相连。当汽轮机突降负荷或甩负荷时,蒸汽压力急剧降低,这些加热器和除氧器内的饱和水将闪蒸成蒸汽,与各抽汽管道内滞留的蒸汽一同返回汽机。

这些返回汽机的蒸汽可能在汽轮机内继续做功而造成汽机超速。另外,加热器管束破裂,管子与管板或联箱连接处泄漏,以及加热器疏水不畅造成水位过高等情况,都会使水倒入汽轮机,发生事故。 因此回热抽汽系统必须满足汽轮机超速保护、汽轮机进水保护和除氧器水箱及加热器水位过高的要求。 为防止汽机超速,除了最后两级抽汽管道外,其余的抽汽管上均装设气动控制逆止阀和电动隔离阀。四级抽汽管道上靠近汽轮机处装设一个电动隔离阀和两个气动控制逆止阀。由于除氧器水箱热容量大,一旦汽机甩负荷或除氧器满水事故时,防止汽水倒流入抽汽管道再灌入汽轮机。其它凡是从抽汽系统接出的管道去加热设备都装有逆止阀。抽汽逆止阀尽可能靠近汽轮机的抽汽口安装,以便当汽轮机跳闸时,可以降低抽汽系统能量的贮存,为防汽机超速保护。同时抽汽逆止阀亦作为防止汽轮机进水的二级保护。 具有快关功能的电动隔离阀的安装位置靠近加热器,作为防止汽轮机进水的一级保护,另一个作用是在加热器切除时,切断加热器的汽源。 在各抽汽管道的顶部和底部分别装有热电偶,作为防进水保护的预报警,便于运行人员预先判断事故的可能性。 给水泵汽轮机的正常工作汽源从四段抽汽管道上引出,装设有流量测量喷嘴、电动隔离阀和止回阀。逆止阀是为了防止高压汽源切换时,高压蒸汽串入抽汽系统。当给水泵汽轮机在低负荷运行使用高压汽源时,该管道亦将处于热备用状态。

抽汽回热系统及热网系统 概述 以水为工质的热力发电厂,汽轮机排汽凝结放热的损失最大,抽汽回热将部分做完功的蒸汽抽出,这部分蒸汽的汽化潜热被凝结水吸收保留在了系统内,减少了冷源损失,提高了电厂热经济性。回热作为一个最普遍、对提高机组和全厂热经济性最有效的手段,被当今所有火电厂的汽轮机所采用。另外,为保证机组正常运行,抽汽还提供轴封用汽、锅炉辅助用汽、采暖及制冷用汽等。 回热系统既是汽轮机热力系统的基础,也是电厂热力系统的核心,它对机组和电厂的热经济性起着决定性的作用。 抽汽回热系统作用 抽汽回热系统是原则性热力系统最基本的组成部分,采用抽汽加热锅炉给水的目的在于减少冷源损失,一定抽汽量的蒸汽作了部分功后不再至凝汽器中向冷却水放热,既避免了蒸汽的热量被循环冷却水带走,使蒸汽热量得到充分利用,热耗率下降。同时由于利用了在汽轮机作过部分功的蒸汽来加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热过程的不可逆损失,在锅炉中的吸热量也相应减少。综合以上原因说明抽汽回热系统提高了机组循环热效率,因此抽汽回热系统的正常投运对提高机组的热经济性具有决定性的影响。 抽汽系统组成 本机组汽轮机共设六段非调整抽汽和一段调整抽汽。其中,一、二、三段抽汽分别向三台高加和三号高加外置蒸汽冷却器供汽;四段抽汽向给水泵汽轮机和除氧器供汽,同时向辅助蒸汽联箱供汽。五段抽汽为调整抽汽,一部分至五号低加,另一部分至热网,同时还需具有提供不低于50t/h(暂定)厂用蒸汽的能力,五段抽汽共用2个抽汽口,并采用下排汽方案。;六、七段抽汽分别向六、七号低加供汽,除第六、七段抽汽外,各抽汽管道均装设有气动逆止阀和电动截止阀,前者作为防止汽轮机超速的一级保护,同时也作为防止汽轮机进

第1章汽轮机抽汽回热系统 1.1. 概述 在蒸汽热力循环中,通常要从汽轮机数个中间级抽出一部分蒸汽,送到给水加热器中用于锅炉给水的加热(即抽汽回热系统)以及用于各种厂用汽如给水泵汽轮机用汽等。 抽汽回热系统是原则性热力系统最基本的组成部分,采用抽汽加热锅炉给水的目的在于减少冷源损失,即避免了蒸汽的热量被循环冷却水带走,使蒸汽热量得到充分利用,热耗率下降;同时提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热过程的不可逆损失。综合以上原因,抽汽回热系统提高了循环热效率,因此抽汽回热系统的正常投运对提高机组的热经济性具有决定性的影响。 理论上抽汽回热的级数越多,汽轮机的热循环过程就越接近卡诺循环,汽热循环效率就越高。但回热抽汽的级数受投资和场地的制约,不可能设置的很多,而随着级数的增加,热效率的相对增长随之减少,相对得益不多,因此,600MW机组的加热级数一般为7~8级。 给水回热总加热量在各级中的分配是在一定的给水温度和一定级数的条件下,使循环热效率最高为原则,由此对应的各级抽汽回热参数,即为最有利分配的参数,抽汽参数的安排应当是:高品味(高焓、低熵)处的蒸汽少抽,而低品味(低焓、高熵)处的蒸汽则尽可能多抽。确定了分配方式,也就确定了汽轮机的抽汽点,通常,用于高压加热器和除氧器的抽汽由高、中压缸或它们的排汽管引出,而用于低压加热器的抽汽由低压缸引出。 对于加热器的性能要求,可归结为尽可能地缩小进入加热器的蒸汽饱和温度与加热器出口给水(凝结水)温度之间的差值,我们称之为给水(凝结水)端差,为实现这一目的,目前主要通过两种途径。一种途径是采用混合式加热器,从汽轮机抽来的蒸汽在加热器内和进入加热器的给水(凝结水)直接混合,蒸汽凝结成水,其汽化潜热释放到水中,压力温度相同,端差为0,但这种方式需设置水泵为给水(凝结水)提供压力,使其与相应段的抽汽压力一致,这就会消耗一定的能源,除氧器即是一种混合式加热器。另一种途径是采用表面式加热器,在结构上采取必要措施,尽量提高加热器的效果。 抽汽回热系统是原则性热力系统最基本的组成部分,我公司的原则性热力系统主要由下列各局部热力系统组成:连接锅炉、汽轮机的主、再热蒸汽管道;抽汽回热系统;主凝结水系统;除氧器和给水泵的连接系统;补充水系统等。对抽汽回热系统而言,习惯上,以除氧器为分界,把除氧器范围内的输入输出系统称为除氧器系统;除氧器以后,至进入锅炉省煤器的给水加热系统称为高压回热加热系统;凝汽器输出至除氧器的凝结水系统,称为低压回热加热系统。 我公司原则性热力系统图见图5-1

2014年2月 CIESC Journal ·437· February 第65卷 第2期 化 工 学 报 V ol.65 No.2 抽气回热式有机朗肯循环热经济性的定量分析 刘强,申爱景,段远源 (清华大学热科学与动力工程教育部重点实验室,二氧化碳资源化利用与减排技术北京市重点实验室,北京100084) 摘要:探讨了抽气回热对13种工质热效率的影响规律。当主气温度低于0.9T cr 时,采用无过热的o2循环,则抽 气回热对热效率的提升随主气温度的升高而增加;当主气温度高于0.9T cr 时采用有过热的o3循环,则随着主气温 度的上升抽气回热对热效率的提升减弱。计算了工质的复杂程度因子σ,复杂程度高的工质采用抽气回热对热效 率的提升潜力较小。采用抽气回热后,R236ea 、R600a 、R600、R245fa 和R123的热效率可提高9%以上,而六甲 基二硅氧烷(MM )和八甲基三硅氧烷(MDM )则低于5%。o2循环的最佳抽气系数及工质流量随主气温度的升 高线性上升,而o3循环的最佳抽气系数基本不变。另外,透平排气温度高的工质,最佳抽气系数高,但是回热效 果差。抽气回热使R600a 、R600、R245fa 和R123质量流量的增加在40%以内,而高温工质MM 和 MDM 则提高了50%以上。 关键词:热力学;碳氢化合物;优化;有机朗肯循环;抽气回热;热经济性 DOI :10.3969/j.issn.0438-1157.2014.02.010 中图分类号:TK 121 文献标志码:A 文章编号:0438—1157(2014)02—0437—08 Quantitative analysis for thermal economy of regenerative extraction organic Rankine cycle LIU Qiang, SHEN Aijing, DUAN Yuanyuan (Key Laboratory of Thermal Science and Power Engineering of Ministry of Education , Beijing Key Laboratory for CO 2 Utilization and Reduction Technology , Tsinghua University , Beijing 100084, China ) Abstract: The influence from regenerative extraction on thermal efficiency of organic Rankine cycle with internal heat exchanger was analyzed. The fluid complexity factor, σ, was calculated. The thermal efficiency enhancement using regenerative extraction for o2 cycle increases as the live steam temperature increases, while that for o3 cycle decreases. The thermal efficiency enhancement by regenerative extraction is lower for working fluid with higher σ. The maximum thermal efficiency enhancement for R236ea, R600a, R600, R245fa and R123 using regenerative extraction can be higher than 9%, while the maximum thermal efficiency enhancement for octamethyltrisiloxane (MM) and haxamethyldisiloxane(MDM) is lower than 5%. The optimal extraction coefficient and the mass flow increase with the live steam temperature for o2 cycle and maintain constant for o3 cycle. The optimum extraction coefficient is higher for the working fluid with higher turbine exhaust temperature, while the thermal efficiency enhancement is lower. The increase of mass flow is lower than 40% for R600a, R600, R245fa and R123 but is 2013-05-15收到初稿,2013-06-24收到修改稿。 联系人:段远源。第一作者:刘强(1981—),男,博士。 基金项目:国家自然科学基金项目(51236004,51321002);国家重 点基础研究发展计划项目(2009CB219805)。 Received date :2013-05-15. Corresponding author :Prof. DUAN Yuanyuan ,yyduan@tsinghua. edu. cn Foundation item :supported by the National Natural Science Foundation of China(51236004,51321002) and the National Basic Research Program of China (2009CB219805).

汽轮机抽汽回热系统运行和维护 抽汽回热系统的正常投运与否,对电厂的安全、负荷率、经济性影响很大。在实际运行中,必须进行严格的管理,正确的操作方法和维护方法对保证该系统的正常运行起重要作用。 加热器的启动 高、低加启动前必须先投入加热器水位保护,放尽加热器内积水,各抽汽管道上各疏水阀处于开启状态。启动时先投水侧,再投汽侧。高、低加水侧一般机组上水即投入水侧。低加汽侧的投入一般采用随机启动的方式;当机组负荷达30%额定负荷时,按#3、#2、#1高加的顺序投入高加汽侧运行。在投入初期应注意预暖加热器,控制出口水的温升速度。若低加因故不能随机启动,而是在机组达到某负荷后逐个投入,应按由低到高的顺序依次投入,抽汽管道应预先进行疏水暖管。 投入加热器运行时应先对水侧注水,待给水缓慢地充满加热器以后,将所有放气门和启动排气门关闭,然后缓慢投入蒸汽,同时开启连续排气阀,疏水品质经检验合格后可排回本体疏水扩容器(除氧器)。应该注意的是,在加热器刚启动时参数低,不能克服疏水系统阻力(包括疏水冷却段的阻力、上下级加热器的级间压差、管道阻力等),此时若打开正常疏水门进行疏水逐级自流是困难的,故当机组低负荷运

行时需用事故疏水门来疏水,以保证疏水的畅通。 加热器投运基本操作过程如下: 启动前的检查和操作已完成。关闭加热器水侧放水门,打开水侧所有排气门。投入加热器的水位保护(疏水调门投自动),缓慢打开水侧进口阀向加热器注水。注水的目的,一是排净水室侧的空气,二是使加热器温度缓慢加热到水温。注水速度取决于水温和限定的升温率(≤3℃/min)。由于进入低压加热器的水来自凝结水泵的低温水,因此启动时可直接投入低压加热器的水侧,但仍须缓慢投入,以免造成较大的冲击,损坏换热管。 当水侧排气阀有水连续排出后,即可认为加热器水侧的气体已经排尽,关闭水侧的排气阀,完全打开给水进口阀。待压力升高稳定后观察汽侧水位是否上升,以判断水侧与汽侧间是否存在泄漏。 打开抽汽逆止门,检查抽汽逆止阀在自由状态,确认加热器已经具备投运条件。打开抽汽电动阀旁路手动门,稍开抽汽电动阀,蒸汽逐渐进入管道和加热器,抽汽逆止阀自动开启,这时应进行充分的暖管、疏水;逐渐开启抽汽电动阀,注意给水出口升温率在限制范围内。启动后,为了防止U形管腐蚀,保证加热器的传热效果,须打开蒸汽侧的连续排气阀,连续不断将不凝结气体排出。当加热器水位上升后,加热器的正常疏水阀和紧急疏水阀动作情况应正常。

什么是回热抽汽系统? 为提高机组的热效率和经济性,减少凝汽器的能源损失,将部分已做过功的蒸汽从汽轮机内抽出,用来加热凝结水、给水以及供给除氧器及民用采暖。这些抽汽管道及相关设备:抽汽逆止门、电动门、快关门、高、低加及其相关疏水系统被称为回热抽汽系统。 什么是给水回热系统?8 `. ^& t; k7 X e; r& _; k 上面朋友已经解答了,其包括高加系统及其附属的疏水系统以及给水系统。严格来说给水回热系统应属于回热抽汽系统范围内,只不过给水回热系统一般还包括给水系统在内。, E9 c0 s/ t" P1 z7 G! O) u$ Z/ @ + s: x; G* G' y4 |; Q 其实在电厂实际生产中都不是按照这样分类的,而是都给细化了,比如抽汽系统、高低加疏水系统、给水系统、热网系统等。楼主所问的应该是理论上讨论的范畴,这和实际生产中的叫法不可等同,当然意思都是一样的。 1、概述:回热抽气系统指与汽轮机回热抽汽有关的管道及设备,在蒸汽热力循环中,通常是从汽轮机数个中间级抽出一部分蒸汽,送到给水加热器中用于锅炉给水的加热(即抽汽回热系统)及各种厂用汽等。采用回热循环的主要目的是:提高工质在锅炉内吸热过程的平均温度,以提高级组的热经济性。 2、抽汽回热系统作用:抽汽回热系统是原则性热力系统最基本的组成部分,采用蒸汽加热锅炉给水的目的在于减少冷源损失,一定量的蒸汽作了部分功后不再至凝汽器中向空气放热,即避免了蒸汽的热量被空气带走,使蒸汽热量得到充分利用,热好率下降,同时由于利用了在汽轮机作过部分功的蒸汽加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热工程中不可逆损失,在锅炉中的吸热量也相应减少。综合以上原因说明抽汽回热系提高了机组循环热效率。因此,抽汽回热系的正常投运对提高机组的热经济性具有决定性的影响。 3、影响抽汽回热系统经济型地主要参数:影响给水回热加热经济性的主要参数为回热加热分配、相应的最佳给水温度和回热级数,三者紧密联系,互有影响。 在求解最佳回热分配的计算分析中,以Z级理想回热循环的循环效率最大值求其最佳回热分配,(所谓理想回热循环,即假定为混合式加热器,端差为零,不计新蒸汽,抽汽压损和泵功、忽略散热损失)求得理想回热循环的最佳回热分配通式后,根据忽略一些次要因素,进一步简化,即可获得其它近似的最佳回热分配通式。如“焓降分配法”,这种分配方法是将每一级加热器的焓升取作等于前一级至本级的蒸汽在汽轮机中的焓降;又如“平均分配法”,这种回热分配方法的原则是每一级加热器的焓升相等;其他还有“等焓降分配法”等。可见给水回热总加热量在各级中的分配是在一定的给水温度和一定级数的条件下,使循环热效率最高为原则,由此对应的各级抽汽回热参数,即为最有利分配的参数。 4、提高系统循环热效率的措施:将给水加热到多少温度,才能使循环热效率达到最高值?以单级抽汽回热为例,回热时给水温度从汽轮机排汽压力下的饱和温度开始逐渐增加,热效率也逐渐增加,热效率达最大值时的给水温度称为最佳给水温度,再提高给水加热温度时,热效率反会减小,热经济性就降低。这是因为给水加热温度提高后,相应的抽汽压力也提高,对该部分的抽汽而言,每千克抽汽在汽轮机中热变功的量减少了,若发电量不变,则要增加进入汽轮机中的新蒸汽量,以弥补因抽汽而减少的发电量,抽汽压力愈高,增加的新蒸汽量就愈多,因而汽耗率也愈大,相应的排向低温热源的热量也就越大,锅炉加热的数值虽不断降低,但汽耗率增加较快,以致使热耗率相应增大,从而使循环热效率降低。理论上,加热级数愈多,最佳给水温度愈高。 在实际应用中,给水温度并非加热到最佳给水温度,这是因为还必须要全盘考虑技术经济性,一方面,给水温度的提高,使排烟温度升高,锅炉效率降低,或需增大锅炉尾部受热面,使锅炉投资增加;另一方面,由于回热使得锅炉的蒸发量和汽轮机高压端的通流量都要增加,而汽轮机的低压端的通流量和蒸汽流量相应减少,因而不同程度地影响锅炉、汽轮机以及各相关辅助系统的投资、拆旧费和厂用电。通过技术经济比较确定的最佳给水温度,称为经济最佳给水温度。 理论上,给水回热的级数越多,汽轮机的热循环过程就越接近卡诺循环,汽热循环效率就越高,但加热级数增加时,热效率的增长逐渐放慢,相对得益不多,运行也更加复杂,同时回热抽汽的级数受投资和场地的制约,因此不可能设置

回热抽汽系统 一、概述及设备规范 1、概述 抽汽回热系统是原则性热力系统最基本的组成部分,采用抽汽加热锅炉给水的目的在于减少冷源损失,一定抽汽量的蒸汽作了部分功后不再至凝汽器中向冷却水放热,既避免了蒸汽的热量被循环冷却水带走,使蒸汽热量得到充分利用,热耗率下降。同时由于利用了在汽轮机作过部分功的蒸汽来加热给水,提高了给水温度,减少了锅炉受热面的传热温差,从而减少了给水加热过程的不可逆损失,在锅炉中的吸热量也相应减少。因此抽汽回热系统的正常投运对提高机组的热经济性具有决定性的影响。 本机组汽轮机共设八段非调整抽汽。第一段抽汽引自高压缸,供1号高加;第二段抽汽引自高压缸排汽,供给2号高加、引风机汽轮机及辅汽系统的备用 汽源;第三段抽汽引自中压缸,供给3号高加;第四段抽汽引自中压缸排汽, 供给除氧器、给水泵汽轮机、引风机汽轮机、辅汽系统、工业抽汽;第五至第 八段抽汽均引自低压缸A和低压缸B,第五段抽汽供给5号低加;第六段抽汽 供6号低加;第七段抽汽引自低压缸A的抽汽供给7A号低加,引自低压缸B的 抽汽供给7B号低加;第八段抽汽引自低压缸A的抽汽供给供给8A号,引自低 压缸B的抽汽供给8B号低加。#1、#2、#3高加水侧采用大旁路系统, #7A、 #7B及#8A、#8B加热器公用一个水侧旁路。除氧器为无头内置卧式除氧器。各 加热器汽、水侧均设有长期停机期间充氮保养装置。 除第七、八段抽汽外,各抽汽管道均装设有气动逆止阀和电动截止阀,抽 汽逆止阀尽可能靠近汽轮机的抽汽口安装,以便当汽轮机跳闸时,可以降低抽 汽系统能量的贮存,为防汽机超速保护。同时抽汽逆止阀亦作为防止汽轮机进 水的二级保护。具有快关功能的电动隔离阀的安装位置靠近加热器,作为防止 汽轮机进水的一级保护,另一个作用是在加热器切除时,切断加热器的汽源。 由于四抽连接到辅汽联箱、除氧器和给水泵汽轮机等,用户多且管道容积大, 管道上设置两道逆止阀。四段抽汽各用汽点的管道上亦设置了一个气动逆止阀 和电动截止阀。在#7、#8段抽汽管道上,不设逆止阀和隔离阀。因为这两段抽 汽压力较低,汽水倒流的危害性较小,且这时蒸汽已接近膨胀终了,容积流量 很大,抽汽管道直径较大,阀门的尺寸大,不易制造。而且在加热器的进汽口 装有挡板,可以减少返回汽轮机的汽流带水量。 系统设置了完善的疏水系统,在抽汽系统的各级抽汽管道的逆止阀前后和 电动隔离阀后,以及管道的最低点,分别设置疏水点,疏水管以保证在机组启动,停机和加热器发生故障时,系统中不积水。各加热器正常疏水,采用逐级