2007年11月第2卷 第4期

失效分析与预防

N ove m ber ,2007V o.l 2,N o .4

[收稿日期] 2007年2月26日 [修订日期] 2007年3月28日

[作者简介] 郭峰(1982年-),男,硕士研究生,主要从事金属材料方面的研究。

断裂韧度与钢组织性能的关系

郭 峰,李 志

(北京航空材料研究院,北京 100095)

[摘 要] 本文阐述了断裂韧度与材料本征因素和基本力学性能的关系。合金成分、微量元素、夹杂物和第二相、显微组织与晶粒度是控制断裂韧度的关键因素,提出了改善断裂韧度的一些思路和方法,如改善晶界状态、细化晶粒尺寸、控制夹杂物的含量、变性变质夹杂物、改善材料组织结构都能改善材料的断裂韧。断裂韧度既是强度、塑性、冲击韧性的综合反映,同时具有独立的力学意义,断裂韧度与材料力学性能之间的关系使经济、有效地预测断裂韧度成为可能。[关键词] 断裂韧度;材料因素;力学性能

[中图分类号] O346.1 [文献标识码] A [文章编号] 1673-6214(2007)04-0059-06

Correl ation between K I C and M icrostructure and Properties of Steels

GUO Feng ,LI Zhi

(B eijing Institute of A eronauticalM aterials ,B ei j i ng 100095,Ch i na)

Abstrac t :In t h i s paper ,the re l ations a m ong fract ure t oughness ,the essential factors and the basic m echan i ca l properti es of the m ater i a ls are i ntroduced .The key factors o f a ffecti ng t he facture toughness a re all oy com ponent ,m icro ele m ent ,i nclus i ons ,the second phases ,m i crostructure and the g ra i n size .Som e thoughts and me t hods tha tm ay i m prove t he fracture toughness o f the ma -ter i a l s are put f o r w ard ,for exa m ple ,am end i ng the state of the g ra i n i nte rface ,m aki ng t he gra i n size s m a l,l controlling t he con -tent o f t he i nclusi ons ,chang i ng the i ncl usion estate ,i m prov i ng the m ater i a lm icrostruct ure and so on .F rac t ure t oughness is not on l y t he i nteg rated refl ection of streng t h ,plasti c and i m pact toughness o f the m ater i a ls ,but a lso a spec ialty mechan i ca l property .T he relation bet ween the fracture toughness and o t her m echanical properti es m ake it possi ble to forecast the fracture toughness e -conom i ca lly and effec tive l y .

K ey word s :fract u re t oughness ;m ate rials factors ;mechan i ca l property

1 引言

金属材料的失效是由于材料表面或内部裂纹(群)的萌生和扩展,随着裂纹的扩展,裂纹前端

的应力强度因子将达到临界应力强度因子,即材料的 断裂韧度 ,裂纹将迅速扩展而导致材料抵抗断裂的能力下降和丧失。因此,研究断裂韧度的影响因素,对于失效分析和预防有重要意义。

Griffth 于1920年根据能量原理提出的断裂准则表明:当裂纹扩展释放的能量超过了相同裂纹增量所需的表面能时,裂纹将失稳扩展。30年

后,O ro w an 通过对金属材料裂纹扩展的研究,指出裂纹扩展尖端产生一个塑性区。因此,在G rif-f th 判据基础上,提出塑性功和表面能成为裂纹失稳扩展的阻力。众所周知,实际材料总是不可避免地带有裂纹缺陷或容易产生裂纹缺陷,这样,在设计材料时必须考虑已具有裂纹的条件下的力学性能指标即断裂韧度。平面应变断裂韧度K I C 是在断裂力学的基础上建立起来的表征实际含裂纹构件抵抗裂纹失稳扩展的力学性能指标,其物理意义表示平面应变临界强度因子,即平面应变条件下,构件在静载荷作用下裂纹开始失稳扩展的K I (张开型裂纹的临界应力强度因子)。

失效分析与预防第2卷

随着钢强度的日益提高,仅以考虑常规强度理论为基础的传统设计思想显然已经无法解释许多钢构件的实际失效原因,进一步来讲,对于考虑断裂韧度的重要性更加突出,也更加苛刻。实际材料中总存在裂纹萌生点,这样,为了充分发挥高强度,抑制阻碍裂纹的失稳扩展就显得意义重大,使之具有高强高韧性,这也是21世纪材料发展的机遇与挑战。可以想象,当钢的强度接近其某一强度极限时,对于微小裂纹的生成与扩展将非常敏感,因此,从各种因素提高断裂韧度,以期达到优良的综合性能满足使用要求,是目前材料发展的关键。从材料科学本身的角度,分析断裂力学关于断裂韧度的发展可以看出,提高裂纹失稳扩展的阻力可以从合金成分、微量元素、夹杂物、第二相、显微组织与晶粒度等材料本征因素改善断裂韧度。材料的性能由组织决定,其力学性能具有相关性和可推测性,已有的试验和分析也表明,断裂韧度反映了材料的强度和塑性[1,2],同时也应作为一个独立的力学性能指标来看待。为了防止低应力脆断失效破坏,在设计和选材时根据断裂韧度可以定量计算构件的最大工作应力和裂纹尺寸,确定构件的安全承载能力,为建立无损检测标准提供科学依据,而且,根据断裂韧度还可以评定材料在构件中的脆断倾向,指导强韧化工艺,所以断裂韧度在工程上具有独立的科学意义,是材料的一项重要的损伤容限性能。

2 影响断裂韧度的材料因素

组织决定性能,在材料成分确定的基础上,合理的工艺手段能够保证所需性能的相关组织。理论和实践表明:合金成分、微量元素、夹杂物、第二相、显微组织与晶粒度是影响断裂韧度的关键因素。

2.1 合金成分

研究钢的成分对断裂韧度的影响,要考虑合金元素对强度、塑性和韧性的综合作用,如单一合金元素单独的作用以及几种合金元素共同存在时的共同作用。通常淬火回火处理的结构钢主要是靠淬火形成马氏体型的过饱和碳的固溶体进行强化,用回火降低一定强度获得必要的塑性韧性,因而碳是最主要的影响强度韧性的元素,其它合金元素的作用主要是改善钢的淬透性,减少和避免非马氏体组织(如上贝氏体中的先共析铁素体大大降低钢的断裂韧度)。回火处理降低马氏体的碳浓度,减少晶格畸变,改善基体断裂韧度,但析出的碳化物又容易形成裂纹核心,因此为了保证高强度的同时具有高的断裂韧度,我们加入一些合金元素,如M o、Co、N i、S i等等,使其在获得无碳或极少碳的马氏体之后的时效过程中,形成各种细小的金属间化合物颗粒以进一步强化金属,这些细小颗粒一般不会形成裂纹核心,因而大大提高了钢的断裂韧度。TR I P钢的合金化原则,则是要调节奥氏体有恰当的稳定性,既不要过于稳定,以至在变形开裂过程中不发生马氏体相变;也不要过于不稳定,降低相变诱生塑性韧性的效果。基体钢保持了与高速钢基体相当的高强度并有一定的高韧性,而大大减少了高速钢中的脆性相,因此不同的强韧化方式中,合金元素所起的作用也有差别。一般合金元素对于断裂韧度的主要影响如下:

碳:随其含量的增加,对断裂韧度有很大程度的削弱。一方面成为固溶强化元素,降低晶格结合力,使裂纹失稳扩展阻力减小;另一方面形成的碳化物往往成为裂纹萌生的核心,缩短裂纹萌生寿命,减小断裂韧度。因此,一般在保证强度的同时,使碳含量尽量的处于低成分点。

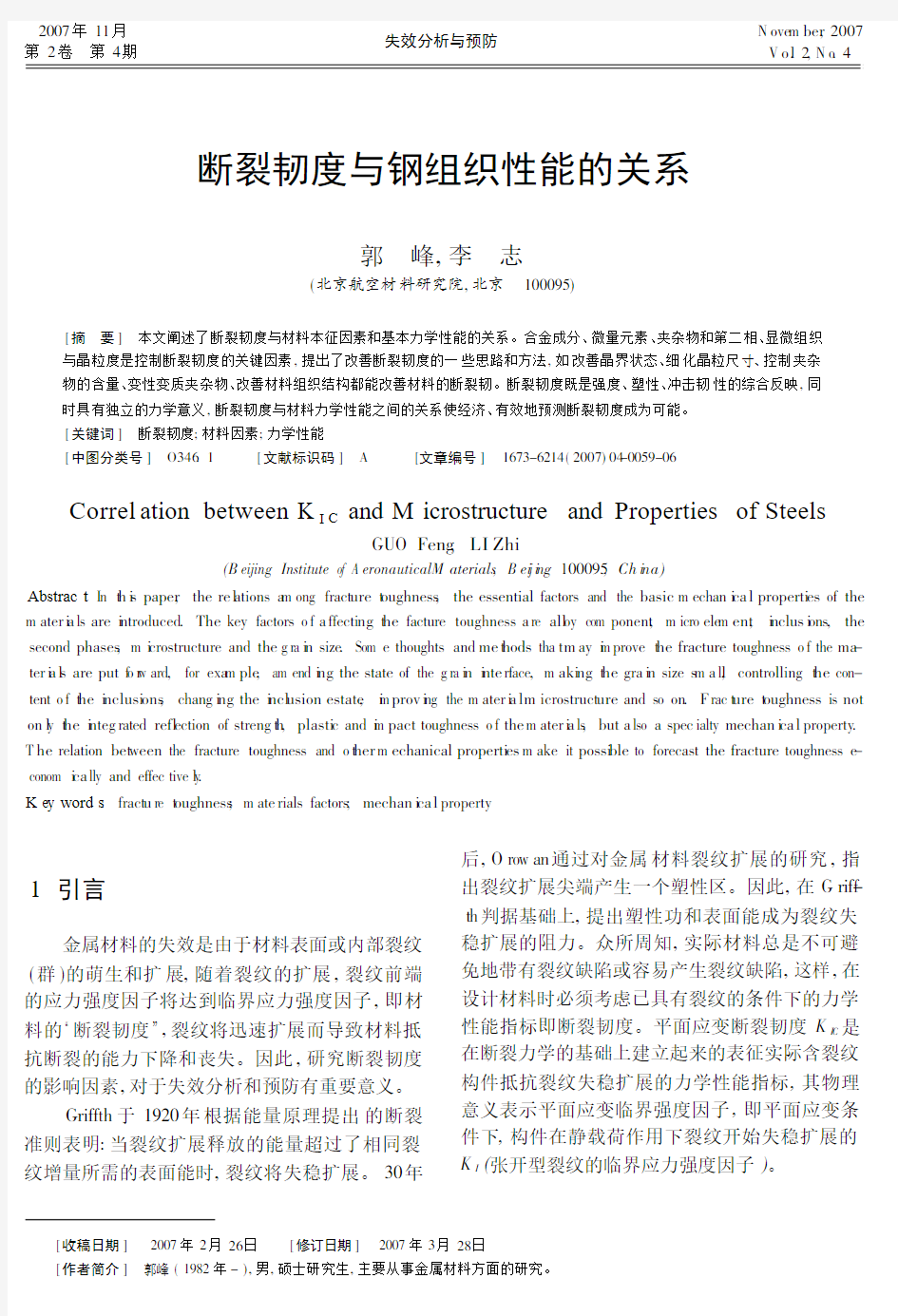

图1为0.24%和0.44%碳含量的N i C r M o结构钢K I C断口形貌,可以发现随碳含量的增高韧窝变浅,而且断口形貌发生了变化,由韧窝形貌向沿晶断裂和韧窝混合断裂转变[3]。

镍:有效的韧化元素,降低脆化转化温度,稳定奥氏体,是提高钢本征韧性的一个元素。因此,含有一定量的镍元素,对于提高断裂韧度是有益的。

铬:能够改善腐蚀环境中的断裂韧度,因此,对于腐蚀环境下工作的材料,添加一定量的铬从而可以提高断裂韧度。

硅:能够推迟回火脆性和脆性转化温度,这样在一定程度上扩大了回火温度区间,从而可以在保证强度的同时还能够获得高的断裂韧度。

2.2 微量元素

微量元素的偏聚、贫化对于材料的断裂韧度起关键的作用,受冶炼工艺和热处理制度的影响,

60

第4期郭 峰、李 志:断裂韧度与钢组织性能的关系

微量元素总是存在非均匀分布,由此发生的断裂往往为脆性断裂,断裂韧度比较低。分析断口可知晶界的结合强度受溶质原子成分的富集或贫化影响很大,其晶界处经常偏聚一些微量元素如磷等。现在绝大部分学者认为第二类回火脆性便是如此。对于晶界元素偏聚问题,1957年,M c lean 根据平衡热力学,提出了解释晶界偏聚的第一原则。Seah等[4]从能量的观点出发,演绎出表象方程,然后采用准化学处理及实验数据估算方程的参量,给出了杂质在晶界偏聚对断裂功的关系式,据此判断杂质对晶界是韧化还是脆化,也即是强化晶界结合还是弱化晶界结合。梁成广[5]在此基础上,通过改善晶界化学成分改善了晶界结合强度,从而减轻沿晶断裂倾向,提高断裂韧度。

图1 裂纹扩展断口形貌Fig.1 Fracture s u rface of t he sa mp le

Tro i a no模型认为,沿晶断裂是由于偏聚的杂质与基体最近邻原子之间形成的化学键低于近邻基体原子间的键合强度。Br i a n t和M ess m er模型提出,杂质原子在晶界偏聚引起杂质原子与其近邻基体原子之间发生电荷转移,若近邻基体原子的价电荷转移给杂质原子而使自身的价电荷减少,则该基体原子间键合减弱而造成晶界原子断裂,反之对应的是强化晶界。金属原子间的结合能可以反映金属的强度,原子间的结合能为负值,其绝对值越大金属的强度就越高,因此可以用晶界附近原子的结合能来表征晶界结合强度。通过研究贵金属的晶界偏析引起的断裂模型发现,凡是能使合金晶格常数增大的溶质原子,在晶界上偏析将使晶界原子的结合能绝对值减小,反之使其增大,这样可以预测断裂方式,提高断裂韧度。

近来对沿晶断口进行离子探针质谱分析,结果[6,7]表明,微量的稀土元素在晶界的偏聚,可以减轻硫和磷在晶界的偏聚,稀土和硫磷相互作用,降低了他们在钢中的活度,有利于降低晶界硫磷的平均偏聚浓度;其次稀土和硫磷之间的电负性差大于硫磷和铁之间的电负性差,稀土和硫磷之间强的相互作用,减弱了硫磷与基体铁原子之间的相互作用,减少了硫磷有害的脆化作用。文献[8]利用位错模型构造纯净的和稀土及杂质偏聚的晶界模型,通过研究其环境敏感镶嵌能和键级积分(BOD)进行计算,结果也表明钢中同时存在稀土和硫磷杂质时,稀土首先偏聚于晶界。

因此减少杂质元素含量,控制杂质元素的偏聚,添加有益的微量元素改善晶界性质,对于提高断裂韧度是有积极意义的。

2.3 夹杂物和第二相

钢在冶炼过程中不可避免产生的夹杂物会损害钢的断裂韧度,尤其随强度的增加而增加的情况下。钢中的夹杂物如硫化物、氧化物等往往偏析于晶界,导致晶界弱化,增大沿晶断裂的倾向性,而在晶内分布的夹杂物则常常起着缺陷源的作用,往往是裂纹萌生的地方。因此,在一般情况下,夹杂物的存在往往导致材料断裂韧度的下降。球形夹杂的边缘呈弧状(夹角为钝角),导致应力较为分散;针状或长条状夹杂的边缘有些为锐角,他们周围的应力比球形夹杂的集中,所以球形夹杂对断裂韧度的影响远比针状或长条状夹杂的

61

失效分析与预防第2卷

小。钢中加入稀土可使长条状M nS变成球状RE2S3,从而提高钢的断裂韧度,特别是横向断裂韧度。

关于夹杂物类型对断裂韧度的影响,一般氮化物夹杂类的危害程度小于硫化物,与基体结合强的、亲合力大的夹杂物,其断裂韧度要大于结合力弱的夹杂物材料断裂韧度。M aloney和Garr-i son[9]在HY180钢中添加T i生成与基体有较强亲合力的夹杂物,其断裂韧度几乎提高了两倍。他们分析认为这是由于生成了与基体具有较强亲合力的T i2CS,在塑性变形过程中缺陷难以产生,故而显著的提高了断裂韧度。对于夹杂物的体积分数和夹杂物的平均间距与断裂韧度的关系,根据R ice和Johnson[10]进行的理论工作和B ir k le和Spitzi g[11]所做实验研究,指出断裂韧度与夹杂物的平均间距(d)有着良好关系,根据R ice早期的公式可以看出,夹杂物平均间距越大,断裂韧度越高,G arrison和M oody[12]认为K IC是受微细组织和夹杂物的平均间距所决定的因素X0(R v/R1)(其中X0是夹杂物的平均间距,R v/R1表示夹杂物产生间隙成长的因素)所控制的,X0(R v/R1)值越大,断裂韧度值就越高。因此,产生微小间隙的夹杂物间距是控制钢的断裂韧度的关键因素。

H anderhan[13]根据这一结果,在低硫钢中添加La 使钢的断裂韧度产生显著的提高。分析表明,在夹杂物体积分数相差不大的情况下,正是由于增大了平均间距,断裂韧度值才取得显著提高。文献[14]按Kra fft公式计算的K I C值与实验获得了比较好的近似,发现断裂韧度与夹杂物平均自由程和过渡区平均宽度一致性比较好。

一般钢中都会含有第二相颗粒,为了有效阻止位错运动,这些颗粒必需是弥散分布且通常处于亚微米级范围,如碳化物。如果尺寸比较大,又比较硬,当位错运动遇到第二相时,若不能切过去,就会在异相界面上塞积,引起应力集中,这样容易导致裂纹形核和扩展。脆性第二相由于其键合力低或者是在软基体中的第二相,则应变集中引起的高应变会导致微裂纹在第二相中形核扩展,这样当材料发生塑性变形时,材料中的夹杂物和第二相颗粒发生断裂或从基体中分离,由此容易引起孔洞长大和实际的粗化最终导致发生断裂,如钢中的脆性碳化物,对裂纹扩展阻力小,使韧性降低。碳化物含量越高,K I C值越低,但碳化物大于一定量时,对K I C起作用的是碳化物的形态和分布[15],球形脆相或细小的颗粒状脆性相对材料K IC的有害作用少。如硫化物加载一般成长条状分布,使横向韧性下降,加入Zr和稀土元素可使片状硫化物球化而大大提高钢的横向韧性。韧性第二相往往会加大裂纹扩展的阻力使裂纹扩展终止或改变方向,从而增加提高材料的断裂韧度。

2.4 显微组织

材料成分、热处理工艺以及其他方式的处理决定了材料的组织结构,对于钢来说,微观上将具有不同的位错滑移特征。一般来说,如果显微组织使得位错滑移不均匀,应变集中在少数滑移带内,会造成局部应力集中,当应力集中等于原子键合力时就会导致微裂纹形核,降低材料的断裂韧度。马氏体的组织形态有两种:含有大量位错的板条马氏体和含有孪晶的片状马氏体。孪晶使材料的滑移系减少,而且能够产生微裂纹。因此,片状马氏体的断裂韧度比板条马氏体的断裂韧度低。在强度水平大致相等的条件下,低碳马氏体的断裂韧度显著高于中碳马氏体的断裂韧度,因为前者的精细结构为位错型,而后者的精细结构为位错和孪晶型的混合型。

对于贝氏体、上贝氏体中在铁素体片层之间有碳化物析出,其断裂韧度比回火马氏体差;下贝氏体的碳化物是在铁素体内部析出的,形貌类似回火马氏体,其断裂韧度高于上贝氏体,甚至高于孪晶马氏体,与板条状马氏体的断裂韧度相近。

当马氏体基体上具有一定的残余奥氏体或逆转变奥氏体时,奥氏体作为韧性相,可提高材料的断裂韧度。奥氏体相之所以提高材料的断裂韧度,是因为:裂纹扩展遇到韧性相时裂纹尖端钝化,而韧性相塑性变形要消耗能量,使裂纹扩展受阻;奥氏体韧性相使裂纹改变方向或分叉,从而松弛了能量,提高韧性;裂纹尖端的应力集中使奥氏体组织切变而形成马氏体,这种局部的相变要消耗很多能量而使K IC提高,虽然形成的马氏体对裂纹扩展的阻力小于奥氏体对裂纹扩展的阻力而使K IC下降,但一般前者的效果大,所以应力诱发马氏体相变的总效果仍使材料的断裂韧度明显提高。

图2为高CoN i超高强度钢基体组织板条马

62

第4期郭 峰、李 志:断裂韧度与钢组织性能的关系

氏体,图3为该钢回火时板条马氏体界面间的逆转变奥氏体,呈薄膜状,该钢在强度为2000M Pa 的同时,断裂韧度可以达到110MPa M以上,具有优异的力学综合性能。板条马氏体基体提供了良好的强度和韧性,同时界面间析出的稳定逆转变奥氏体是良好的韧性相,从而使材料具有了高的断裂韧度[16],所以良好的基体组织和一定含量的韧化相对于提高断裂韧度是有益的。

2.5 晶粒度

晶界是原子排列紊乱的区域,加上相邻晶粒的取向不同,当塑性变形由一个晶粒穿过晶界进入另一个晶粒时,由于晶界阻力大,穿过晶界困难,另外穿过晶界后滑移方向又需改变,因此和晶内的变形相比,这种穿过晶界而又改变方向的变形需要更大的能量。塑性变形能是裂纹扩展阻力的主要部分,裂纹扩展阻力增大,K IC也增大。如果材料晶粒越细,则晶界面积越大,故在一定区域内形变进而裂纹失稳扩展所消耗的能量就越大,即K IC就越大。另外晶粒变细,单位面积内总晶界面积增加,在材料中杂质浓度一定的条件下杂质在晶界上偏析的浓度就会降低,而造成沿晶脆性的主要原因之一就是有害杂质在晶界上平衡偏析的浓度过高,因此,细化晶粒可降低偏析浓度,有助于减轻沿晶脆断倾向,提高K I C。

图4为高Co N i超高强度钢的K IC断口SE M 照片,试样经过1200 /8h空烧后,有大量的沿晶断裂,分析表明正是由于高温空烧引起了晶粒长大,杂质元素偏聚,同时大量的析出相在晶界析出(图5),从而改变了晶界状态,损害了材料的断裂韧度。因此晶界状态对断裂韧度有重要影响。

可以看出,影响材料断裂韧度的内部因素主要是晶粒尺寸及晶界状态,杂质及夹杂物第二相

63

的含量和分布,组织结构。改善晶界状态,细化晶粒尺寸,控制夹杂物的含量,变性变质夹杂物,改善材料组织结构都能改善材料的断裂韧度。

3 断裂韧度与其他力学性能的关系

3.1 断裂韧度与强度、塑性的关系

对于韧性断裂,R ice早期提出:

K IC=2E vs S(1)式中E为试样的弹性模量, vs为屈服强度,都为强度指标,S为夹杂物平均间距。

K rafft修正模型:

K IC= vs+ b+E n

2

(2 d T)1/2(2)

式中n为应变硬化指数,属强度因素,d T为断裂过程区尺寸。

H ahn和Rosenfield模型:

K I C 5n(2

3

f E s)(3)

对于脆性断裂,有模型:

K IC=2 9 s[exp( f

s-1)]

1/2

o

1/2(4)

式中 o为裂纹尖端曲率半径,材料塑性越好则 o 越大。

根据上面讨论可以得出,材料的断裂韧度是依赖强度和塑性的一种性能。单纯的提高强度或塑性都不可能提高断裂韧度。一般实际中总有这样的规律:强度升高,塑性降低,断裂韧度值下降,因此制定合理的强韧化工艺,使强度和塑性达到良好的配合,才可以提高断裂韧度。

3.2 断裂韧度和冲击韧度之间的关系

材料的断裂韧度K I C和缺口冲击韧性(CV N)都是材料的断裂韧度指标,一般冲击韧性高的材料其断裂韧度也比较高,因而之间可能存在一定的关系。Barson、Ro lfe、Novak对屈服强度为758M Pa~1696M Pa、断裂韧度为95.6M Pa m~ 270M Pa m、CV N高阶值以及 s之间的经验公式得出:

K IC=0 79[ s(CV N-0 01 s)]1/2(5)但是材料的断裂韧度K I C和缺口冲击韧性(CV N)两者是有明显区别的:冲击韧性(CV N)是在冲击条件下测得的打断试样所吸收的功,而断裂韧度K IC则是在缓慢加载条件下测得的;测定断裂韧度K IC时,裂纹尖端曲率半径趋近于零,而冲击试验缺口曲率半径大得多,因此应力集中程度不同;冲击韧性包括材料从弹性形变到产生裂纹直至断裂时的所有能量消耗,而断裂韧度只反映裂纹失稳扩展过程所消耗的能量。所以,目前对于断裂韧度和冲击韧性之间的关系,仍在实验数据拟合阶段,而缺乏足够的理论和实际依据,但对于某些材料还是具有实际意义的。

4 结论

1)材料因素改善断裂韧度的本质思路就是通过调整成分、工艺,使服役的材料组织状态能够减小局部应力集中,增大裂纹形核和扩展阻力,并延长或优化裂纹扩展路径,这样才能够获得理想的断裂韧度,从而提高实际服役构件预防失效的能力;

2)断裂韧度与材料力学性能之间的关系使我们能够以更加经济,准确,有效的途径去预测断裂韧度,提高材料的断裂韧度;同时也有利于弄清材料内部的本质因素,指导材料设计。

参考文献

[1]肖纪美.金属的韧性和韧化[M].上海:上海科技出版社,

1980.

[2]赵振业.合金钢设计[M].北京:国防工业出版社,1999.

56-92.

[3]M clean D.G rai n Boundary i n M et a l s[M].London:Oxf ord U-

n i vers i ty Press,1957.116-125.

[4]Seah M P.Ad s orp ti on-i nduced i n t erf ace decoh esion[J].A cta

M etall.,1980,28:955-962.

[5]H ondros E D,Seah M P.In:C ahn R W,H aasen P.In terfacial

and surface m icroche m i stry[J].Physi ca lM e t a ll urgy,E ls evi er S ciPub,1983:855-909.

[6]宋仁国,曾梅光.预测晶界偏析与晶间脆性的新方法[J].

矿冶工程,1996,16(1):68-70.

[7]林勤,姚庭杰.稀土在石油套管钢中的应用研究[J].中国

稀土学报,1996,2.

[8]李平安,吴承建.稀土在钢铁中的应用[M].北京:北京工业

出版社,1987.263-267.

[9]刘贵立,张国英,李荣德.钢中晶界区稀土稀土元素与杂质

交互作用的电子理论研究[J].中国稀土学报,2002,20

(5):444-448.

(下转第54页)

5 建议

从上述失效案例中可以看出,虽然K i k endall 效应是Au-A l键合系统中不可避免的问题,但是对于镀Au层厚度适当的Au-A l键合系统来说,K i k enda ll效应仅仅是降低了Au-A l键合系统的键合强度,器件的最终失效与器件封装过程中封入过多水汽,导致A l的腐蚀产物生成有直接关系。因此,在器件生产过程中,要严格控制器件生产工艺环境中的水汽、腐蚀性介质的含量,避免由于腐蚀而导致A u-A l键合系统中的内引线发生脱键失效。

参考文献

[1]王福亮,韩雷,钟掘.超声功率对粗铝丝超声引线键合强度的

影响[J].中国机械工程,2005,5(16):919-923.

[2]计红军,李明雨,王春青.超声引线键合点形态及界面金属学

特征[J].电子工艺技术,2005,9:249-253.

[3]马鑫,何小琦.集成电路内引线键合工艺材料失效机制及可靠

性[J].电子工艺技术,2001,9:185-191.

[4]李军辉,韩雷,谭建平等.热声键合界面的微观结构特性[J].

中国机械工程,2005,2(16):341-345.

版权声明

凡投稿本刊的文章,均视为同意本刊授权的合作媒体使用。本刊支付的稿酬已包含授权费用。

失效分析与预防 编辑部

(上接第64页)

[10]M al oney J L,Garri son W M.Co m paris on of voi d nu cl eati on and

grow t h atM nS and T i2CS i n cl us i ons in HY180steel[J].S cri p-ta M et a ll u rg i ca.1989,23(12):2097-2100.

[11]R ice J.R,J ohn s on M A.Inel asti c behav i or of soli ds[M].

K ann i nen M F,Ad l erW G,Ros en fi el d A R,Jaffee R I.Ne w Y ork:M cGraw-H il,l1970.641-672.

[12]TJ ONG S C,KU T S,WU C S.C orrosi on B ehavior of Laser

Con s o li dated Ch ro m iu m and M ol ybd enu m P l as m a Spray C oati ngs on Fe-28M n-7A l-1C A ll oy[J].S c ri p t a M etallurg ic a lM ate-ri a ls.1994(31):7-15.

[13]G arri son W M,Jr.M oody N R.The i nfl uen ce of i n cl us i on s p ac-

i ng and m icrostruct u re on the fract u re toughness of the secondary

harden i ng s t eel AF1410[J].M e t a ll urg ic a l T ransa ctions A, 1987(18):1257-1263.

[14]H anderhan W M,Garrison W M Jr.,M oody N https://www.doczj.com/doc/d012468471.html,n t hanum

additi on s and the toughness ofu ltra-high strength steel s and the

d eter m i nati on of appropriat

e l an t hanum add i ti on s[J].M e t a ll.

Tran s,1989(20):105-123.

[15]曾光廷,李静缓,罗学厚.非金属夹杂物与钢的韧性研究

[J].材料科学与工程,2000,18(2):87-99.

[16]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,

2005.50-52.

ICS 77.040.10 Ref. No. ISO 12135:2002/Cor.1:2008(E) ? ISO 2008 – All rights reserved Published in Switzerland INTERNATIONAL STANDARD ISO 12135:2002 TECHNICAL CORRIGENDUM 1 Published 2008-06-01 INTERNATIONAL ORGANIZATION FOR STANDARDIZATION ? МЕЖДУНАРОДНАЯ ОРГАНИЗАЦИЯ ПО СТАНДАРТИЗАЦИИ ? ORGANISATION INTERNATIONALE DE NORMALISATION Metallic materials — Unified method of test for the determination of quasistatic fracture toughness TECHNICAL CORRIGENDUM 1 Matériaux métalliques — Méthode unifiée d'essai pour la détermination de la ténacité quasi statique RECTIFICATIF TECHNIQUE 1 Technical Corrigendum 1 to ISO 12135:2002 was prepared by Technical Committee ISO/TC 164, Mechanical testing of metals , Subcommittee SC 4, Toughness testing — Fracture (F), Pendulum (P), Tear (T). Page 1, Clause 2 Replace the reference to ISO 7500-1:— with the following: ISO 7500-1, Metallic materials — Verification of static uniaxial testing machines — Part 1: Tension/compression testing machines — Verification and calibration of the force-measuring system Delete the reference to Footnote 1) and the footnote “To be published. (Revision of ISO 7500-1:1999)”. Page 13, Figure 6 Add “(not to scale)”. Move the note from under the title of Figure 6 to above the title. Page 16, Figure 9, Footnote d) Replace “on” with “or” to give d Edge of bend or straight compact specimen.

第四章金属的断裂韧度 断裂是工程上最危险的换效形式。 特点:(a)突然性或不可预见性;(b)低于屈服力,发生断裂;(c)由宏观裂扩展引起。 ???工程上,常采用加大安全系数;浪费材料。但过于加大材料的体积,不一定能防止断裂。 ???发展出断裂力学 断裂力学的研究范畴: 把材料看成是裂纹体,利用弹塑性理论,研究裂纹尖端的应力、应变,以及应变能力分布;确定裂纹的扩展规律;建立裂纹扩展的新的力学参数(断裂韧度)。 主要内容: 含裂纹体的断裂判据。 固有性能的指标一断裂韧性:用来比较材料拉断能力,K C ,G IC , J IC, S C。 用于设计中: K IC 已知,b,求a max K IC已知,a c已知,求b构件承受最大承载能力。 K IC已知,a已知,求b。 讨论:K C的意义,测试原理,影响因素及应用。 § 4-1线弹性条件下的断裂韧度 一、裂纹扩展的基本形式 1、张开型(I型) 2、滑开型(II型) 3)撕开型(III型) 裂纹的扩展常常是组合型,I型的危险性最大 二、应力场强度因子KI和断裂韧度K C。 1、裂纹尖端应力场,应力分析 耳=---------- cos — 耳(加严2 旺=---------- COS — . e e 邸—⑵^严2 2 (应力分量,极座标) 1 -sin —sin — 2 2 1+ sin—sm 一 2 2 鼻輩用*11三弹母案 0 U ①应力场 离裂纹尖端为(尸,占)的一点的应力:

平面应力(T x=0 平面应变T x=U(T x+ T y) 对于某点的位移则有 平面应力情况下'''-' ' 1 平面应变情况时址■了-斗创 上式为平面应变状态,位移分量。 越接近裂纹尖端(即r越小)精度越高;最适合于②应力分 析 在裂纹延长线上,(即v的方向)B =0 r< 第二节材料的韧性及断裂力学简介 一、低应力脆断及材料的韧性 人们在对船舶的脆断、无缝输气钢管的脆断裂缝、铁桥的脆断倒塌、飞机因脆断而失事、石油、电站设备因脆断而发生重大事故的分析中,发现了一些它们的共同特点: 1.通常发生脆断时的宏观应力很低,按强度设计是安全的; 2.脆断事故通常发生在比较低的工作温度环境下; 3.脆断从应力集中处开始,裂纹源通常在结构或材料的缺陷处,如缺口、裂纹、夹杂等; 4.厚截面、高应变速率促进脆断。 由此,人们发现了传统设计思想和材料的性能指标在强度设计上的不足,试图提出新的性能指标和安全判据,找到防止脆断的新的设计方法。 传统的强度设计所依据的性能指标主要为弹性模量E、屈服极限σs、抗拉强度σb,而塑性指标延伸率δ和面收缩率φ在设计中只是参考数据,通常还会考虑应力集中现象,即使如此,设计的安全判据仍不足以防止脆断的发生,这说明材料的强度、塑性、弹性这些性能指标还不能完全反映材料抵抗脆断的发生。经过对众多脆断事故的分析和研究,人们提出了一个便于反映材料抗脆断能力的新的性能指标——韧性,从使脆性材料和韧性材料断裂所消耗的能量不同,归纳出韧性的定义为:所谓韧性是材料从变形到断裂过程中吸收能量的太小,它是材料强度和塑性的综合反映。 例如图l-2为球墨铸铁和低碳钢的拉伸曲线,可以用拉伸曲线下的面积来表示材料的韧性,即 图中可见,虽然球墨铸铁的抗拉强度σb比低碳钢高,但其断裂时的塑性应变εp确远较低碳钢小,综合起来看,低碳钢的韧性高。 图1-2 球铁和低碳钢拉伸曲线表示的韧性 材料的韧性可用实验的方法测试和判定。应用较早和较广泛的是缺口冲击试验,这种方法已经规范化。具体方法是将图1-3所示的缺口试样用专用冲击试验机施加冲击载荷,使试 样断裂,用冲击过程中吸收的功除以断口面积,所得即为材料的冲击韧性,以αk表示,单位为J/cm^2。目前国际上多用夏氏V型缺口试样,我国多用U型缺口试样。由于缺口冲击 2007断裂力学考试试题 B 卷答案 一、简答题(本大题共5小题,每小题6分,总计30分) 1、(1)数学分析法:复变函数法、积分变换;(2)近似计算法:边界配置法、有限元法;(3)实验标定法:柔度标定法;(4)实验应力分析法:光弹性法. 2、假定:(1)裂纹初始扩展沿着周向正应力θσ为最大的方向;(2)当这个方向上的周向正应力的最大值max ()θσ达到临界时,裂纹开始扩展. 3、应变能密度:r S W = ,其中S 为应变能密度因子,表示裂纹尖端附近应力场密度切的强弱程度。 4、当应力强度因子幅值小于某值时,裂纹不扩展,该值称为门槛值。 5、表观启裂韧度,条件启裂韧度,启裂韧度。 二、推导题(本大题10分) D-B 模型为弹性化模型,带状塑性区为广大弹性区所包围,满足积分守恒的诸条件。 积分路径:塑性区边界。 AB 上:平行于1x ,有s T dx ds dx σ===212,,0 BD 上:平行于1x ,有s T dx ds dx σ-===212,,0 5分 δ σσσσΓ s D A s D B s B A s BD A B i i v v v v dx x u T dx x u T ds x u T Wdx J =+=+-=??-??-=??-=???)()(1 122112212 5分 三、计算题(本大题共3小题,每小题20分,总计60分) 1、利用叠加原理:微段→集中力qdx →dK = Ⅰ ?0 a K =?Ⅰ 10分 A 令cos cos x a a θθ==,cos dx a d θθ= ?111sin () 10 cos 22(cos a a a a a K d a θθθ--==Ⅰ 当整个表面受均布载荷时,1a a →. ?12()a a K -==Ⅰ 10分 2、边界条件是周期的: a. ,y x z σσσ→∞==. b.在所有裂纹内部应力为零.0,,22y a x a a b x a b =-<<-±<<±在区间内 0,0y xy στ== c.所有裂纹前端y σσ> 单个裂纹时 Z = 又Z 应为2b 的周期函数 ?sin z Z πσ= 10分 采用新坐标:z a ξ=- ?sin ()a Z π σξ+= 当0ξ→时,sin ,cos 1222b b b π π π ξξξ== ?sin ()sin cos cos sin 22222a a a b b b b b π π π π π ξξξ+=+ cos sin 222a a b b b π π π ξ= + 222 2[sin ()]( )cos 2 cos sin (sin )2222222a a a a a b b b b b b b π π π π π π π ξξξ+=++ 金属材料的断裂韧性 摘要不同的金属材料的断裂韧性是不一样的,对不同金属材料的断裂韧性进行研究并找出影响的因素对提高金属材料断裂韧性具有非常重要的意义。根据影响金属材料断裂韧性因素的不用,可以总体上概括为两个部分的因素,分别是金属材料外部因素和金属材料内部因素,本文分别就影响金属材料的外部因素和内部因素综合进行分析,以得出影响金属材料动态断裂韧性的因素。 关键词金属材料;失效;断裂韧性;影响因素 0引言 随着现代社会经济的不断发展,对金属材料的使用也大大的增加,在工程构件设计和使用的过程中,最为严重的就是金属材料的断裂,金属材料一旦发生断裂就会发生生产安全事故,同时也会造成一定的经济损失。通过对以往发生的大量的金属材料的断裂事件的分析,得出构件的低应力脆断是由宏观裂纹扩展引起的,其中最为主要的是金属材料的断裂纹,裂纹一般是在金属加工和生产的过程中引起的[1]。 根据影响金属材料断裂韧性因素的不用,可以总体上概括为两个部分的因素,分别是金属材料外部因素和金属材料内部因素,本文分别就影响金属材料的外部因素和内部因素综合进行分析,以得出影响金属材料动态断裂韧性的因素。 1影响金属材料断裂韧性的外部因素 1.1几何因素的影响 几何因素是影响金属材料断裂韧性的一个最为重要的外部因素。几何因素主要包括两个方面的内容,分别是试样厚度和试样取向等因素,下面对这两个因素进行分析: 1)试样厚度 目前在对金属材料的断裂韧性进行研究的过程中发现,不同厚度的金属材料会对会对裂纹前端的应力约束产生较大的影响,同样也会对金属材料的断裂韧性有一定的影响,所以我们分别用不同厚度的同一个金属材料进行断裂韧性的实验,在实验的过程中发现厚试样的断裂韧性值明显的比薄试样的断裂韧性值要低,换而言之,不同厚度的金属材料,其自身的断裂韧性也不同,厚度也是影响金属材料断裂韧性的一个重要的因素[2]。 2)试样的取向 在对金属材料进行取样测试的时候,试样的去向业余金属材料的断裂韧性之 金属材料的断裂 金属在外加载荷的作用下,当应力达到材料的断裂强度时,发生断裂。断裂是裂纹发生和发展的过程。 1. 断裂的类型 根据断裂前金属材料产生塑性变形量的大小,可分为韧性断裂和脆性断裂。韧性断裂:断裂前产生较大的塑性变形,断口呈暗灰色的纤维状。脆性断裂:断裂前没有明显的塑性变形,断口平齐,呈光亮的结晶状。韧性断裂与脆性断裂过程的显著区别是裂纹扩散的情况不同。 韧性断裂和脆性断裂只是相对的概念,在实际载荷下,不同的材料都有可能发生脆性断裂;同一种材料又由于温度、应力、环境等条件的不同,会出现不同的断裂。 2. 断裂的方式 根据断裂面的取向可分为正断和切断。正断:断口的宏观断裂面与最大正应力方向垂直,一般为脆断,也可能韧断。切断:断口的宏观断裂面与最大正应力方向呈45°,为韧断。 3. 断裂的形式 裂纹扩散的途径可分为穿晶断裂和晶间断裂。穿晶断裂:裂纹穿过晶粒内部,韧断也可为脆断。晶间断裂:裂纹穿越晶粒本身,脆断。 4. 断口分析 断口分析是金属材料断裂失效分析的重要方法。记录了断裂产生原因,扩散的途径,扩散过程及影响裂纹扩散的各内外因素。所以通过断口分析可以找出断裂的原因及其影响因素,为改进构件设计、提高材料性能、改善制作工艺提供依据。断口分析可分为宏观断口分析和微观断口分析。 (1)宏观断口分析 断口三要素:纤维区,放射区,剪切唇。纤维区:呈暗灰色,无金属光泽,表面粗糙,呈纤维状,位于断口中心,是裂纹源。放射区:宏观特征是表面呈结晶状,有金属光泽,并具有放射状纹路,纹路的放射方向与裂纹扩散方向平行,而且这些纹路逆指向裂源。剪切唇:宏观特征是表面光滑,断面与外力呈45°,位于试样断口的边缘部位。 (2)微观断口分析(需要深入研究) 5. 脆性破坏事故分析 脆性断裂有以下特征: (1)脆断都是属于低应力破坏,其破坏应力往往远低于材料的屈服极限。(2)一般都发生在较低的温度,通常发生脆断时的材料的温度均在室温以下20℃。(3)脆断发生前,无预兆,开裂速度快,为音速的1/3。(4)发生脆断的裂纹源是构件中的应力集中处。 断裂力学习题 一、问答题 1、什么是裂纹? 2、试述线弹性断裂力学的平面问题的解题思路。 3、断裂力学的任务是什么? 4、试述可用于处理线弹性条件下裂纹体的断裂力学问题两种方法: 5、试述I 型裂纹双向拉伸问题中的边界条件,如何根据该边界条件确定一复变函数,并由此构成应力函数,最后写出问题的解。 6、什么是应力场强度因子K1?什么是材料的断裂韧度K1C?对比单向拉伸条件下的应力及断裂强度极限b,,说明K1与K1C 的区别与联系? 7、在什么条件下应力强度因子K 的计算可以用叠加原理 8、试说明为什么裂纹顶端的塑性区尺寸平面应变状态比平面应力状态小? 9、试说明应力松驰对裂纹顶端塑性区尺寸有何影响。 10、K 准则可以解决哪些问题? 11、何谓应力强度因子断裂准则?线弹性断裂力学的断裂准则与材料力学的强度条件有何不同? 12、确定K 的常用方法有哪些? 13、什么叫裂纹扩展能量释放率?什么叫裂纹扩展阻力? 14、从裂纹扩展过程中的能量变化关系说明裂纹处于不稳定平衡的条件是什么? 15、什么是格里菲斯裂纹?试述格氏理论。 16、奥罗万是如何对格里菲斯理论进行修正的? 17、裂纹对材料强度有何影响? 18、裂纹按其力学特征可分为哪几类?试分别述其受力特征 19、什么叫塑性功率? 20什么是G 准则? 21、线弹性断裂力学的适用范围。 22、“小范围屈服”指的是什么情况?线弹性断裂力学的理论公式能否应用?如何应用? 23、什么是Airry 应力函数?什么是韦斯特加德( Westergaard)应力函数?写出 Westergaard应力函数的形式,并证明其满足双调和方程。 第四章金属的断裂韧性 断裂是工程构件最危险的一种失效方式,尤其是脆性断裂,它是突然发生的破坏,断裂前没有明显的征兆,这就常常引起灾难性的破坏事故。自从四五十年代之后,脆性断裂的事故明显地增加。 1.强度储备法,许用应力,强度储备系数(安全系数) 按照传统力学设计,只要求工作应力σ小于许用应力[σ],即σ<[σ],就被认为是安全的了。而[σ],对塑性材料[σ]=σs/n,对脆性材料[σ]=σb/n,其中n为安全系数。经典的强度理论无法解释为什么工作应力远低于材料屈服强度时会发生所谓低应力脆断的现象。 2.低应力脆性断裂(低应力脆断):高强度机件及中低强度大型件。 3.裂纹体:传统力学是把材料看成均匀的,没有缺陷的,没有裂纹的理想固体,但是实际的工程材料,在制备、加工及使用过程中,都会产生各种宏观缺陷乃至宏观裂纹。 4.人们在随后的研究中发现低应力脆断总是和材料内部含有一定尺寸的裂纹相联系的,当裂纹在给定的作用应力下扩展到一临界尺寸时,就会突然破裂。因为传统力学或经典的强度理论解决不了带裂纹构件的断裂问题,断裂力学就应运而生。可以说断裂力学就是研究带裂纹体的力学,它给出了含裂纹体的断裂判据,并提出一个材料固有性能的指标——断裂韧性,用它来比较各种材料的抗断能力。断裂力学,建立了材料性质、裂纹尺寸和工作应力之间的关系。 5.断裂韧性,断裂韧度 §4.1 线弹性条件下的断裂韧性 断口分析表明,金属机件的低应力脆断断口没有宏观塑性变形痕迹,可以应用线弹性断裂力学。两种分析方法:(1)应力场强度分析方法;(2)能量分析方法。 一、裂纹扩展的基本形式 根据外加应力与裂纹扩展面间的取向关系,裂纹主要有三种基本形式: 张开型(I型),滑开型(II型)、撕开型(III型)。 二、应力场强度因子K I及断裂韧性K IC 断裂力学与断裂韧性 3.1 概述 断裂是工程构件最危险的一种失效方式,尤其是脆性断裂,它是突然发生的破坏,断裂前没有明显的征兆,这就常常引起灾难性的破坏事故。自从四五十年代之后,脆性断裂的事故明显地增加。例如,大家非常熟悉的巨型豪华客轮-泰坦尼克号,就是在航行中遭遇到冰山撞击,船体发生突然断裂造成了旷世悲剧! 按照传统力学设计,只要求工作应力σ小于许用应力[σ],即σ<[σ],就 被认为是安全的了。而[σ],对塑性材料[σ]=σ s /n,对脆性材料[σ]=σ b /n, 其中n为安全系数。经典的强度理论无法解释为什么工作应力远低于材料屈服强度时会发生所谓低应力脆断的现象。原来,传统力学是把材料看成均匀的,没有缺陷的,没有裂纹的理想固体,但是实际的工程材料,在制备、加工及使用过程中,都会产生各种宏观缺陷乃至宏观裂纹。 人们在随后的研究中发现低应力脆断总是和材料内部含有一定尺寸的裂纹相联系的,当裂纹在给定的作用应力下扩展到一临界尺寸时,就会突然破裂。因为传统力学或经典的强度理论解决不了带裂纹构件的断裂问题,断裂力学就应运而生。可以说断裂力学就是研究带裂纹体的力学,它给出了含裂纹体的断裂判据,并提出一个材料固有性能的指标——断裂韧性,用它来比较各种材料的抗断能力。 3.2 格里菲斯(Griffith)断裂理论 3.2.1 理论断裂强度 金属的理论断裂强度可由原子 间结合力的图形算出,如图3-1。 图中纵坐标表示原子间结合力,纵 轴上方为吸引力下方为斥力,当两原子间距为a即点阵常数时,原子处于平衡位置,原子间的作用力为零。如金属受拉伸离开平衡位置,位移越大需克服的引力 时吸力最大以越大,引力和位移的关系如以正弦函数关系表示,当位移达到X m σc表示,拉力超过此值以后,引力逐渐减小,在位移达到正弦周期之半时,原子间的作用力为零,即原子的键合已完全破坏,达到完全分离的程度。可见理论断裂强度即相当于克服最大引力σ 。该力和位移的关系为 c 图中正弦曲线下所包围的面积代表使金属原子完全分离所需的能量。分离后形成两个新表面,表面能为。 可得出。 若以=,=代入,可算出。 3.2.2 格里菲斯(Griffith)断裂理论 金属的实际断裂强度要比理论计算的断裂强度低得多,粗略言之,至少低一 陶瓷、玻璃的实际断裂强度则更低。 个数量级,即 。 实际断裂强度低的原因是因为材料内部存在有裂纹。玻璃结晶后,由于热应力产生固有的裂纹;陶瓷粉末在压制烧结时也不可避免地残存裂纹。金属结晶是紧密的,并不是先天性地就含有裂纹。金属中含有裂纹来自两方面:一是在制造工艺过程中产生,如锻压和焊接等;一是在受力时由于塑性变形不均匀,当变形受到阻碍(如晶界、第二相等)产生了很大的应力集中,当应力集中达到理论断裂强度,而材料又不能通过塑性变形使应力松弛,这样便开始萌生裂纹。 2007年11月第2卷 第4期 失效分析与预防 N ove m ber ,2007V o.l 2,N o .4 [收稿日期] 2007年2月26日 [修订日期] 2007年3月28日 [作者简介] 郭峰(1982年-),男,硕士研究生,主要从事金属材料方面的研究。 断裂韧度与钢组织性能的关系 郭 峰,李 志 (北京航空材料研究院,北京 100095) [摘 要] 本文阐述了断裂韧度与材料本征因素和基本力学性能的关系。合金成分、微量元素、夹杂物和第二相、显微组织与晶粒度是控制断裂韧度的关键因素,提出了改善断裂韧度的一些思路和方法,如改善晶界状态、细化晶粒尺寸、控制夹杂物的含量、变性变质夹杂物、改善材料组织结构都能改善材料的断裂韧。断裂韧度既是强度、塑性、冲击韧性的综合反映,同时具有独立的力学意义,断裂韧度与材料力学性能之间的关系使经济、有效地预测断裂韧度成为可能。[关键词] 断裂韧度;材料因素;力学性能 [中图分类号] O346.1 [文献标识码] A [文章编号] 1673-6214(2007)04-0059-06 Correl ation between K I C and M icrostructure and Properties of Steels GUO Feng ,LI Zhi (B eijing Institute of A eronauticalM aterials ,B ei j i ng 100095,Ch i na) Abstrac t :In t h i s paper ,the re l ations a m ong fract ure t oughness ,the essential factors and the basic m echan i ca l properti es of the m ater i a ls are i ntroduced .The key factors o f a ffecti ng t he facture toughness a re all oy com ponent ,m icro ele m ent ,i nclus i ons ,the second phases ,m i crostructure and the g ra i n size .Som e thoughts and me t hods tha tm ay i m prove t he fracture toughness o f the ma -ter i a l s are put f o r w ard ,for exa m ple ,am end i ng the state of the g ra i n i nte rface ,m aki ng t he gra i n size s m a l,l controlling t he con -tent o f t he i nclusi ons ,chang i ng the i ncl usion estate ,i m prov i ng the m ater i a lm icrostruct ure and so on .F rac t ure t oughness is not on l y t he i nteg rated refl ection of streng t h ,plasti c and i m pact toughness o f the m ater i a ls ,but a lso a spec ialty mechan i ca l property .T he relation bet ween the fracture toughness and o t her m echanical properti es m ake it possi ble to forecast the fracture toughness e -conom i ca lly and effec tive l y . K ey word s :fract u re t oughness ;m ate rials factors ;mechan i ca l property 1 引言 金属材料的失效是由于材料表面或内部裂纹(群)的萌生和扩展,随着裂纹的扩展,裂纹前端 的应力强度因子将达到临界应力强度因子,即材料的 断裂韧度 ,裂纹将迅速扩展而导致材料抵抗断裂的能力下降和丧失。因此,研究断裂韧度的影响因素,对于失效分析和预防有重要意义。 Griffth 于1920年根据能量原理提出的断裂准则表明:当裂纹扩展释放的能量超过了相同裂纹增量所需的表面能时,裂纹将失稳扩展。30年 后,O ro w an 通过对金属材料裂纹扩展的研究,指出裂纹扩展尖端产生一个塑性区。因此,在G rif-f th 判据基础上,提出塑性功和表面能成为裂纹失稳扩展的阻力。众所周知,实际材料总是不可避免地带有裂纹缺陷或容易产生裂纹缺陷,这样,在设计材料时必须考虑已具有裂纹的条件下的力学性能指标即断裂韧度。平面应变断裂韧度K I C 是在断裂力学的基础上建立起来的表征实际含裂纹构件抵抗裂纹失稳扩展的力学性能指标,其物理意义表示平面应变临界强度因子,即平面应变条件下,构件在静载荷作用下裂纹开始失稳扩展的K I (张开型裂纹的临界应力强度因子)。 金属材料力学性能试验断裂韧度试验 6.2 断裂韧度试验 6.2.1 结构线Construction line 在J-Δa 和δ-Δa 试验记录上画一条线,代表表观裂纹扩展(即裂纹表面的位移量),包括裂纹端钝化 6.2.2 裂纹扩展阻力曲线Crack entension resistance curve R-曲线 δ 或J 与稳定裂纹扩展Δa 的变化 6.2.3 裂纹平面取向Crack plane orientation 按照裂纹平面的法向方向和试验中裂纹预期的扩展方向处理裂纹,对于锻造产品参考其特征晶粒流动方向 6.2.4 裂纹嘴张开位移Crack-mouth opening displacement (CMOD) V 在裂纹开始缺口附近,测量与原始裂纹平面垂直的裂纹平面的相对位移量 6.2.5 裂纹尖端张开位移Crack-tip opening displacement δ 在原始裂纹尖端(即疲劳预裂纹尖端)测量与原始裂纹平面垂直的裂纹平面的相对位移量 6.2.6 临界J Critical J 对应裂纹扩展开始时的J 值 6.2.7 临界δ Critical δ 对应裂纹扩展开始时的δ 值 6.2.8 断裂韧度fracture toughness 准静态单一加载条件下的裂纹扩展阻力的通用术语 6.2.9 J-积分J-integral 与积分路径无关的闭合回路或表面积分,用来表征裂纹前缘周围地区的局部应力-应变场,在塑性效应不可忽视的地方提供能量释放速率,用来表征对应表观裂纹扩展a 时的势能变化 J 与J 积分相当的加载参数,当测定力-加载线位移图时特指裂纹尖端塑性变形不可忽视条件下的断裂 6.2.10 J-R 曲线J-R curve J-Δa 图,在塑性效应不容忽视的地方,用于描述稳定裂纹扩展阻力 6.2.11 最大疲劳应力强度因子Maximum fatigue stress intensity factor Kf 断裂韧性测试实验报告 随着断裂力学的发展,相继提出了材料的IC K 、()阻力曲线J J R 、)(阻力曲线CTOD R δ等一些新的力学性能指标,弥补了常规试验方法的不足,为工程应用提供了可靠的断裂判据和设计依据。下面介绍下这几种方法的测试原理及试验方法。 1、三种断裂韧性参数的测试方法简介 1. 1 平面应变断裂韧度IC K 的测试 对于线弹性或小范围的I 型裂纹试样,裂纹尖端附近的应力应变状态完全由应力强度因子 I K 所决定。I K 是外载荷P ,裂纹长度a 及试样几何形状的函数。在平面应变状态下,当P 和a 的某一组合使I K =IC K ,裂纹开始失稳扩展。I K 的临界值IC K 是一材料常数,称为平面应变断裂韧度。测试IC K 保持裂纹长度a 为定值,而令载荷逐渐增加使裂纹达到临界状态,将此时的 C P 、a 代入所用试样的I K 表达式即可求得IC K 。 IC K 的试验步骤一般包括: (1) 试样的选择和准备(包括试样类型选择、试样尺寸确定、试样方位选择、试样加工及疲 劳预制裂纹等); (2) 断裂试验; (3) 试验结果的处理(包括裂纹长度a 的测量、条件临界荷载Q P 的确定、实验测试值Q K 的 计算及Q K 有效性的判断)。 1. 2 延性断裂韧度R J 的测试 J 积分延性断裂韧度是弹塑性裂纹试样受I 型载荷时,裂纹端点附近区域应力应变场强度 力学参量J 积分的某些特征值。测试J 积分的根据是J 积分与形变功之间的关系: a B U J ??- = (1-1) 其中U 为外界对试样所作形变功,包括弹性功和塑性功两部分,a 为裂纹长度,B 为试样厚度。 J 积分测试有单试样法和多试验法之分,其中多试样法又分为柔度标定法和阻力曲线法。 但无论是单试样法还是多试样柔度标定法,都须先确定启裂点,而困难正在于此。因此,我国GB2038-80标准中规定采用绘制R J 阻力曲线来确定金属材料的延性断裂韧度。这是一种多试样法,其优点是无须判定启裂点,且能达到较高的试验精度。这种方法能同时得到几个J 积分值,满足工程实际的不同需要。 所谓R J 阻力曲线,是指相应于某一裂纹真实扩展量的J 积分值与该真实裂纹扩展量的关系曲线。标准规定测定一条R J 阻力曲线至少需要5个有效试验点,故一般要5~8件试样。把按规定加工并预制裂纹的试样加载,记录?-P 曲线,并适当掌握停机点以使各试样产生不同的裂纹扩展量(但最大扩展量不超过0.5mm )。测试各试样裂纹扩展量a ?,计算相应的J 积分,对试验数据作回归处理得到R J 曲线。R J 阻力曲线的位置高低和斜率大小代表了材料对于启裂和亚临界扩展的抗力强弱。 R J 阻力曲线法测试步骤一般包括: (1) 试样准备 ①试样尺寸的选择原则: 1)平面应变条件:标准规定 )/(05.0s J B σα≥ (1-2) 其中 ?? ???铝合金钛合金钢 120 80 50 α材料的韧性及断裂力学简介

(完整版)断裂力学试题

金属材料的断裂韧性

金属材料的断裂认识

断裂力学习题

金属的断裂韧性

断裂力学与断裂韧性

断裂韧度与钢组织性能的关系

金属材料力学性能实验断裂韧度试验

断裂韧性实验报告