静电纺丝技术的研究及应用

常

会,范文娟

(攀枝花学院生物与化学工程系,四川

攀枝花617000)

摘

要:介绍了静电纺丝的装置、静电纺丝基本原理及影响纤维成形与纤维形貌的各种因素,同时叙述了静电纺丝在过滤材

料、生物医学工程、电学和光学、催化剂载体材料方面的应用。最后对静电纺丝发展方向进行了展望。

关键词:静电纺丝;纳米纤维;应用

Research and Application of Electrospinning Process

CHANG Hui ,FAN Wen -juan

(Biology and Chemistry Engineering College ,Panzhihua University Panzhihua ,Sichuan Panzhihua 617000,China )Abstract :The basic principle of electrospinning ,equipments of electrospinning ,and parameters influenced the fiber formation and fiber morphology were introduced.The application of the electrospun nanofibers in many fields of filtration material ,biomedical engineering ,electrology and photology and catalyst carrier material was introduced.Finally ,the de-velopment of the electrospinning was prospected as well.

Key words :electrospinning ;nanofibers ;application

作者简介:常会(1984-),男,助研,主要从事功能型高分子材料的研究。

静电纺丝又称电纺技术,是聚合物流体或熔体在高压电场作用下从喷嘴进行喷射拉伸而获得固体纳米级纤维的纺丝方

法。最早可以追溯到1974年,Bose 所发现在流体液滴上施加高压电场所产生的电喷雾技术[1]。直到1934年,由Formhals [2]

发明了一种用静电推力使丙酮作溶剂的醋酸纤维素溶液产生聚合

物细丝的设备,

并且申请了专利,此后较多研究者对静电纺丝进行了研究。20世纪90年代以后,随着纳米材料和纳米技术研究的兴起,静电纺丝技术引起人们的重视。静电纺丝所纺纤维除

直径小的特点外,

还具有诸多优势如纤维取向各向异性、比表面积大、孔隙率高、精细程度一致和均一性高与长径比大等优点,使其在化学、物理(热、光、电磁等)学等领域具有特殊性质,因而在医药、工业、国防等方面具有巨大的应用潜力,引起研究者浓

厚的兴趣

[3-6]

。1静电纺丝装置

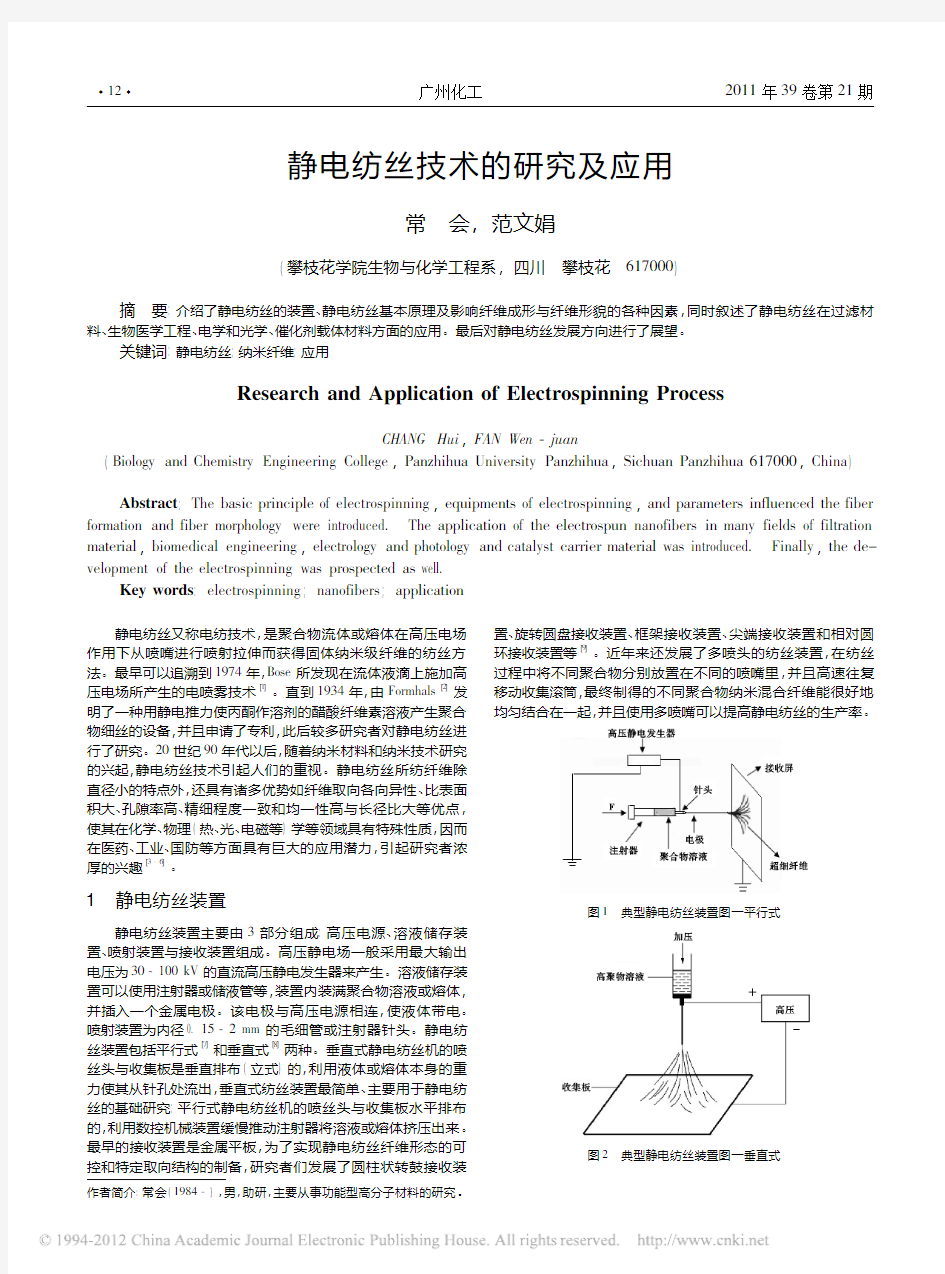

静电纺丝装置主要由3部分组成:高压电源、溶液储存装

置、喷射装置与接收装置组成。高压静电场一般采用最大输出电压为30 100kV 的直流高压静电发生器来产生。溶液储存装

置可以使用注射器或储液管等,

装置内装满聚合物溶液或熔体,并插入一个金属电极。该电极与高压电源相连,使液体带电。喷射装置为内径0.15 2mm 的毛细管或注射器针头。静电纺

丝装置包括平行式[7]和垂直式[8]

两种。垂直式静电纺丝机的喷

丝头与收集板是垂直排布(立式)的,

利用液体或熔体本身的重力使其从针孔处流出,垂直式纺丝装置最简单、主要用于静电纺丝的基础研究;平行式静电纺丝机的喷丝头与收集板水平排布

的,

利用数控机械装置缓慢推动注射器将溶液或熔体挤压出来。最早的接收装置是金属平板,为了实现静电纺丝纤维形态的可控和特定取向结构的制备,研究者们发展了圆柱状转鼓接收装

置、旋转圆盘接收装置、框架接收装置、尖端接收装置和相对圆

环接收装置等[9]

。近年来还发展了多喷头的纺丝装置,在纺丝过程中将不同聚合物分别放置在不同的喷嘴里,并且高速往复移动收集滚筒,最终制得的不同聚合物纳米混合纤维能很好地均匀结合在一起,并且使用多喷嘴可以提高静电纺丝的生产率

。

图1典型静电纺丝装置图—

平行式

图2典型静电纺丝装置图—垂直式

·

21·广州化工2011年39卷第21期

2静电纺丝原理及影响因素

2.1静电纺丝原理

静电纺丝过程中,将适当浓度的纺丝溶液或熔体置于储液管中,放入电场并将阳极插入储液管溶液或熔体中,阳极从高压静电场发生器导出。电场未启动时,对于垂直式电纺装置,由于储液管中的溶液受到重力的作用而缓慢流动到针头上,对于平行式装置,由微量注射泵给注射器活塞一个连续恒定的推力,注射器中的聚合物溶液或熔体以固定速率被挤出到针头上。当高压电场未开启时,纺丝液在其重力、自身粘度和表面张力的协同作用下形成液滴悬挂于喷口,电场开启时,聚合物溶液表面会产生电荷,电荷相互排斥和相反电荷电极对表面电荷的压缩,均会产生一种与表面张力相反的力。电压不够大时,液滴表面的表面张力将阻止液滴喷出而保持在喷嘴处。当外加的电压增大时,即将滴下的液滴半球型表面就会扭曲成一个锥体,锥体角度为49.3?,也称为Taylor锥[10]。继续加大外加电压,当电压超过某一临界值时,溶液中带电部分克服溶液的表面张力形成一股带电的喷射流从喷嘴处喷出。在电场的作用下,当射流被拉伸到一定程度时,就会发生“非稳定弯曲”(bending instability)及进一步的分裂拉伸现象,此时由于射流的比表面积迅速增大而使溶剂快速挥发,最终在收集网上被收集并固化形成非织造布状的纤维毡。

2.2静电纺丝影响因素

影响静电纺丝的因素和工艺参数有很多,可以归为2类:①体系因素,包括聚合物的分子质量、分子质量分布和溶剂性质如(粘度、电导率、介电常数和表面张力)等;②电纺工艺参数,包括施加的电场强度、溶液浓度、溶液流动速率、喷丝口的尺寸、喷丝口与接收器的距离和环境条件(温度、湿度、空气流动速率)等。其中溶剂的选择、溶液浓度、施加的电场强度与喷丝口与接收器的距离是影响纺丝的主要因素。

(1)溶剂:溶剂的选择与电纺聚合物的种类、溶剂的挥发性、溶剂与聚合物之间的相溶性和溶剂与聚合物分子链之间的相互作用有关。Ohkawa等[11]分别使用了无机溶剂、无机溶剂和挥发性有机溶剂的混合溶剂及高挥发性的有机溶剂对纯壳聚糖进行静电纺丝,对纤维的形貌进行分析,发现使用高挥发性的有机溶剂能制备形貌均匀与超细电纺纤维。张玉军等[12]选用异丙醇/水和DMAC作为溶剂对浓度为10%的乙烯-乙烯醇嵌段共聚物(EVOH)溶液进行静电纺丝,发现溶剂DMAC与分子链相互作用较小,使用DMAC纺丝,能获得直径较小且分布较窄的纳米纤维。

(2)溶液浓度:所有的纺丝液都有一个可纺浓度,低于该浓度,纺丝液以液滴或珠结的形式喷出,不能形成纤维或形成的纤维具有珠结状;高于该浓度,粘度过大,纺丝液流动困难,阻碍纺丝进行。史知峰等[13]以DMAC/丙酮为溶剂,在浓度为15.2% 21.2%时,对PSU/PPS电纺纤维形貌进行研究。当溶液浓度为15.2%时,所制备的纤维带有珠结状,当溶液浓度为18.3%时,珠结状消失,得到均一平滑的纤维。

(3)施加的电场强度:一般随着电场强度增大,体系的静电力增大。同时,高的电场强度使射流获得较大的加速度。这两个因素均能引起射流静电应力增大,导致拉伸速率增大,有利于制得更细的纤维[14]。若在溶液中适当加入一些电解质以提高溶液的导电性能,就可以制得更细的纤维[15-16]。

(4)喷丝口与接收器的距离:纺丝距离太近,溶剂来不及挥发,纤维容易相互粘结。纺丝距离太大,由于电场强度变弱丝束不易收集在接收屏上。随着接收距离的增加,所得纤维的直径减小。

3静电纺丝纳米纤维的应用

通常情况下,利用聚合物静电纺丝得到的是直径在纳米级别、孔径在微米级别的纤维。静电纺丝纤维具有独特的性能,如高比表面积、优异的力学性能、多孔性、质量轻、成本低等。使其在过滤材料、生物医学工程、电学和光学、催化剂载体材料等领域都有研究和应用。

3.1过滤材料

利用静电纺丝方法能够得到直径在几十或几百纳米的纤维,具有极大的比表面积,同时纤维表面的多孔结构,使其具有很强的吸附力、良好的过滤性和低空气阻力性,很适合用作过滤材料[17]。Ki等[18]通过静电纺丝法制备PAN纳米纤维用作过滤材料,与普通的聚烯烃纤维、HEPA和ULPA过滤材料相比,过滤效率显著提高。Gopal等[19]通过静电纺丝制备了孔径为4.6μm 聚砜纳米纤维膜,使用该膜对聚苯乙烯颗粒进行过滤测试,发现该纳米纤维对于粒径为7μm、8μm、9μm的聚苯乙烯颗粒的过滤效率高达到99%。

3.2生物医学工程

纳米纤维在生物医药方面的应用是目前研究的重点,主要包括组织工程支架、表面敷料、药物缓释、仿生材料、人工器官医用绷带、呼吸面罩等。静电纺丝纤维支架不仅与细胞外基质在形态结构上具有相似性,而且具有一定的力学性能,可俘虏浮质而防止病菌侵入,满足了组织工程支架对材料的细胞粘附性和膜渗透传质作用的要求。Qi等[20]通过静电纺丝的方法制备了BuOH/DCM/PLLA多孔聚乳酸纤维,该纤维具有比表面积大、表面粗糙、孔隙率高、力学性能好和可生物降解等优点,适用于作医学组织工程骨架。电纺纤维还可以用作药物缓释材料,将药物或蛋白质分子加到静电纺丝的纺丝液中,制备为纤维后药物或蛋白质将均匀分布于聚合物纤维内,选用不同材质的纤维,可以实现药物的缓释,并且因为药物在载体内部,可以避免药物初期突释所产生的危害。静电纺丝制备的纳米纤维还因具有很好的生物仿生性和良好的水气运载功能,常用作医学仿生材料。Cary等[21]用电纺法制造出由天然凝血因子纤维蛋白原所制成的新绷带,纤维蛋白原绷带可以增强机体形成天然血栓的能力,从而立即减少失血。这种绷带因为它的成份与真的血凝块一样,机体在愈合过程中可以自性逐步解除。

3.3电学和光学领域

聚合物通过静电纺丝制备的发光纳米纤维材料因其优异的光学、电学性能而成为研究的热点。顾明波等[22]采用Pechini法合成了La6WO12:Eu3+纳米荧光粉,通过静电纺丝法将该荧光粉与聚乙烯醇(PVA)水溶液制成荧光纳米纤维膜,对其进行了性能测试表明:该荧光纳米纤维膜可以被氮化铟镓(InGaN)或氮化镓(GaN)发光二极管有效激发而产生红色发光。迄今,静电纺丝纳米纤维膜在太阳能电池,燃料电池等电学领域已取得了一定的成果。Priya等[23]通过静电纺丝制备了PVDF-HFP的纳米纤维毡,并以该纳米纤维制备的薄膜电解质为基础,制得半固体染料敏化太阳能电池。

3.4催化载体材料

静电纺丝制备的纤维毡具有比表面积大、多孔性结构、对气/液流阻力低、柔韧性好与可重复利用[24]等优点,可以作为催化剂载体使用。通过静电纺丝的方法将催化剂固定在均相或非

·

31

·

2011年39卷第21期广州化工

均相纳米纤维上,可以有利于催化剂的分散、增加光催化剂的整体比表面积、方便使用,而且载体与半导体之间的相互作用有利于光生电子-空穴对的分离和提高催化剂的活性和稳定性。许淑燕[25]等用静电纺丝法制备出PVP/Zn(CH3COO)2复合纳米纤维,经烧结得到ZnO纳米纤维。以ZnO纳米纤维对亚甲基蓝溶液进行光催化降解研究,对照自制ZnO纳米颗粒的光催化降解效果,证明ZnO纳米纤维不仅具有良好的光催化性能,还具有很好的重复使用性能。He等[26]采用静电纺丝先制备出羧基化的PVDF纳米纤维毡,再通过水热反应制备出TiO

2

-ZnS/氟碳聚合物电纺纤维复合材料。在可见光条件下用该催化体系对水溶液中次甲基蓝进行降解,发现其效率效率明显高于同等浓度的纳米TiO2粉体。并且半导体粒子在使用中的流失量少,具有较好的重复光催化降解能力。

4结语

静电纺丝是最简单高效制备纳米纤维的基本技术。通过静电纺丝制备的纳米纤维在化学,物理学,生物医学等传统产业和高科技领域都有广泛的应用并且具有很好的潜在开发前景。近10年来,静电纺丝技术虽然得到一定的发展,但是静电纺丝技术主要还处于实验室研究阶段,距工业化生产还存在一定的距离。当前静电纺丝的技术还不是很成熟,未来的研究重点要放在以下几个方面:(1)对静电纺丝影响因素的更深入探讨,调整静电纺丝过程中各个影响因素之间的关系和合适的工艺参数选择及新型纺丝设备的设计来控制纤维直径与纤维的拉伸取向方向,从而增强纤维强度;(2)开发产量高的静电纺丝机,如使用多喷丝头和改变静电纺丝流体带电荷的方法,增加纤维产量,真正实现静电纺丝的工业化;(3)研发适合不同用途的纳米纤维功能型材料,如高效率的光催化材料、无毒性的仿生医学材料及环保型太阳能电池等。相信随着静电纺丝技术的不断发展,静电纺丝将在更加广泛的领域里发挥出更为重要的作用。

参考文献

[1]Bose G M.Recherches Sur La cause at Sur La véritable téorie de l'électricité[P].Wittenberg,1745.

[2]Formhais A.Process and apparatus for preparing artificial threads[P].US,1975504,1934-10-02.

[3]Li M Y,Mondrinos M J,Gandhi M R,et al.Electrospun protein fibers asmatrices for tissue engineering[J].Biomaterials,2005,26(30):

5999-6008.

[4]Xin X J,Hussain M,Mao J J.Continuing differentiation of human mes-enchymal stem cells and induced chondrogenic and osteogenic lineages

in electrospun PLGA nanofiber scaffold[J].Biomaterials,2007,28

(2):316-325.

[5]Powell H M,Boyce S T.Fiber density of electrospun gelatin scaffolds regulates morphogenesis of dermal-epidermal skin substitutes[J].

J Biomed Mater Res A,2008,84(4):1078-1086.

[6]张舒,陶杰,王玲,等.TiO2纳米管阵列生长进程及微观结构的研究[J].稀有金属材料与工程,2009,38(1):29-33.[7]封燕,聚合物静电纺纳米纤维毡表面生长ZnS、ZnSe纳米复合材料的结构与性能[D].合肥,合肥工业大学化工学院,2007.

[8]王新威,胡祖明,潘婉莲,等.电纺丝制备高聚物纳米纤维[J].东华大学学报:自然科学版,2005,31(1):115-119.

[9]卓坚锐,严玉蓉,李诗丞.静电纺丝接收装置和辅助电极的研究进展[J].合成纤维工业,2009,32(5):40-43.

[10]Taylor B N,Parker W H,Langenberg D N.Determination of e/h,using macroscopic quantum phase coherence in superconductors:Implications

for quantum electrodynamics and the fundamental physical constants [J].Rev Mod Phys,1969,41(3):375-378.

[11]Ohkawa K,Cha D,Kim H,et al.Electrospinning of chitosan[J].Macro-mol Rapid Commun,2004,25(18):1600-1605.

[12]张玉军,陆春,陈平,等.溶剂在高压静电纺丝中的作用[C].全国高分子学术论文报告会论文集[A].北京,中国化学会,2005:9-13.[13]史知峰,何妙妙,周正发,等.PSU/PPSU复合纤维制备[J].广州化工,2010,38(8):152-154.

[14]Buchko C J,Chen L C,Shen Y.Processing and microstructural charac-terization of porous biocompatible protein polymer thin films[J].Poly-mer,1999,40(26):7397-7407.

[15]Li D,Xia Y N.Electrospinning of nanofibers:Reinventing the Wheel?

[J].Adv Mater,2004,16(14):1151-1170.

[16]Hou H Q,Jun Z,Reuning A,et al.Poly(p-xylylene)nanotubes by coating and removal of ultrathin polymer template fibers[J].Macromole-cules,2002,35(7):2429-2431.

[17]Tsai P P,Schreuder-Gibson H,Gibson P.Different electrostatic meth-ods for making electret filters[J].J.Electrostat,2002,54(3):333-

341.

[18]Ki M Y,Christopher J H,Yasuko M,et al.Nanoparticle filtration by electrospun polymer fibers[J].Chem Eng Sci,2007,62(17):4751-

4759.

[19]Gopal R,Kaur S,Feng C Y,et al.Electrospun nanofibrous polysulfone membranes as pre-filters:Particulate Removal[J].J Membr Sci,2007,289(1-2):210-219.

[20]Qi Z H,Yu H,Chen Y M,et al.Highly porous fibers prepared by elec trospinning a ternary system of nonsolvent/solvent/poly(L-lactic

acid)[J].Mater Lett,2009,63(3-4):415-418.

[21]Cary E W,Carr M E,Simpson D G,et al.Electrospinning of nanofiber fibrinogen structures[J].Nano Lett,2003,3(2):213-216.

[22]顾明波,王开涛,秦传香,等.LaWO:Eu3+纳米荧光粉的合成及荧光纳米纤维膜的制备[J].发光学报,2011,32(6):555-560.

[23]Priya A R S,Subramania A,Jung Y S,et al.High-performance quasi-solid-state dye-sensitized solar cell based on an electrospun PVdF-

HFP membrane electrolyte[J].Langmuir.2008,24(17):9816-

9819.

[24]Dersch R,Graeser M,Greiner A,et al.Electrospinning of nanofibres:to-wards new techniques,functions,and applications[J].Aust J Chem,2007,60(10):719-728.

[25]许淑燕,张培培,熊杰,等.氧化锌纳米纤维的制备及其光催化性能[J].纺织学报,2011,32(3):15-20.

[26]He T S,Zhou Z F,Xu W B,et al.Visible-light photocatalytic activity of semiconductor composites supported by electrospun fiber[J].Compos

Sci Technol,2010,70(10):1469-1475.

·

41

·广州化工2011年39卷第21期

静电纺丝技术及其研究进展*杨恩龙 王善元 李 妮 赵丛涛 (东华大学纺织学院,上海,201620) 摘 要:静电纺丝是目前唯一能够直接、连续制备聚合物纳米纤维的方法。概述了静电纺丝技术及其发展历程,静电纺丝射流的稳态和非稳态的研究成果。介绍了静电纺丝机、静电纺丝技术的新进展及静电纺纳米纤维膜的应用。最后指出静电纺丝的研究方向。 关键词:静电纺丝,纳米纤维,进展 中图分类号:TQ340.6;TS176 文献标识码:A 文章编号:1004-7093(2007)08-0007-05 近几年来,由于纳米材料研究的迅速升温,激起了人们对静电纺丝(又称电纺)进行深入研究的浓厚兴趣。和拉伸、相分离等方法相比,静电纺丝已成为制取纳米纤维最重要、最有效的方法。静电纺纳米纤维的发展历程见表1。 1 静电纺丝技术 1.1 静电纺丝的基本原理 使聚合物溶液或熔体带上高压静电,当电场力足够大时,聚合物液滴可克服表面张力形成喷射细流。带电的聚合物射流拉伸细化,同时弯曲、劈裂,溶剂蒸发或固化,沉积于基布上形成纳米纤维膜。 1.2 静电纺丝的影响因素 静电纺丝的影响因素列于表2。 1.3 静电纺丝的优缺点 静电纺丝法简单、易操作。但是有如下缺点:第一,静电纺丝难以得到彼此分离的纳米纤维长丝或短纤维;第二,目前静电纺丝机的产量很低;第三,静电纺纳米纤维的强度较低。 2 静电纺丝机 2.1 喷丝头与收集板垂直排布的静电纺丝机 喷丝头与收集板垂直排布(立式)的静电纺丝 *国家自然科学基金资助项目(10602014) 收稿日期:2006-10-26 作者简介:杨恩龙,男,1980年生,在读博士研究生。主要从事静电纺纳米纤维的研究工作。 表1 静电纺丝的发展历程 年 份发 展 历 程 1934 Fo r mha ls申请了制备聚合物超细纤维的 静电纺丝装置专利[1] 1966 S i m ons申请了由静电纺丝法制备超薄、 超细非织造膜的专利[2] 1981 L arrondo等对聚乙烯和聚丙烯进行了熔 融静电纺丝的研究[3] 1995 R eneker研究组开始对静电纺丝进行研 究。静电纺丝迅速发展[4] 1999 Fong等对静电纺丝纳米纤维串珠现象及 微观结构作了研究[5~6] 2000 Spivak等首次采用流体动力学描述静电 纺丝过程,并且提出了静电纺丝的工艺 参数。R eneker等研究了静电纺丝过程 的不稳定性[7~8] 2003 全面系统地研究静电纺丝超细纤维微观 形貌的影响因素、表征、过程参数的改 进,以及静电纺丝制取纳米纤维后通过 煅烧制备无机氧化物超细纤维等 2004~2006 开发静电纺纳米纤维的原料。多组分聚 合物的静电纺丝。静电纺丝和其他方法 结合开发新型纳米纤维。捷克利贝雷茨 技术大学与爱勒马可(EL M ARCO)公司 合作生产的纳米纤维纺丝机 纳米蜘蛛 问世 机[9],主要用于静电纺丝的基础研究。 2.2 喷丝头与收集板水平排布的静电纺丝机 喷丝头与收集板水平排布的静电纺丝机(卧

静电纺丝技术及其应用 师奇松, 于建香, 顾克壮, 马春宝, 刘太奇 * (北京石油化工学院材料科学与工程系,北京102617) 摘 要:静电纺丝是一种新技术,它可制备出直径为纳米级的丝,最小直径可至1纳米。介绍了电纺丝制备原理、设备、影响纤维性能的主要工艺参数,综述了静电纺丝技术应用的最新进展,如制备长度无限可控的微米 纳米管子、超净纳米过滤材料等。关键词:纳米材料;纳米纤维;静电纺丝;应用中图分类号:TS 102.5 文献标识码:A 文章编号:0367-6358(2005)05-313-04 Electrospinning Technique and Its Application SHI Q-i song, YU Jian -xiang, GU Ke -zhuang, MA Chun -bao, LI U Ta-i qi * (De partment of Mate rial Scie nce and Enginee ring ,Be ijing Inst itute o f Petro -c he mic al Tec hnology ,Bei j ing 102617,China) Abstract :Electrospinning is a new technique,which can be used to prepare nanofibers with a diameter down to 1nm.In this paper,the theory of electrospinning technique,the equipments for preparing a electrospun fiber and the technological parameters affecting the properties of electrospun fibers were introduced.The new development of the applications of electrospinning technique,such as the preparation of micro nano tubes with controlled lengths and super -purification filtering materials,was reviewed. Key words :nanometer material;nanofiber;electrospinning;application 收稿日期:2003-11-14;修回日期:2004-01-12 基金项目:北京市组织部优秀人才启动经费(BZ00172002),北京市人事局留学人员科技活动择优资助项目(BR -016002)作者简介:师奇松(1977~),女,讲师,主要从事纳米纤维、相变材料的研究。E -mail:liutaiqi@https://www.doczj.com/doc/ce15988915.html,. 纳米纤维主要包括两个概念:一是严格意义上的纳米纤维,是指纤维直径小于100nm 的超微细纤维。另一概念是将纳米微粒填充到纤维中,对纤维进行改性,也就是我们通常意义上的纳米纤维。纳米纤维有以下几种制备方法:静电纺丝法、海岛形双组分复合纺丝法、分子喷丝板纺丝法、聚合过程中直接制造直径纳米纤维,以及采用直接纺丝或后整理方法将纳米粉体材料与纤维复合,制备纳米纤维的方法 [1-3] 。 1 静电纺丝技术 由于超细纤维的优良性能,人们对其制造方法进行了广泛的研究,但是用传统的纺丝方法很难纺出直径小于500nm 的纤维。而静电纺丝方法则能够纺出超细的纤维,直径最小可至1nm 。1.1 静电纺丝的成形工艺 静电纺丝技术与传统纺丝技术有着明显的不同,即静电纺丝技术通过静电力作为牵引力来制备超细纤维。图1是静电纺丝装置示意图。如图所示,在静电纺丝工艺过程中,将聚合物熔体或溶液加上几千至几万伏的高压静电,从而在毛细管和接地的接收装置间产生一个强大的电场力。当电场力施加于液体的表面时,将在表面产生电流。相同电荷相斥导致了电场力与液体的表面张力的方向相反。这样,当电场力施加于液体的表面时,将产生一个向外的力,对于一个半球形状的液滴,这个向外的力就与表面张力的方向相反。如果电场力的大小等于高分子溶液或熔体的表面张力时,带电的液滴就悬挂在毛细管的末端并处在平衡状态。随着电场力的增大,在毛细管末端呈半球状的液滴在电场力的作用下将被拉伸成圆锥状,这就是Taylor 锥。当电场力

探讨静电纺丝技术的研究进展 摘要:静电纺丝工艺是目前能够直接、连续制备聚合物纳米纤维的方法,具有 工艺简单、操作方便、制造速度快等优点,在医学和环保等领域有广泛应用。介 绍了近年来静电纺丝技术及其应用的研究进展,对静电纺丝的原理、影响因素等 方面进行了综述,对静电纺丝技术在未来的应用提出展望。 关键词:静电纺丝;纳米纤维;进展 引言 纳米纤维严格意义上是指纤维直径小于100nm的超微细纤维。它具有比表面 积大、孔隙率高等特点,因而可广泛应用于高效过滤材料、生物材料、高精密仪器、防护材料、纳米复合材料等领域。20世纪90年代纳米技术研究的升温,使 纳米纤维的制备迅速成为研究热点。静电纺制备聚合物纳米纤维具有设备简单、 操作容易等特点,是目前为止制备聚合物连续纳米纤维最重要的方法之一。 1静电纺丝 静电纺丝设备的简图如图1所示,主要由3部分组成:高压电源、喷丝头和 纤维收集装置。一般采用直流电源供应高压电,而不是交流电源。静电纺丝所需 的高压电为 1~30kV。注射器(或者移液管)将溶液或熔体输送到其末端的喷丝 头处。喷丝头是非常细的金属管且装有电极。收集装置或接收板用于收集纳米纤维,通过改变收集装置的几何尺寸与形状,可调整纳米纤维的排列形态。 2静电纺丝技术的原理 早在1882年,Raleigh的研究发现,带电的液滴在电场中不稳定,进入电场之后,由于 电场力的作用,容易劈裂成较小的液滴。Taylor的研究表明,带电的液滴通过喷丝头进入电 场以后,在电场力以及液体表面张力的共同作用下,液滴逐渐被拉长,形成一个锥状体(Taylor锥),并确定其角度为49.3°。 静电纺丝过程中,聚合物溶液或熔体被挤压到喷丝头,由于电场力和表面张力的作用, 在喷丝头处形成Taylor锥,随着纺丝液不断的被推入电场,纺丝液便会从Taylor锥尖端喷出,在电场中受电场力的作用而被继续拉伸,当射流被拉伸到一定程度时,便会克服表面张力, 发生非稳定性弯曲进而被拉伸并分裂成更细的射流,此时射流的比表面积迅速增大而使溶剂 快速挥发,最终在收集装置上被收集并固化形成非织造布状的纤维毡。 3静电纺丝的影响因素 静电纺丝的影响因素主要包括溶液性质(如黏度、浓度、相对分子质量分布、弹性传导率、介电常数、表面张力等),过程条件(如电压、挤出率、喷丝头与接收装置之间的距离、喷丝头直径等)和环境因素(如温度、湿度、气体流速等)。对于这一方面,很多人进行了 研究。 现有的研究结果表明,在静电纺丝过程中,影响纤维性能的主要工艺参数主要有:聚合 物溶液浓度、纺丝电压、固化距离(喷嘴到接丝装置距离)、溶剂挥发性和挤出速度等。 (1)合物溶液浓度 聚合物溶液浓度越高,粘度越大,表面张力越大,而离开喷嘴后液滴分裂能力随表面张 力增大而减弱。通常在其它条件不变时,随着聚合物溶液浓度的增加纤维的直径也增大。 (2)纺丝电压 随着对聚合物溶液施加的电压增大,体系的静电力增大,液滴的分裂能力相应增强,所 得纤维的直径趋于减少。 (3)固化距离 聚合物液滴经喷嘴喷出后,在空气中伴随着溶剂挥发细流中的同时,合物浓缩固化成纤维,最后被接丝装置接受。对于不同的体系,固化距离对纤维直径的影响不同。例如,对于 聚苯乙烯(PS)/四氢呋喃(THF)体系研究表明,改变固化距离,对纤维直径的影响不明显。

CENTRAL SOUTH UNIVERSITY 硕士生课程论文 题目静电纺丝法简介 学生姓名张辉华 学号133511018 指导教师秦毅红 学院冶金与环境学院专业冶金工程 完成时间2014.5.27

静电纺丝法简介 摘要:静电纺丝法是聚合物溶液或熔体在静电作用下进行喷射拉伸而获得纳米级纤维的纺丝,作为一种新颖的纳米纤维制备方法,具有许多一般纳米纤维制备法没有的优点,在国内外一直引起广泛的关注。本文主要是介绍了静电纺丝的基本原理以及研究重点,同时简要地介绍了此方法在电池材料一起其他材料上的应用。 前言 静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。静电纺丝技术在1934年首先由Formhals[1]提出, 随后的相当长一段时间又有多项专利出现。近年来,随着纳米材料研究的兴起,人们发现由电纺制得的纤维的直径可以达到纳米级,使得这种技术重新受到重视并出现了大量的文献[2]。目前, 主要是从事材料、化工和高分子领域的科学家在研究静电纺丝。 1 静电纺丝实验装置与基本原理 1.1 电纺过程 所需设备高压电源,溶液储存装置,喷射装置( 如内径 1 mm 的毛细管) 和收集装置( 如金属平板、铝箔等) 。图1为传统的单纺装置。 图1 经典的静电纺丝装置示意图

高压静电场(一般在几千到几万伏) 在毛细喷丝头和接地极间瞬时产生一个电位差,使毛细管内聚合物溶液或者熔融体(一般为非牛顿流体) 克服自身的表面张力和粘弹性力,在喷丝头末断呈现半球状的液滴。随着电场强度增加,液滴被拉成圆锥状即Taylor锥。当电场强度超过一临界值后,将克服液滴的表面张力形成射流(一般流速数m/s),在电场中进一步加速,直径减小,拉伸成一直线至一定距离后弯曲,进而循环或者循螺旋形路径行走,伴随溶剂挥发或熔融体冷却固化,终落在收集板上形成纤维,直径一般在几十纳米到几微米之间。 除去传统的单纺丝还有其他的一些纺丝方式,如同轴静电纺丝,共轴复合纺丝就是将两种不同聚合物溶液预先不经混合, 而是各自在电场力的驱动下共轴 喷射经过同一个毛细管或注射器针头出口,得到连续的复合纤维的方法,该纤维具有核-壳结构。共轴复合纺丝设备如图2(a)所示,核-壳结构纤维如图2(b)所示。 图2 同轴纺丝和复合纤维形貌 同轴纺丝能直接接一步制备复合微/纳米线,可以制备医用复合纳米线、空心纳米管,这种方法制备出来的材料品质要明显优于涂覆法制备的材料。此外可以将碳纳米管与挥发性溶剂混合液用作内纺液, 将聚合物溶液用作外纺液, 利用溶剂的挥发性就可以携带碳纳米管渗透到外层聚合物中, 形成连续的碳纳米管增强 的复合纳米纤维。

TiO2纳米纤维薄膜的制备及其光催化研究杭州师范大学材料与化学化工学院应化081班 应用化学专业林洁指导老师:叶映雪 摘要二氧化钛是对光催化非常有用的最好半导体光催化剂中的一种。在这篇文献中,我们通过快速淬灭的静电纺丝处理过程来制备二氧化钛纳米纤维薄膜。制备的薄膜由连续的并且多孔的锐钛矿二氧化钛纳米纤维组成,该纳米纤维的直径大小为60-115nm。同时,我们得到了一种最佳的淬灭方法。光催化测量研究表明,锐钛矿TiO2纳米纤维薄膜的光催化效率为72%,这远远高于锐钛矿TiO2薄膜的光催化效率(44%)。我们认为,大的而且特殊的表面积大大地提高了光催化反应性能,同时,较好的形状保留特性使其具有了很好的恢复性和实用性能。在这里,我们将讨论其对环境净化的潜在应用。 关键词纤维技术静电纺丝纳米材料纳米纤维光催化活性 1.引言 由于二氧化钛具有很高的光活性、久耐光性、化学和生物惰性、机械稳固性和价格低廉等优点,其过去常常被认为是可作为光催化[1]的最好半导体光催化剂中的一种。由于光催化反应主要发生在催化剂的表面,高的表面积和体积比对于增加分解速率具有非常重要的意义。TiO2纳米粒子和纳米晶状薄膜已经展示了非常高的光催化活性[2,3]。就这些形式的TiO2而言,虽然已经取得了很大进展,但是纳米粉末具有很低的恢复性和回收利用性限制,纳米薄膜具有很小的接触面积,故此将其用于商业用途还存在着很大瓶颈。纳米纤维有望解决这些问题,因为其结合了纳米粉末和薄膜两者的特点,如连续性和容易制备成多孔透气的纳米纤维薄膜,同时又是由纳米晶体构成的[4]。然而,据我们所知,先前的研究主要聚焦于利用静电纺丝制备技术制备TiO2纳米纤维[5,6],虽然在250nm TiO2纤维[16]方面已经做了很多工作,但是对于直径小于100nm的TiO2纳米纤维的光催化性质却只有非常少的经验研究。 制备TiO2纳米粉末[7,8]\、纳米管[9]和纳米线[10]的方法有很多种,但是用于制备TiO2纳米纤维却仅仅只有几种,如静电纺丝技术[5]\、水热法[11]等等。其中,静电纺丝技术可用于制备直径从几十到几百纳米[12]连续变化的纤维方面,而且已经成为了一种成熟的方法,从而很容易得到用于水净化的多孔透水纳米纤维薄膜。 在这篇文献中,通过使用快速淬灭过程的静电纺丝处理技术以制备TiO2纳米纤维纤维

静电纺丝技术的工艺原理及应用 静电纺丝技术是目前制备纳米纤维最重要的基本方法。这一技术的核心是使带电荷流体在静电场中流动与变形,最终得到纤维状物质,从而为高分子成为纳米功能材料提供了一种新的加工方法。由于纳米纤维具有许多特性,例如纤维纤度细、比表面积大、孔隙率高,因而具有广泛的应用。 1、静电纺技术 静电纺是一项简单方便、廉价而且对环境无污染的纺丝技术。早在20世纪30年代,Formals A就已经在其专利中报道了利用高压静电纺丝,但是直到近些年,由于对纳米科技研究的迅速升温,激起了人们对这种可制备纳米尺寸纤维的纺丝技术进行深入研究的浓厚兴趣。 1.1 静电纺技术的基本原理 静电纺丝技术(Electrospinning fiber technique)是使带电的高分子溶液(或熔体)在静电场中流动变形,经溶剂蒸发或熔体冷却而固化,从而得到纤维状物质的一种方法。对聚合物纤维电纺过程的图式说明见图1。 静电纺丝机的基本组成主要有3个部分:静电高压电源、液体供给装置、纤维收集装置。静电高压电源根据电流变换方式可以分成DC/DC和AC/DC两种类型,实验中多用IX;/DC电源。液体供给装置是一端带有毛细管的容器(如注射器),其中盛 有高分子溶液或熔体,将一金属线的一端伸进容器中,使液体与高压电发生器的正极相连。纤维收集装置是在毛细管相对端设置的技术收集板,可以是金属类平面(如锡纸)或者是旋转的滚轮等。收集板用导线接地,作为负极,并与高压电源负极相连。另外随着对实验要求的提高,液体流量控制系统也被渐渐的采用,这样可以将液体的流速控制得更准确。电场的大小与毛细管口聚合物溶液的表面张力有关。由于电场的作用,聚合物溶液表面会产生电荷。电荷相互排斥和相反电荷电极对表面电荷的压缩,均会直接产生一种与表面张力相反的力。当电场强度增加时,毛细管口的流体半球表面会被拉成锥形,称为Taylor锥。进一步增加电场强度,是用来克服表面张力的静电排斥力到达一个临界值,此时带电射流从Taylor锥尖喷射出来。带电后的聚合物射流经过不稳定拉伸过程,

静电纺丝技术及其应用 师奇松, 于建香, 顾克壮, 马春宝, 刘太奇 3 (北京石油化工学院材料科学与工程系,北京102617) 摘 要:静电纺丝是一种新技术,它可制备出直径为纳米级的丝,最小直径可至1纳米。介绍了电 纺丝制备原理、设备、影响纤维性能的主要工艺参数,综述了静电纺丝技术应用的最新进展,如制备长度无限可控的微米Π纳米管子、超净纳米过滤材料等。关键词:纳米材料;纳米纤维;静电纺丝;应用中图分类号:TS 102.5 文献标识码:A 文章编号:036726358(2005)052313204 Electrospinning T echnique and Its Application SHI Qi 2s ong , Y U Jian 2xiang , G U K e 2zhuang , MA Chun 2bao , LI U T ai 2qi 3 (Department o f Material Science and Engineering ,Beijing Institute o f Petro 2chemical Technology ,Beijing 102617,China ) Abstract :E lectrospinning is a new technique ,which can be used to prepare nanofibers with a diameter down to 1nm.In this paper ,the theory of electrospinning technique ,the equipments for preparing a electrospun fiber and the technological parameters affecting the properties of electrospun fibers were introduced.The new development of the applications of electrospinning technique ,such as the preparation of micro Πnano tubes with controlled lengths and super 2purification filtering materials ,was reviewed. K ey w ords :nanometer material ;nanofiber ;electrospinning ;application 收稿日期:2003211214;修回日期:2004201212 基金项目:北京市组织部优秀人才启动经费(BZ 00172002),北京市人事局留学人员科技活动择优资助项目(BR 2016002)作者简介:师奇松(1977~),女,讲师,主要从事纳米纤维、相变材料的研究。E 2mail :liutaiqi @https://www.doczj.com/doc/ce15988915.html,. 纳米纤维主要包括两个概念:一是严格意义上 的纳米纤维,是指纤维直径小于100nm 的超微细纤维。另一概念是将纳米微粒填充到纤维中,对纤维进行改性,也就是我们通常意义上的纳米纤维。纳米纤维有以下几种制备方法:静电纺丝法、海岛形双组分复合纺丝法、分子喷丝板纺丝法、聚合过程中直接制造直径纳米纤维,以及采用直接纺丝或后整理方法将纳米粉体材料与纤维复合,制备纳米纤维的 方法[1-3] 。1 静电纺丝技术 由于超细纤维的优良性能,人们对其制造方法进行了广泛的研究,但是用传统的纺丝方法很难纺出直径小于500nm 的纤维。而静电纺丝方法则能够纺出超细的纤维,直径最小可至1nm 。1.1 静电纺丝的成形工艺 静电纺丝技术与传统纺丝技术有着明显的不 同,即静电纺丝技术通过静电力作为牵引力来制备超细纤维。图1是静电纺丝装置示意图。如图所示,在静电纺丝工艺过程中,将聚合物熔体或溶液加上几千至几万伏的高压静电,从而在毛细管和接地的接收装置间产生一个强大的电场力。当电场力施加于液体的表面时,将在表面产生电流。相同电荷相斥导致了电场力与液体的表面张力的方向相反。这样,当电场力施加于液体的表面时,将产生一个向外的力,对于一个半球形状的液滴,这个向外的力就与表面张力的方向相反。如果电场力的大小等于高分子溶液或熔体的表面张力时,带电的液滴就悬挂在毛细管的末端并处在平衡状态。随着电场力的增大,在毛细管末端呈半球状的液滴在电场力的作用下将被拉伸成圆锥状,这就是T aylor 锥。当电场力

综述与专论 合成纤维工业,2009,32(4):48CH I NA SYNTHETI C FI BER I NDUSTRY 收稿日期:2008 09 17;修改稿收到日期:2009 05 27。作者简介:董晓英(1956 ),教授。从事纳米材料的教学和科研工作。 静电纺丝纳米纤维的制备工艺及其应用 董晓英1 董 鑫 2 (1.江苏技术师范学院,江苏常州 213001;2.慕尼黑大学,德国慕尼黑 80539)摘 要:简述了静电纺丝制备纳米纤维的原理;探讨了静电纺丝电压、流速、接收距离、溶剂浓度等工艺条 件;介绍了同轴静电纺丝制备皮芯结构的超细纤维及中空纤维技术以及静电纺丝纳米纤维毡在生物医药方面的应用。指出静电纺丝纳米纤维材料在生物医用方面具有广阔的应用前景,进一步实现低压纺丝、开发无毒溶剂,控制同轴静电纺丝纳米纤维的释放性能是今后静电纺丝的研发方向。 关键词:静电纺丝 纳米纤维 工艺 生物 医药 应用 中图分类号:TQ 340.64 文献识别码:A 文章编号:1001 0041(2009)04 0048 04 静电纺丝法是一种高速制备纳米纤维的有效方法,其装置简单,成本低廉,供选择的基体材料和所载药物种类众多,可通过改变电压、流速、接 收距离、溶液浓度配比等纺丝工艺控制纤维形貌,从而控制药物的释放。静电纺丝纳米纤维在生物、医药方面有着广泛的应用。1 静电纺丝及其工艺条件 静电纺丝技术最早报道于1934年的美国专利[1] ,发明人For mhals 用静电斥力的推动成功纺出醋酸纤维素纤维,溶剂为丙酮和乙醇。后来,For mha ls 改进了静电纺丝设备,通过多个针头纺丝或复合纺丝 [2] 。 1969年,英国Taylor [3] 研究了强电场作用下 水/油界面的形成。首先,从理论计算上考虑电场、重力和溶液粘度的影响,建立了锥状物模型,即在高压电场下溶液喷出前的形状称为Tay lor 锥。Tay l o r 还根据其模型计算了喷出时的临界锥角为98.6 。 静电纺丝纤维喷出针头后,在空中弯曲回转,最后落在接收器上,给人多股纤维同时喷出的印 象。阿克隆大学的Dosh i 等[4] 假设带电高分子溶液在喷出后互相排斥,克服表面张力而分裂成若干股纤维,落到接收器上形成无纺纤维毡。但是 麻省理工学院的Shin 等[5]和以色列的Yari n [6] 等通过高速成像,只有1股纤维从喷丝口喷出,然后在电场力作用下快速弯曲旋转,给人以很多股纤维的假象。1971年,杜邦公司的B au m garten [7] 研究了纺丝工艺参数对丙烯酸在N,N 二甲基甲酰(D M F)胺溶液中静电纺丝纤维直径的影响。纺 丝工艺参数主要包括喷射距离、溶液粘度、环境气体、流速和电压等。 1.1 电压 足够的电压是形成连续稳定纤维的先决条件。如果电压过小,则产生静电喷射,形成独立的珠状物。随着电压的增加,逐渐形成串珠结构,电压进一步增大,串珠逐渐减少,直至形成连续稳定 的纤维。Deitzel 等[8] 研究了聚氧化乙烯(PEO )/水体系中电压对喷丝口Tay lor 锥表面的影响。结果表明,当电压较小时,Tay lor 锥形成于针头外悬挂液滴的表面;随电压增加,液滴体积逐渐变小,直至液滴和Tay lor 锥相继消失。同时,纤维上串珠的分布密度也随电压增大而增加。因此,一般适宜电压为10~25kV 。1.2 流速 流速是影响静电纺丝纤维形貌的另一重要参数。M ege lski [9] 等研究了静电纺丝流速对聚苯乙烯/四氢呋喃(THF)体系的影响,随着流速增大,纤维直径增加,纤维表面的孔径也增大。同时,流速增大也促进了更明显的串珠结构,其原因是溶剂在到达接受装置前不能完全挥发。目前所采用的流速为1~3mL /h 。1.3 接收距离 接收距离也会在一定程度上影响静电纺丝的 纤维形貌。Jaeger [10] 等研究了PEO /水溶液的静电纺丝行为,随着接收距离由1c m 增大到3.5c m,纤维直径从19 m 下降到9 m 。根据M egel

近年来,由于疾病、人口老龄化、意外事故等造成大量的人体器官和组织的损坏和功能缺失,如何实现人体组织和器官的快速修复和重建以及治疗药物在人体内的可控释放已成为生物医学研究领域面临的重要问题。 要使缺损的组织和器官得以修复和重建,其过程是构建有生物活性的细胞支架材料,这种支架可以载有生长因子或本体细胞,植入体内后支架材料逐渐被分解和吸收的同时,细胞增殖并形成新的组织,从而修复缺损组织替代器官,支架材料或作为一种体外装置,暂时替代器官功能,达到提高生命质量,延长生命的目的。 自20世纪60 年代以来,对于药物控制释放体系的研究,受到研究者的广泛关注。与传统给药模式相比药物控制释放具有显著的优点,除提高药物治疗的准确性、有效性、安全性外,还明显降低了药物的生产成本和不良反应,药物控制释放材料的研究得到迅速发展,其中制备性能优良的药物载体已成为药物控制释放技术的研究热点。 由于高分子材料的化学组成、加工工艺和性能易于调控,在一定尺度上通过调控聚合过程或加工工艺,可易于改变或调节材料的物化性能,因此把组织工程学和药物控制释放原理与高分子材料结合起来,合成具有生物相容性和刺激响应性的生物功能材料,具有重大的科学意义和广阔的应用前景。

静电纺丝作为一种简单、有效、方便而经济的高分子材料加工技术,其技术核心是将具有一定粘度且带有电荷的高分子熔体或溶液在高压静电场中喷射、拉伸细化、劈裂,终固化成微纳米级纤维状物质的过程。 静电纺聚合物纳米纤维具有比表面积大、孔隙率高、良好的三维结构和各向同性的力学性能等优点,能够满足组织工程中细胞支架和药物控释载体在比表面积、多孔结构和力学性能等方面的要求,而且具有纤维孔隙结构的支架材料与细胞增殖有良好的适配性,可有效模拟细胞外基质环境,同时比膜状材料更有利于细胞粘附。 国内纳米纤维和静电纺丝技术正在蓬勃发展,科研发文数量一直位居全球首位。近年来,电纺纤维及其纤维膜由于高的比表面积,高的孔隙率以及形貌可控等优点在伤口愈合方面引起了很多关注,电纺纤维膜一方面能够物理隔绝病毒和细菌,又能够透气保湿,给伤口营造一个良好的愈合环境。 另一方面,电纺纤维的直径以及纤维膜的孔径与细胞外基质的尺寸相仿,能够促进细胞生长,加速伤口愈合速度,减少疤痕产生,因此在创伤敷料方面有独特的优势。 但大多数电纺敷料通常是经过先制备再应用的过程,容易对伤口造成二次创伤。原位电纺目前是一种较为理想制备及应用电纺敷料的方法。便携式手持静电

第33卷第1期明胶科学与技术2013年3月T he Sci ence and T echno l ogy of G e l a t i n V01.33.N o.1 M a r.2013. 明胶静电纺丝的研究进展 卢伟鹏张兵+郭燕川” 中国科学院理化技术研究所,北京,100190 摘要:作为天然高分子之一的明胶无毒无味,具有优异的生物相容性及生物可降解性。利用静电纺丝技术制备的明胶纳米纤维膜材料能最大程度地仿生天然细胞外基质的胶原蛋白结构,因此在生物医用材料领域具有广泛的应用,引起了国内外学者的普遍关注。本文介绍了明胶静电纺丝装置、工艺的研究进展,同时总结了明胶静电纺丝纳米纤维膜材料在生物医疗领域内的应用研究情况,并展望了明胶静电纺丝工艺与明胶纳米纤维膜材料的发展趋势和研究方向。 关键词:明胶;静电纺丝;纳米纤维;进展 静电纺丝技术(El ect r os pi nni ng f i ber t e ch—ni que)是指带电的高分子溶液(或熔体)在静电场力的作用下拉伸变形,再经溶剂挥发(或熔体冷却)而固化,从而获得纳米纤维的工艺。静电纺丝这一技术最早在1934年由美国For m hal s提出¨.2J。1966年,Si m ons发明了一种电纺装置,制备出超薄的无纺布∞J。1981年M anl ey和La=ondo利用静电纺丝将聚乙烯和聚丙烯熔体制备成连续纤维H“J。20世纪90年代初,美国阿克伦大学R ene ker课题组对该技术进行了进一步研究,利用静电纺丝技术制备了多种聚合物直径较小的纤维,推动了静电纺丝技术的发展o7,8|。近十年来随着对纳米材料的广泛应用及独特性能的开发,静电纺丝技 }e-m a i l:Z hangbi ng@m ai l.i pc.ac.cn {}e-m ai l:Y anchuanG uo@m ai l.i pc.ac.cn 术的实验和理论工作也得到了深入的研究。目前已有几百种聚合物通过静电纺丝技术制备出超细纤维材料,其中包括合成的可降解聚合物,例如聚乳酸、聚乙交酯、聚氧化乙烯、聚己内酯等及其共聚物,天然高分子如蚕丝蛋白、纤维蛋白、胶原蛋白、壳聚糖、透明质酸、D N A 等。天然高分子在生物相容性和生物可降解性方面比合成高分子具有更大的优势,更适合生物医疗方面的应用,受到国内外学者的青睐。 明胶是由动物体内的胶原蛋白水解制备而成,其氨基酸组成和胶原相似,具有良好的生物相容性、可降解性以及低免疫原性∽。11|。因此,明胶在国民的生产生活中应用具有重大的意义。目前常用的明胶加工手段(冻干、涂布、浸渍等)制备出各种明胶产品,例如明胶海绵、明胶膜、胶囊、胶片,其不具有纳米结构,因此产品在生物相容性、生物可降解性上具有一定的缺陷,造成其机械性能、防潮、抗湿、抗菌方面性能的降低;同时也影响明胶优良生物活性的发挥。利用静电纺丝技术,可简单快捷地制备具有纳米结构的纤维膜材料。从结构上讲,其具有明显的小尺寸效应,大的比表面积和超分子的排列效果。另外,明胶纤维膜材料表面形成很多微小的二次结构,这与细胞外基质的结构类似,更接近于生物体的结构尺寸;从性能上讲,由于其特殊的纳米结构,纤维膜材料具有很强的吸附力、良好的过滤性、阻隔性、粘合性、保湿性、良好的生物相容性及生物

静电纺丝操作步骤(有粘结性的溶液) 溶液配制好后按如下步骤进行喷丝实验: 1.打开总开关,检查正负压电源的调节旋钮是否归零(左旋到底),紧急停机旋 。 2.控制面板上的钥匙电源开关右拧,此时进 入标签页面。点击来到推注控制页面。 3.或,快速将注射器的

活塞推到底,此时点击。 4.点击,使滑块迅速移退至一定位置,取出空的注射器,将纺丝液注入到 注射器中,固定到推注泵卡口处,通过或来调节滑块位置,使针头 此时显示框内出现负值, 的可用长度,在此范围内任意设定需要纺丝的距离。 5. 接收器:固定式的,平行式的,高转速的) 6.点击并修改、或参数。 7.通过设备底部滑台上的夹子调节喷丝头与连接器之间的距离, 确定好位置,高压夹头加紧,点击,此时推注装置开始单独运行。 8.将控制面板上的、红色按钮按下,此时正负高压开 启,调节旋钮;边观察纺丝现象边调节 (目的是调节喷丝效果),直至出现比较稳定的喷射流即可。 9.若启动平移装置,可以通过触摸屏点击,首先检查平移部分的中点,一 般将标尺的零点设定为中点,并设定平移行程和平移速度。也可以通过点击 “设为中点”即可将当前 位置设定为平移中点, 点击,此时平移装置开始单独运行。 10.若需启动接收装置,可以通过触摸屏点击,设定转辊接收速度,直接 以及。 11.若需要同时启动两个推注装置、平移装置、接收装置,可以分别在相应的标 签页面设置好运行参数之后,点击进入联动标签页面,点击,此时所有能动的装置都会启动,如需停止,点击“停止”即可,此为联动启动功能。 12. 完毕之后再打开正负高压继续进行实验。 13. 操作功能之后方可手触所收集的材料。

静电纺丝技术研究及纳米纤维的应用前景 引言: 术语“电纺”来源于“静电纺丝”。虽然电纺这一术语是20世纪90年代才开始使用,但是其基本思想可以追述到60年前。1934一1944年间,FomalaS[1]申请了一系列的专利,发明了用静电场力来制备聚合物纤维的实验装置。1952年,vonnegut和NeubauerI53)发明了电场离子化技术,得到了粒径(0.lmm)均匀、带电程度高的线流。1955年,Drozin进行了不同液体在高电压下,形成气溶胶的研究。1966年,Simons发明了一种装置,用静电场纺丝法制备出了很轻超薄的无纺织物,他在研究中发现,低浓度溶液纺出的纤维较短且细;高浓度溶液纺出的纤维长且连续[2]。1971年,Baumgarten采用静电纺丝法制备出了直径在0.05u m一1.1um的丙烯酸纤维。自从80年代,特别是近些年,由于纳米技术的兴起,使得静电纺丝技术再度引起了纳米材料研究人员的高度关注。采用静电纺丝技术可以很容易的制备出直径在几百微米到几百纳米甚至几十纳米的高质量纤维。目前为止,己经有近上百种高分子采用静电纺丝技术被纺成纳/微米纤维。这些纳/微米纤维有些己经广泛应用于纳米复合材料、传感器、薄膜制造、过滤装置,以及生物医用材料的加工和制造上。本文立足于静电纺丝技术的研究现状,分别从材料的化学组成、纤维的分布方式和特殊结构形态三个方面进行了阐述。同时,概括并展望了纳米纤维的应用领域与前景。 1静电纺丝的基本原理 在电纺丝过程中,喷射装置中装满了充电的聚合物溶液或熔融液。在外加电场作用下,受表面张力作用而保持在喷嘴处的高分子液滴,在电场诱导下表面聚集电荷,受到一个与表面张力方向相反的电场力。当电场逐渐增强时,喷嘴处的液滴由球状被拉长为锥状,形成所谓的“泰勒锥”(Taylorcone)[3-6]。而当电场强度增加至一个临界值时,电场力就会液体的表面张力,从“泰勒锥”中喷出。喷射流在高电场的作用下发生震荡而不稳,产生频率极高的不规则性螺旋运动。

静电纺丝原理研究进展 薛聪,胡影影,黄争鸣* (同济大学航空航天与力学学院,上海200092) 摘要:纳米纤维具有直径小、比表面积大以及易于实现表面功能化的优点,受到广泛的关注。在众多制备纳米纤维的方法中,静电纺丝是一种高效的技术,其中同轴共纺技术由于能制备芯2壳(core2shell)结构的纳米纤 维,也越来越引起人们的关注。本文介绍了基于电流体动力学的静电纺丝原理,讨论了静电纺丝相关原理研究 进展,包括Taylor锥与喷射,纳米纤维的弯曲非稳定性,高聚物溶液P熔融体流动非稳定性,两相流流型及其转 换,高聚物两相流流型及其转换,非牛顿流体流动非稳定性以及两种非牛顿流体分层流动等,最后指出了尚待 解决的一些问题。 关键词:静电纺丝;流体动力学;非牛顿流体;两相流 引言 静电纺丝技术在1934年首先由Formhals[1]提出,随后的相当长一段时间又有多项专利出现。到了20世纪80年代,才有人开始对该技术进行大量的实验和理论研究。近年来,随着纳米材料研究的兴起,人们发现,由电纺制得的纤维的直径可以达到纳米级,使得这种技术重新受到重视并出现了大量的文献[2]。目前,主要是从事化工和高分子领域的科学家在研究静电纺丝,但显而易见的是,电纺过程中涉及了大量的流体动力学方面的内容,因此也受到了力学界的关注。 早在上世纪60年代,电纺过程中有关流体动力学方面的研究就已经开始了[3]。由于静电纺丝所使用的溶液或熔融体大多为非牛顿流体,因此随着流体力学研究的不断深入,特别是非牛顿流体相关研究的深入,推动了电纺理论的发展。近期,一种新的电纺方法)))同轴电纺及其紧密相关的同轴射流技术,引起了人们极大的关注[4~8],并被认为是静电纺丝技术最近的三大进展之一[9],因此对同轴电纺理论研究同样引起了包括力学家在内广大学者的极大兴趣。相比于传统单纺,同轴共纺的流体动力学问题更多也更复杂,并且如何将现有的研究成果与同轴共纺结合起来,需要广大学者进一步的研究和探讨。本文重点介绍了电纺中流体动力学的研究成果及进展,以期对该方面的研究现状和未来发展趋势有一个较好的认识。 本文首先介绍静电纺丝原理,包括Taylor锥与喷射、纳米纤维的非稳定性、高聚物溶液或熔融体在毛细管中流动的非稳定性,然后介绍了同轴电纺和单纺之间的异同、微重力条件下两相流流型与转换、非牛顿流体两相流流型与转换以及两种非牛顿流体分层流动非稳定性相关研究,最后为小结。 1静电纺丝实验装置与基本原理 111电纺过程 电纺装置包括:高压电源,溶液储存装置,喷射装置(如内径1mm的毛细管)和收集装置(如金属平板、铝箔等)。图1为本实验室所用的单纺装置。 高压静电场(一般在几千到几万伏)在毛细喷丝头和接地极间瞬时产生一个电位差,使毛细管内聚合物溶液或者熔融体(一般为非牛顿流体)克服自身的表面张力和粘弹性力,在喷丝头末断呈现半球状的液基金项目:国家自然科学基金(50773054、10402031); 作者简介:薛聪(1980-),男,硕士研究生,主要从事同轴静电纺丝制备透光复合材料的研究; *通讯联系人:E2mail:huangzm@https://www.doczj.com/doc/ce15988915.html,.

知识介绍 收稿:2011-06-02;修回:2011-06-27; 基金项目:天津市自然科学基金(11JCYBJC02500); 作者简介:侯成伟:男,1987年生,硕士,主要研究方向为功能非织造材料开发与应用。通讯联系人:E -mail :taky hou 2006@https://www.doczj.com/doc/ce15988915.html, 静电纺丝理论模型的研究进展 侯成伟1,蔡志江1,2* (1.天津工业大学纺织学院,天津 300160; 2.先进纺织复合材料教育部重点实验室,天津工业大学,天津 300160) 摘要:静电纺丝技术是制备纳米纤维最直接、最有效的方法之一,其生产过程简单经济从而成为世界研究 的热点。但是由于静电纺丝过程的复杂性,导致其研究一直处于实验阶段。如何完善数学、力学等理论模型是 静电纺丝研究的基础问题,对静电纺丝工艺参数和设备制造有着重要的意义。本文论述了国内外静电纺丝理 论模型的研究现状和进展,重点介绍了静电纺丝射流理论模型的研究及需要解决的理论问题,展望了静电纺丝 理论模型研究的发展前景。 关键词:静电纺丝;理论模型;射流 引言 静电纺丝技术是目前制备纳米纤维最重要的基本方法,它是使带电的高分子溶液(或熔体)在静电场中流动拉伸变形,经溶剂蒸发或熔体冷却而固化,得到纳米级的纤维。由于其在化学、物理性质方面表现出特异性,因此被广泛地应用于组织工程、药物控释、制备过滤材料和功能纳米管模板等方面[1~3] 。 静电纺丝包括两个典型的阶段。第一个阶段聚合物射流在静电力、重力等作用下被平稳拉伸加速,只做单轴拉伸运动,并且射流的形态不随时间的变化而改变,通常被称为“稳定运动”阶段;第二个阶段射流开始弯曲并发生鞭动,在到达收集板之前经历了一段“不稳定运动”过程,这种不稳定通常被称为“鞭动运动”阶段。静电纺丝过程十分复杂,涉及到物理学﹑化学和化学工程的不同分支,主要包括静电学﹑电流体动力学﹑流变学﹑空气动力学﹑湍流﹑固-液表面的电荷输运﹑质量输运和热量输运等等[4]。目前关于静电纺丝技术的研究主要侧重于各种聚合物的静电纺丝方法和工艺,对于静电纺丝射流的模型建立研究相对较少,但完善的理论模型对静电纺丝工艺参数以及设备的制造有着重要的意义。因此,正确把握静电纺丝中的各种关键因素,建立较为精确完整的数学﹑力学等模型是静电纺丝研究中的基础问题。本文主要对近年国内外静电纺丝模型方面的研究进行综合评述。1 静电纺丝射流理论模型研究 1.1 稳态射流理论模型 对于静电纺丝中的稳定阶段的理论模型研究,可追溯到20世纪60年代。Taylo r [5]首次用数学表达式描述了液滴在毛细管口的平衡状态,并提出了静电系数这一概念。 V 2C =4H 2L 2In 2L R -32(0.114πγR )(1) 式中:V C 为电压;H 为毛细管到地面的距离;L 为毛细管的长度;R 为毛细管的半径;γ为液体的表 永康乐业静电纺丝设备www.ucalery.com

摘要:文章介绍了静电纺丝制备纳米纤维的技术,详细地介绍了这种技术的优点,以及它在各个方面广泛的应用。此外,虽然它具有很多的优点,但目前也仍然存在一些问题,我们也对此进行了探讨。 关键词:静电纺丝纳米纤维应用原理 前言:近年来,纳米结构材料,如纳米纤维、纳米管,由于其尺寸效应十分显著,在光、热、磁、电等方面的性质和体材料明显不同,出现许多新奇特性,因此收到了研究人员的高度重视。纳米纤维最大的特点就是比表面积大,从而导致其表面能和活性的增大,产生小尺寸效应、表面或界面效应、量子尺寸效应、宏观量子隧道效应等,在化学、物理性质方面表现出特异性[1]。电纺技术是一种简单和通用的获得连续微米级别以下的超细纤维的方法。通过电纺的方法可以制备出多种纳米纤维,包括氧化物纤维,高子分聚合物纤维等。静电纺丝方法制备的纳米纤维,具有纳米尺寸的直径,高比表面以及纤维之间形成的微小孔隙[2]。 纳米纤维、静电纺丝都是一些新事物,具有广阔的发展前景。可以用于组织工程、人造器官、药物传递和创伤修复等。另外,对植物施用杀虫剂是纳米纤维可能大规模应用的又一个领域。但当前的静电纺丝技术还不成熟,有待于深入地研究,以制得高质量的纤维并能使纳米纤维的制备实现产业化[3]。 一静电电纺丝技术 静电纺丝技术(electrospinning)在国内一般简称为电纺,其是一种利用聚合物流体在强电场作用下,通过金属喷嘴进行喷射拉伸而获得直径为数十纳米到数微米的纳米级纤维的纺丝技术。通过静电纺丝技术得到的纳米级纤维具有直径小、表面积大、孔隙率高、精细程度一致等特点,在组织工程、传感器、工业、国防、农业工程等领域具有极大的发展潜力,而且其在医药领域诸如伤口敷料、控制释放体系等方面也有着巨大的应用前景[5]。从科学基础来看,这一发明可视为静电雾化技术的一种特例。静电雾化与静电纺丝的最大区别在于:两者所使用的工作介质不同。静电雾化采用的是粘度较低的牛顿流体;而静电纺丝采用的是粘度较高的非牛顿流体。由于静电雾化技术与静电纺丝技术原理类似,所以前者的研究也为后者提供了一定的理论基础[4]。因为静电纺丝过程涉及到的学科领域很多,所以至今对它的研究仍处于探索阶段,虽然早在1934年,Formals就发明了用静电力制备聚合物纤维的实验装置并申请了专利,在其专利中,他公布了如何以丙酮作为溶剂的醋酸纤维素溶液在电极间形成射流,从而在静电推力下产生聚合物纤维。 静电纺丝技术的思路最早来源于人们对液体在电场力作用下的电喷射行为的研究。Raleigh在1882年研究发现,当液滴承受的电场力超过表面张力时,其原本的平衡状态被打破,悬挂在金属喷丝头上的液滴就分裂成一系列带电小液