采用正传动和负传动可以实现非标准中心距传动。由于这两种变位齿轮传动的节圆与分度圆不重合,啮合角不等于压力角,即αα≠',所以,这两种变位又称为角度变位。

变位齿轮传动与标准齿轮传动相比,有如下优点:①可以制出齿数小于z min 而无根切的小齿轮,从而可以减小齿轮机构的尺寸和重量;②合理选择两轮的变位系数,使大小齿轮的强度接近并降低两轮齿根部位的磨损,从而提高了传动的承载能力和耐磨性能;

图5-14 变位齿轮的齿廓

③等移距变位齿轮传动能保持标准中心距,故可取代标准齿轮传动并改善传动质量。主要缺点是:①互换性差,必须成对设计、制造和使用;②重合度略为降低。由于变位齿轮与标准齿轮相比具有很多优点,而且并不增加设计制造难度,因此,变位齿轮在机

械中得到广泛应用。

表5-3 变位齿轮计算公式

注:变位系数最小值x min=(17 - z)/17

三、变位直齿圆柱齿轮的几何尺寸

变位直齿圆柱齿轮的几何尺寸按表5-2进行计算。

第七节平行轴斜齿圆柱齿轮传动

一、齿廓曲面的形成及啮合特点

前面讨论直齿圆柱齿轮时,仅就垂直于轮轴的一个剖面加以研究,但实际齿轮齿廓侧面的形成如图5-15a)所示,发生面s沿母线切于齿轮的基圆柱上。当这一发生面在基圆柱上作纯滚动时,其上任一平行于母线的直线AA将展出一渐开线曲面,此曲面即为齿轮的齿侧面,它与轮轴垂直面的交线即为渐开线。当一对齿轮啮合时,两轮的齿将沿直线接触,其轨迹即为两轮的啮合面。直齿圆柱齿轮的缺点为重合度低,容易引起冲击、

振动,对制造误差的影响比较敏感,不适合于高速、大功率传动的场合。因此,在高速、大功率传动以及要求传动平稳性较高的场合,常采用斜齿圆柱齿轮。

斜齿轮齿面的形成原理与直齿轮相似,不同的是形成渐开面的直线AA 与母线不平行,偏斜了一个角度βb ,如图5-15b)所示。发生面s 在基圆柱上作纯滚动时,直线AA 上的任一点的轨迹都是渐开线,这一系列的渐开线就形成了斜齿轮的齿廓曲面。显然,这个齿廓曲面与垂直于轴线的端面的交线(端面齿廓)仍然是渐开线。将偏斜了βb 的直线AA 在基圆柱上全面接触,形成螺旋线ZZ ,ZZ 在空间形成的曲面为渐开螺旋面。偏斜的角度βb 称为基圆上的螺旋角。当βb = 0时成了直齿轮,可见直齿轮是斜齿轮的特例。

二、主要参数及几何尺寸

斜齿圆柱齿轮齿形有端面和法面之称。

法面是指垂直于轮齿螺旋线方向的平面。轮齿的法面齿形与刀具齿形相同,故国际上规定法面参数(m n ,n α)为标准参数。

端面是指垂直于轴线的平面。端面齿形与直齿轮相同,故可以采用直齿轮的几何尺寸计算公式计算斜齿轮的几何尺寸。应注意:端面参数(m t ,t α)为非标准值,为了计算斜齿轮的几何尺寸,必须掌握法面参数和端面参数间的换算关系。

图5-16为斜齿圆柱齿轮分度圆的展开图,由图可知:端面齿距p t 和法面齿距p n 的关系为 βcos n t p p = (5-14) 由于端面模数为m t =p t /π,法面模数为m n =p n /π,故 βcos n t m m =

(5-15) 式中:β为分度圆柱上的螺旋角。

与模数类似,斜齿轮分度圆上的端面压力角t α与法面压力角n α间的关系为:

a) b)

图5-15 圆柱齿轮的形成

机械设计、齿轮与轴综合的介绍

机械设计、齿轮与轴综合介绍-----------------------作者:

-----------------------日期:

机械设计和齿轮与轴的介绍 摘要:机器是由机械装置和其它组件组成的。它是一种用来转换或传递能量的装置,例如:发动机、涡轮机、车辆、起重机、印刷机、洗衣机、照相机和摄影机等。许多原则和设计方法不但适用于机器的设计,也适用于非机器的设计。术语中的“机械装置设计”的含义要比“机械设计”的含义更为广泛一些,机械装置设计包括机械设计。在分析运动及设计结构时,要把产品外型以及以后的保养也要考虑在机械设计中。在机械工程领域中,以及其它工程领域中,所有这些都需要机械设备,比如:开关、凸轮、阀门、船舶以及搅拌机等。在传统机械和现代机械中齿轮和轴的重要地位是不可动摇的。齿轮和轴主要安装在主轴箱来传递力的方向。通过加工制造它们可以分为许多的型号,分别用于许多的场合。所以我们对齿轮和轴的了解和认识必须是多层次多方位的。 关键词:设计流程设计规则机械设计齿轮轴

设计流程 设计开始之前就要想到机器的实际性,现存的机器需要在耐用性、效率、重量、速度,或者成本上得到改善。新的机器必需具有以前机器所能执行的功能。 在设计的初始阶段,应该允许设计人员充分发挥创造性,不要受到任何约束。即使产生了许多不切实际的想法,也会在设计的早期,即在绘制图纸之前被改正掉。只有这样,才不致于阻断创新的思路。通常,还要提出几套设计方案,然后加以比较。很有可能在这个计划最后决定中,使用了某些不在计划之内的一些设想。 一般的当外型特点和组件部分的尺寸特点分析得透彻时,就可以全面的设计和分析。接着还要客观的分析机器性能的优越性,以及它的安全、重量、耐用性,并且竞争力的成本也要考虑在分析结果之内。每一个至关重要的部分要优化它的比例和尺寸,同时也要保持与其它组成部分相协调。 也要选择原材料和处理原材料的方法。通过力学原理来分析和实现这些重要的特性,如那些静态反应的能量和摩擦力的最佳利用,像动力惯性、加速动力和能量;包括弹性材料的强度、应力和刚度等材料的物理特性,以及流体润滑和驱动器的流体力学。设计的过程是重复和合作的过程,无论是正式或非正式的进行,对设计者来说每个阶段都很重要。 最后,以图样为设计的标准,并建立将来的模型。如果它的测试是符合事先要求的,则再将对初步设计进行某些修改,使它能够在制造成本上有所降低。产品的设计需要不断探索和发展。许多方案必须被研究、试验、完善,然

【机械类文献翻译】齿轮和轴的介绍2

附件1:外文资料翻译译文 齿轮和轴的介绍 在直齿圆柱齿轮的受力分析中,是假定各力作用在单一平面的。我们将研究作用力具有三维坐标的齿轮。因此,在斜齿轮的情况下,其齿向是不平行于回转轴线的。而在锥齿轮的情况中各回转轴线互相不平行。 斜齿轮用于传递平行轴之间的运动。倾斜角度每个齿轮都一样,但一个必须是右旋斜齿,而另一个必须是左旋斜齿。齿的形状是一渐开线螺旋面。如果一张被剪成平行四边形(矩形)的纸张包围在齿轮圆柱体上,纸上印出齿的角刃边就变成斜线。如果我展开这张纸,在角刃边上的每一个点就连接成一渐开线曲线。 直齿圆柱齿轮轮齿的初始接触处是跨过整个齿面而伸展开来的线。斜齿轮轮齿的初始接触是一点,当齿进行更多的啮合时,它就变成线。在直齿圆柱齿轮中,接触是平行于回转轴线的。在斜齿轮中,该线是跨过齿面的对角线。它使齿轮逐渐进行啮合并平稳的从一个齿到另一个齿传递运动,那样就使斜齿轮具有高速重载下平稳传递运动的能力。斜齿轮使轴的轴承承受径向和轴向力。当轴向推力变的大了或由于别的原因而产生某些影响时,那就可以使用人字齿轮。双斜齿轮(人字齿轮)与反向的并排地装在同一轴上的两个斜齿轮等效。它们产生相反的轴向推力作用,这样就消除了轴向推力。当两个或更多个单向双斜齿轮被安装在同一轴上时,齿轮的齿向应作选择,以便产生最小的轴向推力。 交错轴斜齿轮或螺旋齿轮,它们是轴中心线既不相交也不平行的齿轮。交错轴斜齿轮的齿彼此之间发生点接触,它随着齿轮的啮合而变成线接触。因此它们只能传递小的载荷和主要用于仪器设备中,而且肯定不能在动力传动中使用。交错轴斜齿轮与螺旋齿轮在被安装后互相啮合之前是没有任何区别的。一对相啮合的交错轴斜齿轮通常具有同样的齿向,即左旋主动齿轮跟右旋从动齿轮相啮合。在交错轴斜齿设计中,当该齿的斜角相等时所产生滑移速度最小。然而当该齿的斜角不相等时,如果两个齿轮具有相同齿向的话,大斜角齿轮应用作主动齿轮。 蜗轮与交错轴斜齿轮相似。小齿轮即蜗杆具有较小的齿数,通常是一到四个齿,由于它们完全缠绕在节圆柱上,因此它们被称为螺纹齿。与其相配的齿轮叫做蜗轮,蜗轮不是真正的斜齿轮。蜗杆和蜗轮通常是用于向垂直相交轴之间的传动提供大的角速度和减速比。蜗轮不是斜齿轮,因为其齿顶面通常做成中凹形状以适配蜗杆曲

中英文文献翻译-齿轮和轴的介绍

GEAR AND SHAFT INTRODUCTION Abstract: The important position of the wheel gear and shaft can't falter in traditional machine and modern machines.The wheel gear and shafts mainly install the direction that delivers the dint at the principal axis box.The passing to process to make them can is divided into many model numbers, using for many situations respectively.So we must be they to the understanding of the wheel gear and shaft in many ways . Key words: Wheel gear;Shaft In the force analysis of spur gears, the forces are assumed to act in a single plane. We shall study gears in which the forces have three dimensions. The reason for this, in the case of helical gears, is that the teeth are not parallel to the axis of rotation. And in the case of bevel gears, the rotational axes are not parallel to each other. There are also other reasons, as we shall learn. Helical gears are used to transmit motion between parallel shafts. The helix angle is the same on each gear, but one gear must have a right-hand helix and the other a left-hand helix. The shape of the tooth is an involute helicoid. If a piece of paper cut in the shape of a parallelogram is wrapped around a cylinder, the angular edge of the paper becomes a helix. If we unwind this paper, each point on the angular edge generates an involute curve. The surface obtained when every point on the edge generates an involute is called an involute helicoid. The initial contact of spur-gear teeth is a line extending all the way across the face of the tooth. The initial contact of helical gear teeth is a point, which changes into a line as the teeth come into more engagement. In spur gears the line of contact is parallel to the axis of the rotation; in helical gears, the line is diagonal across the face of the tooth. It is this gradual of the teeth and the smooth transfer of load from one tooth to another, which give helical gears the ability to transmit heavy loads at high speeds. Helical gears subject the shaft bearings to both radial and thrust loads. When the thrust loads become high or are objectionable for other reasons, it may be desirable to use double helical gears. A double helical gear (herringbone) is equivalent to two helical gears of opposite hand, mounted side by side on the same shaft. They develop opposite thrust reactions and thus cancel out the thrust load. When two or more single helical gears are mounted on the same shaft, the hand of the gears should be selected so as to produce the minimum thrust load. Crossed-helical, or spiral, gears are those in which the shaft centerlines are neither parallel nor intersecting. The teeth of crossed-helical fears have point contact with each other, which changes to line contact as the gears wear in. For this reason they will carry out very small loads and are mainly for instrumental applications, and are definitely not recommended for use in the transmission of power. There is on difference between a crossed helical gear and a helical gear until they are mounted in mesh with each other. They are manufactured in the same way. A pair of meshed crossed helical gears usually have the same hand; that is ,a right-hand driver goes with a right-hand driven. In the design of crossed-helical gears, the minimum sliding velocity is obtained

第四章 齿轮机构

第四章齿轮机构 学时8 知识要点:本章重点讲解,内容较多,包含齿轮传动类型、渐开线性质、直齿参数计算、根切现象、变位齿轮、轮系计算,了解斜齿轮、蜗杆传动 §1概述 齿轮传动是精密机械中应用最广泛的传动机构。主要用途是: 1)传递任意两轴间的运动和转矩。 2)变换运动的方式:转动与移动相互转换。 3)变速——实现低速的相互转换。在机器中通常是用来实现减速,而在仪器仪表中,还常用于增速,以实现传动放大作用。 优点:传动比恒定,精度小;尺寸小,结构紧凑;效率高,寿命长。 缺点:制造和安装的精度要求高,费用比较昂贵。 §2齿廓啮合的基本定律 齿轮传动是主动轮轮齿的齿廓,依次推动从动轮轮齿的齿廓实现的。其基本要求是瞬时传动比应保持恒定。否则,当主动轮以等角速转动时,从动轮的角速度将发生变化,产生惯性力,从而影响齿轮的强度;同时还引起振动,影响齿轮的传动精度。 如图8-2的一对相互啮合的齿轮,主动轮1 以角速度ω1顺时针转动,从动轮2以角速度ω2 逆时针回转。齿廓C1、C2在任意点K接触,在 此点的线速度分别为υK1、υK2。υK2K1为两齿 廓接触点间的相对速度。 过K点作两齿廓C1、C2的公法线NN,两 齿廓连续接触传动,则υK1、υK2在NN上分速 度相等,否则两齿廓将会压坏或分离,即 1122 111 222 K K K K K K COS COS O K O K υαυα υω υω = =? =? 所以122 12 211 K K O KCOS i O KCOS ωα ωα == 过O1、O2分别作公法线NN的垂线,得交点

图8-1齿廓啮合基本定理 N 1、N 2,则2222K O KCOS O N α=,O1K 1111K O KCOS O N α=。 而△O 1PN 1∽△O 2PN 2,最后可得 1222122111O N O P i O N O P ωω=== 要使i 12为定值,则O 2P/O 1P 为常数。而O 1O 2 为定长,故P 点应为定点,即节点P 。 齿轮啮合基本定律:不论两齿轮在任何位置接触,过接触点(啮合点)的公法线必须与两齿轮的连心线交于一定点P 。 从理论上讲,用作共轭齿廓曲线很多,但从设计、制造、安装、互换性、使用上考虑,常用的有渐开线、摆线、修正摆线等。 目前,绝大多数用渐开线齿廓。 §3渐开线齿廓曲线 一、渐开线的形成及其性质 (一)渐开线的形成 如图8-3所示,当一直线NK 上任一点K 的轨迹AK 的基圆,其半径用r b 表示;直线角θk 称为渐开线AK 段的展角。 (二)渐开线的性质 1 N A NK = 2圆的切点N 转动,故发生线上K K 点速度方向应沿渐开线在K 相垂由直,此可知,发生线NK 所以渐开线的法线必与基圆相切。 3)发生线与基圆的切点N 是渐开线上K 点的曲率中心,而线段NK 为其曲率半径。渐 开线在基圆上A 点处的曲率半径等于零。 4)渐开线的形状取决于基圆的大小。如图8-4所示,基圆愈小,渐开线愈弯曲;基圆 愈大,渐开线愈平直,齿条的齿廓就是这种直线齿廓。

齿轮机构介绍

第五章 齿轮机构 案例导入:通过机床、汽车、摩托车、手表等仪器设备中广泛应用得齿轮传动,引入齿轮传动得类型、特点及基本要求、齿轮传动啮合得特点。在所有众多得齿轮机构中,直齿圆柱齿轮机构就是最基本、也就是最常用得一种,本章以直齿圆柱齿轮为研究得重点。 第一节 齿轮机构得齿廓啮合基本规律、特点与类型 一、齿轮机构得特点与类型 齿轮传动就是近代机械传动中用得最多得传动形式之一。它不仅可用于传递运动,如各种仪表机构;而且可用于传递动力,如常见得各种减速装置、机床传动系统等。 同其她传动形式比较,它具有下列优点:①能保证传动比恒定不变;②适用得载荷与速度范围很广,传递得功率可由很小到几万千瓦,圆周速度可达150m/s;③结构紧凑;④效率高,一般效率η=0、94~0、99;⑤工作可靠且寿命长。其主要缺点就是:①对制造及安装精度要求较高;②当两轴间距离较远时,采用齿轮传动较笨重。 齿轮得分类方法很多,按照两轴线得相对位置,可分为两类:平面齿轮传动与空间齿轮传动。 1、平面齿轮传动 该传动得两轮轴线相互平行,常见得有直齿圆柱齿轮传动(图51a),斜齿圆柱齿轮传动(图51d),人字齿轮传动(图51e)。此外,按啮合方式区分,前两种齿轮传动又可分为外啮合传动(图51a 、d),内啮合传动(图51b)与齿轮齿条传动(图51c)。 a) b) c) d) e) 图51 平面齿轮传动

2、空间齿轮传动 两轴线不平行得齿轮传动称为空间齿轮传动,如直齿圆锥齿轮传动(图52a)、交错轴斜齿轮传动(图52b)与蜗杆传动(图52c)。 另外,齿轮传动按照齿轮得圆周速度可分为:①低速传动 v < 3m/s ;②中速传动 v =3~15m/s,(3)高速传动v >15m/s 。按齿轮得工作情况可以分为:①开式齿轮传动;②闭式齿轮传动。 二、齿轮啮合得基本规律 齿轮传动最基本得要求就是其瞬时传动比必须恒定不变。否则当主动轮以等速度回转时,从动轮得角速度为变数,因而产生惯性力,影响齿轮得寿命,同时也引起振动,影响其工作精度。 要满足这一基本要求,则齿轮得齿廓曲线必须符合一定得条件。 图53所示为两啮合齿轮得齿廓C 1与C 2在K 点接触得情况,设两轮得角速度分别为ω1与ω2,则齿廓C 1上K 点得速度;齿廓C 2上K 点得速度。 过K 点作两齿廓得公法线NN 与两轮中心连线交于C 点,为保证两轮连续与平稳得运动,v k 1与v k 2在公法线上得分速度应相等,否则两齿廓将互相嵌入或分离,即 过作平行于NN,与得延长线交于Z 点,因∽,于就是有 经整理有 又因为NN ∥O 2Z ,故△O 1O 2Z ∽△O 1CK,得 a) b) c) 图52 空间齿轮传动 图53 齿廓啮合基本定律

风机齿轮箱介绍

设为首页 加入收藏 联系我们退出登录用户管理 论文发布人:chjchjchj 减小字体增大字体站内广告站内搜索 栏目导航

低温状态下抗冷脆性等特性;应保证齿轮箱平稳工作,防止振动和冲击;保证充分的润滑条件,等等。对冬夏温差巨大的地区,要配置合适的加热和冷却装置。还要设置监控点,对运转和润滑状态进行遥控。 不同形式的风力发电机组有不一样的要求,齿轮箱的布置形式以及结构也因此而异。在风电界水平轴风力发电机组用固定平行轴齿轮传动和行星齿轮传动最为常见。 如前所述,风力发电受自然条件的影响,一些特殊气象状况的出现,皆可能导致风电机组发生故障,而狭小的机舱不可能像在地面那样具有牢固的机座基础,整个传动系的动力匹配和扭转振动的因素总是集中反映在某个薄弱环节上,大量的实践证明,这个环节常常是机组中的齿轮箱。因此,加强对齿轮箱的研究,重视对其进行维护保养的工作显得尤为重要。 第二节设计要求 设计必须保证在满足可靠性和预期寿命的前提下,使结构简化并且重量最轻。通常应采用CAD优化设计,排定最佳传动方案,选用合理的设计参数,选择稳定可靠的构件和具有良好力学特性以及在环境极端温差下仍然保持稳定的材料,等等。 一、设计载荷 齿轮箱作为传递动力的部件,在运行期间同时承受动、静载荷。其动载荷部分取决于风轮、发电机的特性和传动轴、联轴器的质量、刚度、阻尼值以及发电机的外部工作条件。 风力发电机组载荷谱是齿轮箱设计计算的基础。载荷谱可通过实测得到,也可以按照JB/T1030 0标准计算确定。当按照实测载荷谱计算时,齿轮箱使用系数KA=1。当无法得到载荷谱时,对于三叶片风力发电机组取KA=1.3。 二、设计要求 风力发电机组增速箱的设计参数,除另有规定外,常常采用优化设计的方法,即利用计算机的分析计算,在满足各种限制条件下求得最优设计方案。 (一)效率 齿轮箱的效率可通过功率损失计算或在试验中实测得到。功率损失主要包括齿轮啮合、轴承摩擦、润滑油飞溅和搅拌损失、风阻损失、其它机件阻尼等。齿轮的效率在不同工况下是不一致的。 风力发电齿轮箱的专业标准要求齿轮箱的机械效率应大于97%,是指在标准条件下应达到的指标。 (二)噪声级 风力发电增速箱的噪声标准为85dB(A)左右。噪声主要来自各传动件,故应采取相应降低噪声的措施: 1. 适当提高齿轮精度,进行齿形修缘,增加啮合重合度; 2. 提高轴和轴承的刚度; 3. 合理布置轴系和轮系传动,避免发生共振; 4. 安装时采取必要的减振措施,将齿轮箱的机械振动控制在GB/T8543规定的C级之内。(三)可靠性 按照假定寿命最少20年的要求,视载荷谱所列载荷分布情况进行疲劳分析,对齿轮箱整机及其零件的设计极限状态和使用极限状态进行极限强度分析、疲劳分析、稳定性和变形极限分析、动力学分析等。分析方法除一般推荐的设计计算方法外,可采用模拟主机运行条件下进行零部件试验的方法。 在方案设计之初必须进行可靠性分析,而在施工设计完成后再次进行详细的可靠性分析计算,其中包括精心选取可靠性好的结构和对重要的零部件以及整机进行可靠性估算。 本月热门 ·语文教学论文集语文论文·毛泽东军事思想来源论略_·电子商务与物流_电子商务·建立科学有效的绩效管理体·浅谈小学一年级数学教学数·突围三农:求教马克思_经·锁定高效沟通管理_管理理·音乐课应重视音乐欣赏论·小学低年级识字教学浅谈语·网络营销市场每周分析摘要·小学一年级语文数学试卷集·德育“六化”_德育论文 ·初中学生期末评语300条_班·试论旅游资源的开发与保护·“做个守纪律的学生”主题 本日热门 ·浅谈小学一年级数学教学数·小学低年级识字教学浅谈语·音乐课应重视音乐欣赏论·突围三农:求教马克思_经·初中学生期末评语300条_班·试论大学生体育能力及其培·社交礼仪 ·全面预算发展趋势——战略·学会宽容_思想道德论文·如何创建学习型组织 ·目前国内经济形势与建立社·“做个守纪律的学生”主题·小学一年级数学试题库 ·探究──小学科学教育的灵·在企业各层级建立领导力

齿轮传动方案

MSC齿轮传动系解决方案 1.概述 齿轮是机械系统中常用的传动部件,且已形成标准化和系列化。齿轮传动就是利用齿轮间的轮齿相互啮合传递动力和运动的机械传动,具有结构紧凑、效率高、寿命长、传动比精确,工作可靠,使用的功率、速度和尺寸范围大,因此在现代工业中得到了普遍使用。 典型传动系 由于使用的广泛性,因此必须提高齿轮传动的设计水平,才能解决实际生产中面临的各种问题,也只有对齿轮传动系统的各个细节进行了全面分析与处理,才能将齿轮传动的优势发挥出来。 拿齿轮传动系统的关键部件——齿轮来说,就有很多参数来描述它,模数,齿数,分度圆直径,齿顶,齿根,压力角,变位系数等等。这些参数之间相互关联,相互影响,它们不仅影响传动效果而且还影响自身结构受力。 齿轮的失效形式有很多,但主要体现在轮齿失效上,如轮齿折断、齿面点蚀、齿面磨齿面胶合以及塑性变形等。这反应到CAE领域中属于结构分析软件的工作,但是不管上述哪种失效形式总是因为某一时刻轮齿的受力超过了某个允许值而造成,而对这个力的求解一般是机构分析软件的任务。 齿轮传动是靠齿和齿之间的啮合来实现的,由于实际使用中,轮齿啮合之间存在间隙,这样就必然使得啮合传动会产生噪声,并且从数学角度来说,这是个非线性的问题,从形式上来说,这个啮合力是动态变化的。啮合力的动态性对轮齿的疲劳、失效有着巨大的影响。 从齿轮的几何方面而言,有摆线齿廓,渐开线齿廓以及圆弧齿廓等众多类型,在齿与齿

啮合时效果各异,其中渐开线式的目前应用最为广泛。齿轮的变位系数对优化齿轮传动以及方便装配等方面都有好处。轮齿修形也是对传动稳定性有巨大影响的一个重要因素。 2.产品介绍 针对齿轮传动MSC.Adams提供不同详细程度的分析方式和仿真工具: 第一种,只考虑传动比等运动关系时,使用Adams的齿轮副可以创建各种类型的齿轮传动形式,直齿,螺旋齿,蜗轮蜗杆,行星齿轮等类型。 简单齿轮传动模型 第二种,考虑齿轮之间的啮合力,变位系数时,使用Adams的插件工具Gear Generator,可以实现各种齿轮传动形式的建模。

第4章齿轮传动—答案

课程名:机械设计基础 (第四章) 题型 计算题、作图题 考核点:齿轮机构的尺寸计算和齿轮啮合的特性 1. 已知一对外啮合正常齿制标准直齿圆柱齿轮m=3mm ,z1=19,z2=41,试计算这 对齿轮的分度圆直径、中心距。(6分) 解:两齿轮分度圆直径:d1=mz1=3×19=57mm d2=mz2=3×41=123mm 中心距:a=(d1+d2)/2=(57+123)/2=90mm 2.已知一对外啮合标准直齿圆柱齿轮的标准中心距a=160mm ,齿数z1=20,z2=60,求模数和分度圆直径。(6分) 解:由于a=m(z1+z2)/2 故模数m=2a/(z1+z2)=(2×160)/(20+60)=4mm 分度圆直径:d1=mz1=4×20=80mm d2=mz2=4×60=240mm 3.已知一正常齿制标准直齿圆柱齿轮的齿数z=25,齿顶圆直径Da=135mm ,求该齿轮的模数。(6分) 解:因正常齿制的齿顶高系数为1,Da=m(z+2)=135mm 该齿轮的模数 m=135/(z+2)=135/(25+2)=5mm *4 已知一正常齿制标准直齿圆柱齿轮α=20°,m=10mm,z=40,试分别求出分度圆、齿顶圆上渐开线齿廓的曲率半径和压力角。(10分) 解:1)分度圆直径:D=mz=10×40=400mm 压力角:α=20° 分度圆上渐开线齿廓的曲率半径:mm d 4.6820sin 2 400sin 2=??==αρ 2)齿顶圆直径:Da=m(z+2)=10×(40+2)=420mm 基圆直径:Db=Dcos α=400×cos20=375.877mm 齿顶圆压力角:?===--5.26420 877.375cos cos 11 Da Db a α 齿顶圆上渐开线齿廓的曲率半径:mm Da a a 7.935.26sin 2420sin 2=?==αρ

齿轮的基本概念

齿轮的基本概念 一、齿轮的组成 由轮体及轮齿圈组成。 二、齿轮的作用 齿轮在传动机器或部件中被广泛使用,它能将一根轴上的动力传递给另一根轴,同时起到改变另一根轴的转速及旋向的作用。 三、中英文对译 外齿轮-----External gear 内齿轮-----Intexnal gear 右旋齿-----Right-hand teeth 左旋齿-----Letf-hand teeth 模数-----Module 端面模数-----Transverse module 法向模数-----Normal module 轴向模数-----Axiat module 齿数-----Number of teeth 标准中心距-----Reference center distance 螺旋角-----Helix angle(for cylindrical gears) Spiral angle(for bevel and hypoid gears) 标准齿轮-----Standard gears 变位齿轮-----Gears with addendum modification,X-gears 变位系数-----Modification coefficient 圆柱齿轮-----Cylindrical gear 直齿轮-----Spur gear 斜齿轮-----Helical gear,Single-helical gear 渐开线齿轮-----Involute cylindrical gear 等级----- Grade 节点-----Pitch point 分度圆-----Reference circle 节圆-----Pitch circle 基圆-----Base circle 顶圆-----Tip circle 根圆-----Root circle 分度圆直径-----Reference diameter 节圆直径-----Pitch diameter 基圆直径-----Base diameter 顶圆直径-----Tip diameter 根圆直径-----Root diameter 齿高-----Tooth depth 工作高度-----Working depth 齿顶高-----Addendum 齿根高-----Dedendum 法向齿厚-----Normal footh thickness 啮合角-----Working pressure angle 压力角-----Pressurs Angle 四、齿轮各部名称及解释

第四章 齿 轮 机 构答案

第四章 齿 轮 机 构 4-1有一对使用日久磨损严重的标准齿轮需要修复。按磨损情况,拟将小齿轮报废,修复大齿轮,修复后的大齿轮的齿顶圆要减小8mm 。已知Z 1=24,Z 2=96,m=4mm ,α=20°,ha *=1及c *=0.25。试求这两个齿轮的几何尺寸。 解:根据题意要求中心距不变,修复大齿轮,即大齿轮负变位,小齿轮正变位。 根据大齿轮的磨损情况,通过对大齿轮进行负变位,把磨损部分切掉。 原齿轮2的齿顶圆直径为:mz 2+2h a *m=4×96+2×1×4=392 现齿轮2的齿顶圆直径为:d a2=392-8=384 齿轮负变位后:d a2=mz 2+2(h a *+x 2)m 即:114 29643842* 222-=-??-=--= a a h m mz d x 为了保持中心距不变,可对新设计的小齿轮进行正变位,x 1=-x 2=1 几何尺寸计算如下: 分度圆直径:d 1=mz 1=4×24=96mm d 2=mz 2=4×96=384mm 齿顶圆直径:d a1=mz 1+2(h a *+x 1)m=4×24+2×(1+1)×4=112mm d a2=mz 2+2(h a *+x 2)m=4×96+2×(1-1)×4=384mm 齿根圆直径:d f1=mz 1-2(h a *+c *-x 1)m=4×24-2×(1+0.25-1)×4=94mm d f2=mz 2-2(h a *+c *-x 2)m=4×96-2×(1+0.25+1)×4=366mm 4-2 已知一对外啮合变位齿轮的齿数Z 1=10,Z 2=12,ha *=1,C *=0.25,α=20°,m=10mm ,求相应的最小变位系数,计算两轮的齿顶圆直径d a 。 (inv 26.985°=0.038264,inv20°=0.014904) 解:因为两齿轮的齿数都小于不产生根切的最小齿数(z min =17),故应采用正变位,最小变位系数为 x 1=(17-z 1)/17=(17-10)/17=0.412 x 2=(17-z 2)/17=(17-12)/17=0.294 038264.02012 1020)294.0412.0(2tan )(22121=?++? +=+++= 'inv tg inv z z x x inv ααα 得:?='985.26α ααcos cos a a ='' 其中a=m(z 1+z 2)/2=10(10+12)/2=110 得:995.115985.26cos 20cos 110cos cos =? ? ?='='ααa a 中心距变动系数 5995.010110 995.115=-=-'=m a a y 齿高变动系数 △y=x 1+x 2-y=0.412+0.294-0.5995=0.1065

齿轮传动的特点和类型

第一节齿轮传动的特点和类型 一、齿轮传动的特点 齿轮传动是应用最为广泛的一种传动形式,与其它传动相比,具有传递的功率大、速度范围广、效率高、工作可靠、寿命长、结构紧凑、能保证恒定传动比;缺点是制造及安装精度要求高,成本高,不适于两轴中心距过大的传动。 二、齿轮传动分类 1、按轴线相互位置:平面齿轮传动和空间齿轮传动。 平面齿轮传动:按轮齿方向:直齿轮传动,斜齿轮传动和人字齿轮传动;按啮合方式:外啮合、内啮合和齿轮齿条传动; 空间齿轮传动:锥齿轮传动、交错轴斜齿轮传动和蜗杆蜗轮传动。 2、按齿轮是否圭寸闭:开式和闭式齿轮传动 三、齿轮传动的基本要求 1、传动准确平稳; 齿廓啮合基本定律:为保证齿轮传动的瞬时传动比保持不变,则两轮不论在何处接触,过接触点所作两轮的公法线必须与两轮的连心线交于一定点。定点C称 为节点,分别以01、02为圆心,过节点C所作的两个相切的圆称为节圆。根据齿廓曲线满足齿廓啮合基本定律制出的齿轮有渐开线齿轮、摆线齿轮和圆弧线 齿轮。我们主要介绍渐开线齿轮。 渐开线的有关概念:1、发生线在基圆上滚过的长度等于基圆上相应被滚过的弧长; 2、发生线即渐开线的法线,它始终与基圆相切,故也是基圆的切线; 3、 同一基圆上生成的任意两条反向渐开线间的公法线长度处处相等,任意两条同向 渐开线间的法向距离处处相等;4、渐开线的形状取决于基圆的大小。基圆越小,渐开线越弯曲;基圆越大,渐开线越平直;5、基圆内无渐开线。 2、承载能力高和较长的使用寿命。 第二节渐开线齿轮的基本参数及几何尺寸计算 一、各部分名称 端平面:垂直于齿轮轴线的平面; 齿槽:相邻两轮之间的空间; 齿顶圆(da)、齿根圆(df)、齿槽宽(ek)、齿厚(sk)、齿顶高(ha )、齿根高(hf)、齿宽(p)、全齿高(h) 二、基本参数 1、模数m: ; 2、压力角:规定分度圆上的压力角为标准压力角; 3、齿顶高系数:; 4、顶隙系数:; 5、齿数z:。当m、a不变时,z越大,db越大, 渐开线越平直,若当z—x时,db—%,渐开线变成直线,齿轮变成齿条。 标准齿轮:m、a、ha *、c *皆为标准值且e = s。 三、几何尺寸计算 1、内齿轮与外齿轮比较:内齿轮的齿根即外齿轮的齿顶,内齿轮的齿顶即外齿轮的齿根;内齿轮的df >da > db ; 2、齿条与齿轮比较:齿条的齿廓曲线为直线,齿轮的齿廓曲线为曲线(渐开线);对应的圆都变为直线,如分度线、齿顶线、齿根线;啮合角等于压力角,等于齿形角。齿条上所有轮齿的同侧齿廓都互相平行,齿廓任意位置的齿距都等于分度线的齿距,即pk = p =nm。

高速齿轮箱产品介绍

高速齿轮箱产品介绍 高速齿轮箱产品介绍 中国威高传动公司生产的NGSS、NGGS、NGSD 型系列齿轮箱,采用国际先进标准,应用公司十几年产品试制经验进行设计,选用一流设备,按ISO9001:2000质量控制体系程序,设计制造的高精度硬齿面高速齿轮箱。可适用于汽轮机、燃气发电机、离心以及轴流风机、鼓风机、压缩机、高低压泵、裂化催化能量回收、制氧机、平衡机、军用与民用试验台等机组配套增(减)高速齿轮箱。 产品具有以下技术特点: 1.高转速:产品最高转速30000r/min。 2.多规格:标准产品中心距192-545,并可根据用户要求进行非标设计。 3.高精度:齿轮精度达到ISO4-6级,动平衡精度达到ISO0.4-1.6。 4.高标准:齿轮精度标准为ISO1328-1:1995和ISO1328-2:1997,齿轮强度标准AGMA420.04-1975和AGMA421.06-1969。齿轮箱设计检验标准API613-2003,齿轮材料热处理标准ISO6336-5:1996,振动检验标准API670-2000,润滑系统标准API614-1999。 5.高技术:产品采用三维CAD 设计,采用有限元分析,齿形热弹性变形的修形,齿根喷丸强化工艺及轴系动态分析等公司最新研究成果。 6.高可靠度:齿轮箱设计寿命10年 中心距规格:192、215、240、272、305、340、385、430、480、545 功率范围:11kW~1558kW 最高转速:30000r/min 速比:6.3-18 大功率燃透平机专用高速齿轮箱主要用于透平机带动发电机、风机。一般为单级减速传动,该种高速齿轮箱拥有承载能力大,节圆线速度高,防爆等特点。 齿轮箱设计检验按API613标准;齿轮强度按AGMA420.04,AGMA421.06;振动检验按API1670。齿轮材料:17Cr2Ni2Mo、25Cr2Niv 或20CrNi2Mo,渗碳、淬火、

传动机构

传动机构 机械传动机构,可以将动力所提供的运动的方式、方向或速度加以改变,被人们有目的地加以利用。我国古代传动机构类型很多,应用很广,除了上面介绍的以外,像地动仪、鼓风机等等,都是机械传动机构的产物。我国古代传动机构,主要有齿轮传动、绳带传动和链传动。 功用 (1)改变动力机输出转矩,以满足工作机的要求; (2)把动力机输出的运动转变为工作机所需的形式,如将旋转运动改变为直线运动,或反之; (3)将一个动力机的机械能传送到数个工作机上,或将数个动力机的机械能传送到一个工作机上; (4)其他特殊作用,如有利于机器的控制、装配、安装、维护和安全等而设置传动装置。分类 根据工作原理的不同,传动方式可分为: 机械传动 是指利用机械方式传递动力和运动的传动。分为两类:一是靠机件间的摩擦力传递动力的摩擦传动,二是靠主动件与从动件啮合或借助中间件啮合传递动力或运动的啮合传动。 流体传动 是指利用流体作为介质的一种传动。依靠液体的静压力传递能量的称为液压传动。依靠叶轮与液体之间的流体动力作用传递能量的称为液力传动。利用气体的压力传递能量的称为气压传动。 电气传动 是指用电动机把电能转换成机械能,去带动各种类型的生产机械、交通车辆以及生活中需要运动的传动,也称电力拖动。 复合传动 是指利用两种或两种以上的传动方式的机构或结构。 典型传动机构

齿轮传动机构 齿轮传动是一种啮合传动,可以分为两轴平行的齿轮机构和两轴不平行的齿轮机构。 主要优点: (1)传递运动可靠,瞬时传动比恒定; (2)适用的载荷和速度范围大。 (3)使用效率高,寿命长,结构紧凑,外尺寸小; (4)可传递空间任意配置的两轴之间的运动。 主要缺点: (1)螺旋传动、带传动相比,振动和噪声大,不可无级调速; (2)传动轴之间距离不可过大; (3)加工复杂,制造成本高。 轮系的分类:定轴轮系,周转轮系。定轴轮系轮系转动时,各齿轮轴线的位置都是固定不变的。周转轮系轮系运转时其中至少有一个齿轮的几何轴线是绕另一齿轮的几何轴线转动的轮系。周转轮系又分为差动轮系和行星轮系。差动轮系是两个中心轮都转动。行星轮系是一个中心轮固定不转。混合轮系既有定轴轮系又有周转轮系的齿轮传动。 轮系的功用: (1)可以实现大的传动比; (2)可以实现较远两轴传动; (3)从动轴可以获得几种不同传动比; (4)通过改变齿轮数可以得到从动轴不同转向;

齿轮机构介绍

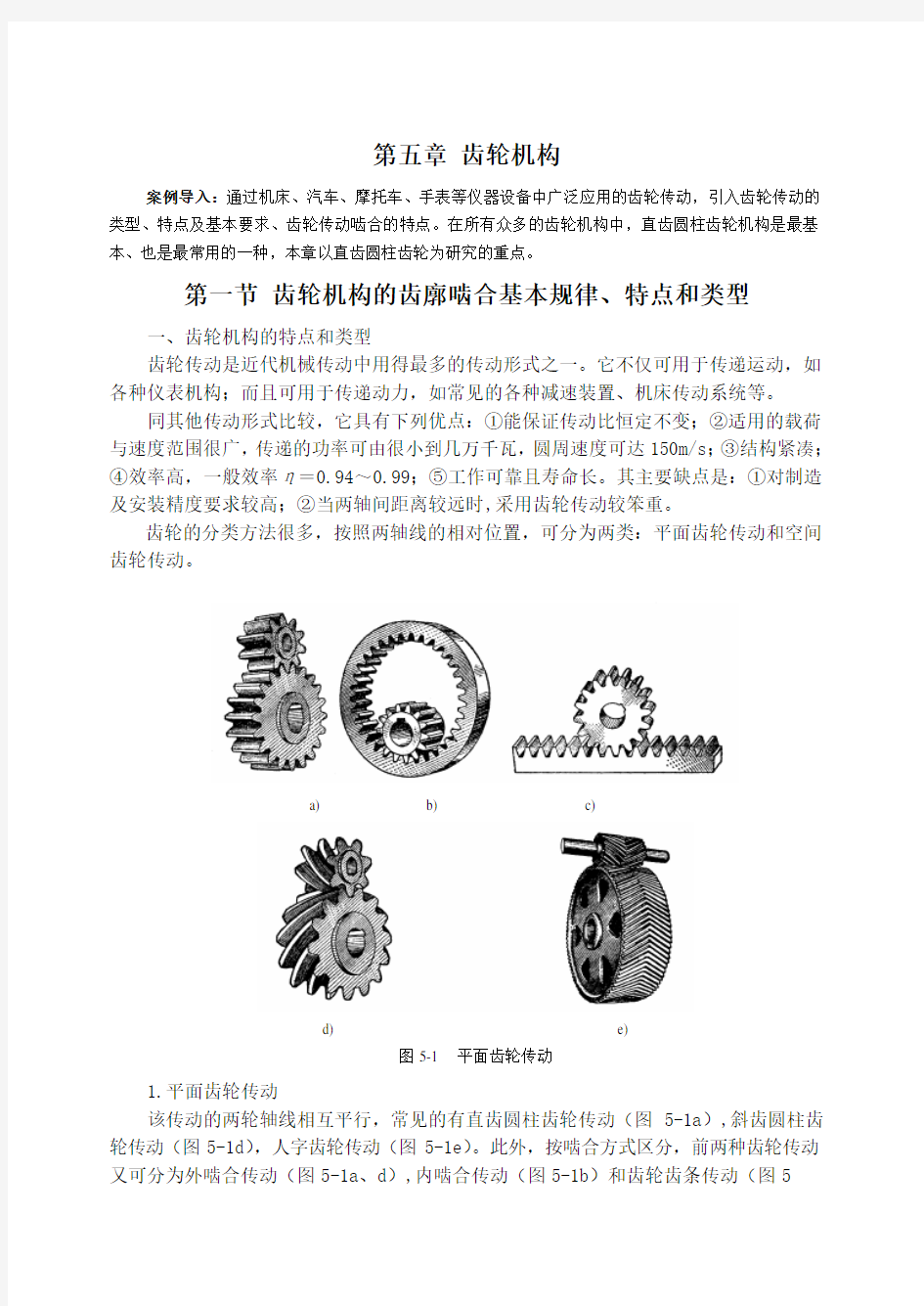

第五章齿轮机构 案例导入:通过机床、汽车、摩托车、手表等仪器设备中广泛应用的齿轮传动,引入齿轮传动的类型、特点及基本要求、齿轮传动啮合的特点。在所有众多的齿轮机构中,直齿圆柱齿轮机构是最基本、也是最常用的一种,本章以直齿圆柱齿轮为研究的重点。 第一节齿轮机构的齿廓啮合基本规律、特点和类型 一、齿轮机构的特点和类型 齿轮传动是近代机械传动中用得最多的传动形式之一。它不仅可用于传递运动,如各种仪表机构;而且可用于传递动力,如常见的各种减速装置、机床传动系统等。 同其他传动形式比较,它具有下列优点:①能保证传动比恒定不变;②适用的载荷与速度范围很广,传递的功率可由很小到几万千瓦,圆周速度可达150m/s;③结构紧凑; ④效率高,一般效率η=~;⑤工作可靠且寿命长。其主要缺点是:①对制造及安装精度要求较高;②当两轴间距离较远时,采用齿轮传动较笨重。 齿轮的分类方法很多,按照两轴线的相对位置,可分为两类:平面齿轮传动和空间齿轮传动。 a) b) c) d) e) 图5-1 平面齿轮传动 1.平面齿轮传动 该传动的两轮轴线相互平行,常见的有直齿圆柱齿轮传动(图5-1a),斜齿圆柱齿轮传动(图5-1d),人字齿轮传动(图5-1e)。此外,按啮合方式区分,前两种齿轮传动又可分为外啮合传动(图5-1a、d),内啮合传动(图5-1b)和齿轮齿条传动(图5-1c)。

2.空间齿轮传动 两轴线不平行的齿轮传动称为空间齿轮传动,如直齿圆锥齿轮传动(图5-2a )、交错轴斜齿轮传动(图5-2b )和蜗杆传动(图5-2c )。 另外,齿轮传动按照齿轮的圆周速度可分为:①低速传动 v < 3m/s ;②中速传动 v =3~15m/s ,(3)高速传动v >15m/s 。按齿轮的工作情况可以分为:①开式齿轮传动;②闭式齿轮传动。 二、齿轮啮合的基本规律 齿轮传动最基本的要求是其瞬时传动比必须恒定不变。否则当主动轮以等速度回转时,从动轮的角速度为变数,因而产生惯性力,影响齿轮的寿命,同时也引起振动,影响其工作精度。 要满足这一基本要求,则齿轮的齿廓曲线必须符合一定的条件。 图5-3所示为两啮合齿轮的齿廓C 1和C 2在K 点接触的情况,设两轮的角速度分别为 ω1 和ω2 ,则齿廓C 1上K 点的速度k o v K 111ω=;齿廓C 2上K 点的速度 k o v K 222ω=。 过K 点作两齿廓的公法线NN 与两轮中心连线21o o 交于C 点,为保证两轮连续和平稳的运动,v k 1与v k 2在公法线上得分速度应相等,否则两齿廓将互相嵌入或分离,即 2211cos cos K K K K v v αα= 过2o 作z o 2平行于NN ,与k o 1的延长线交于Z 点,因kab ?∽z ko 2?,于是有 a) b) c) 图5-2 空间齿轮传动 图5-3 齿廓啮合基本定律

齿轮及轴的设计

六、齿轮传动设计 1、选择材料及确定许用应力 考虑到传动功率不大(1P =2.85kw ),所以齿轮选择软齿面。由已知条件(单向传动、载荷较平稳)通过查《机械设计基础》表11-1,小齿轮选用40Cr 调质,齿面硬度217~286HBS ,1lim H σ=730Mpa , 1FE σ=580Mpa ;大齿轮选用45钢调质,齿面硬度197~286HBS , 2lim H σ=600Mpa ,2FE σ=450Mpa 。由表11-5,取H S =1.1,F S =1.25。所以, []1H σ=H H S 1lim σ=Mpa 1 .1730=664Mpa []2H σ=Mpa 1.1600=545Mpa []1F σ=F FE S 1σ=Mpa 25 .1580=464Mpa []2F σ=Mpa 25 .1450=360Mpa 2、按齿面接触强度设计 根据表11-2,设齿轮按8级精度设计。由表11-3取载荷系数K=1.2,由表11-6取齿宽系数d φ=0.8,小齿轮转矩1T =0.48×510N·mm,由表11-4取 E Z =188, 又 H Z , 所以 []3 2 11112??? ? ??+≥H H E d Z Z KT d σμμφ=32 55455.21886168.01048.02.12??? ???+????≈49.99mm 取1Z =20,2Z =01i 1Z =6×20=120(《机械设计指导》表16-2) 模数m= 111Z d =20 99 .49㎜=2.5 齿宽b=d φ11d =0.8×49.99mm=39.99mm 大齿轮的齿宽b=40mm