Chrysler Group LLC Document Number: MS-10373 Material Standard Date Published: 2010-11-10 Category Code: B-4 Change Level: L EASL Requirement: Yes

Restricted: No

DUCTILE CAST IRON

1.0 GENERAL

1.1 Purpose of the Standard

This standard describes the requirements for ductile (nodular) irons used in either the as-cast or heat treated condition. Grades A and AA are ferritic grades that are used in high ductility and impact resistant applications. Grades B, BH and BN are pearlitic grades and BQT is a martensitic grade used in high strength applications. This standard does not cover the requirements for austempered ductile iron (MS-7959).

1.2 Purpose of the Material

FERRITIC grades of ductile iron are used in high ductility and impact resistant applications such as suspension components. PEARLITIC grades of ductile iron are used in high strength applications such as crankshafts and brackets. MARTENSITIC grades are typically used for gears and can be produced to a wide range of properties; depending on the final hardness, this grade offers the highest wear resistance and the highest strength with corresponding reduced toughness and ductility.

1.3 Coverage of this Standard

This standard covers the chemical composition, mechanical properties, physical properties; microstructure and heat treat requirements for these materials.

1.4 Correlation to Other Standards

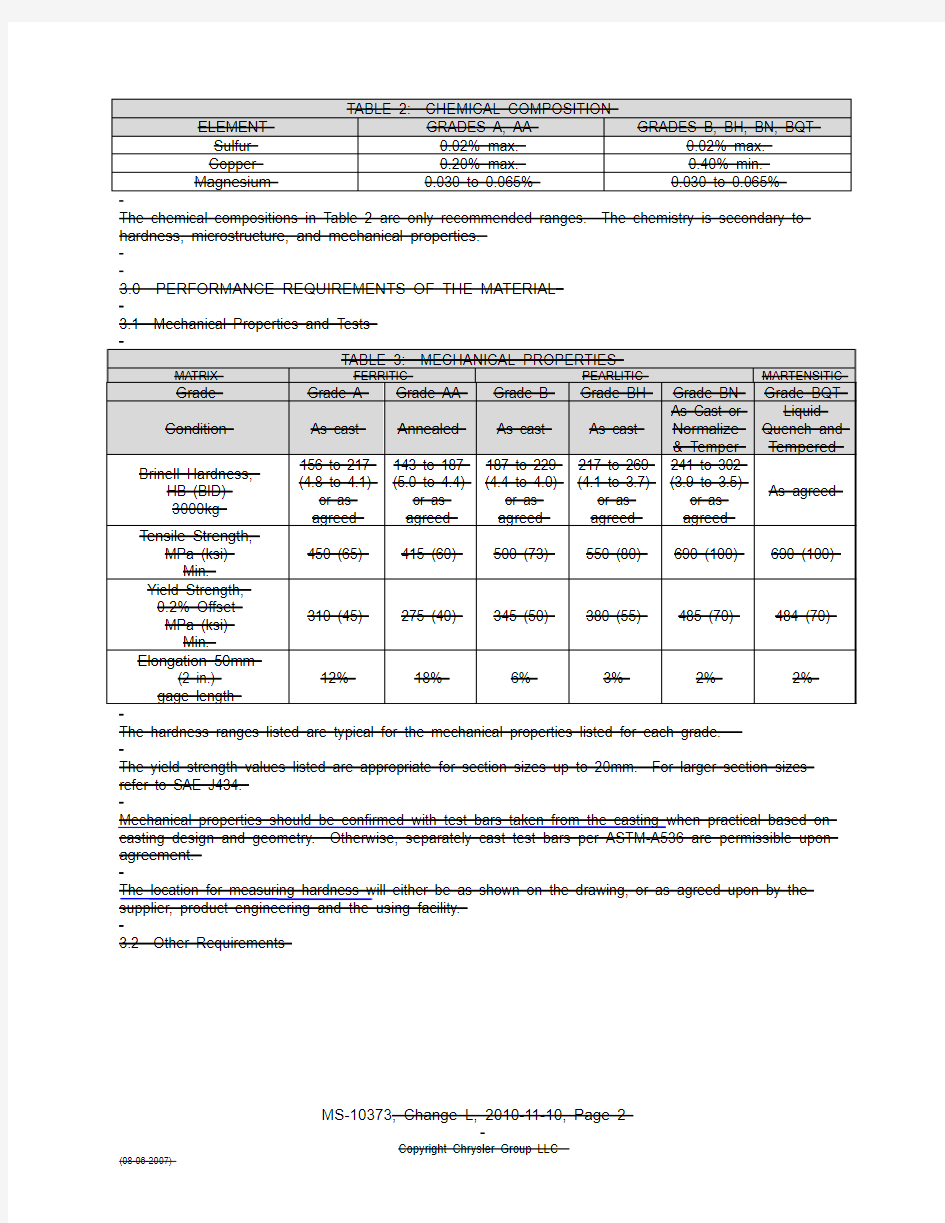

2.0 CHEMICAL COMPOSITION

The chemical compositions in Table 2 are only recommended ranges. The chemistry is secondary to hardness, microstructure, and mechanical properties.

3.0 PERFORMANCE REQUIREMENTS OF THE MATERIAL

3.1 Mechanical Properties and Tests

The hardness ranges listed are typical for the mechanical properties listed for each grade.

The yield strength values listed are appropriate for section sizes up to 20mm. For larger section sizes refer to SAE J434.

Mechanical properties should be confirmed with test bars taken from the casting when practical based on casting design and geometry. Otherwise, separately cast test bars per ASTM-A536 are permissible upon agreement.

The location for measuring hardness will either be as shown on the drawing, or as agreed upon by the supplier, product engineering and the using facility.

3.2 Other Requirements

3.2.1 Microstructure

3.2.2 Heat Treatment

Parts cannot be salvage heat treated without approval of Product Engineering and Materials Engineering unless otherwise agreed upon; parts may require testing before approval will be given.

3.2.3 Ultrasonic Velocity

超声波

Designated safety parts require 100% ultrasonic velocity inspection as outlined in PS-5450.

All castings produced by the in-mold process require 100% ultrasonic velocity inspection as outlined in

PS-5450 until process reliability for nodularity control has been established and approved by the Cast Metals Lab.

The location for ultrasonic inspection will be designated on the part drawings.

射线检测

3.2.4 Radiographic Inspection***

Castings that require radiographic inspection must follow the guidelines of PS-1011. Safety critical cast components shall be radiographic inspected on an audit basis per CS-10460. The minimum requirements will include one casting per cavity per shift at the production foundry, or a frequency agreed upon by the supplier and the Cast Metals Lab. Discontinuity severity levels are rated in comparison to the reference radiographs of ASTM E-446. Acceptance/rejection criteria for internal soundness will be established during the development phase of the component and will be based on the nature and seriousness of the indications and their location within the casting. Unless otherwise agreed upon or specified on the drawing, the acceptance criteria defaults to Level 2 per ASTM E-446. Areas of the casting that are deemed critical or require better than Level 2 shall be reflected on the part drawings, otherwise the whole part is assumed to meet Level 2. Changes in the pattern, molding or casting that may alter the internal soundness of the part require evaluation by radiographic inspection.

3.2.5 Materials Engineering Guidelines for Approval and Continuing Conformance of Cast Components Refer to CS-10460 for guidelines to approval and continuing conformance of cast components.

3.2.6 Safety Parts

When PF-SAFETY is listed in the CATIA Model or part drawing, the requirements of PF-SAFETY and EM-10003 must be satisfied. For ductile iron castings the Primary Measurement requirement of EM-10003 shall be 100% nodularity inspection per 3.2.3 and the Secondary Measurement shall include hardness, microstructure and tensile testing to maintain lot control.

4.0 MATERIAL CHARACTERISTICS

The following properties are not intended as material requirements. The properties are listed as typical

properties to aid in the design of ductile iron castings.

4.1 Poisson's Ratio

The generally accepted value is 0.275 for most ductile irons.

4.2 Modulus of Elasticity

A commonly used value for all grades of ductile iron is 165 GPa (24 X 10exp6 psi).

5.0 QUALITY

Refer to CS-9801 for general quality requirements.

5.1 Part Validation Standards

Part Validation Standards, which are described in CS-11171, are required for all critical components and encouraged for all non-critical components. Critical components are described and listed in CS-10460, which also provides test requirement guidelines for critical and non-critical cast components.

6.0 DEFINITIONS/ABBREVIATIONS/ACRONYMS

PVS: Part Validation Standard

7.0 GENERAL INFORMATION

T hree asterisks “***” after the section/paragraph header denotes single or multiple technical changes to the section/paragraph. Specific technical changes within a section, subsection, table, or figure may be highlighted in yellow.

Certain important information relative to this standard has been included in separate standards. To

assure the processes submitted meet all of Chrysler requirements, it is mandatory that the requirements in the following standards be met.

CS-9800 - Application of this standard, the subscription service, and approved sources CS-9003 - Regulated substances and recyclability

Within Engineering Standards, the Regulatory (Government-mandated) requirements are designated by and

Chrysler mandated requirements are designated by

For specific information on this document, please refer to the contact person shown in the "Publication Information" Section of this document. For general information on obtaining Engineering Standards and Laboratory Procedures, see CS-9800 or contact the Engineering Standards Department at engstds@https://www.doczj.com/doc/cd16894304.html,.

泊松比弹性模数

8.0 REFERENCES

9.0 ENGINEERING APPROVED SOURCE LIST***

10.0 PUBLICATION INFORMATION***

Contact/Phone Number: Philip Seaton / 248-576-6992

Alternate Contact/Phone Number: Lin Zhang /248-576-0235

Department Name & Department Number/Tech Club/Organization: Metallic Materials Engineering, Department 5810

Date Standard Originally Published: 2000-08-25

Date Published: 2010-11-10

Change Notice:

Description of Change:

- Modified paragraph 3.2.4 Radiographic Inspection to add default acceptance criteria.

- Updated EASL.

- Updated contact information.

# # # # #

各国汽车线束用线标准 各国汽车线束用线 1. 德标汽车电线产品标准 1.1 DIN 72551 德国国家标准 FLY、FLRY、FLYW 1.2 VW 60306 大众公司标准 FLRY FLR6Y FLR7Y FLR13Y FLR31Y等 2. 日本汽车电线产品标准 JIS C3406 汽车用薄壁绝缘低压电缆 AV型日本汽车工程学会标准 JASO D611 汽车用薄壁绝缘低压电缆 AVS AVSS CAVS JASO D608 汽车用耐热低压电缆 AVX、AEX 3. 韩国汽车电线产品标准 KSC 3311 汽车用低压电线 AV型韩国现代企业标准 ES 91110-00 汽车用超薄壁聚氯乙烯绝缘低压电线 AVSS型 4. 意大利汽车电线产品标准 FIAT 91107/13 T2-105 型电线 FIAT 91107/15 T3-125 型电线 T2-105 PVC 绝缘低压电线 T3-125 PP 绝缘低压电线 5. 美国标准汽车电线 美国汽车工程师学会标准 SAE 1127 电池电缆 SAE 1128 低压初级电缆 GXL TWP TXL GPT HDT STS HTS SXL TWE GTE HTE SAE 1678 低压薄壁初级电缆 MS-8288 电缆-初级-薄壁交联聚乙烯绝缘

MS-7889 薄热塑(PVC)绝缘初级线缆 MS-5919 薄壁交联聚乙烯绝缘初级电缆 6. ISO 6722 国际标准化组织标准7.国家标准 1.1 JB 8734 国家机械部标准 RVVP RVV 1.2 GB/T 2951 电缆绝缘和护套材料通用试验方法 1.3 JB/T8139 QVR、QVR-105、QVVR 1.4 OC/T730-2005 道路车辆用薄壁绝缘低压电线

解析克莱斯勒与通用 1.比较信息系统在克莱斯勒汽车公司和通用汽车公司所扮演角色的异同。它们是如何对汽车工业本身产生影响的? 相同点是: 1)随着两家公司规模的不断扩大,行业地位的逐步提高,信息系统已成为企业中不可或缺的部分 2)信息系统已能向企业管理人员提供越来越多的企业内外部信息和各种经营分析与管理决策功能 3)决策工作借助信息系统必将成为企业每一位管理与技术人员的工作内容之一。 不同点 是:通用信息系统是处理各分部间管理混乱问题,通用汽车的集成式生产计划项目以一个统一的系统处理库存、生产及财务数据。克莱斯勒汽车公司的信息系统大部分投向全公司范围的通信系统和即时库存管理,为了降低存货水平,降低成本。 信息系统对于汽车工业本身影响在于致使许多决策问题不必再由上层或专人解决,导致企业决策权力向下层转移并逐步分散化,企业组织结构由原来立式的集权结构向卧式的扁平化分权结构发展。信息系统对于企业组织结构的影响反映在上下之间联络通路的缩短,不同地域的企业部门、分支机构或管理人员决策权力和能力的加强,信息系统促进了企业组织结构的变化。提高了企业的灵活应变能力和竞争力。 2、信息系统对于通用汽车公司和克莱斯勒公司的成败起到多大作用? 1)通用汽车公司的信息系统曾经十分陈旧。虽然拥有100台大型机及34个计算机中心,它没有集中的系统来连接或者协调各部分的计算机进行运作。每一分部都有各自的软硬件系统,因此设计部分不能通过计算机同生产工程师互相沟通。由于各分部间管理混乱,且彼此不能完全兼容。 引入EDS及其系统开发人才承担了攻克分部间管理混乱问题的重担,EDS用世界上最大的私人数字式远程通信取代了原先服务于通用的上百个不同网络。 2)克莱斯勒公司建立的集成化系统,大部分投向全公司范围的通信系统和库存管理。 综上可看出信息系统除了对企业管理的效率与质量的提高,成本的降低具有显而易见的作用外,实际上还有更深层次的促使企业运作方式和管理过程的变革等作用,这些作用是通过遵循信息的规律,采用全新的信息资源开发与利用方式,集

汽车低压线束设计规范 1 范围 本标准规定了汽车低压线束设计的一般步骤、方法和所参考的国家和行业标准;规定了图样所包含的内容及标准化要求;规范所选用的材料规格和型号的一般要求;规范线束分支、长度的表示方法;规定图样所需标定的尺寸、技术要求;规定图样幅面、视图;规定比例、线型和块的处理;选型的计算方法、低压插接件选型原则及要求等。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T14690 技术制图比例 GB/T 14691 技术制图字体 JB/T 8139 公路车辆用低压电缆 QC/T 413 汽车电气设备基本技术条件 QC/T 414 汽车用低压电线的颜色 QC/T 417.1车用电线束插接器第一部分定义、试验方法和一般性能要求(汽车部分) QCn 29010 汽车用低压电线接头型式、尺寸和技术要

求 QCn 29013 汽车用蓄电池电线接头型式、尺寸和技术要求 QC/T 29106-2004 汽车低压电线束技术条件 3 术语 本标准采用下列及QC/T 417.1中的定义。 3.1 干线:电线束中两根或两根以上电线包扎在一起的部分(如图1所示)。 3.2 支线:电线束中电线的末端没有包扎的部分或单根电线(如图1所示)。 3.3 分支点:电线束中干线与干线或干线与支线中心线的交点(如图l所示)。 3.4 接点:电线与电线的连接点(如图1所示)。 3.5 端子:插接件的统称。 3.6 干区:安装在车箱内部或密闭舱体等无涉水部位的电线束不需做特殊防水防护处理的区域。 3.7 湿区:除干区以外,电线束易受水浸需做特殊防水防护处理的区域。 3.8 插头(插片):插入插座(插簧)可以完成电气连接的插接件(如图2所示)。 3.9 插座(插簧):接受插头(插片)形成电气连接的插接件(如图2所示)。

1) Q/SQR

前言 本标准参考QC/T29106标准,在满足奇瑞汽车的产品性能的实际情况下制定的。 本标准作为产品质量抽查检验的依据。同时在格式和内容的编排上均符合GB/T1.1-2000和GB/T1.2-2002的规定。 本标准与上一版本的标准主要区别如下: 1.规范性引用文件的更改如下: 增加(新的引用标准): Q/SQR.04.228 汽车用熔断器 Q/SQR.04.295 线束波纹管 Q/SQR.04.421 电线束绝缘胶带标准 Q/SQR.04.572 线束紧固件标准(试用) Q/SQR.04.923 轿车、轻型汽车温度场底盘测功机法 替换: 将QC/T 417.1~QC/T417.5改为引用Q/SQR.04.935标准。 2.术语和定义的更改 更改端子、护套的定义,删除插接件的定义。 新增插接器、插头、插座的定义。 3.要求中做的更改如下: 在4.2.4中增加绝缘套管与孔中心的距离。 在4.2.5中对紧固件、主干、分支的公差进行分类规定。 在4.4.5、4.4.7、4.6.2中更改为采用Q/SQR.04.935标准的检测方法。 在4.12中对电线束的工作温度及贮存温度等级进行更改。 新增4.2.6 护套末端与保护材料之间的尺寸要求。 新增4.2.7 线束双绞线要求。 新增4.3.9、4.3.10、4.3.11、4.3.12对电线束的附件材料要求。 4.试验方法中更改如下: 在5.5中将测试速度由25mm/min~l00mm/min改为50±10mm/min。 在5.7中更改为采用Q/SQR.04.935标准的测试方法。 在5.16中更改为采用Q/SQR.04.923标准的测试方法。 5.检验规则中更改如下: 在6.3中增加对4.2.6、4.2.7的检验。 6.标志、包装、储存和保管更改如下 在7.12中a)产品名称要求为中英文,b)改为产品图号,增加f)项图纸版本号。 本标准由奇瑞汽车有限公司乘用车工程研究一院提出。 本标准由奇瑞汽车有限公司汽车工程研究院标准管理科归口。 本标准起草单位:奇瑞汽车有限公司乘用车工程研究一院。 本标准主要起草人:周定华、赵松岭、徐海良、杨宁、陈明业 本标准所代替的标准历次发布情况为:Q/SQR.04.030-2003、Q/SQR.04.030-2005、Q/SQR.04.030-2006

QC/T417.1~417.5-2001(2001-08-21发布,2001-12-01实施) 前言 本标准参照ISO 8092.1~.4系列标准制定。本标准在车用电线束插接器的总标题下分为五部分: ——第1部分:定义,试验方法和一般性能要求(汽车部分) ——第2部分:试验方法和一般性能要求(摩托车部分) ——第3部分:单线片式插接件尺寸和特殊要求 ——第4部分:多线片式插接件尺寸和特殊要求 ——第5部分:用于单线和多线插接的圆柱式插接件尺寸和特殊要求 随着我国汽车产品技术水平的不断提高,对电器插接器的要求越来越高,因此,在参照ISO 8092.2:1996制定车用电线束插接器试验方法和性能要求标准过程中,汽车整车厂普遍认为ISO 8092中对插接器性能要求较低,希望提高性能要求,而这些提高的性能要求,对于摩托车用插接器显得过高,因此,经协商将插接器试验方法和一般性能要求分汽车和摩托车两部分制定,即第1部分:定义,试验方法和一般性能要求(汽车部分),在采用ISO 8092.2:1996容基础上,将部分性能要求提高并相应增加了一些性能要求及相应的试验方法,试验方法除有些直接采用国际标准的容,其余均采用国家标准及相关行业标准。第2部分:试验方法和一般性能要求(摩托车部分),技术容等同采用ISO 8092.1996。 QC/T 417.3~QC/T 417.5分别等同采用ISO 8092.1、.3、.4:1996的容。 本系列标准自实施之日起同时代替QC/T 417-1999,QC/T 418-1999,QCn 29012-1991。 本系列标准由国家机械工业局提出。 本系列标准由全国汽车标准化技术委员会归口。 本系列标准第1部分起草单位:天海汽车电气;主要起草人:王来生、王荣喜。 本系列标准第2部分起草单位:高邮电器厂;主要起草人:何玉光、吴长红、俊。 本系列标准第3、4、5部分起草单位:天海汽车电气、高邮电器厂。 中华人民国汽车行业标准 车用电线束插接 器 QC/T 1417.3-2001 代替QC/T 417-1999 第3部分单线片式插接件的尺寸和特殊要 求 QC/T 418-1999 QCn 29012-1991

著名六大汽车公司及品牌通用汽车公司(美国)福特汽车公司(美国)克莱斯勒汽车公司(美国)丰田汽车公司(日本)大众汽车公司(德国)雷诺―日产汽车公司其它汽车公司――五十铃、三菱等。美国汽车公司及其车标通用汽车公司及其车标福特汽车公司及其车标克莱斯勒汽车公司及其车标通用汽车公司通用汽车公司在美国拥有雪佛兰、别克、旁蒂克、奥兹莫比尔、凯迪拉克、土星和专门制造载货汽车的GMC等7个部,在欧洲的欧宝、弗克斯豪尔、莲花(英国)等公司也是有名的。通用汽车公司的标志是通用汽车公司(General Motors Corporation)的简称,取自其前两个单词的第一个字母 (如图所示)。通用汽车公司生产的汽车,典型地表现了美国汽车豪华、宽大、内部舒适、速度快、储备功率大等特点,而且通用汽车公司尤其重视质量和新技术的采用,因而通用汽车公司的产品始终在用户心目中享有盛誉。通用汽车公司产品汽车商标――通用凯迪拉克凯迪拉克汽车部的前身是凯迪拉克汽车公司,建立于1902年。创建人是亨利??利兰德。1909年凯迪拉克汽车公司加入了通用汽车公司。1909年该公司加入通用汽车公司至今。选用“凯迪拉克”之名是为了向底特律城的创始人安东尼??门斯??凯迪拉克表示敬意。他是法国的皇家贵族、探险家。如图所示。金黄色底上的黑色,象征着智慧和富有;红色象征着勇敢和辉煌;蓝色象征安详和宽广;银色象征神圣和坚贞。此标志亦比喻着凯迪拉克汽车的高贵、豪华、气派和潇洒,表示凯迪拉克牌汽车具有巨大的市场竞争能力别克别克汽车公司建于1903年5月19日,创建人是大卫??别

克。 1908年9月16日,威廉??杜兰特以别克公司为核心成立了通用汽车公司。当通用汽车公司扩大后,别克部成为通用汽车公司的第二大部门。它要设计制造中档家庭轿车。别克汽车的销量在通用汽车公司内第三位。具有悠久汽车生产史的别克汽车部培育了许多汽车业名人,例如威廉??杜兰特、沃尔持??克莱斯勒、路易斯??雪佛兰等别克著名的“三盾”标志是以一个圆圈中包含三个盾为基本图案。它的由来可以直接追溯到汽车制造业的奠基人-苏格兰人大卫-邓巴-别克的家徽。别克商标形似三把利剑。三把颜色不同并依次排列不同高度位置上的利剑,给人一种积极进取、不断攀登的感觉;它表示别克部采用顶级技术,刃刃见锋;也表示别克部培养出的人才个个游刃有余,是无坚不摧、勇于登峰的勇士。 别克商标的演变 别克标志发展至今日为人所熟悉的“三盾”样式经历了近半世纪的演变过程。20世纪30年代中期,在底特律公共图书馆内,通用汽车风格研究员拉浮波在1851年编写的《消失的家徽》中发现了苏格兰别克家族的家徽。别克家族的家徽是一个红色盾形标志,银色和蔚蓝色围棋格子带状图案从左上角穿过直到右下角。在盾的右上角有一长有鹿角的鹿头,在盾的右下角有一金色十字架,十字架中间有一圆孔,孔中的颜色与红色盾的颜色一致。 1937年首次使用别克家族的家徽……奥兹莫比尔奥兹莫比尔部原为奥兹汽车公司,由兰塞姆??奥兹于1897年8月2l日创建。是美国最早的汽车公司。 1904年,奥兹汽车公司成为第一家出口汽车的美国汽车厂商,产品销往

汽车电线束的检测与标准解析(QCT29106)

汽车电线束的检测与标准解析(QC/T29106)汽车线束是连接汽车电子电器部件并使之发挥功能的组件,是汽车电路的网络主体,主要由铜制插接件(插头、插座)和塑料护套、电线等组成,插接件与电线压接后安装在塑料护套内,电线以线束捆扎、胶带包裹构成。电线束在整车中的作用是将电气系统的电源信号和数据信号进行传递和交换,实现电气系统的功能和要求。 汽车线束遍布汽车的各个角落,有在高温环境下工作的发动机线束、机舱线束,有在尘土飞扬、水、泥浸渍环境下工作的底盘线束,有跨接在门与车身之间长期反复伸缩的车门线束,有承载着大功率器件长期满负荷或过载工作的电力线束等,这些线束随着车辆在高温高湿的南方沿海、严寒的东北地区等恶劣的环境下工作,同时经受着电气热负荷、机油汽油的浸蚀、颠簸振动等条件的洗礼。所以要保证汽车线束的品质,必须从设计、选材、制造工艺、试验及装配等各个环节加以重视。 1 试验标准解析现行的汽车线束标准主要是QC/T29106《汽车低压电线束技术条件》及各企业的企标,试验项目大概有:检验端子与导

线或导线接点的压接品质、接点的防水性能、线束的耐高低温及湿热性能、耐盐雾性能及耐振动性能。如果按照这些条款进行试验,我们会发现试验结果不尽如人意,如QC/T29106中第4.11、4.12条高低温及湿热试验,标准要求在不工作状态下贮存8h,再在常温下放置24h后,检验电线束的包扎是否松散、绝缘护套是否脱开、电线导通率是否为100%;再如第4.14条耐盐雾试验:电线束经48h中性盐雾试验后导通率应为100%,无短路、错路现象;还有振动试验,按QC/T413规定的耐振动性能来试验,但线束如何安放?标准中并未明确,而且振动后检验的内容主要也只是外观,无电性能方面的检验。如上种种,经过多年的试验发现,这些试验项目不能完全验证线束及其辅材的材质、设计及工艺,不能完全达到试验验证的目的。 2 试验分类汽车线束试验按结构及材料分为接触件试验和线束试验;按试验类别分为机械性能试验、电性能试验、耐环境试验。机械性能试验包含振动试验;电性能试验除线束本身的通断检验、触点压降测试外又可分为短路试验、堵转试验和耐久试验;耐环境试验分为耐高低温及

世界各国汽车线束标准差别(精品) 1. 德标汽车线束产品标准 1.1 DIN 72551德国国家标准FLY、FLRY、FLYW 1.2 VW 60306大众公司标准 FLRY FLR6Y FLR7Y FLR13Y FLR31Y等 2.日本汽车线束产品标准 JIS C3406汽车用薄壁绝缘低压电缆 AV型日本汽车工程学会标准 JASO D611汽车用薄壁绝缘低压电缆 AVS AVSS CAVS JASO D608汽车用耐热低压电缆 AVX、AEX 3.韩国汽车线束产品标准 KSC 3311汽车用低压电线 AV型韩国现代企业标准 ES 91110-00汽车用超薄壁聚氯乙烯绝缘低压电线 AVSS型 4.意大利汽车线束产品标准 FIAT 91107/13 T2-105型电线 FIAT 91107/15 T3-125型电线 T2-105 PVC绝缘低压电线 T3-125 PP绝缘低压电线 5.美国标准线束电线 美国汽车工程师学会标准 SAE 1127电池电缆 SAE 1128低压初级电缆 GXL TWP TXL GPT HDT STS HTS SXL TWE GTE HTE SAE 1678低压薄壁初级电缆 MS-8288电缆-初级-薄壁交联聚乙烯绝缘 MS-7889薄热塑(PVC)绝缘初级线缆 MS-5919薄壁交联聚乙烯绝缘初级电缆 6.ISO 6722国际标准化组织标准 7.国家线束标准 1.1 JB 8734国家机械部标准RVVPRVV 1.2 GB/T 2951电缆绝缘和护套材料通用试验方法 1.3 JB/T8139QVR、QVR-105、QVVR 1.4 OC/T730-2005道路车辆用薄壁绝缘低压电线

QC/T 29106-2004 (2004-02-10发布,2004-08-01实施)代替QC/T 29106-1992 前 言 本标准是QC/T 29106-1992《汽车用低压电线束技术条件》的修订版本。 本标准修订过程中以德国、法国、韩国等国家同行业的企业标准为主要参考对象。 本标准自实施之日起,同时代替QC/T29106-1992。 本标准与QC/T 29106-1992相比,主要变化如下: ——增加了引用标准GB/T 13527.2、HG 2196、QB/T 2423和QC/T 238。 ——术语和定义中增加了"干区"、"湿区"、"刺破连接",并在技术要求中增加了相应的规定。 ——增加了压接接点横断面的技术要求。 ——增加了导体标称截面积规格和与其对应的拉力值。 ——增加了密封塞压接的技术要求。 ——对电线束的使用环境温度、耐高低温性能、耐湿热性能、耐振动性能、耐盐雾性能及对应的试验方法作了修改。 ——增加了耐温度变化性能要求。 ——将耐油性能要求改为耐工业溶剂性能要求。 ——出厂检验增加了"接点防水"、"无焊料焊接接点撕裂力"、"密封塞压接"项目的检验。 ——对型式检验产品的抽样方法、编组、检验项目和检验顺序作了修改。 本标准由中国汽车工业协会提出。 本标准由全国汽车标准化技术委员会归口。 本标准由长春市灯泡电线有限公司负责起草。 本标准主要起草人:孙玉德、汤曼如、方兴亚、姜树森、张杰、钱程。

QC/T 29106-2004 汽车低压电线束技术条件 1 范围 本标准规定了汽车用低压电线束(以下简称电线束)的要求、试验方法、检验规则、标志、包装、储存和保管。 本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容),或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB 11121 汽油机油 GB 17930 车用无铅汽油 GB/T 13527.2 软聚氯乙烯管(电线绝缘用) HG/T 2196 机动车辆用橡胶材料 JB/T 6313.1 电工铜编织线 一般规定 JB/T 6313.2 电工铜编织线 斜纹编织线 JB/T 6313.3 电工铜编织线 直纹编织线 JB/T 8139 公路车辆用低压电缆(电线) JJG 4 钢卷尺 QB/T 2423 聚氯乙烯(PVC)电气绝缘压敏胶粘带 QC/T 238 汽车零部件的储存和保管 QC/T 413-2002 汽车电气设备基本技术条件 QC/T 414 汽车用低压电线的颜色 QC/T 417.1 车用电线束插接器 第1部分:定义、试验方法和一般性能要求(汽车部分) QC/T 417.3 车用电线束插接器 第3部分:单线片式插接件的尺寸和特殊要求 QC/T 417.4 车用电线束插接器 第4部分:多线片式插接件的尺寸和特殊要求 QC/T 417.5 车用电线束插接器 第5部分:用于单线和多线插接器的圆柱式插接件的尺寸和特殊要求 QCn 29010 汽车用低压电线接头 型式、尺寸和技术要求 QCn 29013 汽车用蓄电池电线接头 型式、尺寸和技术要求

Q/XX XXXXXXXXX公司 Q/XX-J028-2015 汽车高低压电线束设计规范 编制:日期: 校对:日期: 审核:日期: 批准:日期: 2015-06-15发布 2015-06-15实施 XXXXXXXXX公司发布

1.设计技术 1.1 概述 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。动力系统线束设计分为动力系统低压线束和动力系统高压线束。设计线束时需要考虑其安全性、可靠性和稳定性要求。线束变得越来越复杂,但车身给予线束的空间却越来越小。因此,如何提高电动汽车的动力系统线束的综合性能设计便成为关注的焦点。为使本公司汽车线束部件设计规范化,参考国内外汽车线束设计的技术要求,结合本公司已经开发车型的经验,编制本文。使本公司设计人员对汽车线束设计起到指导操作、提高电器线束设计的效率和合理性的作用。本文对中央控制盒、继电器盒、保险丝盒及线束包扎等作了规范化要求,本文将在本公司所有车型线束开发设计中贯彻,并在实践中进一步提高完善。

电 线 束 设 计 流 程 1.2低压线束设计 1.2.1 整车低压线束设计 电动汽车的供电系统设计是否合理,直接关系到汽车电器件的正常工作与否和全车的安全性,因此线束设计出发点基本都是以安全为主。整车电气系统基本上由3个部分组成。 蓄电池直接供电系统(一般称常电)。这部分的电源所接负载一般都是汽车的安全件或重要件,主要目的是在为这些电器件提供电能时尽量少的

加以控制,确保在无法启动电动模式情况下,汽车也能短暂正常工作,以方便故障车辆能够及时维修等。如:整车控制器电源、真空制动助力泵电源和转向泵电源等。 点火开关控制的供电系统(一般称为IG档)。这部分电器件基本上是在车辆未行驶运转的情况下才使用,取自预充电模块的分支电源,避免了为蓄电池充电时争电源的可能性。如:雨刮器、车灯控制电源、门窗控制电源等。 电动模式的供电系统(一般称为start档)。这部分电源是在车辆启动电动模式下,电器件能够正常启动。电源的负载比较大,电源取之于预充电模块,负载的电流消耗量不同,预充电输出地电流量也就随之成正比变化,有效地保证整车的用电量。 1.2.2 线路保护设计 A.熔断器 线路保护就是要对导线加以保护,兼顾对回路电器件的保护。目前电动汽车所用保护装置主要有熔断器。它是一种安装在中央控制盒中,保证电路安全运行的电器元件。当电路发生故障或异常时,伴随着电流不断升高,并且升高的电流有可能损坏线路。若线路中正确地安置了保险丝,那么,保险丝就会在电流异常升高到一定的高度和一定的时候,自身熔断切断电流,从而起到保护线路安全运行的作用。 熔断器按照结构上分为片式熔断器、插入式熔断器和旋紧式熔断器3种类型,这3种熔断器有不同承载电流量的规格。在线路保护采用的熔断器时,需要严格选取相应的规格。

汽车线束行业标准汽海马V O C标准 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

1 范围 本标准规定了采用袋子法对车内零部件总成的挥发性有机化合物(VOCs)进行采样和测试的方法。 本标准适用于轿车车厢(含行李箱)内部的非金属零部件及与车厢内有空气交换的零部件。 本标准所检测的目标化合物包括:TVOC、苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛、丙烯醛 2 参考标准 GB/T 27630-2011 乘用车内空气质量评价指南 HJ/T 400-2007 车内挥发性有机物和醛酮类物质采样测定方法 3 术语和定义 挥发性有机物(VOC) 在常压条件下沸点或初馏点低于或等于250℃,且在常温常压下能自发挥发的有机液体或固体。 总挥发性有机化合物(TVOC) 利用Tenax等吸附剂采集,并用极性指数小于10的气相色谱柱分离,保留时间在正己烷到正十六烷之间的具有挥发性的化合物的总称。

4 测试原理 将待测零部件放入密封的采样袋,充入适量氮气后,将采样袋在65℃条件下加热2小时,使零部件或材料中的挥发性有机物散发到采样袋内气体中。加热结束后,用Tenax管采集苯类物质,用热脱附仪-气相色谱质谱联用仪(TD-GCMS)进行定性和定量分析;用DNPH管采集醛类物质,用高效液相色谱仪(HPLC)进行定性和定量分析。 5 实验设备 表一

6 样件要求 样件的包装 样件在生产出来后应立即进行包装,并在七天内寄达检测实验室,在此期间,样件应放在无污染,通风阴凉处。样品在运输过程中应尽量避免接触高温环境。 样件封装采用无破损的铝箔或保鲜膜包裹后,再用聚乙烯袋密封,装入纸箱内。 零部件生产商应提供生产日期和样品批号。 检测实验室收到样品后应对样品的包装进行检查,并核对样品信息,保证其准确完整。样品进入实验室应在15个工作日完成测试,如不能及时进行测试,样品应保留包装,并放置在通风,阴凉干燥处。 样件的取样要求 被测零部件是以整个零部件总成进行实验,采用暴露面朝上和尽量摊开的原则。统一采用2000L大小的袋子。具体被测车内零部件总成及取样要求见表1。 表二

各国汽车线束用线 1. 德标汽车电线产品标准 1.1 DIN 72551 德国国家标准FLY、FLRY、FLYW 1.2 VW 60306 大众公司标准FLRY FLR6Y FLR7Y FLR13Y FLR31Y等 2. 日本汽车电线产品标准JIS C3406 汽车用薄壁绝缘低压电缆AV型日本汽车工程学会标准JASO D611 汽车用薄壁绝缘低压电缆AVS AVSS CAVS JASO D608 汽车用耐热低压电缆AVX、AEX 3. 韩国汽车电线产品标准KSC 3311 汽车用低压电线 AV型韩国现代企业标准ES 91110-00 汽车用超薄壁聚氯乙烯绝缘低压电线AVSS型 4. 意大利汽车电线产品标准FIAT 91107/13 T2-105 型电线FIAT 91107/15 T3-125 型电线T2-105 PVC 绝缘低压电线T3-125 PP 绝缘低压电线 5. 美国标准汽车电线美国汽车工程师学会标准SAE 1127 电池电缆SAE 1128 低压初级电缆GXL TWP TXL GPT HDT STS HTS SXL TWE GTE HTE SAE 1678

低压薄壁初级电缆MS-8288 电缆-初级-薄壁交联聚乙烯绝缘MS-7889 薄热塑(PVC)绝缘初级线缆MS-5919 薄壁交联聚乙烯绝缘初级电缆 6. ISO 6722 国际标准化组织标准 7.国家标准 1.1 JB 8734 国家机械部标准RVVP RVV 1.2 GB/T 2951 电缆绝缘和护套材料通用试验方法 1.3 JB/T8139 QVR、QVR-105、QVVR 1.4 OC/T730-2005 道路车辆用薄壁绝缘低压电线 除了他们测试不一样外,最大不一样,就是同一规格的线束,结构不一样,横截面不一样,材料的使用分级不一样,线束的绝缘厚度要不一样,标准线束所用材料着重点不一样,比如美国主要是用交联PE料,而德国的选择比较广。 JB/T 8734.1-1998 标准名称是:额定电压450/750V及以下聚氯乙烯绝缘电缆电线和软线是机械行业标准GA/T 306.1-2007 阻燃及耐火电缆塑料绝缘阻燃及耐火电缆分级和要求是公安行业标准

戴姆勒-克莱斯勒:绚丽的合并谎言在戴姆勒与克莱斯勒合并之初,有些人认为这项合并十分正确,就像发生在天堂里一样。克莱斯勒是全美最小但也是截至1994年全美最高效、利润率最高的汽车制造商。如今,克莱斯勒的生产与研发力量将与戴姆勒的传奇品牌梅赛德斯-奔驰(Mercedes-Benz)的优势相结合。另外,在一次周期性的危机中,为了获得足够的资金,克莱斯勒卖掉了其国际业务,这次合并为克莱斯勒提供了与资金雄厚的伙伴开展合作的机会,同时也可以显著提高其国际知名度。 作为这次合并的积极推动者,戴姆勒公司的于尔根·施伦普(Juergen Schrempp)认为,该项合并将产生全球范围的经济效益。 当然,在合并之后,公司中将同时存在美德两种文化。但在新的总裁办公室,克莱斯勒的CEO罗伯特·伊顿(Robert Eaton)将与施伦普平起平坐,共同担任新公司的主席,所有的决策都由双方共同作出。 很快,克莱斯勒管理层关于权力公平的期望就与他们闻名于世的合并伙伴发生了冲突。正如其所表现出来的那样,施伦普从来就没有想过要公平对待克莱斯勒。在合并中,施伦普很不光彩地撒了谎。合并之后,其迅速剥夺了克莱斯勒高层的管理权力。这种欺骗到底是一种有悖伦理道德而让人难以接受的行为,还是克莱斯勒的管理层本来就该看穿的一项精明谈判策略呢? 无论怎样,1998年11月,这场“平等”的合并还是完成了。随后,麻烦接踵而至。 合并之前的克莱斯勒 在过去的几十年中,克莱斯勒曾有过非凡的历史。 有人说李·艾克卡(Lee Iacocca)在克莱斯勒上演了一个奇迹。1978年11月,艾克卡成为了这家濒临倒闭的公司的总裁。当时公司情况十分糟糕,于是,艾克卡向华盛顿政府申请破产保护,并获得了15亿美元的联邦贷款,且籍此让公司获得了新生。在艾克卡的领导下,到1983年,克莱斯勒已开始实现盈利,并在接下来的4年中取得了辉煌业绩。艾克卡提前7年还清了所有的贷款。这家曾经步履蹒跚的三流公司像浴火涅槃的凤凰一样又获得了新生与尊严。有人说艾克卡应成为美国总统,因为仅有这样的大事业才能更好地发挥他的才干。 20世纪80年代后半期,艾克卡开始转向投资经营其他公司。然而,1988年,克莱斯勒的经营再次受挫。公司面临的新问题在很大程度上在于当时的资金紧张,公司没有足够的资金投入到新型轿车与卡车的设计中去。克莱斯勒1987年收购美国汽车公司(AMC)是导致这次资金

汽车低压电线束技术条件 前言 本标准参考QC/T29106标准,在满足汽车的产品性能的实际情况下制定的。 本标准作为产品质量抽查检验的依据。同时在格式和内容的编排上均符合GB/T1.1-2000和GB/T1.2-2002的规定。 本标准与上一版本的标准主要区别如下: 1.规范性引用文件的更改如下: 增加(新的引用标准): Q/SQR.04.228 汽车用熔断器 Q/SQR.04.295 线束波纹管 Q/SQR.04.421 电线束绝缘胶带标准 Q/SQR.04.572 线束紧固件标准(试用) Q/SQR.04.923 轿车、轻型汽车温度场底盘测功机法 2.术语和定义的更改 更改端子、护套的定义,删除插接件的定义。 新增插接器、插头、插座的定义。

汽车低压电线束技术条件 1 范围 本标准规定了汽车用低压电线束(以下简称电线束)的要求、试验方法、检验规则、标志、包装、储存和保管。 本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容),或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB 8410 汽车内饰材料的燃烧特性 GB/T 13527.2 软聚氯乙烯管(电线绝缘用) JB/T 6313.1 电工铜编织线一般规定 JB/T 6313.2 电工铜编织线斜纹编织线 JB/T 6313.3 电工铜编织线直纹编织线 QC/T 238 汽车零部件的储存和保管 QC/T 413 汽车电气设备基本技术条件 QC/T 414 汽车用低压电线的颜色 QCn 29010 汽车用低压电线接头型式、尺寸和技术要求 QCn 29013 汽车用蓄电池电线接头型式、尺寸和技术要求 Q/SQR.04.029 汽车用电器盒标准 Q/SQR.04.050 三元乙丙橡胶材料 Q/SQR.04.228 汽车用熔断器 Q/SQR.04.295 线束波纹管 Q/SQR.04.421 电线束绝缘胶带标准 Q/SQR.04.572 线束紧固件标准 Q/SQR.04.923 轿车、轻型汽车温度场底盘测功机法 Q/SQR.04.935 车用电线束插接器 DIN 72551 道路车辆—低压电缆 JASO D 608 汽车用耐热低压电缆 JASO D 611 汽车用薄壁绝缘低压电缆 JIS C 3406 汽车用低压电缆

案例资料3: 克莱斯勒与通用:信息技术与组织环境 这个案例描述了美国克莱斯勒与通用两大汽车公司是如何试图使用信息技术与国内外同行业者展开竞争的。 1992年10月26日,罗伯特.斯坦普尔辞去了通用汽车公司主席及执行总裁的职务。斯坦普尔的被迫辞职是由于没有及时采取变化措施,以确保这个汽车巨人的生存。早在十个月以前,为挽回巨大的财务亏损与直线下降的市场份额,斯坦普尔曾宣布在三年之内关闭其北美的21家工厂并从37万名员工中裁减掉7.4万人。代替斯坦普尔的是一个以杰克.史密斯为首的更年轻、更具决断力的管理小组。通用汽车公司的困境反映了80年代末,曾一度繁荣的美国汽车工业正处于严重的衰退之中。由于美国入越来越认为美制汽车性能差,造型亦不含潮流.买主们每年所购买的美国汽车越来越少,而大部分则以日本货取而代之。 具有讽刺意味的是,几乎就在同时,克莱斯勒汽车公司宣布:1992年第三季度公司获得了2.02亿美元的巨额收入。80年代,克莱斯勒汽车公司一直在规模巨大的轿车市场上与不断上升的成本和持续下降的市场销售额做斗争。同时它的迷你型封闭货车及大马力吉普车大切诺基的需求量却很大。通过实行一项削减成本的重大举措。公司在三年中减掉了400万美元的运作成本。而其余的美国汽车厂商仍在持续的经济萧条中徘徊,继续把市场份额拱手让与日本人。 十年前,克莱斯勒汽车公司濒临破产,而通用汽车公司则拥有大量资金。克莱斯勒是否最终转危为安?世界上最大的汽车商开始走向它的末日?在这两大汽车公司的兴衰中,以及未来的美国汽车工业中,信息系统担当着一种什么角色?

通用汽车公司 通用汽车公司是世界最大的汽车制造商。其员工超过71万人,分布于35个国家。它与28000家供应商打交道。90年代初,通用汽车公司在美国的汽车经营由50年代占全美经济的5%下降到1 .5%。公司的惊人的躯壳被证明是通用汽车公司最大的负担。70年来,通用汽车公司一直沿用了阿尔佛雷德.斯隆设置的组织模式。斯隆曾任公司首席执行总裁,在20年代通用濒临破产之际拯救了公司。斯隆把公司分成五个分部(雪佛来、庞迪亚克、欧兹其比尔、别克、凯迪拉克)。每一个事业部作为半自主的公司经营,进行自己的营销业务。通用汽车公司形成的是一种庞大的层级型组织结构。 通用轿车从低价的雪佛莱到高价的凯迪拉克各档产品都有,因此覆盖了整个市场。起初,这种由上至下的控制和分散经营的混合方式使得通用制造的汽车成本比其竞争对手要低,但也使它在有关质量和车型迎合市场方面花费更多。到了60年代,通用汽车公司开始在与进口产品竞争普及的小型汽车生产这个问题上遇到麻烦,于是它开始消除各分部之间的差别。80年代中期,通用汽车公司已经将各分部之间的差别降低到一个非常小的程度,以至于顾客对凯迪拉克和雪佛莱难以区分,低档雪佛莱的发动机也装进了高档欧兹莫比尔车。通用自己的不同品牌之间开始相互竞争。 在罗杰.史密斯(1981年~1990年任执行总裁)的领导下,通用汽车公司虽大胆改革,但是改革的方向却常常错误。通用仍旧是一个规模庞大,垂直一体化结构的公司。有一个时期这种规模集中的程度甚至接近公司总体的十分之七。其成本比起美国和日本的竞争对手都要高得多。正如许多大制造公司一样,通用汽车公司的组织文化也抵制变革。尽管通用的汽车质量在稳步提高,但在选型和设计上却被美国和日本的竞争对手抛在了后面。其市场份额从60年代初52%的高峰跌至今天的35%。1992年,通用汽车公司每辆轿车的人工费用为$2358,而克莱斯勒汽车公司为$1872,福特汽车公司为$1563。这使

汽车线束设计原则 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车上的电器配置、功能也越来越多,所以连接各个电器件的线束也越来越复杂,成为当代汽车故障的多发环节,也因此在汽车设计和生产制造中受到越来越多的关注。如何提高汽车线束的综合性能成为关注的焦点,汽车线束制造厂家不再单纯地搞线束后期设计和制造,增加与汽车主机厂联合进行前期开发已成为必然的趋势。汽车电线束的设计电线束在整车中的作用是将电气系统的电源信号或数据信号进行传递或交换,实现电气系统的功能及要求。电线束的设计流程和制造流程 (1)由电气布置工程师提供整车电气系统的功能,电气负荷及相关的特殊要求。电器件的状态、安装位置、线束与电器件对接的形式。 (2)根据电气功能及要求,绘制整车电气原理图及线路图。(3)根据电气原理圈对每个电气子系统及回路进行能源分配,其中包括电源的搭铁线,以及接地点的分配。 (4)根据各子系统电气件的分布情况,确定线束的布线形式,每根线束连接的电器件及在汽车上的走向;确定线束的外保护形式及过孔的保护;根据电气负荷确定熔断器或断路器;再根据熔断器或断路器的量确定导线的线径;根据电器件的功能,依据相关标准确定导线的线色;根据电器件本身的接插件确定线束上与其对接的端子和护套的型号。 (5)绘制二维线束图和三维线束布置图。(6)根据经核准的三维线束布置图,校核二维线束图,二维线束图准确无误方可发图,经认可后试制、生产。二维线束图设计要点配电盒配电盒(保险和继电器)是整车电气的核心,起到分配负荷、集中供电、节省空间、简化线束、降低成本和方便检修的作用。一般根据需要可设计成2~3个。一些新开发车型的配电盒已兼有电子控制的功能;并且无触点、无保险丝的中央控制盒也将越来越有市场。导线的选取 (1)导线颜色的选用依据《汽车用低压电线的颜色》执行。 (2)发动机周围环

跨国公司经营与管理 戴姆勒—奔驰并购克莱斯勒案例分析 班级:国硕1101 姓名:张琴韵 学号:20112112522

引言 跨国并购是指跨国兼并和跨国收购的总称,是指一国企业(又称并购企业)为了达到某种目标,通过一定的渠道和支付手段,将另一国企业(又称并购企业)的所有资产或足以行使运营活动的股份收买下来,从而对另一国企业的经营管理实施实际的或完全的控制行为。 跨国公司的国际并购涉及两个或两个以上国家的企业,两个或两个以上国家的市场和两个以上政府控制下的法律制度,其中“一国跨国性企业”是并购发出企业或并购企业,“另一国企业”是他国被并购企业,也称目标企业。这里所说的渠道,包括并购的跨国性企业直接向目标企业投资,或通过目标国所在地的子公司进行并购两种形式,这里所指的支付手段,包括支付现金、从金融机构贷款、以股换股和发行债券等形式。而跨国公司的国内并购是指某一跨国性企业在其国内以某种形式并购本国企业。 1998年5月发生的戴姆勒—奔驰与克莱斯勒合并案,是一桩对后来的世界汽车发展格局产生重大影响的跨国并购案。这是一家德国公司和一家美国公司的合并,而且两家公司都是拥有长期发展历史的老牌跨国公司,两家公司合并后的整合及其协同效应受到了人们极大的关注。 戴姆勒和克莱斯勒公司于1998年11月完成了并购。但经历了将近10年的“联姻”之后,终因克莱斯勒多年的亏损, 戴-克公司于2007年把克莱斯勒卖掉了。现在克莱斯勒又回到美国人的手中, 并且是成为私人控股的公司。 通过本次案例分析,我们可以学到关于横向一体化的优势并且得到关于企业文化合并的重要性的相关启示。 一、并购背景 戴姆勒—奔驰在1996年仅次于福特和通用汽车公司,为全球第三大汽车公司,当时公司总资产为657亿美元,总营业额706亿美元。1997年落后于丰田,为全球第四大汽车公司。但是其跨国指数1996年仅为41.9%,再考虑其在欧盟地区的经营,其地域经营的局限性十分明显,在众多汽车集团中也明显处于中下游水平。 戴姆勒—奔驰看到了在全球化浪潮中自己所处的不利地位(总体实力不敌福特、通用,海外发展又远逊于大众、宝马、本田等竞争对手)。另外,在全球汽

汽车零部件检测标准大全 汽车发动机 压燃式发动机排气 污染物 ?ESC 稳态循环GB17691-2001车用压燃式发动机排气污染物试验排放限值及测试方法 ?ELR 负荷烟度0324**GB17691-2005 车用压燃式、气体燃料点燃1试验0512式发动机与汽车排气污染物排放限值及测试 ?ETC 瞬态循环方法 试验ECE R49压燃式发动机排气污染物 ?OBD ?耐久性 压燃式发动机排气0324GB3847-2005车用压燃式发动机和压燃式发2可见污染物0512动机汽车排气烟度排放限值及测量方法 ECE R24可见污染物 3 柴油机全负荷烟度 0324DB11/046-1994 汽车柴油机全负荷烟度测量 0512方法 车用点燃式发动机GB14762-2002车用点燃式发动机及装用点燃4及装用点燃式发动 0324 0512式发动机汽车排气污染物排放限值及测量方机汽车排气污染物法 GB/T17692-1999 汽车用发动机净功率测试方5发动机净功率0324 法 ECE R85发动机净功率 80/1269/EEC 发动机净功率 6发动机性能0324GB/T18297-2001 汽车发动机性能试验方法7发动机可靠性0324 GB/T19055-2003 汽车发动机可靠性试验方 法 8 发动机产品质量检 0324 QC/T901-1998 汽车发动机产品质量检验评定验评定试验方法 9冷却系0324 Q/QJX 004-2003 汽车发动机冷却系冷却能力 试验方法 QC/T630-1999 汽车排气消声器性能试验方法10排气消声器性能0324 QC/T631-1999 汽车排气消声器技术条件 GB/T 4759-1995 内燃机排气消声器测量方法 离合器1技术要求0324QC/T 25-2004 汽车干磨擦式离合器总成技术条件 QCT27-2004 汽车干磨擦式离合器台架试验方法