deform 3d (中英说明)

- 格式:pdf

- 大小:27.21 MB

- 文档页数:73

第一章BLOCK 前处理本章纲要:1. BLOCK 前处理. 创建新作业. 设定模拟控制参数. 输入对象数据. 视图操作. 选择点. 其他显示窗口图标钮. 保存作业. 退出DEFORMTM3D1. BLOCK 前处理. 创建新问题对Windows NT 系统从开始菜单选择DEFORM TM3D,利用Create a New Directory 图标创建子目录BLOCK,更改子目录到BLOCK。

DEFORM TM3D SYSTEM 窗口如图所示。

图- DEFORM TM3D System 窗口在作业号Problem ID文本框内,更改Problem ID为BLOCK。

点击前处理Pre-Processor钮进入前处理模块。

前处理Pre-Processor界面由显示窗口,工具条窗口,控制窗口和信息窗口组成(图。

图- DEFORM TM3D 前处理Pre-Processor. 设定模拟控制参数点击CONTROL 窗口中的Simulation Controls 钮显示Simulation Controls 窗口(图。

Simulation Title文本框中键入模拟作业名称BLOCK,设定单位制Units为English 英制,选中Deformation 为ON,其他选项为OFF,完成后点击OK 钮。

图- Simulation Controls window. 输入对象数据定义对象信息,点击CONTROL 窗口内的Objects 钮显示OBJECTS 窗口(图)。

OBJECT 窗口打开时会自动创建缺省名为Object #1 的对象。

更改对象#1的对象名Object Name为BLOCK,然后点按ENTER键。

更改对象类型Object Type为塑性PLASTIC。

定义对象几何特征请点击Geometry 图标,对象几何数据有多种格式可供选择,如stereolithography (.STL) 曲面数据格式,DEFORM专用数据格式(AMGGEO),IDEAS universal (.UNV) 或PATRAN neutral(.PDA)的曲面定义格式,其带3D网格剖分数据格式等均可直接输入到DEFORM系统中。

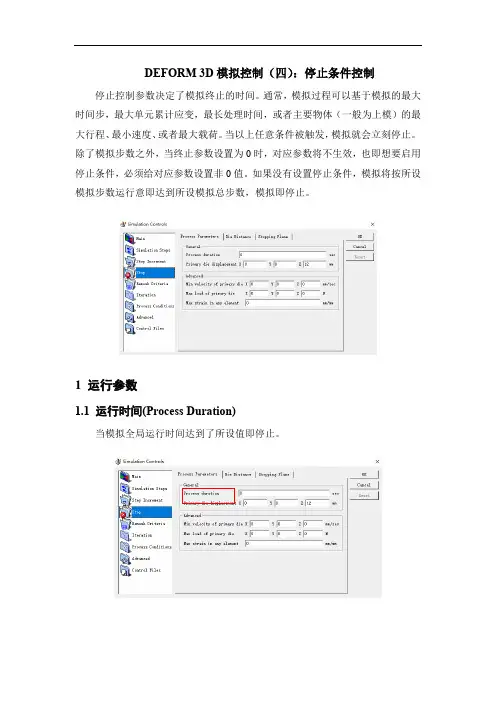

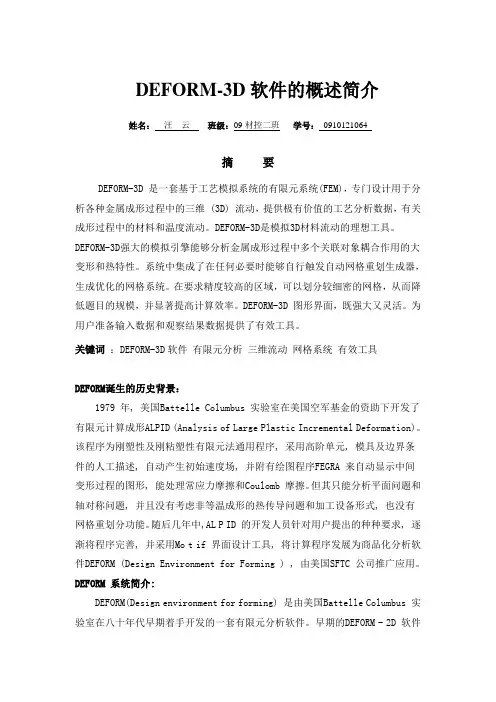

DEFORM 3D模拟控制(四):停止条件控制停止控制参数决定了模拟终止的时间。

通常,模拟过程可以基于模拟的最大时间步,最大单元累计应变,最长处理时间,或者主要物体(一般为上模)的最大行程、最小速度、或者最大载荷。

当以上任意条件被触发,模拟就会立刻停止。

除了模拟步数之外,当终止参数设置为0时,对应参数将不生效,也即想要启用停止条件,必须给对应参数设置非0值。

如果没有设置停止条件,模拟将按所设模拟步数运行意即达到所设模拟总步数,模拟即停止。

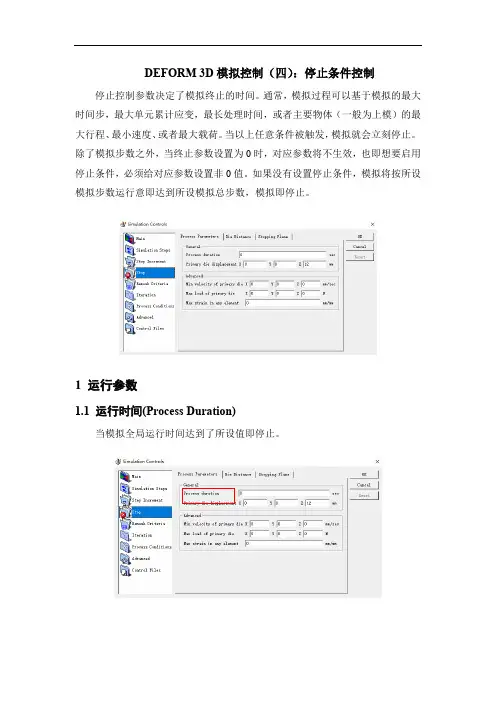

1 运行参数1.1 运行时间(Process Duration)当模拟全局运行时间达到了所设值即停止。

1.2 主模位移(Primary Die Displacement)当主模位移达到所设值,模拟即停止。

设置时可设置X,Y,Z方向的位移。

1.3 主模最小速度(Minimum velocity of Primary Die)当主模三个坐标轴方向的分速度达到所设值时,模拟即停止1.4 主模最大载荷(Maximum load of Primary Die)当主模三个坐标轴方向的载荷分量达到所设值,模拟即停止。

主要在主物体运动控制为速度或用户指定的情况下使用。

1.5 任意单元的最大载荷(Maximum load of Primary Die)当任意单元的累计应变达到所设值时模拟停止。

2 模具位移(Die Distance)当两个物体的参考点之间的距离达到所设值时,模拟停止。

模具位移停止设置必须与参考点结合使用。

也就是说,必须为两个物体指定参考点。

具体设置步骤如下:1)先选定参考物体(Reference 1)。

2)在参考物体1中选择合适的点作为参考点1。

参考点的设置可以通过节点设置(Node),即填入节点编号,或者通过点坐标设置(Coord),即设置点的XYZ 坐标。

3)选定参考物体2。

4)在参考物体2上选择一个参考点2,设置方法同参考点1。

5)设置距离方法(Method:Distance)以及距离值。

DEFORM—3D的简介Deform(Design Enviroment for Forming)有限元分析系统是美国SFTC公司开发的一套专门用于金属塑性成形的软件。

通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。

Deform软件是一个高度模块化、集成化的有限元模拟系统,它主要包括前处理器、模拟器、后处理器三大模块.前处理器:主要包括三个子模块(1)数据输入模块,便于数据的交互式输入。

如:初始速度场、温度场、边界条件、冲头行程及摩擦系数等初始条件;(2)网格的自动划分与自动再划分模块;(3)数据传递模块,当网格重划分后,能够在新旧网格之间实现应力、应变、速度场、边界条件等数据的传递,从而保证计算的连续性。

模拟器:真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphson法进行求解,求解的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果后处理器:后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等效应变;速度场、温度场及压力行程曲线等DEFORM软件操作流程(1)导入几何模型在DEFORM—3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE 软件建模后导入导DEFORM系统中,目前,DEFORM—3D的几何模型接口格式有:①STL:几乎所有的CAD软件都有这个接口.它由一系列的三角形拟合曲面而成. ②UNV:是由SDRC公司(现合并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM接受其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。

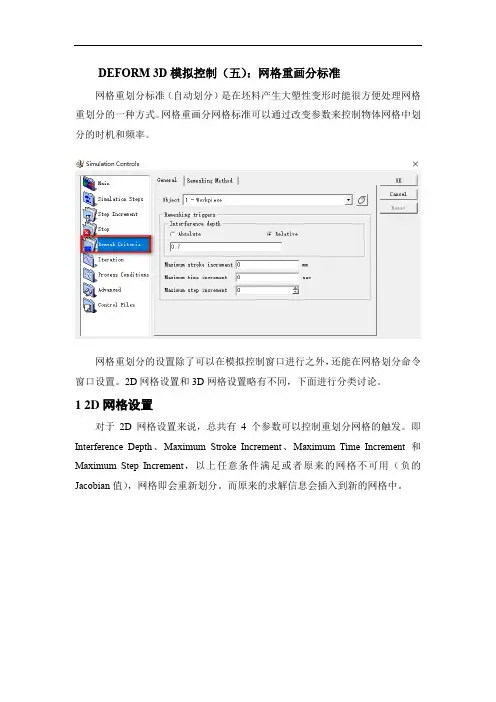

DEFORM 3D模拟控制(五):网格重画分标准网格重划分标准(自动划分)是在坯料产生大塑性变形时能很方便处理网格重划分的一种方式。

网格重画分网格标准可以通过改变参数来控制物体网格中划分的时机和频率。

网格重划分的设置除了可以在模拟控制窗口进行之外,还能在网格划分命令窗口设置。

2D网格设置和3D网格设置略有不同,下面进行分类讨论。

1 2D网格设置对于2D网格设置来说,总共有4个参数可以控制重划分网格的触发。

即Interference Depth、Maximum Stroke Increment、Maximum Time Increment和Maximum Step Increment,以上任意条件满足或者原来的网格不可用(负的Jacobian值),网格即会重新划分。

而原来的求解信息会插入到新的网格中。

1.1 最大穿透深度(Maximum interference depth)当主对象(master object,一般是指上下模)穿透从对象(slave object, 一般指坯料)的深度超过最大穿透深度的时候,网格重划分开启。

穿透深度指的是从对象的单元边界穿过主对象表面的深度,而网格重划分的对象必须是从对象,也就是坯料。

穿透深度参数在坯料有非常尖锐的拐角的情况下使用,意即拐角半径与相邻元素边缘长度几乎相同的情况。

重划分网格的穿透深度值应设置为单元边长的一半。

穿透深度值太大可能会导致坯料体积损失过多,值太小可能会导致重划分网格次数太多,从而导致运行时间变慢和求解信息插入误差过大。

在人为网格划分时,首先应该手动把容易发生网格穿透的区域画密一点,如果网格穿透问题仍然存在,再设置穿透深度值。

1.2 最大行程增量(Maximum stroke increment)任何时候主模的行程增量超过了所设值,新的网格重划分就会发生。

1.3 最大时间增量(Maximum step increment)从上次网格重划分步骤开始算起,只要模拟计算进行的时间达到了此设的最大时间增量,就会启动新的重新网格化步骤。

DEFORM-3D的简介Deform(Design Enviroment for Forming)有限元分析系统是美国SFTC公司开发的一套专门用于金属塑性成形的软件。

通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。

Deform软件是一个高度模块化、集成化的有限元模拟系统,它主要包括前处理器、模拟器、后处理器三大模块。

前处理器:主要包括三个子模块(1)数据输入模块,便于数据的交互式输入。

如:初始速度场、温度场、边界条件、冲头行程及摩擦系数等初始条件;(2)网格的自动划分与自动再划分模块;(3)数据传递模块,当网格重划分后,能够在新旧网格之间实现应力、应变、速度场、边界条件等数据的传递,从而保证计算的连续性。

模拟器:真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphson法进行求解,求解的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果后处理器:后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等效应变;速度场、温度场及压力行程曲线等DEFORM软件操作流程(1)导入几何模型在DEFORM-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFORM系统中,目前,DEFORM-3D的几何模型接口格式有: ①STL:几乎所有的CAD软件都有这个接口。

它由一系列的三角形拟合曲面而成。

②UNV:是由SDRC公司(现合并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM接受其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。

DEFORM-3D软件的概述简介姓名:汪云班级:09材控二班学号:0910121064摘要DEFORM-3D 是一套基于工艺模拟系统的有限元系统(FEM),专门设计用于分析各种金属成形过程中的三维 (3D) 流动,提供极有价值的工艺分析数据,有关成形过程中的材料和温度流动。

DEFORM-3D是模拟3D材料流动的理想工具。

DEFORM-3D强大的模拟引擎能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。

系统中集成了在任何必要时能够自行触发自动网格重划生成器,生成优化的网格系统。

在要求精度较高的区域,可以划分较细密的网格,从而降低题目的规模,并显著提高计算效率。

DEFORM-3D 图形界面,既强大又灵活。

为用户准备输入数据和观察结果数据提供了有效工具。

关键词:DEFORM-3D软件有限元分析三维流动网格系统有效工具DEFORM诞生的历史背景:1979 年, 美国Battelle Columbus 实验室在美国空军基金的资助下开发了有限元计算成形ALPID (Analysis of Large Plastic Incremental Deformation)。

该程序为刚塑性及刚粘塑性有限元法通用程序, 采用高阶单元, 模具及边界条件的人工描述, 自动产生初始速度场, 并附有绘图程序FEGRA 来自动显示中间变形过程的图形, 能处理常应力摩擦和Coulomb 摩擦。

但其只能分析平面问题和轴对称问题, 并且没有考虑非等温成形的热传导问题和加工设备形式, 也没有网格重划分功能。

随后几年中,AL P ID 的开发人员针对用户提出的种种要求, 逐渐将程序完善, 并采用Mo t if 界面设计工具, 将计算程序发展为商品化分析软件DEFORM (Design Environment for Forming ) , 由美国SFTC 公司推广应用。

DEFORM 系统简介:DEFORM(Design environment for forming) 是由美国Battelle Columbus 实验室在八十年代早期着手开发的一套有限元分析软件。

DEFORM 3D模拟控制(四):停止条件控制停止控制参数决定了模拟终止的时间。

通常,模拟过程可以基于模拟的最大时间步,最大单元累计应变,最长处理时间,或者主要物体(一般为上模)的最大行程、最小速度、或者最大载荷。

当以上任意条件被触发,模拟就会立刻停止。

除了模拟步数之外,当终止参数设置为0时,对应参数将不生效,也即想要启用停止条件,必须给对应参数设置非0值。

如果没有设置停止条件,模拟将按所设模拟步数运行意即达到所设模拟总步数,模拟即停止。

1 运行参数1.1 运行时间(Process Duration)当模拟全局运行时间达到了所设值即停止。

1.2 主模位移(Primary Die Displacement)当主模位移达到所设值,模拟即停止。

设置时可设置X,Y,Z方向的位移。

1.3 主模最小速度(Minimum velocity of Primary Die)当主模三个坐标轴方向的分速度达到所设值时,模拟即停止1.4 主模最大载荷(Maximum load of Primary Die)当主模三个坐标轴方向的载荷分量达到所设值,模拟即停止。

主要在主物体运动控制为速度或用户指定的情况下使用。

1.5 任意单元的最大载荷(Maximum load of Primary Die)当任意单元的累计应变达到所设值时模拟停止。

2 模具位移(Die Distance)当两个物体的参考点之间的距离达到所设值时,模拟停止。

模具位移停止设置必须与参考点结合使用。

也就是说,必须为两个物体指定参考点。

具体设置步骤如下:1)先选定参考物体(Reference 1)。

2)在参考物体1中选择合适的点作为参考点1。

参考点的设置可以通过节点设置(Node),即填入节点编号,或者通过点坐标设置(Coord),即设置点的XYZ 坐标。

3)选定参考物体2。

4)在参考物体2上选择一个参考点2,设置方法同参考点1。

5)设置距离方法(Method:Distance)以及距离值。

DEFORM 3D模拟控制(五):网格重画分标准网格重划分标准(自动划分)是在坯料产生大塑性变形时能很方便处理网格重划分的一种方式。

网格重画分网格标准可以通过改变参数来控制物体网格中划分的时机和频率。

网格重划分的设置除了可以在模拟控制窗口进行之外,还能在网格划分命令窗口设置。

2D网格设置和3D网格设置略有不同,下面进行分类讨论。

1 2D网格设置对于2D网格设置来说,总共有4个参数可以控制重划分网格的触发。

即Interference Depth、Maximum Stroke Increment、Maximum Time Increment和Maximum Step Increment,以上任意条件满足或者原来的网格不可用(负的Jacobian值),网格即会重新划分。

而原来的求解信息会插入到新的网格中。

1.1 最大穿透深度(Maximum interference depth)当主对象(master object,一般是指上下模)穿透从对象(slave object, 一般指坯料)的深度超过最大穿透深度的时候,网格重划分开启。

穿透深度指的是从对象的单元边界穿过主对象表面的深度,而网格重划分的对象必须是从对象,也就是坯料。

穿透深度参数在坯料有非常尖锐的拐角的情况下使用,意即拐角半径与相邻元素边缘长度几乎相同的情况。

重划分网格的穿透深度值应设置为单元边长的一半。

穿透深度值太大可能会导致坯料体积损失过多,值太小可能会导致重划分网格次数太多,从而导致运行时间变慢和求解信息插入误差过大。

在人为网格划分时,首先应该手动把容易发生网格穿透的区域画密一点,如果网格穿透问题仍然存在,再设置穿透深度值。

1.2 最大行程增量(Maximum stroke increment)任何时候主模的行程增量超过了所设值,新的网格重划分就会发生。

1.3 最大时间增量(Maximum step increment)从上次网格重划分步骤开始算起,只要模拟计算进行的时间达到了此设的最大时间增量,就会启动新的重新网格化步骤。

DEFORM-3D的简介Deform(Design Enviro ment for Formin g)有限元分析系统是美国S F TC公司开发的一套专门用于金属塑性成形的软件。

通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。

Deform软件是一个高度模块化、集成化的有限元模拟系统,它主要包括前处理器、模拟器、后处理器三大模块。

前处理器:主要包括三个子模块(1)数据输入模块,便于数据的交互式输入。

如:初始速度场、温度场、边界条件、冲头行程及摩擦系数等初始条件;(2)网格的自动划分与自动再划分模块;(3)数据传递模块,当网格重划分后,能够在新旧网格之间实现应力、应变、速度场、边界条件等数据的传递,从而保证计算的连续性。

模拟器:真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphso n法进行求解,求解的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果后处理器:后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等效应变;速度场、温度场及压力行程曲线等DEFORM软件操作流程(1)导入几何模型在DEFOR M-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFOR M系统中,目前,DEFORM-3D的几何模型接口格式有: ①STL:几乎所有的C A D软件都有这个接口。

它由一系列的三角形拟合曲面而成。

DEFORM-3D的简介Deform(Design Enviroment for Forming)有限元分析系统是美国SFTC公司开发的一套专门用于金属塑性成形的软件。

通过在运算机上模拟整个加工进程,可减少昂贵的现场实验本钱,提高工模具设计效率,降低生产和材料本钱,缩短新产品的研究开发周期。

Deform软件是一个高度模块化、集成化的有限元模拟系统,它要紧包括前处置器、模拟器、后处置器三大模块。

前处置器:要紧包括三个子模块(1)数据输入模块,便于数据的交互式输入。

如:初始速度场、温度场、边界条件、冲头行程及摩擦系数等初始条件;(2)网格的自动划分与自动再划分模块;(3)数据传递模块,当网格重划分后,能够在新旧网格之间实现应力、应变、速度场、边界条件等数据的传递,从而保证计算的持续性。

模拟器:真正的有限元分析进程是在模拟处置器中完成的,Deform运行时,第一通过有限元离散化将平稳方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton -Raphson法进行求解,求解的结果以二进制的形式进行保留,用户可在后处置器中获取所需要的结果后处置器:后处置器用于显示计算结果,结果能够是图形形式,也能够是数字、文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等效应变;速度场、温度场及压力行程曲线等DEFORM软件操作流程(1)导入几何模型在DEFORM-3D软件中,不能直接成立三维几何模型,必需通过其他CAD/CAE软件建模后导入导DEFORM系统中,目前,DEFORM-3D的几何模型接口格式有: ①STL:几乎所有的CAD软件都有那个接口。

它由一系列的三角形拟合曲面而成。

②UNV:是由SDRC公司(现归并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM同意其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。