机械设计

机械设计包括结构设计和强度计算两部分。参考压力容器安全技术监察规程,本次设计的换热器为二类容器。

1.1 结构设计

1.1.1 设计条件

1.1.1.1 设计压力

设计压力根据最高工作压力确定。设有安全阀时,设计压力取最高工作压力的

1.05~1.10倍。本设计取1.1倍。

壳程设计压力 1.1 1.1(0.40.1)0.33d w P P MPa MPa ==?-=, 液柱压力0.95993.259.80.60.95gh Pa ρ?=??? = 5548.29455%d Pa P <

则可忽略液柱压力, 计算压力c d P P =,取高于其一个等级的公称等级1.0MPa 。 管程设计压力 1.1 1.1(1.40.1) 1.43d w P P MPa MPa ==?-=,忽略液柱压力,则取高出其一个压力等级为2.5MPa 。 1.1.1.2 设计温度

设计温度指容器在正常情况下,设定的元件金属温度,设计温度不得低于元件金属在工作温度状态可能达到的最高温度。 [8,124]

管程设计温度的确定 ,由于气氨最高操作温度为124℃,故取设计温度为130℃。

壳程设计温度的确定,由于壳程水最高操作温度为42℃,故取设计温度为50℃。

1.1.2 筒体壁厚

1.1.

2.1 筒体选材

由于筒体设计温度为50℃,设计压力为0.4MPa ,参考GB150-1998,故选20R 。 1.1.2.2 筒体壁厚的计算

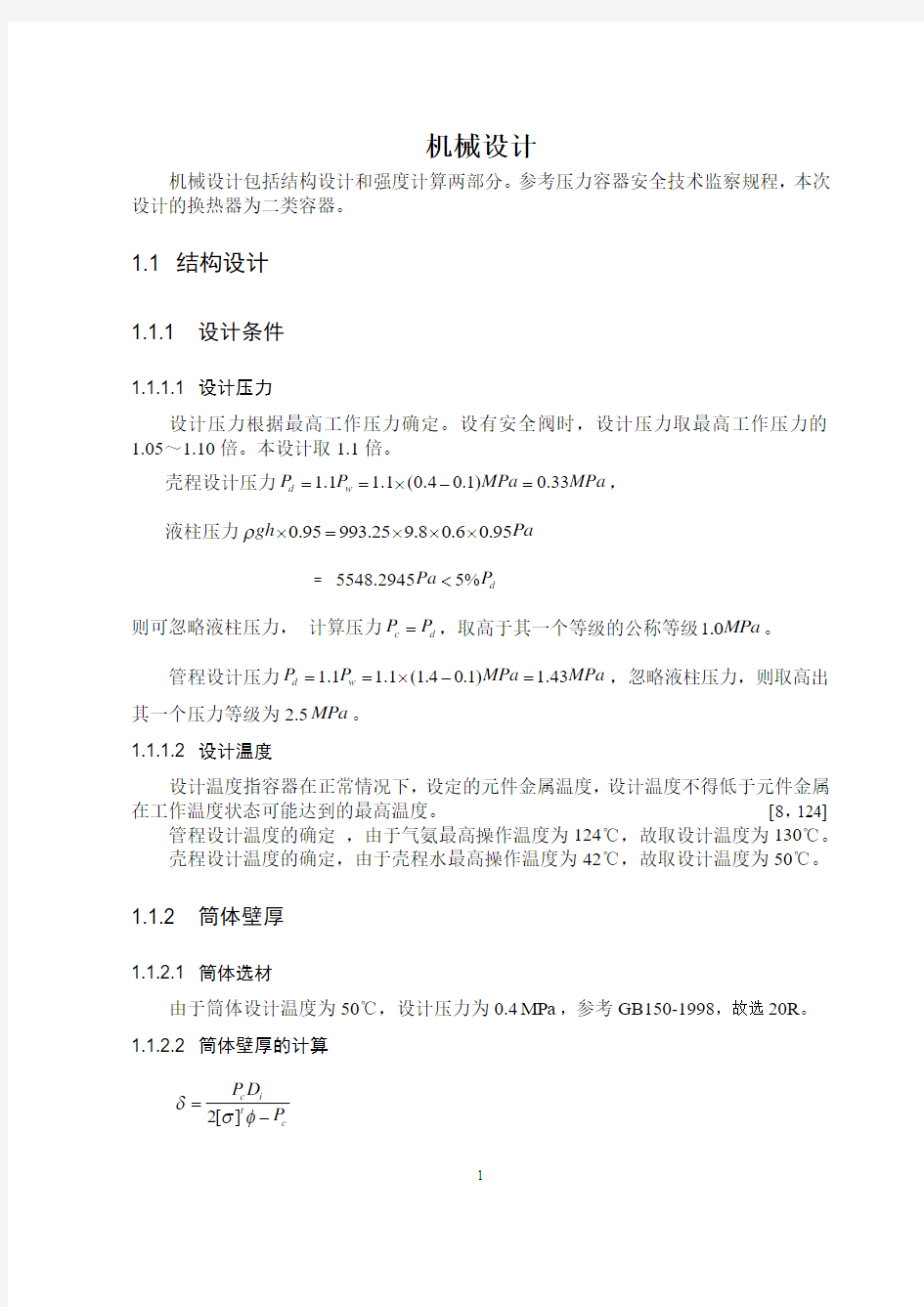

2[]c i

t c

P D P δσφ=

-

式中δ— 计算厚度,mm ;

c P — 计算压力,MPa ;

φ — 焊接接头系数。

0.4600

0.9042[]2133 1.00.4

c i t c P D mm mm P δσφ?=

=≈-??-

由表可知min 6mm δ=,故令δ=6mm 。

2

(62)8d

C mm mm δδ=+=+=

1(80)8d

n C mm mm δδ=++?=++?=

(取2C =2mm 在无特殊腐蚀情况下,对于碳素钢和低合金钢,不小于1mm )

[GB6654《压力容器用钢板》和GB3531《低温压力容器用低合金钢板》规定压力容器专用钢板的厚度负偏差不大于0.25mm ,因此使用该标准中钢板厚度超过5mm 时(如

20R,16MnR 和16MnDR)等,可取1C =0] [8,125]

由钢材标准规格,取n 8mm δ=

e δ=n δ-(1C +2C ) ( C=1C +2C ) =8-(0+2) =6mm

1.1.

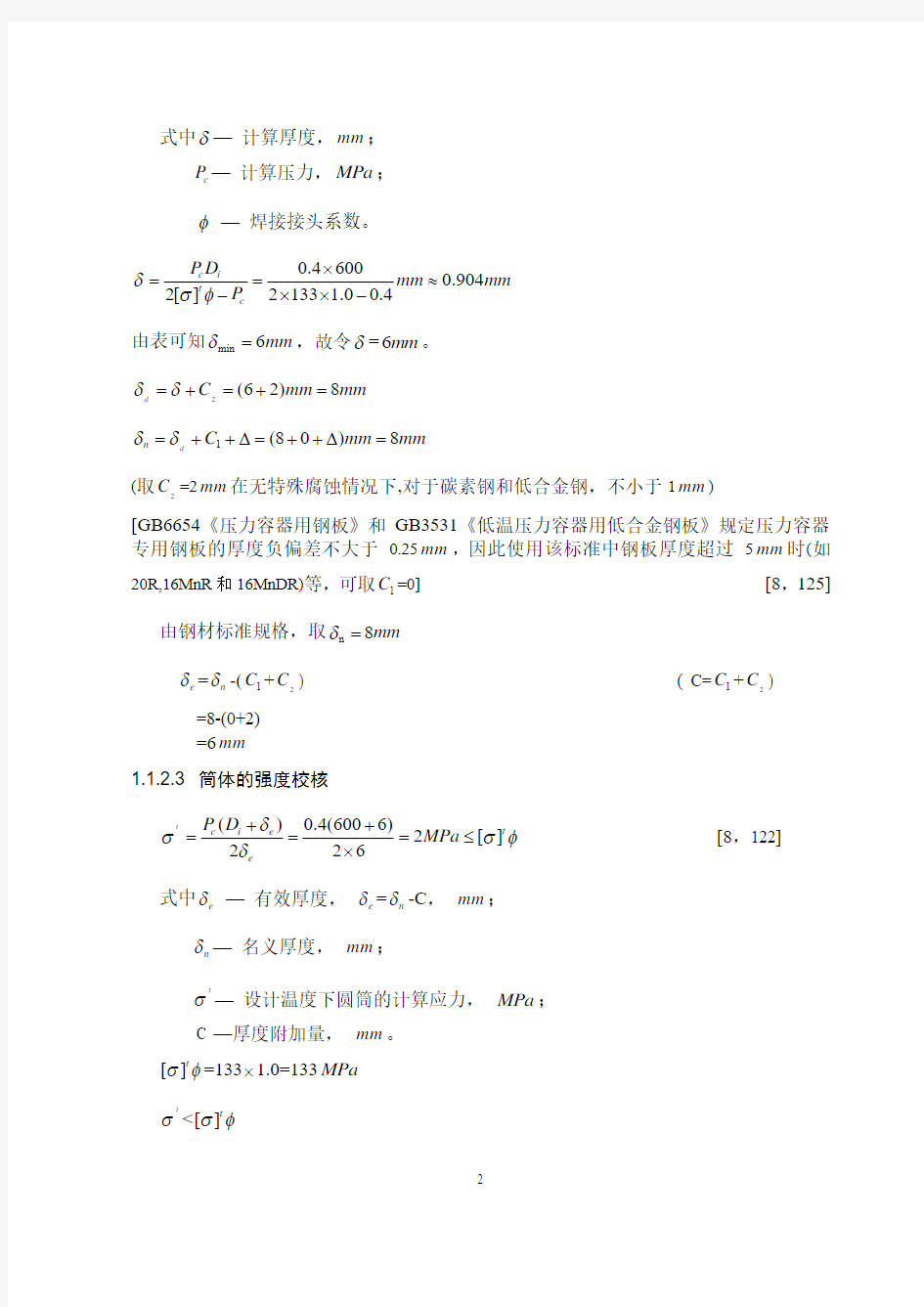

2.3 筒体的强度校核

()0.4(6006)

2[]226

t

t c i e e P D MPa δσσφδ++=

==≤? [8,122]

式中e δ — 有效厚度, e δ=n δ-C , mm ;

n δ— 名义厚度, mm ;

t

σ— 设计温度下圆筒的计算应力, MPa ; C —厚度附加量, mm 。

[]t σφ=133?1.0=133MPa

t

σ<[]t σφ

故校核其满足强度要求。 因此,圆筒的最大工作压力[w p ]为

2[]26133 1.0 2.6346006

t e w i e p MPa D δσφδ???==≈++

1.1.3 管箱设计

1.1.3.1 管箱选材

管程设计压力为1.43MPa ,温度为130℃,参考GB150-1998,故选20R 。 1.1.3.2 管箱筒体厚度计算

2[]c i

t

c

P D P δσφ=

- 1.43600

3.27843792[]2133 1.0 1.43

c i t c P D mm mm P δσφ?=

==-??-

由表可知min 6mm δ=,故令δ=6mm 。

2

(62)8d

C mm mm δδ=+=+=

1(80)8d

n C mm mm δδ=++?=++?=

[GB6654《压力容器用钢板》和GB3531《低温压力容器用低合金钢板》规定压力容器专用钢板的厚度负偏差不大于0.25mm ,因此使用该标准中钢板厚度超过5mm 时(如

20R,16MnR 和16MnDR)等,可取1C =0] [8,125]

由钢材标准规格,取n 8mm δ=

e δ=n δ-(1C +2C ) ( C=1C +2C ) =8-(0+2) =6mm 1.1.3.3 管箱选择

本次设计选择D 型管箱,其结构型式见管箱零件图。

[10,168]

1.1.3.4 筒体的强度校核

() 1.43(6006)

72.215[]226

t

t c i e e P D MPa δσσφδ++=

==≤? [8,122]

式中e δ — 有效厚度, e δ=n δ-C , mm ;

n δ— 名义厚度, mm ;

t

σ— 设计温度下圆筒的计算应力, MPa ; C —厚度附加量,mm 。

[]t σφ=133?1.0=133MPa

t

σ<[]t σφ

故校核其满足强度要求。 因此,圆筒的最大工作压力[w p ]为

2[]26133 1.0

2.6346006

t e w i e p MPa D δσφδ???==≈++

1.1.4 管箱法兰

1.1.4.1 材料选择

管程设计压力为1.43MPa ,温度为130℃,参考GB150-1998,故选20R 。 [13,6]

1.1.4.2 法兰尺寸

法兰材料及其质量列表如下: JB/T 4703-2000

表4-1乙型平焊法兰

表4-2乙型平焊法兰质量

1.1.4.3 法兰型式

根据公称压力等级以及介质性质选择法兰型式为SO型。

1.1.5 管箱法兰垫片

选择非金属垫片:垫片600-2.50,石棉橡胶板GB/T3985。[13,63] 垫片结构图见装配图。[13,63]

表4-3垫片尺寸

1.1.6 管箱法兰螺柱螺母

对于PN 2.5MPa的螺柱应当选用40Cr,对应的螺母为35。JB/T4707-2000

本次选用等长双头螺柱。[13,6-7]

图4-1等长双头螺柱结构图[13,81]

表4-4等长双头螺柱的型式与尺寸 [13,82]

1.1.7 封头的设计

由于管程设计压力为1.43MPa ,温度为130℃,故封头材料选为20R 。 1.1.7.1 封头的壁厚计算

2[]0.5c i

t c

P D P δσφ=

-

式中δ— 计算厚度, mm ; c P — 计算压力, MPa ;

φ—焊接接头系数。 [8,140]

1.43600

3.2342574972[]0.52133 1.00.5 1.43

c i t

c P D mm mm P δσφ?=

==-??-? 由表可知min 6mm δ=,故令δ=6mm .

2

(62)d

C mm δδ=+=+=

(取2C =2mm 在无特殊腐蚀情况下,对于碳素钢和低合金钢,不小于1mm )

1(80)8d

n C mm mm δδ=++?=++?=

(GB6654《压力容器用钢板》和GB3531《低温压力容器用低合金钢板》规定压力容器专用钢板的厚度负偏差不大于0.25mm ,因此使用该标准中钢板厚度超过5mm 时如和等,

可取1C =0)

由钢材标准规格,取n δ=8mm

e δ=n δ-(1C +2

C ) (C =1C +2

C )

=8-(0+2) =8mm

1.1.7.2 封头尺寸

选择以内径为基准的椭圆形封头,代号为EHA ,其尺寸和结构如下:

表4-5 EHA 椭圆形封头内表面积,容积

表4-6 EHA 椭圆形封头质量 kg JB4746-2002

图4-2 EHA 椭圆型封头结构 [12,36-37-38]

1.1.7.3 封头的强度校核 对于标准椭圆形封头,K =1.0椭圆形封头的最大工作压力[w p ]为

2[]26133 1.0 2.6470.56000.56

t e w i e p MPa KD δσφδ???==≈++? [8,140]

1.1.8 液压试验压力试验

除材料本身的缺陷外,容器在制造和使用中会产生各种缺陷。为考核缺陷对压力安全性的影响,压力容器制造完毕后或是定期检验时,都要进行压力试验。

常温时,水的压缩系数比气体要小得多,且来源丰富,因而是常用的试验介质。本次设备压力试验采用水压试验。 [8,192]

由于管程壳程压力不等,且管程压力大于壳程,故水压试验时先将壳程压力升高到与管程相等,再进行水压试验。

(1)水压试验 对于内压容器

[]

1.25[]

T t

P P

σσ= [8,193] 在小于20℃,100℃时的应力都为133MPa . [8,399] 1.25T P P ==1.25c P =1.25?1.43MPa =1.7875MPa

(2) 应力校核

为使液压试验时容器材料处于弹性状态,在压力试验前必须校核试验时圆筒的薄膜应力T σ

T σ=

()2T i e e P D δδ+=1.7875(6006)

26

?+?MPa =90.183MPa

0.9s φδ

=0.9?1.0?245=220.5MPa T σ<0.9s φδ [8,399]

1.1.9 拉杆设计

1.1.9.1 拉杆选材

选择拉杆和定距管材料为10。 1.1.9.2 拉杆参数

拉杆的直径和数量按下表选择:mm

表4-8拉杆数量选用表

表4-9拉杆尺寸表

图4-3拉杆结构图 [6,75]

1.1.9.3 拉杆的布置

拉杆应尽量布置在管束的边缘,本次用四根拉杆。

1.1.10 管板设计

1.1.10.1 材料选择

选择管板材料为20R。

1.1.10.2 管板结构

选择e型的连接方式即:管板与壳程圆筒连接为整体,其延长部分兼做法与管箱用螺柱

连接。mm

表4-10管板尺寸参数[10,146]

通过校核后确定管板厚度为49.5mm。

结构如下:

图4-4管板结构[10,127] 1.1.10.3 管板布管

见管板零件图。

1.1.10.3.1 中心距的求取

本次设计采用正三角形排列,换热管尺寸为192φ?mm ,因此取换热器中心距为25mm 。

1.1.10.3.2 布管限定圆

对固定管板式换热器,布管限定圆的直径L D 为

32L i D D b =-

i D →圆筒内径,mm

3b →固定管板式换热器管束最外层管束外表面至壳体内表面的最短距离, 30.25o b d =,一般不小于8mm ,o d 为换热管外径。 [6,23]

本次设计取3b =10mm ,则L D =600-2×10=580mm 。

表4-11 I 级管束折流板和支持板管孔直径及允许偏差表

1.1.10.3.3 拉杆孔的设计

拉杆孔直径1 1.0(12 1.0)13d d mm mm =+=+= ,d 为拉杆直径。 [6,25] 拉杆与管板采用螺纹连接。螺纹深度2 1.5n l d =,n d 为拉杆螺纹孔公称直径,mm .

2 1.5n l d ==1.51218mm mm ?= [6,25]

1.1.10.3.4 实际布管

实际布管数为451根,其中换热管447根,拉杆4根。

1.1.11 换热管设计

在标准中选取换热管为192mm mm φ?,材料为16Mn ,长度为6000mm 。 换热管与管板的连接采用强度焊,其尺寸如下:mm

表4-12换热管与管板的连接采用强度焊

图4-5换热管安装尺寸图[6,69]

1.1.12 接管设计

1.1.1

2.1

管程接管设计

管程为气氨,对气体

(0.150.2)u P ρ=( P 为压强, kPa ; ρ为气体密度, 3kg m )

令0.20.2 1.4u P ρ==? m s = 322.4144m s

d=

V→壳程流体体积流量,3m s

u→流体在接管中的流速,m s[3,279]

===

d mm

51.724318

选取标准管子DN=65mm,材料为20。

1.1.1

2.2 壳程接管设计

水进出口接管流速初取 1.8

u m s

=,则接管直径

d=

V→壳程流体体积流量, 3m s

u→流体在接管中的流速, m s[2,279]

===

147.67709

d mm

选取标准管子DN=150mm,材料为20。

1.1.1

2.3 排气管和排液管的设计

考虑到壳程接管都安装于最高处或最低处,并且为单壳程,无须设排气管和排液管。管程不设置。

1.1.13 接管法兰和垫片的设计

1.1.13.1 法兰材料选择

与接管材料一致。

1.1.13.2 法兰结构和尺寸

PN2.5MPa带颈对焊钢制管法兰HG20595-97,其DN=65mm,厚度分别为6 mm。

[9,52]

PN1.0MPa 带颈对焊钢制管法兰HG20595-97,其DN=150mm ,厚度为6mm 。

[9,54]

表4-13法兰密封面尺寸

[9,17]

各接管其他参数如下表:

表4-14热轧无缝钢管 [16,341]

冷拔无缝钢管 YB231-70

表4-15热轧无缝钢管 [16,345]

1.1.13.3 法兰垫片选择

壳程接管法兰用垫片均为非金属平垫片石棉橡胶板XB350(HG20606-97)。[9,175] 1.1.13.4

螺栓螺母选择

管程接管选择六角螺栓,8.8级。

1.1.14 接管外伸长度

1.1.14.1

各接管尺寸设计

其确定参考如下:

表4-16240/Pg kgf cm ≤接管外伸长度参考表 [10,33] 1.1.14.2

管程接管位置的确定

由于选择D 型管箱,管程接管采用轴向进出。 1.1.14.3

壳程接管位置的确定

无补强圈时1(4)2

H

d L b C ≥

+-+ H d →接管外径,mm

b →管板厚度,mm

C →接管外缘到容器法兰与筒体连接焊缝的距离,且4C S ≥,不小于30mm ,S 为壳体壁厚,mm 通过校核本次设计中接管无需补强。故

1(4)2H d L b C ≥+-+=1595050179.52

++=mm ,暂取为200mm 。

1.1.15 防冲挡板

管程流体为轴向进入,且流体流速大于3m s 时需设置防冲挡板。

对于碳钢和低合金钢,折流板厚度取为4.5mm 。 [6,76] 本次选择防冲挡板材料为20 。 防冲挡板结构及其相关尺寸如下:

24f d h H =

+=1.264()16.624

mm +=mm ,本次取为17mm 。 f d →接管内径,mm

1B =2B

150f B d ≥+ [10,47]

=(64+50)mm =114mm 初取为120mm 。

其结构位置确定如下图:

图4-6防冲挡板结构及其相关尺寸[10,48] 壳程流速小于3 m s,无需设置。

1.1.16 折流板

1.1.16.1 材料

折流板材料选为20。

1.1.16.2 折流板的设计

折流板型式,其他参数,工艺计算时已给出。

折流板厚度根据[6,72],其最小厚度为6mm,本次取为8mm。

D =(600-4.5)mm=595.5 mm[6,73]

折流板直径为 4.5

i

其结构如下:

图4-7 折流板结构图

1.1.17 吊耳

根据[6,175],当管箱重量超过30Kgf时,宜设置吊耳,也可采用钢丝起吊。

表4-17吊耳尺寸

1.1.18 焊接结构设计

1.1.18.1 焊接结构

焊接结构按相应标准或见装配图及其零件图。

1.1.18.2 焊接材料的选择

本次设计的换热设备所用材料有2020R

、。

考虑母材力学性能与化学材料,构件的结构与刚性和经济性,该容器采用电弧焊时所用焊条使用型号如下表:

表4-18焊接材料选用表 [18,276 282]

1.1.19 各零部件质量估算

1.1.19.1

壳程筒体质量的估算

壳体长度的计算

122s l l b l =--=(6000-249.5?- 2 1.5?+2×3)mm =5904mm 壳体质量的计算

s m =V ρ=s l ρπδ=7.85310??3.14?5.904?0.008kg ≈1164.22kg

1.1.19.2 封头质量的估算

227.555m kg kg =?=封

1.1.19.3 换热管质量的计算

其相关参数如下表:

换热管长为6米,材料为20,则其质量为1t m = 0.8386? kg =5.028 kg

表4-19换热管质量参数表

m 换热管=447?6 30.83810kg ??=2248.4kg

1.1.19.4 接管质量计算

=10.360.1092+22.640.1132m ????接管()kg

7.376k g

≈ 1.1.19.5 接管法兰质量的计算

(23.02 3.942)m kg =?+?法兰

53.88kg =

1.1.19.6 管箱法兰质量

=99.82k g =199.m ?

管箱

1.1.19.7 管板质量的估算

左管板质量:

22222222245311[()64]4

f Q D d n b D D D h d b n d l n r π

=

-??+?+?+?-??-???

右管板质量:2222222245311[()64]4

f Q D d n b D D D h d b n r π

=

-??+?+?+?-???

1d →换热管孔直径,mm ; 1n →换热管数;

d →拉杆孔直径,mm ;

l →拉杆孔深,mm ; n →拉杆数目;

r →材料密度,3kg m

代入已知数据求得: 左管板质量:

22222222245311[()64]4

f Q D d n b D D D h d b n d l n r π

=

-??+?+?+?-??-??? = 2222293[(7602724)39.5663660040

419.2549.544713244]107.8510kg π

--??+?+?+-??-?????

≈202.92kg 右管箱质量:

2222222245311[()64]4

f Q D d n b D D D h d b n r π

=

-??+?+?+?-???

2222293[(7602724)39.56636600404

19.2549.5447]107.8510kg

π

-=

-??+?+?+-

?????

≈203.01kg

1.1.20 防冲挡板的质量估算

2934.5107.85104

m d π

-=

????防kg

=0.399kg

1.1.21 折流板的质量估算

22933(595.5819.258451)107.8510444m ππ

-=???-??????折

≈12.34kg

1.1.22 支座的设计

1.1.2

2.1

支座选型

按照JB/T4712—4725—2007 《容器支座》进行设计,由于筒体直径较小,故选择重型支座。其标记为:JB/T 4712.1—2007,支座B1 600—F ; JB/T 4712.1—2007,支

座 B1 600—S ,包角为120 。 [12,6-7]

其相关参数见[14,12-13]。 1.1.22.2

支座材料

根据[14,22],选择其材料为Q235-A ,垫板材料与筒体一致为20R 。 1.1.22.3

支座位置的确定

管束长度L 〉3000mm ,(0.50.7)A L L =,本次取0.6A L L =

B B L L '≈ [10,173] 参考[10,174],查得,A L =3600mm ,B B L L '==1200mm 。 由于壳程接管外伸长度为200mm ,因此加高支座高度到300mm 。

换热器课程设计说明书 专业名称:核工程与核技术姓名:*** 班级:*** 学号:*** 指导教师:*** 哈尔滨工程大学 核科学与技术学院 2017 年 1 月 13 日

目录 1 设计题目…………………………………………………………………………… 1.1 设计题目………………………………………………………………………1.2 团队成员……………………………………………………………………… 1.3 设计题目的确定过程………………………………………………………… 2 设计过程…………………………………………………………………………… 3 热力计算…………………………………………………………………………… 4 水力计算…………………………………………………………………………… 5 分析与总结………………………………………………………………………… 5.1 可行性评价和方案优选………………………………………………………5.2 技术分析………………………………………………………………………5.3 总结与体会……………………………………………………………………参考文献………………………………………………………………………………附录计算程序………………………………………………………………………

1.1、设计题目 设计一台管壳式换热器,把 18000 kg/h 的热水由温度 t 1 ’冷却至 t 1 ”,冷却水入口温 度 t 2 ’,出口温度 t 2 ”,设热水和冷却水的运行压力均为低压。 初始参数: 热水的运行压力:0.2MPa (绝对压力) 冷却水运行压力:0.16MPa(绝对压力) 热水入口温度 t 1 ’: 80℃; 热水出口温度 t 1 ”: 50℃; 冷却水入口温度 t 2 ’: 20℃; 冷却水出口温度 t 2 ”: 45℃; 1.3设计题目的确定过程 首先,我们小组集中讨论了本次课程设计内容,即换热器设计的内容和具体细节上的要求,然后在组内达成了共识——求同存异。在题目初始参数相同的情况下对后续的计算以及编程过程发挥各自的特长,并将自己存在的疑问于组内其他成员讨论,充分发挥组内成员的自主和协作能力,努力做到一个合格并且优秀的核专业学生应有的素质。 对于管壳式换热器的设计计算,我们查阅了相关的资料(在本说明书最后一并提到),第一次尝试选择参数,如下: 热水的运行压力:0.2MPa (绝对压力) 冷却水运行压力:0.16MPa(绝对压力) 热水入口温度 t 1 ’: 82℃; 热水出口温度 t 1 ”: 46℃; 冷却水入口温度 t 2 ’: 23℃; 冷却水出口温度 t 2 ”: 43℃; 并尝试进行初步计算,不过在后面进行有效平均温差的计算时,针对我们手头有限的资料(见附录3),为了保证R可查,将参数修正为以下值。 二次选择参数: 热水的运行压力:0.2MPa (绝对压力) 冷却水运行压力:0.16MPa(绝对压力) 热水入口温度 t 1 ’: 82℃; 热水出口温度 t 1 ”: 42℃; 冷却水入口温度 t 2 ’: 23℃; 冷却水出口温度 t 2 ”: 43℃; 继续往下计算,我们通过之前的知识,发现在换热器的设计中,除非处于必须降 ψ>,至少不小于0.8。 低壁温的目的,一般按照要求使0.9

西安科技大学—乘风破浪团队 1 换热器的设计 1.1 换热器概述 换热器是化工、石油、动力、食品及其它许多任务业部门的通用设备,在生产中占有重要地位。换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。在三类换热器中,间壁式换热器应用最多。换热器随着换热目的的不同,具体可分为加热器、冷却器、蒸发器、冷凝器,再沸器和热交换器等。由于使用条件的不同,换热设备又有各种各样的形式和结构。 换热器选型时需要考虑的因素是多方面的,主要有: ① 热负荷及流量大小; ② 流体的性质; ③ 温度、压力及允许压降的范围; ④ 对清洗、维修的要求; ⑤ 设备结构、材料、尺寸、重量; ⑥ 价格、使用安全性和寿命; 按照换热面积的形状和结构进行分类可分为管型、板型和其它型式的换热器。其中,管型换热器中的管壳式换热器因制造容易、生产成本低、处理量大、适应高温高压等优点,应用最为广泛。 管型换热器主要有以下几种形式: (1)固定管板式换热器:当冷热流体温差不大时,可采用固定管板的结构型式,这种换热器的特点是结构简单,制造成本低。但由于壳程不易清洗或检修,管外物料应是比较清洁、不易结垢的。对于温差较大而壳体承受压力较低时,可在壳体壁上安装膨胀节以减少温差应力。 (2)浮头式换热器:两端管板只有一端与壳体以法兰实行固定连接,称为固定端。另一端管板不与壳体连接而可相对滑动,称为浮头端。因此,管束的热膨胀不受壳体的约束,检修和清洗时只要将整个管束抽出即可。适用于冷热流体温

西安科技大学—乘风破浪团队 2 差较大,壳程介质腐蚀性强、易结垢的情况。 (3)U 形管式换热器换:热效率高,传热面积大。结构较浮头简单,但是管程不易清洗,且每根管流程不同,不均匀。 表1-1 换热器特点一览表

热交换器的选型和设计指南内容 1 概述 2 换热器的分类及结构特点 3 换热器的类型选择 4 无相变物流换热器的选择 5 冷凝器的选择 6 蒸发器的选择 7 换热器的合理压力降 8 工艺条件中温度的选用 9 管壳式换热器接管位置的选取 10 结构参数的选取 11 管壳式换热器的设计要点 12 空冷器的设计要点 13 空冷器设计基础数据

1概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法2换热器的分类及结构特点。 3换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器, 如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1)热负荷及流量大小 2)流体的性质 3)温度、压力及允许压降的范围 4)对清洗、维修的要求 5)设备结构、材料、尺寸、重量 6)价格、使用安全性和寿命

在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安 全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。 针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现 降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型 式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的 合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术 经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到 41.5MPa ,温度可 以从-100 °以下到1100°C 高温。此外,它还具有容量大、结构简单、造价低廉、清洗方便 等优点,因此它在换热器中是最主要的型式。 特殊型式的换热器 特殊型式的换热器包括有:板式换热器、空冷器、多管式换热器、折流杆式换热器、板翅式换 热器、螺旋板式换热器、蛇管式换热器和热管换热器等。它们的使用是受设计温度和设计压 力限制的。在下图中给出了特殊型式的换热器的适用范围,可供参考。 7001 -------------------------------------------- , 600- 500- 400 300- 表3- 1特殊型式换热器的使用范围 1C 0

甲醇■甲醇换热器II的设计 第一部分设计任务书 一,设计题目 甲醇-甲醇换热器II的设计 二,设计任务 1,热交换量:8029.39kw 2,设备形式:长绕管式换热器 三,操作条件 ①甲醇:入口温度7.83°C,出口温度-31.68°C ②甲醇:入口温度-37.68°C,出口温度1.00°C ③允许压强降:管侧不大于1.5*105pa壳侧不大于2.9*10’pa. 四,设计内容 ①设计方案简介:对确定的工艺流程及换热器型式进行简要论述。 ②换热器的工艺计算:确定换热器的传热面积和传热系数。 ③换热器的主要结构尺寸设计。 ④主要辅助设备选型。 ⑤绘制换热器总装配图。 第二部分换热器设计理论计算 1,计算并初选换热器的规格

(1) 两流体均不发生相变的传热过程,管程,壳程的介质均为 甲醇。 (2) 确定流体的定性温度,物性数据。 管程介质为甲醇,入口温度为7.83°C,出口温度-31.68°Co 壳程介质也为甲醇,入口温度?37.68°C,出口温度1.00°Co 管侧甲醇的定性温度:打=7兀:型=-H.925 °C 。 2 壳侧的甲醇定性温度:仏=二门卑V —1&34°C 。 2 两流体在定性温度下的物性数据: ⑶传热温差 △ _ 7厂力)一72一" _ (7.83-1)-[-31.8 — (-37.68)] _ 6.83-6 —钳% °C 」厂T- 7?83-(一31?68)_39?51 r-f " 1-(-37.68) ~ 38.68 ") p=hzk= 1—(—37S)=坯=085 「-匕 7.83-(-37.68) 45.51 … 由R 和P 查图得到校正系数为:处ul,所以校正后的温度为 = ^=6.406°C (查传热课本 P288) ,6.83 In ----- 6 [-31.8-(-37.68)]

2010级应用化学专业《化工原理》课程设计说明书 题目: 姓名: 班级学号: 指导老师: 同组人员 完成时间:

《化工原理》课程设计评分细则 说明:评定成绩分为优秀(90-100),良好(80-89),中等(70-79),及格(60-69)和不及格(<60)

目录(按毕业论文格式要求书写)

第一部分设计任务书

第二部分设计方案简介评述 我们设计的是煤油冷却器,冷却器是许多工业生产中常用的设备。列管式换热器的结构简单、牢固,操作弹性大,应用材料广。列管式换热器有固定管板式、浮头式、U形管式和填料函式等类型。列管式换热器的形式主要依据换热器管程与壳程流体的温度差来确定。由于两流体 的温差大于50 C,故选用带补偿圈的固定管板式换热器。这类换热器 结构简单、价格低廉,但管外清洗困难,宜处理壳方流体较清洁及不易结垢的物料。因水的对流传热系数一般较大,并易结垢,故选择冷却水走换热器的管程,煤油走壳程。

第三部分 换热器设计理论计算 1、试算并初选换热器规格 (1)、 定流体通入空间 两流体均不发生相变的传热过程,因水的对流传热系数一 般较大,并易结垢,故选择冷却水走换热器的管程,煤油走壳程。 (2)、确定流体的定性温度、物性数据,并选择列管式换热器的形式: 被冷却物质为煤油,入口温度为140℃,出口温度为40C 冷却介质为自来水,入口温度为30C ,出口温度为40C 煤油的定性温度:(14040)/290m T C =+= 水的定性温度:(3040)/235m t C =+= 两流体的温差:903555m m T t C -=-= 由于两流体温差大于50℃,故选用带补偿圈的固定管板式列管换热器。 两流体在定性温度下的物性数据 (3)、计算热负荷Q 按管内煤油计算,即 1253 361.981010() 2.2210(14040) 1.541610330243600 n ph W Q C T T W ?=-= ????-=??? 若忽略换热器的热损失,水的流量可由热量衡算求得,即 6 3,21() 1.54161036.94/4.17410(4030) c p c Q C t t W kg s =-?==??- (4)、计算两流体的平均温度差,并确定壳程数 逆流 温 差 212211222111 ()()(14040)(4030)39.09614040 ln ln ln 4030m t t T t T t t C t T t t T t ??-?------'====??---?- 121214040 104030 T T R t t --= ==--

中南大学 化工原理课程设计 2010年01月22日 <

目录 一、设计题目及原始数据(任务书) (3) 二、设计要求 (3) 三、列环式换热器形式及特点的简述 (3) 四、论述列管式换热器形式的选择及流体流动空间的选择 (8) 五、换热过程中的有关计算(热负荷、壳层数、总传热系数、传热 面积、压强降等等) (10) ①@ 14 ②物性数据的确定……………………………………………… ③总传热系数的计算 (14) ④传热面积的计算 (16) ⑤工艺结构尺寸的计算 (16) ⑥换热器的核算 (18) 六、设计结果概要表(主要设备尺寸、衡算结果等等) (22) 七、主体设备计算及其说明 (22) 八、主体设备装置图的绘制 (33) 九、? 33十、课程设计的收获及感想………………………………………… 十一、附表及设计过程中主要符号说明 (37) 十二、参考文献 (40)

一、设计题目及原始数据(任务书) 1、生产能力:17×104吨/年煤油 # 2、设备形式:列管式换热器 3、设计条件: 煤油:入口温度140o C,出口温度40 o C 冷却介质:自来水,入口温度30o C,出口温度40 o C 允许压强降:不大于105Pa 每年按330天计,每天24小时连续运行 二、设计要求 1、选择适宜的列管式换热器并进行核算 【 2、要进行工艺计算 3、要进行主体设备的设计(主要设备尺寸、横算结果等) 4、编写设计任务书 5、进行设备结构图的绘制(用420*594图纸绘制装置图一张:一主视图,一俯视图。一剖面图,两个局部放大图。设备技术要求、主要参数、接管表、部件明细表、标题栏。) 三、列环式换热器形式及特点的简述 换热器概述

热交换器的选型和设计指南 1 概述 (1) 2 换热器的分类及结构特点。 (1) 3 换热器的类型选择 (2) 4 无相变物流换热器的选择 (11) 5 冷凝器的选择 (13) 6 蒸发器的选择 (14) 7 换热器的合理压力降 (17) 8 工艺条件中温度的选用 (18) 9 管壳式换热器接管位置的选取 (19) 10 结构参数的选取 (19) 11 管壳式换热器的设计要点 (23) 12 空冷器的设计要点 (32) 13 空冷器设计基础数据 (35)

1 概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。 2 换热器的分类及结构特点。 表 2-1 换热器的结构分类

3 换热器的类型选择 换热器的类型很多,每种型式都有特定的应用围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1) 热负荷及流量大小 2) 流体的性质 3) 温度、压力及允许压降的围 4) 对清洗、维修的要求 5) 设备结构、材料、尺寸、重量 6) 价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1管壳式换热器 管壳式换热器的应用围很广,适应性很强,其允许压力可以从高真空到41.5MPa,温度可以从-100°C以下到 1100°C高温。此外,它还具有容量大、

广东海洋大学 2013年清考试题 《换热器原理与设计》课程试题 课程号: 1420017 √ 考试 □ A 卷 □ 闭卷 □ 考查 □ B 卷 √ 考试 一.填空题(10分。每空1分) 1.相比较沉浸式换热器和喷淋式换热器,沉浸式换热器传热系数 较低。 2.对于套管式换热器和管壳式换热器来说, 套管式换热器 金属耗量多,体积大,占地面积大,多用于传热面积不大的换热器。 3.在采用先逆流后顺流<1-2>型热效方式热交换器时,要特别注意温度交叉问题,避免的方法是 增加管外程数 和两台单壳程换热器串联。 4.在流程的选择上,腐蚀性流体宜走 管程,流量小或粘度大的流体宜走壳程,因折流档板的作用可使在低雷诺数(Re >100)下即可达到湍流。 5.采用短管换热,由于有入口效应,边界层变薄,换热得到强化。 6. 相对于螺旋槽管和光管,螺旋槽管的换热系数高. 7. 根据冷凝传热的原理,层流时,相对于横管和竖管,横管 传热系数较高。 8.减小管子的支撑跨距能增加管子固有频率,在弓形折流板缺口处不排管,将 减小 管子的支撑跨距 9. 热交换器单位体积中所含的传热面积的大小大于等于700m 2/m 3,为紧凑式换热器。 10. 在廷克流动模型中ABCDE5股流体中,真正横向流过管束的流路为B 股流体,设置旁路挡板可以改善C 股流体对传热的不利 GDOU-B-11-302 班级: 姓 名: 学号: 试题共 4 页 加白纸3 张 密 封 线

影响。

二.选择题(20分。每空2分) 1.管外横向冲刷换热所遵循侧传热准则数为(C ) A. 努赛尔准则数 B. 普朗特准则数 C. 柯尔本传热因子 D. 格拉肖夫数 2.以下哪种翅片为三维翅片管( C ) A. 锯齿形翅片 B. 百叶窗翅片 C. C管翅片 D. 缩放管 3.以下换热器中的比表面积最小( A ) A.大管径换热器B.小管径换热器 C.微通道换热器 D. 板式换热器 4. 对于板式换热器,如何减小换热器的阻力(C ) A.增加流程数B.采用串联方式 C.减小流程数 D. 减小流道数。 5.对于板翅式换热器,下列哪种说法是正确的( C ) A.翅片高度越高,翅片效率越高 B.翅片厚度越小,翅片效率越高 C.可用于多种流体换热。 D. 换热面积没有得到有效增加。 6.对于场协同理论,当速度梯度和温度梯度夹角为( A ),强化传热效果最好。 A.0度B.45度 C.90度 D. 120度 7. 对于大温差加热流体(A ) A.对于液体,粘度减小B.对于气体,粘度减小 C.对于液体,传热系数减小 D. 对于气体,传热系数增大8. 对于下列管壳式换热器,哪种换热器不能进行温差应力补偿( B ) A.浮头式换热器B.固定管板式换热器 C.U型管换热器 D. 填料函式换热器。 9. 对于下列管束排列方式,换热系数最大的排列方式为( A ) A.正三角形排列B.转置三角形排列 C.正方形排列 D. 转正正方形排列。 10. 换热器内流体温度高于1000℃时,应采用以下何种换热器(A )

第1章换热器设计软件介绍与入门 孙兰义 2014-11-2

主要内容 1 ASPEN EDR软件 1.1 Aspen EDR简介 1.2 Aspen EDR图形界面 1.3 Aspen EDR功能特点 1.4 Aspen EDR主要输入页面 1.5 Aspen EDR简单示例应用 2 HTRI软件 2.1 HTRI简介 2.2 HTRI图形界面 2.3 HTRI功能特点 2.4 HTRI主要输入页面 2.5 HTRI简单示例应用

Aspen Exchanger Design and Rating(Aspen EDR)是美国AspenTech 公司推出的一款传热计算工程软件套件,包含在AspenONE产品之中。 Aspen EDR能够为用户用户提供较优的换热器设计方案,AspenTech 将工艺流程模拟软件和综合工具进行整合,最大限度地保证了数据的一致性,提高了计算结果的可信度,有效地减少了错误操作。 Aspen7.0以后的版本已经实现了Aspen Plus、Aspen HYSYS和Aspen EDR的对接,即Aspen Plus可以在流程模拟工艺计算之后直接无缝集成转入换热器的设计计算,使Aspen Plus、Aspen HYSYS流程计算与换热器详细设计一体化,不必单独地将Aspen Plus计算的数据导出再导入给换热器计算软件,用户可以很方便地进行数据传递并对换热器详细尺寸在流程中带来的影响进行分析。

Aspen EDR的主要设计程序有: ①Aspen Shell & Tube Exchanger:能够设计、校核和模拟管壳式换热器的传热过程 ②Aspen Shell & Tube Mechanical:能够为管壳式换热器和基础压力容器提供完整的机械设计和校核 ③HTFS Research Network:用于在线访问HTFS的设计报告、研究报告、用户手册和数据库 ④Aspen Air Cooled Exchanger :能够设计、校核和模拟空气冷却器 ⑤Aspen Fired Heater:能够模拟和校核包括辐射和对流的完整加热系统,排除操作故障,最大限度的提高效率或者找出潜在的炉管烧毁或过度焦化 ⑥Aspen Plate Exchanger :能够设计、校核和模拟板式换热器; ⑦Aspen Plate Fin Exchanger:能够设计、校核和模拟多股流板翅式换热器

热交换器的选型和设计指南

目录 1 概述 (1) 2 换热器的分类及结构特点。 (1) 3 换热器的类型选择 (2) 4 无相变物流换热器的选择 (11) 5 冷凝器的选择 (13) 6 蒸发器的选择 (14) 7 换热器的合理压力降 (17) 8 工艺条件中温度的选用 (18) 9 管壳式换热器接管位置的选取 (19) 10 结构参数的选取 (19) 11 管壳式换热器的设计要点 (23) 12 空冷器的设计要点 (32) 13 空冷器设计基础数据 (35)

1 概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。 2 换热器的分类及结构特点。 表 2-1 换热器的结构分类

3 换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1) 热负荷及流量大小 2) 流体的性质 3) 温度、压力及允许压降的范围 4) 对清洗、维修的要求 5) 设备结构、材料、尺寸、重量 6) 价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到41.5MPa,温度可以从-100°C以下到 1100°C高温。此外,它还具有容量

化工原理课程设计说明书列管式换热器设计 专业:过程装备与控制工程 学院:机电工程学院

化工原理课程设计任务书 某生产过程的流程如图3-20所示。反应器的混合气体经与进料物流换热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶性组分。已知混合气体的流量为220301kg h ,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环水的入口温度为29℃,出口的温度为39℃,试设计一列管式换热器,完成生产任务。 已知: 混合气体在85℃下的有关物性数据如下(来自生产中的实测值) 密度 3190kg m ρ= 定压比热容1 3.297p c kj kg =g ℃ 热导率10.0279w m λ=g ℃ 粘度51 1.510Pa s μ-=?g 循环水在34℃下的物性数据: 密度 31994.3kg m ρ= 定压比热容1 4.174p c kj kg =g K 热导率10.624w m λ=g K 粘度310.74210Pa s μ-=?g

目录 1、确定设计方案 ............................................................................................. - 4 - 1.1选择换热器的类型 (4) 1.2流程安排 (4) 2、确定物性数据............................................................................................. - 4 - 3、估算传热面积............................................................................................. - 5 - 3.1热流量 (5) 3.2平均传热温差 (5) 3.3传热面积 (5) 3.4冷却水用量 (5) 4、工艺结构尺寸............................................................................................. - 5 - 4.1管径和管内流速 (5) 4.2管程数和传热管数 (5) 4.3传热温差校平均正及壳程数 (6) 4.4传热管排列和分程方法 (6) 4.5壳体内径 (6) 4.6折流挡板 (7) 4.7其他附件 (7) 4.8接管 (7) 5、换热器核算 ................................................................................................ - 8 - 5.1热流量核算 (8) 5.1.1壳程表面传热系数.......................................................................................... - 8 -5.1.2管内表面传热系数.......................................................................................... - 8 -5.1.3污垢热阻和管壁热阻...................................................................................... - 9 -5.1.4传热系数.......................................................................................................... - 9 -5.1.5传热面积裕度.................................................................................................. - 9 -5.2壁温计算. (9) 5.3换热器内流体的流动阻力 (10) 5.3.1管程流体阻力................................................................................................ - 10 -5.3.2壳程阻力........................................................................................................ - 11 - 5.3.3换热器主要结构尺寸和计算结果................................................................ - 11 - 6、结构设计 .................................................................................................. - 12 - 6.1浮头管板及钩圈法兰结构设计 (12) 6.2管箱法兰和管箱侧壳体法兰设计 (13) 6.3管箱结构设计 (13) 6.4固定端管板结构设计 (14) 6.5外头盖法兰、外头盖侧法兰设计 (14) 6.6外头盖结构设计 (14) 6.7垫片选择 (14)

1.设计题目及设计参数 (1) 1.1设计题目:满液式蒸发器 (1) 1.2设计参数: (1) 2设计计算 (1) 2.1热力计算 (1) 2.1.1制冷剂的流量 (1) 2.1.2冷媒水流量 (1) 2.2传热计算 (2) 2.2.1选管 (2) 2.2.2污垢热阻确定 (2) 2.2.3管内换热系数的计算 (2) 2.2.4管外换热系数的计算 (3) 2.2.5传热系数 K计算 (3) 2.2.6传热面积和管长确定 (4) 2.3流动阻力计算 (4) 3.结构计算 (5) 3.1换热管布置设计 (5) 3.2壳体设计计算 (5) 3.3校验换热管管与管板结构合理性 (5) 3.4零部件结构尺寸设计 (6) 3.4.1管板尺寸设计 (6) 3.4.2端盖 (6) 3.4.3分程隔板 (7) 3.4.4支座 (7) 3.4.5支撑板与拉杆 (7) 3.4.6垫片的选取 (7) 3.4.7螺栓 (8) 3.4.8连接管 (9) 4.换热器总体结构讨论分析 (10) 5.设计心得体会 (10) 6.参考文献 (10)

1.设计题目及设计参数 1.1设计题目:105KW 满液式蒸发器 1.2设计参数: 蒸发器的换热量Q 0=105KW ; 给定制冷剂:R22; 蒸发温度:t 0=2℃,t k =40℃, 冷却水的进出口温度: 进口1t '=12℃; 出口1 t " =7℃。 2设计计算 2.1热力计算 2.1.1制冷剂的流量 根据资料【1】,制冷剂的lgp-h 图:P 0=0.4MPa ,h 1=405KJ/Kg ,h 2=433KJ/Kg , P K =1.5MPa ,h 3=h 4=250KJ/Kg ,kg m 04427.0v 3 1=,kg m v 3 400078.0= 图2-1 R22的lgP-h 图 制冷剂流量s kg s kg h h Q q m 667 .0250 4051054 10=-= -= 2.1.2冷媒水流量 水的定性温度t s =(12+7)/2℃=9.5℃,根据资料【2】附录9,ρ=999.71kg/m 3 ,c p =4.192KJ/(Kg ·K)

换热器设计指南

1 总则 1.1 目的 为规范本公司工艺设计人员设计管壳式换热器及校核管壳式换热器而编制。 1.2 范围 1.2.1本规定规定了管壳式换热器的选型、设计、校核及材料选择。 1.2.2本规定适用于本公司所有的管壳式换热器。 1.3 规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,凡注日期的应用文件,其随后所有的修改单或修改版均不适用本规定。凡不注日期或修改号(版次)的引用文件,其最新版本适用于本规定。 GB150-1999 钢制压力容器 GB151-1999 管壳式换热器 HTRI设计手册 Shell & tube heat exchangers——JGC 石油化工设计手册第3卷——化学工业出版社(2002) 换热器设计手册——中国石化出版社(2004) 换热器设计手册——化学工业出版社(2002) Shell and Tube Heat Exchangers Technical Specification ——SHESLL (2004) SHELL AND TUBE HEAT EXCHANGERS——BP (1997) Shell and Tube Exchanger Design and Selection——CHEVRON COP. (1989) HEAT EXCHANGERS——FLUOR DANIEL (1994) Shell and Tube Heat Exchangers——TOTAL(2002) 管壳式换热器工程规定——SEI(2005) 2 设计基础 2.1 传热过程名词定义

2.1.1 无相变过程 加热:用工艺流体或其他热流体加热另一工艺流体的过程。 冷却:用工艺流体、冷却水或空气等冷剂冷却另一工艺流体的过程。 换热:用工艺流体加热或冷却另外一股工艺流体的过程。 2.1.2 沸腾过程 在传热过程中存在着相的变化—液体加热沸腾后一部分变为汽相。此时除显热传递外,还有潜热的传递。 池沸过程:用工艺流体、水蒸汽或其他热流体加热汽化大容积设备中的工艺流体过程。 流动沸腾:用工艺流体、水蒸汽或其他热流体加热汽化狭窄流道中的工艺流体过程。 2.1.3 冷凝过程 部分或全部流体被冷凝为液相, 热流体的显热和潜热被冷流体带走,这一相变过程叫冷凝过程。 纯蒸汽或混合蒸汽冷凝:用工艺流体、冷却水或空气,全部或部分冷凝另一工艺流体。 有不凝气的冷凝:用工艺流体、冷却水或空气,部分冷凝工艺流体和同时冷却不凝性气体。 2.2 换热器的术语及分类 2.2.1 术语及定义 换热器装置:为某个可能包括可替换操作条件的特定作业的一个或多个换热器;位号:设计人员对某一换热器单元的识别号; 有效表面:进行热交换的管子外表面积; 管程:介质流经换热管内的通道及与其相贯通部分; 壳程:介质流经换热管外的通道及与其相贯通部分; 管程数:介质沿换热管长度方向往、返的次数; 壳程数:介质在壳程内沿壳体轴向往、返的次数; 公称长度:以换热管的长度作为换热器的公称长度,换热管为直管时,取直管长度,换热管为U形管时取U形管直管段的长度; 计算换热面积:以换热管外径为基准,扣除伸入管板内的换热管长度后,计算得到的管束外表面积,对于U形管式换热器,一般不包括U形弯管段的面积;公称换热面积:经圆整后的计算换热面积;

热交换器的选型和设计指南 2换热器的分类及结构特点。...................... 3换热器的类型选择......................... 4无相变物流换热器的选择....................... 5冷凝器的选择............................ 6蒸发器的选择........................... 7换热器的合理压力降......................... 8工艺条件中温度的选用....................... 9管壳式换热器接管位置的选取..................... 10结构参数的选取.......................... 11管壳式换热器的设计要点...................... 12空冷器的设计要点........................ 13空冷器设计基础数据........................

1概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。 2换热器的分类及结构特点。 表2-1换热器的结构分类

3换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1)热负荷及流量大小 2)流体的性质 3)温度、压力及允许压降的范围 4)对清洗、维修的要求 5)设备结构、材料、尺寸、重量 6)价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1 管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到 41.5MPa,温度可以从-100 ° C以下到1100° C高温。此外,它还具有容量大、结构简单、造价低廉、清洗方便等优点,因此它在换热器中是最主要的型式。 3.2 特殊型式的换热器 特殊型式的换热器包括有:板式换热器、空冷器、多管式换热器、折流杆式换热器、板翅式换热器、螺旋板式换热器、蛇管式换热器和热管换热器等。它们的使用

设计任务和设计条件 某生产过程的流程如图所示。反应器的混合气体经与进料物流℃之后,进入60换热后,用循环冷却水将其从110℃进一步冷却至为量的流 知混合气体组吸塔收其中的可溶性分。已吸收237301,压力为6.9,循环冷却水的压力为0.4,循环MPaMPa hkg水的入口温度为29℃,出口的温度为39℃,试设计一列管式换热器,完成生产任务。

物性特征:混和气体在35℃下的有关物性数据如下(来自生产中的实测值): 密度3?mkg/?901定压 比热容 =3.297kj/kg℃c1p热导率 =0.0279w/m ?1粘度5??Pas51?.?1011 下的物性数据:34℃循环水在3/m=994.3 密度㎏?1℃ =4.174kj/kg定压比热容c1p =0.624w/m℃热导率 ?1粘度3??Pas10742?0.?1确定设计方案 1.选择换热器的类型 两流体温的变化情况:热流体进口温度110℃出口温度60℃;冷流体进口温度29℃,出口温度为39℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。2.管程安排 从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。

浮头式换热器介绍 浮头式换热器的特点是有一端管板不与外壳连为一体,可以沿轴向自由浮动。这种结构不但完全消除了热应力的影响,且由于固2 定端的管板以法兰与壳体连接,整个管束可以从壳体中抽出,因此便于清洗和检修。故浮头式换热器应用较为普遍,但它的结构比较复杂,造价较高。 确定物性数据

换热器设计指南 1总贝!I i.i目的 为规范本公司工艺设计人员设计管壳式换热器及校核管壳式换热器而编制。 1. 2范围 1.2.1本规定规定了管壳式换热器的选型、设计、校核及材料选择。 1.2.2本规定适用于本公司所有的管壳式换热器。 1.3规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,凡注日期的应用文件,其随后所有的修改单或修改版均不适用本规定。凡不注日期或修改号 (版次)的引用文件,其最新版本适用于本规定。 GB150-1999钢制压力容器 GB151-1999管壳式换热器 HTRI设计手册 Shell & tube heat exchangers ------- JGC 石油化工设计手册第3卷——化学工业出版社(2002) 换热器设计手册——中国石化出版社(2004) 换热器设计手册——化学工业出版社(2002) Shell and Tube Heat Exchangers Technical Specification ---------- SHESLL (2004) SHELL AND TUBE HEAT EXCHANGERS——BP (1997) Shell and Tube Exchanger Design and Selection -------- HEVRON COP. (1989)

HEAT EXCHANGERS——FLUOR DANIEL (1994) Shell and Tube Heat Exchangers ------- TOTAL (2002) 管壳式换热器工程规定——SEI (2005) 2设计基础 2. 1传热过程名词定义 2.1.1无相变过程 加热:用工艺流体或其他热流体加热另一工艺流体的过程。 冷却:用工艺流体、冷却水或空气等冷剂冷却另一工艺流体的过程。 换热:用工艺流体加热或冷却另外一股工艺流体的过程。 2.1.2沸腾过程 在传热过程中存在着相的变化一液体加热沸腾后一部分变为汽相。此时除显热传递外,还有潜热的传递。 池沸过程:用工艺流体、水蒸汽或其他热流体加热汽化大容积设备中的工艺流体过程。 流动沸腾:用工艺流体、水蒸汽或其他热流体加热汽化狭窄流道中的工艺流体过程。 2.1.3冷凝过程 部分或全部流体被冷凝为液相,热流体的显热和潜热被冷流体带走,这一相变过程叫冷凝过程。 纯蒸汽或混合蒸汽冷凝:用工艺流体、冷却水或空气,全部或部分冷凝另一工艺流体。 有不凝气的冷凝:用工艺流体、冷却水或空气,部分冷凝工艺流体和同时冷却不凝性气体。 2.2换热器的术语及分类 2.2.1术语及定义 换热器装置:为某个可能包括可替换操作条件的特定作业的一个或多个换热器; 位号:设计人员对某一换热器单元的识别号; 有效表面:进行热交换的管子外表面积; 管程:介质流经换热管内的通道及与其相贯通部分; 壳程:介质流经换热管外的通道及与其相贯通部分;

甲醇-甲醇换热器Ⅱ的设计 第一部分设计任务书 一,设计题目 甲醇-甲醇换热器Ⅱ的设计 二,设计任务 1,热交换量:8029.39kw 2,设备形式:长绕管式换热器 三,操作条件 ①甲醇:入口温度7.83℃,出口温度-31.68℃ ②甲醇:入口温度-37.68℃,出口温度1.00℃ ③允许压强降:管侧不大于1.5*105pa 壳侧不大于2.9*105pa. 四,设计内容 ①设计方案简介:对确定的工艺流程及换热器型式进行简要论述。 ②换热器的工艺计算:确定换热器的传热面积和传热系数。 ③换热器的主要结构尺寸设计。 ④主要辅助设备选型。 ⑤绘制换热器总装配图。 第二部分换热器设计理论计算 1,计算并初选换热器的规格

(1)两流体均不发生相变的传热过程,管程,壳程的介质均为甲醇。 (2)确定流体的定性温度,物性数据。 管程介质为甲醇,入口温度为7.83℃,出口温度-31.68℃。 壳程介质也为甲醇,入口温度-37.68℃,出口温度1.00℃。 管侧甲醇的定性温度:t m 1= 925.112 68 .3183.7-=-℃。 壳侧的甲醇定性温度:34.182 00 .168.372-=+-=t m ℃。 两流体在定性温度下的物性数据: (3)传热温差△t m =-----= ?) () ()()(12211221t T t T t T t T t In m 406.6683.6ln 6 83.6)]68.37(8.31[)183.7(ln )]68.37(8.31[)183.7(=-=---------℃ R= = --t t T T 1 2 2 102.168 .3851 .39)68.37(1)68.31(83.7==---- P= 85.051 .4568 .38)68.37(83.7)68.37(11 1 12==----= --t T t t 由R 和P 查图得到校正系数为:=?t ?1,所以校正后的温度为