181029_电驱动桥壳体模态设计概述

一、模态分析概述

汽车开发早已不再是单纯的结构设计和机构的实现,而是在取得优质零部

件总成的基础上,开发出满足法规要求的产品并获得最优的系统性能。

汽车的NVH性能越来越受到客户的关注,特别是纯电动汽车,没有发动机噪声的掩盖,电驱动系统的噪声更容易让用户感觉不适。本文以电驱桥壳体模态设计为例,和大家聊聊模态分析及模态设计相关内容。

模态是结构的固有属性,主要指模态频率、模态振型、模态阻尼,相对而言,模态频率较其它特性更为重要,工程上往往关注模态频率,本文所讨论的模态指模态频率,即固有频率。

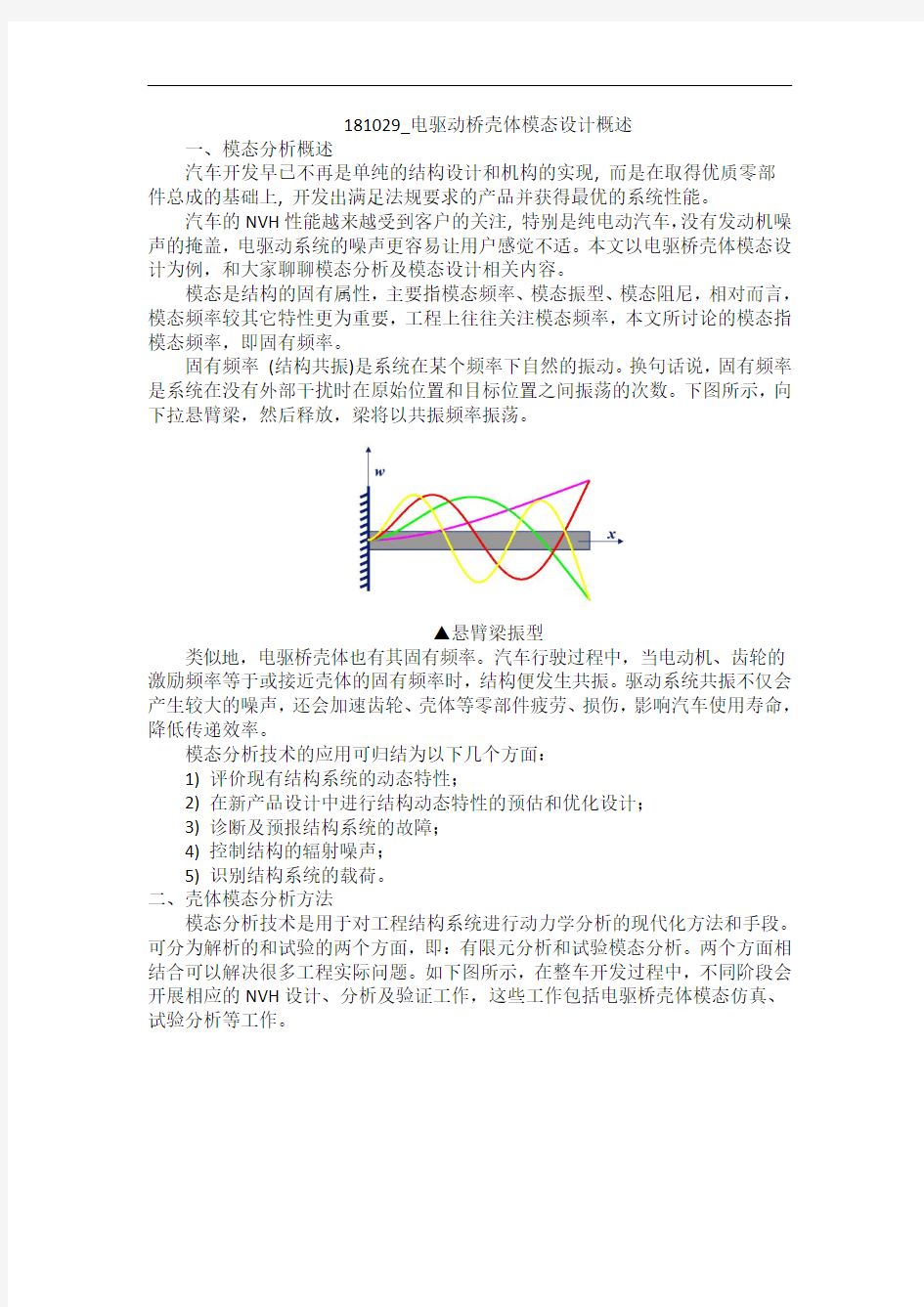

固有频率(结构共振)是系统在某个频率下自然的振动。换句话说,固有频率是系统在没有外部干扰时在原始位置和目标位置之间振荡的次数。下图所示,向下拉悬臂梁,然后释放,梁将以共振频率振荡。

▲悬臂梁振型

类似地,电驱桥壳体也有其固有频率。汽车行驶过程中,当电动机、齿轮的激励频率等于或接近壳体的固有频率时,结构便发生共振。驱动系统共振不仅会产生较大的噪声,还会加速齿轮、壳体等零部件疲劳、损伤,影响汽车使用寿命,降低传递效率。

模态分析技术的应用可归结为以下几个方面:

1)评价现有结构系统的动态特性;

2)在新产品设计中进行结构动态特性的预估和优化设计;

3)诊断及预报结构系统的故障;

4)控制结构的辐射噪声;

5)识别结构系统的载荷。

二、壳体模态分析方法

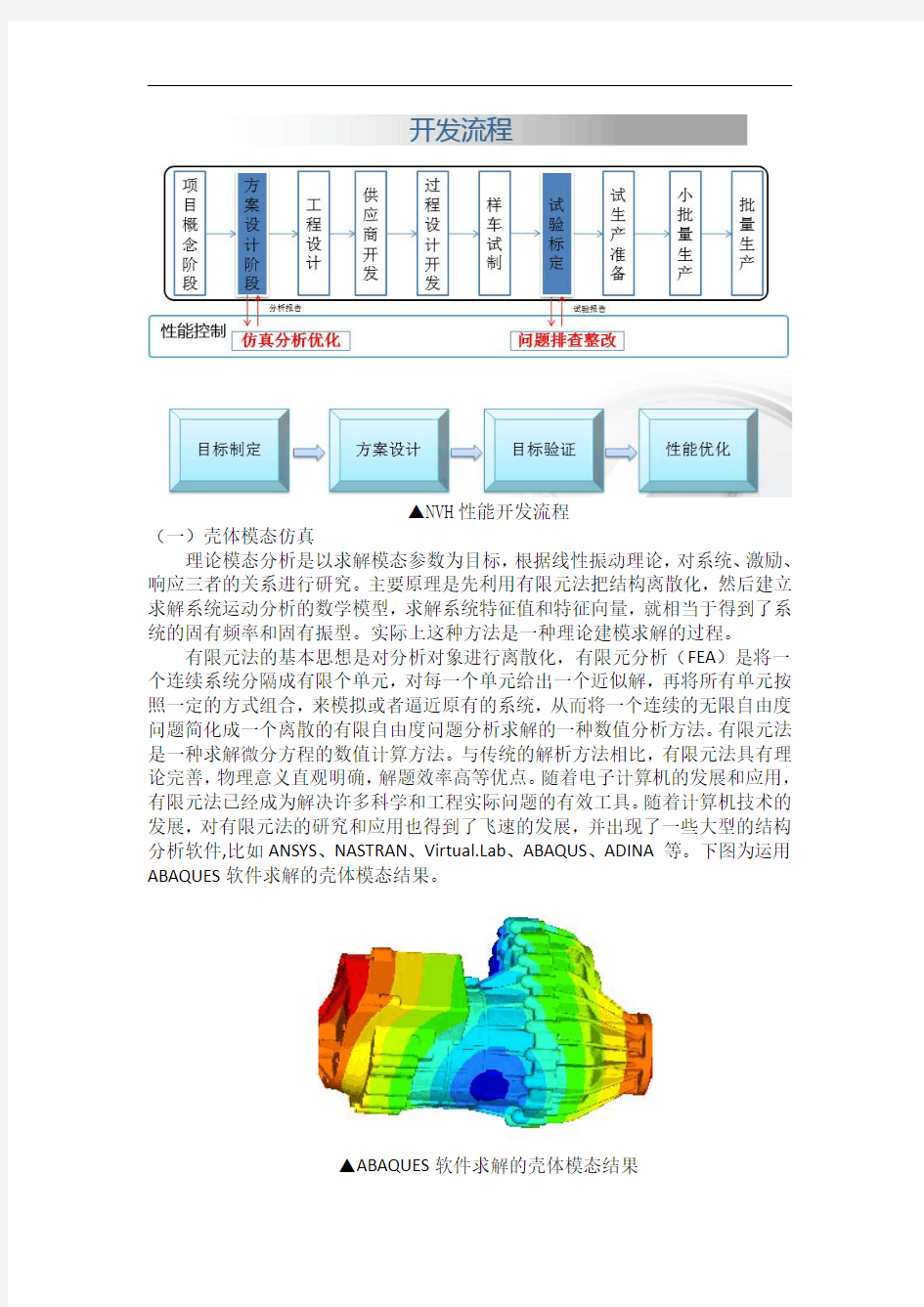

模态分析技术是用于对工程结构系统进行动力学分析的现代化方法和手段。可分为解析的和试验的两个方面,即:有限元分析和试验模态分析。两个方面相结合可以解决很多工程实际问题。如下图所示,在整车开发过程中,不同阶段会开展相应的NVH设计、分析及验证工作,这些工作包括电驱桥壳体模态仿真、试验分析等工作。

▲NVH性能开发流程

(一)壳体模态仿真

理论模态分析是以求解模态参数为目标,根据线性振动理论,对系统、激励、响应三者的关系进行研究。主要原理是先利用有限元法把结构离散化,然后建立求解系统运动分析的数学模型,求解系统特征值和特征向量,就相当于得到了系统的固有频率和固有振型。实际上这种方法是一种理论建模求解的过程。

有限元法的基本思想是对分析对象进行离散化,有限元分析(FEA)是将一个连续系统分隔成有限个单元,对每一个单元给出一个近似解,再将所有单元按照一定的方式组合,来模拟或者逼近原有的系统,从而将一个连续的无限自由度问题简化成一个离散的有限自由度问题分析求解的一种数值分析方法。有限元法是一种求解微分方程的数值计算方法。与传统的解析方法相比,有限元法具有理论完善,物理意义直观明确,解题效率高等优点。随着电子计算机的发展和应用,有限元法已经成为解决许多科学和工程实际问题的有效工具。随着计算机技术的发展,对有限元法的研究和应用也得到了飞速的发展,并出现了一些大型的结构分析软件,比如ANSYS、NASTRAN、https://www.doczj.com/doc/c717784965.html,b、ABAQUS、ADINA等。下图为运用ABAQUES软件求解的壳体模态结果。

▲ABAQUES软件求解的壳体模态结果

(二)壳体模态测试

试验模态分析又称为模态分析的试验过程。首先,运用实验测得的激励和响应的时间历程和数字处理技术,可以求出结构的频响函数和脉冲响应函数。然后,运用系统参数识别的方法,可以求出系统的模态参数

模态试验分析原理如下图,给待测系统已知的激励,同时用传感器采集其输出数据,根据输出与输入的数据,计算系统的结构动力学特性。

▲模态试验原理图

▲电驱桥壳体模态测试图片及结果

三、壳体模态设计原则

壳体模态设计主要遵循三个原则:

1)避开电动机、齿轮等的激励频率;

2)系统内各个零部件避频,例如,壳体模态频率与齿轮轴模态频率避开;

3)模态密度尽可能大,即驱动系统激励频率范围内,壳体的固有频率数量尽可能少。

下面举例说明电驱桥电机、齿轮激励频率计算方法,某车型电驱桥参数如下表:

蠕动车

速

最高车速车轮半径一级减速齿数比二级减速齿数比电机磁极个数电机齿槽数8km/h 120km/h 0.357m 19:7123:67848

现计算在蠕动车速、最高车速下减速器的一级和二级齿轮啮合频率、电机转子一阶不平衡激励频率、电机激励频率8倍频和48倍频。

计算原理:

1)以电机输出轴为参考轴,则二级减速器的啮合阶次分别为19和23阶;

2)根据车速计算出半轴转速;

3)根据减速器总传动比计算出电机输出轴转速;

4)计算电机转子不平衡激励频率;

5)计算减速器齿轮的一阶和二阶啮合频率。

具体计算方法如下:

1)计算减速器总的传动比:

2)计算半轴转速:min /5.59min /60357.0210008min 60100080r r m r ≈???=?=π3)计算电机转速:

min

/6.64801r ir r ≈=4)计算电机频率:

Hz r f 8.1060

11≈=

5)计算减速器一级啮合频率:Hz

f f 2.20519119≈=6)计算减速器二级啮合频率:

Hz f f 5.6671

1923123≈?=最终计算结果如下:

依据模态设计原则,桥壳模态要尽量避开11Hz ~3071Hz ,频率范围较大,而单个壳体自由模态一般在几百、几千赫兹不等,实际中不可能完全避开激励频率,在设计时应重点考虑避免各个零部件模态耦合及模态密度问题。

另外,不同激励源对壳体振动影响不同,在进行壳体模态设计时,还应根据实际情况具体分析,例如,电机高速工作时,其转子不平衡的激励较大,故电驱桥总成或壳体一阶模态频率应大于电机转子一阶不平衡的最大激励频率162Hz ,

四、壳体模态优化

在实际产品开发中,工程师凭经验完成设计,然后运用CAE 分析、试验分析等进行性能验证、确认,并对不满足设计要求的产品结构进行优化。

结构优化是当前CAE 技术发展的一个热点,在学术研究领域,变密度法、均匀化法、水平集法以及各种准则法等,百家争鸣。相关商业软件的发展速度也很多,例如,美国Altair 公司的OptiStruct 、美国MSC 公司的Nastran 、德国FE-DESIGN 公司的Tosca 、日本Quint 公司的OptiShape 等。优化方法一般有拓扑优化、形貌优化、自由尺寸优化等。如下图,电驱桥壳体模态优化结果

▲壳体模态结构优化结果

摘要 汽车驱动桥是汽车的主要部件之一,其基本的功用是增大由传动轴或直接由变速器传来的转矩,再将转矩分配给左右驱动车轮,并使左右驱动车轮具有汽车行驶运动所要求的差速功能。汽车差速器位于驱动桥内部,为满足汽车转弯时内外侧车轮或两驱动桥直接以不同角度旋转,并传递扭矩的需求,在传递扭矩时应能够根据行驶的环境自动分配扭矩,提高了汽车通过性。其质量,性能的好坏直接影响整车的安全性,经济性、舒适性、可靠性。 随着汽车技术的成熟,轻型车的不断普及,人们根据差速器使用目的的不同,设计出多种类型差速器。与国外相比,我国的车用差速器开发设计不论在技术上,还是在成本控制上都存在不小的差距,尤其是目前兴起的三维软件设计方面,缺乏独立开发与创新能力,这样就造成设计手段落后,新产品上市周期慢,材料品质和工艺加工水平也存在很多弱点。 本文认真地分析了国内外驱动桥中差速器设计的现状及发展趋势,在论述汽车驱动桥的基本原理和运行机理的基础上,提炼出了在差速器设计中应掌握的满足汽车行驶的平顺性和通过性、降噪技术的应用及零件的标准化、部件的通用化、产品的系列化等关键技术;阐述了汽车差速器的基本原理并进行了系统分析;根据经济、适用、舒适、安全可靠的设计原则和分析比较,确定了轻型车差速器总成及半轴的结构型式;轻型车差速器的结构设计强度计算运用了理论分析成果;最后运用CATIA软件对汽车差速器进行建模设计,提升了设计水平,缩短了开发周期,提高了产品质量,设计完全合理,达到了预期的目标。 关键词:驱动桥;差速器;半轴;结构设计;

Automobile driving axle is one of the main components of cars, its basic function is increased by the transmission shaft or directly by coming from torque, again will torque distribution to drive wheels, and make about driving wheel has about vehicle movement required differential function. Auto differential drive to meet internal, located in car wheel or when turning inside and outside two axles directly with different point of view, and transfer the rotating torque transmission torque in demand, according to the environment should be driving torque, improve the automatic assignment car through sex. Its quality, performance will have a direct impact on the security of the vehicle, economy, comfort and reliability. As car technology maturity, the increasing popularity of small, people of different purposes according to differential, the design gives a variety of types differential. Compared with foreign countries, China's automotive differential development design whether in technology, or in the cost control there are large gap, especially at present the rise of 3d software design, lack of independent development and innovation ability, thus causing design means backward, new products listed cycle slow, materials quality and craft processing level also has many weaknesses. This paper conscientiously analyzes the differential drive axle design at home and abroad in the present situation and development trend of automobile driven axle, this basic principle and operation mechanism, carry on the basis of the differential practiced a meet the design should be mastered in smooth and automobile driving through sexual, noise reduction technology application and parts of standardization, parts of generalization, serialization of products, and other key technology; Expounds the basic principle and automotive differential system analysis; According to economic, applicable, comfortable, safe and reliable design principles and analysis comparison, determine the small differential assembly and half shaft structure type; Small differential structure design strength calculation using theoretical analysis results; Finally using CATIA software modeling design of automotive differential, promoted design level, shorten the development cycle, improve the product quality, design completely reasonable, can achieve the desired goals. Key words:Differential mechanism;Differential gear;Planetary gear;Semiaxis;

驱动桥的详细结构及分类 我爱车网类型:转载来源:腾讯汽车时间:2011-03-02 作者: 驱动桥主要由主减速器、差速器、半轴和驱动桥壳等组成。它的作用是将万向传动装置传来的动力折过90°角,改变力的传递方向,并由主减速器降低转速,增大转矩后,经差速器分配给左右半轴和驱动轮。 驱动桥的结构型式按工作特性分,可以归并为两大类,即非断开式驱动桥和断开式驱动桥。当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。因此,前者又称为非独立悬架驱动桥;后者称为独立悬架驱动桥。独立悬架驱动桥结构较复杂,但可以大大提高汽车在不平路面上的行驶平顺性。 (1)非断开式驱动桥 普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种载货汽车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。这时整个驱动桥、驱动车轮及部分传动轴均属于簧下质量,汽车簧下质量较大,这是它的一个缺点。 整体式驱动桥即非断开式驱动桥组成 驱动桥的轮廓尺寸主要取决于主减速器的型式。在汽车轮胎尺寸和驱动桥下的最小离地间隙已经确定的情况下,也就限定了主减速器从动齿轮直径的尺寸。在给定速比的条件下,如果单级主减速器不能满足离地间隙要求,可该用双级结构。在双级主减速器中,通常把两级减速器齿轮放在一个主减速器壳体内,也可以将第二级减速齿轮作为轮边减速器。对于轮边减速器:越野汽车为了提高离地间隙,可以将一对圆柱齿轮构成的轮边减速器的主动齿轮置于其从动齿轮的垂直上方;公共汽车为了降低汽车的质心高度和车厢地板高度,以提高稳定性和乘客上下车的方便,可将轮边减速器的主动齿轮置于其从动齿轮的垂直下方;有些双层公共汽车为了进一步降低车厢地板高度,在采用圆柱齿轮轮边减速器的同时,将主减速器及差速器总成也移到一个驱动车轮的旁边。 在少数具有高速发动机的大型公共汽车、多桥驱动汽车和超重型载货汽车上,有时采用蜗轮式主减速器,它不仅具有在质量小、尺寸紧凑的情况下可以得到大的传动比以及工作平滑无声的优点,而且对汽车的总体布置很方便。

驱动桥设计 随着汽车对安全、节能、环保的不断重视,汽车后桥作为整车的一个关键部件,其产品的质量对整车的安全使用及整车性能的影响是非常大的,因而对汽车后桥进行有效的优化设计计算是非常必要的。 驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力力和横向力。驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。 驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于载重汽车显得尤为重要。驱动桥设计应当满足如下基本要求: 1、符合现代汽车设计的一般理论。 2、外形尺寸要小,保证有必要的离地间隙。 3、合适的主减速比,以保证汽车的动力性和燃料经济性。 4、在各种转速和载荷下具有高的传动效率。 5、在保证足够的强度、刚度条件下,力求质量小,结构简单,加工工艺性 好,制造容易,拆装,调整方便。 6、与悬架导向机构运动协调,对于转向驱动桥,还应与转向机构运动协调。智能电子技术在汽车上得以推广使得汽车在安全行驶和其它功能更上一层楼。通过各种传感器实现自动驾驶。除些之外智能汽车装备有多种传感器能充分感知交通设施及环境的信息并能随时判断车辆及驾驶员是否处于危险之中,具备自主寻路、导航、避撞、不停车收费等功能。有效提高运输过程中的安全,减少驾驶员的操纵疲劳度,提高乘客的舒适度。当然蓄电池是电动汽车的关键,电动汽车用的蓄电池主要有:铅酸蓄电池、镍镉蓄电池、钠硫蓄电池、钠硫蓄电池、锂电池、锌—空气电池、飞轮电池、燃料电池和太阳能电池等。在诸多种电池中,燃料电池是迄今为止最有希望解决汽车能源短缺问题的动力源。燃料电池具有高效无污染的特性,不同于其他蓄电池,其不需要充电,只要外部不断地供给燃料,就能连续稳定地发电。燃料电池汽车(FCEV)具有可与内燃机汽车媲美的动力性能,在排放、燃油经济性方面明显优于内燃机车辆。

第1章绪论 1.1 本课题的目的和意义 本课题是对江淮帅铃货车驱动桥的结构设计。通过此次毕业设计,训练学生的实际工作能力。掌握汽车零部件设计与生产技术是开发我国自主品牌汽车产品的重要基础,汽车驱动桥时传动系统的重要部件。设计汽车驱动桥,需要综合考虑多方面的因素。设计时需要综合运用所学的知识,熟悉实际设计过程,提高设计能力。驱动桥的设计,由驱动桥的结构组成、功用、工作特点及设计要求讲起,详细地分析了驱动桥总成的结构形式及布置方法;全面介绍了驱动桥车轮的传动装置和桥壳的各种结构形式与设计计算方法。 汽车驱动桥位于传动系的末端。其基本功用首先是增扭,降速,改变转矩的传递方向,即增大由传动轴或直接从变速器传来的转矩,并将转矩合理的分配给左右驱动车轮;其次,驱动桥还要承受作用于路面或车身之间的垂直力,纵向力和横向力,以及制动力矩和反作用力矩等。驱动桥一般由主减速器,差速器,车轮传动装置和桥壳组成。 对于重型载货汽车来说,要传递的转矩较乘用车和客车,以及轻型商用车都要大得多,以便能够以较低的成本运输较多的货物,所以选择功率较大的发动机,这就对传动系统有较高的要求,而驱动桥在传动系统中起着举足轻重的作用。汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车的经济性日益成为人们关心的话题,这

不仅仅只对乘用车,对于载货汽车,提高其燃油经济性也是各商用车生产商来提高其产品市场竞争力的一个法宝,因为重型载货汽车所采用的发动机都是大功率,大转矩的,装载质量在四吨以上的载货汽车的发动机,最大功率在99KW,最大转矩也在350N·m 以上,百公里油耗是一般都在30升左右。为了降低油耗,不仅要在发动机的环节上节油,而且也需要从传动系中减少能量的损失。这就必须在发动机的动力输出之后,在从发动机—传动轴—驱动桥这一动力输送环节中寻找减少能量在传递的过 程中的损失。驱动桥是将动力转化为能量的最终执行者。因此,在发动机相同的情况下,采用性能优良且与发动机匹配性比较高的驱动桥便成了有效节油的措施之一。所以设计新型的驱动桥成为新的课题。 目前我国正在大力发展汽车产业,采用后轮驱动汽车的平衡性和操作性都将会有很大的提高。后轮驱动的汽车加速时,牵引力将不会由前轮发出,所以在加速转弯时,司机就会感到有更大的横向握持力,操作性能变好。维修费用低也是后轮驱动的一个优点,尽管由于构造和车型的不同,这种费用将会有很大的差别。 1.2 驱动桥的分类 1.2.1 非断开式驱动桥 普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种家庭乘用车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。这时整个驱动桥、驱动车轮及部分传动轴均属于簧下质量,汽车簧下质量较大,这是它的一个缺点。 驱动桥的轮廓尺寸主要取决于主减速器的型式。在汽车轮胎尺寸和驱动桥下的最

差速器的结构及工作原理(图解) 汽车差速器是一个差速传动机构,用来保证各驱动轮在各种运动条件下的动力传递,避免轮胎与地面间打滑。 当汽车转弯行驶时,外侧车轮比内侧车轮所走过的路程长(图D-C5-5);汽车在不平路面上直线行驶时,两侧车轮走过的曲线长短也不相等; 即使路面非常平直,但由于轮胎制造尺寸误差,磨损程度不同,承受的载荷不同或充气压力不等,各个轮胎的实际上不可能相等,若两侧车轮都固定在同一转轴上,两轮角速度相等,则车轮必然出现边滚动边滑动的现象。 差速器的作用 车轮对路面的滑动不仅会加速轮胎磨损,增加汽车的动力消耗,而且可能导致转向和制动性能的恶化。 若主减速器从动齿轮通过一根整轴同时带动两侧驱动轮,则两侧车轮只能同样的转速转动。为了保证两侧驱动轮处于纯滚动状态,就必须改用两根半轴分别连接两侧车轮,而由主减速器从动齿轮通过差速器分别驱动两侧半轴和车轮,使它们可用不同角速度旋转。

这种装在同一驱动桥两侧驱动轮之间的差速器称为轮间差速器。 在多轴驱动汽车的各驱动桥之间,也存在类似问题。为了适应各所处的不同路面情况,使各驱动桥有可能具有不同的输入角速度,可以在各驱动桥之间装设轴间差速器。 布置在前驱动桥(前驱汽车)和后驱动桥(后驱汽车)的差速器,可分别称为前差速器和后差速器,如安装在四驱汽车的中间传动轴上,来调节前后轮的转速,则称为中央差速器。

差速器可分为普通差速器和两大类。 普通差速器的结构及工作原理 目前国产轿车及其它类汽车基本都采用了对称式锥齿轮普通差速器。 对称式锥齿轮差速器由行星齿轮、半轴齿轮、行星齿轮轴(十字轴或一根直销轴)和差速器壳等组成12-13(见图D-C5-6)。(从前向后看)左半差速器壳2和右半差速器壳8用螺栓固紧在一起。主减速器的从动齿轮7用螺栓(或)固定在差速器壳右半部8的上。十字形行星齿轮轴9安装在差速器壳接合面处所对出的园孔内,每个轴颈上套有一个带有滑动轴承(衬套)的直齿圆锥行星齿轮6,四个行星齿轮的左右两侧各与一个直齿圆锥半轴齿轮4相啮合。半轴齿轮的轴颈支承在差速器壳左右相应的孔中,其内花键与半轴相连。与差速器壳一起转动(公转)的行星齿轮拨动两侧的半轴齿轮转动,当两侧车轮所受阻力不同时,行星齿轮还要绕自身轴线转动--自转,实现对两侧车轮的差速驱动。

汽车设计课程设计说明书 题目:BJ130驱动桥部分设计验算与校核 姓名: 学号: 专业名称:车辆工程 指导教师: 目录 一、课程设计任务书 (1) 二、总体结构设计 (2) 三、主减速器部分设计 (2) 1、主减速器齿轮计算载荷的确定 (2) 2、锥齿轮主要参数选择 (4) 3、主减速器强度计算 (5) 四、差速器部分设计 (6) 1、差速器主参数选择 (6) 2、差速器齿轮强度计算 (7) 五、半轴部分设计 (8) 1、半轴计算转矩Tφ及杆部直径 (8) 2、受最大牵引力时强度计算 (9) 3、制动时强度计算 (9) 4、半轴花键计算 (9) 六、驱动桥壳设计 (10) 1、桥壳的静弯曲应力计算 (10) 2、在不平路面冲击载荷作用下的桥壳强度计算 (11) 3、汽车以最大牵引力行驶时的桥壳强度计算 (11) 4、汽车紧急制动时的桥壳强度计算 (12)

5、汽车受最大侧向力时的桥壳强度计算 (12) 七、参考书目 (14) 八、课程设计感想 (15)

一、课程设计任务书 1、题目 《BJ130驱动桥部分设计验算与校核》 2、设计内容及要求 (1)主减速器部分包括:主减速器齿轮的受载情况;锥齿轮主要参数选择;主减速器强度计算;齿轮的弯曲强度、接触强度计算。 (2)差速器:齿轮的主要参数;差速器齿轮强度的校核;行星齿轮齿数和半轴齿轮齿数的确定。 (3)半轴部分强度计算:当受最大牵引力时的强度;制动时强度计算。 (4)驱动桥强度计算:①桥壳的静弯曲应力 ②不平路载下的桥壳强度 ③最大牵引力时的桥壳强度 ④紧急制动时的桥壳强度 ⑤最大侧向力时的桥壳强度 3、主要技术参数 轴距L=2800mm 轴荷分配:满载时前后轴载1340/2735(kg) 发动机最大功率:80ps n:3800-4000n/min 发动机最大转矩17.5kg﹒m n:2200-2500n/min 传动比:i1=7.00; i0=5.833 轮毂总成和制动器总成的总重:g k=274kg

附录I Drive axle powertrain at the end of their basic function is to increase the transmission came from the drive shaft or torque, and a reasonable distribution of power to the left and right wheel, in addition to acting on the road and under the frame or body legislation between the vertical, longitudinal and lateral force. General from the main drive axle reducer, differential, gear wheels and drive axle housings and other components. The design of the Drive axle: Drive axle should be designed to meet the basic requirements are as follows: 1. Select the main reduction ratio should be able to ensure the car has the best power and fuel economy. 2. Smaller size, to ensure that the necessary ground clearance. 3. Gear and other pieces of the work of a smooth transmission,and small noise. 4. In a variety of speed and load with a high transmission efficiency. 5. In ensuring adequate strength and stiffness conditions, should strive for the quality of small, especially under the mass-spring should be as small as possible in order to improve vehicle ride comfort. 6. And suspension movement-oriented coordination of steering drive axle, but also with the coordination of steering movement. 7. The structure of simple, good processing, manufacturing, easy disassembly, to facilitate adjustment. Drive axle classification -1-

商用车驱动桥设计 摘要 驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能。当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率的需要时,必须要搭配一个高效、可靠的驱动桥。本文参照传统驱动桥的设计参数;然后参考类似驱动桥的结构,确定出总体设计方案;最后对主,从动锥齿轮,差速器圆锥行星齿轮,半轴齿轮,全浮式半轴和整体式桥壳的强度进行校核以及对支撑轴承进行了寿命校核。本文还是采用传统的锥齿轮作为商用车的主减速器。 关键词:商用车,驱动桥,主减速器,螺旋锥齿轮

THE DESIGNING OF BUSINESS AUTOMOBILE REAR DRIVE AXLES ABSTRACT Drive axle is one of automobile four important assemblies. Its performance directly influence on the entire automobile, especially for the heavy truck. When using the big power engine with the big driving torque to satisfy the need of high speed, heavy-loaded, high efficiency, high benefit. Today heavy truck must exploit the high driven efficiency single reduction final drive axle. Becoming the heavy traditional designing method of the drive axle: first, make up the main parts structure and the key designing parameters; then reference to the similar driving axle structure, decide the entire designing project; finally check the strength of the axle drive bevel pinion, bevel gear wheel, the differential planetary pinion, differential side gear, full-floating axle shaft and the banjo axle housing, and the life expection of carrier bearing. The designing takes spiral bevel gear as the gear type of business automobile’ final drive. KEY WORDS: business automobile, drive axle, final drive , spiral bevel gear

驱动桥设计 摘要 现代工程车辆技术追求高效节能、高舒适性和高安全性等目标。前一项目标与环境保护密切相关,是当代全球性热门话题,后两项目标是车辆朝着高性能化方向发展必须研究和解决的重要课题。转向系统的高性能化是指其能够根据车辆的运行状况和驾驶员的要求实行多目标控制,以获得良好的转向轻便性、较好的路感和较快的响应性。 汽车转向系统是影响汽车操纵稳定性、行驶安全性和驾驶舒适性的关键部分。在追求高效节能\高舒适性和高安全性的今天,电控液压助力转向系统作为一种新的汽车动力转向系统,以其节能、环保、更佳的操纵特性和转向路感,成为动力转向技术研究的焦点。 本文通过查阅相关的文献,介绍了EHPS系统的结构组成和工作原理,在参考现有车型的结构数据的基础上,设计计算转向系的主要参数,确定转向器的结构参数和动力转向部分结构参数,在分析其助力特性的基础上,设计合理的助力特性曲线,并通过MATLAB作出助力特性图,同时提出一种基于车速和转向盘转动角速度的控制策略,根据EHPS系统的特点,通过AMESim和Simulink建立整个系统的模型。通过联合仿真可以得出EHPS系统比HPS系统能提供更好的助力特性和转向路感。 关键词:EHPS;助力特性;结构设计;AMESim与Simulink建模 ABSTRACT

High effective energy saving,high comfort performance and high security are thegoals of contemporary.The first goal closely concerns with environment protecting,is also the popular topic around the world.The last two goals are the important subjects must be researched and solved in making automobile high performance.To make the steering system high performance is that the system can carry out mufti-goals control according to the vehicle states and drive requirements to acquire the steering handiness,better road feeling,better anti-interfering performance and faster response. The motor turing system is the essential part which affects the automobile operation stability,the travel security and the driving comfortablet.Nowadays we pursue highly effective energy conservation,the high comforrtableness and high secure.The electrically hydraulic power steering (EHPS) taking as one kind of new automobile power steering system,it takes the power steering engineering research the focal point by its energy conservation,the environmental protection,the better handling characteristic and changes the road feeling. According to consult relevant literature, this paper introduces the structure and the principle of EHPS, bases the further study of EHPS on the structural parameter date of a certain type of the light lorry, calculates the main parameters of steering system and power steering and devises the hydraulic circuit of EHPS. On the basis of the analysis of EHPS, this paper designs a reasonable EHPS power curve, including plotting the curve with the technique of MATLAB. Taking into account the steady steering and emergency steering, it advances the control strategy plan based on speed, steering wheel angle velocity, the steering wheel torque. Based on the structural characteristics of EHPS, this paper proposed AMESIM and SIMULINK joint simulation of the entire EHPS system. Accord to the result we can know that EHPS can offer more secure handle, more saving energy and way feeling. Key words:EHPS;Characteristics of power; Structure design; AMESim and Simulink Modeling

附录A 英文文献 Drive Axle All vehicles have some type of drive axle/differential assembly incorporated into the driveline. Whether it is front, rear or four wheel drive, differentials are necessary for the smooth application of engine power to the road. Powerflow The drive axle must transmit power through a 90°angle. The flow of power in conventional front engine/rear wheel drive vehicles moves from the engine to the drive axle in approximately a straight line. However, at the drive axle, the power must be turned at right angles (from the line of the driveshaft) and directed to the drive wheels. This is accomplished by a pinion drive gear, which turns a circular ring gear. The ring gear is attached to a differential housing, containing a set of smaller gears that are splined to the inner end of each axle shaft. As the housing is rotated, the internal differential gears turn the axle shafts, which are also attached to the drive wheels. Rear-wheel drive Rear-wheel-drive vehicles are mostly trucks, very large sedans and many sports car and coupe models. The typical rear wheel drive vehicle uses a front mounted engine and transmission assemblies with a driveshaft coupling the transmission to the rear drive axle. Drive in through the layout of the bridge, the bridge drive shaft arranged vertically in the same vertical plane, and not the drive axle shaft, respectively, in their own sub-actuator with a direct connection, but the actuator is located at the front or the back of the adjacent shaft

YC1090货车驱动桥的设计 汽车设计课程设计说明 书 题目:汽车驱动桥的设计 姓名:张华生 学号:2009094643020 专业名称:车辆工程 指导教师:伍强 日期:2011.11.28-2011.12.04

盐城工学院本科生毕业设计说明书2007 一主减速器设计 主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。 驱动桥中主减速器、差速器设计应满足如下基本要求: a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。 b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。 c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。 d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。 e)结构简单,加工工艺性好,制造容易,拆装、调整方便。 3.1 主减速器结构方案分析 主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。 3.1.1 螺旋锥齿轮传动 图3-1螺旋锥齿轮传动 按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。 在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。 为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿

As the bearing cage rotates, read the value 7. indicated on the scale. Preload normally is specified as torque re-8. quired to rotate the pinion bearing cage, so take a reading only when the cage is rotating. Starting torque will give a false reading. To calculate the preload torque, measure the 9. diameter of the bearing cage where the cord was wound. Divide this dimension in half to get the radius. 10. U se the following procedure to calculate the bearing preload torque:Standard. Pull (lb) 3 radius (inches) 5 preload (lb-in.)or Preload (lb-in.) 3 0.113 (a conversion constant) 5 preload (N .m) Install the yoke, flat washer, and nut. Tighten 6. the nut snugly. Tap the end of the input shaft lightly to seat the bearings. Measure the input shaft endplay again with 7. the dial indicator. If endplay is still incorrect, repeat steps 3 through 7. With the endplay correct, seal the shim pack 8. to prevent lube leakage. Then torque the i nput shaft nut and cover capscrews to the correct value. 24.5 A XLE ADJUSTMENTS AND CHECKS This section introduces the differential carrier adjust-ments, checks, and tests that the truck technician must be capable of performing; some have been r eferred to previously in the text. For the most part, the procedures described here are general in nature. The truck technician should refer to OEM service l iterature for specific procedures.PINION BEARING PRELOAD Most differential carriers are provided with a press-fit outer bearing on the drive pinion gear. Some older rear drive axles use an outer bearing, which slips over the drive pinion. The procedures for adjusting both types follow. Press-Fit Method Adjustment To adjust the pinion bearing preload using the press-fit method, use the following procedure: Assemble the pinion bearing cage, bearings, 1. spacer, and spacer washer (without drive pin-ion or oil seal). Center the bearing spacer and spacer washer between the two bearing cones (Figure 24–49). When a new gear set or pinion bearings are 2. used, select a nominal size spacer based on OEM specifications. If original parts are used, use a spacer removed during disassembly of the drive. Place the drive pinion and cage assembly in a 3. press, with the gear teeth toward the bottom.Apply and hold the press load to the pinion 4. bearing. As pressure is applied, rotate the bearing cage several times so that the bear-ings make normal contact. While pressure is held against the assembly, wind 5. a cord around the bearing cage several times.Attach a spring scale to the end of the cord 6. (Figure 24–50). Pull the cord with the scale on a horizontal line. FIGURE 24–49 Assembly of the pinion bearing cage. (Courtesy of Dana Corporation) FIGURE 24–50 Cage in press to check bearing p reload. Sleeve must apply