黄原胶,它是以碳水化合物为主要原料,用野油菜黄单胞杆菌,经微生物有氧发酵制取的胞外多糖,其水溶液具有独特的流变特性—“剪切稀化”,剪切速率增加,溶液的表观粘度明显下降;剪切速率减小,表观粘度恢复原状,是一种典型的假塑性流体。1961年美国Kelco公司首先采用野油菜黄单胞杆菌

NRRLB-1459开始黄原胶的半工业化生产。其产品主要用于油田的钻井泥桨配制及采油工艺过程。1963年正式工业化生产。1969年食品与药物管理局(FDA)批准黄原胶作为食品添加剂,其后欧洲各国相继批准黄原胶在食品工业中的应用。1975年黄原胶载入美国药典,并公布了质量标准。1983年联合国世界卫生组织(WHO)和粮农组织(FAO)也批准黄原胶作为食品工业稳定剂、乳化剂、增稠剂。我国黄原胶研究起步于20世纪70年代末,1988年8月卫生部批准了食品级黄原胶的卫生标准,并被列入食品添加剂名单。目前,国内大约有45%的黄原胶用于食品加工,40%用于石油工业,15%用于农药、饲料、日化、环保等行业。我国黄原胶50%以上用于出口,国际市场非常广阔,国内市场潜力很大。

黄原胶是人类研究最深、商业化应用程度最高的微生物胞外多糖。由于其独特的剪切稀释性质,良好的增稠性,理想的乳化稳定性,对酸、碱、热、反复冻融的高度稳定性以及对人体的完全无毒害等许多优良的特性,而在食品、石油、医药、日用化工等十几个领域有着极其广泛的应用。超乎寻常的稳定性极大地扩展了黄原胶的应用范围,但同时也引起了一些应用问题。我国黄原胶研究起步晚,但发展迅速。我国黄原胶行业在高速发展同时也受到自身条件的制约。我国黄原胶企业技术不过关,资金缺乏,生产人员素质低,直接影响着我国黄原胶的产品质量与色泽;食品级黄原胶的成本较高,降低成本的关键因素是降低发酵过程中的染菌率,降低电能的消耗,降低乙醇的损失,食品级黄原胶的成本直接影响着食品生产企业的使用;而工业级黄原胶的产品附加值较低,与其它化学助剂相比,价格又偏高,造成我国工业级产品较少企业生产,限制了其在非食品工业的发展。这些因素,阻碍了我国黄原胶行业的发展。

黄原胶(Xanthan Gum)的特性、生产及应用

许多微生物都分泌胞外多糖,它们或附着在细胞表面,或以不定型粘质的形式存在于胞外介质中,这些胞外多糖对于生物体间信号传递、分子识别、保护己体免受攻击、构造舒适的体外环境等方面都发挥着重要的作用。这些分泌的多糖结构各异,其中一些有着优良的理化性质,已为人类广泛应用。对于仍不为人类所知的绝大多数多糖,人们试图通过相关的多糖结构问的相互比较,推断出构效关系,从而人为地主动修饰、构造多糖,以满足应用的需要。其中,黄原胶是人类研究最为透彻、商业化应用程度最高的一种。.

1 黄原胶的结构

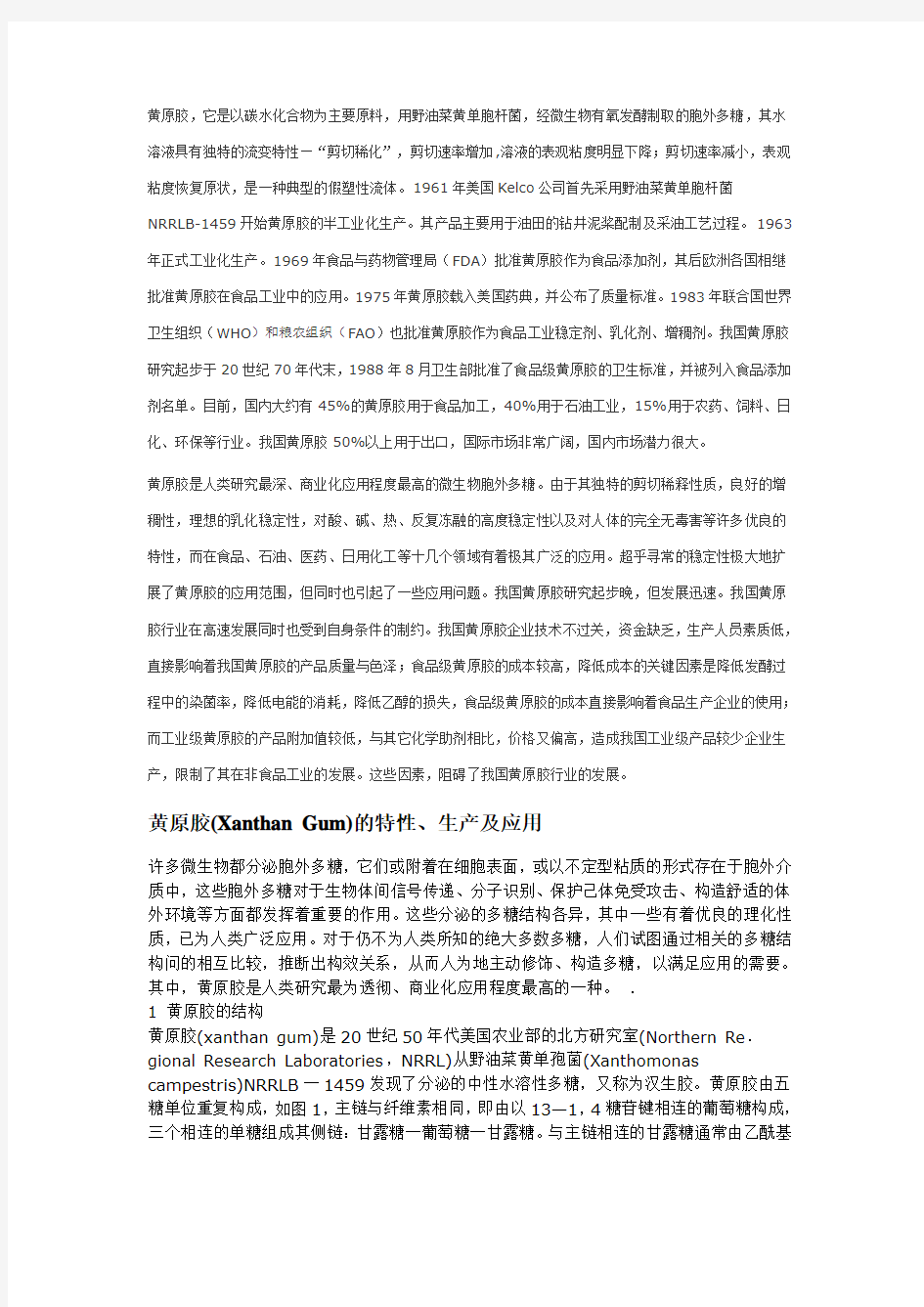

黄原胶(xanthan gum)是20世纪50年代美国农业部的北方研究室(Northern Re.gional Research Laboratories,NRRL)从野油菜黄单孢菌(Xanthomonas campestris)NRRLB一1459发现了分泌的中性水溶性多糖,又称为汉生胶。黄原胶由五糖单位重复构成,如图1,主链与纤维素相同,即由以13—1,4糖苷键相连的葡萄糖构成,三个相连的单糖组成其侧链:甘露糖一葡萄糖一甘露糖。与主链相连的甘露糖通常由乙酰基

修饰,侧链末端的甘露糖与丙酮酸发生缩醛反应从而被修饰,而中间的葡萄糖则被氧化为葡萄糖醛酸,分子量一般在2×10。~2×10 D之间。黄原胶除拥有规则的一级结构外,还拥有二级结构,经x一射线衍射和电子显微镜测定,黄原胶分子问靠氢键作用而形成规则的螺旋结构。双螺旋结构之间依靠微弱的作用力而形成网状立体结构,这是黄原胶的三级结构,它在水溶液中以液晶形式存在¨。

2 黄原胶的性质

黄原胶的外观为淡褐黄色粉末状固体,亲水性很强,没有任何的毒副作用,美国FDA于1969年批准可将其作为不限量的食品添加剂,1980年,欧洲经济共同体也批准将其作为食品乳化剂和稳定剂。由其二级结构决定,黄原胶具有很强的耐酸、碱、盐、热等特性。黄原胶最显著的特性是其控制液体流变性质的能力,它即便在低浓度时也可形成高粘度的、典型的非牛顿溶液,具有明显的假塑性(即随着剪切速率的增大,其表观粘度迅速降低)。溶液粘度的影响因素还包括溶质浓度、温度(既包括黄原胶的溶解温度,又包括测量时的溶液温度)、盐浓度、pH值等,现分别简述之。

2.1 温度的影响黄原胶溶液的粘度既受测量时溶液温度的影响,也受溶解温度的影响。如下图2a所示,像大多数溶液一样,(在同平剪切力下测定)黄原胶溶液的粘度随溶液的温度(T )的升高而降低,且此变化过程在10"C~80T:完全可逆。

由于黄原胶在其水溶液中存在两种构象:螺旋型和不定型。随溶解时的温度(To)升高从螺旋型向不定型转变,改变了其聚合物的胶连方式和程度,从而使溶液粘度发生改变。粘度随T 改变的曲线如图2-b所示。此变化曲线折为三段,低于40℃时随T。增加粘度减小,在40℃~60℃时,粘度随T。升高而增大,当T。大于60℃时,粘度随T 的变化趋势又变为随温度升高而减小。

2.2 盐浓度的影响盐浓度对黄原胶溶液的粘度有一定影响。在浓度较低时,少量盐的加入可使粘度略微下降,这主要是由分子间电荷力的降低造成的;在黄原胶浓度较高时,加入大量的盐可使溶液粘度增加,这可能是由于增加了分子问的胶连程度;而当盐浓度超过0.1%(W/V)时,盐浓度对溶液粘度没有影响。多价金属盐在不同pH值范围内可与黄原胶形成凝胶,如钙、镁盐形成凝胶的pH值为1 1~13,三价金属盐在较低pH值时即可形成凝胶或沉淀。

2.3 pH值影响相比较而言,黄原胶溶液的粘度受pH值影响很小。pH>9时,侧链上的乙酰基脱掉,在pH<3时,丙酮酸和乙酰基开始脱掉。据研究者者指出,脱除丙酮酸和乙酰基后的黄原胶与野生型的黄原胶对溶液的粘度影响几乎相同。

2.4 剪切力的影响黄原胶溶液有着突出的假塑性,溶液粘度随剪切力的改变而变化,且该变化在很大的程度上可逆。许多研究者都对黄原胶溶液的粘度随剪切力的变化模型提出了方程。用Ostwald de Wale方程解释模型,得到:=K7 。其中是表观粘度,是剪切率,K是恒定系数(即在剪切率为1S 时的粘度数值),n是流体系数,对假塑性流体而言,n<1 。另外,还有人提出用Casson模型来描述这一特性:T =T。+K 。与前一个方程相比,这一方程考虑了最初的剪切力。,另外的一个参数K 是Casson常数,是剪切力,是表观粘度。在剪切速率在0.39~79.2 S 间时,这两个方程与实验数据都可很好的吻合,在超出此范围时则需查相关文献来重新确定方程。2.5 黄原胶浓度的影响随着黄原胶在

溶液中浓度的增大,其分子间作用及胶联程度增加,从而使粘度增加,但不完全成比例J (图3)。

2.6 同促作用黄原胶的另外一个显著的特征是其与半乳甘露聚糖的同促作用,如槐豆胶(Locust bean gum)、瓜尔胶(Guar gum)等。即当黄原胶与半乳甘露聚糖混合时,其t 昆合物粘度较之其中任何一种单独存在时,粘度都明显增加。。,如图4所示。混合溶液的粘度与这两种溶质的构象相关,前已述及,黄原胶在溶液中的构象依溶解温度而定。当黄原胶在较低温度(<40℃)溶解时,呈规则的螺旋构象,与不规则构象相比,与半乳甘露聚糖间的胶连作用更强。而半乳甘露聚糖溶液的性质同样也受溶解温度的影响,该聚糖主链由甘露糖连接而成,上面连有单糖分子的半乳糖构成侧链,侧链在主链上的分布并不均匀,没有侧链区域称为光滑区(smooth regions),侧链分布均匀的区域称为毛发区(hairy regions),毛发区与黄原胶的作用很小。但光滑区部分仅在80℃左右溶解¨,因此,欲得到较强同促作用的黄原胶与半乳糖苷聚糖的混合物,应使黄原胶在较低温度下(<40℃溶解,使半乳糖在较高温度下(80℃左右)溶解,然后将两者混和。

黄原胶与各种酸碱都有很好的相溶性,且o.1 1.0,.10

性质稳定,还可与甲醇、乙醇、异丙醇以及丙

酮互溶,但溶剂超过50%~60%时则可引发沉淀,黄原胶不溶于多数有机溶剂,但在25度可溶于甲醛,在65℃下可溶于甘油和乙二醇。

近年来又相继报道了由野油菜黄单孢菌的突变菌株分泌由重复的四糖单位(侧链由二糖构成,图5a)和三糖单位(侧链为单糖,图5b)组成的黄原胶,见如5,与野生型黄原胶相比,由重复的四糖单位组成的聚糖(图5a)使溶液粘度增加的作用很弱,因而不宜用于增稠剂;而由重复的三糖单位(图5b)组成的聚糖在相同质量下使溶液粘度增大的能力要大于野生型黄原胶¨。

3 黄原胶的生产

黄原胶的生产工艺经过半个世纪的发展精琢,现已较为成熟。底物转化率达60%

~70%,以至国外的一些杂志称其为“基准产品”,将其他发酵产品的产率与之对比定

位。

分泌黄原胶的菌株——野油菜黄单孢菌是甘蓝、紫花苜蓿等一大批植物的致病菌

株,直杆状,宽0.4 m~0.7 tzm,有单个鞭毛,可移动,革兰氏阴性,好氧。

图6是黄原胶生产工艺简图,黄原胶的生产受到培养基组成、培养有条件(温度,

pH值,溶氧量等)、反应器类型、操作方式(连续式或间歇式)等多方面因素的影响。

常用的培养基是YM培养基以及YM-T培养基,两种培养基得到的产量相似,但应用YM.T 培养基的生长曲线有明显的二次生长现象。菌株可在25%~30%下生长,最适的

发酵温度为28~C,已有研究者提出具体的温度与生长速率关系的方程。

由于分泌出的黄原胶包裹在细胞的周围,妨碍了营养物质的运输,影响了菌种的

生长,因此,接种阶段时除应增加细胞的浓度外,还应尽量降低黄原胶的产量,这样

就需多步接种(每步接种时间必须控制在7 h以下,以免黄原胶生成),接种体积一般

为反应器中料液体积的5%~10%,接种的次数应随发酵液体积增大而增多。

发酵液中的成分配比也是影响产量的重要因素。碳源(一般为葡萄糖或蔗糖)的

最佳浓度为2%~4%,过大或过小都会降低黄原胶的产量;氮源的形式既可以是有机

化合物,也可以为无机化合物。根据经验,较为理想的成分配比为:蔗糖(40 g/L),

柠檬酸(2.1 g/L),NH4NO3(1.144 g/L),KI-I2PO4(2.866 g/L),MgC12(0.507 g/L),

Na SO4(89 mg/L),H3BO3(6 mg/L),ZnO (6 mg/L),FeC13·6H2O (20 mg /L),

CaCO (20 mg/L),浓HC1(0.13 ml/L),通过添加氢氧化钠而将pH值调为7.0。发酵温度不仅影响黄原胶的产率,还能改变产品的结构组成。研究指出,较高的

温度可提高黄原胶的产量,但降低了产品中丙酮酸的含量,因此,如需提高黄原胶产

量,应选择温度在31℃~33%,而要增加丙酮酸含量就应选择温度范围在27℃~31℃。pH范围在中性时最适于黄原胶的生产,随着产品的产出,酸性基团增多,pH值

降至5左右。研究表明控制反应中的pH值对菌体生长有利,但对黄原胶的生产没有显

著影响¨。

反应器的类型及通氧速率、搅拌速率等都有相应的经验数据,须根据具体条件而定。可参考如下数据:搅拌速率在200~300 r/min,空气流速为1 L/L·min。

除上述传统发酵的生产方法外,还有研究者已发现了合成、装配黄原胶所需的数

种酶,并克隆出相关基因,(12个基因的联合作用) ,选择出适当的载体,虽然目前

此法的成本较高,但相信经过工艺的改进,可为进一步降低成本及控制产品的结构提供可能。

4 黄原胶的提取

相比较而言,从发酵液中回收产品的成本较高。一般的,最终发酵液中的组分为:

黄原胶:10~30 L,细胞:1~10 g/L,残余营养物质3~10 L,以及其他代谢物。

由于高浓度的黄原胶的存在,溶液浓度很大,从而增加了提取操作的困难,因此,宜

先做稀释处理。

提取的主要步骤:细胞的沉淀,黄原胶的沉淀、脱水、干燥、研磨。

目前有多种方法可灭活发酵液中的菌体。酶法成本较高;化学试剂容易改变pH

值,而降低产品中的丙酮酸含量;因此一般采取巴氏灭菌法,此法由于温度较高还可

提高黄原胶的溶解度,并在一定程度上降低了溶液的粘度,利于随后的离心或过滤。

但要注意温度不能过高,使其发生降解,一般维持在80℃~130~C,加热10~20 rain,pH值控制在6.3~6.9。过滤前需要稀释,稀释剂一般为水、酒精或含低浓度盐的酒精,下面将可以看到由酒精作为稀释剂会对后面的工艺有所帮助。沉淀黄原胶的方法

有加盐、加入可溶于水的有机溶剂(如乙醇、异丙基乙醇

法综合运用。

加入有机溶剂不仅可降低溶液粘度和增加黄原胶的溶解度,还可洗脱杂质(如盐、

细胞、有色组分等),但单独加有机试剂所需量太大,成本过高。如要全部沉淀每体积

发酵液中的黄原胶,需三倍体积的丙酮或IPG,六倍体积的乙醇。加入盐离子可降低黄

原胶的极性从而降低其水溶性,且加入盐的离子强度越高效果越明显,如Ca ,A1“

等,加入Na 则不会引起沉淀。因而,加入含低盐浓度的有机试剂是目前较为通用的

方法¨,如加人1 g/L的NaC1可使乙醇的使用量减半;加入二价离子虽可使有机试剂的使用量更小,但使得产物——黄原胶盐——的溶解度降低,因此一般不采用。

图7a及图7b分别为黄原胶溶液加入无盐的有机溶剂以及含不同量的NaC1的IPG

的沉淀曲线。

1997年曾有人报道用超滤法来提取黄原胶,但未得到广泛应用¨。

5 黄原胶的降解

驱使人们研究黄原胶降解途径动力主要有3个:

(1)工业应用上的方便。黄原胶超乎寻常的稳定性本身也是一把双刃剑:一方面,

它大大地增加了其应用普及度;另一方面,它也产生了一些问题。比如在采油业中,

由于使用黄原胶而增加了溶液的粘度,从而大大增加了后续工艺如油料运输及产品纯

化的成本。唯有可方便地将其降解才可使得对黄原胶的应用做到“进可攻,退可守”。(2)关于其构效关系的信息。将侧链上的单糖逐个剥离,研究其性质,并与野生

型相比较,从而可得到关于功能的关键组成位点的信息。

(3)可能拥有特殊生物活性的寡糖产品。由于寡糖在无毒害、抗病毒、抑菌、利

于肠道双岐杆菌增殖、植物诱抗、提高免疫力¨一等方面有着神奇的功效,因而造就了

目前寡糖工程在国际上竞相研究、炙手可热的局面。由植物致病菌分泌的黄原胶所降

解的寡糖是否也拥有某种生物活性的疑问也激起了人们强烈的兴趣。

尽管黄原胶的主链与纤维素相同,但由于规则的螺旋结构的保护,以及侧链所产

生的位阻,使得一般的蛋白酶、淀粉酶、纤维素酶、半纤维素酶等都很难将其降解。

多糖的降解,通常可用酸(如盐酸、次氯酸)或强氧化剂(如过硼酸钠、过硫酸铵),

尽管这在实验室效果不错,但在实际应用中,存在环境问题的同时,效果也不理想。1980年,M、Rinaudo等人第一次报道用一种纤维素酶对处于不规则构象的黄原胶

主链进行随机降解,然而,对于一般规则的螺旋构象的黄原胶而言,该酶几乎没有降

解作用。随后,1981年,Cripps等人的研究小组发现了一种能以黄原胶为唯一碳源生

长的土壤棒状杆菌,命名为NCIB11535。用薄层层析分析其降解产品,降解产物有9 种,而对于脱乙酰的黄原胶而言,降解产物只有四种,分别是甘露糖,甘露糖与丙酮

酸的缩酮产物,以及两种寡糖产品(专利WO0030393)。

很多情况下,黄原胶降解酶工作的环境非常恶劣,如高温、高盐等,因此对酶的

要求也相当苛刻。1982年,M.C.Cadmus发现了一种耐盐的黄原胶降解酶(专利

US4410625),此酶可在NaC1浓度在4~10%,48℃时仍保持一定的活性。此后陆续发

现了数种降解酶,如专利:US4690891,US4996153,US61 10875,WO9839379等。

6 黄原胶的应用

黄原胶由于其独特的性质,因而在食品、石油、医药、日用化工等十几个领域有

着极其广泛的应用,其商品化程度之高,应用范围之广,令其他任何一种微生物多糖

都望尘莫及。

(1)食品方面:许多食品中都添加黄原胶作为稳定剂、乳化剂、悬浮剂、增稠剂

和加工辅助剂。黄原胶可控制产品的流变性、结构、风味及外观形态,其假塑性又可

保证良好的口感,因此被广泛应用于色拉调料、面包、奶制品、冷冻食品、饮料、调

味品、酿造、糖果、糕点、汤料和罐头食品中。近年来,较发达国家的人们往往担心

食品中的热值过高而使自己发胖,黄原胶由于其不可被人体直接降解而打消了人们的

这一顾虑。此外,据1985年日本的报道,对十一种食品添加剂进行对比测试,黄原胶

是其中最为有效的抗癌剂。(2)Et用化工方面:黄原胶分子中含有大量的亲水基团,是一种良好的表面活性

物质,并具有抗氧化、防止皮肤衰老等功效,因此,几乎绝大多数高档化妆品中都将

黄原胶作为其主要功能成分。此外,黄原胶还可作为牙膏的成分实质增稠定型,降低

牙齿表面磨损。

(3)医学方面:黄原胶是目前国际上炙手可热的微胶囊药物囊材中的功能组分,

在控制药物缓释方面发挥重要作用;由于其自身的强亲水性和保水性,还有许多具体

医疗操作方面的应用,如可形成致密水膜,从而避免皮肤感染;减轻病人放射治疗后

的口渴等。此外,李信、许雷曾撰文指出,黄原胶本身对小鼠的体液免疫功能具有明

显的增强作用¨。

(4)工农业方面的应用:在石油工业中,由于其强假塑性,低浓度的黄原胶

(0.5%)水溶液就可保持钻井液的粘度并控制其流变性能,因而在高速转动的钻头部

位粘度极小,节省了动力;而在相对静止的钻孔部位却保持高粘度,从而防止井壁坍

塌。并且由于其优良的抗盐性和耐热性,因而广泛应用于海洋、高盐层区等特殊环境

下的钻井,并可用作采油驱油剂,减少死油区,提高采油率。

人们对黄原胶的发现以及随后对其结构功能进行的大量研究,触发了人类对微生

物多糖优良的性质的强烈好奇,引发了发酵史上不小的轰动。迄今半个世纪已过,人

们依然没有降低对黄原胶的研究热情(据估计,全世界对黄原胶的需求量每年以7%~

8%的速度增长,仅从世界石油组织分析结果显示,近期世界石油行业钻井和3次采油

方面需要黄原胶将达90万吨/年~100万吨/年),相信随着研究的进一步深入以及生产工艺的进一步改进,黄原胶应用潜力仍然很大。

黄原胶的生产和应用

2006-09-17 16:56:28 来源:不详评论:0点击:119

1 前言

黄原胶(Xanthangum),又称黄胶、汉生胶、黄单细胞多糖,是野油菜黄单孢杆菌(Xanthomonascampestris)以碳水化合物为主要原料,经发酵工程生产的一种作用广泛的微生物胞外多糖,简称XC。

黄原胶是50年代美国农业部北部地区研究所(NRRL)首先发现。普通商品黄原胶是含有K、Na、Ca等盐的混合物,其它类型有:脱乙酰胺的黄原胶、丙酮酸232黄原胶和与铬盐交联的高触变性黄原胶等。它具有如下特性:在热水和冷水中有很好的溶解性;有良好的增粘性和悬浮能力,在低浓度下具有较高的粘度;有很高的稳定性,耐酸碱、高盐环境,抗高温、低温冷冻,易生物降解,抗污染能力强,在-4~93e范围内反复加热、冷冻,其粘度基本不变;可同多种

物质(酸、碱、盐、表面活性剂、生物胶等)互配,具有令人满意的兼容性;有良好的触变性(剪切稀释能力)和假塑性(恢复能力);有良好的分散作用、乳化稳定作用。黄原胶和刺槐豆胶、瓜尔豆胶等半乳甘露聚糖配合使用时有极为显著的协同增效作用,可显著提高粘度和耐盐稳定性,达到用量少、成本低和提高使用效果的目的。

黄原胶可广泛用于食品、石油、陶瓷、纺织、印染、医药、造纸、地矿、灭火、涂料、牙膏、化妆品等20多个行业。近年来,世界黄原胶生产国家经过不断的技术改造,其生产能力已达5万余t/a,工业级黄原胶价格在3.5万~4.5万元/t范围内波动,食品级则根据质量、供需双方情况波动幅度更大,为5万~10万元/t,从外国进口的工业级黄原胶约为6万~7万元/t,食品级则为15万元/t左右,可见黄原胶的市场广阔,前景看好,是目前世界上生产规模最大且用途极为广泛的微生物多糖。

2 黄原胶的生产

2.1 培养基

黄单孢杆菌产生黄原胶常用的培养基是:以葡萄糖、蔗糖或淀粉等为碳源,以蛋白质、鱼粉、豆粉或硝酸盐为氮源,加KH2PO4、MgSO4、CaCO3等无机盐和Fe2+、Mn2+、Zn2+等微量元素,以及生成促进剂谷氨酸、柠檬酸等。

2.2 生产工艺

黄原胶的生产包括发酵和提取两部分。发酵工艺有连续法和间歇法,但真正工业化的是间歇法。实际过程是:种子培养、种子扩大和发酵。黄单孢杆菌在生长过程中吸收氧气,放出二氧化碳。其生长温度为2~35e,40e黄单孢杆菌就停止生长。提取工艺包括

(1)发酵液处理。经离心法、过滤法、酶处理法、次氯酸盐氧化法、过滤及超滤浓缩法预处理除去菌体细胞和各种不溶性杂质,使黄原胶中不再含活性的菌体细胞、影响产品质量的不溶性杂质和色素等,并对发酵液进行浓缩。

(2)沉淀反应:用钙盐、铝盐、季铵盐或酸沉淀法制取工业级精制品;用有机溶剂沉淀法制取食品级精制品。

(3)过滤沉淀物并进行洗涤。

(4)干燥、粉碎、筛分、成品包装。

2.2.1 工业级黄原胶的生产

工业级黄原胶的提取方法一般是先将发酵液进行灭菌处理,杀死活菌细胞,直接经喷雾干燥或滚筒干燥而制得,但这种方法因发酵液含水量太高而消耗大量的能量,产品纯度较低,且成品颜色较深,成本较高;另一种方法是用钙盐、铵盐等沉淀黄原胶,见图1。

因其产品附加值低,市场用受到限制,因此国内一般发展食品级黄原胶。

2.2.2 食品级黄原胶的生产

食品级黄原胶的提取方法,一般用醇作为沉淀剂,常用的有甲醇、异丙醇、乙醇等低级醇。由于后提取选用乙醇,成本高,生产和应用受到限制。非醇法生产黄原胶有效地解决了这一问

题。其工艺流程为:菌种在种子罐内经分级培养后,接种到发酵罐中,在30e条件下,通气、搅拌,发酵时为48~60h,放罐后用稀盐酸调pH值为2,黄原胶即沉淀下来,经脱水干燥后得淡黄色成品。但此方法对提取设备及管道提出了苛刻的要求,同时需对含盐酸废水进行处理。因此,国内食品级对黄原胶生产中,沉淀剂的选择仍是有待解决的问题。

3 黄原胶的应用

3.1 黄原胶在食品工业中的应用

黄原胶在食品工业中主要作为增稠剂、悬浮剂、乳化剂和稳定剂,在某些苛刻条例下(如pH 值为3~9,温度80~130e),它的性能能基本稳定,明胶、CMC、海藻胶、果胶等优越。在食品工业中把它应用于奶制品,如奶酪、果奶饮料、冰淇淋、酸奶等中,可起到改善品质、增加稳定性、易香味释放、口感细腻清爽的作用;用于果汁饮料时能保持液体均匀、不分层;加入啤酒,产泡丰富;在沙拉调汁中加入黄原胶,乳化稳定可达一年以上;点心馅中加入黄原胶因其假塑性而大大方便了加工过程,使产品不发生胶体脱水收缩现象,保持松软润口。许多食品添加剂不耐高温,使其消毒成了大问题,而黄原胶没有这种缺陷。在一些副食品加工时,用黄原胶水溶液预处理后对成品的失水起着特殊的保护作用,能达到保湿保鲜效果。

3.2 黄原胶在石油工业中的应用

黄原胶用于油田开发方面较之聚丙烯酰胺、CMC(羧甲基纤维素)、变性淀粉及一些植物多糖(如瓜尔胶、四菁胶等)有明显的技术优势,它的增粘、增稠、抗盐、抗污染能力较强。尤其在海洋、海滩、高卤层和永冻土层钻井,防止井喷等有明显作用,低浓度的黄原胶水溶液就可保持水基井液的粘度、使钻井液有好的悬浮性能,这可防止井壁坍塌、抑制地层井喷、便于将切削下的碎石排出井外,其性能远好于聚丙烯酰胺;黄原胶的假塑使处于钻头附近的黄原胶液由于高速旋转引起的强剪切而表现出极低的粘度,具有低磨阻特性,有利于节省能耗;由于黄原胶的抗盐性、耐高温性,黄原胶液用于三次采油的流变控制液可提高10%以上的采收率。目前国外约有30%~40%的黄原胶用于钻井泥浆和三次采油。

3.3 黄原胶在其它工业中的应用

黄原胶在其它行业中也有广大的市场,用它作为釉浆悬浮剂和粘结剂,被称为陶瓷工业的重大技术革新,并解决了烧制各种异型陶瓷的技术难题。用黄原胶作原料生产的凝胶泡沫灭火剂,已用于森林扑火、有机溶剂及其它化学品的灭火中。黄原胶能用作灭虫剂、肥料的悬浮剂。在喷洒期间能很好的控制其漂流和粘附,延长有效期,是农用化学物质的良好稳定剂。黄原胶可作为水基油墨和乳化油墨的悬浮剂和稳定剂,控制水的渗透性和失水而保持均匀的光泽。黄原胶还可用于胶体炸药、水溶性涂料、工业擦亮剂、除锈剂、湿法冶金的增稠剂,药物、化妆品的润滑剂,牙膏增稠剂,印染工业的载色剂等。

黄原胶的市场状况与技术经济分析

2006-09-17 16:57:05 来源:不详评论:0点击:28

黄原胶又称黄胶、汉生胶,分子量200~600万,浅黄色至白色可流动粉末,稍带臭味。黄原胶是由黄单胞杆菌(Xanthomonas campestris)发酵产生的细胞外酸性杂多糖,是以碳水化合物为主要原料(如玉米、淀粉等),经生物发酵工程培养、乙醇提取、干燥、粉碎而得到的一

种高分子微生物聚合物,它是由葡萄糖、甘露糖、葡萄糖醛酸、乙酸和丙酮酸组成﹝1﹞。黄原胶是新型多糖类发酵产品,1961年首先由美国Kelco公司投入工业化生产,目前被广泛应用于石油、地矿、食品、医药、纺织等20多个行业。

1、黄原胶的性能

黄原胶是目前国际上性能较为优越的生物胶,具有独特的理化性质,集增稠、悬浮以及

乳化稳定等功能于一身,主要表现为:

a、突出的高粘性和水溶性

黄原胶易溶于冷水和热水,它是具有多侧链线性结构的多羟基化合物,其羟基能与水分

子相结合,形成较稳定的网状结构,而且在很低的浓度下仍具有较高的粘度,如l%浓度的

粘度相当于明胶的100倍左右,增稠效果显著。

b、独特的流变学特性

黄原胶具有独特的剪切稀释性能,当施加一定的剪切力时,流体粘度迅速下降,而除去

剪切力后,流体又恢复原有粘度,且这种变化是可逆的。这种流变性能,使黄原胶具有独特

的乳化稳定性能(所谓乳化性是指在一个悬乳体中,将油滴分散并悬浮到已增稠了的水溶液中),从而使黄原胶成为一种高效的乳化稳定剂。

c、优良的温度稳定性

大多数高分子化合物,如羟甲基纤维素、海藻胶、淀粉等一经加热,粘度即明显下降,

而温度低至零度左右时,分子结构和性能即发生变化,而黄原胶在一个相当大的温度范围内(-18℃~80℃)基本保持原有的粘度及性能,具有稳定可靠的增稠效果和冻融稳定效果。

d、PH稳定性

黄原胶溶液的粘度基本不受酸、碱的影响,在PH 1~13范围内,能保持原有性能。

e、令人满意的兼容性

黄原胶与各种盐类有着良好的兼容性,黄原胶与高浓度的糖或盐类共存时能形成稳定的

增稠系统,并保持原有的流变性,与其他化学物质(酸、碱、表面活性剂、防腐剂等)均有

令人满意的兼容性。

f、黄原胶的安全性

黄原胶是采用天然物质为原料,经发酵精制而成的生物高聚物,1983年联合国粮农组织

的世界卫生组织(FAO/WHO)所属食品添加剂专家委员会已正式批准其为安全食品添加剂,而

且对添加量不作任何限制。

此外,黄原胶还有较强的抗酶降、良好的润滑性等特点,这些优良的性能大大扩展了黄

原胶的应用范围。

2、国内外生产状况

2、1国外生产状况

50年代中期美国农业部北部研究中心在制定开发有用的微生物调查中,Jeanes等人发现了黄原胶,它的生产菌是野油菜黄单孢杆菌X.CampestrisNRRLB-1459,可使淀粉转化为水溶性多糖。1961年,美国Kelco公司首先采用野油菜黄单孢菌NRRLB-1459开始了黄原胶半工业化生产,主要用于油井的钻井泥浆及采油技术,1963年正式工业化生产。此后研究发现甘蓝黑腐病黄单孢杆菌、锦葵黄单孢杆菌、胡萝卜黄单孢杆菌、木薯萎蔫病黄孢菌、美人蕉枯叶黄单孢杆菌等都能产黄原胶。美国经过多年毒理学实验,1969年美国食品与药物管理局(FDA)批准黄原胶作为食品添加剂,其后欧洲各国相继批准黄原胶在食品工业中应用。1975年,黄原胶载入美国药典,并公布了质量标准。1983年联合国世界卫生组织(WHO)和粮农组织(FAO)也批准黄原胶作为食品工业用稳定剂、乳化剂、增稠剂。目前已有十多个国家和地区生产黄原胶,主要有美国、英国、法国、日本、俄罗斯、德国和中国等,国外主要生产厂家有美国的Kelco公司、Pfizer公司,法国的Rhone-Poulene公司、Nero-Rousselotsatia公司,另有Miles公司、CecaSA公司、ADM公司等。黄原胶工业化生产技术日趋完善,尤其是生物技术的发展使黄原胶的发酵产率、糖转化率、发酵液胶浓度等指标大大提高,发酵周期大大缩短。目前世界上黄原胶生产最高水平已达到:50m3单罐发酵年产量200~240吨;淀粉投料浓度由4%~5%提高到8%~9%;发酵黄原胶浓度已达到5%左右;原料多糖转化率接近80%;发酵周期由72~96h缩短为48~52h。

1979年全世界黄原胶年产量为18000吨,1990年世界黄原胶产量已超过5万吨, 1996年世界黄原胶产量已超过6万吨,2000年达到10万吨。

2、2 国内生产情况

我国黄原胶研究起步于70年代末,主要研究单位有:南开大学、山东省食品发酵设计研究院、无锡轻工大学、山东大学、中科院微生物所、四川省抗菌工业研究所、郑州工业大学生化中心和河南省科学院生物所等。1979年南开大学生物系首次分离得到一批黄原胶菌株,并提纯鉴定了这种酸性多糖,1985年率先在国内研究食品级黄原胶,并于1986年通过了食品级黄原胶产品和生产菌株的毒理学安全性试验。经国家有关部新门病理学试验与毒性试验后,1988年8月卫生部批准了食品级黄原胶的卫生标准,并被列入食品添加剂名单。

黄原胶发酵液属于高粘度的非牛顿型流体,国内前期试产黄原胶的几家工厂由于发酵设备(主要是溶氧问题)和后提取工艺的问题,都没能形成规模生产。1992年全国产量不足100t,

1993年以后由于国内市场不断扩大,黄原胶价格持续上扬,一些科研、生产单位联手合作加强对生产工艺及设备的攻关,生产技术有所突破,陆续建设和扩建了几家300~500t/a的生产装置,1998年全国产量在1500t左右,到2000年底,我国已有十多家黄原胶生产企业,如江苏金湖制药厂、河北新河生物化工有限公司、河南天冠生物工程股份有限公司、山东淄博金丰润、陕西宝鸡富阳工业有限公司生物厂、上海国润生物技术有限公司、淄博顺达生化公司、山东金粟生物制品有限公司、河南沁阳市生物化学厂、淄博中轩集团等,其中很多企业因多种原因难以达到设计产量。此后随着山东省食品发酵工业设计研究院在黄原胶生产技术上的突破,陆续在省内转让了几家企业,山东省已经成为黄原胶的主要生产基地,其中淄博中轩集团产能已达10000吨/年。到2003年国内总生产能力约为20000吨/年。

在产品质量方面,主要分为食品级和工业级,食品级中外产品质量标准基本相同,工业

级产品质量标准一般由生产厂家和用户商定。

由于黄原胶的市场前景看好,不少单位正在建设或筹建黄原胶生产装置:安徽省凤台酿酒有限责任公司正招商年产500吨食品级黄原胶项目,项目建设总投资2700万元,其中固定资产2090万元;湖南永顺招商300吨黄原胶生产线项目;肥城市焦化厂招商500吨/年黄原胶项目;河南沁阳市生物化学厂招商从1000吨扩大为5000吨;河北新河生物化工有限公司拟从1200吨扩大为2200吨;河南濮阳黄原胶厂500吨/年招商重新投产。

随着黄原胶市场竞争的加剧,价格竞争已经不可避免,由于动力成本在总成本中占有很大比例,因此与热电项目相结合已经成为发展趋势,否则企业很难生存,同时热电公司作为热电平衡项目上马黄原胶,具有很强的成本优势,因此新上黄原胶项目必须慎重。

3、市场状况

由于黄原胶性能优越,用途广泛,黄原胶的消费主要主要集中在食品、石油工业及日用品工业等领域。国内大约有45%的黄原胶作为食品级销售,40%作为石油级销售,15%用于农药、饲料、日化、环保等行业。根据有关预测,到2005年,国内黄原胶的需求量将增至1万吨。

食品工业:黄原胶是食品工业中理想的增稠剂、悬浮剂、乳化剂和成型剂,在某些苛刻条件下黄原胶的性能比明胶、CMC(羧甲基纤维素)、海藻等现行食品添加剂更具优越性。应用于奶制品(如奶酪、果奶饮料、冰淇淋、酸奶等)中可改进质量、增加稳定性、易于香味释放、口感细腻清爽等作用。用于果汁饮料,与其他添加剂具有良好的配伍性,能有效悬浮果肉和释放风味,保持液体均匀不分层。加入啤酒中,产泡效果极佳。在沙拉酱或沙司等典型油包水体系中,黄原胶能够改善粘附性,增强口感和风味释放,对固体颗粒持久的悬浮性能,在强酸或高盐调味料中更能显示其优越稳定性,沙拉中乳化稳定可达一年以上。在烘焙食品中,黄原胶能够使其增加蜂

窝气泡含量,提高保水性能,增强口感,方便加工过程,不发生胶体脱水收缩现象,保持松软润口。在冷冻食品中,多次冷冻解冻后,仍具有良好稳定性能和保水性能,减少冰冻晶,使食品口感滑爽。黄原胶可耐高温,解决了酒类、罐头、方便面等食品的消毒问题。在副食品加工中,用黄原胶水溶液预处理,对制品的失水能起特殊的保护作用。用于方便面类快餐食品可防止断碎、干裂。据中国科技促进发展研究中心在“黄原胶的技术报告”中指出:仅食品行业的5个龙头产品和糕点、食品香精等,若黄原胶的添加量平均按0.1%计,就需黄原胶8000t/a,若其中即使只有1/2添加,也有4000t/a,加上啤酒和奶制品的需要,数量十分可观。

石油行业:由于黄原胶的流变学特性、耐盐性能、增稠效果,使其应用于油田开发方面较之聚丙烯酰胺、CMC、变性淀粉及一些多糖植物(瓜尔胶等)有明显的技术优势。黄原胶作为一种卓越的油田钻井泥浆添加剂,它的应用被称为70年代泥浆技术的最新成就之一,其所独有的在低剪切情况下的高粘度,使低浓度的钻井液可以悬浮固体物质,即使在高温、高浓度酸碱盐溶液中仍保持其性能,这一点尤其在海洋钻井或其他苛刻条件下更为重要,适用于三次采油和提高采率法采油,它的极强的耐温性能使其成为可靠的驱油剂和良好的移动控制剂。在美国和西欧,约有30%~40%的黄原胶用于钻井泥浆和三次采油,在近几年发展起来的“聚合物驱油”新技术中,黄原胶用量占聚合物的30%~40%左右。占我国生产量60%左右的老油田,含水量达到80%以上,三次采油问题已被提到战略高度,但是由于价格因素,我国石油行业的黄原胶用量很少,只有南海、渤海油田及内陆的中原、胜利、塔里木油田等一些中外合资钻井泥浆公司,因外方要求而采用黄原胶作为泥浆处理剂打井。虽然国内油田的目前实际使用量有限,但随着经济发展,市场潜力很大。

日用品工业:黄原胶所独具的特性使其用在牙膏中可改善膏体状态和便于灌装以及赋予良好口感。黄原胶有持久的粘度,易水解性和优越的乳化稳定性,可使牙膏易于成型,分散性好,提高牙膏附刷。黄原胶用在化妆品和洗涤剂中,有助于迅速扩散和吸收,使皮肤倍感滑爽。在洗发液和护发产品中,有悬浮稳定作用并能增加泡沫。在面膜中,其良好粘附性和高度静止粘度,使面膜容易粘附在皮肤上,并且容易剥去。

其他方面应用:在医药工业中黄原胶用于多种悬浮剂、乳化剂和增稠剂中,如用在维生素乳化剂中可以避免因温度升降引起的分层,另外黄原胶易溶于冷水,使溶液易于配置。在悬浮固体和陶瓷上釉方面,黄原胶赋予产品良好的流动性,防止上釉的压陷和走型。用于水印中,可赋予产品合适粘度,控制渗透性,提高稳定性。用于乳胶漆及不漏水水基涂料中,可改善产品流动性,同时黄原胶可悬浮颜料,在垂直平面的粉刷中,使粉刷外表光滑均匀,黄原胶还可有效控制油漆或涂料,在粉刷或喷洒时的扩散性,并有效预防流陷。在造纸工业中,黄原胶在特殊工序下可很

好控制流变性,在温度变化或剪切变化下有效稳定外层覆盖物,并有效悬浮上浆和避免凝集。黄原胶的剪切性能可用于悬浮研磨物质,使产品易于应用和磨擦,提高产品的粘附性。

4、2000吨/年黄原胶项目的技术经济分析

对黄原胶的生产来说,2000~3000吨是比较经济的规模,现选取2000吨/年装置进行分析。生产黄原胶的主要原材料淀粉、酒精、辅料等外购,由于黄原胶的生产与热电紧密相关,电和蒸汽价格按自备热电的成本价计算。

A 成本指标表:

名称单位单价(元)年用量金额(万元)

原材料成本

淀粉吨1550 3200 496

辅料吨800 4000 320

酒精吨3200 1800 576

助剂克40000 4

包装个1250000 128

合计1524

动力成本

水万吨 3.0 20 60

电万度0.20 2400 480

汽万吨60 16万吨960

合计1500

人工费用3万/人年200人600

折旧维修500

销售费用60

管理费用60

成本合计4244

B 主要技术经济指标表:

装置规模2000吨/年

项目建设总投资5500万元

固定资产5000万元

流动资金500万元

年均销售收入6000万元(单价按3万元计)

年均利润1756万元

年均税后利润1177万元

投资利润率31.9%

税后内部收益率19.6%

按照以上计算,对于有自备热电的企业来说,本项目的税后内部收益率为19.6%,投资利润率为31.9%,经济效益非常可观。

6、结论

(1)黄原胶的生产增长很快,投资收益率比较高。由于黄原胶功能性好,悬浮性及耐酸碱性能都优良,是理想的添加剂、增稠剂,近几年增长很快,国内总的生产能力已达20000吨/年,国内黄原胶生产主要集中在山东省,最大的黄原胶企业中轩集团产量已达万吨,世界黄原胶总产量1990年5万吨,1996年6万吨,2000年已达10万吨。

(2)目前我国黄原胶产量50%以上靠出口,黄原胶的国际市场非常广阔(10万吨以上),国内市场潜力很大,根据有关资料,国产黄原胶和国际产品差价较大,目前中国货在国际市场供不应求,目前国内市场需求量约为7000吨,今后国内市场需求量将稳步增长,增长率约为7%(3)在黄原胶的生产成本中,电和蒸气成本约占总成本的40%,因此自备热电可以有效的降低成本,增强产品竞争力。现有的黄原胶企业有建设自备热电的趋势,并且由于黄原胶利润可观,热电企业也有介入黄原胶生产的趋势,因此黄原胶市场将会发生整和,没有热电优势的中小企业将会退出,也可以说黄原胶行业已进入成长期,并且随着我国黄原胶生产技术的进步,国内黄原胶生产成本逐渐降低,我国黄原胶产品在国际市场上有比较强的竞争力,中国的黄原胶将会对国际市场造成很大影响,国际市场份额将会不断扩大。

(1)电解 本项目电解铝生产采用熔盐电解法:其主要生产设备为预焙阳极电解槽,项目设计采用大面六点进电SY350型预焙阳极电解槽。铝电解生产所需的主要原材料为氧化铝、氟化铝和冰晶石,原料按工艺配料比例加入350KA 预焙阳极电解槽中,通入强大的直流电,在945-955℃温度下,将一定量砂状氧化铝及吸附了电解烟气中氟化物的载氟氧化铝原料溶解于电解质中,通过炭素材料电极导入直流电,使熔融状态的电解质中呈离子状态的冰晶石和氧化铝在两极上发生电化学反应,氧化铝不断分解还原出金属铝——在阴极(电解槽的底部)析出液态的金属铝。 电解槽中发生的电化学反应式如下: 2323497094032CO Al C O Al +?-+℃ ℃直流电 在阴极(电解槽的底部)析出液态的金属铝定期用真空抬包抽出送往铸造车间经混合炉除渣后由铸造机浇铸成铝锭。电解过程中析出的O 2同阳极炭素发生反应生成以CO 2为主的阳极气体,这些阳极气体与氟化盐水解产生的含氟废气、粉尘等含氟烟气经电解槽顶部的密闭集气罩收集后送到以Al 2O 3为吸附剂的干法净化系统处理,净化后烟气排入大气。被消耗的阳极定期进行更换,并将残极运回生产厂家进行回收处置。吸附了含氟气体的截氟氧化铝返回电解槽进行电解。 电解槽是在高温、强磁场条件下连续生产作业,项目设计采用大面六点进电SY350型预焙阳极电解槽,是目前我国较先进的生产设备。电解槽为6点下料,交叉工作,整个工艺过程均自动控制。电解槽阳极作业均由电解多功能机组完成。多功能机组的主要功能为更换阳极、吊运出铝抬包出铝、定期提升阳极母线、打壳加覆盖料等其它作业。 (2)氧化铝及氟化盐贮运供料系统 氧化铝及氟化盐贮运系统的主要任务是贮存由外购到厂的氧化铝和氟化盐 ,并按需要及时将其送到电解车间的电解槽上料箱内。

黄原胶(Xanthan Gum)的特性、生产及应用 许多微生物都分泌胞外多糖,它们或附着在细胞表面,或以不定型粘质的形式存在于胞外介质中,这些胞外多糖对于生物体间信号传递、分子识别、保护己体免受攻击、构造舒适的体外环境等方面都发挥着重要的作用。这些分泌的多糖结构各异,其中一些有着优良的理化性质,已为人类广泛应用。对于仍不为人类所知的绝大多数多糖,人们试图通过相关的多糖结构问的相互比较,推断出构效关系,从而人为地主动修饰、构造多糖,以满足应用的需要。其中,黄原胶是人类研究最为透彻、商业化应用程度最高的一种。. 1 黄原胶的结构 黄原胶(xanthan gum)是20世纪50年代美国农业部的北方研究室(Northern Re. gional Research Laboratories,NRRL)从野油菜黄单孢菌(Xanthomonas campestris)NRRLB一1459发现了分泌的中性水溶性多糖,又称为汉生胶。黄原胶由五糖单位重复构成,如图1,主链与纤维素相同,即由以13—1,4糖苷键相连的葡萄糖构成,三个相连的单糖组成其侧链:甘露糖一葡萄糖一甘露糖。与主链相连的甘露糖通常由乙酰基修饰,侧链末端的甘露糖与丙酮酸发生缩醛反应从而被修饰,而中间的葡萄糖则被氧化为葡萄糖醛酸,分子量一般在2×10。~2×10 D之间。黄原胶除拥有规则的一级结构外,还拥有二级结构,经x一射线衍射和电子显微镜测定,黄原胶分子问靠氢键作用而形成规则的螺旋结构。双螺旋结构之间依靠微弱的作用力而形成网状立体结构,这是黄原胶的三级结构,它在水溶液中以液晶形式存 在¨。 2 黄原胶的性质 黄原胶的外观为淡褐黄色粉末状固体,亲水性很强,没有任何的毒副作用,美国FDA于1969年批准可将其作为不限量的食品添加剂,1980年,欧洲经济共同体也批准将其作为食品乳化剂和稳定剂。由其二级结构决定,黄原胶具有很强的耐酸、碱、盐、热等特性。黄原胶最显著的特性是其控制液体流变性质的能力,它即便在低浓度时也可形成高粘度的、典型的非牛顿溶液,具有明显的假塑性(即随着剪切速率的增大,其表观粘度迅速降低)。溶液粘度的影响因素还包括溶质浓度、温度(既包括黄原胶的溶解温度,又包括测量 时的溶液温度)、盐浓度、pH值等,现分别简述之。 2.1 温度的影响黄原胶溶液的粘度既受测量时溶液温度的影响,也受溶解温度的影响。如下图2a所示,像大多数溶液一样,(在同平剪切力下测定)黄原胶溶液的粘度随溶液的温度(T )的升高而降低,且此变化过 程在10"C~80T:完全可逆。

金属镁冶炼工艺比较 李晓波 (山西阳煤丰喜股份责任有限公司闻喜复肥分公司闻喜礼元镇PC043802) 摘要:阐述了皮江法炼镁的存在的问题,提出了解决措施,指明了冶炼金属镁的最佳工艺是渣炼镁。 关键词:电解镁皮江法炼镁回转窑无渣炼镁硅铁Magnesium metal smelting process is compared Li Xiao-bo (Shanxi YangMei FengXi wenxi compound branch shares responsibility co., LTD Wenxi li yuan town pc043802) Abstract: expounds the existing problems of smelting magnesium was numerically simulated, and the solution measures are put forward, pointed out the best technology of smelting magnesium metal magnesium smelting slag. Key words: Electrolytic magnesium Pidgeon magnesium smelting Rotary kiln No slag smelting magnesiumFerrosilicon 2000年到今天, 中国金属镁企业均向万吨级转向,其总生产能力已超过80万吨/年,而全世界金属镁的使用量在60万吨/年以上,也就是说供大于求已是不争之实事,如何解决此矛盾,使企业走出困境,重点分析硅热法(皮江法)炼镁及碳热法炼镁。

黄原胶性能及使用说明 梅花生物科技集团股份有限公司 黄原胶卓越的稳定性 屈变值 黄原胶对于多相体系的卓越稳定性是其最为有用的性能之一。无论是固体(悬浮),液体(乳化),气体(泡沫稳定),或者是以上三种情况的结合黄原胶都能发挥十分有效的稳定作用。 溶液的屈变值是这种稳定作用的重要特征,所谓屈变值就是在溶液不发生流动的情况下,所能接受的最大剪切力。由于低浓度的的黄原胶溶液就具有一定的屈变值,所以在静态或者较低的剪切力作用下,分散体系(悬浮液,乳化液或泡沫液)都保持良好的稳定性。 剪切作用/假塑作用 在牛顿溶液中,剪切力是与剪切速度成正比的,高速剪切下溶液的流动性并不改善。 与之相反黄原胶溶液具有很强的抵抗作用,但是随着剪切作用的增加粘度会迅速下降。 溶液的假塑性程度是随着浓度的增加而增加的。但是黄原胶即使在很低的浓度下也会表现出假塑性。一旦剪切力作用解除,溶液的粘度会立即恢复。 高剪切作用下,比如泵送时,黄原胶使溶液的外表粘度很小。此外,黄原胶对于长时间的剪切作用具有异常的抵抗作用。这样使料液在均质和高速混合后粘度很少损失。 黄原胶的热稳定性 和别的增稠剂相比较,黄原胶对于温度变化时表现出的稳定性十分卓越,黄原胶溶液在加热时表现出极好的稳定性。即使在盐或者酸存在下也是如此。对异常温度所显示的稳定性是黄原胶典型的,也是独一无二的性能,在多次高温处理时,如巴氏杀菌,或者彻底灭菌(甚至130℃时经历几分钟)当体系冷却下来,实际上粘度并不发生变化。

很多其它常用的增稠剂,在温度升高时,粘度会下降,而且在巴氏杀菌或彻底杀菌以后,粘度会受到很大影响,这一点,当有酸存在时,特别明显。 使用黄原胶作为稳定剂可以确保产品粘度恒久如一,而且在各种储存条件下,都能延长产品的货架寿命。 图1 黄原胶溶液在热处理条件下具有良好的稳定性 黄原胶的酸碱稳定性 溶液的酸碱度变化对于黄原胶的粘度是完全没有影响的。只是PH11以上或PH2以下的强酸、强碱情况下黄原胶的粘度有轻微的影响。这种特点传统的增稠剂或稳定剂是不具备的。 图2 黄原胶溶液的酸碱稳定性 黄原胶的微波稳定性 用黄原胶作为稳定剂而形成的体系,即使在微波中间冻结—解冻都对其性能不会产生影响。 图3 黄原胶在1%NaCl中的微波冻结—解冻稳定性 黄原胶具有极好的相溶性 对于绝大部分食品和药物来说,往往是一种多相混合物,包括水、油、脂肪、蛋白质、碳水化合物和其它组份。考虑到复杂的加工工艺,如混合、泵送、加热、冻结、搅拌等等,都会加大该体系的复杂性,而确保稳定剂和这种复杂体系的相容十分不易。 黄原胶作为一种阴离子聚合物,能同阴离子或中性离子的组份很好地相容。但对于阳离子体系来说不一定相容。在实际使用中,我们应考虑以下几种因素。 ——黄原胶原则上能同绝大部分食品和药物成分相容。在盐和酸的情况下,黄原胶显示极好的稳定性。 ——黄原胶同别的增稠剂相容,它尤其能同甘露聚糖起很好的协同作用。 ——黄原胶在有机溶液中是不能溶解的,但在特定条件下,也可以用作稳定剂。 盐 黄原胶同各种单价盐都能完全相容,当盐的浓度接近1%时,黄原胶溶液的粘度会略上升,但当浓度达到1%时,粘度就达到了峰值,随后当盐的浓度进一步上升时,溶液的粘度已没有明显变化。

生产工艺流程图和工艺描述 香肠工艺流程图 辅料验收原料肉验收 原料暂存肥膘解冻 精肉解冻水切丁辅料暂存分割热水漂洗1 漂洗2 加水绞肉 肠衣验收、暂存(处理)灌装、结扎 (包括猪原肠衣和蛋白肠衣) 咸水草、麻绳验收、暂存浸泡漂洗3 冷却 内包装 装箱、入库 出货

香肠加工工艺说明 加工步骤使用设备操作区域加工工艺的描述与说明 原料肉验收、暂存化验室、仓库 按照原料肉验收程序进行,并要求供应商 提供兽药残留达标保证函及兽医检疫检 验证明 辅料验收、暂 存 化验室、仓库按验收规程进行验收肥膘验收、暂 存 化验室、仓库按验收规程进行验收肠衣验收化验室按验收规程进行验收 肠衣处理腊味加工间天然猪肠衣加工前需用洁净加工用水冲洗,人造肠衣灌装前需用洁净加工用水润湿 咸水草、麻绳 验收 化验室按验收规程进行验收暂存仓库 浸泡腊味加工间咸水草、麻绳加工前需用洁净加工用水浸泡使之变软 解冻解冻间肉类解冻分 割间 ≤18℃、18~20h恒温解冻间空气解冻 分割分割台、刀具肉类解冻分 割间 将原料肉筋键、淋巴、脂肪剔除、并分割 成约3cm小肉块 加工步骤使用设备操作区域加工工艺的描述与说明 漂洗2 水池肉类解冻分 割间 加工用水漂洗,将肉的污血冲洗干净 绞肉绞肉机肉类解冻分 割间 12℃以下,采用Φ5mm孔板 肥膘切丁切丁机肉类解冻分 割间 切成0.5cm长的立方

漂洗1 水池肉类解冻分 割间 水温45-60℃,洗去表面游离油脂、碎肉 粒 灌装、结扎灌肠机香肠加工间按产品的不同规格调节肠体长度,处理量800~1200kg/h ,温度≦12℃ 漂洗3 水池香肠加工间水温45~60℃,清洗肠体表面油脂、肉碎 冷却挂肠杆预冷车间12℃下冷却0.5~1小时,中心温度≦25℃ 内包装真空机、电子 秤、热封口机 内包装间 将待包装腊肠去绳后按不同规格称重,装 塑料袋、真空包装封口 装箱、入库扣扎机、电子 秤 外包装间、成 品仓库 将真空包装的产品装彩袋封口,按不同规 格装箱、核重、扣扎放入成品库并挂牌标 识。

黄原胶发酵及提取工艺的优化研究 张学欢张永奎 摘要黄原胶(Xanthan Gum)是由黄单胞菌属菌分泌的酸性胞外杂多糖,因其具有良好的稳定性和流变性,因而被广泛用于多种行业。本实验在前人研究成果的基础上,以提高黄原胶的产量为目的,通过单因素实验确定了:在30℃,180r/min的条件下摇床培养72h,初始碳源浓度为6%(蔗糖:淀粉=1:2),接种量为6%,;提取黄原胶时,加入2%(w/w)的硅藻土,充分震荡10min后离心30min(4000r/min),加入1%(w/v)的KNO3以及3倍体积的混醇(乙醇:异丙醇=3:1)能有效的提高提取率。在10L发酵罐中进行了小试,产胶率为3.21%。 关键词黄原胶;发酵;提取 The optimal control of the xanthan gum production and extraction Abstract:Xanthan Gum(XG) is a kind of acidic extracelluar carbohydrate by Xanthomonas campestris. This polysaccharide is used in many professions due to its characteristic. In order to improve the production rate of XG, the following studies were done. At the condition of 30 and 180r/min, The ℃ proper concentration of the carbon source is 6%,the composition of sucrose and starch is optimum carbon source and the optimum inoculum size is 10%. For the conditions of extraction XG, adding diatomite of 2%, agitation for 10 min, centrifugalization for 30min(4000r/min), adding KNO3 of 1% and alcohol for 3 times volume(ethyl alcohol: dimethyl carbinol=3:1) could improve the extraction effectively. Finally, the study in the fermentation tank were done, the viscosity of the final fermentation broth is 9320mPa?s, the production rate is 3.21%. Keywords:Xanthan gum; Fermentation; Extraction 引言 黄原胶(Xanthan gum)是由野油菜黄单胞菌或其它黄单胞菌属的菌株以碳水化合物为主要原料经发酵产生的一种胞外酸性水溶性多糖[1]。因其具有优良的理化性质[2],从本世纪50年代后期发现以来,到60年代初就开始进行商业性生产。本课题主要是在前人研究的基础上,以提高黄原胶的产量为目的,通过对培养基中碳源的组成,过程参数进行比较实验和控制的研i究,对黄原胶提取过程进行优化,并且通过在小型发酵罐中进行小试,为黄原胶的大规模工业生产提供参考,也为以后类似的研究打下一定基础。 1实验材料 1.1细菌 从龙泉驿区十陵镇菜园中采得十字花科植物油菜病变组织中筛选、诱变、驯化后得到的野油菜黄单胞菌UV。 1.2基础培养基 表1 基础培养基 Table1 Basic medium

一、电解铝的生产工艺流程: 氧化铝氟化盐碳阳极直流电 阳极气体 气体净化 铝水轧制或铸造 回收氟化物 排放废气净化澄清 浇铸 铝锭(电解铝) 二、电解铝的生产成本 电解铝的生产成本构成主要分为: 氧化铝、电力、辅料(氟化盐及阳极碳等)、人工和折旧三部分。其中氧化铝、氟化盐及碳素材料是电解铝的原材料。平均一吨的电解铝需要消耗1.95吨的氧化铝,25KG氟化盐。 1.氧化铝成本 一般来讲,每生产一吨电解铝需耗费2吨氧化铝,但目前大多数厂家生产一吨电解铝耗费氧化铝约在1.93吨—1.98吨之间,虽然这一比例随着各个厂家的努力还会有下降的趋势,但下降的幅度很小,我们理解为常量。目前,氧化铝的市场价格基本维持在2200元/吨—2300元/吨,我们按照市场的基本稳定价格维持在2200元/吨上下,我们取每生产一吨电解铝所耗费1.95吨为常数,可以计算出目前一吨电解铝所耗氧化铝费用为4290元。 2.电费成本 由于目前国内河南的电解铝产量较大,因此以河南的电价作为计算,河南电解铝工业电价约为0.442元/kwh。根据国家政策,7月1日起,国家电价总体上调0.025元/kwh,由此估算目前平均电价为0.467元/kwh。 电解铝行业耗电量很大,由于生产技术装备水平的差异,各生产企业每生产一吨电解铝所耗费的电量差异较大,目前国内大体在14000kwh—16000kwh之间,按照国家2008年的

耗电标准,每吨电解铝生产电解铝环节综合交流电耗为14400kwh,电价调整前与电价调整后的每吨电解铝的电费成本分别约为6365元和6725元,上涨幅度大概为360元。 3.辅料 (1)阳极碳成本 目前世界上的电解槽分为自焙槽和预焙槽。由于阳极碳要先经过焙烧,多了些工序,因此阳极碳块的价格相对较高。目前,自焙槽由于污染严重,逐渐被国家淘汰,所以以目前较为常用的预焙槽进行核算。一吨阳极碳的市场价格约为2000元,每生产一吨电解铝预焙槽耗碳0.6吨,据此得出一吨电解铝所耗费的阳极碳为1200元。 (2)氟化盐 目前,氟化盐的市场价约为2600元/吨,一般每生产一吨电解铝只耗用25KG。根据核算,大概一吨电解铝所耗费的氟化盐65元。 综上所述,国内每生产一吨电解铝所耗费的社会平均原材料成本为4290(氧化铝)+6725(电价)+1200(阳极碳)+65(氟化盐)=12280元。这仅仅是制造成本当中最基本的直接材料费用,而一个企业要维持简单的社会再生产必须得支付企业人员的工资、管理费用、财务费用和销售费用、摊销机器厂房折旧费用、银行贷款利息及税金等,这些都应该计入企业的生产成本。根据易贸的数据统计,目前国内企业这方面的成本约占整个电解铝生产成本的13%,按近期电解铝市场价格为12280元/吨计算,这方面的成本为2029元左右,那么一吨电解铝的总成本为17637元左右。

黄原胶生产工艺 黄原胶是由D 一葡萄糖、D 一甘露糖、D 一葡萄糖醛酸、乙酸和丙酮酸组成“五糖重复单元”, 结构聚合体, 分子摩尔比为28 : 3 : 2 : 17: 0 .5 1 一0. 63 。黄原胶分子一级结构由p 一1, 4 键连接的D 一葡萄糖基主链与三糖单位侧链组成, 其侧链由D 一甘露糖和D 一葡萄糖醛酸交替连接而成。黄原胶分子侧末端含有丙酮酸, 其含量对黄原胶性能有很大影响, 在不同溶氧条件下发酵所得黄原胶, 其丙酮酸含量有明显差异。一般,溶氧速率小, 其丙酮酸含量低 生产工艺 工艺流程为: 菌种摇瓶扩大培养发酵罐发酵提取干燥粉碎成品包装 1. 1 生产菌株 黄原胶生产菌株为黄单抱菌属几个种, 目前工业化生产用菌株主要是甘蓝黑腐病黄单孢杆菌(亦名野油菜黄单胞菌) , 直杆状,宽0. 4 林n l ~ 0. 7 林m ,有单个鞭毛, 可移动,革兰氏阴性, 好氧。19 61 年Je an e S 等首先从甘蓝黑腐病斑中分离出甘蓝黑腐病黄单抱杆菌, 赵大建等在19 8 6 年也得到编号为N . K 一01 甘蓝黑腐病黄单抱杆菌。此外, 菜豆黄单胞菌、锦葵黄单胞菌和胡萝卜黄单胞菌亦可作为发酵菌种。 1. 2 培养基组成及优化 1.2.1 培养基 固体培养基:蔗糖2g,蛋白胨0.5g,酵母粉0.2g,琼脂2g,水100mL。 种子培养基:蔗糖2g,蛋白胨0.5g,酵母粉0.2g,水100mL。 发酵培养液:蔗糖5g,蛋白胨0.5g,0.3g,碳酸钙0.3g,磷酸二氢钾0.5g,硫酸镁0.25g,硫酸亚铁0.025g,柠檬酸0.025g,水100mL。 1.3 试验方法 1.3.1 平皿培养 取Φ9cm的培养皿,倒入25mL固体培养基,30℃培养4d~8d。 1.3.2 啤酒糟处理 啤酒糟(取自江苏食品职业技术学院啤酒实训中心)用自来水洗涤2次,烘干

烧结厂球团工艺简介及生产流程图 德晟金属制品有限公司烧结厂建设1座12m 2竖炉,利用系数 6.3t/m 2?h ,年产酸性球团矿60万t 。 车间组成及工艺流程 1.1 车间组成 车间组成:配料室、烘干机室、润磨室、造球室、生筛室、转运站、焙烧室、带冷机通廊、成品缓冲仓、风机房、煤气加压站、软水站、高低压配电室等。 1.2 工艺流程 工艺流程图见付图 1.2.1 精矿接受与贮存 竖炉生产主要原料为磁铁矿精粉,对铁精粉化学成分要求是 精矿进料采用汽车输送,汽车将精矿粉卸到下沉式精矿堆场,经抓斗吊运至配料仓。 进厂铁精粉化学成分 名称 TFe( %) Feo (%) SiO2(%) S(%) 粒度(-200mm ) 磁铁矿 份 ≥65 ≤23 ≤7 ≤0.2 ≥85

1.2.2膨润土接受与贮存 竖炉对膨润土化学成分要求是: 进厂膨润土化学指标 名称 吸水率(2h) ∕% 吸蓝量 (100g膨润土∕g) 膨胀容(2g 膨润土∕ml) 粒度 (-200mm) 水分 (%) 钠基膨 润土 ≥400 ≥30 15 ≥95 ≤10 袋装膨润土用汽车运入,储存在膨润土库,由库内设的电葫芦将袋装 膨润土运至膨润土配料仓平台,由人工抖袋将膨润土卸到膨润土配料仓。 1.2.3配料系统 配料矿槽采用单列配置,4个精矿配料仓,容积100m3,储量8.8h,三用一备;2个膨润土仓,膨润土仓为一用一备。配料室为地 下结构。采用自动重量配料,根据设定的给料量和铁精粉与膨润土的 配比,自动调节给料量。铁精粉通过仓下2m圆盘给料机和配料皮带 秤配料。膨润土通过螺旋给料机和螺旋秤配入皮带。圆盘给料机和螺 旋给料机采用变频控制。并且尽量做到铁精矿与膨润土两料流首尾重合。在配料室膨润土落料点处和膨润土设抽风除尘,采用布袋除尘器, 布袋除尘器采用反吹清灰方式。 设置铁精粉仓库和膨润土库。铁精粉仓库能容纳约9天的用量, 下沉式结构,铁精粉采用抓斗吊上料,设置2台10t抓斗吊。膨润土 库用来堆放袋装膨润土,膨润土设电葫芦环形轨道由电葫芦将袋装膨

电解铝工艺流程 电解铝就是通过电解得到的铝,现代金属铝的生产主要采用冰晶石-氧化铝融盐电解法。生产工艺流程如图1所示。 1. 铝电解工艺 直流电通入电解槽,电解槽温度控制在940-960℃,熔融冰晶石是溶剂,氧化铝作为溶质,以炭素体作为阳极,铝液做为阴极,使溶解于电解质中的氧化铝在槽内的阴、阳两极发生电化学反应。在阴极电解析出金属铝,在阳极电解析出和气体。铝液定期用真空抬包析出,经过净化澄清后,浇铸成商品铝锭。阳极气体经净化后,废气排空,回收的氟化物等返回电解槽。 电解铝的主要设备是电解槽,现代铝工业主要有两种形式的槽式分别为自焙阳极电解槽和预焙阳极电解槽。以下为两种槽的比较:

图一:两种类型电解槽的比较 目前世界上大部分国家及生产企业都在使用大型预焙槽,槽的电流强度很大,不仅自动化程度高,能耗低,单槽产量高,而且满足了环保法规的要求。从铝电解槽的发展来看,目前电流强度达到17-22KA 的大型化各类阳极电解槽,产铝量为1200-1500Kg/d,电能消耗降低到13.5KW*H。下图为一种铝电解槽参数 图二:一种铝电解槽配置图 2. 电解烟气干法净化 2.1干法净化原理 干法净化就是以某种固体物质吸附另一种气体物质所完成的净化过程。具有吸附作用的物质称吸附剂,被吸附的物质叫吸附质。铝电

解含氟烟气的干法净化使用电解铝生产用的氧化铝,作为吸附剂吸附烟气中的氟化氢等大气污染物来完成对烟气的净化。氧化铝对氟化氢的吸附过程分三个步骤: (1)氟化氢在气相中不断扩散,通过氧化铝表面气膜到达氧化铝表面。 (2)氟化氢受氧化铝离子极化的化学键力的作用,形成化学吸附。 (3)被吸附的氟化氢和氧化铝发生化学反应,生成表面化合物―氟化铝。氟化氢的吸附率可达98%~99%,沥青烟的吸附率在95%以上。载有氟和沥青烟的氧化铝由布袋除尘器分离后供电解使用。回收的氟返回电解槽可补充电解生产过程中损失的氟元素,沥青焦油返槽后可逐步被烧掉。 2.2干法净化工艺流程 图3干法净化工艺流程图 干法净化工艺流程包括电解槽集气、吸附反应、气固分离、氧化铝输送、机械排风等五个部分,如图3所示。 (1)电解槽集气。电解槽散发的烟气呈无组织扩散状态,为了有效地控制污染,必须对电解槽进行密封。收集的烟气通过电解槽的排烟支管汇到电解厂房外的排烟总管,然后送往净化系统集中处理。

水溶性优良增稠剂-黄原胶 黄原胶是一种微生物多糖,亦称黄单胞多糖,也称汉生胶。黄原胶是国际上新近发展起来的一种新型发酵产品。英文名称为Xanthan Gum商品名有Kelzan(工业级,美国)、Keltrol (食品级,美国)、Xc-Polymer(石油用)等。黄原胶是以淀粉为主要原料,经微生物发酵及一系列生化过程,最终得到的一种生物高聚物。其主要成分为葡萄糖、甘露糖、葡萄糖醛酸等。分子量达数百万。它具有突出的高粘性和水溶性,独特的流变学特性,优良的温度稳定性和PH稳定性,令人满意的兼容性。 1. 黄原胶的结构 黄原胶分子由D-葡萄糖、D-甘露糖、D-葡萄糖醛酸、乙酸和丙酮酸构成的“五糖重复单元”结构聚合体,分子量在2×106~20×106之间[2],所含乙酸和丙酮酸的比例取决于菌株和后发酵条件。黄原胶聚合物骨架结构类似于纤维素,但是黄原胶的独特性质在于每隔一个单元上存在的由甘露糖醋酸盐、终端甘露糖单元以及两者之间的一个葡萄糖醛酸盐组成的三糖侧链。侧链上的葡萄糖醛酸和丙酮酸群赋予了黄原胶负电荷。带负电荷的侧链之间以及侧链与聚合物骨架之间的相互作用决定了黄原胶溶液的优良性质。黄原胶高级结构是侧链和主链间通过氢键维系形成螺旋和多重螺旋。黄原胶的二级结构是侧链绕主链骨架反向缠绕,通过氢键维系形成棒状双螺旋结构。黄原胶的三级结构是棒状双螺旋结构间靠微弱的非极性共价键结合形成的螺旋复合体。 在低离子强度或高温溶液中,由于带负电荷侧链间的彼此相互排斥作用,黄原胶链形成一种盘旋结构。然而即使电解质浓度的少量增加也会减少侧链间的静电排斥,使得侧链和氢键盘绕在聚合物骨架上,聚合物链伸展成为相对僵硬的螺旋状杆。随着电解质浓度的增加,这种杆状结构在高温和高浓度的状态下也能稳定存在。在离子强度高于0.15mol/L 时,此结构可维持至100℃而不受影响。 一般水溶性聚合物骨架被化学药品或酶攻击、切断后,会丧失其增稠能力。而在黄原胶溶液中,聚合物骨架周围缠绕的侧链使它免于被攻击,所以黄原胶对化学药品和酶攻击的降解具有良好的抵抗性。 2.黄原胶的性能 黄原胶是一种类白色或浅黄色的粉末,是目前国际上集增稠、悬浮、乳化、稳定于一体,性能较为优越的生物胶[3]。分子侧链末端含有丙酮酸基团的多少,对其性能有很大影响[4]。黄原胶具有长链高分子的一般性能,但它比一般高分子含有更多的官能团,在特定条件下会显示独特性能。它在水溶液中呈多聚阴离子且构象是多样的,不同条件下表现出不同的特性,具有独特的理化性质。具体表现为: 2.1 悬浮性和乳化性 黄原胶因为具有显著的增加体系粘度和形成弱凝胶结构的特点而经常被使用于食品或其它产品,以提高O/W乳状液的稳定性。但麻建国[5]等的研究发现,只有黄原胶的添加量达到一定量后,才能得到预定的稳定作用。在黄原胶质量分数小于0.001%时,试验体系的稳定性变化不大;质量分数在0.01~0.02%时样品底部富水层出现,但体系无明显分层;质量分数大于0.02%时,乳状液很快分层。只有当质量分数超过0.25%时,黄原胶才能起到提高体系稳定性的作用。 2.2 水溶性 黄原胶在水中能快速溶解,有很好的水溶性。特别是在冷水中也能溶解,可省去繁杂的加热过程,使用方便。 2.3 流变性

化工生产流程图 1.一工厂用软锰矿(含 MnO 2约70%及Al 2O 3)和闪锌矿(含ZnS 约80%及FeS )共同生产MnO 2和Zn (干电池原料): 已知① A 是MnSO 4、ZnSO 4、Fe 2(SO 4)3、Al 2(SO 4)3的混合液。 ② IV 中的电解反应式为MnSO 4+ZnSO 4+2H 2O ══通电 MnO 2+ Zn +2H 2SO 4。 (1)A 中属于还原产物的是___________。 (2)MnCO 3、Zn 2(OH )2CO 3的作用是_____________________________;II 需要加热的缘故是___________;C 的化学式是____________。 (3)该生产中除得到MnO 2和Zn 以外,还可得到的副产品是______________。 (4)假如不考虑生产中的损耗,除矿石外,需购买的化工原料是___________。 (5)要从Na 2SO 4溶液中得到芒硝(Na 2SO 4·10H 2O ),需进行的操作有蒸发浓缩、________、过滤、洗涤、干燥等。 (6)从生产MnO 2和Zn 的角度运算,软锰矿和闪锌矿的质量比大约是__________。 2、碘化钠是实验室中常见分析试剂,常用于医疗和照相业。工业上用铁屑还原法来制备,工艺流程如下: (1)碘元素属于第 周期第 族;反应②中的氧化剂是(写化学式) 。 (2)判定反应①中的碘是否已完全转化的具体操作方法是 。 (3)反应②的离子方程式为 ; 反应③的化学方程式为 。 (4)将滤液浓缩、冷却、分离、干燥和包装过程中,都需要注意的咨询题 碘 共热反应① NaIO 3溶液 反应② 混合物 过滤 Fe(OH)2滤液 灼烧 副产品 浓缩冷却结晶 分离 干燥包装 铁屑 反应③

黄原胶说明 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

黄原胶性能及使用说明 梅花生物科技集团股份有限公司 黄原胶卓越的稳定性 屈变值 黄原胶对于多相体系的卓越稳定性是其最为有用的性能之一。无论是固体(悬浮),液体(乳化),气体(泡沫稳定),或者是以上三种情况的结合黄原胶都能发挥十分有效的稳定作用。 溶液的屈变值是这种稳定作用的重要特征,所谓屈变值就是在溶液不发生流动的情况下,所能接受的最大剪切力。由于低浓度的的黄原胶溶液就具有一定的屈变值,所以在静态或者较低的剪切力作用下,分散体系(悬浮液,乳化液或泡沫液)都保持良好的稳定性。 剪切作用/假塑作用 在牛顿溶液中,剪切力是与剪切速度成正比的,高速剪切下溶液的流动性并不改善。 与之相反黄原胶溶液具有很强的抵抗作用,但是随着剪切作用的增加粘度会迅速下降。 溶液的假塑性程度是随着浓度的增加而增加的。但是黄原胶即使在很低的浓度下也会表现出假塑性。一旦剪切力作用解除,溶液的粘度会立即恢复。 高剪切作用下,比如泵送时,黄原胶使溶液的外表粘度很小。此外,黄原胶对于长时间的剪切作用具有异常的抵抗作用。这样使料液在均质和高速混合后粘度很少损失。 黄原胶的热稳定性

和别的增稠剂相比较,黄原胶对于温度变化时表现出的稳定性十分卓越,黄原胶溶液在加热时表现出极好的稳定性。即使在盐或者酸存在下也是如此。对异常温度所显示的稳定性是黄原胶典型的,也是独一无二的性能,在多次高温处理时,如巴氏杀菌,或者彻底灭菌(甚至130℃时经历几分钟)当体系冷却下来,实际上粘度并不发生变化。 很多其它常用的增稠剂,在温度升高时,粘度会下降,而且在巴氏杀菌或彻底杀菌以后,粘度会受到很大影响,这一点,当有酸存在时,特别明显。 使用黄原胶作为稳定剂可以确保产品粘度恒久如一,而且在各种储存条件下,都能延长产品的货架寿命。 图1 黄原胶溶液在热处理条件下具有良好的稳定性黄原胶的酸碱稳定性 溶液的酸碱度变化对于黄原胶的粘度是完全没有影响的。只是PH11以上或PH2以下的强酸、强碱情况下黄原胶的粘度有轻微的影响。这种特点传统的增稠剂或稳定剂是不具备的。 图2 黄原胶溶液的酸碱稳定性 黄原胶的微波稳定性 用黄原胶作为稳定剂而形成的体系,即使在微波中间冻结—解冻都对其性能不会产生影响。 图3 黄原胶在1%NaCl中的微波冻结—解冻稳定性黄原胶具有极好的相溶性 对于绝大部分食品和药物来说,往往是一种多相混合物,包括水、油、脂肪、蛋白质、碳水化合物和其它组份。考虑到复杂的加工工艺,如混合、泵送、加热、

3年高考化学之工艺合成 (2016全国1卷)2NaClO 是一种重要的杀菌消毒剂,也常用来漂白织物等,其一种生 产工艺如下: 回答下列问题: (1)2NaClO 中Cl 的化合价为__________。 (2)写出“反应”步骤中生成2ClO 的化学方程式 。 (3)“电解”所用食盐水由粗盐水精制而成,精制时,为除去2Mg +和2Ca +,要加入的试剂分别为__________、__________。“电解”中阴极反应的主要产物是 。 (4)“尾气吸收”是吸收“电解”过程排出的少量2ClO ,此吸收反应中,氧化剂与还 原剂的物质的量之比为__________,该反应中氧化产物是 。 (5)“有效氯含量”可用来衡量含氯消毒剂的消毒能力,其定义是:每克含氯消毒剂的氧化能力相当于多少克2Cl 的氧化能力。2NaClO 的有效氯含量为 。(计算结果保留两 位小数)。 (2016年全国2卷)双氧水是一种重要的氧化剂、漂白剂和消毒剂。生产双氧水常采用蒽醌法,其反应原理和生产流程如图所示: 生产过程中,把乙基蒽醌溶于有机溶剂配制成工作液,在一定温度、压力和催化剂作用下进行氢化,再经氧化、萃取、净化等工艺得到双氧水。回答下列问题: (1)蒽醌法制备H 2O 2理论上消耗的原料是 ,循环使用的原料是 ,配制工作液时采用有机溶剂而不采用水的原因是 (2)氢化釜A 中反应的化学方程式为 进入氧化塔C 的反应混合液中的主要溶质为

(3)萃取塔D中的萃取剂是,选择其作萃取剂的原因是 (4)工作液再生装置F中要除净残留的H2O2,原因是 (5)(5)双氧水浓度可在酸性条件下用KmnO4溶液测定,该反应的离子方程式为 一种双氧水的质量分数为27.5%(密度为1.10g·cm-3),其浓度为mol·L?1. (2015全国2卷)28.(15 分)二氧化氯(ClO2,黄绿色易溶于水的气体)是高效、低毒的消毒剂,回答下列问題: (1)工业上可用KC1O3与Na2SO3在H2SO4存在下制得ClO2,该反应氧化剂与还原剂物质的量之比为。 (2)实验室用NH4Cl、盐酸、NaClO2(亚氯酸钠)为原料,通过以下过程制备ClO2: ①电解时发生反应的化学方程式为。 ②溶液X中大量存在的阴离子有__________。 ③除去ClO2中的NH3可选用的试剂是(填标号)。 a.水b.碱石灰c.浓硫酸d.饱和食盐水 (3)用右图装置可以测定混合气中ClO2的含量: Ⅰ.在锥形瓶中加入足量的碘化钾,用50 mL水溶解后,再加入 3 mL 稀硫酸: Ⅱ.在玻璃液封装置中加入水,使液面没过玻璃液封管的管口; Ⅲ.将一定量的混合气体通入锥形瓶中吸收; Ⅳ.将玻璃液封装置中的水倒入锥形瓶中: Ⅴ.用0.1000 mol·L-1硫代硫酸钠标准溶液滴定锥形瓶中的溶液(I2+2S2O32-=2I- +S4O62-),指示剂显示终点时共用去20.00 mL硫代硫酸钠溶液。在此过程中: ①锥形瓶内ClO2与碘化钾反应的离子方程式为。 ②玻璃液封装置的作用是。 ③V中加入的指示剂通常为,滴定至终点的现象是。 ④测得混合气中ClO2的质量为g。 (4)用ClO2处理过的饮用水会含有一定最的亚氯酸盐。若要除去超标的亚氯酸盐,下列物质最适宜的是_______(填标号)。 a.明矾b.碘化钾c.盐酸d.硫酸亚铁 (2015全国1卷)27.硼及其化合物在工业上有许多用途。以铁硼矿(主要成分为Mg B2O5·H2O和Fe3O4, 2 还有少量Fe2O3、FeO、CaO、Al2O3和SiO2等)为原料制备硼酸(H3BO3)的工艺流程如图所示:

F4生产工艺流程及主要设备 F4.1电解铝生产系统 F4.1.1氧化铝及氟化盐贮运车间 氧化铝及氟化盐贮运系统主要任务是贮存由厂外运来的氧化铝和氟化盐,并按需要及时将其送到电解车间的电解槽上料箱内。包括:氧化铝及氟化盐仓库、氧化铝超浓相输送和天车加料。本工程所需的袋装氧化铝由汽车运至氧化铝仓库,由浓相输送系统输送至两栋电解车间之间的两座直径为18m,高度为33m的新鲜氧化铝日用贮槽中,新鲜氧化铝经过烟气净化系统生成载氟氧化铝,由气力提升机送入载氟氧化铝日用贮槽中,再由超浓相输送系统送至每台电解槽的料箱内。 (1)氧化铝及氟化盐仓库 氧化铝及氟化盐仓库的主要任务是贮存由厂外运来的氧化铝,并将其输送到新鲜氧化铝日用贮槽中。另外,氧化铝及氟化盐仓库内还要贮存由厂外运来的氟化盐,在仓库内将氟化盐通过拆袋平台装入氟化盐料斗,运往电解车间,再通过天车吊运料斗将氟化盐加入电解槽的氟化盐料箱内,供电解生产使用。 氧化铝仓库控制设两套氧化铝仓库(每套4个10m3压力罐。)控制室内各配置1套PLC控制系统。皆采用PLC+操作员面板的控制方式。完成对氧化铝贮仓的送料过程。控制室的操作站监控本工段的生产、运行过程。 主要检测和控制内容:压力罐高和低料位、压力罐压力、压力罐输送阀后压力、压缩空气总管压力及电磁阀的程序控制等。 (2)氧化铝超浓相输送 氧化铝超浓相输送系统任务是将载氟氧化铝(净化系统检修时为新鲜氧化铝)送入每台电解槽槽上氧化铝料箱中。按电解铝生产过程中氧化铝用量要求,由槽控箱控制打壳、加料,加入电解槽内的电解质中。 超浓相输送系统控制设2套超浓相输送系统信号均进入电解烟气净化控制室PLC系统中,与电解烟气净化系统共用一套PLC控制系统,完成向电解槽上料仓的送料过程。PLC柜和操作站安装在相应

电解铝工艺 电解铝 - 简介 电解铝就是通过电解得到的铝。现代电解铝工业生产采用冰晶石-氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。 电解铝 - 工艺流程 电解铝生产过程 铝电解工艺流程:现代铝工业生产采用冰晶石—氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。化学反应主要通过这个方程进行:2Al2O3==4Al 3O2。阳极:2O2ˉ-4eˉ=O2↑阴极:Al3 3eˉ=Al。阳极产物主要是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘。为保护环境和人类健康需对阳极气体进行净化处理,除去有害气体和粉尘后排入大气。阴极产物是铝液,铝液通过真空抬包从槽内抽出,送往铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯.型材等。其生产工艺流程如下图: 氧化铝氟化盐碳阳极直流电 ↓↓↓↓ ↓ 排出阳极气体------ 电解槽

↑↓↓ 废气←气体净化铝液 ↓↓ 回收氟化物净化澄清 ↓↓↓ 返回电解槽 浇注轧制或铸造 ↓↓ 铝锭线坯或型材 电解铝 - 产业特点 电解铝 世界上所有的铝都是用电解法生产出来的。铝电解工业生产采用霍尔-埃鲁冰晶石-氧化铝融盐电解法,即以冰晶石为主的氟化盐作为熔剂,氧化铝为熔质组成多相电解质体系。其中Na2AlF6-Al2O3二元系和Na3AlF6-AlF3-Al2O3三元系是工业电解质的基础。电解铝工业对环境影响较大,属于高耗能,高污染行业。电解铝生产中排出的废气主要是CO2,以及以HF气体为主的气-固氟化物等。CO2是一种温室气体,是造成全球气候变暖的主要原因。而氟化物中的CF4和C2F6其温室作用效果是二氧化碳的6500-10000倍,并且会对臭氧层造成不同程度的影响。HF则是一种剧毒气体,通过皮肤或呼吸道进入人体,仅需1.5g便可以致死。

第1 页共50 页

第 2 页 共 50 页 金属镁工艺操作规程 金属镁是当前一种新型工业材料,而冶炼镁业是一项高温、高压、 高转速,易燃、易爆、易中毒的行业,了解与掌握炼镁工艺规程,规 范操作、熟练操作是冶炼镁业的关键所在。冶炼镁业由白云石经煅白、 配料压球、还原、精炼最后成为镁块,其每一环节都关系到镁的产出 率。 从第一环节煅白开始,煅烧温度过高,煅白会过烧,虽然煅白的 灼减量低,但其水化活性度也低。煅烧温度偏低,煅白残留的CO 2量 大,即碳酸盐未分解彻底,灼减量就高。对于耐磨指大,热强低的白 云石其煅烧时间相应缩短,否则煅烧出的白云石不是过烧就是生烧。 因此灵活调节温度,根据石质把握煅烧时间非常重要。 煅烧白云石的吸湿和二氧化碳(CO 2)全相同,而且时间越长, 吸湿越大,氢氧化钙[Ca (OH )2]和碳酸钙[CaCO 3]不仅能氧化还原析 出的镁,生成氧化镁和氧化钙,而且还能氧化还原剂硅铁中的硅(Si ), 同时吸湿后的煅烧白云石在真空和比较低的温度一并发生离解,使反 应区的剩余压力增大,减慢镁的升华速度。因此,煅烧白云石不宜长 期存放,应尽快投入到下一道工序。 竖窑要求白云石粒度较小(50—200MM ),炉料要均匀,竖窑操作 简单,煅烧活性度高,灼减量低,并且无论白云石是何种结构,只要 控制好工艺条件,料满预热好,其煅烧效果均很好,因此,煅烧出口 的煅白温度控制在300—400℃之间,有利于还原反应。

第 3 页 共 50 页 硅热法炼镁采用的还原剂应具有足够的还原能力,钙、硅、碳化 钙及炭质材料等均能将镁从氧化镁[MgO]中还原出来,还原剂的还原 能力按AL 、Si 、CaC 2的顺序递减的,从经验观点出发,在硅热法炼 镁中,通常是用硅铁作还原剂。 硅铁还原剂对于硅热法炼镁的还原过程是十分重要的,硅铁的反 应性与硅铁中的Si 、 Fe 、SiO 2、 FeSi 等组分有关,还原性能最好 的是Si ,其它的Fe —Si 化合物反应速度较小,而且随着铁含量的增 加,还原反应不易进行,含硅量高的硅铁脆而硬,易碎,易氧化。在 硅铁中含硅量85%以上的硅铁几乎全是Si 存在,含硅量75%的硅铁, 由Si 和Fe 、 SiO 2组成,其硅铁不适合硅热法炼镁,先用含硅量最高 的硅铁作还原剂,不仅其反应好,而且硅的利用率也高,但是工业生 产中,仍选用75%Si 的SiFe ,故常用Si 量75%的Si 作业硅热法的还 原剂。 硅热法炼镁的还原过程属于固相反应过程。对固相反应来说,要 求炉料有较细的粒度,并具有较大的比表面,即炉料越细越好,但是 炉料太细,压形时压缩比小,又难于成形,故炉料的细度必须控制在 一定的范围内,炉料的细度对镁的还原效率,硅的利用率有较大的影 响,炉料的粒度比不恰当,不仅影响还原效率,还影响团块的抗压强 度,所以炉料中的粒度比是非常重要的。 煅白的强度不大,一般比较易磨,白云石矿物结构不同,所以锻 白也呈现不同性质,网状结构的白云石其煅白成六方菱形结构的块

黄原胶在食品工业中的应用 黄原胶作为食品添加剂,已被许多国家接受。这种多糖通过控制产品的流变学行为而显著改善食品的质地、口感、外观品质,提高其商业价值,已在饮料、糕点、果冻、罐头食品、海产品、肉制品加工等领域中成为重要的稳定剂、悬浮剂、乳化剂、增稠剂、粘合剂及具高附加值、高质量的加工原料。具体可概括为以下几个方面。 1 耐酸、耐盐的增稠稳定剂 应用于各种果汁饮料、浓缩果汁、调味料(如酱油、蚝油、沙拉调味汁)的食品中。黄原胶的稳定效果明显优于其它胶,具有较强的热稳定性,一般的高温杀菌对其不会有影响,可用于各种果汁饮料、果肉饮料、植物蛋白饮料等,用量0.08% ~0.3%。黄原胶优良的耐盐、耐酸碱性可以完全取代酱油中的传统增稠剂淀粉等,可以克服淀粉沉淀的缺点,且能使酱油细腻均一,提高挂壁性和着色性,延长货架期,果酱、豆酱等风味调制酱,用黄原胶作增稠稳定剂,使酱体统一,涂拌性好,不结块,易于灌装,且提高口感。 2 乳化剂 作为乳化剂用于各种蛋白质饮料、乳饮料等中,防止油水分层和提高蛋白质的稳定性,防止蛋白质沉淀,也可利用其乳化能力作为起泡剂和泡沫稳定剂,如用于啤酒制造等。在以豆类蛋白为主的乳化体系中加入0.02 %的黄原胶后,乳化性明显提高,并使混合体系具有高的剪切率和热诱导的高粘特性。 3 填充剂 作为稳定的高粘度填充剂,可广泛应用于各类点心、面包、饼干、糖果等食品的加工,在不改变食品的传统风味的前提下,使食品具有更优越的保形性,更长的保质期,更良好的口感,有利于这些食品多样化和工业化规模生产。在各种冷冻食品生产中,黄原胶具有防止其失水,延缓老化,延长保质期的作用。 4 乳化稳定剂 作为乳化稳定剂应用于冷冻食品,在冰淇淋、雪糕中黄原胶能调整混合物粘度,是使其具有均匀稳定的组成,组织滑软,由于黄原胶的粘度和温度的关系有可塑性和剪切性能,故在加工操作时粘度下降,阻力减小,有利于工艺进行,而在冷却老化阶段,粘度恢复,有利于提高膨胀率,防止冰淇淋组织中大冰晶的形成,使冰淇淋口感润滑细腻。同时提高了产品的冻融稳定性,而且在融化时奶油和水混合均匀,不会产生浆液分离现象。一般老化时间2~3h 。用量 0.2% ~0.4% 。 5 应用于面制品 黄原胶在面食制品中。是值得推广的添加剂。在挂面、拉面、方便面生产中,加入黄原胶,0,00 0,01 0,10 1,00 10,00 0,01 0,1 1 10 100 Frequency (rad s -1 )