第4章热处理工艺 热处理工艺种类很多,大体上可分为普通热处理(或叫整体热处理),表面热处理,化学热处理,特殊热处理等。 4.1钢的普通热处理 4.1.1退火 将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),的热处理工艺叫做退火。 退火的实质是将钢加热到奥氏体化后进行珠光体转变,退火后的组织是接近平衡后的组织。 退火的目的: z降低钢的硬度,提高塑性,便于机加工和冷变形加工; z均匀钢的化学成分及组织,细化晶粒,改善钢的性能或为淬火作组织准备; z消除内应力和加工硬化,以防变形和开裂。 退火和正火主要用于预备热处理,对于受力不大、性能要求不高的零件,退火和正火也可作为最终热处理。 一、退火方法的分类 常用的退火方法,按加热温度分为: 临界温度(Ac1或Ac3)以上的相变重结晶退火:完全退火、扩散退火、不完全退火、球化退火 临界温度(Ac1或Ac3)以下的退火:再结晶退火、去应力退火 碳钢各种退火和正火工艺规范示意图: 1、完全退火 工艺:将钢加热到Ac3以上20~30 ℃℃,保温一段时间后缓慢冷却(随炉)以获得接近平衡组织的热处理工艺(完全A化)。 完全退火主要用于亚共析钢(w c=0.3~0.6%),一般是中碳钢及低、中碳合金钢铸件、锻件及热轧型材,有时也用于它们的焊接件。低碳钢完全退火后硬度偏 低,不利于切削加工;过共析钢加热至Ac cm以上A状态缓慢冷却退火时,Fe3C Ⅱ

会以网状沿A晶界析出,使钢的强度、硬度、塑性和韧性显著降低,给最终热处理留下隐患。 目的:细化晶粒、均匀组织、消除内应力、降低硬度和改善钢的切削加工性。 亚共析钢完全退火后的组织为F+P。 实际生产中,为提高生产率,退火冷却至500℃左右即出炉空冷。 2、等温退火 完全退火需要的时间长,尤其是过冷A比较稳定的合金钢。如将A化后的钢较快地冷至稍低于Ar1温度等温,是A转变为P,再空冷至室温,可大大缩短退火时间,这种退火方法叫等温退火。 工艺:将钢加热到高于Ac3(或Ac1)的温度,保温适当时间后,较快冷却到珠光体区的某一温度,并等温保持,使A?P然后空冷至室温的热处理工艺。 目的:与完全退火相同,转变较易控制。 适用于A较稳定的钢:高碳钢(w(c)>0.6%)、合金工具钢、高合金钢(合金元素的总量>10%)。等温退火还有利于获得均匀的组织和性能。但不适用于大截面钢件和大批量炉料,因为等温退火不易使工件内部或批量工件都达到等温温度。 3、不完全退火 工艺:将钢加热到Ac1~Ac3(亚共析钢)或Ac1~Ac cm(过共析钢)经保温后缓慢冷却以获得近于平衡组织的热处理工艺。 主要用于过共析钢获得球状珠光体组织,以消除内应力,降低硬度,改善切削加工性。球化退火是不完全退火的一种 4、球化退火 使钢中碳化物球状化,获得粒状珠光体的一种热处理工艺。 ℃℃温度,保温时间不宜太长,一般以2~4h 工艺:加热至Ac1以上20~30 为宜,冷却方式通常采用炉冷,或在Ar1以下20℃左右进行较长时间等温。 主要用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。过共析钢经轧制、锻造后空冷的组织是片层状的珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,在以后的淬火过程中也容易变形和开裂。球化退火得到球状珠光体,在球状珠光体中,渗碳体呈球状的细小颗粒,弥散分布在铁素体基体上。球状珠光体与片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易粗大,冷却时变形和开裂倾向小。如果过共析钢有网状渗碳体存在时,必须在球化退火前采用正火工艺消除,才能保证球化退火正常进行。 目的:降低硬度、均匀组织、改善切削加工性为淬火作组织准备。 球化退火工艺方法很多,主要有: a)一次球化退火工艺:将钢加热到Ac1以上20~30 ℃℃,保温适当时间,然后随炉缓慢冷却。要求退火前原始组织为细片状珠光体,不允许有渗碳体网存在。

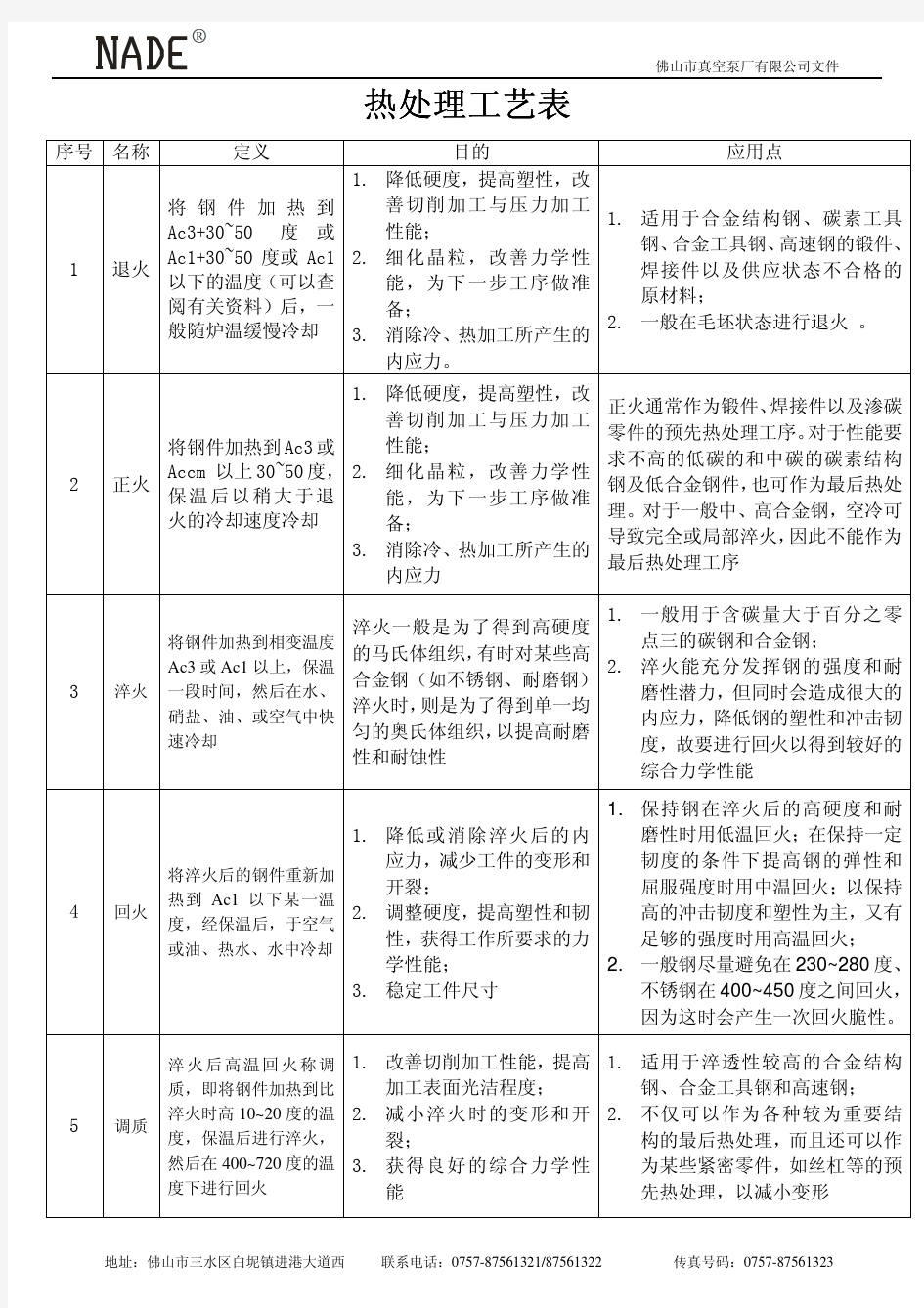

华尔泰经贸有限公司铸钢件产品热处理艺规范 随着铸造件产品种类增多,对外业务增大,方便更好的管理铸造件产品,特制定本规定,要求各部门严格按照规定执行。 1目的: 为确保铸钢产品的热处理质量,使其达到国家标准规定的力学性能指标,以满足顾客的使用要求,特制定本热处理工艺规范。2范围 本规范适用于本公司生产的各种精铸、砂铸产品的热处理,材质为各种低碳钢、中碳钢、低合金钢、中合金钢、高合金钢、铸铁及有色合金。 3术语 3.1退火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 降温出炉的操作工艺。 3.2正火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 从炉中取出,在空气中冷却下来的操作工艺。 3.3淬火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 快速冷却的操作工艺。 3.4回火:指将淬火后的铸钢产品加热到规定的温度范围,经保温一 段时间后出炉,冷却到室温的操作工艺。 3.5调质:淬火+回火 4 职责

4.1热处理操作工艺由公司技术部门负责制订。 4.2热处理操作工艺由生产部门负责实施。 4.3热处理操作者负责教填写热处理记录,并将自动记录曲线转换到 热处理记录上。 4.4检验员负责热处理试样的力学性能检测工作,负责力学性能检测 结论的记录以及其它待检试样的管理。 5 工作程序 5.1每次装炉前应对设备进行检查,把炉底板上的氧化渣清除干净, 错位炉底板应将其复位后再装,四周应留有足够的间隙,轻拿轻放,装炉应结实,摆放合理。 5.2装炉时大铸件产品放在下面,对易产生热处理变形的铸件,必须 作好防变形或反变形处理,力学性能试样应装在高温区,对特别小的铸件采用铁桶或其它框类工装集中盛放。 5.3炉车上的铸钢件入炉时,应缓慢推进,仔细观察铸钢件是否与炉 壁碰撞,关闭炉门,通电后应经常观察炉内工作状况。 5.4作好铸件产品后续热处理的准备工作,严格控制出炉温度,对水 淬铸件应控制入水时间,水池应有足够水量,以保证淬火质量。 5.5作业计划应填写同炉热处理铸件产品的材质、名称、规格、数量、 时间等要素,热处理园盘记录纸可多次使用,但每处理一次都必须与热处理工艺卡上的记录曲线保持一致。 6 不合格品的处置 6.1热处理试样检验不合格,应及时通知相关部门。

热处理工艺 摘要:现代机器制造对金属材料的性能不断提出更高的要求,如果完全依赖原材料的原始性能来满足这些要求,常常是不经济的,甚至是不可能的。热处理可提高零件的强度、硬度、韧性、弹性,同时,还可改善毛胚或原材料切削性能,使之易于加工。可见,热处理是改善原材料或毛胚的工艺性能、保证产品质量、延长使用寿命、挖掘材料潜力不可缺少的工艺方法。热处理在机械制造业中的应用极其广泛。钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。 Modern machine manufacturing of metal material performance continuously put forward higher requirements, if totally dependent on the raw performance of the raw materials to meet these requirements, often not economical, even is impossible. Heat treatment can improve the strength, hardness, toughness and elasticity of the parts, and it also can improve the cutting performance of hair germ or raw material, so it is easy to be processed. Heat treatment is an essential method to improve the processing performance of raw materials or hair germ, guarantee the product quality, extend the service life and excavate the potential of material. Heat treatment in the mechanical manufacturing industry is very extensive. Iron and steel is the most widely used material in mechanical industry. The microstructure of steel is controlled by heat treatment, so the heat treatment is the main content of metal heat treatment. 关键词:热处理退火正火淬火回火温度 Heat treatment ,Annealing ,Normalizing ,Quenching ,Tempering ,Temperature 正火是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理。 淬火是将工件加热保温后,在水、油或其它无机盐、有机水溶液等淬冷介质中快速冷却。淬火后钢件变硬,但同时变脆。 为了降低钢件的脆性,将淬火后的钢件在高于室温而低于650℃的某一适当温度进行长时间的保温,再进行冷却,这种工艺称为回火。 退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。 “四把火”随着加热温度和冷却方式的不同,又演变出不同的热处理工艺。为了获得一定的强度和韧性,把淬火和高温回火结合起来的工艺,称为调制。某些合金淬火形成过饱和固溶体后,将其置于室温或稍高的适当温度下保持较长时间,

金属材料 一、金属材料包括黑色金属材料和有色金属材料。 二、黑色金属是指铁和碳的合金。如钢、生铁、铸铁等。 1、钢和生铁都是以铁为基础,以碳为主要添加元素的合金,统称为铁碳合金。 钢是含碳量在0.04%-2.3%之间的铁碳合金。为了保证其韧性和塑性,含碳量一般不超过1.7%生铁是指把铁矿石放到高炉中冶炼而成的产品,主要用来炼钢和制造铸件。生铁含碳量大于2% 2、把铸造生铁放在熔铁炉中熔炼,即得到铸铁(液状),把液状铸铁浇铸成铸件,这种铸铁叫铸铁件。 三、有色金属材料 有色金属又称非铁金属,指除黑色金属外的金属和合金,如铜、锡、铅、锌、铝以及黄铜、青铜、铝合金和轴承合金等。 金属材料在各种外力作用下所表现出來的性能称为机械性能。金属的机械性能主要包括:強度、塑性、硬度、韧性及疲劳強度等。 1.強度: 強度是金属材料在靜载荷作用下,抵抗变形和破断的能力。 A.弹性极限 : 材料在外力作用下只产生弹性变形时所能承受的最大应力称为弹性极限,符号σe。 B.屈服极限 : 材料产生屈服现象时的应力称为屈服极限或屈服強度,符号σS。 C.抗拉強度: 材料在拉断前所能承受的最大应力为抗拉強度或強度极限,符号σb。 2.塑性: 金属材料在断裂前发生塑性变形的能力称为塑性。延伸率 (δ)和断面收缩率(ψ)是衡量金属材料塑性的指标。 3. 冲击韧性: 金属材料抵抗冲击载荷作用而不破坏的能力,称为冲击韧性。 4.疲劳強度: 疲劳強度又称疲劳极限。減少零件的应力集中,改善零件表面质量及使零件表面保留压应力均能有效地提高零件的疲劳強度。 5.硬度: 硬度即指材料抵抗局部变形,特別是塑性变形、压痕或划痕的能力,它是各种零件和工具必须具备的性能指标之一,也是热处理主要的质量检验标准。

常用的几种热处理方法 内容来源网络,由深圳机械展收集整理! 更多相关表面处理及精密零件加工展示,就在深圳机械展! 1.常用热处理方式 1.1.退火 把钢加热到一定温度并在此温度下保温,然后缓慢冷却到室温。 退火有完全退火、球化退火、去应力退火等几种。 a.将钢加热到预定温度,保温一段时间,然后随炉缓慢冷却称为完全退火.目的是降 低钢的硬度,消除钢中不均匀组织和内应力. b.把钢加热到750度,保温一段时间,缓慢冷却至500度下,最后在空气中冷却叫球 化退火。目的是降低钢的硬度,改善切削性能,主要用于高碳钢。 c.去应力退火又叫低温退火,把钢加热到500~600度,保温一段时间,随炉缓冷到 300度以下,再室温冷却.退火过程中组织不发生变化,主要消除金属的内应力。 1.2.正火 将钢件加热到临界温度以上30-50℃,保温适当时间后,在静止的空气中冷却的热处理工艺称为正火。 正火的主要目的是细化组织,改善钢的性能,获得接近平衡状态的组织。 正火与退火工艺相比,其主要区别是正火的冷却速度稍快,所以正火热处理的生产周期短。故退火与正火同样能达到零件性能要求时,尽可能选用正火。 1.3.淬火 将钢件加热到临界点以上某一温度(45号钢淬火温度为840-860℃,碳素工具钢的淬火温度为760~780℃),保持一定的时间,然后以适当速度在水(油)中冷却以获得马氏体或贝氏体组织的热处理工艺称为淬火。 淬火与退火、正火处理在工艺上的主要区别是冷却速度快,目的是为了获得马氏体组织。马氏体组织是钢经淬火后获得的不平衡组织,它的硬度高,但塑性、韧性差。马氏体的硬度随钢的含碳量提高而增高。

1.4.回火 钢件淬硬后,再加热到临界温度以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺称为回火。 淬火后的钢件一般不能直接使用,必须进行回火后才能使用。因为淬火钢的硬度高、脆性大,直接使用常发生脆断。通过回火可以消除或减少内应力、降低脆性,提高韧性;另一方面可以调整淬火钢的力学性能,达到钢的使用性能。根据回火温度的不同,回火可分为低温回火、中温回火和高温回火三种。 A 低温回火150~250.降低内应力,脆性,保持淬火后的高硬度和耐磨性。 B 中温回火350~500;提高弹性,强度。 C 高温回火500~650;淬火钢件在高于500℃的回火称为高温回火。淬火钢件经高温淬火后,具有良好综合力学性能(既有一定的强度、硬度,又有一定的塑性、韧性)。所以一般中碳钢和中碳合金钢常采用淬火后的高温回火处理。轴类零件应用最多。 淬火+高温回火称为调质处理。 2.Q235热处理工艺 Q235属于碳素结构钢,含碳量大概0.12%-0.2%之间,相当于普通的10、20钢,淬火后硬度改变不大。具有较高的强度,良好的塑性,韧性和焊接性能,综合性能好,能满足一般钢结构和钢筋混凝土结构用钢的要求。 Q235一般买来就用不热处理,一般它都用在工程上大量需要钢材的地方,数量巨大,一般是热轧后就使用,热轧也就是有正火这个热处理,不热处理的原因有几个: 1)这些场合不需要太高的力学要求。 2)这些钢构件的体积太大了,你想热处理也不现实。 3)这些钢很多情况下要被焊接使用的,你热处理了被焊接后也被焊接过程中将焊缝的 热处理给破坏了。 4)材料价格便宜,质量要求比较低,而且是低碳钢,热处理的效果也不太好。 5)如果非要用Q235淬出硬度那只能渗碳,但是一件很不划算的事情。 Q235在理论上是可以淬火得到马氏体的。但是由于马氏体碳过饱和度很低,淬火后的硬度很低,只有170HBS左右。而这种钢的供应状态硬度大概就有144HBS左右(出

常用材料热处理工艺 Prepared on 22 November 2020

常用材料热处理工艺二、ASTM A182 F22 1.退火(A)≥90±10℃炉冷; 2.回火(T)≥675℃ 3.HB≤170(一级)156~207(三级) 三、ASTM A694 F60,F52 1.N+T或Q+T N(Q):920±10℃保温,空冷(水淬) T:≥540±10℃保温,空冷 2.HB实测 四、16MnJB4726-2000 或N+T N:930±10℃保温,空冷 T:≥600±10℃保温空冷 2.HB:121~178 五、16MnDJB4727-2000 1.Q+T Q:930±10℃保温,水冷 T:≥600±10℃保温空冷 2.HB实测 六、A105ASTM A105-2002 1.正火(N):900±10℃保温,空冷

2:HB:137~187 七、20# JB4726-2000 1.正火(N):910±10℃保温,空冷 2.HB:106~159 八、LF2ASTM A350 LF2 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 九、LF3ASTM A350-2002b 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 十、15CrMo JB4726-2000 1.淬火+回火(Q+T) Q:900±10℃保温,水冷 T:≥620℃保温,空冷 2.HB:118~180 十一、1Cr5Mo JB4726-2000 1.淬火+回火: Q:880~900℃,保温,水冷

标准:GB/T 1220-1992 ●特性及应用: 0Cr17Ni4Cu4Nb是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。0Cr17Ni4Cu4Nb有较高的强度、耐蚀性、抗氧化性,0Cr17Ni4Cu4Nb这个等级具有高强度、硬度(高达300℃/572℉)和抗腐蚀等特性。经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300MPa(160-190 ksi) 的耐压强度。这个等级不能用于高于300℃(572℉) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430一样。 ●应用领域: 1.海上平台、直升机甲板、其他平台 2.食品工业 3.纸浆及造纸业 4.航天(涡轮机叶片) 5.机械部件 6.核废物桶 ●化学成分: 0Cr17Ni4Cu4Nb化学成分: C Si Mn P S Ni Cr Mo Cu Nb 其他 ≤0.07 ≤1.00 ≤1.00 ≤0.035 ≤0.030 3.00-5.00 15.5-17.5 - 3.00-5.00 0.15-0.45 - 美国ASTMS17400,AISI630,UNS630化学成分 C Si Mn P S Ni Cr Mo Cu Nb 其他 ≤0.07 ≤1.00 ≤1.00 ≤0.040 ≤0.030 3.00-5.00 15.5-17.5 - 3.00-5.00 0.15-0.45 - 日本SUS630化学成分 C Si Mn P S Ni Cr Mo Cu Nb+Tao 其他 ≤0.07 ≤1.00 ≤1.00 ≤0.040 ≤0.030 3.00-5.00 15.5-17.5 - 3.00-5.00 0.15-0.45 - 欧洲X5CrNiCuNb16-4化学成分 C Si Mn P S Ni Cr Mo Cu Nb+Tao 其他 ≤0.07 ≤1.00 ≤1.00 ≤0.040 ≤0.030 3.00-5.00 15.5-17.5 - 3.00-5.00 0.15-0.45 - ●力学性能: 抗拉强度σb (MPa):480℃时效,≥1310; 550℃时效,≥1060; 580℃时效,≥1000; 620℃时效,≥930 条件屈服强度σ0.2 (MPa):480℃时效,≥1180;550℃时效,≥1000;580℃时效,≥865;620℃时效,≥725 伸长率δ5 (%):480℃时效,≥10;550℃时效,≥12;580℃时效,≥13;620℃时效,≥16 断面收缩率ψ (%):480℃时效,≥40;550℃时效,≥45;580℃时效,≥45;620℃时效,≥50 硬度:固溶,≤363HB和≤38HRC;480℃时效,≥375HB和≥40HRC; 550℃时效,≥331HB和≥35HRC;580℃时效,≥302HB和≥31HRC;620℃时效,≥277HB和 ≥28HRC ●热处理规范及金相组织: 热处理规范:1)固溶1020~1060℃快冷;2)480℃时效,经固溶处理后,470~490℃空冷; 3)550℃时效,经固溶处理后,540~560℃空冷; 4)580℃时效,经固溶处理 后,570~590℃空冷;5)620℃时效,经固溶处理后,610~630℃空冷。 金相组织:组织特征为沉淀硬化型。 ●交货状态:一般以热处理状态交货,其热处理种类在合同中注明;未注明者,按不热处理状态交货。

材料成分和热处理工艺对钢的组织与性能的影响 预习报告 姓名:崔立莹 班级:材科1202 学号:41230179 2015年11月

材料成分和热处理工艺对钢的组织与性能的影响 一、实验目的 1. 了解热处理设备和几种热处理工艺的实际操作。 2. 了解材料成分、热处理工艺、组织和性能之间的关系。 3. 培养学生综合运用所学热处理理论知识和实验技术独立分析和解决实际问题的能力。 二、实验材料与设备 1. 45(Ф15mm)、40CrNi(Ф13mm)和T8(Ф16mm)钢试样 2. 箱式加热炉 3. 硬度计 4. 金相显微镜以及数码照相系统 5. 磨光机及金相砂纸 6. 抛光机及抛光液 7. 浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等 三、实验内容及要求 本实验采用的钢材有40、40CrNi和T8三种,对于每一种钢材,要求得到如下组织: 全班分三组,每组选一种钢材,每人选一种组织进行以下实验: 1. 根据所选钢种和组织,综合运用所学的热处理知识,制定合理的(或能得到

所要求显微组织的)热处理工艺; 2. 按照制定的热处理工艺对钢进行热处理; 3. 测定热处理后钢材的性能(硬度、T8钢可作拉伸和冲击实验); 4. 制备金相试样,观察组织并记录(照相); 5. 总结并讨论实验结果。 本实验要求: 1. 每位同学均要首先根据实验总学时和实验要求制定实验方案(包括实验时间的具体安排)。注意本综合性实验为团队性实验,每位同学均无法单独完成,制定方案和时间安排时要与其他同学协调好; 2.在每个同学根据所选钢种和组织制定相应热处理工艺的基础上,以组为单位讨论并协调热处理方案; 3. 按照方案进行热处理、性能测定、组织观察与记录; 4. 以组为单位分析和总结实验结果,然后再以班为单位分析和总结实验结果。 四、实验准备内容 1、箱式电阻炉 箱式电阻炉主要由炉体和控制箱两大部分组成。炉体由炉架和炉壳、炉衬、炉门、电热元件以及炉门提升机构等组成,电热元件多布置在两侧墙和炉底。[1]图1中给出了炉体结构示意图,控制箱在炉体一侧。 图1 箱式电阻炉炉体示意图 1-底座;2-观察孔;3-炉门;4一热电偶;5-炉壳; 6-电热元件;7--耐火材料;8-保温材料;9-炉架箱式电阻炉一般工作在自然气氛条件下,多为内加热工作方式,采用耐火材料和保温材料做炉衬。用于对工件进行正火、退火、淬火等热处理及其他加热用

热处理工艺的特点 金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。 为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。 热处理的发展史 在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。早在公元前770至前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。白口铸铁的柔化处理就是制造农具的重要工艺。 公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。 随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0.15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。 1863年,英国金相学家和地质学家展示了钢铁在显微镜下的六种不同的金相组织,证明了钢在加热和冷却时,内部会发生组织改变,钢中高温时的相在急冷时转变为一种较硬的相。法国人奥斯蒙德确立的铁的同素异构理论,以及英国人奥斯汀最早制定的铁碳相图,为现代热处理工艺初步奠定了理论基础。与此同时,人们还研究了在金属热处理的加热过程中对金属的保护方法,以避免加热过程中金属的氧化和脱碳等。 1850~1880年,对于应用各种气体(诸如氢气、煤气、一氧化碳等)进行保护加热曾有一系列专利。1889~1890年英国人莱克获得多种金属光亮热处理的专利。 二十世纪以来,金属物理的发展和其他新技术的移植应用,使金属热处理工艺得到更大发展。一个显著的进展是1901~1925年,在工业生产中应用转筒炉进行气体渗碳;30年代出现露点电位差计,使炉内气氛的碳势达到可控,以后又研究出用二氧化碳红外仪、氧探头等进一步控制炉内气氛碳势的方法;60年代,热处理技术运用了等离子场的作用,发展了离子渗氮、渗碳工艺;激光、电子束技术的应用,又使金属获得了新的表面热处理和化学热处理方法。

常用材料热处理工艺 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

常用材料热处理工艺二、ASTM A182 F22 1.退火(A)≥90±10℃炉冷; 2.回火(T)≥675℃ 3.HB≤170(一级)156~207(三级)三、ASTM A694 F60,F52 1.N+T或Q+T N(Q):920±10℃保温,空冷(水淬) T:≥540±10℃?保温,空冷 2.HB实测 四、16MnJB4726-2000 或N+T N:930±10℃保温,空冷 T:≥600±10℃保温空冷 2.HB:121~178 五、16MnDJB4727-2000 1.Q+T Q:930±10℃?保温,水冷 T:≥600±10℃保温空冷 2.HB实测 六、A105ASTM A105-2002

1.正火(N):900±10℃保温,空冷 2:HB:137~187 七、20# JB4726-2000 1.正火(N):910±10℃保温,空冷 2.HB:106~159 八、LF2ASTM A350 LF2 1.淬火+回火(Q+T) Q:870~940℃?保温,水冷 T:540~665℃?保温,空冷 2.HB≤197 九、LF3ASTM A350-2002b 1.淬火+回火(Q+T) Q:870~940℃?保温,水冷 T:540~665℃?保温,空冷 2.HB≤197 十、15CrMo JB4726-2000 1.淬火+回火(Q+T) Q:900±10℃?保温,水冷 T:≥620℃?保温,空冷 2.HB:118~180 十一、1Cr5Mo JB4726-2000 1.淬火+回火:

轴承钢热处理工艺EE轴承钢gcr15介绍 轴承钢GCr15,经调质和表面高频淬火后,表面硬度可达50~58HRC,并具有较高的耐疲劳性能和较好的耐磨性能。。GCr15(滚铬15,轴承钢),在临沂市场比45号钢还便宜,硬度、耐磨性、热处理工艺性都好。 有些特殊用钢,则用专门的表示方法,如滚动轴承钢,其牌号以G表示,不标含碳量,铬的平均含量用千分之几表示。如GCr15,表示含铬量为1.5%的滚动轴承钢。 GCr15钢是一种合金含量较少、具有良好性能、应用最广泛的高碳铬轴承钢。经过淬火加回火后具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能。该钢冷加工塑性中等,切削性能一般,焊接性能差,对形成白点敏感性能大,有回火脆性。 化学成分/元素含量(%)C:0.95-1.05 Mn:0.20-0.40 Si:0.15-0.35 S:<;=0.020 P:<;=0.027 Cr:1.30-1.65 其热处理制度为:钢棒退火,钢丝退火或830-840度油淬。热处理工艺参数: 1.普通退火:790-810度加热,炉冷至650度后,空冷—HB170-207 2.等温退火:790-810度加热,710-720度等温,空冷—HB207-229 3.正火:900-920度加热,空冷—HB270-390 4.高温回火:650-700度加热,空冷—HB229-285 5.淬火:860度加热,油淬—HRC62-66 6.低温回火:150-170度回火,空冷—HRC61-66 7.碳氮共渗:820-830度共渗1.5-3小时,油淬,-60度至-70度深冷处理+150度至+160回火,空冷—HRC&asymp;67 GCr15是滚动轴承轴. W(Cr) = 1.5%; 与不锈钢的区别: a.含碳量: 滚动轴承轴0.95%-1.15%;不锈钢0.1%-0.2%; b.含铬量: 滚动轴承轴0.4%-1.65%;不锈钢12.7%以上<;优点所在>;; —提示:含碳量和含铬量是防锈的关键—- 可以对比发现,滚动轴承轴的防锈能力远不及不锈钢. 轴承钢GCR15是否导磁:有磁性。 1CR17都有磁性。

简述常用热处理工艺的原理与特点。 热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。 热处理工艺原理 1、正火:将钢材或钢件加热到临界点AC3或ACM以上的适当温度保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。 2、退火:将亚共析钢工件加热至AC3以上20—40度,保温一段时间后,随炉缓慢冷却(或埋在砂中或石灰中冷却)至500度以下在空气中冷却的热处理工艺。 3、淬火:将钢奥氏体化后以适当的冷却速度冷却,使工件在横截面内全部或一定的范围内发生马氏体等不稳定组织结构转变的热处理工艺。 4、回火:将经过淬火的工件加热到临界点AC1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺。 5、调质处理:一般习惯将淬火加高温回火相结合的热处理称为调质处理。调质处理广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。调质处理后得到回火索氏体组织,它的机械性能均比相同硬度的正火索氏体组织更优。它的硬度取决于高温回火温度并与钢的回火稳定性和工件截面尺寸有关,一般在HB200—350之间。 特点:金属热处理是机械制造中的重要工艺之一,金球的热处理工艺与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。 比较钢材与非金属材料热处理的异同点。 热处理有金属材料热处理和非金属材料热处理 相同点:热处理的原理基本一样,都是一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。 不同点: 1.钢的表面热处理有两大类:一类是表面加热淬火热处理,另一类是化学热处理。 非金属材料的表面热处理:喷漆、着(染)色、抛光、化学镀后再电镀(如ABS)等。 2.金属材料热处理包括:退火、正火、淬火和回火。 非金属材料热处理包括碳纤维预氧化、碳化、石墨化设备,石墨化烧结等;复合材料成形以及空间环境模拟,包括热压罐,热压机,KM系列模拟罐,用户分布于汽车、模具、工具、碳纤维加工和其他高端应用领域。

? ?基金项目:河南省杰出人才创新基金资助项目(项目编号:0621000600)。收稿日期:2006-03-27收到初稿,2006-07-03收到修订稿。作者简介:闫华(1982-),男,河南罗山人,硕士研究生,主要从事高强韧耐磨铸钢的研究。E-mail:yanhua19820915@sina.com 闫 华1,谢敬佩1,王文焱1,李继文1,王爱琴1,张东海2,王 伟2 (1.河南科技大学材料科学与工程学院,河南洛阳471003;2.鞍钢集团鞍山矿山机械制造厂,辽宁鞍山114042) !!!!!" !" !!!!!" !" 摘要:优化了含Cr、Mo及RE-Si-Fe变质处理超高锰钢的热处理工艺,研究了超高锰钢不同温度回火处理后的组织和力 学性能。结果表明,沉淀(弥散)强化使奥氏体晶内析出了弥散颗粒状M23C6型碳化物,强化了奥氏体基体。优化出超高锰钢的最佳热处理工艺为,加热至1100℃保温4h,水淬,再经250℃保温4h,空冷。该热处理工艺条件下奥氏体晶粒细小,晶内颗粒状碳化物均匀、弥散分布,力学性能得到显著提高,即σb=994.51MPa,σs=430.98MPa,αk=260 J/cm2 ,HB227,δ=55.03%。与常规水韧处理相比σb提高了18.2%,σs提高了7%,αk提高了22%,δ 提高了30.3%,硬度提高了9.7%。 关键词:热处理工艺;力学性能;超高锰钢 中图分类号:TG142.72;TG142.1文献标识码:A文章编号:1001-4977(2006)10-1067-04 YANHua1,XIEJing-pei1,WANGWen-yan1,LIJi-wen1,WANGAi-qin1,ZHANGDong-hai2,WANGWei2 (1.CollegeofMaterialsScienceandEngineering,HenanUniversityofScienceandTechnology,Luoyang471003,Henan,China;2.AngangGroupAnshanMining-machineryandManufacturing Plant,Anshan114042,Liaoning,China)Abstract:Theheattreatmentprocessofsuper-highmanganesesteelwithRE-Si-FemodificationwhichcontainsalloyingelementsCrandMoisoptimizedandthestructureandmechanicalpropertiesofthesteelbydifferenttemperingtemperaturetreatmentprocessarealsostudied.Theexperimentresultsshowthatafterprecipitation(dispersion)strengtheningtreatment,thesecond-phase,carbideparticlesM23C6aredistributinginausteniticgrains,whichintensifytheausteniticmatrixofthesteel.Theoptimalheattreatmentistreatedbywatertougheningat1100℃andtemperingat250℃for4hours.Themicrostructureofthesuper-highmanganesesteelisfinecarbideparticlesrelativelyevenprecipitatinginausteniticmatrix,anditsmechanicalpropertiesis enhanceddramatically:σb=994.51MPa,σs=430.98MPa,αk=260J/cm2 ,HB227,δ=55.03%.Comparedwiththatoftheconventionaltreatment,theσb,σs,αk,δandhardnessareincreasedby18.2%,7%,22%,30.3%,and9.7%respectively. Keywords:heattreatmentprocess;mechanicalproperties;super-highmanganesesteel应用技术 超高锰钢热处理工艺优化及力学性能的提高 OptimizationofHeatTreatmentProcessandMechanical PropertiesEnhancementofSuper-highManganeseSteel 由英国的R.A.Hadfield于1882年发明的高锰钢是历史最悠久的耐磨材料。高锰钢作为耐磨材料,在抵抗强冲击、大压力作用下的磨料磨损或凿削磨损方面,其优异的耐磨性是其他材料所无法比拟的。在较大的冲击载荷或接触应力作用下,其表层迅速产生加工硬化,并有高密度位错和形变孪晶相继生成,从而产生高耐磨的表面层,而此时内层奥氏体仍保持着良好的韧性。高锰钢的这种加工硬化特性使其长期以来广泛应用于冶金、矿山、建材、铁路、电力、煤炭等机械装备中[1-5]。 随着现代工业的发展,在冶金、矿山等行业不断出现大型设备,如采矿、破碎、挖掘设备等,其抗磨 配件重达几吨到几十吨,有效厚度均在100mm以上,传统高锰钢(ZGMn13)的热处理工艺、力学性能和耐磨性已不能满足这些大型厚壁耐磨件的要求[4]。经本课题组长期以来对耐磨材料的研究并跟踪厂家使用情况,超高锰钢代替传统的高锰钢能满足抗磨件大型化的需要,在高应力、强冲击工况条件下具备优异抗磨性能、高韧性、高水韧化能力,使用过程中使厂家获得了良好的工程效果和经济效益。 1 试验内容和方法 1.1 超高锰钢的化学成分 向奥氏体锰钢中加入Cr、Mo等合金元素,改进热 Oct.2006Vol.55 No.10 铸造 FOUNDRY 1067

热处理工艺之四把火 热处理是机械零件和工模具制造过程中的重要工序之一。大体来说,它可以保证和提高工件的各种性能,如耐磨、耐腐蚀等。还可以改善毛坯的组织和应力状态,以利于进行各种冷、热加工。 一、热处理工艺的分类 热处理是将金属材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部的晶相组织结构,来改变其性能的一种金属热加工工艺。 热处理工艺大体分为整体热处理、表面热处理和化学热处理三大类。根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。 整体热处理分为正火,退火,淬火,回火,调质,稳定化处理,固溶处理,水韧处理,失效处理。其中正火、退火、淬火、回火称为热处理中的“四把火”。表面热处理的主要方法有火焰淬火和感应加热热处理。化学热处理主要分为渗碳,渗氮,碳氮共渗等。 以下主要介绍整体热处理“四把火”及常见的调质热处理工艺的目的及应用范围。 二、整体热处理中“四把火“及调质热处理工艺的目的及应用范围 (1)正火 1)正火定义:正火又称为常化,是将工件加热至Ac3(Ac是指加热时自由铁素体全部转变为奥氏体的终了温度,一般是从727℃到912℃之间)或Acm(Acm 是实际加热中过共析钢完全奥氏体化的临界温度线 )以上30~50℃,保温一段时间后,从炉中取出在空气中或喷水、喷雾或吹风冷却的金属热处理工艺。 2)正火的目的:①去除材料的内应力;②增加材料的硬度。 3)正火的主要应用范围有:①用于低碳钢;②用于中碳钢;③用于工具钢、轴承钢、渗碳钢等;④用于铸钢件;⑤用于大型锻件;⑥用于球墨铸铁。 (2)退火 1)退火定义:指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却(通常是缓慢冷却,有时是控制冷却)。 2)退火的目的:①降低硬度,改善切削加工性;②消除残余应力,稳定尺寸,减少变形与裂纹倾向;③细化晶粒,调整组织,消除组织缺陷;④均匀材料组织和成分,改善材料性能或为以后热处理做组织准备。 3)退火的主要应用范围:①完全退火主要用于亚共析钢的铸件、锻轧件、焊件,以消除组织缺陷,使组织变细和变均匀,以提高钢件的塑性和韧性;②不完全退火主要用于中碳和高碳钢及低合金结构钢的锻轧件,使晶粒变细,同时也降低硬度,消除内应力,改善被切削性;③球化退火只应用于钢的中退火方法,其中中碳钢和高碳钢硬度低、被切削性好、冷形变能力大;④去应力退火主要适用于毛坯件及经过切削加工的零件,目的是为了消除毛坯和零件中的残余应力,稳定工件尺寸及形状,减少零件在切削加工和使用过程中的形变和裂纹倾向。(3)淬火

常用材料热处理工艺二、ASTM A182 F22 1.退火(A)≥90±10℃炉冷; 2.回火(T)≥675℃ 3.HB≤170(一级)156~207(三级) 三、ASTM A694 F60,F52 1.N+T或Q+T N(Q):920±10℃保温,空冷(水淬) T:≥540±10℃保温,空冷 2.HB实测 四、16MnJB4726-2000 或N+T N:930±10℃保温,空冷 T:≥600±10℃保温空冷 2.HB:121~178 五、16MnDJB4727-2000 1.Q+T Q:930±10℃保温,水冷 T:≥600±10℃保温空冷 2.HB实测 六、A105ASTM A105-2002 1.正火(N):900±10℃保温,空冷

2:HB:137~187 七、20# JB4726-2000 1.正火(N):910±10℃保温,空冷 2.HB:106~159 八、LF2ASTM A350 LF2 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 九、LF3ASTM A350-2002b 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 十、15CrMo JB4726-2000 1.淬火+回火(Q+T) Q:900±10℃保温,水冷 T:≥620℃保温,空冷 2.HB:118~180 十一、1Cr5Mo JB4726-2000 1.淬火+回火: Q:880~900℃,保温,水冷

T:≥680℃保温,空冷 2.HB:174~229 十二、不锈钢:304、304L、321 ASTM A182 1.固溶处理(S):1040±10℃保温,水冷 2.HB:实测 十三、0Cr18Ni9JB4728-2000 1.固溶处理(S):1010~1150℃保温,水冷 2.HB:131~187

材料成分和热处理工艺对钢的组织与性能的影 响 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

材料成分和热处理工艺对钢的组织与性能的影响 预习报告 姓名:崔立莹 班级:材科1202 学号: 2015年11月 材料成分和热处理工艺对钢的组织与性能的影响 一、实验目的 1. 了解热处理设备和几种热处理工艺的实际操作。 2. 了解材料成分、热处理工艺、组织和性能之间的关系。 3. 培养学生综合运用所学热处理理论知识和实验技术独立分析和解决实际问题的能力。 二、实验材料与设备 1. 45(Ф15mm)、40CrNi(Ф13mm)和T8(Ф16mm)钢试样 2. 箱式加热炉 3. 硬度计 4. 金相显微镜以及数码照相系统 5. 磨光机及金相砂纸 6. 抛光机及抛光液 7. 浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等

三、实验内容及要求 本实验采用的钢材有40、40CrNi和T8三种,对于每一种钢材,要求得到如下组织: 全班分三组,每组选一种钢材,每人选一种组织进行以下实验: 1. 根据所选钢种和组织,综合运用所学的热处理知识,制定合理的(或能得到所要求显微组织的)热处理工艺; 2. 按照制定的热处理工艺对钢进行热处理; 3. 测定热处理后钢材的性能(硬度、T8钢可作拉伸和冲击实验); 4. 制备金相试样,观察组织并记录(照相); 5. 总结并讨论实验结果。 本实验要求: 1. 每位同学均要首先根据实验总学时和实验要求制定实验方案(包括实验时间的具体安排)。注意本综合性实验为团队性实验,每位同学均无法单独完成,制定方案和时间安排时要与其他同学协调好; 2.在每个同学根据所选钢种和组织制定相应热处理工艺的基础上,以组为单位讨论并协调热处理方案; 3. 按照方案进行热处理、性能测定、组织观察与记录; 4. 以组为单位分析和总结实验结果,然后再以班为单位分析和总结实验结果。 四、实验准备内容 1、箱式电阻炉