§13-7不对称循环下构件的疲劳强度计算

一、强度条件的确定:

在上图中,若以G 点表示构件工作时危险点的交变应力,则:

1.01≤≤-r 时的强度条件的确定:

即:

r

OH PH σ=+,a GI σ=m

OI σ=当构件的循环特性01≤≤-r ED 相交,此时构件的工作安全系数

范围内时,射线OG 与线段σ

n 应为:

如图所示,P 点的纵横坐标之种就是构件的持久极限r σ,

从图中可看出:为保证构件不发生屈服破坏,代表危险点应力的点,必须落在LJ下面。因此,构件既不发生疲劳破坏,也不发生屈服破坏的区域应是图中折线EKJ与坐标轴围成的区

工程力学第九章梁的应力 及强度计算 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

课时授课计划 掌握弯曲应力基本概念; 掌握弯曲正应力及弯曲剪应力的计算;掌握弯曲正应力的强度计算; 掌握弯曲剪应力强度校核。

教学过程: 复习:1、复习刚架的组成及特点。 2、复习平面静定刚架内力图的绘制过程。 新课: 第九章梁的应力及强度计算 第一节纯弯曲梁横截面上的正应力 一、纯弯曲横梁截面上的正应力计算公式 平面弯曲时,如果某段梁的横截面上只有弯矩M,而无剪力Q = 0,这种弯曲称为纯弯曲。 1、矩形截面梁纯弯曲时的变形观察 现象: (1)变形后各横向线仍为直线,只是相对旋转了一个角度,且与变形后的梁轴曲线保持垂直,即小矩形格仍为直角; (2)梁表面的纵向直线均弯曲成弧线,而且,靠顶面的纵线缩短,靠底面的纵线拉长,而位于中间位置的纵线长度不变。 2、假设 (1)平面假设:梁变形后,横截面仍保持为平面,只是绕某一轴旋转了一个角度,且仍与变形后的梁轴曲线垂直。 中性层:梁纯弯曲变形后,在凸边的纤维伸长,凹边的纤维缩短,纤维层中必有一层既不伸长也不缩短,这一纤维层称为中性层。

中性轴:中性层与横截面的交线称为中性轴。 中性轴将横截面分为两个区域——拉伸区和压缩区。 注意:中性层是对整个梁而言的; 中性轴是对某个横截面而言的。 中性轴通过横截面的形心,是截面的形心主惯性轴。 (2)纵向纤维假设:梁是由许多纵向纤维组成的,且各纵向纤维之间无挤压。各纵向纤维只产生单向的拉伸或压缩。 3、推理 纯弯曲梁横截面上只存在正应力,不存在剪应力。 二、纯弯曲横梁截面上正应力分布规律 由于各纵向纤维只承受轴向拉伸或压缩,于是在正应力不超过比例极限时,由胡克定律可知 ρ εσy E E =?= 通过上式可知横截面上正应力的分布规律,即横截面上任意一点的正应力与该点到中性轴之间的距离成正比,也就是正应力沿截面高度呈线性分布,而中性轴上各点的正应力为零。 三、纯弯曲横梁截面上正应力计算公式 梁在纯弯曲时的正应力公式: Z I My = σ 式中:σ——梁横截面上任一点的正应力; M ——该点所在横截面的弯矩; Iz ——横截面对其中性轴z 的惯性矩;矩形Z I =123 bh ;圆形Z I =64 4D π

强度理论四个基本的强度理论 四个基本的强度理论分别为第一强度理论,第二强度理论,第三强度理论和第四强度理论。现将它们的有关知识点对应列于四个强度理论比较表,以便于比较学习。未在表中涉及的内容,此处给出介绍。 第一强度理论--看一下它的强度条件的取得。 在简单拉伸试验中,三个主应力有两个是零,最大主应力就是试件横截面上该点的应力,当这个应力达到材料的极限强度sb时,试件就断裂。因此,根据此强度理论,通过简单拉伸试验,可知材料的极限应力就是sb。于是在复杂应力状态下,材料的破坏条件是 s1=sb(a) 考虑安全系数以后的强度条件是 s1≤[s](1-59) 需指出的是:上式中的s1必须为拉应力。在没有拉应力的三向压缩应力状态下,显然是不能采用第一 强度理论来建立强度条件的。 第二强度理论--看看它的强度条件的取得 此理论下的脆断破坏条件是 e1=ejx =sjx /E (b) 由式(1-58) 可知,在复杂应力状态下一点处的最大线应变为 e1=[s1-m(s2+s3)]/E 代入(b)可得 [s1-m(s2+s3)]/E =sjx /E 或[s1-m(s2+s3)]=sjx 将上式右边的sjx 除以安全系数及得到材料的容许拉应力[s]。故对危险点处于复杂应力状态的构件, 按第二强度理论所建立的强度条件是: [s1-m(s2+s3)]≤[s] (1-60) 第三强度理论--也来看看它的强度条件的取得 对于象低碳钢这一类的塑性材料,在单向拉伸试验时材料就是沿斜截面发生滑移而出现明显的屈服现象的。这时试件在横截面上的正应力就是材料的屈服极限ss,而在试件斜截面上的最大剪应力(即45°斜截面上的剪应力)等于横截面上正应力的一半。于是,对于这一类材料,就可以从单向拉伸试验中得到材料的 极限值txy txy =ss/2 按此理论的观点,屈服破坏条件是 tmax =txy =ss/2(c) 由公式(1-56)可知,在复杂应力状态下下一点处的最大剪应力为 tmax =(s1-s3)/2 其中的s1、s3分别为该应力状态中的最大和最小主应力。故式(c)又可改写为 (s1-s3)/2=ss/2 或(s1-s3)=ss 将上式右边的ss除以安全系数及的材料的容许拉应力[s],故对危险点处于复杂应力状态的构件,按第 三强度理论所建立的强度条件是:

课时授课计划 掌握弯曲应力基本概念; 掌握弯曲正应力及弯曲剪应力的计算;掌握弯曲正应力的强度计算; 掌握弯曲剪应力强度校核。

I D (d

根据[M],用平衡条件确定许用外载荷。 在进行上列各类计算时,为了保证既安全可靠又节约材料的原则,设计规范还规定梁内的最大正应力允许稍大于[σ],但以不超过[σ]的5%为限。即 3、进行强度计算时应遵循的步骤 (1)分析梁的受力,依据平衡条件确定约束力,分析梁的内力(画出弯矩图)。(2)依据弯矩图及截面沿梁轴线变化的情况,确定可能的危险截面:对等截面梁,弯矩最大截面即为危险截面。 (3)确定危险点 (4)依据强度条件,进行强度计算。 第三节梁的剪应力强度条件 一、概念 梁在横弯曲作用下,其横截面上不仅有正应力,还有剪应力。 对剪应力的分布作如下假设: (1)横截面上各点处剪应力均与剪力Q同向且平行; (2)横截面上距中性轴等距离各点处剪应力大小相。 根据以上假设,可推导出剪应力计算公式: 式中:τ—横截面上距中性轴z距离为y处各点的剪应力; Q—该截面上的剪力; b—需求剪应力作用点处的截面宽度; Iz—横截面对其中性轴的惯性矩; Sz*—所求剪应力作用点处的横线以下(或以上)的截面积A*对中性轴的面积矩。 剪应力的单位与正应力一样。剪应力的方向规定与剪力的符号规定一样。 二、矩形截面横梁截面上的剪应力 如图所示高度h大于宽度b的矩形截面梁。横截面上的剪力Q沿y轴方向作用。 将上式带入剪应力公式得: 上式表明矩形截面横梁截面上的剪应力,沿截面高度呈抛物线规律变化。 在截面上、下边缘处y=±h/2,则=0;在中性轴上,y=0,剪应力值最大,

疲劳寿命分析方法 摘要:本文简单介绍了在结构件疲劳寿命分析方法方面国内外的发展状况,重点讲解了结构件寿命疲劳分析方法中的名义应力法、局部应力应变法、应力应变场强度法四大方法的估算原理。 疲劳是一个既古老又年轻的研究分支,自Wohler将疲劳纳入科学研究的范畴至今,疲劳研究仍有方兴未艾之势,材料疲劳的真正机理与对其的科学描述尚未得到很好的解决。疲劳寿命分析方法是疲分研究的主要内容之一,从疲劳研究史可以看到疲劳寿命分析方法的研究伴随着整个历史。 金属疲劳的最初研究是一位德国矿业工程帅风W.A.J.A1bert在1829年前后完成的。他对用铁制作的矿山升降机链条进行了反复加载试验,以校验其可靠性。1843年,英国铁路工程师W.J.M.Rankine对疲劳断裂的不同特征有了认识,并注意到机器部件存在应力集中的危险性。1852年-1869年期间,Wohler对疲劳破坏进行了系统的研究。他发现由钢制作的车轴在循环载荷作用下,其强度人大低于它们的静载强度,提出利用S-N 曲线来描述疲劳行为的方法,并是提出了疲劳“耐久极限”这个概念。1874年,德国工程师H.Gerber开始研究疲劳设计方法,提出了考虑平均应力影响的疲劳寿命计算方法。Goodman讨论了类似的问题。1910年,O.H.Basquin提出了描述金属S-N曲线的经验规律,指出:应力对疲劳循环数的双对数图在很大的应力范围内表现为线性关系。Bairstow通过多级循环试验和测量滞后回线,给出了有关形变滞后的研究结果,并指出形变滞后与疲劳破坏的关系。1929年B.P.Haigh研究缺口敏感性。1937年H.Neuber指出缺口根部区域内的平均应力比峰值应力更能代表受载的严重程度。1945年M.A.Miner 在J.V.Palmgren工作的基础上提出疲劳线性累积损伤理论。L.F.Coffin和S.S.Manson各自独立提出了塑性应变幅和疲劳寿命之间的经验关系,即Coffin—Manson公式,随后形成了局部应力应变法。 中国在疲劳寿命的分析方面起步比较晚,但也取得了一些成果。浙江大学的彭禹,郝志勇针对运动机构部件多轴疲劳载荷历程提取以及在真实工作环境下的疲劳寿命等问题,以发动机曲轴部件为例,提出了一种以有限元方法,动力学仿真分析以及疲劳分

梁的强度和刚度计算 1.梁的强度计算 梁的强度包括抗弯强度、抗剪强度、局部承压强度和折算应力,设计时要求在荷载设计值作用下,均不超过《规范》规定的相应的强度设计值。 (1)梁的抗弯强度 作用在梁上的荷载不断增加时正应力的发展过程可分为三个阶段,以双轴对称工字形截面为例说明如下: 梁的抗弯强度按下列公式计算: 单向弯曲时 f W M nx x x ≤=γσ (5-3) 双向弯曲时 f W M W M ny y y nx x x ≤+=γγσ (5-4) 式中:M x 、M y ——绕x 轴和y 轴的弯矩(对工字形和H 形截面,x 轴为强轴,y 轴为弱轴); W nx 、W ny ——梁对x 轴和y 轴的净截面模量; y x γγ,——截面塑性发展系数,对工字形截面,20.1,05.1==y x γγ;对箱形截面,05.1==y x γγ;对其他截面,可查表得到; f ——钢材的抗弯强度设计值。 为避免梁失去强度之前受压翼缘局部失稳,当梁受压翼缘的外伸宽度b 与其厚度t 之比大于y f /23513 ,但不超过y f /23515时,应取0.1=x γ。 需要计算疲劳的梁,按弹性工作阶段进行计算,宜取0.1==y x γγ。 (2)梁的抗剪强度 一般情况下,梁同时承受弯矩和剪力的共同作用。工字形和槽形截面梁腹板上的剪应力分布如图5-3所示。截面上的最大剪应力发生在腹板中和轴处。在主平面受弯的实腹式梁,以截面上的最大剪应力达到钢材的抗剪屈服点为承载力极限状态。因此,设计的抗剪强度应按下式计算

v w f It ≤=τ (5-5) 式中:V ——计算截面沿腹板平面作用的剪力设计值; S ——中和轴以上毛截面对中和轴的面积矩; I ——毛截面惯性矩; t w ——腹板厚度; f v ——钢材的抗剪强度设计值。 图5-3 腹板剪应力 当梁的抗剪强度不满足设计要求时,最常采用加大腹板厚度的办法来增大梁的抗剪强度。型钢由于腹板较厚,一般均能满足上式要求,因此只在剪力最大截面处有较大削弱时,才需进行剪应力的计算。 (3)梁的局部承压强度 图5-4局部压应力 当梁的翼缘受有沿腹板平面作用的固定集中荷载且该荷载处又未设置支承加劲肋,或受有移动的集中荷载时,应验算腹板计算高度边缘的局部承压强度。 在集中荷载作用下,翼缘类似支承于腹板的弹性地基梁。腹板计算高度边缘的压应力分布如图5-4c 的曲线所示。假定集中荷载从作用处以1∶2.5(在h y 高度范围)和1∶1(在h R 高度范围)扩散,均匀分布于腹板计算高度边缘。梁的局部承压强度可按下式计算

材料力学试卷1 一、结构构件应该具有足够的 、 和 。(本题3分) 二、低碳钢拉伸破坏经历了四个典型阶段: 阶段、 阶段、 阶段和 阶段。 衡量材料强度的指标是 、 。 (本题6分) 三、在其他条件不变的前提下,压杆的柔度越大,则临界应力越 、临界力越 ; 材料的临界柔度只与 有关。 (本题3分) 四、两圆截面杆直径关系为:123D D =, 则 1 2Z Z I I =; 1 2Z Z W W =; 1 2P P I I =; 1 2P P W W =; (本 题8分) 五、已知构件上危险点的应力状态,计算第一强度理论相当应力;第二强度理论相当应力;第三强度理论相当应力;第四强度理论相当应力。泊松比3.0=μ。(本题15分) 六、等截面直杆受力如图,已知杆的横截面积为A=400mm 2, P =20kN 。试作直杆的轴力图;计算杆内的最大正应力;材料的弹性模量E =200Gpa ,计算杆的轴向总变形。(本题15分)

七、矩形截面梁,截面高宽比h=2b,l=4米,均布载荷q=30kN/m许用应力[]MPa 100 = σ,1、画梁的剪力图、弯矩图2、设计梁的截面(本题20分)。 八、一圆木柱高l=6米,直径D=200mm ,两端铰支,承受轴向载荷F=50kN,校核柱子 的稳定性。已知木材的许用应力[]MPa 10 = σ,折减系数与柔度的关系为:2 3000 λ ?= 。(本 题15分)

九、用能量法计算结构B 点的转角和竖向位移,EI 已知。(本题15分) 材料力学试卷2 一、(5分)图(a )与图(b )所示两个矩形微体,虚线表示其变形后的情况,确定该二微体在A 处切应变b a γγ的大小。 二、(10分)计算图形的惯性矩 y z I I 。图中尺寸单位:毫米。

1.1 疲劳概述 结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9) 的情况下产生的。因此,应力通常比材料的极限强度低,应力疲劳( Stress-based )用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳( strain-based )应该用于低周疲劳计算。 在设计仿真中,疲劳模块拓展程序( Fatigue Module add-on )采用的是基于应力疲劳( stress-based )理论,它适用于高周疲劳。接下来,我们将对基于应力疲劳理论的处理方法进行讨论。 1.2 恒定振幅载荷 在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。 否则,则称为变化振幅或非恒定振幅载荷。 1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。 相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/ σ 2=constant 在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条 件。 1.4 应力定义 考虑在最大最小应力值σ min和σ max作用下的比例载荷、恒定振幅的情况: 应力范围 Δ (T定义为(σ max- σ min) 平均应力σ m定义为(σ max+ T min)∕2 应力幅或交变应力σ a是Δ σ /2 应力比R是min/ max 当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。这 就是σ m=0, R=-I的情况。当施加载荷后又撤除该载荷,将发生脉动循环载荷。这就是 σ m=σ max/2 ,R=O的情况。 1.5 应力- 寿命曲线 载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示: (1)若某一部件在承受循环载荷, 经过一定的循环次数后, 该部件裂纹或破坏将会发展,而且有可能导致失效; (2)如果同个部件作用在更高的载荷下, 导致失效的载荷循环次数将减少; (3)应力-寿命曲线或S-N 曲线,展示出应力幅与失效循环次数的关系。 S-N 曲线是通过对试件做疲劳测试得到的弯曲或轴向测试反映的是单轴的应力状态,影响S-N 曲线的因素很多,其中的一些需要的注意,如下: 材料的延展性,材料的加工工艺,几何形状信息,包括表面光滑度、残余应力以及存在的应力集中,载荷环境,包括平均应力、温度和化学环境,例如,压缩平均应力比零平均应力的疲劳寿命长,相反,拉伸平均应力比零平均应力的疲劳寿命短,对压缩和拉伸平均应力,平均应力将分别提高和降低S-N 曲线。 因此,记住以下几点:一个部件通常经受多轴应力状态。如果疲劳数据(S-N

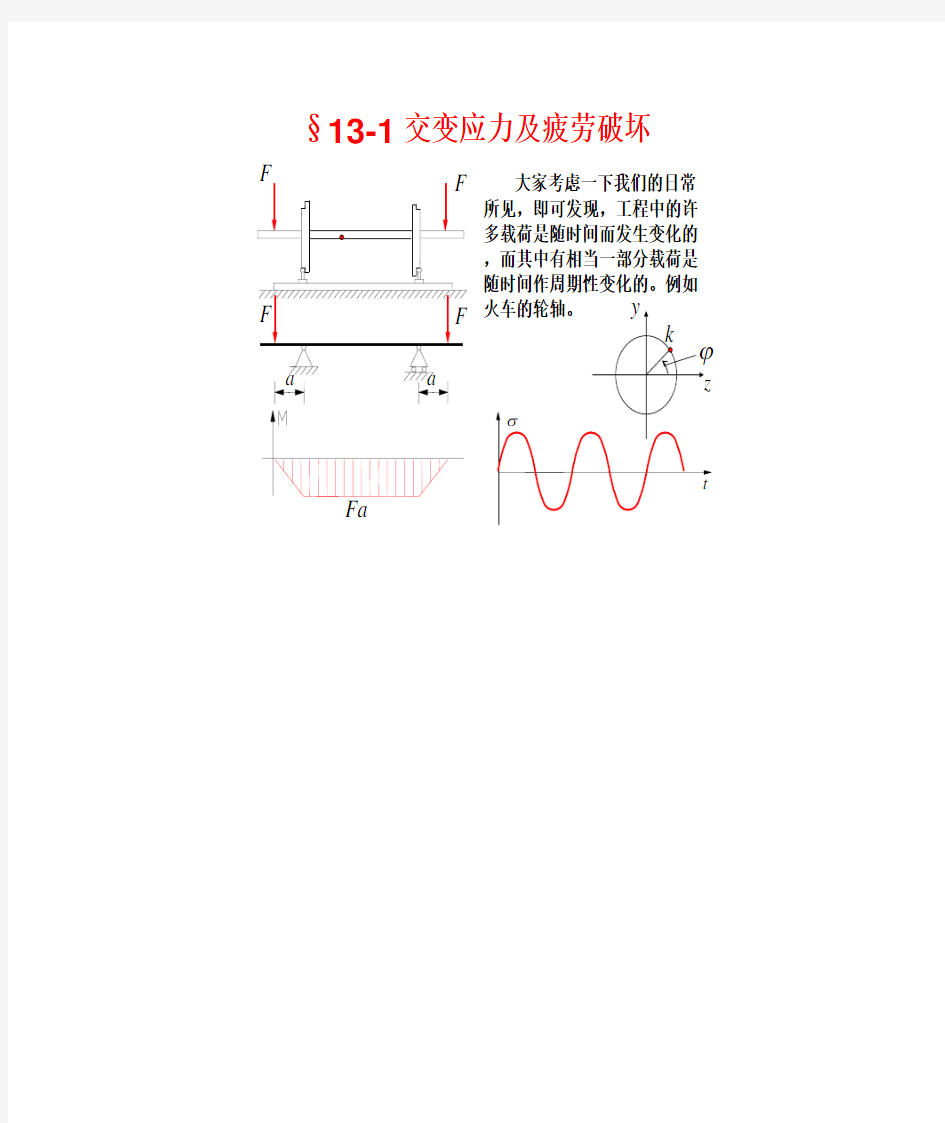

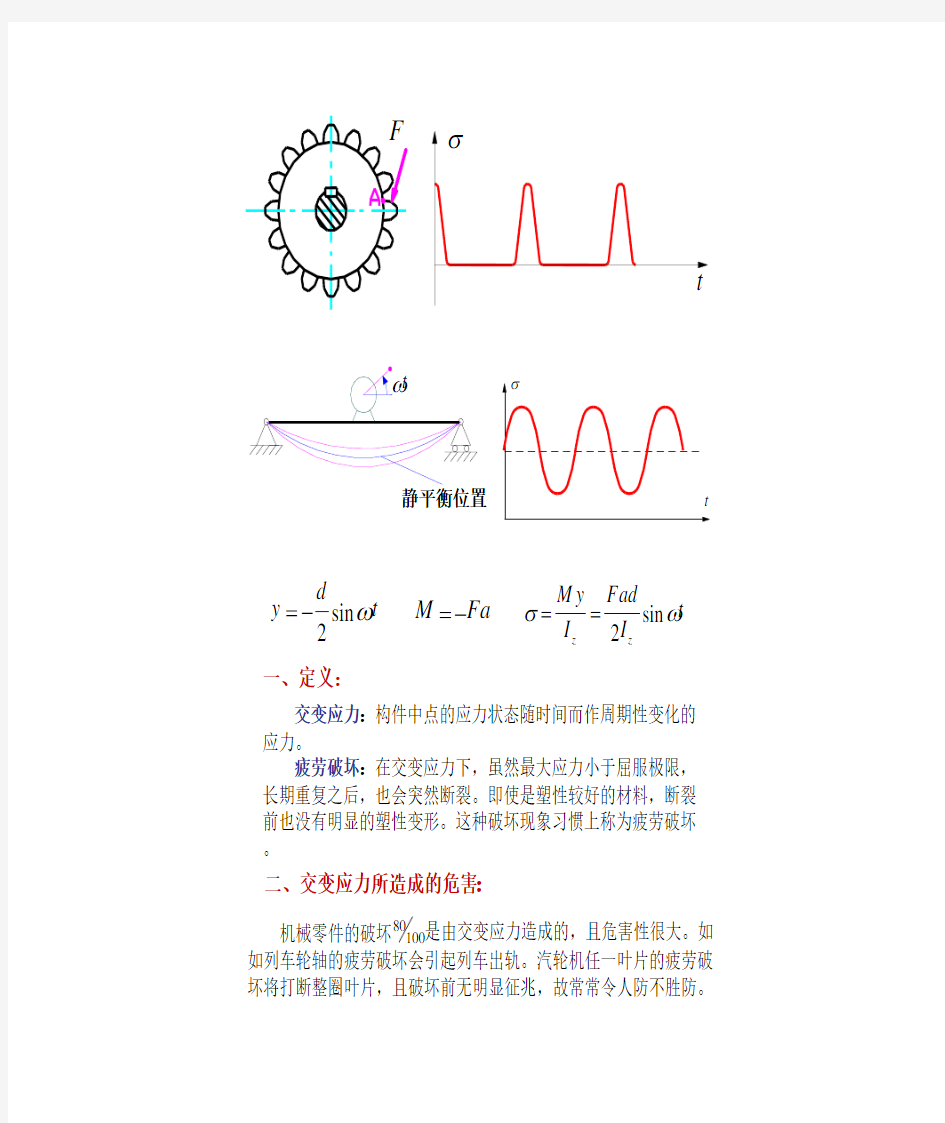

第八章交变应力与疲劳强度 一、基本要求 1.在应变应力下工作的构件进行疲劳计算是非常重要的掌握交变应力的基本概念、基本计算。 2.熟练掌握交变应力的概念、交变应力的循环特征、疲劳破坏的特点、材

4)疲劳破坏特征 (1)构件内的最大应力远小于材料的静应力强度极限;就发生突然的破坏; 0σσ0ττξ为修正因数,可查有关图表。 (2)构件尺寸的影响 尺寸因数σε或τε表示光滑大尺寸试样的疲劳极限与光滑小尺寸试样的疲劳极限之比值,其值小于1。 (3)构件表明质量的影响 表面质量因数β表示用某种方法加工的构件的疲劳极限与光滑试样(经磨削加工)的疲劳极限之比值。 (4)综合考虑以上三种因素,对称循环下构件的疲劳极限0 1-σ应为 10 1--= σβ εσσ σK ,其中,1-σ是光滑小试样的疲劳极限。 以上参数可查阅有关手册图表。 3.构件的疲劳强度计算 1) 基本变形下构件的疲劳强度条件 (1)对称循环下疲劳强度条件 []n K n σσβσεσσσ1 01 1max ---= = ≤

或者 n K n ≥= -max 1 σβ εσσσ σ (2)非对称循环下疲劳强度条件 n K n m a ≥+= -σψσβ εσσσσ σ1 2)弯扭组合变形下的疲劳强度条件 在计算循环特征max min σσ= r 时,其最大、最小应力按其绝对值确定,若二者均为拉应力(或均为压应力),则取正号;若一拉一压,则取负号,并使循环特征处于+1与-1之间(-1≤r ≤1)。故本题循环特征为5.0100 50 max min -=-== σσr 。 例2 .阶梯轴如图8.6所示。材料为合金钢,σb =920Mpa ,σs =520Mpa , σ-1=420Mpa 。轴在不变弯矩M =850N.m 的作用下旋转。轴表面为车削加工。若规定n =1.4,试校该轴的强度。

疲劳分析,从零开始 1 测量应变、应力谱图 (1)衡量应力集中的区域,布置应变片 可以通过模拟(有限元)或试验(原型上涂上一层油漆,待油漆干后施加载荷,油漆剥落的地方应力集中),确定应力集中的区域,然后按左下图在应力集中区域布置三个应变片: 因为材料是各向同性,所以x,y方向并不一定是水平和竖直方向,但两者一定要垂直,中间一个一定要和x,y方向成45°角。 (2)根据测的应变和材料性能,计算应力 测得的三个应变,分别记为εx, εy, εxy。两个主应力(假设只有弹性变形): 其中,E为材料的弹性模量,μ为泊松比。根据这两个主应力,可以计算出有些方法可能需要的等效应力(主要目的是将多分量的应力状态转化为一个数值,以方便应用材料的疲劳数据),如米塞斯等效应力:

()()222122121σσσσσ++-=m 或最大剪应力: ()2121 σσστ-= 实际测量的是应变-时间谱图,应力(或等效应力)-时间谱图可由上述公式计算。 (3)分解谱图 就是对上面测得的应力(应变)-时间谱图进行分解统计,计算出不同应力(包括幅度和平均值)循环下的次数,以便计算累积的损伤。最常用的是雨流法(rainflow counting method )。 2 获取材料数据 如果载荷频率不高,可以做一组简单的疲劳测试(正弦应力,拉压或弯曲均可,有国家标准): 得到一条应力-寿命(即循环次数)曲线,即所谓的S-N 曲线:

1:如果载荷频率较高或温度变化较大,还要测量不同平均应力和不同温度下的S-N 载荷,以便进行插值计算,因为此时平均应力对寿命有影响。也可以根据不同的经验公式(如Goodman准则,Gerber准则等),以及其他材料性能(如拉伸强度,破坏强度等),由普通的S-N曲线(即平均应力为0)来计算平均应力不为零时对应的疲劳寿命。 2:如果材料数据极为有限,或者公司很穷很懒不愿做疲劳试验,也可以由材料的强度估算疲劳性能。 3::如果出现塑性应变,累计损伤一般基于应变-寿命曲线(即E-N曲线),所以需要施加应变载荷。 3 损伤计算 到目前为止,疲劳分析基本上是基于经验公式,还没有完全统一的理论。损伤 累积的计算方法有很多种,最常用的是线性累计损伤(即Miner 准则), 但其结果不保守,计算得到的寿命偏高。 ∑∑≥=0.1,f i i i N n D 准确度比较高的累计准则是双线性准则,并且计算比“破坏曲线法”要容易,所以,是一个很好的折衷选择。

学号 姓名 2-1 求下列结构中指定杆内的应力。已知(a)图中杆的横截面面积A 1=A 2=1150mm 2。 2-2 求下列各杆内的最大正应力。 (3)图(c)为变截面拉杆,上段AB 的横截面积为40mm 2,下段BC 的横截面积为30mm 2,杆材料的ρg =78kN/m 3。 A E C D B

2-4一直径为15mm,标距为200mm 的合金钢杆,比例极限内进行拉伸试验,当轴向荷载从零缓慢地增加58.4kN 时,杆伸长了0.9mm,直径缩小了0.022mm,确定材料的弹性模量E、泊松比ν。 2-6图示短柱,上段为钢制,长200mm,截面尺寸为100×100mm2;下段为铝制,长300mm,截面尺寸为200×200mm2。当柱顶受F力作用时,柱子总长度减少了0.4mm,试求F值。已 知E 钢=200GPa,E 铝 =70GPa。 2-7图示等直杆AC,材料的容重为ρg,弹性模量为E,横截面积为A。求直杆B截面的位移ΔB。

学号姓名 2-8图示结构中,AB可视为刚性杆,AD为钢杆,面积A1=500mm2,弹性模量E1=200GPa;CG为铜杆,面积A2=1500mm2,弹性模量E2=100GPa;BE为木杆,面积A3=3000mm2,弹性模量E3=10GPa。当G点处作用有F=60kN时,求该点的竖直位移ΔG。 2-11图示一挡水墙示意图,其中AB杆支承着挡水墙,各部分尺寸均已示于图中。若AB 杆为圆截面,材料为松木,其容许应力[σ]=11MPa,试求AB杆所需的直径。

2-12图示结构中的CD杆为刚性杆,AB杆为钢杆,直径d=30mm,容许应力[σ]=160MPa,弹性模量E=2.0×105MPa。试求结构的容许荷载F。 2-14图示AB为刚性杆,长为3a。A端铰接于墙壁上,在C、B两处分别用同材料、同面积的①、②两杆拉住,使AB杆保持水平。在D点作用荷载F后,求两杆内产生的应力。设弹性模量为E,横截面面积为A。

材 料 力 学 ·170 · 第8章 应力分析·强度理论 8.1 概 述 前面几章中,分别讨论了轴向拉伸与压缩、扭转和弯曲等几种基本变形构件横截面上的应力,并根据相应的实验结果,建立了危险点处只有正应力或只有切应力时的强度条件 []max σσ≤或[]max ττ≤ 式中:max σ或max τ为构件工作时最大的应力,由相关的应力公式计算;[]σ或[]τ为材料的许 用应力,它是通过直接实验(如轴向拉伸或纯扭),测得材料相应的极限应力,再除以安全因数获得的,没有考虑材料失效的原因。这些强度条件的共同特点是:其一,危险截面的危险点只有正应力或只有切应力作用;其二,都是通过实验直接确定失效时的极限应力。 上述强度条件对于分析复杂情形下的强度问题是远远不够的。例如,仅仅根据横截面上的应力,不能分析为什么低碳钢试样拉伸至屈服时,表面会出现与轴线成45°角的滑移线;也不能分析铸铁圆试样扭转时,为什么沿45°螺旋面断开;根据横截面上的应力分析和相应的实验结果,不能直接建立既有正应力又有切应力存在时的强度条件。 实际工程中,构件受力可能非常复杂,从而使得受力构件内截面上一点处往往既有正应力,又有切应力。对于这些复杂的受力情况,一方面要研究通过构件内某点各个不同方位截面上的应力变化规律,从而确定该点处的最大正应力和最大切应力及其所在的截面方位;另一方面需要研究材料破坏的规律,找出材料破坏的共同因素,通过实验确定这一共同因素的极限值,从而建立相应的强度条件。 本章主要研究受力构件内一点的应力状态,应力与应变之间的关系(广义胡克定律)以及关于材料破坏规律的强度理论,从而为在各种应力状态下的强度计算提供必要的理论基础。 8.2 一点的应力状态·应力状态分类 受力构件内一点处不同截面上应力的集合,称为一点的应力状态。为了描述一点的应力状态,在一般情况下,总是围绕这点截取一个3对面互相垂直且边长充分小的正六面体,这一六面体称为单元体。当受力构件处于平衡状态时,从构件内截取的单元体也是平衡的,单元体的任何一个局部也必是平衡的。所以,当单元体3对面上的应力已知,就可以根据截面法求出通过该点的任一斜截面上的应力情况。因此,通过单元体及其3对互相垂直面上的应力,可以描述一点的应力状态。 为了确定一点的应力状态,需要先确定代表这一点的单元体的6个面上的应力。为此,在单元体的截取时,应尽量使其各面上应力容易求得。

ANSYS后处理中应力 查看总结 ------------------------------------------------------------------------------------------------------- SX:X-Component of stress;SY: Y-Component of stress;SZ:Z-Component of stress,X,Y,Z轴方向应力 SXY:XY Shear stress;SYZ:YZ Shear stress;,SXZ:XZ Shear stress,X,Y,Z三个方向的剪应力。 S1:1st Principal stress;S2: 2st Principal stress;,S3:3st Principal stress 第一、二、三主应力。区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1 F2 F3,那么如果三个力中哪个力最大,就是F1,也是最大主

应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。 SINT:stress intensity(应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。 SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。Ansys后处理中 'Von Mises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。 我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

1.1 疲劳概述 结构失效地一个常见原因是疲劳,其造成破坏与重复加载有关.疲劳通常分为两类:高周疲劳是当载荷地循环(重复)次数高(如1e4 -1e9)地情况下产生地.因此,应力通常比材料地极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生地.塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命.一般认为应变疲劳(strain-based)应该用于低周疲劳计算. 在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用地是基于应力疲劳(stress-based)理论,它适用于高周疲劳.接下来,我们将对基于应力疲劳理论地处理方法进行讨论. 1.2 恒定振幅载荷 在前面曾提到,疲劳是由于重复加载引起: 当最大和最小地应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单地形式,首先进行讨论. 否则,则称为变化振幅或非恒定振幅载荷. 1.3 成比例载荷 载荷可以是比例载荷,也可以非比例载荷: 比例载荷,是指主应力地比例是恒定地,并且主应力地削减不随时间变化,这实质意味着由于载荷地增加或反作用地造成地响应很容易得到计算. 相反,非比例载荷没有隐含各应力之间相互地关系,典型情况包括: σ1/σ2=constant 在两个不同载荷工况间地交替变化; 交变载荷叠加在静载荷上; 非线性边界条件. 1.4 应力定义 考虑在最大最小应力值σmin和σmax作用下地比例载荷恒定振幅地情况: 应力范围Δσ定义为(σmax-σmin) 平均应力σm定义为(σmax+σmin)/2 应力幅或交变应力σa是Δσ/2 应力比R是σmin/σmax 当施加地是大小相等且方向相反地载荷时,发生地是对称循环载荷.这就是σm=0,R=-1地情况. 当施加载荷后又撤除该载荷,将发生脉动循环载荷.这就是σm=σmax/2,R=0地情况. 1.5 应力-寿命曲线 载荷与疲劳失效地关系,采用地是应力-寿命曲线或S-N曲线来表示: (1)若某一部件在承受循环载荷, 经过一定地循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效; (2)如果同个部件作用在更高地载荷下,导致失效地载荷循环次数将减少; (3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数地关系. S-N曲线是通过对试件做疲劳测试得到地弯曲或轴向测试反映地是单轴地应力状态,影响S-N曲线地因素很多,其中地一些需要地注意,如下:

第七章 应力和应变分析 强度理论 §7.1应力状态概述 过构件上一点有无数的截面,这一点的各个截面上应力情况的集合,称为这点的应力状态 §7.2二向和三向应力状态的实例 §7.3二向应力状态分析—解析法 1.任意斜截面上的应力 在基本单元体上取任一截面位置,截面的法线n 。 在外法线n 和切线t 上列平衡方程 αασαατσc o s )c o s (s i n )c o s (dA dA dA x xy a -+ 0s i n )s i n (c o s )s i n (=-+αασαατdA dA y yx αασαατ τsin )cos (cos )cos (dA dA dA x xy a -- 0sin )sin (cos )sin (=++ααταασdA dA yx y 根据剪应力互等定理,yx xy ττ=,并考虑到下列三角关系 22sin 1sin ,22cos 1cos 22 α ααα-=+= , ααα2sin cos sin 2= 简化两个平衡方程,得 ατασσσσσα2sin 2cos 2 2 xy y x y x --+ += xy τyx τn α t

ατασστα2cos 2sin 2 xy y x +-= 2.极值应力 将正应力公式对α取导数,得 ?? ????+--=ατασσασα 2cos 2sin 22xy y x d d 若0αα=时,能使导数 0=α σα d d ,则 02cos 2sin 2 00=+-ατασσxy y x y x xy tg σστα-- =220 上式有两个解:即0α和 900±α。在它们所确定的两个互相垂直的平面上,正应力取得极值。且绝对值小的角度所对应平面为最大正应力所在的平面,另一个是最小正应力所在的平面。求得最大或最小正应力为 2 2min max )2 (2xy y x y x τσσσσσσ+-±+= ??? 0α代入剪力公式,0ατ为零。这就是说,正应力为最大或最小所在的平面,就是主平 面。所以,主应力就是最大或最小的正应力。 将切应力公式对α求导,令 02sin 22cos )(=--=ατασσα τα xy y x d d 若1αα=时,能使导数0=α τα d d ,则在1α所确定的截面上,剪应力取得极值。通过求导可得 02sin 22cos )(11=--ατασσxy y x xy y x tg τσσα221-= 求得剪应力的最大值和最小值是: 2 2min max )2 ( xy y x τσσττ+-±=??? 与正应力的极值和所在两个平面方位的对应关系相似,剪应力的极值与所在两个平面方

§7-2 梁的正应力强度计算 一、最大正应力 在强度计算时,必须算出梁的最大正应力。产生最大正应力的截面,称为危险截面。对于等直梁,弯矩最大的截面就是危险截面。危险截面上的最大应力处称为危险点,它发生在距中性轴最远的上、下边缘处。 对于中性轴是截面对称轴的梁,最大正应力的值为: max max max z M y I σ= 令z z max I W y = ,则 max max z M W σ= 式中z W 称为抗弯截面系数,是一个与截面形状和尺寸有关的几何量。常用单位是m 3 或mm 3。z W 值越大,max σ就越小,它也反映了截面形状及尺寸对梁的强度的影响。 对高为h 、宽为b 的矩形截面,其抗弯截面系数为: 32 z z max /12/26 I bh bh W y h === 对直径为d 的圆形截面,其抗弯截面系数为: 43 z z max /64/232 I d d W y d ππ=== 对于中性轴不是截面对称轴的梁,例如图7-9所示的T 形截面梁,在正弯矩M 作用下 梁下边缘处产生最大拉应力,上边缘处产生最大压应力,其值分别为: +1max z My I σ= 2max z My I σ-= 令z 11I W y = 、z 22 I W y =,则有: + max 1 M W σ= max 2 M W σ-=

max σ- 图7-9 二、正应力强度条件 为了保证梁能安全地工作,必须使梁截面上的最大正应力max σ不超过材料的许用应力,这就是梁的正应力强度条件。现分两种情况表达如下: 1、材料的抗拉和抗压能力相同,其正应力强度条件为: max max z []M W σσ= ≤ 2、材料的抗拉和抗压能力不同,应分别对拉应力和压应力建立强度条件: +max max 1[]M W σσ+= ≤ max max 2 []M W σσ--=≤ 根据强度条件可解决有关强度方面的三类问题: 1)强度校核:在已知梁的材料和横截面的形状、尺寸(即已知[]σ、z W )以及所受荷载(即已知max M )的情况下,可以检查梁是否满足正应力强度条件。 2)设计截面:当已知荷载和所用材料时(即已知max M 、[]σ),可根据强度条件,计算所需的抗弯截面系数 max z []M W σ≥ 然后根据梁的截面形状进一步确定截面的具体尺寸。 3)确定许用荷载:如已知梁的材料和截面形状尺寸(即已知[]σ、z W ),则先根据强度条件算出梁所能承受的最大弯矩,即: max z [] M W σ≤ 然后由max M 与荷载间的关系计算许用荷载。 例7-2 如图7-10所示T 形截面外伸梁。已知材料的许用拉应力[]32MPa σ+ =,许用 压应力[]70MPa σ- =。试校核梁的正应力强度。

第八章 应力状态和强度理论 授课学时:8学时 主要内容:斜截面上的应力;二向应力状态的解析分析和应力圆。三向应力简介。 $8.1应力状态概述 单向拉伸时斜截面上的应力 1.应力状态 过构件上一点有无数的截面,这一点的各个截面上应力情况的集合,称为这点的应力状态 2.单向拉伸时斜截面上的应力 横截面上的正应力 A N =σ 斜截面上的应力 ασα cos cos ===A P A P p a a 斜截面上的正应力和切应力为 ασασ2cos cos ==a a p ασ ατ2sin 2 sin = =a a p 可以得出 0=α时 σσ=max 4 π α= 时 2 m a x σ τ= 过A 点取一个单元体,如果单元体的某个面上只有正应力,而无剪应力,则此平面称为主平面。主平面上的正应力称为主应力。 主单元体 若单元体三个相互垂直的面皆为主平面,则这样的单元体称为主单元体。三个主应力中有一个不为零,称为单向应力状态。三个主应力中有两个不为零,称为二向应力状态。三个主应力中都不为零,称为三向应力状态。主单元体三个主平面上的主应力按代数值的大小排列,即为321σσσ≥≥。 P P a a α

$8.2二向应力状态下斜截面上的应力 1. 任意斜截面上的应力 在基本单元体上取任一截面位置,截面的法线n 。 在外法线n 和切线t 上列平衡方程 αασαατσc o s )c o s (s i n )c o s (dA dA dA x xy a -+ 0sin )sin (cos )sin (=-+αασαατdA dA y yx αασααττ sin )cos (cos )cos (dA dA dA x xy a -- 0sin )sin (cos )sin (=++ααταασdA dA yx y 根据剪应力互等定理,yx xy ττ=,并考虑到下列三角关系 22sin 1sin ,22cos 1cos 22 α ααα-=+= , ααα2sin cos sin 2= 简化两个平衡方程,得 ατασσσσσα2sin 2cos 2 2 xy y x y x --+ += ατασστα2cos 2sin 2 xy y x +-= 2.极值应力 将正应力公式对α取导数,得 ?? ????+--=ατασσασα 2cos 2sin 22xy y x d d 若0αα=时,能使导数 0=α σα d d ,则 02cos 2sin 2 00=+-ατασσxy y x y x xy tg σστα-- =220 上式有两个解:即0α和 900±α。在它们所确定的两个互相垂直的平面上,正应力取 xy τyx τn α t

细解Ansys疲劳寿命分析 2013-08-29 17:16 by:有限元来源:广州有道有限元 ANSYS Workbench 疲劳分析 本章将介绍疲劳模块拓展功能的使用: –使用者要先学习第4章线性静态结构分析. ?在这部分中将包括以下内容: –疲劳概述 –恒定振幅下的通用疲劳程序,比例载荷情况 –变振幅下的疲劳程序,比例载荷情况 –恒定振幅下的疲劳程序,非比例载荷情况 ?上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses. A. 疲劳概述 ?结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关 ?疲劳通常分为两类: –高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳. –低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算. ?在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论. …恒定振幅载荷 ?在前面曾提到, 疲劳是由于重复加载引起: –当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论. –否则,则称为变化振幅或非恒定振幅载荷

…成比例载荷 ?载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:?在两个不同载荷工况间的交替变化?交变载荷叠加在静载荷上?非线性边界条件

// 学号 姓名 2-1 求下列结构中指定杆内的应力。已知(a)图中杆的横截面面积A 1=A 2=1150mm 2。 2-2 求下列各杆内的最大正应力。 (3)图(c)为变截面拉杆,上段AB 的横截面积为40mm 2,下段BC 的横截面积为30mm 2,杆材料的ρg =78kN/m 3。 A E C D B

-2- 2-4 一直径为15mm ,标距为200mm 的合金钢杆,比例极限内进行拉伸试验,当轴向荷载从零缓慢地增加58.4kN 时,杆伸长了0.9mm ,直径缩小了0.022mm ,确定材料的弹性模量E 、泊松比ν。 2-6图示短柱,上段为钢制,长200mm ,截面尺寸为100×100mm 2;下段为铝制,长300mm ,截面尺寸为200×200mm 2。当柱顶受F 力作用时,柱子总长度减少了0.4mm ,试求F 值。已知E 钢=200GPa ,E 铝=70GPa 。 2-7 图示等直杆AC ,材料的容重为ρg ,弹性模量为E ,横截面积为A 。求直杆B 截面的位移ΔB 。

// 学号姓名 2-8图示结构中,AB可视为刚性杆,AD为钢杆,面积A1=500mm2,弹性模量E1=200GPa;CG为铜杆,面积A2=1500mm2,弹性模量E2=100GPa;BE为木杆,面积A3=3000mm2,弹性模量E3=10GPa。当G点处作用有F=60kN时,求该点的竖直位移ΔG。 2-11图示一挡水墙示意图,其中AB杆支承着挡水墙,各部分尺寸均已示于图中。若AB 杆为圆截面,材料为松木,其容许应力[σ]=11MPa,试求AB杆所需的直径。

1 概述 ***是用来完成***分离的设备,常常需要通过变温或变压来改变吸附剂的吸 附容量,从而完成吸附与解吸。***是在交变载荷作用下工作的,除强度分析外,还需进一步进行疲劳分析。 图1 ***偏离示意图 ***安装后,***上封头筒体对接焊缝部位最大直线度偏差满足相关要求,要保证***顶部的直线度偏差在一定的范围之内。如图1所示。 *****************有限公司(甲方)的委托,***************研究院(乙方,以下简称****)拟对甲方生产的化工设备-***进行疲劳分析,计算***直线度对整体结构的影响,为甲方顺利安全的生产运行提供数据支持。 2 材料参数 整体结构合金钢Q345:主体材料的参数设置为,弹性模量E=2.045E5MPa,泊松比μ=0.3,材料密度为ρ=7.85E-9t/mm3 。 ***中吸附填料的质量为**t,将此质量转化到筒体和下封头的上部,则对应 的筒体和下封头的密度为ρ1=***t/mm3。 考虑到腐蚀的影响,***壳体的壁厚取**mm,***内径取****mm。 疲劳特性参数如表1所示,S-N曲线如图2所示。

表1 疲劳曲线数据 序号 1 2 3 4 5 6 7 8 9 10 11 循环次数 10 20 50 100 200 2000 1E4 2E4 1E5 2E5 1E6 (N) 应力幅 3999 2827 1896 1413 1069 441 262 214 138 114 86.2 (MPa) 图2 Q345R的S-N曲线 S-N曲线的绘制受到平均应力的影响,可以执行通过平均应力修正理论实 现。Q345R是韧性材料,Goodman理论适用于韧性材料的平均应力修正理论。因此,利用Goodman理论来考虑平均应力的影响。如图3所示。