第一章燃油系统

第一节概述

燃油系统主要功能是锅炉的启动点火、低负荷助燃以及按锅炉安全监测系统(FSSS)指令要求供给锅炉燃料油。

用煤粉作为锅炉燃料,锅炉启动时,不易直接点燃煤粉,需要用油点火对炉膛预热,当预热到一定温度后才能投入煤粉燃烧。

对于煤粉锅炉,低负荷运行不能稳定燃烧时,需用燃油助燃。

锅炉正常运行时遇到故障工况时,如一台磨煤机突然跳机时,锅炉安全监测系统(FSSS)会根据预设好的程控指令要求投油助燃,以保证锅炉炉膛内安全、正常的燃烧组织。

燃料油系统的任务是把燃油连续不断到输送到锅炉前。在输送过程中,应保证燃油的流量与质量、维持油温与油压的稳定。

根据燃油系统的工艺流程,原则上可分为卸油系统、供油系统及炉前油系统三部分。另外,燃油系统还包括一些辅助系统,如污油系统、吹扫污油系统、工业冷却水系统等。

本厂燃油系统包括油库区系统和炉前油系统两部分。

油库区:包括两座容量各为500m3贮油罐、两台卸油泵、三台燃油泵以及污油处理装置等在内的一整套燃油卸载、贮存及输送系统,为全厂两台机组公用。

炉前油系统:包括来回油跳闸阀、各油燃烧器油阀、吹扫阀及相应的管道阀门等组成,主要作用是为油燃烧器提供参数合格的燃油以及安全保证。

我厂燃油采用#0轻柴油。

一、燃油系统组成(参考)

1、卸油系统

燃油的运输采用汽车运输,本工程卸油系统仍按常规设置。卸油系统包括从油罐车到储油罐间的所有设备、管道及阀门。

卸油系统考虑3辆油罐车同时卸油,卸油设备系统并列有单个出力 50M3/h 的2台粗过滤器和2台卸油泵。其中1台运行,1台备用,可相互切换。

从卸油总管来的油经粗过滤器与卸油泵,流入储油罐中。储油罐为两台500m3拱顶钢油罐,采用地上布置。卸油只有在油罐车来到时,才进行卸油,因此卸油过程是间断性的。

油罐车进入卸油站台对应的卸油口位置后,通过快接头将卸油软管一端与卸油站台固定卸油口联接,卸油软管另一端与油罐车上的卸油口联接。每个固定卸油口均装有控制阀与卸油总管连通。确认卸油软管联接完好后,启动卸油泵将油升压经粗滤油器输送到储油罐中备用。刚卸完的燃油需在储油罐中沉淀一段时间,将储油灌下部的水和杂质排向污油池,进行油水分离。

2、供油系统

供油系统是指储油罐的来油经细滤油器、供油泵后送往锅炉房的系统(还包括回油管路及设备)。燃油从储油罐中吸出后流进油总管,再经细滤油器、供油泵到供油总管,然后送往锅炉房。

供油泵系统为3台50%容量供油泵,满足全厂启动助燃及低负荷稳燃的要求。

设置高效污油处理装置一套,用于处理油罐污水,处理后污油回收,废水达标排放。

供油系统并列有单个出力 55M3/h的3台细滤油器和3台供油泵,应定期对细滤油器和

相应管路进行吹扫,吹扫出的污油和杂质排向污油池。

3、燃油辅助系统

吹扫污油系统的作用是对部分燃油设备及管道内壁进行污油吹扫、并将污油排放至污油池中。吹扫污油系统常采用蒸汽加热吹扫,有时采用压缩空气吹扫。

污油系统由污油池、油水分离器、污油泵等管道阀门设备组成。污油的来源包括三个方面:燃油系统设备的定期检修吹扫、燃油系统设备的漏油及储油罐的定期排放。

4、炉前油系统

炉前油系统是指由锅炉内所有燃油设备(包括供回油母管、各炉油管路、燃油喷嘴、油压调节装置等)组成的系统。

每台锅炉本身的供油管路随油枪的布置方式不同而布置不同,如可采用绕炉膛的环形布置、绕前墙的环形布置等。油枪的供油从环形管路引入,又从环形管路引出至回油管路。在环形管路的进油管上装有电磁速断阀,可在锅炉发生灭火事故时紧急切断油源。环形管路中的油压采用回油管路的回油量来进行调整。

二、卸油系统设备

1、粗滤油器

型号: 80FW1-16/1.0-B

布置方式:布置于油泵房内

台数:共2台

介质:轻油

流量: 55 m3/h

规格: 36 孔/cm2

2、卸油泵

采用单级离心油泵2台。

型式:离心式

级数:单级

型号: 80AY60A

布置方式:卧式,布置于油泵房内.

台数:共2台

介质:轻油,油温为常温

允许汽蚀余量: 3.2m 水柱

流量: 50 m3/h

扬程: 49 m油柱(0.4MPa)

功率: 15KW

转速: 2950rpm

效率: 61%

电动机型式:防爆电机

(1)结构

壳体径向剖分,特别适用于输送高温高压以及易燃、易爆或有毒的液体。其安装方式为水平中心线支承。泵的吸入口法兰和排出口法兰均铸在泵体上,且均垂直向上。轴封腔(填料函)和泵盖是铸成一体的,它可以装填料密封及平衡型、波纹管型、串联型机械密封。

叶轮为整体铸造,且经静平衡,泵的轴向力主要靠叶轮平衡孔来平衡。

轴承体装有一套径向球轴承和一组背对背安装的球轴承,其轴承采用甩油环稀油润滑,轴承体外表面有散热片,可为空气冷却(T<120℃),还可选用风扇冷却(T=120℃~260℃),

水冷却(T=260℃~420℃)。

为了泵检修时不必拆卸吸入排出管路就很容易地拆出叶轮、轴、轴承、轴封等零部件,采用加长联轴器部件。

(2)开车前的准备

A、对轴承体加油,推荐轴承润滑油是22号或30号汽轮机油。

B、接通冷却水,密封如果是外冲洗,则供上封油。

C、打开吸入阀和排出阀,把泵内灌满液体,然后关闭排出阀。

D、接通电源,点车[开车立即停车],观察泵轴旋转方向是否是逆时针方向。

E、输送热油时,在开车前要均匀预热,预热是利用被输送的热油不断通过泵体进

行的,预热速度率推荐40℃~50℃/h。

(3)运转

A、起动后,立即打开泵的排出阀,决不充许泵的排出阀关闭较长时间,以防过热

引起泵的损坏。

B、运转后,一般观察泵的压力、电流,是否在正常使用范围内。不宜在低于最小

连续稳定流量下连续运转,如果泵没有给出最小连续稳定流量,则不应低于30%设计流量下连续运转。

C、不能用吸入管路上的闸阀来调节流量,避免产生汽蚀。

D、正常运转时检查振动,在轴承体上测量的未滤波振动不超过峰值速度7.6mm/s。

E、当泵已经达到运转的温度和压力后,再次检查调整,如果需要的话应重调(微

调)设备。

(4)维护

A、定期检查轴承发热情况,轴承温度不应超过80℃。

B、轴承和轴承室应有良好润滑。向轴承供油的甩油盘或油环的工作淹没油位,应

当高出甩油盘的底部或油环孔的底部3~6mm。

C、每隔8小时换班时都要对油杯进行检查,检查油杯油位是否正常。

D、建议每隔半年把油排掉、冲洗,然后再加新油。一般情况下,在春秋两季进行,

对于潮湿、沙漠地区、气候变化大的露天现场,还必须勤换油。

E、对装置上的备用泵,要定期旋转转子部件,建议一个星期旋转一次,每次90°

左右,以防变形,同时保持轴承润滑油膜。

F、对于装置的高温备用泵,还要保持一定温度,以备待用。

(5)故障及排除方法

3、 其它设备

在卸油系统中还布置有卸油泵出口流量计、各种阀门和管道等设备。

三、 储油设备

1、 储油罐

油系统的储油设备主要包括储油罐,储油罐起卸油、储油、供油和回油的作用。

油罐的种类可分为地面油罐、半地下油罐和地下油罐三种。按结构方式分为钢板罐、混凝土罐。在钢板罐中按顶部结构又可分为桁架、无力矩、拱顶等数种。

钢板罐大多为地面油罐,通常呈圆柱体形,每个油罐都有坚实的混凝土基础,罐体由罐底、筒身和罐顶三部分焊接而成。为了节省钢材,减轻油罐的自重,钢板厚度由下至上依次递减。

罐壁是油罐的主要承力部件,由于钢板厚度由上而下逐渐加厚,罐壁钢板的竖直采用对接。罐底底板虽只传力而不受力,但由于底板外表面与基础接触易受潮、内表面与燃油中沉淀的水分和杂质接触易腐蚀,底板采用4~6毫米的钢板结构。

油罐的基础为混凝土结构,基础的好坏直接影响油罐的质量及使用寿命,甚至还会影响整个油库的正常工作。

本厂储油罐采用钢制拱顶油罐,共2台,每台油罐的内径9m ,高度为8.71m ,容积为500m 3。当储油罐进油时,油罐不能装得过满,应留有一定的空间。

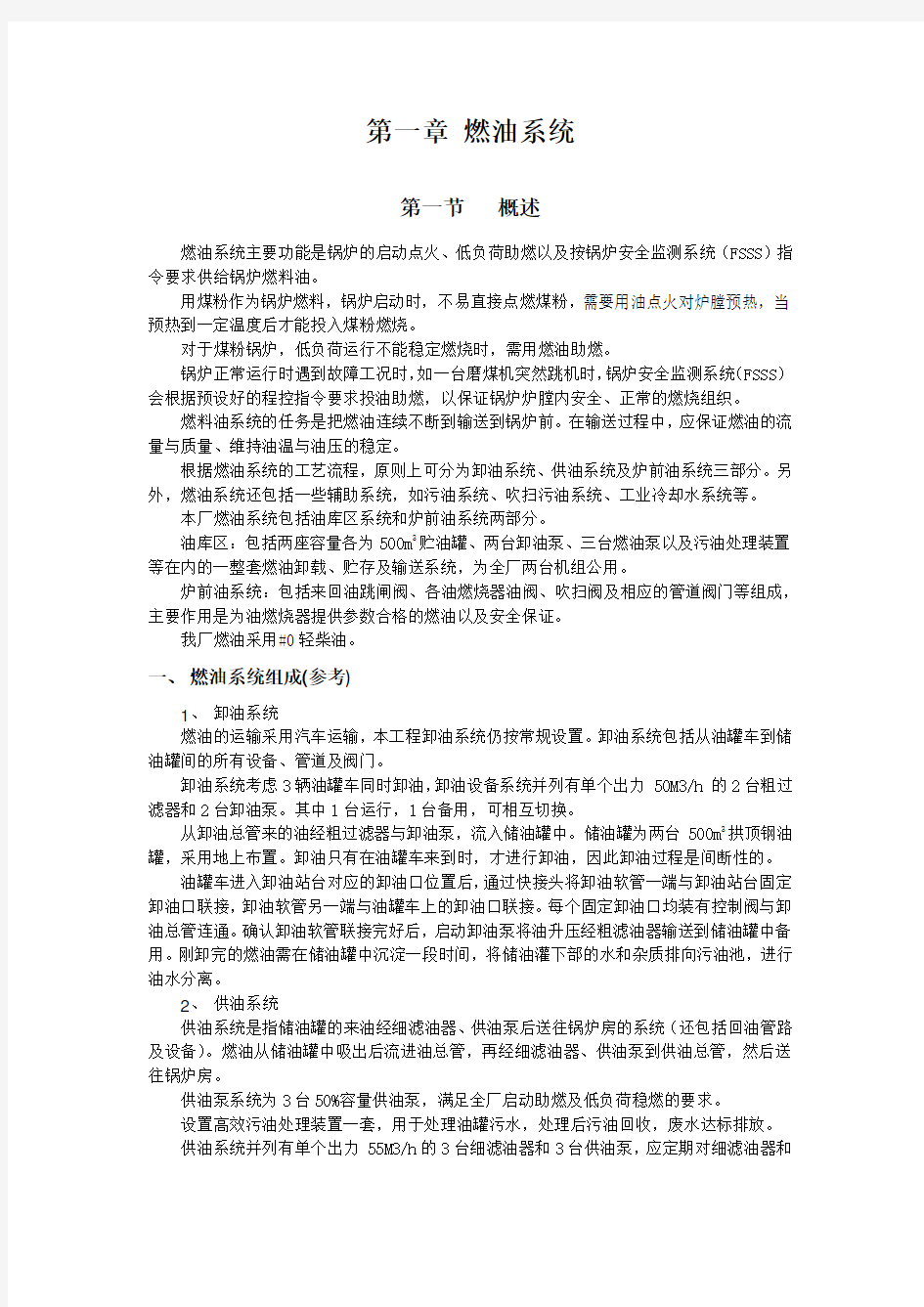

为了保证储油罐能安全、正常地工作,储油罐还必须设有一些附件,如图6.1所示。

21

5

34

17

16

915

1410

19

1112

13

18

1

20

2

22

786

图6.1 钢结构油罐附件示意图

1-油罐本体。2-进油管。3-高位出油管。4-低位出油管。5-回油管。6-放水管。7-加热蒸汽进汽管。 8-加热蒸汽出汽管。9-油位计。10-呼吸阀。11-安全阀。12-防火阀。13-透光孔。14-淋水管。15-泡沫灭火器。

16-人孔门。17-扶梯。18-栏杆。19-量油孔。20-避雷针。21-挡油板。22-油温测量管

2、油品损耗

(1)损耗原因

1)油罐大呼吸损耗

在油罐进行收油操作的过程中,由于油面的不断升高,气体空间容积不断减小,造成油气混合压力增加,当压力超过罐顶呼吸阀控制压力时,油气开始向罐外排出,直到油罐停止收油作业为止,此过程为大呼吸损耗的“呼出”过程,是大呼吸损耗的主要部分。

当油罐发油时,由于油面不断降低,空气间的容积逐渐增加,气体压力减小,直到形成负压并超过呼吸阀设计的真空度,油罐开始“吸入”空气,直至发油作业为止。由于油罐“吸入”大量的新空气,油气混合气中的油品浓度和压力相应降低,此时油面蒸发加快,使之重新达到饱和,气体空间压力再次上升,部分油气混合气顶开呼吸阀逸出,造成回逆“呼出”损耗,而大部分油气混合气则在下次发油过程中被排出。

每进行一次收发油作业,伴随一次“呼出”和一次“吸入”过程,称为“大呼吸”,由此造成的损耗成为大呼吸损耗。据统计,当空气温度为6~8℃、油温为40℃、罐内气体温度为30℃、每小时收油1000吨时,油蒸汽损耗为0.5%左右。

2)油罐小呼吸损耗

小呼吸损耗是指油品静止储存过程中,由于外界温度或压力的变化而产生的油品蒸发损耗。

3)自然通风损耗

在罐顶不同高度上若出现两个以上的孔眼且空气密度大于油气密度时,混合气从下部的孔眼向外逸出,空气则从上部孔眼进入罐内,致使油气不断地流动。这样新空气不断地进入罐内,陆续饱和,有不断逸出的过程,使蒸发损耗不停地进行,加速了油面蒸发速度,使损耗加剧。

4)油蒸汽饱和损耗

向空容器(油罐、油罐车)内装油时,由于容器内无油蒸气,装油后则迅速地蒸发,使气体逐渐被油蒸气所饱和,油蒸气浓度增加,气体压力随之升高,当压力升到一定值时,顶开空气阀,油蒸气逸出罐外,造成损耗,成为油蒸气饱和损耗。

5)油罐放污水油损耗

油罐放污水油损耗通常在0.25%~0.7%。

(2)降低油品损耗的措施

降低油品损耗的措施有以下几项:

1)加强油罐罐顶呼吸阀、安全阀、量油孔的维护和管理。要求阀门灵活,人孔门封闭,以减少蒸发损失。

2)加强岗位责任制,防止漏油、溢油事故和管道冻结等损耗。

3)加装污水含油处理装置,减少污水含油率。

4)设计油气集输密封系统。

四、供油设备

输油系统设备包括供油泵、细滤油器、供油回油管道、燃油喷嘴、油压调节器及相关的表计。

1、供油泵

供油泵的作用是将储油罐的燃油送往锅炉房供油母管。供油泵的出口压力可根据雾化喷嘴的要求和系统的阻力损失决定。

(1)供油泵的性能

本厂供油系统泵选用北京海圣达泵业设备制造有限公司制造的3台型号为80AY50×11

型多级离心泵作为燃油的供油泵,1台并联运行,1备用,1台检修备用。

型式:多级离心式

型号: 80AY50×11

级数: 11

布置方式:卧式,布置于油泵房内.

台数:共3台

介质:轻油,油温为常温

允许汽蚀余量:4m 水柱

流量: 55 m3/h

扬程: 506m油柱(4.2MPa)

功率: 132KW

转速: 2950rpm

效率: 63%

电动机型式:防爆电机(其中一台变频)

泵在额定工况下,流量、扬程和效率不允许有负偏差,且应使运行效率处于最高效率区。油泵的第一临界转速,至少高于设计转速的25%。整机寿命30年,易损件要求大于8000小时。泵制造时所选择的材料应能防止汽蚀或磨蚀损坏。距油泵外壳一米处噪音值不大于85dB (A)。在保证油泵的出口压力下,油泵的最小流量为10%油泵最大流量。

(2)供油泵的启动

1)供油泵启动前的检查。检查供油泵符合启动条件。油库油位正常。供油泵进口门开启。出口门开启,再循环调门开启。油库出油门开启,滤网放空气门关闭,回油门开启。炉前各油阀按规定检查在正确位置。温度表、压力表等有关表计完好投入。

2)供油泵的启动。全能值班员命令,启动供油泵。电流正常,投入油泵联动联锁。

调节再循环调整门,维持炉前油压在1.2MPa左右,电动机电流不超限。检查供油泵及电动机各部正常。

(3)供油泵的切换

1)启动备用供油泵(事故处理除外)。

2)备用供油泵启动正常后,联动联锁开关切至所需位置,停原运行供油泵。

3)及时调整炉前油压在正常范围内。

(4)供油泵联动试验

1)检查供油泵具备启动条件,启动一台供油泵运行,调整油压正常,将另一泵联锁开关投入。

2)若运行油泵跳闸,备用泵应联动启动。

3)调整燃油压力≤0.6MPa,则备用泵联动启动(三台泵互做一次)。

2、细滤油器(供油滤网)

燃油经粗滤油器过滤之后仍含有杂质,且由于储油罐的沉淀作用,油罐下部的杂质偏多,为了防止杂质堵塞喷嘴、损害油泵,保证管阀附件、仪表和油系统的正常运行,在每台供油泵前须设置细滤油器。

本厂供油系统共设置了3台细滤油器,其规格为100孔/cm2,入口滤网材质为不锈钢。

细滤油器由壳体、滤油器和蒸汽清洗装置等组成。在壳体上焊有进油口、排油口、排渣口、清洗蒸汽进口等管接头或接管,壳体通过支座固定在地基上。

滤油器的出力除与滤网面积有关外,还取决于油中杂质含量、滤油器前后压力差、油的粘度、滤网的结构和材质等因素。当滤油器由于非清洁而停运时,应从排油口将残油放尽。

型号: 80FW1-26/1.0-B

布置方式:布置于油泵房内

台数:共3台

介质:轻油

流量: 55 m3/h

规格: 100孔/cm2

滤油器进、出口流速1m/s,滤网可承受0.30MPa的油差,正常工作滤网清洁时过滤器前、后压差不超过0.02MPa。

燃油从滤网的外侧流入滤网的内侧,既便于清洗也有利于滤网承受一定的油压差。滤油器装设有放污和放空气管。

五、管道

发电厂中的燃油管道除应符合一般管道的要求外,还应满足以下要求:

(1)燃油管道及其附件上应有完整的保温层,当环境温度为25℃时,保温层表面温度不应超过35℃。

(2)在油管的法兰盘和阀门周围,若装设有热管道和其他热体,为了防止漏油而引起火灾,必须在这些热体保温层外再包上铁皮。在系统检修或运行时,如果油渗漏到保温层上,应及时将这些保温层更换。

(3)油管道应尽量少用法兰连接,在热体附件的法兰盘须装金属罩壳。

(4)油管道的垫片应按设计选用,禁止使用塑料垫或胶皮垫。

(5)当蒸汽管道布置在油管道阀门、法兰等可能漏油的部位时,通常将蒸汽管道置于油管的上方。

包括燃油流量测量装置、进油调节阀、进油跳闸阀、油泄漏试验阀、油角阀、回油跳闸阀、安全阀、手动阀、管路、滤网、温度及压力测点等。

本厂每台锅炉配设48只机械雾化式油燃烧器,其中每只大油枪的额定出力为900 kg/h,E层的每只少油点火油枪(总共8只)的额定出力为260 kg/h,每台煤粉燃烧器对应一只油燃烧器。油燃烧器安装在煤粉燃烧器的中心风管内,油燃烧器驱动介质为压缩空气。

六、燃油系统的流程

油库储罐中的#0轻柴油经燃油泵升压后再经供油管路供至每台锅炉的炉前燃油母管,母管压力保持4.5Mpa。燃油母管中的油经手动进油总门、滤网、流量计、供油调节阀、供油跳闸阀进入前后墙两个支母管,支母管中的燃油再供至前后墙的各层油燃烧器,每只油燃烧器入口设有可以快速遮断的油角阀(油角阀和供、回油关断阀都受控于BMS逻辑)。两根供油支母管在最下层燃烧器的下部经手动阀汇入同一根回油母管,再经回油流量计、回油关断阀回流至燃油泵房储油罐。

E磨对应的后墙最下层8台主煤粉燃烧器为少油点火燃烧器,由原油路手动阀前通过三通管分出一路油管到少油点火燃烧器供油管。少油点火油系统由油枪、金属软管、气动球阀、油过滤器、油压表和油管路、三通管、吹扫阀、止回阀等组成。单套少油点火设备的基础参数如下:

入口油压:0.8-1.0Mpa

油用压缩空气入口压力:0.4-0.5MPa。

油枪出力:150-200kg/h。

燃烧助燃风入口压力:>3.5KPa

一次风:最佳风速:20m/s。最佳浓度:0.45kg/kg。

七、燃油吹扫系统设置

吹扫压缩空气主要用于油燃烧器点火前及退出运行后清扫管路及油燃烧器用。燃油吹扫系统由压缩空气、压缩空气管路、压力控制站及各油枪电磁吹扫阀组成。压缩空气经过压力控制站后分两根母管分别供至锅炉的前、后墙,每只油燃烧器设有一只电磁吹扫阀。

第二节联锁保护和控制

一、油泵联锁保护

我厂设置三台100%出力油泵,一台变频控制,另外两台工频备用。为了保证设备运行经济性,平时正常运行时,以变频泵为主,变频器控制以维持供油母管压力在某一设定值为依据,当变频器或燃油泵出现异常时,导致母管压力下降至设定值以下,或彻底丧失时,工频泵第一条联锁启动,此时系统油压会高于设定值,炉前油系统的压力就完全依靠炉前油调门来实现调节。若第一备用泵启动不成功,或事故跳闸后,第二工频泵组自动启动,以维持炉前油系统正常运行为目标。

二、炉前油系统泄漏试验控制逻辑

1.为防止供油管路泄漏(包括漏入炉膛),油系统泄漏试验是针对主跳闸阀、及单个油角阀的密闭性所做的试验。油泄漏试验在没有旁路的情况下,启动炉膛吹扫控制时自动启动泄漏试验,也可由操作员在CRT上点击“启动”按钮,发出启动油泄漏试验指令,程序将按照预先设计的试验过程执行。

油泄漏试验成功是炉膛吹扫条件之一。油泄漏试验不成功将终止炉膛吹扫程序。

2.试验过程:

以下条件全部满足,认为油母管泄漏试验准备就绪:

◆全部油角阀关

◆燃油母管压力(阀前)>定值(3.5MPa),延时25秒

◆风量〉30%

◆燃油供回油跳闸阀关

◆泄漏试验未旁路

若允许条件满足,将在CRT上指示“油泄漏试验允许”,这时可以从CRT上发出“启动油泄漏试验”指令或者由“炉膛吹扫请求”来自动进行下列步序:

(1)泄试开始,开回油速断阀、燃油泄漏试验阀,炉前油系统循环排空气并对油系统的各管路、阀门进行充压,30秒时间内燃油进油快关阀后压力>定值1,关燃油进油快关阀,充油成功。30秒等待时间内,燃油进油快关阀后压力>定值1未动作,则认为充油失败,切除油泄漏试验。

(2)充油成功后,等待180秒。如果在180s内,快关阀后油压变化值(记录油压-实际油压)〉0.3MPa,燃油母管及油角阀泄试失败。反之则实验成功

(3)第二步实验成功,开回油阀,泄压60s且炉前压力小于定值后,关闭回油阀。等待180秒。如果在180s内,快关阀后油压变化值(实际油压-记录油压)〉0.3MPa,进油快关阀泄漏泄试失败。反之则实验成功。

3.在试验的过程中,以下任一条件复位油泄漏试验:

MFT继电器跳闸脉冲

油泄漏试验成功

油泄漏试验失败

泄漏试验启动允许条件不满足

4.以下任一条件复位油泄漏试验成功信号:

MFT继电器跳闸脉冲

油泄漏试验进行脉冲(泄漏试验未旁路)

三、油燃料跳闸(OFT)条件

●MFT动作

●燃油跳闸阀关

●有油枪投运,燃油压力低低

●手动OFT

四、油层点火允许条件

以下条件全部满足,产生“油层点火允许”信号:

●MFT复位

●OFT复位

●任一油燃烧器投运/任一煤层投运/无点火故障(逻辑增加)

●燃油压力合适

●燃油跳闸阀开

●火检冷却风机出口母管压力正常

●吹扫蒸汽压力正常

●火检柜电源正常

五、油母管阀门控制

1、供油快关阀

●MFT已复位且无MFT跳闸条件、泄漏试验完成、燃油泄漏试验阀关、所有油角阀关、

燃油压力正常时,运行人员可手动开阀。

●当MFT动作或OFT动作或油角阀全关(延时3秒)时,自动关阀。

2、回油快关阀

●MFT复位且泄漏试验完成时,运行人员可手动开阀。

●MFT复位且泄漏试验完成时,自动开阀。

●在进行油泄漏试验,自动关阀。

六、油燃烧器控制逻辑

锅炉经过炉膛吹扫,并且所有油点火条件全部满足后,锅炉才能点火启动。点火从点火油燃烧器开始,按照一定的顺序投运,而且油燃烧器只能依靠自己所属的高能点火器进行点火,不允许依靠其它煤燃烧器的火焰进行点火。

油层分布:前墙从下之上分别为油层C-D-A。后墙从下至上分别为油层E-F-B。

油枪控制分为油层控制、单只油枪控制。

1、点火油层控制

层启油枪,10s间隔启动油枪。油枪启动顺序:5--4--8--1--6—3—7--2

层停油枪,20s间隔切除油枪,油枪切除顺序:1—2—3—4--5--6—7—8

2、点火油燃烧器控制

以下条件全部满足,产生点火油燃烧器点火允许:

●油点火允许

●油角阀关到位

●无油燃烧器跳闸条件

●燃烧器电源正常

油燃烧器点火的步序为:

(1)首先推进油枪。

(2)油枪推进到位后,推进点火枪。

(3)点火枪推进到位后,激励点火器。

(4)打火器开始打火时,打开油阀

以下条件全部满足,认为角油燃烧器有火:

●火检有火

●点火油阀开到位

以下任意情况都将产生“油燃烧器在切除过程”信号:

●成组停油燃烧器

●运行人员停止油燃烧器指令

●MFT发生

●油跳闸条件发生

●点火油启动方式40s后,燃烧器未运行

“油燃烧器在切除过程”信号复位“油燃烧器在点火/运行方式”。

当油燃烧器在切除过程时,FSSS逻辑将发出关闭油阀指令,切除油燃烧器。如果不是由于MFT发生而引起油燃烧器切除,FSSS逻辑还将开始一个60秒的油燃烧器吹扫程序。MFT 发生引起的油燃烧器切除,当点火条件满足时,自动(也可手动)进行层燃烧器的吹扫。油燃烧器吹扫完成后,退回油枪。

当进油阀已关(脉冲),则产生油燃烧器吹扫请求:

以下任意条件满足,复位油燃烧器吹扫请求:

●油燃烧器在点火/运行方式

●油燃烧器吹扫完成

●油枪已退回

以下条件全部满足,则认为油燃烧器吹扫允许:

●进油阀已关

●油枪已推进

●油燃烧器吹扫请求2秒后

●油燃烧器无吹扫中断

●MFT已复位

●燃烧器在切除过程

油燃烧器吹扫步序为:

(1)关闭油阀。

(2)首先推进点火枪。

(3)点火枪推进到位后,激励点火器。

(4)打火器开始打火时,打开吹扫阀。

吹扫持续60秒后,油燃烧器吹扫完成,复位油燃烧器吹扫请求信号,并退回油枪。

以下任意条件满足,则产生“油燃烧器吹扫中断”信号:

●油燃烧器吹扫请求

MFT(两个条件同时满足,下类同)

●油燃烧器吹扫请求

油枪未推进或吹扫阀未打开(吹扫超时)

●油燃烧器吹扫请求

油燃烧器跳闸条件

以下任意条件满足,复位“油燃烧器吹扫中断”信号:

●油枪已退回(机械超弛逻辑)

●油燃烧器在点火/运行方式

●油燃烧器不在点火/运行方式

●油进油阀已关

●MFT已复位

●运行人员停止油燃烧器指令(四个条件同时满足)

●A层吹扫启动

第三节燃油系统的运行维护

一、油系统投入前检查

燃油系统是全厂最重要的危险预控区域之一,一旦造成事故结果不堪设想,所以在投入该套系统之前要进行不要的检查。

1、实地检查油泵房设备处于正常不用状态,电气接线完整,接地良好,泵组密封冷却水正常畅通,冷却系统正常投用,地面、设备表面清洁,无积油,系统有关阀门开关位置正确。

2、各管道和设备状况完好,系统的电动阀、调节阀等动作正常。轻油油质符合标准,各油罐油位正常,轻油系统各热工仪表及电源投入正常。轻油系统各滤网清洁无堵塞。

3、储油罐附件齐全、工作可靠,油罐的液压安全阀、呼吸阀及阻火器完好、不漏气,密封槽油量充足、阀瓣动作灵活,无妨碍其动作的杂物。

4、油罐区的消防管路及泡沫发生器完整齐全,动作可靠,消防通道畅通无阻。

5、轻油罐喷淋装置完好,喷淋水压力正常。消防泡沫发生装置完好,在备用状态。

6、轻油系统吹扫压缩空气压力正常。炉前消防设备齐全、完好,消防水系统投入。

7、燃油调节阀、跳闸阀、油燃烧器进油电磁阀已经校验合格,动作正常。

8、各油燃烧器角阀关闭。检查压缩空气至各油燃烧器控制气源压力正常,各气源阀均已打开。

9、检查各个油角阀的位置反馈显示正常。确认各个油燃烧器二次风挡板开度正常。

10、炉前油枪层无燃油泄漏现象,地面、设备表面无积油。

二、油燃烧器投运条件

为了保证燃油系统正常投入运行,需要满足一定的条件:允许层点火指示灯亮。油燃烧器火检投入正常,防止对油枪燃烧状况进行误判而导致二次燃烧,甚至锅炉爆炸等事故。油燃烧器油角阀关闭。燃油温度合适,确保燃油雾化效果良好,进而保证燃烧良好。

三、炉前燃油系统投入

1、确认燃油泵运行正常,炉前燃油压力正常(保证有效供油,确保雾化条件之一成立)。

2、开启炉前进油总管手动门,开启回油电磁阀前后手动门(打通油路)。

3、开启进回油流量计前后手动门。

4、开启各油层压力调门前后手动门。

5、开启至各油燃烧器的进油手动门。

6、燃油母管泄漏试验完成后,进行炉膛点火前吹扫5分钟,开启燃油母管跳闸阀,MFT继电器复位(确保油系统严密性,同时防止锅炉发生二次燃烧,甚至爆炸等事故)。

7、检查各层油压设定值正常,燃油自动调节良好。

8、检查各层油燃烧器油压正常,燃油系统无泄漏。

9、炉前油系统在锅炉运行时应保持连续运行,以保证随时投入油燃烧器助燃。

四、运行维护

1、轻油泵系统运行注意事项

正常运行中,应经常监视轻油泵、轻油压力、轻油流量等正常,这些参数对反应油泵组运行情况很重要,能够及时发现设备出现了问题。定期检查轻油泵轴承油位正常,确保轴承处于一个良好的工作环境。轻油泵运行过程中,应监视油泵连续运行最小流量不低于50t/h,防止发生汽蚀,损害泵组。油系统的滤网要定期检查,发现滤网差压高时,应及时切换并联系保养清洗,防止发生断油现象,或损害滤网,甚至导致油枪间隙较小处堵塞。

油是一种易燃品,油系统在运行时应检查无泄漏现象。炉前油系统应保持油温、油压正常,油路畅通,保持整个油系统清洁,确保没有发生火灾的隐患。锅炉上一旦发生火灾损失将会很大。同时经常检查油罐油温不大于50℃,必要时投入喷淋装置。

对于首次启动或检修过的油泵,在启动前应对油管路、滤网进行吹扫,启动油泵时应进行充分的注油排气工作,防止系统剧烈振动。

为确保油泵可靠备用,定期做好运行油泵与备用油泵的切换运行工作,确保投油操作可靠。

2、燃烧器的运行维护

1)、检查油燃烧器和炉前油系统无漏油现象,防止锅炉着火事故的发生。机组正常运行不投油时,油燃烧器处于备用状态,各手动阀开启,油枪可以随时投入。

2)、锅炉投油期间调整油压3.0MPa ,保证油枪雾化良好,检查锅炉燃油量与所投油枪相符,否则应该及时检查调整。

3)、启炉前:吹扫炉膛至少五分钟。燃烧轻油时,要用一个高能电弧点火器点燃一支油枪,决不允许用已点燃的油枪去引燃另一支油枪。

4)、油枪在运行过程中要经常观察油枪着火、燃烧情况,发现异常应及时处理或切换油枪运行。

5)、检查炉前油系统在运行及备用期间无泄漏现象,如发现有泄漏及时通知维修处理并清理油迹。

6)、锅炉正常运行期间发现炉前油压异常变化要及时通知维修进行检查调整。

7)、对未投运油燃烧器,巡检时检查该油枪前就地压力表压力指示为零。

8)、锅炉投油期间,空预器投连续吹灰。

9)、正确设定中心风和二、三次风挡板位置。在油枪投运时,应调整风门挡板开度使投运油枪的风量保持在1.2—1.8的过量空气系数范围内。

10)、油枪解列应及时吹扫油管路。吹扫阀关闭后,再退出油枪。倘若关闭吹扫阀门前火焰显示有火,应继续吹扫油枪管路。

11)、油枪吹扫时应注意,油枪油快关阀首先关闭,然后才能打开吹扫阀进行吹扫。禁止吹扫阀与油快关阀同时开启。

12)、停运油燃烧器应在完全退出位置,否则应联系检修人员处理,防止油枪烧损。

13)、冷炉点火时,注意观察油燃烧情况,确保燃烧工况良好。防止未燃油被带走,油蒸汽和碳粘结在受热面上,形成有潜在危险的沉积物。不完全燃烧可能由下述原因引起:由于油温低或油压不适当,造成雾化不良。由于清理不够,油喷嘴零件积焦。由于中心风挡板未处于最佳位置,造成油枪配风分配不当。

第四节锅炉少油点火装置

一、概述

少油点火系统能够保证锅炉冷态及热态启动时可直接点燃煤粉从而达到节油目的。我厂锅炉后墙最下层E磨对应的8台主煤粉燃烧器改造为少油点火燃烧器。少油点火装置由黑龙江惠泽电力科技有限公司供货.设备型号为HZDL-WY1000,每台炉1套,共装设两套,油枪采用简单机械+压缩空气雾化方式。以主油枪作为着火燃烧的稳燃主体,带一定基本的热功率,使燃油达到真正的气化燃烧,加强对风粉变化的抗干扰能力,提高油枪着火燃烧的可靠性,减少运行操作工作量。辅助油枪是为了补充所需点火能量而设置的,更好地适应煤质的变化以及灵活地满足锅炉的各种工况的需要。对于旋流燃烧器主辅油枪同轴布置。冷态启动同时投入。稳燃时主枪投入,辅助油枪主要根据炉内燃烧状况决定是否投入。特别是在负荷较大时,为了避免燃烧器超温结焦、烧损和降低油耗需切除辅助油枪。

少油点火燃烧器系统按校核煤种来设计,并考虑煤种的变化,同时也能满足设计煤种。考虑到机组运行时实际燃用煤质和设计煤质可能有所误差,在进行少油点火系统设计时,油

二、系统布置

1、系统组成

少油点火系统主要包括以下四大部分:

1) 油燃烧装置:含主油枪、辅助油枪、强化配风器、高能点火装置等。

2) 煤粉燃烧装置:含煤粉燃烧器、一次风耐磨弯头及煤粉浓缩器。

3) 辅助系统:含炉前油系统,压缩空气系统,助燃风系统,冷炉制粉系统。

4) 控制与监测系统:含就地控制柜、小油枪火焰检测系统、火焰图像监视系统、一次风速在线监测系统、燃烧器壁温监测系统等。

2、少油燃烧器结构

图6.2 少油燃烧器结构示意图

图6.3 少油燃烧器实际结构图

3、结构特点

1) 燃烧器

少油点火装置的炉前油系统由油枪、金属软管、气动球阀、油过滤器、油压表和油管路、三通管、吹扫阀、止回阀等组成,过滤器可在线清理,设置调压阀能够调节少油点火装置的油压。

保留原炉前油系统,在原油路手动阀前通过三通管分出一路油管到少油点火燃烧器供油管,油路上加装手动阀、气动球阀、过滤器和油压表等。少油点火燃油操作台减压、稳压阀门配置2路并联,油管路上安装过滤器。

少油点火燃烧器设计为双强油枪(主辅油枪布置)油枪采用简单机械+压缩空气雾化方式,,油燃烧器火筒材质为1Cr18Ni9Ti。油喷嘴主要由分油盘、旋流片、雾化片、大螺帽组成。

主油枪具有电火花点火功能,带基本点火功率,一般设置在30~50kg/h是油燃烧的主体稳定源,此油燃烧器有很强燃烧稳定性和抗干扰能力。辅助油枪是为了适应煤质的变化,通过改变油枪出力满足点火热功率的需要,同时也是为了适应锅炉稳燃工况,更大节省燃油而设计的。

煤粉燃烧器外筒后端材质为ZG40CrNiMnMoSiRe。煤粉燃烧器外筒前端(喷口)材质为ZG40Cr24Ni9Si2NRe。煤粉燃烧器内筒材质为ZG40Cr24Ni9Si2NRe。

燃烧筒的配风采用分级低压强制配风方式,根据油雾逐步燃烧所需要的风量,分级逐步配风。在油燃烧筒内壁形成完整的气膜保护层,对燃烧筒进行充分的冷却。油枪配风风源采用一次冷风管来风,能够控制风量和压力,有压力测量装置,风管上装设手动门。

2) 辅助系统

◆少油点火燃烧器的火检监测系统

原有的煤火检系统保留。少油点火燃烧器的油火检监测系统采用图像火检系统,以此来监视少油点火燃烧器的火焰。火检冷却风由锅炉火检冷却风机接出,最大冷却风量:800m3/h (每个0.75m3/min,共16只),风压:大于5000Pa。火检装置与锅炉燃烧器火检装置型号一致。

◆一次风速在线监测系统

为便于煤粉燃烧器风速的控制,在8根一次风管上各安装一套风速在线监测装置,用于在线监测一次风速,监测装置应具有防磨防堵功能,测温元件套管、风速测量元件等均应采用耐磨稀土材料,使用寿命不小于5年。

◆燃烧器壁温监测系统

实时监测燃烧器壁面温度,不发生燃烧器超温烧损情况。每个燃烧器至少设置三点,用双支K型热电偶,所有信号接入DCS系统。

◆冷炉制粉系统

冷炉制粉用热风采用在E磨入口一次风混合风管上加装风道燃烧器加热一次风的方案,保证锅炉冷态启动时,磨煤机入口风温满足磨煤机干燥出力的要求。在锅炉点火初期风道燃烧器将磨煤机入口风温加热至启磨温度(暂定160℃)。

风道燃烧器油枪采用简单机械+压缩空气雾化方式,风道燃烧器垂直插入风道,燃烧器喷口方向为一次风管轴向方向。

油系统由油枪、金属软管、气动球阀、油过滤器、油压表和油管路、三通管、吹扫阀、止回阀等组成。燃油从少油点火系统燃油供油母管流量计后接出引至风道燃烧器前,厂用压缩空气引至风道燃烧器前作为油枪的吹扫空气。

风道燃烧器采用不锈钢内套筒。风道燃烧器油枪最大出力400kg/h,风道燃烧器启动后至启磨温度具备条件的时间约为20-40分钟。燃烬率大于99%。

在风道燃烧器油火焰长度范围内,设有两层防热辐射装置,有效的保护了高温火焰对风道内壁的直接加热,而且第二层保护与风道内壁之间形成了一个气膜风通道,该通道内的风温较低,有效的保护了风道内壁。

火焰检测器采用光线式火检,火检冷却风取自E磨密封风管道。

风道燃烧器所在风道设置壁温测点。在风道燃烧器后6-15米的范围内,间隔装有两个测温点,对加热后的热一层风温进行不间断监测,并设有温度报警信号,在风道内风温达到450°时,会自动发出温度报警信号,提醒运行人员及时采取措施。

三、少油点火装置性能

1、少油点火系统可以满足在锅炉冷态少油点火和稳燃。冷炉启磨热一次风的来源为风道燃烧器,风道燃烧器出力保证磨煤机进口风温不低于160℃,且能维持磨煤机出口风温90℃以上。燃烧室采用气膜风冷却,不能发生结渣和烧坏现象,不会发生回火现象。采用少油燃烧器燃烧时,燃尽率可以达到98%以上,在锅炉启动和正常运行阶段,能保证除尘器的正常投运。

2、我厂脱硫系统不设旁路烟道,启动过程必须保证很高的燃尽率,锅炉启动少油点火期间,未燃尽的油污不会影响脱硫系统的投运,脱硫系统可与锅炉同步投运。

3、少油点火燃烧器即可作为主燃烧器,也可作为辅助燃烧器。在锅炉点火和稳燃期间,少油燃烧器作为辅助燃烧器,具有点火和稳燃功能,在锅炉正常运行时,该燃烧器具有主燃烧器功能,且在出力方面及燃烧工况与原来保持一致,不影响锅炉的空气动力场和锅炉效率。

4、性能保证指标:

1) 点火5min燃尽率:65 %。

2) 点火30min燃尽率:88 %。

3) 油耗:单只少油燃烧器油耗不超过200kg/h。8支油枪总耗量不超过1600kg/h。

4) 点火器寿命:50000 h

5) 保证设计煤种和校核煤种的情况下,系统达到设计要求。

◆少油煤粉燃烧器在作主燃烧器使用时,不影响原燃烧器性能。

◆少油煤粉燃烧器在作主燃烧器使用时,不影响锅炉效率。

◆单台机组从点火吹管到通过168试运行,用油量不超过_600吨。

◆单台机组正常启动,用油量不超过22吨(正常冷态启动时间按12小时计算)。

◆风道燃烧器出力_300~400kg/h。

◆锅炉冷态启动,风道燃烧器投入时间2h,燃油耗量 0.8t。

第五节燃油系统的消防

我国消防工作的方针是“预防为主,消防结合”。应将“以防为主”放在首位,同时在组织上、思想上、物质上做好灭火的准备,一旦发生火灾,能迅速、有效地灭火。

一、卸油系统的消防

在卸油站进行卸油时,油槽车必须与大气相通,并保持容器内外压力平衡。在装卸油品时,有时会进行加温,油气易蒸发,大量蒸发的油气若遇明火,就有发生火灾的危险。

为了防止卸油取发生火灾,应注意以下方面:

(1)卸油车与周围建筑物的防火间距应满足设计防火间距。

(2)卸油栈桥、楼梯、栏杆及平台等应用非燃烧体材料制成。

(3)在卸闪点在120℃以下的燃油时,应采用密闭管式卸油系统。

(4)卸油用的胶皮管不能采用露线式的,上卸鹤管头必须用不爆火花的有色金属制成,不能用铁制的金属软件制作加温蒸汽管。

(5)油槽车下卸口的丝扣接头或速接头(包括自流或导油短管)、卸油专用工具都应用不爆火花的有色金属制成。

(6)没有采取防火措施的蒸汽机车不得进入油区,在油区内行车速度不超过5公里/小时,严禁刹车。

(7)卸油站铁路专用线专供卸油用,不得兼作装、卸货站台。

(8)厂区卸油铁路与国家铁路干线之间应用绝缘材料隔开,以防止外部静电导入油区。卸油的橡皮管、卸油栈台等都应装设可靠的接地线。

(9)卸油站应配备足够的消防器材和灭火工具。

(10)卸油站的照明设备应符合防爆要求。

(11)卸油站上残留的污油应及时清除,防止蒸发气体引起火灾。

二、储油罐的消防

储油罐是卸油和储存燃油的重要设备,其间存有大量的燃油,因此防止储油罐发生火灾是一项非常重要的工作。

为了防止储油罐发生火灾,首先要保证储油罐设备的呼吸阀、灭火器等附件的完好。油罐的温度应控制在闪点以下,油罐的防火堤以及与周围建筑物的防火间距应满足防火设计要求。此外,在储存燃油的过程中还应注意以下方面:

(1)油罐区排水沟的技术要求

油罐周围用防火堤围起来,防火堤应有完好的排水系统,防火堤的排水应直接引出堤外,不得相互串联在一起。为了防止油罐着火时油从下水道流出,要求油区的排水沟设有水封和闸门。当油罐发生火灾时,应切断下水道通路,阻止燃油外流。

(2)油罐的清理

油罐经历长期运行后,罐底沉积很多杂质,必须定期对油罐进行清理。由于油罐是一个密封容器,容器空间充满浓度很高的油气体,若遇到火源容易燃烧,且油气体对人的健康有影响,因此在油罐清理时须防火、防毒。

油罐通常在停用后,首先应排尽存油并拆除所有连接管道,使油罐成独立体。接着进行不少于24小时的蒸汽清扫和不少于48小时的通风。通风后,当测定罐内气体浓度低于0.3mg/L时,工作人员才可进入油罐进行清理。清理出的油渣等应及时运走,不准大量堆积在罐旁。

三、油泵房的消防

1、油泵的消防

油泵由电机带动,旋转速度高,易引起火灾。为了防止油泵发生火灾事故,应注意以下方面:

(1)油泵应配备防爆电动机,并应有良好的接地线。

(2)油泵不能长时间空转,以免摩擦发热,损坏油泵结构,并引起油气燃烧。

(3)油泵结合面使用的垫子应采用耐油石棉纸柏或青壳纸,不能采用胶垫或塑料垫。

(4)油泵盘根不能过紧,以免发热冒烟起火。

2、油泵房的消防

为了防止油泵房内发生火灾,应注意以下几点:

(1)油泵房内应布置蒸汽灭火管道,并配备泡沫灭火机。

(2)油泵房内的电气设备应满足防爆要求。非防爆的电气开关应集中在安全地带的小室内,不要现场就地安装。

(3)为了防止漏油及漏水,所有的地下穿墙管道和电缆应采取密封措施。

(4)当油泵房内的主油泵台数不超过5台时,其阀门组可设在泵房内。当主油泵台数超过5台且管道和阀门又很多时,其阀门组可设在泵房外。

四、高压输油管的消防

供油系统的油压较高,若设备的严密性不好,容易发生跑、冒、滴、漏油现象,甚至发生油管或附件破裂现象。当发生油管或附件破裂时,大量高压油会喷射出来,若溅落到高温蒸汽管道上,易发生重大火灾事故。因此,高压输油管的防渗油、防漏油工作是一项非常重要的工作。

五、油区的现场消防措施

(1)油区是防火重点单位,所有人员必须遵守安全责任规定。

(2)非工作人员严禁进入油区,特殊情况须进入,必须进行登记,交出火种,不准穿钉鞋或带有铁掌的鞋以及穿容易产生静电火花的纤维衣物进入,严禁吸烟。

(3)油区应保证整洁,无杂草,无油污,不得存放其他易燃物品和杂物。

(4)控制燃油系统及油库油温不大于50℃。

(5)遇有雷电及附近发生火灾,应停止卸油操作。

(6)油库油位高低应有日常巡检记录,油泵房应保持足够的通风,运行操作使用铜制扳手,污油不得排入下水道.

(7)电瓶车禁止进入油区,机动车进入油区须安装防火罩。

(8)油库及油库10米范围严禁使用明火灯,必须进行动火工作,在工作前应办理动火工作票经批准方可进行。

飞机上用来贮存和向发动机连续供给燃油的整套装置,又称外燃油系统。 分类燃油系统主要有两种型式:重力供油式和油泵供油式。前者是最简单的燃油系统,多用于活塞式发动机的轻型飞机。这种系统的油箱必须高于发动机,在正常情况下燃油靠重力流进发动机汽化器。现代喷气飞机都采用油泵供油式燃油系统。油箱内的燃油被增压油泵压向发动机主油泵。为了提高系统的可靠性和保证安全,燃油系统大都采用“余度设计”的原则,即系统中的关键元件和通路,如油泵和供油管路至少配置两套,一旦系统中某一元件有故障时,备用元件或通路自动接通。 组成喷气飞机耗油量大,燃油系统比较复杂。它一般由燃油箱、输油和供油管路、油箱通气增压分系统、油量指示和自动控制分系统等组成(图1 喷气飞机燃油系统)。 ①燃油箱:轻型低速飞机多采用铝合金焊接油箱。喷气飞机多用尼龙薄膜油箱或整体油箱。整体油箱直接利用机身和机翼结构内部的一部分空间作为油箱。为了保证油箱密封,结构缝隙均用弹性的密封胶堵塞。在每个油箱的最低点都装有汲油泵,用以向发动机或其他油箱供油。在歼击机上,为了使飞机在倒飞时供油不致中断,通常在主油箱的底部还设有倒飞油箱或倒飞装置(图2配重活门式倒飞油箱)。 ②压力加油系统:喷气飞机载油多,油箱数量也多,如果用注入的方式逐个油箱加油太费时间。为此在飞机上较低的部位设置一个压力加油口,用较粗的管子和各个油箱连通,由地面压力加油车迅速把全部油箱加满。 ③通气增压系统:飞机由高空急速俯冲到海平面时,油箱如没有通气增压管道与大气相通,油箱便会在强大的外界压力下压瘪。通气增压管道可使油箱内部始终保持比外界大气压略高的压力。 ④紧急放油系统:大型旅客机和轰炸机起飞时载油量很大(有的达总重的一半)。为了在紧急情况下(特别是在起飞后不久燃油尚未消耗时)安全着陆,油箱内的燃油应能尽快地排放掉。紧急放油管道应足够粗大,排放口的位置适当,不使放出的燃油喷洒在飞机机体上。 ⑤输油控制系统:飞机上众多的油箱分散布置在机身和机翼内。如果对各油箱的用油顺序不加控制,飞机的重心便会发生很大变化,影响飞机的平衡。控制系统根据各油箱内油量传感器提供的信息,按照规定(保证重心变化为最小)的要求自动安排用油顺序。 超音速飞机燃油系统特点飞机由亚音速转到超音速时,飞机气动中心后移,影响飞机的平衡。超音速运输机上由于带的燃油较多,可以把

成都理工大学工程技术学院毕业论文 航空发动机附件传动系统研究 作者姓名:vvvvvv 专业名称:机械工程及自动化 指导老师:xxxxx 讲师

摘要 现代航空发动机功率和附件转速日益提高,需要高转速的附件传动系统与之匹配。高转速的附件传动系统,不仅能够传递更大的功率,而且减轻发动机的重量,提高推重比。 首先,论文阐述了附件传动设计的基本方法,对航空附件传动系统的特点进行分析,研究了将起动传动系统与高转速附件传动系统联结成一个传动系统的结构设计方法,并阐明了实现这种设计的关键是高速斜撑超越离合器。论文分析了将起动传动系统与附件传动系统联结成一个传动系统的关键件——超越离合器的工作原理。滑油系统是航空发动机机械系统的重要组成部分。随着中国航空发动机的发展,对其滑油系统的研究逐步深入,在系统的设计原理“系统热分析”系统组成部件“润滑油”系统检测等几个方面正在从仿制走向自行研制的道路。对发动机滑油系统的发展现状进行了分类描述,总结了未来发动机研制滑油系统的发展方向。 关键词:航空发动机高速附件传动超越离合器润滑油系统

Abstract Modern aviation engine power and accessories speed increasing, need high speed matching accessories for transmission system. High speed transmission of attachment, not only can deliver more power, and reduce the weight of the engine, increase in esteem. First of all, the thesis expounds the attachment transmission design, the basic method to analyze the characteristics of aviation accessory drive system; Will start transmission system is studied with high speed accessory drive system connected into the structure of a drive system design method, and illustrates the key is to realize the design of high-speed sprang overrunning clutch. Papers will start transmission system are analyzed and the accessory drive system connected into a transmission key-module, overrunning clutch working principle; Lubricating oil system is an important part of mechanical aircraft engine! With the development of China's aviation engine, the lubricating oil system of research gradually thorough, the design principle of the system “system thermal analysis system" compo nents “lubricating oil" system test and so on several aspects are developed by from imitation to road! Development status of engine lubricating oil system are classified description, summarizes the development direction of engine lubricating oil system in the future。 Keywords: aero-engine, high-speed, Thehigh-speedtrans missionat tachment, Lubricating oil system

国三高压共轨发动机燃油系统主要部件介绍共轨式喷油系统于二十世纪90 年代中后期才正式进入实用化阶段。这类电控系统可分为:蓄压式电控燃油喷射系统、液力增压式电控燃油喷射系统和高压共轨式电控燃油喷射系统。高压共轨系统可实现在传统喷油系统中无法实现的功能,其优点有: a. 共轨系统中的喷油压力柔性可调,对不同工况可确定所需的最佳喷射压力,从而优化柴油机综合性能。 b. 可独立地柔性控制喷油正时,配合高的喷射压力 (120MPa~200MPa ),可同时控制NOx 和微粒 (PM )在较小的数值内,以满足排放要求。 c. 柔性控制喷油速率变化,实现理想喷油规律,容易实现预喷射和多次喷射,既可降低柴油机NOx ,又能保证优良的动力性和经济性。 d. 由电磁阀控制喷油,其控制精度较高,高压油路中不会出现气泡和残压为零的现象,因此在柴油机运转范围内,循环喷油量变动小,各缸供油不均匀可得到改善,从而减轻柴油机的振动和降低排放。 由于高压共轨系统具有以上的优点,现在国内外柴油机的研究机构均投入了很大的精力对其进行研究。比较成熟的系统有:德国ROBERT BOSCH 公司的CR 系统、日本电装公司的

ECD-U2 系统、意大利的FIAT 集团的unijet 系统、英国的DELPHI DIESEL SYSTEMS 公司的LDCR 系统等。 二、高压共轨燃油喷射系统主要部件介绍 高压共轨电控燃油喷射系统主要由电控单元、高压油泵、共轨管、电控喷油器以及各种传感器等组成。低压燃油泵将燃油输入高压油泵,高压油泵将燃油加压送入高压油轨,高压油轨中的压力由电控单元根据油轨压力传感器测量的油轨压力以及需要进行调节,高压油轨内的燃油经过高压油管,根据机器的运行状态,由电控单元从预设的map确定合适的喷油定时、喷油持续期由电液控制的电子喷油器将燃油喷入气缸。 1 、高压油泵 高压油泵的供油量的设计准则是必须保证在任何情况下的柴油机的喷油量与控制油量之和的需求以及起动和加速时的油量变化的需求。由于共轨系统中喷油压力的产生于燃油喷射过程无关,且喷油正时也不由高压油泵的凸轮来保证,因此高压油泵的压油凸轮可以按照峰值扭矩最低、接触应力最小和最耐磨的设计原则来设计凸轮。 bosch 公司采用由柴油机驱动的三缸径向柱塞泵来产生高达135Mpa 的压力。该高压油泵在每个压油单元中采用了多个压油凸轮,使其峰值扭矩降低为传统高压油泵的1/9 ,

航空活塞式发动机组成及工作原理 航空活塞式发动机是利用汽油与空气混合,在密闭的容器(气缸)内燃烧,膨胀作功的机械。活塞式发动机必须带动螺旋桨,由螺旋桨产生推(拉)力。所以,作为飞机的动力装置时,发动机与螺旋桨是不能分割的。(一)活塞式发动机的主要组成

主要由气缸、活塞、连杆、曲轴、气门机构、螺旋桨减速器、机匣等组成。气缸是混合气(汽油和空气)进行燃烧的地方。气缸内容纳活塞作往复运动。气缸头上装有点燃混合气的电火花塞(俗称电嘴),以及进、排气门。发动机时气缸温度很高,所以气缸外壁上有许多散热片,用以扩大散热面积。气缸在发动机壳体(机匣)上的排列形式多为星形或V形。常见的星形发动机有5个、7个、9个、

14个、18个或24个气缸不等。在单缸容积相同的情况下,气缸数目越多发动机功率越大。活塞承受燃气压力在气缸内作往复运动,并通过连杆将这种运动转变成曲轴的旋转运动。连杆用来连接活塞和曲轴。曲轴是发动机输出功率的部件。曲轴转动时,通过减速器带动螺旋桨转动而产生拉力。除此而外,曲轴还要带动一些附件(如各种油泵、发电机等)。气门机构用来控制进气门、排气门定时打开和关

闭。 (二)活塞式发动机的原理 活塞顶部在曲轴旋转中心最远的位置叫上死点、最近的位置叫下死点、从上死点到下死点的距离叫活塞冲程。活塞式航空发动机大多是四冲程发动机,即一个气缸完成一个循环,活塞在气缸内要经过四个冲程,依次是进气冲程、压缩冲程、膨胀

冲程和排气冲程。发动机开始时,首先进入“进气冲程”,气缸头上的进气门打开,排气门关闭,活塞从上死点向下滑动到下死点为止,气缸内的容积逐渐增大,气压降低——低于外面的大气压。于是新鲜的汽油和空气的混合气体,通过打开的进气门被吸入气缸内。混合气体中汽油和空气的比例,一般是1比15即燃烧一公斤的汽油需要15公斤的空气。

燃油喷射系统介绍 很多人多知道爱车、也研究车,但真正知道汽车燃油喷射系统构造的不知道多不多,反正我以前是不知道~ O(∩_∩)O 燃油喷射系统(燃油泵)原理: 电子控制燃油喷射系统的喷油压力是由电动燃油泵提供的,电动燃油泵装在邮箱内,浸在燃油中。油箱内的 燃油被电动燃油泵吸出并加压,压力燃油经燃油滤清器滤除杂质后,被送至发动机上方的分配油管。分配油管与安装在各缸进气歧管上的喷油器相通。喷油器是一种电磁阀,由电脑控制。通电时电磁阀开启,压力燃油以雾状喷入进气歧管内,与空气混合,在进气行程中被吸进气缸。分配油管的末端装有燃油压力调节器,用来调整分配油管中燃油的压力,使燃油压力保持某一定值,多余的燃油从燃油压力调节器上的回油口返回。 燃油泵位置:(是在后排座位底下哦) 燃油泵样式:

A.燃油泵塑料支架 模具:

POM进料:

B:燃油泵芯 燃油泵是汽车配件行业的专业术语。是电喷汽车燃油喷射系统的基本组成之一。 作用是把燃油从燃油箱中吸出、加压后输送到供油管中,和燃油压力调节器配合建立一定的燃油压力。 泵芯组成:

燃油泵芯流量检测仪: C.浮子总成

油浮子就是汽车油量传感器,用来测量油箱内剩余多少油的!油浮子带动一个绕线式滑动电阻,油位的高低引起滑动电阻阻值的变化,从而能够测量油量。油浮子靠浮力浮在油面上,浮子的为位置就是液面位置,油面高低不同,,浮子高低也不同,与浮子连接的滑动变阻器的阻值就不一样,电脑给滑动变阻器一个电压,返回降压后,电脑估算油量,显示数据到汽车仪表,实际油箱里的浮子,就是一个滑动的可变电阻,通过浮子上面浮动,改变电路中的 电阻大小,然后通过仪表上的油表指针反应出来,懂了吗? 燃油泵有问题会造成汽车被召回:

飞机燃油系统 姓名:温可明学号:10063121 南昌航空大学飞行器工程学院 【摘要】 飞机燃油系统是飞机上众多系统中的一个子系统,它的功用是储存燃油,并保证在规定的任何状态(如各种飞行高度、飞行姿态)下,均能按发动机所要求的压力和流量向发动机持续不间断地供油。此外,燃油系统还可以完成冷却飞机上其他系统、平衡飞机、保持飞机重心于规定的范围内等附加功能。民用飞机燃油系统一般包括燃油箱系统、加放油系统、供输油系统、油箱通气增压系统、燃油测量系统、信号指示系统和热负载系统。 关键字:燃油系统供输油系统油箱燃油特性腐蚀安全与排故 正文 一:燃油系统的组成 作为一个燃油系统,必须有至少油箱、管道、油过滤器、截止阀和油、规模等,简单的燃油供给系统是依靠重力活塞引擎油系统。油箱高度相对于化油器,印版压力,使汽油可以达到化油器。有一个加油在背心,也是油箱通气。下水道在内胆底部的,它也是一个排污口。有一个关闭阀、防火阀在油滤器过滤后。另一个开始泵用于石油在启动。燃油系统由油箱,油箱通风系统、气/油应急放油系统、燃料供给系统、压缩空气系统和指令/预警系统等。 二:燃油系统的功能 (1):储存燃油 (2):在规定的飞行条件下的安全可靠传输燃料发动机和生产现场的安全、可靠 (3):调整重心位置,保持平衡和压力的机翼结构 (4):制冷配件,如冷却源 三:燃油系统的特点 (1):大燃料载荷 (2):供油安全 (3):可以删除油泵不放油泵快速放电,提高维护性能 (4):可视化的燃料控制面板 (5):避免死油 (6):使用压力加油 (7):通风油箱 (8);紧急卸油系统 四:燃油系统的要求 (1)燃油增压泵一般安装在油箱的最低点,保证起飞、着陆、启动和高空都能有效工作,还要有足够的能力当发动机驱动的油泵失效时以替代之。 (2)当增压泵全部失效时,依靠重力供油,靠发动机驱动的油泵的抽吸作用, 仍能向发动机供油。 (3)每个油箱至少有两台增压泵。对于任何正常飞行姿态下的燃油载荷,每 个油箱至少有一个油泵能泵出燃油。

燃油供给系统 燃油存储在燃油箱内。燃油从此处通过燃油泵输送至各喷射阀。为了防止污物进入系统,在燃油泵后装有一个燃油滤清器。压力调节器使燃油压力恒定保持在所需数值。由于不允许燃油或燃油蒸气进入周围环境而且必须保持燃油箱内压力平衡,因此需要一个通风和排气系统。 在活性炭罐内暂时存储燃油蒸气,通过燃油箱通风阀将其输送至燃烧过程。 结构 除输送燃油外,燃油供给系统还负责对燃油进行过滤。燃油箱内带有一个附加燃油系统。根据车内安装空间情况,燃油箱分为两个燃油室。燃油供给系统装有两个所谓的供给单元,分别位于燃油箱左右两侧。 下图展示了某一燃油供给系统。

1 发动机的空气滤清器 15 回流管路 2 发动机的进气装置 16 供给管路 3 喷射阀 17 引流泵 4 燃油箱泄漏诊断模块(DMTL) 18 单向阀 5 滤尘器 19 油位传感器 6 活性炭罐(AKF) 20 单向阀 7 燃油滤清器 21 压力调节器 8 油位传感器 22 运行通风阀 9 引流泵 23 加油通风阀 10 抽吸滤网 24 数字式发动机电子系

统(DME) 11 首次加注阀 25 燃油箱通风阀(TEV) 12 单向阀 26 清洁空气管路 13 电动燃油泵(EKP) 27 中央调压阀(Z-DHV) 14 补偿管路 28 连接至发动机的供给管路 功能带有粗滤器(10)的燃油泵(13)和燃油滤清器(7)是右侧供给单元的组成部分。该供给单元还包括由带有单向阀(12)的引流泵(9)和首次加注阀(11)构成的燃油槽以及一个油位传感器(8)。左侧供给单元包括压力调节器(21)、一个引流泵(17)、一个油位传感器(19)和两个单向阀(18 + 20)。三个运行通风阀(22)的管路在中央调压阀(Z-DHV)(27)内汇集成一根管路,随后连接至加油通风阀(23)。该通风阀处有一根管路连接至燃油加注接头。在燃油加注接头前部有一个旁通装置连接至活性炭罐(AKF)。该旁通装置一边与燃油箱泄漏诊断模块(DMTL)(4)相连,另一边通过清洁空气管路(26)和燃油箱通风阀(TEV)(25)与发动机进气装置相连。带有进气滤网(10)的燃油泵(13)直接将燃油输送到附近的燃油滤清器(7)内。燃油泵位于所谓的燃油槽内,燃油槽可确保始终为燃油泵提供充足燃油。燃油通过供给管路(16)和一个单向阀

第五章飞机燃油系统 燃油系统是为存储和输送动力装置所需燃料而设置的。对燃油系统的要求是:储存所需的全部燃油,并在飞机的所有飞行阶段(包括改变飞行高度、剧烈机动和突然加速或减速等)都能可靠地连续不断地向动力装置输送所需的洁净燃油。 一架飞机的完整的燃油系统包括两大部分,飞机燃油系统与发动机燃油系统。 一、对燃油系统的要求 为了保证在所有正常飞行状态下能够可靠地向发动机供给所需燃油,并且确保飞行中飞机和乘员、旅客的安全,许多国家都颁布有各类飞机的适航条例。例如:在美国有联邦航空条例FAR,在欧洲有联合航空条例JAR,中国有中国民用航空适航条例CCAR。在条例中对燃油系统都有详细具体的要求,这些要求是必需满足的。 二、飞机加油时的静电 飞机加油时产生静电失火和爆炸事故,在世界各航空公司几乎每年都有发生,造成生命财产的重大损失。随着大型飞机加油量的增加和加油速度的提高以及加油操作的不当,使飞机在加油过程中产生的静电灾害的危险性有所增加。这个问题不仅涉及到油料部门,也涉及到各航空公司飞机加油时的操作。 飞机加油时产生静电灾害必须具备以下4个条件:(1)必须具有产生静电的条件(包括感应带电);(2)必须具有静电电荷积累的并能产生火花放电;(3)放电时具备足够的放电能量;(4)放电必须在浓度适宜的爆炸混合气内发生。 所以在飞机加油时产生静电灾害有一定的机会或偶然性。正是由于这个原因,加油人员与飞行机组或有关人员往往思想麻痹,怀着侥幸心理。从国内外多起飞机加油静电灾害的分析来看,大多是人为造成的,即和管理、操作、维护有关,这点必须引起高度重视。 5.1燃油配置、传输与重心控制 一、燃油配置 从机翼的受载角度来说,机翼上装燃油是有利的。因为在飞行中机翼主要是受升力作用,方向向上,而燃油重量是重力,方向朝下,起了卸载的作用。故对减轻机翼结构重量是有利的。然而,在着陆时燃油重量恰好增加了机翼固定装置的载荷,又是不利的,但往往这时燃油已大部分消耗掉了,所剩无几了。因此,有的飞机装有紧急放油系统,是准备在紧急着陆时,放掉大部分机翼中的燃油。 机翼中的油箱,有的全是整体油箱,有的部分是整体油箱部分是软油箱,有的飞机还设有备用油箱。 二、飞机重心和耗油顺序 理论上讲燃油可以布置在机身和机翼的任一容积空间,但燃油消耗中对飞机重心的 1

航空发动机设计的总体强度 众所周知,航空发动机是一种高温、高压、高转速的精密机械,那强度,必须刚刚的!!上一期的总体结构想必大家还念念不忘,本期借着结构的东风讲讲发动机的总体强度。 第一个问题,强度专业是干啥滴?通俗地讲,“大发”作为一个干得多吃得少的新时代好青年,没有一个强健的身体可不行呢,这个强健,既体现在普通意义的强度上面(抗拉抗弯还要抗扭),还体现在抗疲劳能力(怎么折腾都不坏)和抗打击能力(无知的小鸟呼啦啦地撞上来)等方方面面,总的来说,生活在 航空发动机这样一个地狱般的工作环境里,没有一副打不坏、耐力好、贼扛揍 的好身板是不行的。为了确保发动机方方面面的零组件都能符合这样变态的标准,我们的强度攻城狮们可谓是殚精竭虑。 今天,我们首先为大家介绍的是总体强度专业。 在国内,很少有总体强度这样一个概念,那总体强度是干什么的呢?其主要有三个方面:用洋文来说分别为Load, WEM and Rotor Dynamics。发动机行业内有句名言,载荷先行活看结构,这个载荷呢就是这里的Load;WEM作为一个 洋小伙,其全称为Whole Engine Model,凡是和整机模型相关的各种任务都 找他;最后一位就是本期的主角,RotorDynamics,转子动力学。 下面客官请听我娓娓道来。 1转子动力学的前生后世 为满足航空器日益增长的舒适性、经济性、高效率等要求,现代民用航空发动机被设计为带涡轮和压气机的旋转机械。为保障不同涡轮和压气机的工作性能,发动机主要采用双轴和三轴的结构布局,而转速往往达到每分钟几千(低压部件)或几万转(高压部件)。在这种严酷的工作条件下,发动机转子动力学设计就显得尤为重要了。 发动机转子动力学设计的优劣,直接影响着发动机整机振动的好坏与否。 如果将航空发动机拟化为一个人,涡轮、压气机、燃烧室等部件结构代表 着发动机的骨骼与肌肉,燃油和空气代表着食物与血液,性能等代表着物理特

摘要 燃油系统是飞机主要系统之一,其工作性能的好坏,直接影响着飞机的起飞和飞行的安全。燃油系统是用来为发动机和APU储存和提供燃油的,主要有储存、供油、分配、抽油和指示等几部分组成。飞机上用来存储和向发动机连续供给燃油的整套装置,又称外燃油系统或加油装置,以及在紧急时,将机身内的燃油排放于机外的燃油排放装置。另外,为使燃油箱内液面压力与外气压相等,所装设的燃油通气系统等各种系统及指示仪表装置组成。本文通过介绍B737飞机燃油系统,使机务人员能更加全面的了解飞机的这个胃,从而提高对B737系列飞机的燃油系统维护有更好的认识。 关键词:燃油系统、加油装置、燃油排放、燃油通气系统

Abstract The fuel system is one of airplane main systems, its operating performance quality, immediate influence airplane's launching and flight security. The fuel system is uses for the engine and APU stores up and provides the fuel oil, mainly has the storage, feed, the assignment, the oil pumping and the instruction and so on several parts of compositions. On the airplane uses for to save and supplies the fuel oil continuously to the engine whole set installment, also outside the name the fuel system or refuels the installment, as well as when urgency, fuselage in fuel oil emissions in outside the aircraft's fuel oil emissions installment. Moreover, to cause in the fuel oil tank the liquid level pressure to be equal with the outside barometric pressure, installs fuel oil drainage system and so on each kind of system and indicating instrument equipment composition. This article through introduced that the B737 airplane fuel system, enables the crews more comprehensive understanding airplane's this stomach, thus enhances to the B737 series airplane's fuel system maintenance has a better understanding. Key word: The fuel system, refuels the installment, the fuel oil emissions, the fuel oil drainage system

第五章柴油机系统 第一节燃油系统 一、作用和组成 燃油系统是柴油机重要的动力系统之一,其作用是把符合使用要求的燃油畅通无阻地输送到喷油泵入口端。该系统通常由五个基本环节组成:加装和测量、贮存、驳运、净化处理、供给。 燃油的加装是通过船上甲板两舷装设的燃油注入法兰接头进行的。这样,从两舷均可将轻、重燃油直接注入油舱。注入管应有防止超压设施。如安全阀作为防止超压设备,则该阀的溢油应排至溢油舱或其他安全处所。注入接头必须高出甲板平面,并加盖板密封,以防风浪天甲板上浪时海水灌入油舱。燃油的测量可以通过各燃油舱柜的测量孔进行,若燃油舱柜装有测深仪表的话,也可以通过测深仪表,然后对照舱容表进行。 加装的燃油贮存在燃油舱柜中。对于重油舱,一般还装设加热盘管,以加热重油,保持其流动性,便于驳油。 燃油系统中还装设有调驳阀箱和驳运泵,用于各油舱柜间驳油。 从油舱柜中驳出的燃油在进机使用前必须经过净化系统净化。燃油净化系统包括燃油的加热、沉淀、过滤和离心分离。图5-1示出了目前大多数船舶使用的重质燃油净化系统。 图5-1 重质燃油净化系统 1-调驳阀箱;2-沉淀油柜燃油进口;3-高位报警;3-低位报警;4-温度传感器;5-沉淀油柜;6、16-水位传感器;7-供油泵; 8-滤器;9-气动恒压阀;9’-流量调节器;10-温度控制器;11、12-分油机;13-连接管;14-日用柜溢油管;15-日用油柜从图可以看出,通过调驳阀箱1,燃油被驳运泵从油舱送入沉淀油柜5,每次补油量限制在液位传感器3与3之间,自动调节蒸汽流量的加温系统加速油的沉淀分离并且可使沉淀油柜提供给供油泵7的油温变化幅度很小。供油泵后设气动恒压阀9和流量控制阀9’,以确保平稳地向分油机输送燃油,有利于提高净化质量。燃油进入分油机前,通过分油机加热器加温,加热温度由温度控制器10控制,使进入分油机的燃油温度几乎保持恒定。系统设有既能与主分油机串联也能并联的备用分油机,还设有备用供油泵,提高了系统的可靠性。分油机所分的净油进入日用油柜15,日用油柜设溢流管。在船舶正常航行的情况下,分油机的分油量将比柴油机的消耗量大一些,故在吸入口接近日用油柜低部设有溢流管,可使日用油柜低部温度较低、杂质和水含量较多的燃油引回沉淀柜,既实现循环分离提高分离效果,又使分油机起停次数减少,延长分油机使用寿命。沉淀柜和日用柜都设有水位传感器6、16,以提醒及时放残。 燃油经净化后,便可通过燃油供给系统送给船舶柴油机。近年来由于高粘度劣质燃油的

5第五章飞机燃油系 统

第五章飞机燃油系统 燃油系统是为存储和输送动力装置所需燃料而设置的。对燃油系统的要求是:储存所需的全部燃油,并在飞机的所有飞行阶段(包括改变飞行高度、剧烈机动和突然加速或减速等)都能可靠地连续不断地向动力装置输送所需的洁净燃油。 一架飞机的完整的燃油系统包括两大部分,飞机燃油系统与发动机燃油系统。 一、对燃油系统的要求 为了保证在所有正常飞行状态下能够可靠地向发动机供给所需燃油,并且确保飞行中飞机和乘员、旅客的安全,许多国家都颁布有各类飞机的适航条例。例如:在美国有联邦航空条例FAR,在欧洲有联合航空条例JAR,中国有中国民用航空适航条例CCAR。在条例中对燃油系统都有详细具体的要求,这些要求是必需满足的。 二、飞机加油时的静电 飞机加油时产生静电失火和爆炸事故,在世界各航空公司几乎每年都有发生,造成生命财产的重大损失。随着大型飞机加油量的增加和加油速度的提高以及加油操作的不当,使飞机在加油过程中产生的静电灾害的危险性有所增加。这个问题不仅涉及到油料部门,也涉及到各航空公司飞机加油时的操作。 飞机加油时产生静电灾害必须具备以下4个条件:(1)必须具有产生静电的条件(包括感应带电);(2)必须具有静电电荷积累的并能产生火花放电;(3)放电时具备足够的放电能量;(4)放电必须在浓度适宜的爆炸混合气内发生。 所以在飞机加油时产生静电灾害有一定的机会或偶然性。正是由于这个原因,加油人员与飞行机组或有关人员往往思想麻痹,怀着侥幸心理。从国内外多起飞机加油静电灾害的分析来看,大多是人为造成的,即和管理、操作、维护有关,这点必须引起高度重视。 5.1燃油配置、传输与重心控制 仅供学习与交流,如有侵权请联系网站删除谢谢1

高压共轨燃油系统介绍 2005-8-15 10:45:55来源: 编辑: 一、高压共轨燃油系统概况 共轨式喷油系统于二十世纪90 年代中后期才正式进入实用化阶段。这类电控系统可分为:蓄压式电控燃油喷射系统、液力增压式电控燃油喷射系统和高压共轨式电控燃油喷射系统。高压共轨系统可实现在传统喷油系统中无法实现的功能,其优点有: a. 共轨系统中的喷油压力柔性可调,对不同工况可确定所需的最佳喷射压力,从而优化柴油机综合性能。 b. 可独立地柔性控制喷油正时,配合高的喷射压力(120MPa~200MPa ),可同时控制NOx 和微粒(PM )在较小的数值内,以满足排放要求。 c. 柔性控制喷油速率变化,实现理想喷油规律,容易实现预喷射和多次喷射,既可降低柴油机NOx ,又能保证优良的动力性和经济性。 d. 由电磁阀控制喷油,其控制精度较高,高压油路中不会出现气泡和残压为零的现象,因此在柴油机运转范围内,循环喷油量变动小,各缸供油不均匀可得到改善,从而减轻柴油机的振动和降低排放。 由于高压共轨系统具有以上的优点,现在国内外柴油机的研究机构均投入了很大的精力对其进行研究。比较成熟的系统有:德国ROBERT BOSCH 公司的CR 系统、日本电装公司的ECD-U2 系统、意大利的FIAT 集团的unijet 系统、英国的DELPHI DIESEL SYSTEMS 公司的LDCR 系统等。 二、高压共轨燃油喷射系统主要部件介绍 图1 为高压共轨电控燃油喷射系统的基本组成图。它主要由电控单元、高压油泵、共轨管、电控喷油器以及各种传感器等组成。低压燃油泵将燃油输入高压油泵,高压油泵将燃油加压送入高压油轨,高压油轨中的压力由电控单元根据油轨压力传感器测量的油轨压力以及需要进行调节,高压油轨内的燃油经过高压油管,根据机器的运行状态,由电控单元从预设的map 图中确定合适的喷油定时、喷油持续期由电液控制的电子喷油器将燃油喷入气缸。 1 、高压油泵

飞行器发动机的主要功用是为飞行器提供推进动力或支持力,是飞行器的心脏。自从飞机问世以来的几十年中,发动机得到了迅速的发展,从早期的低速飞机上使用的活塞式发动机,到可以推动飞机以超音速飞行的喷气式发动机,还有运载火箭上可以在外太空工作的火箭发动机等,时至今日,飞行器发动机已经形成了一个种类繁多,用途各不相同的大家族。 飞行器发动机常见的分类原则有两种:按空气是否参加发动机工作和发动机产生推进动力的原理。按发动机是否须空气参加工作,飞行器发动机可分为两类,大约如下所示: 吸空气发动机简称吸气式发动机,它必须吸进空气作为燃料的氧化剂(助燃剂),所以不能到稠密大气层之外的空间工作,只能作为航空器的发动机。一般所说的航空发动机即指这类发动机。如根据吸气式发动机工作原理的不同,吸气式发动机又分为活塞式发动机、燃气涡轮发动机、冲压喷气式发动机和脉动喷气式发动机等。 火箭喷气式发动机是一种不依赖空气工作的发动机,航天器由于需要飞到大气层外,所以必须安装这种发动机。它也可用作航空器的助推动力。按形成喷气流动能的能源不同,火箭发动机又分为化学火箭发动机、电火箭发动机和核火箭发动机等。 按产生推进动力的原理不同,飞行器的发动机又可分为直接反作用力发动机、间接反作用力发动机两类。直接反作用力发动机是利用向后喷射高速气流,产生向前的反作用力来推进飞行器。直接反作用力发动机又叫喷气式发动机,这类发动机有涡轮喷气发动机、冲压喷气式发动机,脉动喷气式发动机,火箭喷气式发动机等。 间接反作用力发动机是由发动机带动飞机的螺旋桨、直升机的旋翼旋转对空气作功,使空气加速向后(向下)流动时,空气对螺旋桨(旋翼)产生反作用力来推进飞行器。这类发动机有活塞式发动机、涡轮螺旋桨发动机、涡轮轴发动机、涡轮螺旋桨风扇发动机等。而涡轮风扇发动机则既有直接反作用力,也有间接反作用力,但常将其划归直接反作用力发动机一类,所以也称其为涡轮风扇喷气发动机。

飞机燃油系统 【摘要】 飞机燃油系统是飞机上众多系统中的一个子系统,它的功用是储存燃油,并保证在规定的任何状态(如各种飞行高度、飞行姿态)下,均能按发动机所要求的压力和流量向发动机持续不间断地供油。此外,燃油系统还可以完成冷却飞机上其他系统、平衡飞机、保持飞机重心于规定的范围内等附加功能。民用飞机燃油系统一般包括燃油箱系统、加放油系统、供输油系统、油箱通气增压系统、燃油测量系统、信号指示系统和热负载系统。 关键词:飞行高度、燃油系统、加放油系统、供输油系统、信号指示系统、热负载 Abstract:Aircraft aircraft fuel system is a subsystem of many systems, its function is to store fuel, and ensure that the provisions of any state (such as various flight altitude, flight attitude), the engine can press the required pressure and flow continued uninterrupted fuel supply to the engine. In addition, the fuel system can also complete the rest of the aircraft cooling system, the balance of the aircraft, maintain aircraft center of gravity in the context of the provisions of other additional features. General civil aircraft fuel system including fuel tank system, add the oil drain system for the oil system, fuel tank ventilation pressurization system, fuel measurement systems, signal indicator system and the heat load system. Keywords: aircraft fuel system; Development

1.润滑系统的组成与作用: (1)润滑系统的组成航空活塞式发动机润滑系统由油箱、进油泵、油滤、-收油池、泡沫消除器与散热器组成。 (2)润滑系统的作用该系统的作用有以下几点:①润滑和冷却发动机内各机件,减少机件磨损,避免机件过热并防止机件锈蚀;②密封活塞和气缸间隙,防止气体从燃烧室进入曲轴箱。(3)清洗摩擦表面 (4)作为调节装置的工作液体,例如:推动螺旋桨的变距活塞,改变螺旋桨桨叶角度等。 润滑系统工作过程发动机工作时,油箱内的润滑油经进泊泵增压后,进入油滤过滤,然后去发动机内部各机件摩擦面进行润滑。工作后的润滑油流入机匣步经收油池收集后,由回油泵抽出,经散热器冷却,返回油箱。润滑油在发动机内循环时所产生的润滑油蒸气与活塞周围漏进机匣的混合气和废气,经通气管排出。在润滑系统工作过程中,对各机件的润滑方式有泼溅润滑与压力润滑。 润滑系统的循环路线航空燃气涡轮发动机润滑系统,按循环方式分为单回路、双回路及短回路三种类型。

1.单回路循环润滑系统 2.双回路循环润滑系统 3.短回路循环、润滑系统

直升飞机传动装置润滑系统的润滑工作原理在直升飞机上,发动机的功率除传给拉力螺旋桨外,有些还经过抽、主减速器、中间减速器和尾桨减速器以及离合器组成的传动装置传给尾浆。主减速器或拉力螺旋桨减速器具有较大的传动比,因为它们要将发动机转子转速降低到拉力螺旋桨所必需的转速。因此,减速器的润滑系统根据减速器型式和传到螺旋桨上功率的不同而异。当传到螺旋桨上的功率较小时,润滑系统是由兼作油箱的收油池、油泵、油滤、和政喷嘴所组成。在这种系统中通常没有润滑油的外部线路和散热器。润滑油在减速器收油池中靠专用风扇吹气冷却。当减速器传递功率较大时,润滑系统就需要有外部线路,并且润滑油还要在空气润滑油散热器中进行冷却。 直升飞机减速器润滑系统如图所示。增压泵从收油池冷油部分吸进润滑油,去润滑减速器传动齿轮。为了导走齿接触区放出的热量,并在齿间形成泊膜,润滑油沿传动装置旋转方向送到齿合区。当齿齿合间隙较小时,润滑油退出齿合区。否则,从工作面挤出去的润滑油将会使齿脱开齿合。 工作过的润滑油从减速器中流到收'池的热油部分后,由回油泵送到散热器中冷却,再从散热器回到冷油部分。 航空活塞式发动机 润滑系统的组成与作用 润滑系统的组成航空活塞式发动机润滑系统由油箱、进油泵、油滤、收油池、泡沫消除器与散热器组成。

飞机燃油系统 飞机燃油系统是飞机上用来贮存和向发动机连续供给燃油的整套装置,又称外燃油系统。 飞机上用来贮存和向发动机连续供给燃油的整套装置,又称外燃油系统。 分类燃油系统主要有两种型式:重力供油式和油泵供油式。前者是最简单的燃油系统,多用于活塞式发动机的轻型飞机。这种系统的油箱必须高于发动机,在正常情况下燃油靠重力流进发动机汽化器。现代喷气飞机都采用油泵供油式燃油系统。油箱内的燃油被增压油泵压向发动机主油泵。为了提高系统的可靠性和保证安全,燃油系统大都采用“余度设计”的原则,即系统中的关键元件和通路,如油泵和供油管路至少配置两套,一旦系统中某一元件有故障时,备用元件或通路自动接通。 组成喷气飞机耗油量大,燃油系统比较复杂。它一般由燃油箱、输油和供油管路、油箱通气增压分系统、油量指示和自动控制分系统等组成(图1 )。 飞机燃油系统 ①燃油箱:轻型低速飞机多采用铝合金焊接油箱。喷气飞机多用尼龙薄膜油箱或整体油箱。整体油箱直接利用机身和机翼结构内部的一部分空间作为油箱。为了保证油箱密封,结构缝隙均用弹性的密封胶堵塞。在每个油箱的最低点都装有汲油泵,用以向发动机或其他油箱供油。在歼击机上,为了使飞机在倒飞时供油不致中断,通常在主油箱的底部还设有倒飞油箱或倒飞装置(图2)。 飞机燃油系统

②压力加油系统:喷气飞机载油多,油箱数量也多,如果用注入的方式逐个油箱加油太费时间。为此在飞机上较低的部位设置一个压力加油口,用较粗的管子和各个油箱连通,由地面压力加油车迅速把全部油箱加满。 ③通气增压系统:飞机由高空急速俯冲到海平面时,油箱如没有通气增压管道与大气相通,油箱便会在强大的外界压力下压瘪。通气增压管道可使油箱内部始终保持比外界大气压略高的压力。 ④紧急放油系统:大型旅客机和轰炸机起飞时载油量很大(有的达总重的一半)。为了在紧急情况下(特别是在起飞后不久燃油尚未消耗时)安全着陆,油箱内的燃油应能尽快地排放掉。紧急放油管道应足够粗大,排放口的位置适当,不使放出的燃油喷洒在飞机机体上。 ⑤输油控制系统:飞机上众多的油箱分散布置在机身和机翼内。如果对各油箱的用油顺序不加控制,飞机的重心便会发生很大变化,影响飞机的平衡。控制系统根据各油箱内油量传感器提供的信息,按照规定(保证重心变化为最小)的要求自动安排用油顺序。 超音速飞机燃油系统特点飞机由亚音速转到超音速时,飞机气动中心后移,影响飞机的平衡。超音速运输机上由于带的燃油较多,可以把最前面油箱的燃油用油泵打到尾部的油箱中去,这样飞机重心随之后移,使飞机得以保持平衡。用来调整重心的油箱称为配平油箱。此外,长时间超音速飞行产生的热量使飞机蒙皮和内部骨架的温度升高,可用燃油吸收一部分热量,起一定的降温作用。燃油温度增加后所产生的沉积物靠燃油系统的油滤加以清除。

高压共轨燃油系统主要部件介绍 韩波组稿/东贸教育培训中心 一、前言 共轨式喷油系统于二十世纪 90 年代中后期才正式进入实用化阶段。这类电控系统可分为:蓄压式电控燃油喷射系统、液力增压式电控燃油喷射系统和高压共轨式电控燃油喷射系统。高压共轨系统可实现在传统喷油系统中无法实现的功能,其优点有: a. 共轨系统中的喷油压力柔性可调,对不同工况可确定所需的最佳喷射压力,从而优化柴油机综合性能。 b. 可独立地柔性控制喷油正时,配合高的喷射压力( 120MPa~200MPa ),可同时控制NO x和微粒( PM )在较小的数值内,以满足排放要求。 c. 柔性控制喷油速率变化,实现理想喷油规律,容易实现预喷射和多次喷射,既可降低柴油机 NO x,又能保证优良的动力性和经济性。 d. 由电磁阀控制喷油,其控制精度较高,高压油路中不会出现气泡和残压为零的现象,因此在柴油机运转范围内,循环喷油量变动小,各缸供油不均匀可得到改善,从而减轻柴油机的振动和降低排放。 由于高压共轨系统具有以上的优点,现在国内外柴油机的研究机构均投入了很大的精力对其进行研究。比较成熟的系统有:德国 ROBERT BOSCH 公司的 CR 系统、日本电装公司的 ECD-U2 系统、意大利的 FIAT 集团的 unijet 系统、英国的 DELPHI DIESEL SYSTEMS 公司的 LDCR 系统等。 二、高压共轨燃油喷射系统主要部件介绍 图 1 为高压共轨电控燃油喷射系统的基本组成图。它主要由电控单元、高压油泵、共轨管、电控喷油器以及各种传感器等组成。低压燃油泵将燃油输入高压油泵,高压油泵将燃油加压送入

航空发动机机械系统技术分析 发表时间:2019-12-06T14:30:13.877Z 来源:《基层建设》2019年第25期作者:李鹏飞 [导读] 摘要:国内外出现的机械系统问题主要是设计、制造、装配、使用和实验方面。 中国航发沈阳黎明航空发动机有限责任公司技术中心设计室辽宁沈阳 110043 摘要:国内外出现的机械系统问题主要是设计、制造、装配、使用和实验方面。国内机械系统问题的主要原因是接触后磨损易发、零部件数量多结构复杂;制造和设计水平低、进行试验的方法落后等;国内的技术环境给予的重视程度和投资力度都不高等因素的共同影响。所以要机械系统运行顺畅,必须对管理、加工、试验等相关工作人员进行专业能力的培养。 关键词:航空发动机;机械系统;分析 引言 航空发动机机械系统技术专业性强,而且具有较强的复杂性,在运行过程中容易出现多种故障,因此需要对其进行专业性分析和探究。本文主要介绍了航空发动机机械系统技术主要的四个部分,分别是传动技术、润滑技术、密封技术和主轴轴承技术,分析了以上四个部分技术的发展现状及其未来发展趋势。 1机械传动系统技术分析 传动系统是航空发动机机械系统技术的一个关键组成部分,也是一个研究重点。当前航空发动机机械系统技术的一个发展趋势就是要确保传动系统满足高速和重载工作条件,不仅如此,还需要能够实现减少传动系统整体体积和质量的效果,这种设计有助于提高航空发动机整体使用寿命和稳定性,还可以降低成本,提高经济效益。 国外专家对航空发动机传动系统的研究比较深入,已经建立了比较完整的计算分析系统,还可以对相关设备的强度和性能进行检测,并将具体部件的受力变形情况纳入整体考虑范围,还可以实现对传统系统动态和静态运行的有效分析,从而准确模拟机械系统的工作情况。近年来,随着齿轮动态技术的进一步发展,带动了传动系统相应技术的研究,具体包括其噪音、振动以及声震粗糙度等,能够准确评估分析齿轮因为形态误差导致的噪音等问题;还可以针对齿轮构件的使用特点进行分析,在此基础上得出齿轮的S-N曲线,准确预测具体齿轮的寿命,这有助于提高齿轮的整体应用效果。针对喷油润滑,相关研究人员通过进行磨损实验,分析不同喷油状态下齿轮在运行过程中温度变化情况以及磨损情况,并得到最佳的喷油方案,提高齿轮使用寿命。以上这些实验研究得到大量数据,为后续传动系统设计运行提供了大量依据,一方面能够提高其整体使用效果,另一方面还可以达到良好经济性。 我国航空发动机传动系统技术的不足之处在于齿轮咬合仿真、传动机匣与相应附件的一体化设计等方面,此外,传动系统的整体动态设计以及新型传动技术的应用也存在一定局限性,难以满足实际需要。由于航空发动机整体结构比较复杂,存在众多附件,而且其转速存在差异,导致针对航空发动机的传动系统设计也比较困难,受到多个因素影响。 2机械润滑系统技术分析 随着航空发动机设计技术的发展进步,润滑系统越来越精细化。关于润滑系统的设计有“二向流动、复杂换热、弹流润滑等比较困难复杂”的知识。对此,全世界国家自20世纪到21世纪欧美、德国、法国、比利时、意大利、英国等欧洲国家联合开展为了商用以及军用航空发动机传动润滑系统的研究,改进创新了润滑系统中的材料和技术,获得了巨大的技术进步。主要包括“航空发动机抽成腔内的流动与换热、润滑系统着火与防火、金属海绵高校离心通风其等技术”,而且已经在一些商用发电机中进行了使用。未来航空发动机的负荷会不断提高,如果发动机的燃油温度不能有效使用润滑系统进行散热,将对发动机造成严重损坏。对此必须设计出优良合理的散热技术,才能确保不会产生更多搅拌热而造成发动机损坏。 3机械密封技术分析 航空发动机对密封技术要求较高,这也促使西方航空大国投入大量人力和财力进行研究,主要研究内容是关于航空发动机的综合高性能涡轮发动机技术,并在这个项目中集中攻关相关的密封技术。密封技术可以分为多种,具体包括刷密封、气膜密封、反转气膜密封、石墨机械密封、篦齿密封等,在研究这些技术的基础上,进一步将其进行实践探究和实验,测试其实用效果。当前,针对不同用途的航空发动机,相应的密封技术均能满足其实际需要,不管是民用发动机,还是军用发动机,均能得到良好应用效果。下一代航空发动机对密封技术提出了更高要求,尤其是在相关参数方面面临更加恶劣的环境,这包括高温、高速等,并要求航空发动机能够实现较低磨损或者无磨损、低发热、更长使用寿命的实践效果。基于此,密封技术需要进一步发展改进,需要从具体结构设计、材料选择等方面进行针对性提升,从而有效提高其密封的整体性能效果,达到更高的使用温度、更快的密封速度,以及更高的密封压差,更长的使用寿命等。 西方发达国家对航空发动机密封技术的研究主要在相关的企业或者对应院校中开展,并将研究成果集中到对应的研制部门进行总结。近年来,在航空发动机的密封技术方面,应用较为广泛的是刷式密封技术,这种密封技术能有效提高航空发动机的整体运行效率,并达到良好的稳定性安全性效果。国内针对刷式密封技术的研究也得到开展,并针对刷丝材料、跑道涂层、具体过盈量、单级承受压差等进行了深入研究分析,还针对密封后发热的排放、刷丝的大小等进行研究,对刷丝表面的处理技术进行研究。这些研究能够促使刷式密封技术得到有效应用,并帮助航空发动机提高整体性能,还可以有效降低油耗率。 4机械主轴轴承技术分析 主抽承与发动机的统一设计能够实现抽承的基本功能并减轻发动机的重量。开发发动机轴承的相关流程是:先建立航空发动机的数据库,进行合理的技术融合,且在安装轴承中各部门做好交流工作,为发动机和轴承设计的更加合理做好准备。在轴承的基础开发上,对轴承的意外损伤进行了再现,根据表面残缺应力与寿命的关系对润滑油的污染等性能进行了试验,分析出轴承的极限寿命,并得出轴承新寿命以及润滑油和有污染度的寿命。对于轴承的失效分析需要建立失效数据库,将失效的轴承拍照、编写故障特征和原因,工作人员可以根据库中的信息对比分析失效的轴承。 详细、严谨、科学的计算分析,对轴承的静态、准动态、动态的分析计算形成分析模式。在常规计算中对轴承供油喷嘴的压力、最佳供油、表面应力等进行较准确地分析评估。其计算工具经多年完善和试验数据修正变得更为精确。通过多年的试验数据统计和积累,数据库数据齐全,使轴承的设计更能满足实际需求。通过计算分析并与数据库的数据进行对比即可估算轴承的初始寿命,并能选取正确的材料、加工参数,使轴承的实际寿命通常高于设计寿命。 当前航空发动机为了满足实际应用需要在机械技术方面进行了大量改进和优化,具体包括传动技术、润滑技术、密封技术、主轴轴承