专题与评述

乙醇与氨脱氢法合成乙腈

张海松

(山东滕州兖矿鲁南化肥厂,山东滕州,277527)

摘 要

介绍了乙腈的制造方法和国内主要厂家的产能情况及工业开发情况;重点介绍了乙醇与氨脱氢法合成乙腈的工艺过程、催化剂选择,并进行简单的经济性分析。

关键词:乙腈 乙醇 氨 合成

乙腈是性能优良的有机溶剂,大量用于烃类的分离及从植物油、鱼肝油等中分离脂肪酸等;同时也是高聚物的优良溶剂;还可以用作分光光度测定和电化学的溶剂。由于纯乙腈不吸收紫外线,所以用乙腈作流动相的高压液相色谱分析灵敏度可高达pp b级。超净高纯试剂是超大规模集成电路制造过程中的关键性基础配套化工新材料之一,主要用于芯片的清洗。

在制药工业中,乙腈用作合成维生素A、可的松、磺胺药物、甾醇及其中间体的溶剂;是制造维生素B2、β2氨基丙酸的活性介质溶剂;用作合成三甲基原乙酸酯、乙脒盐酸盐、拟除虫菊酯、丙二腈、均三嗪氮肥增效剂及其它高分子量的单腈与二腈等,也可用作其他一些药物的原料,同时还是酒精的变性剂。乙腈是氯化溶剂的替代物,用于乙烯基涂料。在织物、照明工业、香料生产中有广泛用途。它还可用作催化剂、过渡金属络合催化剂的组成部分等。近几年,乙腈作为萃取剂的用量逐年减少,在制药和分析方面对乙腈的需求量增长较快。在国内,乙腈主要用作抽提碳四烃中丁二烯的萃取剂,以及合成医药、农药中间体。

1 乙腈制造工艺简介及国内产能情况1.1 乙腈制造工艺简介

乙腈的生产方法较多,其中工业生产主要是丙烯氨氧化副产法。

(1)醋酸氨化法以醋酸、氨为原料,在三氧化二铝催化剂作用下,在360-420℃温度下,进行反应,一步合成乙腈,反应液经脱水和精馏即得成品。原料消耗定额:乙酸(98%)1763kg/t、液氨(99.5%) 691kg/t。

(2)乙炔氨化法以乙炔、氨为原料,以三氧化二铝催化剂,在500-600℃温度下,一步反应合成乙腈。原料消耗定额:乙炔10231m3、液氨(99.4%) 1007kg/t。

(3)丙烯氨氧化副产法以丙烯、氨和空气为原料,通过催化剂合成丙烯腈时,同时副产乙腈。每吨丙烯腈可副产25-100kg乙腈。目前世界先进水平生产每吨丙烯腈消耗丙烯0.909吨,消耗氨0.43吨。

(4)由乙酰胺与五氧化二磷脱水而得。

(5)由硫酸二甲酯与氰化钠作用而得。

(6)乙醇与氨合成乙腈。用乙醇与氨作原料合成乙腈,原料易得价廉,产率高,且可副产氢气,是较为先进的方法。

(7)甲醇与氨合成乙腈。

(8)乙烷与氨合成乙腈。

(9)乙醇氨氧化法制乙腈和氢氰酸。

1.2 国内乙腈产能情况

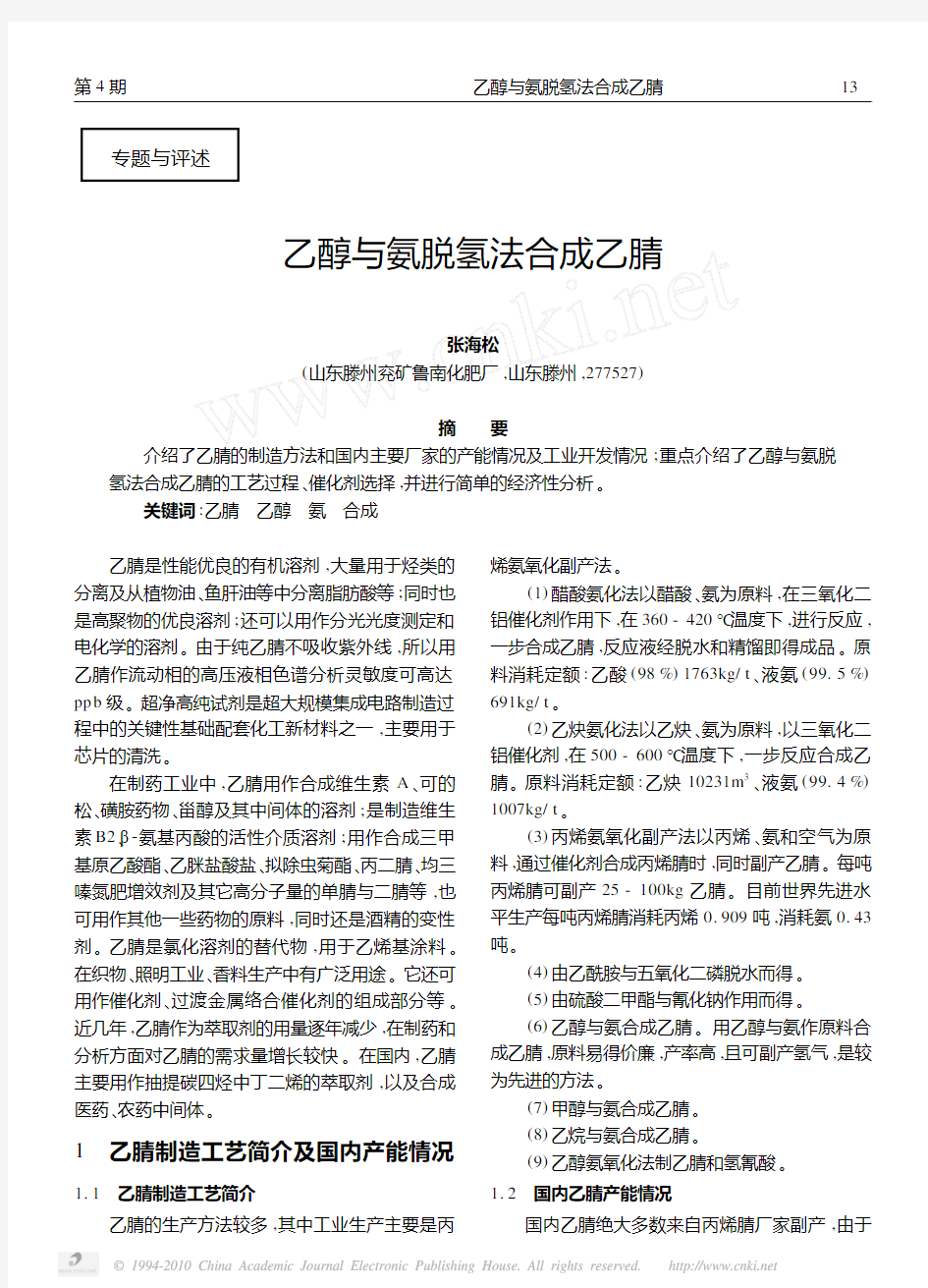

国内乙腈绝大多数来自丙烯腈厂家副产,由于

丙烯腈厂家的不断扩产,乙腈的产能也在不断扩大。国内主要厂家产能详情见表1。

表1国内主要乙腈厂家产能情况

名称2003产能2004产能2007产能上海石化 3.9 3.9 3.9

安庆石化 2.4 2.4 2.4

齐鲁石化 1.45 1.45 1.45

高桥石化0.210.210.21

大庆石化 2.4 2.4 3.4

大庆石油 1.95 1.95 1.95

抚顺石化 2.26 2.26 3.0

兰州石化0.960.960.96

吉林石化 4.3 6.5 6.5

上海赛科007.8总计19.8322.0330.87

2 工业上乙腈的主要用途

从乙腈物化性质、用途和消耗量不断增长的现状来看,其下游产品必然有很好的市场和利润空间。目前有价值的开发利用途径有以下几个方面。

2.1 合成丙二腈

丙二腈生产过去采用氰乙酰胺与五氧化二磷反应制取。现在国外采用乙腈、氯气、氰化氢反应(或乙腈与氯氰反应)制取。该法最适合于丙烯腈生产厂,氯氰可由副产氢氰酸与氯气反应制备,多余的氯氰可生产除草剂三聚氯氰。这样既解决了副产物乙腈的综合利用问题,又提供了氢氰酸的消费方向,可大幅提高经济效益。现在国外丙二腈生产技术成熟,瑞士Lon公司建有250t/a生产规模的丙二腈生产装置,日三菱瓦斯化学公司也建有300-400t/a 装置。

2.2 吡啶类化合物

2.2.1 二甲基吡啶

化学合成法制吡啶类化合物按原料路线可分为6种:醛2氨法、酮2氨法、炔2氨法、醇2氨法、烯2氨法、烯2腈法等,其中最主要是醛2氨法。炔2腈法主要以乙炔和腈(乙腈、丙腈、丙烯腈)为原料合成吡啶系列产品,其特点是产率高、反应温度低,主产品为α位取代。国内目前能生产甲基吡啶的生产企业只有5家,总产能不足5kt/a。目前,国内甲基吡啶仍然没有摆脱对进口产品的依赖。阻碍甲基吡啶生产能力提高的最主要因素是没有成熟的生产技术。2.2.2 22氯25甲基吡啶

22氯252甲基吡啶是重要的农药中间体,进一步氯化后得到22氯252氯甲基吡啶(简称CCM P)后,主要用于合成农药吡虫啉、啶虫眯、吡氟禾草灵、羟戊禾草灵等,这些农药具有内吸、广谱、高效、低毒、用量少、安全性好等特点,适应了农药工业发展的方向,因此在国内外得到广泛使用。22氯252甲基吡啶合成的工艺路线主要有:32甲基吡啶氧化法、苄胺环合法、重氮化法、熔融盐法、环化法、吡啶酮法、32甲基吡啶一步氯化法。其中,环化法中有一条路线用的原料是乙腈。但该法反应步骤较长、产率低、原料繁多,生产成本偏高。

2.2.3 氢氰酸

氢氰酸化学性质很活泼,是许多重要化工产品的合成原料。氢氰酸的用途很广,可用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂、金银铜等的电镀、金银等的采矿、制药、灭鼠药、有机合成、等离子蚀刻等。特别是已二醇和甲基丙烯酸酯树脂生产,对氢氰酸的需求就很大。以粗乙腈为原料合成氢氰酸的方法有两种:乙腈的氨氧化法,乙腈的氧化法。

2.3 硫代乙酰胺

工业制备方法主要有两种:乙酰胺与五硫化二磷反应、乙腈与硫化氢反应。中国一直是从国外进口硫代乙酰胺。2001年黄山市嘉徽医药化工有限责任公司与上海复旦大学合作成功开发生产出硫代乙酰胺,填补了国内空白。

2.4 肉桂腈

肉桂腈(C9H7N)在碱性条件下性能较稳定,对人体无毒副作用,接触皮肤无刺激、无过敏反应,对霉菌抑制效果好,具有驱虫作用,常用于化妆品、肥皂、洗衣粉等,是十分具有经济价值的合成香料。目前,肉桂腈的合成方法有许多,但主要是由苯乙烯基溴和氰化钾合成肉桂腈,该法产率高但原料氰化钾是剧毒化学品。传统工艺则是先由肉桂醛制备成肉桂醛肟,再使用乙酐对肉桂醛肟进行脱水合成肉桂腈,该工艺较为普及但其脱水转化率低,乙酐消耗量大。

2.5 乙酰胺

乙酰胺是用途广泛的有机原料和溶剂,用于生

产医药氯霉素、造纸、涂料、炸药、皮革等,也可在化妆品中作抗酸剂。工业上生产乙酰胺的主要方法是乙酸胺脱水生成乙酰胺,乙酰胺也可以用氨和乙酰氯、乙酐或烷基乙酸盐制备。目前乙腈水合法被认为是具有应用前景的一条合成路线。

3 乙腈的价格走势情况

乙腈年平均价格见表2。

表2乙腈年平均价格

年平均价(元/吨)

20047000

20056600

20069500

200714000

200825000

由于08年下半年经济不景气,丙烯腈厂家纷纷减产,造成副产乙腈供不应求,从而推高价格。乙腈价格曾一度达到15万元/吨,09年2月回落到10万元/吨左右。估计随着国际经济危机的缓和,丙烯腈装置逐步恢复生产时,该产品的供求矛盾会逐步有所缓解,因此预测近1~2年内世界乙腈产品价格将会有所回落,预期2009年~2010年乙腈产品价格应该回落并稳定在3~3.5万元/吨,以后还将继续回落并稳定在2~2.5万元/吨比较合理。

4 乙醇与氨脱氢法合成乙腈

以乙醇与氨为原料脱氢法生产乙腈,反应式为: C2H5OH+N H3=CH3CN+2H2+H2O -37.5kcal 4.1 工艺流程简述

41111 乙腈合成

液氨、乙醇分别通过压力和机泵输送到生产装置,经计量后加热气化,进入预热器升温至300℃左右,进入固定床反应器,在300℃左右、常压或微正压条件下反应生成乙腈、氢气和水,同时产物中还含有过量未反应的合成氨、少量乙醇以及副产乙醛、乙胺等;反应产物经换热器回收热量后进行冷凝,回收液体产物;未冷凝的为过量的合成氨和副产氢气,送入液氨回收系统压缩回收处理,氢气外送或作为燃料焚烧利用。液体回收物送乙腈精制工序处理。41112 乙腈精制

冷凝得到的液体产物用机泵输送,经计量后打入脱轻塔,用蒸汽加热,其中的低沸点乙醛(沸点约26℃)、乙胺(沸点约28℃)以及溶解的少量合成氨等物资从塔顶溢出,回到反应器重新反应;塔底为乙腈、水和少量乙醇的混合物。

脱轻塔底物料用机泵送入脱醇塔中部,加热进行精馏,控制塔底温度80~90℃,乙醇、少量乙醛和水将从塔顶采出并循环利用;塔底为乙腈等,送脱水塔进一步处理。

脱醇塔底部的物料用机泵输送,从中部进入脱水塔,用蒸汽加热,控制塔底温度100~105℃,塔顶采出的为含有少量水的粗乙腈,塔底液体送提浓塔浓缩回收循环使用。

脱水塔顶部得到的粗乙腈用机泵输送,从中部送入乙腈成品塔,用蒸汽加热,控制塔底温度80~90℃,塔顶采出的为乙腈和水的共沸物,回到脱水塔重新处理;塔底得到合格的乙腈产品(99.5%以上)。

如果再加一个精馏塔,可以将纯度提高到色谱纯,将收到更好的经济效益。

4.2 反应参数和反应特点

乙醇氨脱氢反应为固定床气固反应。原料乙醇用泵泵入,经加热气化后,与氨气混合,进入列管式反应器反应,停留时间约为10秒。产物冷却冷凝后,进入气液分离器,使氢气与部分气氨与液体产物(溶解有部分氨)分离。氢气与气氨混合物通过水洗除氨,氢气经冷却后(目的是减少湿度)放空或它用,氨水出售或蒸发脱氨回用。液体产物进入分离工段。

该反应有如下特点:

(1)脱氢反应受化学平衡控制,乙醇单程转化率一般不超过90%。未反应的乙醇经分离后循环使用。

(2)反应热高达37.5kcal/mol,为强吸热反应。反应平稳,容易控制。

(3)反应可在300℃左右进行,温度范围很宽。升高温度对提高反应速度和平衡转化率有利,但高温反应副产物增多,催化剂寿命缩短。

(4)与其他反应不同,该反应对空速变化不算太敏感。

(5)反应压力选用常压或微压。压力选用受以下因素影响:

①脱氢反应为增分子反应。提高反应压力对化学平衡不利。

②在相同空速下,原料在催化剂上的停留时间与压力成正比。

③提高压力会使副产物亚胺加氢为乙胺。乙胺生成量上升。

④提高反应压力会降低原料流过催化剂床的气体线速度,有可能使反应受外扩散控制,降低转化率。

⑤副产氢气会带走物料,提高压力可减小氢气中物料的湿度,减少损失。

总之乙醇氨脱氢法反应特点是:反应温和、各种反应条件变化弹性很大、工艺简单、容易操作。4.3 催化剂的选择

催化剂是脱氢法的核心技术。其需要具备以下特点:

(1)高活性。

(2)高选择性。由于反应温度较高,反应中间物乙醛比较活泼,会有多种副产物生成。副产物多会造成分离工艺复杂和降低产品质量。

(3)高耐水性。使用95%乙醇作反应原料,乙醇完全转化时,产物中的水含量高,高温下,水容易使铜颗粒长大,导致催化剂失活。

(4)长寿命。铜的半熔温度比较低,因此,铜催化剂一般都在250℃以下使用,高温下铜颗粒容易产生热烧结而失活。该反应温度较高,水和氨又都能与铜反应,能否保持足够长的寿命,至关重要。4.4 经济性分析

乙醇氨脱氢法生产乙腈直接生产成本在9000元以下,再加上设备折旧、管理成本、资金成本、土地成本以及财务成本,每吨乙腈的出厂成本可以控制在12000元/吨。建设1万吨/年乙腈项目,投资不超过3000万。即便以25000元/吨的售价,正常生产一年内即可收回全部投资。

5 结论

由于现在乙腈主要是丙烯腈副产,所以丙烯腈厂家会尽力降低乙腈的含量。这直接制约了乙腈的产量。目前,很多乙腈的下游企业被迫停产或减产。我们应尽快在乙醇和氨比较易得的地区建几套乙醇氨脱氢法生产乙腈的装置,以摆脱这种不利的局面,使我国的乙腈化工健康快速发展。

参考文献

[1]李雅丽.丙烯腈副产乙腈的开发利用[J].石油化工,1998,27(5): 367~370.

[2]陈诵英,陈蓓,等.乙腈催化加氢[P].宁夏大学学报(自然科学版),2001,22(2):233~235.

[3]匡洞庭,黄付岭,等.乙腈合成新工艺简述[J].油气田地面工程, 2004,23(5):54.

[4]吴伟龙,陈水林.乙腈生产及其在工业上的主要利用[J].山东化工,2003,32(6):26~27.

[5]Singh B C,Nayak P L,Pout M K1K inetics of oxidati onof a2pic2 oline by cerium(Ⅵ)in acetic acid1Indian J Chem,1974,12(4): 421~422.

The Method to Manufacture Acetonitrile by

Dehydrogenation from Ethanol and Ammonia

Zhan g H aisong

(Yank uang L unan Chemical Fertiliz er Pl ant,S handong Tengz hou,277527)

Abstract:The p rocesss for acetonitrile production and t he stat us of acetonit rile in domestic factories and t he main ways for develop ment and utilization of acetonitrile are int roduced in t his paper:The technical process of synt hesizing、selection of catalyst s of t he met hod to manufact ure acetonit rile by dehydrogenation f rom et hanol and ammonia are emp hasized.A simple economy analysis are given at t he same time.

K ey w ords:acetonitrile;et hanol;ammonia;synt hesis

乙醇胺 乙醇胺水溶液呈碱性.有极强的吸湿性,能吸收酸性气体,加热后又可将吸收的气体释放.有乳化及气泡作用.能与无机酸和有机酸生;成盐类,与酸酐作用生成酯.其氨基中的氢原子可被酰卤、卤代烷等置换.可燃!遇明火、高温有燃烧的危险,蒸汽有毒。密度:相对密度(水=1)1.02;相对密度(空气=1)2.11 稳定性稳定 1 理化常数 国标编号:82504 CAS号:141-43-5 中文名称:2-氨基乙醇 中文别名:2-氨基乙醇;2-羟基乙胺;一乙醇胺;单乙醇胺 英文名称:Monoethanolamine;2-Aminoethanol 英文别名:2-Aminoethanol; 2-Hydroxyethylamine; Ethanolamine solution; Ethanolamine Monoethanolamine; olamine; Monoethanolamine; H-Glycinol; 2-aminoethanethiol 分子式:C2H7NO;HO(CH2)2NH2 分子量:61.08 InChI:InChI=1/C2H7NO/c3-1-2-4/h4H,1-3H2 外观与性状无色液体,在室温下为无色透明的粘稠液体,有吸湿性和氨臭。 蒸汽压0.80kPa/60℃ 闪点:93℃ 折射率:1.4540 熔点10.5℃ 沸点:170.5℃ 溶解性与水混溶,微溶于苯,与水、甲醇、乙醇、丙酮等混溶,微溶于乙醚和四氯化碳。 水溶液呈碱性.有极强的吸湿性,能吸收酸性气体,加热后又可将吸收的气体释放.有乳化及气泡作用.能与无机酸和有机酸生 成盐类,与酸酐作用生成酯.其氨基中的氢原子可被酰卤、卤代烷等置换.可燃!遇明火、高温有燃烧的危险,蒸汽有毒。 密度相对密度(水=1)1.02;相对密度(空气=1)2.11 稳定性稳定 危险标记20(碱性腐蚀品) 主要用途用作化学试剂、农药、医药、溶剂、染料中间体、橡胶促进剂、腐蚀抑制剂及表面活性剂等。也用作酸性气体吸收剂、乳化剂、增塑剂、橡胶硫化剂、印染增白剂、织物防蛀剂等。

(岗位职责)合成氨总控岗 位操作规程

合成氨总控岗位作业指导书 1.岗位主要任务 以天然气为原料,采用干法脱硫至H2S≤0.2mg/Nm3,于3.0MPa左右压力下连续蒸汽转化,通过CO中、低温变换、改良热钾碱法脱除CO2、甲烷化法脱除少量CO、CO2,制出合格的氢氮气,经J0402进壹步加压后于轴径向氨合成塔内合成为氨,经冷却、分离生产出合格的液氨。同时为尿素提供脱碳解吸出来的二氧化碳原料气(CO2≥98.5%)和副产的1.3MPa左右中压蒸汽。操作过程中要保证合成氨系统符合工艺指标要求,负责系统的开、停车、事故处理及正常操作,且及时作好原始记录。 2.基本原理 来自天压机的原料天然气中含有≤120mg/Nm3的总硫,硫对触媒有害,必须除去。为了脱除天然气中的有机硫,本装置于原料气中配入约3—5%的氢,首先采用铁锰转化吸收型催化剂,于约340~410℃的高温下发生有机硫的转化及脱硫反应: RSH+H2→H2S+RH H2S+MnO=MnS+H2O H2S+MnO=MnS+H2O 于铁锰床层出口气中含有约5ppm的H2S,仍必须于氧化锌脱硫剂中进壹步脱除。反应为: H2S+ZnO=ZnS+H2O C2H5SH+ZnO→ZnS+C2H4+H2O 氧化锌吸收硫速度极快,脱硫沿气体流动方向由上向下逐层进行,最终出氧化锌脱硫槽的原料气中H2S≤0.5PPm。

脱硫合格后的天然气和蒸汽以H2O/∑C=3.1~3.8左右混合后进入壹段转化炉和二段转化炉,制成合成氨的粗原料气。 本装置所用的转化催化剂是镍催化剂,反应为: CH4+H2O→CO+3H2-Q CH4+2H2O→CO2+3H2-Q CO+H2O→CO2+H2+Q 壹段炉出口气温度710~760℃、CH411~14%(V),于二段炉入口配入经预热的空气于二段炉上部的空气混合器中进行燃烧,提高温度后继续进行转化反应,使转化气中的残余甲烷降到≤1.0%(V),同时调节进二段炉的空气量,以满足合成氨对氢氮比的要求。 出二段炉原料气中含有大量的CO,变换工序就是使CO于催化剂的作用下和水蒸汽反应生成CO2和H2。既除去对后工序有害的CO,又能制得尿素原料之壹——CO2。反应为: CO+H2O(汽)→CO2+H2+Q 这是壹个可逆放热反应。降低温度和提高蒸汽浓度均有利于变换反应的进行。本工序中变采用铁铬系催化剂,仍原后具有催化活性的是Fe3O4,低变是采用铜锌系催化剂,仍原后具有活性的是Cu微晶。中变于330~440℃,于催化剂的作用下,反应速度很快,中变炉出口CO≤3.2%。然后降温到200℃左右,于低变催化剂的作用下,使工艺气中的CO含量进壹步降到≤0.3%,以满足甲烷化对CO含量的要求。

二乙醇胺 陈恒标 10601144 漳州师范学院化学系10化本(一) 摘要:二乙醇胺的发展史,由二乙醇胺的性质决定其用途,从近几年二乙醇胺的出产和 销售数据以及它的运用领域预测未来的趋势。 关键词:二乙醇胺EA 2 2’-二羟基二乙胺 前沿 二乙醇胺(Diethanolamine,DEA)是乙醇胺(Ethanolamine,EA,包括一乙醇胺、二乙醇胺、三乙醇胺)的同系产品之一。乙醇胺作为环氧乙烷重要的衍生物之一,是氨基醇中最有实用价值的产品,产量占氨基醇总产量的90%~95—。乙醇胺最初在1860年由法国化学家Wurts首先发现,从1930年开始工业制备,1945年以后实现大规模生产。 二乙醇胺的结构式为: H N HO Diethanolamine 二乙醇胺,别名2 2’-二羟基二乙胺,常温下无色、粘稠液体,稍有氨味,易溶于水、乙醇。可腐蚀铜、铝及其合金。液体和蒸气腐蚀皮肤和眼睛。可与多种酸反应生成酯、酰胺盐。沸点269.1℃,熔点28℃。主要用于除草剂草甘膦的生产。也可用于制药工业用缓蚀剂、高回弹聚氨酯泡沫生产用交联剂;与三乙醇胺混合作为飞机引擎活塞的去结剂;与脂肪酸反应生产烷基醇酰胺;也用于有机合成原料、生产表面活性剂原料和酸性气体吸收剂。

目录 1 二乙醇胺的简介 (1) 2 二乙醇胺的发展情况 (3) 3 理化性质 物理性质 (3) 化学性质 (3) 4 工业设计工艺及流程 (4) 5 用途 (5) 6 表征 (6) 7 消费市场现状与预测与结论 (7) 参考文献 (11)

一发展情况 我国乙醇胺的工业生产始于20世纪60年代,但是由于当时使用的原料环氧乙烷多产自氯醇法生产工艺,含有一定量的醛酸等杂质,加上乙醇胺的生产技术落后,大多采用间歇法生产,能耗和物耗高,产品质量差,影响了市场的推广和应用,因而到1998年以前,我国乙醇胺的总生产能力只有2万吨/年左右,生产规模平均不到2000吨/年,产量不足6000吨/年,所需产品主要依赖进口,严重影响了我国乙醇胺工业的发展。 20世纪90年代吉林化工集团农药厂和抚顺北方化工有限责任公司(抚顺华丰化工厂)先后引进国外技术和设备,我国乙醇胺工业才开始摆脱整体落后局面,走上良性发展的道路。 目前国内的乙醇胺生产厂家已达10多家,2007年乙醇胺总产能超过了6.7万t/a。2007年我国乙醇胺主要生产企业及产能统计见表1,其产能占全国总产能70%以上。 2008年7月嘉兴金燕化工10万t/a的乙醇胺装置顺利投产后,国内乙醇胺的规模已经超过了15万t/a。 二理化性质 物理性质 简称:DEA 别名二乙醇胺 分子式C4H11NO2;HO(CH2)2NH(CH2)2OH 相对分子量:105.14 外观与性状无色粘性液体或结晶。有碱性,能吸收空气中的二氧化碳和硫化氢等气体。 分子量105.14 蒸汽压0.67kPa/138℃ 闪点:137℃ 密度:1.097 凝结点(℃):28 沸点(℃):268.8 闪点(℃):146;137(闭式) 粘度mPa·s(20℃):351.9(30℃) 折射率:1.4776 溶解性易溶于水、乙醇,微溶于苯和乙醚,有吸湿性。

文件编号:RHD-QB-K3161 (操作规程范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 乙腈安全生产要点标准 版本

乙腈安全生产要点标准版本 操作指导:该操作规程文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时必须遵循的程序或步骤。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 1工艺简述 生产乙腈是将丙烯腈生产过程中回收的副产品乙腈水溶液,进行提纯。简要工艺过程是将20%的乙腈水溶液送入脱氢氰酸塔,脱去乙腈中的氢氰酸。为防止氢氰酸发生聚合,加入醋酸和二氧化硫;不抑制乙腈的水解,控制PH值在4以下。从脱氢氰酸塔抽出的乙腈经冷凝后,送入化学处理槽,加入氢氧化钠和多聚甲醛进行化学处理后得到粗乙腈。再将粗乙腈送入脱水塔,加入42%的氢氧化钠脱去水后,进入乙腈成品塔除去其中的低沸物和高沸物,得到合格的乙腈。

该装置的物料乙腈、氢氰酸易燃、易爆、有毒;氢氧化钠有强腐蚀性。 2重点部位 2.1脱氢氰酸塔在该塔中,使乙腈脱去氢氰酸,乙腈和氢氰酸均易燃、易爆,如果氢氰酸发生聚合更危险。因此为防止发生氢氰酸聚合,加入醋酸和二氧化硫。如果乙腈发生水解反应产生氨,会发生氨的反应生成铵盐,造成管道堵塞。所以脱氢氰酸塔的PH值要严格控制在4以下,以抑制乙腈的水解。 3安全要点 3.1乙腈脱氢氰酸塔的操作,严格按工艺要求加入醋酸和二氧化硫,要保证不发生氢氰酸的聚合。。 3.2乙腈脱氢氰酸塔的PH值,要严格控制在4以下,保证乙腈不发生水解反应。 3.3现场设有有害气体监测报警仪,要定期校

第一章造气的任务与原理 1.严格控制各项工艺指标,制出合格充足的半水煤气,不断降低消耗。 2.根据半水煤气各气体成分,合成循环氢高低,变换CO及变换氢及其变换趋势,并结合煤气发生炉的负荷及运行状况,及时调节微机的回收和加氮时间、循环时间,保证生产用气。 3.及时加炭,定时出灰、探火,根据煤气发生炉炭层分布情况,及灰渣含碳量,调整炉条机转速,使气化层厚度及所处位置相对稳定,保持煤气发生炉始终处于良好运行状态。 4.煤气发生炉加炭时,做到不超温、不跑高、不翻炉、下灰不偏炉、不流炉、挂炉架空,炉底无太硬结疤。 5.加强前后工序的联系与协作,根据生产情况,控制好气柜高度,防止超越指标范围。 6.经常检查电动葫芦、造气风机、油泵、炉条机等设备状况,发现故障应及时报告联系维修工修理。 7.认真填写生产记录表及交接班记录,搞好本岗位文明生产。 第二章半水煤气反应原理 在煤气发生炉燃料层内,炭与空气及蒸汽的混合物相互作用是的产物称为半水煤气,其化学反应按下列方程式进行: 2C+O2+3.76N2=2CO+3.76N2+Q C+H2O=CO+H2-Q 煤气的组成由上列两反应的热效应平衡调节所决定。

第三章造气开停车及清炉操作规程 总则,由副段长负总责并组织协调好岗位人员的工作安排,做总指挥,副段长休班,由主操作负责,并做好开停车记录。 1.开车步骤 ⑴开油泵,调节压力到指标。 ⑵调节汽包液位。 ⑶联系锅炉供蒸汽。 ⑷联系凉水塔开泵供气。 ⑸联系电工开启风机。 ⑹关闭探火孔、吹风装置,并进行置换、放空。 ⑺系统加蒸汽。(煤气系统) ⑻放气柜水风。 2.停车步骤 ⑴增加蒸汽用量,降炉温。 ⑵封气柜。(进出口水封上水至溢流)(暂时停车) ⑶系统置换,如不置换系统要加蒸汽2/5圈。 ⑷打开探火孔点火,关闭东西自调手动阀。 ⑸打开夹套放空与烟囱阀。 ⑹停风机。 3.注意事项 ⑴二楼注意事项 ①开油泵时,检查油泵是否漏油,压力是否波动,最后调到指标。 ②开风机时,主操作决定风机进口开启度。 ③开自调、开东西自调手动阀,根据开炉台数、入炉压力,调节自调设定值,特殊情况,由主操作决定。 ④如果系统超压,要及时卸压处理。 ⑤开洗气塔放空时,不准随手从高处仍工具。 ⑥放气柜水封前,必须查丹洗气塔是否流水。 ⑦放水封必须有专人监护。 ⑧停车时,必须先关闭风机出口,封气柜,关室外自调。 ⑵三楼注意事项 ①开停车要及时调节夹套及废锅汽包液位,一定要注意烟囱阀起落状态。 ②检查各汽包出口阀、放空阀是否打开,二者严禁同时关闭,开车后要随时观察压力变化情况。

1生产单体的原料路线有哪几种?试比较它们的优缺点? 答:①石油路线:目前最主要的单体原料路线②煤炭路线:乙炔,电石生产需大量电能,经济上不合理,由于我国历史原因和资源情况,乙炔仍是高分子合成的工业的重要原料。③可再生资源路线,原料不充足,成本高,但充分利用自然资源,变废为宝的基础上,小量生产某些单体出发点还是可取的。 2、如何有C4馏分制取1,3丁二烯? ①用C4馏分分离出来的丁烯进行氧化脱氢制取②将裂解气分离得到的C4馏分用PM下进行萃取蒸馏抽提制取。 第三章本体聚合 1、简述高压聚乙烯工艺流程 答:精制的乙烯进入一次压缩(一级);来自低压分离的循环乙烯与相对分子量调节剂混合后,进入一次压缩机入口,压缩至250MPa,然后与来自高压分离器循环乙烯混合后进行二级压缩;冷却单体进入聚合反应器,引发剂溶液用高压泵送入进料口或直接进入气相聚合;然后高压分离、低压分离挤出切粒,未反应单体分离循环使用。 2、高压PE有哪两种主要工艺路线?各有什么特点? 管式反应器进行、反应釜中进行两条主要工艺路线 管式反应器反应中:物料在管内呈柱塞状流动,无返混现象,反应温度沿反应管长度而变化,得高压聚乙烯分子量分布较宽,耐高压。无搅拌系统,长链分枝少。生产能力取决于反应管参数。 釜式反应器:物料可充分混合,反应温度均匀,还可分区操作。耐高压不如管式,反应能力可在较大范围内变化,反应易控制。PE分布窄,长链分枝多。 3、高压PE合成反应条件比较苛刻,具体条件如何?为什么采用这样的工艺条件? 反应温度设在150℃~330℃,原因有二:①乙烯无任何取代基,分子结构对称,纯乙烯在350℃以上爆炸性分解,从安全角度,避免因某些特殊不可预知的因素造成温度上升,引发事故,故使T<330℃②PE 熔点为130℃,当T<130℃时造成大量PE凝固,堵塞管道,同样造成反应难以进行,造成事故,故最低温度不低于130℃,一般温度大于

二乙醇胺msds 名称: diethanolamine二乙醇胺分子式:C4H11N O2 分子量:105.14 有害物成分:二乙醇胺 健康危害:吸入二乙醇胺蒸气或雾,刺激呼吸道。高浓度吸入出现咳嗽、头痛、恶心、呕吐、昏迷。蒸气对眼有强烈刺激性;液体或雾可致严重眼损害,甚至导致失明。长时间皮肤接触,可致灼伤。大量口服出现恶心、呕吐和腹痛。慢性影响:长期反复接触可能引起肝肾损害。 环境危害:对环境有危害,对水体可造成污染。 燃爆危险:二乙醇胺可燃,具腐蚀性、刺激性,可致人体灼伤。 皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。就医。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:用水漱口,给饮牛奶或蛋清。就医。 危险特性:二乙醇胺遇明火、高热可燃。受热分解放出有毒的氧化氮烟气。与强氧化剂接触可发生化学反应。能腐蚀铜及铜的化合物。 有害燃烧产物:一氧化碳、二氧化碳、氧化氮。 灭火方法:喷水保持火场容器冷却,直至灭火结束。灭火剂:水、干粉、二氧化碳、抗溶性泡沫。 应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿防毒服。不要直接接触泄漏物。若是液体。尽可能切断泄漏源。防止流入下水道、排洪沟等限制性空间。小量泄漏:用砂土、蛭石或其它惰性材料吸收。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:构筑围堤或挖坑收容。用泡沫覆盖,降低蒸气灾害。用泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。若是固体,用洁净的铲子收集于干燥、洁净、有盖的容器中。若大量泄漏,收集回收或运至废物处理场所处置。 操作注意事项:二乙醇胺密闭操作,注意通风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴头罩型电动送风过滤式防尘呼吸器,穿聚乙烯防毒服,戴防化学品手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。防止烟雾或粉尘泄漏到工作场所空气中。避免与氧化剂、酸类接触。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。 储存注意事项:二乙醇胺储存于阴凉、通风的库房。远离火种、热源。包装密封。应与氧化剂、酸类等分开存放,切忌混储。配备相应品种和数量的消防器材。储区应备有泄漏应急处理设备和合适的收容材料。 前苏联 MAC(mg/m3): 5 TLVTN:ACGIH 0.46ppm,2mg/m3[皮] 工程控制:密闭操作,注意通风。提供安全淋浴和洗眼设备。

人乙醛脱氢酶(ALDH)酶联免疫分析(ELISA) 试剂盒使用说明书 本试剂仅供研究使用目的:本试剂盒用于测定人血清,组织及相关液体样本中乙醛脱氢酶(ALDH)的含量。 实验原理: 本试剂盒应用双抗体夹心法测定标本中人乙醛脱氢酶(ALDH)水平。用纯化的人乙醛脱氢酶(ALDH)抗体包被微孔板,制成固相抗体,往包被单抗的微孔中依次加入乙醛脱氢酶(ALDH),再与HRP标记的乙醛脱氢酶(ALDH)抗体结合,形成抗体-抗原-酶标抗体复合物,经过彻底洗涤后加底物TMB显色。TMB在HRP酶的催化下转化成蓝色,并在酸的作用下转化成最终的黄色。颜色的深浅和样品中的乙醛脱氢酶(ALDH)呈正相关。用酶标仪在450nm波长下测定吸光度(OD值),通过标准曲线计算样品中人乙醛脱氢酶(ALDH)浓度。 试剂盒组成: 试剂盒组成48孔配置96孔配置保存说明书1份1份 封板膜2片(48)2片(96) 密封袋1个1个 酶标包被板1×481×962-8℃保存标准品:90ng/ml0.5ml×1瓶0.5ml×1瓶2-8℃保存标准品稀释液 1.5ml×1瓶 1.5ml×1瓶2-8℃保存酶标试剂3ml×1瓶6ml×1瓶2-8℃保存样品稀释液3ml×1瓶6ml×1瓶2-8℃保存显色剂A液3ml×1瓶6ml×1瓶2-8℃保存显色剂B液3ml×1瓶6ml×1瓶2-8℃保存终止液3ml×1瓶6ml×1瓶2-8℃保存浓缩洗涤液(20ml×20倍)×1瓶(20ml×30倍)×1瓶2-8℃保存 样本处理及要求: 1.血清:室温血液自然凝固10-20分钟,离心20分钟左右(2000-3000转/分)。仔细收集上 清,保存过程中如出现沉淀,应再次离心。 2.血浆:应根据标本的要求选择EDTA或柠檬酸钠作为抗凝剂,混合10-20分钟后,离心 20分钟左右(2000-3000转/分)。仔细收集上清,保存过程中如有沉淀形成,应该再次离心。 3.尿液:用无菌管收集,离心20分钟左右(2000-3000转/分)。仔细收集上清,保存过程 中如有沉淀形成,应再次离心。胸腹水、脑脊液参照实行。 4.细胞培养上清:检测分泌性的成份时,用无菌管收集。离心20分钟左右(2000-3000转/ 分)。仔细收集上清。检测细胞内的成份时,用PBS(PH7.2-7.4)稀释细胞悬液,细胞浓度达到100万/ml左右。通过反复冻融,以使细胞破坏并放出细胞内成份。离心20分

第27卷第3期 河北工业科技 Vol.27,No.32010年5月 Hebei Journal of Industrial Science and Technology May 2010 文章编号:100821534(2010)0320210203 乙腈的发展现状及合成工艺简述 杨立彦,尚会建,王 亮,郑学明 (河北科技大学化学与制药工程学院,河北石家庄 050018) 摘 要:介绍了乙腈作为一种重要的溶剂和原料在制药、化工等领域的广泛应用,针对乙腈的性质, 对其中的一些直接和间接合成乙腈的方法作了简要的介绍,并对乙腈的应用前景及合成方法提出了展望。 关键词:乙腈;溶剂;合成方法;工艺条件中图分类号:TQ226.61 文献标志码:A Current sit uation of acetonitrile and compendium of it s synt hesis process YAN G Li 2yan ,SHAN G Hui 2jian ,WAN G Liang ,ZH EN G Xue 2ming (College of Chemical and Pharmaceutical Engineering ,Hebei University of Science and Technology ,Shijiazhuang Hebei 050018,China ) Abstract :This paper introduced the widespread use of acetonitrile as a good organic solvent and an important raw material in the field of chemical industry ,medicine and so on ,and gave a summary report about some direct and indirect synthesis methods in regard of the properties of acetonitrile.Then the potential application prospect and synthetic method of acetonitrile were put forward. K ey w ords :acetonitrile ;solvent ;synthetic method ;technological conditions 收稿日期:2009204228;修回日期:2009209225责任编辑:张士莹 作者简介:杨立彦(19842),女,河北鹿泉人,硕士研究生,主要从事清洁能源方面的研究。 乙腈是一种用途广泛的有机化工原料,广泛用于制药、合成纤维、石油化工等领域[1]。目前,乙腈未能得到充分开发,急需加快乙腈的开发利用,使之产生较大的经济效益和社会效益。由于乙腈具有较大的节电强度和偶极矩[223],因此它主要用作溶剂,大量用于烃类的分离及从植物油、鱼肝油等中分离脂肪酸。在制药工业中,乙腈用作合成维生素A 、可的松、磺胺药物及其中间体的溶剂[4]。此外,在织物染色、照明等行业中,乙腈也有很多用途[526]。 在美国等发达国家,乙腈除了用作萃取剂外,在医药和科研中的应用也占有较大比例。由于乙腈在其他方面用量的增加和丁二烯抽提工艺的变化,其 作为萃取剂的用量逐年减少,而在制药和分析方面对乙腈的需求量增长较快。在中国,乙腈主要用作抽提C 4烃中丁二烯的萃取剂,以及合成医药、农药中间体[7]。 近几年来,乙腈的综合利用率得到了大幅度的提高,特别是已开发出的高附加值的乙腈下游产品[8],如聚乙腈的开发应用等,使乙腈的需求量越来越大[9]。乙腈可以通过氧化制取氢氰酸、丙二睛、乙胺类化合物等物质[10]。通过进一步加强开发工作,可使乙腈生产丙二腈早日实现工业化,为市场提供质量优良的产品[11]。 最新的分析报告显示,乙腈价格逆势暴涨。2008年下半年,大部分化工产品受金融危机影响大幅跳水,而乙腈的价格出现了逆势上扬,从2008年中期的2万元/t 上涨到2008年年底的6万元/t ,近期更是从6万元/t 迅速上涨到了12万元/t 。

年产50万吨甲醇合成工艺初步设计 摘要 本设计重点讨论了合成方案的选择,首先介绍了国内外甲醇工业的现状、甲醇原料的来源和甲醇本身的性质及用途。其次介绍了合成甲醇的基本原理以、影响合成甲醇的因素、甲醇合成反应速率的影响。在合成方案里面主要介绍了原料路线、不同原料制甲醇的方法、合成甲醇的三种方法、生产规模的选择、改善生产技术来进行节能降耗、引进国外先进的控制技术,进一步提高控制水平,来发展我国甲醇工业及简易的流程图。在工艺条件中,主要介绍了温度、压力、氢与一氧化碳的比例和空间速度。主要设备冷激式绝热反应器和列管式等温反应器介绍。最后进行了简单的物料衡算。 关键词:甲醇,合成塔

一、综述 (一)国内外甲醇工业现状 甲醇是重要的化工原料,应用广泛,主要用于生产甲醛,其消耗量约占甲醇总量的30%~40%;其次作为甲基化剂,生产甲胺、丙烯酸甲酯、甲基丙烯酸甲酯、甲基叔丁基醚、对苯二甲酸二甲酯;甲醇羰基化可生产醋酸、酸酐、甲酸甲酯、碳酸二甲酯等。其次,甲醇低压羰基化生产醋酸,近年来发展很快。随着碳化工的发展,由甲醇出发合成乙二醇、乙醛、乙醇等工艺正在日益受到重视。国内甲醇装置规模普遍较小,且多采用煤头路线,以煤为原料的约占到78%;单位产能投资高,约为国外大型甲醇装置投资的2倍,导致财务费用和折旧费用高,这些都会影响成本。据了解,我国有近200家甲醇生产企业,但其中10万吨/年以上的装置却只占20%,最大的甲醇生产装置产能也就是60万吨/年,其余80%都是10万吨/年以下的装置。根据这样的装置格局,业内普遍估计,目前我国甲醇生产成本大约在1400,1800元/吨(约200美元/吨),一旦出现市场供过于求的局面,国内甲醇价格有可能要下跌到约2000元/吨,甚至更低。这对产能规模小,单位产能投资较高的国内大部分甲醇生产企业来讲会加剧增。 而以中东和中南美洲为代表的国外甲醇装置普遍规模较大。目前国际上最大规模的甲醇装置产能以达到170万吨/年。2008年4月底,沙特甲醇公司170万吨/年的巨型甲醇装置在阿尔朱拜勒投产,使得

№.6 陕西科技大学学报 Dec.2007 Vol.25 J OU RNAL OF SHAANXI UN IV ERSIT Y OF SCIENCE&TECHNOLO GY ?41?3 文章编号:100025811(2007)0620041204 啤酒废酵母中乙醇脱氢酶提取工艺的研究 毛跟年,张晓霞,张云丽,遆艳萍 (陕西科技大学生命科学与工程学院,陕西西安 710021) 摘 要:以废弃的啤酒酵母为原料,采用超声辅助的方法对其中的AD H进行了提取.实验考 察了料液比、啤酒酵母用量、p H、超声波功率、超声全程时间和提取液浓度对AD H提取效果 的影响,进一步通过L9(33)正交试验对AD H的提取工艺进行了优化,得到了啤酒废酵母中 AD H提取的最优方案为p H值8.5、超声功率320W、超声时间10min,在此条件下所得的 AD H活力可达1806U/mL. 关键词:啤酒废酵母;乙醇脱氢酶;提取 中图分类号:Q554+.9 文献标识码:A 0 引言 乙醇脱氢酶(AD H)属氧化还原酶第一亚类,作用于-CHO H基团,是以NAD+、NADP+或PQQ为辅酶,催化伯醇和醛之间可逆反应的一种含锌金属酶,为胞内酶[124],已广泛应用于化工、医药、食品等工业领域.目前商品AD H多来源于动物肝脏,提取纯化工艺比较成熟,但其资源有限且价格昂贵,远远不能满足市场的需要,而啤酒厂废弃的啤酒酵母中含有大量的AD H.本文主要研究了从啤酒废酵母中提取AD H的工艺,为拓宽AD H的来源、降低AD H的生产成本提供了新的途径. 1 材料与方法 1.1 材料与设备 (1)啤酒废酵母:由西安汉斯啤酒厂提供. (2)药品试剂:辅酶Ⅰ(NAD+)(Sigma公司生产),磷酸氢二钠、磷酸二氢钠、乙醇等均为分析纯试剂. (3)仪器设备:H H22超声波细胞粉碎机(国华电器有限公司)、T G L216G台式离心机(宁波新芝生物科技股份有限公司)、UV29100紫外可见分光光度计(北京瑞利分析仪器公司)等. 1.2 实验方法 1.2.1 AD H活性测定 AD H活性测定采用Vallec2Hoch法[5].将0.1mL AD H酶液与3mL p H为8.5的磷酸盐缓冲液混合,于37℃水浴预热5min,然后加入0.4mL的2M乙醇和0.1mL的4.5mM NAD+溶液,37℃水浴反应5min,立即置于沸水中灭活,于340nm波长处检测吸光度值.空白对照用蒸馏水代替加NAD+,其余均相同. AD H酶活力(U/mL)定义:将AD H在37℃每分钟氧化乙醇脱氢生成乙醛,即还原NAD+为NAD H,在340nm处测定的吸光度变化0.001作为一个活力单位(U). 1.2.2 AD H的提取方法 3收稿日期:2007-09-17 作者简介:毛跟年(1962-),男,陕西省泾阳县人,教授,研究方向:生物制药

乙腈的化学性质、用途与生产方法 称氰化甲烷或甲基腈,化学式CH3CN。乙腈是无色透明液体,极易挥发,有类似于醚的特殊气味,是最简单的有机腈,伴有明亮的火焰。与水、甲醇、四氯化碳、乙酸甲酯、乙酸乙酯、二氯乙烷及许多非饱和烃类溶剂互溶。有毒,可化氢及硫氰酸。乙腈有优良的溶剂性能,是一个重要的有机中间体。并广泛用作极性非质子溶剂。 大的用途就是做溶剂,可用于合成维生素A,可的松,碳胺类药物及其中间体的溶剂,还用于制造维生素B1和氨基溶剂。可代替氯化溶剂。用于乙烯基涂料,也用作脂肪酸的萃取剂,酒精变性剂,丁二烯萃取剂和丙烯腈合成纤维的染色,照明工业,香料制造和感光材料制造中也有许多用途。 危害 通过加热乙酰胺和冰醋酸混合液而制备,是重要的工业溶剂,主要用作有机合成(如苯乙酮、1-萘醋酸、硫胺素等)的作脂肪酸萃取剂、酒精变性剂等。生产过程中可因接触其液体或蒸气而引起中毒。 表现】 业性乙腈中毒并不少见,国内外均屡见报道。乙腈蒸气具轻度刺激性,故在浓度较高情况下能够引起一定程度的上状。与氰化氢相比,乙腈虽然也出现恶心、呕吐、腹痛、腹泻、胸闷、胸痛、疲倦、乏力等症状,严重时也出现呼吸降、昏迷、抽搐等表现,但起病较缓,潜伏期多在4H以上;病情亦不如氰化氢剧烈严重,极少引起猝死;其脉搏心率皆较慢,面色多呈苍白,常引起蛋白尿等肾脏损伤表现。表现乙腈的毒性除与其在体内释出的CN-有关外,其本身及硫产物的作用也有不容忽视的作用。目前尚无慢性乙腈中毒临床产品。 及鉴别诊断】 腈中毒的诊断主要根据可靠的乙腈大剂量接触史及临床特点,共同接触者出现类似表现有明显提示作用;及时测定血N-及乙腈含量具有提示作用,是乙腈接触的生物标志物,但不能提示有无中毒及其程度。急性乙腈中毒需注意与工在的其他工业毒物中毒相鉴别,如有机溶剂、窒息性气体,并应与脑血管意外、糖尿病昏迷等鉴别。 】 腈中毒的治疗可参见氰化氢节有关内容,但高铁血红蛋白生成剂的剂量可减半。在投用硫代硫酸钠的情况下可早期的高铁血红蛋白生成剂如对氨基苯丙酮(PAPP),每次口服1片,每4H可重复使用,次日只用硫代硫酸钠维持即可;2钠用量也可减半,3~5日后停药。由于乙腈本身尚有毒性作用,故在投用氰化物解毒剂的同时,尤应积极进行对症意维持心、肺、脑功能,并合理补液利尿以加速毒物排出,减轻肾脏损伤。 用途 常用的极性非质子溶剂。 化学中,乙腈被广泛用作配体,它的简称是MeCN。例如乙腈配合物PdCl2(MeCN)2可由加热聚合氯化钯在乙腈中的悬腈介电常数较高,因此是一个广受欢迎的循环伏安溶剂。乙腈也是有机合成的一种二碳原料。它与氯化氰反应可以

1.粘釜产生原因、危害及防止措施。 粘釜原因:物理因素:吸附作用;化学因素:粘附作用。 危害:(1)传热系数下降;(2)产生“鱼眼”,使产品质量严重下降;(3)需要清釜,非生产时间加长。 防止措施:(1)釜内金属钝化;(2)添加水相阻聚剂,终止水相中的自由基,例如在明胶为分散剂的体系中加入醇溶黑、亚硝基R盐、甲基蓝或硫化钠等;(3)釜内壁涂极性有机物,防让金属表面发生引发聚合或大分子活性链接触釜壁就被终止聚合而钝化;(4)采用分子中有机成分高的引发剂,如过氧化十二酰. 清釜;(5)提高装料系数,满釜操作。 减少粘釜的方法:目前先进的方法是聚合配方中加入防粘釜剂防粘釜剂的种类很多,(而且生产工厂技术保密,主要是苯胺染料、蒽醌染料等的混合溶液或这些染料与某些有计酸的络合物,一般用量极少,产生明星的作用)此时产生的少量粘釜物用高压水枪冲洗即可(水压>21mpa)达到清釜目的。 2.高分子合成材料的生产过程 答: 1)原料准备与精制过程特点:单体溶剂等可能含有杂质,会影响到聚合物的原子量,进而影响聚合物的性能,须除去杂质意义:为制备良好的聚合物做准备 2)催化剂配制过程特点:催化剂或引发剂的用量在反应中起到至关重要的作用,需仔细调制. 意义:控制反应速率,引发反应 3)聚合反应过程特点:单体反应生成聚合物,调节聚合物的分子量等,制取所需产品意义:控制反应进程,调节聚合物分子量 4)分离过程特点:聚合物众位反应的单体需回收,溶剂,催化剂须除去意义:提纯产品,提高原料利用率 5)聚合物后处理过程特点:聚合物中含有水等;需干燥. 意义:产品易于贮存与运输6)回收过程特点:回收未反应单体与溶剂意义:提高原料利用率,降低成本,防止污染环境 3. 生产单体的原料路线有几条?试比较它们的优缺点? 答:工业上生产的高聚物主要是加聚高聚物和缩聚高聚物。当前主要有两条路线。(1)石油化工路线(石油资源有限))石油化工路线(石油资源有限)石油经开采得油田气和原油。原油经炼制得到石脑油、煤油和柴油等馏分和炼厂气。以此为原料进行高温热裂解可得到裂解气和裂解轻油。裂解气经分离精制可得到乙烯、丙烯、丁烯和丁二烯等。裂解轻油和煤油经重整得到的重整油,经加氢催化重整使之转化为芳烃,经抽提(萃取分离)得到苯、甲苯、二甲苯和萘等芳烃化合物。(2)煤炭路线(资源有限,耗能大))煤炭路线(资源有限,耗能大)煤矿经开采得到煤炭,煤炭经炼焦得煤气、氨、煤焦油和焦炭。煤焦油经分离精制得到苯、甲苯、二甲苯、萘和苯酚等。焦炭与石灰石在高温炉中高温加热得到电石(CaC2),电石与 H2O 反应得到乙炔。炔可以合成氯乙烯、醋酸乙烯和丙烯腈等单体或其他有机原料。(3)其他原料路线)主要是以农副产品或木材工业副产品为基本原料,直接用作单体或经化学加工为单体。本路线原料不足、成本较高,但它也是充分利用自然资源,变废为宝的基础上小量生产某些单体,其出发点是可取的。 4.高压聚乙烯分子结构特点是怎么样形成的,对聚合物的加工性能有何影响? 答:乙烯在高温下按自由基聚合反应的机理进行聚合。高温状况下,PE分子间的距离缩短,且易与自由基碰撞反应,很容易发生本分子链转移,支链过多。 影响:这种PE加工流动性好,.可以采取中空吹塑,注塑,挤出成型等加工方法,具有良好的光学性能,强度,柔顺性,封合性,无毒无味,良好的电绝缘性 5.悬浮聚合与本体聚合相比有那些特点? 答:1) 以水为分散介质,价廉,不需回收,安全,易分离.2)悬浮聚合体粘度低,温度易控制,3)颗粒形态较大,可以制成不同粒径的粒子4)需要一定的机械搅拌和分散剂5)产品不如本体聚合纯净 6)悬浮聚合的操作方式为间歇,本体为连续 6.简述聚氯乙烯PVC悬浮聚合工艺过程 答:1、准备工作:首先将去离子水,分散剂及除引发剂以外的各种助剂,经计量后加于聚反应釜中,然后加剂量的氯乙烯单体, 2、聚合:升温至规定的温度.加入引发剂溶液或分散液,聚合反应随时开

石墨烯合成材料工艺设计 【摘要】石墨烯是一种量子霍尔效应、双极性电场效应、隧道效应等优异性能的新型材料,其在应用于传感器、晶体管、太阳能电池等领域,并且具备有广泛开发的潜能。本文对石墨烯材料应用及发展趋势进行研究,并采用两种设计方案对石墨烯的制备工艺进行描述。 关键词:石墨烯、氧化还原法制备、热熔法制备 一.引言 2004年,盖姆和诺沃肖洛夫等人用机械剥离法,从三维石墨中提取出单层石墨烯,随后,又通过石墨烯获得了石墨烷。石墨烯独特的性质引起了许多科研人员的关注.它不仅可以用来论证相对论的量子力学,还能应用于传感器、晶体管、太阳能电池等。因此,对石墨烯制备方法、独特性质、以及改性的研究就如火如荼的展开了。 石墨烯,英文名Graphene,是碳元素的一种单质形态。碳是自然界里最重要的素之有着独特的性质,是生命的基础。纯碳能以截然不同的形式存在,可以是坚硬的钻石,也可以是柔软的石墨。石墨烯是碳的另一张奇妙脸孔,具有由单层碳原子紧密堆积成二维蜂窝状晶格结构。它像一张单层的网,每一个网格都是一个完美的六边形,每一个绳结是一个碳原子。这张网只有个原子那么厚,可以说没有高度、只有长宽,是二维结构的碳。人类已知的最薄材料,其厚度只有0.335纳米,由于它包含烯类物质的 基本特征一一碳原子之间的双键,所

以称为石墨烯。 二.石墨烯制备的方法 经研究发现,合成石墨烯的方法已有很多,例如微机械剥离、化学气相沉积、氧化还原法,以及最新溶剂剥离和溶剂热法等,不同的制备工艺各自存在着优缺点,下面简单的介绍各方法简单制备过程及优缺点,并经行比较,从中筛选出最佳工艺方案以达到生产流程简单、生产工艺多元化,降低成本的工业目的。 (1)微机械剥离法 利用胶带剃离高定向石墨的方法获得了独立存在的二维石墨烯晶体。微机械剥离法可以制备出高质量石墨烯,但存在产率低和成本高的不足,不满足工业化和规模化生产要求,目前只能作为实验室小规模制备。 (2)化学气相沉积法 一种以镍为基片的管状简易沉积炉,通人含碳气体,例如,碳氢化合物,它在高温下分解成碳原子沉积在镍的表面,形成石墨烯,通过轻微的化学刻蚀,使石墨烯薄膜和镍片分离得到石墨烯薄膜。CVD法可以满足规模化制备高质量石墨烯的要求,但成本较高,工艺复杂。 (3)氧化一还原法 氧化一还原法是指将天然石墨与强酸和强氧化性物质反应生成氧化石墨(Go),经过超声分散制备成氧化石墨烯(单层氧化石墨),加人还原剂去除氧化石墨表面的含氧基团,如羧基、环氧基和羟基,得到石墨烯。这种制备方法简便且成本较低,不仅可以制备出大量石墨烯悬浮液,而且有利于制备石墨烯的衍生物,拓展了石墨烯的应用领域。 (4) 溶剂剥离法 它的原理是将少量的石墨分散于溶剂中,形成低浓度的分散液,利用超声波的作用破坏石墨层间的范德华力,此时溶剂可以插入石墨层间,进行层层剥离,制备出石墨烯。此方法不会像氧化一还原法那样破坏石墨烯的结构,可以制备高

乙醇脱氢酶(ADH)活性检测试剂盒说明书紫外分光光度法 货号:BC1080 规格:50T/48S 产品内容: 提取液:液体50mL×1瓶,4℃保存。 试剂一:液体40mL×1瓶,4℃保存。临用前把试剂二转移到试剂一中,分装保存于-20℃。 试剂二:粉剂×1瓶,-20℃保存。 试剂三:液体5mL×1瓶,4℃保存。 产品说明: ADH是生物体内短链醇代谢的关键酶,催化乙醇与乙醛可逆转换,在很多生理过程中起着重要作用。哺乳动物ADH主要在肝脏生成,肝脏损伤导致ADH释放到血清中。血清ADH活性高低反映了肝功能是否异常。 ADH催化NADH还原乙醛生成乙醇和NAD+,NADH在340nm处有吸收峰,而NAD+没有;测定340nm吸光度下降速率,来计算ADH活性。 自备仪器和用品: 研钵、冰、低温离心机、紫外分光光度计、1mL石英比色皿、可调式移液器和蒸馏水。 操作步骤: 一、粗酶液提取: 1、组织:按照组织质量(g):提取液体积(mL)为1:5~10的比例(建议称取约0.1g组织,加入1mL提 取液)进行冰浴匀浆。16000g,4℃离心20min,取上清置冰上待测。 2、细菌、真菌:按照细胞数量(104个):提取液体积(mL)为500~1000:1的比例(建议500万细胞 加入1mL提取液),冰浴超声波破碎细胞(功率300w,超声3秒,间隔7秒,总时间3min);16000g,4℃离心20min,取上清液置冰上待测。 3、血清等液体:直接测定。 二、ADH测定操作:

1.分光光度计预热30min,调节波长到340nm,蒸馏水调零。 2.试剂一在25℃水浴中保温30min以上。 3.空白管:在1mL石英比色皿中依次加入100μL蒸馏水、800μL试剂一和100μL试剂三,迅速混匀后于 340nm测定吸光值变化,分别记录15s和75s时吸光值,分别记为A1和A2。△A空白管=A1-A2。空白管只需做1~2个。 4.测定管:在1mL石英比色皿中依次加入100μL上清液、800μL试剂一和100μL试剂三,迅速混匀后于 340nm测定吸光值变化,分别记录15s和75s时吸光值,分别记为A3和A4。△A测定管=A3-A4。 三、ADH活性计算: (1)按照蛋白浓度计算 活性单位定义:25℃中每毫克蛋白每分钟氧化1μmol NADH为1个酶活单位。 ADH(μmol/min/mg prot)=[(△A测定管–△A空白管)÷ε÷d×V反总×106]÷(Cpr×V样)÷T =1.61×(△A测定管–△A空白管)÷Cpr (2)按照样本质量计算 活性单位定义:25℃中每克组织每分钟氧化1μmolNADH为1个酶活单位。 ADH(μmol/min/g)=[(△A测定管–△A空白管)÷ε÷d×V反总×106]÷(W×V样÷V样总)÷T =1.61×(△A测定管–△A空白管)÷W (3)按细胞数量计算 活性单位定义:25℃中每104个细胞每分钟氧化1μmolNADH为1个酶活单位。 ADH(μmol/min/104cell)=[(△A测定管–△A空白管)÷ε÷d×V反总×106]÷(细胞数量×V样÷V样总)÷T=1.61×(△A测定管–△A空白管)÷细胞数量 (4)按液体体积计算 活性单位定义:25℃中每毫升样品每分钟氧化1μmol NADH为1个酶活单位。 ADH(μmol/min/mL)=[(△A测定管–△A空白管)÷ε÷d×V反总×106]÷V样÷T =1.61×(△A测定管–△A空白管) ε:NADH摩尔消光系数,6.22×103L/mol/cm;d:比色皿光径,1cm;

乙腈合成生产工艺操作规程 一、目的 以醋酸、氨为原料,在三氧化二铝催化剂作用下,在360-380℃温度下,进行反应,一步合成乙腈。 二、本操作规程适用于乙腈岗位操作使用。 三、原材料理化性质 1、乙酸 别名:醋酸冰醋酸 分子式: CH3COOH 分子量:60.05 理化性质:是一种具有腐蚀性和强烈刺激性气味的无色液体;熔点为16.6℃,沸点为117.9℃,相对密度为1.0492,折光率1.3718。易挥发。能溶于水、乙醇、乙醚、四氯化碳及甘油等有机溶剂。 2、液氨 分子式 NH3 分子量:17.04 理化性质:液氨为无色液体,有强烈刺激性气味,极易气化为气氨。密度0.617g/cm3;沸点为-33.5℃,低于-77.7℃可成为具有臭味的无色结晶。气氨相对密度(空气=1):0.5 9 ;液氨相对密度(水=1):0.7067(25℃);自燃点:651.1

1℃;熔点:-77.7℃;爆炸极限:16%~25%;沸点:-33.4℃;1%水溶液PH值:11.7;蒸气压:882kPa(200℃)。 3、反应方程式 CH3COOH(醋酸)+NH3(氨)→CH3COONH4(醋酸铵)→ CH3CN(乙腈)+2H2O(水) 四、开车前准备: 1、对生产系统进行氮气置换。并进行微氧检测氧含量小于7%。 合格后方可生产。 2、检查机电、仪表及设备运转是否正常。 3、检查反应床、混合器内反应温度是否符合生产规定范围。 4、检查所有设备、阀门是否在生产规定范围内开、关。 5、将尾气一、二级吸收槽加满水,开启循环泵。观看视通位 置有水流下时,再开启引风机再调节引风机的引风量,控 制接收槽排空口有微量的进风即可。 五、备料: 1、将醋酸用物料泵从地槽中打入计量槽。向醋酸蒸馏釜中投 入3m3醋酸(第一次使用醋酸汽化釜空釜时)。再将计量槽 打满。 2、将液氨从原料大储罐中压入车间内的液氨小储罐中(液位 在顶部向下10公分处,小储罐备用)。 六、开车