第 1 页共 6 页

一、简答题

1、何谓喷霜?何谓焦烧?其产生原因何在?

答:喷霜即为某些配合剂(如硫磺、促进剂、防老剂、石蜡等)析出胶料或硫化胶表面的现象;造成这种现象的原因主要是某些配合剂用量过大,超过其常温下在橡胶中的溶解度所造成的。焦烧是一种胶料早期硫化的现象,即胶料在硫化前的操作或停放中发生不应有的提前硫化现象;原因是配合不当,炼胶操作不当,胶料冷却停放不当。

2、何谓老化?影响橡胶老化的因素有哪些?

答:橡胶或橡胶制品的在加工、贮存和使用的过程中,由于受到各种外界因素的作用,而逐步失去原有的优良性能,以致最后失去使用价值,这种现象称为橡胶老化;影响因素有热、氧、臭氧、金属离子、电离辐射、光、机械力等。

3、何谓塑炼?其目的意义何在?

答:把具有弹性的生胶变成柔软的具有可塑性的胶料的工艺过程称为塑炼;

生胶塑炼的目的:

一、使生胶获得一定的可塑性,适合混炼、压延、挤出、成型等后续工艺操作;二、使生胶的可塑性均匀化,以便制得质量均匀的胶料。

4、何谓混炼?其目的意义何在?

答:在炼胶机上将各种配合剂加入到橡胶中制成混合胶的工艺过程叫混炼;使配合剂均匀分散,制得质量均匀的混炼胶,并使胶料具有适合的可塑性;混炼不好,出现配合剂分散不均匀,可塑度过高或低、焦烧、喷霜现象,影响压延等后续工序的正常进行,还会导致产品的性能下降。

5、何谓压延?它包括哪些作业形式?

答:压延工艺是利用压延机辊筒的挤压力作用使胶料发生塑性流动和变形,将胶料制成具有一定断面规格和一定断面几何形状的胶片,或者将胶料覆盖于纺织物表面制成具有一定断面厚度的胶布的工艺加工过程;作业形式:胶料的压片、压型和胶片贴合及纺织物的贴胶、擦胶和压力贴胶。

6、何谓挤出?它有何作用?

答:橡胶的挤出是使胶料通过挤出机连续地制成各种不同形状半成品的工艺过程;应用于制造胎面、内胎、胶管以及各种复杂断面形状或空心、实心、包胶等半成品。 7、何谓弹性变形和塑性变形?

答:弹性变形:橡胶在变形后能够恢复其原来状态的形变行为。

塑性变形:橡胶在变形后不能够恢复其原来状态的形变行为(永久变形)分子链间发生了位移8、何谓硫化?它在制品生产中有何意义?硫化是橡胶长分子链进行化学交联反应的过程。

使橡胶获得更完善的物理机械性能和化学性能,使橡胶变为更有使用价值的材料

9、何谓硫化介质?

答:橡胶硫化,在大多数情况下,都是在加热的条件下进行的,要对胶料进行加热,就需要使用一种能传递热能的物质,这种物质就称为加热介质

10、何谓挤出膨胀?其产生原因?

答:胶料在压力下从口型挤出后,挤出物直径(或断面尺寸)比口型直径(或断面尺寸)增大,这一现象称为挤出膨胀;由入口效应和剪切变形的弹性变形引起的。

11、口型设计的一般步骤?

答:一、要事先掌握胶料的膨胀率;二、根据胶料膨胀率来确定口型样板的尺寸;三、取略

小于计算值的尺寸。

12、何谓炭黑凝胶?

答:将混炼入炭黑的胶料置于溶剂(如苯、汽油等)中,有一部分吸附于炭黑表面的橡胶,在溶剂中长时间不能溶解,这部分由炭黑和橡胶形成的结合体即为炭黑凝胶,或称结合橡胶。 13、何谓压出膨胀?

答:压出膨胀是当胶料离开挤出机的口型后,产生沿长度方向上的收缩和厚度方向上的膨胀,这种收缩现象也称为弹性记忆效应。

14、何谓硫化三要素

答:硫化过程控制的三个主要条件即硫化温度、硫化时间和硫化压力称为硫化三要素

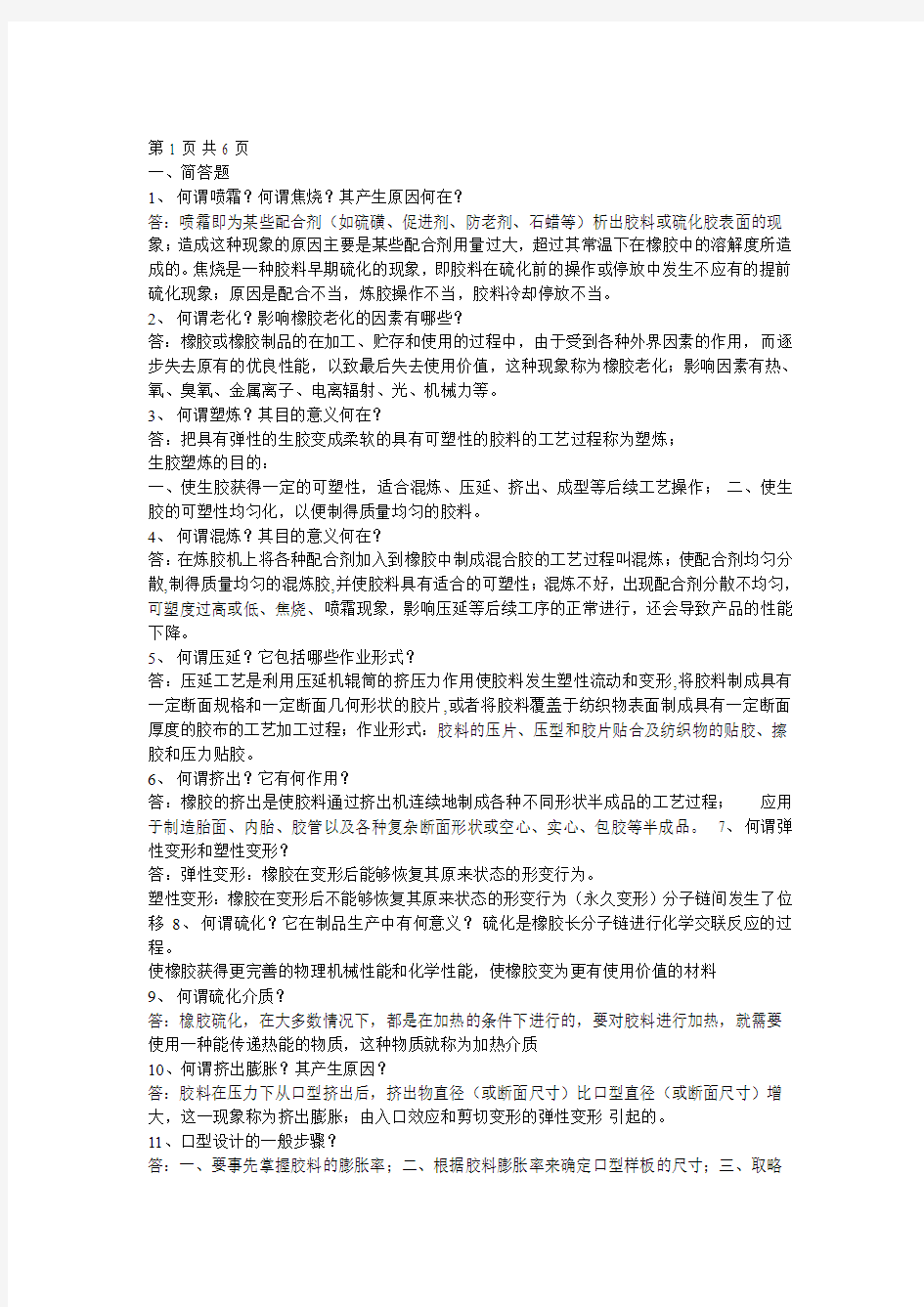

15. 写出下列橡胶的代号和化学结构天然橡胶 2、丁腈橡胶

3、丙烯酸酯橡胶

4、氯磺化聚乙烯丁基橡胶

1、如何通过配方设计提高硫化胶的耐磨性?答:通过配方设计提高耐磨性的途径如下:

a、选用耐磨性好的胶种,如聚氨酯橡胶、天然橡胶、顺丁橡胶、丁苯橡胶,氯丁胶、丁腈橡胶等。一般磨耗条件下,天然橡胶为好,高温下以丁苯橡胶为好,苛刻条件下(高速)顺丁橡胶为好;

b、加粒子小的活性炭黑以提高耐磨性;白色填料以20nm的白炭黑为好。

c、软化剂起操作助剂使用,以帮助填料的分散,一般不宜超过5份;

d、加入防老剂能改善胶料耐老化性能,从而间接提高耐磨性,一般环境条件下,在天然橡胶中防老剂AW的耐磨性最好,其次是防老剂D+4010及防老剂D+H。

2、以次磺酰胺的硫化反应过程为例,试述防焦剂CTP(N-环己基硫代邻苯二甲酰亚胺)的防焦作用机

理?

答:能够迟延硫化,但又不影响硫化速度和硫化胶性能

代表品种:N-环己基硫代邻苯二甲酰亚胺(CTP或PVI) 应用:次磺酰胺类,DM、M、TMTD 等也有一定的效果;

CTP是实际上一种MBT(或阳离子物)的捕捉剂。它是通过捕捉MBT达到迟延硫化的目的。因此,使用这种防焦剂时,它只起迟延硫化的作用,而对硫化速度和硫化胶的结构无明显的影响。

防焦剂CTP的用量通常为0.1~0.5份。随着用量增高,防焦效果越大,焦烧时间越长,在

0.5份以内,其硫化速度无明显的影响。但当用量太大时,则会使硫化速度稍许减慢

3、如何通过配方设计提高硫化胶的撕裂强度?答:通过配方设计提高撕裂强度的途径如下:

a、选用结晶性的胶种;

b、加粒子小的活性炭黑;

c、软化剂起提高撕裂强度;;

d、交联密度不要过高。

4、如何通过配方设计提高硫化胶的耐疲劳性?答:耐疲劳性配方设计要点如下: a、采用易于形成多硫键交联的硫化体系; b、加补强性大的活性填料;

c、软化剂最好是使用松焦油、古马隆树脂、石油树脂等,用量不宜太多;

d、加防老剂可以抑制疲劳过程中的氧和臭氧老化作用,从而提高耐疲劳破坏。 5、软化剂和增塑剂的选用原则是什么?

答:在实际配方中对软化剂和增塑剂的选择,常常决定于生胶、填料等的种类和用量以及工艺性能和硫化胶

性能的要求等因素,从其本身来说,选择时主要注意如下几个方面: a、与橡胶的互溶性;

b、对填料的分散影响;

c、对胶料加工性能和粘着性的影响;

d、对硫化胶物理性能和老化性能的影响;

e、对橡胶的污染性的影响;

f、对制品成本的影响。

四、计算题

1、某外胎缓冲胶层,其胶料硫化温度系数为2,在实验室条件下的正硫化条件为140℃×24min,硫化平坦范围为24~100min。在实际生产中,硫化时间为70min,现测出其温度变化如下,判断是否达到了正硫化?

解:a、先求各温度下的硫化强度,所得结果如下

2、橡胶制品的结构如图所示,已知胶层A的厚度4㎜,热扩散系数为1.44×10-3

㎝2

/s,胶层B的厚度10㎜,热扩散系数为1.00×10-3

㎝2

/s,双面加热硫化,制品表面原始温度22℃,模型温度为144℃,试计算制品胶层B中心温

度到达143℃时所需要的时间。

解:先求胶料B的当量厚度H12

/a1=H22

/a2,可得当量厚度H1=1.2㎝;

胶料的总厚度L= H1+2×0.4=2㎝ S(z)=0.0082,z=0.51

T=0.51×2×2/(1.44×10-3

)=1416.7s=23.6min

3、一胶轴制品,正硫化条件为140℃×240min,因一次硫化易出现质量问题,故改为逐步升温硫化,第一段为120℃×120min,第二段为130℃×100min,第三段为140℃,问需要多长时间才能达到原有的硫化程度?(k=2)

解:E原=16x240=3840

E1=4x120=480 E2=8x100=800 E3=16t E原=E1+E2+E3 所以 t=160min 4、某外胎缓冲胶层,其胶料硫化温度系数为2,在实验室条件下的正硫化条件为140℃×

24min,硫化平坦范围为24~100min。在实际生产中,硫化时间为60min,现测出其温度变化如下,判断是否达到了正硫化

5、

橡胶制品的厚度12㎜,热扩散系数为1.44×10-3㎝2/s,双面加热硫化,制品表面原始温度22℃,模型温度144℃,试计算制品胶层中心温度到达143℃时所需要的时间

S(z)=0.0082,z=0.51

T=0.51×1.2×1.2/(1.44×10-3

)=510s=8.5min

=333.4

C、求与成品硫化效应相同的试片等效硫化时间令E缓=E试

t=41.7min

从试片的等效硫化时间远大于其实际的硫化时间看,试片的硫化条件必须调整,方法如下:延长硫化时间至41.7min(130℃下)

或提高硫化温度,若硫化时间不变,硫化温度提高至140.6℃

7.某橡胶制品硫化条件为130℃×20min,问140℃和120℃各需的硫化时间为多少?根据范特霍夫公式各需10 min和40 min.

8.五、填空题

9.1、天然橡胶的主要成分为橡胶烃,由异戊二烯基组成。

10.2、硫化过程控制的三个主要条件即硫化温度、硫化压力、硫化时间称为硫化三要素。

11.3、在实际中通常按硫磺用量及其与促进剂的配比情况,划分为四种典型配合的硫化体系即常硫量硫化体系、半有效硫化体系、有效硫化体系和无硫硫化体系。

12.4、槽法炭黑含有较多的含氧基团,使炭黑表面呈现酸性的性质,有迟延硫化的作用,而炉法炭黑表面呈现碱性的性质,有促进硫化的作用。

13.5、密炼机的混炼历程主要是配合剂与橡胶的混炼过程,包括三个阶段即湿润阶段、分散阶段和捏炼阶段。 6、开炼机塑炼的操作方法有薄通塑炼法、包辊塑炼、爬架子法和化学塑解剂塑炼法。 7、正硫化时间的测定方法包括物理化学方法、物理机械性能测定法和专用仪器测定法。 8、通用型丁腈橡胶具有优良的耐油性,它是由丁二烯和丙烯腈共聚而成。 9、橡胶的硫化反应过程包括诱导阶段、交联反应阶段、网构成熟阶段等三个阶段。 10、混炼胶的快速检验项目包括可塑性测定、比重的测定和硬度等项目的测定。 11、开炼机塑炼的控制工艺条件有辊温、辊距、塑炼时间、速比和装机容量。

14.12、可塑度的测量方法包括威廉可塑计测量法、华莱士快速可塑计测量法、德坲可塑计量法、门尼粘度计测量法和压出粘度计测量法。

15.13、橡胶配合体系包括硫化体系、补强填充体系、增塑体系、防老体系

名词解释∶

1.橡胶:是一种有机高分子材料,能够在大的变形(高弹性)下迅速恢复其

形变;能够被改性(硫化);改性的橡胶不溶于(但能溶胀于)沸腾的苯、甲乙酮、乙醇和甲苯混合液等溶剂中;改性的橡胶在室温下被拉伸到原长的2倍并保持1min后除掉外力,它能在1min内恢复到原长的1.5倍以下。

2.格林强度:未经硫化的拉伸强度

3.冷流性:生胶或未硫化胶在停放过程中因为自身重量而产生流动的现象。 4.活性剂:配入橡胶后能增加促进剂活性,能减少促进剂用量或降低硫化反

应温度,缩短硫化时间的物质

5.促进剂的迟效性

6.焦烧:加有硫化剂的混炼胶在加工或停放过程中产生的早期硫化现象。焦

烧现象本质是硫化,胶料局部交联焦烧:加有硫化剂的混炼胶在加工或停放过程中产生的早期硫化现象。焦

烧现象本质是硫化,胶料局部交联

7.工艺正硫化时间:胶料从加入模具中受热开始到转矩达到M90所需要的

时间。%90)(90LHLMMMM

8.硫化返原:又称返硫,是胶料处于过硫化状态,胶料的性能不断下降的现

象。

9.硫化效应:硫化强度与硫化时间的乘积,用E表示。?

10.防老剂的对抗效应:防老剂(抗氧剂)并用后产生的防护效能低于参

加并用的各抗氧剂单独使用的防护效能之和

11.防老剂的协同效应:防老剂(抗氧剂)并用后的防护效能大于各抗氧

剂单独使用的效能之和,是一种正效应。

12.软质炭黑:粒径在40nm以上,补强性低的炭黑

13.硬质炭黑:粒径在40nm以下补强性高的炭黑

14.14.结合橡胶:也称为炭黑凝胶,是指炭黑混炼胶中不能被它的良溶剂溶解

炭黑的二次结构:又称为附聚体,凝聚体或次生结构,它是炭黑聚

集体间以范德华力相互聚集形成的空间网状结构,不牢固,在与橡胶混炼是易被碾压粉碎成为聚集体。

16.增塑剂:增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,

改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。17.塑炼:塑炼是指通过机械应力、热、氧或加入某些化学试剂等方式,使橡

胶由强韧的高弹性状态转变为柔软的塑性状态的过程

18.压延效应压延后胶片出现性能上的各项异性现象

19. 抗氧指数又称塑性保持率,是指生胶在140℃×30min前后华莱士塑

性值的比值,其大小反映生胶抗热氧化断链的能力

1.碳链橡胶中,不饱和橡胶有__ NR __、__SBR __、___ BR __、__ IR __,饱和橡胶有__EPM _、__ EPDM _、__ IIR _、_ FPM _、_ ACM _;

杂链橡胶有_聚氨酯橡胶PU _、__聚硫橡胶T __;元素有机橡胶包括_硅橡胶 MVQ __等。2.通用合成橡胶包括__丁苯橡胶SBR ___、__顺丁橡胶BR __、__异戊橡胶IR __、__氯丁橡胶CR __、 __乙丙橡胶EPR __、_丁基橡胶IIR _和_丁腈橡胶 NBR _。 3.天然橡胶中包含的非橡胶成分有____蛋白质____、____丙酮抽出物_____、_____少量灰分____、____水分____和_______。

4.?目前所有弹性体中,弹性最好的橡胶是_NR_(BR是通用橡胶中最好

的)______,比重最小的橡胶是_______,耐磷酸酯油类的橡胶是_乙丙橡胶______,气密性最好的橡胶是_CO _,气透性最好的橡胶是_硅橡胶______,耐压减振性好的橡胶是_______,广泛用作胶粘剂的橡胶是_硅橡胶______,具有生理惰性的橡胶是_硅橡胶______,滞后损失、生热大的橡胶是________,抗湿滑性差的橡胶是_BR______,耐高低温性最好的橡胶是________,耐磨性最好的橡胶是______。

5.NBR根据丙烯腈的含量可分为____极高CAN含量____、__高CAN含量__中高CAN含量____、___中CAN含量___和__低CAN含量__五类

6.6.根据废橡胶的来源,再生胶可分为_轮胎再生胶__、_杂品再生胶__和_乳化制

7.品再生胶__。

8.7.促进剂按结构可分为___噻唑类___、___二硫代磷酸盐类___、___秋兰姆类___、____二硫代氨基甲酸盐类___、___黄原酸盐类___、__次磺酰胺类___、__硫脲类__、___醛胺类___和__胍类(D)__九类;按 PH值可分为___酸性___、___中性___和___碱性___三类;按硫化速度可分为___慢速促进剂___、___中速促进剂__、___准速促进剂___、___超速促进剂__和___超超速促进剂___五类。 8.促进剂N-环己基-2-苯并噻唑次磺酰胺的英文缩写___CZ___,结构式为

9.__________P54_____________,呈_中__性,__准__速级,________后___效性促进剂;二硫化二苯并噻唑的英文缩写为_____DM______,结构式为___ P54___,呈 ___酸性___性,__准___速级促进剂;四甲基二硫化秋兰姆的英文缩写为__TMTD__,结构式为__ P55___,呈_酸__性,_超_速级促进剂。

10.9.硫化的本质是__化学交联__。

11.10.平衡硫化体系具有优良的____耐热老化_____性能和____耐疲劳_____性能

12.交联效率参数E越大,交联效率越_______。

13.12.NR热氧老化后表观表现为____变软发粘_____,BR热氧老化后表现为 ___ 14.变硬发脆___。

15.13.?链终止型防老剂根据其作用方式可分为_加工反应型__、_防老剂与橡胶单16.体共聚型_和_高分子量防老剂_三类;胺类和酚类防老剂属于__加工反应型_。17.14.当防老剂并用时,可产生___对抗____、____加和___和协同效应,根据产生18.协同效应的机理不同,又可分为___杂协同效应___和___均协同效应__两类。19.15.?填料的活性越高,橡胶的耐疲劳老化性越_差______。?

20.16.非迁移性防老剂与一般防老剂相比,主要是具有____________性、_______ 21.性和_______性。

22.17.炉法炭黑的表面粗糙度比槽法炭黑___小____,其表面含氧基团比槽法炭黑23.___少___,呈__碱__性,会使胶料的焦烧时间_____。

24.18.炭黑的结构度越高,形成的包容橡胶越___多____,胶料的粘度越__高__,25.压出性能____越好___,混炼的吃粉速度___慢____,在胶料中的分散性越___日益_ 26.炭黑的粒径越小,混炼的吃粉速度越___慢____,在胶料中的分散性越____

27.难___;炭黑的粒径越___小____,粒径分布越_______,对橡胶的补强性越高。28.20.根据制法不同,白炭黑分为___气相法____白炭黑和___沉淀法____白炭黑;29.测定表明,白炭黑表面只有___硅氧烷基和羟____基存在。

30.21.吸留橡胶生成量的多少与炭黑的___结构____有关,而混炼时结合橡胶生成31.量的多少与炭黑的___比表面积____有关。

32.22.胶料中填充炭黑会使其电阻率下降,炭黑的粒径越__小__、结构度越__高___、33.表面挥发分__大___、炭黑用量__大___,电阻率越低生胶塑炼前的准备工作包括___选胶____、____烘胶___和___切胶____处理过程。

34.24.当橡胶的门尼粘度为_______时可不用塑炼。

35.25.低温机械塑炼过程中,橡胶的分子量分布逐渐变__窄__(窄或宽)。 26.氧在橡胶的机械塑炼过程中起着_使生成的大分子自由基稳定_和_引起大分

36.子氧化裂解_的双重作用,其中在低温下,氧和橡胶分子的化学活泼性均较低,氧主要起______稳定______作用,而在高温下氧起______裂解______作用。

37.27.根据增塑机理不同,可以将化学塑解剂分为三种类型__自由基受体型___、38.____引发型____和____混合型___;在低温塑炼时使用的苯醌和偶氮苯属于_____自由基受体型_____增塑剂,又叫_____链终止_____塑解剂,在高温下使用的过氧化苯甲酰、偶氮二异丁腈属于___引发____型化学塑解剂。 28.密炼机塑炼NR时,其排胶温度一般控制在____50-60℃(140~160℃)_____

39.范围,快速密炼机塑炼,排胶温度可能达到__140℃_(180℃?)__,SBR用密炼机塑炼时,排胶温度应控制在__130℃(140℃)___以下,否则产生生胶塑炼前的准备工作包括___选胶____、____烘胶___和___切胶____处理过程。

40.24.当橡胶的门尼粘度为_______时可不用塑炼。

41.25.低温机械塑炼过程中,橡胶的分子量分布逐渐变__窄__(窄或宽)。 26.氧在橡胶的机械塑炼过程中起着_使生成的大分子自由基稳定_和_引起大分

42.子氧化裂解_的双重作用,其中在低温下,氧和橡胶分子的化学活泼性均较低,氧主要起______稳定______作用,而在高温下氧起______裂解______作用。

43.27.根据增塑机理不同,可以将化学塑解剂分为三种类型__自由基受体型___、44.____引发型____和____混合型___;在低温塑炼时使用的苯醌和偶氮苯属于_____自由基受体型_____增塑剂,又叫_____链终止_____塑解剂,在高温下使用的过氧化苯甲酰、偶氮二异丁腈属于___引发____型化学塑解剂。 28.密炼机塑炼NR时,其排胶温度一般控制在____50-60℃(140~160℃)_____

45.范围,快速密炼机塑炼,排胶温度可能达到__140℃_(180℃?)__,SBR用密炼机塑炼时,排胶温度应控制在__130℃(140℃)___以下,否则产生__凝胶(支化和凝胶)___,反而使可塑度降低。

46.29.开炼机混炼时应最后添加的配合剂是__硫化剂____,目的是_______。 30.开炼机混炼时前后辊温度应保持___5-10度____温差,NR易包__热(前?)

47.__辊,多数合成橡胶易包__冷(后?)__辊,因合成橡胶混炼时生热量比NR多,故混炼

时的两辊温度均应比NR___低___。

48.31.压延时胶料只沿着辊筒的__横压力作用_?_______流动,没有轴向流动,因49.此属于_塑性?______ 流动状态。

50.32.胶片压延工艺可分为___压片_____、____贴合______和____压型_____;纺织物挂胶艺可分为___浸胶浆_____、____帘布贴胶_____和__帆布擦胶_。 33.为减小挠度对压延半成品宽度方向上厚度不均匀的影响,通常采用三种补偿

51.方法,即_凹凸系数法_、_辊筒轴交叉法_和辊筒预弯曲法。

52.34.压延和压出时胶料均需热炼,热炼包括粗炼和细炼两个阶段,粗炼的目的是53._使胶料变软,获得热流动性,细炼的目的是___补充混炼均匀,获得必要的热可塑性____。

54.35.根据胶料在单螺杆中的运动情况,可将螺杆的工作部分分为喂料__喂料段_、55.___压缩段___和___挤出段____三段。

56.简述天然橡胶的化学结构及其特性。NR中有双键,能够与自由

57.基、氧、过氧化物、紫外光及自由基抑制剂反应。NR中有甲基(供电基),使双键的电子云密度增加,α-H的活性大,使NR更易反应(易老化、硫化速度快

58.①SBR与NR相比,哪一种更耐热氧老化?

59.答:SBR(丁苯橡胶),

60.②EPDM与IIR相比,哪一种更耐臭氧老化?

61.答:EPDM(乙丙橡胶),

62.③NBR与CR相比,哪一种更耐石油类油类?

63.答:NBR(丁腈橡胶),

64.④CR与BR相比,哪一种更耐臭氧老化?

65.答:CR(氯丁橡胶),

66.⑤BR与NR相比,哪一种冷流性大? 哪一种回弹性大?

67.答:BR冷流性、回弹性较大

68.根据用途选择一种适当的橡胶①制造水胎或硫化胶囊(乙丙橡胶)

②制造内胎(丁基橡胶)

③制造耐230℃在石油介质中连续工作的密封件(氟橡胶)

④具有一定阻燃性、机械强度较高、耐酸碱的运输带覆盖胶(氯丁橡胶)

69.4.鉴别橡胶∶①两包生胶标识模糊,已知其中一包是SBR-1502,另一包是BR-DJ9000, 试选择一种方法,将其准确地区分开来。

②有两块外观均为黑色的混炼胶,已知其一是掺有少许炭黑的CR,另一块是掺有少许炭黑的BR胶,试至少用两种最简单(不用任何

试从化学结构上说明IIR(丁基橡胶)为何具有优良的耐老化和耐气透性?硅橡胶为何耐高温?看出分子主链周围有密集的侧甲基,且无极性基团和活性基团。异戊二烯的数量相当于主链上每100个碳原子才有一个双键(单个存在),可近似看作饱和橡胶,所以它耐老化,透气性好。对于硅橡胶来说,硅橡胶是分子主链中为—Si—O—无机结构,热稳定性好,因此耐高温

70.为什么丁苯胶的硫化速度比天然胶慢,因为NR有推电子的侧甲基,而丁苯橡胶有弱吸电子的苯基和乙烯基侧基

71.什么是再生胶?橡胶再生过程的实质是什么?再生胶有何用途?

答:再生胶的定义:由废旧橡胶制品和硫化胶的边角废料、经粉碎、脱硫等加工

处理制得的具有塑性和粘性的材料。实质:橡胶的再生是废胶在增塑剂(软化剂和活化剂)、氧、热和机械剪切的综合作用下,部分分子链和交联点发生断裂的过程。应用:(1)在轮胎

工业中,再生胶主要用于制造垫带,另外也可用于外胎中的钢丝胶、三角胶条以及小型轮胎、力车胎中等。(2)在工业用橡胶制品中也有应用,如胶管、胶板等橡胶制品中。

8.硫化剂的作用是什么? 焦烧现象产生的原因有哪些?如何预防焦烧现象?

答:硫化的本质是橡胶线型大分子网络化,硫化剂会与橡胶反应生成交联键,使之成为三维网状结构。焦烧现象产生的原因有(1)促进剂选用不当(内因)(2)加工温度过高(3)冷却不充分(4)加工时间过长(5)配合剂分散不均匀。预防焦烧现象的措施:(1)使用迟效性促进剂,如次磺酰胺类促进剂(2)控制加工温度不要过高;冷却充分才折叠停放(3)在保证配合剂分散的情况下,尽可能缩短加工时间(4)使用防焦剂(scorch retarder)如CTP 。9.喷霜产生的原因是什么?为避免喷霜应采取哪些措施?

答:混炼胶产生喷霜的原因:配合剂与橡胶的相容性差、配合剂用量过多、加工温度过高,时间过长、停放时降温过快,温度过低、配合剂分散不均匀。硫化胶产生喷霜的原因:与橡胶相容性差的防老剂或促进剂用量多了、胶料硫化不熟,欠硫、使用温度过高,贮存温度过低、胶料过硫,产生返原。减轻喷霜的措施:低温炼胶、使用不溶性硫黄、用硫载体取代部分硫黄、适当提高混炼胶的停放温度(25~30 ℃)、采用促进剂或防老剂并用,减少单一品种的用量、胶料中添加能够溶解硫黄的增塑剂如煤焦油、古马隆树脂、使用防喷剂(blooming inhibitor)。

10.CR(氯丁橡胶)适用的硫化剂是什么?为什么不用硫磺硫化?过氧化物。与硫磺硫化的硫化胶相比,过氧化物硫化胶的网络结构中的交联

键为C-C键,键能高,热、化学稳定性高,具有优异的抗热氧老化性能,且无硫化返原现象,故而不用硫磺硫化

促进剂DM、TMTD 、NOBS、D 、DZ、CZ在天然橡胶中的抗硫化返原能力的顺序如何? 答:DM>NOBS>TMTD>DZ>CZ>D

12.已知有下列交联网络,请你说出与其相对应的硫化体系① -C-C- ②-C-O-C- ③ -C-S1-C-和-C-S2-C- ④-C-S1-C-、-C-S2-C-和-C-SX-C-(其中以多硫交联键为主) ⑤-C-S1-C-、-C-S2-C-和-C-SX-C-(其中以单硫键和双硫键为主)

答:依次是:过氧化物硫化体系、酚醛树脂硫化体系、有效硫化体系、传统硫化

体系、半有效硫化体系

13.什么是传统硫化体系、有效硫化体系和半有效硫化体系?

答:传统硫磺硫化体系是指二烯类橡胶的通常硫磺用量范围的硫化体系,可制得

软质高弹性硫化胶,配合方式:硫黄和促进剂用量为通常用量。有效硫化体系是在传统硫化体系的基础上改变了硫∕促进剂的比例,配合得到的硫化胶网络中单键和双键的含量占90%以上,网络具有极少主链改性,硫磺的利用率很高。半有效硫化体系是一种促进剂和硫磺的用量介于以上两种之间,所得硫化胶即具有适量的多硫键,又有适量的单、双硫交联键,使其具有较好的动态性能,又有中等的耐热氧老化性能的硫化体系。

14.试说明NR中不同硫磺用量和促进剂用量对硫化体系类型、交联

结构及硫化胶性能的影响。

答:NR的普通硫磺硫化体系,促进剂0.5-0.6份,硫磺2.5份,所得硫化胶网络

70%以上为多硫交联键,硫化胶具有良好的初始疲劳性能,室温下有优良的动静态性能,但不耐热氧老化。高促低硫(促进剂3-5份,硫化剂0.3-0.5份)或无硫,为有效硫化体系,交联结构中单、双硫键占90%,硫化橡胶有较高的抗热氧老化性能,但起始动态疲劳性差。促进剂、硫磺用量介于以上两种之间,为半有效硫化体系,交联结构中多硫键与单双硫键相当,硫化胶有较好的动态性能,又有中等程度的耐热氧老化性能。促进剂与硫等物质的量,为平衡硫化体系,交联结构有单硫、多硫、双硫,硫化胶有优良的耐热老化性和耐疲劳性引起橡胶老化的内因、外因有哪些?

答:内因有橡胶分子链结构(双键、a-H)、橡胶内金属离子、橡胶中的配合剂;外因有物理因素(热、光、电、应力、应变、辐射、水)、化学因素(O2、O3、SO2、H2S、酸、碱、金属离子)、生物因素(微生物(细菌、酶)、昆虫(白蚁)

16.为什么IR(异戊橡胶)、NR(天然橡胶)热氧老化后变软,BR(顺丁橡胶)、SBR(丁苯橡胶)和NBR(丁腈橡胶)热氧老化后变硬?

答:因为IR、NR的化学结构主要是顺-1,4-聚异戊二烯,链稀烃发生a-H反应,a-H易于脱掉形成烯丙基自由基,分子链裂解,形成小的分子链,故热氧老化后变软。BR、SBR、NBR 结构中都含有丁二烯,在进行氧化后发生分子间的交联,所以热氧老化后变硬。

17.不饱和碳链橡胶的吸氧曲线是什么形状的?曲线可分为几个阶段?每个阶段各有何特点?根据下图三种橡胶吸氧动力学曲线判断它们的耐热氧化的顺序

不饱和碳链橡胶的吸氧曲线呈S型,可分为三个阶段。第一阶段吸氧量小,吸氧速度基本恒定,此阶段橡胶性能虽有所下降但不显著,是橡胶的使用期。第二阶段是自动催化氧化阶段,吸氧速度急剧增大,在此段后期,橡胶已深度氧化变质,丧失使用价值。第三阶段是氧化反应结束阶段,吸氧速度先变慢后趋于恒速最后降至零,氧化反应结束。判断顺序:?18.橡胶臭氧老化的物理防护方法有几种?

答:四种,分别是橡胶并用、橡塑共混、表面涂层、加抗臭氧蜡

炭黑的粒径、结构度、表面活性及表面含氧基团对胶料的混炼、

加工工艺性能和焦烧性有何影响?

答:对于混炼,粒径:粒径小,吃料慢,难分散,生热高,黏度高;结构:结构

高,吃料慢,易分散,生热高,黏度高;活性:活性高,生热高,黏度高,对吃料、分散影响不显著。对于加工工艺(压延、挤出),炭黑粒径小、结构度高、用量大,压延挤出半成品表面光滑,收缩率低,压出速度快。对于焦烧性,炭黑表面含氧基团多,pH值低,硫化速度慢;炭黑粒径小,结构高,易焦烧,硫化速度快。

21.炭黑聚集体表面有什么基团?炭黑的PH值与表面基团有什么关

系?

答:炭黑表面上有自由基、氢、含氧基团(羟基、羧基、内酯基、醌基)。炭黑

的PH值与表面的含氧基团有关,含氧基团含量高,PH值低,反之亦然。

22.什么是结合橡胶?结合橡胶形成的途径有哪些?哪些因素影响结合橡胶的生成量?

答:结合橡胶,也称为炭黑凝胶(bound- rubber),是指炭黑混炼胶中不能被它

的良溶剂溶解的那部分橡胶。形成途径有两个,一是化学吸附,二是物理吸附。影响结合橡胶的因素炭黑的因素,炭黑的比表面积(比表面积增大,结合橡胶增加)、混炼薄通次数、温度(温度升高结合胶量升高)、橡胶性质(不饱和度高,分子量大的橡胶生成的结合胶多)、陈化时间(时间增加,结合胶量增加,约一周后趋于平衡)。

23.干法白炭黑的粒径大小和硬质炭黑相近,为何其补强性较差?

答:其与干法白炭黑的结构有关。干法白炭黑内部除三维结构的二氧化硅外,还残存有较多的二维结构,致使分子间排列较为疏松,有很多毛细结构,易吸湿,降低了补强性

什么叫压延效应?它对制品性能有何影响?如何消除压延效应?

答:压延效应是指压延后胶片出现性能上的各项异性的现象。对性能的影响:?消除办法:提高压延温度和半成品停放温度、减慢压延速度、适当提高胶料可塑度、将胶料调转方向、使用各向同性的填料

25.什么叫贴胶、压力贴胶和擦胶?

答:贴胶即胶片贴合,是指将两层以上的胶片贴合在一起的压延作业,用于制造厚度大、质量高的胶片。压力贴胶,又称半擦胶,通常用三辊压延机加工,操作方法与贴胶相同,只是胶布表面的的附胶层厚度比贴胶法的稍低,对操作技术要求较高。擦胶,是利用压延机辊筒速比的搓擦挤压作用增加胶料对织物渗透与结合力的挂胶方法,适用于未经浸渍处理的结构紧密型纺织物。

26.什么叫挤出口型膨胀?其产生的原因何在?主要影响因素有哪些?为了减轻口型膨胀可采用的措施有哪些?

答:所谓挤出口型膨胀,指压出后胶料断面尺寸大于口型尺寸的现象。产生的原因:胶料流过口型时,同时经历粘性流动和弹性变形。由于入口效应在流动方向上形成速度梯度(拉伸弹性变形)。拉伸变形来不及恢复,压出后由于口型壁的挤压力消失,由于橡胶的弹性记忆效应,使胶料沿挤出方向收缩,径向膨胀。压出膨胀量主要取决于胶料流动时可恢复变形量和松弛时间的长短。影响因素:(1)口型结构:口型形状、口型(板厚度)壁长度;(2)工艺因素:机头、口型温度、压出速度等;(3)配方因素:生胶和配合剂的种类、用量、胶料可塑性等。

减轻口型膨胀的措施:胶料方面,适当降低含胶率(增加填料用量)、适当降低胶料的黏度(增加增塑剂用量、使用分散剂、润滑剂、塑炼、混炼、热炼)、适当提高胶料温度(热炼);挤出工艺方面,适当减小挤出速度、适当提高机头和口型的温度;设备方面,适当增加口型板的厚度、增加机头和口型内壁光滑程度、机头和口型尺寸与螺杆尺寸匹配

27.橡胶的硫化过程可分为哪几个阶段?试以硫化历程来加以说明。

答:从化学反应角度看,第一阶段:诱导期,各组分相互作用,生成有侧基的橡胶大分子。第二阶段:交联反应,带有侧基的橡胶大分子与橡胶大分子发生交联反应。第三阶段:网络熟化阶段,交联键发生短化、重排、裂解,趋于稳定。从宏观角度看,分为焦烧阶段、热硫化阶段、平坦硫化阶段和过硫化阶段。

28.在硫化工艺中常见的质量毛病有哪些?产生原因是什么?

答:1、缺胶:装胶量不足、平板上升太快、磨具排气不佳、模温过高。2、胶边过厚:装胶量过大、平板压力不足、模具没有余胶槽3、气泡:胶料含水率或挥发组分含量高、窝气、模具无排气线或排气线堵塞4、出模制品撕裂:隔离剂过多或过少、起模太快,受力不均匀、胶料粘合性差、模具棱角、倒角不合理5、表面粗糙:模具表面粗糙、模具结垢、混炼胶焦烧时间过短6、表面明疤:胶料流动性差、胶料焦烧、胶片厚度不均匀、模具瞬间掉压、平板上升过快,排气不畅、压力不足

29.理想的橡胶硫化曲线应满足那些条件?

答:较为理想的橡胶硫化曲线应满足下列条件:(1)硫化诱导期要足够长,充分保证生产加工的安全性;(2)硫化速度要快,提高生产效率,降低能耗;(3)硫化平坦期要长,无返原。四.计算题

1.已知某一胶料在140℃时的正硫化时间是20min,试利用范特霍夫方程计算出130℃和150℃时的等效硫化时间。硫化温度系数K为2.0

解:P421

2.某一产品胶料的正硫化时间为130℃×20min,其中平坦硫化时间围为20~100min,为了提高生产效率,硫化温度改为140℃

《橡胶工艺原理》讲稿 绪论 一.橡胶材料的特点 高弹性弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内 保持弹性。 粘弹性橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和 蠕变现象,在震动或交变应力作用下,产生滞后损失。 电绝缘性橡胶和塑料一样是电绝缘材料。 4.有老化现象如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生 老化现象,使性能变坏,寿命下降。

必须进行硫化才能使用,热塑性弹性体除外。 必须加入配合剂。 其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。 表征橡胶物理机械性能的指标 1.拉伸强度又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单 位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。 2.定伸应力旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。计量单位 同拉伸强度。常用的有100%、300%和500%定伸应力。它反映的是橡胶抵抗 外力变形能力的高低。

3.撕裂强度将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的 抗撕裂性,单位为kN/m。 4.伸长率试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。 5.永久变形试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。在解除 了外力作用并放置一定时间(一般为3分钟),以%表示。 6.回弹性又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。 7.硬度表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。橡胶的硬度范围一般在20~100 之间,单位为邵氏A。 二.关于橡胶的几个概念

食品工艺学复试题库 《食品工艺学》复试题库-罐藏部分 (1) 《食品工艺学》复试题库-干制部分 (15) 《食品工艺学》复试题库-冷藏部分 (19) 《食品工艺学》复试题库-气调贮藏部分 (25) 《食品工艺学》复试题库-辐射与化学保藏 (29) 《食品工艺学》复试题库-腌渍题库部分 (37) 食品工艺学-综合试卷一 (43) 食品工艺学-综合试卷二 (45) 食品工艺学-综合试卷三 (49)

《食品工艺学》复试试题库-罐藏部分 一、名词解释(每小题2分,共10分) 1.罐头食品(Canned Food/Tinned Food):就是指将符合标准要求的原料经处理、调味后装入金属罐、玻璃罐、 软包装材料等容器,再经排气密封、高温杀菌、冷却等过程制成的一类食品。 2.商业无菌: 罐头食品经过适度的热杀菌后,不含有对人体健康有害的致病性微生物(包括休眠体),也不含 有在通常温度条件下能在罐头中繁殖的非致病性微生物。 3.铁溶出值(ISV): 指一定面积的镀锡薄板在一定温度的酸液中保持一定时间浸出的铁的数量。 4.酸浸时滞值:指镀锡板的钢基在保持一定温度的酸液中达到一定的溶解速度时为止所需要的时间。 5.真空膨胀:食品放在真空环境中,食品组织间隙内的空气膨胀导致的食品体积膨胀现象。 6.真空吸收:真空密封好的罐头静置20-30min后,其真空度下降(比刚封好时的真空度低)的现象。 7.平盖酸坏:指罐头外观正常而内容物却在平酸菌活动下发生腐败,呈现轻微或严重酸味的变质现象。 8.平酸菌:导致罐头食品出现平盖酸坏变质腐败的细菌。即该类细菌代谢有机物质产酸而不产气。 9.D值:指在一定的条件与热力致死温度下,杀死原有菌数的90%所需要的杀菌时间。 10.Z值:在一定条件下,热力致死时间呈10倍变化时,所对应的热力致死温度的变化值。 11.TDT值:(Thermal Death Time,TDT)热力致死时间,就是指热力致死温度保持不变,将处于一定条件下的食 品(或基质)中的某一对象菌(或芽孢)全部杀死所必须的最短的热处理时间。 12.TRT值:热力指数递减时间(Thermal Reduction Time,TRT)在任何热力致死温度条件下将细菌或芽孢数减 少到某一程度(如10-n)时所需的热处理时间(min)。 13.顶隙:罐头食品上表面表与罐盖之间的垂直距离。 14.叠接率:指卷边内身钩与盖钩重叠的程度。 15.二重卷边:用两个具有不同形状的槽沟的卷边滚轮依次将罐身翻边与罐盖沟边同时弯曲、相互卷合,最后 构成两者紧密重叠的卷边,达到密封的目的。 16.临界压力差:杀菌时开始形成铁罐变形或玻璃罐跳盖时罐内与杀菌锅间的压力差。 17.假封:就是指盖钩自行折迭并紧压在折迭的身钩上,但两者并没有相互钩合起来形成二重卷边。 18.暴溢:就是采用高速真空封罐机进行罐头食品的排气密封时,因罐内顶隙的空气压力瞬间降低,罐内汤汁突 然沸腾,汁液外溢的现象。 19.反压冷却:为防止玻璃罐跳盖或铁罐变形,而需增加杀菌锅内的压力,即利用空气或杀菌锅内水所形成的补 充压力来抵消罐内的空气压力,这种压力称为反压力。 20.硫臭腐败:就是由致黒梭状芽孢杆菌(Clostridium nigrificans)分解含硫蛋白质并产生唯一的H2S气体,H2S 与罐内壁铁质反应生成黑色的FeS,沉积于罐内壁或食品上,使食品发黑并呈有臭味,此现象称黒变或硫臭腐败。 三、填空题(每小题2分,共分) 1.根据原料类型,可将罐头食品分为肉类、禽类、水产品、水果、蔬菜等五种主要类型。 2.对罐藏容器的要求有对人体无害、良好的密封性、良好的耐腐蚀性能、适合工业化生产。 3.镀锡薄钢板的抗腐蚀性能包括:铁溶出值、酸浸时滞值、合金-锡电偶值、锡层晶粒度、锡层与合金层厚度等五项指标。 4.罐头内壁涂料中最重要的组分就是树脂与溶剂。 5.杀菌锅上排气阀的作用主要就是排除空气,它应在升温灭菌时关闭;泄气阀的作用就是促进蒸汽对流,它可在降温时关闭。 6.二重卷边的外部技术指标包括卷边顶部、卷边下缘、卷边轮廓;其内部技术指标中的“三率”就是指叠接率、紧密度(皱纹度)、接缝卷边完整率。 7.低酸性食品常以pH值4、6 来划分,低酸性罐头食品常用高压方式进行杀菌处理,并以肉毒梭菌

橡胶工艺学试题库 一、填空题 1. 生胶即尚未被交联的橡胶,由线形大分子或者带支链的线性大分子构成。 2. 生胶随温度的变化有三态,即玻璃态、高弹态和粘流态。 3. 橡胶按来源与用途可分为天然橡胶和合成橡胶两大类。 4. 合成橡胶分为通用合成橡胶和特种合成橡胶两大类。 5. 天然橡胶大分子链结构单元是异戊二烯。 6. 产量最大的一种合成橡胶是丁苯橡胶,其结构单元是苯乙烯和丁二烯。 7. 生产合成橡胶常用的聚合方法是溶液聚合或乳液聚合。 8. 二元乙丙橡胶是完全饱和的橡胶,只能用过氧化物交联;三元乙丙橡胶主链 完全饱和,但含有一定不饱和的侧链。 9. 硫化是指橡胶的线型大分子链通过化学交联而构成三维网状结构的化学变 化过程。 10. 橡胶硫化体系的三个部分是硫化剂、活化剂、促进剂。 11. 橡胶硫化的历程可分为四个阶段:焦烧阶段、热硫化阶段、平坦硫化阶段、 过硫化阶段。 12. 促进剂可以降低硫化温度、缩短硫化时间、减少硫磺用量,又能改善硫化胶 的物理性能。 13. 橡胶中常用的填料按作用可分为补强剂和填充剂两大类。最主要的补强剂是 炭黑。

14. 炭黑按制造方法可分为炉法炭黑、槽法炭黑、热裂解炭黑、新工艺炭黑。 15. 白炭黑的化学成分是二氧化硅,可分为气相法和沉淀法两大类,其补强效果 次于炭黑。 16. 橡胶发生老化的主要因素有热氧老化、光氧老化、臭氧老化和疲劳老化。 17. 橡胶的增塑实际上就是增塑剂低分子与橡胶高分子聚合物形成分子分散的 溶液,增塑剂可看作是橡胶的稀释剂。 18. 橡胶中常用的增塑剂有石油系增塑剂、煤焦油系增塑剂、松焦油系增塑剂、 脂肪油系增塑剂、合成增塑剂。 19. 橡胶共混物的形态结构可分为均相结构、单相连续结构、两相联系结构。be limited to no more than 2 days of work, material deposited in special insulated containers, material handling to gently and make use of thermal insulation material in windproof, waterproof, moisture-proof measure. 6.2 thermal design optimization for high-temperature special thermal insulation for piping support and hanger design, reduced heat dissipation of the hangers, ensure that the wall does not overheat. Small-diameter piping, thermal instrument layout and positioning of support and hanger design take fully into account the expansion space and insulation thickness. Large-diameter pipes after heat preservation plastering construction of valves, turbine, checking smooth surface, high temperature powder paint fully dry after. Protective coverings for electric equipment insulation boards designed with pressure plate, when ordering according to the installation diagram, model specifications publishing order, ensure when installing corners neat, uniform

最新橡胶工艺原理(十四) 王作龄 编译 中图分类号:TQ330.1 文献标识码:E 文章编号:167128232(2004)0520047208 第7章 填充剂 7.1 引言 填充剂是混入橡胶中以赋与橡胶补强、增容和特殊功能为目的使用的配合剂。作为填充剂代表的炭黑不仅可以提高橡胶的定伸应力和拉伸强度等力学性能,而且还可赋与橡胶导电等性能,是橡胶材料不可缺少的配合剂 。 一般,填充剂按不同材质、有无补强性和功能性进行分类。按材质分类,有白炭黑、陶土、碳酸钙等无机填充剂和树脂、木粉、软木粉等有机填充剂。按有无补强性分类有炭黑、白炭黑等补强性填充剂和陶土、滑石粉、碳酸钙等非补强性填充剂。 通常将用于提高橡胶物理机械强度的配合剂称为补强剂。补强剂除了上述的补强填充剂外,还有高苯乙烯树脂等补强性树脂和补强性短纤维。 本章节以补强性高的炭黑、白炭黑和短纤维的基本性能、基本性能与橡胶复合体物理性能之间的关系及这些补强剂的补强机理为主进行叙述。 7.2 补强性填充剂 补强性填充剂和非补强性填充剂的区别可用填充剂粒子的大小(粒子表面积)加以说明。此外,粒子的形态和表面特性对橡胶的补强效果也有很大影响。 SBR中配入不同填充剂时的各比表面积与拉伸强的关系如图7-1所示。若仅在白色填充剂范围内考虑,那么拉伸强度与比表面之间有相关性。相同比表面积的炭黑的拉伸强度比白色填充剂的大,这是因为炭黑和橡胶分子的相互作用强。为提高白炭黑等填充剂的补强性,大多还同时使用偶联剂。 图7-1 不同填充剂的比表面积与拉伸 强度的关系(SBR1500) 1—碳酸钙(55vo l%);2—硅酸盐(25vo l%); 3—湿法白炭黑(25vo l%);4—炭黑(27vo l%); 5—陶土(30vo l%) 7.2.1 炭黑 炭黑是由约95%以上无定形的炭组成的毫微米级的微粒,是在燃烧木材和煤时产生的所谓“煤烟子”(含有以多量灰分和焦油为主要成分的溶剂抽出分,炭含量在50%以下)的不同物质。 自1910年发现炭黑对橡胶具有显著的补强效果以来,炭黑成为支持橡胶工业发展的重要材料。炭黑的用途除了用作以汽车轮胎为主的橡胶制品的补强剂外,还可用作印刷油墨、涂料、塑料等的黑色颜料,以及赋与电池活性物质以导电性的填充剂等。但是,从数量上看,炭黑在像胶工业中的需求量占绝对多数,1996年日本橡胶工业的炭黑需求量占日本总需求量约95%,其中约75%用于汽车轮胎。 a.炭黑的种类 炭黑按制造方法的分类如表7-1所示。表7-2为A STM D1765-98的炭黑分类表。现在,橡胶和染料工业使用的炭黑几乎都是用油炉法生产的。

橡胶工艺学教学大纲 课程编号:0303101 现代橡胶工艺学总学时:48(64*) Principles of Rubber Processing 总学分:3(4*) 课程性质:专业必修课 开设学期及学时分配:高分子科学与工程专业本科第六学期,共16周,每周3学时; 高分子科学与工程专业专科第四学期,共16周,每周4学时; 适用专业及层次:适用于高分子科学与工程专业的本科和专科学生先行、后继课程情况:先行课程:《高分子化学》、《高分子物理》等 后继课程:《橡胶制品设计与制造》、《现代橡胶配方设计》、《轮胎设计与制造》 推荐参考书:《橡胶工业手册》、《橡胶化学》、《橡胶工艺原理》、《橡胶化学与物理》一、课程目的与要求 学完该课程,学生应该具有的知识和能力: 1、具备橡胶配合和加工的基本知识,为后继课程、毕业设计、毕业后的工作打下坚实的理论基础; 2、能独立地阅读并理解有关文献、资料,具有一定的分析与解决问题的能力; 3、具有从事简单配方设计、工艺条件选定的能力。 二、课程内容与学时分配: 绪论 ,1学时,,2学时*, 1)橡胶的概念 2)橡胶材料的特点 3)橡胶性能的表征

4)橡胶的用途 5)该课程的主要内容 6)橡胶的发展历史 第一章生胶 ,7学时,,10学时*, 第一节生胶的分类 第二节天然橡胶 1)天然橡胶的制造、分类与分级 2)天然橡胶的组成、结构与性质 3)合成聚异戊二烯橡胶 4)反式聚异戊二烯橡胶 5)天然橡胶的用途 第三节丁苯橡胶 1)丁苯橡胶的制造与分类 2)丁苯橡胶的结构 3)丁苯橡胶的性能 4)丁苯橡胶的用途 1 第四节顺丁橡胶 1)聚丁二烯橡胶的分类 2)顺丁橡胶的结构 3)顺丁橡胶的性能 4)顺丁橡胶的用途 第五节乙丙橡胶 1)乙丙橡胶的分类 2)乙丙橡胶的结构

食品工艺学考试重点及 复习 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

食品工艺学考试重点 一、干藏 食品的复水性:指新鲜食品干制后能从新吸会水分的程度。 复原性:干制品重新吸收水分后在重量、大小和性状、质地、颜色、风味、结构、成分以及可见因素(感官评定)等各个方面恢复原来新鲜状态的程度。 水分活度:食品表面测定的水蒸汽压(p)与相同温度下纯水的饱和蒸汽压(p0)之比,Aw值的范围在0~1之间。 Aw = P/P。 导温性:由于水分梯度,使食品水分从高水分处转移或扩散的现象,即导湿现象。 导湿温性:在物料内部会建立一定的温度梯度,温度梯度会促使固态和液态水分从高温处向低温处转移的现象。 1.影响原料品质的因素主要有哪些? ①微生物的影响;②酶的作用;③呼吸;④蒸腾与失水;⑤成熟和后熟;⑥动植物组织的龄期与其组织品质的关系。 2.常见食品的变质主要由哪些因素引起如何控制 影响因素:(1)微生物;(2)天然食品酶;(3)物化因素:热、冷、水分、氧气、光、时间。 ①若短时间保藏,有两个原则: (1)尽可能延长活体生命;(2)如果必须终止生命,应该马上洗净,然后把温度降下来。 ②长时间保藏则需控制多种因素 (1)控制微生物:加热杀灭微生物、巴氏杀菌灭菌、冷冻保藏抑制微生物、干藏抑制微生物、高渗透、烟熏、气调、化学保藏、辐射、生物方法。 (2)控制酶和其它因素 控制微生物的方法很多也能控制酶反应及生化反应,但不一定能完全覆盖比如:冷藏可以抑制微生物但不能抑制酶。加热、辐射、干藏也类似 (3)其他影响因素包括昆虫、水分、氧、光可以通过包装来解决。 3.干燥的机制是什么? 简单情况下,食品表面水分受热后首先由液态转变为气态(及水分蒸发),而后水蒸气从食品表面向周围介质中扩散,于是食品表面水分含量低于它的内部,随即在食品表面和内部区间建立了水分差或水分梯度,会促使食品内部水分不断减少。但在复杂情况下,水份蒸发也会在食品内部某些区间或甚至于全面进行,因而食品内部水分就有可能以液态或蒸汽状态向外扩散转移。同时,食品置于热空气的环境或条件下。食品一与热空气接触,热空气中的热量就会首先传到食品表面,表面的温度则相应高于食品内部,于是在食品表面和内部就会出现相应的温度差或温度梯度,随着时间延长,食品内部的温度会达到于表面相同温度,这种温度梯度的存在也会影响食品干燥过程。 4.干制条件主要有温度、空气流速、空气相对湿度、大气压和真空度、蒸发和温度。A温度:对于用空气作为干燥介质时,提高空气温度,干燥加快。 由于温度提高,传热介质和食品间的温差越大,热量向食品传递的速率越大,水分外逸速率因而加速。对于一定湿度的空气,随着温度的提高,空气相对饱和湿度下降,这会使水分从食品表面扩散的驱动力更大。另外,温度高,水分扩散速率也加快,使内部干燥也加速。

橡胶工艺学课程习题 一.名词解释∶ 1.橡胶:是一种有机高分子材料,能够在大的变形(高弹性)下迅速恢复其形变;能够被改性(硫化);改性的橡胶不溶于(但能溶胀于)沸腾的苯、甲乙酮、乙醇和甲苯混合液等溶剂中;改性的橡胶在室温下被拉伸到原长的2倍并保持1min 后除掉外力,它能在1min 内恢复到原长的1.5倍以下。 2.格林强度:未经硫化的拉伸强度 3.冷流性:生胶或未硫化胶在停放过程中因为自身重量而产生流动的现象。 4.活性剂:配入橡胶后能增加促进剂活性,能减少促进剂用量或降低硫化反应温度,缩短硫化时间的物质 5.促进剂的迟效性 6.焦烧:加有硫化剂的混炼胶在加工或停放过程中产生的早期硫化现象。焦烧现象本质是硫化,胶料局部交联 7.工艺正硫化时间:胶料从加入模具中受热开始到转矩达到M 90所需要的时间。%90)(90?-+=L H L M M M M 8.硫化返原:又称返硫,是胶料处于过硫化状态,胶料的性能不断下降的现象。 9.硫化效应:硫化强度与硫化时间的乘积,用E 表示。? 10.防老剂的对抗效应:防老剂(抗氧剂)并用后产生的防护效能低于参加并用的各抗氧剂单独使用的防护效能之和 11.防老剂的协同效应:防老剂(抗氧剂)并用后的防护效能大于各抗氧剂单独使用的效能之和,是一种正效应。 12.软质炭黑:粒径在40nm 以上,补强性低的炭黑 13.硬质炭黑:粒径在40nm 以下补强性高的炭黑 14.结合橡胶:也称为炭黑凝胶,是指炭黑混炼胶中不能被它的良溶剂溶解

的那部分橡胶。 15 .炭黑的二次结构:又称为附聚体,凝聚体或次生结构,它是炭黑聚集体间以范德华力相互聚集形成的空间网状结构,不牢固,在与橡胶混炼是易被碾压粉碎成为聚集体。 16.增塑剂:增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。 17.塑炼:塑炼是指通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程 18.压延效应压延后胶片出现性能上的各项异性现象 19. 抗氧指数又称塑性保持率,是指生胶在140℃×30min前后华莱士塑性值的比值,其大小反映生胶抗热氧化断链的能力。 二.填空∶ 1.碳链橡胶中,不饱和橡胶有__NR __、__SBR __、___BR __、__IR __, 饱和橡胶有__EPM _、__EPDM _、__IIR _、_FPM _、_ACM _; 杂链橡胶有_聚氨酯橡胶PU _、__聚硫橡胶T __;元素有机橡胶包括_硅橡胶MVQ __等。 2.通用合成橡胶包括__丁苯橡胶SBR ___、__顺丁橡胶BR __、__异戊橡胶IR __、__氯丁橡胶CR __、__乙丙橡胶EPR __、_丁基橡胶IIR _和_丁腈橡胶NBR _。 3.天然橡胶中包含的非橡胶成分有____蛋白质____、____丙酮抽出物_____、_____少量灰分____、____水分____和_______。 4.?目前所有弹性体中,弹性最好的橡胶是_NR_(BR是通用橡胶中最好的)______,比重最小的橡胶是_______,耐磷酸酯油类的橡胶是_乙丙橡胶______,气密性最好的橡胶是_CO _,气透性最好的橡胶是_硅橡胶______,耐压减振性好的橡胶是_______,广泛用作胶粘剂的橡胶是_硅橡胶______,具有生理惰性的橡胶是_硅橡胶______,滞后损失、生热大的橡胶是________,抗湿滑性差的橡胶是_BR______,耐高低温性最好的橡胶是________,耐磨性最好的橡胶是______。 5.NBR根据丙烯腈的含量可分为____极高CAN含量____、__高CAN含量__、____中高CAN含量____、___中CAN含量___和__低CAN含量__五类。

《橡胶工艺原理》复习思考题 0.1 名词解释 碳链橡胶、硬质橡胶、杂链橡胶、混炼胶、硫化胶、冷冻结晶、拉伸结晶、极性橡胶 杂链橡胶:碳-杂链橡胶: 主链由碳原子和其它原子组成 全杂链橡胶:主链中完全排除了碳原子的存在,又称为“无机橡胶”,硅橡胶的主链由硅、氧原子交替构成。混炼胶:所谓混炼胶是指将配合剂混合于块状、粒状和粉末状生胶中的未交联状态,且具有流动性的胶料 硫化胶 : 配合胶料在一定条件下(如加硫化剂、一定温度和压力、辐射线照射等)经硫化所得网状结构橡胶谓硫化胶,硫化胶是具有弹性而不再具有可塑性的橡胶,这种橡胶具有一系列宝贵使用性能。 硬质橡胶:玻璃化温度在室温以上、简直不能拉伸的橡胶称为硬质橡胶 0.2 一般来说,塑料、橡胶、纤维的分子结构各有什么特点? 0.3 影响橡胶材料性能的主要因素有哪些? 橡胶性能主要取决于它的结构,此外还受到添加剂的种类和用量、外界条件的影响。 (1) 化学组成:单体,具有何种官能团 (2) 分子量及分子量分布 (3) 大分子聚集状况:空间结构和结晶 (4) 添加剂的种类和用量 (5) 外部条件:力学条件、温度条件、介质 0.4简述橡胶分子的组成和分子链结构对橡胶的物理机械性能和加工性能的影响。 答: 各种生胶的MWD曲线的特征不同,如NR一般宽峰所对应的分子量值为30~40万,有较多的低分子部分。低分子部分可以起内润滑的作用,提供较好的流动性、可塑性及加工性,具体表现为混炼速率快、收缩率小、挤出膨胀率小。分子量高部分则有利于机械强度、耐磨、弹性等性能。 0.5 简述橡胶的分类方法。 答:按照来源用途分为天然胶和合成胶,合成胶又分为通用橡胶和特种橡胶; 按照化学结构分为碳链橡胶、杂链橡胶和元素有机橡胶; 按照交联方式分为传统热硫化橡胶和热塑性弹性体。 0.6 简述橡胶的分子量和分子量分布对其物理机械性能和加工性能的影响。 答: 分子量与橡胶的性能(如强度、加工性能、流变性等)密切相关。随着分子量上升,橡胶粘度逐步增大,流动性变小,在溶剂中的溶解度降低,力学性能逐步提高。 橡胶的大部分物理机械性能随着分子量而上升,但是分子量上升达到一定值(一般是600000)后,这种关系不复存在;分子量超过一定值后,由于分子链过长,纠缠明显,对加工性能不利,具体反映为门尼粘度增加,混炼加工困难,功率消耗增大等。 0.7 简述橡胶配方中各种配合体系的作用。

《食品工艺学》入学考试复试大纲 一、考试说明: 1、参考教材 《食品工艺学》,夏文水主编,中国轻工业出版社(2007年第一版) 《食品加工与保藏原理》,曾庆孝主编,化学工业出版社(2002年第一版) 《食品安全与质量管理学》, 刁恩杰主编,化学工业出版社(2008年第一版) 2、考试内容比例 (1)题型比例 名词解释(30分),选择题(20分),问答题(50分)。 二、考试内容: (一)食品原料特性 鱼类、畜肉类、乳类、果蔬类食品加工原料组织、成分特点及其加工特性;酶与食品质量的关系;食品加工、保藏与酶活性的控制;食品原料鲜度鉴别及原理。(二)低温保藏(鲜) 低温保藏原理;低温保藏的工艺要求;食品的冷却与冷藏;食品的冻结;冻结食品的保藏;冷藏链与T-TT;冷藏链建立和实施需要具备的条件;冻结食品的解冻;气调保鲜;鲜度指标。 (三)化学保鲜 化学防腐剂、抗氧化剂种类及作用原理;食品的变色及防止。 (四)辐照保藏(鲜) 辐照保藏(鲜)原理;食品辐照处理的剂量与方法;辐照对食品品质的影响;辐照食品的安全性。 (五)干制 水分活度;水分活度与微生物、酶的关系;平衡相对湿度;干制(干燥)方法及原理;冷冻干燥;半干(中间水分)食品;栅栏效应。 (六)腌制、熏制 食盐、食糖的作用;腌制保藏的原理;腌制方法与原理;熏烟的产生、成分与作用;熏材的选择;烟熏方法。 (七)发酵 发酵的概念;微生物在食品中的作用类型;啤酒、酱油等主要发酵产品的制造原理;发酵条件控制。 (八)罐藏 制罐容器与材料的分类特点;罐头涂料的作用;罐藏原理;排气的作用、方法与原理;罐头密封;罐头杀菌。食品罐藏的基本工艺过程及其操作要点。(九)代表食品的加工原理 鱼糜及鱼糜制品制造原理。消毒乳、酸乳、干酪、乳粉、冰淇淋加工的原理及基本工艺。 (十)食品生产安全控制 食品质量、食品安全、食品卫生的概念与内涵;无公害农产品、绿色食品、有机食品的概念、质量要求及管理方法; GMP、HACCP对食品安全与质量的控制。

一.名词解释∶ 1.橡胶:是一种有机高分子材料,能够在大的变形(高弹性)下迅速恢复其形变;能够被改性(硫化);改性的橡胶不溶于(但能溶胀于)沸腾的苯、甲乙酮、乙醇和甲苯混合液等溶剂中;改性的橡胶在室温下被拉伸到原长 的2倍并保持1min后除掉外力,它能在1min内恢复到原长的1.5倍以下。 2.格林强度:未经硫化的拉伸强度 3.冷流性:生胶或未硫化胶在停放过程中因为自身重量而产生流动的现象。 4.活性剂:配入橡胶后能增加促进剂活性,能减少促进剂用量或降低硫化反应温度,缩短硫化时间的物质 5.促进剂的迟效性 6.焦烧:加有硫化剂的混炼胶在加工或停放过程中产生的早期硫化现象。焦烧现象本质是硫化,胶料局部交联7.工艺正硫化时间:胶料从加入模具中受热开始到转矩达到M90所需要的时间。%90)(90LHLMMMM 8.硫化返原:又称返硫,是胶料处于过硫化状态,胶料的性能不断下降的现象。 9.硫化效应:硫化强度与硫化时间的乘积,用E表示。? 10.防老剂的对抗效应:防老剂(抗氧剂)并用后产生的防护效能低于参加并用的各抗氧剂单独使用的防护效能之和 11.防老剂的协同效应:防老剂(抗氧剂)并用后的防护效能大于各抗氧剂单独使用的效能之和,是一种正效应。12.软质炭黑:粒径在40nm以上,补强性低的炭黑 13.硬质炭黑:粒径在40nm以下补强性高的炭黑 14.结合橡胶:也称为炭黑凝胶,是指炭黑混炼胶中不能被它的良溶剂溶解的那部分橡胶。 15 .炭黑的二次结构:又称为附聚体,凝聚体或次生结构,它是炭黑聚集体间以范德华力相互聚集形成的空间网状结构,不牢固,在与橡胶混炼是易被碾压粉碎成为聚集体。 16.增塑剂:增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。 17塑炼:塑炼是指通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程 18.压延效应压延后胶片出现性能上的各项异性现象 19. 抗氧指数又称塑性保持率,是指生胶在140℃×30min前后华莱士塑性值的比值,其大小反映生胶抗热氧化断链的能力。 三.简答题: 1.简述天然橡胶的化学结构及其特性。 答:NR 链烯烃的特NR 中有双键,能够与自由基、氧、过氧化物、紫外光及自由基抑制剂反应。NR中有甲基(供电基), 使双键的电子云密度增加,α-H的活性大,使NR更易反应(易老化、硫化速度快)。2.回答问题并解释原因∶ ①SBR与NR相比,哪一种更耐热氧老化? 答:SBR(丁苯橡胶),②EPDM与IIR相比,哪一种更耐臭氧老化? 答:EPDM(乙丙橡胶)③NBR与CR相比,哪一种更耐石油类油类?、 答:NBR(丁腈橡胶)④CR与BR 相比,哪一种更耐臭氧老化? 答:CR(氯丁橡胶),⑤BR与NR相比,哪一种冷流性大? 哪一种回弹性大? 答:BR冷流性、回弹性较大,、 3.根据用途选择一种适当的橡胶①制造水胎或硫化胶囊(乙丙橡胶)②制造内胎(丁基橡胶)③制造耐230℃在 石油介质中连续工作的密封件(氟橡胶)④具有一定阻燃性、机械强度较高、耐酸碱的运输带覆盖胶(氯丁橡胶) 4.鉴别橡胶∶①两包生胶标识模糊,已知其中一包是SBR-1502,另一包是BR-DJ9000, 试选择一种方法,将其准确地区分开来。②有两块外观均为黑色的混炼胶,已知其一是掺有少许炭黑的CR,另一块是掺有少许炭黑的BR 胶,试至少用两种最简单(不用任何仪器)的方法,将它们分辨开来。 5.试从化学结构上说明IIR(丁基橡胶)为何具有优良的耐老化和耐气透性?硅橡胶为何耐高温?

第十二章混炼工艺 混炼:通过适当的加工将配合剂与生胶均匀混合在一起,制成质量均一的混合物的工艺过程。 混炼胶的质量要求:(1)胶料应具有良好的加工工艺性能;(2)保证成品具有良好的使用性能。 §12.1 混炼前的准备 一.原材料与配合剂的质量检验 通常对配合剂检验的内容主要有:纯度、粒度及分布、机械杂质、灰分及挥发分含量、酸碱度等。具体依配合剂类型不同而异。 生胶一般检验化学成分、门尼粘度及物理机械性能。 二.配合剂的补充加工 (一)粉碎 块状和粗粒状配合剂必须经过粉碎或磨细处理才能使用,如沥青、松香和古马隆等固体用粉碎机粉碎。 (二)干燥 干燥的目的是减少配合剂中的水分和其他挥发分含量,防止粉末状配合剂结团,便于筛选和混炼分散,避免某些配合剂遇水变质和胶料内部产生气泡和海绵。 干燥方式可采用真空干燥箱、干燥室或螺旋式连续干燥机等。 (三)熔化与过滤及加温 低熔点固体软化剂如石蜡和松香等须进行加热熔化,达到干燥脱水和降低粘度作用后,再经过滤去掉其中的机械杂质。 (四)筛选 粉末状固体软化剂粒度及粒度分布达不到规定标准的,或已经发生配合剂结团及含有机械杂质的必须经过筛选加工,去掉其中的机械杂质、较大颗粒与结团。 三.油膏和母炼胶的制造 油膏:为了使配合剂易于在胶料中混合分散,减少飞扬损失造成环境污染,保证胶料的混炼质量,将某些配合剂、促进剂等事先以较大比例与液体软化剂混合制成膏状混合物。 母炼胶:将在通常混炼条件下短时间内难以混合均匀且混炼生热量多,能耗较大的某些配合剂以较大的比例事先与生胶单独混合制成组分比较简单的混合物料。最常见的有促进剂母胶、炭黑母胶、化学塑解剂母胶等。 四.称量配合 要求称量配合操作做到:精密、准确、不漏、不错。 称量配合的操作方式有两种:(1)手工操作;(2)机械化自动称量配合。

橡胶工艺学教学大纲 橡胶工艺学教学大纲第一部分原材料与配合 前六章系统地论述了橡胶及其配合体系(各种弹性体的结构与性能及其应用、硫化、补 强与填充、老化防护、增速)以及共混的原理与方法。 第一章生胶 本章内容与基本要求? 1(掌握天然橡胶及通用合成橡胶的结构、性能; 2(掌握特种合成橡胶的结构及主要特性; 3(了解新形态橡胶的结构及特性; 4(了解再生橡胶的制造特性; 5(掌握再生胶的使用特点。 本章主要参考资料? 1(橡胶工业手册,第一分册 2(橡胶化学,王梦蛟译 3(橡胶工业原材料国内外技术条件 4(特种合成橡胶 5(橡胶原材料选择指南 6(橡胶工艺 7(Rubber Technology and Manufacture 第二章橡胶的硫化体系 本章内容与基本要求? 1(了解橡胶硫化的发展概况,硫化过程中的性能变化; 2(了解橡胶结构对硫化的影响及二烯烃类不饱和橡胶和硫磺的反应性 3(掌握硫化的基本概念、硫化参

数、正硫化的测定方法; 4(掌握各种硫化体系所适应的橡胶,配合特点及硫化胶性能 5(硫磺促进剂的作用机理和常用促进剂的作用特性; 6(掌握硫磺、促进剂在传统硫化体系、有效硫化体系和半有效硫化体系中的配合原则和应 用; 7(掌握硫化胶结构与性能的关系以及温度、压力、时间这三要素在橡胶工业中的重要作用。 本章主要参考资料? 1(橡胶化学与物理,朱敏主编 2(橡胶工业手册,第二、三分册 3(加硫と加硫调整 of work enthusiasm and forward-looking. The difficulties and problems of individual cadres indifferent masses as the buck passing, long, make some simple complex problems. Some cadres general talk about pay, do not take the initiative to undertake for the bitter and tired of the work, the lack of courage to play a positive attitude." corrective measures: (LED Leadership: Luo Mingjun, rectification time: before September 25th, insist for a long time) 1, effectively solve the enterprise less, help is not enough. In order to "turn style, solve problems, and do practical things, heart to heart" as the core, in accordance with the provisions of division of Labor Bureau, by the Bureau of Party members and cadres room composition the working group , to help enterprises solve problems, promote the construction of major projects; close ties with the masses, to ask for the people, ask for

1. 在面包、饼干和挂面生产中,和面加水量的大小顺序为( A ) A. 面包>挂面>饼干B.饼干>挂面> 面包 C.饼干>面包>挂面D.挂面>面包> 饼干 2. 在生产分离大豆蛋白时,应选用原料( C ) A.高温焙烤豆粕B.高变性豆粕 C.低变性豆粕D.以上都可以 3. 在面制食品加工中要求面粉蛋白质含量高且筋力强的产品为( D ) A. 饼干B.糕点C.馒头 D.面包 4. 油炸方便面α度约为( B ) A.75% B.85% C.90-95% D.95%以上 5. 饼干制作工艺中,不需经过面团辊轧工序的是( D ) A. 酥性饼干B.韧性饼干 C.苏打饼干D.酥性饼干和甜酥饼干 6.玻璃罐的冷却速度不宜太快,常采用分段冷却法冷至40℃左右,分段冷却用水常采用( A )A.80℃,60 ℃,40 ℃B.90℃,70 ℃,40 ℃ C.80 ℃,65℃,45 ℃D.90℃,60 ℃,38 ℃ 7.下列关于水果罐头糖液配制的说法,错误的是( B )A.需要煮沸过滤 B.糖液中需要添加酸时,应尽早添加 C.一般要求糖液温度维持在65~85℃ D.配制糖液所用的水,硬度不能过高。 8.下列不能用作罐藏用畜禽原料的是( C )A.来自非疫区B.经排酸处理的肉酮体 c 二次冷冻肉D.宰前宰后经兽医检验合格 9.为提高果蔬浑浊汁的稳定性,下列做法不正确的是( C )A.添加稳定剂B.均质处理 C.冷冻处理D.脱气处理 10.下列操作容易导致果脯蜜饯出现皱缩现象的是( A )

A.煮制过程中一次性加入所有的糖B.延长浸渍时间 C.真空渗透糖液D.煮制前用CaCl2溶液浸泡 11. 婴幼儿配方奶粉的调整原则,错误的是( C ) A.降低酪蛋白的含量 B.适当增加亚油酸的含量 C.增加无机盐的含量,如Fe盐等 D.强化维生素 12. 肌肉、脂肪、水和盐混和后经高速剪切,形成的肉糊是( A ) A.水包油型 B.油包水型 C.水包水型 D.油包油型 13. 肉品在干制过程中最重要的变化是( A ) A.水分和重量的损失 B.蛋白的变性 C.脂肪的氧化 D.风味增加 14. 下列制品属于发酵乳制品的是( B ) A. 巴氏乳 B.干酪 C. 乳粉 D.炼乳 15. 下列肠衣类型中,可以食用的肠衣是( D ) A. 纤维素肠衣 B. 聚丙二氯乙烯肠衣 C. 聚乙烯薄膜肠衣 D. 自然肠衣 二、填空题(每空1分,共15分) 1.面包制作的主要工序包括__面团调制____、面团发酵和___面团焙烤_____。 2.大豆中的抗营养因子有胰蛋白酶抑制剂和__胰凝乳蛋白酶抑制因子________。 3.饼干成型方式有冲印成型、_辊印成型、辊轧成型_____和挤浆成型等多种成型方法。 4.内酯豆腐生产是添加的蛋白凝固剂是_葡萄糖酸内酯____。 5.碳酸饮料现调式和预调式的区别在于现调式是先将水碳酸化,糖浆和碳酸水再分别灌 入瓶内,而预调式是将糖浆和水定量混合后,再进行碳酸化,之后一次灌入瓶内。 6.果汁加工过程中,常采用破碎、加热处理及果胶酶处理等预处理方法 提高出汁率。 7.果蔬汁浓缩常用的方法包括真空浓缩、冷冻浓缩及反渗透浓缩。 8.肉制品的颜色主要取决于____肌红_______蛋白。 9.干酪生产的核心工艺是___凝乳___ ____和乳清分离。 10.肉松的保藏原理是低水分活度抑制微生物和酶的活力。 11.速溶乳粉的特征是要具有快速的__吸湿性___ ____、溶解性和分散性。

一、产品及原材料简介 1.1产品简介 产品为丁二烯橡胶(BR)9000,规格BR9O00. 丁二烯橡胶(BR)9000全名顺式-1,4-聚丁二烯橡胶(Cis 1,4Polybutadiene Rubber). 丁二烯橡胶(BR)9000为白色或浅黄色弹性体,性能和天然橡胶相近,是一种优良的通用橡胶,其结构式为: 顺式-1,4结构在聚合链中含量在90%以上的聚丁二烯才具有良好的弹性. 丁二烯橡胶(BR)9000与天然橡胶和丁苯橡胶相比,具有弹性高,耐磨性好,耐寒性好,生热低,耐屈挠性和动态性能好等特性,它与油类、补强剂、填充剂、天然橡胶以及丁苯橡胶等均有良好的相容性.丁二烯橡胶(BR)9000的主要缺点是抗湿滑性,撕裂强度和拉伸强度较低,冷流性大,加工性能较差。 表1-1 丁二烯橡胶(BR)9000产品质量指标(GB/T8659-2001)

1.2 原材料规格及性能 1.2.1 原料 1.2.1.1 丁二烯 纯度≥ 99.2% 水值≤ 25mg/kg 乙腈≤ 3mg/kg TBC ≤ 20mg/kg 二聚物≤ 300mg/kg 总炔烃≤ 20mg/kg(其中乙烯基乙炔< =5mg/kg) 含氧化合物≤ 10mg/kg 1.2.1.1 粗溶剂油 沸程: 60~90℃ 碘指: <0.1G/100g 水值:无游离水 硫化物:无 水溶物酸碱性:中性 1.2.1.3 环烷酸镍 含镍量:≥6%(m/m) 含水量: <0.5%(m/m) 机械杂质: < 0.2%(m/m) 苯不溶物:微量 不皂化物:无 外观:绿色透明粘稠物 1.2.1.4 三氟化硼乙醚络合物

BF含量: 46.8~47.8%(m/m)3 比重: 1.120~1.127 沸点: 124.5~126℃ 油溶性:在250倍油中全溶,三小时后无沉淀含水量: <=0.5%(m/m) 外观;无色透明,无沉淀物 1.2.1.5 三异丁基铝 溶度: 2.0 ± 0.2g/l 悬浮铝;无 外观;无色透明液体 活性铝含量: >= 80%(m/m) 二异丁基氢化铝:≤15%(m/m) 1.2.1.6 2,6-二叔丁基-4-甲基苯酚(防老剂)溶点; 68.5~70.0℃ 游离甲酚:≤0.03% 灰分:≤0.03% 外观:白色或浅黄色晶体 1.2.1.7 5A分子筛 吸水量: ≥200mg/ml 堆积密度: >0.6~0.7t/m3 1.2.1.8 活性氧化铝 粒径: 4~6mm 吸水率:≥100% 强度:≥13kg/个球 堆积密度: 0.63~0.78t/m3 外观:白色或微红色粒状固体 1.2.1.9 液碱 氢氧化钠含量:≥30% 水不溶物含量: <0.1% 1.2.1.10 聚乙烯薄膜 规格:宽700cm ,厚0.04~0.06mm 熔点: <100℃ 1.2.1.11 牛皮纸袋质量标准: 规格: 900×370×160mm

第五章橡胶的增塑体系1 §5.1 橡胶增塑剂及分类1 一.橡胶增塑剂的概念1 二.增塑剂的作用1 三.增塑剂的分类1 四.对增塑剂的要求1 §5.2 橡胶增塑原理及增塑效果表征2 一.橡胶增塑的方法2 二.增塑剂与橡胶的相容性2 三.增塑剂作用机理2 四.增塑剂增塑效果的表征3 §5.3 橡胶增塑剂3 一.石油系增塑剂3 二.煤焦油增塑剂5 三.松焦油系增塑剂5 四.脂肪油系增塑剂5 五.合成增塑剂5 §5.4 新型增塑剂7

第五章橡胶的增塑体系 §5.1 橡胶增塑剂及分类 一.橡胶增塑剂的概念 增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。 过去习惯上根据应用X围不同分为软化剂和增塑剂。软化剂多来源于天然物质,常用于非极性橡胶;增塑剂多为合成产品,多用于极性合成橡胶和塑料中。目前由于所起的作用相同,统称为增塑剂。 二.增塑剂的作用 1.改善橡胶的加工工艺性能:通过降低分子间作用力,使粉末状配合剂更好地与生胶浸润并分散均匀,改善混炼工艺;通过增加胶料的可塑性、流动性、粘着性改善压延、压出、成型工艺。 2.改善橡胶的某些物理机械性能:降低制品的硬度、定伸应力、提高硫化胶的弹性、耐寒性、降低生热等。 3.降低成本:价格低、耗能省。 三.增塑剂的分类 1.根据作用机理分: 物理增塑剂:增塑分子进入橡胶分子内,增大分子间距、减弱分子间作用力,分子链易滑动。 化学增塑剂:又称塑解剂,通过力化学作用,使橡胶大分子断链,增加可塑性。 大部分为芳香族硫酚的衍生物如2-萘硫酚、二甲苯基硫酚、五氯硫酚等。 2.按来源分: ①石油系增塑剂 ②煤焦油系增塑剂 ③松油系增塑剂 ④脂肪油系增塑剂 ⑤合成增塑剂 四.对增塑剂的要求 增塑效果好,用量少,吸收速度快; 与橡胶的相容性好,挥发性小、不迁移、耐寒性好,耐水、耐油、溶剂; 电绝缘性好,耐燃性好,无色、无毒、无臭,价廉易得。