两相流分离式热管的设计

两相流分离式热管系统的设计包括工质的选择、蒸发器设计、冷凝器设计、溶液泵的选型以及连接管路的设计。

本文设计的系统应用于回收小型锅炉排气余热,对入炉助燃空气进行预热。原始数据有:

2.1 工质的选择

确定热管工质需要考虑很多的因素,其中最重要的是温度因素。

任何一种工质都有它自己可以工作的温度范围,其下限是工质的凝固点,上限是热力学临界点。应避免接近凝固点及临界点附近工作。因为近于凝固点时,工质的饱和蒸汽压力及密度均很低,蒸汽流动速度大,造成大的蒸汽压降,或出现粘性限、声速限及携带限,一般使最低工作温度下的饱和蒸汽压不低于0.1大气压.相反,在接近临界点时,工质的品质因数将大大下降,又因出现过高压力,对可靠性及管壳强度均有更高要求{…………}。

工业上常常应用水为热管的工质,对于水,凝固点为0℃ (1个大气压下),临界点为374.15℃。但实际上,工质工作的合适的温度范围要小得多,主要考虑的是,在热管的工作温度范围内,工质要具有合适的压力。压力值的上限受管壳强度的限制。

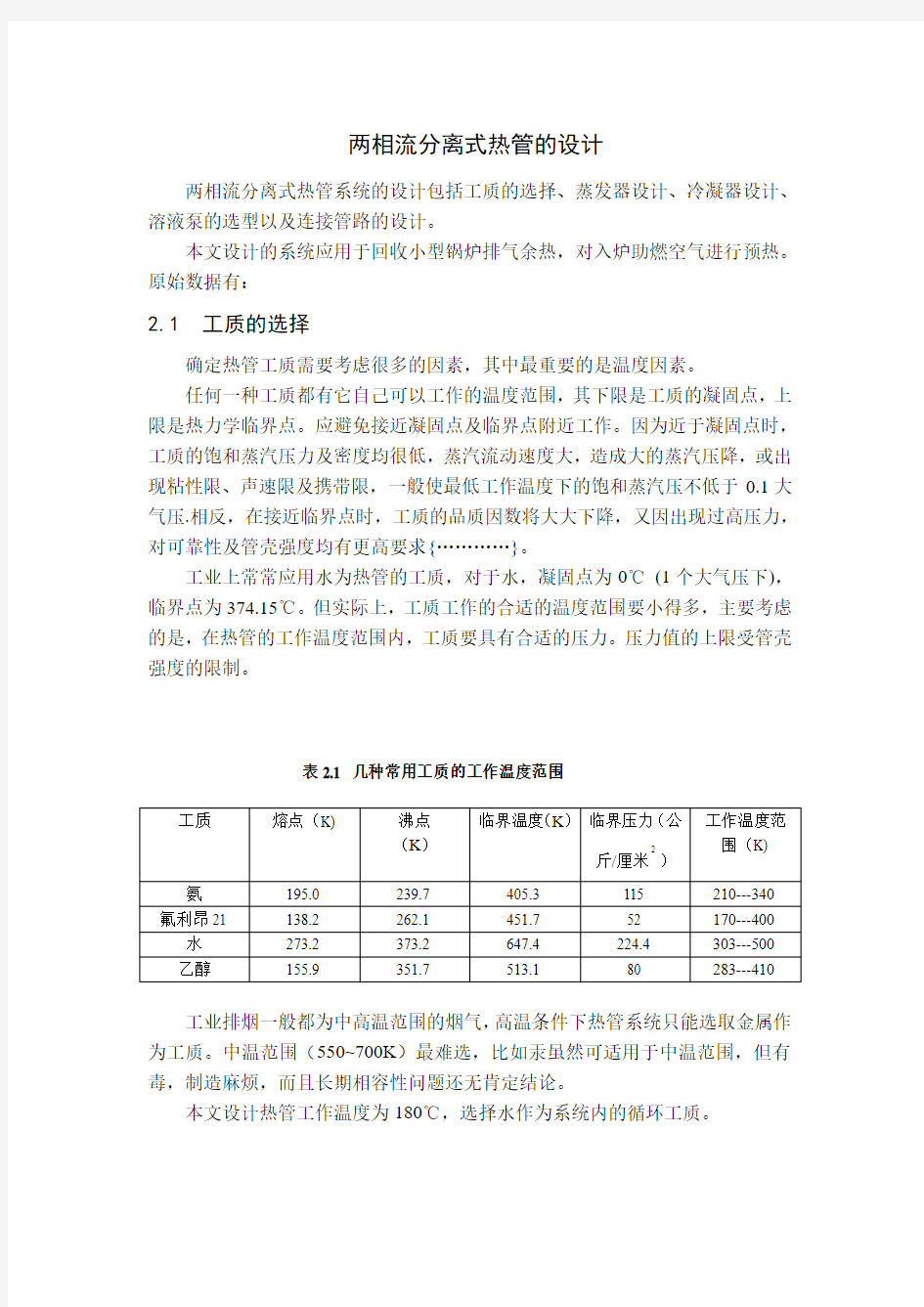

表2.1 几种常用工质的工作温度范围

工业排烟一般都为中高温范围的烟气,高温条件下热管系统只能选取金属作为工质。中温范围(550~700K )最难选,比如汞虽然可适用于中温范围,但有毒,制造麻烦,而且长期相容性问题还无肯定结论。

本文设计热管工作温度为180℃,选择水作为系统内的循环工质。

工质

熔点(K)

沸点 (K ) 临界温度(K ) 临界压力(公

斤/厘米2

)

工作温度范

围(K)

氨 195.0 239.7 405.3 115 210---340 氟利昂21

138.2 262.1 451.7 52 170---400 水 273.2 373.2 647.4 224.4 303---500 乙醇 155.9

351.7

513.1

80

283---410

2.2 蒸发器的设计

2.2.1 结构计算

1)热管元件的基本选择

(1)热管形式:碳钢一水两相流分离式热管,加缓蚀剂 (2)热管的几何尺寸

基管外直径 d o =20mm ; 壁厚 δw=5mm ; 翅片形式:环形平翅片;

翅片外径 d f =40mm ; 翅片高度 H=10mm ; 翅片厚度 δf =5mm ; 翅片间距 Y=20mm 。

选择套片管形式的圆形翅片管,翅片选10号钢。管孔按一定规律冲压的整张翅片(铝片或铜片)套装在传热管束上,并经胀管后使其接触良好,即形成套片管传热元件。这种胀管的质量较好,传热管变形均匀,接触热阻小,还可省去液压胀管后的清洗和干燥工序。它适合于大批量生产,而且组装灵活,可以使用铝翅片,自重较轻,故应用日益广泛。

2)换热器的基本结构 (1)管束的排列方式

由于有引风机,本设计选用正三角形错排方式布管。

选用正三角形错列方式布管: 横向节距

mm d s f 483.11==

纵向节距 mm s s 41.62

3

12==

(2)迎风面积及热管长度

流体在标准状态下通过换热器正面的流速称为迎面流速0u

(m/s )。热管换热

器设计应遵循一条重要的原则,即把迎面风速(标况)限制在2~3m/s 的范围内,风速过高会导致压力降过大而动力消耗增加,风速过低会导致管外膜传热系数降低,管子的传热能力得不到充分的发挥。

排烟侧迎风速度

s m u /301= 排烟侧侧迎风面积 201

01

01742.03600m u V A ==

烟道宽度 2o186.0A B m ==

单根管长度(在烟道宽度这种保留20%裕量以满足安装要求)

l e =0.8B=0.68m; (3)第一排管子数 N T =B/s 1=14 排数 27排 总管数 365根

(4)元件加热段外光管面积F e o,

20,04324.0m l d F e e o ==π 3)热管的翅化比及换热器气流阻断系数

翅化比: 7.13}/-1(]}/d ])2/(-)2/[(2{o 221=++=Y Y d d d f o f o f δδβ

由热管和管上翅片遮盖的通风面积占迎风面积的比例可用气流阻断系数表示:

521.0)

/2(1

01=+=s Y H d t δ?

2.2.2 传热计算

(1)排气侧热物性参数及放热量

选取换热器出口的排气温度t '

'1=190℃(考虑了当炉子在低负荷下运行时,排气温度降低引起t ''1向下波动应留的安全裕量)。

排气平均温度 2)/(t '''1t t m +==245℃

以t 1m 为定性温度插曲烟气的热物性参数 密度 31/6571.0m kg =ρ 比热 ℃)?=kg kJ c p /(11.11 导热系数 ℃)?=m W /(44040.01λ 粘度 )(10635.251s m kg ??=-μ 排气在标准状况下的密度 1o ρ=1.295kg/m 3

排气热量

W t t c V Q p 4K .3513600/)(''1'1101011=-=ρ 烟气侧最窄截面流速 s m B l V e /28.19)

1(3600

/2101012=-=

?ρρμ

(4)换热系数计算 采用Briggs 公式

296

.03

/1718.0Pr Re

1378.0?

?

? ??=H Y Nu f

f

9617Re 1

1

011==

μρd u

6637.0Pr 1

1

11==

λμp c

87.1061=Nu

℃)?==20

1

1

1/(43.235m W d Nu λα

2)热管元件的热阻计算 (1)翅片效率和翅化表面总效率

翅片效率 )/,(0'r r f f f εη=

设定热管工作温度t v 为180℃,管壁温度t p 与蒸汽温度t v 接近,以t v 查低碳钢导热系数 λv =49.8W/(m·℃)

,5

.02/3)()21(A

H f f λαδζ+=

,)(0'r r A f f -=δ 3844.01=ζ

mm d r f f f 5.22)(2

1

'=+=δ

04.2/0'=r r f

查附录J 效率曲线图得: 87.01≈f η 翅片总效率η

)

/1(2/]2)[()/1(2/]2)[(2222

2o Y d Y d d d Y d Y d d d f f f r f f f f f f r f δδδηδη-++--++-=

7662.0,=e o η

式中,d r 为翅根直径,在此即为d 0。 (2)单只热管分热阻计算 外对流热阻 03945.01

0,11==e

e o e l d R πηβα℃/W

管壁热阻 002372.0)/ln(2102==i e

d d l R πλ℃/W

内沸腾热阻

设定管内两相流的平均蒸汽含量为0.2,总质量流量为1.24Kg/s 。 平均流速 ω

m

=g ml /ρ

s

=0.79m/s 雷诺数 (Re)l -v = ρ

Lm

-v ω

m

d l / μ

vm

=23014

(Nu)ca

=(Re)8.0-l

v (Pr)4

.0vm

=76.43

Martinelli 无因次参数 X ll

=

5

.01.09.0)/()/(])/-1[(l v v l x x ρρμμ

=0.4126

沸腾准则数Bo 4.0=[q/(r·g ml )]4.0=7.834*10-4q 4.0 故得 Bo

4

.-0(Nu)pr /(Nu)ca =exp[2.35-0.266lnX ll -0.0255(lnX ll )2

]

=203.46 (Nu)pr =10.97(Nu)ca Bo 4

.-0

2516e =αW/(m 2·℃)

004594.01

3==e

i e l d R πα ℃/W

W R /C 000086.0o 4=污垢热阻取

单根管总热阻R t

09064.04

1∑===j j t R R ℃

/W

3)传热温差

取换热武器为逆流流型

10"

2'11=-=?t t t ℃ 120'2"12=-=?t t t ℃

1202m ax =?=?t t ℃

对数平均温差

4.108ln 1

21

21=???-?=

?t t t t t m ℃ 4)传热系数K 和传热量Q s

计算传热系数以加热段外光管面积F e o ,为基准。 44.491

,,==

e

o t e o F R K W/(m 2·℃) 单管平均传热量

1195.8m ax ,,=?=t F K Q e o e o s W

热管空气预热器的总传热量Q t

3.352,,=?=lm e o j e o t t F N K Q KW

2.2.3 蒸发器外侧流阻计算

22

max

/,2m N nG f P s ρ

=?

515

.03

1927.0-1316.0-max

0)

()(

)(

86.37s s d s G d f r s μ= )/(,)

-1(3600G 2'm s m kg B l V o

o ax ?=

?ρ

式中,'l 为流通计算高度,对热流体'l =e l =0.68m

计算给出:

G max =10.13kg/(m 2·s), =s f 0.995 =?P 2099N/m 2 引风机功率增量 P

o

o PV P ηρ36001000??=

(取电动机效率9.0P =η)

=6.7KW

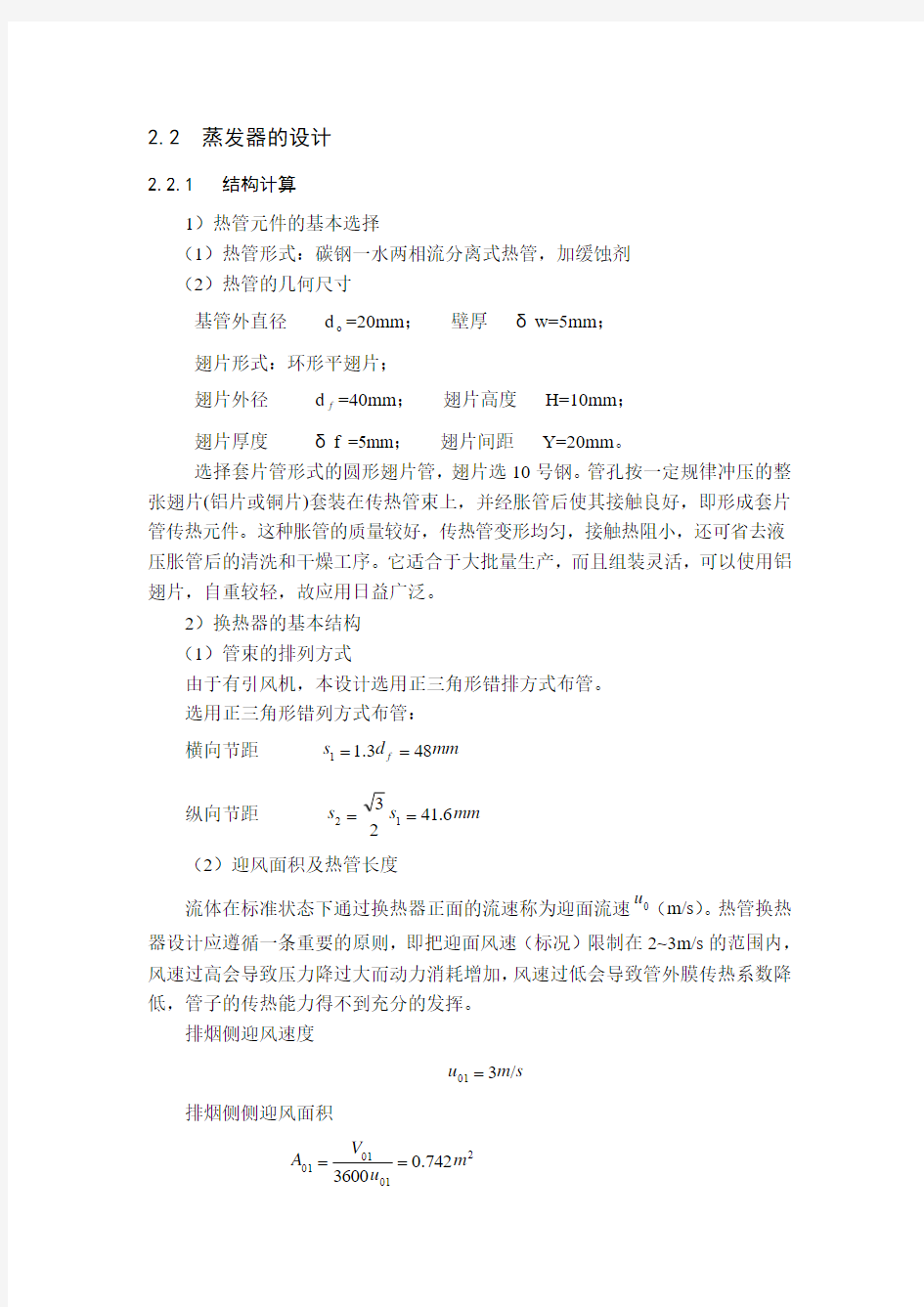

表2.1 蒸发器各项参数

部件 部件参数 型式 碳钢一水,加缓蚀剂

基管外径 20mm 壁厚 5mm

翅片型式 套片管形式的圆形翅片管,材料为10号钢

翅片外径 40mm 翅片高度 10mm 翅片厚度 5mm 翅片间距 20mm 管束排列方式 正三角形错列

横向节距 48mm 纵向节距

41.6mm

热管长度0.68m

第一排管数14

总排数27

总管子数365

总换热量352.3KW

引风机功率增量 6.7KW

2.3 冷凝器的设计

由于冷凝器与蒸发器计算步骤类似,因此本设计省略其冷凝器设计步骤,将关于冷凝器设计计算的各有关参数列于表2.2中。

表2.1 冷凝器器各项参数

部件部件参数

型式碳钢一水,加缓蚀剂

基管外径25mm

壁厚4mm

翅片型式套片管形式的圆形翅片管,材料为10号钢

翅片外径53mm

翅片高度14mm

翅片厚度5mm

翅片间距6mm

管束排列方式正三角形错列

横向节距58mm

纵向节距50mm

热管长度0.69m

第一排管数10

总排数22

总管子数231

空气进口温度20℃

空气出口温度170℃

空气流量 8082m 3/h 总换热量 348.7KW 引风机功率增量

5.5KW

2.4 连接管路的设计

由于水作为系统的循环工质导致管路内压力较高,所以选择压力配管用

的碳素钢管STPG ,材料的需用应力σ为38[Ib/in 2

]。

表2.1 经济的管内流速标准值

流体种类 条件 流速[m/s] 高粘性液体

泵吸入口 0.06~0.15 泵排出口

0.15~0.6 凝缩性气体

饱和蒸汽 15~30 过热蒸汽

30~60

液体管的总质量流量为1.24Kg/s,则管路的直径为 )4//(g d ?=υρm

选择泵吸入口前的管路中的液体流速为0.15m/s,则 d 1=181mm 取此段管长为20m

选择泵排出抠的管路中的液体流速为0.4m/s,则 d 2=111mm

取此段管长为50m

蒸汽含量为0.2时的气液两相流管路的直径为

)

4)//2g .0/(0.8g d m ?+=υρρ汽水m

取管内气液两相流体的流速为15m/s ,则

=

3d 114mm

取此段管长75m

管壁厚δ取5.5mm ,以181mm 内径为例,其外径为190mm ,可承受的管内

压力为P=1750(δ-2.45)/d*σ/1000=1.06Kg/mm2=1.06×107Pa 180℃的饱和水蒸气压力为1.02×106Pa,因此所选管满足安全要求。

2.5 溶液泵的选型

热管系统中若出现杂质或不凝性气体,整个系统的换热性能会受到大幅度恶化,因此系统在充入工质前必须进行抽真空,而且系统工作时必须保持密封性良好。鉴于系统密封性的要求,两相流分离式热管系统中的溶液泵选择磁力循环泵,这种泵传动时没有动密封件,密封性能十分出色。

1)求系统摩擦损失压头

h=λ(l/d)(u2/2g)

式中,λ为管道摩擦阻力系数,l为管道长,d为管道内径,u为管道中流体流速,g为重力加速度。

取圆管的临界雷诺数Re

=2000,则Re>2000时,流动视为紊流。紊流的管

cr

道摩擦阻力系数为

.0

25

λ

=

.0e

3164/R

(1)泵前的液体管路h

1

Re=156936>2000

=0.001m

h

1

(2)泵后的液体管路h

2

Re=418497>2000

=0.028m

h

2

(3)蒸发器各管路h

3

Re=54946>2000

=10.73m

h

3

(4)冷凝器各管路h

4

Re=77840>20000

=7.68m

h

4

(5)各接头阻力之和h

5

由于换热器进出口处弯曲角度由现场的安装条件决定,本设计在此假设所有

的管路入口、弯曲管路、截面变化、阀及管路出口处的损失h

5

=5m。

(6)管路阻力之和h

t

∑==

=

5

1

j j

t h

h23.71m

所以选择泵的扬程为30m。

2)泵流量选择

泵的质量流量为 1.24Kg/s,所以体积流量为 4.45m3/h,选择泵的流量为6m3/h。

第21卷第12期2001年12月 中 国 电 机 工 程 学 报 Proceedings of the CSEE Vol.21No.12Dec.2001 ν2001Chin.S oc.for Elec.Eng. 文章编号:025828013(2001)1220050204 分离式热管回热器用于热泵干燥系统传热分析 杜 垲,张建成 (东南大学动力工程系,江苏南京210096) ANALYSIS OF HEAT TRANSFER ON HEAT RECOVER Y EXCHANGER OF SEPARATE HEAT PIPE APPLYING T O HEAT PUMP D R YING SYSTEM DU Kai,ZHAN G Jian2cheng (Department of Power Engineering,Southeast University,Nanjing210096,China) ABSTRACT:In the heat pump drying system,the air coming from drying room is cooled before entering the evaporator,and the air from the evaporator is heated by heat recovery exchanger of separate heat pipe.The drying ability of the heat pump dry2 ing system is increased.The characters of heat transfer of sepa2 rate heat pipe are analyzed in heat recovery exchanger.Accord2 ing to the characters of the heat pump drying system,the heat recovery exchanger of separate heat pipe is https://www.doczj.com/doc/be15353023.html,para2 tive experimental tests of heat pump in drying with close air cir2 culation and heat pump in drying with heat pipe recovery ex2 change were conducted.The result is satisfactory. KE Y WOR DS:heat pump;heat reconvery;separate heat pipe; drying 摘要:在回热闭式热泵干燥系统中,用分离式热管将进入蒸发器的空气先行冷却,取出湿空气的热量,同时又用这部分热量来加热出蒸发器的干空气,以提高热泵干燥系统的去湿能力。该文分析了分离式热管在这种工况下的传热性能,并根据热泵干燥系统的特点,对热管回热器作了具体的设计。最后,分别对有热管回热器和无热管回热器的热泵干燥系统进行了实验对比,取得了满意的结果。 关键词:热泵;回热;分离式热管;干燥 中图分类号:T K172.4 文献标识码:A 热泵技术用于干燥,具有节能和减少污染双重效益。高温空气流经干燥室,吸收被干燥物料水份后含湿量增大,温度有所下降,但相对而言,此时空气的温度还是较高的。为了使这部分空气中的水蒸气凝结去湿,必须使其经蒸发器冷却到露点以下。出蒸发器的空气温度越低,去湿量也越大。出蒸发器空气的相对湿度接近饱和状态,基本没有除湿能力,所以需要将其通过冷凝器加热, 以提高空气的饱和水蒸汽的分压力来降低其相对湿度,从而提高空气的去湿能力。闭式热泵干燥循环系统见图1。 图1 热泵干燥系统流程 Fig.1 H eat pump drying system without heat recovery 显然,如果将蒸发器前后的空气进行热交换(即回热),使干燥室排出的湿空气在进入蒸发器前先经过回热器,与蒸发器出口含湿量较低的干空气进行热交换,使湿空气降温,同时将热量传给从热泵蒸发器除湿后出来的冷空气,从而实现空气的回热。由于循环空气进行了回热,在蒸发器吸热量不变的情况下,减小了蒸发器吸收湿空气的显热负荷,增加了吸收湿空气潜热负荷,从而提高系统的除湿能力。此外,循环空气经过回热后,使经过热泵冷凝器后的空气的温度提高,加速了物料的干燥[1]。 对于空气回热闭式热泵干燥循环系统,空气回热器的设计和布置是提高干燥系统效率的关键,本文主要分析采用分离式热管换热器作为空气回热器的传热性能和特点。 1 热泵干燥系统回热器的特点及要求 回热闭式热泵干燥系统采用空气回热循环,有

热管及热管式换热器的研究 天津裕能环保科技有限公司李兴 能源是发展国民经济的重要物质基础,是人类赖以生存的必要条件,能源的开发和利用程度直接影响着国民经济的发展和人民物质文化生活水平的提高,余热回收是合理利用能源、节约能源、提高能源利用率等方面不可忽视的问题。热管是一种具有高效传热性能的元件,它可利用很小的截面积远距离传输大量热量而无需外加动力。热管式换热器具有输热能力大、均温性能优良、传热方向可逆、热流密度可变、适应环境能力较强、阻力损失较小等优点,所以热管式换热器能较大限度的回收利用低品位余热。 1热管及热管式换热器的发展 1.1热管工作原理及特点 热管是依靠自身内部工作液体相变来实现传热的元件,一般由管壳、吸液芯、工质组成,管壳通常由金属制成,两端焊有端盖,管壳内壁装有一层由多孔性物质构成的管芯(若为重力式热管则无管芯),管内抽真空后注入某种工质,然后密封。热管可分为蒸发段、绝热段和冷凝段三个部分,当热源在蒸发段对其供热时,工质自热源吸热汽化变为蒸汽,蒸汽在压差的作用下沿中间通道高速流向另一端,蒸汽在冷凝段向冷源放出潜热后冷凝成液体;工质在蒸发段蒸发时,其气液交界面下凹,形成许多弯月形液面,产生毛细压力,液态工质在管芯毛细压力和重力等的回流动力作用下又返回蒸发段,继续吸热蒸发,如此循环往复,工质的蒸发和冷凝便把热量不断地从热端传递到冷端。 由于热管是利用工质的相变换热来传递热量,因此热管具有很大的传热能力和传热效率。另外,热管还具有优良的等温性、热流密度可变性、热流方向的可逆性、热二极管与热开关性、恒温特性以及对环境的广泛适应性等一

系列优点。 1.2热管分类 热管按其工作温度可分为:低温、中温及高温热管,选用热管时必须根据热管的工作温度来选用管内的工质。低温热管的工质有丙酮、氨、氟里昂等;中温热管的常用工质有:水、萘等,水的工作温度为90~250oC,萘的工作温度为280~400℃;高温热管的常用工质有:钠、钾等液态金属,工作温度一般在450℃以上。热管按工质回流的动力可分为:吸液芯热管、重力热管或两相闭式热虹吸管、重力辅助热管、旋转式热管、分离型热管、电流体动力学热管、电渗透热管等。根据热管翅片与管壳的连接方式可分为:串片式热管、镍铬合金钎焊热管、高频绕焊热管 3种形式 1.3热管式换热器结构及分类 由于单根热管传热量有限,于是把单根热管集中起来,形成一束置于冷、热源之间,使热源中的热量通过热管束源源不断地传至冷源,这就是热管式换热器。热管式换热器中的热管元件可以呈错列三角形排列,也可以呈顺列矩形排列。热管式换热器由热管、箱体和中间隔板组成,隔板将箱体分为两部分,形成冷、热介质的流道,隔板保证两侧流体互不混淆,热管横穿隔板,一端与热流体接触,一端与冷流体接触,冷热两端可按需加装翅片以增大传热面积。热管式换热器的基本结构。 热管式换热器按照流体的不同种类可分为:气一气型热管式换热器,气一液型热管式换热器,液一液型热管式换热器;按照热管式换热器的结构型式可分为:整体式、分离式、回转式和组合式。 1.4热管式换热器的特性

化工管道伴热线施工工艺 ***公司 摘要:化工企业中的管道,常用伴热的方法以维持生产操作及停输期间管内介质的温度。由于伴热管管径小,一般在工程后期施工。施工管理及施工往往忽视。 关键词:外伴热管线伴热管作用施工工艺煨制异形保温壳里伴热管质量控制点 1.工程概况 随着国家加大节能减排力度加大,如何更好的节能成为成为企业首要考虑任务。在化工生产企业管道和设备的伴热隔热是主要的节能措施,为了防止生产过程中热量向外散发,管道伴热绝热成为化工装置不可缺少部分。管道伴热的方式很多,在施工单位现场主要接触是外伴热管线。由于伴热管线管径小,现场施工往往不重视,由于伴热管线依附在大管径管道上,伴热管施工质量直接影响整个管道工程的美观程度,影响工程验收。在这方面上须在施工上引起重视。尤其是工程管理者重视。现把在工程一些积累的经验做一介绍。 2.伴热管的作用: 防止管内液体低温下粘度增大,引起管内压力低,增加了动力消耗,起到节能作用,防止管内气体带液冷凝,不同的情况下对管送气的带液都有要求,伴热线可以避免起到安全作用,防止管送液体或浆料凝固导致管线堵塞。严重的有可能管线废弃。起到管道、阀门、设备维护的作用,防冻防凝。伴热是为了保证物料介质能够在管道内顺利传送,需要对管道进行伴热,常用的伴热方式是外伴热,外伴热施工生产、管理及检修都比较方便。伴热管损坏后,可以及时修理,既不影响生产,,又不会出现质量事故。 3.伴热管施工工艺 伴热管的施工,先伴热站预制而后进行主伴热线的施工,工序:伴热站预制→伴热站支架预制→伴热站安装→伴热站与伴热介质主管连接→伴热站到伴热管线连接施工→主管伴热施工→伴热管绑扎→伴热管吹扫和试压→验收交工。 4.施工准备 4.1材料检验

工业管道伴热管施工工艺范围 本工作程序适用于工业金属管道工程中热水和蒸汽伴热管道施工,包括伴热管蒸汽分配站和冷凝液回收站的管线施工。 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 50184—93 《工业金属管道工程质量检验评定标准》 GB 50235—97 《工业金属管道工程施工及验收规范》 SH 3501—2002 《石油化工剧毒、可燃介质管道施工及验收规范》 SH/T3517-2001 《石油化工钢制管道工程施工工艺技术规程》 施工准备 1.1 材料检验 1.1.1 所有施工用料应符合设计要求,且有质量证明书或合格证。 1.1.2 用紫铜管或不锈钢管作伴热管时,管材应为已进行消除加工应力的退火状态,如果不是退火状态,应采取措施降低管材硬度,以便于安装时煨弯加工。 1.2 施工机具 1.2.1 施工设备:电焊机、氩弧焊机、焊条烘干设备等; 1.2.2 施工机具:磨光机、无齿锯、套丝机、气体切割器等; 1.2.3 施工工装:弯管器 1.3 作业条件 1.3.1 被伴热的主管已安装; 1.3.2 伴热介质的主管已安装; 1.3.3 伴热施工区域的土建工程己施工完毕,具备小管施工条件。 施工工艺 1.4 施工程序

见图。 图1 施工程序图 1.5 伴热站应进行集中预制,预制时要按设计文件的要求开孔和焊接支管,开孔宜采用机械方法,预制时应采取措施防止焊接变形。 1.6 伴热站的安装位置,应按设计文件要求进行布置,如设计文件无规定时,应考虑现场情况,由工程技术人员画出布置图,伴热站的布置应以管线布置就近、集中为原则,尽量减少工程量。 1.7 伴热站伴热线引出点到主管的管线布置应充分考虑对保温工程的影响和外观的美观,要求成排成束布置。 1.8 疏水器安装时,应注意介质流入方向和安装方向,根据疏水器的型号决定是水平安装或垂直安装,其安装位置应易于拆卸维护。

空调用热管换热器的设计计算 西安工程大学 王晓杰 黄翔 武俊梅 郑久军 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在空调领域热管技术也逐渐受到重视,除了理论研究热管技术在空调领域的应用外,设计出合适的换热设备对热管在空调领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空调用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在制冷空调领域的应用研究。 关键词: 热管 空调 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,制冷空调领域冷冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空调领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 空调系统要处理的对象一般为室外新风或是室内排风,都属于气态介质,因此空调用热管换热设备为气-气热管换热器。本文将对空调用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是待处理室外新风,二次空气可以是室内排风或室外新风。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 1’,二次空气质量流量M c , 进出口温度T 2,T 2’。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度T h =2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2)

文章编号:1004-8774(2003)03-24-04 热管技术及其在热能工程中的应用 收稿日期:2002-09-09 何天荣 (湖南大学衡阳分校,湖南421101) 摘要:热管技术越来越得到人们的重视,热管的应用也日益广泛。然而,热管技术在热能动力工程上的应用还处于初期阶段。文章在介绍热管技术基本知识的基础上,介绍了热管技术在热能工程中的应用的几个方面及安全问题,用以推动热管技术的进一步发展。 关键词:热管技术;热能工程;应用与安全 中图分类号:Tk172.4 文献标识码:B Heat Pipe Technology and its Application in Thermal Engineering HE Tian-rong Abstract:Heat pipe technoIogy is getting more and more regards,and its appIications are aIso extensive increasingIy. However,in thermaI power engineering,it is stiII being earIy stage.In this paper,after the basic knowIedge of heat pipe technoIogy is introduced,we anaIyze severaI kinds of appIication of heat pipe technoIogy in thermaI engineering and security probIem thereof,in order to impeI it to deveIop further. Key words:Heat pipe technology;Thermal engineering;Application and security 1 前言 1964年热管诞生于美国的洛斯?阿拉莫斯(Los AIamos)科学实验室,1967年该实验室首次将一支实验用水热管送上了地球卫星轨道,1968年热管第一次用于测地卫星GEOS-!,用来控制仪器的温度。除空间技术外,热管相继为电子工业所采用,用来冷却电子管、半导体元件和集成电路板等电子元件,并应用于机械、电机部件的冷却。20世纪70年代热管应用于医用手术刀,随后应用的新领域是能源工程。国外用于余热回收和空调的热管换热器已部分商品化。并开展了热管技术在太阳能和地热利用方面的研究。1972年我国研制出第一根热管,它是以钠为工质的,接着研制了以氨、水、导热油为工质的热管。 热管除了在宇航、石化、电子、机械、轻纺工业及医学上的应用外,目前热管已逐渐应用于热能工程,并显示出它的强大优势。 2 热管的基本结构及原理 2.1 热管的基本结构 热管是由管壳、管芯(或称吸液管)和工作液体三部分组成,如图1所示。管壳是由碳钢、不锈钢、铜等金属材料制造的能承受一定压力的完全密闭的管状容器,内部空腔具有较高的原始真空度。管芯是紧贴管壁的由毛细多孔结构材料制成,它一般为金属丝网或烧结的金属粉末。工业用热管也有采用槽道吸液结构或丝网与槽道复合结构。工作液体是热管工作时传递热量的工作介质,一般有水、氨、甲醇、丙酮、R-21、R-113等,其中水的工作范围为45~210C。工作液在热管内呈气态和液态两种工作状态,它是在热管处于真空状态下被充入,并填满毛细材料中的微孔,然后予以密封的。 2.2 热管的工作原理 如图1所示,热管一端为蒸发段,中间一段为绝热段(即与外界无热交换),另一端为冷凝段。当蒸发段受热时,毛细材料中的液体蒸发产生蒸汽流向另一端冷凝段。冷凝端由于放热冷却使蒸汽又凝结成液体,液体再沿毛细多孔材料流回蒸发段,如此不断循环,将热量从一端传到另一端。从热管内部的工作过程来看,也对应分成三个工作段,即汽化段、输运段和放热凝结段。利用这种原理工作的热管称为毛细管式热管。 42工业锅炉2003年第2期(总第78期)

工业管道伴热管施工工艺 1范围 本工作程序适用于工业金属管道工程中热水和蒸汽伴热管道施工,包括伴热管蒸汽分配站和冷凝液回收站的管线施工。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议 的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于 本标准。 GB 50184- 93《工业金属管道工程质量检验评定标准》 GB 50235- 97《工业金属管道工程施工及验收规范》 SH 3501—2002《石油化工剧毒、可燃介质管道施工及验收规范》 SH/T3517-2001《石油化工钢制管道工程施工工艺技术规程》 3施工准备 3.1材料检验 3.1.1 所有施工用料应符合设计要求,且有质量证明书或合格证。 3.1.2 用紫铜管或不锈钢管作伴热管时,管材应为已进行消除加工应力的退火状态,如果不是退火状态,应采取措施降低管材硬度,以便于安装时煨弯加工。 3.2施工机具 3.2.1 施工设备:电焊机、氩弧焊机、焊条烘干设备等; 3.2.2 施工机具:磨光机、无齿锯、套丝机、气体切割器等; 3.2.3 施工工装:弯管器 3.3作业条件 3.3.1 被伴热的主管已安装; 3.3.2 伴热介质的主管已安装; 3.3.3 伴热施工区域的土建工程己施工完毕,具备小管施工条件。

4 施工工艺 4.1施工程序 见图4.1。 图1施工程序图 4.2伴热站应进行集中预制,预制时要按设计文件的要求开孔和焊接支管,开孔宜采用机械方法,预制时应采取措施防止焊接变形。 4.3伴热站的安装位置,应按设计文件要求进行布置,如设计文件无规定时,应考虑现场情况,由工程技术人员画出布置图,伴热站的布置应以管线布置就近、集中为原则,尽量减少工程量。

化工装置中蒸汽伴热系统的工艺设计 4.2伴热要求 4.2.1用于蒸汽伴热的蒸汽应根据厂内条件而定。蒸汽温度应取蒸汽的饱和温度。 4.2.2用于热水伴热的热水温度宜低于100℃,当被伴介质温度较高时,热水温度可高于100℃,但不得高于130℃。伴热热水回水温度不宜低于70℃。 4.2.3热水伴热系统应采用闭式循环系统,热水的供水压力宜为0.35MPa~1.0MPa, 回水总管余压应控制在0.2MPa~0.3MPa。 4.2.4伴热管的直径取决于被伴热管道的热损失和伴热管道的蒸汽压力。外伴热管管径为DN15、DN20、DN25。 4.2.5蒸汽伴管最大允许有效伴热长度可按下列原则确定: 4.2. 5.1蒸汽伴管最大有效伴热长度按表4.2.5.1选用,也可根据实际条件、凝液负荷、保温材料及厚度进行计算; 表4.2.5.1蒸汽伴管最大允许有效伴热长度 伴管直径mm 蒸汽压力为P MPa 时的最大允许有效伴热长度,m 0.3≤ P ≤0.50.5< P ≤0.70.7< P ≤1.0 DN15 60 75 90 DN20 60 75 90 DN25 80 100 120 4.2. 5.2当伴热蒸汽的凝结水不回收时,最大允许有效伴热长度可延长20%; 4.2. 5.3采用导热胶泥时,最大允许有效伴热长度宜缩短20%。 4.2. 5.4当伴管在最大允许有效伴热长度内出现“U”型弯时,累计上升高度不宜大于表4.2.5.4中规定的数值。若超过表4.2.5.4中的数值时,宜适当减少最大允许有效伴热长度,但伴管累计上升高度不宜超过10m。 表4.2.5.4 蒸汽伴热管允许U形弯累计上升高度 蒸汽压力,MPa 累计上升高度,m 0.3 ~ 0.5 4 >0.5 ~ 0.7 5 >0.7 ~ 1.0 6 4.2. 5.5热水伴管最大有效伴热长度可按表4.2.5.5选用。 表4.2.5.5热水伴管最大允许有效伴热长度 伴管直径mm 热水压力为P MPa 时的最大允许有效伴热长度,m 0.3≤ P ≤0.5 0.5< P ≤0.70.7< P ≤1.0 DN15 60 70 80 DN20 60 70 80 DN25 70 80 90

热管技术是1963年美国LosAlamos国家实验室的G.M.Grover发明的一种称为“热管”的传热元件,它充分利用了热传导原理与致冷介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力。热管技术以前被广泛应用在宇航、军工等行业,自从被引入散热器制造行业,使得人们改变了传统散热器的设计思路,摆脱了单纯依靠高风量电机来获得更好散热效果的单一散热模式,采用热管技术使得散热器即便采用低转速、低风量电机,同样可以得到满意效果,使得困扰风冷散热的噪音问题得到良好解决,开辟了散热行业新天地。 从热力学的角度看,为什么热管会拥有如此良好的导热能力呢?物体的吸热、放热是相对的,凡是有温度差存在的时候,就必然出现热从高温处向低温处传递的现象。从热传递的三种方式:辐射、对流、传导,其中热传导最快。热管就是利用蒸发制冷,使得热管两端温度差很大,使热量快速传导。一般热管由管壳、吸液芯和端盖组成。热管内部是被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。管壁有吸液芯,其由毛细多孔材料构成。热管一段为蒸发端,另外一段为冷凝端,当热管一段受热时,毛细管中的液体迅速蒸发,蒸气在微小的压力差下流向另外一端,并且释放出热量,重新凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段,如此循环不止,热量由热管一端传至另外一端。这种循环是快速进行的,热量可以被源源不断地传导开来。

热管的基本工作 典型的热管由管壳、吸液芯和端盖组成,将管内抽成1.3×(10负1---10负4)Pa的负压后充以适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。如此循环不己,热量由热管的一端传至另—端。热管在实现这一热量转移的过程中,包含了以下六个相互关联的主要过程: (1)热量从热源通过热管管壁和充满工作液体的吸液芯传递到(液---汽)分界面; (2)液体在蒸发段内的(液--汽)分界面上蒸发; (3)蒸汽腔内的蒸汽从蒸发段流到冷凝段; (4)蒸汽在冷凝段内的汽.液分界面上凝结: (5)热量从(汽--液)分界面通过吸液芯、液体和管壁传给冷源: (6)在吸液芯内由于毛细作用使冷凝后的工作液体回流到蒸发段。 热管的基本特性 热管是依靠自身内部工作液体相变来实现传热的传热元件,具有以下基本特性。 (3)很高的导热性热管内部主要靠工作液体的汽、液相变传热,热阻很小,因此具有很高的导热能力。与银、铜、铝等金属相比,单位重量的热管可多传递几个数量级的热量。当然,高导热性也是相对而言的,温差总是存在的,可能违反热力学第二定律,并且热管的传热能力受到各种因素的限制,存在着一些传热极限;热管的轴向导热性很强,径向并无太大的改善(径向热管除外)。 (2)优良的等温性热管内腔的蒸汽是处于饱和状态,饱和蒸汽的压力决定于饱和温度,饱和蒸汽从蒸发段流向冷凝段所产生的压降很小,根据热力学中的方程式可知,温降亦很小,因而热管具有优良的等温性。 (3)热流密度可变性热管可以独立改变蒸发段或冷却段的加热面积,即以较小的加热面积输入热量,而以较大的冷却面积输出热量,或者热管可以较大的传热面积输入热量,而以较小的冷却面积输出热量,这样即可以改变热流密度,解决一些其他方法难以解决的传

关于热管的调研报告 1概述 1.1 热管研究的意义 由于世界上燃煤、石油、天然气资源储量有限而面临着能源短缺的局面、各国都致力于新能源开发并积极开展余热回收及节能工作。余热回收是节约能源和提高能源的利用率的重要途径,热管换热器作为一种新型换热器与常规的换热器相比有着换热效率高、适用换热范围广、工作可靠等优点,在余热利用方面越来越引起人们的重视。热管性能的优劣直接影响着换热设备运行状况的好坏,热管性能及制造工艺的研究有非常重要的意义。 1.2 热管的工作原理 热管的基本工作原理如图1-1所示,典型的热管由管壳、吸液芯和端盖组成,将热管内抽成1.3×(10-1~10-4)Pa的负压后充以适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。管的一端为蒸发段(加热的),另一端为冷凝段(冷却段),根据应用需要在两端中间可布置绝热段。当热管的加热端受热时毛细芯中的液体蒸发汽化,蒸汽在微小的压差下流向冷凝段,蒸汽遇冷凝结成液体,液体靠多孔材料的毛细力或重力的作用流回到蒸发段。如此循环不已,热量由热管的一端传至另一端。

1.3 热管的特点 热管是靠自身内部工作液体想变来实现传热的传热元件,具有以下基本特性: (1)很高的导热性 热管内部主要靠工作液体的气、液相变传热、热阻很小,具有很高的导热性。 (2)优良的等温性 热管内腔的蒸汽是处于饱和状态的,饱和蒸汽的压力决定于饱和温度,饱和蒸汽从蒸发阶段流向冷凝阶段所产生的压降很小,温降亦很小,因而热管具有优良的等温性。 (3)热流密度可变性热管可以独立改变蒸发段或冷却段的加热面积,即以较小的加热面积输入热量,而以较大的冷却面积输出热量,或者热管可以较大的传热面积输入热量,而以较小的冷却面积输出热量,这样即可以改变热流密度,解决一些其他方法难以解决的传热难题。 (4)热流方向的可逆性一根水平放置的有芯热管,由于内部循环动力是毛细力,因此任意一端受热就可作为蒸发段,而另一端向外散热就成为冷凝段。

板翅式换热器 铝制板翅式换热器是用铝合金波形翅片为传热元件的新颖换热器,具有传热效率高、结构紧凑、适应性大、重量轻、经济性好,并可设计成多股流体同时换热等特点,其单位体积传热面积可达1500m2/m3 。 主要用作主换热器、切换式换热器、冷凝器、蒸发器、冷凝蒸发器、预冷器、过冷器、液化器、冷却器等。适合于气-气、气-液、液-液间热交换场合。 铝制板翅式换热器的结构型式很多,但其基本结构是相同的,即由波形翅片、封条和隔板组成一层通道。翅片主要起传热作用,封条使每一层翅片形成通道。各种流道形式是取决于封条与翅片的布置。隔板是双面涂有钎料的薄钣,主要起分隔作用。 热管换热器 热管是一种高效传热元件。把一支金属管的两端密封起来,向管内注入适量的工作液,抽成真空,就形成一支热管。当热源对其一端加热时,工作液吸热而汽化,蒸汽在压差作用下,高速流向另一端,向冷源放出潜热而凝结,凝结液体从冷源返回到热源,如此循环,就把热量不断从热源传冷源。其形式主要有重力热管,分离式热管,吸液芯热管。热管管壳可焊成螺旋翅片或纵向直翅片。 热管换热器分为整体型和分离型两种,整体型热管换热器传输距离较短,但其结构简单,拆装方便;分离型热管换热器适用于冷热源之间距离较远,并可用来同时加热(或冷却)多种介质,布置比较自由。概括起来,热管具有如下优良性能: ――输送能力强 ――均温性能好 ――热流密度可控,管壁温度可调 ――对环境的适应能力强 ――无外加辅助动力设备 ――结构简单,工作可靠 正是由于热管具有上述优良特性,热管及热管换热器已在电力、冶金、石化、玻陶、电子、轻工等行业的余热回收、加热、均温、散热、干燥等方面获得了广泛应用。 热管的性能的确很好~~~ 而且价格也不贵~~~ 但是热管的致命弱点就是必须是下热上冷才能很好地工作~~~ 反过来,甚至平行的效率则低得多~~~ 而且热管的均温性能仅体现在它的内部~~~ 相对于它的外部两端工质的热量交换帮助不大~~~ 再者如果用热管制作热交换器,其体积大,投资大,但热交换效率没怎么提高~~~~ 它只是在较长距离(1~2米)的输送热量中得到较广泛应用(例如川藏铁路的地基)~~~ 所以热管的应用领域还很窄~~~

10吨蒸汽锅炉空气预热器方案 (节煤率5%以上;提高锅炉岀功10%以上) 一、热管式空气预热器的工作原理及优点 热管式空气预热器的主要传热元件为重力式热管,重力式热管的基本结构如图1所示。热管由管壳、外部扩展受热面、端盖等部分组成,其内部被抽成1.3×(10-1—10-4)Pa的真空后,充入了适量的工作液体。 图1 热管传热原理简图 热管的传热机理是:当热流体流经热管的蒸发段时热量经由扩展受热面和管壁传递给工质,由于管内的真空度较高,工质在较低温度下开始沸腾,沸腾产生的蒸汽流向冷凝段冷凝放出热量,热量再经管壁和扩展受热面传递给冷流体,冷凝后的工质在重力的作用下流回蒸发段,如此循环不已,热量就不断的由热流体传递给了冷流体。 热管的传热机理决定着热管有以下基本特性:①极高的轴向导热性:因在热管内部主要靠工作液体的汽、液相变传热,热阻趋于零,所以热管具有很高的轴向导热能力。与银、铜、铝等金属相比,其导

热能力要高出几个数量级。②优良的等温性:热管内腔中的工质蒸汽处于饱和状态,蒸汽在从蒸发段流向冷凝段时阻损很小,在整个热管长度上,蒸汽的压力变化不大,从而也就决定着在整个热管长度上温度变化不大,所以说热管具有优良的等温性。 由热管组成的热管式空气预热器具有以下的优点:①由热管的等温性决定着在预热器中每排热管都工作在一个较窄的温度范围内,这样就可以通过结构调整使每排热管的壁温高于露点温度,从而避免发生结露、腐蚀和堵灰的现象,从而保证了锅炉不会因为空气预热器的堵灰、引风机出力不足,影响锅炉的正常运行的情况。而管式预热器由于烟气在管内流动时烟温逐渐降低,所以每根管子的壁温都是沿烟气的流动方向逐渐降低的,在每根管子的烟气出口部位,由于烟温和空气温度均较低,很容易发生结露、黏灰、堵灰的现象,影响引风机的抽力,从而影响锅炉的正常运行。②一般管式空气预热器设计和烟气流速较高(11—14m/S),且换热管用壁厚较小(约1.5mm)的焊接管,所以管子很容易磨穿,产生漏风,引起鼓、引风机的电耗增加。而热管式空气预热器,管子为无缝钢管,强化换热主要靠扩展受热面,烟气流速设计较低(6—8m/S),磨损较轻。另外热管式空预器中通过中隔板使冷热流体完全分开,在运行过程中即使单根热管因为磨损、腐蚀、超温等原因发生泄露,也只是单根热管失效,而不会发生漏风现象。③在热管式空气预热器中烟气和空气均横向冲刷管子外侧,烟气横向冲刷管子外侧要比纵向冲刷管子内侧传热系数高出20%--30%。在热管式空气预热器中可以比较容易的实现冷、热流体的完全逆流换热,获得最大的对数温差。另外在保证管壁温度不太低的情况下,烟气侧和空气侧的受热面均可获得充分的扩展。这样空气预热器可以做的非常紧凑,一般在相同的换热量的情况下,热管式空预器比管式空预器体积减少1/3,烟气总流阻减少1/2。④在相同的

276 在石油开采过程中,石油化工装置中出现介质结晶、冷凝、冻结的情况,以及温度或黏度的变化,这些现象都会对开采质量产生影响。采用工艺管线蒸汽伴热设计可以有效的阻止现象发生。因此国家投入相当力量进行研究,经过实验证实蒸汽伴热技术经过合理的设计,可以起到节省费用、节约能源、提高效率的作用,因此在石油化工产业中广泛应用。 1 伴热管道的伴热方式 伴热方式有外管伴热、内管伴热、夹套伴热和电伴热等。蒸汽伴热相对其它的伴热方式,有着取用方便、潜热大的优点,可以更好降低能源输出,提高生产效率。 石油化工装置中的管道伴热主要是为了防止管道内的介质发生结晶、冻结、凝固等,影响管道内输送,除此外伴热管道可以维持管道内的温度以及粘合度,确保管道内部的介质流通。 2 蒸汽伴热管道设计细节2.1 设计的原理依据 对于伴热管道的设计标准,国家曾出台多项规范法则进行限定,本文进行的蒸汽伴热管道设计是按照《石油化工管道伴管和夹套管设计规范》SH/T30400-2012标准进行的,其中包含详细的设计依据,保证了蒸汽伴热管道正常运行。 2.2 环境温度、伴热介质温度的选择 石油开采过程中,管道的环境以及伴热介质的温度会影响管道内部的运输。控制好温度的范围,有利于管道内物质运输效率的提升。 (1)不同环境选择不同温度 环境温度是根据管道的布置以及整个运行的情况来选择的,内外环境的温度要求不同,一般在已经采取供暖设备的房间,设定环境温度为20℃。室外温度的选择则需要根据具体情况进行分析,按照最不利于管道运输的温度进行设定。一般在对伴热温度的选择是按照过去几年的年平均温度取平均值即可。 (2)与压力密切相关的介质温度 管道蒸汽伴热方式其原理是依靠蒸汽内部的潜热进行伴热活动,所以在对介质温度进行选择时,需要考虑管道内部的压力情况。在石油化工装置中采用的蒸汽伴热方式,一般是蒸汽过热方式。蒸汽的压力有中低两种标准,中压的数据标准为1MPa、1.6MPa、2MPa,低压的蒸汽压力数值为0.6MPa、0.4MPa。根据相关的数据显示,在管线蒸汽伴热的压力一般选择0.4MPa、1MPa、1.6MPa,对应的温度是151℃/183℃/202℃。 3 在现有的基础上对环节进行优化3.1 设计布置蒸汽分配站和疏水站 根据实际情况设计出蒸汽伴热设施的平面布置图,根据图纸中的蒸汽分配站以及疏水站的位置进行设置,站内设置的蒸汽分配站需采用从上到下的顺序,有序的排列,同时尽可能将蒸汽分配站布置在建筑物或是结构框架的上面,这样的分布主要是确保冷凝液能通过高地位的分布,汇总到低位进行回收增加利用率。疏水站和分配站的位置 恰恰相反,是分布在建筑物或者是结构框架的最低位置,以方便管道流通。 3.2 设计疏水站的管道分布 疏水站的疏水阀是用于压力试验的,在蒸汽伴热设备进行正常运作时,疏水阀会定期进行更新运动。在实际的操作中发现,疏水阀清洗起来比较困难,设备遇到故障后修理也不方便。为了改善以上的现况,可以在设备之前添加切断网设置;为了方便污水的处理,应该调整疏水站内的凝结水收集管之间的距离,具体的数值应该为200mm;为了防止管道内的机械杂质进入疏水阀前设置的过滤器,应该尽可能将排污阀和凝结水管分布成同一垂直平面;为了防止疏水网堵塞应该增加排污阀,这样做可以有效的减少杂质污物进入疏水阀中。以上的细节优化可以帮助管道的正常运行。 3.3 设计被伴热管道的分布 在进行被伴热管道分布时需要区分几种情况,分别是集中分布、冬季伴热管道和常年伴热管道的分布、直径在DN50以下的管道分布。针对3种条件下,伴热管道有不同的分布方式,所以在设计时需要考虑周全 (1)以节省能源为前提,在满足工业工艺的情况下,把同介质同工艺的管道进行聚集设计,尽可能缩短管道之间的距离,以此来提高伴热的效果,方便管道的正常工作。 (2)由于气温的差异,冬季和常年的伴热设备需要进行区分。方便在相应的温度阶段进行管道设备之间的切换,确保管道的正常运行。一般在条件允许的情况下,安装两套设备,分别设置相应的运输数据,增加伴热的效率。 (3)伴热管道的直径设置,也将对伴热的效果产生影响。一般在石油化工设备中常用伴热管直径为DN10、DN12、DN15、DN20、DN25,伴热管根数不宜超过4根,原则是“大直径,少根数”,而国外则是“小直径,多根数”,从传热效果看小直径,多根数效果更佳,在工程设计中最好采用统一规格的换热管,同时设置阀门的数量以及管道的合理布控,也将起到事半功倍的效果。 4 结束语 经过实验证实蒸汽伴热技术经过合理的设计,可以起到节省费用、节约能源、提高效率的作用,因此在石油化工产业中广泛应用。按照《石油化工管道伴管和夹套管设计规范》SH/T30400-2012标准进行设计,可以从布置蒸汽分配站和疏水站、疏水站的管道分布、被伴热管道的分布等几个方面进行考虑。 参考文献 [1]李珊珊. 浅谈化工工艺管道的蒸汽伴热设计分析[J]. 山东化工,2014,12:122;128. [2]陈逢春. 化工工艺管道的蒸汽伴热设计[J]. 上海化工,2014,1:22-24. [3]甄崇汀. 工艺管道蒸汽伴热设计要点[J]. 化工设计,2014,6:36-39;1. 工艺管线蒸汽伴热设计 田春 珠海巨涛海洋石油服务有限公司 广东 珠海 519000 摘要:在实际的石油开采过程中,发现石油化工的装置会出现介质结晶、冷凝、冻结的情况发生,同时还伴随着温度或黏度的变化,这些现象都会对开采质量产生影响。本文将重点论述工艺管线蒸汽伴热的设计和优化。 关键词:工艺管线 蒸汽伴热 石油 设计

分离式热管计算书 两相流分离式热管系统的设计包括工质的选择、蒸发器设计、冷凝器设计、溶液泵的选型以及连接管路的设计。 本文设计的系统应用于回收小型锅炉排气余热,对入炉助燃空气进行预热。原始数据有: 工质的选择 确定热管工质需要考虑很多的因素,其中最重要的是温度因素。 任何一种工质都有它自己可以工作的温度范围,其下限是工质的凝固点,上限是热力学临界点。应避免接近凝固点及临界点附近工作。因为近于凝固点时,工质的饱和蒸汽压力及密度均很低,蒸汽流动速度大,造成大的蒸汽压降,或出现粘性限、声速限及携带限,一般使最低工作温度下的饱和蒸汽压不低于0.1大气压.相反,在接近临界点时,工质的品质因数将大大下降,又因出现过高压力,对可靠性及管壳强度均有更高要求{…………}。 工业上常常应用水为热管的工质,对于水,凝固点为0℃ (1个大气压下),临界点为374.15℃。但实际上,工质工作的合适的温度范围要小得多,主要考虑的是,在热管的工作温度范围内,工质要具有合适的压力。压力值的上限受管壳强度的限制。 几种常用工质的工作温度范围 工业排烟一般都为中高温范围的烟气,高温条件下热管系统只能选取金属作为工质。中温范围(550~700K )最难选,比如汞虽然可适用于中温范围,但有毒,制造麻烦,而且长期相容性问题还无肯定结论。 本文设计热管工作温度为180℃,选择水作为系统内的循环工质。 工质 熔点(K) 沸点 (K ) 临界温度(K ) 临界压力(公 斤/厘米2 ) 工作温度范 围(K) 氨 195.0 239.7 405.3 115 210---340 氟利昂21 138.2 262.1 451.7 52 170---400 水 273.2 373.2 647.4 224.4 303---500 乙醇 155.9 351.7 513.1 80 283---410

热管换热器设计计算 1 确定换热器工作参数 1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度 ,饱和蒸汽压力 p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180C .空气入口温度 .所选取的各参数值 如下: 2 确定换热器结构参数 2.1 确定所选用的热管类型 烟气定性温度: = = 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出: 烟气入口处: 烟气出口处: 选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在 启动时 因此 由携带极限确定所要求的管径 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 时 4431.010/N m δ-=? 因此 考虑到安全因素,最后选定热管的内径为 m m 22d i = 管壳厚度计算由式 ] [200d P S i V σ= 式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而 2MAX 1 [] 3.5/4 kg mm σσ==

故 0.896mm 3.5 2000.022 28.5S =??= 考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =?+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下: 翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:' 10001000 200/5 f f n m S === 肋化系数的计算: 每米长翅片热管翅片表面积 22 [2()]14 f f o f f f A d d d n π πδ=? ?-+???? 每米长翅片热管翅片之间光管面积 (1)r o f f A d n πδ=??-? 每米长翅片热管光管外表面积 o o A d π=? 肋化系数:22[2()]1(1) 4 f o f f f o f f f r o o d d d n d n A A A d π πδπδβπ??-+????+??-?+= = ? 22[0.5(0.050.025)0.050.001]2000.025(10.2) 8.70.025 ?-+??+?-= =