料仓施工方案 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

料仓施工方案

目录

工程概述 工程概述 XX石化PTA装置料仓工程预制及安装工程,共有料仓16台,材质为不锈钢304L,其中CTA料仓2台,班料仓4台,PTA成品料仓10台,料仓全部现场预制和安装。 本工程设计是XX公司,施工由XX承建,监理单位为XX。 料仓安装一览表 表1

注:安装高度为料仓裙座或耳座的安装标高。 编制依据及施工验收规范 (1)、NB/T47003-2009《钢制焊接常压容器、固体料仓》 (2)、NB/T47014-2011 《钢制压力容器焊接工艺评定》 (3)、NB/T47015-2011《钢制压力容器焊接规程》 (4)、JB4730-2005 《压力容器无损检测》 (5)、GB50484-2008 《石油化工建设工程施工安全技术规范》 (6)、XX有限公司图纸规定的验收规范及设计要求。 料仓施工方案 主要施工难点 料仓的容积、直径大,重量重,预制、组装时需用的施工场地大。 料仓安装在框架上,安装高度高,直径大(15000mm),重量重,吊装难度大,吊装时必须采用大型吊车才能满足要求。 料仓施工地点地处海边,风大,焊接技术和焊接质量控制难度大。 料仓的内表面较大,根据操作工艺需要,料仓外壁焊缝和料仓内壁顶部和筒体部分焊缝要酸洗钝化,筒体和锥体内壁要求进行抛光处理,施工技术难度大。 该项目地处XX,建筑材料(脚手架杆等)和外租机械费用高,施工地点远离公司,施工成本控制难度大。

本料仓工程数量多,吨位大,施工人员多,技术水平要求高。 料仓的施工原则方案 (1) 料仓施工原则上采用场外预制、现场分段组装和成段吊装。 (2) 根据材料到货和材料尺寸规格情况,编制下料排版图。 (3) 根据排版图在预制场进行划线、下料、坡口加工、卷制(压制)。 (4) 先在现场组对成各环形筒节(锥段制作成同心大小头),按分段情况组成大段。 (5) 根据场地情况、分段重量、吊装位置和吊装高度,选用合适吊车吊装,空中组对环形焊缝。根据料仓的外形尺寸及重量, 将CTA 料仓分三段吊装,分别为Ⅰ段锥体+裙座,高度H=13100mm 、重量为78930kg ;Ⅱ段段为筒体,高度为12000mm 、重量为63375kg ;Ⅲ段为仓顶+筒体,高度H=8255mm 、重量为44553kg 。 PTA 班料仓分三段吊装,分别为Ⅰ段锥体+筒体底圈壁板,高度H=18062mm 、重量为72363kg ;Ⅱ段筒体,高度H=9500mm 、重量为46609kg ;Ⅲ段为仓顶+筒 体,高度H=5552mm 、重量为39284kg PTA 成品料仓分四段吊装,分别为Ⅰ段料斗+锥体+筒体底圈壁板,高度H=18900mm 、重量为143665kg ;Ⅱ段筒体,高度H=7500mm 、重量为49198kg ;Ⅲ段为筒体,高度H=9000mm 、重量为40241kg ;Ⅳ段为仓顶+筒体,高度H=8036mm 、重量为46415kg ; 上述吊装方案为临时方案,以详细吊装方案为准。 料仓分段吊装示意图如下; 第 Ⅲ 第 Ⅰ 第 Ⅱ

操作规程编号:YTO-FS-PD112 料仓清库安全操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

料仓清库安全操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1 目的 规范员工行为,实现设备操作标准化,确保人身和设备安全。 2 适用范围 本规程适用于生产线料仓清理及清堵作业。 3.引用标准 《劳动安全卫生国家标准》 4.安全技术要求 4.1本岗位存在物体打击、高空坠落、坍塌的危险和粉尘等危害。 4.2清库(仓)单位在作业前,应按规定办理《料库清仓工作票》,经批准后方可实施。 4.3清库作业应在白天进行,应成立清库工作小组,制定清库方案,清库过程中,必须实行统一指挥。 4.4作业前必须按规定穿戴好劳动保护用品,准备并检查安全带、安全绳、操作工具及行灯是否良好。 4.5清库前,将库内料位放至最低限度,关住库顶进料

料仓施工方案 Prepared on 22 November 2020

料仓施工方案

目录

工程概述 工程概述 XX石化PTA装置料仓工程预制及安装工程,共有料仓16台,材质为不锈钢304L,其中CTA料仓2台,班料仓4台,PTA成品料仓10台,料仓全部现场预制和安装。 本工程设计是XX公司,施工由XX承建,监理单位为XX。 料仓安装一览表 表1 注:安装高度为料仓裙座或耳座的安装标高。

编制依据及施工验收规范 (1)、NB/T47003-2009《钢制焊接常压容器、固体料仓》 (2)、NB/T47014-2011 《钢制压力容器焊接工艺评定》 (3)、NB/T47015-2011《钢制压力容器焊接规程》 (4)、JB4730-2005 《压力容器无损检测》 (5)、GB50484-2008 《石油化工建设工程施工安全技术规范》 (6)、XX有限公司图纸规定的验收规范及设计要求。 料仓施工方案 主要施工难点 料仓的容积、直径大,重量重,预制、组装时需用的施工场地大。 料仓安装在框架上,安装高度高,直径大(15000mm),重量重,吊装难度大,吊装时必须采用大型吊车才能满足要求。 料仓施工地点地处海边,风大,焊接技术和焊接质量控制难度大。 料仓的内表面较大,根据操作工艺需要,料仓外壁焊缝和料仓内壁顶部和筒体部分焊缝要酸洗钝化,筒体和锥体内壁要求进行抛光处理,施工技术难度大。 该项目地处XX,建筑材料(脚手架杆等)和外租机械费用高,施工地点远离公司,施工成本控制难度大。 本料仓工程数量多,吨位大,施工人员多,技术水平要求高。 料仓的施工原则方案 (1) 料仓施工原则上采用场外预制、现场分段组装和成段吊装。 (2) 根据材料到货和材料尺寸规格情况,编制下料排版图。

福建鼎信镍业有限公司 5×150t/d双梁式石灰竖窑工程 操 作 及 安 全 规 程 博广热能股份有限公司 2013-6-18

目录 一、设备操作规程------------------------------------3 二、石灰窑技术操作规程------------------------------20 三、石灰窑安全规程----------------------------------33

设备操作规程 第一节:上料系统 一、准备条件: 1.维修钳工应进行的检查 (1)、各润滑点是否良好; (2)、钢丝绳有无严重磨损、断丝、断股; (3)、气动系统是否正常; (4)、紧固件有无松动。 2.设备操作工应检查的项目 (1)、报警装置灵敏可靠,限位开关性能良好; (2)、设备处于良好工作状态; (3)、料坑无杂物,料车可停到底部正确位置; (4)、设备的起动开关是否在正确位置。 二、控制说明: 1、现场控制 将现场控制柜开关打到“现场”位置,此时操作台不起作用,各设备之间不存在连锁条件,设备的起动与停止必须通过操作现场控制柜上的启停按钮。 2.操作顺序 此系统按照物料走向的逆向顺序依次启动上料设备,首先将卸料小车停在需要加料的窑前料仓位置,启动皮带机,确认侧三通分料阀是否开到位,然后依次启动振动筛、挡边皮带机、受料坑振动给料

机。 3、竖窑上料 分别操作1#~5#卷扬机及振动给料机对相应竖窑输送石灰石,主控人员根据二次仪表柜料位显示即时通知现场操作工是否上料或停止上料。 第二节:循环水系统操作规程 一、准备条件: ·检查各个单体设备性能是否良好,润滑是否良好 ·系统箱体、管道、阀门等处无跑、冒、滴、漏、液现象; ·各现场仪表灵敏可靠,压力、流量、温度显示值是否正常; ·各运动部位安全防护装置齐全; ·各紧固件无松动; ·设备操作开关位置是否正确; 二、控制说明: 1.现场控制: 将现场控制柜开关打到“现场”位置,各设备之间不存在连锁条件,设备的起动与停止必须通过现场控制柜上的启停按钮控制。 2.操作顺序 ·注水过程:依次打开1#~5#石灰窑燃烧梁回水阀门、进水阀门,注意观察回水管路上的压力显示,达到设计压力后说明梁内已充满循环水。 ·系统卸水程序

搅拌站料仓扩大施工方案 编制:日期: 审核:日期: 批准:日期: 中铁一局集团城轨构件有限公司 二O一七年十一月二十七日

目录 一、编制依据-------------------------------------------------------------------------------------2 二、工程简介-------------------------------------------------------------------------------------2 2.1、工程概况---------------------------------------------------------------------------------- 2 2.2、场地布置---------------------------------------------------------------------------------- 2 三、施工条件-------------------------------------------------------------------------------------2 3.1 选址条件 ----------------------------------------------------------------------------------- 2 3.2 现场条件 ----------------------------------------------------------------------------------- 2 四、施工准备-------------------------------------------------------------------------------------3 4.1、劳动力安排计划表---------------------------------------------------------------------- 3 4.2主要机械设备表 --------------------------------------------------------------------------- 3 五、主要分项施工方法-------------------------------------------------------------------------3 5.1、施工顺序及工艺流程------------------------------------------------------------------- 3 5.2、清表---------------------------------------------------------------------------------------- 3 5.3、表面废砼渣凿除------------------------------------------------------------------------- 3 5.4、场地开挖---------------------------------------------------------------------------------- 3 5.5、料仓基础---------------------------------------------------------------------------------- 4 5.6、挡土墙------------------------------------------------------------------------------------- 4 5.7、料仓---------------------------------------------------------------------------------------- 5 5.8、场地硬化---------------------------------------------------------------------------------- 5 5.9、厂棚安装---------------------------------------------------------------------------------- 6 5.10排水----------------------------------------------------------------------------------------- 6 六、质量保证措施-------------------------------------------------------------------------------6 七、安全保证措施-------------------------------------------------------------------------------6 八、环保、水保措施----------------------------------------------------------------------------7

文件编号:RHD-QB-K1429 (操作规程范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 石灰窑操作及安全规程 标准版本

石灰窑操作及安全规程标准版本操作指导:该操作规程文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时必须遵循的程序或步骤。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 第一节:上料系统 一、准备条件: 1.维修钳工应进行的检查 (1)、各润滑点是否良好; (2)、钢丝绳有无严重磨损、断丝、断股; (3)、气动系统是否正常; (4)、紧固件有无松动。 2.设备操作工应检查的项目 (1)、报警装置灵敏可靠,限位开关性能良好; (2)、设备处于良好工作状态;

(3)、料坑无杂物,料车可停到底部正确位置; (4)、设备的起动开关是否在正确位置。 二、控制说明: 1、现场控制 将现场控制柜开关打到"现场"位置,此时操作台不起作用,各设备之间不存在连锁条件,设备的起动与停止必须通过操作现场控制柜上的启停按钮。 2.操作顺序 此系统按照物料走向的逆向顺序依次启动上料设备,首先将卸料小车停在需要加料的窑前料仓位置,启动皮带机,确认侧三通分料阀是否开到位,然后依次启动振动筛、挡边皮带机、受料坑振动给料机。 3、竖窑上料 分别操作1#~5#卷扬机及振动给料机对相应竖

窑输送石灰石,主控人员根据二次仪表柜料位显示即时通知现场操作工是否上料或停止上料。 第二节:循环水系统操作规程 一、准备条件: ·检查各个单体设备性能是否良好,润滑是否良好 ·系统箱体、管道、阀门等处无跑、冒、滴、漏、液现象; ·各现场仪表灵敏可靠,压力、流量、温度显示值是否正常; ·各运动部位安全防护装置齐全; ·各紧固件无松动; ·设备操作开关位置是否正确; 二、控制说明: 1.现场控制:

煤 粉 仓 制 作 安 装 方 案 扬州金泓机械设备有限公司编制

一、编制依据 1.1、NB/T47003.2-2009《固体料仓》 1.2、JB/T4735-1997《钢结构焊接常压容器》 1.3、料仓装配图(S252 2.00-JX52-01、53-01、54-01); 1.4、《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB985-88 二、施工特点分析 2.1、施工现场作业位置小,成品料仓现场位置只够两台料仓在现场组对、焊接、安装。 2.2、料仓外径达6500mm,受运输道路影响,在预制厂只能进行筒体板下料、刨边、滚弧,现场组对、焊接。 2.3、料仓外观成型要求高,焊缝要求高。 2.4、施工季节位于春、夏季,风大、雨多会影响现场焊接,造成工期紧张。 三、施工阶段 3.1、台料仓筒体板开始下料。 3.2、料仓现场开始组对、焊接。 3.3完成料仓制作,验收,油漆,发货。 3.4将发货到现场的筒体进行逐节吊装焊接。 四、施工准备

4.1技术准备 1)施工方案及技术交底编制并审批完; 2)焊接过程卡编制并审批完; 3)焊接工艺按设计要求评定完; 4)焊工技能评定完。 5)图纸会审结束。 4.2材料放置 1)钢材及其零部件应分类,按规格尺寸分别放置在垫木上。 4.3工装准备 1) 自制24套直径6.48米型钢胀圈,用于筒圈组对,并防止在焊接、吊装运输过程中筒节变形。 涨 圈 胀圈采用【14#槽钢,分3段成圈,采用3个10T 螺旋千斤顶顶撑,涨圈制作后应具有良好的圆度。 2)自制6.5米平衡梁4个,4.25米平衡梁1个,用于料仓组对和吊装。 159*6 =14-18

粉 仓 制 作 安 装 方 案 扬州金泓机械设备有限公司编制

一、编制依据 1.1、NB/T47003.2-2009《固体料仓》 1.2、JB/T4735-1997《钢结构焊接常压容器》 1.3 、料仓装配图( S252 2.00-JX52-01 、53-01 、54-01); 1.4、《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》 GB985-88 二、施工特点分析 2.1 、施工现场作业位置小,成品料仓现场位置只够两台料仓在现场组对、焊接、安装。 2.2、料仓外径达6500mm受运输道路影响,在预制厂只能进行筒体板下料、刨边、滚弧,现场组对、焊接。 2.3、料仓外观成型要求高,焊缝要求高。 2.4 、施工季节位于春、夏季,风大、雨多会影响现场焊接,造成工期紧张。 三、施工阶段 3.1 、台料仓筒体板开始下料。 3.2 、料仓现场开始组对、焊接。 3.3 完成料仓制作,验收,油漆,发货。 3.4 将发货到现场的筒体进行逐节吊装焊接。

四、施工准备

[AE 001^-1= 6 4.1技术准备 1) 施工方案及技术父底编制并审批元; 2) 焊接过程卡编制并审批完; 3) 焊接工艺按设计要求评定完; 4) 焊工技能评定完。 5) 图纸会审结束。 4.2材料放置 1)钢材及其零部件应分类,按规格尺寸分别放置在垫木上。 4.3工装准备 1)自制24套直径6.48米型钢胀圈,用于筒圈组对,并防止在焊接、 吊 装运输过程中筒节变形。 胀圈采用【14#槽钢,分3段成圈,采用3个10T 螺旋千斤顶顶 撑,涨圈制作后应具有良好的圆度。 2)自制6.5米平衡梁4个,4.25米平衡梁1个,用于料仓组对和吊 装。 涨圈 0*

编号:SM-ZD-84798 石灰窑操作及安全规程Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

石灰窑操作及安全规程 简介:该规程资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 第一节:上料系统 一、准备条件: 1.维修钳工应进行的检查 (1)、各润滑点是否良好; (2)、钢丝绳有无严重磨损、断丝、断股; (3)、气动系统是否正常; (4)、紧固件有无松动。 2.设备操作工应检查的项目 (1)、报警装置灵敏可靠,限位开关性能良好; (2)、设备处于良好工作状态; (3)、料坑无杂物,料车可停到底部正确位置; (4)、设备的起动开关是否在正确位置。 二、控制说明: 1、现场控制

将现场控制柜开关打到"现场"位置,此时操作台不起作用,各设备之间不存在连锁条件,设备的起动与停止必须通过操作现场控制柜上的启停按钮。 2.操作顺序 此系统按照物料走向的逆向顺序依次启动上料设备,首先将卸料小车停在需要加料的窑前料仓位置,启动皮带机,确认侧三通分料阀是否开到位,然后依次启动振动筛、挡边皮带机、受料坑振动给料机。 3、竖窑上料 分别操作1#~5#卷扬机及振动给料机对相应竖窑输送石灰石,主控人员根据二次仪表柜料位显示即时通知现场操作工是否上料或停止上料。 第二节:循环水系统操作规程 一、准备条件: ·检查各个单体设备性能是否良好,润滑是否良好 ·系统箱体、管道、阀门等处无跑、冒、滴、漏、液现象; ·各现场仪表灵敏可靠,压力、流量、温度显示值是否正常;

一、石灰生产工艺流程图

二、主要参数 1 窑体主要参数 1)有效高度 21.7 m 。 2)有效容积 150 m3 。 3)窑衬外径 4.6 m 。 4)窑衬内径 3 m 。 5)高径比 7.58 。 6)焙烧带高度 5 m 。 7)烧嘴:低压套筒式。 8)烧嘴数量:2排共28只。 9)上下排烧嘴距离:2.5M。 10)上下排烧嘴布置:平面对称、上下错排。 2、煤气及助燃空气参数 1)煤气热值:850~950KCaL/NM3 2)空气过剩系数:1.05~1.15 三、技术要求 1 石灰石(执行YB/T5279-1999 二级石灰石标准) 1)粒度规格:40~80 mm。 2)成分: CaO > 52 % MgO < 3 % SiO < 2.2 % S < 0.10 % P < 0.02 % 3)石灰石应具备良好的热稳定性,加热过程无爆裂。 4) 石灰石中不得混入杂质。 2 燃料 1)高、焦混合煤气 2)高炉煤气热值:≥ 740 KCaL/M3 3)焦炉煤气热值:≥ 4000 KCaL/M3 4)焦炉煤气比例: 3~5 % 3 石灰主要指标(执行厂内控标准 JGN52-1999 ) CaO > 88 % MgO < 5 % SiO < 3 % S < 0.07 % 灼减:6% 活性度:300ML 4 烘窑 1)新窑衬烘窑烘炉时间不小于168小时 原则:驱除水分、烧结好炉衬。 2)新窑烘窑要求 升温速度:每小时不大于10~15℃。 保温:150℃、350℃、600℃进行保温,保温时间20~24小时。 烘炉终结温度:850~900℃。

烘窑前加入1米厚的石料保护炉底。 石灰窑烘炉曲线图(后附) 5 操作控制要求 A、焙烧温度控制: 1)焙烧带温度:1050~1150℃。 2)预热带温度:400~900℃。 3)冷却带温度:900~200℃。 4)窑顶烟气出口温度:≤ 600℃。 5)出窑石灰温度:≤ 200℃。 B、风气配比 1)煤气量:8500~10000 Nm3/h 2)空气量:6800~8000 Nm3/h 3)空气过剩系数:1.05-1.15 4)一次助燃空气及二次空气比:4:6~3:7 5)煤气压力:14000~18000 Pa 6)空气压力:13000~15000 Pa C、装料、出料 1)先上料再出料 2)每小时装料一次,每次6-9吨。 3)每小时出料一次,上多少出多少,保持料线高度1.5~2米。 D、焙烧检验项目 1)石灰窑烟气成分(CO CO2 O2 ...)。 2)石灰产品的生烧量、过烧量、活性度及化学成分。 E、休风操作要点 1)煤气降压操作,由加压煤气降至常压煤气。 2)空气压力,随煤气压力的降低相应的进行降压操作,保持空气及煤气压力差 < 3000 Pa 。 3)煤气压力由高压降至常压后,关闭烧嘴阀门。 4)烧嘴阀门关闭5分钟后,关闭二次风阀门,再停风机。 F、复风操作要点 1)启动风机,将风压及煤气压力匹配得当。 2)先送二次风,5分钟后再开烧嘴风气阀,进入煤气常压焙烧。 3)调整煤气、空气的流量、压力配比,使之运行稳定。 4)转入加压操作,根据煤气压力的升高,随时提升空气压力,稳定风气压力配比。 5)转入正常生产操作。

福建炼油乙烯项目后处理设施安装工程 料仓施工方案 编制: 审核: 批准: 中化四建 2007年9月22日 目录 一.工程概况 二.编制依据 三.施工方法 四.主要施工难点 五.料仓制作施工程序 六.施工技术要求 七.料仓吊装方案 八.施工进度计划 九.劳动力计划

十.施工机具计划 十一.技术措施及安全措施用料计划十二.消耗材料计划 十三.质量保证措施 十四.安全施工及文明施工措施 十五.工程标识

一.工程概况 福建炼油乙烯项目后处理设施安装工程是南京扬子石化设计工程有限责任公司(YPDI)所承揽的EPC总承包项目,其设施的设计、采购和施工(不包括联动试车、投料试车和生产准备)是按工程EPC总承包模式进行组织。工程建设地点在福建省泉州市泉港区福建炼油化工有限公司区域内,聚合物成品包装单元(2310)共有铝合金料仓6台,其中PE料仓4台,材质是5A02,位号分别为D10001、D10002、D10003、D10004, 料仓尺寸为?7000×22280mm(包括顶盖、锥体高度),每台料仓净重15723Kg,有效容积655M3。别外有PP料仓2台,材质是5A02,位号分别为D10005、D10006,料仓尺寸为?7000×22287mm(包括顶盖、锥体高度),每台料仓净重15723Kg,有效容积655M3。 二.编制依据 1.《石油化工铝制料仓施工及验收规范》SH3513-2000; 2.《铝及铝合金焊接技术规程》HGJ222-92; 3.《现场设备、工业管道焊接工程施工及验收规范》GB50236-98; 4.南京扬子石油化工设计工程有限责任公司设计的料仓施工图。 5.类似施工经验。 三.施工方法 1.由于料仓的尺寸较大,数量较多,预制工作量及占用的工作场地均较大,而施工现场组装场地狭小,无法进行整体制作,因此,施工时采取分段预制,现场地面组装成二段,首先将锥体带四带筒体板在地面拼装成整体吊装到框架上就位;再将料仓顶盖带七带筒体板在地面拼装成整体,然后利用大吊车最后将两段在框架上拼装组焊成整体。 四.主要施工难点 1.料仓的容积、直径大,重量重,吊装易变形。 2.料仓座落在框架上,其下锥体都插入框架内,吊装时必须采用大型吊车才能满足吊装能力的要求。 3.料仓主体材质全部为铝合金,焊接要求高,技术难度大,成品保护难度大。

一、石灰生产工艺流程图

二、主要参数 1 窑体主要参数 1)有效高度 21.7 m 。 2)有效容积 150 m3 。 3)窑衬外径 4.6 m 。 4)窑衬内径 3 m 。 5)高径比 7.58 。 6)焙烧带高度 5 m 。 7)烧嘴:低压套筒式。 8)烧嘴数量:2排共28只。 9)上下排烧嘴距离:2.5M。 10)上下排烧嘴布置:平面对称、上下错排。 2、煤气与助燃空气参数 1)煤气热值:850~950KCaL/NM3 2)空气过剩系数:1.05~1.15 三、技术要求 1 石灰石(执行YB/T5279-1999 二级石灰石标准) 1)粒度规格:40~80 mm。 2)成分: CaO > 52 % MgO < 3 % SiO < 2.2 % S < 0.10 % P < 0.02 % 3)石灰石应具备良好的热稳定性,加热过程无爆裂。 4) 石灰石中不得混入杂质。 2 燃料 1)高、焦混合煤气 2)高炉煤气热值:≥ 740 KCaL/M3 3)焦炉煤气热值:≥ 4000 KCaL/M3 4)焦炉煤气比例: 3~5 % 3 石灰主要指标(执行厂内控标准 JGN52-1999 ) CaO > 88 % MgO < 5 % SiO < 3 % S < 0.07 % 灼减:6% 活性度:300ML 4 烘窑 1)新窑衬烘窑烘炉时间不小于168小时 原则:驱除水分、烧结好炉衬。 2)新窑烘窑要求 升温速度:每小时不大于10~15℃。 保温:150℃、350℃、600℃进行保温,保温时间20~24小时。 烘炉终结温度:850~900℃。

烘窑前加入1米厚的石料保护炉底。 石灰窑烘炉曲线图(后附) 5 操作控制要求 A、焙烧温度控制: 1)焙烧带温度:1050~1150℃。 2)预热带温度:400~900℃。 3)冷却带温度:900~200℃。 4)窑顶烟气出口温度:≤ 600℃。 5)出窑石灰温度:≤ 200℃。 B、风气配比 1)煤气量:8500~10000 Nm3/h 2)空气量:6800~8000 Nm3/h 3)空气过剩系数:1.05-1.15 4)一次助燃空气与二次空气比:4:6~3:7 5)煤气压力:14000~18000 Pa 6)空气压力:13000~15000 Pa C、装料、出料 1)先上料再出料 2)每小时装料一次,每次6-9吨。 3)每小时出料一次,上多少出多少,保持料线高度1.5~2米。 D、焙烧检验项目 1)石灰窑烟气成分(CO CO2 O2 ...)。 2)石灰产品的生烧量、过烧量、活性度及化学成分。 E、休风操作要点 1)煤气降压操作,由加压煤气降至常压煤气。 2)空气压力,随煤气压力的降低相应的进行降压操作,保持空气与煤气压力差 < 3000 Pa 。 3)煤气压力由高压降至常压后,关闭烧嘴阀门。 4)烧嘴阀门关闭5分钟后,关闭二次风阀门,再停风机。 F、复风操作要点 1)启动风机,将风压与煤气压力匹配得当。 2)先送二次风,5分钟后再开烧嘴风气阀,进入煤气常压焙烧。 3)调整煤气、空气的流量、压力配比,使之运行稳定。 4)转入加压操作,根据煤气压力的升高,随时提升空气压力,稳定风气压力配比。 5)转入正常生产操作。

钢结构料仓施工方案 Final revision by standardization team on December 10, 2020.

煤 粉 仓 制 作 安 装 方 案 扬州金泓机械设备有限公司编制 一、编制依据 、NB/《固体料仓》 、JB/T4735-1997《钢结构焊接常压容器》 、料仓装配图(、53-01、54-01); 、《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB985-88 二、施工特点分析 、施工现场作业位置小,成品料仓现场位置只够两台料仓在现场组对、焊接、安装。

、料仓外径达6500mm,受运输道路影响,在预制厂只能进行筒体板下料、刨边、滚弧,现场组对、焊接。 、料仓外观成型要求高,焊缝要求高。 、施工季节位于春、夏季,风大、雨多会影响现场焊接,造成工期紧张。 三、施工阶段 、台料仓筒体板开始下料。 、料仓现场开始组对、焊接。 完成料仓制作,验收,油漆,发货。 将发货到现场的筒体进行逐节吊装焊接。 四、施工准备 技术准备 1)施工方案及技术交底编制并审批完; 2)焊接过程卡编制并审批完; 3)焊接工艺按设计要求评定完; 4)焊工技能评定完。 5)图纸会审结束。

材料放置 1)钢材及其零部件应分类,按规格尺寸分别放置在垫木上。 工装准备 1) 自制24套直径米型钢胀圈,用于筒圈组对,并防止在焊接、吊装运输过程中筒节变 形。 涨 圈 胀圈采用【14#槽钢,分3段成圈,采用3个10T 螺旋千斤顶顶撑,涨圈制作后应具有良好的圆度。 2)自制6.5米平衡梁4个,4.25米平衡梁1个,用于料仓组对和吊装。 3 学清理。 4)样板制作: 在滚板前自制检测料仓筒体、筒体对接纵缝棱角的圆弧型内样板,用δ=镀锌铁皮,按料仓直径及锥体弧度制作。 159*6

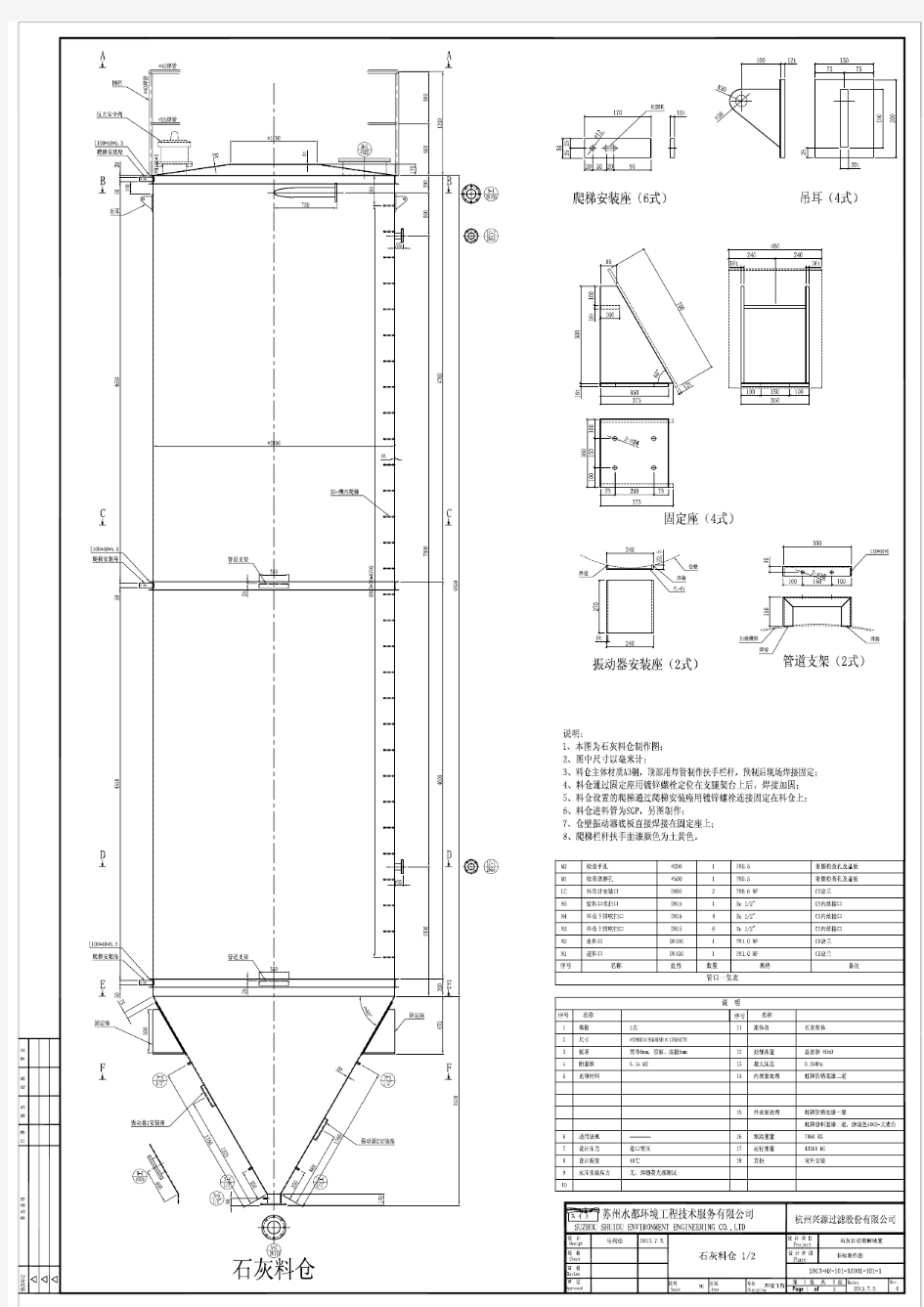

石灰料仓操作手册 一.结构组成 (1)石灰料仓:容积为150m3,直径φ5mm,直段高度14.5m,下部为60°锥斗形式。锥斗的底部与螺旋破拱机上法兰连接。料仓顶部设置护栏、除尘器、检修人孔,内部设有内人梯,用于内部检修。料仓外部设置进料管及支架、钢直梯及支架。顶部安装料位计,起料位监控作用。 (2)石灰料仓的底部设有4根立柱支撑,用于承受料仓、振动料斗、插板阀、螺旋输送机及仓内石灰粉的全部重量。 (3)料仓的下部装有振动料斗。振动料斗底部的卸料口设置手动插板阀,并与螺旋输送机连接。插板阀用于开闭振动给料机的出口,为手动手轮丝杆螺母传动操作式。手轮位于料仓的外侧,方便操作。 (4)螺旋给料机的驱动装置采用摆线减速机+电机,用于将石灰粉输送到石灰溶解槽内加水溶解和稀释。 (5)除尘器用于拦截排出空气中的石灰粉,布袋的清洁装置采用减速电机(0.25KW)+曲柄连杆机构+ 增振弹簧组合结构。 (6)料位计:料仓侧壁设有1个料位计,用于检测高、低、空三个料位。(7)钢直梯:从2米高度开始设置护栏(直径为750mm),梯宽:500mm,梯踏步间距为300mm。顶部扶手与护栏相联接。 (8)进料管:管径DN100,下部设有标准快装接头,适用于与粉料输送车的快速连接。 (9)石灰粉气提、输送、加料等过程控制的电气控制箱。 二.功能原理与电气控制 (1)粉状熟石灰由运输车自带的压缩空气通过软管、快速接头送到石灰料仓(150m3)内。粉料和压缩空气的混合物进入料仓时,经除尘器过滤后,空气排出,除尘器的滤袋由清洁装置振荡清理,将粉料振落至料仓内。(2)石灰料仓应设置“高位”和“低位”报警功能,以便操作人员掌握料位情

SMA-13罩面试验段施工方案 为了优质高效的完成我项目部承建的上三高速公路路面整修工程新天段的罩面工程(SMA-13改性沥青混合料路段),我们根据部颁标准并结合多年的施工经验,作了试验路段的施工组织设计,请监理工程师审批。 一、概述 本次试验段的桩号为上三高速公路上虞方向K,采用SMA-13改性沥青混合料,预计m3,总长度为m,计划在月日实施。 二、组织机构及机械仪器、工程材料准备情况 1、人员及机械的配置 我项目部对所有上岗人员进行了对口安排及技术交底,并配置了全套施工机械,人员安排如下: 项目负责人:叶利明 技术负责人:吴法昌 现场负责人:李强 质检负责人:张栋 测量负责人:李强 试验负责人:张栋 安全负责人:王竹红 现场技术管理人员5名 摊铺机工3名、压路机工5名、拌和楼操作工1名、装载机工2名 辅助工38名 机械设备配置如下

2、原材料检测及混合料配比 SMA13型沥青混凝土混合料采用新昌玄武石业的玄武岩集料(嵊州拌合楼采用嵊州雅致石料矿的玄武岩)、富阳双龙的矿粉、南京瑞鹏的木质素纤维及浙江省公路物资公司提供的改性沥青,各项指标均符合要求。 沥青混合料的生产配合比为: 养护中心MARINI拌合楼:0-4mm集料: 12%、4-6mm集料:5 %、6-12mm集料:37%、12-16mm集料:35%、矿粉:11%、油石比6.04%、纤维0.3%。 嵊州QLB-2500拌合楼:0-4mm集料: 12%、4-6mm集料:18 %、6-12mm集料:46%、12-16mm集料:15%、矿粉:9%、油石比6.04%、纤维0.3%。 三、具体的施工方案 (一)沥青混和料拌和 1.采用两台拌和楼MARINI-1200和QLB-2500拌和按同一目标级配拌和。严格按照《公路沥青路面施工技术规范》(JTG F40-2004)生产拌和。 2.按照经监理工程师批准的沥青混凝土配合比先行试拌,并在小范围内进行调整,混合料的拌和时间根据具体情况经试拌确定,使所有集料颗粒全部裹覆沥青结合料,并以沥青混合料拌和均匀为度。调整到完全符合要求,把试拌的混合料废弃掉,然后投入正常的拌和。拌和沥青加热温度为160~170度,石料加热温度为180~190度,混合料温度为170~180度。每天开始几盘集料应提高加热温度,并干拌几锅集料废弃,再正式加沥青拌混合料。 3.在正常的拌和作业中,对混合料进行抽样检验:取样频率为每台拌和楼每天上午、下午各取一组混合料试样做马歇尔试验和抽提筛分试验,检验油石比、矿料级配和改性沥青SMA-13的物理力学性质。要严格控制油石比和矿料级配,避免油石比不当而产生泛油和松散现象。 4.间歇式拌和机配备计算机设备,拌和过程中逐盘采集并打印各个传感器测定的材料用量和沥青混合料拌和量、拌和温度等各种参数。每个台班结束时及时打印出一个台班的统计量,进行沥青混合料生产质量及铺筑厚度的总量检验。总量检验的数据有异常波动时,应立即停止生产,分析原因。 5.沥青混合料拌和后,在未运送前,应贮存于保温性能好的成品储料仓,贮存过程中混合料降温不得大于10℃,且不能有沥青滴漏。改性沥青混合料的贮存时间不得超过24小时。混和料出厂必须经过检验,温度高于190℃或低于160℃的沥青混和料不得出厂。 (二)、沥青混和料的运输 1.采用数字显示插入式热电偶温度计(必须经常标定)检测沥青混合料的出厂温度和运到现场温度。插入深度要大于150mm。在运料卡车侧面中部设专用检测孔,孔口距车箱底面约300mm。 2.拌和机向运料车放料时,汽车应前后移动,分三堆装料,以减少粗集料的分离现象。

石灰投加系统操作规程 系统介绍 石灰投加系统是通过定量给料机的定量输料,在石灰乳溶解箱内和水配成一定浓度的氢氧化钙溶液,然后通过石灰乳计量泵将配好的料液输送到指定地点。系统采用控制柜自动加溶配投加药液,自动化程度高操作简便。 工艺流程图 1、准备工作 (1) 当料仓中处于物料时则进行进料操作 (2) 检查料仓与给料机之间的进料蝶阀是否关闭,(如果是打开状态则进行关闭) (3) 检查控制柜开关电路是否完好。 (4) 打开控制柜开关。 (5) 检查控制面板上按钮是否都处于关闭状态(如有打开的按钮,则应关闭)。 (6) 在控制面板上启动除尘器振打按钮,检查除尘器能否正常工作。除尘器正常工作则在控制面板上关闭除尘器振打按钮。 2、进料操作 (1) 将进料管与上料管路进行对接。 (2) 打开进料管阀门使其进料。 (3) 在控制面板上启动除尘器振打按钮。 (4) 当物料到达高料位后,发出报警声音,关闭进料管阀门停止进料 (5) 停止进料后在控制面板上关闭除尘器振打按钮。三、溶配药液和投加药液操作 其它操作 1. 当石灰乳溶解箱液位到达高液位发出报警后,关闭阀1(自来水补水阀)、给料机和螺旋输送机。当石灰乳溶解箱液位下降到低液位时,打开阀给料机和螺旋输送机。如果在自动状态时可自行调节。 2. 当系统运行时石灰乳溶解箱液位降到低液位时,关闭搅拌机、石灰乳计量泵1 和石灰乳计量泵2,等到液位到达开石灰乳计量泵1 和石灰乳计量泵2。液位时打开搅拌机,到达液位时打。 3. 当料仓中料位进行报警时,说明料仓中物料不多提示预警。做好缺料的准 备工作。 4. 当料仓料位计发出低料位报警时,说明料仓中物料缺料按停车操作规程操作,如果处于自动状态系统可自行调节。然后等待给料仓进行加料。 5. 破拱装置可以隔分钟,开启分钟然后关闭,如果料仓下料不畅也要 打开破拱装置等下料正常后关闭破拱装置

钢结构料仓施工方案集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

煤 粉 仓 制 作 安 装 方 案 扬州金泓机械设备有限公司编制 一、编制依据 1.1、NB/T47003.2-2009《固体料仓》 1.2、JB/T4735-1997《钢结构焊接常压容器》 1.3、料仓装配图(S252 2.00-JX52-01、53-01、54-01); 1.4、《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》 GB985-88 二、施工特点分析 2.1、施工现场作业位置小,成品料仓现场位置只够两台料仓在现场组对、焊接、安装。 2.2、料仓外径达6500mm,受运输道路影响,在预制厂只能进行筒体板下料、刨边、滚弧,现场组对、焊接。 2.3、料仓外观成型要求高,焊缝要求高。

2.4、施工季节位于春、夏季,风大、雨多会影响现场焊接,造成工期紧张。 三、施工阶段 3.1、台料仓筒体板开始下料。 3.2、料仓现场开始组对、焊接。 3.3完成料仓制作,验收,油漆,发货。 3.4将发货到现场的筒体进行逐节吊装焊接。 四、施工准备 4.1技术准备 1)施工方案及技术交底编制并审批完; 2)焊接过程卡编制并审批完; 3)焊接工艺按设计要求评定完; 4)焊工技能评定完。 5)图纸会审结束。 4.2材料放置 1)钢材及其零部件应分类,按规格尺寸分别放置在垫木上。 4.3工装准备 1)自制24套直径6.48米型钢胀圈,用于筒圈组对,并防止在焊接、吊 装运输过程中筒节变形。 涨圈 胀圈采用【14#槽钢,分3段成圈,采用3个10T螺旋千斤顶顶撑,涨圈制作后应具有良好的圆度。

料仓施工方案 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

料仓施工方案

目录

1.0 工程概述 1.1 工程概述 XX石化PTA装置料仓工程预制及安装工程,共有料仓16台,材质为不锈钢304L,其中CTA料仓2台,班料仓4台,PTA成品料仓10台,料仓全部现场预制和安装。 本工程设计是XX公司,施工由XX承建,监理单位为XX。 1.2 料仓安装一览表 表1

注:安装高度为料仓裙座或耳座的安装标高。 2.0 编制依据及施工验收规范 (1)、NB/T47003-2009《钢制焊接常压容器、固体料仓》 (2)、NB/T47014-2011 《钢制压力容器焊接工艺评定》 (3)、NB/T47015-2011《钢制压力容器焊接规程》 (4)、JB4730-2005 《压力容器无损检测》 (5)、GB50484-2008 《石油化工建设工程施工安全技术规范》 (6)、XX有限公司图纸规定的验收规范及设计要求。 3.0 料仓施工方案 3.1 主要施工难点 料仓的容积、直径大,重量重,预制、组装时需用的施工场地大。 料仓安装在框架上,安装高度高,直径大(15000mm),重量重,吊装难度大,吊装时必须采用大型吊车才能满足要求。 料仓施工地点地处海边,风大,焊接技术和焊接质量控制难度大。 料仓的内表面较大,根据操作工艺需要,料仓外壁焊缝和料仓内壁顶部和筒体部分焊缝要酸洗钝化,筒体和锥体内壁要求进行抛光处理,施工技术难度大。 该项目地处XX,建筑材料(脚手架杆等)和外租机械费用高,施工地点远离公司,施工成本控制难度大。