冷却系

11.1 概述

汽车冷却分为水冷和风冷,在载货汽车中普遍采用水冷却。本章论述的内容均为水冷却。11.1.1 冷却系的功能及要求

发动机工作时气缸内会产生很高的高温高压气体,如果不采用有效的冷却措施发动机的受热零部件损坏,使发动机无法正常工作。冷却系的功能是保证发动机在正常温度范围内受热零部件工作。具体设计要求如下:

①保证发动机在任何工况下工作在最佳温度范围。

②发动机起动后能在短时间内达到最佳温度范围。

③保证散热器散热效率高,材料消耗少。

④水泵、风扇消耗功率小,噪声低。

⑤冷却系统中的零部件拆装、维修方便。

11,1.2 冷却系结构

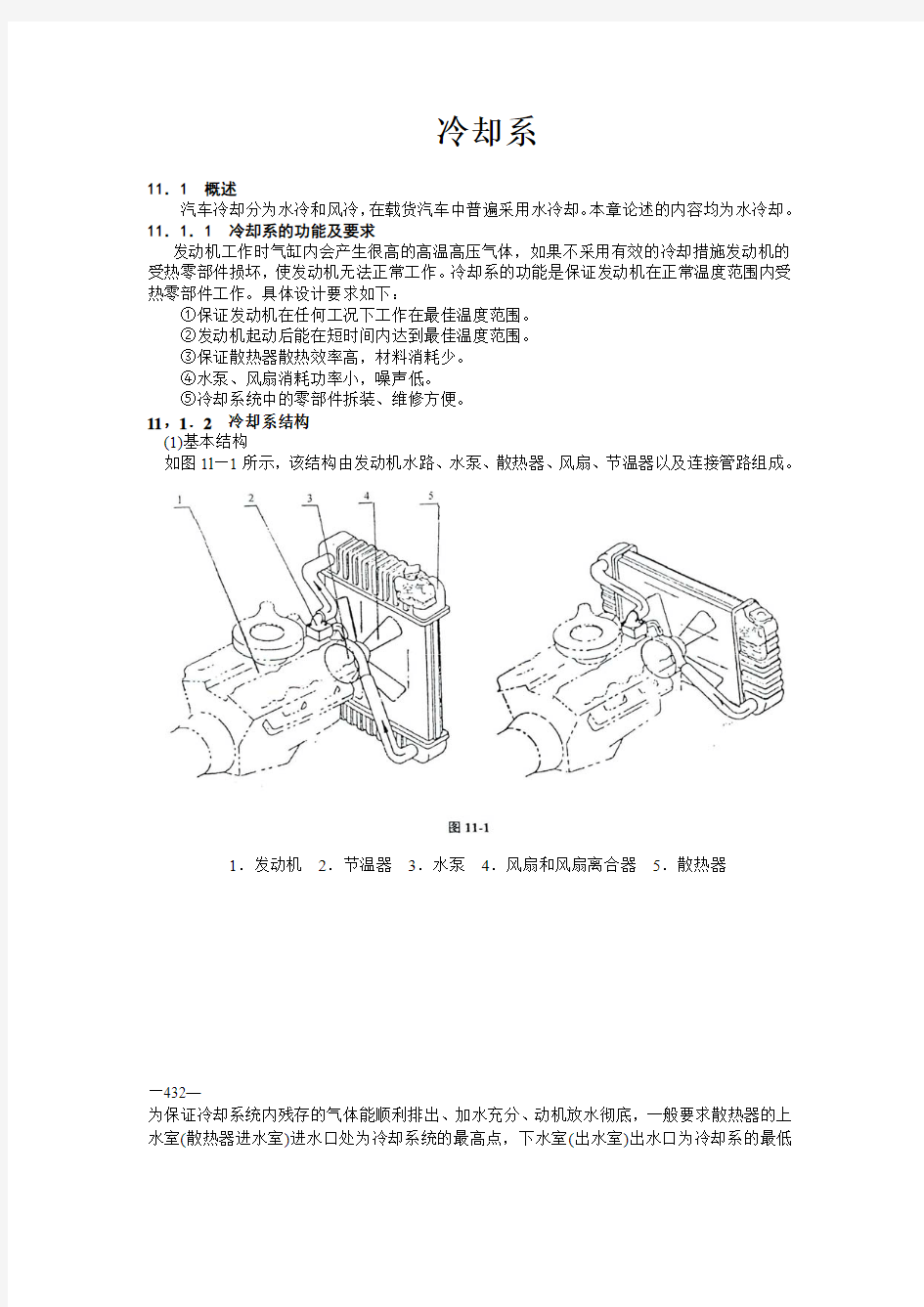

(1)基本结构

如图1l—1所示,该结构由发动机水路、水泵、散热器、风扇、节温器以及连接管路组成。

1.发动机2.节温器3.水泵4.风扇和风扇离合器5.散热器

—432—

为保证冷却系统内残存的气体能顺利排出、加水充分、动机放水彻底,一般要求散热器的上水室(散热器进水室)进水口处为冷却系统的最高点,下水室(出水室)出水口为冷却系的最低

点。该种结构的特点如下:

①结构简单

②发动机工作时水温升高后冷却水会外溢。冷却系统不能在满水量下工作,易产生气体,除气不彻底。

③由于散热器的上、下水室分别处于冷却系统的最高点、最低点、给冷却系统及整车布置带来困难。

④为防止冷却系失水量过大,散热器的上水室必须加大,这样既浪费材料又增大于散热器的体积。

由于上述原因,该种结构冷却系在国外已不采用,国内也逐步淘汰。

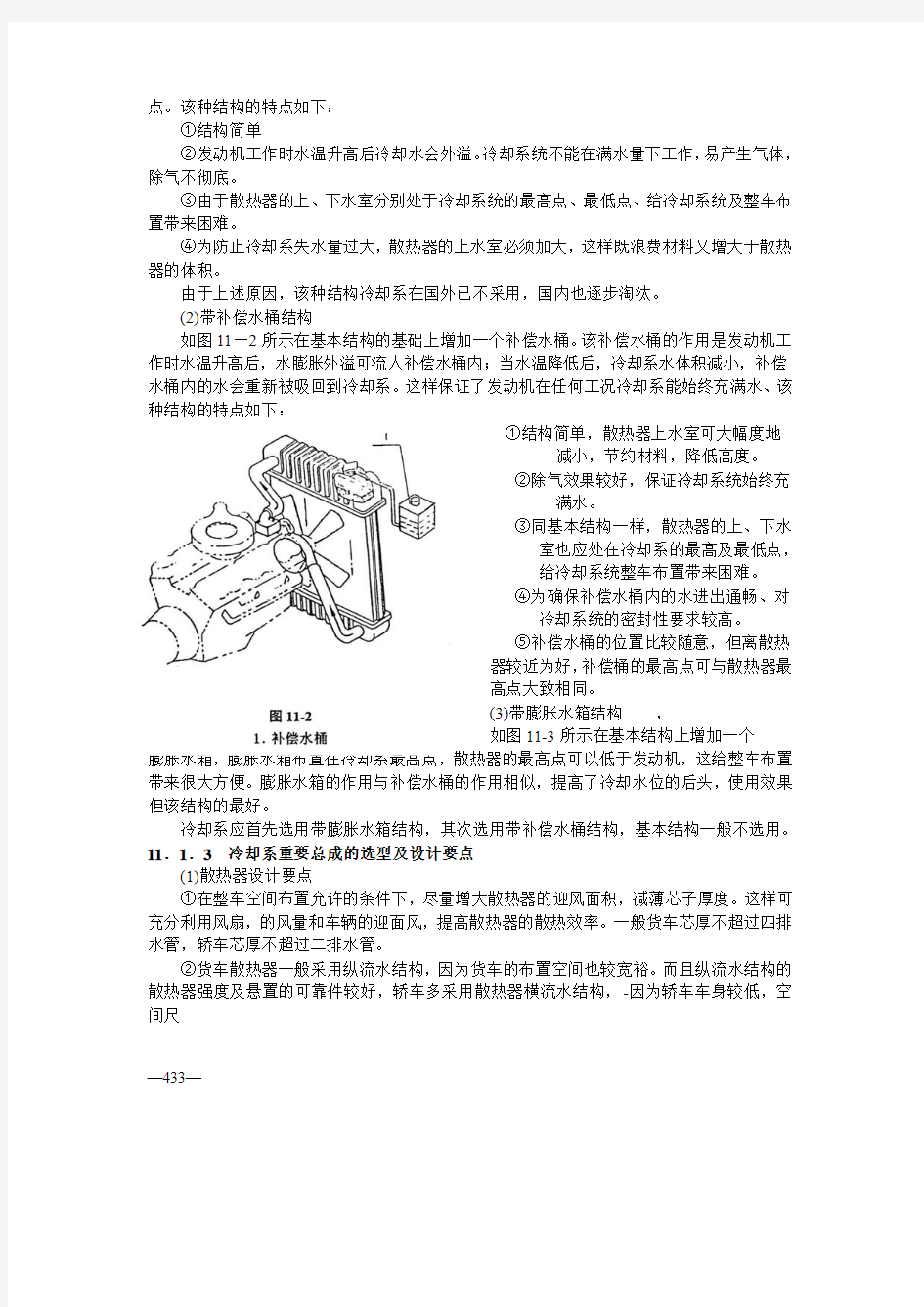

(2)带补偿水桶结构

如图11—2所示在基本结构的基础上增加一个补偿水桶。该补偿水桶的作用是发动机工作时水温升高后,水膨胀外溢可流人补偿水桶内;当水温降低后,冷却系水体积减小,补偿水桶内的水会重新被吸回到冷却系。这样保证了发动机在任何工况冷却系能始终充满水、该种结构的特点如下:

①结构简单,散热器上水室可大幅度地

减小,节约材料,降低高度。

②除气效果较好,保证冷却系统始终充

满水。

③同基本结构一样,散热器的上、下水

室也应处在冷却系的最高及最低点,

给冷却系统整车布置带来困难。

④为确保补偿水桶内的水进出通畅、对

冷却系统的密封性要求较高。

⑤补偿水桶的位置比较随意,但离散热

器较近为好,补偿桶的最高点可与散热器最

高点大致相同。

(3)带膨胀水箱结构,

如图11-3所示在基本结构上增加一个

膨胀水箱,膨胀水箱布置在冷却系最高点,散热器的最高点可以低于发动机,这给整车布置带来很大方便。膨胀水箱的作用与补偿水桶的作用相似,提高了冷却水位的后头,使用效果但该结构的最好。

冷却系应首先选用带膨胀水箱结构,其次选用带补偿水桶结构,基本结构一般不选用。11.1.3 冷却系重要总成的选型及设计要点

(1)散热器设计要点

①在整车空间布置允许的条件下,尽量增大散热器的迎风面积,减薄芯子厚度。这样可充分利用风扇,的风量和车辆的迎面风,提高散热器的散热效率。一般货车芯厚不超过四排水管,轿车芯厚不超过二排水管。

②货车散热器一般采用纵流水结构,因为货车的布置空间也较宽裕。而且纵流水结构的散热器强度及悬置的可靠件较好,轿车多采用散热器横流水结构,-因为轿车车身较低,空间尺

—433—

寸紧张。横流水结构散热器能充分地利用轿车的有限空间最大限度地增加散热器的迎风面积。

(2)散热器悬置设计要点

①散热器悬置通常为四点悬置,也可采用三点悬置。其中主悬置点为2个,辅助悬置点为2个或1个。所有悬置点应布置在同一部件总成上,改善散热器受力状况,以尽量减少散热器的振动强度。主悬置点与辅助悬置点应保持一定的距离,以提高散热器的稳定性。主悬置点,辅助悬置点散热器与其连接的部件总成之间以胶垫或胶套等柔性非金属材料过渡以达到减振的目的。主悬置点的胶垫压缩量一般为其自由高度的1/5左右。少数轿车因其整车的减振性好、行驶条件好、散热器质量轻、散热器与其相连的部件总成间不加任何减振胶垫或胶套而用刚性连接。

②中、重型载货汽车由于散热器的质量大及使用环境较差,一般要在散热器的外部增加一个刚性较大的保护框架,以防止振动等外力直接作用在散热器上。悬置点设置在框架上。轻型货车和轿车一般不加保护框架,悬置点设置在散热器的侧板或水室上。为提高散热器强度一些车的散热器上加有十字拉筋。

(3)护风罩设计要点

①护风罩的作用是确保风扇产生的风量全部流经散热器,并提高风扇效率。护风罩对低速大功率风扇效率提高特别显著。

②风扇与护风罩的径向间隙越小,风扇的效率越高。但间隙过小,车在行驶中由于振动会造成风扇与护风罩之间的干涉。因此,风扇与护风罩之间的径向间隙一般控制在5 mm~25m。当风扇与护风罩安装在同一零部件总成上(如-同在底盘或同在车身上)其径向无相对运动,风扇与护风罩之间的间隙可取下限,否则取上限。风扇与护风罩的轴向位置一股为:风

—434一

扇轴向宽度的2/3在护风罩内,1/3在护风罩外,以增加导流减小背压。

③在大批量生产的车型中多采用塑料护风罩。铁护风罩多用于批量小或风扇直径较大的车型中

④在某些车型中,特别是轿车,护风罩上常开有多个窗口并加以单向帘布。当车速较高,风扇停止运转时帘布打开减小护风罩的风阻,当风扇启动后,帘布关闭提高风扇效率。

(4)风扇设计要点

①风扇直径大小应和散热器的形状相协调,条件允许时可增大风扇直径、降低风扇转速,以达到减小功率消耗和降低噪音的目的。在某些散热器长、宽比例相差较大时,如轿车散热器,有时采用二个直径较小的风扇,以提高风扇效率。

②风扇按其材料分为塑料风扇和钢板风扇。钢板风扇质量大、强度差、效率低,现已逐步被质量轻、强度好、效率高的塑料风扇所取,特别是要求转速较高的风扇中已全部采用塑料风扇。

(5)风扇离合器及电动风扇简介

①硅油风扇离合器

硅油风扇离合器是依靠硅油的粘度传递扭矩。当散热器后面的温度达到某一设定值时风扇离合器啮合程度提高,风扇高速运转,提高发动机冷却能力。当散热器后面的温度低于某一设定值时风扇离合器啮合程度降低,风扇低速运转,达到省功、省油、并使发动机不过冷降噪的目的。

硅油风扇离合器的优点是:传递的扭矩大、工作柔和、可靠性高。缺点是:风扇离合器不能直接感应冷却系统的水温,风扇离合器的啮合温度与设定的水温存在一定的误差,而且这种,误差受环境影响较大,硅油风扇离合器仅能用于发动机纵置的车型中,且风扇的转速受发动机转速限制。

②电动风扇

电动风扇是由电动机来驱动风扇,电动机的起动与停止是受水温直接感应的温度开关来控制。电动风扇具有起动温度与设定的水温一致,启动后水温上升较快,布置位置灵活,不受发动机转速影响,汽车在低速时冷却效果好等优点。但也受到发电机功率等因素影响,电动机功率一般不超过750W,因此风扇的风量受到限制,一般多用于小功率发动机横置的轿车上。

(6)节温器设计要点

目前汽车上应用的节温器均为蜡式感应体节温器。当冷却水温度升高时蜡膨胀,节温器开启,冷却水流经散热器进行大循环。当冷却水的温度降低时蜡体积缩小,节温器关闭,冷却水不流经散热器,短路流回发动机缸体进行小循环。节温器一般布置在发动机出水口处。要求节温器的泄漏量小,全开时流通面积大。增大节温器的流通面积可以通过提高节温器阀门的升程和增加阀门的直径来实现。国外较先进的节温器多是通过提高阀门升程来增大流通面积,这样可以减少因增大节温器阀门直径带来的卡滞、密封不严等问题。但增大节温器的升程,对节温器技术要求较高。有些发动机为增加节温器的流通面积采用二只节温器并联结构。

(7)水泵设计要点

①水泵的流量及扬程根据不同的发动机而定。流量一般为发动机额定功率的1.5倍2.7倍。水泵扬程一般为0.7kPa~1.5kPa,扬程过高对冷却系统的密封性会产生不利的影响。水泵的可靠性主要取决于水封和轴承,轴承普遍采用轴连轴承及永久式润滑结构,,水封采用陶瓷碳化硅动环和石

一435一

墨静环整体式水封。轴承的,游隙及水封的气密性要严格控制。

(8)冷却系主要部件匹配设计要点

①在整车总布置空间允许的条件下,尽量增大散热器的迎风面积。

②在保证风量不变的条件下,可以适当增大风扇直径,降低风扇转速,减少噪声和功率损耗。

③发动机装车后的允许使用气温(沸腾风温)以却冷水不开锅(100℃为限)。

④节温器的全开温度应为发动机正常工作水温范围的中限、开启温度应为发动机正常工作水温范围的下限。但因节温器的自身特性、开启温度一般低于全开温度10℃左右。

⑤风扇离合器啮合温度应设定在调温器初开温度与全开温度的中间温度。但应注意硅油风扇离合器啮合温度与冷却水的实际温度间存在一定差异(水温是通过空气温度间接反应在风扇离合上),在设定硅油风扇离合器啮合温度时应充分考虑到这一点。

(王吉) 11.2散热器设计

11.2.1 散热器发展趋势

散热器是汽车零部件中强度较薄弱的环节,散热器在限定的空间内应具在足够的散热能力和较高的使用寿命,而整个总成必须质量轻、消耗有色金属材料少、生产成本低。其发展趋势如下:

(1)薄壁、重量、高效散热器是一种产值较高的易损汽车配件。其成本中材料费用比重工时费用大。如何进一步降低材料消耗是世界范围内亟待解决的课题。通常,散热器原材料的费用占整个成本的75%一85%。设备维修费仅占总成本的3%~7%,职工的工资约占总成本的2%~4%。因此,降低材料消耗,改善生产工艺和结构,才能使散热器达到薄壁、重量和高效。

(2)结构合理为保证在限定的空间内有足够的散热能力和可性靠,只有在散热器结构上寻找改进措施、降低应力、改善传热,才能达到设计要求。

首先在结构上保证冲压残余应力分布均匀,避免冲压变形时局部应力过大,导致冲压后料源分布不均使整个总成强度降低。

在焊接部位应采用扩大焊接面积的措施来降低应力,如主片与水室采用双面焊接的窄沟槽结构型式,而且设计结构时应充分考虑生产工艺水平和焊接工艺。

尽最大可能减小壁厚、不允许采用加壁厚的方法来提高总成强度。如主片和水室的壁厚应控制在0.6mm~0.8mm范围内,冷却水管的料厚应在0.11 mm~0.13 mm的范围内,散热带的厚度为0.043 mm~0.06mm。铜材散热器的料厚如超出上述值会使成本增加,但强度提高却不大。

(3)采用低锡焊料和有机焊剂来制造铜散热器,采用高效率的氮气(N2)保护硬钎焊工艺组织生产铝散热器,是今后发展的趋势。轿车和部分轻型车采用硬钎焊的铝散热器是近期发展的动态。以铝代铜可以进一步减轻散热器重量。特别是硬钎焊产生的铝散热器可以实现整个总成等强度,从而极大地提高散热器可靠性。

(4)装配式铝散热器在欧洲应用较为广泛,采用装配式铝散热器是为了减少钎焊工艺带来的污染和减小铝材料焊接困难而采用的工艺。虽然目前部分产品仍采用该结构,但风阻过大会影响该结构型式的使用。最有前景的结构是:散热器芯子是焊接方法生产的铝芯体或铜;芯体;水室为增强尼龙铸塑

—436—

成型;水室与芯体通过主片边缘凸出部分反扣压在水室周边上,使主片与水室周边间密封橡胶垫受压变形,实现两者牢固地密封连接。

欧洲普遍采用装配式散热器。主要是从保护环境考虑的。预计今后会广泛地采用焊接式的铝芯体或铜芯体,水室为铸塑尼龙的铜塑结合或铝塑结合的散热器。这种散热器的冷却液流动方向多为左、右方向流动的横流式。与横流式相对应的垂直方向流动的竖流式比较少。

(5)硬钎焊的铝散热器随着冶金日益提高将逐步增多。硬钎焊的铝散热器可以实现整个总成等强度,从而大幅度提高散热器的寿命。

国外轿车配套的散热器多为铝散热器。尤其是欧美各国;欧洲新的轿车中铝散热器占80%,美国新的轿车72%装铝散热器。日本铝散热器仅占43%。轿车中铝散热器占有比例平均值为64%。货车中铝散热器占有的份额为:欧洲占69%,日本为16%,平均值为43%。但是维修配件却是铜材散热器占主导地位。从全世界范围来看铜散热器和铝散热器占有同样地位。随着铜磷锡镍(Cu-P-Sn-Ni)焊接进一步完善和廉价,以及铜材退火温度的提高有可能沿用现有的铝材钎焊设备和工艺,生产出等强度的铜散热器。从而实现了高强度、高耐腐蚀性的铜散热器,捎除软钎焊工艺生产的铜散热器强度低的缺点。

从我国的发展前景看,焊接式铝散热器逐步增多,其前景会超过装配式的铝散热器并最终取而代之。其中,散热器结构型式与车辆工况及企业的生产目标有如下特点:以轿车、轻型车散热器配套和出口为主要目标的企业,其产品主要是焊接式的铜散热器或铝散热器。出口产品中水室采用注塑水室的管带式散热器占有极大的比例。国内轿车散热器装配式结构还会有在一段时间,但最终将会被焊接式的铝散热器所取代。以中型车、越野车及重型车为主要生产目标的企业,其主要产品为焊接式的铜散热器,重型车、军用车、工程车及农业机械的散热器将以管片式结构为主导。

(6)采用较高的“系统压力”是可以在不增大空间尺寸和生产成本的前提下实现增大散热能力的目标,国外早已广泛地采用。

散热器的散热能力Q的大小可用下式表示:

Q=K·S·(twcp—tacp) (1) 式中Q——散热能力,KJ/h;

K——散热系数,KJ/m2h℃);

S——散热面积,m2;

(twcp—tacp)——液气平均温差,℃。

从式(1)可看出;在K、S值不变的前提下,只有增大tWCp和tacp的值才可以增大Q。

若系统压力为29.4kPa,冷却液沸点为105℃;

系统压力为49kPa,冷却液沸点为111℃;

系统压力为98.7KPa,冷却液沸点为120℃。

当系统压力提高后tucp随之增大,在其他参数不变的情况下,液气平均温差(twcP—tacp)的值必然增加,从而实现了提高散热能力的目标。提高系统压力不仅有利于增大散热能力,而且有利于提高发动机燃烧效率,减少水泵气蚀倾向。当然提高系统压力会使散热器渗漏机率随之增加。

推荐如下:

轿车、轻型车的系统压力为70kPa~110kPa;

中型车的系统压力为50kPa~70kPa;

—437—

重型车的系统压力为30kPa一50kPao

11。2.2 散热器的技术要求:

(1)散热器的散热性能和可靠性能必须达到标准规定的水平。

散热器的可靠性包括散热器密封性能、耐振性能、压力循环性能、耐高温压力脉冲性能、耐扭振性能。

散热器的散热性能通常是规定通过散热器的冷却液流量Gw和风速vd在某一定值条件下;散热器的标准散热量Q。必须大于或等于设计规定值,而风阻&Pa和水阻Apw须小于设计规定值。表11-1列出了某些散热器散热性能的规定值。表11—2列出了散热器可靠性的具体技术要求。表11-3给出了散热器可靠性的检测方法。

表11—1 部分散热器散热性能的规定值

散热器型号散热性能

CAi091 G W=127L/min r a V a=12kg/m2s 条件下

Q h≥397 746kJ/h △Pa<730Pa

CAl020 CAl040 G W=140L/min Y a V a=10kg/(m2s)条件下Q n≥188 406kJ/h △Pa<310Pa

NJl31E G W=190L/min r a V a=12kg/(m2s) 条件下G W=100L/min r a V a=5kg/(m2s)条件下

1)Q h≥251 000kJ/h 2)Q h≥318 000kJ/h

NJl31C G W=190L/min r a V a=12kg/(m2s) 条件下G W=100L/min r a V a=5kg/(m2s)条件下

1)Q h≥318 000kJ/h 2)Q h≥176 000kJ/h

依维柯G W=1148L/min r a V a=8.25kg/(m2s) 条件下G W=63L/min r a V a=3kg/(m2s)条件下

1)Q n≥209 340kJ/h △Pa<794Pa 2)Q n≥125000kJ/h △Pa<98Pa

五十铃散热面积=9.19 m2时G W=100L/min Va=10m/s t w1·t a1=55℃

Qn≥203 479kJ/h △Pa<362Pa △Pa<14.7kPa

散热面积=11.78m2时G W=100L/min Va=10m/s t w1-t a1=55℃

Qn≥298 854kJ/h △Pa<590Pa △Pw<16.67Pa

JXl030D G W=100L/min Va=100L/min Va=10m/s t w1- t a1=55℃

Qn≥203 479kJ/h △Pa<362Pa △Pw<14.7kPa

TFRS5480 G W=100L/min Va=10m/s

Qn≥179 614kJ/h △Pa<340Pa △Pw<11.8+1.18kPa

桑塔纳G W=100L/min r a Va=5 kg/m2s

Qn≥162 100kJ/h △Pa<170Pa △Pw<73.2kPa

SCl010 G W=40 L/min Va=8m/s

Qn≥774 558kJ/h △Pa<210.8Pa △Pw<14.2kPa

TJ7100 G W=40 L/min Va=8m/s

Qn≥84 992kJ/h △Pa<181.4Pa

SC7080 G W=40 L/min Va=8m/s

Qn≥81 223.9kJ/h △Pa<183.9Pa

注:r a V a空气质量风速,t w1- t a1散热器进水温度与进风温度之差,未注明时t w1- t a1 =60℃。

(2)散热带的实际波峰数与图样规定值的允许差为±2个。管片式散热器的散热片的片

数与图规定值的允差为±1个。节距和片距的允差为图样规定值的50 %。

(3)散热带或散热片不能碰撞,散热器允许补焊。冷却水管补焊数按;芯子正面面积计

算每0.1m2不能多于1处。

—438—

表11—2 散热器可靠性的技术要求

可靠性分类技术要求

耐振性能散热器安装振动台上,以25m/s2或30 m/s2的加速度,频率20Hz或23 Hz连续进行106次垂直振动,不允许脱焊和渗漏

扭振性能散热器承受规定的压力,保持1 min后不允许渗漏

压力循环性能散热器经过104次高温脉冲后,散热器不允许脱焊和渗漏

高温压力脉冲散热器承受2.5x104次压力循环后,散热器不允许脱焊和渗漏密封性能散热器经过104次扭振后,不允许脱焊和渗漏

表11—3 散热器可靠性检测方法

分类检测方法

耐振性能散热器内部充满常温冷却液密封。按照实际使用时安装在振动台上,整车质量以25m/S2的加速度,垂直振动106次

扭振性能将散热器通过与车架连接侧板固定在框架上,一边不动,另一边作垂直于散热器芯子摆动,散热器内部通过90±5℃的循环水,以22.5,的扭转角

6H Z频率扭振18次

压力循环性能散热器内部充满规定温度的循环流动的液体介质,液体介质压力从某一数值上升到规定值,经保压回复到某一数值为一个循环。循环时间为6s~

15s,保压时间为循环时间的1/3~1/2,按下述规定进行,系统压力kPa

压力循环变化kPa 介质温度℃

≤30 15~75~15 90±5

30~70 20~100~20 100±5

>70 30~120~30 120±5

高温压力脉冲散热器浸入规定温度的液体中,散热器内部通入压力交变的压缩空气,压力从某一值上升到规定值经保压再回到某一值,保压时间3s~4s,每个循

环时间为10s~12s,按下述规定进行:系统压力kPa 压力循环变化kPa

介质温度℃

≤30 15~75~15 90±5

30<压力≤670 20—100~20 100±5

<70 30~120~30 120±5

密封性能堵住散热器所有孔口浸入清洁水中,向散热器内部通人压力为出气阀开启压力2倍的压缩空气,保压60s,不得有渗漏。

—439—

(4)采用塑料制作水室的散热器需按QC/T15—92的规定,对水室进行“耐温度性”检验。耐温度性检验通常包含“耐热试验、耐寒试验、冷热交变试验”三项,方可装车。

塑料水室与主片的密封橡胶热应符合TL/52316的要求。特别是橡胶垫的“表面”质量、硬度、拉断力,延伸率、压缩率(残余变形)、热空气老化、对液体的质量变化及耐老化都必须符合设计规定的要求。

(5)散热器的复式加水口盖的出气阀的开启压力根据不同车型要求而定。

11.2.3 散热器设计程序

散热器设计通常是按如下程序进行。

散热器设计人员根据设计任务书注明的

汽车类型、总质量、车辆使用条件、最高的外

界气温、发动机的燃烧室型式、排量、额定功

率和最大扭矩,确定散热器设计的基础参数。

并在此基础上进行结构设计;确定结构型式

与参数,选择能适应设计任务书要求的材料,

之后进行结构细节设计与计算。样品制作出

来后进行散热性能和可靠性试验检测。根据

试验暴露出来的问题进行“修改设计”。设计

正式实践后就可以进行工装设备选择与设

计。最后进行产品认定工作。

11.2.4 散热器设计的基础参数

(1)发动机水套散热量Q水和散热器最

大的数热量Qmaxo

Q水和Qmax是设计冷却系最基础参数,

而且散热器的最大散热量Qmax也取决于

Q水的大小。也就是说Q水的大小在一定程

度上左右所需要冷却能力的高低。所需要冷

却能力的具体数值受Q水和车辆使用工况控制。

冷却系各部件协同散热器一起工作,将发动机冷却水散热量传给周围的大气中,保证发动机在适宜刊温度状态下工作。实际上发动机水套散热量Q水的大小取决于发动机结构和制造工艺水平,特别是燃烧室型式对Q水的影响最大。通常是依据发动机的样机或参考样机试验测得的数据来确定Q水。

Q水的数值在发动机不同工况时是变化的。Q水的数值应按额定工况或最大扭矩工况确定(见11.2.4节第3款)当Q水确定之后再确定Q一。

根据使用实践,散热器使用一年之后,会出现局部微小的脱焊和积垢等现象。虽然不影响正常使用,但散热能力可能要降低7%~10%左右。气流分布不均也会引起散热能力减少3%~4%左右。因此设计散热器的Qmax)(时要充分考虑上述因素。Qmax应比Q水大10%~25%。即

Qmax=(1.1~1.25)Q水(2) 式中轻型车和轿车取下限,中型以上的车辆和工程车取上限。

—440—

通常Q水可按式(3)或式(4)两个公式计算。

Q水=Q比·Nlmaxh (3) 式中Q比——水套比散热量,kJ/(kW·h);

直接喷射柴油机Q水为L 990kJ/(kW·h)一2 280KJ/(kW·h);

非直喷柴油机Q水为2 450kJ/(kW·h)~3 420 kJ/(kW·h);

Nemax——发动机最大功率,kW。

Q水=632a·Nemax (KJ/h) (4) 式中a——系数;

汽车柴油机a=0.6~0.9;

增压统一式燃烧室a=0.4~0.6。

Q水的值确定之后,代人式(2)就可求出Qmax。Q水的值也可参照表11—4发动机水套散热量的实测数值选取。

表11—4 部分国产发动机水套散热量的实测数值

发动机型号 8V100 682 490 492 EQ61004120M 6130 4100 6100 495Q 6105

缸数—缸径内冲

程 8V-100×

90

6-82×1004-90×904-92×926-100×154-120×1256-130×1404-100×1206-100×1204-95×1156-105×120

最大功率/转数 (kW/rpm) 150.4/440

66.7/330050.8/397557/380094.7/300067.3/2000143.3/200048/200067.8/220053.8/258072.7/2000

最大扭矩/转数 (N·m/rpm) 363.6/300

221.5/180

153.8/188

168.6/250

361.6/121

347.2/1400741.9/1200243/1480345/1280203.8/230

361.1/1700

发动机燃烧

室塑式

楔型 L型 楔型 浴盆型浴盆型球型 球型 直喷 直喷 祸流 复合型

水套敢热

量

(KJ/h)

339 131 262512 170403 149 469382 672157 424340 806110 532 139337 271 723202 348

比水套散

热量 2 256 3936 3355 2 643 4 038 2 335 2 375 2301 2056 5075 2786

最 大 功 率 时

参 数

水流量

(L/min)

123.5 160.8 42.7 132.8282.2160.7 183.3 66.7 106.8 196.795.3

水套散热

量

(KJ/h)

139 846 146122 104209 105 089165 797124 474194 10089 556 127823 250 789191 211

比水套散

热量

(KJ/kw·h)

3 697 3503 3378 2 381 3 71

4 2 444 2 079 237

5 2763 5110 2968

最

大

扭

矩

时

参

数 水流量

(L/min)

140.3 97 20.3 85.5 120 110.8 101.7 48.2 59.2 188.382.9

(2)散热能力是发动机冷却系能适应最高的外界气温条件下,保证发动机正常工作的能

力。目前各国应用最普遍的方法是采用“沸腾风温法”来表示。

沸腾风温的高低表明冷却系散热能力的大小;沸腾风温越高,散热能力就越大;反之沸腾

风温数值低,其散热能力必然小。沸腾风温的数值大小要根据车辆使用条件确定,其数值的

大

—441—

小与生产成本成正比,过大不但使汽车成本增加,而且会引起过冷,造成发动机磨损加剧。沸腾风湿=冷却液的沸点—散热器进水温度+进风温度

汽车冷却系统的沸腾风温的数值按使用区域可分为:

标准型冷却系沸腾风温为40℃。

加强型冷却系沸腾风温为52℃。

轻型冷却系的沸腾风温为34℃。

沸腾风温实际上就是冷却液沸腾时的外界气温是发动机装车后对整车冷却系统综合评价的重要参数,沸腾风稳应根据汽车的使用条件而定。对散热器而言除了用“沸腾风温”之外,散热能力的另一表示方法是:

注明在某一风速V o(质量风速raVa)和冷却液流量Gw的条件下,液气温差为60℃(或55℃)时的标准散热量Qn大于或等于设计值。风阻△Pa和水阻△Pn小于或等于设计值。Qn,△Pa及△Pw的具体数值依据车型和冷却系工况而定。

(3)散热设计工况和校核工况

汽车在各种不同工况条件下,对冷却系的要求差异很大。同一发动机在不同工况时的沸腾风温也不一样。实际使用和大量试验均证明;轿车、轻型货车的最低沸腾风温主要出现在最高挡全负荷额定工况。中型以上的货车、矿山车的最低沸腾风温主要是出现在低挡全负荷爬坡或重载,在最大扭矩工况或者在额定工况与最大扭矩工况之间。因此,对散热设计和校核工况选择应依据不同车型的使用条件来确定。轿车、轻型车散热器设计点应在额定工况,校核点应在最大扭矩工况。

中型以上载重车、矿山车散热器设计点应在最大扭矩工况。校核点应在额定工况。

(4)核查和修改散热器设计的相关条件

通常散热器设计要与冷却系其他总成同步进行。应与风扇、水泵匹配。进行全新的冷却系设计容易实现冷却系的合理匹配。但有时散热器设计是在选用现有产品的条件下进行;这样风扇和水泵必须与现有的总成匹配。此时就必须重视三者的相关条件。散热器

的散热能力不仅取决于散热器本身,而且与通过散热器芯体的空气流速V。和流经冷却水管的冷却液流速Vw,成正比。使风扇提供的风量保证在额定工况下通过散热器芯体的V。达到下列数值:

轿车、轻型车Va≥10m/s;重型车、矿山车Va≥6m/s。通过冷却水管的Vw应达到0.8 m/s以上。

对于高速行驶的车辆的散热器设计要充分考虑迎面风的冷却效应。

11.2.5 散热器结构型式、参数与材料设计

(1)散热器结构型式与参数

目前广泛使用的有两种结构:管片式结构和管带式结构。

轿车、轻型车及部分中型货车以管带式为主。矿山车、重型车工程机械越野车的散热器仍以管片式结构为主体,以保证在恶劣的使用条件下有很高的可靠性。不仅如此,对矿山车、工程机械等车辆的散热器,由于使用环境灰尘过多,不宜采用改善二次换热表面的措施(在散热片上冲百叶窗孔)来提高散热能力。

从散热角度来看两种结构的散热器在其他外界条件相同时散热能力相差,生产成本低,单位质量的散热能力大。

散热量结构参数中对散热性能影响最大的是芯子正面面积Ff。按影响的大小各参数排—442—

列次序为:

正面面积Ff一散热带(片)形状一冷却水管尺寸与排量一芯厚丁一散热面积S。

在诸多结构参数散中对散热器可靠性影响的大小次序是:

结构型式一冷却水管一芯厚一主片与水室结构参数一系统压力的大小一生产工艺水平。

在设计或选用现有散热器时要依据设计任务书的要求,结合不同车型和使用工况的区别。全面综合分析结构型式、参数、系统压力值大小及生产工艺水平对散热器的相互影响,充分考虑生产成本、生产工艺及装备,在此基础上首先确定结构型式,之后再确定其他各参数。切不可盲目追求单项指标。

(2)芯子正面面积Ff

通常总是希望在安装尺寸允许的前提下,尽可能把正面面积Ff选择大一些。并接近正方形。根据使用经验推荐正面面积Ff应达到34cm2/kW。

散热器的发展趋势之一是扩大正面面积Fr并减少芯厚了。当散热面积基本不变情况下,增大正面面积Ff必然会减小于值和风阻△Pa,增大通过散热器芯体的风量,大幅度地提高散热能力。从统计数据得知;在其他部件不变的前提下;正面面积Ff增大17%时散热能力增加11%,沸腾风温提高5℃。

散热器设计过程中常采用计算法来估算芯子正面面积Ff。现介绍常用的三种方法:

Ff≥0.1+0.032Vn (5) 式中Ff——芯子正面面积,m2;

Vn——发动机排量,L。

Ff=(0.0027~0.0034)Nemax。(6) 式中Nemax——发动机标定功率,kW;

Nemax<73.5kW取上限,Nemax>73.5kW取下限。

③对管片式结构的散热器在求得Qmax之后,参考JB2291-2292-78附录的数据,按初步选择的芯厚T和片距t,依据式(7)进行估算;

Ff=Fn·Qmax/Qn (m2) (7) 因为Fn为1m2,因此式(7)也可以简化成

Ff=Qmax/Qn (m2)

表11-5示出了A4及B3型散热器芯子风洞试验的数据。

A4和B3为芯子正面面积为1m2时两种冷却水管排列方式;A4为四排冷却水管,B3为

三排冷却水管。

按式(7)求出Ff后,与总布置限定的尺寸相差不大于15%时,就可以按JB2291~2292~78的数据来详细地确定芯宽和芯高。如果相差大于15%,应进一步与总布置协商,在总布置允许的空间范围内适当地更改尺寸,再重新计算,按JB2291~2292~78重新选择芯宽和芯高。

表11-6列出了管片式散热器芯宽和芯高的具体尺寸供参考。A和B分别代表冷却水管不同排列方式。

(3)散热带(片)形状

从式(1)中可以看出;提高散热系数K值就可以实现在不增加生产成本和不增大空间尺寸的前提下提高热能力。

经验证明散热系数K与气侧传热系数a a及水侧停热系数aw有如下函数关系:—443—

表11-5 A4及B3型散热器芯子风洞试验数据 质量风速

kg/(m2S) 8 10 12 14 16

结构

型式 散热片距

mm

2.5

3.0 3.5 2.5 3.0 3.5 2.5 3.0 3.5 2.5 3.0 3.5 2.5 3.0 3.5

冷却液

流速

m/s Q n1000k J/h846.7827.177.011011.5951.2904.31145.51071.81018.21266.11172.31115.313801272.81215.8

u K j/(m2h

℃)

276.3293.0305.6322.4339.1353.8362.2376.8393.5397.7414.5429.1429.1445.9462.6

A4

△P a P a147.0137.2122.5220.5196.0176.0308.7274.4235.2411.6362.6313.6509.6443.9387.1 Q n1000k J/h696.7656.5629.7797.27570728.5884.3844.1823.1971.3924.4887.61051.71004.8964.6 u K j/(m2h

℃) 261.6278.4293.0297.3318.2334.9328.7351.7372.6358381401.9381406.1431.2

B3

△P a P a127.4107.890.3147.0137.2117.6215.6186.2156.8284.2249.9220.5352.8313.6274.4

0.4

Q n1000k J/h870.9830.7830.91035.0978.0931.11175.71105.31048.41309.61255.61158.91436.91329.71269.4

u K j/(m2h

℃) 286.6303.5316.1322.8349.5364.2374.7389.9406.1410.3425.0441.7441.7460.5479.4

A4

△P a P a147137.2122.5220.5196.0176.4308.7274.4235.2411.6362.6313.6529.6443.9387.1 Q n1000k J/h723.5683.5653.1827.1790.5757.0924.4880.9850.81004.8963.0924.41085.21038.3998.0 u K j/(m2h

℃) 272.1293.0307.7307.7328.7349.6339.1362.2385.2368.4393.6416.5393.6420.7488.0

B3

△P a P a127.4107.890.3147.0137.2117.6215.1186.2156.8284.2249.9220.5352.8313.6274.4

0.6

a

式中 ε──气侧散热面积与水侧散热面积的比值,ε的数值通常为7-9。

在式(8),a a对K影响效果最大,aw对K值的影响化仅为10%左右。

增大a a和aw就能提高K值。当前的发展皱势之一就是改善二次换热表面(散热带或散

—444—

热片)的换热条件,即在二次换热表面上冲压一系列密集的有一定角度的百叶窗孔。通过改变散热带或散热片的表面形状,有效地减小二次换热表面附面层的平均厚度。

当空气流经二次换热表面时,这些具有一定角度的密集的百叶窗孔有效地增大了空气扰流运动。而密集的百叶窗孔又大幅度阻断了附面层厚度的增大,从而使平均附面层大为减小。使二次换热表面的热阻大幅度降低,最终使气侧散热系数a a增加很多,可以提高散热能力l5%~20%左右。

图11—4 密集的百叶窗孔形式

表11—7 百叶窗孔的参数

散热器芯厚丁(mm) 百叶窗孔角度(·) 窗孔的宽度L(mm) 百叶窗也的缝长(mm) 20~50 28~32 1.1~1.5 6~7

50~90 24~28 1.2~1.8 6~7 实践证明百叶窗孔的参数要与散热带的节距合理匹配才能收到预想的效果。百叶窗孔宽度C和角度θ与节距t应符合式(9)的数值,提高散热系数K值效果最佳。风阻△Pa增加不太大,而散热能力可大幅度增加。

C·tanθ/t≈0.3~0.4 (9) 从上式可见:当t值一定时,宽C与角度θ成反比;当宽度C值一定时,节距t与角度θ成正比。

(4)散热器冷却水管,多采用扁管。扁管可以在相同流通截面时获取与空气最大的按触面积,从而实现最大接触面积而空气阻力小的最佳效果。近来发展趋势是减小冷却水管的尺寸。这样不仅能提高冷却水管的强度,减少渗漏的几率,而且在其他参数和水泵不变的条件下增大冷却液流速Vw。从而增加液侧传热系数口aw的值,最终的效果使散热能力有所提高。减小冷却水管尺寸对流量影响不大。目前水管的尺寸规格有:

水管尺寸2.0X13mm、2.0X14mm、2.5X14mm、2.0X16mm、2.2X19mm。

外周长L28.28mm、30,28mm、31.85mm、34.28mm、40.5mm。

(5)芯厚T也是散热器一个较为重要的参数,T值大小取决于冷却水管的排列和尺寸的大小。试验结果证实,在其他参数不变时芯厚T值增加1倍,散热面积S和生产成本也随之增大1倍,而散热能力只增加25%左右,表11—8列出CA-72散热器不同芯厚时散热能力的变化。

无论是试验的结果还是统计数据都充分地说明:不适当的增加芯厚T值来提高散热能力是不宜采用的。.芯厚了值的大小要与车型,冷却系统压力的高低,焊料强度及材料强度相适应。当前国内汽车散热器芯厚T大致分为:

轿车散热器芯厚为20和34二挡,轻型车散热器芯厚为34和52二挡,中型车散热器芯厚为52和70二挡。重型车、矿山车散热器芯厚为70、90、110这三挡。如果按散热器结构型式分:

—445—

管片式散热器芯厚为50、75、90、110四挡。

芯厚丁值可按式(10)计算:

T=S/(Ff·φ) (10) 式中S——散热面积,m2;甲容积紧凑性系数,甲:500—1 000,m2/m3;

T——芯厚,mm;

Ff——正面面积,m2,轿车、轻型车的φ取上限,中型车以上货车取下限。

(6)节距和片矩

节距是相邻两个散热带波峰的距离。片距是相邻的两个散热片的距离。在空间尺寸不变的条件下减小节距t可增大散热面积S,同时也会引起风阻△Pa增大。t值大小与芯厚丁成正比。t值变化要结合芯厚T、散热面积S及风阻△Pa三者综合地选取。t值减小风阻必然增大,因此风扇也应与比相适宜。

通常采用的t值如下:

节距t分为2.5、3.0、3.5、4.0、4.5五挡。

片距t分为2.50、2.75、3.00、3.25、3.50、4.00、4.50七挡。

(7)散热面积S是与散热能力成正比。从某种意义上讲散热面积S可以表明某一具体型号的散热器的散热能力。但是采用散热面积S来标明散热能力的大小是不准确的。散热面积S不能客观全面地真实反映散热能力的大小。正如式(11)所表示的那样;散热能力取决于散热面积S、散热系数K、液片平均温差(tucp—tacp)三者的乘积。

计算散热面积s的数值可采用式(11)和式(12)。

S=S比·N emax(11) 式中S——散热面积,m2;

S比——比散热面积,m2/kW。

S比的数值大致如下:

轿车的S比为0.316~0.170;国外轿车的S比为0.082~0.316;国内载重车S比为0.170

~0.270;国外载重车的S比为0.150~0.218。

S也可按下式计算:

S=Qmax/(k·△t) (12) 式中K——散热系数,kJ/(m2h℃)。

K值通常为290kJ/(m2h℃)~420kJ/(m2h℃);

△t液气平均温差,℃。

—446—

△t=twcp-tacp(℃)

当系统压力为29.4kPa时,twcp≈90℃~95℃。当系统压力为49kPa时,twcp≈100℃~105℃。当系统压力为98.7kPa时,twcp≈105℃~110℃。

tacp=tal+2/1△ta (℃) (13) 式中ta——进风温度,℃;

标准型冷却系的ta1=40r;tal=52℃,轻型冷却系的ta1=34℃;

△ta——散热器进出风温差,℃。

△ta也可以用式(14)计算:

△ta=Qmax/3600FfCpaγaVa (℃) (14) 式中Cpa—一空气定压比热,Cpa=1.0048kJ/(m2h℃);

γaVa——质量风速,kg/m2s。

△ta的具体数值可以按经验数据选取或计算求得;通常△ta与芯厚T大小按下述数据选取:

T=20mm~50mm时,△ta取8℃~18℃;T=50mm~70mm时,△ta取12℃~32℃;T= 90mm~110mm时,△ta取15℃~30℃。

表11—9给出了目前国内汽车散热器的主要结构参数,供参考。

当正面面积芦Ff,芯厚T,节距t,及冷却水管尺寸等参数确定之后,就可以根据参数的实际数值再重新按下式计算散热面积S。

S=2Sf+St (15) 式中S——散热面积,m2;

Sf——散热带(片)散热面积;

St——冷却水管散热面积,m2。

管带式散热器的Sf按式(16)计算;管片式散热器的Sf按式(17)计算。St按式(18)计算。

管带式散热器S f=T·L·n2 (16)

式中Sf—管带式散热器的面积,m2;

L——散热带展开长度,m;

n——散热带的条数。

管片式散热器Sf=n片·(W·T-m·Fφ) (17)

式中n片-——散热片数;

W——芯宽,mm;

T——芯厚,mm;

Fφ——冷却水管单孔截面积,mm2;

m——冷却水管数。

St=m·H·Lo×l0—6 (18)

式中H——芯高,mm;

Lo——冷却水管外周长,mm。

(8)主片与水室

—447—

表11-2-9国产汽车散热器结构参数

散热器结构参数

散热器型号 结构型式

冷气系统

压力(kPa) 芯子正面

面积F f(m2)

散热面积

S(m2)

散热器芯子尺寸

芯宽*芯高*芯厚

(mm)

冷却水管

尺寸(mm)

水管数与排放

散热带高与散

热带数

节距t(mm)

CA1091 管带式 29.4 0.3150 21.400 585.0××538×70 2.5×14 184/3 10(mm)/47

(条)

4.00

0.1986 10.470 485.0×380×52 2.5×14 117/3 10.0/39 4.00

CA1040 管带式 78.0~98.0

0.2420 11.820 544.5×463×52 25×14 123/3 10.0/42 4.00

BJ2020 管带式 89.2 0.2040 8.300 559.0×365×34 2.5×14 90/2 10.0/46 3.50 BJ1040 管带式 68.6 0.2020 11.940 526.0×384×52 2.5×14 126/3 10.0/43 3.50 依维柯 管带式 98.0 0.2910 14.590 640.0×454×34 6×10椭圆管48/2 542片 1.18 JQLGDZ1SF 管带式 98.0 0.2750 5.230 640×430×16 2.0×16 64/1 8.0/65 2.40 五十铃100P 管带式 98.0 0.2150 11.785 470.5×458×35 1.5×15 116/2 6.5/59 2.50 五十铃 管带式 98.0 0.2450 9.190 476.0×515×34 2.5×14 74/2 10.0/38 3.50 CX5 管带式 98.0 0.2140 6.740 502.0×425×21 2.3×19 40/2 10.0/41 2.60 CX6 管带式 98.0 0.222 12.787 787.0×282×37 2.0×16 52/2 8.6/27 2.60 NJ131C 管带式 68.6 0.2330 12.565 485.0×480×52 2.5×14 114/2 10.0/39 4.00 NJ131E 管带式 60.6 0.1780 9.560 485.0×368×52 2.5×14 114/2 10.0/39 4.00 夏利TJ7100 管带式 98.0 0.1150 3.400 328.0×350×16 2.0×13 32/2 10.0/33 2.20 SC1010 管带式 98.0 0.1010 4.528 420.0×240×34 2.0×13 68/2 10.0/35 3.35 SC7080 管带式 98.0 0.1040 3.940 346.0×300×32 2.0×13 56/2 10.0/29 3.50 桑塔纳 管带式 98.0 0.2250 10.170 700.0×520×52 φ8圆管 34/2 518片 1.35 EQ140 管带式 29.4 0.330 17.500 635.0×520×52 2.5×14 150/2 10.0/51 4.00

—448—

主片的外形尺寸主要取决于芯厚r和水管尺寸及排列片数。水室外形尺寸受总布置、散热必须保证的最小容积以及主片尺寸大小等因素制约。

主片与水室的结构设计是否合理,极大地影响了散热器的密封性能和压力循环性能。同时设计主片和水室还须充分考虑冲压工艺的要求。因此,主片和水室应满足:

①主片用边应设计出深而窄的沟槽,采用组合模具反拉伸工艺将主片沟槽的尺寸控制在如下范围内;

槽宽尺寸控制在1.2mm~1.8mm,槽深尺寸为6mm~7mm。采用这种“深而窄”的沟槽结构可以增大剪切面积,从而提高水室与主片之间焊缝的抗剪能力。应严格地控制主片与水室冲压精度,保证水室周边均匀地扣进主片的窄沟槽中间。水室周边扣进部分与窄沟槽的四壁间隙控制在0.2mm左右。

②采用"先压痕再冲压”的工艺,使主片上的冷却水管的形状与冷却水管的横截面外形相似。并使冷却水管孔的短轴方向翻边不被冲裂。通过浇锡工艺使流布在水管孔四周压痕处与冷却水管之间的焊料将两者焊接起来,形成第一道焊接部位。第二道焊接是通过冷却水管外表面上的焊料与主片孔的翻边形成焊接缝。这样结构措施极大地增加了冷却水管与主片两者之间焊接面积。提高了抗剪切和抗压力交变的能力。

③水室的横截面形状应设计成大半圆形。在水室纵向每隔30mm~50 mm冲压条型加强筋。材料厚度应依据芯厚和系统压力的大小合理地确定。推荐如下:

芯厚T<34mm,系统压力为68.6kPa~98kPa的条件下;水室与主片材料厚度:铜材为0.6mm,铝材为1.2mm~1.4mm,塑料为5 mm~6mm。

芯厚T>52mm,系统压力为68.6kPa的情况下,水室与主片材料厚度应控制在:

铜材为0.8mm,铝材为1.8mm~2.0mm。

④上水室的容积应控制在(0.8~1.2)倍发动机排量。

(9)散热器材料与厚度

表11—10列出了不同材料的散热器的料厚推荐值。

11.2.6 散热器设计计算的实例

(1)轻便越野车的散热器设计实例

(1)设计任务书

该车装置492发动机,发动机参数为492×92,燃烧室为浴盆式,发动机排量为2.445L,

—449—

额定功率为55kW.最大扭矩为171.5N·m。

车型:轻便越野车

②散热器设计的基础参数

1)发动机水套散热量Q水

依据试验实例数据(详见(国产42台发动机水套散热量试验报告))该发动机额定工况的Qk=149 470kJ/h。最大扭矩工况的Q水为105090 KJ/h。

2)散热器的最大散热能力Q一。

该越野车的散热器可靠性要求高,使用寿命应达到5年以上。因此选用管片式结构,并且应有较大的散热能力的储备。依据使用经验选择Qmax比Q水大15%。

故Qmax=1.15Q水=115×149 470=171 890(kJ/h)

3)沸腾风温

选择标准型冷却系,沸腾风温为40℃。

4)散热养设计工况和校核工况

设计工况点为额定工况,校核点选在最大扭矩工况。

5)系统压力

由于轻便越野车使用条件恶劣,对可靠性要求很高,因此选择较低的系统压力,确定系统压力的29.4KPa。

(3)散热器结构型式与参数设计

1)结构型式

该车使用条件恶劣,行驶路面质量差,颠振动大,灰尘较多,因而确定用管片式结构,散热片为平片,不采用改善二次换热条件的措施。

2)芯子正面面积Ff。

校式(5)和式(6)可计算求得Ff。

按(5)计算;

Ff≥0.I+O.0321Vn

≥O.7+O.032X2.445

≥0.178(m2)

按(6)计算:

Ff≈0.032Nemax。

≈0 0032×55

≈0.176(m2)

从两次计算求出的厂/应不小于0.176m2~0 178m2。为此在总布置允许的空间尺寸范围内,按部须标准JB32291~2292-78/选择芯宽和芯厚如下;

芯宽W=530mm,芯高H=340mm,从而得出实际的散热器芯子正面面积。

Ff=0.53×0.34

=0.180 2(m2)

实际的Ff数值大于设计计算要求的值,而且芯宽w和芯高H的尺寸都在总布置允许的范围内,说明该芯子正面面积是合适的。

3)冷却水管尺寸与排列

一450—

根据已确定的结构型式,为降低生产成本和充分利用现有的工装设备,冷却水管尺寸选用管片式结构最广泛采用的”2.2x19”的管子,即管子磺截而长度为19mm,宽度为.22 mm 冷却水管文错排列三种。即采用“B3”排列方式

4)散热器散热面积S

依据式(11)计算S =S比·Nemax。该散热片为平片,该车不装空调,故S比为O. 1905 m2/kW,如装空调s比应选择大—些。

S=S比·NAmX。

≈0 190 ×55

≈l0.48(m2)

5)散热器芯厚T

按式(10)计算.,φ值选取为800 m2/m3,

故T=S/(Ffφ)

=10 48/(0.1802×80O)

=0.072 69(m)

依据计算求的T值按B3型结构,查出T值应为75mm.实际T值大于设计要求的数值,说明了值选取是合适的。

B3型排列为三排冷却水管,交错排列方式布置.从W=530 mm范围内得知,前后两排冷却水管为47根,中间一排为46根,总管数为47×2+46=140(根)。

散热片为127片,散热片片距为2.5mm。

按照实际设计的各个参数,依据式(16)重新计算散热面积S:

S=2Sf+St;从“2.2×19”这—‘规格的冷却水管可求出Fφ为40.76 mm2。为40.5mm.

将Fφ和τo分别代入式(17)和式(18)就可求出Sf和Sτ:

Sf=127(528×75—140×40.76)×106

=4304487.2×10—6

≈4.3(m2)

St=140×340×40.5×10-6

=1927800×10—0

≈1.93(m2)

S=2Sf+St

=2×4.3+1.91

=10.53(m2)

6)校核

492发动机最大扭矩工况水套散热量Q水为105090 kJ/h。依据式(11—2—2)求得:

Qmax=l.1Q水

=1.1×105090

=120 854(kJ/h)

最大扭矩工况时风扇提供的质量风速YaVa为6kg/(m2s),将YaVa代人式(14)后求得:

△ta=Qmax/3600FfCCpaγaVa

=120 854/3600×0.1802×1.004 8×6

—451—

冷却系统试题 、填空题 1. 发动机的冷却方式一般有______ 和______ 两种。 2. 发动机冷却水的最佳工作温度一般是____ C。 3. 冷却水的流向与流量主要由_____ 来控制。 4. 水冷系冷却强度主要可通过、、 _______ 等装置来调节。 5. 散热器芯的结构形式有_____ 、_____ 和廿_____ 两种。 6. 解放CA6102型发动机冷却系大循环时,冷却水主要由水套 经______________ 、、_________ 而又流回水套。小循环时,冷却水主要由水套经____________ 流回水套。 7. ____________________________________________ 强制冷却水在发动机内进行循环的装置是 _______________________ 。 8发动机冷却系的风扇通常是由___________ 来驱动的。 9. ____________________ 百叶窗是通过改变来调节发动机的冷却强度。 二、解释术语 1. 冷却水小循环 2. 冷却水大循环 3. 强制循环式水冷系 三、判断题(正确打"、错误打X) 1. 发动机在使用中,冷却水的温度越低越好。 ()

2. 风扇工作时,风是向散热器方向吹的,这样有利于散热 () 3. 任何水都可以直接作为冷却水加注 () 4. 采用具有空气-蒸气阀的散热器盖后,冷却水的工作温度可以提高至100C以上而不“开锅”。 () 5. 发动机工作温度过高时,应立即打开散热器盖,加入冷水。 () 6. 蜡式节温器失效后,发动机易出现过热现象。 () 7. 蜡式节温器的弹簧,具有顶开节温器阀门的作用。 () 8. 硅油风扇离合器,具有降低噪声和减少发动机功率损失的作用。 () 9. 膨胀水箱中的冷却液面过低时,可直接补充任何牌号的冷却液。 () 10. 风扇离合器失效后,应立即修复后使用。 () 11. 硅油风扇离合器中的硅油主要用来润滑离合器。( ) 12. 发动机的风扇与水泵同轴,是由曲轴通过凸轮轴来驱动的。() 四、选择题 1. 使冷却水在散热器和水套之间进行循环的水泵旋转部件叫做 ()。 A、叶轮 B、风扇 C、壳体 D、水封 2. 节温器中使阀门开闭的部件是( )。 A、阀座 B、石蜡感应体 C、支架 D、弹簧 3. 冷却系统中提高冷却液沸点的装置是( )。 A、水箱盖 B、散热器 C、水套 D、水泵

材料加工测定 实验一钢连续冷却转变图(CCT 曲线的测定 一. 实验目的 1. 了解钢的连续冷却转变图的概念及其应用; 2. 了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤; 3. 利用热模拟仪观察钢在加热及冷却中的相变并测量临界点; 4. 建立钢的连续冷却转变图(CCT 曲线。 二. 实验原理 当材料在加热或冷却过程中发生相变时, 若高温组织及其转变产物具有不同的比容和膨胀系数, 则由于相变引起的体积效应叠加在膨胀曲线上, 破坏了膨胀量与温度间的线性关系, 从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法 (膨胀分析。长期以来,热膨胀法已成为材料研究中常用的方法之一。通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。 钢的密度与热处理所得到的显微组织有关。 钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体; 比容则相反, 其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。从钢的热膨胀特性可知, 当碳钢加热或冷却过程中发生一级相变时, 钢的体积将发生突变。过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。冷却速度不同,相变温度不同。图 1-1为 40CrMoA 钢冷却时的膨胀曲线。不同的钢有不同的热膨胀曲线。 图 1-140CrMoA 钢冷却时的膨胀曲线

连续钢连续冷却转变 (ContinuousCooling Transformation 曲线图,简称 CCT 曲线, 系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。因此 CCT 曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。根据连续冷却转变曲线, 可以选择最适当的工艺规范,从而得到恰好的组织, 达到提高强度和塑性以及防止焊接裂纹的产生等。连续冷却转变曲线测定方法有多种, 有金相法、膨胀法、磁性法、热分析法、末端淬火法等。除了最基本的金相法外,其他方法均需要用金相法进行验证。 用热模拟机可以测出不同冷速下试样的膨胀曲线。发生组织转变时,冷却曲线偏离纯冷线性收缩, 曲线出现拐折, 拐折的起点和终点所对应转变的温度分别是相 变开始点及终止点。将各个冷速下的开始温度、结束温度和相转变量等数据综合绘在“温度 -时间对数”的坐标中,即得到钢的连续冷却曲线图 (如图 2 。动态热 -力 学模拟试验机 Gleeble3500测定材料高温性能的原理如下:用主机中的变压器对被 测定试样通电流, 通过试样本身的电阻热加热试样, 使其按设定的加热速度加热到 测试温度。保温一定时间后, 以一定的冷却速度进行冷却。在加热、保温和冷却 过程中用径向膨胀仪测量均温区的径向位移量(即膨胀量 , 绘制膨胀量 -温度曲线如图 1-1所示,测试不同冷却速度下试样的膨胀量 -温度曲线。根据膨胀量 -温度曲线确定不同冷却速度下的相转变开始点和结束点,即可绘制 CCT 曲线。

3.在大气压力为的地区,一操作中的吸收塔内表压为130 kPa 。若在大气压力为75 kPa 的高原地区操作吸收塔,仍使该塔塔顶在相同的绝压下操作,则此时表压的读数应为多少 解:KPa .1563753.231KPa 3.2311303.101=-=-==+=+=a a p p p p p p 绝表表绝 1-6 为测得某容器内的压力,采用如图所示的U 形压差计,指示液为水银。已知该液体密度为900kg/m 3,h=,R=。试计算容器中液面上方的表压。 解: kPa Pa gm ρgR ρp gh ρgh ρp 53529742.70632.600378.081.990045.081.9106.133 00==-=??-???=-==+ 1-10.硫酸流经由大小管组成的串联管路,其尺寸分别为φ76×4mm 和φ57×。已知硫酸的密度为1831 kg/m 3,体积流量为9m 3/h,试分别计算硫酸在大管和小管中的(1)质量流量;(2)平均流速;(3)质量流速。 解: (1) 大管: mm 476?φ (2) 小管: mm 5.357?φ 质量流量不变 h kg m s /164792= 或: s m d d u u /27.1)50 68 (69.0)( 222112=== 1-11. 如附图所示,用虹吸管从高位槽向反应器加料,高位槽与反应器均与大气相通,且高位槽中液面恒定。现要求料液以1m/s 的流速在管内流动,设料液在管内流动时的能量损失为20J/kg (不包括出口),试确定高位槽中的液面应比虹吸管的出口高出的距离。 解: 以高位槽液面为1-1’面,管出口内侧为2-2’面,在1-1’~

材料加工测定

实验一钢连续冷却转变图(CCT曲线)的测定 一.实验目的 1.了解钢的连续冷却转变图的概念及其应用; 2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤; 3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点; 4.建立钢的连续冷却转变图(CCT曲线)。 二.实验原理 当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。长期以来,热膨胀法已成为材料研究中常用的方法之一。通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。 钢的密度与热处理所得到的显微组织有关。 钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。冷却速度不同,相变温度不同。图1-1为40CrMoA钢冷却时的膨胀曲线。不同的钢有不同的热膨胀曲线。

图1-140CrMoA钢冷却时的膨胀曲线 连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。连续冷却转变曲线测定方法有多种,有金相法、膨胀法、磁性法、热分析法、末端淬火法等。除了最基本的金相法外,其他方法均需要用金相法进行验证。 用热模拟机可以测出不同冷速下试样的膨胀曲线。发生组织转变时,冷却曲线偏离纯冷线性收缩,曲线出现拐折,拐折的起点和终点所对应转变的温度分别是相变开始点及终止点。将各个冷速下的开始温度、结束温度和相转变量等数据综合绘在“温度-时间对数”的坐标中,即得到钢的连续冷却曲线图(如图2)。 动态热-力学模拟试验机Gleeble3500测定材料高温性能的原理如下:用主机中的变压器对被测定试样通电流,通过试样本身的电阻热加热试样,使其按设定的加热速度加热到测试温度。保温一定时间后,以一定的冷却速度进行冷却。在加热、保温和冷却过程中用径向膨胀仪测量均温区的径向位移量(即膨胀量),绘制膨胀量-温度曲线如图1-1所示,测试不同冷却速度下试样的膨胀量-温度曲线。根据膨胀量-温度曲线确定不同冷却速度下的相转变开始点和结束点,即可 绘制CCT曲线。

热电(冷)联产系统专题综述 一.什么是热电(冷)联产系统 通过能源的梯级利用,燃料通过热电联产装置发电后,变为低品味的热能用于采暖、生活供热等用途的供热,这一热量也可驱动吸收式制冷机,用于夏季的空调,从而形成热电冷三联供系统。为了协调热、电和冷三种动态负荷,实现最佳的整体系统经济性,系统往往需要设置压缩式制冷机和锅炉,甚至蓄能装置等。 热电(冷)联产系统在能源转换效率方面所具有的突出优势,使得其在世界各国的能源领域大都具有显著地位。欧洲委员会在"大气改变对策的能源框架"中,将热电联产放在非常重要的位置。被认为是对实现排放目标贡献最大的一项技术,其减少C02排放量的潜力为210Mt,占总目标的四分之一。为了促进热电联产事业的发展,欧洲委员会在财政、税收、科研、政策等方面作出了大量工作。1977年,成立了专门的咨询机构,对如何提高供热效率、加快热电联产的发展进行探讨。1988年出台了有关条文协调热电联产业主与电力部门之间的关系,要求电力部门必须以合理的价格购买热电联产厂多余的电,减少热电联产厂家的后顾之忧。在技术开发与研究方面,欧盟国家在1991年就开始实施旨在提高能源效率的"SA VE计划",许多热电联产与区域供热的研发示范项目得到了该计划的资助。 二、热电(冷)联产的主要形式 2.1热电联产系统 锅炉加供热汽轮机由于煤燃烧形成的高温烟气不能直接做功,需要经锅炉将热量传给蒸汽,由高温高压蒸汽带动汽轮发电机组发电,做功后的低品位的汽轮机抽汽或背压排汽用于供热。锅炉加供热机热电联产系统适应于以煤为燃料。这也是我国的热电联产系统普遍采用的形式。这种系统的技术已非常成熟,主要设备也早已国产化。由于这种系统占地大,负荷调节能力差,发电效率低,一般在煤改气的热电联产中得以应用,新建燃气热电联产系统很少采用这种形式。 燃气轮机热电联产系统分为单循环和联合循环两种形式。单循环的工作原理是:空气经压气机与燃气在燃烧室燃烧后温度达1000℃以上、压力在1-1.6MPa的范围内而进入燃气轮机推动叶轮,将燃料的热能转变为机械能,并拖动发电机发电。从燃气轮机排出的烟气温度一般为450℃~600℃,通过余热锅炉将热量回收用于供热。大型的燃气轮机效率可达30%以上,当机组负荷低于50%时,热效率下降显著。考虑到热和电两种输出的总效率一般能够保持在80%以上。燃气轮机组启停调节灵活,因而对于变动幅度较大的负荷较适应。目前工业燃气轮机的生产基本上来自西方国家,如GE,ALSTOM,SIEMENS,SOLAR,ABB 等。 上述单循环中余热锅炉可以产生的参数很高的蒸汽,如果增设供热汽轮机,使余热锅炉产生的较高参数的蒸汽在供热汽轮机中继续做功发电,其抽汽或背压排汽用于供热,可以形成燃气-蒸汽联合循环系统。这种系统的发电效率进一步得到提高,可达到50%以上。

A .水流只能进行大循环 B .水流只能进行小循环 、选择题 1. 工程机械在工作中,发动机突然过热,冷却水沸腾,此时应 (A )立即使发动机熄火,加适量冷却水 (B )使发动机继续怠速运转 5min ,之后熄火加冷却水 (C) 将机械停于阴凉处,使其自然降温 (D )脱挡滑行,使其降温 2. 使冷却水在散热器和水套之间进行循环的水泵旋转部件叫做( 3. 节温器中使阀门开闭的部件是( 4. 冷却系统中提高冷却液沸点的装置是( 6.采用自动补偿封闭式散热器结构的目的,是为了( 10.目前柴油发动机上采用的冷却水泵主要是 ( 第五章冷却系 A.轴流式 B . 离心式 C. 可变容积式出D 、转子式 11.腊式节温器中的蜡泄漏时,会使( )B (A )叶轮 (B )风扇 (C )壳体 (D ) 水封 (A )阀座 (B )石蜡感应体 (C )支架 (D ) 弹簧 (A )水箱盖 (B )散热器 (C )水套 (D ) 水泵 5.如果节温器阀门打不开,发动机将会出现( )的现象。 (A )温升慢 (B )过热 (C )不能起动 (D )怠速不稳定 (A )降低冷却液损耗 (B) 提高冷却液沸点 (C )防止冷却液温度过高蒸汽从蒸汽引入管喷出伤人 (D ) 加强散热 7. 加注冷却水时,最好选择( (A )井水 (B )泉水 (C )雨雪水 (D )蒸馏水 8. 为在容积相同的情况下获得较大散热面积, 提高抗裂性能, 散热器冷却管应选用 (B )o 9. (A )圆管 (B )扁圆管 (C )矩形管 (D )三角形管 发动机冷却系统中锈蚀物和水垢积存的后果是 (A )发动机温升慢 (B )热容量减少 (C )发动机过热 (D )发动机怠速不稳

1、冷却系统的作用是?有哪些形式?主要有哪些部件组 成? 答:①内燃机车柴油机的冷却,普通以液中体作为中间冷却剂→ ②作用:带走受热零件的部分热量,然后输送到机车散 热装置中用空一液体冷却的方式将热量进入大气,形 式:1、常温、形式:循环、冷却2、高温:闭式、循 环、冷却。 ③组成:主要由高低温冷却水泵,膨胀水箱,冷却风扇 散热器及各种阀门,仪表,管道等组成。 2、试述16∨240ZJB型柴油机的高,低温冷却水通路?答:略… 3、何为符负荷特性?试分析柴油机的负荷曲线。 答:①柴油机保持某一转速时其工作参数及性能指标随负荷而变化的关系称为内负荷特性。 ②书第248页至249页 4、何为增压器的喘振?试分析增压器发生喘振的原因?答:①增压器机械放率低如轴承损坏转子与增压器静止与部分相碰擦伤。 ②外界温度低,海拔高,气温太低。 ③涡轮机和气压机配合不当 ④柴油机负荷波油过大或紧急停车。

⑤柴油机某缸停止供油或供油不正常 ⑥一台柴油机装两台增压器时它们性能参数相差太大。 ⑦压气机涡轮机或中冷器内气体流远积垢太多或平均赌塞。 ⑧柴油机进气系统或气缸漏气 5、16∨240JB型柴油机曲轴的结构如何?并说明柴油机的发 火顺序? 答:书73页 6、对于陆用柴油机,我国标准规定,标定功率时的标准大 气条件是什么? 答:陆用柴油机:大气压为101.3kpa,环境温度25℃,相对温度60%。 7、有车是一种什么现象?是如何造成的? 答:①现象:当控制手柄的位置固定之后,柴油机转速发生波动稳定不下来,观察看到供油拉杆来回移动。 ②原因分析:A、工作油脏,不清洁 B、工作油位过高过低 C、动活塞出下上下塞动 ③补偿系统:D、补偿活塞上下窜动 E、补偿活塞针阀,开启不合适 F、储气筒气压不合适 ④ G:功率调整与转速升降不匹配 H:配合变形,拉低运动受阻

发动机冷却系练习题 及答案

冷却系统试题 一、填空题 1.发动机的冷却方式一般有和两种。 2.发动机冷却水的最佳工作温度一般是℃。 3.冷却水的流向与流量主要由来控制。 4.水冷系冷却强度主要可通过、、等装置来调节。 5.散热器芯的结构形式有、和两种。 6.解放CA6102型发动机冷却系大循环时,冷却水主要由水套经、、而又流回水套。小循环时,冷却水主要由水套经、、流回水套。 7.强制冷却水在发动机内进行循环的装置是。 8.发动机冷却系的风扇通常是由来驱动的。 9.百叶窗是通过改变来调节发动机的冷却强度。 二、解释术语 1.冷却水小循环 2.冷却水大循环 3.强制循环式水冷系 三、判断题(正确打√、错误打×) 1.发动机在使用中,冷却水的温度越低越好。 ()

2.风扇工作时,风是向散热器方向吹的,这样有利于散热。 () 3.任何水都可以直接作为冷却水加注。 () 4.采用具有空气-蒸气阀的散热器盖后,冷却水的工作温度可以提高至100℃以上而不“开锅”。 () 5.发动机工作温度过高时,应立即打开散热器盖,加入冷水。 () 6.蜡式节温器失效后,发动机易出现过热现象。 () 7.蜡式节温器的弹簧,具有顶开节温器阀门的作用。 () 8.硅油风扇离合器,具有降低噪声和减少发动机功率损失的作用。() 9.膨胀水箱中的冷却液面过低时,可直接补充任何牌号的冷却液。() 10.风扇离合器失效后,应立即修复后使用。 () 11.硅油风扇离合器中的硅油主要用来润滑离合器。() 12.发动机的风扇与水泵同轴,是由曲轴通过凸轮轴来驱动的。() 四、选择题 1.使冷却水在散热器和水套之间进行循环的水泵旋转部件叫做()。 A、叶轮 B、风扇 C、壳体 D、水封 2.节温器中使阀门开闭的部件是()。 A、阀座 B、石蜡感应体 C、支架 D、弹簧 3.冷却系统中提高冷却液沸点的装置是()。 A、水箱盖 B、散热器 C、水套 D、水泵

编号:

冷却系统设计规范

编制: 万 涛

校对: 审核: 批准:

厦门金龙联合汽车工业有限公司技术中心 年月日

一、概述 要使发动机正常工作,必须使其得到适度的冷却,冷却不足或冷却过度均会带来严重

的影响。 冷却不足,发动机过热,会破坏各运动机件原来正常的配合间隙,导致摩擦阻力增加,

磨损加剧,特别是活塞环和气缸壁之间的运动,严重时会发生烧蚀、卡滞,使发动机停转 或者发生“拉缸”现象,刮伤活塞或气缸,更严重时还会发生连杆打烂气缸体现象。也会 使润滑油变稀,运动机件间的油膜破坏,造成干摩擦或半干摩擦,加速磨损。同时会降低 发动机充气量,使发动机功率下降。

发动机过度冷却时,由于冷却水带走太多热量,使发动机功率下降、动力性能变差。 发动机过冷,气缸磨损加剧。同时,由于过冷,混合气形成的液体,容易进入曲轴箱使润 滑油变稀,影响润滑作用。

由此可见,使发动机工作温度保持在最适宜范围内的冷却系,是何其重要。一般地, 发动机最适宜的工作温度是其气缸盖处冷却水温度保持在 80℃~90℃,此时发动机的动力 性、经济性最好。 二、冷却系统设计的总体要求

a)具有足够的冷却能力,保证在所有工况下发动机出水温度低于所要求的许用值(一 般为 55°); b) 冷却系统的设计应保证散热器上水室的温度不超过 99 ℃。 c) 采用 105 kPa 压力盖,在不连续工况运行下,最高水温允许到 110 ℃,但一年中

水温达到和超过 99 ℃的时间不应超过 50 h。 d) 冷却液的膨胀容积应等于整个系统冷却液容量的 6 %。 e) 冷却系统必须用不低于 19 L/min 的速度加注冷却液,直至达到应有的冷却液平面,

以保证所有工作条件下气缸体水套内冷却液能保持正常的压力。 三、冷却系统的构成

液体冷却系主要由以下部件组成:散热器、风扇、风扇护风罩、皮带轮、风扇离合器、 水泵、节温器、副水箱、发动机进水管、发动机出水管、散热器除气管、发动机除气管等。

从热电联产走向冷热电联产-综合新能源(1) - 美国从1978年开始提倡发展小型热电联产(CHP),目前除继续坚持发展小型热电联产之外,正研究高效利用能源资源的小型冷热电联产(CCHP)。CCHP是将制冷、供热(采暖和供热水)及发电三者合而为一的设施。据美国1995年对商用楼宇终端能源消费的统计,采暖用能占22%,热水供应占7%,制冷空调用能占18%。CHP的供热只能解决29%的用能及提供电力,而CCHP 连同制冷可提供47%的用能及电力。 1 冷热电联产的意义 冷热电联产系统在大幅度提高能源利用率及降低碳和污染空气的排放物方面具有很大的潜力。有关专家做了这样的估算,如果从2000年起每年有4%的现有建筑的供电、供暖和供冷采用CCHP,从2005年起25%的新建建筑及从2010年起50%的新建建筑均采用CCHP的话,到2020年的二氧化碳的排放量将减少19%。如果将现有建筑实施CCHP的比例从4%提高到8%,到2020年二氧化碳的排放量将减少30%。 冷热电联供系统与远程送电比较,可以大大提高能源利用效率。大型发电厂的发电效率为35%-55%,扣除厂用电和线损率。终端的利用效率只能达到30-47%,而CCHP的效率可达到90%,没有输电损耗。冷热电联产系统与大型热电联产比较,大

型热电联产系统的效率也没有CCHP高,而且大型热电联产还有输电线路和供热管网的损失。显然CCHP可以减少输配电系统和供热管网的投资,无论从减少投资成本和减轻污染来讲都是十分有利的。 冷热电联供系统的缺点有两个一是冷热电联供系统规模小,安装在楼宇里,只能使用天然气或油品;二是冷热电联供系统虽然规模比大型发电厂和大型热电联产小,但CCHP不能小到一家一户安装一台,只能适应一幢楼宇或一个小区的冷热电联供,不象小型户用空调器、户用热水器或户用电取暖器那样灵活机动。 2 美国关于冷热电联产的研究 美国关于CCHP作了许多研究,并本着开发和商业化的目的,在天然气、电力和暖通空调等行业的制造业进行了广泛深入的合作。工业界提出了CCHP创意和CCHP2020年纲领,以支持美国能源部的总体商用建筑冷热电联供规划。 规划中倡导增加综合利用多项技术,包括先进的燃气轮机、微型透平机、先进的内燃机、燃料电池、吸收式制冷机和热泵、干燥及能源回收系统、引擎驱动及电驱动蒸汽压缩系统,热储备和输送系统以及控制及系统集成技术,不仅满足建筑物的热和电力负荷的需求,也从整体上提高了从矿物燃料到能源的转换效率。

第一部分冷却系统概述 一、冷却系统的作用 冷却系统能使内燃机保持在适宜的工作温度,以取得良好的经济性,动能性和可靠性与耐久性的重要设施。 二、机体冷却不良的危害 首先,由于燃料在气缸内燃烧时温度可高达2200—2800K 相当于(1900—2500℃)燃烧所放出的热能约1/3被内燃机零件吸收。(缸套、缸盖、活塞、气门等)受热后若不及时冷却会造成以下危害。 (1)运动件可能因受热膨胀而破坏正常间隙,或因润滑油失效而卡死。 (2)各部件可能因高温而导致其机械强度降低甚至损坏。 (3)可导致气缸充气量减少和燃烧不正常(爆燃、早燃)。 三、冷却程度对发动机的影响 气缸温度过高或过低,都会影响它的动力性和经济性,若冷却过度:一是因热量散失过多,动能转变成有用功的热量减少,二是温度太低,不利于可燃混合气的形成燃烧。 四、强制水冷的特点及其水冷系统的组成 1、特点:冷却比较均匀,冷却强度容易调节,能使内燃机在最适宜的温度范围内工作,同时在冬季启动时,可以用加热器加热水的方法预热,所以便于启动,应用较广。 2、水冷系统的组成:它由水泵、散热翅管、节温器、风扇、膨

胀水箱、空气中间冷却器等。 3、强制循环按冷却水来源不同可分为闭式循环和开式循环。(1)闭式循环 ?优点:消耗水量少,可保护冷却水清洁,容易控制进水温度,内燃机工作稳定,有较好的经济型。 ?缺点:结构复杂,需消耗部分功率来驱动风扇水泵。 (2)开式循环 ?优点:冷却水由外界水源(水池、河流)引入内燃机冷却部位,冷却受热件后又排入周围环境中去,其结构简单(无散热水箱、风扇等)。 ?缺点:冷却强度不易调整。 4、强制水冷温度的调节: ?冷却水温度的调节方法 ?A、自动调节主要是靠节温器来自控(大循环、小循环)。?B、手动调节风量主要是靠调节流经散热翅管的空气量(百叶窗的开度、风扇转速)。 五、风冷式 直接利用空气作为介质,使其流过内燃机气缸盖和气缸体外带走热量,保证内燃机适宜的工作温度。风冷式分为:自然散热和风扇强制散热。 1、自然散热 优点:结构简单缺点:使用面窄,冷却效果差。

第五章冷却系 一、选择题 1.工程机械在工作中,发动机突然过热,冷却水沸腾,此时应( )。( C ) (A)立即使发动机熄火,加适量冷却水 (B)使发动机继续怠速运转5min,之后熄火加冷却水 (C)将机械停于阴凉处,使其自然降温 (D)脱挡滑行,使其降温 2.使冷却水在散热器和水套之间进行循环的水泵旋转部件叫做()。( A )(A)叶轮(B)风扇(C)壳体(D)水封 3.节温器中使阀门开闭的部件是()。( B )(A)阀座(B)石蜡感应体(C)支架(D)弹簧 4.冷却系统中提高冷却液沸点的装置是()。( A )(A)水箱盖(B)散热器(C)水套(D)水泵 5.如果节温器阀门打不开,发动机将会出现()的现象。( B )(A)温升慢(B)过热(C)不能起动(D)怠速不稳定 6.采用自动补偿封闭式散热器结构的目的,是为了()。( A )(A)降低冷却液损耗(B)提高冷却液沸点 (C)防止冷却液温度过高蒸汽从蒸汽引入管喷出伤人(D)加强散热 7.加注冷却水时,最好选择()。( D)(A)井水(B)泉水(C)雨雪水(D)蒸馏水 8.为在容积相同的情况下获得较大散热面积,提高抗裂性能,散热器冷却管应选用(B )。 (A)圆管(B)扁圆管(C)矩形管(D)三角形管 9.发动机冷却系统中锈蚀物和水垢积存的后果是()。( C )(A)发动机温升慢(B)热容量减少(C)发动机过热(D)发动机怠速不稳 10.目前柴油发动机上采用的冷却水泵主要是( )。B A.轴流式 B.离心式 C.可变容积式 D、转子式 11.腊式节温器中的蜡泄漏时,会使()B A.水流只能进行大循环B.水流只能进行小循环

汽车发动机冷却系培训课件 本章内容一、概述二、水冷系三、水冷系主要部件的结构和工作原理四、风冷系五、水冷却系常见故障的诊断与排除六、冷却液冷却水的选择软水:环矿物质较少硬水:易产生水垢、而阻塞水道。破坏水的冷却循环,使发动机过热防冻液防冻液成分水冷却系的组成:水套,水泵,散热器,导风圈,水管,水温表,感温器,节温器,百叶窗等。其中最主要的三大部件是:散热器,水泵,风扇。一、水冷系组成水泵节温器补偿水桶(CA1091)散热器风扇水套水温表分水管(492Q)百叶窗强制式水冷系组成大循环路线小循环路线冷却水大小循环散热器(水箱) 1、功用:散热、盛水 2、构造:上、下水室散热器芯:管片式、管带式(6102)散热器盖:复式活门―闭式水冷系膨胀水箱作用:密封冷却系统,减少了冷却液的散失,使冷却系统内水、气分离,保持压力稳定。避免空气不断进入,给冷却系统内部造成氧化、穴蚀。材料:塑料散热器的材料黄铜铝结构:补偿水桶目前大多数发动机都采用了防冻液作为冷却液。防冻液冰点很低,可避免冬季使用中因结冰而导致散热器、缸体和缸盖被胀裂的现象;防冻液的沸点也要比水高,更有利于发动机的正常工作。为防止防冻液的损失,冷却系设置了补偿水桶,对散热器内的防冻液起到自动补偿的作用。补偿水桶设置于散热器一侧,通过橡胶水管与散热器加水口处的出气口相连。当冷却液受热膨胀至散热器盖的蒸气阀打开时,部分冷却液随着高压蒸气通过水管进入补偿水桶;而当温度降低、散热器内产生真空时,补偿水桶内的冷却液及时回流散热器。 ?? 离心式水泵 1、作用:对水加压,强制水的循环 2、泵水原理(离心式)叶轮旋转,边缘甩水,中心真空吸水 3、离心式水泵构造泵壳:进水口与旁通口、出水口(492Q在水泵支架上)检视孔泵轴、叶轮与轴承水封:胶木垫、

天然气冷热电联产技术介绍 一、技术背景 冷热电联产(Combined Cooling Heating and Power,CCHP)是一种建立在能源梯级利用概念基础上,将制冷、制热(包括供暖和供热水)及发电过程一体化的总能系统。其最大的特点就是对不同品质的能源进行梯级利用,温度比较高的、具有较大可用能的热能被用来发电,温度比较低的低品位热能则被用来供热或制冷。这样不仅提高了能源的利用效率,而且减少了碳化物和有害气体的排放,具有良好的经济效益和社会效益。 初期的冷热电联产是在热电联产的基础上发展起来的,它将热电联产与吸收式制冷相结合,使热电厂在生产电能的同时供热和制冷,故初期只立足于热电厂。随着分布式供电概念的提出,冷热电联产得到新的发展,其中分布式供电是指将发电系统以小规模(数千瓦至50MW的小型模块式)、分散式的方式布置在用户附近,可独立输出冷、热、电能的系统。与常规的集中供电电站相比,其输配电损耗较低甚至为零,可按需要灵活运行排气热量实现热电联产或冷热电三联产,提高能源利用率,可广泛运用于同时具有电力、冷热量需求的场所,如商业区、居民区、工业园区、医院等。 1998年1月1日起实施的《中华人民共和国节约能源法》第三十九条中指出:“国家鼓励发展下列通用节能技术:推广热电联产、集中供热,提高热电机组的利用率,发展热能梯级利用技术,热、电、

冷联产技术和热、电、煤气三联供技术,提高热能综合利用率”。政府有关部门十分重视热电联产技术的发展,2000年8月22日有国家计委、国家经贸委、建设部、国家环保局联合发布了计基础(2000)1268号《关于发展热电联产的规定》,为热电联产和冷热电联产的发展提供了法律和政策保证。 二、天然气冷热电联产系统的类型 天然气冷热电联产系统的模式有许多种,无论哪种模式都包括动力设备和发电机、制冷系统及余热回收装置等主要装置。动力设备主要有燃气轮机、内燃机、微燃机及燃料电池等,制冷装置可选择压缩式、吸收式或其它热驱动制冷方式,主要采用溴化锂吸收式制冷剂,包括单效、双效、直燃机等。总的来说,冷热电联产有以下几个经典模式: 1)直燃型(烟气型、余热型)冷热电三联供。如燃气轮机+余热型溴化锂冷热水机组系统,燃气轮机+排气再燃型溴化锂冷热水机组系统,以及燃气轮机+双能源双效直燃式溴化锂冷热水机组系统等。如图1所示。 2)燃气-蒸汽轮机联合循环。即燃气轮机+余热锅炉+汽轮发电机+蒸汽型吸收式制冷机组系统,如图2所示。 3)内燃机前置循环余热利用模式。如图3所示。

热膨胀法测定钢的连续冷却转变图 主讲教师:

一、实验目的 ◆1.了解热膨胀法测定CCT图的原理与方 法。 ◆2.掌握用动态热-力学模拟试验机测定钢 的连续冷却转变图的方法。 ◆3.熟悉Gleeble 1500试验机的基本操作。

二、实验原理 ?钢的连续冷却转变图(continuous cooling transformation diagram,简称CCT图)是指过冷奥氏体在连续冷却条件下,转变开始温度和终了温度、转变开始时间和终了时间以及转变的组织、室温硬度与冷却速度之间关系的曲线图。?影响CCT的主要因素包括化学成分(C、Mn、Si、Mo、Cr、Ni和V等)、测定时的最高加热温度、测定时的加热速度和高温停留时间、应力应变状态以及原始组织。CCT图的测量方法常见的有热膨胀法、热分析法、金相法和磁性法。最常用的是热膨胀法,且常配合热分析法和金相法进行测定。热膨胀法测定钢的CCT图的原理如下:

?同一种金属的不同组织如奥氏体、铁素体、珠光体、贝氏体和马氏体等有不同的比容。故当高温奥氏体在连续冷却过程中发生相变时试件的长度(对于用Gleeble 1500动态热一力学模拟试验机测试CCT 图时,长度是指圆柱体试样的直径)将发生变化,并符合下列关系:?式中-试样加热或冷却时全膨胀量。-相变体积效应引起的长度变化量。-温度变化引起的长度变化量。(α为金属的热膨胀系数,ΔT为温度变化量)。V T L L L ?=?+?L ?V L ?T L ?T L T α?=??

?当冷却过程中不发生相变时,,因此,即ΔL随温度变化成线性变化。当冷却过程中发生相变时,,因此,,ΔL偏离线性变化,反映在膨胀曲线上是发生转折,据此转折的切离点可以确定相变的开始温度。当相变结束 时,,因此,,ΔL随变化温度又成线性变化,从直线的开始点可以确定相变的终了温度。 ?用热模拟方法测CCT 图时,用膨胀仪记录ΔL -t(膨胀量-时间)曲线,并记录T -t (温度-时间)曲线(或称温度曲线),如图1所示。再将上述曲线转化成ΔL -T 曲线,分析曲线的转折变化,即可确定相变点,如图2所示。V 0 L ?=T L L T α?=?=??0V L ?≠T V L L L ?=?+?0V L ?=T L L T α?=?=??

《传热学》 第一章 思考题 1. 试用简练的语言说明导热、对流换热及辐射换热三种热传递方式之间的联系和区别。 答:导热和对流的区别在于:物体内部依靠微观粒子的热运动而产生的热量传递现象,称为导热;对流则是流体各部分之间发生宏观相对位移及冷热流体的相互掺混。联系是:在发生对流换热的同时必然伴生有导热。 导热、对流这两种热量传递方式,只有在物质存在的条件下才能实现,而辐射可以在真空中传播,辐射换热时不仅有能 量的转移还伴有能量形式的转换。 2. 以热流密度表示的傅立叶定律、牛顿冷却公式及斯忒藩-玻耳兹曼定律是应当熟记的传热学公式。试写 出这三个公式并说明其中每一个符号及其意义。 答:① 傅立叶定律: dx dt q λ -=,其中,q -热流密度;λ-导热系数;dx dt -沿x 方向的温度变化率, “-”表示热量传递的方向是沿着温度降低的方向。 ② 牛顿冷却公式: ) (f w t t h q -=,其中,q -热流密度;h -表面传热系数;w t -固体表面温度; f t -流体的温度。 ③ 斯忒藩-玻耳兹曼定律:4 T q σ=,其中,q -热流密度;σ-斯忒藩-玻耳兹曼常数;T -辐 射物体的热力学温度。 3. 导热系数、表面传热系数及传热系数的单位各是什么?哪些是物性参数,哪些与过程有关? 答:① 导热系数的单位是:W/(m.K);② 表面传热系数的单位是:W/(m 2.K);③ 传热系数的单位是:W/(m 2.K)。这三个参数中,只有导热系数是物性参数,其它均与过程有关。 4. 当热量从壁面一侧的流体穿过壁面传给另一侧的流体时,冷、热流体之间的换热量可以通过其中任何一 个环节来计算(过程是稳态的),但本章中又引入了传热方程式,并说它是“换热器热工计算的基本公式”。试分析引入传热方程式的工程实用意义。 答:因为在许多工业换热设备中,进行热量交换的冷、热流体也常处于固体壁面的两侧,是工程技术中经常遇到的一种典型热量传递过程。 5. 用铝制的水壶烧开水时,尽管炉火很旺,但水壶仍然安然无恙。而一旦壶内的水烧干后,水壶很快就烧 坏。试从传热学的观点分析这一现象。 答:当壶内有水时,可以对壶底进行很好的冷却(水对壶底的对流换热系数大),壶底的热量被很快传走而不至于温度升得很高;当没有水时,和壶底发生对流换热的是气体,因为气体发生对流换热的表面换

第9章发动机冷却系统 本章重点: 1、冷却系的功用、分类、组成 2、冷却系主要机件的结构和工作原理 本章难点: 1、强制循环式水冷系统中冷却液的循环路径 2、通过改变流经散热器的冷却液流量和改变空气流量来调节冷却系统冷却强度的方法 本章基本要求: 1、掌握冷却系的功用、分类、组成 2、掌握冷却系主要机件的结构和工作原理 3、了解通过改变流经散热器的冷却液流量和改变空气流量来调节冷却系统冷却强度的方法。 9.1 概述 一、冷却系统的功用与分类 发动机冷却系统的功用是使发动机在所有工况下都保持在适当的温度范围内。对水冷式发动机,气缸体水套中适宜的温度为80~90℃;对风冷式发动机,气缸壁适宜的温度为150~180℃。 发动机所采用的冷却方式分为水冷式和风冷式两种。以冷却液为冷却介质冷却发动机的高温零件,然后再将热量传给空气的冷却系统称为水冷系统;以空气为冷却介质的冷却系统称风冷系统。 二、强制循环式水冷却系统的组成及水循环路径 目前在汽车发动机上应用最普遍的强制循环式水冷却系统是利用水泵提高冷却液的压力,强制冷却液在冷却系统中循环流动。强制循环式水冷却系统的组成及水循环路径如图9.1所示。 通常,冷却液在冷却系统内的循环流动路线有两条,一条为小循环,另一条为大循环。所谓大循环是水温高时,冷却液全部经过散热器而进行的循环流动;而小循环就是水温低时,冷却液不经过散 热器而进行的循环流动,从而使水温很快升高。冷却液是进行大循环还是小循环,由节温器来控制。

在水冷系统中,不设水泵,仅利用冷却液的密度随温度而变化的性质,产生自然对流来实现冷却液循环的水冷却系统,称为自然循环式水冷系统。这种水冷却系统的循环强度小,不易保证发动机有足够的冷却强度,因而目前只有少数小排量的汽车发动机在使用。

第八章发动机冷却系第一节概述 一、冷却系的功用 二、冷却系的类型 三、水冷系的组成与循环水路 四、冷却液与防冻液 第二节水冷系主要部件的结构与检修 一、散热器 二、膨胀水箱 三、水泵 四、风扇 五、风扇离合器 六、节温器 七、百叶窗 第三节电控冷却系统 一、电子控制系统的组成 二、冷却循环控制 三、冷却风扇的控制 第四节水冷系常见故障 一、发动机过热 二、发动机过冷 三、冷却系渗漏

第八章发动机冷却系 学习目标 ●清楚发动机冷却系的作用。 ●能够结合实际发动机说明冷却系的组成及水冷循环路线。 ●结合实物说明水冷系各部件的结构与工作原理。 ●能对水冷系各部件进行熟练拆卸、检验、装配与调整。 ●能对水冷系的常见故障进行诊断与排除。 考核标准 ●发动机冷却系的作用及组成。 ●冷却系各部件的结构与工作原理。 ●冷却系各部件的检修与更换。 ●冷却系故障分析与排除。 第一节概述 一、冷却系的功用 发动机在燃烧过程中时,气缸内燃烧气体的温度可高达2073~2273K,与高温接触的发动机零件受到强烈的加热,因此,在发动机上必须设置冷却系,对发动机的高温机件进行冷却,保证发动机的正常工作。发动机冷却系的功用就是使发动机得到适度的冷却,从而保持在最适宜的温度范围内工作。 冷却系的冷却强度是否合适,对发动机的影响很大。若冷却不足,会造成发动机过热,导致充气效率下降而影响发动机的功率输出;高温会使运动机件间正常的间隙受到破坏,使零件不能正常运动,甚至卡死、损坏;零件因力学性能下降而导致变形和损坏;同时高温还会造成润滑油粘度减小、润滑油膜易破裂而加剧零件的磨损。对于汽油机而言,还会造成早燃、爆燃和表面点火等不正常燃烧现象。若冷却过度,会使发动机过冷,导致燃料蒸发困难,可燃混合气形成条件变差,燃烧不完全而使发动机功率下降、油耗增大、排放污染物增加;同时温度过低,使润滑油粘度增大,造成润滑不良而加剧零件的磨损。 二、冷却系的类型 汽车发动机上采用的冷却系类型有水冷系和风冷系。 水冷系通过冷却液在发动机水套中循环流动而吸收多余的热量,再将此热量散入大

天然气热电冷三联供的探讨冷热电三联供技术(Combined Cooling Heating Power ,CCHP)是指用天然气驱动发电机发电,回收余热用于冬季供热、夏季供冷的综合能量系统,可用于建筑或一个区域的能源供应。C C H P 技术将先功后热的热力学合理性转化为运行上的经济性,在世界范围内获得了成功的应用。 CCHP基本概念 以燃气内燃机为基础的冷热电三联供系统工作原理如下:利用天然气燃烧产生的高温烟气在内燃机中做功,将一部分热能转换成高品位的电能利用余热回收装置将燃气内燃机中的烟气缸套冷却水油冷器及中冷器冷却水的热量进行回收这四种形式的热量中,前两种是余热回收的主要来源其中,烟气温度一般400度以上,可进入余热锅炉制蒸汽或热水,也可用于双效吸收式制冷采暖供热水;一级利用后的低温烟气(130—170度)和缸套冷却水(85—90度)可用于单效吸收式制冷采暖供热水,也可直接利用换热器进行采暖和供热水,从而实现冷热电三联供另外为了保持发动机气缸有适当的温度范围,缸套水的热量应优先利用根据烟气缸套水的不同回收方式可以形成不同配置模式的冷热电三联供系统,以下为较常见的四种模式四种: 余热回收模式 余热回收模式参见图

方案一(内燃机发电机组水水换热器温水溴化锂机组) 这种系统如图1(a)所示,其特点: (1)系统的控制比较简单,运行安全可靠; (2)适用于电负荷较大及热水需求量较大的场所,如宾馆医院等. 方案二(内燃机发电机组+水-水换热器+烟气-水换热器+热水型单效溴化锂制冷机) 这种系统如图1(b)所示:其特点: 1方案与上一方案相比缸套水采用单独的回路,运行控制简单:2)烟气采用级回收,高温烟气得到品质较高的热水通入溴化锂机组

传热学习题答案 第一章 蓝色字体为注释部分 1-4、对于附图中所示的两种水平夹层,试分析冷、热表面间的热量交换方式有什么不同?如果要通过实验来测定夹层中流体的导热系数,应采用哪种布置? 答:图(a)的热量交换方式为导热(热传导),图(b)的热量交换方式为导热(热传导)及自然对流。应采用图(a)的方式来测定流体的导热系数。 解释:因为图(a)热面在上,由于密度不同,热流体朝上,冷流体朝下,冷热流体通过直接接触来交换热量,即导热;而图(b)热面在下,热流体密度小,朝上运动,与冷流体进行自然对流,当然也有导热。 因为图(a)中只有导热,测定的传热系数即为导热系数;而图(b)有导热和自然对流方式,测定的传热系数为复合传热系数。 1-6、一宇宙飞船的外形如附图所示,其中外遮光罩是凸出于飞船船体之外的一个光学窗口,其表面的温度状态直接影响飞船的光学遥感器。船体表面各部分的表面温度与遮光罩的表面温度不同。试分析:飞船在太空中飞行时与外遮光罩表面发生热交换的对象可能有哪些?换热方式是什么? 答:可能与外遮光罩表面发生热交换的对象有两个:一个是外遮光罩表面与外太空进行辐射换热,另一个是外遮光罩表面与船体表面进行辐射换热。 解释:在太空中,只有可能发生热辐射,只要温度大于0K,两个物体就会发生辐射换热。 1-9、一砖墙的表面积为12m2,厚260mm,平均导热系数为1.5W/(m.K),设面向室内的表面温度为25℃,外表面温度为-5℃,试确定此砖墙向外界散失的

热量。 解:()()()12= 1.5122550.26 2076.92W λδΦ-=? ?--=w w A t t 此砖墙向外界散失的热量为2076.92W 。 1-12、在一次测定空气横向流过单根圆管的对流换热实验中,得到下列数据:管壁平均温度t w =69℃,空气温度t f =20℃,管子外径d =14mm ,加热段长80mm ,输入加热段的功率为8.5W。如果全部热量通过对流传热传给空气,试问此时的对流传热表面传热系数多大? 解:此题为对流传热问题,换热面积为圆管外侧表面积,公式为: ()()πΦ=-=??-w f w f hA t t h dl t t ∴ ()) 2() 8.53.140.0140.08692049.3325πΦ =?-=???-=?w f h dl t t W m K 此时的对流传热表面传热系数49.3325W/(m 2.K ) 1-18、宇宙空间可近似地看成为0K的真空空间。一航天器在太空中飞行,其外表面平均温度为250K,表面发射率为0.7,试计算航天器单位表面上的换热量。 解:此题为辐射换热问题,公式为: ()()4412842 0.7 5.67102500155.04εσ-=-=???-=q T T W m 航天器单位表面上的换热量为155.04W/m 2。