树脂基复合材料的物理性能

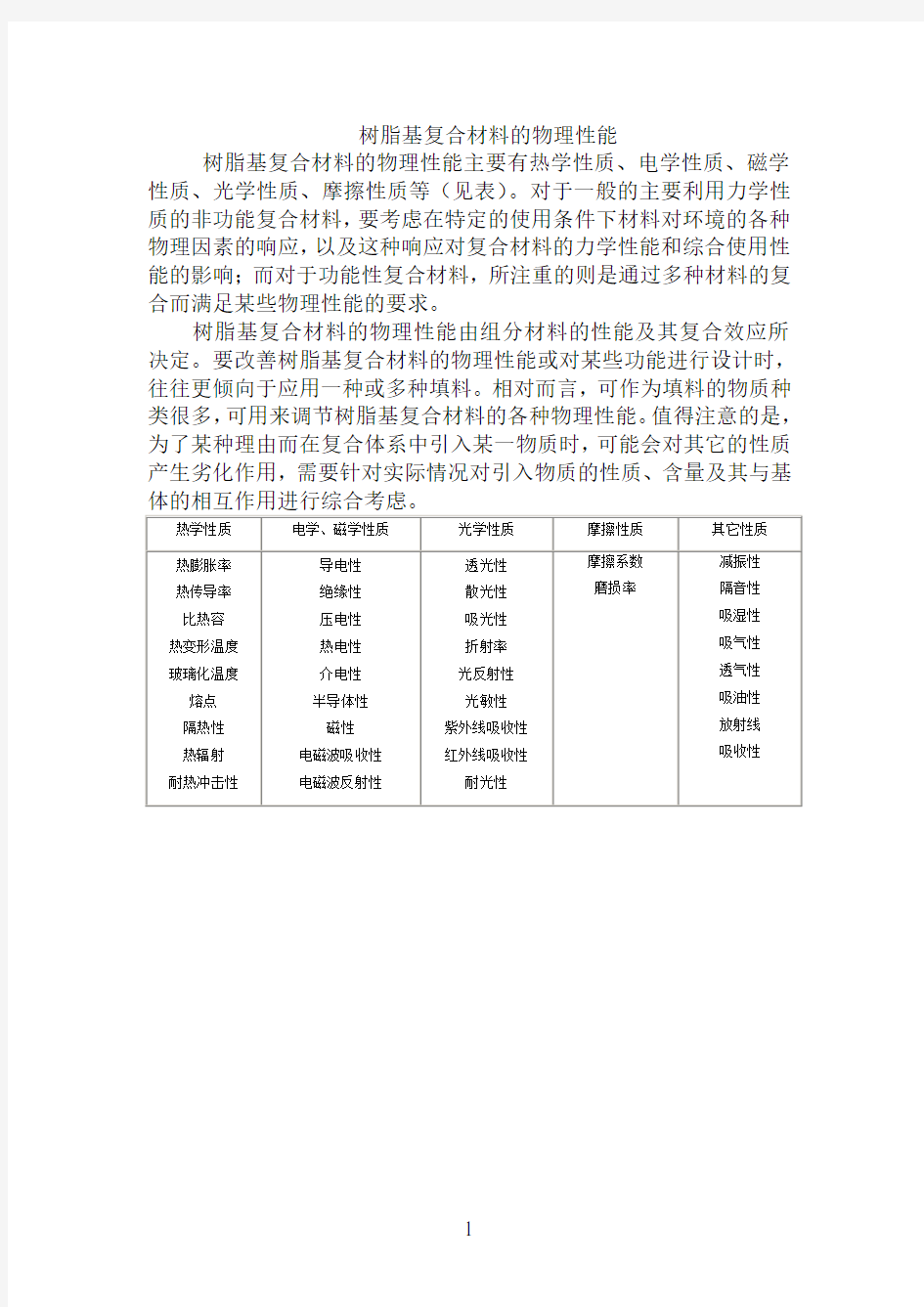

树脂基复合材料的物理性能主要有热学性质、电学性质、磁学性质、光学性质、摩擦性质等(见表)。对于一般的主要利用力学性质的非功能复合材料,要考虑在特定的使用条件下材料对环境的各种物理因素的响应,以及这种响应对复合材料的力学性能和综合使用性能的影响;而对于功能性复合材料,所注重的则是通过多种材料的复合而满足某些物理性能的要求。

树脂基复合材料的物理性能由组分材料的性能及其复合效应所决定。要改善树脂基复合材料的物理性能或对某些功能进行设计时,往往更倾向于应用一种或多种填料。相对而言,可作为填料的物质种类很多,可用来调节树脂基复合材料的各种物理性能。值得注意的是,为了某种理由而在复合体系中引入某一物质时,可能会对其它的性质产生劣化作用,需要针对实际情况对引入物质的性质、含量及其与基

1

树脂基复合材料在建筑工业中的应用 建筑工业在国民经济中占有很重要的地位,不论是哪一个国家,建筑工业望远是国民经济的支柱产业之一。随着社会的进步,人们对居住面积、房屋质量和娱乐设施等提出越来越高的要求,这就是推动建筑工业改革发展的动力。 建筑工业现代化的发展方向是:改善施工条件,加快建设进度,降低成本,提高质量,节约能源,减少运输,保护耕地,保护环境和提高技术经济效益等。为了达到此目的,必须从改善现有的建筑材料和发展新型建筑材料方向着手。 在建筑工业中发展和使用树脂基复合材料对减轻建筑物自重,提高建筑物的使用功能,改革建筑设计,加速施工进度,降低工程造价,提高经济效益等都十分有利,是实现建筑工业现代化的必要条件。 1、树脂基复合材料的建筑性能 (1)材料性能的可设计性树脂基复合材料的性能可根据使用要求进行设计,如要求耐水、防腐、高强,可选用树脂基复合材料。由于树脂基复合材料的重量轻,制造方便,对于大型结构和形状复杂的建筑制品,能够一次成型制造,提高建筑结构的整体性。 (2)力学性能好树脂基复合材料的力学性能可在很大范围内进行设计,由于选

用的材料不同,增强材料的铺设方向和方向差异,可以获得性能判别很大的复合材料,如单向玻纤增强环氧复合材料的拉伸强度可达1000MPa以上,比钢(建筑钢)的拉伸强度还高,选用碳纤维作增强材料,制得的树脂基复合材料弹性模量可以达到建筑钢材水平,而其密度却比钢材小4~5倍。更为突出的是树脂基复合材料在制造过程中,可以根据构件受力状况局部加强,这样既可提高结构的承载能力,又能节约材料的减轻自重。 (3)装饰性好树脂基复合材料的表面光洁,可以配制成各种鲜艳的色彩,也可以制造出不同的花纹和图案,适宜制造各种装饰板、大型浮雕及工艺美术雕塑等。 (4)透光性透明玻璃钢的透光率达85%以上(与玻璃相似),其最大特点是不易破碎,能承受荷载。用于建筑工程时可以将结构、围护及采光三者综合设计,能够达到简化采光设计,降低工程造价之目的。 (5)隔热性建筑物的作用是能够防止由热传导、热对流引起的温度变化,给人们以良好的工作和休息环境。一般建筑材料的隔热性能较差,例如普通混凝土的导热系数为1.5~2.1W(m?K),红砖的导热系数为0.81 W(m?K),树脂基复合材料的夹层结构的导热系数为0.05~0.08 W(m?K),比普通红砖小10倍,比混凝土小20多倍。 (6)隔音性隔音效果好坏是评价建筑物质量的标准之一。但传统材料中,隔音效果好的建筑材料往往密度较大,隔热性差,运输和安装困难。树脂基复合材料

1.功能复合材料主要由功能体和基体组成,或由两种(或两种以上)的功能体组成。 2.材料在复合后所得的复合材料,依据其产生复合效应的特征,可分为线性效应和非线性效应。 3.燃烧过程,大致分为五个不同的阶段:(1)加热阶段;(2)降解阶段;(3)分解阶段;(4)点燃阶段;(5)燃烧阶段。 4.氧指数(OI)愈高,表示燃烧愈难。当OI<22时,为易燃性塑料;当OI在22—27之间时,为自熄性塑料;当OI > 27时,为难燃塑料 5.在美国UL-94防火标准中,塑料阻燃等级由HB,V-2,V-1向V-O逐级递增。 6.阻燃机理有多种:保护膜机理、不燃性气体机理、冷却机理、终止链锁反应机理、协同作用体系。 7.非金属材料的腐蚀类型按腐蚀机理分类①物理腐蚀②化学腐蚀③大气老化④环境应力开裂 8.为了弄清材料的腐蚀机理,进一步对其寿命进行预测,对其进行的实验以试验场所划分,可分为现场试验及实验里试验。 9.摩阻复合材料一般由增强体、摩擦功能调节体与基体等构成,各组分在摩擦材料中的作用是不同的。 10.列举三种常见的水溶性高分子聚合物:聚乙二醇、聚乙吡咯烷酮、聚乙烯。 11.防辐射服是利用服饰内金属纤维构成的环路产生感生电流,有感生电流产生反向电磁场进行屏蔽。 12.吸波材料之所以能够吸收进入材料内部的电磁波主要是由于电磁波在材料内部产生电损耗或磁损耗而使电磁波的电磁性能转化为其他形式的能量散失掉,从而达到减少反射的目的。 13.电损耗介质的吸波机理主要是松弛极化、磁性介质在交变磁场的作用下产生能量损耗的机制有:①磁滞损耗②涡流损耗③剩磁效应④磁共振。 14.密封材料的耐磨性通常以磨损率的倒数来表示。 15.影响玻璃钢透光率的主要因素:玻璃纤维和粘结剂的折射指数;玻璃纤维和粘结剂的光吸收系数;玻璃纤维的直径及其在玻璃钢中的体积含量。 16.阻尼特性可以通过对数衰减率δ与阻尼因子η两种方式来描述。 17.复合材料用于装甲防护主要有两种形式,即单纯的纤维织物和复合材料层合板。 18.防弹复合材料所用的纤维通常为玻璃纤维、尼龙纤维、芳纶和超高分子量聚乙烯纤维,最近开发出具有目前最高强度的聚苯并噁唑(PBO)纤维。 19.理想的树脂基体应具有耐高温、高韧性、高强度、低模量等性能,以及低成本。常用的树脂基体有:( )、( )、低密度聚乙烯、交联聚异戊二烯、聚丙烯等。 20.抗辐射聚合物基体一般在分子主链上具有多重环,如环氧树脂、聚酰亚胺树脂、聚醚砜、聚醚醚酮树脂等均具有良好的耐辐射性。 21.功能复合材料:除力以外而提供其它物理性能的复合材料即具有各种电学性能、磁学性能、光学性能、热学性能、声学性能以及摩擦、阻尼等性能。 22.高分子纳米复合材料:是由各种纳米单元和高分子复合而成的一种新型复合材料,其中纳米单元按化学成分分为金属陶瓷高分子和无机非金属。 23.燃烧氧指数:指试样像蜡烛状持续燃烧时,在氮-氧混合气流中所必须的最低氧含量。

树脂基复合材料低成本技术 摘要:树脂基复合材料因其比强度高、比模量大而广泛的应用于航空航天等领域。然而其高昂的价格仍然是限制树脂基复合材料广泛应用的一大障碍。目前,已经有多国学者针对树脂基复合材料低成本化进行了研究,并取得了部分积极成果。本文主要介绍了几种低成本制造技术,如自动铺放技术、低温成型预浸料技术、电子束固化技术、液体成型技术以及树脂模渗透成型(RFI)技术。 关键词:树脂基复合材料低成本技术 前言 与传统金属材料相比,复合材料具有密度低、比强度和比模量高、可设计性强、抗疲劳性能好、耐腐蚀性能好和结构尺寸稳定性好等优点,在航空航天领域获得了广泛的应用。从20世纪70 年代开始,复合材料就首先在军用飞机上少量使用,到了80 年代已在民用飞机上进行了试用。应用基本是从非承力结构到次承力结构最后到主承力结构,从部位来说是从尾翼到机翼最后到机身。随着技术的不断成熟,复合材料在飞机上的用量越来越多,减重效果也越来越明显[1]。 长期以来,限制复合材料在飞机上扩大应用的原因主要有2个:一是技术成熟度没有金属高;二是复合材料成本太高,复合材料构件的成本远远高于铝合金构件。要想扩大复合材料在航空上的应用,就必须降低复合材料的成本。本文旨在介绍几种复合材料低成本制造技术的发展现状,如自动铺放技术、低温成型预浸料技术、电子束固化技术、液体成型技术以及树脂模渗透成型(RFI)技术。 一、自动铺放技术 用于航空航天器的先进复合材料构件主要采用热压罐成型技术制造。自动铺放是替代预浸料人工铺叠,提高质量和生产效率的重要手段。根据预浸料形态,自动铺放可分为自动铺带[2-3]与自动铺丝[4-5]两类:自动铺带(Tape laying)采用有隔离衬纸单向预浸带(25-300 mm),多轴机械臂(龙门或卧式)完成铺放位置定位,铺带头自动完成预浸带输送剪裁、加热铺叠与辊压,整个过程采用数控技术自动完成(图1a所示);自动铺丝(Fiber placement)采用多束(最多可达32根)预浸纱/分切的预浸窄带(3-25 mm),分别独立输送、切断,由铺丝头将数根预浸纱在压辊下集束成为一条宽度可变的预浸带(宽度通过控制预浸纱根数调整)后铺放

军民两用技术与产品2010·1 先进纤维增强树脂基复合材料 在航空航天工业中的应用 航天材料及工艺研究所 赵云峰 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!" !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!" 一、引 言 随着航空航天工业的发展,先进飞机、运载火箭和导弹、卫星等的高性能、高可靠性和低成本,很大程度上是由于新材料和新工艺的广泛应用。先进复合材料是航空航天高技术产品的重要组成部分,它能有效降低飞机、运载火箭、导弹和卫星的结构重量,增加有效载荷和射程,降低成本。国外各类航空航天器结构已经广泛采用了先进的纤维增强树脂基复合材料,其中应用最多的是碳纤维增强环氧树脂复合材料。目前,先进复合材料已经取代了铝合金,成为现代大型飞机的首要结构材料。 二、先进纤维增强树脂 基复合材料的特点 先进纤维增强树脂基复合材料由高性能增强纤维和基体树脂按一定的工艺方法复合而成。与其它材料相比,具备如下特点: (1)与金属材料相比,复合材料具有高的比强度和比模量,可以大幅减轻结构重量; (2)各向异性,具有良好的可设计性,可以充分发挥增强纤维的性能; (3)具有优异的耐疲劳、耐腐蚀和抗振动等特性; (4)成型工艺性好,易于制造一次整体成型复杂零件。 表1列出了几类典型的树脂基复合材料和金属材料的性能。 三、先进纤维增强树脂基复合材料在航天产品上的典型应用 欧洲的“阿里安4”运载火箭采用了大量的碳纤维增强环氧树脂复合材料。卫星发射支架,仪器舱,大型整流罩,第一、二级之间的分离壳,助推器前锥和第二、三级级间段均采用碳纤维增强环氧树脂复合材料制造而成。 “阿里安4”运载火箭卫星整流罩最大外径4米、长约12米。由端头、前锥段、圆柱段和倒锥几部分组成。端头为铝合金加强筋环结构。前锥段和圆柱段采用碳纤维面板/铝蜂窝夹层结构。“阿里安5”运载火箭大型卫星整流罩外径5.4米,同样采用碳纤维面板/铝蜂窝夹层结构。“阿里安4”运载火箭第二、三级碳/环氧级间段直径 2.6米、高度2.73米,采用8块曲型 壁板组成,两端框为铝合金材料,中间用5个铝合金环框加强。 先进复合材料结构件的使用,提高了卫星结构的效率,增加了卫星的有效载荷,加强了商业竞争能力。一些航天器结构所用的典型复合材料见表2。 四、高性能增强纤维 1 碳纤维 碳纤维是一种以聚丙烯腈(PAN )、沥青、粘胶纤维等为原料,经预氧化、碳化、石墨化工艺而制得的含碳量大于90%的高强度、高模量、耐高温特种纤维。PAN 基碳纤维生产工艺简单、产品综合性能好,因而发展很快,产量占到90%以上。碳纤维具有高强度、高模量、低密度、耐高温、耐腐蚀、耐摩擦、导电、导热、膨胀系数小等优异性能,是国防军事工业不可缺少的工程材料。 研究制备碳纤维的新技术,特别是低成本碳纤维制备技术是国外碳纤维研究的重点。制备碳纤维的新技术可归纳为研究发展廉价原丝、新的预氧化技术和新的碳化和石墨化技术三个方面。为了降低碳纤维的价格,研制低成本碳纤维,美国推出了低成本碳纤维研制计划,并已取得了一定的成果,建成了采用微波碳化的试验线,取得了良好效果,使制备碳纤维

树脂基复合材料的力学性能 力学性能是材料最重要的性能。树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等优点,用于承力结构的树脂基复合材料利用的是它的这种优良的力学性能,而利用各种物理、化学和生物功能的功能复合材料,在制造和使用过程中,也必须考虑其力学性能,以保证产品的质量和使用寿命。 1、树脂基复合材料的刚度 树脂基复合材料的刚度特性由组分材料的性质、增强材料的取向和所占的体积分数决定。树脂基复合材料的力学研究表明,对于宏观均匀的树脂基复合材料,弹性特性复合是一种混合效应,表现为各种形式的混合律,它是组分材料刚性在某种意义上的平均,界面缺陷对它作用不是明显。 由于制造工艺、随机因素的影响,在实际复合材料中不可避免地存在各种不均匀性和不连续性,残余应力、空隙、裂纹、界面结合不完善等都会影响到材料的弹性性能。此外,纤维(粒子)的外形、规整性、分布均匀性也会影响材料的弹性性能。但总体而言,树脂基复合材料的刚度是相材料稳定的宏观反映。 对于树脂基复合材料的层合结构,基于单层的不同材质和性能及铺层的方向可出现耦合变形,使得刚度分析变得复杂。另一方面,也可以通过对单层的弹性常数(包括弹性模量和泊松比)进行设计,进而选择铺层方向、层数及顺序对层合结构的刚度进行设计,以适应不同场合的应用要求。 2、树脂基复合材料的强度 材料的强度首先和破坏联系在一起。树脂基复合材料的破坏是一个动态的过程,且破坏模式复杂。各组分性能对破坏的作用机理、各种缺陷对强度的影响,均有街于具体深入研究。 树脂基复合材强度的复合是一种协同效应,从组分材料的性能和树脂基复合材料本身的细观结构导出其强度性质。对于最简单的情形,即单向树脂基复合材料的强度和破坏的细观力学研究,还不够成熟。 单向树脂基复合材料的轴向拉、压强度不等,轴向压缩问题比拉伸问题复杂。其破坏机理也与拉伸不同,它伴随有纤维在基体中的局部屈曲。实验得知:单向树脂基复合材料在轴向压缩下,碳纤维是剪切破坏的;凯芙拉(Kevlar)纤维的破坏模式是扭结;玻璃纤维一般是弯曲破坏。 单向树脂基复合材料的横向拉伸强度和压缩强度也不同。实验表

环氧树脂复合材料 复合材料是由基体材料和增强材料复合而成的多相体系固体材料。它充分发挥了各组分材料的特点和潜在能力,通过各组分的合理匹配和协同作用,呈现出原来单一材料(均质材料、单相材料)所不具有的优异的新性能,从而达到对材料某些性能的综合要求。复合材料的出现在材料发展史上具有划时代的意义。受到国内外的极大重视。其发展之迅猛在历史上是空前的。已在工业、农业、交通、军事、科学技术和人民生活等各个领域广为应用。尤其是在航空、航天等尖端技领域中已成为不可缺少的重要的结构材料。无怪乎有人认为21世纪将进入“复合材料时代”。 热固性树脂基复合材料是目前研究得最多、应用得最广的一种复合材料。它具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛,加工成型简便、生产效率高等特点,并具有材料可设计性以及其他一些特殊性能,如减振、消音、透电磁波、隐身、耐烧蚀等特性,已成为国民经济、国防建设和科技发展中无法取代的重要材料。在热固性树脂基复合材料中使用最多的树脂仍然是酚醛树脂、不饱和聚酪树脂和环氧树脂这三大热固性树脂。这三种树脂阶性能各有特点:酚醛树脂的耐热性较高、耐酸性好、固化速度快,但较脆、需高压成型;不饱和聚酪树脂的工艺性好、价格最低,但性能较差;环氧树脂的粘结强度和内聚强度高,耐腐蚀性及介电性能优异,综合性能最好,但价格较贵。因此,在实际工程中环氧树脂复合材料多用于对使用性能要求高的场合,如用作结构材料、耐腐蚀材料、电绝缘材料及透波材料等。 1、环氯树脂复合材料的分类 环氧树脂复合材料(简称环氧复合材料,也有人称为环氧增强塑料)的品种很多,其名称、含义和分类方法也没有完全统一,但大体上讲可按以下方法分类。 (1)按用途可分为环氧结构复合材料、环氧功能复合材料和环氧功能型结构复合材料。结构复合材料是通过组成材料力学性能的复合,使之能用作受力结构材料,并能按受力情况设计和制造材料,以达到材料性能册格比的最佳状态。功能复合材料是通过组成材料其他性能(如光、电、热、耐腐蚀等)的复合,以得到具有某种理想功能的材料。例如环氧树脂覆铜板、环氧树脂电子塑封料、雷达罩等。需要指出的是,无论使用的是材料的哪一种功能性,都必须具有必要的力学性能,否则再好的功能材料也没有实用性。已有些功能材料同时还要有很高的强度,如高压绝缘子芯棒,要求绝缘性和强度都很高,是一种绝缘性结构复合材料。 (2)按成型压力可分为高压成型材料(成型压力5—30MPa),如环氧工程塑料及环氧层压塑料;低压成型材料(成型压力<2.5MPa),如环氧玻璃钢和高性能环氧复合材料。玻璃钢和高性能复合材料由于制件尺寸较大(可达几个㎡)、型面通常不是平面,所以不宜用高压成型。否则模具造价太高,压机吨位太大,因而成本太贵。

航空航天先进复合材料现状 2014-08-10 Lb23742 摘要:回顾了树脂基复合材料的发展史;综述了先进复合材料工业上通常使用环氧树脂的品种、性能和特性;复合材料使用的增强纤维;国防、军工及航空航天用树脂基复合材料;用于固体发动机壳体的树脂基体;用于固体发动机喷管的耐热树脂基体;火箭发动机壳体用韧性环氧树脂基体;树脂基结构复合材料;防弹结构复合材料;先进战斗机用复合材料;树脂基体;航天器用外热防护涂层材料;飞机结构受力构件用的高性能环氧树脂复合材料;碳纤维增强树脂基复合材料在航空航天中的其它应用;民用大飞机复合材料;国产大飞机的软肋还是技术问题;复合材料之惑。 关键词:树脂基体;复合材料;国防;军工;航空航天;结构复合材料 0 前言 复合材料与金属、高聚物、陶瓷并称为四大材料。今天,一个国家或地区的复合材料工业水平,已成为衡量其科技与经济实力的标志之一。先进复合材料是国家安全和国民经济具有竞争优势的源泉。到2020年,只有复合材料才有潜力获得20-25%的性能提升。 环氧树脂是优良的反应固化型性树脂。在纤维增强复合材料领域中,环氧树脂大显身手。它与高性能纤维:PAN基碳纤维、芳纶纤维、聚乙烯纤维、玄武岩纤维、S或E玻璃纤维复合,便成为不可替代的重要的基体材料和结构材料,广泛运用在电子电力、航天航空、运动器材、建筑补强、压力管雄、化工防腐等六个领域。本文重点论述航空航天先进树脂基体复合材料的国内外现状及中国的技术软肋问题 1 树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国不科学地俗称为玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、

先进树脂基复合材料研究进展 摘要:本文介绍了颗粒增强、无机盐晶须增强、光固化等类型的树脂基复合材料,亦指出热固性、环氧树脂基复合材料,并简述了制备方法和新技术的应用。 关键词:树脂基复合材料,颗粒增强,无机盐晶须增强,光固化,制备方法,新技术ADVANCE THE RESEARCH OF POLYMER MATRIX COMPOSITES ABSTRACT: The particulate reinforced、inorganic salt whisker, light-cured of resin matrix composites were introduced in this paper,the thermosetting and thermoplastic resin matrix composites was also show in the paper.This paper also discussed the application of new preparation method and technology. Keywords: resin matrix composites,particulate reinforced,inorganic salt whisker, light-cured,preparation method,new technology 先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,并具有明显优于原组分性能的一类新型材料。目前航空航天领域广泛应用的先进树脂基复合材料主要包括高性能连续纤维增强环氧、双马和聚酞亚胺基复合材料[1]。树脂基复合材料具有比强度高、比模量高、力学性能可设计性强等一系列优点,是轻质高效结构设计最理想的材料[2]。用复合材料设计的航空结构可实现20%一30%的结构减重;复合材料优异的抗疲劳和耐腐蚀性,能提高飞机结构的使用寿命,降低飞机结构的全寿命成本;复合材料结构有利于整体设计和制造,可在提高飞机结构效率和可靠性的同时,采用低成本整体制造工艺降低制造成本。可见复合材料的应用和发展是大幅提高飞机安全性、经济性等市场竞争指标的重要保证,复合材料的用量已成为衡量飞机先进性和市场竞争力的重要标志。 纤维增强树脂基复合材料是在树脂基体中嵌人高性能纤维,比如碳纤维、超高分子量聚乙烯纤维和芳纶纤维等所制得的材料[3]。树脂基体可以分为热塑性树脂和热固性树脂两种,常用的热塑性树脂有聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等;常用的热固性树脂有酚醛树脂、环氧树脂和聚醋树脂等。由于纤维增强复合材料具有高强度、高模量、低密度等一系列优良特性,其在航空航天、汽车、建筑、防护、运动器材和包装等领域已有广泛的应用。然而新材料新技术的发展使人们对纤维增强复合材料的性能有了更高的期望,所以高性能纤维增强树脂基复合材料依然是近年来的研究热点。 1 先进树脂基复合材料体系 1.1 纤维增强 纤维增强树脂基复合材料由纤维和树脂基体两部分组成,纤维起承担载荷的作用,树脂均匀传递应力,界面在应力传递的过程中起到关键的作用,是纤维与树脂问应力传递的纽带.随着对复合材料界面性能研究的不断的深入,人们发现纤维的浸润性能、纤维与树脂间的键台及纤维与树脂间的机械嵌合作用等因素对复合材料的性能影响显著,并以此设计出一系列提高界面粘接强度的方法,有效地提高了纤维复合材料的界面性能[4]. 1.1.1碳纤维(CF)增强树脂基复合材料 碳纤维以热碳化方式由聚丙烯睛、沥青或粘胶加工而成,具有高强度、高模量、优异的耐酸碱性和抗蠕变性[4J。对碳纤维增强树脂基复合材料的研究主要集中在对纤维进行改性、对树脂基体进行改性和改善纤维和树脂基体的粘接性能这几个方面。 1.1.2超高强度聚乙烯纤维(uHMPE), 超高分子量聚乙烯纤维(UHMWPE)是1975年由荷兰DSM公司采用凝胶纺丝一超拉伸技术研制成功并实现工业化生产的高强高模纤维。UHMWPE纤维中大分子具有很高的取向度和结晶程度,纤维大分子几乎处于完全伸直的状态,赋予最终纤维高强度、高模量、低密度、耐酸碱

树脂基复合材料成型工艺介绍 树脂基复合材料成型工艺介绍(1):模压成型工艺 模压成型工艺是复合材料生产中最古老而又富有无限活力的一种成型方法。它是将一定量的预混料或预浸料加入金属对模内,经加热、加压固化成型的方法。 模压成型工艺的主要优点: ①生产效率高,便于实现专业化和自动化生产; ②产品尺寸精度高,重复性好; ③表面光洁,无需二次修饰; ④能一次成型结构复杂的制品; ⑤因为批量生产,价格相对低廉。 模压成型的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材料制品。随着金属加工技术、压机制造水平及合成树脂工艺性能的不断改进和发展,压机吨位和台面尺寸不断增大,模压料的成型温度和压力也相对降低,使得模压成型制品的尺寸逐步向大型化发展,目前已能生产大型汽车部件、浴盆、整体卫生间组件等。 模压成型工艺按增强材料物态和模压料品种可分为如下几种: ①纤维料模压法 是将经预混或预浸的纤维状模压料,投入到金属模具内,在一定的温度和压力下成型复合材料制品的方法。该方法简便易行,用途广泛。根据具体操作上的不同,有预混料模压和预浸料模压法。 ②碎布料模压法 将浸过树脂胶液的玻璃纤维布或其它织物,如麻布、有机纤维布、石棉布或棉布等的边角料切成碎块,然后在金属模具中加温加压成型复合材料制品。 ③织物模压法 将预先织成所需形状的两维或三维织物浸渍树脂胶液,然后放入金属模具中加热加压成型为复合材料制品。 ④层压模压法 将预浸过树脂胶液的玻璃纤维布或其它织物,裁剪成所需的形状,然后在金属模具中经加温或加压成型复合材料制品。 ⑤缠绕模压法 将预浸过树脂胶液的连续纤维或布(带),通过专用缠绕机提供一定的张力和温度,缠在芯模上,再放入模具中进行加温加压成型复合材料制品。 ⑥片状塑料(SMC)模压法 将SMC片材按制品尺寸、形状、厚度等要求裁剪下料,然后将多层片材叠合后放入金属模具中加热加压成型制品。 ⑦预成型坯料模压法 先将短切纤维制成品形状和尺寸相似的预成型坯料,将其放入金属模具中,然后向模具中注入配制好的粘结剂(树脂混合物),在一定的温度和压力下成型。 模压料的品种有很多,可以是预浸物料、预混物料,也可以是坯料。当前所用的模压料品种主要有:预浸胶布、纤维预混料、BMC、DMC、HMC、SMC、XMC、TMC及ZMC

树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是目前技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国俗称玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。从此纤维增强复合材料开始受到军界和工程界的注意。 第二次世界大战以后这种材料迅速扩展到民用,风靡一时,发展很快。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。 1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。 60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。 1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、船的壳体以及卫生洁具等大型制件,从而更扩大了树脂基复合材料的应用领域。 1963年前后在美、法、日等国先后开发了高产量、大幅宽、连续生产的玻璃纤维复合材料板材生产线,使复合材料制品形成了规模化生产。拉挤成型工艺的研究始于50年代,60年代中期实现了连续化生产,在70年代拉挤技术又有了重大的突破,近年来发展更快。除圆棒状制品外,还能生产管、箱形、槽形、工字形等复杂截面的型材,并还有环向缠绕纤维以增加型材的侧向强度。目前拉挤工艺生产的制品断面可达76cm×20cm。 在70年代树脂反应注射成型(Reaction Injection Molding, 简称RIM)和增强树脂反应注射成型(Reinforced Reaction Injection Molding, 简称RRIM)两种

力学性能是材料最重要的性能。树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等优点,用于承力结构的树脂基复合材料利用的是它的这种优良的力学性能,而利用各种物理、化学和生物功能的功能复合材料,在制造和使用过程中,也必须考虑其力学性能,以保证产品的质量和使用寿命。 1、树脂基复合材料的刚度 树脂基复合材料的刚度特性由组分材料的性质、增强材料的取向和所占的体积分数决定。树脂基复合材料的力学研究表明,对于宏观均匀的树脂基复合材料,弹性特性复合是一种混合效应,表现为各种形式的混合律,它是组分材料刚性在某种意义上的平均,界面缺陷对它作用不是明显。 由于制造工艺、随机因素的影响,在实际复合材料中不可避免地存在各种不均匀性和不连续性,残余应力、空隙、裂纹、界面结合不完善等都会影响到材料的弹性性能。此外,纤维(粒子)的外形、规整性、分布均匀性也会影响材料的弹性性能。但总体而言,树脂基复合材料的刚度是相材料稳定的宏观反映。 对于树脂基复合材料的层合结构,基于单层的不同材质和性能及铺层的方向可出现耦合变形,使得刚度分析变得复杂。另一方面,也可以通过对单层的弹性常数(包括弹性模量和泊松比)进行设计,进而选择铺层方向、层数及顺序对层合结构的刚度进行设计,以适应不同场合的应用要求。

2、树脂基复合材料的强度 材料的强度首先和破坏联系在一起。树脂基复合材料的破坏是一个动态的过程,且破坏模式复杂。各组分性能对破坏的作用机理、各种缺陷对强度的影响,均有街于具体深入研究。 树脂基复合材强度的复合是一种协同效应,从组分材料的性能和树脂基复合材料本身的细观结构导出其强度性质。对于最简单的情形,即单向树脂基复合材料的强度和破坏的细观力学研究,还不够成熟。 单向树脂基复合材料的轴向拉、压强度不等,轴向压缩问题比拉伸问题复杂。其破坏机理也与拉伸不同,它伴随有纤维在基体中的局部屈曲。实验得知:单向树脂基复合材料在轴向压缩下,碳纤维是剪切破坏的;凯芙拉(Kevlar)纤维的破坏模式是扭结;玻璃纤维一般是弯曲破坏。 单向树脂基复合材料的横向拉伸强度和压缩强度也不同。实验表明,横向压缩强度是横向拉伸强度的4~7倍。横向拉伸的破坏模式是基体和界面破坏,也可能伴随有纤维横向拉裂;横向压缩的破坏是因基体破坏所致,大体沿45°斜面剪坏,有时伴随界面破坏和纤维压碎。单向树脂基复合材料的面内剪切破坏是由基体和界面剪切所致,这些强度数值的估算都需依靠实验。 杂乱短纤维增强树脂基复合材料尽管不具备单向树脂基复合材料轴向上的高强度,但在横向拉、压性能方面要比单向树脂基复合材

聚合物基复合材料 第二节聚合物基复合材料(PMC) 1.1聚合物基体 1.2PMC界面 1.3PMC制备工艺 1.4PMC性能与应用 聚合物基复合材料(PMC)是以有机聚合物为基体,连续纤维为增强材料组合而成的。聚合物基体材料虽然强度低,但由于其粘接性能好,能把纤维牢固地粘接起来,同时还能使载荷均匀分布,并传递到纤维上去,并允许纤维承受压缩和剪切载荷。而纤维的高强度、高模量的特性使它成为理想的承载体。纤维和基体之间的良好的结合充分展示各自的优点,并能实现最佳结构设计、具有许多优良特性。 实用PMC通常按两种方式分类。一种以基体性质不同分为热固性树脂基复合材料和热塑性树脂基复合材料;另一种按增强剂类型及在复合材料中分布状态分类。如:玻璃纤维增强热固性塑料(俗称玻璃钢)、

短切玻璃纤维增强热塑性塑料、碳纤维增强塑料、芳香族聚酰胺纤维增强塑料、碳化硅纤维增强塑料、矿物纤维增强塑料、石墨纤维增强塑料、木质纤维增强塑料等。这些聚合物基复合材料具有上述共同的特点,同时还有其本身的特殊性能。 通常意义上的聚合物基复合材料一般就是指纤维增强塑料(FRP),而为各种目的加入各种填料的高分子材料不在这里论及。 1.1聚合物基体 聚合物基体是纤维增强塑料的一个必需组分,在复合材料成型过程中,基体经过复杂的物理、化学变化过程,与增强纤维复合成具有一定形状的整体。因而基体性能直接影响复合材料性能。基体的主要作用包括将纤维粘合成整体并使纤维位置固定,在纤维间传递载荷,并使载荷均匀;决定复合材料的一些性能。如复合材料的高温使用性能(耐热性)、横向性能、剪切性能、耐介质性能(如耐水、耐化学品性能)等;决定复合材料成型工艺方法及工艺参数选择;保护纤维免受各种损伤。此外对复合材料一些性能有重要影响,如纵向位伸、尤其是压缩性能,疲劳性能,断裂韧性等。 1、分类 用于复合材料的聚合物基体主要按树脂热行为可分为热固性及热塑性两类。热塑性基体如聚丙烯、聚酰胺、聚碳酸酯、聚醚砚、聚醚醚酮等,它们是一类线形或有支链的固态高分子,可溶可熔,可反复加

复合材料学作业—— 不同基体的复合材料性能对比 姓名: 学院:材料学院 班级:0919001 学号:1091900101 2012年3月18日

不同基体的复合材料性能对比 摘要:本文主要介绍了不同基体的复合材料(金属基、陶瓷基、树脂基)之间的性能对比,以及它们的应用。 关键词:复合材料,金属基,陶瓷基,树脂基,性能对比 正文:复合材料按基体分,可以分为金属基复合材料、陶瓷基复合材料、树脂基复合材料。下面将对这三种基体的复合材料各举一例进行性能、成型工艺及应用上的对比。分别是碳化钛增强基复合材料、(C/SiC)陶瓷基复合材料、环氧树脂(EP)/碳纤维(CF)树脂基复合材料。 一、性能对比 碳化钛增强铝基复合材料:新型的优质耐磨、耐热材料,具有优良的综合性能。室温力学性能:抗拉强度σ_b=300-500MPa;屈服强度σ=250-400MPa;延伸率δ=5-15% ;硬度HB80-HB160。抗磨损性能:该种材料在性能上最突出的优势是抗磨损。在等同条件下,复合材料的抗磨损性能比铜基耐磨合金高5-10倍。密度(比重)ρ=2.8g/cm^3,是铜(ρ=8.9)的三分之一。摩擦系数:在油润滑条件下,摩擦系数(摩擦副为中碳钢) 和铜合金相仿;膨胀系数:2.2×10^(-6)/℃,略大于铜基耐磨合金(2.0×0^(-6)/℃)。 (C/SiC)陶瓷基复合材料:具有高比强、高比模、耐高温、抗烧蚀、抗氧化和低密度等特点,其密度为2~2.5 g/cm3,仅是高温合金和铌合金的1/3~1/4,钨合金的1/9~1/10。碳纤维增韧碳化硅(C/SiC)的应用可覆盖瞬时寿命(数十秒~数百秒)、有限寿命(数十分钟~数十小时)和长寿命(数百小时~上千小时)3类服役环境的需求。用于瞬时寿命的固体火箭发动机,C/SiC的使用温度可达2 800~3 000 ℃;用于有限寿命的液体火箭发动机,C/SiC的使用温度可达2 000~2 200 ℃;用于长寿命航空发动机,C/SiC的使用温度为1 650℃。 EP/CF复合材料:材料特性主要取决于CF、EP及EP与CF之间的粘结特性。EP/CF 复合材料具有优异的性能,与钢相比,EP/CF复合材料的比强度为钢的4.8~7.2倍,比模量为钢的3.1~4.2倍,疲劳强度约为钢的2.5倍、铝的3.3倍,而且高温性能好,工作温度达400℃时其强度与模量基本保持不变。此外还具有密度和线膨胀系数小、耐腐蚀、抗蠕变、整体性好、抗分层、抗冲击等,在现有结构材料中,其比强度、比模量综合指标最高。在加工成型过程中EP/CF复合材料具有易大面积整体成型、成型稳定等独特的优点。 二、成型工艺对比 碳化钛增强铝基复合材料:原位自生法,成型工艺简单。 (C/SiC)陶瓷基复合材料:制造方法有反应烧结(RB),热压烧结(HP),前驱体浸渍热解(PIP),反应性熔体渗透(RMI)以及CVI,CVI-PIP,CVI-RMI和PIP-HP等。 EP/CF陶瓷基复合材料:成型方法多种多样,主要有:手糊成型、树脂传递成型、真空袋法成型、树脂膜熔浸成型、预浸料成型、低温固化预浸料成型、拉挤成型。 三、应用对比 碳化钛增强铝基复合材料:可以替代铜基耐磨合金作为机械、汽车等工业产品或设备中的轴瓦、衬套、汽车变速器同步环等零件的原材料,从而提高零件的使用寿命,低零件的成

环氧树脂复合材料的分类组成特性以及应用 日期: 2008-03-03 复合材料是由基体材料和增强材料复合而成的多相体系固体材料。它充分发挥了各组分材料的特点和潜在能力,通过各组分的合理匹配和协同作用,呈现出原来单一材料(均质材料、单相材料)所不具有的优异的新性能,从而达到对材料某些性能的综合要求。复合材料的出现在材料发展史上具有划时代的意义。受到国内外的极大重视。其发展之迅猛在历史上是空前的。已在工业、农业、交通、军事、科学技术和人民生活等各个领域广为应用。尤其是在航空、航天等尖端技领域中已成为不可缺少的重要的结构材料。无怪乎有人认为21世纪将进入“复合材料时代”。 热固性树脂基复合材料是目前研究得最多、应用得最广的一种复合材料。它具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛,加工成型简便、生产效率高等特点,并具有材料可设计性以及其他一些特殊性能,如减振、消音、透电磁波、隐身、耐烧蚀等特性,已成为国民经济、国防建设和科技发展中无法取代的重要材料。在热固性树脂基复合材料中使用最多的树脂仍然是酚醛树脂、不饱和聚酪树脂和环氧树脂这三大热固性树脂。这三种树脂阶性能各有特点:酚醛树脂的耐热性较高、耐酸性好、固化速度快,但较脆、需高压成型;不饱和聚酪树脂的工艺性好、价格最低,但性能较差;环氧树脂的粘结强度和内聚强度高,耐腐蚀性及介电性能优异,综合性能最好,但价格较贵。因此,在实际工程中环氧树脂复合材料多用于对使用性能要求高的场合,如用作结构材料、耐腐蚀材料、电绝缘材料及透波材料等。 1、环氯树脂复合材料的分类 环氧树脂复合材料(简称环氧复合材料,也有人称为环氧增强塑料)的品种很多,其名称、含义和分类方法也没有完全统一,但大体上讲可按以下方法分类。 (1)按用途可分为环氧结构复合材料、环氧功能复合材料和环氧功能型结构复合材料。结构复合材料是通过组成材料力学性能的复合,使之能用作受力结构材料,并能按受力情况设计和制造材料,以达到材料性能册格比的最佳状态。功能复合材料是通过组成材料其他性能(如光、电、热、耐腐蚀等)的复合,以得到具有某种理想功能的材料。例如环氧树脂覆铜板、环氧树脂电子塑封料、雷达罩等。需要指出的是,无论使用的是材料的哪一种功能性,都必须具有必要的力学性能,否则再好的功能材料也没有实用性。已有些功能材料同时还要有很高的强度,如高压绝缘子芯棒,要求绝缘性和强度都很高,是一种绝缘性结构复合材料。 (2)按成型压力可分为高压成型材料(成型压力5—30MPa),如环氧工程塑料及

树脂基复合材料成型工艺 复合材料成型工艺是复合材料工业的发展基础和条件。随着复合材料应用领域的拓宽,复合材料工业得到迅速发镇,其老的成型工艺日臻完善,新的成型方法不断涌现,目前聚合物基符合材料的成型方法已有20多种,并成功地用于工业生产,如: (1)手糊成型工艺--湿法铺层成型法; (2)喷射成型工艺; (3)树脂传递模塑成型技术(RTM技术); (4)袋压法(压力袋法)成型; (5)真空袋压成型; (6)热压罐成型技术; (7)液压釜法成型技术; (8)热膨胀模塑法成型技术; (9)夹层结构成型技术; (10)模压料生产工艺;

(11)ZMC模压料注射技术; (12)模压成型工艺; (13)层合板生产技术; (14)卷制管成型技术; (15)纤维缠绕制品成型技术; (16)连续制板生产工艺; (17)浇铸成型技术; (18)拉挤成型工艺; (19)连续缠绕制管工艺; (20)编织复合材料制造技术; (21)热塑性片状模塑料制造技术及冷模冲压成型工艺;(22)注射成型工艺; (23)挤出成型工艺; (24)离心浇铸制管成型工艺; (25)其它成型技术。

视所选用的树脂基体材料的不同,上述方法分别适用于热固性和热塑性复合材料的生产,有些工艺两者都适用。 复合材料制品成型工艺特点:与其它材料加工工艺相比,复合材料成型工艺具有如下特点: (1)材料制造与制品成型同时完成一般情况下,复合材料的生产过程,也就是制品的成型过程。材料的性能必须根据制品的使用要求进行设计,因此在造反材料、设计配比、确定纤维铺层和成型方法时,都必须满足制品的物化性能、结构形状和外观质量要求等。 (2)制品成型比较简便一般热固性复合材料的树脂基体,成型前是流动液体,增强材料是柔软纤维或织物,因此,用这些材料生产复合材料制品,所需工序及设备要比其它材料简单的多,对于某些制品仅需一套模具便能生产。 ◇ 成型工艺 层压及卷管成型工艺 1、层压成型工艺 层压成型是将预浸胶布按照产品形状和尺寸进行剪裁、叠加后,放入两个抛光的金属模具之间,加温加压成型复合材料制品的生产工艺。它是复合材料成型工艺中发展较早、也较成熟的一种成型方法。该工艺主要用于生产电绝缘板和印刷电路板材。现在,印刷电路板材

综合实验研究 玻璃纤维增强环氧树脂基复合材料的制备 院系:航空航天工程学部 专业:高分子材料与工程专业 指导教师:于祺 学生姓名:王娜

目录 第1章概述 1.1 玻璃纤维增强环氧树脂基复合材料的研究现状 1.2 本次试验的目的及方法 第2章手糊法制备玻纤/环氧树脂复合材料 2.1实验原料 2.1.1环氧树脂 2.1.2玻璃纤维 2.1.3咪唑固化剂 2.1.4活性稀释剂 2.2手糊成型简介 2.4实验部分 2.4.1实验仪器 2.4.2实验步骤 第3章力学性能测试 3.1剪切强度 3.2弯曲强度 3.3实验数据的分析 3.3.1 浸胶的用量及均匀度 3.3.2 固化时间与温度的影响 3.3.3 活性稀释剂的用量 第4章结论与展望 4.1结论与展望 参考文献

第1章概述 1.1 玻璃纤维增强环氧树脂复材的研究现状 EP/玻璃纤维(GF)复合材料是目前研究比较成熟、应用最广的一种复合材料。EP/GF复合材料具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛、工艺性好、加工成型简便、生产效率高等特点,并具有材料可设计性及特殊的功能性如屏蔽电磁波、消音等特点,现已成为国民经济、国防建设和科技发展中无法代替的重要材料。且复合材料的研究水平已成为一个国家或地区科技经济水平的标准之一。目前美,日,西欧的水平较高,北美,欧洲,日本的产量分别占33%,32%,30%。毋庸置疑,EP/玻璃纤维(GF)复合材料的质量轻,高强度等优于金属的特性,会在某些领域更广泛的使用,目前复材的粘接性能与力学性能成为主要的研究方面。目前主要的成型方法有手糊成型,缠绕成型,热压管成型,RTM成型,拉挤成型。 1.2 本次试验的目的及方法 实验由学生自行设计采用一种固化体系,用手糊成型方法制备EP/玻璃纤维(GF)复合材料,再测量材料的力学性能如,弯曲,剪切。目的在于1,了解材料科学实验所涉及到的设备的基本使用。 2,掌握环氧树脂固化体系的配置及设计。 3,对手糊成型操作了解,及查找文献完成论文的能力。 就此要求我们第2组采用环氧树脂E-44,20cm×20cm的玻璃纤维布15张,用咪唑固化剂并加入稀释剂防止体系过粘。通过查阅相关文献,确定咪唑固化环氧树脂的最佳固化条件:60℃/2h+80℃/2h,制备了玻璃纤维增强环氧树脂复合材料,之后将制备的样品进行力学性能测试,其层间剪切强度为5.750Mpa,弯曲强度为127.64Mpa。

第27卷 第5期 2005年5月武 汉 理 工 大 学 学 报JOURNAL OF WUHAN UNIVERSITY OF TECHNOLOGY Vol.27 No.5 M ay 2005 碳纤维/树脂基复合材料导电性能研究 于 杰,王继辉,王 钧 (武汉理工大学材料科学与工程学院,武汉430070) 摘 要: 研究了短切碳纤维/乙烯基酯树脂导电性与短切碳纤维含量、长径比、纤维取向的关系及其PT C 效应。短切碳纤维长径比越大、取向角越小,材料的渗虑阈值越低,导电性越好。渗虑阈值之后,纤维含量越低,PT C 效应越明显,转变温度越低;实验还发现体积膨胀是导致PT C 效应的主要因素之一,通过分析PT C 效应与体积膨胀之间的关系,得出渗滤区域材料的导电性受导电通路与隧道效应的综合影响,当纤维含量较高时,导电性能基本只受导电通路的控制。关键词: 短切碳纤维/乙烯基酯树脂; 导电性; 长径比; PT C 中图分类号: T B 332文献标志码: A 文章编号:1671-4431(2005)05-0024-03 Study on Electric Properties of Carbon Fiber/Polymer Composites Y U J ie,WAN G J i -hui,WAN G Jun (Schoo l of M aterials Science and Engineering,Wuhan U niversity of T echnolo gy,Wuhan 430070,China) Abstract: T he electr ical co nduct ivity and P T C effect of chopped -carbon fiber filled viny-l ester resin composites were studied.Filler aspect r at io and filler orientation were found to evidently affect t he composites conductiv ity.It w as also proved that the volume ex pansion was a main factor.It has r esulted in the composites .PT C behavior ,w hich is mor e sensitive and evident when the filler fraction is w ithin t he percolation r eg ion.It also advanced the conductive mechanism based on the analysis of the rela -tion between volume expansion and PT C behav ior. Key words: chopped -carbon fiber/viny-l ester r esin; electrical conductivity ; aspect ratio; P T C 收稿日期:2005-01-30. 基金项目:军工863项目(2003AA 305920).作者简介:于 杰(1980-),男,硕士生.E -mail:yujiejack@https://www.doczj.com/doc/b74366728.html, 复合型导电高分子材料可以在较大范围内根据需要调节材料的电学、力学性能及其它性能,而且成本较低、易于成型并进行大规模生产,是当前研究开发的重点。其中,碳纤维作为一种纤维状导电填料,填充树脂、橡胶、橡塑共混物等复合型导电高分子材料的研究也经常见诸报道[1,2]。虽然针对碳系填料填充的热塑性树脂复合材料的研究十分广泛,但关于以热固性树脂为基体的导电复合材料的研究却少有报道。以短切碳纤维/乙烯基酯树脂为研究对象,研究了碳纤维含量、长径比及纤维的取向对复合材料导电性能的影响,并对其PT C 效应进行了研究,力图探索短切碳纤维填充热固性树脂基复合材料的导电机理。 1 实 验 1.1 试样制备 碳纤维:PAN 基纤维,型号HTA -12K,由OH O TAYON 公司生产;树脂:3201# 乙烯基酯树脂,上海新华树脂厂生产;固化剂:过氧化苯甲酰,促进剂:环烷酸钴,均由武汉理工大学树脂厂生产。将各长径比(1mm 、3mm 、5mm)的碳纤维按不同的含量(0.5%~10%)与树脂、固化剂及促进剂混合搅拌均匀,浇注到钢模中,140e 下固化20m in,自然冷却,脱模后加工成50m m @20mm @4mm 的片材。