伺服技术在电液混合节能型注塑机上的应用

摘要:针对目前注塑机市场对节能,高效的需求特点,将大功率伺服电机和伺服驱动技术应用在电液混合节能型注塑机上,实现节能,高效,高精密的功能。

关键词:注塑机,节能,伺服电机

注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本的构成中,电费占了相当的比例,依据注塑机设备工艺的需求,传统的注塑机油泵马达耗电占整个设备耗电量比例高达80%-90%。随着能源问题日益受到重视,尤其是我国近些时候循环经济理念得提出,节约能源变得越来越重要,设计与制造新一代“节能型”注塑机,就成为迫切需要关注和解决的问题。

在注塑机节能问题上目前存在两个解决方案,即全电动式和电动—液压混合式,各自主要特点如下:

1.全电动式注塑机有一系列优点,特别是在环保和节能方面的优势,据报道,目前较先进的全电动式注塑机节电可以达到70%,另外,由于使用伺服电机注射控制精度较高,转速也较稳定,还可以多级调节。但全电动式注塑机在使用寿命上不如全液压式注塑机,国内厂家目前在全电动式机型上还缺乏成熟的技术和使用经验,市场上仍以日系设备为主。2.电动—液压式注塑机是集液压和电驱动于一体的新型注塑机,它融合了全液压式注塑机的高性能和全电动式的节能优点,这种电动-液压相结合的节能型注塑机已成为国内注塑机技术发展的一个主导方向。

本文侧重介绍星辰伺服的大功率交流永磁伺服系统在电液混合式节能型注塑机上的应用。

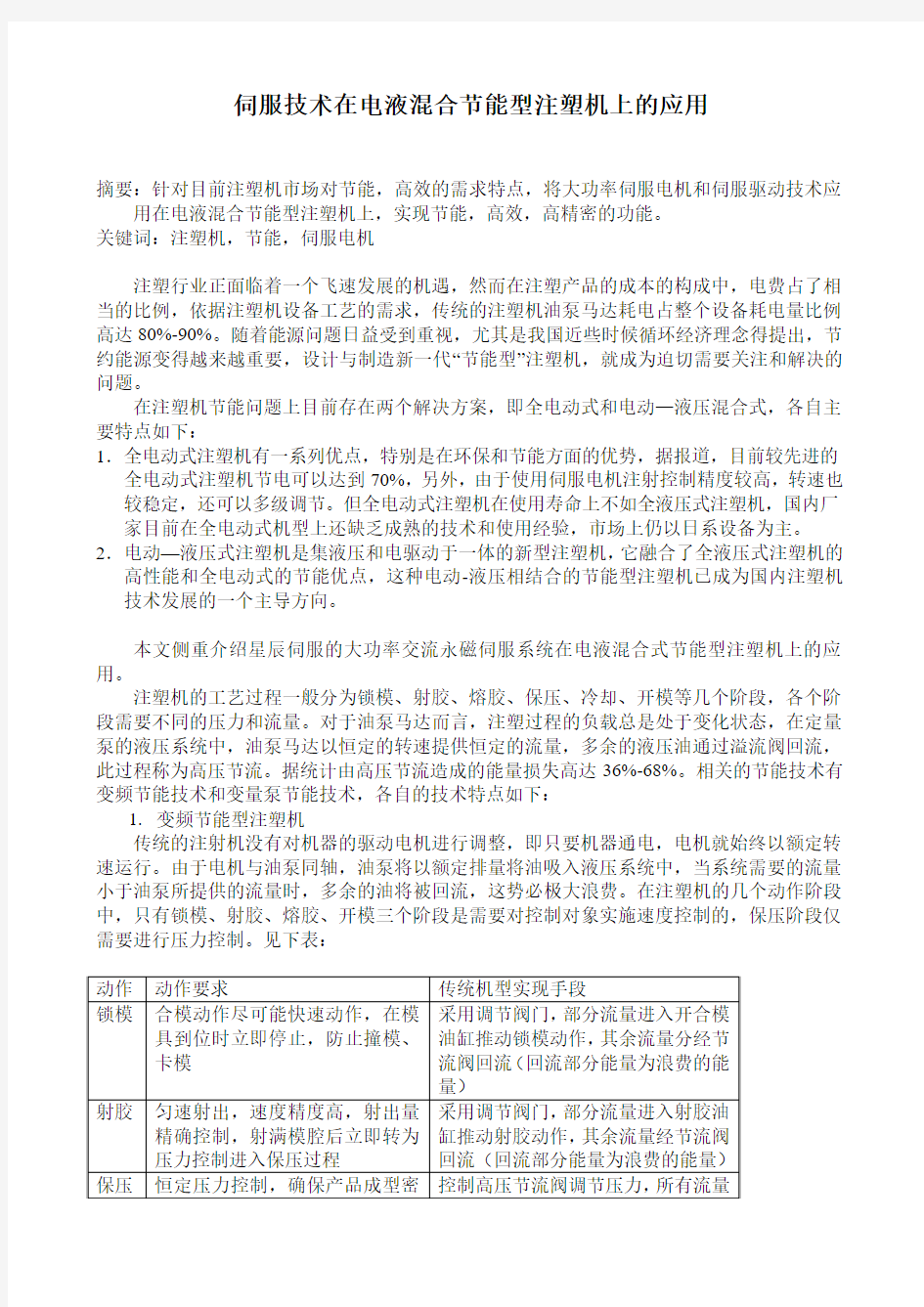

注塑机的工艺过程一般分为锁模、射胶、熔胶、保压、冷却、开模等几个阶段,各个阶段需要不同的压力和流量。对于油泵马达而言,注塑过程的负载总是处于变化状态,在定量泵的液压系统中,油泵马达以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流。据统计由高压节流造成的能量损失高达36%-68%。相关的节能技术有变频节能技术和变量泵节能技术,各自的技术特点如下:

1.变频节能型注塑机

传统的注射机没有对机器的驱动电机进行调整,即只要机器通电,电机就始终以额定转速运行。由于电机与油泵同轴,油泵将以额定排量将油吸入液压系统中,当系统需要的流量小于油泵所提供的流量时,多余的油将被回流,这势必极大浪费。在注塑机的几个动作阶段中,只有锁模、射胶、熔胶、开模三个阶段是需要对控制对象实施速度控制的,保压阶段仅需要进行压力控制。见下表:

变频节能型注射机克服了传统注射机的这一弊病。当系统需要的流量发生变化时,电机的转速也跟着发生变化,从而使得油泵排出的油的流量发生变化,即做到“需要多少给多少”。

由于是异步电机直接加上变频器运行,没有速度闭环精确控制,主电机的加速与减速时间较长,会影响生产效率。因而在控制过程中引入了各动作控制电磁换向阀的控制信号,以便对注射机所处的工艺流程进行鉴别判断,提前给出加速与减速指令,实现工艺过程与调速控制的最佳配合。尤其在冷却工艺流程中,使主电机停转。变频技术对于老式机型实现节能化尤其重要,近年来,不少注塑企业都试验在普通注射机上安装变频器来观察效果,据企业反映,前几年的变频器对于控制精度和响应时间的影响非常大,这主要由于当时的变频器主要为通用型,随着技术迅速发展,注射机专用变频器出现,目前在生产非高精度产品时,采用高品质变频器已经能够为企业节省相当可观的能源。但是,在对生产效率和产品质量有较高要求或者在局域电网供电不够稳定的情况下,变频节能技术的应用就会遭遇很大困难。

2.变量泵注塑机

变量泵节能型工作原理:在转速不变的情况下,通过改变液压泵排量,同时电机负载也会随着排量而改变,达到省电的目的。变量泵与标准定量泵的主要区别是输出功率不同,变量泵的输出功率是随负载的变化而变化,而定量泵的输出功率相对恒定,在小流量动作情况下,变量泵的输出功率很低,而定量泵的输出功率基本恒定。配备高响应功率匹配比例变量泵系统令注射机液压系统输出与整机运行所需功率匹配,无高压节流溢流能量损失,特别在射胶工序、熔胶、冷却工序的节电效果较高,平均可达30-50%的节电效果。对射胶保压时间较长的厚身或大型制品,节电的优越性更加明显。同时,相同电机功率可配用更大排量油泵,令整机速度加快。

变量泵注射机一般情况下用于小型机,对于中、大型注射机来讲,采用变量泵对设备成本增加太多,很不经济。中、大型注射机一般均采用多个定量泵联合工作的方式来达到变换动作速度的目的,通过泵的加载、卸载和匹配,能源消耗也能够得到合理的控制。另外变量泵对油的清洁度要求较高,这增加了变量泵注射机的使用成本,进而限制了其应用。

虽然以上两种技术都有一定的节能效果,但是存在一些应用场合的限制,是否有更好的产品和技术能够满足用户更高要求的需求呢?

其实,在一些技术交流会和行业媒体上,很多有识之士已经提到将伺服永磁同步电机应用于注塑机上。

异步电机(感应电机)的工作原理是通过定子的旋转磁场在转子中产生感应电流,产生电磁转矩,转子中并不直接产生磁场。因此,转子的转速一定是小于同步速的(没有这个差值,即转差率,就没有转子感应电流),也因此叫做异步电机。而同步电机转子本身产生固定方向

的磁场(用永磁铁或直流电流产生),定子旋转磁场"拖着"转子磁场(转子)转动,因此转子的转速一定等于同步速,也因此叫做同步电机。永磁同步电动机的转速n始终为n=60f/p不变,式中f为设定频率,p为电机极对数。由于交流伺服电机中的转子是永磁材料,在工作时不需要励磁,铜耗和铁耗也很小,因此伺服永磁同步电机的效率和功率因数都在92%以,

所以其性能与效率是使用异步电机和变频器的组合无法比拟的。

伺服永磁同步电机的工作原理,如图4所示,在旋转的定子磁场中插入一个由永磁材料构成的转子(转子磁场径向分布),磁场相互作用就产生了转子的旋转,转子磁场矢量与定子磁场矢量相差180度。转子旋转的速度与定子磁场的转速相同,我们可以通过改变三相正弦电流的交变频率来改变定子旋转磁场的旋转速度从而改变电机转子的转速。但此时相当于电机空载,电机输出转矩为零,只有加上一定的负载,转子磁场矢量与定子磁场矢量相差才会小于180度,这时的输出转矩才与电枢电流有关,撤消负载时,转子将沿定子旋转磁场的旋转方向加速,转子磁场矢量与定子磁场矢量向等于180度的位置变化,但180度处不管电流多大转矩都为零,转子将在惯性的推动下冲过此点,然后又在转矩的作用下回复,这就是同步电机的变频调速振荡。如果我们逐渐加大负载(转子磁场矢量与定子磁场矢量相角差也向小于180度的方向变化),在一定的电流下,电机转矩将逐渐增大,并出现一个最大点,此后输出转矩随之减小,直到转矩为零,这就是所谓的失步崩溃。

因此,要对伺服电机进行精密控制,就必须要有特别的驱动器来实现。桂林星辰电力电子有限公司经过多年发展,有在为军工行业服务10多年以及在多个行业的应用经验,专为注塑机行业开发的NAS系列伺服驱动器,通过随时调节定子磁场矢量方向,使转子磁场矢量与定子磁场矢量相位差保持在输出转矩最大点,从而实现通过调节定子磁场矢量大小控制电机输出转矩,进而实现速度伺服、位置伺服。

星辰伺服系统在注塑机上的应用方案:

1.伺服节能型

结构:将目前注塑机上常用的拖动油泵的普通三相异步电机更换为永磁同步伺服

系统,含伺服电机和伺服驱动器,将伺服阀更换为普通安全阀。油泵为普

通齿轮泵。

控制系统:保留原有的硬件部分,速度给定部分做相应调整。

将目前的油泵电机替换成伺服系统,在注塑机整个工作过程中,油路的压力和流量要求在不同的动作阶段是不一样的,如图一所示

对于某一型号的注塑机而言,由于油缸的活塞面积已经固定,且油泵的参数也已知,因此油泵的流量与电机的转速为线性关系,且油路内的压力也正比于电机的输出扭矩。所以,对于伺服电机而言,只要精确控制电机的输出扭矩和转速,那么就是精确控制了注塑机在工作时的流量和压力。具体控制思路为,可让伺服系统工作在带力矩限制的速度模式下,此时,如果油路内的压力在设定压力以下,电机将在最短时间内(十至百毫秒级)加速或减速到给定的速度,使油路达到下一个工作状态所需要的压力,到达力矩限制值以后,电机停止或以很低的转速工作,从而可快速准确地控制油路压力和流量,没有任何的卸流,达到节能的功效。

评估:1,对注塑机在每个动作过程中的压力,速度进行了实施闭环控制

2,压力和速度可随时按预设的曲线快速连续变化

3,压力和速度实时检测和反馈

4,由于伺服电机的输出功率=输出扭矩*转速,可见,在采用伺服系统后,不管是生产何种产品,在保压时可节约90%的能量,在其他动作下至少

可节约50%。

2.全电动型

全电动注塑机是目前比较前沿的产品,在国外市场出现也没有多久,它是将电机驱动全面替代也压驱动,在一台注塑机上需要5个电机,分别是控制开合模,预塑,注射,射台移动,顶出等动作,由于伺服电机内部的完全电流和速度闭环,在不同动

作阶段可以根据要求,与上位机控制系统配合,实现力矩变化调节的快速响应,速度根据设定曲线的完全跟随,位置半闭环控制,定位重复精度在0.01mm以内。

星辰伺服的低速大扭矩电机,额定转速为600rpm(还可以更低),可以直接连接丝杆,省去减速机构,没有高速旋转部件,减小发热,噪音,摩擦。

全电动注塑机工作原理(多图) [ 来源:机电论文| 类别:技术| 时间:2006-11-8 12:27:05 ] [字体:大中小] 近年来以手机壳和记录数据的介质(光盘CD、数字影像光盘DVD、磁光盘MD以及微型光盘MDS)为代表的薄壁产品需求旺盛,市场的发展潜力巨大。全电动注塑机节能、节材、环保、高效、精密、高速(注塑速度标准的为300mm/s,高速的达到700mm/s到750mm/s),适用于做各种塑胶薄壁产品及医药产品,生产市场前景广阔。 注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本构成中,电费占了相当的比例,依据注塑机设备工艺的需求,注塑机油泵马达耗电占整个设备耗电量的比例高达50%-65%,因而极具节能潜力,设计与制造新一代"节能型"注塑机,就成为迫切需要关注和解决的问题。全电动注塑机正好满足这种需要。 一、全电动注塑机电控原理 1. 伺服电机 伺服:一词源于希腊语"奴隶"的意思。人们想把"伺服机构"当个得心应手的驯服工具,服从控制信号的要求而动作。在讯号来到之前,转子静止不动;讯号来到之后,转子立即转动;当讯号消失,转子能即时自行停转。由于它的"伺服"性能,因此而得名。 伺服系统:是使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。伺服的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制的非常灵活方便。 力劲PT60V伺服系统原理 力劲PT60V伺服系统原理: 伺服电机:伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输出。其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。 伺服电机的优点:大扭力、控制简单、装配灵活。 伺服电机的结构:一个伺服电机内部包括了一个直流电机;一组变速齿轮组;一个反馈可调电位器;及一块电子控制板。其中,高速转动的电机提供了原始动力,带动变速(减速)齿轮组,使之产生高扭力的输出,齿轮组的变速比愈大,伺服电机的输出扭力也愈大,也就是说越能承受更大的重量,但转动的速度也愈低。 锁模伺服电机 伺服电机的工作原理: 伺服电机是一个典型闭环反馈系统,减速齿轮组由电机驱动,其终端(输出端)带动一个线性的比例电位器作位置检测,该电位器把转角坐标转换为一比例电压反馈给控制线路板,控制线路板将其与输入的控制脉冲信号比较,产生纠正脉冲,并驱动电机正向或反向地转动,使齿轮组的输出位置与期望值相符,令纠正脉冲趋于为0,从而达到使伺服电机精确定位的目的。

伺服节能注塑机简介 通用伺服节能注塑机系列机型配备了高性能的伺服变速动力控制系统,并配了旋转编码器和动力传感器分别对流量和压力进行反馈,高性能的同步伺服电机通过改变转速和转矩做出相应的流量压力调整,对压力流量进行精确的闭环控制,实现伺服电机对注塑机能量需求的最佳匹配和自动调整。实现了精密的速度和压力控制(锁模、注射、顶出全机闭回路伺服控制极大提高响应速度,重复性精度在1%以内;保压动作持续测试10秒,压力误差不超过10Kg)。相比传统注塑机重复精度更好,响应速度更快,节能效果更明显,可节电20%—80%,对保压时间长及后壁、高精度的产品,效果更显著。经济效益至为明显。响应快速、性能稳定的伺服电机控制系统,配备了高精度高灵敏的压力反馈装臵,形成闭环压力精密控制,能为客户提供良好的产品稳定性。伺服节能注塑机达到最大输出量仅需0.05S,相比传统的注塑机响应速度明显加快,有效缩短周期,提高生产效率。此外机器发热量的降低,进一步降低液压油温,可以减少冷却水30%左右的用量,降低机器周围的噪音,加强机器的稳定性,增加油路液压油和密封件的使用寿命,使得机器使用和维护的费用大为减少,同时也符合当前国际严格的环保要求。 产品应用行业广泛:生活用品、玩具、电器配件、机械配件、纺织、汽车配件、化工、医疗器械、建筑、电子配件等行业。 伺服节能注塑机系列机型配备了高性能的伺服驱动控制系统,高性能的同步电机;相比传统注塑机重复精度更好,响应速度更快,可节电20%—80%,对后壁、高精度的产品,效果更显著。产品应用行业 广泛:生活用品、玩具、电器配件、机械配件、纺织、汽车配件、化工、医疗器械、建筑、电子配件等行业。

坚达注塑机节能改造方案 1.注塑机的优点 深圳坚达机械有限公司生产80克-2452克注射量,80吨-550吨锁模力的卧式注塑机。机器由肘杆式锁模机构、往复螺杆式注射装置,液压系统和电气控制系统组成。经优化设计的肘杆机构有较大的功效系数,运动平稳,速度快;重要零件采用优质材料,由加工中心生产,强度高、刚性大、耐磨损。低速大扭矩液压马达直接驱动的平衡式塑化注射装置,受力合理,结构紧凑,传动效率高。满足不同品种塑料要求的氮化螺杆,熔胶筒塑化能力强,使用寿命长。电气控制系统有可编程序控制器和多种电脑控制系统,被控功能多,可靠性高,可供不同用户选择。我们的产品是将热塑性塑料制成各种塑料制品的主要设备,能满足世界各地的用户需要,广泛地用在家电、建筑、玩具、电子、五金、文体、交通、运输、通讯、钟表、摄影、化妆等多种行业。 2.注塑机的缺点 1.冷却时,电机仍在转动,无功功率未能消除,节能效果不理想。 2.由于是开环系统,生产稳定性难以保证。 3.采用鼠笼式感应异步电机,转动惯量大,系统响应慢。 4.噪声较大,工作环境得不到改善。 5.机器油温较高,机器稳定运行受影响,机器使用寿命缩短,需冷却设备要求高 3.改造的目的 注塑机在注塑产品的成本中,电费占了相当大的比例,依据注塑机设备工艺的需求,传统的注塑机油泵马达耗电占了整个设备耗电量比例高达80%-90%;随着能源问题的日益受到重视,国家大力发展节能减排的政策,开发具有伺服电机的新一代注塑机是一种趋势,而传统注塑机进行改造伺服电机节能系统势在必行。莱普乐伺服电机节能系统,主要是针对传统注塑机耗电量高的缺陷,自主研发的节能系统节能可以达到35%-91.7%,让您更省钱,同时也更具市场竞争力;高效使注塑产品成型时间缩短,提高生产效率;稳定使注塑产品不良率减少50%-80%左右,耐用使注塑机和伺服系统寿命更长,减噪让工作环境更舒适等特点,是目前国内最具竞争力的伺服电机节能系统的厂家。 4.改造后的效果 更节能、更稳定、更高效、更耐用、更环保、更省钱、噪声低。 5.改造后是否有不良影响 对注塑机没有任何影响,给注塑带来以下好处: 公司已完成上万台传统注塑机的改造,根据注塑机的吨位差异不同,节能效果没有低于35%,个别注塑机节能特例达到不可思议的效果,节能91.7%,改造后的注塑机节能率普遍可以达到50%-80%。 1、节能 采用莱普乐公司伺服系统的注塑机,系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,克服了普通定量泵系统高压溢流产生的高能耗,在储料、合模、射胶等高流量工作阶段电机按照设定的转速工作,在保压、冷却等低流量工作阶段降低了电机转速,油泵电机实际能耗降低了50%--80%; 2、响应迅速,生产效率高 伺服系统响应速度快,压力上升时间和流量上升时间快至30ms,提高了液压系统的响应速度,减少了动作转换时间,加快了整机的运行节拍;注塑机液压系统自动运行时,当有阀门打开时,系统压力会瞬间下降,伺服系统可以在30ms以内迅速补充油量,恢复压力至设定值; 3、压力稳定精密

第一章注塑机工作原理及构造 第一节注塑机工作原理 一、注塑机工作原理 注塑成型机简称 注塑机,其机械部分主 要由注塑部件和合模部 件组成。注塑部件主要 由料筒和螺杆及注射油 缸组成示意如图 1-19所示。 注塑成型是用塑性 的热物理性质,把物料 从 料斗加入料筒内,料筒外由 加热圈加热,使物料熔融。在料筒内装有在外动力 油马达作用下驱动旋转的螺杆。物料在螺杆的作用下,沿着螺槽向前输送并压实。 物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。当螺杆旋转时, 物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同 时,螺杆在物料的反作用力作用下向后退, 使螺杆头部形成储料空间,完成塑化 过程。然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的 熔融料通过喷嘴注射到模具的型腔中。 型腔中的容料经过保压、冷却、固化定型 后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模 具顶出落下。 塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、 启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20 所示。 1—模具 2—喷嘴 3—料筒 4—螺杆 5—加热圈 6—料斗7 —油马达 8—注射油缸 9 一储料室 10 —制件 11—顶杆 注射 > 座动 作选 择

第二节注塑机组成 注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑 部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料 装置等组成,如图 1?21所示。 厂螺杆 料筒 r 塑化装置 s 螺杆头 注射座 丿 i 喷嘴 A 注射油缸 螺杆驱动装置 I 注射座油缸 r 合模装置 合模部件x 调模装置 I 制品顶出装置 厂泵、油马达、阀 S 蓄能器、冷却器、过滤装置 ?管路、压力表 冷却系统 —— 入料口冷却、模具冷却 润滑系统——润滑装置、分配器 「动作程序控制;料筒温度控制;泵电机控制 、" 1安全保护;故障监测、报警;显示系统 加料装置 机械手 图1-21注塑机组成示图 注塑部件 机身 液压系统

注塑机伺服常见问题及其解决方案

2012-11-1 20:19:00 来源: [关闭][打印]

注塑机伺服常见问题及解决方案是什么?深圳爱德善在伺服器上算得上是专业性的, 对注塑机伺服有深入的了解。此文引用注塑机伺服。 1、漏油,这是最常见的。比较好解决。换密封圈基本能搞定。搞不定的话,那一般 是有某个地方锁不紧。 2、连动,就是一输入一个动作,机台会做动作后连着做另一个动作,或者你拉关安 全门的时候,要么模板跟着动了,要么射台跟着动了,这个问题一般是电路问题,仔 细的检查一下电路,还有一个能导致这样问题的机械问题,那就是电磁阀磨损或者损 坏,检查联动动作的电磁阀,清洗或者更换。试试。我遇见的这个问题大体还是以电 路问题比较多。 3、锁模开模一开到底,一锁到底,或者开锁模异常。一般是比例压力阀被调动了, 在电机上的比例压力阀上跟比例流量阀上有小孔可以调,进入高级设置页面,里面的 测试比例压力流量页面里,试一个,看偏差多少,手动去后面调,调后再试,基本搞 定。 4、机器参数乱掉,或者机器参数变 0,这个一般是机器过节放假,久了,导致记录 资料的电子电池没电了,或者其他干扰导致参数乱掉,这个呢,你就参照对应型号的 机台,进入高级设置里面,参照其他机台,再把参数抄过来设置,要从高级设置里面 向低级设置这个方向设置。不能先设置工艺参数后再去设置高级机台参数,那样没作 用。如果行不通,就拆开显示器背面,里面电路版有电池,换掉那个电池,或者拿出 来再放进去。 有些电池可能是在机箱里面的电脑板上面, 但是大部分是在显示器后面。 5、溶胶溶不动,螺杆没力,这个情况的话,一般是电器输入输出的问题或者后面的 五星马达里面磨损了或者里面损毁,不过这情况比较少,首先检查输入输出,没有问 题的话,就检查机械问题。拆开后面的五星马达,看看里面的情况怎么样。一般也能 排查出问题。 6、打不出润滑油,这种情况的话,看看是整体都没有打出油还是局部,如果是局部 的话, 就用气枪通通润滑油管就好, 可能是里面什么东西塞住了, 如果是整体不通油, 就检查润滑油盖上的那个润滑油泵,如果油泵正常运转的话,下面的那些筛网更换一 下。基本搞定 7、油箱里面的液压油变黄,那是参到水了,可能是冷却器破了,打开冷却器前后两 个盖子,用气枪喷那些孔,看另一边出来的是水还是黄色的油水参杂的,就可以断定 冷却器有没有破。 8、电机油泵异响,这个一般是油泵磨损大了,这样的机子尽早换掉油泵,别等到出 大问题再换。还有一个问题能导致这样油泵异响,那就是邮箱里面的筛网太脏了,所 以油泵抽不到什么油,导致油泵异常。所以这个问题要检查好,一个滤网跟一个油泵 的价钱那就差大了。建议大家还是一段时间换一下油,这样机器运作的寿命比较长, 适用的型号的话,最好是抗磨无灰级液压油。要 68 号的还是几号的这个就大家自己 选了。 9、机器有输入信号,但是没动作或者动作异常,一般是电磁阀卡阀或者电磁阀故障,

注塑机伺服电机改造案例: 某公司注塑机伺服电机节能改造 项目背景 1.改造前用能系统状况 某模塑公司主要生产彩电,彩电外壳生产主要设备为1600T 注塑机,单台每小时平均耗电量为103千瓦时。 2.改造前用能系统存在的问题 经前期调研,发现其生产设备注塑机设备存在不节能现象,改造前电机系统功耗极大,具有降耗的潜力。 技术方案 1.技术原理 (1)叙述采用的节能技术的原理(提供技术原理图); (2)叙述采用节能技术及原因; (3)叙述电能替代技术的关键能效指标(设备效率、能效比或产品单耗); (4)叙述该技术使用条件和技术优势。 节能技术的原理:伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输出。分为直流和交流伺服电动机两大类,其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降,可以达到精确定位、加速减速优化、直接驱动等目的,可节约近40%能量。

技术原理图 采用节能技术及原因: 节能:与传统的定量泵系统相比,伺服油泵控制系统结合了伺服电机快速的无极调速特性和液压油泵自主调节特性,带来巨大的节能潜力。 高效:可以通过提高电机转速增加油泵的输出量,提高整机运行速度;响应时间最短可至20ms,提高液压系统的响应速度。 精密:快速响应速度保证了开、合模精度,射胶精度可达0.1mm;配合精度模具,可以达到0.3%的注塑精度。 静音:在PID算法模块控制下,可以实现静音运行。 适用条件和技术优势: 广泛应用于玩具、电气、汽配、仪表等塑料制造行业。伺服

控制系统是根据注塑机在具体运行过程中所需控制的压力和速度参量来专门设计的。采用压力,流量双闭环控制,液压系统按照实际需要的压力,流量来供油,克服了普通定量泵系统高压溢流产生的高能耗。在预塑,合模,射胶等高流量工作阶段电机按照设定的转速工作,在保压,冷却等低流量工作阶段降低了电机的转速,从而降低了油泵电机的能耗。 2.技术方案 (1)节能改造方案:本项目采用稀土永磁电机+齿轮(螺杆)泵+伺服电机驱动器+压力流量传感器对原普通异步电机+叶片泵进行改造。 (2)技术方案实施无特殊要求。 3.经济分析 (1)介绍项目投资模式: 项目由江苏电力节能服务有限

第一章综述 1.1技术特点 伟创SF81注塑机异步伺服驱动器相比同步伺服来说,不需安装压力传感器、编码器,不需更换油泵、电机。安装调试便捷、维护简单、性价比高。其主要优势是:1) 响应速度快 使用SF81伺服系统控制油泵后,响应时间能够达到0.3s(0~压力最大输出量)。 0.3s(0~流量最大输出量)相比传统油压动力控制系统响应速度明显加快,有效缩短工作周期,提高生产效率。 2) 精度高 使用SF81伺服系统控制油泵后的重复精度能够达到3%。相比传统油压动力控制系统重复精度更高,有效保证产品的稳定性,减少次品率。 3) 节能 节电率在25%~70%之间,节电率主要取决于模具工艺参数。模具工艺参数的速度值(0~99%)和节能关系最大,速度值越小节电率越高。如果模具的速度值在0~30%之间,节电率就能够达到70%左右;如果模具的射胶和熔胶速度值在90%以上,又没有净冷却时间(熔胶完成就开模),节电率也能够达到25%左右。 4) 运行噪音小 运行噪音大幅减小,低速运行更宁静。理想状态下低于70分贝。 5) 设备运行温度低 电机比例输出液压油,避免了多余热量产生。液压油温升低,甚至不需冷却,可大量节约冷却水。 6) 维护方便 当SF81异步伺服驱动器需要维护时,将节电/市电旋钮打到市电状态,不影响注塑机的正常生产。

1.2节电原理 注塑机液压油泵大多采用叶片泵、齿轮泵,是典型的容积式油泵。供油量与油泵转速成正比。 在市电50Hz恒速运转下,油泵的供油量是恒定的。而实际注塑机的工作压力和流量是变化的。在实际流量较小时,油泵的供油量远远大于负载实际消耗量,(供大于求)处于高压状态下的富余液压油全部经过溢流阀溢流。高压状态下的液压油经溢流后放出大量热能,这部分耗散的能量实际上是油泵电机从电网吸收电能的一部分。小流量的维持时间较长,所耗散的电能较大。因此,注塑机液压系统存在严重的能源浪费问题。 伟创异步伺服驱动器具有注塑机专用智能控制系统。注塑循环过程中,自动检测来自于注塑机控制系统的工作状态信号,并对这些信息进行分析和计算。根据注塑机当前的工作状态、(开模、合模、射胶、回料、顶针等)工作压力及工作速度要求,自动控制异步伺服输出频率。从而调节油泵的转速,实际供油量与注塑机的流量需求相一致。把定量泵改变成变量泵,消除溢流现象,节省电能消耗。并将驱动器的动态响应及瞬间过流能力强等优点与注塑机完美结合,从而达到油泵马达节电25%~70%的效果。

伺服技术在液压系统上的应用前景分析 塑料制品与塑机的增长在国内外均呈现强劲的势头。预计年均增长率在6%左右,国内年市场容量约为150亿。华南地区就约占40亿,其中深圳、广州、东莞、佛山、中山等地每年均有上亿的资金投入到塑机的采购行列中。 一现在塑机的发展有以下几个明显的方向: 1 精密。 在塑料制品中,除玩具行业对注塑机的要求相对较低外,其余的行业如家电、汽配、电子接插器件、光碟等均对注塑机有精密成型有要求,其中用于光碟生产的注塑机对精密成型的要求达到0.01mm,至今国内仍无可以稳定地生产光碟的注塑机。 2 节能。 由于塑料制品生产厂商对利润最大化的追求、化工原料的不断涨价和电力分配的日益紧张,各塑料制品生产厂商和注塑机生产厂商越来越关注注塑机是节能性能。同样性能的注塑机耗费更低的能量,是塑料制品生产厂商与注塑机生产厂商的共同追求。 3 快速 注塑机速度越快,则生产效率越高,塑料制品生产厂商赚钱越多。同时,其在同行的竞争中有更大的优势。 4 环保 政府越来越关注民生,好的生产环境可以提高工人的工作效率,减少缺勤率。 现今注塑机生产厂家,如海天与震雄,其生产的注塑机各有优点,而且特点鲜明。如海天以稳定、故障率低著称。震雄以快速、节电著称。然而这两家在国内算是注塑机巨头的企业也有自己的软肋,即无法推出有自主产权的高精密机和高节能机。 震雄的成功在于其推出变量泵机型替代原有的定量泵机型,其主要特点是注射速度提高了约20%,节电约20-40%。在精密成型上基本保持不变或稍逊,在环保方面,噪音升高了约5dB。震雄此举取得了巨大的成功,其属下震德公司在三年内年销售额由1亿升至6亿多,至今这种配置的注塑机仍是震德的主打机型。 由此可以看出,注塑机用户对节电和快速需求是多么的强烈。 二伺服油压系统的优点 伺服油压系统是指由专用驱动器和伺服电机驱动的,能实现流量、压力的闭环控制和输出的液压动力源。一般伺服油压系统配备有含旋转编码器的伺服电机、含压力传感器的和液压回路的油泵及专用的伺服控制器组成。 伺服油泵把传统的阀控调速回路(定量泵机型)或泵控——节流调速(开环变量泵)回路变为泵控调速回路,无节流或溢流损失。主要具有以下特点: 1 高响应高精度 压力及流量响应时间小于85ms,最高可达50ms,响应性优于变量泵系统;压力及流量重复再现性小于1%,而变量泵油压系统的压力及流量重复再现性分别为为2%和3%,重复精度远优于变量泵系统;流量、压力实现了闭环控制;有良好的低速稳定性,可实现低速及低压的可靠控制;可实现对射胶油缸的伺服控制;伺服油压系统比变量泵系统更适合精密成型。 由于实现了压力及流量的闭环控制,所以伺服油压系统可以很方便地实现对某个油缸(对注塑机而言,一般是射胶油缸)的NC控制。实现对注塑机某个动作(如:射胶动作)的实时、在线的精密控制。对油缸的NC控制可以配置闭环控制器来实现,这样做可以大幅度提高注塑机射胶的精度。 对于某些特别的有同步动作的注塑机而言,由于伺服油压系统的精度较高,可以用两套伺服油压系统实现对同步动作的精密控制,其成本比伺服阀控系统低,但效率比伺服阀控系统高。

注塑机伺服系统节能原理 注塑机节能原理: 注塑机是注借助于螺杆(或柱塞)推力,将已塑化好的熔融状态(即粘流态)料以高压快速方式,注射入到闭合好的模腔内,经冷却固化定型后取得制品的设备。在这个过程中,有锁模、射胶、保压、储料、冷却、开模等工序。传统注塑机油泵马达按最高压力和流量确定功率,以固定转速确定恒定流量,多余的液压油通过溢流阀回流,浪费能量。注塑机进行伺服改造后,采用压力、流量双闭环时电脑控制,在锁模、保压、冷却阶段能按需输出流量和压力,但电机低速或停转,功率消耗最小。由于异步电机负载偏大,所做无用功较大,导功率消耗大反观伺服电机为永磁同步电机,效率和功率因素高,在注塑机平均况下,伺服电机比异步电机效率高10%,传统注塑机因高压节流,油温升大,导致油体变稀、管路软化、漏油,必须对液压油进行冷却。而伺服系统采用齿轮泵,根据需求提供流量,不存在节流,液压油温升低。 2、伺服节能改造特点: 伺服系统采用闭环转速控制,射台运动位置重复精度高生产出的产品精度高,一致性好;克服了普通异步电机定量泵系统由于电网电压、频率等变化会带来转速变化,进而引起流量变化,使注塑产品成品率降低的缺点;同时由于注射与锁模精度的提高,制品重量偏移量降低,制品平均重量可降低,制品尺寸精度可提高;制品平均重量的降低,带来原材

料的节约;此外伺服系统还可以按照电脑设定的任意压力、流量曲线运行,为开发各种塑料产品的成型工艺造了条件;经实践证明,注塑机工作由开机至进入稳态,油温上升,机器液压油无需冷却,降低了水资源的消耗,节约了冷却水系统容量,延长了整机特别是液压油、液压易损件(如油封)的寿命。综上所述,进行伺服节能改造后系统呈现如下特点:3、伺服节能改造效果1)节电率在30%-80%,相比传统注塑机节电率在50%左右2)提高生产效率5%-15%,产品加工时间缩短,提高产量。3)增加产品数量合格率,减少原料损耗5%。4)延长机器寿命10%-20%,减少设备维护费用。5)提高管理效率,采用实时监测收集数据,可远程监控实现注塑机联网管理。

注塑机专用伺服驱动器 1 范围 本标准规定了注塑机专用伺服驱动器的产品分类和标记、要求、试验方法、标志、使用说明书及包装运输、贮存。 本标准适用于注塑机专用伺服驱动器(以下简称伺服驱动器)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 191—2008 包装储运图示标志 GB 3797—2005 电气控制设备 GB 4208-2008外壳防护等级(IP代码) GB 5080.1-1986设备可靠性试验总要求 GB/T 16439—1996 交流伺服系统通用技术条件 JB/T 10184-2000 交流伺服驱动器通用技术条件 3 分类、标记及定义 3.1 产品分类 按照注塑机有立式和卧式之分,伺服驱动器分成两类: a)用于立式注塑机的伺服驱动器。 b)用于卧式注塑机的伺服驱动器。 3.2 基本参数 伺服驱动器基本参数情况见表1。 表1

3.3 型号 SSV GSV: 200: 220V 400:380V A :扭矩/速度/ 置控制 B :内部运行模式 220:22KW 075:7.5KW A :搁架式(侧挂) B :基座式(背挂) 3.4 定义 3. 4.1 转速波动 伺服系统稳态运行时,瞬态转速的最大值为n*max ,最小值为n*min ,则: 转速波动= **max min * * max min n n 100%n n -?+ (1) 3. 4.2再生制动 通过驱动器的再生单元吸收电动机减速时发出的能量。 4 技术要求

第一章 注塑机工作原理及构造 第一节 注塑机工作原理 一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。 注塑成型是用塑性 的热物理性质,把物料 从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。在料筒内装有在外动力油马达作用下驱动旋转的螺杆。物料在螺杆的作用下,沿着螺槽向前输送并压实。物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。 塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。 1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈 6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆 图1-19 注塑成型原理图 注射座动作选择

第二节 注塑机组成 注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。 第二节注 塑 机 结 构 注塑机总体结构 公司目前主力机型为HTFX 系列,该机型主要可分为注射部分(01 注塑机 注塑部件 塑化装置 注射座 注射油缸 螺杆驱动装置 注射座油缸 螺杆 料筒 螺杆头 喷嘴 合模部件 合模装置 调模装置 制品顶出装置 机身 液压系统 泵、油马达、阀 蓄能器、冷却器、过滤装置 管路、压力表 冷却系统 入料口冷却、模具冷却 润滑系统 润滑装置、分配器 电器控制系统 动作程序控制;料筒温度控制;泵电机控制 安全保护;故障监测、报警;显示系统 机械手 加料装置 图1-21 注塑机组成示图

液压泵伺服驱动在注塑机中的应用 摘要液压泵伺服驱动系统具有较高的节能效果,被广泛应用于注塑机中。液压泵伺服驱动系统对于提高注塑机节能效果及控制精度的进一步提高具有重要作用。本文对液压泵伺服驱动在注塑机中的应用进行了一定的探讨。 关键词液压泵;伺服驱动;注塑机;应用 液压驱动是液压驱动型注塑机中的重要组成部分,液压驱动型注塑机节能技术的主要研究领域集中围绕液压驱动和控制技术的主题展开。国产注塑机液压系统在20世纪90年代末期开始逐步升级为负载敏感型比例变量泵系统,其应用领域也不断扩展,由小型注塑机向大型注塑机扩展。基于液压泵伺服驱动的注塑机由于系统输出的压力流量与负载驱动控制的要求趋于一致,注塑机的能耗显著降低,最高节能效率能够达到60%左右。 近几年来,随着能源问题日益突出,市场对注塑机的节能技术提出了更高的要求,其中新型液压泵伺服驱动技术的研究和应用十分广泛,且在大量的试验中取得了较好的效果。我公司通过在注塑机中应用意大利西威的XVY系列伺服驱动器以及公司自产的TLMO系列永磁同步电机,有效实现了注塑机节能效果的进一步提升。这也充分说明了液压泵伺服驱动技术对推动注塑机节能效果的进一步提升具有重要作用。 1 系统构成及工作原理 1.1 注塑机生产工艺流程 注塑是一种注射兼模塑的成型方法。其主要过程是将塑料粉料或粒料放入注塑机料筒内,经过疏松、压缩、剪切、拉升、混合及加热等多个步骤,使材料充分融合,然后向融合的材料施加注射压力,经过喷嘴及模具浇道系统注入低温模具终,再经过恒压冷却、定型得到具有一定形状和精度的塑料成品,具体步骤如图1 所示。 注塑机液压泵伺服驱动系统原理如图2所示,注塑机液压泵伺服驱动系统主要依靠交流永磁同步伺服电机、伺服驱动器、液压油泵、压力传感器、旋转变压器构成。这种系统为注塑机提供了心的驱动和控制概念,使其节能水平更加接近全电动注塑机。 液压泵伺服驱动系统在运行的过程中,注塑机控制器会将机器工作时的速度和压力的设定值转换为模拟信号或数字信号发送到伺服驱动器,伺服驱动器根据所接受的信号指令控制伺服电机带动液压油泵工作。在整个注塑过程中,高压锁模和保压过程中需要对注塑机的压力进行控制,其它过程均为速度控制。 2 液压泵伺服驱动的应用

龙源期刊网 https://www.doczj.com/doc/b57762170.html, 液压注塑机伺服泵控制节能技术研究 作者:俞桥周江峰 来源:《科技探索》2013年第07期 摘要:介绍一种注塑机新型的液压泵伺服驱动及控制新技术,采用交流永磁同步伺服电机驱动液压油泵作为注塑机的驱动级控制系统,实现注塑机节能、动态响应快、压力控制稳定、低速性能优良等性能提升。通过实际试验和应用,新的驱动控制技术对于实现注塑机的节能技术进步和控制精度提高具有重要作用。 关键词:注塑机伺服泵节能技术 一、注塑机的液压泵伺服的驱动和控制系统的构成 注塑机液压泵伺服驱动系统原理图如图1 所示,注塑机液压泵伺服控制系统主要由交流永磁同步伺服电机、伺服驱动器、液压油泵、压力传感器、编码器或旋转变压器构成。这种系统提供了注塑机驱动及控制系统的新概念,能够接近全电动注塑机的节能水平。系统工作时,注塑机整机控制器将机器动作的速度和压力的设定值转换为模拟信号或数字信号输出至伺服驱动器,伺服驱动器按指令信号要求驱动伺服电机带动液压油泵工作,机器动作的速度和压力控制要求,与伺服电机的转速控制和转矩控制对应。 图1 注塑机液压伺服驱动系统原理图 二、伺服泵注塑机功率消耗分析 伺服泵注塑机液压系统是注塑机的重要组成部分。注塑机液压系统工作质量,比如系统工作的稳定性、可靠性、重复精度、灵敏性、节能效果以及低噪音性能都将直接影响注塑制品的质量,尺寸精度、塑料成型周期、生产成本,将影响工作环境、安全操作和维修工作。伺服泵注塑机液压系统具有高精度、高灵敏度、低噪音、省能化、比例、伺服控制和微处理器等特点。伺服泵注塑机液压控制系统在每一个注塑周期中系统的压力和流量是按照工艺要求而变化的,即在液压系统系统压力执行每一个具体程序时,如执行元件的驱动力和速度都有具体要求,因此,液压系统压力和流量必须与之相适应。 伺服泵注塑机液压系统的能耗输出总功率是一定的,但由于执行每一个程序时所需要消耗的功率不同,注塑机在一个周期中的功率消耗情况如图 2所示。由图 2所示合模和开模系统所需油压较低,且时间较短,一般为一个工作周期的 40%~60%,时间的长短与加工工件有关,间歇期更短,这也与加工工件的情况有关,有时可以间歇期而连续加工。 图2 注塑周期中功率的消耗情况 三、液压泵伺服系统的性能测试实验

题目:注塑机机械手伺服控制系统设计姓名:叶育泉 学号: 0040 学院:物理与机电工程学院 专业:自动化 年级班级:2011级(1)班 指导教师:陈曦 2015年05月20日

毕业论文(设计)作者声明 本人郑重声明:所呈交的毕业论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。 本人完全了解有关保障、使用毕业论文的规定,同意学校保留并向有关毕业论文管理机构送交论文的复印件和电子版。同意省级优秀毕业论文评选机构将本毕业论文通过影印、缩印、扫描等方式进行保存、摘编或汇编;同意本论文被编入有关数据库进行检索和查阅。 本毕业论文内容不涉及国家机密。 论文题目:注塑机机械手伺服控制系统设计 作者单位:物理与机电工程学院 作者签名:xxx 年月日

目录

注塑机机械手伺服控制系统设计 摘要:随着工业自动化的不断推进和用工荒的日益严重,工厂对机械手的需求越来越大,这必将促进机械手控制的不断研究与开发。本文设计了一款注塑机专用控制器,实现注塑机机械手安全、稳定、方便、高效率搬运工件。本设计以嵌入式STM32F103ZET6作为核心控制板主控芯片,以迪文8寸触摸屏作为人机交互平台,完成了系统软硬件的设计。该系统可实现运行参数快速设置、三轴运行程序编写、直线运动、插补运动、单步运行、自动运行、端口状态监视、系统报警和信息自检等功能。最后制作出样机,并通过多次试验,验证了系统性能良好,软硬件设计合理、稳定、精度高。 关键词: 注塑机机械手;伺服电机;运动控制 Design of Injection?Molding?Machine?Manipulator??Servo?Control System Abstract: In recent years, with the advancement of industrial automation and growing Labour shortages, the demand of robots in factory will be more and more big, which will promote the constant research and development of robot control. Based on the analysis of the injection molding machine anipulator control system at home and abroad, we designed an injection molding machine manipulator controller to carry the work piece safely, stablely, efficiently, and conveniently. STM32 embedded controller is the master control chip and di 8 inch touch screen is human-computer interaction interface, which design the system of the main circuit and peripheral circuit. Through software control, we want to achieve the parameters setting of three axis servo motor, linear motion, interpolation, single step operation, automatic operation, the port state monitor and alarm system self checking function information. Through physical tests to verify that product performance is good and that the design of the system hardware and sware is reasonable, feasible and high

伺服技术在电液混合节能型注塑机上的应用 摘要:针对目前注塑机市场对节能,高效的需求特点,将大功率伺服电机和伺服驱动技术应用在电液混合节能型注塑机上,实现节能,高效,高精密的功能。 关键词:注塑机,节能,伺服电机 注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本的构成中,电费占了相当的比例,依据注塑机设备工艺的需求,传统的注塑机油泵马达耗电占整个设备耗电量比例高达80%-90%。随着能源问题日益受到重视,尤其是我国近些时候循环经济理念得提出,节约能源变得越来越重要,设计与制造新一代“节能型”注塑机,就成为迫切需要关注和解决的问题。 在注塑机节能问题上目前存在两个解决方案,即全电动式和电动—液压混合式,各自主要特点如下: 1.全电动式注塑机有一系列优点,特别是在环保和节能方面的优势,据报道,目前较先进的全电动式注塑机节电可以达到70%,另外,由于使用伺服电机注射控制精度较高,转速也较稳定,还可以多级调节。但全电动式注塑机在使用寿命上不如全液压式注塑机,国内厂家目前在全电动式机型上还缺乏成熟的技术和使用经验,市场上仍以日系设备为主。2.电动—液压式注塑机是集液压和电驱动于一体的新型注塑机,它融合了全液压式注塑机的高性能和全电动式的节能优点,这种电动-液压相结合的节能型注塑机已成为国内注塑机技术发展的一个主导方向。 本文侧重介绍星辰伺服的大功率交流永磁伺服系统在电液混合式节能型注塑机上的应用。 注塑机的工艺过程一般分为锁模、射胶、熔胶、保压、冷却、开模等几个阶段,各个阶段需要不同的压力和流量。对于油泵马达而言,注塑过程的负载总是处于变化状态,在定量泵的液压系统中,油泵马达以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流。据统计由高压节流造成的能量损失高达36%-68%。相关的节能技术有变频节能技术和变量泵节能技术,各自的技术特点如下: 1.变频节能型注塑机 传统的注射机没有对机器的驱动电机进行调整,即只要机器通电,电机就始终以额定转速运行。由于电机与油泵同轴,油泵将以额定排量将油吸入液压系统中,当系统需要的流量小于油泵所提供的流量时,多余的油将被回流,这势必极大浪费。在注塑机的几个动作阶段中,只有锁模、射胶、熔胶、开模三个阶段是需要对控制对象实施速度控制的,保压阶段仅需要进行压力控制。见下表:

注塑机专用机械手 注塑机专用机械手是能够模仿人体上肢的部分功能,可以对其进行自动控制使其按照预定要求输送制品或操持工具进行生产操作的自动化生产设备。注塑机械手是为注塑生产自动化专门配备的机械,它可以在减轻繁重的体力劳动、改善劳动条件和安全生产;提高注塑成型机的生产效率、稳定产品质量、降低废品率、降低生产成本、增强企业的竞争力等方面起到及其重要的作用。 注塑机专用机械手的分类: 对于注塑生产中使用的机械手,一般可按其功能分为以下三种类型: 1、简易型注塑机械手 简易型注塑机械手可分为固定模式程序型和可变程序型两种。固定程序型注塑机机械手不能改变其工作程序,它具有可伸缩、移动的手臂,利用自动控制装置做简单、规格和重复的动作;可变程序型注塑机机械手的工作程序可以改变,一般多为气动或液动,其结构简单,比较容易改变程序,多用于点位控制,近年来普遍采用可编程序控制器或者微型电脑来组成控制系统,扩展了其应用范围。 2、记忆再现型注塑机械手 这种机械手具有记忆及可变程序的能力,多为电液伺服驱动,有较多的自由度,能够造行比较复杂的造作。 3、智能型注塑机械手 这种机械手由电脑通过各种传感器进行控制,具有视觉、触觉和热觉功能,可执行各种操作,是能力最强的一种机械手,目前国内使用较少。 三、注塑机专用机械手的组成 注塑机专用机械手的组成一般由执行系统、驱动系统、控制系统等组成。 执行系统,机械手抓取或释放制品、实现各种操作运动的系统,由臂部、腕部和手部等部件组成。 驱动系统,为执行系统的各部件提供动力的系统,有气动、液压、电动及机械等形式。目前比较常用的是气动和液压两种形式,气动式速度快、

for PIM series Continuum ? for PIM

for PIM series ?PIM 系统 –传统(可变排量) – 新型(固定排量、变速) ?PIMP 伺服驱动系统 –为何选择伺服驱动–驱动器–马达–泵–阀 – 操作/任务 ?Settima 泵 –Settima 符合动力需求–选用原因–性能 –易用的系统集成–竞争分析 – Settima 符合冷却与过滤需求 ?Settima 品质 –Settima 的测试系统– 相关问题:测试内容 ?产品的下一阶段 – 持续改进 概要 Outline ?PIM system –Conventional (variable displacement)–New (fixed displacement, variable speed)?PIMP servodrive systems –Why servodrive –Driver –Motor –Pump –Valve –Actions / tasks ?Settima pump –Settima for power –Why? –Performances –Friendly system integration –Competitive analysis –Settima for cooling & filtration ?Settima quality –Testing system in Settima – Issues: what to test ?Product next step – Continuous improvement

传统-可变排量Conventional Conventional --Variable displacement 由液压组件控制压力与流量特性 Pressure and flow rate characteristics are managed by hydraulic components

注塑机中伺服三大优势分析 伺服节能系列注塑机,配备了高性能的伺服变速动力控制系统,在注塑机成型过程中对不同的压力流量,作出不同的频率输出,并对压力流量进行精确的闭环控制,实现伺服电机对注塑机能量需求的高速响应及最佳匹配和自动调整。在注塑机中伺服有以下三大优势:节电:由于伺服型注塑机中的伺服电机其是根据需要而改变的,不象三相交流异步电机转速和力矩是不变的,而电机的输出功率=扭矩X转速,因此实现了节电的效果,这是很明显的。另外,伺服电机内的磁场由强磁材料自行产生的;而交流异步电机的磁场是交变电流通过电机的定子产生的,要耗去电能(估计10%左右)。所以节电是伺服型注塑机的特点; 精密:由于伺服型注塑机采用了压力传感器,通过压力传感器不断反馈信号,控制系统作出实时控制,使各阶段所需压力、流量快速、准确地实现。实现了双闭环控制。产品的重复精度提高。而传统注塑机是开环控制的,精度要低的多。 高效:由于伺服电机的响应速度快,从0到额定转速只需±0.5毫秒,因此加工产品的效率提高2%左右。 注塑机是塑胶行业的主要生产设备,电能浪费严重。由于电价昂贵,电费在企业生产成本中占有相当大的比重,已经成为严重影响企业生产效益的重要因素。随着市场竞争的日益加剧,各企业都在采取各种节能降耗措施、努力降低生产成本,以便提高市场竞争,能根据

用户的注塑机的电机功率、电机转速、油泵排量和系统压力定制产品,满足所有规格设备。 伺服的安装过程和普通塑机一样,方便简易,受到广大塑胶行业企业的欢迎,既响应了国家的节能减排、节能降耗号召,也带了可观的经济效益。产品美观耐用,省电环保,根据注塑制品的不同,节电率达35%-80%。全部收回投资时间在6-12个月。是企业进行注塑机节能改造、注塑机节电改造的最佳最理想的产品。