实例E20-5 优化设计实例——液压支架四连杆机构尺寸优化

一、问题描述

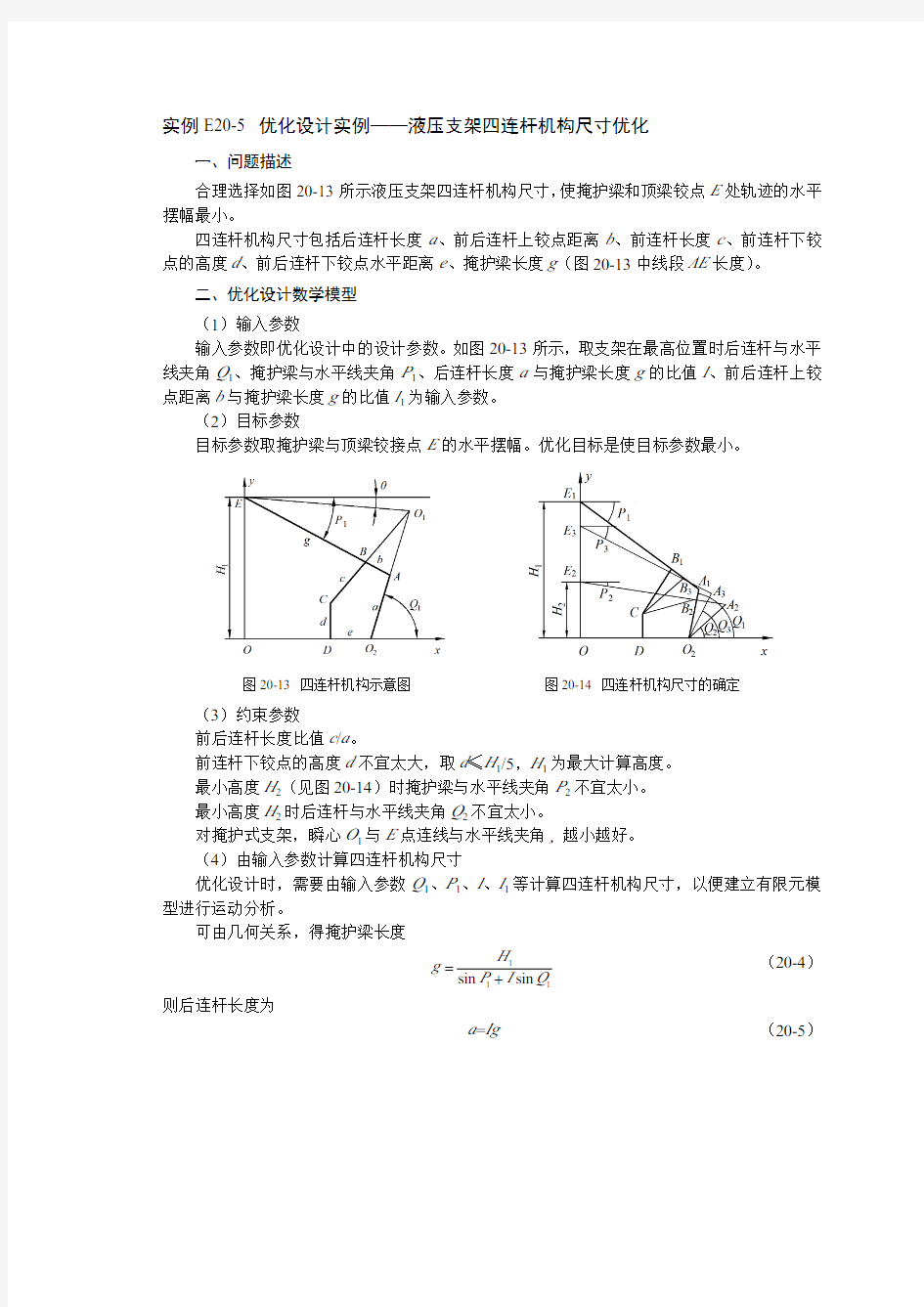

合理选择如图20-13所示液压支架四连杆机构尺寸,使掩护梁和顶梁铰点E 处轨迹的水平摆幅最小。

四连杆机构尺寸包括后连杆长度a 、前后连杆上铰点距离b 、前连杆长度c 、前连杆下铰点的高度d 、前后连杆下铰点水平距离e 、掩护梁长度g (图20-13中线段AE 长度)。

二、优化设计数学模型

(1)输入参数

输入参数即优化设计中的设计参数。如图20-13所示,取支架在最高位置时后连杆与水平线夹角Q 1、掩护梁与水平线夹角P 1、后连杆长度a 与掩护梁长度g 的比值I 、前后连杆上铰点距离b 与掩护梁长度g 的比值I 1为输入参数。

(2)目标参数

目标参数取掩护梁与顶梁铰接点E 的水平摆幅。优化目标是使目标参数最小。

图20-13 四连杆机构示意图 图20-14 四连杆机构尺寸的确定

(3)约束参数

前后连杆长度比值c /a 。

前连杆下铰点的高度d 不宜太大,取d ≤H 1/5,H 1为最大计算高度。 最小高度H 2(见图20-14)时掩护梁与水平线夹角P 2不宜太小。 最小高度H 2时后连杆与水平线夹角Q 2不宜太小。

对掩护式支架,瞬心O 1与E 点连线与水平线夹角?越小越好。 (4)由输入参数计算四连杆机构尺寸

优化设计时,需要由输入参数Q 1、P 1、I 、I 1等计算四连杆机构尺寸,以便建立有限元模型进行运动分析。

可由几何关系,得掩护梁长度

1

11

sin sin Q I P H g +=

(20-4)

则后连杆长度为

a =Ig (20-5)

前后连杆上铰点距离b为

b=I1g (20-6)其余尺寸可按以下方法确定:

如图20-14所示,由角度P1、Q1以及按式(20-4)、式(20-5)、式(20-6)计算出的尺寸g、a、b,可以确定机构在最大高度时掩护梁和后连杆的位置E1A1O2以及O2点的位置。然后由尺寸H2、g、a,可以确定机构在最小高度时掩护梁和后连杆的位置E2 A2O2,以及掩护梁与后连杆垂直时位置(假定E3在竖直线上)E3A3O2。根据掩护梁和后连杆的三个位置以及尺寸b可得前连杆上铰点三个位置B1、B2、B3,过此三点作圆,圆心即为C点。于是,可以得到前连杆长度c和前连杆下铰点高度d。

三、创建优化设计输入文件

优化设计输入文件是一个ANSYS Mechanical APDL命令流文件,其包括一个基于输入参数的完整分析过程,其流程如图20-15所示。本问题的优化设计输入文件如下,把该文件以YYZJ_opt.inp为文件名保存在工作目录下。

! 优化设计输入文件YYZJ_opt.inp

PI=3.1415926 $ ATOR=0.01745

H1=3.06 $ H2=1.26 !最大和最小计算高度

P1= 0.8727 $ Q1=1.3614 $ I=0.6 $ I1=0.2 !输入参数初始值

图20-15 优化设计输入文件流程图20-16 有限元模型

G=H1/(SIN(P1)+I*SIN(Q1)) !掩护梁长度

A=G*I!后连杆长度

B=G*I1 !前、后连杆与掩护梁铰接点距离

F=G-B !前连杆与掩护梁铰接点到掩护梁与顶梁铰接点距离E1=G*COS(P1)-A*COS(Q1) !后连杆下铰点到双纽线对称线距离

X1=F*COS(P1) $ Y1=H1-F*SIN(P1) !图20-14中B1点坐标

O2E2=CXABS(E1,H2) $ E2O2O=ATAN(H2/E1) !角度E2O2O为弧度

E2O2A2=ACOS((A*A+O2E2*O2E2-G*G)/2/A/O2E2) !角度E2O2A2为弧度

O2E2A2=ACOS((G*G+O2E2*O2E2-A*A)/2/G/O2E2) !角度O2E2A2为弧度

P2=(E2O2O-O2E2A2) !最小高度时掩护梁与水平线夹角

Q2=(PI-E2O2O-E2O2A2) !最小高度时后连杆与水平线夹角

X2=F*COS(P2) $ Y2=H2-F*SIN(P2) ! B2点坐标

Q3=ASIN(E1/CXABS(A,G)) +ATAN(A/G) !掩护梁与后连杆垂直时,后连杆与水平线夹角

P3=PI/2-Q3 !掩护梁与后连杆垂直时,掩护梁与水平线夹角

X3=F*COS(P3) $ Y3=B*SIN(P3)+A*COS(P3) ! B3点坐标

!建立有限元模型

/PREP7

ET,1,MPC184,6,,,1 !销轴单元、绕Z轴旋转

ET, 2, BEAM188 !梁单元

MP, EX, 1, 2E11 !材料模型,弹性模量

MP, PRXY, 1, 0.3 !泊松比

MP, DENS, 1, 1E-14 !密度近似为零,忽略质量

LOCAL,11,0 !创建并激活局部坐标系

SECTYPE,1,JOINT,REVO !销轴截面

SECJOIN,,11,11 !指定销轴单元节点局部坐标系

SECTYPE,2, BEAM, RECT $ SECOFFSET, CENT $ SECDATA,0.02,0.02 !定义梁截面

CSYS,0 !激活全局直角坐标系

N, 1, E1 !创建节点

NWPA VE, 1 !偏移工作平面原点到节点1 WPSTYLE,,,,,,1 !设置工作平面坐标系为极坐标系

CSYS,4 !激活工作平面坐标系

N, 2, A,Q1/ATOR $ N, 3, A,Q1/ATOR !创建节点

NWPA VE, 2 !偏移工作平面原点到节点2

N, 4, B,180-P1/ATOR $ N, 5, B,180-P1/ATOR $ N, 11, G,180-P1/ATOR !创建节点

CSYS,0 !激活全局直角坐标系

K,1,X1,Y1 $ K,2,X2,Y2 $ K,3,X3,Y3 !创建关键点

KCENTER,KP,2,3,1 !在过关键点1、2、3的圆的圆心处创建关键点NKPT,6,4 !在关键点4处(过关键点1、2、3的圆圆心)创建节点TYPE, 1 $ SECN, 1 !铰链单元属性

E, 2, 3 !创建A点铰链

E, 4, 5 !创建B点铰链

TYPE, 2 $ SECN,2 !梁单元属性

E, 1, 2 $ E, 3, 4 $ E, 5, 6 $ E, 4, 11 !创建梁单元模拟各杆,有限元模型见图20-16 FINISH !退出前处理器

T=1 !参数T

/SOLU !进入求解器

ANTYPE, TRANS !瞬态分析

NLGEOM, ON !打开大变形选项

DELTIM, T/50,T/50,T/50 !指定载荷子步长度

KBC, 0 !斜坡载荷

TIME, T !时间为T

OUTRES, BASIC, ALL !输出控制

AUTOTS, ON !打开自动步长

CNVTOL, F, 1, 0.1 $ CNVTOL, M, 1, 0.1 !收敛控制

NSEL,S,,,1,6,5 !选择前、后连杆下铰点处节点

D,ALL,UX,,,,,UY,UZ,ROTX,ROTY !在所选择节点上施加约束

ALLS !选择一切

D, 1, ROTZ, -(Q1-Q2) !节点1绕Z轴转动(Q1-Q2)

SOLVE !求解

FINISH !退出求解器

/POST26 !进入时间历程后处理器

NSOL, 2, 11, UX !定义变量2,存储节点11即E点的X方向位移

NSOL, 3, 11, UY !定义变量3,存储节点11即E 点的Y 方向位移 XV AR,2 !设定曲线图横轴为变量2,即E 点的X 方向位移 PLV AR,3

!绘制曲线图显示变量3,即显示E 点轨迹 *GET,UXMAX_11,V ARI,2,EXTREM,VMAX !将变量2的最大值赋给VMAX *GET,UXMIN_11,V ARI,2,EXTREM,VMIN !将变量2的最小值赋给VMIN SSS=UXMAX_11-UXMIN_11

!计算E 点轨迹的水平摆幅 D=KY(4) $ C=DISTND(5,6) $ CA=C/A $ E=NX(1)-NX(6) !计算参数

!以下计算图20-14中的?角

AA1=(NY(2)-NY(1))/(NX(2)-NX(1)) $ BB1=-1 $ CC1=AA1*NX(1)-NY(1) AA2=(NY(4)-NY(6))/(NX(4)-NX(6)) $ BB2=-1 $ CC2=AA2*NX(6)-NY(6)

XXX=(CC1*BB2-CC2*BB1)/(AA1*BB2-AA2*BB1) $ YYY=(AA1*CC2-AA2*CC1)/(AA1*BB2-AA2*BB1) THETA=ATAN((NY(11)-YYY)/(XXX-NX(11))) THETA=THETA/ ATOR FINI

创建好的有限元模型如图20-16所示,其中各杆用BEAM188单元创建,掩护梁与前后连杆连接铰链用MPC184单元创建,共创建4个BEAM188单元和2个MPC184单元。约束掉前后连杆下铰点处节点上位移自由度UX 、UY 、UZ 、ROTX 、ROTY ;在后连杆下铰点处节点上施加位移载荷ROTZ ,大小等于Q 1-Q 2;前连杆下铰点处节点上自由度ROTZ 自由。对模型进行结构瞬态动力学分析,然后在后处理器中定义参数以便用于优化设计。

四、在ANSYS Workbench 中优化设计

(1)启动Workbench 。在WINDOWS “开始”菜单执行ANSYS15.0 ’Workbench15.0。 (2)创建项目A ,用于Mechanical APDL 分析。如图20-17所示。 (3)导入输入文件。如图20-18所示。

图20-17 创建项目 图20-18 导入输入文件

(4)指定输入参数和输出参数。输入参数可作为优化设计的设计参数;输出参数可作为约束参数和目标参数,也可以作为导出参数使用。如图20-19所示。

将参数P1、Q1、I 、I1指定为输入参数,将参数G 、A 、B 、P2、Q2、SSS 、D 、C 、CA 、E 、THETA 指定为输出参数。

⑴保存项目,文件名yyzj_opt 。

⑵双击。创建项目A 。

⑴用右键单击,弹出右键菜单。

⑶在弹出的对话框中选择已保存好的输入文件YYZJ_opt.inp 。

(5)创建项目B,进行直接优化设计。如图20-20所示。

(6)双击图20-20所示的项目B的B2格Optimization项,启动直接优化设计。

(7)指定输入参数的变化范围。如图20-21所示。

指定输入参数P1的范围为0.8~1、Q1的范围为1.28~1.57、I的范围为0.5~0.6、I1的范围为0.2~0.25。

⑷退出。

⑴双击。

⑵双击。

⑴双击。

⑶拾取。

图20-19 指定输入参数和输出参数图20-20 创建项目

⑴拾取。

⑵输入。

图20-21 指定输入参数的变化范围

图20-22 指定约束参数的变化范围和目标参数的优化目标

(8)指定约束参数及其变化范围,指定目标参数及其优化目标。如图20-22所示。

指定约束参数D ≤0.74、0.9≤CA ≤1.2、P2≥0.17、Q2≥0.17、THETA ≤10,指定目标参数SSS 的优化目标为求最小值。

(9)单击按钮,进行优化设计计算。 (10)查看优化设计结果。如图20-23所示。

图20-23 优化设计结果

⑴拾取。

优化方案

⑴拾取。

⑷输入值。

产品描述特浦朗克液压支架用防冻液MFD-35具有高的稳定性、低的凝点、良好的极压润滑性、清洗性和优秀的防腐防锈性能,对耐油橡胶密封件有良好的相容性,用 于煤矿液压支架等液压设备在严寒季时节的地面贮存、升井检修以及出厂运输 时的防冻防护,满足液压支架及其泵站等在低温条件下的使用要求,并可通用 于多种液压传动装置、可用于液压系统在低温下运行的传动介质。 应用范围特浦朗克液压支架用防冻液MFD-35可直接加入到液压支架等液压设备系统中,使用前应检测并清洗系统。 在中国的西北、内蒙和东北部地区可选MFD-45或凝点更低的同类型防冻液。 使用方法及注意事项: 1)为了保证液压支架防冻液的凝点和低温性能稳定,本品必须直接使用原液, 不得稀释使用。 2)使用时根据当地最低气温,不得低于该型号防冻液的最低使用温度。例如不 在低于-40℃的环境中直接使用。 3)在加入本品时,应保证系统清洁,不含有与之不相容液体,并应排空设备中 所有残留的原有液体。 4)本产品不建议与乳化液或液态浓缩物的稀释液混合使用(以免影响凝点和低 温性能);未经测试、不得与其他厂家的防冻液混合使用。 5)使用过程中发现防冻液浑浊、变色或有析出物必须更换新液。 6)使用中避免与皮肤接触,若不慎溅入眼睛,应立即用大量清水清洗。 产品特性 具有极压润滑性 低的凝点 优秀的稳定性、防锈防腐蚀性能 良好的的密封材料相容性 优秀的清洗性能 储存条件原包装内存储2年 典型数据

典型数据 性能单位数据试验方法外观透明均一流体 运动粘度,40℃mm2/s 2.017 MT76-2002 闪点(开口)℃140 MT76-2002 凝点℃≤-35 MT76-2002 pH值7.5-9.0 MT76-2002 防锈性合格MT76-2002 密封材料相容性合格MT76-2002 润滑性合格MT76-2002

液压支架修理工安全操作规程示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

液压支架修理工安全操作规程示范文本使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 一、液压支架修理工上岗操作的基本要求 (一)上岗资格 1、具备一定的钳工基本操作及液压基础知识,必须熟 悉《煤矿机电设备检修质量标准》中的液压支架检修质量 标准。 2、熟知液压支架的结构、性能、传动系统、动作原 理,能独立工作。 3、必须经过专业技术培训,考试合格,持证上岗。 (二)检修工检修维护液压支架时的基本要求与技术 标准。 1、液压支架检修工应当熟悉液压支架检修的四检制 度。按照四检标准及规定权限检修设备。

对采掘设备的维修、保养实行“班检”、“日检”、“周检”、“月检”,这是一项对设备强制检修的有效措施,称为“四检”制。 2、液压支架的日常检修通常放在日检上,通常在检修班上进行,并由液压支架检修工来完成。 3、检修前要注意检修工作环境,开始前先检查工作面区段的顶帮支护等情况,有安全隐患及时处理,只有在确认安全可靠的情况下,方可开始作业。 4、大的零部件检修时,要制定专项检修计划和安全技术措施,并贯彻落实到人。 5、当检修地点20m内风流中的瓦斯浓度达到1.5%时,必须停止作业,切断电源,撤出人员。 6、检修支架前应采取可靠的稳固措施,检修中所使用的起重吊具应安全可靠。 7、地面检修在设备上进行切割、焊接时,要避开易

液压支架毕业论文 1 绪论 回采面中,为了确保工作面机器和人员的安全生产,要对顶板进行支撑和管理,以防止工作面空间的顶板冒落。液压支架是以高压液体为动力,由金属构件和若干液压元件组成。它使顶板的支撑、切顶、移架和输送机等工序全部实现了机械化。因而大大地改善了回采工作面的工作条件、降低了人们的劳动强度,有效地增加了劳动安全性,使工作面的产量和效率得到了很大的提高,并为工作面的自动化创造了条件。但液压支架对煤层的地质条件要求较高。 液压支架动作原理可概括如下:液压支架在工作过程中,必须具备升、降、推、移四个基本功作,这些动作是利用泵站供给的高压乳化液通过工作性质不同的几个液压缸来完成的。 (1) 升柱 当需要支架上升支护顶板时,乳化液进入立柱的活塞腔,另一回腔液,推动活塞上升,使与活塞杆相连接的顶梁紧紧接触到顶板。 (2) 降柱 当需要降柱时,高压液进入立柱的活塞杆腔,另一回腔液迫使活塞杆下

降,于是顶梁脱离顶板。 (3) 支架和输送机前移 支架和输送机的前移,都是由底座上的推移千斤顶来完成的。当需要支架前移时,先降柱卸载,然后高压液进入推移千斤顶的活塞杆腔,另一腔回液,以输送机为支点,缸体前移,把整个支架拉向煤壁;当需要推输送机时,支架支撑顶板后,高压液进入推移千斤顶的活塞腔,另一腔回液,以支架为支点,使活塞杆伸出,把输送机推向煤壁。支架的支撑力与时间的曲线,称为支架的工作特性曲线,如下图所示: 图1—1 支架工作特性曲线 支架立柱工作时,其支撑力随时间的变化过程可分为三个阶段。支架在升柱时,高压液进入立柱下腔,立柱升起使顶梁接触顶板,立柱下腔压力增加,当增加到泵站工作压力时,泵站自动卸载,支架的液控单向阀关闭,立

基于液压支架四连杆机构参数特点分析与研究 摘要:本文主要针对液压支架四连杆机构的功能及影响四连杆性能的设计因素进行探索。其中重点介绍了液压支架四连杆机构的构成及特点,并从影响四连杆参数设计的九个方面进行了详细论述。 关键词:液压支架;四连杆机构;梁端距;掩护梁背角;双扭线 中图分类号:TD355 文献标识码:A 1 液压支架四连杆机构的构成与功能 1.1 液压支架四连杆机构的构成 液压支架四连杆机构的构成从表面上看只有前连杆和后连杆,实际上掩护梁和底座是组成四连杆机构的另外一个连杆,掩护梁和底座除了构成四连杆机构以外,还承担着掩护功能、推移功能、抬底功能等其它的功能。前后连杆也具有挡矸、管环、阀架等功能。因此,四连杆设计首先是运动机构设计,还包括各部件的其它功能设计。 液压支架四连杆机构有正负之分,正四连杆机构被广泛采用,反四连杆多用于放顶煤过渡支架。在反四连杆机构中由于处于掩护梁位置的部件已不再承担掩护功能,通常被改称为斜梁。

1.2 液压支架四连杆机构的功能 液压支架四连杆机构有三个功能:一是纵向与横向的稳定功能,即承接外部施加到支架上的横向、纵向的水平力,使支架顶梁不会出现大幅度的水平扭转和横向纵向翻转,使支架立柱免受水平力。要实现这一功能,设计中应确保组成四连杆机构的各个零部件具有足够的强度,要进行机构受力分析和零部件强度校核计算。二是将顶梁所受到来自顶板的外载通过四连杆机构传递到底座上。这一功能我认为是四连杆机构负面效应。三是让支架顶梁在升降过程中,顶掩铰接点的运动轨迹近似为一条垂线。实质是让支架在升降过程中,顶梁或前梁的前端至采煤工作面煤壁的距离基本保持不变,使得因空顶距变化量带来的支架顶梁前端的支护效果变化 量最小。液压支架四连杆机构中顶掩铰接点的运动轨迹一般呈“双扭线”状,水平运动范围被称为“摆幅”。MT/T556-1996《液压支架设计规范》有具体的规定:“具有四连杆机构的 支架梁端水平位移量在支架使用高度范围内应不大于80mm。在总图样和技术文件应注明使用高度范围内梁端距范围”。 实际支架产品中摆幅与支架架型、高度差值、正反四连杆机构均有影响,此数值并非不可突破。 液压支架四连杆的实际运动轨迹与理论运动轨迹存在 较大的差异。其原因是四连杆机构各铰接点、顶掩铰接点的铰接耳与铰接销轴设有径向间隙,钢板焊接结构件受力后会

煤矿液压支架常见故障及其预防措施 发表时间:2019-05-20T10:56:20.907Z 来源:《防护工程》2019年第3期作者:苏晓明 [导读] 因此要定期对液压支架进行安全监测,找到有关故障原因,且积极找到应对办法来预防具有重要的现实意义。 陕煤集团神南产业发展有限公司陕西省神木市 719300 摘要:液压支架的好和坏,与煤炭安全问题有直接关系,如果在生产过程中,其出现问题会对施工人员的安全造成威胁。当前,液压支架作为常用的煤矿开采设备,不单与人身安全有关,也与煤矿的产量有关。此设备体积大且结构复杂,并且在煤矿开采中使用频繁,因此要定期对液压支架进行安全监测,找到有关故障原因,且积极找到应对办法来预防具有重要的现实意义。 关键词:故障原因;预防;液压支架 煤矿企业需要对液压支架的常见故障进行分析,进而当设备发生故障时工作人员能够及时采取措施解决问题,提高液压支架工作的稳定性,节省设备维修费用,使煤矿企业获得最大化利益。除此之外,相关技术人员要严格遵守规定操作流程,并定期检查液压支架,维持液压支架的最完好状态。 1、液压支架系统故障分析? 1.1 胶管及管接头? 很多因素都能造成胶管和管接头漏液,如O型密封圈或挡圈大小不当或被挤坏、管接头密封面磨损或尺寸超差、胶管接头扣押不牢、使用过程中胶管被挤坏、胶管质量差或过期老化等原因。煤矿企业可以采取以下措施来解决这些问题:更换大小不合适或者破损的密封圈和挡圈;更换漏液的胶管和接头;在保存和运输过程中,维持密封面、挡圈和密封圈的完好;在平时使用过程中要对胶管进行整理,防止胶管、接头等受挤压。? 1.2 液压元件? 液压支架中的液压元件一旦出现故障,则很可能是由于密封圈、挡圈、阀垫或阀座等密封件出现损坏,导致不能密封,或者是因为金属屑扎入了阀座和阀垫等塑料件中,影响了密封件的封闭功能。同时,一旦液压系统被污染,进入液压系统的污染物质无法及时进行彻底地清除,就会影响一些元件的正常工作。除此之外,弹簧受到损坏或者不符合设定的标准,钢球就不能复位进行封闭,对安全阀的开启和关闭都会造成影响。煤矿企业工作人员一旦发现液压文件发生故障,就应该及时更换新的元件,并对整个液压系统进行清洁和检修,对于其中的过滤装置,工作人员要做到定期清洗;工作人员还要保持密封件的完好,定期检查弹簧件的性能和阀类的功效;对于焊缝渗漏点,要进行补焊并且进行压力检测。? 1.3 立柱和千斤顶发生故障? 在煤矿企业实际施工中,很多工作步骤都依靠工作人员利用立柱和各种千斤顶来完成作业,而在这样一个过程中,工作人员的不规范操作往往会影响到支架对于顶板的支护和推移作用,从而导致了安全故障的发生。以下是故障的主要原因:立柱或千斤顶中的乳化液压力低;进回液通道被堵住;管道被堵住,液体无法回流;立柱、千斤顶缸体受力变形等。一旦发现立柱或千斤顶发生故障,工作人员需要及时对其中的乳化液箱进行清洗,并且要将过滤装置拆下来洗涤,同时还要观察支架是否被憋卡。? 1.4 液压支架单侧梁体破坏性撕裂故障? ZF6800/19/38型放顶煤液压支架属于低位放顶煤支架,该支架的结构特征是:顶梁及掩护梁与前梁是三位一体设计,这样不仅提高了结构的整体刚性,而且减少了部件数量;由于采用了加长摆动尾梁,支架由于提供了足够的后部输送机维护操作空间,既便于放顶煤操作,又提高了放煤效率;采用单摆杆结构,支架结构稳定又简单;在顶梁上预留出放炮松动围岩的位置,不仅增大了生产安全的系数,同时也为煤炭采出率和原煤生产效率的提高提供保证;为了保证液压支架推溜和自移动作的顺利完成,为了控制问题的发生,支架宽度要与420/30刮板输送机中部槽长度相配套。 2、常见故障分析及预防措施? 2.1 支架失稳? 液压支架使用最常见的事故现象是支架失稳。根据有关统计我们国家大采高综采工作面支架失稳事故率甚至可以高达百分十以上。通常,支架失稳表现有:倾斜、滑移、反转、倾倒。以其倾倒来说,指提顶梁、底座间沿着倾向发生相对线位移,并让支架沿倾向远离了煤层的底板法线方向。如果在生产中这种事故发生后,常常会导致十多架,甚至几十架的支架倾倒,而且事故处理所花费的时间长、难度大,生产效率大大降低。原因如下:? 一是支架倾倒和工作面的冒顶有关。工作面出现了冒顶,特别是最大面积的连续冒顶时,因为冒顶之后的压力不均,其顶板的压力可分解成为两个分力,侧向压力可导致出支架的倾倒出现。? 二是支架的底存在浮煤。浮煤这让支架底板不平且倾斜的角度会变大。? 三是移架推溜的方式不合理。支架以及爬铁存在着夹角时,如果侧护板收回不及时会让支架同时受到多个方向的扭转力并且重心会有偏移。? 根据对于支架倾倒原因进行分析,预防支架的倾倒可采用以下的方法:? 防止这一情种出现,破碎顶板可先进行铺网后再推进,松软煤壁可打膨胀锚杆等等,易冒顶区域降架不能过多,带压这移架;对架底的浮煤要及时做好清理工作。同时还要正确选择溜移架方式,来压之前可采用连续的、顺序的移架,正在来压或之后,要将压力的冲击减少到最低,尽量带压移架并快速推进时,可使用的方式改成交错移架。? 2.2 主要结构件的问题? 主要结构件损坏的液压支架结构件,主要指提顶梁、底座、掩护梁、连杆等。在井下运用液压支架过程当中,因为挤压以及碰撞,容易让结构件变形断裂,对生产造成影响,导致液压支架主要结构损坏原因可以总结为设计不科学、操作不正当。? 支架设计不科学:指的是在设计中,强度不充分。液压支架设计、选型和煤矿地质以及顶底条件都有极大关系。如果在选型、设计

液压支架四连杆的设计和液压支架的使用维 护毕业论文 绪论(概述) 液压支架是在摩擦支柱和单体液压支柱等基础上发展起来的工作面机械化支护设备。它与滚筒采煤机、可弯曲刮板输送机、机及胶带输送机等组成一个有机的整体,实现了采、支、运等主要工序的综合机械化采煤工艺,从而使长壁采煤技术进入了一个新的阶段。液压支架能可靠而有效的支撑和控制工作面顶板,隔离采空区,防止矸石窜入工作面,保证作业空间,并且能够随着工作面的推进而机械化移动,不断的将采煤机和输送机推向煤壁,从而满足了工作面高产、高效和安全生产的要求。液压支架的总重量和初期投资费用占工作面整套综采设备的60%~~70%左右,因此液压支架成了现代采煤技术中的关键设备之一。 1)液压支架使用现状 液压支架的设计、制造和使用,从1854年英国研制成功了支架发展到现在,已经基本成熟。他已经形成了能适应各种不同煤矿地质条件的各类液压支架。 从液压支架的形式来看,有支撑式液压支架发展到掩护式液压支架和支撑掩护式液压支架。从支架的质量来看,有轻型液压支架、中型液压支架和重型液压支架,从支撑高度来看,有薄煤层液压支架、中厚煤层支架和厚煤层液压支架,其中厚煤层液压支架又分厚煤层一次采全高液压支架、厚煤层分层开采液压支架和放顶煤液压支架。从用途来看,有端头液压支架和中间液压支架。所以从支架的现状来看,液压支架已经发展到一个完整的液压支架体系。从液压支架的设计来看,由过去的手工设计发展到全部计算机程序设计。 2)液压支架的应用与研究现状 液压支架是综合机械化工作面的主体设备,它能可靠而有效地支撑和控制工作面顶板,隔离采空区,保持安全的地下作业空间,并实现回采工作面及其相关设备的机械化推移。液压支架与采煤机、可弯曲输送机和顺槽机配合,构成了回采工作面的综合机械化设备,从而为煤矿地下开采实现高产、高效和安全生产创造了条件。因此,采用液压支架支护顶板是当代采煤技术的一次重要变革,也是煤矿生产现代化的重要标志。

两柱掩护式液压支架平衡千斤顶的选择原则及计算过程 李雪伟 (平顶山煤矿机械有限责任公司,平顶山 467001) 摘要:平衡千斤顶是两柱掩护式液压支架的重要组成部分,它的作用是调节支架顶梁合力、合力作用点的位置及顶梁的载荷分布,其缸径和上、下腔安全阀卸载压力的选择至关重要,一方面要保证顶梁前端能承受足够大的载荷而又要保证不会出现支架失稳,另一方面要保证顶梁后端和掩护梁能承受一定厚度的岩石重量,针对这两个方面的要求,本文提供了其具体的推导过程、计算方法和选择原则。 关键词:液压支架;平衡千斤顶;推导过程;计算方法;选择原则 Selection Principle and Calculation Method of Stabilizing Cylinder for Two-leg Hydraulic Shield Li Xuewei (Pingdingshan Coal Mine Machinery Co.,Ltd., Pingdingshan 467001 China) Abstract:Stabilizing cylinder is a main part of two-leg hydraulic shield. It is used to adjust the point of the resultant force that the floor applies to the canopy and the loading point on the canopy. It is very important to choose the right diameter of the cylinder and right pressure of the yield valve in both the upper and the lower cylinder chambers to make sure not only that the front part of the canopy can stand large loading and the roof support stands firm but also that the hinder part of the canopy and the gob shield can stand the weight of certain rock. Based on those two requirements, this thesis provides the specific derivation process, calculation methods and selection principal. Key words: hydraulic roof support; stabilizing cylinder; derivation process; calculation methods; selection principal 0序言 两柱掩护式液压支架的典型结构如下图1,其中平衡千斤顶起着至关重要的作用,它铰接着顶梁和掩护梁,使支架构成稳定的结构,通过它可以调节顶梁的倾角,使顶梁成水平或者需要的角度。此外,平衡千斤顶还设有双向锁和安全阀,随着顶梁顶板载荷的变化,使平衡千斤顶呈拉力或者压力状态,如果载荷过大,安全阀还可以通过卸载来调整顶梁的角度,从而也调整了载荷分布,避免进一步损坏结构件。 图1 两柱掩护式支架典型结构 1 护帮 2 顶梁 3立柱 4平衡千斤顶5 掩护梁 6前连杆 7后连杆 8 底座 平衡千斤顶缸径与上下腔安全阀压力的选择是否合适,直接关系到顶梁的接顶和切顶能力,甚至关系到支架的稳定性,如果选择的不合适,可能会引起支架倾倒,造成事故。 1、平衡千斤顶推力的计算 当顶梁前端承受一个载荷Fx,并不断加大时,支架可能处于以下三种状态: 1)、平衡千斤顶先卸载,顶梁前端向下旋转; 2)、立柱先卸载,顶梁前端向下旋转; 3)、支架向前倾倒。 前两种状态下,仅仅顶梁发生转动,不会引起较大的问题,第三种状态情况下,支架容易发生倾倒,可能会引发事故,因此,

本科毕业设计说明书 四连杆机构的建模及优化设计FOUR-BAR LINKAGE DESIGN OF THE MODELING AND OPTIMIZATION 学院(部): 专业班级: 学生姓名: 指导教师: 2010年 5 月31 日

四连杆机构的建模及优化设计 摘要 四连杆是掩护式支架和支撑掩护式支架的最重要部件之一,其作用概括起来主要有两。一是当支架由高到低变化时,借助四连杆机构使支架顶梁前端点的运动轨迹近似双纽线。从而使支架顶梁前端点与煤壁间距离的变化大大减小,提高了管理顶板的性能;二是使支架承受较大的水平力。这篇文章就是讨论液压支架四连杆机构的。 在文章里,我们研究了液压支架四连杆机构所面临的问题,及可以从几个方面考虑解决的方法。文章研究的是液压支架四连杆机构,液压支架四连杆机构是矿上机械——液压支架的关键部件。文章对四连杆机构和液压支架整体进行了研究。 文章还对四连杆机构的动态特性进行分析,在此过程中运用了SolidWorks中的COSMOSMotion进行建模和运动仿真。 关键词:四连杆,SolidWorks,COSMOSMotion,运动仿真

FOUR-BAR LINKAGE DESIGN OF THE MODELING AND OPTIMIZATION ABSTRACT Four-link is the shield support bracket and support shield one of the most important components, its role can be summarized as two. First, when the support changes from high to low, with four-bar linkage so that the front support beam trajectory point approximation lemniscates. So that the front support beam points away from the wall of the changes with the coal greatly reduced, improving the management performance of the roof; Second, the level of support to withstand greater force. This article is to discuss four hydraulic linkage mechanisms. In the article, we study the four-bar linkage hydraulic problems, and can be considered from several aspects of the solution. This paper studies the four hydraulic linkage, hydraulic four-bar linkage is mine machinery - the key hydraulic components. Article on the four-bar linkage and hydraulic support the overall studied. Paper also the dynamic characteristics of four-bar linkage analysis, in the process of the Application of the SolidWorks COSMOSMotion in modeling and motion simulation. KEYWARDS:Four-link, SolidWorks, COSMOSMotion, motion simulation.

《煤矿(矿山)综采液压支架设备选型设计、工况分析检测及液压支架安全运行维护检修实用手册》 作者:编委会 :中国煤炭出版 2010年3月出版 开本:16开精装 册数:四册 定价:998 元 优惠价:430 元 详细目录: 第一篇液压支架基础知识 第一章液压传动的基本概念 第二章液压元件 第三章液压基本回路及液压传动系统实例 第四章液压支架的分类 第五章液压支架型号表示方法与代号含义 第六章液压支架结构 第七章液压支架的主要参数 第八章液压支架的使用现状及发展趋势 第二篇液压支架的液压控制系统

第一章液压支架的液压系统及其特点 第二章立柱的控制原理 第三章液压支架液压控制系统的基本回路 第四章液压支架的控制方式 第五章液压支架的控制系统 第三篇矿用典型液压支架 第一章掩护式液压支架 第二章支撑式液压支架 第三章分层开采铺网液压支架 第四章放顶煤液压支架 第五章端头液压支架 第六章电液控制液压支架 第四篇液压支架的安全使用与操作技术 第一章综采工作面生产工艺 第二章采煤工作面顶板安全管理及爆破安全 第三章综采的有关规定及其配套设备的安全使用第四章矿山压力及顶板控制 第五章综采工作面对地质构造 第六章综采工作面设备的安装与撤出 第七章液压支架的操作工艺 第八章液压支架的安全操作使用 第九章井下机电安全管理

第十章附录 附录一:相关规定 附录二:矿井灾害预防 附录三:安全标识 附录四:创伤与急救 附录五:相关的图形符号 附录六:液压支架操作工鉴定标准 第五篇乳化液泵站 第一章概述 第二章乳化液泵站 第三章乳化液箱及其附属装置 第四章乳化液泵站的液压系统 第五章乳化液泵站主要参数的确定 第六章乳化液泵站的运转、维护及故障处理第七章乳化液 第六篇采煤工作面液压支架的选型与设计 第一章中厚煤层液压支架的选型 第二章中厚煤层液压支架的整体结构尺寸设计第三章中厚煤层液压支架部件设计 第四章中厚煤层液压支架的受力分析 第五章中厚煤层液压支架的强度设计 第六章薄煤层液压支架设计

外文原文:

中文译文: 大倾角液压支架四连杆机构的设计 摘要:四连杆机构是液压支架起保护作用的重要组件之一。在大倾角液压支架的设计中,ADAMS 被第一次用在了参数化模型、仿真和最优化的求解过程中,然后根据三维尺寸模型,通过COSMOS/Works 对顶梁的前向扭转载荷进行有限元分析。用这种方法得到的结果验证了四连杆机构设计的可行性,而且非常好得满足了要求。这种方法提高了液压支架的设计效率,缩短了设计周期。 关键词:液压支架;四连杆机构;优化设计;ADAMS ;有限元分析 1简介 四连杆机构是液压支架起保护作用的重要组件之一。它主要有两方面的功能:第一,为了在立柱伸缩过程中,能保持顶梁垂直的移动,因此需要在顶梁和煤壁之间保持稳定的距离。四连杆机构被视为最能满足这种要求的。第二,它保证了支架能够承受一定的水平载荷。 在设计大倾角液压支架的过程中,四连杆机构的优化设计是一项十分重要的任务。它的结构尺寸将直接影响到支架的性能状况。在传统的设计过程中,经常使用的是BASIC 编程,但是结果经常不能满足设计的要求,也不能获得最优解。现在,ADAMS 被越来越广泛得应用到机械动态设计过程中。因此,本文就是运用ADAMS 对四连杆机构进行建模和仿真,进而获得最优解。为了验证四连杆机构设计的可行性,用COSMOS/WORKS 进行了有限元分析。 2四连杆机构尺寸计算 图1是支架在最大支撑高度的状态下,对四连杆机构尺寸作出的假设: 2211111;;;;;;;;; ;;tan .o a A ab B cb C cd D o d E ae G A B S e b F Jo S Je L I I U G G L θ============= 图1:四连杆机构的参数 2.1 后连杆和掩护梁尺寸的计算 如图2,如果H1确定了,可得到掩护梁的尺寸:

液压支架常见故障检修 一、煤矿液压支架侧护板憋卡问题原因 若是双侧推,在千斤顶推出时,其作用并不是同时进行的,总有一个滞后,再加上加工和拼焊的误差,很容易造成别卡推收不利的情况。若是单侧推,侧护板的弹簧套筒分布情况,受力不均是主要原因。导杆筒问题,常见以下原因:1、孔中心距偏移,2、两个导筒不平行,3、焊接变形。 弹簧推力够不够也是要考虑的。影响液压支架侧护板收回的因素主要有两方面:(1)侧护板变形,尤其是焊接变形; (2)侧护板孔座中心与支架顶梁主体、尾梁(掩护梁)主体孔中心的同心度。实际生产中,影响侧护板回收是多种因素的统一,而不是单纯的一种原因。侧护板的布局方式,在没有变形,孔座尺寸符合图纸的基础上,进行理论分析,对侧护板的回收无影响,但在侧护板变形,孔座偏心等因素下,侧护板侧推千斤顶的居中对称布置,会有利于侧护板的回收。 细节原因可能还有:1.装侧板的顶梁或掩护梁可能在焊接过程中变形导致弹簧筒和导杆间隙非常小且有煤粉进入导致别卡。 2.侧护板上的两个弹簧有一个发生塑性变形。 3.如果有两个侧推缸,那么有可能是其中一个串液,或两者的固定基准不一致。 二、液压支架常见故障和处理-立柱 部位故障现象可能原因处理方法 立 柱乳化液外漏 1 密封件损坏或尺寸不合适 2 沟槽有缺陷 3 接头焊接 有裂纹 1 更换密封件 2 处理缺陷 3 补焊 不升或升速慢 1 截止阀未打开或打开不够 1 打开截止阀并开足

2 泵压低、流量小 3 立柱外漏或内窜液 4 系统堵塞 5立柱变形2 查泵压、液原和管路 3 更换 4 清洗或排堵 5 更换 不降或降速慢1截止阀未打开或打开不够 2 液控单向阀打不开 3 操纵阀动作不灵 4 顶梁或其它部位有蹩卡 5 管路有泄漏、堵塞1打开截止阀并开足 2 检查压力是否过低,管路有无堵塞 3 清理矸尘或更换操纵阀 4 排除障碍物、调架 5 排除漏、堵或更换管路 自降 1 安全阀泄液或调定压力过低 2 液控单向阀不能闭锁 3 立柱至阀连接板一段管理有 泄漏 4 立柱内泄漏1 更换 2 更换 3 检修更换 4 更换立柱 支撑力达不到要求1 泵压低 2 操作时间短 3 安全阀调压低、达不到工作阻 力 4 安全阀失灵 1 调泵压、排除管路堵塞 2 操作时充液足够 3 换阀、调压 4 更换

ZY系列掩护式液压支架 支架特点:支架结构简单,操作方便,升降架调整方便,适用于顶板较为破碎,随采随冒,老顶周期来压不明显的顶板条件。 产品型号支架高度m 工作阻力KN 支护强度MPa 底板比压MPa 推移步距mm ZY2800/13/28 1.3-2.8 2800 0.68-0.76 1.1-1.8 700 ZY3800/16/32 1.6-3.2 3800 0.65 1.4 700 ZY4000/13/28 1.3-2.8 4000 0.58-0.67 1.57-2.35 700 ZY5000/13/27 1.3-2.7 5000 0.77-0.85 0.9-1.8 700 ZY6700/20/40 2.0-4.0. 6700 1.06-1.09 1.6-2.85 900 ZY9000/24/50 2.4-5.0 9000 1.08-1.1 1.6-2.8 900 ZY13000/30/65 3.0-6.5 13000 1.12-1.15 1.8-2.9 900 ZF系列放顶煤式液压支架 支撑稳定,放煤口连续,背脊损失少,放煤效果好,对厚煤层开采,设备投入小,性价比高。适用于煤层中等硬度以下,节理、裂隙发育明显或良好的厚煤层。 产品型号支架高度m 工作阻力KN 支护强度MPa 底板比压MPa 推移步距mm ZF3200/16.5/25 1.65-2.5 3200 0.68-0.76 1.1-1.8 700 ZF3800/17/28 1.7-2.8 3800 0.65-0.67 0.9-1.8 700 ZF5000/17/32 1.7-3.2 5000 0.79-0.82 1.2-1.8 700 ZF6400/17.5/28 1.75-2.8 6400 0.94-0.96 平均2.5 700 ZF8000/17/32 1.7-3.2 8000 1.09-1.12 1.3-1.8 900 ZF9200/22/32 2.2-3.2 9200 1.07-1.09 1.15-1.17 900 ZF11000/20/38 2.0-3.8 11000 1.11 平局2.98 900 ZF15000/23/43 2.3-4.3 15000 1.46 2.48-3.26 900 超前端头锚固系列液压支架 主要技术参数 产品型号支架高度(m) 工作阻力(KN) 支护强度(Mpa) 底板比压(Mpa) 推移步距(mm) ZTC30000/28/50 2.8-5.0 30000 0.556 平均1.66 900 ZTZ20000/28/50 2.8-5.0 2000 0.53 平均1.3 900 ZTC13000/24/36 2.4-3.6 13000 0.47 平均2.4 900 ZTZ13800/24/36 2.4-3.6 13800 0.57 平均2.6 900 ZTC10200/19/33 1.9-3.3 10200 0.48 平均1.6 900 ZTZ10200/19/33 1.9-3.3 10200 0.39 平均1.3 900 ZTC24000/25/56 2.5-5.6 24000 0.46 平均1.33 900 ZTZ8000/25/56 2.5-5.6 8000 0.42 平均0.77 900 ZTH6870/25/56 2.5-5.6 6870 0.68 平均1.46 900 ZTC30000/25/50 2.5-5.0 30000 0.58 平均1.66 900 ZTZ20000/25/50 2.5-5.0 20000 0.53 平均1.3 900 ZTH6600/25/50 2.5-5.0 6600 0.62 平均1.46 900 ZTC39200/23/42 2.3-4.2 39200 0.47 平均1.3 900 ZTZ25000/23/42 2.3-4.2 25000 0.81 平均1.5 900

液压支架四连杆机构的三维建模和运动仿真 摘要:利用UG的建模模块(model)对液压支架四连杆机构进行快速整体建模,然后应用UG 的运动仿真模块(animation)对支架升架、降架的运动过程进行模拟分析,同时利用标记点 对顶梁端 点的运动轨迹进行跟踪,来验证端点最大水平变动量是否满足设计要求。 关键词:液压支架;四连杆机构;三维建模;运动仿真 0 引言 三维建模彻底改变了传统设计理念,使设计者头脑中产生的三维实体图形可以直接仿真到 屏幕上,既形象又直观。使设计人员从想象各种视图的困境中解放出来,对于复杂的模型更 可避免传统设计方式难以避免的错误。而在建造物理样机之前,通过建立的三维数字化模型进行运动仿真可以对运动特性及干涉情况进行检验,从而预知设计的机构是否满足要求。本文以ZTA6500型液压支架为例,应用UG软件探索一种三维整体简化、快速建模和运动仿真 的方法。 1 UG软件简介 Unigraphics(简称UG)是美UGS公司的拳头产品。该软件不仅具有强大的实体模型、曲面造型、虚拟装配和产生工程图等设计功能,而且在设计过程中可以进行有限元分析、机构运动分析、动力学分析和仿真模拟,从而提高设计的可靠性。同时可用建立的三维模型直接生成数控代码,用于产品的加工,其后处理程序支持多种类型数控机床。另外它所提供的二次开 发语言UG/open GRIP,UG/open API简单易学,实现功能多,便于用户开发专用CAD系统。 2 液压支架及其四连杆机构液压支架的主要功能是支撑工作面顶板,阻止顶板冒落的岩石 窜入作业空间,以保证工作面内机器和人员的安全生产。由于其工作性质所致,较为关心的 是端面距的尺寸,而梁端摆动幅度会对端面距的尺寸造成直接影响。液压支架四连杆机构的设 计是掩护式和支撑掩护式液压支架整体设计的核心和基础,四连杆机构是由顶梁,掩护梁,前、后连杆和底座五大构件组成。四连杆机构的主要作用是保证支架的纵向和横向稳定性,承受和传递外载,并能够实现移架,设计的好坏决定着顶梁端点的运动轨迹。 顶梁端点运动轨迹成双纽线形,其最大的水平偏摆量应小于或等于70 mm,最好为30 mm以下。 3 液压支架四连杆机构三维实体建模出于理论研究和快速建模的目的,本文将不采 用实际的液压支架模型,而是采用其简化的整体建模形式,其简化原则如下: 顶梁,前、后连杆,掩护梁和底座分别进行整体建模,而不是由许多小零部件组装成的装配体。实际的液压支架四连杆机构应该是由钢板焊接成的箱

煤矿用液压支架常见失效形式及其对策分析 张 伟 (阳泉煤业(集团)有限责任公司机电设备管理中心,山西阳泉045000) [摘要]根据阳煤集团液压支架使用情况及维修经验,分析了液压支架结构件、立柱、千斤 顶等关键部件的主要失效形式及失效原因,提出了设计、制造、使用、维修等不同阶段如何减少和解决液压支架失效问题,可以更好地指导煤矿现场进行液压支架故障分析与维修。 [关键词] 液压支架;失效形式;原因;对策 [中图分类号]TD355.47 [文献标识码]A [文章编号]1006-6225(2017)06-0022-04Analysis of Failure Mode and Countermeasure of Hydraulic Support in Coal Mine ZHANG Wei (Electromechanical Device Management Center ,Yangquan Coal (Group )Co.,Ltd.,Yangquan 045000,China ) Abstract :According service condition and maintenance experiences of Yang coal group ,and the main failure mode and reasons of some key components as structural component ,column and jack were analyzed ,and reducing and solving hydraulic support failure in different phases ,which include designing ,manufacture ,service and maintenance phase were put forward ,it could be guide for hy-draulic support failure analysis and maintenance in field. Key words :hydraulic support ;failure mode ;reasons ;countermeasure [收稿日期]2017-08-09 [DOI ]10.13532/https://www.doczj.com/doc/b4201491.html,11-3677/td.2017.06.006[基金项目]国家重点研发计划项目(2017YFC0804308) [作者简介]张伟(1982-),男,河北鹿泉人,工程师,主要研究方向为煤矿综采设备管理。[引用格式]张伟.煤矿用液压支架常见失效形式及其对策分析[J ].煤矿开采,2017,22(6):22-25. 液压支架是煤矿井下综采工作面主要装备之 一,占综采工作面装备总投资的60% 70%。经过近50a 的技术引进、消化吸收和自主研发,液压支架设计、制造水平均获得了较大突破,取得了较好的社会和经济效益。但由于国内基础制造业与国际先进水平存在一定差距,造成国产液压支架的可靠 性较差,结构件母材及焊缝开裂、立柱、千斤顶漏液、窜液、变形、断裂等故障频繁发生,设备维修 率较高,维修成本较高,影响工作面正常生产。笔者对阳煤集团近些年来液压支架损坏情况进行统计分析,总结出液压支架常见的失效形式,并初步分析了事故发生的原因,从使用者的角度提出了相应的应对措施。1液压支架结构件常见失效形式及对策1.1掩护梁失效1.1.1 失效形式 掩护梁焊缝开裂一般发生在盖板与主筋板的连接处(图1(a )、(b )),绝大部分损坏是由于支架承受较大偏载时导致掩护梁受扭损坏,损坏过程由最初的焊缝裂纹逐渐扩展至焊缝开裂,更严重者掩护梁铰接部分直接断裂(图1(c ))。 掩护梁焊缝开裂过程中常伴随平衡千斤顶铰接耳座开焊、平衡千斤顶活塞杆或缸底耳板拉断等情 况出现(图1(d ))。 图1 掩护梁结构及平衡千斤顶主要失效形式 1.1.2失效原因 (1)顶梁承受的偏心载荷超出支架安全承载范围,导致掩护梁扭矩过大发生焊缝开裂。 (2)结构及焊接接头设计不合理、结构抗扭强度设计不足、主筋及焊缝不连续或过于集中造成 2 2第22卷第6期(总第139期) 2017年12月煤矿开采 COAL MINING TECHNOLOGY Vol.22No.6(Series No.139) December 2017 中 国煤炭期刊网 w w w .c h i n a c a j .n e t

目录 1 引言 (1) 2 立式组合机床液压动力滑台液压系统设计 (2) 2.1 液压系统的设计要求 (2) 2.1.1 液压传动系统的技术要求 (2) 2.1.2 工作环境和工作条件 (2) 2.2 液压系统工况分析,确定主要参数 (2) 2.2.1 分析液压系统工况 (2) 2.2.2 工况分析 (3) 2.2.3 确定液压缸的主要参数 (4) 2.2.4 计算液压缸的输入功率 (5) 2.3 液压传动系统原理图的拟定 (6) 2.3.1 确定液压传动系统的类型 (6) 2.3.2 液压回路的选择 (6) 2.3.3拟定液压传动系统原理图 (7) 2.4 液压元件的选择 (8) 2.4.1 确定液压油泵 (8) 2.4.2 辅件元件的选择 (9) 2.4.3 管件及油箱尺寸 (10) 2.5 液压系统性能验算 (11) 2.5.1 系统压力损失的验算 (11) 2.5.5 系统发热功率Ph (12) 2.5.6 散热面积 (12) 2.6 注意事项 (13) 2.6.1 系统安装前注意事项 (13) 2.6.2 系统安装时注意事项 (13) 3 结论 (14) 致谢 (15) 参考文献 (16)

1 引言 液压传动相对于机械传动来说是一门新技术,液压传动系统由液压泵、阀、执行器及辅助件等液压元件组成。液压传动原理是把液压泵或原动机的机械能转变为液压能,然后通过控制、调节阀和液压执行器,把液压能转变为机械能,以驱动工作机构完成所需求的各种动作。 液压传动技术是机械设备中发展速度最快的技术之一,其发展速度仅次于电子技术,特别是近年来液压与微电子、计算机技术相结合,使液压技术的发展进入了一个新的阶段。从70年代开始,电子学和计算机进入了液压技术领域,并获得了重大的效益。例如在产品设计、制造和测试方面,通过利用计算机辅助设计进行液压系统和元件的设计计算、性能仿真、自动绘图以及数据的采取和处理,可提高液压产品的质量、降低成本并大大提高交货周期。总之,液压技术在与微电子技术紧密结合后,在微计算机或微处理器的控制下,可以进一步拓宽它的应用领域,使得液压传动技术发展成为包括传动、控制、检测在内的一门完整的自动化技术,使它在国民经济的各方面都得到了应用。 本文研究内容是立式组合机床液压动力滑台液压系统设计,该文的设计过程基本上体现了一个典型的液压传动系统的设计思路。液压传动在金属切削机床行业中得到了广泛的应用。如磨床、车床、铣床、钻床以及组合机床等的进给装置多采用液压传动,它可以在较大范围内进行无级调速,有良好的换向性能,并易实现自动工作循环。组合机床是由具有一定功能的通用部件(动力箱、滑台、支承件、运输部件等)和专用部件(夹具、多轴箱)组成的高效率专用机床。 当前,液压技术在实现高压、高速、大功率、高效率、低噪声、经久耐用、高度集成化等各项要求方面都取得了重大进展;在完善比例控制、伺服控制、数字控制等技术上也有许多新成就,采用液压传动的程度现已成为衡量一个国家工业水平的重要标志之一。随着机械制造行业在国民经济中地位的提高,液压技术的应用范围也越来越广泛,对其性能也提出了更高的要求,决定了它在技术方面的革新已迫在眉睫。