泉州师范学院

毕业论文(设计)

题目CVD金刚石刀具的研究与应用

物理与信息工程学院物理学专业10 级学生姓名陆雯冰学号100302027 指导教师陈永红职称讲师

完成日期2014年4月24日

教务处制

CVD金刚石刀具的研究与应用

物理与信息工程学院物理专业100302027 陆雯冰

指导老师陈永红讲师

【摘要】化学气相沉积金刚石与天然金刚石很相似,它是一种新型刀具材料。CVD金刚石刀具又分成一种是CVD 金刚石厚膜焊接刀具,另一种是CVD薄膜涂层刀具,物本文主要对CVD刀具的研究与应用现状进行阐述【关键词】薄膜;厚膜;金刚石;化学气相沉积;刀具

The research and application of CVD diamond cutting tools

100302027 Lu Wenbing physics and information engineering college physics major

The instructor Chen Yonghong Lecturer

【abstract】Chemical vapor deposition of diamond and natural diamond are similar, it is a new kind of cutting tool materials.CVD diamond tool and is divided into a CVD diamond thick film welding tool, the other is a CVD thin film coated tools, this article mainly elaborates the research and application

status of the cutting tool.

【key words】Film;thick film;diamond;chemical vapor deposition;cutting tool

引言

世界在不断地发展,科技在不断地进步,汽车、航天和航空工业也在快速地发展,对材料的轻质量化、高强度的要求迅速提高,一些新材料在工业中广泛应用,比如说石墨、陶瓷、有色金属以及合金等,然而,一般的高速钢和硬质合金刀具难以对这些物质进行切削加工。此外,现代尖端科技产品的机械加工,都要求得到高的加工精度和超光滑的加工表面,研究出能长时间恒定地进行加工,且耐磨性能优异的超硬材料刀具是金刚石刀具的发展方向。

金刚石是加工石墨、陶瓷、有色金属以及合金的理想刀具材料,其具有良好的导热性、硬度、耐磨性和化学惰性,低的摩擦系数、热膨胀系数等性质。金刚石刀具大致可分为天然金刚石刀具、化学气相沉积(CVD)金刚石刀具、聚晶金刚石(PCD)刀具等。因为天然金刚石价格高,所以天然金刚石刀具没有在工业上得到广泛的应用。聚晶金刚石(PCD)刀具有很好的切削性能,能对难加工的非金属材料进行加工,但该刀具中加入的粘结剂会使得它的耐磨性和硬度低于天然金刚石刀具,此外,聚晶金刚石刀具无法制造复杂的形状,切削工件难以保证高精度。20世纪80时年代,伴随着化学气相沉积(CVD)金刚石的出现,CVD金刚石刀具也随之诞生,CVD金刚石刀具没有添加任何金属结合剂,其性能与PCD 刀具很类似,且与PCD刀具对比,CVD刀具不仅造价低,而且还可以制造复杂形状的刀具。

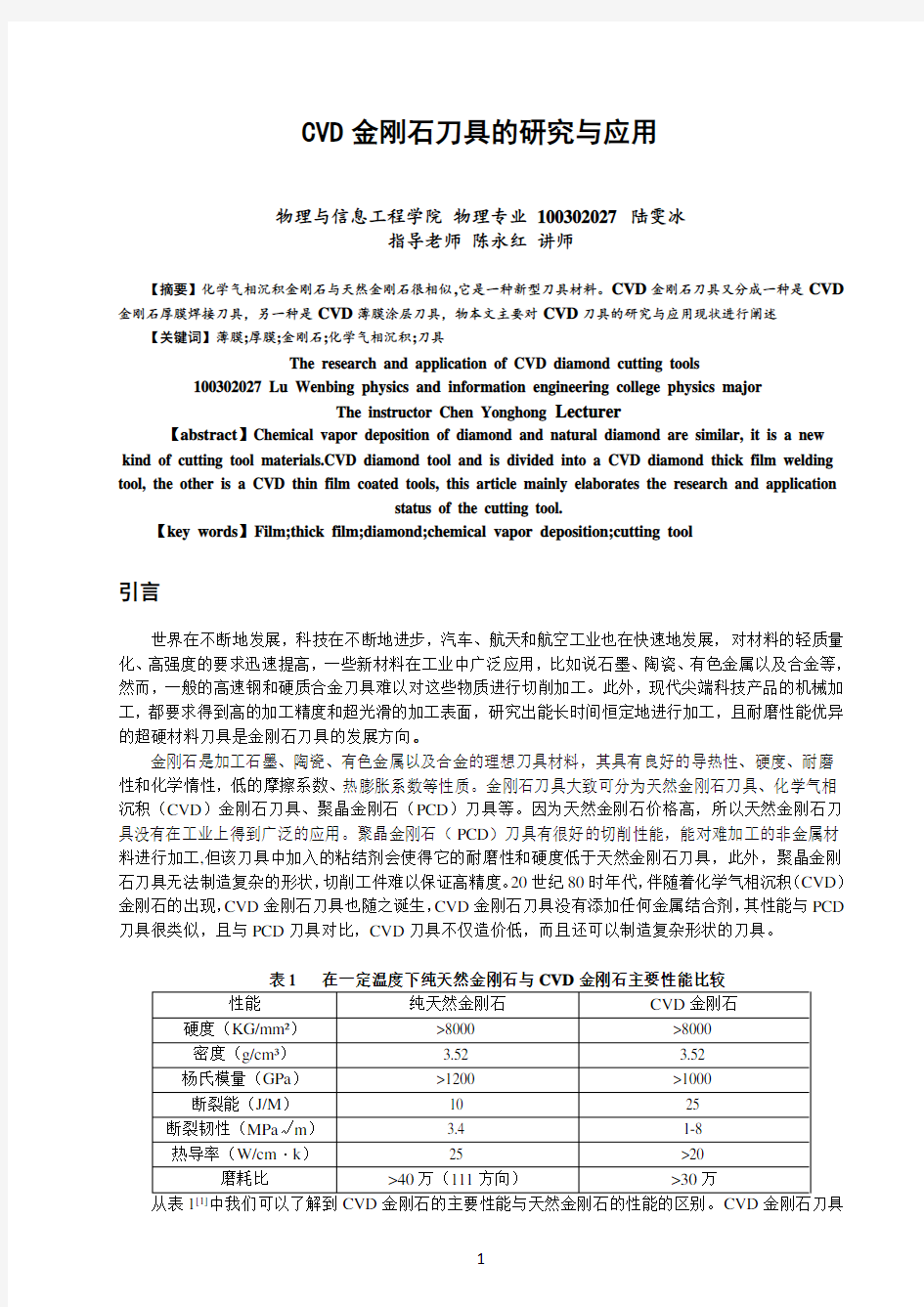

从表1中我们可以了解到CVD金刚石的主要性能与天然金刚石的性能的区别。CVD金刚石刀具目前可分为两大类:一类是CVD金刚石薄膜涂层刀具,另一类是CVD金刚石厚膜焊接刀具,本文将对这两种CVD金刚石刀具的研究和应用现状进行阐述。

一、CVD金刚石薄膜涂层刀具

化学气相沉积金刚石薄膜涂层刀具,是以硬质合金为衬底,在衬底上利用化学沉积的方法沉积一层膜而制造成的,膜的厚度小于20um且可以沉积在任何形状的衬底上,CVD金刚石薄膜涂层刀具具有低摩擦系数、高耐磨性、高硬度及表面化学性能稳定等优异特性。

(一) CVD金刚石薄膜的制备

金刚石薄膜的制备方法大概有二十多种,有微波等离子化学气相沉积法、燃烧火焰沉积法、直流电弧等离子喷射化学气相沉积法、热丝化学气相沉积法、激光辅助化学气相沉积法、水热法、电子回旋共振化学气相沉积法等。本文主要针对前四种进行阐述。

1.热丝CVD法

热丝CVD法在很早就被发现。它是在真空反应室(由石英管或者类似容器构成)上部分装置如钨钼、钽等难熔金属材料制成的灯丝,然后用交流或直流电源将灯丝加热至高温,在热丝下方10mm左右处放上用于沉积金刚石的基片,向真空室中充入含碳气体(如CH4和H2)的混杂气,并确保它们通过热丝通向基片表面,在灯丝的强温效果下气体将分解离化,产生处在激发态的氢原子和含碳活性基团等,这些基团相互反应后沉积在基片表面形成金刚石或金刚石膜。热丝法易于生长大面积的金刚石膜,沉积速率快,一个小时可沉积几微米至十几微米。且热丝法还具备造价成本低、掌控参数多等优点。但热丝法也存在缺陷:1、热丝易于变形从而影响到涂层的均匀性;2、热丝上蒸发的原子可能在膜上产生污染。两者都会使得膜的质量受到影响。

2.微波等离子CVD法(MPCVD)

微波等离子化学气相沉积法的原理是使用高强度的微波分解、激发基片上方的气体(如CH4和H2),从而形成活性含碳基团和原子态氢,形成高浓度的、稳定的等离子体,进而在基片上沉积得到金刚石薄膜。微波等离子CVD法(MPCVD)的优点:1、微波功率高,不需要额外的加热装置,确保了金刚石的低温沉积;2、微波等离子CVD法(MPCVD)没有电极放电,无金属污染,可制备出纯度高、品质好的金刚石薄膜,而且成核率高。微波等离子CVD法(MPCVD)存在的缺陷:如制造成本高、仪器较为复杂、沉积速度相对热丝法慢、不能沉积大面积的金刚石薄膜等。

3.直流电弧等离子喷射CVD法

直流电弧等离子喷射CVD法是一种较晚发展的金刚石薄膜沉积技术,它的组成部分有:包围阴极的筒状阳极、杆状阴极、真空系统、喷嘴、气体输入系统、直流高压电源、水冷系统等。其中利用此方法得到金刚石膜的工艺流程为——在阴极和阳极期间施以直流高压电压,产生电弧放电,使大量的气体经过放电区,气体在电弧高温状态下极速膨胀从喷嘴高速喷出,形成离子体射流射到基片上,冷凝、形核、形成金刚石薄膜。用直流电弧等离子喷射化学气相沉积法,它的优势在于沉积金刚石薄膜的速度快,这也应该是它最突出的一个特征,但这种方法浪费能量,设备成本高,难以大面积制备金刚石薄膜,而且薄膜的稳定性和质量也很难得到保证。

4.燃烧火焰CVD法

燃烧火焰法CVD法最早开始是由日本人Hirose发现,接着由Hanseen和Yarbrough等美国人验证了这个方法的可性行。氧气和乙炔是燃烧火焰CVD法中所要用到的原料,该制备金刚石薄膜的工艺流程为——把调节好比例的氧气和乙炔混合体,在大气中燃烧,接着把基片设置在燃烧火焰的内陷中,最后就在基片上生成了金刚石膜。燃烧火焰CVD法可以实现曲面沉积,快速地生成金刚石膜,且设备

简单。但在使用该方法的制备过程中气体消耗大,基片温度不易控制,金刚石膜的质量较低。

(二)CVD金刚石薄膜涂层刀具——膜与基间附着力弱的处理方法

目前可以在Cu、Si、Mo、WC、硬质合金等多种非金刚石基体上附着金刚石膜。硬质合金是使用频率最高、最可靠的基体材料。但硬质合金粘结相——金属Co在高压高温的条件下会使石墨转化为金刚石,而在低压低温的情况下它却又促进石墨的生长,导致CVD金刚石很难形成核,因而金刚石薄膜附着在硬质合金上的能力减弱,甚至没办法应用。除了Co,硬质合金表面的碳化物的含量、粗糙程度、沉积的几何形状和性质都会影响硬质合金基体与CVD金刚石薄膜之间的附着力。CVD金刚石膜与基体间的材料不同,导致热膨胀系数存在着不同、材料间晶格不配,也是影响两者间附着力的因素。为了得到品质良好的金刚石薄膜涂层刀具和针对有关CVD金刚石薄膜涂层刀具的附着力的因素,下面提出了几个处理方法。

1、表面处理

表面处理方法有两个。第一,进行表面的净化和粗化。因为在硬质合金刀具表面存在一些影响基底与金刚石薄膜直接接触的残留物(如氧化物、污染物、吸附物),所以我们要对刀具表面进行净化,经常用的方法有液体超声清洗、化学清洗等(其中净化剂的选择要根据刀具制造工艺来决定),我们惯用的表面粗化法子有液体超声处理、研磨或表面痕迹处理等,这样可以除去表面强度较低的黏附WC颗粒,扩大基底的总面积和表面能,变更基体表面的微观构造,提高基体表面粗糙度,增大基/膜间机械锁合力作用,从而附着力也就提高。第二,表面植晶处理。一种是在基体表面借助液体扩散纳米级金刚石微粉,接着使基体表面中的粘结相金属融化(方法为快速加热或激光),使粘结相中渗入金刚石微粉,基体表面碳浓度提升,金刚石成核密度也有所增加,从而使得附着力提高。另一种表面植晶处理是基体表面经含金刚石微粉的悬浮液超声处置,之后残留的金刚石微粉可以在基体表面为沉积金刚石提供核心,增加成核密度,从而提升基体与金刚石的附着力。

2、减少硬质合金基体中的Co

大量的研究表明,硬质合金基体中粘结相Co会抑制金刚石核的生长,进而影响基/膜的附着力。所以我们可以通过减少硬质合金中的粘结相Co来提高基体与金刚石膜间的附着力。常用的方法有一下四种:①可以用酸刻蚀Co,也就是用硫酸、硝酸、盐酸等刻蚀掉基体表面浅层中Co。②用等离子体刻蚀Co,所谓等离子刻蚀Co就是把含氧的氢或氢等离子体与Co反应,生成易挥发物,达到清除基体表面浅层Co的目的。③钝化Co法,利用等离子体钝化或化学试剂钝化等办法,通过它们与Co之间相互作用生成稳定的化学物,就可达到除去Co的目的。④运用化学反应置换Co、选用高温烧结WC基体材料等都可以克服Co对金刚石膜与基体之间附着力的影响。

3、添加中间过渡层

所谓的添加中间过渡层就是指金刚石膜和基体材料间增加一个过渡层材料,这个过渡层材料既要会克服金刚石与基体间物理或化学性质的差别(如热膨胀系数差别,晶格失配而存在的内应力),又要防止Co在沉积时从基体深处向表层扩散,因此过渡层材料的选择有一定的要求:1、与金刚石薄膜和硬质合金有良好的粘结性:2、能与Co反应生成稳定的化学物;3、要有适合释放金刚石膜和基体间内应力的热膨胀系数;4、具有一定的机械强度等。到目前为止发现的可用过渡层有金刚石膜、无序碳过渡层、金刚石微粉烧结层和钛粉等。

(三)金刚石薄膜涂层刀具的应用前景

经过科学家们多年的研究,CVD 金刚石薄膜涂层刀具不断在国内外市场出现,再加上金刚石薄膜涂层刀具拥有硬质合金的强韧性和金刚石的硬度,较好的化学稳定性和极低的摩擦系数、高导热性。可以预见,随着技术的不断进步,相关应用领域,特别是汽车、航空、航天应用的扩大,金刚石涂层硬质合金刀具的市场前景将不可限量。但金刚石薄膜涂层刀具产品质量和质量掌控一致性问题还有待改进,市场与技术方面的影响因素也很重要。

二、CVD金刚石厚膜焊接刀具

CVD金刚石厚膜焊接刀具的膜厚度为≥300um,化学气相沉积制取的金刚石厚膜通过切割后焊接在刀具基体上建构成CVD金刚石厚膜焊接刀具。单晶金刚石和金刚石薄膜涂层刀具的长处在金刚石厚膜焊接刀具中也可以体现出来,因此CVD金刚石厚膜焊接刀具运用前景也十分理想。

(一)金刚石厚膜焊接刀具的制备

CVD金刚石厚膜焊接刀具的制造过程几乎是包括一下四个方面:第一、CVD金刚石厚膜的制备;第二、将金刚石厚膜切割成刀具需要的形状尺寸;第三、金刚石厚膜与刀具基体材料的焊接;第四、金刚石厚膜刀具切削刃的研磨和抛光。膜的制取方法在上文已介绍过,接下来对其他三个方面进行简要介绍。

1.将金刚石厚膜切割成刀具需要的形状尺寸

CVD金刚石厚膜具有超强的硬度和绝缘性,因而平时用的机械加工、电火花加工、超声波加工等方法不适合对其进行切割加工,目前CVD金刚石厚膜的切割法有悬浮磨料高压水射流法与激光切削法,其中激光切削法使用率较高,其有高效率、有窄的切缝等是这种方法的特征,切割时是否在保护气氛(氩气)环境下进行都是可以的。金刚石厚膜通过激光可以切割多种形状和尺寸,激光还可以切出刀具的后角和修整厚膜表面。目前国内已有CVD金刚石切割用的激光设施。

2.金刚石厚膜刀具的焊接

金刚石厚膜要经过两次焊接,第一次焊接是金刚石厚膜与硬质合金焊接形成复合片,第二次焊接是把用激光切削成三角形的复合片焊接到基体金属上,形成金刚石厚膜刀具。硬质合金和金刚石厚膜的连接方式包括:金刚石表面金属化钎焊法和活性钎料焊法。前者是使用表面处理技术,在金刚石表面镀覆金属(如Ti、Cr等),致使表面具有金属或类金属的属性。Ag-Cu基钎料在金属化的金刚石膜表面具有优良的可焊性,因此可以采用金属间钎焊工艺焊接。但此方法需对金刚石膜表面进行金属化处理,导致制备难度提升。活性钎料焊法是需在钎料中参入适当的碳化物形成元素,活化待焊金刚石膜表面,使得金刚石膜得到钎料湿润,从而完成第一次焊接。接下来在基体金属上焊接上第一次焊接得到的金刚石厚膜硬质合金复合刀片,第二次焊接就完成。如图1—1[2]

图1—1 金刚石厚膜刀具的焊接示意图

3.金刚石厚膜刀具切削刃的研磨和抛光

金刚石厚膜刀具的刃磨方法包括:机械磨削、激光束加工、热金属盘研磨、等离子体刻蚀和离子束加工等。其中热金属盘研磨是使铁族元素在高温的条件下与金刚石发生相互作用除去金刚石,该方法可使研磨表面光滑度达到镜面水平。由于激光加工效率高但表面品质低,激光只适用于对厚膜表面的光整度进行粗加工和半精加工。表1—2[2]反应各种研磨抛光工艺方法的特性。前刀面抛光成镜面可以降低切削时的摩擦,增长刀具的使用寿命、刀刃的锋利性和平整度。

(二)CVD金刚石厚膜焊接刀具——活性钎料成分选择

在硬质合金片与金刚石厚膜的钎焊时,利用反应活性钎料进行钎焊,不仅方法简单、成本低,还可以较好地处理粘结力较弱的问题。钎料中元素的选择可以从钎料的热膨胀系数、润湿性、熔点、焊后能否合成脆性化合物等方面考虑。

金刚石膜的线膨胀系数与硬质合金的有所差异,两者钎焊表面的内应力会促使金刚石膜分裂和连接界面分开的几率增大。因此钎料的成分在确保强度的前提下,还要具备足够的变形能力。Ag-Cu合金刚刚好符合了这个条件,强度较好并且能够很好地湿润硬质合金,与此同时Ag-Cu面心立方的晶格结构使得固溶体合金拥有良好的可塑性。

金刚石膜润湿性较不好,不易被低溶点合金润湿。将强碳化物构成的元素用作活性金属加到钎料里,可以改进硬质合金和金刚石膜间的润湿性。添加强碳化物形成的元素要适量,添加量太多可能会生成过厚的脆性化合物层,导致对金刚石膜和钎料之间结合性能产生负面影响。

为了控制钎料的熔点,要根据要求对钎料中强碳化物形成元素的进行选择。在同各类元素比较后,我们一般选Ti、Cr、V等。Ag-Cu基钎料中微量地参入这些元素,同时钎焊时温度掌握在850℃前后,则工艺性能较好。此外,少量的低熔点金属(如In)加入钎料中能较好地减小钎料的熔点,太多的话易导致脆化性化合物生成。焊接金刚石膜与刀体材料的前提条件是要在真空状态下,钎料中尽可能不要有蒸汽压较高的易挥发的元素(如Zn)。对活性钎料成分的挑选需要多角度思考,当前国内外市场上不曾见到金刚石焊料,几乎由使用单位自我调制。

(三)金刚石厚膜焊接刀具的应用前景

到目前为止,世界各国对CVD金刚石厚膜焊接刀具的研究还在继续,CVD金刚石厚膜刀具的制造成本比天然单晶金刚石刀具低,切削性能相近,在刀具使用寿命和加工精度等方面优于PCD刀具,此外CVD金刚石厚膜焊接刀具拥有单晶金刚石和金刚石薄膜涂层刀具的长处,所以拥有良好的应用前景。而且通过近十多年应用开发研究,CVD金刚石厚膜焊接刀具已进入实用阶段。世界多家公司已有产品在市场上出售。国内的一些工具生产厂家、高等院校和科研院所也正加快相关的成品探索研究,其中有些单位已在国内市场上出售其成品。CVD金刚石厚膜刀具的加工技艺虽然已取得不错的成就,但大规模工业化应用仍有一段距离,为此还需要继续努力。

三、结语

本论文针对CVD金刚石刀具,就制备过程,存在的问题以及处理方法做了研究和调查,并通过翻阅材料,对它们的发展前景有了一些了解。认识到CVD金刚石刀具的优点以及应用前景。得知CVD 金刚石薄膜涂层刀具与CVD厚膜焊接刀具的区别:1、膜的厚度方面(CVD金刚石薄膜涂层刀具膜厚度小于20um,CVD金刚石厚膜焊接刀具膜厚度大于等于30um。2、在制备方面(CVD金刚石薄膜涂层刀具一般是采用化学气相沉积的方法在硬质合金衬底上沉积金刚石薄膜制造而成。CVD金刚石厚膜焊接刀具的制作工艺过程一般是包括四个方面,其中最关键的是厚膜经过两次焊接到基体上制造成)。与天然单晶金刚石刀具相比较,CVD金刚石刀具的造价成本更为实惠,且两者在磨削性能方面差距不大;CVD金刚石刀具在切削精度上高于PCD刀具。因此在金刚石刀具市场上,CVD金刚石刀具拥有十分理想的市场前景。CVD金刚石刀具的加工技艺虽然已取得不错的成就,但大规模工业化应用还有一段距离。因此需要进一步对CVD金刚石膜的形成进行研究,提升膜的生成速度和品质,形成品质好、面积大的金刚石膜;解决金刚石薄膜与衬底间的黏着力的问题;处理好CVD金刚石刀具的制作工艺、刃磨办法和装备等问题,降低生产成本,增强刀具品质。

参考文献

[1] 赵志岩,邓福铭,卢学军等.CVD金刚石涂层刀具研究与应用前景[A].中国矿工大学. 2009.04.10

[2] 黄建良.CVD金刚石厚膜焊接刀具制备工艺研究[D].武汉工程大学.2008.06.10

[3] 朱纪磊,苟立,阎双锋,冉均国.CVD金刚石涂层硬质合金刀具的研究进展[A].四川大学无机材料系.2004.09.

[4] 王文龙,郑艳彬,李光等.CVD金刚石在机械加工邻域的研究进展[A].现代制造工程.2012.

[5] 龙剑平,汪灵等.化学气相沉积金刚石薄膜刀具/基附着性能研究现状[A].四川成都.2006.06.24.

[6] 陈胜利.提高CVD薄膜涂层刀具附着力的研究[A].河源职业技术学院.2006.

[7]满卫东.汪建华.提高CVD金刚石薄膜刀具膜—基附着力的工艺方法评价述[A].工武汉化工学院.2001.

[8] 邢文娟.热丝化学气相沉积金刚石薄膜涂层刀具附着力的研究[D].武汉工程大学.2008.06.06.

[9] 杨海东,张崇高,谢锋.金刚石薄膜刀具干切削性能的实验研究[J].工具技术,2003,37(1 1):31—32.

[10] 薛宏国.高性能复杂形状金刚石薄膜涂层刀具的制备与切削试验研究[D].上海交通大学,2007.

致谢

本文是在陈老师的指导和大力支持下完成的。陈老师以其严谨求实的教学态度、渊博的知识对我产生重要影响。在此我深深地感谢陈老师。

在本论文的完成过程中,同组同学也给予我很大的帮助,在此我表示衷心感谢。

最后感谢我的家人,感谢他们多年来对我的关怀和支持!

Diamond tool materials Introduction

Diamond cutting tools made from natural single crystal diamond material,single crystal synthetic diamond,chemical vapor deposition (CVD) diamond thick, synthetic polycrystalline diamond composite films.

1, the natural single crystal diamond

An anisotropic natural single crystal diamond single crystal.Hardness HV9000-10000,the hardest natural substance.This material is excellent wear resistance,cutting tool made of dimensional stability can be maintained for a long time, and therefore have a long tool life.

Natural diamond tool edge can be machined to extremely sharp.Neurosurgery may be used to produce ophthalmic knife;curved lenses can be used for processing; be used to cut the optical glass fiber;for the processing of gold,platinum jewelry pattern; most important uses of nonferrous metals and alloys at high speed finishing over.Such as aluminum,gold,babbitt,beryllium copper,copper and so on. Natural diamond produced by the super-finishing tool tip portion 400 of the arcuate fold microscope no defects,the polygon mirror for processing an aluminum alloy,oxygen-free laser mirrors, gyroscopes,etc.recorder drum. Performance can be achieved roughness Ra (0.01-0.025) μm.

2,synthetic single crystal diamond

Synthetic single crystal diamond as a tool material,currently available on the market,De Beers (DE-BEERS) production of industrial grade single crystal diamond material.This material hardness slightly lower than natural diamonds.Other properties are comparable with natural diamond.Because after artificial,its size becomes controllable cleavage direction unity.With the high temperature and pressure technology,the maximum size of single crystal synthetic diamond can already do 8mm. Since this material has a relatively good consistency at lower prices, so attracted widespread attention.As an alternative to a natural diamond and new materials,synthetic single crystal diamond will have a large application development.

3, synthetic polycrystalline diamond

Synthetic polycrystalline diamond (PCD) diamond powder under high temperature and high pressure polymerization of the polycrystalline material solubilizer.Generally made of cemented carbide as the substrate in the whole round tablets,called polycrystalline diamond compact. Depending on the thickness of the diamond matrix composite sheet has a 1.6mm, 3.2mm,4.8mm, such as different specifications.The polycrystalline diamond thickness of about 0.5mm. Currently,domestic production has reached PCD diameter 19mm,while foreign companies such as GE has done the maximum diameter of the composite sheet 58mm,De Beers even reached 74mm.

According to the production needs of a laser cutter or cut into different sizes of wire cutting angle blade, made of turning tools,boring tools,milling cutters.

4, CVD diamond films

CVD diamond thick film of a chemical vapor deposition of diamond material into the legal system.As a tool material which is harder than PCD.Since no metal binding agent,so there is a very high thermal conductivity of high temperature oxidation resistance. However, the current production of CVD material toughness is relatively poor,it can not cut the way for cutting lines, subject to certain restrictions on use.Since there is no directional Cutting, grinding process is poor,very difficult to grind like natural diamond single crystal synthetic diamond as sharp https://www.doczj.com/doc/b3914535.html,e as a cutting tool is still in the experimental stage,pending further research and development.

金刚石刀具材料简介

制成切削刀具金刚石材料有天然单晶金刚石、人造单晶金刚石、化学气相沉积法(CVD)金刚石厚膜、人造聚晶金刚石复合片等。

1、天然单晶金刚石

天然单晶金刚石一种各向异性单晶体。硬度达HV9000-10000,自然界最硬物质。这种材料耐磨性极好,制成刀具切削可长时间保持尺寸稳定,故而有很长刀具寿命。

天然金刚石刀具刃口可以加工到极其锋利。可用于制作眼科神经外科手术刀;可用于加工隐形眼镜曲面;可用于切割光导玻璃纤维;用于加工黄金、白金首饰花纹;最重要用途于高速超精加工有色金属及其合金。如铝、黄金、巴氏合金、铍铜、紫铜等。用天然金刚石制作超精加工刀具其刀尖圆弧部分400倍显微镜下观察无缺陷,用于加工铝合金多面体反射镜、无氧铜激光反射镜、陀螺仪、录像机磁鼓等。表现粗糙度可达到Ra(0.01-0.025)μm。

2、人造单晶金刚石

人造单晶金刚石作为刀具材料,市场上能买到目前有戴比尔斯(DE-BEERS)生产工业级单晶金刚石材料。这种材料硬度略逊于天然金刚石。其它性能都与天然金刚石不相上下。由于经过人工制造,其解理方向尺寸变得可控统一。随着高温高压技术发展,人造单晶金刚石最大尺寸已经可以做到8mm。由于这种材料有相对较好一致性较低价格,所以受到广泛关注。作为替代天然金刚石新材料,人造单晶金刚石应用将会有大发展。

3、人造聚晶金刚石

人造聚晶金刚石(PCD)高温高压下将金刚石微粉加溶剂聚合而成多晶体材料。一般情况下制成以硬质合金为基体整体圆形片,称为聚晶金刚石复合片。根据金刚石基体厚度不同,复合片有1.6mm、3.2mm、4.8mm等不同规格。而聚晶金刚石厚度一般0.5mm左右。目前,国内生产PCD直径已经达到19mm,而国外如GE公司最大复合片直径已经做到58mm,戴比尔斯公司更达到了74mm。

根据制作刀具需要可用激光或线切割切成不同尺寸角度刀头,制成车刀、镗刀、铣刀等。

4、CVD金刚石膜

CVD金刚石厚膜一种化学气相沉积法制成金刚石材料。作为刀具材料其硬度高于PCD。由于不含金属结合剂,所以有很高热传导率抗高温氧化性能。但,目前生产CVD材料韧性比较差,它不能用线切割方式进行切割加工,使用上受到了一定限制。由于没有切磨方向性,磨加工工艺性较差,极难磨出象天然金刚石人造单晶金刚石一样锋利刃口。作为切削刀具使用尚处于试验阶段,有待进一步研究开发。

PCD刀具重要的制造技术 1、聚晶金刚石刀具(PCD)的制造过程主要包括两个阶段:①PCD复合片的制造:PCD复合片是由天然或人工合成的金刚石粉末与结合剂(其中含钴、镍等金属)按一定比例在高温(1000~2000℃)、高压(5~10万个大气压)下烧结而成。 在烧结过程中,由于结合剂的加入,使金刚石晶体间形成以TiC、SiC、Fe、Co、Ni等为主要成分的结合桥,金刚石晶体以共价键形式镶嵌于结合桥的骨架中。通常将复合片制成固定直径和厚度的圆盘,还需对烧结成的复合片进行研磨抛光及其它相应的物理、化学处理。②PCD刀片的加工:PCD刀片的加工主要包括复合片的切割、刀片的焊接、刀片刃磨等步骤。 2、PCD复合片的切割工艺 由于PCD复合片具有很高的硬度及耐磨性,因此必须采用特殊的加工工艺。目前,加工PCD复合片主要采用电火花线切割、激光加工、超声波加工、高压水射流等几种工艺方法,其工艺特点的比较如下。 PCD复合片切割工艺的比较: 工艺方法-工艺特点 电火花加工-高度集中的脉冲放电能量、强大的放电爆炸力使PCD材料中的金属融化,部分金刚石石墨化和氧化,部分金刚石脱落,工艺性好、效率高 超声波加工-加工效率低,金刚石微粉消耗大,粉尘污染大 激光加工-非接触加工,效率高、加工变形小、工艺性差 在上述加工方法中,电火花加工效果较佳。PCD中结合桥的存在使电火花加工复合片成为可能。在有工作液的条件下,利用脉冲电压使靠近电极金属处的工作液形成放电通道,并在局部产生放电火花,瞬间高温可使聚晶金刚石熔化、脱落,从而形成所要求的三角形、长方形或正方形的刀头毛坯。电火花加工PCD 复合片的效率及表面质量受到切削速度、PCD粒度、层厚和电极质量等因素的影响,其中切削速度的合理选择十分关键,实验表明,增大切削速度会降低加工表面质量,而切削速度过低则会产生“拱丝”现象,并降低切割效率。增加金刚石刀具(PCD)刀片厚度也会降低切割速度。 3、PCD刀片的焊接工艺 PCD复合片与刀体的结合方式除采用机械夹固和粘接方法外,大多是通过钎焊方式将PCD复合片压制在硬质合金基体上。焊接方法主要有激光焊接、真空扩散焊接、真空钎焊、高频感应钎焊等。目前,投资少、成本低的高频感应加热钎焊在PCD刀片焊接中得到广泛应用。在刀片焊接过程中,焊接温度、焊剂和焊接合金的选择将直接影响焊后刀具的性能。在焊接过程中,焊接温度的控制十分重要,如焊接温度过低,则焊接强度不够;如焊接温度过高,PCD容易石墨化,并可能导致“过烧”,影响PCD复合片与硬质合金基体的结合。 在实际加工过程中,可根据保温时间和PCD变红的深浅程度来控制焊接温度(一般应低于700℃)。国外的高频焊接多采用自动焊接工艺,焊接效率高、质量好,可实现连续生产;国内则多采用手工焊接,生产效率较低,质量也不够理想。 4、PCD刀片的刃磨工艺 PCD的高硬度使其材料去除率极低(甚至只有硬质合金去除率的万分之一)。目前,聚晶金刚石刀具(PCD)刃磨工艺主要采用树脂结合剂金刚石砂轮进行磨削。由于砂轮磨料与PCD之间的磨削是两种硬度相近的材料间的相互作用,因此其磨削规律比较复杂。对于高粒度、低转速砂轮,采用水溶性冷却液可

前端的金刚石如何与后部的金属柄焊接,其焊接材料又是哪种材料 本篇文章来源于“中国金属加工在线”转载请以链接形式注明出处网址:https://www.doczj.com/doc/b3914535.html,/zhidao/q/q32.htm 楼层: 1金刚石与后部金属柄的焊接通常是用火焰钎焊焊接的,其焊接材料采用铜基钎料,牌号可用HL105(型号BCu58ZnMn),钎剂可用硼砂或硼砂与硼酸的混合物.也许还有个事项得说明一下,就是最普遍的方法是采用气焊的方法. 回答者:beizhangnx - 操作员1级- 提交时间:2008-4-24 10:25:00 -------------------------------------------------------------------------------- 楼层: 2保护气体钎焊金刚石所用钎料为银铜钛合金,合金银、铜、钛的成份比例分别为 68.8%、26.7%和4.5%。保护气体为氩(95%)与氢(5%)的混合气体。焊接在如图3所示的半开放式腔体进行。钎焊工艺过程如下: (1)充分清除金刚石和金属基体表面上的氧化物; (2)在保护气氛加热基体及钎料,直至钎料熔化并均匀散布于基体的指定位置,然后冷却; (3)在基体的正确部位放置需焊接的金刚石,充入保护气体后重新加热至钎料熔化温度,再缓慢冷却至室温。采用钎焊法装卡金刚石刀头具有以下优点:焊接强度高,焊接面的剪切强度可达340MPa,可将重量仅为0.02克拉的金刚石刀头牢固地焊接在刀杆上;可在钎焊后对金刚石刀头再进行精磨,以保证刀具几何角度的加工精度;可使刀具前刀面高于刀杆,从而保证切屑排出顺畅,使切削过程及工件表面质量更加稳定可靠;可大幅度提高金刚石刀具的系统刚性。 本篇文章来源于“中国金属加工在线”转载请以链接形式注明出处网址:https://www.doczj.com/doc/b3914535.html,/zhidao/q/q32.htm 硬质合金的焊接工艺现状与展望 作者:佚名文章来源:网上搜集点击数:359 更新时间:2008-1-5 19:21:50 硬质合金是一种以难熔金属化合物(WC、TaC、TiC、NbC等)为基体,以过渡族金属(Co,Fe,Ni)为粘结相,通过粉末冶金方法制备的金属陶瓷工具材料,它具有高强度、高硬度、高弹性模量、耐磨损、耐腐蚀、热膨胀系数小以及化学性质较为稳定等优点,广泛应用于 切削工具、耐磨零件、采矿与筑路工程机械等领域【1】。 硬质合金的材质脆硬、韧性差而且价格高,这些因素使其难以被制成大尺寸、形状复杂的构件加以应用,而硬质合金与钢体材质的焊接是弥补其不足的主要方法,合适可靠的焊接技术正在不断拓展它的应用范围。因此,欲更好更合理地应用硬质合金,必须了解

金刚石刀具的种类与选用 摘要:简要介绍了金刚石材料的的主要性能特点?并对近几年来正在迅速发展的金刚石切削刀具的特点、性能、种类及其选用方法作了较为详细的叙述。 关键词:天然金刚石聚晶金刚石PCI刀具CVD刀具切削性能刀具寿命 目前世界上金刚石的年耗量大约以8%——10%的速度增长?有人预言21世纪将是金刚石全面应用的时代,我国对人造金刚石的研究与应用始于20世纪70年代,并于1969年在贵阳建造了第1个人造金刚石及其制品的专业生产厂——第六砂轮厂。从1970——1990年,人造金刚石年产量从46万克拉增至3500万克拉。20世纪90年代前后,从国外引进了先进设备及金刚石生产技术,产量迅速增,1997年我国人造金刚石年产量已达到5亿克拉左,生产量位居世界首位。 金刚石是碳的同素异形体,是目前已知的最硬物质?其显微硬度可达HV10000,作为刀具材料,也是目前最硬的,并已得到广泛应用。在合适的切削加工条件下,金刚石刀具比高速钢、硬质合金、陶瓷和聚晶立方氮化硼等刀具的使用寿命都要长。特别是用金刚石刀具切削加工铜、铝等有色金属和非金属耐磨材料时特别有效?其切削速度可比硬质合金刀具高一个数量级,例如铣削铝合金的切削速度为3000——4000m/min,甚至可达到7000m/min,且这时的金刚石刀具使用寿命也比硬质合金刀具高几十、甚至几百倍。 金刚石刀具不但可用于一般的车、镗、铣削,还成功地用于精密孔的加工前保证光刻胶线宽与设计一致,并且在需要电铸的部位光刻胶显影干净,在电铸时调整电铸条件和参数得到最佳的电铸效果?只有满足以上工艺要求制备的微弹簧才能获得较好的力学性能。当微弹簧所受拉力增大,便脱离弹性阶段,此时拉力-伸长曲线进入第2段,变为非线形 金刚石刀具的种类较多,可分为:单晶金刚石刀具、聚晶金刚石(PCD)、聚晶金刚石复合片(PCD)、CVD金刚石刀具和电镀金刚石刀具。 单晶金刚石刀具 单晶金刚石有天然的(ND)和人工合成的2种(单晶金刚石用作切削刀具必须是大颗粒的,一般其质量要大于0.1g其最小直径和长度均不得小于3mm,单晶金刚石刀具主要用于对表面粗糙度、几何形状精度和尺寸精度有较高要求的精密加工领域。 天然单晶金刚石是金刚石中最耐磨的材料(它本身质地细密,经过精细研磨,切削刃的刃口圆弧半径可小到0.010——0.002um。但天然单晶金刚石较脆,其结晶各向异性,不同晶面或同一晶面不同方向的晶体硬度均有差异,在进行刃磨和使用时必须选择合适的方向,使用条件较为苛刻,且资源有限,价格十分昂贵(天然单晶金刚石刀具主要用于某些有色金属的超精密切削加工或用于黄金首饰的生产加工中。 人工合成单晶金刚石的尺寸、形状和性能都具有良好的一致性,目前由于高温、高压技术日趋成熟,能够制备一定尺寸的人工合成单晶金刚石,南非DC Boors公司和美国生产的合成单晶金刚石颗粒尺寸可达9——10mm,使人工合成单晶金刚石的应用在工业生产中得到了迅速的发展。尤其在加工高耐磨的层状木板时,其切削性能要优于PCD金刚石,不会引起刃口的过早钝化。 聚晶金刚石及其复合刀片(PCD/CC) PCD是在高温、高压下,利用钴等金属结合剂将许多金刚石单晶粉聚晶成多晶体材料。其硬度虽然稍低于单晶金刚石,但它是随机取向的金刚石晶粒的聚合,属各向同性,用作切

陶瓷专题 金刚石材料的功能特性研究与应用 高 凯,李志宏 (天津大学材料科学与工程学院,天津 300072) Study and Application on Functional Properties of Diamond Materials GAO Kai,LI Zhi hong (S chool of M ater ial S cience and Engineer ing,T ianj in Univer sity,T ianj in300072,China) Abstract:Functional properties of diamo nd mater ials and its study and application recent years on w ide bandg ap semiconducto rs,ultraviolet detectors,sing le pho to n source for quantum computer,so nic surface diffusion and electronic encapsulatio n w ere reviewed in this paper,and other po tential application on func tional proper ties of the diamond materials w ere expected. Key words:Diamo nd,Functional proper ty,Study,Application 摘要:本文综述了金刚石的功能特性及其近年来在宽禁带半导体、紫外探测器、量子计算机用单光子源、声波材料和电子封装等方面的研究与应用进展,并对金刚石材料在其它功能特性方面的开发与应用前景提出了展望。 关键词:金刚石;功能特性;研究;应用 中图分类号:TB33 文献标识码:A 文章编号:1002-8935(2010)04-0009-05 金刚石是目前工业化生产的最硬材料,其前通常利用其硬度特性广泛地作为加工、研磨材料。但它除了具有高硬度之外,其许多优异特性被逐渐发现和挖掘,如室温下高热导率、极低的热膨胀系数、低的摩擦系数、良好的化学稳定性、大的禁带宽度(5 5eV)、高的声传播速度、掺杂诱导的半导体特性以及高的光学透过率,使其在机械加工、微电子器件、光学窗口及表面涂层等许多领域有着广阔的应用前景。因此,金刚石材料的功能特性研究与应用引起了人们极大的兴趣,并在很多领域取得了突破和进展。 1 在宽禁带半导体方面的研究与应用 金刚石作为一种宽禁带半导体,在光电子学中的应用前景无疑是最引人注目的。但是由于n型金刚石半导体掺杂存在着一定的困难,使制备同质结的困难加大,目前领先的依然是麻省理工学院有关于金刚石薄膜p n结的研究[1],2001年麻省理工学院的Koizumi等第一次制备了金刚石薄膜p n结,在金刚石单晶的(111)面上以同质外延生长的方法制备了两层金刚石薄膜,p型半导体使用B元素掺杂金刚石薄膜而成,n型半导体则以P元素掺杂制备,然后他们对这个装置进行了改进,在施加20V 偏压电路的情况下,装置被激发出了紫外光,并且指出,该装置可以在高温下运作。Alexo v A等[2]则在掺杂B元素后的金刚石薄膜上用同质外延法制备了一层掺杂N元素的金刚石薄膜,但是并没有详细报道此p n结的电致发光等特性。之后有关同质结的报道很不常见,估计主要是还是因为金刚石n型半导体掺杂的可重复性存在着一定的困难所致,目前报道都集中于金刚石半导体异质结上,比如,已在Si晶片上生长含B金刚石薄膜[3],或者是制备肖特基二极管(Schottky diodes)和场效应晶体管(Field effect transisto rs,FET)。 1987年化学气相沉积(CVD)法制备含B金刚石薄膜的方法并不完善,所以Geis等[4]用合成含B 金刚石单晶的方法制备了由W元素接触的首个金刚石肖特基二极管,并在700下考察了样品的性能,确定了样品具有很高的击穿场强。同一课题组的相关人员进一步考察了不同金属元素接触对金刚石肖特基二极管性能的影响[5],大量的工作表明,使用Al,Au,H g元素作为含B金刚石的表面接触元

金刚石材料的刀具目前被广泛应用于生产制造中。本文介绍了近十几年来正在迅速发展的金刚石切削刀具材料的性能、品种,幷针对不同类的金刚石材料刀具的性能优劣,作出了选用建议。 金刚石是碳的同素异形体,是目前已知的最硬物质,其显微硬度可达10,000HV,同时也是目前硬度最高的刀具材料。在合适的加工条件下,金刚石刀具相比高速钢、硬质合金、陶瓷和聚晶立方氮化硼刀具的使用寿命更长。用它加工铜、铝等有色金属和非金属耐磨材料时的切削速度比硬质合金刀具高出一个数量级(例如铣削铝合金的切削速度为 3000~4000m/min,高的甚至可达7500m/min),使用寿命是硬质合金刀具的几十甚至几百倍。金刚石刀具过去主要用于精加工,近十几年来通过改进生产工艺,控制原料纯度和晶粒尺寸,采用复合材料和热压工艺等,其脆性有了重大改进,韧性提高,使用可靠性显着改善,已经可以作为常规刀具在生产中应用,对提高工效、保证产品质量起着重要作用。 金刚石刀具材料的性能优劣 金刚石的硬度和耐磨性极高、切削刃非常锋利、刃部粗糙度值小、摩擦因数低、抗粘结性好、热导率高、切削时不易粘刀及产生积屑瘤、加工表面质量好。在加工有色金属时,表面粗糙度值可达R0.10~0.05μ m,加工精度可达IT5(孔IT6)级以上,能有效地加工非铁金属材料和非金属材料,如铜、铝等有色金属及其合金、陶瓷、未烧结的硬质合金、各种纤维和颗粒加强的复合材料、塑料、橡胶、石墨、玻璃和各种耐磨木材(尤其是实心木和胶合板、MDF等复合材料) 。 金刚石的缺点是韧性差,热稳定性低,与铁族元素接触时有化学反应(4C+3Fe →Fe3C4),在700~800℃时将碳化(即石墨化),一般不适用於加工钢铁材料。用它切削镍基合金时,同样也会迅速磨损。所以通常不推荐金刚石刀具加工高熔点金属及合金。此外,金刚石刀具刃磨困难,价格昂贵。表1中列出了金刚石刀具与硬质合金刀具二者性能的比较。 金刚石刀具材料的品种分类 金刚石刀具材料分为单晶金刚石(有天然和人造两种,天然单晶金刚石价格昂贵,部分被人造单晶金刚石替代)、人造聚晶金刚石(PCD)和人造聚晶金刚石与硬质合金复合刀片(PCD/CC)以及CVD金刚石。 单晶金刚石 单晶金刚石用作切削刀具必须是大颗粒的(质量大於0.1g,最小径长不得小於3mm) ,主要用于表面粗糙度、几何形状精度和尺寸精度有较高要求的精密和超精密加工应用领域。 天然单晶金刚石是金刚石中最耐磨的材料。它本身质地细密,经过精细研磨,切削刃的刃口钝圆半径可小到0.008~0.005μm。但天然单晶金刚石较脆,其结晶各向异性,不同晶面或同一晶面不同方向的晶体硬度均有差异,在进行刃磨和使用时必须选择合适的方向。由於使用条件苛刻,加上天然单晶金刚石资源有限,价格十分昂贵,所以生产上大多采用PCD、PCD/CC和CVD金刚石刀具。天然单晶金刚石主要用於某些有色金属的超精密切削加工或黄金首饰的生产中。 人工合成单晶金刚石的尺寸、形状和性能都具有良好的一致性, 目前由于高温高压技术日趋成熟,能够制备一定尺寸的人工合成单晶金刚石,尤其在加工高耐磨的层状木板时,其性能要优于PCD金刚石,不会引起刃口过早钝化。

1 概述 超硬刀具主要包括金刚石刀具和立方氮化硼刀具,其中以人造金刚石复合片(PCD)刀具及立方氮化硼复合片(PCBN)刀具占主导地位。随着现代制造业(尤其是汽车制造业)的快速发展,超硬 刀具的生产及应用也逐年快速增长。图1、图2分别为PCD刀具和PCBN 刀具近十几年来全球销售额的增长情况。至1997 年,PCD刀具年销售额已达2.3亿美元,PCBN刀具年销售额为1.7亿美元。 超硬刀具大部分用于汽车零部件的切削加工。图3、图4分别为1995年全球PCD刀具和PCBN 刀具在各应用领域的销量份额。其中,PCD刀具的60%用于汽车制造业,近30%用于木工刀具 (至九十年代末期PCD木工刀具的份额已占到40%);PCBN 刀具的1/2用于汽车制造业,约 20%用于重型设备(如轧辊等)的加工。 近年来,随着CNC加工技术的迅猛发展以及数控机床的普遍使用,可实现高效率、高稳定性、 长寿命加工的超硬刀具的应用也日渐普及,同时引入了许多先进的切削加工概念,如高速切削、硬态加工、高稳定性加工、以车代磨、干式切削等。超硬刀具已成为现代切削加工中不可缺少的重要手段。 2 超硬刀具的主要品种及特点 (1) PCD金属切削刀具 PCD金属切削刀具可利用PCD材料的高硬度、高耐磨性、高导热性及低摩擦系数实现有色金属及耐磨非金属材料的高精度、高效率、高稳定性和高表面光洁度加工。此类刀具从结构上主要可分为焊接式PCD刀具和可转位式PCD刀片。 近年来焊接式PCD刀具中发展较快的品种是带标准刀柄的PCD刀具,如带柄PCD铣刀、PCD镗刀、PCD铰刀等,刀柄型式主要为圆柱柄、锥柄和HSK柄。这种刀具(尤其是多齿刀具)的特点是切削刃对刀柄的跳动小(如刃长为30mm的HSK柄PCD铣刀的切削刃跳动仅为0.002mm),尤其适合于对各种有色金属零件的成形面、孔、阶梯孔等进行大批量高速加工。例如,采用铝基体刀盘的PCD高速铣刀(六刃,直径100mm),最高转速可达20,000R/MIN, 以上,切削速度可达7,000M/MIN,适合于汽车零部件的成形面加工。https://www.doczj.com/doc/b3914535.html, 非标工装夹具设计CNC精密零件加工焊接工装夹具制

金刚石刀具与超硬刀具的区别及优缺点 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 金刚石刀具优缺点 超硬刀具的优缺点 超硬材料具有优异的机械性能、物理性能和其他性能,其中有些性能很适合于刀具。 具有很高的硬度 天然金刚石的硬度达10000HV;CBN的硬度达7500HV。与其他硬物质相比,SiC硬 度为3000~3500HV,A12O3为2700HV,TiC为2900~3200HV,WC为2000HV, Si3N4为2700~3200HV;作为刀具材料用的硬质合金,其硬度仅为1100~1800HV。 具有很好的导热性 天然金刚石的热导率达2000W/m-1*K-1,CBN的热导率达1300W/m-1/K-1。紫铜 的导热性很好,其热导率仅为393W/m-1*K-1;纯铝为226W/m-1*K-1,故金刚石与CBN 的热导率分别是紫铜的5倍和3.5倍,是纯铝的8倍和5倍。硬质合金的热导率仅为35~ 75W/m-1*K-1。 具有很高的杨氏模量 天然金刚石的杨氏模量达1000GPa,CBN的杨氏模量在720GPa。而SiC、Al2O3、 WC、TiC的杨氏模量仅分别为390、350、650、330GPa。物质的杨氏模量大就是刚性好。

具有很小的热膨胀 天然金刚石的线膨胀系数为1×10-6/K,CBN的线膨胀系数为(2.1~2.3)×10-6/K。而硬质合金的线膨胀系数为(5~7)×10-6/K。 具有较小的密度 天然金刚石的密度为3.52g/cm3,CBN的密度为3.48g/cm3。与Al2O3、Si3N4的密度接近。 具有较低的断裂韧性 天然金刚石的断裂韧性为3.4MPa/m0.5,CBN与之接近。陶瓷刀具材料的断裂韧性在各种刀具材料中是属于较低者,然尚能达7~9MPa?m0.5。故金刚石与CBN性脆,是其弱点。 化学性质 CBN热稳定性好,在大气中达1300~1500℃不分解。对铁族元素呈惰性;在酸中不受渗蚀,在碱中约300℃时即受浸蚀;与过热的水蒸汽也能起作用。金刚石在常温下化学性质稳定;在氧气中约660℃开始石墨化,铁族元素特别是铁元素能催进石墨化;在酸、碱中都不受浸蚀。 电学性质 纯净的不含杂质的金刚石是绝缘体,室温下电阻率在1016Ω?cm以上。只有掺人了其他元素后,才显出半导体特性。同Si、Ce、As等半导体材料相比,金刚石具有非常宽的禁带,小的介电常数,高的载电子迁移率,大的电击穿强度,说明金刚石是一种性能优良的宽

图1、人造金刚石的工业应用领域非常广泛 数据来源:不断发展的金刚石合成与应用技术、湘财证券研究所 图2、人造金刚石的主要国内厂商

数据来源:湘财证券研究所

资产负债表单位:百万元利润表单位:百万元会计年度2009 2010E 2011E 2012E 会计年度2009 2010E 2011E 2012E 流动资产105 135 119 162 营业收入184 261 444 666 现金58 100 67 90 营业成本101 144 244 366 应收账款9 0 0 0 营业税金及附加 2 3 4 7 其他应收款 3 4 6 9 营业费用 4 5 8 12 预付账款 4 10 15 24 管理费用16 21 36 53 存货25 15 19 21 财务费用 1 -1 -3 -3 其他流动资产 6 7 12 18 资产减值损失0 0 0 0 非流动资产309 501 682 854 公允价值变动收益0 0 0 0 长期投资0 0 0 0 投资净收益0 0 0 0 固定资产230 390 553 712 营业利润59 90 155 230 无形资产27 35 41 48 营业外收入 3 4 4 4 其他非流动资产52 76 88 94 营业外支出0 0 0 0 资产总计414 637 802 1016 利润总额61 94 158 234 流动负债32 46 75 91 所得税9 14 24 35 短期借款0 0 10 0 净利润52 80 135 199 应付账款8 13 20 31 少数股东损益0 0 0 0 其他流动负债24 33 45 60 归属母公司净利润52 80 135 199 非流动负债71 0 0 0 EBITDA 60 105 177 262 长期借款70 0 0 0 EPS(元)0.46 0.52 0.89 1.31 其他非流动负债 1 0 0 0 负债合计102 46 76 91 主要财务比率 少数股东权益0 0 0 0 会计年度2009 2010E 2011E 2012E 股本114 152 152 152 成长能力 资本公积121 853 853 853 营业收入18.6% 42.2% 70.0% 50.0% 留存收益77 157 291 490 营业利润20.0% 52.5% 72.5% 48.8% 归属母公司股东权益312 1161 1296 1495 归属于母公司净利润27.1% 51.7% 69.2% 47.9% 负债和股东权益414 1207 1372 1586 获利能力 毛利率(%) 44.9% 45.0% 45.0% 45.0% 现金流量表单位:百万元净利率(%) 28.6% 30.5% 30.3% 29.9% 会计年度2009 2010E 2011E 2012E ROE(%) 16.8% 6.9% 10.4% 13.3% 经营活动现金流57 118 159 237 ROIC(%) 15.9% 15.4% 19.3% 23.2% 净利润52 80 135 199 偿债能力 折旧摊销0 16 25 35 资产负债率(%) 24.7% 3.8% 5.5% 5.7% 财务费用 1 -1 -3 -3 净负债比率(%) 68.36% 0.00% 13.48% 0.00% 投资损失0 0 0 0 流动比率 3.31 2.97 1.59 1.78 营运资金变动0 26 2 6 速动比率 2.52 2.64 1.33 1.55 其他经营现金流 3 -3 1 0 营运能力 投资活动现金流-102 -206 -206 -207 总资产周转率0.47 0.50 0.62 0.73 资本支出102 200 200 200 应收账款周转率20 57 - - 长期投资0 0 0 0 应付账款周转率11.79 14.16 14.75 14.17 其他投资现金流0 -6 -6 -7 每股指标(元) 筹资活动现金流-4 700 13 -7 每股收益(最新摊薄) 0.35 0.52 0.89 1.31 短期借款0 0 10 -10 每股经营现金流(最新摊0.37 0.78 1.05 1.56 长期借款0 -70 0 0 每股净资产(最新摊薄) 2.05 7.64 8.53 9.83 普通股增加0 38 0 0 估值比率 资本公积增加0 732 0 0 P/E 105.52 69.58 41.13 27.81 其他筹资现金流-4 0 3 3 P/B 17.74 4.77 4.27 3.70 现金净增加额-49 612 -33 23 EV/EBITDA 93 53 31 21

金刚石线在多晶产业的应用 目前金刚石线在多晶切割中的技术瓶颈已基本解决,生产正快速转换为金刚石线切割。 (一)金刚石线在多晶产业应用中的现状及未来趋势: 1、历史:金刚石线切割多晶硅片面临断线风险和制绒困难两大问题: (1)断线:铸锭晶体中存在的硬点可能会在切割过程中造成断线; (2)制绒:金刚石线固结切割方式导致切割后的硅片表面损伤程度较浅、表面划痕密,从而导致了更高的反射率损伤层浅,沿用现行酸性湿法制绒后依然存在较高的反射率,制成电池后效率比砂浆切割硅片低了将近0.4 个百分点。 2、现状:金刚石线+黑硅的组合技术能基本解决这一问题; 3、未来:主要多晶硅企业开始大规模推广金刚石线+黑硅技术推广,预计2018年将基本完成对砂浆切割的替换。但无论如何,在多晶硅行业技术升级和成本下降的巨大压力推动下,金刚石线切割技术通过叠加黑硅技术在多晶领域已经开始获得规模化应用。考虑到原有砂浆切割资产投入较大,而金刚石线改造成本较低,大部分多晶硅企业可能采用对原有设备进行改进的方式(二)黑硅制绒技术 近几年,主要多晶硅企业开始探索解决的办法,一种比较受认可的途径是,在多晶硅电池片环节采用黑硅技术。黑硅电池,核心是通过刻蚀技术,一方面在常规硅片表面制绒的基础上形成纳米级的小绒面,从而加大陷光的效果降低反射率,增加对光的吸收;另一方面,通过二次刻蚀来降低表面复合,从而将常规电池的转换效率绝对值提高。

黑硅制绒特点: 硅片选择性不强;更低的表面反射率;电池组件产品外观优秀;电池表面钝化技术难度增加;需考虑组件CTM损失匹配。 黑硅制绒实现方式: 反应离子刻蚀法(RIE);金融辅助化学腐蚀法(MACE);图形掩膜化学腐蚀法;激光法。 1、干法RIE黑硅 干法黑硅实现模式有三种: (1)RIE模式:物理轰击>化学反应,行程类金字塔形貌; (2)ICP模式:化学反应>物理轰击,行程类似倒金字塔形貌;

金刚石刀具 金刚石刀具具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导、低热膨胀系数,以及与非铁金属亲和力小等优点。可以用于非金属硬脆材料如石墨、高耐磨材料、复合材料、高硅铝合金及其它韧性有色金属材料的精密加工。金刚石刀具类型繁多,性能差异显著,不同类型金刚石刀具的结构、制备方法和应用领域有较大区别。 天然金刚石刀具目前主要用于紫铜及铜合金和金、银、铑等贵重有色金属,以及特殊零件的超精密镜面加工,如录相机磁盘、光学平面镜、多面镜和二次曲面镜等。但其结晶各向异性,刀具价格昂贵。PCD的性能取决于金刚石晶粒及钴的含量,刀具寿命为硬质合金(WC基体)刀具的10~500倍。主要用于车削加工各种有色金属如铝、铜、镁及其合金、硬质合金和耐磨性极强的纤维增塑材料、金属基复合材料、木材等非金属材料。切削加工时切削速度、进给速度和切削深度加工条件取决于工件材料以及硬度。人造聚晶金刚石复合片(PDC)性能和应用接近PCD刀具,主要用在有色金属、硬质合金、陶瓷、非金属材料(塑料、硬质橡胶、碳棒、木材、水泥制品等)、复合材料等切削加工,逐渐替代硬质合金刀具。由于金刚石颗粒问有部分残余粘结金属和石墨,其中粘结金属以聚结态或呈叶脉状分布会减低刀具耐磨性和寿命。此外存在溶媒金属残留量,溶媒金属与金刚石表面直接接触。降低(PDC)的抗氧化能力和刀具耐热温度,故刀具切削性能不够稳定。金刚石厚膜刀具制备过程复杂,因金刚石与低熔点金属及其合金之间具有很高的界面能。金刚石很难被一般的低熔点焊料合金所浸润。可焊性极差,难以制作复杂几何形状刀具,故TDF焊接刀具不能应用在高速铣削中。金刚石涂层刀具可以应用于高速加工,原因是除了金刚石涂层刀具具有优良的机械性能外,金刚石涂层工艺能够制备任意复杂形状铣刀,用于高速加工如铝钛合金航空材料和难加工非金属材料如石墨电极等。显示为纯金刚石。ND是目前已知矿物中最硬的物质,主要用于制备刀具车刀。天然金刚石刀具精细研磨后刃口半径可达0.01~0.002µm。其中天然单晶金刚石(Single Crystalline Diamond,SCD)刀具切削刃部位经高倍放大1500倍仍然观察到刀刃

金刚石刀具的磨损机理 引言:由于金刚石材料的高硬度和各向同性使其磨损非常缓慢。是一种理想的刀具材料。为了充分发挥PCD刀具的切削性能,世界各国先后投入大量人力物力对PCD刀具进行研究。 1、金刚石刀具的磨损形态 金刚石刀具的磨损形态常见于前刀面磨损、后刀面磨损和刃口崩裂。 1、金刚石刀具的磨损机理 金刚石刀具的磨损机理比较复杂,可分为宏观磨损与微观磨损。前者以机械磨损为主,后者以热化学磨损为主。宏观磨损的基本规律如图,早期磨损迅速,正常磨损十分缓慢。通过高倍显微镜观察,刃口质量越差及锯齿度越大,早期磨损就越明显。这是因为金刚石刀刃圆弧采用机械方法研磨时,实际得到的是不规则折线如图,在切削力作用下,单位折线上压力迅速增大,导致刀刃磨损加快。另一个原因是,当金刚石刀具的刃磨压力过大或刃磨速度过高,及温度超过某一临界值时,金刚石刀具表面就会发生氧化与石墨化,使金刚石刀具表面的硬度降低,形成硬度软化层。在切削力作用下,软化层迅速磨损。由此可见,金刚石刀具刃磨质量的高低会严重影响它的使用寿命与尺寸精度的一致性。 当宏观磨损处于正常磨损阶段,金刚石刀具的磨损十分缓慢,实践证明,在金刚石的结晶方向上的磨损更是缓慢。随着切削时间的延长,刀具仍有几十至几百纳米的磨损,这就是微观磨损。通过高倍显微镜长期观察以及用光谱与衍射分析后,金刚石刀具的微观磨损原因可能有以下3个: 1随着切削时间的不断延长,切削区域能量不断积聚,温度不断升高,当达到热化学反应温度时,就会在刀具表面形成新的变质层。变质层大多是强度甚差的氧化物与碳化物,不断形成,不断随切屑消失,逐渐形成磨损表面。

2金刚石晶体在切削力特别是承受交变脉冲载荷持续作用下,一个又一个C原子获得足够的能量后从晶格中逸出,造成晶体缺陷,原子间引力减弱,在外力作用下晶格之间发生剪切与剥落,逐渐形成晶格层面的磨损,达到一定数量的晶格层面磨损后就会逐渐形成刀具的磨损表面。 3金刚石刀具在高速切削有色金属及其合金时,在长时间的高温高压作用下,当金刚石晶体与工件的金属晶格达到分子甚至原子之间距离时,引起原子之间相互渗透。改变了金刚石晶体的表面成分,使得金刚石刀具表面的硬度与耐磨性降低,这种现象称为金刚石的溶解。金刚石刀具的磨损程度与磨损速度则取决于金刚石原子在有色金属或在其它非金属材料原子中的溶解率。实践证明,金刚 石刀具在切削不同的材料时,有不同的溶解率,也就是说金刚石刀具在不同切削条件下切削不同的工件材料,磨损速度与程度是不相同的,溶解率越大,金刚石刀具磨损就越快。 2、金刚石刀具的化学磨损 微切削加工用来制作具有光学表面质量的零件,目前只限于少数材料。属于这一类的材料主要有高纯度铜、无硅铝合金和含磷量约为12%的非电流析出镍。工业上很重要的铁基材料则由于单晶金刚石刀具的严重磨损而无法加工。解决这一问题主要有三种可能的途径,也就是说,通过改进切削加工工艺、刀具材料和被加工材料。金刚石刀具沉积硬质材料涂层则属于改进刀具材料。涂层应能阻止金刚石与被加工材料的直接接触。 为了确定适宜的硬质材料涂层,首先应研究切削加工过程中刀具与工件之间存在的界面的相互作用。切削加工Fe、Ni、Cr、Ti等(门捷列夫元素周期表第-族过渡金属)金属材料时,金刚石刀具则出现严重的化学磨损。解释化学磨损的一种假设是过渡金属中存在非配对d电子。过渡金属倾向于通过其d轨道与碳的p轨道

金刚石切削技术及其应用-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

金刚石车削技术及其应用 2008/1/16/15:01 来源:慧聪网五金行业频道 1.金刚石车床的技术关键 金刚石车床与镜面铣床相比,其机械结构更为复杂,技术要求更为严格。除了必须满足很高的运动平稳性外,还必须具有很高的定位精度和重复精度。镜面铣削平面时,对主轴只需很高的轴向运动精度,而对径向运动精度要求较低。金刚石车床则须兼备很高的轴向和径向运动精度,才能减少对工件的形状精度和表面粗糙度的影响。 目前市场上提供的金刚石车床的主轴大多采用气体静压轴承,轴向和径向的运动误差在50nm以下,个别主轴的运动误差已低于25nm。金刚石车床的滑台在90年代以前绝大部分采用气体静压支承,荷兰的Hembrug公司则采用液体静压支承。进入90年代以来,美国的Pneumo公司(现已与Precitech公司合并)的主要产品Nanoform600和250也采用了具有高刚性、高阻尼和高稳定性的液体静压支承滑台。 2.金刚石车床的布局 金刚石车床的布局最初沿袭了传统车床的结构,主轴固定在床身上,横向沿台(X轴)装在纵向滑台(Z轴)上。因为纵、横滑台的导轨相互垂直,故又被称为十字滑台布局。其优点是技术成熟,结构紧凑,荷兰Hembrug公司的super-mikroturn就一直采用这种结构(图1)。十字滑台布局的缺点在于纵横两滑台运动时相互影响,当对动态精度要求高时,这种缺点就尤为突出。 金刚石车床的基本数据如表1所示。 表1金刚石车床技术参数和性能示例 最大车削直径和长度/mm400×200 最高转速r/mm3000、5000或7000 最大进给速度mm/min5000 数控系统分辩率/mm0.0001或0.00005 重复精度(±2σ)/mm≤0.0002/100 主轴径向圆跳动/mm≤0.0001

一)金刚石在微电子技术中的应用 微电子技术与集成技术的飞速发展,带动了硅电力电子器件的长足进步。然而,受硅材料特性的限制,在兼顾高频大功率和提高温度方面不可能有更大的突破。从大功率应用来看,制造电力电子器件的理想材料应同时具备禁带宽、载流子迁移率高、热导率大灯特点。相比之下,在众多半导体材料中,硅单晶并非理想的选择(见表2)。功率进一步发展,不应在于器件工作原理和结构的研究,必须从使用材料方面突破硅的限制开发新的领域。 表2 金刚石与GaAs、6H-SiC、Si以及GaN的性质比较

宽禁带半导体金刚石的禁带宽、击穿场强高、热导率大、介电常数小、载流子饱和速度高,综合评价不同材料的晶体管的频率和功率特性表明,金刚石不仅优于Si,GaAs等常规半导体,而且比其竞争对手6H-SiC还高出数倍。由于金刚石具有良好的导热性,主要作固体微波器件及固体莱塞器件的散热片。 在莱塞器件的二极管,CW硅雪崩二极管、碰撞雪崩渡越时间二极管和其它器件上都镶有散热片,散热片吸收这些器件工作时所产生的热。没有这样的吸收,器件的效率将会降低,甚至遭到损坏。以前都采用铜做散热片,效果并不理想,1976年美国贝尔实验室报道,利用金刚石做散热片取得了良好效果。同时,金刚石也为微型雷达和通讯设备创造了有利条件。 为了使二极管有效的工作,要求功率密度(单位体积的热耗散量)为53 W cm,或更多,并使?T保持在200℃以下。当用铜做散热片10/

时,二极管最大面积不超过42 -,它能逸散掉功率Q是10W。但 10cm 如果用金刚石散热片,对于同样的功率密度,二极管的面积可增大到-所能逸散的功率Q达100W,这就是说在微波率方面将提高10 32 10cm 倍。在雪崩二极管上镶上金刚石后,可得到大约3W的连续波功率,这个功率是镶铜的散热片的类同二极管得到的最大值的4倍。 现有各种类型不同性质的莱塞用于各种目的,半导体莱塞常用砷化镓制造,因为小型轻便具有独特的优点,但如果超过脉动方式的连续工作就存在热的逸散问题。镶在铜上的砷化镓面型莱塞为正常工作需要用液氮冷却到-132℃,而用金刚石散热片能是它在-68℃下正常工作,这就意味着器件可用干冰来冷却,而干冰制冷的设备是很简单的。 在1994年,报到了金刚石肖特基二极管工作温度可达到1000℃,非常适合高温环境下工作。金刚石双极及场效应晶体管的研究也取得了一些进展,但是金刚石双极晶体管是采用天然金刚石做的,只是为了研究,还没有商品化。因为低温低压下合成的n型参杂金刚石还没有解决(p型金刚石通过参杂早已实现,其功率可达2 -Ω,并且已 10/m 经成熟的应用做半导体器件),且掺杂后形成的n 型金刚石电导率较低,目前达不到做双极晶体管的要求。2003年7月,在美国自然杂志上报道了通过在掺硼形成的p型金刚石中加入氘元素进行氘化,把p 型金刚石转化为n型金刚石,在室温下,得到的电导率为2s/cm。该项研究成果有可能用于制作出金刚石pn结,则进一步会制作出金刚石二极管和双极晶体管以及各种电路。他们利用微波等离子体CVD法首先

金刚石的应用领域及所带来的行业革命 摘要金刚石是目前在地球上发现的众多天然存在中最坚硬的物质。金刚石的用途非常广泛。 关键词金刚石工具、领域、加工、切割、器件、行业革命 一、金刚石应用领域 (1)石材 在大理石、花岗岩、人造铸石、混凝土建筑材料的切割加工和磨削加工方面,广泛使用金刚石工具。如大型圆锯和排锯,中等切边锯片,小规格的干、湿切割片,以及金刚石绳锯等。此外,还有金刚石磨辊和磨边轮,用于板材磨面和磨边。在石材开采、锯切、磨光以及现场施工全过程中,石材加工效率随着这些新型金刚石工具的应用而成倍提高。 (2)机械加工 金刚石磨具是磨削硬质金属材料的特效工具。金刚石砂轮磨削硬质金属材料比普通砂轮磨削比高1000倍,成本降低10%以上。如金刚石砂轮刃磨硬质合金刀具,可以避免用碳化硅砂轮加工时容易产生的裂纹、锯口等缺陷,刀具寿命可延长50%-100%,而且可以省掉刃磨后的抛光工序,生产效率可提高数倍。此外,在汽车工业领域,金刚石磨具取代普通磨具也是长期的趋势,而且其特别适合磨削合金工具用钢。 (3)电子电器加工 对于硬而脆的贵重半导体材料,如硅、锗、砷化镓、磷化镓等,需要通过切割和研磨加工制成小片状的半导体器件,目前最合适的方法是用金刚石切割锯片加工。用金刚石研磨抛光半导体材料,不仅效率高,而且可以达到很高的光洁度。金刚石还可以在电子电器工业中用于拉制超细金属丝导线、加工高硬度的电绝缘陶瓷材料方面。 (4)钻探与开采 在石油、煤炭、冶金、地质勘探等钻探和开采方面,广泛使用金刚石钻头。由于其硬度高、耐用,不仅能钻进最硬的岩层,而且起钻次数少,钻进快,井斜小,可小口径钻进,减轻劳动强度,节约钢材,比用硬质合金钻头总成本反而降低。 (5)光学器件(玻璃)、宝石加工 对于加工光学和精密玻璃器件所需的下料、套料、切割、铣磨、磨边以及凸、凹曲面精磨,采用金刚石磨具加工比普通磨具综合生产效率提高数倍至数十倍。加工宝石、玛瑙、玉器等方面,金刚石工具也是不可缺少的。 (6)航空航天仪表 金刚石修整条:磨削率恒定,寿命长,加工效果好,这些优点使金刚石修整条能满足当今现代化生产及加工的需求;金刚石砂带无心磨削氧化铝:砂带无心磨的主要优点是: 材料去除率高、单位切削力低、进给速度大、无需整形及修锐、安装迅速、表面速度恒定、冷却条件更好。等等 (7)计算机(芯片) 金刚石导热性能优良,用于制造新型计算机芯片;加工传统单、多晶硅芯片

金刚石微粉种类及应用 聚晶金刚石微粉:纳米聚晶金刚石是在爆炸形成的瞬态强冲击波作用下合成的。它是以纳米晶构成的微米和亚微米级聚晶,聚晶由于各向同性,无解理面,抗冲击,抗弯强度高,因此它既具有超硬材料的硬度,同时又兼有纳米材料超常的高强度和高韧性。其双重优点构成了其独一无二的物理性能,在高新技术产业和传统支柱产业中有重要的应用。主要运用于芯片光学晶体\超精细加工、大型硅片超精抛光、表面改性等领域,球状聚晶金刚石微粉外观灰黑色,略呈金属光泽。 单晶金刚石微粉:晶体形状为规则、完整的六-八面体,有很高的强度、韧性和很好的热稳定性,抗冲击能力强。适用于制造电镀制品、砂轮、磨轮的制造,用于高档石材的抛光、雕刻、汽车玻璃、高档家具、陶瓷、硬质合金、磁性材料的加工等。 纳米金刚石微粉:纳米技术是九十年代后兴起的一个高新技术,纳米级金刚石由尺寸为纳米级,即十亿分之一米金刚石微粒组成,是近几年来用爆炸技术合成的新材料。它不但具有金刚石的固有特性,而且具有小尺寸效应、大比表面积效应、量子尺寸效应等,因而展现出纳米材料的特性。在爆轰波中合成的这种金刚石具有立方组织结构,晶格常数为(0.3562+0.0003)nm,晶体密度为3.1g/cm3,比表面积为300m2/g~390m2/g。在不同的化学处理后,金刚石表面可形成多种不同的官能团,这种金刚石晶体具有很高的吸附能力。

纳米级金刚石其它用途:配制高级研磨膏和抛光液:用于超精细加工石英、光学玻璃、半导体、合金和金属表面,能有效提高加工精度。 配制催化剂:爆轰合成的纳米级金刚石和无定形碳,有很大的比表面积,含有各式各样的表面官能团,活性很强,用其配制催化剂,可提高活性数据促进有机化合物的相互作用。 制备纳米复合结构材料:把纳米级金刚石与纳米硅粉、纳米陶瓷和各种纳米金属复合,可制造出新型的纳米结构材料,因其独特的性能,可制造半导体器件,集成电路元件和微机零件。