摘要:

根据焊件的壁厚、材质、机加工能力、焊件制造工艺流程,设计对应的窄间隙埋弧焊坡口形式及尺寸,其主要目的是在保证焊缝质量、方便施焊的前提下,尽量减少焊接填充量,提高生产效率,降低

生产成本。

关键词:

窄间隙埋弧焊;坡口形式;焊接工艺中图分类号:TG445

文献标识码:

B 文章编号:

1001-2303(2009)08-0094-03第39卷第8期2009年8月

Vol.39No.8Aug.2009

Electric Welding Machine

白金生,李伟武,段世新

(中信重工机械股份有限责任公司焊接工艺研究所,河南洛阳471039)

Exploration on joint configuration and dimensions in narrow

gap welding with SAW process

BAI Jin-sheng ,LI Wei-wu ,DUAN Shi-xin

(CITIC HIC Welding Procedure Research Institute ,Luoyang 471039,China)

Abstract :The design of joint configuration and dimensions for narrow gap welding with SAW process is based on wall thickness

and material of weldment ,availability of machining facilities ,and manufacturing procedure so as to reduce quantity of filler metal ,heighten efficiency and lower cost of production ,while ranking the consideration to ensure weld quality and benefit welding operation at top of the design.

Key words :narrow gap welding with SAW ;joint configuration ;welding precess

收稿日期:2009-03-30

作者简介:白金生(1957—),男,河南洛阳人,工程师,主要从

事焊接工艺研究与开发,获国家专利两项,河南省部级科技进步奖3项。

0前言

目前窄间隙埋弧焊(NG-SAW)的坡口形式没有统一的国家标准,坡口形式和尺寸都由各企业自

定,坡口设计是焊接工艺设计的关键。

产品结构设计中往往由焊接工艺部门向设计部门提供窄间隙

的坡口形式和尺寸,因为产品结构形式、

部件质量、企业的加工能力等直接影响坡口设计。坡口设计的好坏不仅影响焊接接头质量,而且影响产品加工工艺、效率和成本。在此,分析总结了中信重工机械股份有限责任公司多年来窄间隙坡口的设计过程及思路。

1

窄间隙坡口的基本参数

1.1

窄间隙坡口四个基本参数

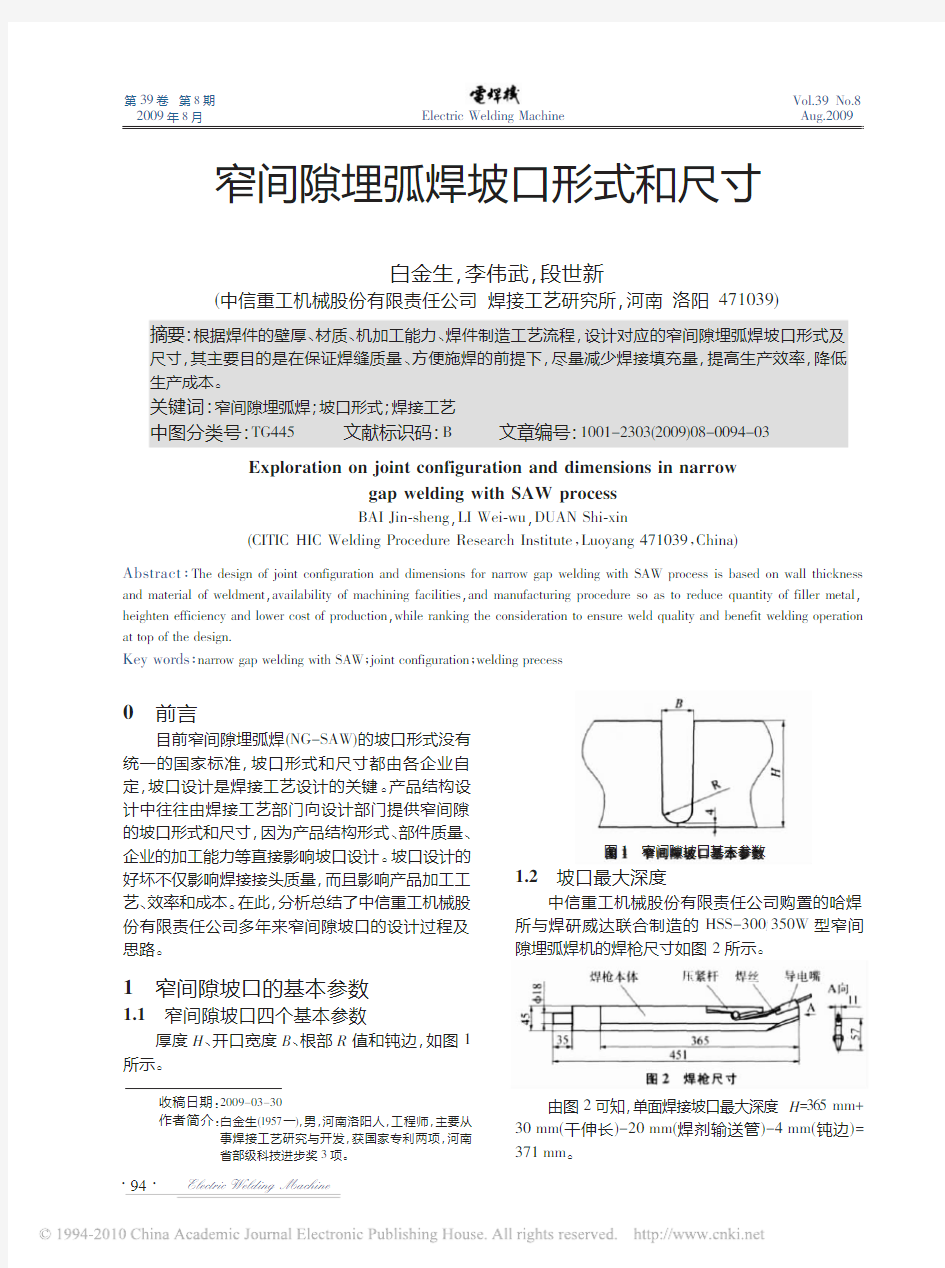

厚度H 、开口宽度B 、根部R 值和钝边,如图1所示。

1.2坡口最大深度

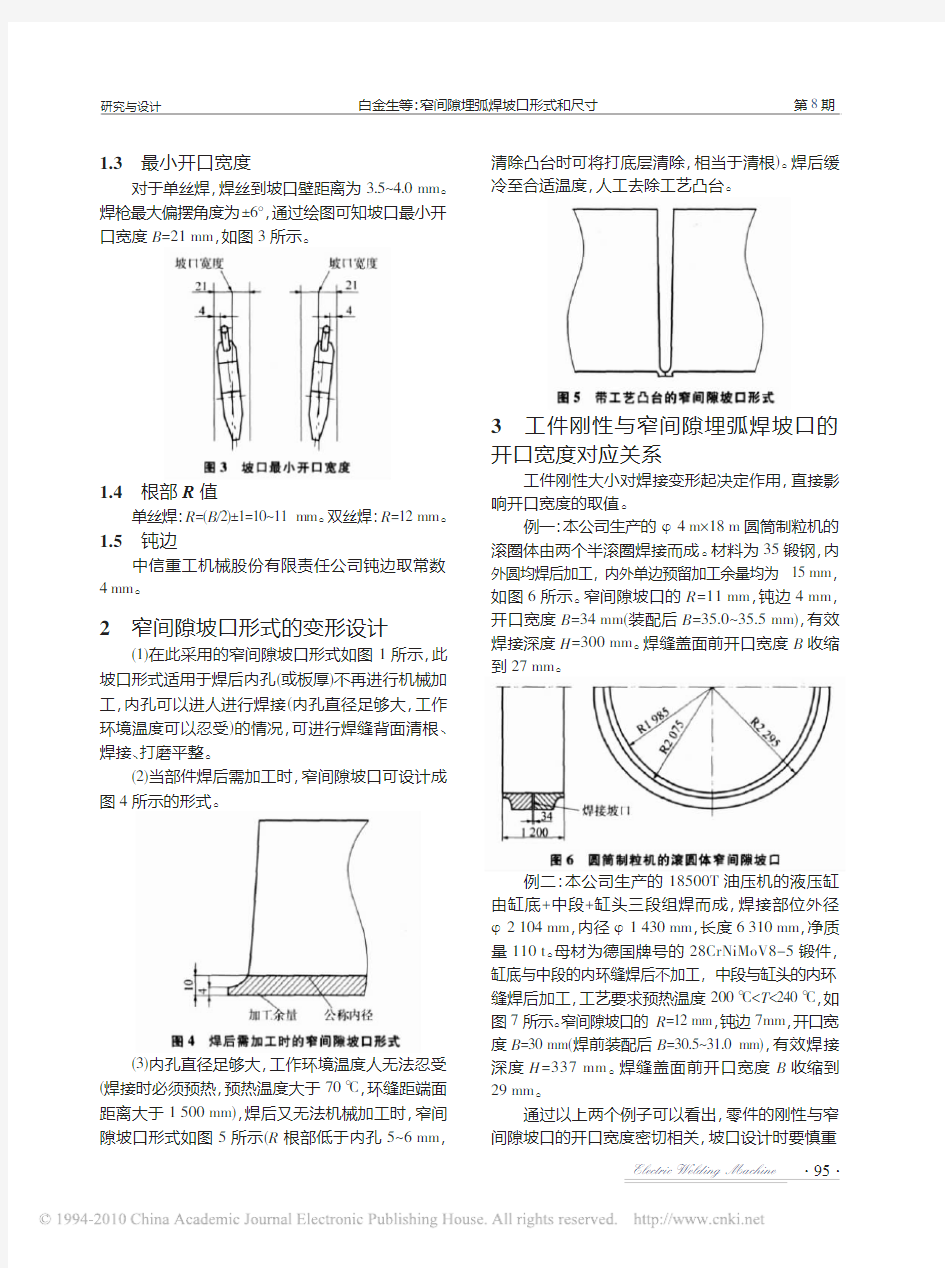

中信重工机械股份有限责任公司购置的哈焊所与焊研威达联合制造的HSS-300/350W 型窄间隙埋弧焊机的焊枪尺寸如图2所示。

图2焊枪尺寸

由图2可知,单面焊接坡口最大深度H =365mm+30mm(干伸长)-20mm(焊剂输送管)-4mm(钝边)=371mm 。

图1窄间隙坡口基本参数

窄间隙埋弧焊坡口形式和尺寸

94

1.3最小开口宽度

对于单丝焊,焊丝到坡口壁距离为3.5~4.0mm。焊枪最大偏摆角度为±6°,通过绘图可知坡口最小开口宽度B=21mm,如图3所示。

图3坡口最小开口宽度

1.4根部R值

单丝焊:R=(B/2)±1=10~11mm。双丝焊:R=12mm。1.5钝边

中信重工机械股份有限责任公司钝边取常数4mm。

2窄间隙坡口形式的变形设计

(1)在此采用的窄间隙坡口形式如图1所示,此坡口形式适用于焊后内孔(或板厚)不再进行机械加工,内孔可以进人进行焊接(内孔直径足够大,工作环境温度可以忍受)的情况,可进行焊缝背面清根、焊接、打磨平整。

(2)当部件焊后需加工时,窄间隙坡口可设计成图4所示的形式。

图4焊后需加工时的窄间隙坡口形式

(3)内孔直径足够大,工作环境温度人无法忍受(焊接时必须预热,预热温度大于70℃,环缝距端面距离大于1500mm),焊后又无法机械加工时,窄间隙坡口形式如图5所示(R根部低于内孔5~6mm,清除凸台时可将打底层清除,相当于清根)。焊后缓冷至合适温度,人工去除工艺凸台。

图5带工艺凸台的窄间隙坡口形式

3工件刚性与窄间隙埋弧焊坡口的开口宽度对应关系

工件刚性大小对焊接变形起决定作用,直接影响开口宽度的取值。

例一:本公司生产的φ4m×18m圆筒制粒机的滚圈体由两个半滚圈焊接而成。材料为35锻钢,内外圆均焊后加工,内外单边预留加工余量均为15mm,如图6所示。窄间隙坡口的R=11mm,钝边4mm,开口宽度B=34mm(装配后B=35.0~35.5mm),有效焊接深度H=300mm。焊缝盖面前开口宽度B收缩到27mm。

图6圆筒制粒机的滚圆体窄间隙坡口

例二:本公司生产的18500T油压机的液压缸由缸底+中段+缸头三段组焊而成,焊接部位外径φ2104mm,内径φ1430mm,长度6310mm,净质量110t。母材为德国牌号的28CrNiMoV8-5锻件,缸底与中段的内环缝焊后不加工,中段与缸头的内环缝焊后加工,工艺要求预热温度200℃<T<240℃,如图7所示。窄间隙坡口的R=12mm,钝边7mm,开口宽度B=30mm(焊前装配后B=30.5~31.0mm),有效焊接深度H=337mm。焊缝盖面前开口宽度B收缩到29mm。

通过以上两个例子可以看出,零件的刚性与窄间隙坡口的开口宽度密切相关,坡口设计时要慎重

研究与设计白金生等:窄间隙埋弧焊坡口形式和尺寸第8期

95

考虑。B 值过小会造成焊接过半后无法施焊,B 值过大会使窄间隙焊接的两道一层和三道一层自动横向跟踪失效,只有手动操作,同时会带来填充量增大,生产效率降低,焊接质量受人为因素影响比例增大。

4

结论

窄间隙埋弧的焊接坡口形式与尺寸的设计与

设备的焊枪厚度、

宽度、摆动角度、单丝双丝、焊丝直径、加工工艺流程、工件刚性、工件直径、预热温度、工作环境、焊接规范等均有关系。应此,坡口设计时需综合分析方可达到理想的效果。

图7液压缸窄间隙焊接

明显;而第二层和第三层堆焊金属受母材的影响就越来越小,特别是到了第三层,就基

本能反映熔敷金属的特性,硬度变化也不大。堆焊第

三层的时候相当于对第二层熔敷金属做了一次正

火处理,使其组织更加细化,使硬质相碳化物分布更

加均匀,所以第二层堆焊金属的硬度,反而比第三

层高。3结论

(1)采用焊条D227和D237,利用焊条电弧焊堆焊工艺得到的熔敷金属与基体材料具有良好的冶金结合性能,采用焊条D237界面处金属过渡层

宽度比采用焊条D227要小,

第一层堆焊金属受母材稀释的影响较大,第二层影响较小,而第三层基本上不受影响,能反映堆焊焊条熔敷金属本身的性能。

(2)各堆焊层金属中主要合金元素Cr 、Mo 、V 的含量,随堆焊层数的增加而提高,显微组织与堆焊焊条的合金含量有关,与其硬质相的类型、性能、分布等有关。

(3)堆焊层金属硬度都达到600HV 以上,第二层堆焊金属硬度最高,在热影响区没有出现软化现象。

参考文献:

[1]肖逸锋,陈愚,龚建勋,等.Fe-Cr-C 系药芯焊丝耐磨堆焊层的组织和性能[J].热加工工艺,2008,37(11):1-3.[2]刘家浚.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993.

[3]Francis J A.Predicting steady state dilution in multipass

hardfacing overlays-geometric approach[J].Science and

Technology of Welding and Joining ,2002,7(5):331-338.

[4]刘政军,季杰.铬镍钨铌系铁基高温耐磨合金等离子弧堆焊[J].焊接学报,1997(4):216-221.[5]许勇静,陈

俐.堆焊试件硬度与耐磨性的研究[J].电焊

机,

2001,31(2):28-30.[6]雷世明.焊接方法与设备[M].北京:机械工业出版社,2004.[7]中国机械工程学会焊接学会.焊接金相图谱[M].北京:机械工业出版社,

1985.[8]姜锡山.特殊钢金相图谱[M].北京:机械工业出版社,2003.[9]

尹士科,王征林,张晓牧,等.焊接接头性能调控与应用[M].北京:兵器工业出版社,1992.

[10]中国工程学会焊接学会.焊接手册(第2卷)[M].北京:

机械工业出版社,2001.

[11]张文钺.焊接冶金学[M].北京:机械工业出版社,1993.[12]章友谊,

屈金山.电弧堆焊接头组织及微动磨损行为研究[J].热加工工艺,2007(1):13-16.

[13]张元彬,

任登义.合金元素对堆焊焊缝硬度的影响[J].热

加工工艺,2003(4):15-16.

Page 89!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!(1)粗晶。镁的熔点仅为651℃,导热快,焊接时要用大功率热源,所以焊缝及热影响区金属易产生过热和晶粒长大。

(2)氧化和蒸发。镁的氧化性极强,在焊接高温下,易形成氧化镁(MgO),MgO 熔点高达2500℃,且密度大(3.2g /cm 3),在熔池中易形成细小片状的固态夹渣。在高温下,镁还容易和空气中的氮化合成镁的氮化物,使接头性能变坏。

镁的沸点不高,仅为1100℃,因此在电弧高温下很易蒸发。

(3)热应力。镁及镁合金的线膨胀系数约为钢的2倍(铝的1.2倍),所以焊接时产生较大的热应力,增加产生裂纹的倾向和加大焊件变形。

(4)热裂纹。镁容易和一些合金元素如Cu 、Al 、Ni 等形成低熔点共晶(如Mg-Cu 共晶熔点为480℃,Mg-Al 共晶熔点为430℃,Mg-Ni 共晶熔点为508℃)所以热裂纹倾向较大。

(5)气孔。氢在镁中的溶解度随着温度的降低而急剧减少,因些焊缝中易产生气孔。

镁及镁合金的焊接性

96

AP1000主管道窄间隙自动化焊接方法应用趋势分析摘要:目前,核电建设部门面临着大量的电站建设和安装任务,但是主冷却剂管道等厚壁管依然采用传统焊接方法,不仅焊接效率低、焊工强度大,同时焊缝质量也受到诸多不确定因素的影响。引用窄间隙自动化焊接方法代替传统手工焊工艺,不仅可以减少焊缝填充量、提高工程安装效率、缩短工期,还可以加强焊缝质量、提高安全裕度。本文对厚壁管件的窄间隙焊接方法进行研究,分析了AP1000主管道窄间隙自动化焊接的可行性及优越性。 关键词:核电,窄间隙焊接,主管道 Abstract: At present, the nuclear construction departments are facing plentiful tasks of nuclear power plant's construction and installation, but the welding of the main pipes has been used the traditional welding methods, the welding efficiency is lower, the welder is harder, and the quality of welds is also not sure. The Narrow-gap welding method may reduce the welding material, improve the welding efficiency, reduce the welding time, and advance the quality and security of welds. The article studies the advanced Narrow-gap welding method, and analyzes its feasibility and advantage. Key words: nuclear, Narrow-gap welding, main pipe

实用标准文案 焊缝形式及形状尺寸 ( 一) 焊缝形式 焊缝按不同分类方法可分为下列几种形式: (1)根据 GB/T 3375— 94 的规定,按焊缝结合形式,分为对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝五种: 1) 对接焊缝:在焊件的坡口面间或一 ( 一) 焊缝形式 焊缝按不同分类方法可分为下列几种形式: (1)根据 GB/T 3375—94 的规定,按焊缝结合形式,分为对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝五种: 1)对接焊缝:在焊件的坡口面间或一零件的坡口面与另一零件表面间焊 接的焊缝, 2)角焊缝:沿两直交或近直交零件的交线所焊接的焊缝。 3)端接焊缝:构成端接接头所形成的焊缝。 4)塞焊缝:两零件相叠,其中一块开圆孔,在圆孔中焊接两板所形成 的焊缝,只在孔内焊角焊缝者不称塞焊。 5)槽焊缝:两板相叠,其中一块开长孔,在长孔中焊接两板的焊缝,只 焊角焊缝者不称槽焊。 (2)按施焊时焊缝在空间所处位置分为平焊缝、立焊缝、横焊缝及仰焊 缝四种形式。 (3)按焊缝断续情况分为连续焊缝和断续焊缝两种形式。 断续焊缝又分为交错式和并列式两种( 图1—16) ,焊缝尺寸除注明焊脚K 外,还注明断续焊缝中每一段焊缝的长度 l 和间距 e,并以符号“ Z”表示交错式焊缝。 图 1—16断续角焊缝 (a) 交错式(b) 并列式

( 二 ) 焊缝的形状尺寸 焊缝的形状用一系列几何尺寸来表示,不同形式的焊缝,其形状参数也 不一样。 1.焊缝宽度 焊缝表面与母材的交界处叫焊趾。焊缝表面两焊趾之间的距离叫焊缝宽度,如图 1—17。 图 1— 17 焊缝宽度 2.余高 超出母材表面焊趾连线上面的那部分焊缝金属的最大高度叫余高,见图1—18。在静载下它有一定的加强作用,所以它又叫加强高。但在动载或交变载 荷下,它非但不起加强作用,反而因焊趾处应力集中易于促使脆断。所以余高不 能低于母材但也不能过高。手弧焊时的余高值为 0~3mm。 图 1—18余高 3.熔深 在焊接接头横载面上,母材或前道焊缝熔化的深度叫熔深,见图1—19。

一级焊缝双面熔透焊 陕西西安康长波 一级焊缝就是要求全熔透焊缝,所谓全熔透就是要开坡口,开坡 口可以采用坡口机、碳弧气刨、半自动气割机等等,坡口的形式决定 于板厚,6毫米以下开单面坡口即可,6毫米以上开双面坡口可减少焊接变形,如果是工地的现场焊缝,一般情况下是单面坡口,坡口下加 垫板。开完坡口后要将坡口上的挂渣、油污、尘土、浮锈等清理干净。之后根据被焊钢材的材质和厚度,选择电焊机、焊条、焊丝和焊剂, 如果被焊钢材是Q235B则采用J422焊条或H08A焊丝。如果被焊钢 材是Q345B,则采用J506焊条或H10M n2焊丝。J506电焊条需要进行预热,预热的温度是300度,2个小时,之后在100度的保温桶内进 行保温,随取随用。之后进行焊接,开始最好用二氧化碳气体保护焊 进行打底焊和多层多道焊,可以省去清理焊渣、避免夹渣、焊接变形 还小。最后用焊条电弧焊或埋弧焊进行照面焊,因为这两种焊接焊缝 成型美观。最后进行无损探伤,探伤不合格还要抛开重焊,直至探伤 合格,出具探伤报告。 钢板对接全熔透焊缝坡口形式

注:1、钢板对接焊缝为一、二级全熔透焊缝,焊接完成后应在自然冷却的状态下(约4小时)进行UT检查。班组应填写“UT报检单”报质检部UT人员到场检验合格后方可转入下道工序。 2、钢板对接的坡口形式按以上要求执行。 3、拼接时注意做好反变形处理。定位焊间距为300~400mm,定位焊长度:15~20mm。 4、焊接前应用同等厚度的钢板作为引、熄板,收弧板尺寸为:80*80mm,起收弧长度保证在50mm。 5、焊剂应经烘焙后方可使用。 6、钢板厚度大于40mm以上的厚板,施焊前应做好焊前预热(80~1200C),焊后保温(200~2500C) 7、一级焊缝不允许存在根部未焊透,二级焊缝允许存在少量的未焊透。两者之间受力性能明显差异,重要部件是不允许二级焊缝的 二级焊缝相关要求 一、对接焊缝中一级、二级焊缝其主要区别是什么? GB50205-2001《钢结构工程施工质量验收规范》表5.2.4对此有明确的说明,一级要求探伤比例为100%,而二级探伤比例要求为20%。 工程中常用的对接焊缝多为二级,但在需要进行疲劳计算的构件、重级工作制和起重量大于等于50吨的中级工作制吊车梁等构件的特定部位是要求采用一级对接焊缝的。这在《钢结构设计规范》中应有详细规定。 根据(GB3323-87)有关焊缝质量的规定: 16.1根据缺陷的性质和数量,焊缝质量分为四级. 16.1.1Ⅰ级焊缝内应无裂纹、未熔合、未焊透和条状夹渣. 16.1.2Ⅱ级焊缝内应无裂纹、未熔合和未焊透. 16.1.3Ⅲ级焊缝内应无裂纹、未熔合以及双面焊和加垫板的单面焊中的未焊透.不加垫板的单

窄间隙焊接技术 6.1 窄间隙焊接技术背景 随着现代工业及国防装备的日趋大型化和高参数化,厚板、超厚板焊接金属结构的应用也愈来愈广泛,随着焊接结构的大型化,要求得到越来越良好的焊接接头性能。传统的大厚度钢板焊接方法不仅开坡口困难,焊接速度缓慢,而且焊后板材应力变形很大,从而使生产效率十分低。窄间隙焊接(Narrow Gap Welding,W) 作为一种先进的焊接技术,有效地克服了以上缺点。这项技术(NGW)简 称:NG 于1963年12月由美国巴特尔研究所(Battelle)开发,并由该所的 R(P( Meister和D(C(Matin合写文章刊登在《British Welding Journal》杂志的的1966年5月号上。自从“Narrow Gap Welding”一词在杂志上第一次出现后,立即受到了世界各国焊接专家的高度关注,并相继投入了大量的研究。 6.2 窄间隙焊接技术原理 窄间隙焊接技术是在应用已发明的传统焊接方法和工艺基础上,加上特殊的焊丝、保护气、电极向狭窄的坡口内的导入技术以及焊缝自动跟踪等特别技术而形成的一种专门技术。窄间隙焊接方法分为:窄间隙埋弧焊(N-SAW)、窄间隙钨极氩弧焊(N-CTAW)、窄间隙熔化极气体保护焊(N-GMAW)。窄间隙焊是一种能提高焊接质量、提高焊接生产率和降低生产成本的工业技术,尤其是高的力学性能和低的残余应力与残余变形,使该技术在钢结构焊接领域中有着巨大的应用潜力和广阔的应用范围。从技术角度上看,其诸多的技术优越性决定着该技术在薄板除外的所有板厚范围内焊接均有极大的诱惑力。但从经济角度上看,窄间隙焊接技术的确存在着一个经济板厚范围问题,即在享有其技术优越性的同时,能获得显著经济效益的板厚范围。一般来讲,板厚越大,其经济效益也越大。具有明显经济优越性的最小板厚,

焊缝形式及坡口尺寸在图纸上是怎样表示的 焊缝形式及坡口尺寸在图纸上一般采用技术制图的方法表示。为了简化焊缝在图样上的表示方法,现采用国家标准规定的焊缝符号及坡口尺寸的表示方法。 焊接符号由哪几部分组成 焊接符号一般是由基本符号和指引线组成,必要时还可以加上辅助符号、补充符号和焊缝尺寸符号。 焊缝形式及坡口尺寸在图纸上是怎样表示的 焊缝形式及坡口尺寸在图纸上一般采用技术制图的方法表示。为了简化焊缝在图样上的表示方法,现采用国家标准规定的焊缝符号及坡口尺寸的表示方法。 表示焊缝的基本符号有哪些 焊缝基本符号是表示焊缝截面形状的符号,它采用近似于焊缝横剖面形状的符号来表示。 GB324-1988中规定了13种焊缝形式的符号,见表2-2。

点击下载焊接符号说明大全(excel表格详细讲解) 焊接加工符号的国家标准有哪些 焊接符号的国家标准主要有两个: (1) GB324一2008《焊缝代号》。 (2) GB985-1988《手工电弧焊焊接接头的基本形式与尺寸》。 表示焊缝的辅助符号有哪些 辅助符号表示焊缝表面形状特征的符号,见表2-3。不需要确切地说明焊缝的表面形状时,可以不用辅助符号。 表示焊缝的补充符号有哪些

补充符号是为了补充说明焊缝的某些特征而采用的符号,见表2-4。 表示焊缝的尺寸符号有哪些

焊缝的尺寸符号见表2-5。 焊接符号标注中的指引线 指引线是表示指引焊缝位置的符号。由带箭头的指引线和两条基准线(一条为实线,另一条为虚线)组成。指引线指向有关焊缝处,基准线一般应为水平线。焊缝符号及尺寸标注在基准线

上,必要时基准线末端加一尾部,作其它说明用(如焊接方法等),如图3-18所示。 焊接符号标注方法 完整的焊缝表示方法应包括上述基本符号、辅助符号、补充符号,以及指引线、一些尺寸符号和数据等。标注箭头线时,可指向焊缝或不指向焊缝,如图3-19所示。 基准线的虚线可在基准线的实线上侧或下侧,当焊缝在接头的箭头侧,则基本符号标在基准线的实线侧,如果焊缝在接头非箭头侧,则将基本符号标在基准线的虚线侧。标注对称焊缝或双面埠缝可不加虚线,如图3-20所示。

窄间隙焊接技术的分类和原理 窄间隙焊接技术按其所采取的工艺来进行分类〔5〕,可分为窄间隙埋弧焊(NG-SAW)、窄间隙熔化极气体保护焊(NG-GMAW)、窄间隙钨极氩弧焊(NG-GTAW)、窄间隙焊条电弧焊、窄间隙电渣焊、窄间隙激光焊,每种焊接方法都有各自的特点和适应范围。 1.1 窄间隙埋弧焊 1.1.1 窄间隙埋弧焊简介 窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。 尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW 工艺。 NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。据报导,最佳焊丝尺寸为3mm。4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。 NG-SAW焊道熔敷方案的选择与许多因素有关。 单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。对焊接参数,特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。单道焊在日本使用较多。 日本以外的其他国宝广泛使用多道焊,其特点是坡口填充速度相当低,但其适应性强,可靠性高,产生缺陷少。尽管焊接成本较高,但这一方案的最重要之处在于,允许使用标准的或略为改进的焊剂,以及普通SAW焊接工艺。 1.1.2 窄间隙埋弧焊的焊接特性 窄间隙焊接是在应用已有的焊接方法和工艺的基础上,加上特殊的焊丝、保护气、电极

全熔透焊缝的合理应用标准化管理部编码-[99968T-6889628-J68568-1689N]

全熔透焊缝的合理应用 摘要: 在建筑钢结构中对熔透焊的应用存在一些的误区,本文试对问题的实质进行分析、探索,为其合理应用提出一些实质性意见和建议 关键词:等强应力集中角焊缝部分熔透焊缝全熔透焊缝工艺纪律 一、问题的提出 全熔透焊缝通常指平对接焊缝和T形连接焊缝,本文是针对T形接头而言。该类接头多为双面角焊缝或坡口角焊缝(部分熔透焊)。然而在现行的钢结构设计图纸上出现T形接头有许多要求是全熔透焊。主要原因之一是现行的有关规范上的一些要求。 在GB50017—2003 《钢结构设计规范》的7.1.1中,“1.在需进行要疲劳计算的构件中,凡对接焊缝均应焊透,…不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透…”。因在JGJ81-2002《建筑钢结构焊接技术规程》中把T形接头称作对接与角接组合焊缝,容易给人造成误解,把T形接头也作为对接接头来要求。 在GB50017—2003 《钢结构设计规范》的7.4.3 梁柱连接节点处柱腹板横向加劲肋应满足下列要求:“…横向加劲肋…,用焊透的T形对接焊缝与柱翼缘连接。当梁与H形或工字形截面柱的腹板垂直相连形成刚接时,横向加劲肋与柱腹板的连接也宜采用焊透对接焊缝。” 在CECS102:2002《门式刚架轻型房屋钢结构技术规程》上的条中,有“刚架构件的翼缘与端板的连接应采用全熔透对接焊缝,…”。

由于要求范围大,有强制性,就容易使设计者走进误区.致使在现在的钢结构工程设计中动辄就是熔透焊,给工程造成很大的损失。在我国建筑钢结构设计中之所以熔透焊缝会大量采用,除在规范上的要求外,笔者认为主要是: 一是认为全熔透焊缝至少保证了焊缝的截面积与翼板的横载面相同,这样就保证了焊缝与母材等强,就不会有问题了。 二是认为全熔透焊缝的质量可靠,因它规定要用探伤的方法来检查,而部分熔透焊缝与角焊缝只是外观检查,不作探伤检查,内部质量不够可靠。以至许多本来可以用部分熔透焊或角焊缝来实现的,也都用全熔透焊来要求。 三是规范中把角焊缝定为三级焊缝更加深了其误解。 设计人员的不负责任的保守设计是多用全熔透焊缝的主要根源。 二、熔透焊的缺点 1.T形熔透焊缝施焊成本高,工艺性差 在实际的构件施焊时,为保证接头和T形全熔透焊焊缝的质量, 在一般情况下是采取一侧焊缝焊好后,用碳弧气刨的方法在反面进行清根,然后再焊接的办法。 而这种焊接后反面碳弧气刨清根再焊接的方法一般是在返修时才采用的,在正式施工时应尽量避用。因该方法存在以下缺点: ⑴.清根时把装配时用作定位的钝边部分刨掉后,使原来钝边的限止焊缝收缩的支撑力失去,

窄间隙MAG焊接技术 1、窄间隙MAG焊接装置的概要 此装置可以适用在坡口深度小于300mm的窄坡口焊接(9-12mm宽,倾斜1/100~2/100的I形坡口)上,通过赋予焊丝弯曲特质,利用其所形成的波形焊丝,可以使坡口两个侧壁完全熔透,所以可以实现1层1焊道高品质、高效率的稳定焊接。 2、窄间隙MAG焊接的原理与特征 2.1窄间隙MAG焊接法的原理 2.2特征 1)稳定高品质的焊接(降低坡口壁面的熔合不良) 通过波形焊丝使电弧摆动,在狭窄的坡口深部,可以使坡口两侧壁面充分熔透。 图1 原理图 焊丝左右弯曲 ↓ 焊丝带有波状的弯曲特性 ↓ 由于焊接部的焊丝左右振动,电弧也 摆动 照片1 焊丝摆动状况

2)窄坡口的1层1道焊接 由于可以进行窄坡口焊接,通过焊丝摆动功能,可以确实熔融坡口两壁面,即使是厚板也可以实现1层1焊道的焊接施工。 由于坡口断面积较小,与通常的坡口相比,焊接变形量也相对较小,可以实现低热输入的焊接施工。 3、窄间隙MAG 和其他焊接方法的比较 窄间隙埋弧焊焊接 窄间隙MAG 焊接 坡口形状以及断面积 U 型坡口 开口25mm 时截面积1978mm 2 U 型坡口 开口13mm 时截面积1012cm 2 试件断面宏观图以及计算焊道数 18层 36道 20层(道) 焊接电流 450-500A 280A 焊接电压 33-35V 29V 线能量 33.7-53.0KJ/cm 20.3KJ/cm

作业时间 (1米焊 缝) 焊接时间 128min 焊接时间95min 除渣及回收焊剂时间60min 除渣及回收焊剂时间0min 总计 188min 总计 95min 容易产生问题 夹渣、清渣困难 无 结 论 多焊道,焊接条件复杂 消耗大量的焊材、焊剂 焊接时间较长 坡口断面积大,焊接变形大 一层一道焊接,焊接条件简单化 降低焊材消耗量,减少50%左右 焊接效率高,提高1倍以上 坡口断面积小,焊接变形量小降低了熔融不良 4、焊接应用实例: 4.1厚壁管类轴类焊接

焊缝形式及检验 (一)焊缝形式 焊缝按不同分类方法可分为下列几种形式: (1)根据GB7 T 3375 —94的规定,按焊缝结合形式,分为对接焊缝、角焊缝、塞 焊缝、槽焊缝和端接焊缝五种: 1)对接焊缝:在焊件的坡口面间或一零件的坡口面与另一零件表面间焊接的焊缝, II V 3)端接焊缝:构成端接接头所形成的焊缝。 III 4)塞焊缝:两零件相叠,其中一块开圆孔,在圆孔中焊接两板所形成的焊缝,只 在孔内焊角焊缝者不称塞焊。

者不称槽焊。 (2)按施焊时焊缝在空间所处位置分为平焊缝、立焊缝、横焊缝及仰焊缝四种形式。 vtd eaF HCMilontnl Hon;ont0l Hjpizon:4l owbBad Horuontak ovei'WiiCi Pl hl Simplified vtew (3)按焊缝断续情况分为连续焊缝和断续焊缝两种形式。 断续焊缝又分为交错式和并列式两种(图1 —16),焊缝尺寸除注明焊脚K外,还注明断续焊缝中每一段焊缝的长度I和间距e,并以符号“ Z”表示交错式焊缝。 mi (a) 图1 —16断续角焊缝

图。 金屈材料悍接 苴“:熔化悍 旳阳熔化悍 由狙压山焊 苴“:压力悍 T 一气焊 —手工电弧焊 一熔化极气体保护焊 —钙横压弧焊(WIG ) —埋弧焊 —阳光焊 一箱式焊 —电酒焊 —电阳点焊 —电阻缝焊 —电阻对焊 —闪光电阻对焊 -超声波焊 -扩散焊 —火姑痒 —气压焊 —电弧压力焊 —铸压焊 —拎压焊 —摩擦焊 —NDSL 悍 (二)焊缝的形状尺寸 焊缝的形状用一系列几何尺寸来表示,不同形式的焊缝,其形状参数也不一样。 熔焊接头的组成 经熔焊所形成的各种接头都是由焊缝、熔合区、热影响区及其邻近的母材组成,见下 (4)焊接方法 (a )交错式(b )并列式 熔化悍

焊接接头坡口形式和尺寸的标记符合下列规定: 单面或双面焊接代号 反面衬垫类型代号 坡口形式代号 接头形式代号 焊接方法及焊透种类代号 1、焊接方法及焊透种类代号: 代号焊接方法焊透种类 GC 气体保护电弧焊 药芯焊丝自保护焊完全焊透 GP 部分焊透 SC 埋弧焊 完全焊透SP 部分焊透

SL 电渣焊完全焊透2、接头形式代号: 代号接头形式 B 对接接头 T T型接头 C 角接接头 3、坡口形式代号: 代号接头形式 I I型坡口 V V型坡口 X X型坡口 L 单边V型坡口 K K型坡口 对接焊缝坡口形状和尺寸 (板对接、型钢对接焊缝编号 标记 坡口形状示意图 板厚(mm 焊接位置 坡口尺寸 (mm 备注

1 GC-BI-2 δ b 3≤δ<8 F b=0-3 全熔透坡口清根2 GC-BL-2 δ b p α 8≤δ<18 F α=45° b=0-3 p=0-3 全熔透坡口清根3 GC-BX-2 δ α1 α 2p

H b 18≤δ<40 F α1=45° α2=60° b=0-3 p=0-3 H=(3 2 p -δ 全熔透坡口清根4 SC-BI-2 δ b 8≤δ<20 F b=0 全熔透坡口清根 5 SC-BV-2 δ b p

α 20≤δ<40 F α=60° b=0 p=6 全熔透坡口清根 6 SC-BX-2 δ α2 α1H p b 40≤δ<60 F α1=45° α2=60° b=0 p=5 H=(3 2 p -δ 全熔透坡口清根 注:板对接焊缝优先选用埋弧焊箱型主焊缝坡口形状和尺寸 焊缝编号

标记坡口形状示意图 板厚(mm 焊接位置坡口尺寸(mm 备注 7 SC-CL-B1 δ t b α p 10≤δ<20 F α=45° b=6 p=0-1 全熔透坡口 8 SC-CV-B1 t b δ p α1 α2

1.下列关于焊接方法标记错误的是: A.焊条电弧焊111 B.熔化极活性气体保护焊135 C.氧乙炔气焊311 D.钨极惰性气体保护焊131 2.以下哪些焊接方法是以电阻热作为焊接热源的: A.焊条电弧焊 B.电阻点焊 C.钨极氩弧焊 D.电渣焊 3.正确选择焊接方法的根据是: A.焊接位置 B.经济性 C.设备条件 D.自动化、机械化程度 4.下列说法正确的是: A.焊接属于不可拆连接,而螺纹连接和铆接属于可拆连接 B.与熔焊相比较,钎焊是母材不熔化,钎料熔化 C.根据ISO857标准规定,通常将焊接分为熔化焊、压力焊和电阻焊 D.氧乙炔火焰可用于熔化焊、气割,也可用于钎焊 5.下列哪种电源输出的是交流电: A.弧焊整流器 B.脉冲电源 C.弧焊变压器 D.焊接变流器 6.在用气焊焊接黄铜时通常使用哪种火焰类型? A.碳化焰 B.氧化焰 C.中性焰 D.所有类型火焰均可 7.电弧中带电粒子的产生可依靠下列哪些方式: A.热发射 B.阳极发射离子 C.粒子碰撞发射 D.热电离 8.与实芯焊丝相比,使用药芯焊丝的优势在于: A.熔敷速度快,生产效率高 B.工艺性能好,焊缝成形美观 C.容易保管 D.形成的烟雾更少 9.焊条电弧焊时,产生咬边的原因是: A.焊接电流太大 B.电弧太长 C.焊接电压太低 D.焊条角度太陡 10.焊条电弧焊焊条为酸性药皮时它含有下列哪些化合物? A.石英SiO 2B.金红石TiO 2 C.铁磁矿Fe 3 O 4 D.纤维素

11.下列可以作为TIG焊用保护气体的组别是: A.ISO14175 M2 B.ISO14175 C C.ISO14175 M1 D.ISO14175I 12.在什么条件下采用碱性药皮焊条焊接最合适? A.要求焊缝表面成形较光滑时 B.对焊缝质量及韧性有较高要求时 C.要求焊缝熔深较大时 D.要求具有特别高的熔敷率时 13.TIG焊时,下列哪些说法是正确的? A.Ar中加入He时,可使焊接速度得到提高 B.Ar中加入He时,起弧更容易 C.Ar中加入He时,可使焊缝熔深加大 D.Ar中加入He时,由于熔池粘度增加,使得抗气孔性能下降 14.关于埋弧焊焊剂的说法错误的是: A.焊剂可以起保护作用 B.使用锰硅型焊剂能提高焊缝韧性 C.使用氟化物碱性焊剂能提高焊缝韧性 D.烧结型焊剂不易吸潮,可以不用烘干 15.符号标记为ISO14341-AG463 M213Sil,对此下列哪种标记的说明是正确的? A.46表示熔敷金属最低屈服强度为460N/mm2和延伸率22% B.G表示惰性气体保护焊 C.M21表示保护气体 D.3Sil表示焊丝化学成份 16.脉冲MIG/MAG焊的优点是: A.设备参数调节简单 B.可用大直径的焊丝焊接小而薄的工件 C.可在立焊位置、横焊位置、仰焊位置焊接 D.具有低的热输入 17.熔化极气体保护焊焊接时,短路过渡适用于: A.薄板的填充及盖面焊道 B.厚板的填充及盖面焊道 C.中厚板的填充层及板管的根部焊缝 D.平、横焊位置的厚板角焊缝焊接 18.关于埋弧焊下列哪些说法是正确的? A.窄间隙埋弧焊所需填充金属量比通常状况多 B.并列双丝埋弧焊使用两个电源C、纵列双丝埋弧焊使用两个电源

窄间隙焊接系统简介及应用案例 ?产品名称:窄间隙焊接系统简介及应用案例 ?产品主要参数: 技术参数 筒体厚度 ≤350mm 坡口宽度 18-24mm 接头型式 窄间隙对接 焊丝直径 3、4mm 焊嘴摆角 ±3.5° 本系统用于厚板窄间隙焊接。 性能特点 该系统包括窄间隙焊头、电动十字滑架、二维跟踪装置、带双向校直机构的送丝机头、PEH控制箱、LAF-1000焊接电源、4×4m操作架、200T 滚轮架、控制系统、焊剂回收及输送系统等10个部分。专门设定的窄间隙焊枪、AC伺服电机驱动焊枪摆动,工作可靠长距离激光跟踪器,实现对焊缝底部两侧及高度的跟踪PLC、触摸屏及AC伺服组成的控制系统实现自动排焊道。 ?产品型号:deuma ?产品类型:其他 ?生产厂家:德尔玛DEUMA(珠海)焊接自动化 ?产品参考价格:0.0 ?产品领域:工程机械 窄间隙焊接是厚板焊接领域的一项先进技术。与普通坡口的埋弧焊相比,窄间隙焊具有无可比拟的优越性。如坡口窄、焊缝金属填充量少,可以节省大量的焊材和焊接工时;由于窄间隙焊时热输入量较低,使焊缝金属和热影响区的组织明显细化,从而提高其力学性能,特别是塑性和韧性。 要在深入母材很窄的坡口中实现无缺陷的焊接,难度是很大的。除了精确制备工件坡口以外,还要从焊接方法、焊接设备、焊缝跟踪、工艺措施等方面解决一系列难题。经焊接界多年努力,窄间隙焊已发展了多种气体保护焊方法和埋弧焊方法,在各方面取得了实际应用。窄间隙气体保护焊与窄间隙埋弧焊相比,虽然前者间隙更窄、效率更高,但在电弧的稳定性、气体保护的有效性和电弧对磁场的敏感性等方面都可能出现问题,而且由于间隙更窄,一旦出现问题返修更为困难。因而对于要求绝对可靠的大型核能容器来说,一般均选择后者而不选择前者。 窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂 56%~64.7%。窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW工艺。 NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。据报导,最佳焊丝尺寸为3mm。4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm 的钢板。 NG-SAW焊道熔敷方案的选择与许多因素有关。单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。然而,尽管使用较高的坡口填充速度,单道焊方案较

一二级焊缝双面全熔透焊[精彩] 一级焊缝双面熔透焊 一级焊缝就是要求全熔透焊缝,所谓全熔透就是要开坡口,开坡口可以采用坡口机、碳弧气刨、半自动气割机等等,坡口的形式决定 于板厚,6毫米以下开单面坡口即可,6毫米以上开双面坡口可减少焊接变形,如果是工地的现场焊缝,一般情况下是单面坡口,坡口下加 垫板。开完坡口后要将坡口上的挂渣、油污、尘土、浮锈等清理干净。之后根据被焊钢材的材质和厚度,选择电焊机、焊条、焊丝和焊剂, 如果被焊钢材是Q235B则采用J422焊条或H08A焊丝。如果被焊钢材是Q345B,则采用J506焊条或H10Mn2焊丝。J506电焊条需要进行预热,预热的温度是300度,2个小时,之后在100度的保温桶内进行保温,随取随用。之后进行焊接,开始最好用二氧化碳气体保护焊 进行打底焊和多层多道焊,可以省去清理焊渣、避免夹渣、焊接变形 还小。最后用焊条电弧焊或埋弧焊进行照面焊,因为这两种焊接焊缝 成型美观。最后进行无损探伤,探伤不合格还要抛开重焊,直至探伤 合格,出具探伤报告。 钢板对接全熔透焊缝坡口形式 序号焊接方法板厚坡口形坡口简图背面处理 (mm) 式 不开背面用碳5-10 坡口弧气刨清根,用角向全熔透对磨光机打1 接焊缝磨清除氧(埋弧自单面化皮后埋动焊) 12-20 V型弧自动焊 盖面坡口 双面 22~40 V型

坡口 40以上 注:1、钢板对接焊缝为一、二级全熔透焊缝,焊接完成后应在自然冷却的状态下(约4小时)进行UT检查。班组应填写“UT报检单”报质检部UT人员到场检验合格后方可转入下道工序。 2、钢板对接的坡口形式按以上要求执行。 3、拼接时注意做好反变形处理。定位焊间距为300~400mm,定位焊长 度:15~20mm。 4、焊接前应用同等厚度的钢板作为引、熄板,收弧板尺寸为:80*80mm,起收弧长度保证在50mm。 5、焊剂应经烘焙后方可使用。 0 6、钢板厚度大于40mm以上的厚板,施焊前应做好焊前预热(80~120C),焊后保温0(200~250C) 7、一级焊缝不允许存在根部未焊透,二级焊缝允许存在少量的未焊透。两者之间受力性能明显差异,重要部件是不允许二级焊缝的 二级焊缝相关要求 一、对接焊缝中一级、二级焊缝其主要区别是什么, GB 50205-2001《钢结构工程施工质量验收规范》表5.2.4对此有明确的说明,一级要求探伤比例为100%,而二级探伤比例要求为20%。 工程中常用的对接焊缝多为二级,但在需要进行疲劳计算的构件、重级工作制和起重量大于等于50吨的中级工作制吊车梁等构件的特定部位是要求采用一级对接焊缝的。这在《钢结构设计规范》中应有详细规定。 根据(GB 3323-87)有关焊缝质量的规定: 16.1 根据缺陷的性质和数量,焊缝质量分为四级. 16.1.1 ?级焊缝内应无裂纹、未熔合、未焊透和条状夹渣.

焊接接头及坡口形式 一、 接头的分类 接头是由两个或两个以上零件用焊接方法连接的,焊接 结构通常由若干个焊接接头组成。 型接头(十字) 端接接头 在结构中的作用: (1)工作接头:工作力的传递; (2)联接接头:更主要的作用是作焊接的办法使更多的焊接连接成整体,起连接作用。通常不做强度计算。 (3)蜜封接头:防止泄漏是其主要作用。 1.对接接头 搭接接头角接接头

从受力的角度看,受力状况好,应力集中程度小,材料消耗少,变形也较小。往往在接头开坡口。 2.T型和十字接头 将相互垂直的焊件用角焊缝边接起来的接头,分焊透、 不焊透两种,接头焊透,要根据坡口的T型和十字接头承受 动载能力而定,不焊透的T型和十字接头承受力是不周的。 3.搭接接头。 是指两个焊接部分重叠在一起。搭接接头应力分布不均 匀,强度较低。 4.角接头 是指两个焊件的端面构成大于30。、小于是135。夹角,用焊接连接起来的接头。 5.端接接头 是指将两构件重叠放置或两焊件之间的夹角不大于 30°,用焊接边接起来的接头。 二、坡口的形式和坡口尺寸 1.坡口的形式 主要是保证焊接接头的质量和方便焊接、使焊缝根部焊 透。 选用何种坡口形式,主要取决于焊接的方法、焊接的位置、焊件的厚度、焊缝熔透要求。

选择坡口应注意如下问题: 1)坡口的加工条件; 2)可焊接性; 3)焊接材料的消耗生产成本; 4)焊接变形如何; 常用的坡口形式: 1)I型 2)V型 3)双丫型 4)U型 5)双丫形 2.坡口的作用 1)确保焊接电源深入到坡口根部间隙处; 2)操作清除焊渣; 3)调节熔敷金属比例,提高焊接接头综合性能; 3.坡口的加工 加工方法的选择: (1)剪边:用剪板机剪切加工; 工亦£頊

焊接形式 一、焊接接头形式 焊接接头形式:对接接头、角接接头及T字形接头、搭接接头。 (a)对接接头;(b)角接接头;(c)搭接接头 图4-44 焊接接头的三种形式 1.对接接头 结构:两个相互连接零件在接头处的中面处于同一平面或同一弧面内进行焊接的接头。 特点:受热均匀,受力对称,便于无损检测,焊接质量容易得到保证。 应用:最常用的焊接结构形式。 2.角接接头和T型接头 结构:两个相互连接零件在接头处的中面相互垂直或相交成某一角度进行焊接的接头。两构件成T字形焊接在一起的接头,叫T型接头。角接接头和T字接头都形成角焊缝。 特点:结构不连续,承载后受力状态不如对接接头,应力集中比较严重,且焊接质量也不易得到保证。 应用:某些特殊部位:接管、法兰、夹套、管板和凸缘的焊接等。 3.搭接接头 结构:两个相互连接零件在接头处有部分重合在一起,中面相互平行,进行焊接的接头。 特点:属于角焊缝,与角接接头一样,在接头处结构明显不连续,承载后接头部位受力情况较差。应用:主要用于加强圈与壳体、支座垫板与器壁以及凸缘与容器的焊接。 二、坡口形式 焊接坡口——为保证全熔透和焊接质量,减少焊接变形,施焊前,一般将焊件连接处预先加工成各种形状。不同的焊接坡口,适用于不同的焊接方法和焊件厚度。 坡口形状 基本坡口形状:Ⅰ形、V形、单边V形、 U形、J形。 组合形状 特例:一般接头应开设坡口,而搭接接头无需开坡口即可焊接。双V形坡口由两个V形坡口和一个I形坡口组合而成 图4-45 坡口的基本形式

图4-46 双V形坡口 三、压力容器焊接接头分类 目的:为对口错边量、热处理、无损检测、焊缝尺寸等方面有针对性地提出不同的要求,GB150根据位置,根据该接头所连接两元件的结构类型以及应力水平,把接头分成A、B、C、D四类,如图4-47。 图4-47 压力容器焊接接头分类 A类:圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外)、球形封头与圆筒连接的环向接头、各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头。 B类:壳体部分的环向接头、锥形封头小端与接管连接的接头、长颈法兰与接管连接的接头。但已规定为A、C、D类的焊接接头除外。 C类:平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头。 D类:接管、人孔、凸缘、补强圈等与壳体连接的接头。但已规定为A、B类的焊接接头除外。 注意:焊接接头分类的原则仅根据焊接接头在容器所处的位置而不是按焊接接头的结构形式分类,所以,在设计焊接接头形式时,应由容器的重要性、设计条件以及施焊条件等确定焊接结构。这样,同一类别的焊接接头在不同的容器条件下,就可能有不同的焊接接头形式。 四、压力容器焊接结构设计的基本原则 1.尽量采用对接接头,易于保证焊接质量,所有的纵向及环向焊接接头、凸形封头上的拼接焊接接头,必须采用对接接头外,其它位置的焊接结构也应尽量采用对接接头。 举例:角焊缝,改用对接焊缝[图48(a)改为8(b)和(c)]。减小了应力集中,方便了无损检测,有利于保证接头的内部质量。

一级焊缝双面熔透焊 一级焊缝就是要求全熔透焊缝,所谓全熔透就是要开坡口,开坡 口可以采用坡口机、碳弧气刨、半自动气割机等等,坡口的形式决定 于板厚,6毫米以下开单面坡口即可,6毫米以上开双面坡口可减少焊接变形,如果是工地的现场焊缝,一般情况下是单面坡口,坡口下加 垫板。开完坡口后要将坡口上的挂渣、油污、尘土、浮锈等清理干净。之后根据被焊钢材的材质和厚度,选择电焊机、焊条、焊丝和焊剂, 如果被焊钢材是Q235B则采用J422焊条或H08A焊丝。如果被焊钢 材是Q345B,则采用J506焊条或H10M n2焊丝。J506电焊条需要进行预热,预热的温度是300度,2个小时,之后在100度的保温桶内进 行保温,随取随用。之后进行焊接,开始最好用二氧化碳气体保护焊 进行打底焊和多层多道焊,可以省去清理焊渣、避免夹渣、焊接变形 还小。最后用焊条电弧焊或埋弧焊进行照面焊,因为这两种焊接焊缝 成型美观。最后进行无损探伤,探伤不合格还要抛开重焊,直至探伤 合格,出具探伤报告。 钢板对接全熔透焊缝坡口形式

注:1、钢板对接焊缝为一、二级全熔透焊缝,焊接完成后应在自然冷却的状态下(约4小时)进行UT检查。班组应填写“UT报检单”报质检部UT人员到场检验合格后方可转入下道工序。 2、钢板对接的坡口形式按以上要求执行。 3、拼接时注意做好反变形处理。定位焊间距为300~400mm,定位焊长度:15~20mm。 4、焊接前应用同等厚度的钢板作为引、熄板,收弧板尺寸为:80*80mm,起收弧长度保证在50mm。 5、焊剂应经烘焙后方可使用。 6、钢板厚度大于40mm以上的厚板,施焊前应做好焊前预热(80~1200C),焊后保温(200~2500C) 7、一级焊缝不允许存在根部未焊透,二级焊缝允许存在少量的未焊透。两者之间受力性能明显差异,重要部件是不允许二级焊缝的 二级焊缝相关要求 一、对接焊缝中一级、二级焊缝其主要区别是什么? GB 50205-2001《钢结构工程施工质量验收规范》表5.2.4对此有明确的说明,一级要求探伤比例为100%,而二级探伤比例要求为20%。 工程中常用的对接焊缝多为二级,但在需要进行疲劳计算的构件、重级工作制和起重量大于等于50吨的中级工作制吊车梁等构件的特定部位是要求采用一级对接焊缝的。这在《钢结构设计规范》中应有详细规定。 根据(GB 3323-87)有关焊缝质量的规定: 16.1 根据缺陷的性质和数量,焊缝质量分为四级. 16.1.1 Ⅰ级焊缝内应无裂纹、未熔合、未焊透和条状夹渣. 16.1.2 Ⅱ级焊缝内应无裂纹、未熔合和未焊透. 16.1.3 Ⅲ级焊缝内应无裂纹、未熔合以及双面焊和加垫板的单面焊中的未焊透.不加垫板的单

焊缝形式及形状尺寸 (一)焊缝形式 焊缝按不同分类方法可分为下列几种形式: (1)根据GB/T3375—94的规定,按焊缝结合形式,分为对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝五种: 1)对接焊缝:在焊件的坡口面间或一 (一)焊缝形式 焊缝按不同分类方法可分为下列几种形式: (1)根据GB/T3375—94的规定,按焊缝结合形式,分为对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝五种: 1)对接焊缝:在焊件的坡口面间或一零件的坡口面与另一零件表面间焊接的焊缝, 2)角焊缝:沿两直交或近直交零件的交线所焊接的焊缝。 3)端接焊缝:构成端接接头所形成的焊缝。 4)塞焊缝:两零件相叠,其中一块开圆孔,在圆孔中焊接两板所形成的焊缝,只在孔内焊角焊缝者不称塞焊。 5)槽焊缝:两板相叠,其中一块开长孔,在长孔中焊接两板的焊缝,只焊角焊缝者不称槽焊。 (2)按施焊时焊缝在空间所处位置分为平焊缝、立焊缝、横焊缝及仰焊缝四种形式。

(3)按焊缝断续情况分为连续焊缝和断续焊缝两种形式。 断续焊缝又分为交错式和并列式两种(图1—16),焊缝尺寸除注明焊脚K外,还注明断续焊缝中每一段焊缝的长度l和间距e,并以符号“Z”表示交错式焊缝。 图1—16断续角焊缝 (a)交错式(b)并列式 (二)焊缝的形状尺寸 焊缝的形状用一系列几何尺寸来表示,不同形式的焊缝,其形状参数也不一样。 1.焊缝宽度 焊缝表面与母材的交界处叫焊趾。焊缝表面两焊趾之间的距离叫焊缝宽度,如图1—17。

图1—17焊缝宽度 2.余高 超出母材表面焊趾连线上面的那部分焊缝金属的最大高度叫余高,见图1—18。在静载下它有一定的加强作用,所以它又叫加强高。但在动载或交变载荷下,它非但不起加强作用,反而因焊趾处应力集中易于促使脆断。所以余高不能低于母材但也不能过高。手弧焊时的余高值为0~3mm。 图1—18余高 3.熔深 在焊接接头横载面上,母材或前道焊缝熔化的深度叫熔深,见图1—19。

窄间隙埋弧自动焊关键技术的研究 华爱兵蹇智勇鲍云杰雷勇 (北京时代科技股份有限公司北京 100085) 摘要:针对窄间隙埋弧自动焊的关键技术—排焊道和焊缝跟踪,设计了一种新型的导电嘴偏摆机构和长距离激光跟踪系统。导电嘴偏摆机构采用齿轮-齿条组合传动的方式,具有线性控制的特点,焊枪角度的重复定位精度高。长距离激光跟踪系统利用伺服电机带动激光点在窄间隙坡口内部扫描,实时提取坡口内部信息,确保焊丝端部到侧壁的距离恒定以及焊丝伸出长度不变。 关键词:窄间隙埋弧焊;激光跟踪;扫描 Research on Critical Technologies of Narrow Gap SAW HUA Ai-bing, JIAN Zhi-yong, LEI Yong (Beijing TIME Technologies Co., LTD , Beijing, 100085, China) Abstract: For critical technologies which arc bead array and seam tracking of narrow gap SAW, a new swing mechanism of conductive nozzle and a long-distance laser trace system arc designed. The combination drive of gear and rack is used for the swing mechanism, which characterized as liner control and high-precision of repeat positioning. The principle of long-distance laser tracking is that the inner groove is scanned by one laser point drove with servo motor and the groove message is real time exacted. So the distance from wire end to side wall and the length of wire extension remain constant. Key words: narrow gap SAW; laser tracking; scanning 1 引言 上世纪六、七十年代,在已有的埋弧焊接方法和工艺的基础上,加上特殊焊丝向狭窄坡口内的导入技术以及焊缝自动跟踪等特别技术而形成的一种新的熔敷方法[1],即窄间隙埋弧自动焊,它主要应用于锅炉、重型压力容器、石油化工以及核电制造等厚板领域的纵缝和环缝的焊接。与传统焊接方法相比,窄间隙埋弧焊具有几个优点:(1)与传统埋弧焊相比,窄间隙埋弧焊的坡口窄,焊材填充量小,因此焊接效率高、成本低;(2)与窄间隙TIG焊和窄间隙MIG焊相比,窄间隙埋弧焊的焊前准备时间较短,坡口制备要求不高,易于工人掌握;(3)焊接热输入小、热影响区窄、晶粒长大区域小,因此残余应力和焊接变形小;(4)窄间隙埋弧焊属于有规律的多层焊接,每一层焊缝对前面的焊缝具有回火作用,细化了焊缝金属的晶粒,因此焊接接头的韧性较好;(5)由于侧壁熔深一致,母材金属能够均匀地稀释到焊缝中去,因此热影响区的宽度和焊缝金属的成分比较均匀。 目前,瑞典ESAB公司、艾美特焊接自动化技术(北京)有限公司、哈尔滨焊接研究所、北京中电华强焊接工程技术有限公司等企业都能够提供各自的窄间隙埋弧焊接产品[2-5]。本文在分析国内外几种主流窄间隙埋弧焊设备技术特点的基础上,研制了一种新型的窄间隙埋弧焊接系统,其核心技术主要包括线性控制的导电嘴偏摆机构、长距离激光跟踪系统、全数字控制系统。 2 线性控制的导电嘴偏摆机构 对于窄间隙埋弧焊而言,其突出问题在于如何解决脱渣和侧壁熔合。为了保证脱渣的可靠性,窄间隙埋弧自动焊基本采用一层两道或者一层三道的方式,当采用一层两道时,枪角的变换顺序为……左——右——左……,当采用一层三道时,枪角的变换过程为……左——右——中——左——右——中……,这就是通常所说的排焊道。 目前市场上主流窄间隙产品的排焊道实现方式不外乎两种(如图1)所示,其一是瑞典伊萨公司为代表的偏摆型导电嘴(见图1a),其二是哈尔滨焊接研究所为代表的转角式导电嘴(见图1b),也可称为导电杆旋转型。