返回

转矩流变仪及其在塑料加工中的应用

赵洪王暄李迎崔思海陈亭

哈尔滨理工大学

1.转矩流变仪的组成与特点

转矩流变仪是在Brabender塑化仪的基础上发展起来的一种综合性聚合物材料流变性能测试实验设备。其突岀特点是可以在接近于真实加工条件下,对材料的流变行为进行研究。目前已经在塑料加工性能研究、配方设计,材料真实流变参数测量等方面获得了重要应用。随着转矩流变仪应用的日益广泛,其组成和性能也在不断发展,呈现多功能、高性能、高精度、自动化等趋势。

转矩流变仪主要由测控主机和功能单元两大部分组成。测控主机提供了转矩流变仪的基本工作环境,

完成各种数据采集与记录,以及为各功能单元提供动力和控制。功能单元是实现各种测量的功能部分,目前已广泛应用的有,双转子混炼器、单螺杆挤岀机、平行双螺杆挤岀机、锥型双螺杆挤岀机、杂质测量仪、口模膨胀测量仪、各种挤岀加工模具等。各功能单元以积木形式与测控主机相连,并在相应软件的支持下,实现具体的实验、测量和分析功能。下面详细描述各部分的结构和性能。

1.1测控主机组成与性能

测控主机主要由计算机、数据测控系统、动力系统及转矩测量系统构成。其组成框图如图 1.1所示:

图1.1测控主机原理图

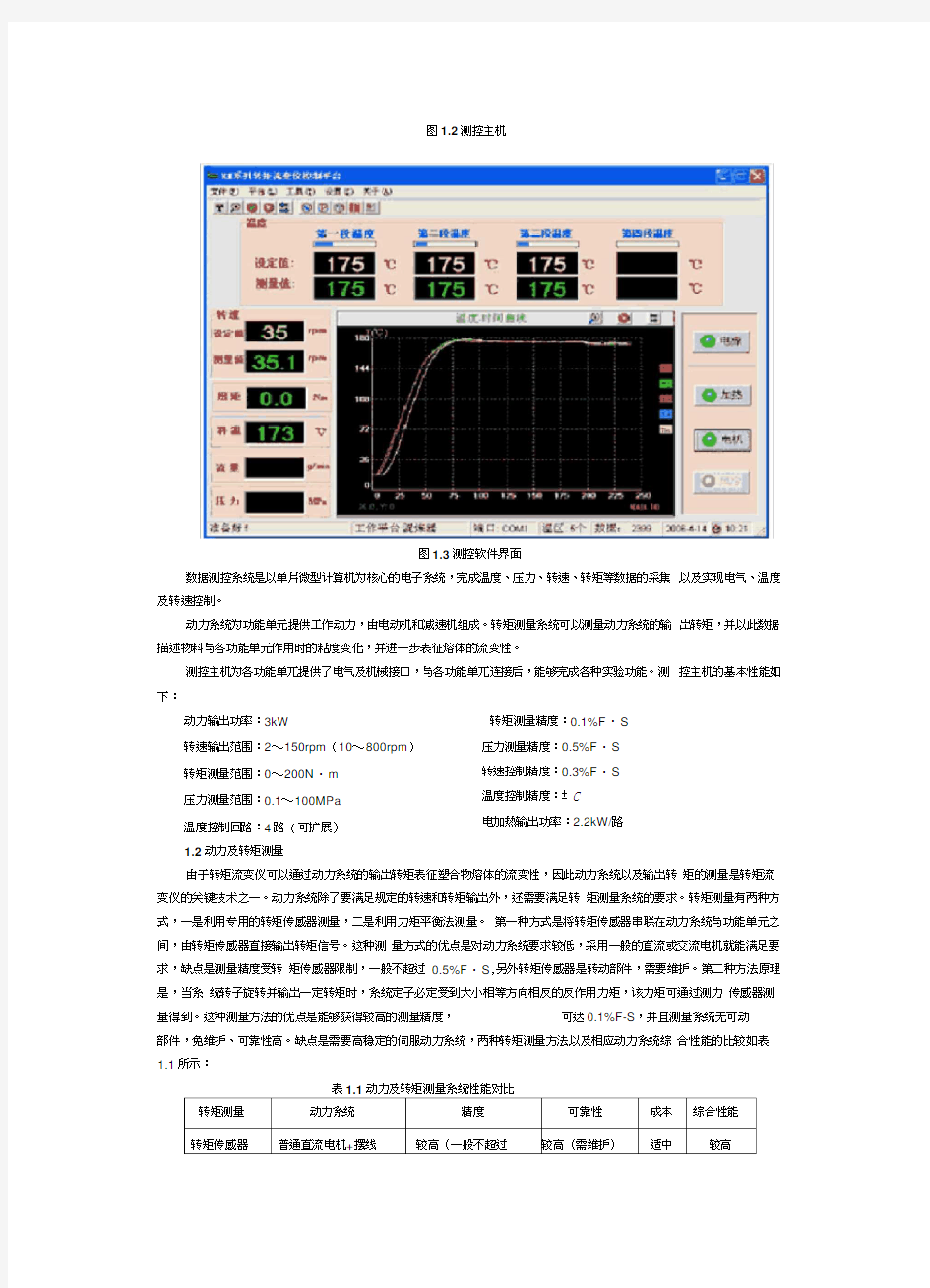

其中计算机通过运行相应软件,完成各种操作和数据处理。在计算机上运行的软件有两类,一类是测控软件,它提供了一个人机交互的接口,操作者可以在其提供的虚拟仪器界面上完成绝大多数的仪器操作,另外该软件还完成测量数据的显示和保存任务。另一类是数据处理软件,它与各功能单元配合完成各种测量和分析。测控主机和测控软件界面如图1.2和1.3所示。

图1.2测控主机

图1.3测控软件界面

数据测控系统是以单片微型计算机为核心的电子系统,完成温度、压力、转速、转矩等数据的采集 以及实现电气、温度及转速控制。

动力系统为功能单元提供工作动力,由电动机和减速机组成。转矩测量系统可以测量动力系统的输 岀转矩,并以此数据描述物料与各功能单元作用时的粘度变化,并进一步表征熔体的流变性。

测控主机为各功能单兀提供了电气及机械接口,与各功能单兀连接后,能够完成各种实验功能。测 控主机的基本性能如下:

动力输出功率:3kW

转速输出范围:2?150rpm (10?800rpm ) 转矩测量范围:0?200N ?m 压力测量范围:0.1?100MPa 温度控制回路:4路(可扩展)

1.2动力及转矩测量

由于转矩流变仪可以通过动力系统的输岀转矩表征塑合物熔体的流变性,因此动力系统以及输岀转 矩的测量是转矩流变仪的关键技术之一。动力系统除了要满足规定的转速和转矩输岀外,还需要满足转 矩测量系统的要求。转矩测量有两种方式,一是利用专用的转矩传感器测量,二是利用力矩平衡法测量。 第一种方式是将转矩传感器串联在动力系统与功能单元之间,由转矩传感器直接输岀转矩信号。这种测 量方式的优点是对动力系统要求较低,采用一般的直流或交流电机就能满足要求,缺点是测量精度受转 矩传感器限制,一般不超过 0.5%F ?S ,另外转矩传感器是转动部件,需要维护。第二种方法原理是,当系 统转子旋转并输岀一定转矩时,系统定子必定受到大小相等方向相反的反作用力矩,该力矩可通过测力 传感器测量得到。这种测量方法的优点是能够获得较高的测量精度,

可达0.1%F-S ,并且测量系统无可动

部件,免维护、可靠性高。缺点是需要高稳定的伺服动力系统,两种转矩测量方法以及相应动力系统综 合性能的比较如表

1.1所示:

转矩测量

动力系统 精度

可靠性 成本 综合性能 转矩传感器

普通直流电机+摆线 较高(一般不超过

较高(需维护)

适中

较高

转矩测量精度:0.1%F ?S 压力测量精度:0.5%F ?S 转速控制精度:0.3%F ?S 温度控制精度:± C 电加热输出功率:2.2kW/路

力矩平衡法

针轮减速机

直流(交流)伺服电

0.5%F-S)

高(可达0.1%F?S)高(免维护)较高高

机+行星齿轮减速机

1.3

功能单元主要有两类,一类是混炼器,一类是挤出机。混炼器有50ml和300ml两种规格。50ml混

炼器主要完成物料的流变性测量与表征,300ml主要完成物料的混合与塑炼,可以作为配方研究的小型

试验机。另外还有与挤岀机配合的各种模具,杂质测量仪,口模膨胀测量仪等。各种挤岀机不但可以模拟挤出加工、造粒等加工过程,从而评价物料的加工性能以及优化加工工艺参数,而且而可以通过圆形

(或矩形)毛细管模具,测量不同剪切速率下,物料的真实粘度与剪切速率的关系,全面表征物料的流变性。混炼器、挤出机及模具分别如图 1.4、1.5、1.6、1.7所示。

功能单元规格

工作温度

厂C 允许转矩

/Nm

允许转速

/rpm

附件

混炼器50ml室温~300100Nm2~150无混炼器300ml室温~300150Nm2~150无

单螺杆塑料挤

出机① 20 25:1 ;

1:1.5,1:2,

1:3,1:4

室温~300100Nm2~150

模具、压延机、

杂质测量仪等

平行双螺杆塑

料挤岀机

①25室温~300150Nm10~800模具、切粒机等

H 1.5单蛭杆榕出机

各功能单元的主要性能指标如表

图1. 7各种模具?

1.2所示。

1.4谊炼器屮

a 1.6取煖杆挤出机卩

利用混炼器可以有效地对热塑性及热固性材料的塑化和固化行为进行测量和表征。下面介绍两种典 型的应用。

2.1在硬聚氯乙烯(U-PVC )干混料配方及工艺性能评定中的应用

在U-PVC 干混料配方中,除PVC 树脂外,为了获得合适的工作及加工性能,需要配合各种成分, 这些成分对干混料熔体的流变性有不同的影响,从而显著地影响物料最终的加工性能。在混炼器上测量 干混料的流变曲线是了解配方中各组成成份对物料加工性能影响的有效方法。典型的

U-PVC 流变曲线

(力矩谱)以及物料状态与实际加工设备之间的关系如图

2.1所示。

图2.1 U-PVC 流变曲线及加工设备中的物料状态

图中第一个峰为加料峰,第二个峰为塑化峰,第三个峰为分解峰,分别表示物料的加入、塑化和分 解。加料峰到塑化峰之间的时间间隔为塑化时间,塑化峰到分解峰之间的时间间隔为热稳定时间。在实 际加工时,物料在螺杆塑化段内的停留时间应不小于塑化时间,保证物料的充分塑化,并且在热分解之 前完成加工。

利用混炼器可以有效完成塑化曲线的测量,

实验方法如下。将混炼器加热到预定温度并充分稳定(例

如185C ),称量一定量的被测物料,使其恰好能够充满混炼器腔体,启动混炼器,待转子转速稳定在 设定值后(例如

35rpm ),迅速加入物料并用注塞压实,加料过程中要保证物料无泄漏。混炼器工作若 干时间并记录实验曲线。最终获得图

2.2所示的流变曲线。

| ------ 舸化区 +妣心

翼詐.>.E

丰

MllNm

表观密度有关。随料温升高逐渐接近混炼预设温度,树脂软化,空气被排除转矩减小到B点。由于热和

剪切作用,树脂颗粒破碎,颗粒内的物料从表面开始塑化,物料粘度逐渐增加,转矩迅速升高到C点, C点对应的峰为塑化峰。随着塑化后物料内部残留空气排除,物料中各处温度趋于一体,熔体结构逐渐均匀,转矩逐渐降低达到相对稳定值的平衡转矩D点。经过长时间混炼,PVC熔体中稳定剂逐渐丧失作

用时,物料开始分解并交联,颜色由黄变褐,转矩从E点迅速增高。获得U-PVC的流变曲线的原始实验

曲线后,可以用相应的数据处理软件在曲线上获得实验的参数,并制作一份完整的实验报告。实验报告的格式有热融合实验”,热稳定实验”,曲线叠加实验”等,热融合实验”如图2.3所示。

承囲jp T1 TWK 口 :?其口

送萍:中寅公司删:硬PVC

日期:15-05-2002 试样重星:6翹

辭于盘号!RcUer 趣载荷:氐#手动

实验标准:A5TM

转速::35.Drpin

料険删试点:174.^

混炼器慣试直;Ti = lX.liC T-^BOJOX 口司加.19

果

时闾(s )

装载曜A4164,9146.6

最小佰E7828J165.3

融合黑X23839J21^6.3

最大值C23S39.0155.3

平衡恣E73?35.01950

融合时问—

图2.3 U-PVC热融合实验报告

当U-PVC配方中某成份改变时,会使流变曲线发生变化。一些成份(例如润滑剂)比例改变,即使仅使流变曲线发生轻微的变化,也会严重地影响物料在实际加工设备中的加工特性。这就要求转矩流变仪具有良好的实验重复性和转矩测量精度,以便正确分辨配方中成份改变引起的流变曲线的细小变化。同一物料流变曲线的重复性如图 2.4所示。

重复性主要取决于转矩测量的稳定性,以及物料实验环境的一致性,例如温度的一致性和物料重量的一致性。其中物料重量的一致性往往是一个被忽略的环节,因为每次实验物料加入混炼器都有一定的泄漏。实验表明只要有0.5g的重量差别就足以产生流变曲线的显著差别。物料实验环境的一致性要求混炼器具有良好的温控特性和加料口的密封性。这些是进行有效实验的根本保证。图 2.5是具有不同配方

成份的1#、2#、3#、4#样品的流变曲线。相应的参数如表 2.1所示。

00 40 HD 1 l&n FDO

图2.5不同配方样品的流变曲线

一般操作步骤 ?安装实验平台 ?通电 ?运行控制平台软件 ?选择实验平台 ?选择通讯串口 ?启动通讯 ?设定工作温度及输出转速 ?启动加热 ?启动电机 ?开始实验 ?关闭设备 在流变仪安装好及在配套的计算机中安装好控制平台软件后,可以开始使用流变仪进行实验。 流变仪的一般使用过程可按照以下步骤进行: 安装实验平台 请根据实验类型或实验目的选择一种实验平台(混炼器或挤出机),混炼器或挤出机安装方法请参照现象调试人员的示范。 安装实验平台时,应注意热传感器及加热电源接口的连接顺序,错误的连接顺序将导致无法正确地进行温度控制。 流变仪前面板加热电源/ 混炼器加热区顺序示意图挤出机加热区顺序示意图热传感器接口示意图

通电 安装好实验平台并检查无误后,打开设在流变仪主机背面的总电源开关,顺时针旋转90度至“ON”为开通,逆时针旋转90度至“OFF”为关断,当给流变仪主机通电时,电源开关左侧的电源指示灯会亮起,说明主机通电正常,可以开始工作。 流变仪主机总电源开关图 运行控制平台软件 当流变仪主机通电后,可以运行已经安装在计算机中的控制软件以控制流变仪进行工作。要运行控制平台 软件,请单击开始菜单->所有程序->转矩流变仪软件->哈普流变仪或双击桌面上的图标运行流变仪控制平台软件。控制平台程序界面如下图所示: 控制平台软件界面图 选择正确的实验平台 流变仪在正常工作时,一般为主机连接一台混炼器或挤出机进行工作,因此我们需要在控制平台上选择相

应实验平台,这样软件才能以正确的方式控制流变仪进行工作。“实验平台”一般分为混炼器平台及挤出机平台,按照下图指示的位置在下拉列表中选择实验平台。 选择实验平台示 混炼器平台挤出机平台 意图 注:在平台选择列表下方的8个选项中,T1-T4代表1区温度至4区温度,Tm代表料温,Tq代表扭矩,P 代表压力,Sp代表压力,分别选中或取消它们表示启动相应的测量及控制。例如,对于混炼器平台需选中T1 T2 T3 Tm Tq 及 Sp 并取消T4 P;而对于安装了毛细管模具的挤出机而言,则需选中全部8个选项。 选择正确的通讯串口 控制平台通过计算机的通讯串口与流变仪主机进行通信,您可以在计算机主机的背面找到用于的连接到流变仪主机的通信接口I的,确定它的串口号,并在下图指示的位置选择相应的通讯串口。

实验一转矩流变仪实验 1. 实验重点和难点 1.1 了解转矩流变仪的基本结构及其适应范围; 1.2 熟悉转矩流变仪的工作原理及其使用方法; 1.3 掌握聚氯乙烯(PVC)热稳定性的测试方法。 2. 实验原理 物料被加到混炼室中,受到两个转子所施加的作用力,使物料在转子与室壁间进行混炼剪切,物料对转子凸棱施加反作用力,这个力由测力传感器测量,在经过机械分级的杠杆和 ?)读数。其转矩值的大小反应了物料黏度的大小。臂转换成转矩值的单位牛顿?米(N m 通过热电偶对转子温度的控制,可以得到不同温度下物料的黏度。 转矩数据与材料的粘度直接有关,但它不是绝对数据。绝对粘度只有在稳定的剪切速率下才能测得,在加工状态下材料是非牛顿流体,流动是非常复杂的湍流,有径向的流动也有轴向的流动,因此不可能将扭矩数据与绝对粘度对应起来。但这种相对数据能提供聚合物材料的有关加工性能的重要信息,这种信息是绝对法的流变仪得不到的。因此,实际上相对和绝对法的流变仪是互相协同的。从转矩流变仪可以得到在设定温度和转速(平均剪切速率)下扭矩随时间变化的曲线,这种曲线常称为“扭矩谱”,除此之外,还可同时得到温度曲线、压力曲线等信息。在不同温度和不同转速下进行测定,可以了解加工性能与温度、剪切速度的关系。转矩流变仪在共混物性能研究方面应用最为广泛。转矩流变仪可以用来研究热塑性材料的热稳定性、剪切稳定性、流动和固化行为。 图1为一般物料的转矩流变曲线,但有些样品没有AB段。 各段意义分别如下。 OA:在给定温度和转速下,物料开始粘连,转矩上升到A点。 AB:受转矩旋转作用,物料很快被压实(赶气),转矩下降到B点(有的样品没有AB 段)。 BC:物料在热和剪切力的作用下开始塑化(软化或熔融),物料即由粘连转向塑化,转矩上升C点。 CD:物料在混合器中塑化,逐渐均匀。达到平衡,转矩下降到D。 DE:维持恒定转矩,物料平衡阶段(至少在90s以上)。 E以后:继续延长塑化时间,导致物料发生分解、交联、固化,使转矩上升或下降。

返回 转矩流变仪及其在塑料加工中的应用 洪王暄迎思海亭 理工大学 1. 转矩流变仪的组成与特点 转矩流变仪是在Brabender塑化仪的基础上发展起来的一种综合性聚合物材料流变性能测试实验设备。其突出特点是可以在接近于真实加工条件下,对材料的流变行为进行研究。目前已经在塑料加工性能研究、配方设计,材料真实流变参数测量等方面获得了重要应用。随着转矩流变仪应用的日益广泛,其组成和性能也在不断发展,呈现多功能、高性能、高精度、自动化等趋势。 转矩流变仪主要由测控主机和功能单元两大部分组成。测控主机提供了转矩流变仪的基本工作环境,完成各种数据采集与记录,以及为各功能单元提供动力和控制。功能单元是实现各种测量的功能部分,目前已广泛应用的有,双转子混炼器、单螺杆挤出机、平行双螺杆挤出机、锥型双螺杆挤出机、杂质测量仪、口模膨胀测量仪、各种挤出加工模具等。各功能单元以积木形式与测控主机相连,并在相应软件的支持下,实现具体的实验、测量和分析功能。下面详细描述各部分的结构和性能。 1.1 测控主机组成与性能 测控主机主要由计算机、数据测控系统、动力系统及转矩测量系统构成。其组成框图如图1.1所示: 图1.1 测控主机原理图 其中计算机通过运行相应软件,完成各种操作和数据处理。在计算机上运行的软件有两类,一类是测控软件,它提供了一个人机交互的接口,操作者可以在其提供的虚拟仪器界面上完成绝大多数的仪器操作,另外该软件还完成测量数据的显示和保存任务。另一类是数据处理软件,它与各功能单元配合完成各种测量和分析。测控主机和测控软件界面如图1.2和1.3所示。

图1.2 测控主机 图1.3 测控软件界面 数据测控系统是以单片微型计算机为核心的电子系统,完成温度、压力、转速、转矩等数据的采集以及实现电气、温度及转速控制。 动力系统为功能单元提供工作动力,由电动机和减速机组成。转矩测量系统可以测量动力系统的输出转矩,并以此数据描述物料与各功能单元作用时的粘度变化,并进一步表征熔体的流变性。 测控主机为各功能单元提供了电气及机械接口,与各功能单元连接后,能够完成各种实验功能。测控主机的基本性能如下: 动力输出功率:3kW 转矩测量精度:0.1%F·S 转速输出围:2~150rpm(10~800rpm) 压力测量精度:0.5%F·S 转矩测量围:0~200N·m 转速控制精度:0.3%F·S 压力测量围:0.1~100MPa 温度控制精度:±1℃ 温度控制回路:4路(可扩展) 电加热输出功率:2.2kW/路 1.2 动力及转矩测量 由于转矩流变仪可以通过动力系统的输出转矩表征塑合物熔体的流变性,因此动力系统以及输出转矩的测量是转矩流变仪的关键技术之一。动力系统除了要满足规定的转速和转矩输出外,还需要满足转矩测量系统的要求。转矩测量有两种方式,一是利用专用的转矩传感器测量,二是利用力矩平衡法测量。第一种方式是将转矩传感器串联在动力系统与功能单元之间,由转矩传感器直接输出转矩信号。这种测量方式的优点是对动力系统要求较低,采用一般的直流或交流电机就能满足要求,缺点是测量精度受转矩传感器限制,一般不超过0.5%F·S,另外转矩传感器是转动部件,需要维护。第二种方法原理是,当系统转子旋转并输出一定转矩时,系统定子必定受到大小相等方向相反的反作用力矩,该力矩可通过测力传感器测量得到。这种测量方法的优点是能够获得较高的测量精度,可达0.1%F·S,并且测量系统无可动部件,免维护、可靠性高。缺点是需要高稳定的伺服动力系统,两种转矩测量方法以及相应动力系统综合性能的比较如表1.1所示: 表1.1 动力及转矩测量系统性能对比

转矩流变仪及其在塑料加工中的应用 赵洪王暄李迎崔思海陈亭 哈尔滨理工大学 1. 转矩流变仪的组成与特点 转矩流变仪是在Brabender塑化仪的基础上发展起来的一种综合性聚合物材料流变性能测试实验设备。其突出特点是可以在接近于真实加工条件下,对材料的流变行为进行研究。目前已经在塑料加工性能研究、配方设计,材料真实流变参数测量等方面获得了重要应用。随着转矩流变仪应用的日益广泛,其组成和性能也在不断发展,呈现多功能、高性能、高精度、自动化等趋势。 转矩流变仪主要由测控主机和功能单元两大部分组成。测控主机提供了转矩流变仪的基本工作环境,完成各种数据采集与记录,以及为各功能单元提供动力和控制。功能单元是实现各种测量的功能部分,目前已广泛应用的有,双转子混炼器、单螺杆挤出机、平行双螺杆挤出机、锥型双螺杆挤出机、杂质测量仪、口模膨胀测量仪、各种挤出加工模具等。各功能单元以积木形式与测控主机相连,并在相应软件的支持下,实现具体的实验、测量和分析功能。下面详细描述各部分的结构和性能。 1.1 测控主机组成与性能 测控主机主要由计算机、数据测控系统、动力系统及转矩测量系统构成。其组成框图如图1.1所示: 图1.1 测控主机原理图 其中计算机通过运行相应软件,完成各种操作和数据处理。在计算机上运行的软件有两类,一类是测控软件,它提供了一个人机交互的接口,操作者可以在其提供的虚拟仪器界面上完成绝大多数的仪器操作,另外该软件还完成测量数据的显示和保存任务。另一类是数据处理软件,它与各功能单元配合完成各种测量和分析。测控主机和测控软件界面如图1.2和1.3所示。

图1.2 测控主机 图1.3 测控软件界面 数据测控系统是以单片微型计算机为核心的电子系统,完成温度、压力、转速、转矩等数据的采集以及实现电气、温度及转速控制。 动力系统为功能单元提供工作动力,由电动机和减速机组成。转矩测量系统可以测量动力系统的输出转矩,并以此数据描述物料与各功能单元作用时的粘度变化,并进一步表征熔体的流变性。 测控主机为各功能单元提供了电气及机械接口,与各功能单元连接后,能够完成各种实验功能。测控主机的基本性能如下: 动力输出功率:3kW 转矩测量精度:0.1%F·S 转速输出范围:2~150rpm(10~800rpm) 压力测量精度:0.5%F·S 转矩测量范围:0~200N·m 转速控制精度:0.3%F·S 压力测量范围:0.1~100MPa 温度控制精度:±1℃

转矩流变仪操作流程 1.开实验室总电源; 2.开转矩流变仪电源等30秒后再启动计算机打开矩流变软件; 3.双击电脑桌面软件,进入流变仪操作界面,此时界面显示“设备己连接”绿灯闪 亮; 4.查看控制显示面上的“红字”栏显示的是否为流变仪所用装置。若否,可单击 “”按钮,在弹出的对话框中查看“装置选择”栏,选择所用装置,单击“确 认”退出; 5.设定加热段各区温度:分别单击第1、2、3、4、5、6、7、8区“设定值”按钮,再点击 “”按钮,此时流变仪开始加热;界面显示一区加热中.二区加热中.三区加 热中.四区加热中.五区加热中.六区加热中.七区加热中.八区加热中。 6.分别单击按钮“”和“”;设定界面Y和X值的大小。 7.单击“”,输入所需转速; 8.输入“实验编号”(12个字符;若全为数字,则实际记录的编号,停机后会自动加1); 9.单击按钮“”,此时转子开始运转,当扭矩值到2,开始记录曲线; 10.启动“”转速转起后,显示转速达到设定值时,便可开始加料,加料前须把加料器放好,并拧紧螺丝拴,加料完后放下压杆压实; 11.要结束实验时,必须摇起压杆,拧开螺丝拴,取下前板,取料,按停止“按钮()”,取下中间体,取料,再取下转子去除料.干净后按装。再做下一个料时,设置实验参数(若 参数不变,可不必改变),重新填入编号,再次单击按钮“”式主机面板绿色 按扭()便可; 12.实验结束后,清理混合装置,退出软件10秒后,再关闭流变仪电源和计算机。 实验报告制作与实验数据导出 实验报告制作 1.把转矩流变仪控制界面最小化,点击“”图标,进入提示框选择和 。选定“混合、挤出”至“上海科创流变仪软件”; “CommunicationNumber” 实验数据文件夹,然后选择文件/新建,调入实验数据,填入相关参数,打印。 实验数据导出:

转矩流变试验 胡圣飞编 一、试验原理及目的 高分子材料的成型过程,如塑料的压制、压延、挤出、注射等工艺,化纤抽丝,橡胶加工等过程,都是利用高分子材料熔体进行的。熔体受力作用,不但表现有流动和变形、而且这种流动和变形行为强烈地依赖于材料结构和外界条件,高分子材料的这种性质称为流变行为(即流变性)。测定高聚物熔体流变性质,根据施力方式不同,有多种类型的仪器,转矩流变仪是其中的一种。它由微机控制系统、混合装置(挤出机、混炼器)等组成。测量时,测试物料放入混合装置中,动力系统驱使混合装置的混合元件(螺杆、转子)转动,微处理机按照测试条件给予给定值、保证转矩流变仪在实验控制条件下工作。物料受混合元件的混炼、剪切作用以及摩擦热、外部加热作用,发生一系列的物理、化学变化。在不同的变化状态下,测试出物料对转动元件产生的阻力转矩、物料热量、压力等参数。其后,微处理机再将物料的时间、转矩、熔体温度、熔体压力、转速、流速等测量数据进行处理,得出图、表形式的实验结果。 利用转矩流变仪不同的转子结构、螺杆数、螺杆结构、挤出模具以及辅机,可以测量高分子材料在凝胶、熔融、交联、固化、发泡、分解等作用状态下的转矩—温度时间曲线,表观粘度—剪切应力(或剪切速率)曲线,了解成型加工过程中的流变行为及其规律。还可以对不同塑料的挤出成型过程进行研究,探索原材料与成型工艺、设备间的影响关系。 总之,对于成型工艺的合理选择,正确操作,优化控制,获得优质、高产、低耗制品以及为制造成型工艺装备提供必要的设计参数等,都有非常重要的意义。 高分子材料的流变性除受高聚物结构及有关复合物组成的影响外,采用混合器测量流变性质时的实验条件也是十分重要的影响因素。 二、试验用原材料 硬质PVC粒状复合物或混配物 PVC 100 60 56.52174 ACR丙烯酸酯共聚物 4 2.4 2.26 CPE氯化聚乙烯 6 3.6 3.39 钙锌复合稳定剂 4.5 2.7 2.54 硬脂酸0.5 0.3 0.28 69 64.99174 三、主要仪器设备 RM-200C转矩流变仪,主要分三部分:主机、电气控制柜、混合或挤出装置。本实验采用转矩流变仪的混合装置进行。 1. 加料量 实验开始,物料自混合器上部的加料口加入混合室,受到上顶栓对物料施加的压力并且通过转子外表面与混合室壁间的剪切、搅拌、挤压;转子之间的捏合、撕拉;轴向间翻捣、捏炼等作用,以连续变化的速度梯度和转子对物料产生的轴向力的变形实现物料的混炼、塑化。显然混合室内的物料量不足,转子难于充分接触物料,达不到混炼塑化的最佳效果。反之加入的物料过量,部分物料集中于加料口不能进入混合室塑化均匀或出现超额的阻力转

布拉本德转矩流变仪操作流程 1、开实验室总电源; 2、开布拉本德转矩流变仪电源并检查流变仪上红色急停按钮红色急停按钮红色急停按钮红色急停按钮是否打开,启动计算机,插入加密狗; 3、双击桌面软件rehometer ,进入布拉本德转矩流变仪操作界面,此时界面显示“设备己连接”绿灯闪亮; 4、查看“加热装置”栏显示的是否为布拉本德转矩流变仪所用装置。若否,可单击“参数控制”按钮,在弹出的“控制参数设定”对话框中查看“系统选择”栏,选择所用装置,LH60混合器装置或混合器装置或混合器装置或混合器装置或LSJ-20塑料挤出装置塑料挤出装置塑料挤出装置塑料挤出装置,单击“确认”退出; 5、设定加热段各区温度:分别单击第1、2、3、4、5、6区“设定值”按钮,再点击“开始加热”按钮,此时流变仪开始加热;界面显示一区加热中.二区加热中.三区加热中.四区加热中.五区加热中.六区加热中。 6、分别单击按钮“量程设置”(坐标量程)和“曲线设置”; 7、单击“设定转速“,输入所需转速; 8、输入“实验编号”(8个字符;若全为数字,则实际记录的编号,停机后会自动加1); 9、单击按钮“记录开始”,此时转子开始运转,开始记录曲线; 10、启动“记录开始”转速转起后,显示转速达到设定值显示转速达到设定值显示转速达到设定值显示转速达到设定值时时时时,便可开始加料,加料前须把加料器放好,并拧紧螺丝拴,加料完后放下压杆压实,取下加料器; 11、要结束实验时,拧开螺丝拴,取下前板,取料,按停止“按钮()”然后摇起压杆,取下中间体,取料,再取下转子去除料.干净后按装。再做下一个料时,设置实验参数(若参数不变,可不必改变),重新填入编号,再次单击按钮“记录开始”便可,实验结果自动保存; 12、实验结束后,清理混合装置,关闭软件、流变仪电源、计算机、总电源。 来源:北京冠远科技有限公司 网址:http://www.crowningtech

流变仪 一、简介 英文: rheogoniometer;rheometer 用于测定聚合物熔体,聚合物溶液, 悬浮液,乳液、涂料、油墨和食品等流变性质的仪器。 二、分类 1.旋转流变仪 A:控制应力型: 使用最多,如德国哈克(Haake) RS系列、美国TA的AR系列、英国Malven、奥地利Anton-Paar的MCR系列,都是这一类型的流变仪。前三家的产品马达采用托杯马达,托杯马达属于异步交流马达,惯量小,特别适合于低粘度的样品测试;Anton-Paar的流变仪采用永磁体直流马达,惯量稍大,但从原理上响应速度快,也是目前应力型流变仪的一种发展方向。这一类型的流变仪,采用马达带动夹具给样品施加应力,同时用光学解码器测量产生的应变或转速。 控制应力的流变仪由于有较大的操作空间,可以连接更多的功能附件。 B:控制应变型:目前只有美国TA的ARES属于单纯的控制应变型流变仪,这种流变仪直流马达安装在底部,通过夹具给样品施加应变,样品上部通过夹具连接倒扭矩传感器上,测量产生的应力;这种流变仪只能做单纯的控制应变实验,原因是扭矩传感器在测量扭矩时产生形变,需要一个再平衡的时间,因此反应时间就比较慢,这样就无法通过回馈循环来控制应力。 控制应变的流变仪由于硬件复杂,目前只有几种功能附件可供选择。 2.毛细管流变仪 毛细管流变仪主要用于高聚物材料熔体流变性能的测试;工作原理是,物料在电加热的料桶里被加热熔融,料桶的下部安装有一定规格的毛细管口模(有不同直径 0.25~2mm和不同长度的0.25~40mm),温度稳定后,料桶上部的料杆在驱动马达的带动下以一定的速度或以一定规律变化的速度把物料从毛细管口模种挤出来。在挤出的过程中,可以测量出毛细

四种流变仪的原理 时间:2010-02-26 15:13来源:未知作者:珺珺点击:203次 我们常用的流变仪有四种,分别是毛细管流变仪、界面流变仪、转矩流变仪和旋转流变仪,下面大致介绍一下这四种流变仪: 我们常用的流变仪有四种,分别是毛细管流变仪、界面流变仪、转矩流变仪和旋转流变仪,下面大致介绍一下这四种流变仪: 1.毛细管流变仪 毛细管流变仪主要用于高聚物材料熔体流变性能的测试;卖仪器网工作原理是,物料在电加热的料桶里北加热熔融,料桶的下部安装有一定规格的毛细管口模(有不同直径0.25~2mm和不同长度的0.25~40mm),温度稳定后,料桶上部的料杆在驱动马达的带动下以一定的速度或以一定规律变化的速度把物料从毛细管口模种挤出来。在挤出的过程中,可以测量出毛细管口模入口出的压力,在结合已知的速度参数、口模和料桶参数、以及流变学模型,从而计算出在不同剪切速率下熔体的剪切粘度。 2.界面流变仪:目前这种流变仪有振荡液滴、振荡剪切等几种原理;是流变测试中最难以准确实现的一个领域;还没有一种特别好而又通用的方法。 3.转矩流变仪 实际上是在实验型挤出机的基础上,配合毛细管、密炼室、单双螺杆、吹膜等不同模块,模拟高聚物材料在加工过程中的一些参数,这种设备相当于聚合物加工的小型实验设备,与材料的实际加工过程更为接近,主要用于与实际生产接近的研究领域。 4.旋转流变仪:有两种,控制应力型和控制应变型 A:控制应力型:使用最多,如Physica MCR系列、TA的AR系列、Haake、Malven,都是这一类型的流变仪;其中Physica的马达属于同步直流马达,这种马达相对响应速度快,控制应变能力强;其他厂家使用的属于托杯马达,托杯马达属于异步交流马达,这种马达响应速度相对较慢。 这一类型的流变仪,采用马达带动夹具给样品施加应力,卖仪器网同时用光学解码器测量产生的应变或转速。 B:控制应变型:目前只有ARES属于单纯的控制应变型流变仪,这种流变仪直流马达安装在底部,通过夹具给样品施加应变,样品上部通过夹具连接倒扭矩传感器上,测量产生的应力;这种流变仪只能做单纯的控制应变实验,原因是扭矩传感器在测量扭矩时产生形变,需要一个再平衡的时间,因此反应时间就比较慢,这样就无法通过回馈循环来控制应力。

热电(上海)科技仪器有限公司 上海办 北京办 Tel: +21- 54657588-230 Tel: +10-58503588 - 260 振荡流变仪培训 (第1部分) 流变仪测量蠕变和恢复 蠕变和恢复显示一定应力下粘性和弹性的时间响应不同。通过蠕变和恢复测量,我们 了解有关样品的流平、垂驰、沉淀以及分子量等信息。 主要不同行为可以见如下图示。 Figure 1: Three different behaviours 纯弹性响应 纯粘性响应 粘弹响应 第一图是纯弹性。物质响应象Hook 定律。施加应力撤除,弹簧将立即松弛。弹性物 质实例如橡胶。 第二图是粘壶样粘性响应。形变随时间变化是线性的。当应力被释放,粘壶保持原 位,没有任何恢复响应。纯粘性物质实例如水。 第三个图是粘弹响应。这是粘弹响应的综合。如果我们看图旁边的模型,可以看到如 我们给物体施加一力,首先我们得到弹簧的瞬间响应,然后我们得到并联于粘壶的弹 簧的组合形变。粘弹物质实例如油漆。 从蠕变曲线,我们可以计算一下参数。 零剪切粘度η0,也称第一牛顿平台,此平台上与剪切速率无关。零剪切粘度对应的剪 切速率很低。由于获得低的剪切速率需要极低的剪切应力,旋转模式下不可能实施此 测量。在蠕变测试中,零剪切粘度由粘壶的纯粘性响应计算。应变时间曲线的斜率是 常数,等于剪切速率? d γ / d t = τ0 / η0 如果样品没有零剪切粘度,那么它有无限大粘度,因此有一屈服值。 零剪切粘度可以用来计算高分子的分子量,公式如下:η0 = a * Mw 3.4 。参数a 应该用 GPC 来测量。 第三图零剪切粘度范围(直线)的高度和相应的剪切速率范围将对应样品的流平

流变仪功能介绍 XSS-300型转矩流变仪是研究橡胶塑料等高分子材料的流动、塑化、剪切、热稳定性的理想设备,可广泛地应用于科研和生产,是进行科学研究以及指导生产的重要仪器。与研究材料流动性的一般性仪器——粘度计相比,该流变仪提供了更接近于实际加工的动态测量方法,可以在类似实际加工的情况下,连续、准确可靠地对材料的流变性能进行测定,如多组份的混合、热塑性树脂的交联、弹性体的硫化,材料的动态稳定性以及螺杆转速对体系加工性能的影响等。根据不同的试验目的需要,可以通过更换各种相应的测量附件,进行动态模拟混和,密炼,挤出吹塑等实际的加工过程。可广泛应用于研究,教学,生产等部门开发新材料,设计新配方,测定物料性能,摸索加工工艺条件,用于指导实际生产的必备设备。 XSS-300转矩流变仪的介绍: 1.计算机测控系统性能优越: 1.1 测控精度:A) 扭矩0.1-0.3%F.S,B) 压力0.1-0.3%F.S, C) 温控0.1-0.5%F.S,D) 转速0.1-0.2%F.S 1.2 测量精度高,实验数据重复性能好。可以对实验曲线进行叠加,放大,量程调整,曲线滤波光滑处理。可设置实验曲线背景,即时比 较新实验曲线。 1.3 :运用人性化优化视觉控制界面,控制方式人性化,且操作方便。

控制方式多样。可提供线性升速控制模式,亦可提供价梯升速控制 模式,并提供扭矩保护和自动停机功能。 2.数据处理软件多样,功能强大: 2.1 Rhemoeter软件用于处理混炼器实验结果,如PVC熔炼实验,热稳实验,聚烯烃及其它树脂固化,交联实验,高分子共混实验结果, 可自动生成实验报告,可提供固定格式,自选格式报告,以供用户 有效提取实验信息。 2.2 对毛细管流变数据进行处理,可以表征材料的剪切速率,表观粘度,剪切应力并自动生成实验曲线报告。以及挤出实验数据报告。 2.3 Rhemoeter软件可将数据文件转换到*.txt格式,供用户导出,与Oringe软件兼容,实现更丰富的文件,图表处理,适用于学术论文 的撰写 3、系统可靠性高,电子系统模块化。控制操作系统具有自动检测功能,智能 化程度高。 4、机械系统及部件制造精良,主关键零部件均由加工中心制造加工,整机组 装由专业技师完成。可配置各种实验专用流水线,各种挤出模具,及附机。 5、本公司拥有较强的软件开发能力,不断对产品进行功能优化和性能升级, 可以为用户的各种要求提供软件升级。

振荡流变仪培训(第4部分) 振荡流变仪测量触变性 触变是结构的破坏与恢复。 通过测量触变性,我们可以了解有关样品的流平性、实际使用情况和加工情况。 刷油漆时,我们希望漆膜平整。如果油漆粘度低,它可以很好流动,不会有刷子的痕迹。我们称此为油漆的流平性。实际发生的是刷油漆过程油漆的结构被破坏。过2分钟左右,油漆的结构必须重新建立,以防止漆膜松垮。 一些材料的实际应用,我们也利用触变性的特点。比如发胶。用发胶是,我们将其压出至手上。施加应力,发胶开始流动,此时发胶粘度较低。当发胶挤到我们手上,它立刻恢复其胶体结构。反之,发胶会在手上流动(这是我们不希望的)。现在。我们想把发胶涂到头发上,这是一高剪切过程。发胶变成稀的流体,我们需要这样才好将发胶均匀涂到头发上。之后,发胶又必须恢复结构以起到固定发形的作用。 作为触变性在过程中的重要性实例,我们来看长径瓶中等番茄酱。我们倒出番茄酱之前需要摇动瓶子。如果触变性效应很强,我们只需要几秒钟甚至千分之几秒就可以倒出番茄酱。番茄酱恢复其结构需要至少几分钟。 Fig 1: Thixotropic pictures of a emulsion乳液触变照片 我们观察乳液结构,首先看到的是水中的油滴。剪切,油滴形成层。等足够长的时间,结构又恢复。照片是用Haake可视流变仪拍的以较好理解触变效应。 用振荡流变仪,我们首先进行低频率和形变测量。在线性粘弹区测量粘度。此区测量,结构不是不可逆形变。因此我们测量到完整结构的粘度。然后我们测量高剪切下的粘度。样品的结构将被完全破坏。最后我们重复第一步条件重测量。我们观察结构随时间的恢复。 例如,我们测量1 Hz下0.5%形变90秒。然后我们转入旋转模式,测量1500 s-1 下30秒。获得的数据做图。 热电(上海)科技仪器有限公司 上海办 北京办 Tel: +21- 54657588-230 Tel: +10-58503588 - 260