高温缓蚀剂综述

一.研究背景

近年来,随着油田不断加大开采深度及大量高酸原油的进口,我国原油日益重质化、劣质化,其酸值不断提高,对原油加工设备的腐蚀越来越严重,腐蚀问题已成为影响国民经济和社会可持续发展的重要因素。

自20世纪70年代以来,世界上的一些发达国家相继对腐蚀损失做过相对系统的调查。各国的调查显示:腐蚀损失占到了各国国民经济总量的1%~5%,其中腐蚀损失的1/4是可以通过采取普遍使用耐蚀材料及采用适宜的防蚀的方法来加以避免。采用防腐蚀措施后,各国腐蚀损失从1979年占当年GNP的4.9%,降低到1999年的4.2%。早在20世纪20年代,在石油炼制过程中人们就已经对环烷酸造成的腐蚀有所认识,此后人们一直在努力去克服石油炼制过程中环烷酸的腐蚀问题。对于我国来说,胜利原油,辽河原油等都是高酸值的原油,在炼厂炼制原油过程中不可避免的会碰到环烷酸的腐蚀问题。特别是近几年,随着全球原油价格持续攀高,原油品质差价逐渐增大,由环烷酸腐蚀引起的炼厂设备腐蚀问题日趋严重。2004年8月5日中国石油锦州石化公司蒸馏车间二套减压蒸馏装置减压炉炉管四路炉出口管泄漏三路,均发生在每路炉出口的炉管弯头附近和直管段的任何部位,炉管弯头附近和直管段减薄穿孔,被迫临时停工抢修。2006年10月16日中国石油化工股份有限公司武汉分公司1号常减压蒸馏装置扩能改造后减压塔及内构件在高温环烷酸环境下减二、三、四线填料腐蚀严重,集油箱腐蚀减薄、油气管线切向进料口环形分布器入口处箱板冲蚀破损三处约2m2,造成了巨大的经济损失。某企业3号常减压装置,2003年11月发现有一重油高温管线压力表接管焊缝泄漏,进一步扩大检查时发现大部分常压重油高温管线减薄非常严重。该管线从开工到出现泄漏仅运行18个月,年平均减薄3~5mm,常压炉辐射出口管线最薄处只有3mm。扬子石化公司加工酸值较高的鲁宁管输油,导致Cr5Mo炉管在环烷酸腐蚀下局部穿孔泄露而造成停车,给正常生产、安全生产带来非常大的损失。在石油炼制过程中,环烷酸腐蚀是普遍存在的技术难题,要真正的克服该技术难题必须通过研究环烷酸腐蚀的特征、机理、成膜特点、以及从理论上来解释环烷酸腐蚀的特征。通过不断的研究工作来认识环烷酸腐蚀的

本质,进而寻找抑制环烷酸腐蚀的方法。因此,当前将原油性质的变化规律与炼厂中所遇到的腐蚀问题相结合,进一步加强防腐对策研究,无疑是一项非常有益工作。

国内外研究者对于高温炼油设备的缓蚀防护研究也越来越重视,目前报道的解决环烷酸腐蚀的方法中,加注缓蚀剂是一种即经济又实用的解决办法。二.炼油设备腐蚀机理及缓蚀剂的缓蚀原理

从常减压装置常见的高温腐蚀种类来分,常减压装置的高温腐蚀通常分为两类:硫腐蚀、环烷酸腐蚀。

2.1 硫腐蚀

原油中的总含硫量与腐蚀程度之间并无精确关系,主要与参加腐蚀反应的有效硫化物如H2S、单质硫、硫醇等活性硫及易分解为H2S的硫化物含量有关。当温度在260~350℃范围内的高含硫原料油中,活性组分硫化物分解为硫化氢,该过程主要以硫化氢高温腐蚀为主:

Fe+H2S→FeS+H2(2-1) 高温硫化氢腐蚀能够形成硫化亚铁保护膜附着在金属表面上,这是由于硫化氢与金属表面铁原子发生反应。虽然硫化亚铁膜由于内部应力的存在而间断开,但是该层膜的存在能够起到保护设备的作用。除此之外,硫化氢能够快速氧化碳钢,与Fe3C发生反应,加速碳钢的腐蚀。

Fe C+H2S→FeS+CH (2-2) 式(2-2)反应的发生主要沿着晶界方向,而在铬合金钢材中,由于铬碳化物比较稳定,对于该种类型的腐蚀抵抗力加强。硫化氢高温腐蚀在低硫含量及温度超过350℃很难发生。当温度在350~400℃范围内时,硫化氢在该温度下很容易分解生成单质硫,单质硫与金属铁生成硫化亚铁。同样地由于内部应力的存在而使该层膜而间断开,如果有环烷酸存在条件下,环烷酸能够与硫化亚铁膜反应生成环烷酸铁,两者共同作用加剧了腐蚀。

Fe + S→FeS (2-3)

2.2 环烷酸腐蚀

在温度230~370℃范围内高酸值条件下,炼油设备在使用过程中就会发现腐

蚀穿孔及坑蚀等腐蚀特征。目前被认可的环烷酸腐蚀机理如下:

2R-COOH+Fe→(RCOO)2Fe+H2(2-4)

H2S+Fe→FeS+H2(2-5)

(RCOO)2Fe+HS→FeS+2R?COOH (2-6) 其中式(2-4)代表环烷酸分子在金属表面吸附后与铁原子生成油溶性的环烷酸亚铁,这种腐蚀产物随着工艺介质的流动被从金属表面冲刷至油料中,当腐蚀产物脱落之后,金属表面继续裸露造成进一步的腐蚀。式(2-5)代表高温硫化氢腐蚀在金属表面形成黑色的硫化亚铁腐蚀产物,在金属表面形成保护膜;式(2-6)代表油溶性环烷酸亚铁与活性硫组分硫化氢之间的反应,生成的硫化亚铁能够附着在金属表面,起到保护金属设备的作用,而生成的环烷酸能够继续参与腐蚀。

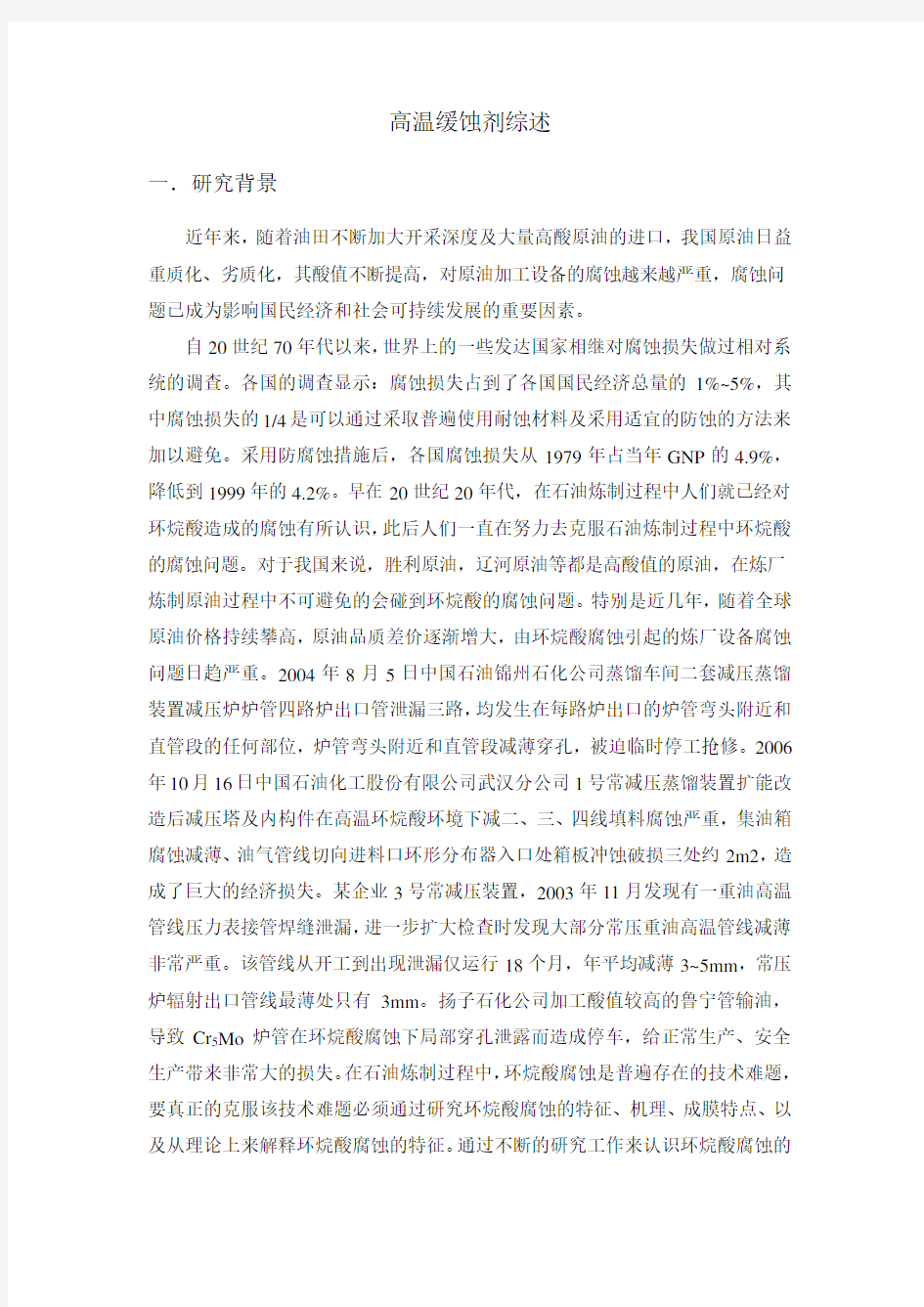

环烷酸铁是油溶性物质,它易从金属表面脱离下来,使腐蚀向纵深处发展。当金属长期与环烷酸接触、原油流速很大时,在金属表面可观察到特有的沟槽状腐蚀,这是区别环烷酸腐蚀与其它腐蚀的标志。当工艺介质中环烷酸的含量较低而硫含量较高时,硫腐蚀占主导地位,这是由于酸含量较低,酸和硫化亚铁反应较少,而硫化亚铁膜能够起到较好的保护金属设备的作用。当环烷酸的含量较高时,硫的存在形成的硫化亚铁膜也能够与酸发生反应,二者共同作用加剧了金属设备的腐蚀。硫腐蚀与环烷酸交互腐蚀由图2-1示意图所示。

图2-1 环烷酸溶解FeS 保护膜的示意图

三.高温缓蚀剂概述

高温缓蚀剂是一个较笼统的概念,有时它包含中和剂或某些化学处理剂,但有时它又特指那些形成保护膜的化学剂。从文献来看,采用化学处理抑制环烷酸腐蚀的方法较多,归纳起来其原理不外乎两种:一是加入的化学物质与环烷酸反应生成不腐蚀的油溶性产物;另一种是加入的化学物质与金属铁形成油不溶物,被吸附在金属表面。有时也按酸碱性将缓蚀剂粗略分为中和型和非中和型,前者多为有机胺,主要用于抑制气相腐蚀,后者用于形成保护膜,以隔绝金属表面与腐蚀物接触。

按化合物的类型可将缓蚀剂分为三大类:一是磷系缓蚀剂;二是非磷系缓蚀剂;三是混合型缓蚀。

3.1 磷系缓蚀剂

磷系缓蚀剂主要是指缓蚀剂分子中含有一个磷原子或多个磷原子的有机化合物,主要见表3-1。

表3-1 磷系缓蚀剂类型及介绍

磷系缓蚀剂

类型

化学通式字符含义适用范围

磷酸酯R1、R2、R3为氢

或C1~C30的烃

基;但至少有一个

不是氢

适用于原油炼制过程

中的低硫高酸值原

油,加剂量为

5~200μg.g-1

亚磷酸酯R1、R2、R3为氢

或C1~C30的烃

基;但至少有一个

不是氢

针对原油炼制过程中

环烷酸与硫化物的高

温腐蚀,加剂量

100~1500μg.g-1

硫代磷酸酯每一个X是独立

的氧族元素,最好

是S或O,但至少

有一个X是S

200~400℃下对蒸馏

塔、塔盘、填料、泵

阀及侧线管路系统,

加剂量为5~200μg.g-1

磷酸酯-磷酸钙-酚盐硫醚R为C5~C24的烃

基,x=1~4,

y=0~9,z=1~5

针对原油炼制过程中

环烷酸和高温硫交互

腐蚀,加剂量

100~1500μg.g-1

针对表3-1四种磷系缓蚀剂所做的缓蚀性能评价实验表明:磷系中硫代磷酸

酯与磷酸酯加剂量均为5~200μg.g-1,就能达到较好的缓蚀效果。但是含磷的缓蚀剂已被证明可能使催化剂中毒方面存在问题,因此硫代磷酸酯更适合于实际应用;磷系缓蚀剂与腐蚀介质中的铁离子反应沉积在金属表面形成了多层表面膜,若形成的保护膜过厚,容易堵塞管道。

3.2 非磷系缓蚀剂

非磷系高温缓蚀剂指的是一些含N,S等的有机化合物,这几种类型见表3-2。

表3-2 非磷系缓蚀剂类型及介绍

非磷系缓蚀剂

类型化学通式字符含义

适用范围

有机多硫醚R-Sx-R’

R、R’是C6~C30的

烃基,或有1~4环的

环烷基,Ws含量

25%~50%

高酸值高流速条件

下,脂环族硫醚较脂

肪族硫醚效果更好。

磺化烷基酚

R为C4~C30的烷

基,实验表明磺化壬

基酚效果最好

抑制轻油组分环烷酸

腐蚀的更为有效

巯基三嗪衍生

物R1、R2、R3为氢或

C1~C30的烃基,但

至少有一个是氢

使用500~3000μg·g-1

时,对环烷酸腐蚀进

行有效抑制。

脂肪酸氨基酰

胺R1为C6~C30的烃

基,R2为C1~C30

的烃基

可用于油田热深井和

原油炼化过程防腐蚀

的高温缓蚀剂

N,N’-二羟乙基哌嗪衍生物R为C4~C30的烷基

适用于200~300℃范

围内,温度过高易分

解。

表1-2中五种非磷系缓蚀剂在使用时虽然比磷系缓蚀剂使用时添加量略高,但是非磷系缓蚀剂能够避免磷使后续工艺催化剂中毒和生态环境危害等问题,所以非磷系缓蚀剂已经逐渐成为目前使用的主流缓蚀剂。

3.3 混合型缓蚀剂

(1)磷酸酯-胺型混合缓蚀剂:磷酸酯-胺缓蚀剂是最早期使用的油溶性环烷酸缓蚀剂,其使用温度范围为316~400℃。该种缓蚀剂由Naclo公司研制成功,据称这种缓蚀剂可在炼厂设备上形成粘着力很强的薄膜,防止在高温受环烷酸、

硫或氧化物的腐蚀。N-5180缓蚀剂是一种胺基中性磷酸酯,在东海岸炼油厂的试验表明,加入80~90μg.g-1的N-5180缓蚀剂即可起到很好的缓蚀作用。

(2)亚磷酸酯-噻唑啉型混合缓蚀剂:亚磷酸酯-噻唑啉的结构通式如图1-3,通常是将两种缓蚀剂进行复配使用。

图3-1亚磷酸酯和噻唑啉复配结构式

复配时,亚磷酸酯与噻唑啉的重量比以1:4~4:1最佳。亚磷酸酯的烷基取代基碳原子数为1到10,但是C1到C6最适宜。噻唑啉的烷基碳原子数1到10,但是C1到C5最适宜,烷基取代数目为0到4的整数。二烷基和三烷基亚磷酸酯和噻唑啉复配在流体烃和石化产品的加工过程中,其抑制腐蚀活性的效果是非常好的,尤其是温度提高到350~540℃或更高。当腐蚀是由其它相似的有机酸引起时,该类缓蚀剂在100~440℃或温度更高,对于加工过程也是十分常有益的。复配缓蚀剂在使用时,它的使用量因实地操作条件和所要加工的原料情况不同而不同。因此,温度和酸腐蚀体系的特征与复配缓蚀剂的用量之间有一定的关系。一般而言,在操作温度和酸浓度都比较高的地方,相应的复配缓蚀剂的用量也应成比例增加。通过实际使用发现,缓蚀剂或复配缓蚀剂的浓度范围可能是从5~5000μg.g-1或更高,在反应开始时,加一个相对较高的剂量2000~3000μg.g-1,并且保持这个水平在一个相对较短的时间内,直到在金属的表面形成一层抑制腐蚀保护膜。一旦保护膜形成,需要去维持保护膜的剂量可能减小到一个正常的操作范围,大约100μg.g-1就能使保护膜不受损失。二者复配使用的好处是向系统内添加的磷相对减少了,从而在一定程度上避免了因磷引起下游的催化剂中毒。

3.4 小结

对比磷系、非磷系和混合型缓蚀剂的适用范围和炼厂使用反馈意见,混合型

缓蚀剂混合比例不宜掌握,且添加量较大,因此其使用受到极大的限制;磷系比非磷系缓蚀效果好,应用范围也比较广,但是由于含磷化合物容易在后续造成催化剂中毒,加上其对环境所表现出的生物毒性引起了各国环保部门的重视,含磷缓蚀剂逐渐被废弃而淡出人们视线,从而非磷系缓蚀剂正逐渐取代磷系缓蚀剂,并成为目前腐蚀科学的研究热点之一。下面重点介绍非磷系高温缓蚀剂的研究现状,并提出两种非磷缓蚀剂的合成方案。

四.非磷系高温缓蚀剂的研究现状:

4.1 有机聚硫化物

有机聚硫化物是Exxon化学公司于1993年申请的环烷酸腐蚀缓蚀剂专利。该缓蚀剂由烯烃多硫化物、萜烯多硫化物等组成,其中的硫含量为10%~60%(质量比),优选的分子量范围在300~600之间。Philip. R. P对该种缓蚀剂在带有搅拌的高温高压釜中试验后发现,在204℃、酸值为11mg KOH/g、加有4%H2S 的氮气保护、油流速度大于3.048m/s的试验条件下,脂环族聚硫化物比脂肪族聚硫化物具有更高的缓蚀效果,而咪唑啉缓蚀剂则不适合于这种环境。关于有机聚硫化物的作用机理,大多数学者认为,这与硫化物中的高含硫有关,当硫含量达到一定程度时,有利于在金属表面形成FeS/聚硫化物的保护膜。

4.2 磺化烷基酚类

磺化烷基酚是一类可用环境抑制原油、汽油馏分、轻质润滑油、常压塔底和减压塔底中环烷酸腐蚀的缓蚀剂,适用于200~400℃的炼化环境。武汉纺织学院肖玲君等以浓硫酸和壬基酚为原料合成磺化烷基酚的最佳工艺条件为n(烷基酚)∶n(浓硫酸)=1∶1.25、反应温度60℃、反应时间2h,在此条件下磺化产率可达90.46%;并且这种磺化烷基酚缓蚀剂在A3钢试片表面能形成蓝色致密保护膜,对高温环烷酸腐蚀有较好的抑制作用。在磺化烷基酚缓蚀剂质量浓度1000mg/L、腐蚀介质温度280℃、腐蚀介质停留时间6h、搅拌桨转速300r/min 的条件下,缓蚀率高达93.27%。

4.3 巯基三嗪衍生物

James G. E在实验室选用2,4,6-三巯基-1,3,5-三嗪进行缓蚀研究。结果发现,将这种缓蚀剂440 mg/L加入到TAN为2.3的粗馏分中,于345℃下浸泡

18~20h,它可使碳钢的腐蚀速率由0.35 mm/a降至0.16 mm/a,而采用二叔壬基五硫化物则使碳钢的腐蚀速率降为0.23 mm/a,这一结果表明巯基三嗪的缓蚀性能优于有机多硫化物。

4.4 脂肪酸环氨基酰胺

脂肪酸环氨基酰胺是Charles.L.K新近开发的一类可用于热深井和原油炼化过程防腐蚀的高温缓蚀剂,它由松浆油脂肪酸与脂环族二胺或带烷基支链的脂肪族二胺反应而成。与目前应用较广的脂肪酸咪唑啉相比,脂环族氨基酰胺具有较高的热稳定性。在温度大于250℃时,咪唑啉即开始发生分解,当温度达到315℃时,咪唑啉则迅速分解,降解率达60%~80%,而氨基酰胺的降解率仅为20%。关于氨基酰胺与咪唑啉的缓蚀效果,Charles L. K利用高温高压釜在340℃下进行了24h动态浸泡对比实验。结果表明,在相同浓度下,松浆油脂肪酸和异佛尔酮二胺的反应产物,以及松浆油脂肪酸和2,2,4-三甲基-1,6-已基二胺的反应产物的缓蚀率可达60%以上,而由松浆油脂肪酸和二乙基三胺反应生成的咪唑啉的缓蚀率仅有20%,显然,在高温下氨基酰胺的缓蚀效果优于咪唑啉。

4.5 N,N’-二羟乙基哌嗪衍生物

Bruce D. McLaughlin等人以二羟乙基胺溶液在酸性气氛中反应而生成N,N′-二羟乙基哌嗪,并对其高温缓蚀性能做了评价,发现该化合物与链烷基乙醇胺、酰胺等混合后,在200~300℃的温度范围内,可对炼化设备进行保护,但是温度高于300℃时由于N,N′-二羟乙基哌嗪开始分解而使缓蚀效果下降。

从以上所介绍的5种已经被报道的非磷系高温缓蚀剂来看,N,N′-二羟乙基哌嗪只适用于200~300℃的温度环境,而巯基三嗪类缓蚀剂注入量较大,有机聚硫化物缓蚀效果较差,使得这三种缓蚀剂的应用都有一定程度的限制,而磺化烷基酚和脂肪酸环氨基酰胺的热稳定性和缓蚀效果都比较好,在对炼油设备保护领域的应用前景非常可观。本方案根据已有研究基础,提出以下两种非磷系高温缓蚀剂的合成生产研究方案。

五.非磷高温缓蚀剂合成方案

目前炼厂使用较多的高温缓蚀剂是咪唑啉季铵盐与磷酸酯或亚磷酸酯复配的产品。其复配物化学结构式如下:

O

N

N

OH

n

R1O

PH

O

OR2

OR3

P

R1O

OR2

磷酸酯

亚磷酸酯+

咪唑啉聚氧乙醚

咪唑啉一般由有机酸与多胺经过酰胺化、环化脱水而成,其油溶性、水溶性均较差。通常经过季胺化改性增加其水溶性,常用季胺化试剂有丙烯酸、氯乙酸、硫酸二甲酯等,形成阳离子咪唑啉衍生物。我公司的咪唑啉聚氧乙烯醚由未改性咪唑啉经环氧化而成的非离子型高温缓蚀剂,其质量稳定,溶解性好,成膜牢固。

咪唑啉季铵盐缓蚀剂一般在250℃时即开始发生分解,所以咪唑啉类缓蚀剂必须与磷酸酯复配使用才能有较好的缓蚀效果。然而近期客户纷纷反映磷系缓蚀剂使用时易造成后续催化剂中毒和污染等严重问题,都提高温缓蚀剂无磷化的要求,这就使得我们必须尽快提出非磷系高温缓蚀剂的合成方案。下面是暂定的磺化壬基酚的合成方案。

5.1 磺化壬基酚合成方案

原料:壬基酚、浓硫酸(98%)。

合成路线:

OH

+H2SO4(浓)

HO SO3H H2O

+

实验步骤:根据已知文献的方法,在装有机械搅拌器、温度计,恒压滴定漏斗和回流冷凝管的250ml的四口烧瓶中,加入一定的壬基酚,水浴升温至60℃,缓慢滴加一定量的98%浓硫酸,滴加完毕后继续反应一定时间,得到磺化粗产物,加入少量二乙烯三胺制得磺化壬基酚型缓蚀剂。分别检测产物的凝点、酸度和水分等参数。

六.工艺优化及缓蚀效果评价

6.1 合成工艺条件优化

通过改变投料比、反应温度、真空度、反应时间等条件,计算收率来筛选较合成工艺特点与条件优化。

6.2 缓蚀效果评价

采用静态挂片失重法分别对比测试评价磺化壬基酚与咪唑啉-磷酸酯类缓蚀剂的缓蚀效果:参照石油天然气行业标准SY/5273-2000中的静态挂片失重法,评价缓蚀剂270℃下在腐蚀介质中的缓蚀性能。在通风橱中,将腐蚀试样置于盛有模拟腐蚀介质的油浴锅中,模拟腐蚀介质为加入环烷酸的白油溶液,腐蚀时间为12h,腐蚀材料为20#钢片。计算公式如下:

该式中:η:缓蚀剂的缓蚀率,%;V0:钢片在规定时间内不加缓蚀剂时的腐蚀速率,mm·a-1;V:钢片在规定时间内加入缓蚀剂时的腐蚀速率,mm·a-1;20#钢片规格:50×13×1.5,mm;腐蚀温度:270℃;腐蚀时间:12h。

另外通过改变缓蚀剂的添加浓度找出最优添加浓度;将两种缓蚀剂与磷系缓蚀剂(咪唑啉-磷酸酯类缓蚀剂)在相同条件下做缓蚀效果对比,并得出结论。7.结语

随着炼油工业的快速发展和人们对生态坏境的保护意识不断增强,传统的磷系与含磷的混合型高温缓蚀剂已经不不能满足用户的需求。只有通过不断实验研究找到越来越多非磷系环境友好型缓蚀剂,才能应对日益严重的炼厂设备腐蚀等问题。从目前的非磷系缓蚀剂工业化生产情况来看,仍有广大的市场,具有非常可观的市场前景。

高温缓蚀剂综述 一.研究背景 近年来,随着油田不断加大开采深度及大量高酸原油的进口,我国原油日益重质化、劣质化,其酸值不断提高,对原油加工设备的腐蚀越来越严重,腐蚀问题已成为影响国民经济和社会可持续发展的重要因素。 自20世纪70年代以来,世界上的一些发达国家相继对腐蚀损失做过相对系统的调查。各国的调查显示:腐蚀损失占到了各国国民经济总量的1%~5%,其中腐蚀损失的1/4是可以通过采取普遍使用耐蚀材料及采用适宜的防蚀的方法来加以避免。采用防腐蚀措施后,各国腐蚀损失从1979年占当年GNP的4.9%,降低到1999年的4.2%。早在20世纪20年代,在石油炼制过程中人们就已经对环烷酸造成的腐蚀有所认识,此后人们一直在努力去克服石油炼制过程中环烷酸的腐蚀问题。对于我国来说,胜利原油,辽河原油等都是高酸值的原油,在炼厂炼制原油过程中不可避免的会碰到环烷酸的腐蚀问题。特别是近几年,随着全球原油价格持续攀高,原油品质差价逐渐增大,由环烷酸腐蚀引起的炼厂设备腐蚀问题日趋严重。2004年8月5日中国石油锦州石化公司蒸馏车间二套减压蒸馏装置减压炉炉管四路炉出口管泄漏三路,均发生在每路炉出口的炉管弯头附近和直管段的任何部位,炉管弯头附近和直管段减薄穿孔,被迫临时停工抢修。2006年10月16日中国石油化工股份有限公司武汉分公司1号常减压蒸馏装置扩能改造后减压塔及内构件在高温环烷酸环境下减二、三、四线填料腐蚀严重,集油箱腐蚀减薄、油气管线切向进料口环形分布器入口处箱板冲蚀破损三处约2m2,造成了巨大的经济损失。某企业3号常减压装置,2003年11月发现有一重油高温管线压力表接管焊缝泄漏,进一步扩大检查时发现大部分常压重油高温管线减薄非常严重。该管线从开工到出现泄漏仅运行18个月,年平均减薄3~5mm,常压炉辐射出口管线最薄处只有3mm。扬子石化公司加工酸值较高的鲁宁管输油,导致Cr5Mo炉管在环烷酸腐蚀下局部穿孔泄露而造成停车,给正常生产、安全生产带来非常大的损失。在石油炼制过程中,环烷酸腐蚀是普遍存在的技术难题,要真正的克服该技术难题必须通过研究环烷酸腐蚀的特征、机理、成膜特点、以及从理论上来解释环烷酸腐蚀的特征。通过不断的研究工作来认识环烷酸腐蚀的

化学清洗用缓蚀剂、活性剂和还原剂 化学清洗过程中,为了保护设备不被腐蚀或减少腐蚀,必须加入适当的缓蚀剂;另外,为了保护清洗表面被很好的湿润,提高清洗效率,通常在清洗液中要加入表面活性剂,如OP类非离子型表面活化剂等;清洗完毕后,为了防止余液对设备的进一步腐蚀,还应作为适当的后处理,即碱中和、水洗和钝化处理。 化学清洗缓蚀剂 设备清洗过程中,缓蚀剂、活化剂和钝化剂是不容忽视的。特别是缓蚀剂的选择,直接影响着清洗剂对设备的腐蚀。 1、若定 若定是由二邻苯酸脲、淀粉、食盐、平平加等组成的。其配比(质量百分比)如下: 二邻苯酸脲26% 食盐52% 淀粉17% 平平加(烷基聚氧乙烯醚) 5% 若丁缓蚀剂适用于黑色金属及铜在硫酸、盐酸、磷酸、氢氟酸、柠檬酸中的清洗。加入量0.8%,对碳钢、铜的缓蚀率大于95%。 2、1901缓蚀剂 1901缓蚀剂是制药厂的副产品,即四甲基吡啶釜残液;为黄绿色液体,有吡啶臭味,相对密度0.96,沸点60~80°C。其主要成分为二甲基吡啶及甲基吡啶。适用于碳钢材质,如用7%HCL+6%HF清洗,1901缓蚀剂加入量0.5%~0.8%,缓蚀率可达90%~95%。 3、乌洛托品 适用于黑色金属在盐酸、磷酸中的清洗,加入量为0.5%,缓蚀率大于95%。

4、SH-415缓蚀剂 SH-415缓蚀剂由制药厂的下脚料制成,适用于蒸汽机锅炉水垢的清洗。在7%~9%盐酸和1%氢氟酸组成的清洗液中,加入量为0.5%。 5、SH-406缓蚀剂 SH-406缓蚀剂由制药厂的下脚料、溶剂和助剂等组成,适用于低压锅炉盐酸除垢剂20#碳钢盐酸酸洗,加入量为0.5%。 6、SH-416缓蚀剂 SH-416缓蚀剂由制药厂的下脚料制成,适用于大型直流锅炉及大中小汽包炉的酸洗。加入量为0.3%。 7、IS-缓蚀剂 IS-缓蚀剂由咪唑季铵盐、烷基醇聚氧乙烯醚等组成,适用于高中低压锅炉水垢的酸洗,加入量为0.3%。 8、Lan—826缓蚀剂 Lan—826缓蚀剂是多用型酸洗缓蚀剂,外观为黄色液体,相对密度1.06,微碱性,不燃烧。为多用型酸洗缓蚀剂,既适用于氧化性酸,又适用于非氧化性酸;既适用于多种无机酸,又适用于多种有机酸。 Lan—826缓蚀剂具有优良的缓蚀效果,在一般酸洗条件下,腐蚀速率不大于1mm/a。Lan-826能够有效抑制钢在酸洗时对氢的吸收和Fe3+对金属的腐蚀,使金属酸洗时不产生孔蚀。 Lan—826缓蚀剂用量小,费用低,操作简便,性能稳定,无臭无味,使用安全,特别是能避免无用缓蚀造成的危险。 Lan—826缓蚀剂适用于碳钢、低合金钢、不锈钢、铝等金属材料的清洗,可清除碳酸钙、氧化铁、硫酸钙、混合垢、硅质垢等垢型的污垢。 9、J852缓蚀剂 J852缓蚀剂适用于盐酸加氢氟酸清洗液,清洗碳钢、低合金钢、铜和铜合金等设备中的碳酸盐水垢、

金属缓蚀剂及其研究进展 课程:腐蚀与材料保护 主讲老师: 陈存华 院系:化学学院 专业:应用化学 学号: 2010214131 姓名:张伟 华中师范大学化学学院 2012年12月

金属缓蚀剂及其研究进展 摘要:金属的缓蚀一直是人们极为关注的重要课题,本文综合近十年来文献简述了缓蚀剂的机理,常见的分类,重点叙述了金属缓蚀剂的前沿发展和技术缓蚀剂的应用,总结了缓蚀剂的研究意义,并对未来缓蚀剂的发展方向做展望。 关键词:金属缓蚀剂分类前沿应用意义 一、前言: 金属腐蚀,就是指金属在外界环境的作用下引起的破坏或变质。它不仅影响了原有金属的光泽,而且带来了很大的经济损失。据报道2000年美国由于金属腐蚀造成的直接经济损失约为1300 多亿美元,在2005年我国由于腐蚀所造成的直接经济损失约占国民经济总产值的2%-4%,而间接损失几乎无法估量。金属腐蚀不但限制了科学技术的发展,破坏了工艺过程和生产节奏,而且污染环境,影响人类的身体健康。所以,怎样防止金属腐蚀已成为世界性的问题。 缓蚀剂(Corrosion Inhibitor)是一种无机物或有机物,加到腐蚀介质中,借助于这种物质在金属和腐蚀介质的界面上的物理和化学作用,可以防止或降低金属的腐蚀速度,减少金属在所在介质中的腐蚀。缓蚀剂在金属防护中的应用,是腐蚀科学与表面工程学科发展的一项重要成就。百余年来,缓蚀剂的开发、应用在化工、石油、电力、机械、金属加工、交通运输、核能及航天等领域中,起着极其重要的作用。近半个世纪以来,缓蚀剂的品种、质量得到了进一步扩大和提高。30年代以前,缓蚀剂的品种只有百余种。到80年代中期,仅酸性介质缓蚀剂的品种就已超过5000 余种。这种发展速度是其他化学助剂、添加剂类无以伦比的。当前,世界各国相关的科技界、企业界对它的开发和应用前景极为关注。 二、缓蚀剂的机理研究简述 金属的缓蚀有多种机理,其中主要的作用有:(1) 屏蔽效应。这主要是由于缓蚀剂的存在阻碍了金属颜料与腐蚀介质的接触,降低了腐蚀速度,同时也可能因为缓蚀剂分子上的基团与腐蚀介质的分子基团形成了螯合作用,减低了腐蚀介质对金属颜料的侵害。(2) 电化学防护:当缓蚀剂、金属颜料与腐蚀介质之间由于电化学反应形成了一层保护膜,这层膜的形成减少了介质对颜料的腐蚀,从而保护了金属颜料。大多数的有效保护作用都是这些效应相互结合得到的。 三、金属缓蚀剂的分类 1.按化学组成分类 (1)无机缓蚀剂—无机化合物。多用于氧作为腐蚀物质的中性水介质体系中,也叫中性缓蚀剂。如铬酸盐,磷酸盐,硝酸盐,硅酸盐等。无机缓蚀剂的特征是能是金属表面氧化,并是金属的腐蚀电位向高电位方向移动,即具有是金属钝化的作用。 (2)有机缓蚀剂—有机化合物。多用于酸性腐蚀介质中,化合物种类很多。有机缓蚀剂对腐蚀电位几乎无影响,主要是以分子状态在金属表面进行吸附,从

酸化用高浓度盐酸缓蚀剂CT1-3 1 主题内容与适用范围 本标准规定了酸化用高浓度盐酸缓蚀剂(代号为CT1-3)的技术要求、试验方法、检验规则及标志、包装、运输和贮存。 本标准适用于油气井酸化处理缓蚀剂CT1-3。 2 引用标准 GB 261 石油产品闪点测定法(闭口杯法) GB 265 石油产品运动粘度测定法和动力粘度计算法 GB 510 石油产品凝点测定法 GB 1884 石油和液体石油产品密度测定法密度计法 GB 6678 化工产品采样总则 GB 6680 液体化工产品采样通则 SY 5405 盐酸酸化缓蚀剂性能的试验方法及评价指标 3 技术要求 产品主要技术指标应符合下表规定。 4 试验方法 4.1 外观

以目力测定试样的外观。 4.2 密度的测定 按GB 1884规定进行。 4.3 运动粘度的测定 按GB 265规定进行。

4.4 凝点的测定 按GB 510规定进行。 4.5 闪点的测定 按GB 261规定进行。 4.6 溶解分散性试验 按SY 5405中第5章的规定进行。 4.7 腐蚀速率的沁定 试验条件:120℃,15MPa,HCl浓度28%(m/m),CT1-3浓度1.5%(m/m)。 按SY 5405中2.1.4.2,2.1.4.3及2.1.6条的规定进行。 5 检验规则 5.1 CT1-3由质量检验部门进行检验,生产厂应保证出厂的产品均符合本标准的规定,并附有合格证。 5.2 取样方法:按GB 6678中 6.6条和GB 6680中2.1.3条进行。将所取的样品分装入两个清洁、干燥的磨口玻璃瓶中。瓶上粘贴标签,注明生产厂、产品名称、批号和取样日期、取样人。一瓶由检验部门进行检验.另一瓶保留三个月备查。 5.3 检验结果中,若有一项指标不符合本标准规定时,应重新在两倍量的包装中取样进行复验。复验结果仍不符合本标准规定时,则为不合格产品。 5.4 供需双方对产品质量发生异议时,由双方协商解决,仲裁时应按本标准规定进行检定。 6 标志、包装、运输和贮存 6.1 CT1-3用清洁铁桶包装,每桶净重100, 200kg。 6.2 包装桶上应有明显而牢固的标志,其内容为:生产厂名、产品名称及代号、生产日期、商标、本标准编号和二级易燃品标志。 6.4 运输时应轻装轻卸,产品贮存应远离火源,存放于阴凉通风处。 6.4 本产品有效期为一年。

第十一讲金属缓蚀剂 陈旭俊徐瑞芬 缓蚀剂是一种在低浓度下能阻止或减缓金属在环境介质中腐蚀的物质。缓蚀剂又叫作阻蚀剂、阻化剂或腐蚀抑制剂等。 缓蚀剂保护技术已经发展为一项重要的防腐蚀技术,广泛用在石油、冶金、化工、机械制造、动力和运输等部门。 一、缓蚀剂的分类 缓蚀剂的品种繁多,常用的如亚硝酸钠、铬酸盐、磷酸盐、石油磺酸钡、亚硝酸二环已胺等,至今尚难以有统一的分类方法。常见到的分类方法有以下几种。 1.按缓蚀剂作用的电化学理论分类 (1)阳极型缓蚀剂通过抑制腐蚀的阳极过程而阻滞金属腐蚀的物质。这种缓蚀剂通常是由其阴离子向金属表面的阳极区迁移,氧化金属使之钝化,从而阻滞阳极过程。例如,中性介质中的铬酸盐与亚硝酸盐。一些非氧化型的缓蚀剂,例如苯甲酸盐、正磷酸盐、硅酸盐等在中性介质中,只有与溶解氧并存,才起到阳极抑制剂的作用。 (2)阴极型缓蚀剂通过抑制腐蚀的阴极过程而阻滞金属腐蚀的物质。这种缓蚀剂通常是由其阳离子向金属表面的阴极区迁移,或者被阴极还原,或者与阴 离子反应而形成沉淀膜,使阴极过程受到阻滞。例如ZnSO 4、Ca(HCO 3 ) 2 、As3+、Sb3+ 可以分别和OH-生成Zn(OH) 2、Ca(OH) 2 沉淀和被还原为As、Sb覆盖在阴极表面, 以阻滞腐蚀。 (3)混合型缓蚀剂这种缓蚀剂既可抑制阳极过程,又可抑制阴级过程。例如含氮和含硫的有机化合物。 2.按化学成分分类 (1)无机缓蚀剂,如铬酸盐、亚硝酸盐、磷酸盐等。 (2)有机缓蚀剂,如胺、硫脲、乌洛托品等。 3.按缓蚀剂所形成保护膜的特征分类 (1)氧化膜型缓蚀剂通过使金属表面形成致密的、附着力强的氧化膜而阻滞金属腐蚀的物质。例如,铬酸盐、重铬酸盐、亚硝酸钠等。由于它们具有钝化作用,故又称为钝化剂。 (2)沉淀膜型缓蚀剂由于与介质中的有关离子反应并在金属表面生成有一定保护作用的沉淀膜,从而阻滞金属腐蚀的物质。例如在中性介质中的硫酸锌、聚磷酸钠、碳酸氢钙等。 (3)吸附膜型缓蚀剂能吸附在金属表面形成吸附膜从而阻滞金属腐蚀的物质。例如酸性介质中的许多有机化合物。 上述缓蚀剂所形成的三种保护膜的不同特征比较见表1。

缓蚀剂的研究、开发与应用经历了不同阶段。最初, 由于冶金工业的发展, 为钢铁材料酸洗除锈和设备的除垢, 研制了酸洗缓蚀剂。随后, 因石油工业油井酸化技术的需要, 研究开发了油井酸化缓蚀剂和油气田缓蚀剂。此后, 随着石油化工、电力、交通运输工业的发展, 海水、工业用水等冷却系统用的中性介质无机缓蚀剂迅速发展。二次世界大战期间和战后, 由于武器军械的防锈, 促进了气相和油溶性缓蚀剂的迅猛发展。19 43 年美国S hel lDev el o pmen t C o . 研制生产了亚硝酸二环己胺, 次年又推出亚硝酸二异丙胺产品, 用于军事工业, 取得很好的防锈效果。5 0 年代初, 苯三唑( BT A ) 对铜及其合金的优异防锈性能, 引起科技界和企业人员广泛重视, 缓蚀剂研究引起人们极大兴趣和关心。随着工业技术和高新技术的迅猛发展, 缓蚀剂得到较快发展。 6 0 年代是腐蚀科学技术发展最活跃的时期, 重要的腐蚀与防护方面的国际学术会议( 世界金属腐蚀会议、欧洲缓蚀剂会议等) 均在6 0 年代初举行首届会议; 一批腐蚀专业刊物( M at er i alPer f or man ce ( 美) , C or r os i o n S ci en ce ( 英) , Br i t i s h C o rr os i o nJ ou rn al ( 英) , !? # ?? % %& ?( 俄) , 材料保护( 中) , C o rr os i o nA bs t r act s ( 美) , ! ?# ?% & ?() ! % ?+ . ! ?# . 66 . ! ?# ! ? # ??# % % # & !! ( 俄) ) 亦均于60 年代创刊发行。这些学术活动及专业刊物的出版发行, 对促进缓蚀剂学科的学术交流和发展起着重要的作用。 Hacker man . N 在第一届欧洲缓蚀剂会议( 1 96 1) 上宣读了关于“软硬酸碱( HS A B ) 原则”的论文, 对缓蚀剂分子设计、筛选和应用有重要意义, 引起参会各国代表的重视和兴趣。日本荒牧国次等人对软硬酸碱理论在缓蚀剂研究中的应用做了系统的工作, 取得了卓有成效的成绩, 推动了缓蚀剂理论发展。 Br oo k M于19 62 年, 收集整理了3 0 ~5 0 年代期间, 海外期刊、专利上发表的约15 0 种缓蚀剂的名称、组成及应用范围( 金属及腐蚀介质) 等资料, 其中大部分为单一组分。 同年, M err i ck . R . D 等人在美国国家腐蚀工程师协会( N A C E ) 主办的学术年会上, 详尽地介绍了美国投放市场的一批商品缓蚀剂( 如: Ro di n e- 93 、Ro di n e- 1 15、Ro di ne- 21 3、Ar mo hi t -25 、Ar moh i b - 28 、DoW el l - A 1 2、DoW el l - A 73 、……) 的牌号、组成、物化性质及在几种酸溶液( H2S O 4、HC l 、HN O 3、H3PO 4、……) 中的缓蚀剂效果。 吉野努于1 96 3 年采用有机化合物与无机化合物复配, 有效地解决了盐酸、硫酸、氨基磺酸等对低碳钢的腐蚀问题。这种复合型缓蚀剂由硫脲- 乌洛托品- C u2+三组分组成。 加藤正义于196 4 年研究了阿拉伯胶、可溶性淀粉、琼脂等高分子多糖类化合物作为碱液中铝用缓蚀剂的问题, 试验结果表明, 大多数试样的缓蚀效率在80 % 以上。但多糖类一旦水解为单糖类时, 则会促进铝的腐蚀。 60 ~70 年代, 印度的Des ai . M . N 教授等先后在A nt i c o r ro si on 及其他专业刊物上, 连续发表数十篇论文, 阐述有关铜、铝及其合金在工业冷却水、盐酸、硫酸、硝酸、碱液及盐类溶液中, 各种有机缓蚀剂的缓蚀性能的研究结果。缓蚀剂的品种涉及广泛, 有硫脲、苯胺、苯甲酸、苯酚、醛类及其各种衍生物。此外,还有天然高分子化合物等。 Wal k er . R指出苯三唑( BT A ) 在一定条件下, 可以作为铜在盐酸、硝酸、硫酸、磷酸及盐类溶液中的缓蚀剂。J . V os t a对氢氟酸用缓蚀剂进行了试验研究, 提出苄基亚砜、二苯基硫脲、二苯胍等 1 0 余种有机化合物可以作为氢氟酸用缓蚀剂的有效成分。中国科学院长春应用化学研究所为引进的大型电厂锅炉氢氟酸酸洗缓蚀剂提

高温酸化缓蚀剂主要成分,配方工艺及应用 导读:本文详细介绍了高温酸化缓蚀剂的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 酸化是油气井增产和水井增注的重要措施,在石油工业中得到了广泛的应用。禾川化学引进尖端配方破译技术,专业从事高温酸化缓蚀剂成分分析、配方还原、研发外包服务,为石油化工相关企业提供一整套配方技术解决方案。 1.背景 酸化是油气井增产和水井增注的重要措施,在石油工业中得到了广泛的应用。但酸化过程中所使用的酸液会对管线和设备都产生严重的腐蚀,还会对地层造成潜在的危害。为减轻酸液腐蚀,保证酸化施工的成功开展,最经济有效的方法是向酸化液中添加高效酸化缓蚀剂。 目前,我国使用的酸化缓蚀剂主要有季铵盐、曼尼希碱和咪唑啉等几大类。咪唑啉类缓蚀剂对盐酸中碳钢等有优良的缓蚀性能,曼尼希碱缓蚀剂由于缓蚀性能良好,作为高温条件下适用于浓盐酸介质的缓蚀剂倍受重视,是当前缓蚀剂的研究热点;曼尼希碱是一类性能优良的缓蚀剂,在酸化作业中作为高温浓盐酸的缓蚀剂大量应用。 随着对酸用缓蚀剂的要求越来越高,常见的酸化缓蚀剂在高温下存在易结焦、分层、溶解分散性不够稳定的缺点,可能会对地层造成进一步的伤害;单一的曼尼希碱型缓蚀剂由于本身的分子结构等问题,单独使用时缓蚀很难达到理想的效果;目前酸化缓蚀剂的研究发展方向是研制新型、环境友好、抗高温耐浓酸的长效缓蚀剂复配体系;国内相关专家开发的高温酸化缓蚀剂主要是多组分缓蚀剂配

以增效剂复配而成,尤其是胺类、季铵类及炔醇类复配缓蚀剂应用较多,以期达到高性能和多功能的目的。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 2.高温酸化缓蚀剂 2.1酸化缓蚀剂概述 缓蚀剂分低温(<104℃)和高温(<178℃或更高)两类.低温缓蚀剂通常为有机物,包括含:氮化合物(伯胺、仲胺、叔胺、季胺、炔氧甲基胺和杂环芳香含氮化合物(如嘧啶、喹啉、异喹啉及其衍生物)等,其中以季铵、曼尼希碱和杂环芳香含氮化合物应用多且效果好;、氯化合物、含硫化合物、炔醇化合物(丙炔醇、丁炔醇、己炔醇、和辛炔醇)、醛类(甲醛和肉桂醛)、酮类(α-链烯基苯酮)、醇类等亲油化合物和表面活性剂等;高温缓蚀剂在成分上类似低温缓蚀剂,只是加入了增强剂,增强剂有甲酸及其衍生物、酸溶性碘盐及酸溶性铜盐、锑盐、铋盐和汞盐; 酸化缓蚀剂在石油开采中具有举足轻重的作用,它的研究开发是酸化增产技术能否成功进行的关键因素之一;酸化缓蚀剂大多在盐酸和土酸溶液中应用,在乳化液、泡沫酸、稠化(胶凝)酸、超(微)乳化酸、固体酸和有机酸方面应用的品

缓蚀剂 缓蚀剂作用机理 内容介绍>> 对缓蚀剂作用机理的研究可以追溯到20世纪初,而今三十年来,这方面的研究更是引起了广大腐蚀科学工作者的重视。1972年Fischer对印制腐蚀电极反应的不同工作方式作了仔细的分析后,提出了界面抑制机理,电解液层抑制机理,膜抑制机理及钝化机理。Lorenz和Mansfeld也明确提出用界面抑制和相界面抑制来表达两种不同的电极反应阻滞机理。他们认为界面抑制作用发生在裸露的金属表面与电解液同时在于三维层中,该层由微溶的腐蚀产物和缓蚀剂组成。酸性溶液中有机添加机理的研究在20世纪20年代即已开始,今年来不断得到新的发展。学者们先后提出了吸附理论,修饰理论,软硬酸碱理论(SHAB),钝化理论,尖端突变理论等。当然,上述各种理论着重点及研究角度都不尽相同,一般来说,酸性介质缓蚀剂主要是吸附型的,其缓蚀作用的一个可能机理是覆盖效应,而另一个可能机理为负催化效应。所谓覆盖效应是指在缓蚀剂所吸附的金属表面,金属的阳极溶解过程和阴极析氢过程均不能进行;而复催化效应则是指缓蚀剂吸附在金属溶解的活性区,它的吸附改变了腐蚀电化学过程的阴极反应或者阳极过程的进行,甚至同时阻滞了阴、阳极反映。由于金属腐蚀和缓蚀过程的复杂性以及缓蚀剂的多样性,难以用同一种理论解释各种各样缓蚀剂的作用机理。以下是几种主要的缓蚀作用理论的要点:(1)成相膜理论成相膜理论人为缓蚀剂在金属表面形成一层难以溶解的保护膜以组织介质对金属的腐蚀。该种保护膜包括氧化物膜和沉淀膜。(2)吸附膜理论吸附膜理论认为,某些缓蚀剂通过其分子或离子在金属表面的物理吸附或化学吸附形成吸附保护膜而抑制介质对金属的腐蚀。有的缓蚀剂分子或离子表面由于静电引力和分子间作用力而发生物理吸附。另一些缓蚀剂可以与金属表面形成配位键而发生化学吸附。缓蚀剂以其亲水基团吸附于金属表面,疏水基远离金属表面,形成吸附层把金属活性中心覆盖,阻止介质对金属的侵蚀。此类缓蚀剂主要是有机缓蚀剂。(3)电化学理论电化学理论认为缓蚀剂通过加大腐蚀的阴极过程或阳极过程的阻力而减小金属的腐蚀速率。因此而分为阳极抑制型、阴极抑制型和混合抑制型缓蚀剂。 缓蚀剂简介 英文专业名词:anti-corrosive.corrosive inhibiter. 以适当的浓度和形式存在于环境(介质)中时,可以防止或减缓材料腐蚀的化学物质或复合物,因此缓蚀剂也可以称为腐蚀抑制剂。它的用量很小(0.1%~1%),但效果显著。这种保护金属的方法称缓蚀剂保护。缓蚀剂用于中性介质(锅炉用水、循环冷却水)、酸性介质(除锅垢的盐酸,电镀前镀件除锈用的酸浸溶液)和气体介质(气相缓蚀剂)。 分类: 缓蚀剂有多种分类方法,可从不同的角度对缓蚀剂分类。

绿色缓蚀剂的研究现状及举例 总结国内外缓蚀剂的发展不难发现,虽然各种介质中缓蚀剂的研究成果层出不穷,但其在实际运用中却不够完善和成熟。尤其是绿色环保型缓蚀剂研究仍处于实验探索阶段,在该领域仍需要在提高缓蚀作用效果、机理研究和低成本低污染等方面做得更深入的研究。 我国近10年对各类缓蚀剂的研究和应用发展很快,部分产品性能达到国际领先水平, 但总体水平与国外还有很大差距。研究人员认为今后应着重从以下几个方面探索绿色缓蚀剂的发展: 1从天然植物、海产植物中,提取、分离、加工新型绿色缓蚀剂有效成分的方法。 2利用医药、食品、工农业副产品提取有效缓蚀剂组成,并进行复配或改性处理,开发新型绿色缓蚀剂。 3运用量子化学理论、灰色关联分析、人工神经网络方法等科学技术合成高效低毒多功能新工艺型绿色缓蚀剂和低聚体新型绿色缓蚀剂。 4对钼酸盐、钨酸盐、稀土元素金属等无机缓蚀剂深入进行研究,研制出新型高效绿色缓蚀剂。 5利用先进的分析测试仪器和新的研究方法,研究缓蚀剂的作用机理及协同作用机理,指导新型绿色缓蚀剂的开发。 以适当的浓度和形式存在于环境(介质)中时,可以防止或减缓材料的化学物质或复合物. (1)根据产品化学成分,可分为无机缓蚀剂、有机缓蚀剂、聚合物类缓蚀剂。 ①无机缓蚀剂无机缓蚀剂主要包括铬酸盐、亚硝酸盐、硅酸盐、钼酸盐、钨酸盐、聚磷酸盐、锌盐等。 ②有机缓蚀剂有机缓蚀剂主要包括膦酸(盐)、膦羧酸、琉基苯并噻唑、苯并三唑、磺化木质素等一些含氮氧化合物的杂环化合物。 ③聚合物类缓蚀剂聚合物类缓蚀剂只要包括聚乙烯类,POCA,聚天冬氨酸等一些低聚物的高分子化学物。 (2)根据缓蚀剂对电化学腐蚀的控制部位分类,分为阳极型缓蚀剂,阴极型缓蚀剂和混合型缓蚀剂。 ①阳极型缓蚀剂阳极型缓蚀剂多为无机强氧化剂,如铬酸盐、钼酸盐、钨酸盐、钒酸盐、亚硝酸盐、硼酸盐等。它们的作用是在金属表面阳极区与金属离子作用,生成氧化物或氢氧化物氧化膜覆盖在阳极上形成保护膜。这样就抑制了金属向水中溶解。阳极反应被控制,阳极被钝化。硅酸盐也可归到此类,它也是通过抑制腐蚀反应的阳极过程来达到缓蚀目的的。阳极型缓蚀剂要求有较高的浓度,以使全部阳极都被钝化,一旦剂量不足,将在未被钝化的

环境友好型缓蚀剂的研究现状及展望 摘要:综述了国内外高效环境友好型缓蚀剂的研究进展, 展望了新型高效环境友好型缓蚀剂的发展趋势。从对环境友好型缓性剂制备方法的改进和开发该类缓蚀, 存在的问题等方面进行综合评价, 指出运用绿色化学的思想研究和制备环况友好型缓饮是未来缓性剂的发展方向。 关键词:腐蚀环境友好缓蚀剂 Environmental Friendly Corrosion Inhibitors Research Present Situation And Prospect Abstract :At Home And Abroad Were Summarized Efficient Environment Friendly Corrosion Inhibitors Research Progress,The Prospect Of New And High Efficient Environmental Friendly Corrosion Inhibitors Trend Of Development.Corrosion Inhibition From The Improvement And Development Of Environment-Friendly Sexual Relief Agent Preparation Method Such, The Existing Problems Of The Comprehensive Evaluation, Pointed Out That The Idea Of Using Green Chemical Research And Preparation Ring In Friendly Slow Drink Is The Future Of Slow The Development Direction Of The Agent. Key Words: Corrsosion Environment Friendly Corrosion Inhibitors

缓蚀剂及其发展现状 在很久以前,人们就发现往腐蚀介质中添加少到不至于改变介质性质的某化学物质能够明显抑制腐蚀的发生。这就是缓蚀剂(英文:Corrosioninhibitor)。按照其应用的环境,缓蚀剂可分为酸性介质缓蚀剂、中性介质缓蚀剂。本论文主要研究中性盐水介质中的缓蚀剂,故仅对中性介质用缓蚀剂的发展作以回顾和展望。中性介质中使用的缓蚀剂又分为无机缓蚀剂、有机缓蚀剂、聚合物缓蚀剂等。 1.3.1无机缓蚀剂 较早应用的无机缓蚀剂有铬酸盐、重铬酸盐、硅酸盐、亚硝酸盐、钼酸盐、锌盐、磷酸盐。这些无机缓蚀剂在应用中被证明是有效的,而今有的仍被广泛的应用,后来又发展应用了聚磷酸盐。但是,无机缓蚀剂的应用有很多缺点。例如,无机缓蚀剂的用量一般较大,这就增加了应用的成本。并且,多数无机缓蚀剂对环境是不友好的,其应用从而受到制约。目前,无机缓蚀剂的使用多数是与有机缓蚀剂复配。这样,不但大大减少了其用量,而且由于两者之间的协同效应也提高了其缓蚀效果。 1.3.2有机缓蚀剂 有机缓蚀剂是含N 、P 、S 等杂原子的有机化合物。根据所含杂原子的不同有机缓蚀剂又可分为以下几类。 (1)含氮类有机缓蚀剂 这类缓蚀剂应用最早,最广。盐水体系中常用的是有机胺类吸附型缓蚀剂,该类缓蚀剂是通过氮原子吸附到钢铁表面而疏水基团伸展于水相形成一种致密的物理膜,阻挡介质与钢铁表面的接触,从而降低腐蚀速度。正是由于起作用的是物理膜,其应用有很大的局限性。如高温会发生物理膜脱附而失去缓蚀效果,它也阻挡不了氯离子的穿透。这类缓蚀剂的代表是季 铵盐、胺类、酰胺类。包括直链及环状化合物。 (2)含硫类缓蚀剂 作为盐水体系用的含硫类缓蚀剂的发展是近十几年的事情。这类缓蚀剂的代表是硫氰酸盐及硫脲类化合物。据资料介绍,该类缓蚀剂主要应用在高温环境中,而在低温(低于120"C)盐水中,其缓蚀效果不超过50%。该类缓蚀剂的作用机理尚不清楚。一般认为,硫原子在一定的温度下与金属发生化学反应(是腐蚀过程)。形成一层致密的保护膜。这层保护膜较致密,在高温条件下稳定性很好,所以,在高温下才能显示其优良的缓蚀效果。但是,硫的化合物对环境的影响也是不用忽视的问题。例如,含硫的化合物排放到土壤中,能使土壤酸化结块影响植物的生长。

高温缓蚀剂综述 令狐文艳 一.研究背景 近年来,随着油田不断加大开采深度及大量高酸原油的进口,我国原油日益重质化、劣质化,其酸值不断提高,对原油加工设备的腐蚀越来越严重,腐蚀问题已成为影响国民经济和社会可持续发展的重要因素。 自20世纪70年代以来,世界上的一些发达国家相继对腐蚀损失做过相对系统的调查。各国的调查显示:腐蚀损失占到了各国国民经济总量的1%~5%,其中腐蚀损失的1/4是可以通过采取普遍使用耐蚀材料及采用适宜的防蚀的方法来加以避免。采用防腐蚀措施后,各国腐蚀损失从1979年占当年GNP 的4.9%,降低到1999年的4.2%。早在20世纪20年代,在石油炼制过程中人们就已经对环烷酸造成的腐蚀有所认识,此后人们一直在努力去克服石油炼制过程中环烷酸的腐蚀问题。对于我国来说,胜利原油,辽河原油等都是高酸值的原油,在炼厂炼制原油过程中不可避免的会碰到环烷酸的腐蚀问题。特别是近几年,随着全球原油价格持续攀高,原油品质差价逐渐增大,由环烷酸腐蚀引起的炼厂设备腐蚀问题日趋严重。2004年8月5日中国石油锦州石化公司蒸馏车间二套减压蒸馏装置

减压炉炉管四路炉出口管泄漏三路,均发生在每路炉出口的炉管弯头附近和直管段的任何部位,炉管弯头附近和直管段减薄穿孔,被迫临时停工抢修。2006年10月16日中国石油化工股份有限公司武汉分公司1号常减压蒸馏装置扩能改造后减压塔及内构件在高温环烷酸环境下减二、三、四线填料腐蚀严重,集油箱腐蚀减薄、油气管线切向进料口环形分布器入口处箱板冲蚀破损三处约2m2,造成了巨大的经济损失。某企业3号常减压装置,2003年11月发现有一重油高温管线压力表接管焊缝泄漏,进一步扩大检查时发现大部分常压重油高温管线减薄非常严重。该管线从开工到出现泄漏仅运行18个月,年平均减薄3~5mm,常压炉辐射出口管线最薄处只有3mm。扬子石化公司加工酸值较高的鲁宁管输油,导致Cr5Mo炉管在环烷酸腐蚀下局部穿孔泄露而造成停车,给正常生产、安全生产带来非常大的损失。在石油炼制过程中,环烷酸腐蚀是普遍存在的技术难题,要真正的克服该技术难题必须通过研究环烷酸腐蚀的特征、机理、成膜特点、以及从理论上来解释环烷酸腐蚀的特征。通过不断的研究工作来认识环烷酸腐蚀的本质,进而寻找抑制环烷酸腐蚀的方法。因此,当前将原油性质的变化规律与炼厂中所遇到的腐蚀问题相结合,进一步加强防腐对策研究,无疑是一项非常有益工作。 国内外研究者对于高温炼油设备的缓蚀防护研究也越来越重视,目前报道的解决环烷酸腐蚀的方法中,加注缓蚀剂是一种即经济又实用的解决办法。

缓蚀剂的作用原理、研究现状及发展方向 1缓蚀剂概述 在美国材料与实验协会《关于腐蚀和腐蚀试验术语的标准定义》中,缓蚀剂 是“一种以适当的浓度和形式存在于环境(介质)中时,可以防止或减缓腐蚀的 化学物质或几种化学物质的混合物” 。 缓浊剂是具有抑制金属锈蚀性质的一类无机物质和有机物质的总称。某些有 机物质,被有效地吸附在金属的表面上,从而明显地影响表面的电化学行为。其作用机理有抑制表面的阳极反应和抑制阴极反应两种,结果都是使腐蚀电流降 低。 缓蚀剂的作用不仅如此,它作为金属的溶解抑制剂还有许多实用价值。如用 在化学研磨、电解研磨、电镀和电解冶炼中的阳极解、刻蚀等。总之,在同时发 生金属溶解的工业方面,或县为了抑制过度溶解或是为了防止局部浸蚀使之均匀 溶解。缓蚀剂都起着重要的作用。另外,电镀中的整平剂,从其本来的定义备不 属于缓蚀剂的畴;但是,其作用机理( 吸附 ) 和缓蚀剂的机理类似。具有整平作 用的物质,同时有效地作为该金属的缓蚀剂的情况也是常的。下图给出了有无缓 蚀剂的不同效果:

图 1 缓蚀剂的效果 2不同类型的缓蚀剂及其作用原理 2.1阳极型缓蚀剂及其作用原理 阳极型缓蚀剂也称阳极抑制型缓蚀剂,主要是抑制阳极过程而使腐蚀速度减缓。如中性介质中的亚硝酸盐、铬酸盐、磷酸盐、硅酸盐、苯甲酸钠等,它们能 增加阳极极化,从而使腐蚀电位正移。通常是缓蚀剂的阴离子移向金属阳极使金属钝化。该类缓蚀剂属于“危险型”缓蚀剂,用量不足会加快腐蚀。 作用过程:(a)具有强氧化作用的缓蚀剂,使金属钝化(亚硝酸钠,高铬酸等);(b)具有阴极去极化性的钝化剂,在阴极被还原,加大阴极电流,使体系的氧化还原电位向正方移动,超过钝化电位,而使腐蚀电流达到很低的值。(亚硝酸盐、硝酸盐与高价金属盐属于此类;铬酸盐、磷酸盐、钼酸盐、钨酸盐等在 酸性溶液中也属于此类。) 图 2 阳极型缓蚀剂作用原理 2.2阴极型缓蚀剂及其作用原理 阴极型缓蚀剂也称阴极型抑制,其主要包括:酸式碳酸钙、聚磷酸盐、硫酸

酸化腐蚀;缓蚀剂能力;缓蚀率

第1章概述 1.1酸化过程中缓蚀剂的作用 油气井开采过程中,常常需要通过酸化提高采收率。在压裂酸化中,盐酸或氢氟酸酸液不仅对地层有很强的溶蚀作用,而且对金属也都有很强的腐蚀作用。酸处理时,由于酸直接与储罐、压裂设备、井下油管、套管接触,特别是在深井井底温度很高,所用的酸又比较浓时,这些金属设备往往会遭到严重的腐蚀。如果不加有效的缓蚀剂,不但会使设备损坏,缩短使用寿命,甚至造成事故,而且因酸和钢铁的反应产物被挤入储层,会造成储层堵塞而降低酸处理效果[1]。在酸化施工过程中,为防止酸液对油管和套管造成腐蚀,必须向酸液中加入缓蚀剂。 腐蚀是指金属材料或制件在周围环境介质作用下,逐渐产生的损坏或变质现象通常认为:金属在环境中,由于它们之间所产生的化学,电化学反应及物理溶解作用而引起损坏或变质。或者说,金属腐蚀是金属在环境中,在金属表面或界面上进行的化学或电化学多相反应,结果使金属转入了氧化(离子)状态。热力学研究揭示出绝大多数金属都具有与周围环境发生作用而转入氧化离子状态的倾向,即金属腐蚀是一种自发的趋势,不可避免[2]。由于金属腐蚀给国民经济的发展带来的经济损失约占当年国民经济总值的1.5%~4.2%左右[3],金属腐蚀问题遍及国民经济的各个领域,从日常生活到工农业生产,从尖端科学技术到国防工业的发展,凡是使用金属材料的地方,都不同程度地存在地存在着腐蚀问题。它给人们带来了巨大的经济损失,造成了灾难性的事故,耗竭了宝贵的能源与资源。为将腐蚀造成的损失减低到最低限度,腐蚀研究者创造和发展了很多防腐蚀措施,而缓蚀剂应用则是其中应用较广,效果比较显著的手段之一。目前在国内外油气田所使用的缓蚀剂主要是丙炔醇类、有机胺类、咪唑啉类、季铵盐等有机化合物[4,5],其中丙炔醇类和芳香胺类毒性较大,现场较多使用的油气田缓蚀剂主要是低毒、环保型的咪唑啉类缓蚀剂。 美国试验与材料协会(ASTM)将缓蚀剂定义为“以适当的浓度和形式存在于介质中时,可以防止或减缓材料腐蚀的化学物质或复合物”。这一定义具有严格的科学性。1860年英国公布的酸洗铁板用缓蚀剂这一世界上第一个缓蚀剂专利,从此,宣告了人们研究、应用缓蚀剂时代的开始。此后的百多年间,缓蚀剂的研究一直相当活跃,成果卓著,每年都有大量的专利和产品问世,现在人们已从应用天然物质转向合成性能优越的化合物来适应不同层次、不同方面的需求,同时也将缓蚀剂从实际应用上升到理论研究高度,使缓蚀剂理论得到迅速发展和完善,

缓蚀剂研究新进展 摘要:近年来缓蚀剂的发展做了概况,并对缓蚀剂未来的发展方向做出了阐述,提出发展环境友好型缓蚀剂及完善缓蚀剂快速、准确、原位评价的方法和技术。 国际上缓蚀剂的研究主要集中在美国、中国、印度等国家。其中,中国是在国际学术期刊上发表缓蚀剂论文最多的国家,研究水平与世界基本保持同步。欧洲对缓蚀剂的研究也非常重视,但其重点在混凝土缓蚀剂和铝合金缓蚀剂的研究。目前,绿色天然缓蚀剂、多功能缓蚀剂以及基于分子设计的缓蚀剂开发是研究发展的趋势。 关键词:缓蚀剂硬和软酸和碱吸附型缓蚀剂抑制效率 正文: 最新进展 环境友好型缓蚀剃的开发 年来,国内外环境友好型缓蚀剂的开发主要通过合成有机化合物和从天然植物中提取两种方式。合成的有机化合物作为环境友好型缓蚀剂的种类包括:咪唑啉系列、氨基酸系列、曼尼烯碱和硫代磷酸酯类等。咪唑啉系列环境友好型缓蚀剂仍然是目前的开发热点之一。氨基酸系列环境友好型缓蚀剂的研究已开发出了全有机多元复合水处理缓蚀剂、高效的酸洗缓蚀剂。曼尼烯碱系列和硫代磷酸酯类缓蚀也剂逐步引起了国内外研究者的兴趣。 从植物中提取缓蚀剂是近年来缓蚀剂领域研究的热点之一。国内开展了对白酒糟、滇润楠叶、麻竹叶、木薯、云南甜龙竹叶等的提取物对金属的缓蚀行为研究。国外一些学者研究了特定树叶提取物在硫酸介质中对低碳钢的缓蚀行为。研究结果表明,这些植物提取物对低碳钢具有良好的缓蚀作用。另外,米糠、无花果树叶、酒耶树汁等提取物也对金属有较好的缓蚀效果。 钢筋混凝土缓蚀剂 引起混凝土内钢筋腐蚀的主要原因是碳化作用和氯离子渗透。钢筋缓蚀剂的主要功能是抑制、阻止、延缓钢筋腐蚀的电化学过程。缓蚀剂通常可作为外加剂掺加到混凝土中或涂敷在钢筋表面,优先参与并阻止腐蚀反应的阴阳极过程,从而有效地阻止钢筋的腐蚀。早期使用的钢筋混凝土缓蚀剂有亚硝酸盐、铬酸盐、苯甲酸盐等,但由于它们存在有毒或者对混凝土性能有负面影响等缺点,逐渐被淘汰。近年来新提出的迁移性缓蚀剂是含有各种胺和醇胺以及它们的盐与其它有机和无机物的复合型阻锈剂,能对钢筋表面的阴极和阳极同时产生保

SHAANXI AC TIVE SUN RISE PETROCHEMICAL CO.,L TD. RX-102炼油厂高温油溶性缓蚀剂 一、 产品概述: RX-102炼油厂高温油溶性缓蚀剂是石油炼制过程中解决常减压设备塔底腐蚀的有效药剂,具有成膜快、耐冲刷作用,能有效抑制环烷酸等各种腐蚀介质对金属的腐蚀。 二、 产品用途: 适用于炼油厂常减压塔塔底等高温工艺过程中的设备防腐。 三、 理化指标: 项目 指标 试验方法 外观 棕红至棕黑色液体 目测 密度(20℃,g/cm 3) 0.80~1.10 GB 6920 凝固点(℃,适应环境要求) ≤0 GB 4472 闪点(℃) ≥ 60 SHT 0315 溶解性 易溶于油 本厂企标 四、 产品特点: 1、高温性能稳定,400℃以下不分解。 2、成膜速度快,对缺陷的膜能迅速修理补完整,从而不会造成设备点蚀问题。 3、能很好地抑制高硫高酸原油的高温腐蚀。 4、与环烷酸反应生成的具有良好的防垢清净功能,以保持金属表面光洁。

SHAANXI AC TIVE SUN RISE PETROCHEMICAL CO.,L TD. 五、 使用方法: 1、加剂部位与方法:针对设备腐蚀情况,就近多点注入效果最佳。加入点一般在减压塔减二线、减三线返回线部位,即减压塔一中、二中回流处。 2、使用浓度:首次使用成膜期为5天,成膜期注入浓度为100ppm ,正常使用浓度为30~50ppm 左右(以注剂点侧线的物料流量为基数)。 3、特别建议:将本品稀释5~10倍之后再注入装置。将本品原液使用有机溶剂稀释使用效果最佳,可使用汽油、柴油等。溶剂稀释使用可以使高温缓蚀剂在原油中尽快分散开来,有利于发挥其缓蚀作用。 六、 包装和贮存: 1、本产品采用塑桶包装,每桶净重200kg 。 2、贮存于阴凉、干燥、通风处,有效期一年。 七、 安全事项: 避免与眼睛、皮肤和衣服接触,否则用大量的清水冲洗。

缓蚀剂的作用原理、研究现状及发展方向 1 缓蚀剂概述 在美国材料与实验协会《关于腐蚀和腐蚀试验术语的标准定义》中,缓蚀剂是“一种以适当的浓度和形式存在于环境(介质)中时,可以防止或减缓腐蚀的化学物质或几种化学物质的混合物”。 缓浊剂是具有抑制金属锈蚀性质的一类无机物质和有机物质的总称。某些有机物质,被有效地吸附在金属的表面上,从而明显地影响表面的电化学行为。其作用机理有抑制表面的阳极反应和抑制阴极反应两种,结果都是使腐蚀电流降低。 缓蚀剂的作用不仅如此,它作为金属的溶解抑制剂还有许多实用价值。如用在化学研磨、电解研磨、电镀和电解冶炼中的阳极解、刻蚀等。总之,在同时发生金属溶解的工业方面,或县为了抑制过度溶解或是为了防止局部浸蚀使之均匀溶解。缓蚀剂都起着重要的作用。另外,电镀中的整平剂,从其本来的定义备不属于缓蚀剂的畴;但是,其作用机理(吸附)和缓蚀剂的机理类似。具有整平作用的物质,同时有效地作为该金属的缓蚀剂的情况也是常的。下图给出了有无缓蚀剂的不同效果:

图1 缓蚀剂的效果 2 不同类型的缓蚀剂及其作用原理 2.1 阳极型缓蚀剂及其作用原理 阳极型缓蚀剂也称阳极抑制型缓蚀剂,主要是抑制阳极过程而使腐蚀速度减缓。如中性介质中的亚硝酸盐、铬酸盐、磷酸盐、硅酸盐、苯甲酸钠等,它们能增加阳极极化,从而使腐蚀电位正移。通常是缓蚀剂的阴离子移向金属阳极使金属钝化。该类缓蚀剂属于“危险型”缓蚀剂,用量不足会加快腐蚀。 作用过程:(a)具有强氧化作用的缓蚀剂,使金属钝化(亚硝酸钠,高铬酸等);(b)具有阴极去极化性的钝化剂,在阴极被还原,加大阴极电流,使体系的氧化还原电位向正方移动,超过钝化电位,而使腐蚀电流达到很低的值。(亚硝酸盐、硝酸盐与高价金属盐属于此类;铬酸盐、磷酸盐、钼酸盐、钨酸盐等在酸性溶液中也属于此类。) 图2 阳极型缓蚀剂作用原理 2.2 阴极型缓蚀剂及其作用原理 阴极型缓蚀剂也称阴极型抑制,其主要包括:酸式碳酸钙、聚磷酸盐、硫酸

气相缓蚀剂的研究与发展 肖怀斌 摘要:介绍了国内外的气相缓蚀剂技术发展概况,阐述了气相缓蚀剂技术的应用形式,展望了该技术领域内的研究方向。 关键词:气相缓蚀剂;防锈技术;展望 分类号:TG174.42+6文献标识码:A 文章编号:1001-1560(200001-0026-02 Research and Development of Vapor Phase Inhibitor XIAO Huai-bing Abstract:Comprehensive survey of vapor phase inhibitors both at home and abroad is given. The application of VPI and the research trend are discussed.▲气相缓蚀剂作为一种挥发性缓蚀剂,在常温下自动挥发出的气体能起到抑制 金属大气腐蚀的作用。因此,在使用气相缓蚀剂时,可在不必直接接触金属表面的情况下使金属制品的表面、内腔、管道、沟槽甚至缝隙部位都能得到保护。由于其防锈期长、操作简便、成本较低等特点,近年来气相缓蚀剂和气相缓蚀技术的研究和应用都有较快的发展。 1 多效能通用气相缓蚀剂 气相缓蚀剂在近20年时间中,几乎都是用于钢铁类金属材料和制品的保护。但对多种非铁金属则有不同程度的腐蚀或不相容,以至于对多种金属组合件机械制品中的铜、锌、镉等有色金属部件,往往需采取隔离保护措施或放弃使用气相缓蚀剂技术。对黑色金属和有色金属同时具有缓蚀作用的多效能气相缓蚀剂的研究和应用,一直是气相缓蚀剂的重点发展方向之一[1]。

60年代初,苯骈三氮唑对黄铜防变色作用得到证实,从而打开了气相缓蚀剂保护铜基材料的大门。各种实验结果表明,苯三唑除了对铜及铜合金具有优良的缓蚀性能外,对银、镀银层、锌、镀锌层、镀镉层等金属也有较好的缓蚀效果。此外,近年来国内外还对苯三唑的多种衍生物如甲基苯三唑、3氨基-1.2.4苯三唑、双苯三唑、四氮唑进行了研究。结果表明,以上缓蚀剂均对锌、镉、铅、镍、锡、铜有良好的保护作用,并对钢铁、镁、铝也有一定缓蚀效果[2]。湖南大学研制的1-羟基苯三唑(一种新型的水溶性高效气相缓蚀剂,在中性或碱性水溶液中不仅对黄铜、紫铜有良好的缓蚀性能,对钢、铸铁也有较好的缓蚀作用。该缓蚀剂毒性低、污染少,其水溶液浓度在0.05%以上即有很好的缓蚀和抑制细菌生长的效果,当其与磷酸盐等其他缓蚀剂配合使用时,防锈性能还可进一步提高。除了苯三唑及其衍生物以外,铬酸盐类化合物(如铬酸环已胺、铬酸二环已胺、铬酸叔丁酯、邻硝基化合物如邻硝基酚二环已胺、邻硝基酚三乙醇胺、邻硝基酚四乙烯五胺、邻硝基苯甲酸的有机胺盐、肉桂酸盐、硼酸盐、硫脲类、噻唑、味唑类化合物对多种有色金属和镀层均有一定的缓蚀作用[3]。 目前在美日等国报道的气相缓蚀剂材料中,约有1/3以上为通用型多效能的气相缓蚀剂材料。 2 高效低毒气相缓蚀剂 在气相缓蚀剂的研究和发展过程中,亚硝酸盐曾占据着主导的位置,以致于世界各国在介绍气相缓蚀剂的文献中,仍常常以亚硝酸二环已胺为代表。由于它对钢铁制品的有效长期防锈能力和优良的抗盐雾性,使之在军械器材和外贸出口机电产品的防锈包装材料中必不可少。1990年8月我国对1964年采用亚硝酸二环已胺封存的枪械产品进行了开箱检查,长达26年仍然光亮无锈,封存地点包括温度、湿度和盐雾气氛相对较高的四川地区。 但是,对亚硝酸盐的毒性问题,也越来越引起了重视。进入21世纪,在可持续发展战略的推动下,开发低公害,无污染的气相缓蚀剂将是当务之急。国际环境系列标准ISO 14000于1996年起陆续颁布实施,现在许多国家规定在采购气相缓蚀剂材料