低温乳液聚合丁苯橡胶,年产5万吨。丁苯橡胶:由1,3-丁二烯与苯乙烯共聚而得的高聚物,简称SBR

丁苯橡胶基本性能

性能参数

密度,g/cm30.91~0.96

比热容,J/(kg℃)1820~1920

线膨胀系数,10-4℃-1

Tg以下Tg以上0.8~0.9 2.3~2.5

折射率nD20 1.5345 电导率

50Hz 106Hz

2.6 2.65(60℃) 2.35 2.65(60℃)

介电强度,Kv/mm 24~36

玻璃化温度Tg(DSC法),℃平均分子量Mn

-55 (11~26)×104

一.生产工艺选择

乳聚法的有优点是:①反应易于控制,聚合热容易导出;②可制得分子量较高的合成橡胶;③可调节合成橡胶的性能;④用水为介质,廉价而又安全;⑤中间产品可直接应用。缺点是:由于直接与间接参与反应的组份过多,存留于橡胶中的杂质颇难除尽,便影响橡胶制品的介电性能及其他性能。我国基本采用溶聚工艺,目前国内有4套大型设备,技术较成熟。综合以上,本工艺采用低温乳液聚合工艺,年产5万吨。

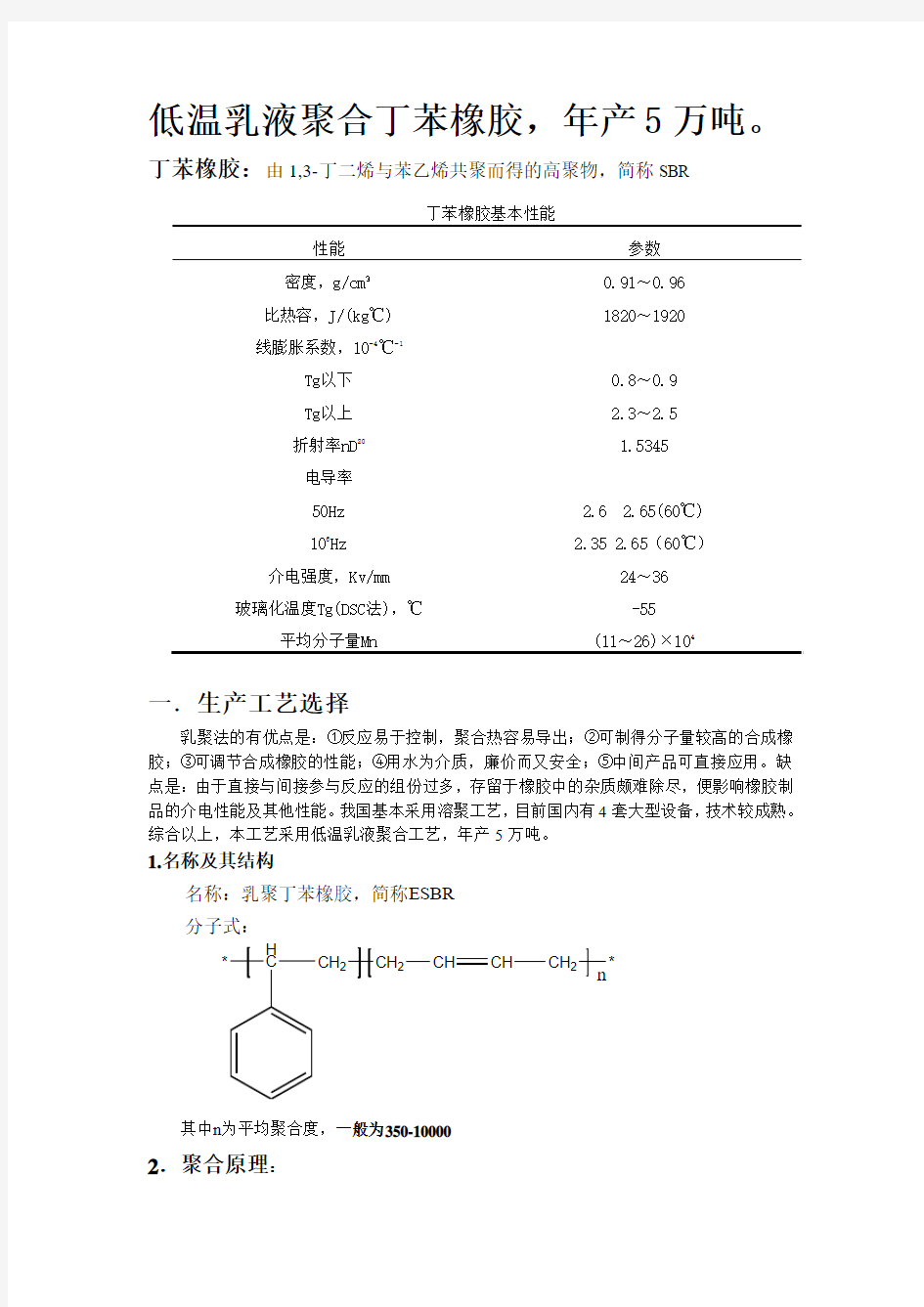

1.名称及其结构

名称:乳聚丁苯橡胶,简称ESBR

分子式:

H

C

*CH2CH2CH CH CH2*

n

其中n为平均聚合度,一般为350-10000

2.聚合原理:

乳液聚合丁苯橡胶属于乳液法链式自由基聚合机理,整个聚合过程分为链引发、链增长、链转移、链终止四个步骤。

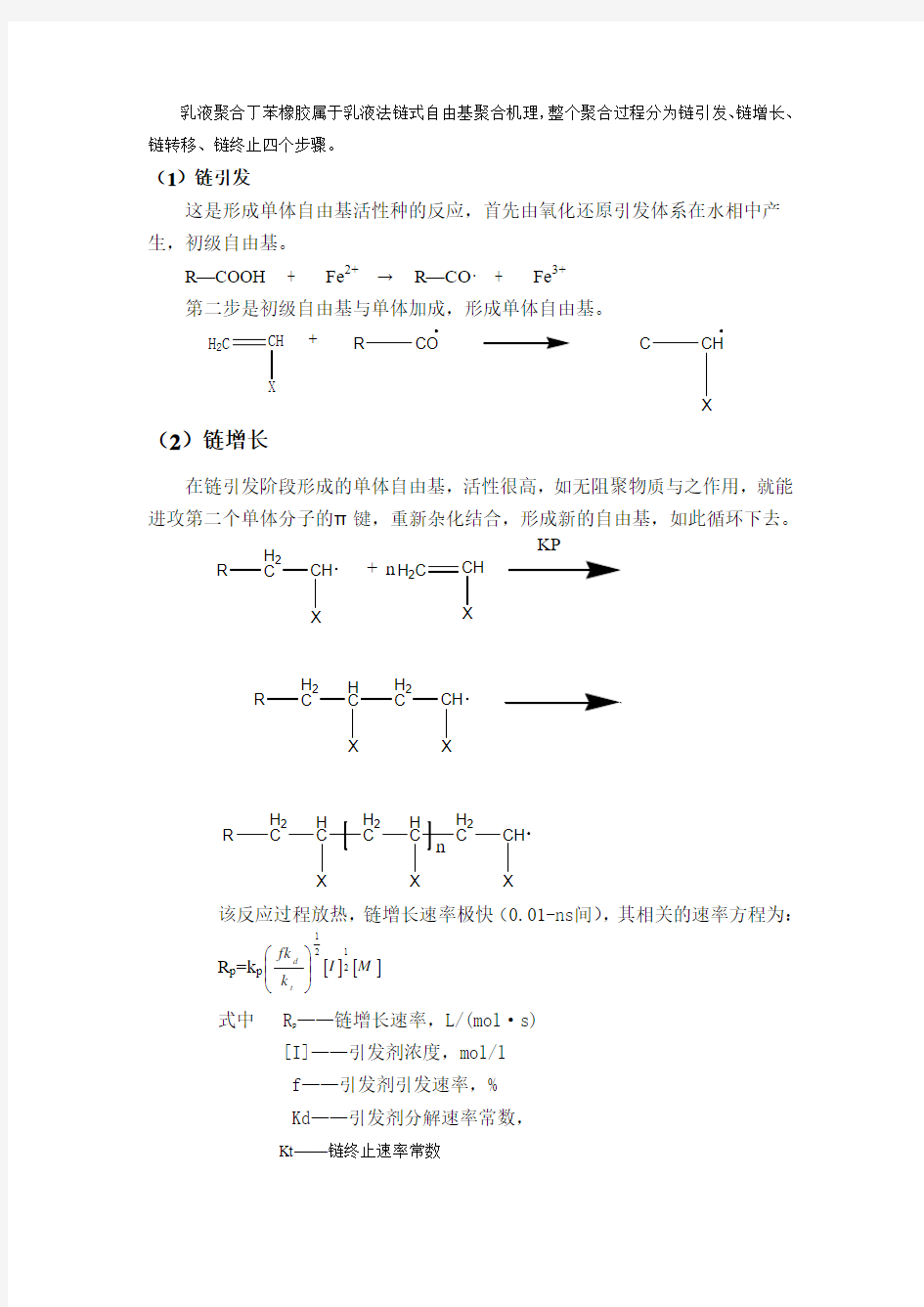

(1)链引发

这是形成单体自由基活性种的反应,首先由氧化还原引发体系在水相中产生,初级自由基。

R —COOH + Fe 2+ → R—CO· + Fe 3+ 第二步是初级自由基与单体加成,形成单体自由基。

H 2C

CH X

+

R

CO C CH

X

(2)链增长

在链引发阶段形成的单体自由基,活性很高,如无阻聚物质与之作用,就能进攻第二个单体分子的π键,重新杂化结合,形成新的自由基,如此循环下去。

R H 2

C

CH X

+H 2C CH

X

n KP

R

H 2

C

H C X

H 2C

CH

X

R

H 2C

H C X

H 2C

H C X

H 2C

CH X

n

该反应过程放热,链增长速率极快(0.01-ns 间),其相关的速率方程为:

R p =k p [][]M I k fk t d 212

1

???

? ?? 式中 R p ——链增长速率,L/(mol·s) [I]——引发剂浓度,mol/l f ——引发剂引发速率,% Kd ——引发剂分解速率常数,

Kt ——链终止速率常数

(3)链终止

乳聚丁苯橡胶聚合过程的终止主要是双基结合终止。

H2

C CH

X +HC

H2

C

X

H2

C

H

C

X

H

C

X

H2

C

此时的聚合体系中,除水相外,主要是表面层为乳化剂覆盖的聚合胶乳粒子。

3.原料

(1)丁二烯

1,3-丁二烯的结构式为:CH2=CH-CH=CH2

(2)苯乙烯

沸点:145.2℃ 冰点:-30.628 闪点:30℃

30℃条件下:nD=1.5414 Tc=374.4℃

Pc=3.947MPa 粘度=0.725(25℃)

蒸发潜热:84.69 cal/g(25℃)

4.配方

5.转化率

经典的丁二烯苯乙烯乳液聚合的转化率为60%左右,太低,原料利用率下降,而提高转化率是可以达到的,但所得橡胶的性能变差以及聚合釜挂壁严重。未反应的单体经“脱气”工序回收,与新鲜单体混合再次进入聚合釜。

图4-1 置换塔出口单体转化率随聚合釜串联个数的变化

[8]

根据上图,确定使用8釜串联工艺,各釜转化率分布为

10.82%、9.65%、8.61%、7.67%、6.85%、6.10%、5.45%、4.85%。

6.配料确定

图4-2 苯乙烯含量与转化率的关系[8]

由以上关系图,暂确定苯乙烯22%,丁二烯78%,根据后边的物料衡算,进行检验。二.聚合条件及原料要求

(1)分散介质

一般以水为分散介质,要求必须用去离子水,以保证乳液的稳定和聚合产物的质量,用量一般为单体的60%~300%。水量的多少对体系的稳定性和传热都有影响,水量少,乳液稳定性差,不利于传热,尤其在低温下聚合这种影响更大。因此,低温乳液聚合生产丁苯橡胶要求乳液的浓度低一些为好,一般控制单体与水的比值为1:1.05~1:1.81(物质的量之比),而高温乳液聚合则为1:2.0~1:2.5.

(2)单体纯度

丁二烯纯度>99%。对于由丁烷、丁烯氧化脱氢制得的丁二烯中丁烯含量≤1.5%,硫化物≤0.01%,羟基化合物≤0.006%;对于石油裂解得到的丁二烯中炔烃的含量≤0.002%,以防止交联增加丁苯橡胶的门尼粘度,阻聚剂低于0.001%时对聚合没有明显影响,当高于0.01%时,要用浓度为10%~15%的NaOH溶液于30℃进行洗涤除去,苯乙烯纯度>99%,并且不含二乙基苯。

(3)聚合温度

聚合温度与聚合采用的引发剂体系有关。低温乳液聚合生产丁苯橡胶采用氧化-还原引发体系,可以在5℃或更低温度下(-10℃~-18℃)进行,同时,链转移少,产物中低聚物和支链少,反式结构可达70%左右。低温乳液聚合所得到的丁苯橡胶又称为冷丁苯橡胶。如果采用K2S2O8为引发剂,反应温度为50℃,反应转化率为72%~75%。低温下聚合的产物比高温下聚合的产物的性能好。

(4)各种助剂

引发剂:能引起单体聚合,经常使用的有:过磷酸钾、过氧化氢(以上为水溶性的),过氧化氢异丙苯、过氧化苯甲酰、偶氮二异丁晴(它们是油溶性的)等。

活化剂:引发剂分解需要一定的温度(这个温度很难与聚合温度一致),生产时为保证橡胶质量优良,聚合温度往往比较低,活化剂就可以帮助引发剂发挥作用,常用的有,亚硫酸钠、乙二胺等。

调节剂:为使单体聚合时生成的长链结构不产生支链和若干链缠绕(交联)在一起以及链的长短合适,生产出性能好又便于加工的橡胶,这时就需要调节剂。

常用的有:叔十二碳硫醇、调节剂“丁”等。

终止剂:单体聚合到一定程度时,往往加入终止剂使聚合停止,获得优质橡胶。常用的有二甲基二硫代氨基甲酸钠、木焦油、对苯二酚等。

凝聚剂:聚合时使用了乳化剂,生成的胶颗粒极小,又分散在水中,为了拿到较大的颗粒橡胶,就需要加入凝聚剂。常用的有:硫酸-食盐水溶液和醋酸-食盐水-氯化钙溶液。

防老剂:生胶和橡胶制品在储存和使用过程中,长期与空气接触或与水、各种硫酸等物质接触,要发生变化,发粘、变脆等。加入防老剂可以减慢这种现象。常用的有:防老剂“丁”、防老剂264、防老剂4010等。

三. 聚合时间

反应时间控制在7~12h ,反应过快会造成传热困难。釜内平均停留时间9小时。 聚合过程

采用串联操作方式。当聚合到规定转化率后,在终止釜前加入终止剂终止反应。聚合反应的终点主要根据门尼粘度和单体转化率来控制,转化率是根据取样测定固体含量来计算,门尼粘度由取样测定来确定。虽然生产中转化率控制在60%左右,但当所测定的门尼粘度达到规定指标要求,而转化率未达到要求时,也就加终止剂终止反应,以确保产物门尼粘度合格。

四.计算依据

一年产五万吨丁苯橡胶,除去试车、检修等非生产时间,按300天/年计算,一天24小时连续生产。根据典型配方,原料丁二烯78%,苯乙烯22%进料。

生产过程总物料衡算

总进料

ESBR 时产率:h

kg h /5.6944/t 445.9624

30050000==?

①需100%丁二烯:

6944.5×0.78 = 5416.71 kg/h

以5416.71Kg/h 为基准,扣除损耗3%丁二烯,则丁二烯流量为:

4861.15×(1-3%) = 5254.21kg/h

按转化率60%计算,则100%丁二烯进料量为:

5254.21/0.6 = 8757.02kg/h

折合摩尔流量:

8757.02/54 = 162.186Kmol/h

从原料车间来的丁二烯纯度一般达到99%,则需原料量:

5416.71/0.99 = 5471.42kg/h

出料量:

5416.71×0.4 = 2188.568kg/h

查《化工工艺计算图表》,10℃时丁二烯密度:

ρ1=635 kg/m3

丁二烯进料量的体积为:

V 1=

733

.7635

25.4910=m3/h

② 苯乙烯进料量 每小时需苯乙烯:

6944.5×0.22 = 1527.79kg/h

以1527.79Kg/h 为基准,扣除损耗2.5%苯乙烯,则苯乙烯流量为:

1527.79×(1-2.5%) = 1336.816kg/h

转化率按60%计算,100%苯乙烯进料为:

1336.816/60% = 2228.027kg/h

折合摩尔流量:

2228.027/104 = 32.55Kmol/h

从原料车间来的苯乙烯纯度为99.2%,则原料中苯乙烯进料量:

2228.027/99.2% = 2245.995kg/h

出料量:

2245.995×0.4 = 898.398kg/h

同上查得10℃时,苯乙烯密度为:

ρ=910kg/m3

苯乙烯进料量的体积为:

V 2 =

468

.2910

995.2245=m3/h

③原料池内:

丁二烯︰苯乙烯 = 5471.42︰2245.995 = 2.436 故原料总量:

5471.42+2245.995 = 7717.415kg/h

④相对分子质量调节剂进料量,权十二烷基硫醇:

0.002×7717.415 = 15.435kg/h

⑤介质去离子水:

2×7717.415 = 15434.83kg/h

查得水的密度为:

ρ=999.7Kg/m3 (10℃)

故水的体积流量:

15434.83/999.7 = 15.439 m3/h

⑥乳化剂进料量:

歧化松香酸钠:

0.045×7717.415 = 347.284kg/h

烷基芳基磺酸钠:

0.0015×7717.415 = 11.576 kg/h

⑦引发体系进料量:

过氧化氢对孟烷:

0.0008×7717.415 = 6.174 kg/h

活化剂还原剂雕石粉:

0.0015×7717.415 = 11.576 kg/h

硫酸亚铁:

0.0005×7717.415 = 3.859 kg/h

螯合剂EDTA:

0.00035×7717.415 = 2.701 kg/h

⑧缓冲剂进料量:

硫酸钠:

0.0008×7717.415 = 6.174 kg/h

⑨终止剂进料量:

二硫代氨基磷酸钠:

0.002×7717.415 = 15.434 kg/h

⑩防老剂:

芳基化对苯二胺:

0.015×7717.415 = 115.761 kg/h

各釜进出料计算

反应转化率60%,聚合釜操作压力为0.4~0.5Mp,温度T=5℃,PH=4~5,聚合带有搅拌器,并用液氨作为冷冻介质。

对于一级反应,连续釜式反应器的反应转化率与反应速率常数之间的关系如下:

x N = 1-C AN/C A0

∴ x = 1-1/(1+kτ)N

式中C AN—第N台釜内反应物的浓度;mol/L

C A0—反应物初始浓度;mol/L

X N—第N台釜内反应物转化率;

k—聚合反应表观速度常数;min-1

τ—平均停留时间;min

N—连续槽式反应器的台数;

根据以上公式整理各釜转化率及累计转化率列于表6-2。

根据转化率计算各釜的物料组成。

以第一釜作为示例计算:

水相:因反应中没有消耗,所以流量不变,为15434.83kg/h 100%苯乙烯:进料:2228.027 kg/h

出料:

2228.027×(1-10.82%)= 1986.95 kg/h 100%丁二烯:进料:5416.71 kg/h

出料:

5416.71×(1-10.82%)= 4830.62 kg/h

聚合物:

2228.027+5416.71-(1986.95+4830.62)=827.167 kg/h 百分比:

水相:

%

7.8663

.81543467.18272.648305.919863

.815434=+++

苯乙烯:

%

1.683

.81543467.18272.648305.919865

.91986=+++

丁二烯:

%

3.9203

.81543467.18272.648305.919862

.64830=+++

聚合物:

%

9.533

.81543467.18272.648305.91986827.167

=+++

以下计算中,上一釜的厨料理即为下一釜的进料量。计算汇总如表6-3。

表6-3 各釜出料口物料组成

物料

第一釜

第二釜

第三釜

kg/h

W(%) kg/h W(%) kg/h W(%) 水相 15434.98 66.87 15434.98 66.87 15434.98 66.87 苯乙烯 1986.95 8.61 1795.27 7.78 1640.65 7.11 丁二烯 4830.62 20.93 4364.47 18.91 3988.69 17.28 聚合物

827.167

3.59

1485.057 6.44

2015.397

8.74

续表6-3

物料

第四釜

第五釜

第六釜

kg/h

W(%) kg/h W(%) kg/h W(%) 水相 15434.98 66.87 15434.98 66.87 15434.98 66.87 苯乙烯 1514.81 6.56 1411.04 6.11 1324.97 5.74 丁二烯 3682.75 15.96 3430.49 14.86 3221.23 13.96 聚合物

2447.177

10.61

2803.207 12.16

3098.537

13.43

续表6-3

物料

第七釜

第八釜

kg/h

W(%) kg/h W(%) 水相 15434.98 66.87 15434.98 66.87 苯乙烯 1252.76 5.43 1192.00 5.16 丁二烯 3045.67 13.20 2897.95 12.56 聚合物

3346.307

14.5

3554.787

15.41

热量衡算

设定:Q T—系统内物料与外界交换热量之和(传入热量为正,传出热量为负),KJ;

Q1—由于物料温度变化,系统与外界交换的热量(升温为正,降温为负),KJ;

Q2—由于物料发生化学变化,系统与外界交换的热量(吸热为正,放热为负)KJ;

根据热量守恒定律,得:

Q T = Q1 + Q2

其中Q1 = △T

WCp

Q2 = W△H

表6-4物性参数表

名称相对分子质量密度kg/m3

比热容

KJ/(kg℃)汽化热KJ/kg 5℃10℃

丁二烯54 635 2.271 2.296

苯乙烯104 910 1.735 1.752

水18 1000 4.199 4.196

催化剂-- -- 2.112 2.137

液氨17 631.7 -- -- 1663.25

胶乳液M

n

10×104 950 1.97 --

丁苯橡胶的聚合热为:9588 KJ/kg

搅拌热为:

H=167280KJ/h

降温时,只需第一釜从10℃降到5℃,因此按第一釜进出料计算热量。

100%丁二烯出料:

5416.71×(1-10.82%)= 4830.622 kg/h

100%苯乙烯出料:

2228.027×(1-10.82%)= 1986.954 kg/h

总杂质为:

(5471.42-5416.71)+(2245.995-2228.027)= 72.678kg/h

引发剂除终止剂以外的其他助剂之和为:

347.282+11.576+6.174+11.576+2.701+6.174+115.761=501.244 kg/h 丁苯胶乳的量为:827.167 kg

根据以上结果,整理如表6-5。

所以:①进料的热量(10℃):

Q入= W丁C p1t1+W苯C p2t1+W水C p3t1+W催C p4t1

= 5416.71×2.296×10+2228.027×1.752×10+15434.98×

4.186×10+501.244×2.137×10

= 820222.539 KJ/h

②胶乳的热量:

Q胶=W胶×聚合热=827.167×9588=7930877.196 KJ/h

③出料时的热量:

Q出= W丁C p11t2+W苯C p21t2+W水C p31t2+W催C p41t2

=4830.62×2.271×5+1986.95×1.735×5+15434.98×

4.199×5+501.244×2.112×5

=401439.033 KJ/h

表6-5第一釜计算结果整理如下

物料名称进料(kg/h)出料(kg/h)

100%丁二烯5416.71 4830.62

100%苯乙烯2228.027 1986.95 总杂质72.678 72.678

水15434.98 15434.98 催化剂除终止剂外501.244 501.244 丁苯胶乳-- 827.167 合计23653.639 23653.639

④冷却热量:

Q冷= Q入+Q胶+H-Q出

= 820222.539+7930877.196+167280-401439.033

= 8516940.702 KJ/h

液氨进出口温度均为5℃,只进行气化,从而达到降温目的。 由 Q = M △H 得:

M = Q/△H=8516940.702÷1663.25 = 5120.67 kg 则需要液氨的量为:5120.67 kg/h

五.反应釜选择及尺寸确定 (1)选型

选用釜式反应器(8釜串联)

反应器操作体积

V g :因只有第一釜转化率要求较高,所以按第一釜设计 V g =V 丁+V 苯+V 水=7.733+2.468+15.439=25.64m3/h 釜台数: m p =8 反应时间:τ=9h

每台设备中物料所占体积:V g =V g τ/m p =

45

.8288

9

4.625=?m3

(2)尺寸确定

①筒体高径比

因此设计条件为低温、乳聚,可选择高径比为2.4,即:H/D i =2.4 ②搅拌罐的装料量

为提高釜的利用率,装料系数η一般取在0.6~0.85,可取0.6,即η=0.6

(3)初步计算筒体直径

立式搅拌器的容积通常是筒体和下封头容积之和。已知高径比和η值后,仍不能确定筒体直径和高度,因为当D i 不知时,封头体积也不知。因此选用粗估法计算,即先忽略封头体积,然后再精确计算。

V g ≈(π/4)D i 2H=(π/4)D i 3(H/D i ) ∴D i =m 44.92.6

0.4241.1345.8284)i /(43

3

=???=

η

πD H Vg

圆整D i =3m

当D i =3时,封头体积V=3.82m3,直边高度40mm ,内表面积10.1㎡ 筒体高度H=

2

)4/(/Di v Vg πη-=

m

62.263

3441.132.83-.6045.828=??÷÷

验证:H/D i =6.262/3=2.087,在2.08~3.85之间,以上假设成立。

五. 搅拌装置 (1)搅拌器选择

乳液聚合搅拌时,将单体分散在乳化剂水溶液中,聚合时聚合物粉须保持稳定的聚合状态,因而不能过度搅拌,同时还要使釜内混合器均匀并除去反应热,因此可采用圆盘直叶涡轮式搅拌器,选择六叶叶片,直径选择一般在容器的1/3~1/2,即1~1.5m ,可选择1.2m ,即D j =1200mm,转速500r/min(300~600 r/min)

弯叶指叶片朝着流动方向弯曲。

(2) 搅拌器转速

转速:V t =πD j n/60=3.141×1200×500÷60÷1000=31.41m/s 一般切线速度在3~80m/s ,因此符合生产要求 搅拌叶宽度:b=0.2D j =0.2×1200=240mm 长度: L=0.25D j =0.25×1200=300mm

搅拌器安装位置:H=D j =1200mm

(3) 搅拌功率

计算式:P=N p ρn 3d 5

N p :功率准数 已知:

ρ=950kg/m3 d=1.2m 现求N p 。查得:μ=180mpa·s

R e = d 2πρ/μ

= 1.2×1.2×3.141×950/(180×10-3) =2.387×104

又 D/d=3/1.2=2.5

查功率曲线(《化工设备》230页)得:

N p = 1.01

∴P=N pρn3d5

=1.01×950×5003×1.25

=2.98×1011W

=2.98×109KW

(4)挡板

采用竖挡板,其作用是:①将切向流动转变为轴向和径向流动,对罐体内液体的主体对流扩散,轴向和径向流动都是有效的。

②增大被搅动液体的湍流程度,从而改善搅拌效果。

挡板宽度(D/12~D/10):采用280mm

因容器直径较大,采用六块挡板

参考文献

[1]宋守刚,赵美玉.10万t/a乳聚丁苯橡胶工艺技术改进及应用[J].现代化工,

2009.11,29(11):61-64

[2] 罗富田.浅谈丁苯橡胶装置聚合反应釜的设计[J].齐鲁石化公司设计院,35-38

[3] 田文德,王子镐,姚飞.低温乳聚丁苯橡胶反应器的稳态模拟[J].高校化学工

程学报,2002,16(1):101-108

[4]陆书来,宋岩,张柳等.提高乳聚丁苯橡胶转化率的影响因素[J].开发,

2006.7.15,29(4),245-249

丁苯橡胶的生产工艺 (2011-10-03 23:05:53)转载▼ 标签:丁苯橡胶中顺苯乙烯丁二烯乳液聚合转化率橡胶教育 1.1 丁苯橡胶的分类 丁苯橡胶品种繁多,如按聚合方法、聚合温度、辅助单体含量及充填剂等的不同,丁苯橡胶简分为下列几类。 ①按聚合方法和条件分类 可以分为乳液聚丁苯橡胶和溶液聚丁苯橡胶;乳聚丁苯橡胶开发历史悠久, 生产和加工工艺成熟, 应用广泛, 其生产能力、产量和消耗量在丁苯橡胶中均占首位。溶聚丁苯橡胶是兼具多种综合性能的橡胶品种, 其生产工艺与乳聚丁苯橡胶相比, 具有装置适应能力强、胶种多样化、单体转化率高、排污量小、聚合助剂品种少等优点, 是今后的发展方向。 乳液聚丁苯橡胶又可以分为高温乳液聚合丁苯橡胶和低温乳液聚合丁苯橡胶,后者应用较广,前者趋于淘汰。 在生产工艺上,乳液聚合丁苯橡胶更加成熟,因此本文主要介绍低温乳液聚合生产丁苯橡胶的生产工艺。 ②按填料品种分类 可以分为充炭黑丁苯橡胶、充油丁苯橡胶和充炭黑充油丁苯橡胶等。 ③按苯乙烯含量分类 丁苯橡胶—10、丁苯橡胶—30、丁苯橡胶—50等,其中数字为苯乙烯聚合时的含量(质量),最常用的是丁苯橡胶—30 1.2 丁苯橡胶的结构

典型丁苯橡胶的结构特征如表一: 表一典型丁苯橡胶的结构特征 ①大分子宏观结构包括 单体比例、平均相对分子质量及分布、分子结构的线性或非线性,凝胶含量等。 ②微观结构主要包括 丁二烯链段中顺式—1,4、反式—1,4和1,2—结构(乙烯基)的比例,苯乙烯、丁二烯单元的分布等。 ③无定形聚合物 因掺杂有苯乙烯链节,所以丁苯橡胶的主体结构不规整,不易结晶。 ④丁二烯的微观结构的变化对丁苯橡胶性能的影响不大 在丁苯橡胶硫化时,丁二烯链节中顺式—1,4和反式—1,4两种结构会发生异构而相互转化,最后可达到一个平衡态。又在低温丁苯和高温丁苯中1.2—丁二烯链节的含量相差不太大.所以丁二烯微观结构的变化对丁苯橡胶性能的影响不大。 ⑤苯乙烯含量与玻璃化转变温度 丁苯橡胶的玻璃化温度取决于苯乙烯均聚物的含量。乙烯基的含量越低,玻璃化温度越低。可以按需要的比例从100%的丁二烯(顺式、反式的玻璃化温度都是-100℃)调够到100%的聚苯乙烯(玻璃化温度为90℃)。玻璃化温度对硫化橡胶的性质起重要作用,大部分乳液聚合丁苯橡胶含苯乙烯为23.5%,这种含量的丁苯橡胶具有较好的综合物理机械性能。 ⑥低温丁苯橡胶性能优于高温丁苯橡胶 高温(50℃)聚合时.支化较严重.凝胶物含量较高;在同等分子量下.分子量

课程设计 课程名称食品工厂课程设计 题目名称年产1000t酸奶工厂设计 专业班级 07食品科学与工程(1)班 学生姓名卫丹 学号 50706021031 指导教师石亚中 二○一○年十二月二十八日

目录 第一章总论 (3) 第一节设计依据和范围........................................ 第二节项目实施的区位优势及厂址选择 ..................................................... 第三节公用工程和辅助工程.................................... 第四节产品方案和建设规模.................................... 第五节主要原辅料............................................ 第二章总平面布置. (7) 第一节车间布置 ............................................. 第二节车间建筑特点.......................................... 第三节生产车间 ............................................. 第四节总平面布置基本原则.................................... 第三章劳动组织 (8) 第一节企业结构 ............................................. 第二节岗位需求 ............................................. 第三节人员培训 ............................................. 第四章车间工艺. (10) 第一节工艺流程及相关工艺参数 ................................ 第二节产品质量标准..........................................

高聚物合成工艺学 论文 学院:化学工程学院 专业:材料化学 班级:材料131 姓名:刘东杰 学号: 2013121531 2016年 4 月25 日

1.丁苯橡胶的分类、结构、性能及用途 1.1丁苯橡胶的分类 丁苯橡胶品种繁多,如按聚合方法、聚合温度、辅助单体含量及充填剂等的不同,丁苯橡胶简分为下列几类。 ①按聚合方法和条件分类 可以分为乳液聚丁苯橡胶和溶液聚丁苯橡胶;乳聚丁苯橡胶开发历史悠久, 生产和加工工艺成熟, 应用广泛, 其生产能力、产量和消耗量在丁苯橡胶中均占首位。溶聚丁苯橡胶是兼具多种综合性能的橡胶品种, 其生产工艺与乳聚丁苯橡胶相比, 具有装置适应能力强、胶种多样化、单体转化率高、排污量小、聚合助剂品种少等优点, 是今后的发展方向。 乳液聚丁苯橡胶又可以分为高温乳液聚合丁苯橡胶和低温乳液聚合丁苯橡胶,后者应用较广,前者趋于淘汰。 在生产工艺上,乳液聚合丁苯橡胶更加成熟,因此本文主要介绍低温乳液聚合生产丁苯橡胶的生产工艺。 ②按填料品种分类 可以分为充炭黑丁苯橡胶、充油丁苯橡胶和充炭黑充油丁苯橡胶等。 ③按苯乙烯含量分类 丁苯橡胶—10、丁苯橡胶—30、丁苯橡胶—50等,其中数字为苯乙烯聚合时的含量(质量),最常用的是丁苯橡胶—30 1.2丁苯橡胶的结构 典型丁苯橡胶的结构特征如表一:

表一典型丁苯橡胶的结构特征 ①大分子宏观结构包括 单体比例、平均相对分子质量及分布、分子结构的线性或非线性,凝胶含量等。 ②微观结构主要包括 丁二烯链段中顺式—1,4、反式—1,4和1,2—结构(乙烯基)的比例,苯乙烯、丁二烯单元的分布等。 ③无定形聚合物 因掺杂有苯乙烯链节,所以丁苯橡胶的主体结构不规整,不易结晶。 ④丁二烯的微观结构的变化对丁苯橡胶性能的影响不大 在丁苯橡胶硫化时,丁二烯链节中顺式—1,4和反式—1,4两种结构会发生异构而相互转化,最后可达到一个平衡态。又在低温丁苯和高温丁苯中1.2—丁二烯链节的含量相差不太大.所以丁二烯微观结构的变化对丁苯橡胶性能的影响不大。 ⑤苯乙烯含量与玻璃化转变温度 丁苯橡胶的玻璃化温度取决于苯乙烯均聚物的含量。乙烯基的含量越低,玻璃化温度越低。可以按需要的比例从100%的丁二烯(顺式、反式的玻璃化温度都是-100℃)调够到100%的聚苯乙烯(玻璃化温度为90℃)。玻璃化温度对硫化橡胶的性质起重要作用,大部分乳液聚合丁苯橡胶含苯乙烯为23.5%,这种含量的丁苯橡胶具有较好的综合物理机械性能。 ⑥低温丁苯橡胶性能优于高温丁苯橡胶 高温(50℃)聚合时.支化较严重.凝胶物含量较高;在同等分子量下.分子量分布较宽。低温聚合下由于它的分子量分布较窄,硫化时不被硫化的低分子量部分较少,可均匀硫化.从而使交联密度较高。故由低温丁苯橡胶所得硫化胶的物理机械性能(如拉伸强度、弹性及加工性)均较高温丁苯为优。 1.3丁苯橡胶的性能及应用 1.3.1乳液丁苯橡胶 丁苯橡胶(生胶)外观是浅黄褐色的弹性体.分子量为15—20万(渗透压法),它的密度与Tg则随生胶中苯乙烯含量而改变。 ①乳液丁苯橡胶与天然橡胶的对比 丁苯生胶的介电性能、对氧及热的稳定性均比天然橡胶好。但是它的粘结性不好,可塑性低,所以不易加工。若用硫黄硫化时,它的硫化速度比天然橡胶慢,故须加入较多的硫化促进刑。丁苯橡胶硫化后的硫化胶中,若加有炭黑补强剂,其强度可大大增加。它的弹性、耐磨性、耐老化性能均可超过天然橡胶;耐酸性、

年产1.5万吨凝固型酸奶工厂设计 20090802227 09食工2班李芬一:前言 乳中各种营养素齐全且配合合理,并含多种生物活性物质,是人体成长不可缺的高营养食物。在如今的酸奶市场上,“乳酸饮料”和“酸性乳饮料”占相当大的比重;在“乳酸菌饮料”和“搅拌型酸奶”类别内,尚无大品牌出现,品牌整合度较低。常温产品中,早期的酸奶市场中的主流产品“调制型酸性乳饮料”和“发酵型乳酸饮料”,由于没有低温保鲜限制,得以较快速的发展,但是其营养价值低,淡出市场是大势所趋。低温产品中,低温乳酸菌饮料及纯酸奶将得到快速发展,此类产品能提供丰富的营养物质,还能调节机体内微生态的平衡,经常食用,能够调整肠道功能、预防癌症、养颜,是一种“功能独特的营养品。随着我国冷链设施的不断完善和人们消费知识的日益丰富,这种酸奶将成为未来酸奶市场发展的主流。 有关资料数据显示,在国外,发酵型乳酸菌奶饮品已空前发达,日本、欧洲发酵乳酸菌奶饮料在乳制品市场比例已达到80%,北美约30%,乳酸菌产业在全球大大超过了其他乳制品的增长率。我国消费每年递增25%,专家预测,未来3-5年将是中国乳酸菌行业快速发展的“黄金时期”。目前,全球含乳酸菌、益生菌的乳制品产值已达近400亿美元,欧洲占有约50%的市场。在中国市场上,除了专业生产此类产品的太子奶、益乐多等外,为了顺应消费趋势,并能从传统市场的大战中突围,乳品、饮料生产商纷纷将科技含量和附加值高的乳酸菌、益生菌产品纳入到自己的产品视线中。达能BE80菌、蒙牛LABS菌、伊利LGG菌、味全、光明活力e+菌等产品相继上市。中国的乳业大战,瞄准乳酸菌这一新的产业,开辟了具较高科技含量的第二战场。

天然橡胶与丁苯橡胶并用绝缘料配方设计 橡胶配方设计原则 橡胶 来源:橡胶人才网橡胶配方设计原则,橡胶配方设计原则,常用橡胶介绍添加时间:2010-08-03 浏览次数:59 次进入论坛交流橡胶配合剂以恰当的品种与比例组合,通过一定的加工工艺,按橡胶制品的结构而制成橡胶制品。其结构设计、配方设计、加工工艺作为橡胶制品生产过程三个重要组成成分。它们相互独立,同时又想和联系、协同、制约,它们本身之间的橡胶配合剂以恰当的品种与比例组合,通过一定的加工工艺,按橡胶制品的结构而制成橡胶制品。其结构设计、配方设计、加工工艺作为橡胶制品生产过程三个重要组成成分。它们相互独立,同时又想和联系、协同、制约,它们本身之间的作用都有可能对橡胶制品的物化性能、使用性能、寿命、外观质量、生产成本起决定性作用,配方设计者首先应该确立“整体协调统一”的观念,其次应该在整体统一的基础上最求和体现配方设计者或企业的风格、特长以及实力,使在竞争中出于某种优势地位。此外作为配方设计者栽培放研究中还应该追求高技术含量;追求新知识、新技术的综合灵活运用;追求技术创新和技术突破;追求资源的综合而充分的利用和环境效益。这就要求皮放设计人员应该具有丰厚而且全面的基础知识和丰富的配方设计经验,以及对产品的深入认识、研究和超前的市场竞争意识。有机的结合设备能力和工艺条件,已做到配方设计和其他要素的有机统一。最终的期望值应该是:将材料性能利用到极限,尽可能的充分利用结构因素、设备能力和工艺条件,工艺成熟、可靠油尽可能简化,人工、设备、能源、原材料成本尽可能低或消耗尽可能韶,质量可靠而效率尽可能高。在某些方面有独特性能。橡胶配方设计原则:1、保证硫化酸具有指定的技术性能。2、所用的生胶、聚合物和各种原料容易得到。3、在胶料和产品制造过程中加工工艺性能良好,使产品能顺利生产。4、成本、价格便宜。橡胶配方设计指导思想及设计原则橡胶品种(简写符号)化学组成性能特点主要用途1.天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易橡胶品种(简写符号)化学组成性能特点主要用途1.天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。缺点是耐氧和耐臭氧性差,容易老化变质;耐油

丁苯橡胶理化性质与质量指标 1.1 丁苯橡胶的基本概念 丁苯橡胶又称丁苯胶; 英文名:Emulsion-polymerized styrene butadiene rubber、Styrene Butadiene Rubber; 简称:SBR; 分子式:C12H14; 分子量:158.2426; CAS号:9003-55-8; 结构式: 图1.1 丁苯橡胶分子结构式 丁苯橡胶(SBR) 是最大的通用合成橡胶品种,也是最早实现工业化生产的橡胶之一。它是1,3-丁二烯与苯乙烯的无规共聚物。 丁苯橡胶的综合性能好,是合成橡胶中产量最高、消耗量最大的品种,常与天然橡胶掺混或单独使用。 丁苯橡胶(SBR)按聚合体系可分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)两类。 乳聚丁苯橡胶根据聚合温度的不同,分为高温乳聚丁苯橡胶和低温乳聚丁苯橡胶两大类。一般乳聚丁苯橡胶苯乙烯含量为23.5%,苯乙烯含量高于40%的称为高苯乙烯丁苯橡胶,结合苯乙烯达到70%~90%者则称为高苯乙烯树脂。此外,还有充油乳聚丁苯橡胶和充油充炭黑乳聚丁苯橡胶。乳聚丁苯橡胶主要用于轮胎胎面胶、胎侧胶,也广泛用于胶带、胶管、胶辊、胶布、鞋底、医疗用品及其他

工业制品,并少量用于电线、电缆等非橡胶制品中。 溶聚丁苯橡胶是丁二烯和苯乙烯在烃类溶剂中采用有机锂引发阴离子聚合而制得的共聚物。溶聚丁苯橡胶具有耐磨、耐寒、生热低、回弹性高、收缩性低、色泽好、灰分少、纯度高以及硫化速度快等优点,近年来在发达国家发展较快。溶聚丁苯橡胶有纯溶聚丁苯和充油溶聚丁苯两类。溶聚丁苯橡胶主要用于制造轮胎,制造皮带、刮水板、窗框密封及散热器软管等工业用零部件,制造胶鞋、雨衣、毡布、手套、风衣及气垫床等日用品,应用相当广泛。 溶聚丁苯橡胶是兼具多种综合性能的橡胶品种。其生产工艺与乳聚丁苯橡胶相比,具有装置适应能力强、胶种多样化、单体转化率高、排污量小、聚合助剂品种少等优点,是今后的发展方向。 1.2 丁苯橡胶的特性 丁苯橡胶与其它通用橡胶一样,是一种不饱和的烃类高聚物,能溶于大部分溶解度参数相近的烃类溶剂中,而硫化胶仅能溶胀。丁苯橡胶能进行许多聚烯烃型反应,如氧化、臭氧破坏、卤化和氢卤化等。在光、热、氧和臭氧结合作用下,将发生物理化学变化,但其被氧化的作用比天然橡胶缓慢,即使在较高温度下老化反应的速度也较缓慢。光对丁苯橡胶的老化作用不明显,但丁苯橡胶对臭氧的作用比天然橡胶敏感,耐臭氧性比天然橡胶差。丁苯橡胶的低温性能稍差,脆性温度约为-45℃。与其它通用橡胶相似,影响丁苯橡胶电性能的主要因素是配合剂。丁苯橡胶的物理性能列于表1.1。 表1.1 丁苯橡胶(结合苯乙烯23.5%)的物理性能 性能未硫化胶纯胶硫化胶填充50份炭黑硫化胶密度,kg/m3933 980 1150 体积膨胀系数,β=(1/V)(δV/δT),K-1932.5-933.5 940-1000 530×10-6玻璃化温度,K 660×10-3660×10-6221 比热容(cp),KJ/(kg·K) 209-214 650-700×10-6 1.50 ΔCρ/αT,KJ/(kg·K) 1.89 221 -- 导热性,W/(m·K) 3.2×10-2 1.83 0.300

年产7万吨饼干厂工艺设计姓名: 学号: 专业: 时间:

目录 1前言………………………………………… 2说明厂址选择要求…………………………3总平面设计………………………………… 4产品方案:班制、工作日、日产量、班产量,并作出方案图……………………………… 5工艺流程……………………………………6物料衡算……………………………………7要设备选择表………………………………8定员设计……………………………………9主要车间工艺布置…………………………10作简单的效益和成本计算………………

前言 饼干的主要原料是小麦面粉,此外还有糖类、淀粉、油脂、乳品、蛋品、香精、膨松剂等辅料。上述原、辅料通过和面机调制成面团,再经滚轧机轧成面片,成型机压成饼坯,最后经烤炉烘烤,冷却后即成为酥松可口的饼干。饼干类别根据配方和生产工艺的不同,甜饼干可分两大类,即韧性饼干和酥性饼干 饼干具有耐贮藏、易携带、口味多样等特点,深受人们喜爱。饼干品种正向休闲化和功能化食品方向发展。按其加工工艺的不同,又可分为:酥性饼干、韧性饼干薄脆饼干、曲奇饼干、夹心饼干、威化饼干、蛋卷等。按成型方法可分为印硬饼干、冲印饼干、挤出成型饼干、挤浆成型饼干、辊印饼干,随市场不断发展涌现出各种新型饼干。 改革开放以来,我国的饼干业得到了稳定而快速的发展,从1985年至今,我国曾先后引进数十条先进的饼干生产线,合资企业蓬勃涌现,中国的饼干生产能力大幅度提高,2001年总计销售120万吨,目前饼干正以每年15%的速度递增,预计以后将达到200万吨。饼干算是除面包之外最大的焙烤食品。

厂址选择 自然环境包括气候条件和生态要求两个方面。 (1)气候条件气候在选择建厂地区时是一个重要因素。除了直接影响项目成本以外,对环境方面的影响也很重要。在厂址选择时,应从气温、湿度、日照时间、风向、降水量等方面说明气候条件。这些方面中的每一项都可以进行更详细的分析,如平均日最高气温和最低气温及日平均气温等。(2)生态要求饼干厂本身并不对环境产生不利影响,但环境条件则可能严重影响着食品厂的正常运行。饼干厂明显依赖于使用的原材料,这些原材料可能由于其他因素 (如被污染的水和土壤)而降低等级。用水量不是很大,但是对水质要求也很高,如果附近的工厂将废水排入河中,影响工厂水源的卫生质量,则该项目将受到严重损害。 2.社会经济因素 (1)国家政策的作用 (2)财政及法律问题、 (3)设施条件 (1)燃料动力 (2)人力资源 (3)基础服务设施 (4)排污物及废物处理4. 战略问题 5.土地费用

丁苯橡胶聚合工艺设计书说明书 第1篇设计说明书 第1章绪论 1.1 设计依据、指导思想 1.1.1 设计依据 主要设计依据是吉林化工学院下发的“年产6.5万吨丁苯橡胶装置聚合工段的工艺设计”本科生毕业设计任务书。 1.1.2 指导思想 本设计的指导思想是: (1)利用传统乳液聚合生产技术,确保产品质量高,生产过程安全; (2)生产过程尽量采用自动控制,机械化操作; (3)对于易燃易爆场所,设计采用可靠的控制,报警消防设施; (4)设计采用技术成熟完善的传统乳液聚合方法,达到环保的要求,对生产过程中的化学污水的排放要经过处理,以保证环保要求; (5)厂房、车间、设备布置要严格按土建标准,以保证生产和正常进行及操作人员的安全。 1.2 设计地区的自然条件 本设计的丁苯橡胶车间拟建在吉林市江北吉化有机合成厂院内。 设计地区自然条件如下: 土壤最大冻土深度:1.8米土壤设计冻土深度:1.7米 全年主导风向:西南风夏季主导风向:东南风 年平均风速:3.4米/秒地震裂度:7度 年平均降雨量:668.4毫米日最大降雨量:119.3毫米

平均气压:745.66mmH 最高气温:36.6℃ 最低气温:-38℃平均相对温度:71% 最大降雪量:420毫米水温:15℃ 第2章工艺论证 2.1 工艺原理 丁苯橡胶是1,3-丁二烯和苯乙烯的共聚物,是一种最通用的橡胶品种,它是按自由基反应机理于乳液中合成的。其反应方程式为: 2.2 生产方法论证 丁苯橡胶的生产包括溶聚和乳聚两种工艺。溶聚丁苯橡胶具有低的滚动阻力,又具有很高的抗湿滑性与耐磨性,其滚动阻力比乳聚丁苯橡胶减少20%一30%,抗湿滑性优于顺丁橡胶,耐磨性能也很好,是全天候轮胎的最合适胶料。近几年国际上溶聚丁苯橡胶的消费是一直处于上升趋势。西欧和日本溶聚丁苯橡胶所占总丁苯橡胶消费量的比例为31%左右,一些公司正计划扩大溶聚丁苯橡胶生产能力或新建装置。 1992年以来,溶聚丁苯橡胶的产量呈递增趋势。据有关资料报道,1992年至2000年西欧、美国、日本三地区SSBR平均年增长率为5.9%,而SBR平均年增长率约为1.2%0 1995年,拜耳公司决定停止其在ESBR方面的投资,Hill,的ESBR停产。拜耳认为轮胎制备技术会有一个根本转变,欧洲的消费者将逐步接受“绿色轮胎”;另外,还应该看到以下因素[13]: (1)在现有的溶液聚合装置上花较少的费用就能有效地扩大SR的能力。 (2)溶聚工艺优于乳液聚合和气相聚合工艺,SSBR和BR更能接受长期挑战。 (3)目前越来越趋向于采用优等填料,SSBR可在此方面降低轮胎的滚动阻力做出贡献。

丁苯橡胶的生产工艺与技术路线的选择 丁苯橡胶是丁二烯和苯乙烯两种单体经共聚合反应而生成的弹性体共聚物。按聚合工艺方法可分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)两大类。从聚合机理来看,ESBR是自由基聚合,而SSBR是采用阴离子活性聚合。ESBR的发展已过鼎盛时期,而SSBR的发展目前正处于稳步上升阶段。 2.1 丁苯橡胶的分类及品种 2.1.1 乳聚丁苯橡胶的生产工艺 乳聚丁苯橡胶(ESBR)的生产历史悠久,乳聚丁苯橡胶是通过自由基聚合得到的,在20世纪50年代以前,均是高温丁苯橡胶,1937年由德国Farben公司首先实现工业化,它是当前合成橡胶中生产能力最大的品种。50年代初才出现了性能优异的低温丁苯橡胶。目前所使用的乳聚丁苯橡胶基本上为低温乳聚丁苯橡胶。羧基丁苯橡胶是在丁苯橡胶聚合过程中加入少量(1~3%)的丙烯酸类单体共聚而制成。其力学性能和耐老化性能等较丁苯橡胶好。但这种橡胶吸水后容易早期硫化,工艺上不易掌握。高苯乙烯丁苯橡胶是将苯乙烯含量为85~87%的高苯乙烯树脂胶乳与丁苯橡胶(常用SBR1500)胶乳以一定比例混合后经共凝得到的产品。…… 1、工艺流程简述 原料丁二烯和苯乙烯按一定比例用量配成碳氢相液,在多台串联聚合釜中于5~8℃,在有氧化还原催化体系的水乳液介质存在下,进行自由基共聚合反应。介质中除水、乳化剂外,有引发剂、活化剂、分子量调节、电解质等助剂。当聚合反应6~10小时,聚合转化率达60~62%时,可加入终止剂使聚合反应终止。所得胶乳经闪蒸脱气工序回收未反应的丁二烯和苯乙烯单体后,再加入防老剂和高分子凝聚剂,……

低温乳液聚合生产丁苯橡胶工艺流程如图2.1所示。 图2.1乳液聚合生产丁苯橡胶工艺流程图 …… 如生产充油胶,则需在胶乳中加入定量的高芳烃油或环烷烃油,充分混合后,送去凝聚,后续工序同上。 表2.1 典型低温乳液聚合生产丁苯橡胶配方表 2、聚合配方及聚合工艺条件 …… 3、主要生产设备 乳聚丁苯橡胶生产过程中主要设备是聚合釜闪蒸槽、脱气塔和后处理工序通用的“两机”(挤压脱水机和膨胀干燥机组)。 目前国内采用的聚合釜体积有12、20、30、45m3等多种,每条聚合生产线在4.0~4.5万吨/年,需配备聚合釜16~20台。釜径为2500~3100mm、径/高为1/1.0~1.8、换热总面积为113~160 m3(单位体积换热为3.56~3.78m2/m3),搅拌浆型为框式或布鲁马金式,釜电机功率为30~45千瓦,搅拌转数为73~100转/分。闪蒸槽为卧式,材质碳钢,最好用玻璃衬里。脱气塔为筛

丁苯橡胶的生产工艺和技术路线的选择丁苯橡胶是丁二烯和苯乙烯两种单体经共聚合反应而生成的弹性体共聚物。按聚合工艺方法可分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)两大类。从聚合机理来看,ESBR是自由基聚合,而SSBR是采用阴离子活性聚合。ESBR的发展已过鼎盛时期,而SSBR的发展目前正处于稳步上升阶段。 2.1 丁苯橡胶的分类及品种 2.1.1 乳聚丁苯橡胶的生产工艺 乳聚丁苯橡胶(ESBR)的生产历史悠久,乳聚丁苯橡胶是通过自由基聚合得到的,在20世纪50年代以前,均是高温丁苯橡胶,1937年由德国Farben公司首先实现工业化,它是当前合成橡胶中生产能力最大的品种。50年代初才出现了性能优异的低温丁苯橡胶。目前所使用的乳聚丁苯橡胶基本上为低温乳聚丁苯橡胶。羧基丁苯橡胶是在丁苯橡胶聚合过程中加入少量(1~3%)的丙烯酸类单体共聚而制成。其力学性能和耐老化性能等较丁苯橡胶好。但这种橡胶吸水后容易早期硫化,工艺上不易掌握。高苯乙烯丁苯橡胶是将苯乙烯含量为85~87%的高苯乙烯树脂胶乳和丁苯橡胶(常用SBR1500)胶乳以一定比例混合后经共凝得到的产品。…… 1、工艺流程简述 原料丁二烯和苯乙烯按一定比例用量配成碳氢相液,在多台串联聚合釜中于5~8℃,在有氧化还原催化体系的水乳液介质存在下,进行自由基共聚合反应。介质中除水、乳化剂外,有引发剂、活化剂、分子量调节、电解质等助剂。当聚合反应6~10小时,聚合转化率达60~62%时,可加入终止剂使聚合反应终止。所得胶乳经闪蒸脱气工序回收未反应的丁二烯和苯乙烯单体后,再加入防老剂和高分子凝聚剂,…… 低温乳液聚合生产丁苯橡胶工艺流程如图2.1所示。

四川理工学院毕业设计 年产5万吨泡菜厂方便泡菜车间工艺设计 学生:罗剑 学号:07041020214 专业:食品科学与工程 班级:2007.2 指导教师:刘清斌教授 四川理工学院生物工程学院 二〇一一年六月

四川理工学院 毕业设计任务书 设计题目:年产5万吨泡菜厂方便泡菜车间工艺设计 系:生物工程专业:食品科学与工程班级: 2007.2 学号: 07041020214 学生:罗剑指导教师:刘清斌 接受任务时间 3月10日 教研室主任(签名)系主任(签名)1.毕业设计的主要内容及基本要求 (1)确定论证年产5万吨泡菜厂的产品方案、厂址和建厂意义。 (2)确定并且论证方便泡菜车间产品生产工艺流程、工艺条件与参数,通过生产 车间的水、电、蒸汽平衡的工艺计算,进行生产车间生产设备的选择和论证。 (3)对非标准简单设备设施进行设计,进行方便泡菜车间生产设备布置和布置论证。对全厂进行平面布置和论证,对生产车间生产组织提出要求。 (4)完成工厂设计说明书;画出全厂总平面布置图;方便泡菜车间平面和立剖面 布置图;非标准简单设备装配图或者工艺流程图。图纸总数不少于4张。 2.指定查阅的主要参考文献及说明: 推荐参考文献资料:(1)《蔬菜贮藏加工学》;(2)《食品工艺学》;(3)《化工原理》;(4)《食品机械设备》及有关专业期刊和网上资料。 3.进度安排 注:本表在学生接受任务时下达

摘要 世界泡菜看中国,中国泡菜看四川。《四川泡菜产业发展规划(2009—2012年)》的提出,为四川泡菜产业的发展提供了良好的环境。 本设计为年产5万吨泡菜厂方便泡菜车间工艺设计。文中首先分析了四川泡菜产业的发展现状、存在问题和自然优势。接着进行了工厂选址、产品方案设计、生产工艺设计与论证,并以泡白菜为例进行了物料衡算、水电气用量的估算、设备选型、劳动力估算和辅助部门设计。文中以生产工艺论证和车间布置为重点,对车间门、采光、楼盖、地坪、内墙面、柱子进行了设计。最后运用Auto CAD软件绘出了4张图纸:工艺流程图、生产车间平面布置图、车间剖面图和全厂布局图。生产工艺采用先进技术和设备,使生产效率得到了提高,同时减少了劳动力成本。车间和全厂的布局都符合GMP卫生管理体系和HACCP质量管理体系。 关键词:方便泡菜,工艺论证,车间设计

年产7.5万吨丁苯橡胶装置聚合工段工艺设计Annual production capacity of 75,000 tons polymerization styrene-butadiene rubber plant process design section

摘要 本设计为年产7.5万吨乳聚丁苯橡胶装置聚合工段工艺设计,在文献调研和现场调研的基础上,进行了丁苯橡胶生产方法及工艺的论证,确定了以丁二烯、苯乙烯为单体,采用氧化还原体系为引发剂,歧化松香酸甲皂为乳化剂,配合其他助剂进行低温乳液共聚合的生产工艺。在掌握各种物料的基本性质、聚合机理、聚合方法、工艺流程以及国内外的发展现状的基础上,进行聚合工段的物料衡算、热量衡算、设备选型计算,并对丁苯橡胶车间进行了技术经济分析。在此基础上绘制出丁苯橡胶工艺流程图、设备布置图、管道布置图,编制了设计说明书. 关键词:丁苯橡胶;乳液聚合;生产工艺

Abstract The design for the 65,000 tons annual production capacity ofpolystyrene-butadiene rubber emulsion polymerization plant process design section, in the literature research and field research on the basis of a styrene-butadiene rubber production methods and technology demonstration to determine a butadiene, styrene for the monomer, the redox initiator system, a disproportionation rosin acid soap as emulsifier, in conjunction with other additives for low-temperature emulsion copolymerization of the production process. In the grasp of the basic properties of various materials, polymerization mechanism, polymerization methods, the development process and the status quo at home and abroad based on the section of polymeric material balance, heat balance, calculation of equipment selection, and styrene-butadiene rubber plant techno-economic analysis carried out. On this basis SBR process to map out plans, equipment layout, piping layout, the preparation of the design specification and calculation of the book. Key Words:Emulsion; styrene-butadiene rubber ;production technology

丁苯橡胶 陈军 200640614113 化工学院 丁苯橡胶是由 1,3-丁二烯与苯乙烯共聚而得的高聚物,简称SBR,是一种综合性能 较好的产量和消耗量最大的通用橡胶。 其工业生产方法有乳液聚合法和溶液聚合法,其中主要是采用乳液聚合生产的丁苯橡 胶。主要产品有:低温丁苯橡胶、高温丁苯橡胶、低温丁苯橡胶炭黑母炼胶、低温充油丁苯 橡胶、高苯乙烯丁苯橡胶、液体丁苯橡胶等。 采用溶液聚合生产的丁苯橡胶有烷基锂引发、醇烯络合物引发、锡偶联、高反式等丁苯 橡胶。下面重点介绍低温丁苯橡胶的生产工艺技术。 一、主要原料 1、1,3-丁二烯 1,3-丁二烯的结构式为:CH2=CH-CH =CH2 1,3-丁二烯是最简单的共轭双烯烃。在常温、常压下为无色气体,有特殊气味,有 麻醉性,特别刺激粘膜。容易液化,易溶于有机溶剂。相对分子质量为 54.09,相对密度 0.6211,熔点-108.9℃,沸点-4.5℃。性质活泼,容易发生自聚反应,因此在贮存、 运输过程中要加入叔丁邻苯二酚阻聚剂。与空气混合形成爆炸性混合物,爆炸极限为 2.16%~11.47%(体积)。是合成橡胶、合成树脂等的原料。 2 丁苯橡胶 1,3-丁二烯主要由丁烷、丁烯脱氢,或碳四馏分分离而得。 2、苯乙烯 二、丁苯橡胶的 生产原理与工艺 1、聚合原理 丁二烯与苯乙烯在乳液中按自由基共聚合反应机理 进行聚合反应。在典型的低温乳液聚 合共聚物大分子链中顺式约占 9.5%,反式约占 55%,乙烯基约占12%。如果采用高温 乳液聚合,则其产物大分子链中顺式约占 16.6%,反式约占 46.3%,乙烯基约占 13.7%。 2.低温乳液聚合生产丁苯橡胶工艺 (1)典型配方

?年产十万吨酸奶工厂设计讲明书? 学校: 学院:食品学院 专业:食品科学与工程 班级:103级

制作人: 目录 第一章绪论 1.1酸奶的简介 1.2 项目背景 1.3 项目实施的区位优势及厂址选择1.4 市场预测 第二章原辅料及产品的标准 2.1原辅料的特性及标准 2.2产品的标准

第三章工艺论证 3.1 差不多原理 3.2项目设计要紧特点及可行性 3.3 工艺流程及讲明 第二章车间平面设计 2.1 生产车间 2.2 总平面布置差不多原则 2.3 总平面设计讲明 第三章产品方案、工艺流程及论证3.1 产品与产量的确定 3.2 工艺流程及论证 3.3 产品质量标准 3.4 管路设计 3.5 管路安装 3.6 车间布置与结构

第四章产品方案及物料计算4.1 产品方案确定讲明 4.2 凝固型酸奶的物料衡算 第五章设备的选型 5.1 选择原则 5.2 设备选型 5.3 中心实验室 第六章企业组织与劳动力平衡6.1 企业组织 6.2 生产制度 6.3 全厂人员编制 第七章水、电、汽衡算 7.1 用水量的估算 7.2 用电量的估算 7.3 用汽量的估算

第八章全厂辅助部门及生活设施8.1概述 8.2生产性辅助设施 8.3生活性辅助设施 第九章公用系统 9.1给水系统 9.2 排水系统 9.3 供电系统 9.4供汽系统 第十章建筑物平面布置与卫生要求10.1全厂平面设计的差不多原则10.2 总平面布置的要紧技术指标10.3 主车间的布置原则 10.4环境卫生要求 第十一章经济核算

11.1 产品成本 11.2 其他支出 11.3产品利润 11.4设备折旧 11.4设备折旧 11.5 利润估算 11.6 静态回收期计算 第十二章酸奶生产的 HACCP 治理 12.1 酸奶生产 HACCP 的治理意义 12.2 HACCP体系在风味凝固型酸奶生产中的应用第十三章卫生、安全及防治污染的措施 13.1 个人卫生 13.2 车间设备、环境卫生 13.3 食品接触表面清洁卫生标准 13.4 防止交叉污染卫生标准及操作规程

河南城建学院毕业设计 年产10万吨丁苯橡胶装置聚合工段工艺设计Annual production capacity of 75,000 tons polymerization styrene-butadiene rubber plant process design section

摘要 本设计为年产7.5万吨乳聚丁苯橡胶装置聚合工段工艺设计,在文献调研和现场调研的基础上,进行了丁苯橡胶生产方法及工艺的论证,确定了以丁二烯、苯乙烯为单体,采用氧化还原体系为引发剂,歧化松香酸甲皂为乳化剂,配合其他助剂进行低温乳液共聚合的生产工艺。在掌握各种物料的基本性质、聚合机理、聚合方法、工艺流程以及国内外的发展现状的基础上,进行聚合工段的物料衡算、热量衡算、设备选型计算,并对丁苯橡胶车间进行了技术经济分析。在此基础上绘制出丁苯橡胶工艺流程图、设备布置图、管道布置图,编制了设计说明书. 关键词:丁苯橡胶;乳液聚合;生产工艺

Abstract The design for the 65,000 tons annual production capacity ofpolystyrene-butadiene rubber emulsion polymerization plant process design section, in the literature research and field research on the basis of a styrene-butadiene rubber production methods and technology demonstration to determine a butadiene, styrene for the monomer, the redox initiator system, a disproportionation rosin acid soap as emulsifier, in conjunction with other additives for low-temperature emulsion copolymerization of the production process. In the grasp of the basic properties of various materials, polymerization mechanism, polymerization methods, the development process and the status quo at home and abroad based on the section of polymeric material balance, heat balance, calculation of equipment selection, and styrene-butadiene rubber plant techno-economic analysis carried out. On this basis SBR process to map out plans, equipment layout, piping layout, the preparation of the design specification and calculation of the book. Key Words:Emulsion; styrene-butadiene rubber ;production technology

年产1万吨酸奶厂设计 1.厂址选择要求 1.1食品工厂一般倾向设在原料产地附近的大中城市之邻区,酸奶厂要接近原料乳产地,可获得足够质量新鲜的原料和减少运输费用。 1.2产区标高应高于当地历史最高洪水位,产区自然排水坡度最好在0.004-0.008。 1.3所选厂址要有可靠的地质条件,避免设在流沙、泥土、土崩断裂层土。在山坡上建厂要避免滑坡、塌方等,厂址应有一定的地耐力。 1.4所选厂址附近应有良好的卫生环境,没有有害气体、反射性源、粉尘和其他扩散性污染源。厂址不应选在受污染河流的下游。 1.5所选厂址面积的大小,应能尽量满足生产要求,并有发展余地和留有适当的空余场地。所选厂址附近不仅要有充足的水源,而且水质应较好。本设计的厂房具有通排风系统,避免外界的污染进入到车间内部。 2.厂区总体布局 生产车间:位于全厂中心地带。辅助车间;(包括原料库,成品库,机修车间):分布于生产车间周围。动力设施(锅炉房,变电室等):接近负荷中心,锅炉房设在远离生产车间的方向。生活辅助设施;(办公楼,食堂等):位于生产车间与动力设施之间,办公楼与生产车间连通。厂区交通绿化:道路宽敞,可将人流物流充分分隔,避免交叉污染;厂区周围有绿化带,防风阻沙,美化厂区。厂区建筑面积 厂房高度为6米 楼盖是由承重结构、铺面、天花、填充物等构成。承重结构是承担楼面上一切重量的结构。铺面的作用是保护承重结构,并承受地面上的全部作用力。食品工厂的楼盖最好选用现浇整体式楼盖。生产车间建筑结构一般单层或多层建筑基本上选用钢筋混凝土结构,而单层建筑也可选用混合结构。一般不宜采用砖木结构和钢结构 食品厂总平面布置应符合食品卫生要求。 (1)生产区,生活区,厂前区在之间应相互分开。 (2)生产车间应注意朝向,在华东地区一般采用南北向,保证阳光充足,通风

丁苯橡胶的生产工艺(2011-10-03 23:05:53)转载▼ 标签:丁苯橡胶中顺苯乙烯丁二烯乳液聚合转化率橡胶教育 1.1 丁苯橡胶的分类 丁苯橡胶品种繁多,如按聚合方法、聚合温度、辅助单体含量及充填剂等的不同,丁苯橡胶简分为下列几类。 ①按聚合方法和条件分类 可以分为乳液聚丁苯橡胶和溶液聚丁苯橡胶;乳聚丁苯橡胶开发历史悠久, 生产和加工工艺成熟, 应用广泛, 其生产能力、产量和消耗量在丁苯橡胶中均占首位。溶聚丁苯橡胶是兼具多种综合性能的橡胶品种, 其生产工艺与乳聚丁苯橡胶相比, 具有装置适应能力强、胶种多样化、单体转化率高、排污量小、聚合助剂品种少等优点, 是今后的发展方向。 乳液聚丁苯橡胶又可以分为高温乳液聚合丁苯橡胶和低温乳液聚合丁苯橡胶,后者应用较广,前者趋于淘汰。 在生产工艺上,乳液聚合丁苯橡胶更加成熟,因此本文主要介绍低温乳液聚合生产丁苯橡胶的生产工艺。 ②按填料品种分类 可以分为充炭黑丁苯橡胶、充油丁苯橡胶和充炭黑充油丁苯橡胶等。 ③按苯乙烯含量分类

丁苯橡胶—10、丁苯橡胶—30、丁苯橡胶—50等,其中数字为苯乙烯聚合时的含量(质量),最常用的是丁苯橡胶—30 1.2 丁苯橡胶的结构 典型丁苯橡胶的结构特征如表一: 表一典型丁苯橡胶的结构特征 ①大分子宏观结构包括 单体比例、平均相对分子质量及分布、分子结构的线性或非线性,凝胶含量等。 ②微观结构主要包括 丁二烯链段中顺式—1,4、反式—1,4和1,2—结构(乙烯基)的比例,苯乙烯、丁二烯单元的分布等。 ③无定形聚合物 因掺杂有苯乙烯链节,所以丁苯橡胶的主体结构不规整,不易结晶。 ④丁二烯的微观结构的变化对丁苯橡胶性能的影响不大 在丁苯橡胶硫化时,丁二烯链节中顺式—1,4和反式—1,4两种结构会发生异构而相互转化,最后可达到一个平衡态。又在低温丁苯和高温丁苯中1.2—丁二烯链节的含量相差不太大.所以丁二烯微观结构的变化对丁苯橡胶性能的影响不大。 ⑤苯乙烯含量与玻璃化转变温度

学院 食品工厂设计课程设计说明书项目名称:年产5万吨月饼厂

课程设计说明目录第一章总论 第一节设计依据和范围 第二节设计原则 第三节建设规模和产品方案 第四节项目进度建议 第五节主要原辅料供应情况 第六节厂址概述 第七节公用工程和辅助工程 第二章总平面布置及运输 第一节总平面布置 第二节工厂运输 第三章工厂组织机构及劳动定员 第四章车间工艺 第一节工艺流程及相关工艺参数 第二节物料衡算 第三节车间设备选型配套明细表 第三节生产车间设备布置 第五章项目经济分析 第一节产品成本与售价 第二节经济效益 第三节投资回收期

第一章总论 第一节设计依据和范围 本设计依据运城学院《食品工厂设计》课程要求进行设计。 l)项目建议书和可行性研究报告。 2)环境影响预评价报告。 3)厂址选择报告。 4)项目负责人下达的设计工作提纲和技术决定。 5)若采用新工艺、新技术和新设备时,必须在技术上有切实把握并且具有正式的试验研究报告和技术鉴定书,经有关方面核准后方可作为设计依据。 二.设计范围 本设计包括年产5吨月饼车间设计。原料的产地、特性和产品的质量要求,以及厂址的水文地理条件,并结合国内设备制造供应条件和引进国外技术与装备的可能性,尽量采用先进的工艺技术和设备。 第二节设计原则 (1)符合经济建设的总原则:精心设计,做投资省、技术新、质量好、收效快、回收期短的设计。 (2)设计的技术经济指标以达到或超过国内同类型工厂生产实际平均先进水平或国际先进水平为宜。 (3)技术先进与经济合理相结合的原则。积极采用新技术,力求设计在技术上具有现实性和先进性,在经济上具有合理性。 (4)必须结合实际,因地制宜,体现设计的通用性和独特性相符合的原则,注重长远发展、留有适当的发展余地。 (5)贯彻国家食品卫生有关规定,充分体现卫生、优美、流畅并能