第一章绪论

1.1化工设备简介

化工生产离不开化工设备,化工设备是化工生产必不可少的物质技术基础,是生产力的主要因素,是化工产品质量保证体系的重要组成部分[1]。然而在化工设备中化工容器占据着举足轻重的地位,由于化工生产中,介质通常具有较高的压力,化工容器一般有筒体、封头、支座、法兰及各种容器开孔接管所组成,通常为压力容器,因为压力容器是化工设备的主体,对其化工生产过程极其重要,国家对其每一步都有具的标准对其进行规范,如:中国《压力容器安全技术监察规程》、GB150—1998《钢制压力容器》、GB151—1999《管壳式换热器》等。在其中能根据不通的操作环境选出不同的材料,查出计其允许的工作压力,工作温度等[2]。

1.2换热器概述

换热器简单说是具有不同温度的两种或两种以上流体之间传递热量的设备。在工业生产过程中,进行着各种不同的热交换过程,其主要作用是使热量由温度较高的流体向温度较低的流体传递,使流体温度达到工艺的指标,以满足生产过程的需要。此外,换热设备也是回收余热,废热,特别是低品位热能的有效装置[3]。

1.2.1管壳式换热器的分类

根据管壳式换热器的结构特点,常将其分为固定管板式、浮头式、U型管式、填料函式、滑动管板式、双管式等[4]。

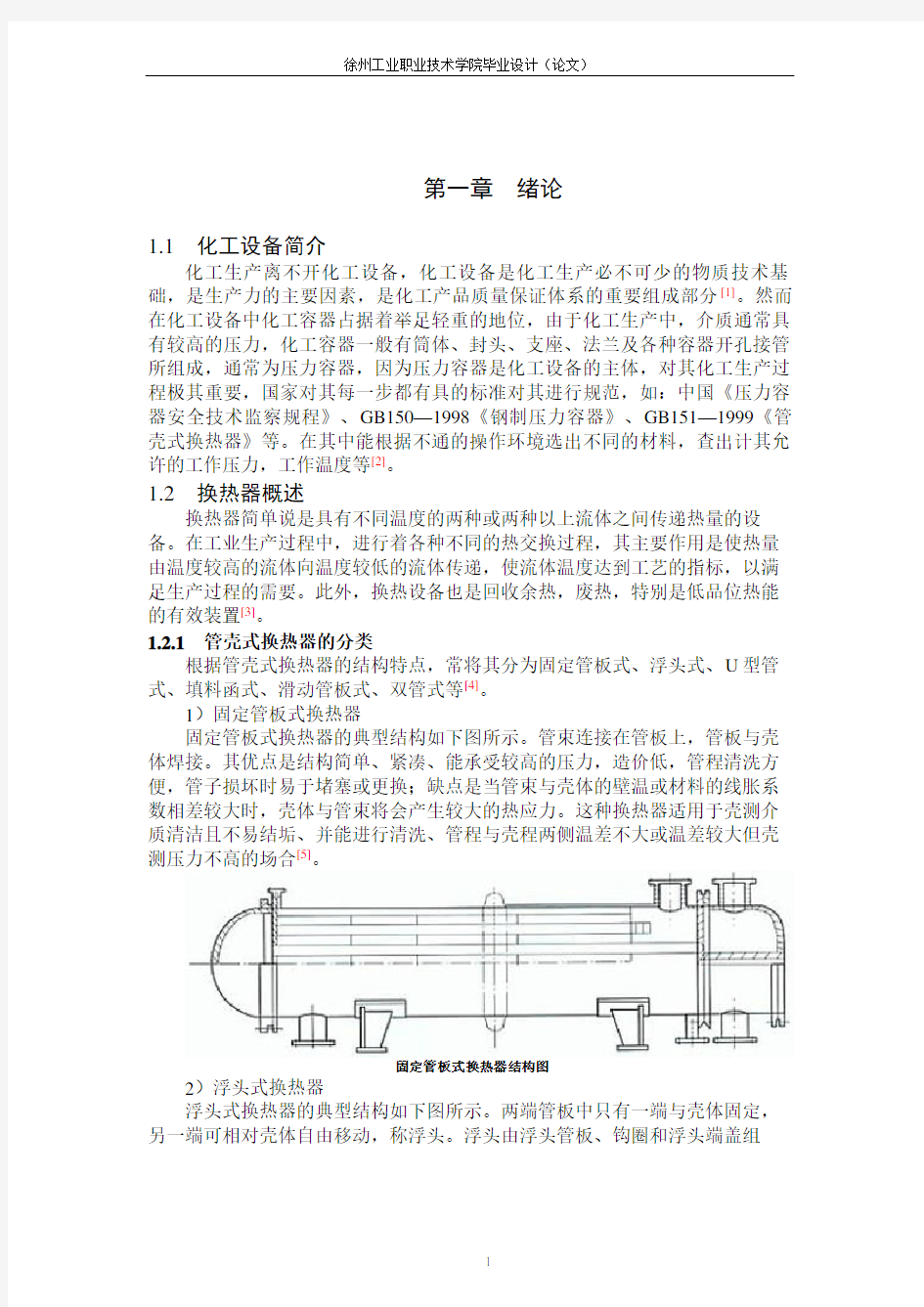

1)固定管板式换热器

固定管板式换热器的典型结构如下图所示。管束连接在管板上,管板与壳体焊接。其优点是结构简单、紧凑、能承受较高的压力,造价低,管程清洗方便,管子损坏时易于堵塞或更换;缺点是当管束与壳体的壁温或材料的线胀系数相差较大时,壳体与管束将会产生较大的热应力。这种换热器适用于壳测介质清洁且不易结垢、并能进行清洗、管程与壳程两侧温差不大或温差较大但壳测压力不高的场合[5]。

固定管板式换热器结构图

2)浮头式换热器

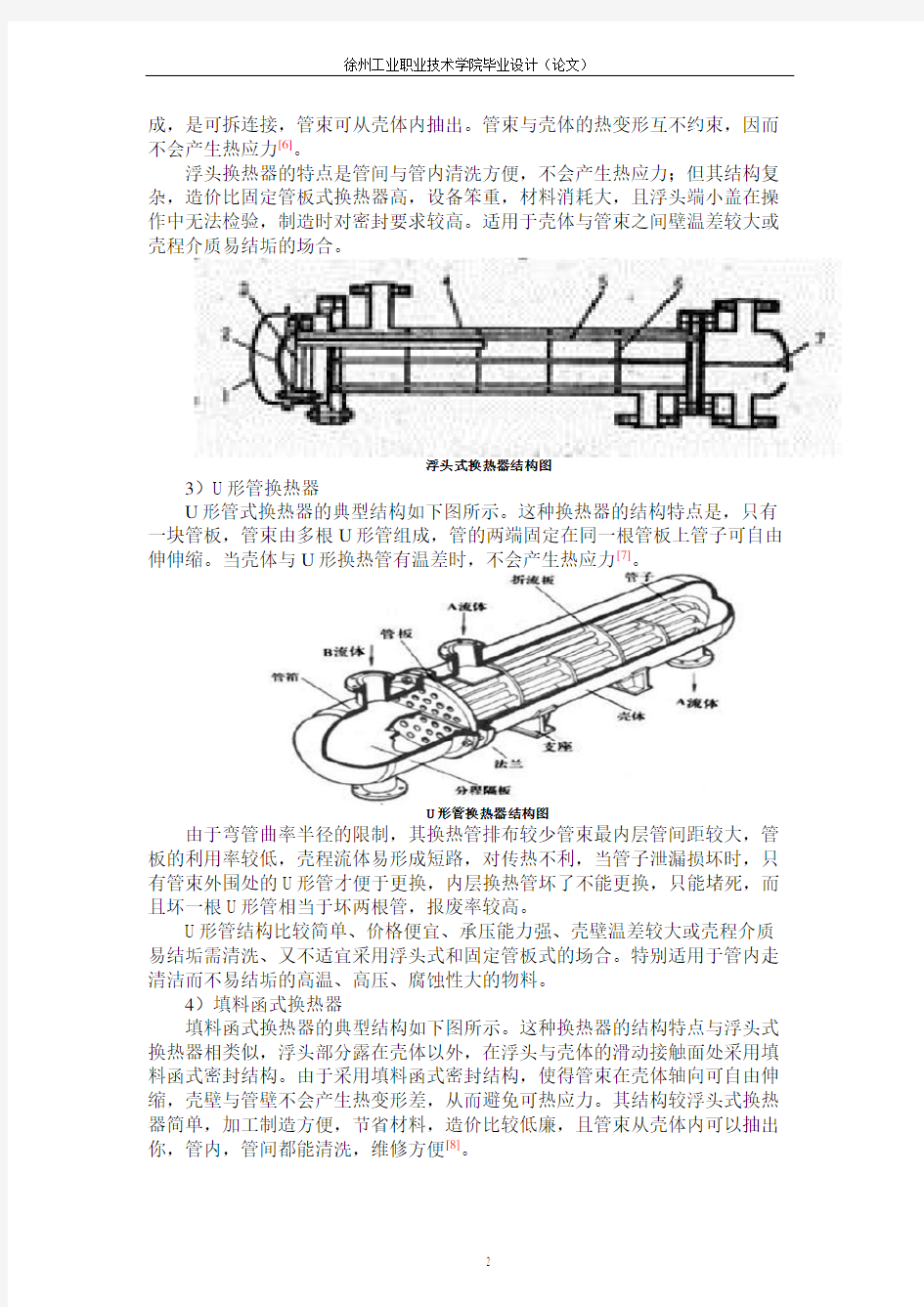

浮头式换热器的典型结构如下图所示。两端管板中只有一端与壳体固定,另一端可相对壳体自由移动,称浮头。浮头由浮头管板、钩圈和浮头端盖组

成,是可拆连接,管束可从壳体内抽出。管束与壳体的热变形互不约束,因而不会产生热应力[6]。

浮头换热器的特点是管间与管内清洗方便,不会产生热应力;但其结构复杂,造价比固定管板式换热器高,设备笨重,材料消耗大,且浮头端小盖在操作中无法检验,制造时对密封要求较高。适用于壳体与管束之间壁温差较大或壳程介质易结垢的场合。

浮头式换热器结构图

3)U形管换热器

U形管式换热器的典型结构如下图所示。这种换热器的结构特点是,只有一块管板,管束由多根U形管组成,管的两端固定在同一根管板上管子可自由伸伸缩。当壳体与U形换热管有温差时,不会产生热应力[7]。

U形管换热器结构图

由于弯管曲率半径的限制,其换热管排布较少管束最内层管间距较大,管板的利用率较低,壳程流体易形成短路,对传热不利,当管子泄漏损坏时,只有管束外围处的U形管才便于更换,内层换热管坏了不能更换,只能堵死,而且坏一根U形管相当于坏两根管,报废率较高。

U形管结构比较简单、价格便宜、承压能力强、壳壁温差较大或壳程介质易结垢需清洗、又不适宜采用浮头式和固定管板式的场合。特别适用于管内走清洁而不易结垢的高温、高压、腐蚀性大的物料。

4)填料函式换热器

填料函式换热器的典型结构如下图所示。这种换热器的结构特点与浮头式换热器相类似,浮头部分露在壳体以外,在浮头与壳体的滑动接触面处采用填料函式密封结构。由于采用填料函式密封结构,使得管束在壳体轴向可自由伸缩,壳壁与管壁不会产生热变形差,从而避免可热应力。其结构较浮头式换热器简单,加工制造方便,节省材料,造价比较低廉,且管束从壳体内可以抽出你,管内,管间都能清洗,维修方便[8]。

填料函式换热器结构图

1.2.2管壳式换热器结构

管壳式换热器的主要零部件有壳体、接管、封头、管板、换热管、折流元件等,对于温差较大的固定管板式换热器,还应包括膨胀节。管壳式换热器的结构应该保证冷、热两种流体分走管程和壳程,同时还要承受一定温度和压力的能力[9]。

(1)管板:管板是换热器的重要元件,主要是用来连接换热器,同时将管程和壳程分隔,避免冷热流体相混合。当介质无腐蚀或有轻微腐蚀时,一般采用碳素钢、低合金钢板或其锻件制造。

(2)管子与管板的连接:管子与管板的连接必须牢固,不泄漏。既要满足其密封性能,又要有足够的抗拉强度。其连接形式主要有强度胀接、强度焊接、胀焊结合等[10]。

(3)管箱:其作用是把管道中来的流体均匀分布到各换热管中,将换热管内流体汇集在一起送出换热器[11]。

(4)折流板和支承板:壳程内侧装设折流板或支承板,折流板的作用是组壳间流道,使流体以适当的流速冲刷管束,提高传热系数,改善传热效果,以达到一定的传热强度。常用的折流板有弓形和圆环形两种,弓形折流板又分为单弓形、双弓形和三弓形[12]。

(5)拉杆和定距管:折流板的安装一般是用拉杆和定距管组合并与管板固

在一起。拉杆与管板连接的一端可用焊接或螺纹连接,另一端也用焊接或螺纹固定。一般拉杆的直径不得小于10mm、数量不得小于4根[13]。

(6)管板与壳体的连接:其连接型式可分为不可拆式和可拆式。

1.3换热器相关技术研究内容及发展动向

随着换热器广泛应用于各行业,诞生了许多新型的换热器,这使得换热器相关技术也得到不断提高,传热理论不断完善,换热器研究、设计、技术、制造等技术不断发展,换热技术的发展同时又促进了各种新型高效换热器的不断发展[14]。

目前各国为提高这类换热器性能进行的研究主要是强化传热,强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。

目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及其表面处理方法,以获得粗糙的表面和扩展表面;用添加内插物的方法以增加流体本身的绕流;将传热管的内外表面轧制成各种不同的表面形状,使管内外流体同时产生湍流并达到同时扩大管内外有效传热面积的目的,提高传热管的传热性能;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,

从而提高总传热系数并可增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积等。

换热器相关技术的发展主要表现在以下几发面:防腐技术,大型化与小型化并重,强化技术,抗振技术,防结垢技术,制造技术,研究手段。

随着工业中经济效益与社会环境保护的要求,制造水平的不断提高,新能源的逐渐开发,研究手段的日益发展,各种新思路的与新结构的涌现,换热器将朝着更高效、经济、环保的方向发展[15]。

1.4本课题的研究内容及意义

本课题主要研究的是固定管板式换热器,查阅换热器相关标准,分析固定管板式各部分性能影响,并进行了换热器的热工计算、结构计算和强度计算[16]。

换热器的应用广泛,日常生活中取暖用的暖气散热片、汽轮机装置中的凝汽器和航天火箭上的油冷却器等,都是换热器。它还广泛应用于化工、石油、动力和原子能等工业部门。本文的研究结果对指导换热器的规模化生产,扩大其应用领域,以在广泛范围内逐步取代进口同类材料,降低使用成本具有重要意义。

近年来,随着制造技术的进步,强化换热元件的开发,使得新型高效换热器的研究有了较大的发展,根据不同的工艺条件与工况设计制造了不同结构形式的新型换热器,也取得了较大的经济效益。故我们在选择换热设备时一定要根据不同的工艺、工况要求选择。换热器的作用可以是以热量交换为目的。在即定的流体之间,在一定时间内交换一定数量的热量;也可以是以回收热量为目的,用于余热利用;也可以是以保证安全为目的,即防止温度升高而引起压力升高造成某些设备被破坏[17]。

第二章固定管板式式换热器的结构设计

本章节主要对固定管板式换热器进行热工设计的计算,它的设计程序或步骤随着设计任务数和原始数据的不同而不同,要尽可能的使已知数据和要设计计算的项目顺次编排,但由于许多项目之间互相关联,无法排定顺序,故往往先根据经验选定一个数据使计算进行下去,通过计算得到结果后再与初始假定的数据进行比较,知道达到规定的偏差要求,试算才告结束。

一般换热器的设计程序如下:

(1)根据生产任务和有关要求确定设计方案;

(2)确定换热器类型和主要结构;

(3)根据换热量要求,计算换热面积,确定换热管与壳体尺寸;

(4)核算换热器的传热能力及流动阻力;

(5)确定换热器的工艺结构,形成工艺简图。

2.1设计参数

换热器的设计参数如表2.1所示。

表2.1 设计参数

Tab. 2.1 Design Parameters

T介质循环水氯乙烷

工作温度(进出

口)/℃

25/ 50 130/55

工作压力(绝

压)

0.7 1.5

流量(Kg/s)自己确定,可取(5~30)之间一值

2.2 换热器热工设计

由于氯乙烷是有毒介质,循环水是较为洁净介质,所以选择氯乙烷走管程而循环水走壳程较为合理。

2.2.1管程流体氯乙烷的定性温度与物性参数

(1)氯乙烷的的定性温度:Tm=(T1+T2)/2=92.5℃

选择氯乙烷的质量流量:w

h

=5㎏/

(2)定性温度与物性参数的选择与计算

根据《化学化工物性数据手册有机卷》查得:

氯乙烷在92.5℃下,其液体密度ρh=758㎏/m3

氯乙烷在362.5K下,其粘度μh=1.26?10-5 Pa·s(P125)

氯乙烷在92.5℃下,其比热容C

ph

=8.006932 KJ/(kg ·0C) (P167) 氯乙烷在92.5℃下,其热导率λh=0.09079 W/(m·0C) (P176)

根据公式P

rh =C

ph

·μh /λh 得:

普朗特数P

rh

=8.006932?1.256?10-5/0.09079=0.0011 (3)物料与热量衡算

负荷Q=w

h ·C

ph

(T

1

-T

2

)η(换热效率一般取η=0.98)

=5?8.006932?75?0.98

=2940㏎

(4)确定换热器流程形式,计算换热器的有效平均温度差△t m。管壳式换热器主要有逆流式、并流式、错流式几种。在逆流式换热器中两种流体以相反方

向流动从热力学角度考虑这种优于其它任何一种,传热效率较高,因此选择逆流的方式进行换热。

逆流时:热流体温度 T 1300C →550C

冷流体温度 t 250C →500

C

两端温度差 △t 1050C →50C

逆流对数平均温差:△t mr =(△t 1-△t 2)/ ln(△t 1/△t 2)

=(1050C -50C)/ ln(1050C /50C) =32.80C 流程形式:1流程—2管程

参数:R=(T 1-T 2)/(t 1-t 2)=75/25=3

P=(t 1-t 2)/(T 1-T 2)=25/75=0.33

查《过程装备成套技术设计指南》得:?=1

有效平均温度△t m =?·△t mr =32.80

C

(5)出算传热面积

根据《过程装备成套技术设计指南》初选传热系数K 0=300 W/(m 2· 0C) 传热面积A 0=Q/K 0△t m =2940?103/300?32.8=321.44m 2

(6)换热结构设计

选择换热管材料:选择材质为20钢,换热管长为9m,φ25×2.5的无缝钢管,管程压降的结垢修正系数F i =1.4,换热管内外径分别为:d i =20㎜,d=25㎜。

换热管管数n= A 0/πdL=321.44/3.14?0.025?9=454.7根

根据《化工设备机械基础》书中,查表7-3,确定其管束为517根,其正六角形对角线上的管子数b=25根

根据流体流速范围选定管程数为N t =2

按接管内流速<3m/s 合理选取管程进出口接管尺寸(外径×壁厚): d jt ×s jt =φ100×4

换热管排列方式:选择正三角形排列方式 查表7-4得换热管中心距:a=32㎜

管束中心排管束:n c =1.1?517+6=32根 换热器壳体内径的确定:D i =a ?(b-1)+2L

式中:L-最外层管子中心到壳壁边缘的距离,取L=2d 0=2×25=50㎜ 可得:D i =0.032×(25-1)+2×0.05=868㎜ 取壳体直径D i =1000㎜

换热器长径比L/ D i =9000/1000=9,在卧式换热器长径比6—10范围内,所以选择的换热器符合要求。

折流板的形式:选择单弓形折流板

按GB151-1999查得折流板外径D b =0.94m 折流板缺口弦高h=0.20D i =0.2m/s 折流板间距B=(0.2-1) D i =0.5m 折流板数N b =L/B-1=9/0.5-1=17 2.2.2 壳循环水温度与物性参数

(1)循环水的定性温度:t m =(t 1+t 2)/2=37.50C (2)定性温度与物性参数的选择与计算

根据《化学化工物性数据手册无卷》查得:

循环水在37.50C 下:其密度ρc =973.7㎏/m 3

其粘度μc =6.56×10-2 Pa ·s

其比热容C pc =4.178 KJ/(kg ·0C) 其热导率λc =0.623 W/(m · 0C) 根据公式P rh =C pc μc /λc 得:

普朗特数P rc =4.178×6.56×10-2/0.623=0.0043 根据公式:Q= w c C pc (t 1-t 2) 得:

w c =Q/ C pc (t 1-t 2)=2940/4.178×(50-25)=15.9kg/s 2.2.3 管程的传热与压降

管程流速:u h =w h /(n ρh d i 2π/4)=5/8×517×(0.02)2×π/4·N t =0.08m/s 管程雷诺数:R e =d i ·u h ·ρh /μh =0.02×0.0×8758/1.26?10-5=97024 假定换热管壁温t ′=700C ,在其温度下的粘度μw =1.12×10-5Pa ·s 管程流体给热系数a i =0.032(λh /d i )R e 0.8P rh n (流体被加热取n=0.4) =0.032×(0.09079/0.02) ×97024×0.00110.4 =662.2 管程进出口流速:

u Nt = s m s d jt jt h h /5.0)004.01.0(785.07585

)(4

2

2

=-??=-πρω 根据《过程装备成套技术设计指南》图4-3查得管程摩擦因子f i =0.005 管内摩擦压降:

a

u d L N f T

N w

h h i t i f P 3.369210

2.111065.21208.075802.092005.04)(24P 5

5

2=????????=???=?--)(μμ

ρ 回弯压降:

95.6202

08.07582424P 2

2

=???==?h h t r u N ρPa

进出口局部压降:

85.2322

08.075825.125.1P 2

2

=???==?h t h Nt u N ρPa

管程压降:

045.69004.9314.1)95.6205.3692()(P =+?+=?+?+?=?Nt r f t P F P P i Pa 管程最大允许压降:[]t P ?=35000Pa

校核管程压降:因为??t P []t P ?,所以管程压力合理。

2.2.4 壳程的传热与压降

壳程当量直径:

m d d a e 065.0025

.0025.04032.02344234D 2

222=????? ???-??=

???? ??-?=ππππ

横过管束的流通截面积:

()()2S 1.0032

.05.0025.0032.01-S D A m S B d i =?-?=?

= 壳程流体流速:

s m u c c c /0.20.197315.9A S =?==

ρω 壳程雷诺数:88.1929510

656.07

.9732.0065.0R 3

=???==-μρc e e u D 壳程流体给热系数: 14

.03155.00Pr D 36.0???

? ?????? ???=w e e c R a μμλ 516

1012.110265.10043.088.19295065.06312.036.05531

55.0=???

?

?????????? ???=-- 折流板圆缺部分的换热管数按圆弧比计入n w =20,根据《过程装备成套技术设计指南》,查得:h/D i =0.2/1=0.2时的β值为0.112

折流板圆缺部分流通面积:

22222

102.0025.04

201112.04A m d n D w

i b =??

-?=-=π

π

β

折流板圆缺区流体流速:

s m u b c c b /16.0102

7.9739

.15A =?==

ρω 圆缺区平均流速:

s m u u u b c m /18.016.02.0=?==

壳程出口流速: ()

()

s m s d

u js js

c

c

Ns /33.1004.021.04

7.9739

.15242

2

=?-??

=-=

π

π

ρω

根据《过程装备成套技术设计指南》,查4-4图得:壳程摩擦 f 0=0.14

折流板间错流管束压降:

()()Pa

N u D D f b c c e i 84.150991172

2.0937065.0114.04124P 2

0C =+?????=+=?ρ 圆缺部分压降:

==?0

2P c u m c b ρ4.109512.0218.07.9732

2

=??Pa 进出口局部压降:

5102

17

2.07.9735.125.1P 22

Ns =???==

?t c c N u ρPa 壳程压降:25.167055104.109584.15099P =++=?+?+?=?Ns b c s P P P Pa 根据《过程装备成套技术设计指南》,查得:壳程最大允许压

降:[]s P ?=35000Pa 校核壳程压降:因为??s P []s P ?,所以管程压力合理。

2.2.5 总传热系数

根据《过程装备成套技术设计指南》表4-5污垢热阻的参数查得:管内污垢热阻r di =17.2×10-5 W/(m 2· 0C),管内污垢热阻r do =17.2×10-5 m 2·0C/W, 查得换热管材料导热系数λw =51.8 m 2·0C/W 管壁热阻:

w r =

ln()22w w d d d λδ-=8.512025.0?㏑5103.5)0025

.02025.0025.0(-?=?- m 2·0

C/W 总传热系数:

???

? ?????? ??+++???? ??+=i d i w d A A r a r r a i 00111

K 10η 003167

.002.0025.0102.172.6621103.598.01102.175611555=?

??

??????? ???++?+??? ???+=---nL nL ππ

所以可求得总传热系数K=315.66,在(1.1~1.2)K 0范围之内,初选传热系数K 0符合要求。

第三章 固定管板式式换热器的强度计算

本章节主要对固定管板式换热器进行机械设计的计算,其机械设计内容及步骤如下:

(1)壳体直径的确定和壳体厚度计算;

(2)换热器封头、管箱的选择,压力容器法兰的选择; (3)管板尺寸的确定; (4)折流板的选择与计算; (5)管子拉脱力的计算;

此外,还考虑接管、接管法兰的选择及开孔补强等。

3.1 换热器主要零部件的强度计算

3.1.1 换热器壳体壁厚计算

(1)选择钢材:根据已知条件,管程走有毒介质,壳程走清洁介质,故选定Q235R 钢材作为壳体材料。

(2)确定各设计参数:根据《化工设备》表2-5查得,取设计温度t=1500C ;按表2-8,Q345R 在t=1500C 时的许用应力「σ」t=170MP ;按表2-10,面对接焊采用双,局部无损探伤,焊接接头系数φ=0.85;按表2-11,钢板厚度负偏差C1=0.8㎜(假设其钢板名义厚度为6-10㎜),取腐蚀裕量C2=1㎜,厚度附加量C= C1+ C2=1.8㎜;由P 起=(1.05-1.1)Pw, Pw=1.5MP,可得:P 起=1.1×1.5=1.65MP=P=Pc (3)计算壁厚:

δ==-c t i c ][2P D P φσmm 74.565

.185.017021000

65.1=-???

有效厚度mm C C n 54.78.174.521=+=++=δδ

按钢板厚度规格向上圆整后,取壳体名义厚度为8mm,此值在初始假设厚度范围,故得mm n 8=δ

3.1.2 换热器封头的壁厚计算

由于D i /2h i =2时,椭圆形封头的应力分布较好,且封头的壁厚与相连的筒体厚度大致相等,便于焊接,经济,合理,所以选择标准椭圆形封头,其形状系数K=1.0。

由公式得: 5.72mm 1.650.5-0.85170210001.651.0c

0.5P

φt 2[σ[i D c KP δ=?????=-= 有效壁厚: mm C n 52.78.172.5=+=+=δδ

按钢板厚度规格向上圆整后取得名义厚度mm

n 8=δ

根据JB/T4737-2002标准,标准椭圆形封头为DN1000×8,曲面高度h1=250mm,直边高度h2=25mm,如图1-1所示,材料选用20R 钢。

椭圆形封头直边高度h 的选用

封头材料 碳素钢、普通低合金钢、复合钢板 不锈钢、耐酸钢 封头厚度

n δ 4~8 10~18 ≥20 3~9 10~18 ≥20

直边高度h

25

40

50

25

40

50

图1-1 标准椭圆形封头结构

3.1.3 压力试验及其强度校核

根据公式确定水压试验压力:

[]

MP t

065.2165.125.11.25P P T =??==σσ

再根据公式校核壳体强度:

)(9.02)

)(D P (P 2.0L T

T σσδδσs e

e i ≤++= 钢板在试验压力下的屈服极限345=s σMPa

可计算出:

()[]()

a e e i .5MP 148282281000056.22)(D P T T =-?-+?=+=δδσ

()a s MP 925.23634585.09.09.02.0=??=σσ

由于S T 0.9σσ<,所以液压试验时壳体强度满足要求。

3.1.4 换热器压力容器法兰的选择与计算

(1)由壳体的设计压力P=1.65MPa,按照设计压力≤公称压力的原则, 就进确定法兰公称压力为 1.7MP,为保证安全,所以就进提高一个公称压力等级,暂定法兰公称压力为2.5MPa 。

(2)根据容器法兰公称直径等于其相连的壳体内径,可得法兰的公称直径DN=1000mm,同时由设计温度t=1500C 和以上的初定的公称压 PN=2.5MPa,根据《化工设备》查4-1表确定选取长颈对焊法兰。

(3)根据介质特性及壳体材料确定法兰材料为Q345R ,并根据t=1500C 和PN=2.5MP,根据《过程装备成套技术设计指南》表2-8,查得其最大允许工作压力为2.5MP 。

(4)由于 2.5MP >1.65MP 即法兰最大允许工作压力大于设计压力,所以选择公称直径DN=1000mm ,公称压力PN=2.5MP,材料为Q345R 的长颈对焊法兰。

(5)由于工作介质有毒,所以选择凹凸密封面,根据《化工设备》 4-9表确定垫片为石棉橡胶板,螺柱材料为40MnB,螺柱材料为45号钢。如图2-2所示:

图3-2 容器法兰(图面形式)

(6)压力容器法兰标记为:法兰-FM1000-2.5 JB/T 4703-2000

3.1.5 选择换热器支座并核算承载能力

卧式换热器选用鞍式支座(JB/T4712-1992)按照壳体公称直径DN=1000选用A型(轻型)带加强垫板的鞍座一对(其中F型和S型各一个),支座高度H=200mm,标记为:

JB/T4712-1992鞍座A1000-F

JB/T4712-1992鞍座A1000-S

壳体总重包括筒体内的料重、水压试验的水重、筒体、封头、换热管重量和附件的重量。

根据《化工设备概论课程设计指导书》查附录1,可查得:公称直径的DN=1000mm的筒体每立方米的容积V

T

=0.785m3;查附录2,可查得:公称直径为

1000mm的椭圆形封头的容积V

f

=0.163 m3。

由上换热器的容积为:V=V

T +V

f

=0.785×8.578+0.163×2=6.9985 m3

水压试验是筒体内的水重W

1

=1000㎏

查附录1,可查得:公称直径DN=1000mm,壁厚

n

δ=8mm的筒体每立方长的重量为199㎏;查附录3,可查得:封头的重量为74.1㎏。可算出壳体重量为:

W

2

=199×8.5+74.1×2=1839.7㎏

由附表10,可查得:人孔的重量为210㎏,估计其他附件的重量为800

㎏,故总计附件的重量为W

3

=1010㎏。

换热器的总重量W

总=W

I

+W

2

+W

3

=1000+1839.7+1010=3909.7㎏,其总重Q为

390.97KN。

根据《化工设备机械基础》由表13-4,可查得:鞍座的允许载荷[]Q=307KN>Q/2,所以鞍座的承载能力足够。

综上所诉所选择的鞍座的标记为:

JB/T 4712-1992,鞍座 BV1000-F,h=200mm,

4

δ=6mm

表3-3 鞍座结构尺寸

公称直径DN

允

许

载

荷

Q/K

N

鞍

座

高

度

h

底板

腹

板

筋板垫板

螺

栓

间

距

2

l

鞍

座

质

量

/K

g 1

l

1

b1δ2δ3l2b3b3δ4b4δe

100 0 307 20

76

17

1

2

8 17

14

18

8 27

8 5

5

60

57

图3-3 鞍式支座主视结构

3.1.6 管板的选择与尺寸计算

换热器管板的计算十分复杂,一般均采用计算机计算。为了计算方便,也可由工具书查得选用管板尺寸。由壳程工作压力为0.7,可算管程的设计压力Ps=1.1Pw=1.65MPa(取管板的公称压力为2.5MPa)的碳钢管板。

根据《固定管板式换热器的结构设计》表1-6-9,可查得:在公称直径DN=1000mm,壳程公称压力Ps=1.0MPa=Pt下的管板尺寸如下表所示:

表3-4 管板尺寸

Ps MPa Pt

MPa

DN D D

1

D

2

D

3

D

4

D

5

d

2

规

格

数

量

b

f

b

备

注

2.5 2.5 1000 1195 1140 1098 1000 1085 1000 30 M27 36 56 70

图3-4 固定管板结构简图

3.1.7膨胀节的选用与计算

固定管板式换热器在换热过程中,管束与壳体有一定的温差存在,而管板、管束与壳体是刚性连接在一起,当温差达到某一个温度直时,由于过大的温差应力往往会引起壳体的破坏和管束的弯曲,需设置补偿装置,如膨胀节。膨胀节是安装在固定管板式换热器上的挠性构件,对管束与壳体间的变形差进行补偿,以此来消除壳体与管束间因温差而引起的温差应力。

膨胀节的型式较多,通常有波形膨胀节、平板膨胀节、 形膨胀节等。而在生产实践中,应用最多的,最普遍的是波形膨胀节。

由于管束与壳体温差大于50℃,产生的温差应力过大应设置膨胀节,消除

温差应力。

表3-7 ZX形波形膨胀节尺寸

公称压力PN=2.5Mpa

层数m 单层厚度

S/mm

单波最大位移

量e

1

/mm

单波轴向刚

度K

1

/(N/mm)

单波重量G/Kg

1 4.5 2.1 75998.6 12.5 公

称

直径DN/ mm 波根外径

D

/mm

波

高

h/m

m

圆

弧

半

径

R/m

m

直

边

长

度

L

4

/

mm

膨胀节长度

L/mm

平均截面积

A/cm2

材料

100 0 DN+2mS=1

009

60

14.

25

30

n(4R+2mS)+

4L

4

=73

0.785(

10

h

D

)2=

8970.7

00Gr19Ni

14Mo2

图3-5 波形膨胀节结构图

3.1.8 折流板的设计与计算

折流板设计为弓形,h=3/4×1000=750mm,折流板间距取400mm;根据《化工设备机械设计基础》表7-6查得:折流板最小厚度为6mm;由表7-8查得:折流板外径为995.5mm,折流板开口直径根据《钢制换热器设计规定》可查得25.8mm,最大正偏差为0.4mm,负偏差为0,材料为Q235A,如图3-5所示:

图3-5 折流板

根据《化工设备机械设计基础》查表16-15得:折流板的最小厚度为8mm 3.1.9 接管的选择与计算

(1)管程接管的选择与计算:根据其设计压力为1.65MPa,材料为20

号钢,设计温度为150℃下的许用应力为130 MPa ,

可计算得:

[]6.12130

65.110001000.S =?=?=σp x ch 根据《过程装备成套技术设计指南》表9-8应选用Shc.20系列的管子由于接管内流速<3m/s ,可选用公称直径DN100,壁厚为4mm 的管子。

根据《固定管板式换热器的结构设计》表1-6-6查得管子的外伸长度为150mm

(2)壳程接管的选择与计算:根据其设计压力为0.77 MPa ,材料为20号钢,

设计温度为70℃下的许用应力为130 MPa ,则可计算得:

[]9.5130

77.010001000.S =?=?=σp x ch 根据《过程装备成套技术设计指南》表9-8应选用Shc.10系列的管子,由于接管内流速<3m/s ,可选用公称直径DN125,壁厚为4.5mm 的管子。

根据《固定管板式换热器的结构设计》表1-6-6查得管子的外伸长度为200mm 。

3.1.10 接管法兰的选择与计算

1、管程接管法兰的选择与计算:φ100×4接管法兰

(1)根据管法兰的公称直径就是与管法兰相连的接管公称尺寸确定φ100×4

接管法兰的公称直径DN= 100mm 。

(2)根据介质特性,设计温度t=150℃和接管材料,选定接管法兰材料为20钢。

(3)根据管法兰的材质和t=150℃,按照设计压力不得高于对应工作温度下

无冲击工作压力的原则,根据《化工设备机械基础》查表10-29(D )最高无冲击工作压力得:管法兰的公称压力为2.5MPa 。

(4)根据PN=2.5 MPa 和DN=100mm 查《化工设备》表4-6确定法兰类型为带颈平焊突面密封面;查表4-14确定垫片为石棉橡胶板垫片,由表4-15和表4-16,螺栓为A2-50、螺母为I 型六角螺母。

(5)PN=1.0 MPa 和DN=120mm,查标准HG20593-1997,确定法兰的结构尺寸。管法兰标记:HG20593-1997 法兰 PL120-1.0 RF 20

2、壳程接管法兰的选择与计算:φ125×4.5接管法兰

(1)根据管法兰的公称直径就是与管法兰相连接的接管公称尺寸确定φ125×4.5接管法兰的公称直径DN=120mm 。

(2)根据介质特性,设计温度t=70℃和接管材料,选定接管法兰材料为20钢。

(3)根据管法兰的材质和t=70℃,按照设计压力不得高于对应工作温度下无冲击工作压力的原则,根据《化工设备机械基础》查表10-29(C )最高无冲击工作压力得:管法兰的公称压力为1.0MPa 。

(4)根据PN=1.0MPa 和DN=120mm 查《化工设备》表4-6确定法兰类型为板式平焊突面密封面;查表4-14确定垫片为石棉橡胶板垫片,由表4-15和表4-16,螺栓为A2-50、螺母为I 型六角螺母。

(5)PN=1.0 MPa 和DN=120mm,查标准HG20593-1997,确定法兰的结构尺寸。管法兰标记:HG20593-1997 法兰 PL120-1.0 RF 20 3.1.11 管箱的选择与计算

1、管箱接管位置的最小尺寸:

mm C h f h 15232702

1002D L 2=++=++≥ (C ≥4S,S 为壳体壁厚)

图3-6 管程接管位置

2、壳程接管位置的最小尺寸: 132mm 32502

100C 2L 1=++=++≥f h h d (C ≥4S,S 为壳体壁厚)

图3-7 壳程接管位置

3、根据管程接管到管板的位置最小尺寸为152mm,可确定管箱的长度450mm。3.1.12拉杆和定距管的选用

拉杆的结构形式有两种,换热管大于或等于19mm的管束,采用图3-5(a)所示的拉杆定距杆结构,换热器外径小于等于14mm的管束,采用图3-5(b)所示的点焊结构,当管板较薄时,也可采用其他的结构形式。

图3-5(a)拉杆定距管结构

图3-5(b) 电焊结构

折流杆换热器结构较紧凑,折流外圈,内径差值小,在选用GB 151-1999 《管壳式换热器》所给定的拉杆总截面积的前提下,改变拉杆直径和数量,通常的做法是采用较多的拉杆数量和较小的直径,但直径不得小于10mm,数量不得小于4根。

根据《化工设备机械设计基础》查表16-17得:拉杆的数量为6根。

拉杆应尽量均匀布置在管束的外边缘,对大直径的换热器,在布管区或靠近折流板缺口处应布置适当数量的拉杆,任何折流板应不少于3各支承点。

根据折流板的间距为600mm,壳体长度为8.578m,从而可初步确定折流板的块数为14个,可计算处拉杆长度为7800mm。

拉杆的连接尺寸按图3-9和表3-8确定,拉杆长度按需要而定。

图3-9 拉杆连接尺寸结构 表3-8 拉杆的连接尺寸

拉杆直径d 拉杆螺纹公称直径d n

L a

L b b 16 16 20 ≥60 2.0

3.2 换热器各部件的连接方式

3.2.1 管板与壳体的连接

壳体与管板的连接采用焊接形式,随壳体直径、承受的压力及流体的物性变化,所选用的焊接方法也有所不同。延长部分兼作法兰连接时,由于壳体壁厚8=n δmm <12mm ,壳程设计压力P=0.77MPa <1 MPa 且壳程介质为非易燃、非易爆、非挥发性、无毒性,其连接形式如3-7图所示:

图3-10 管板与壳体的连接

3.2.2 管子与管板的连接

管子与管板的连接,在工程生产中主要有强度胀接、强度焊接、胀焊结合等几种形式。强度焊接目前是换热管与管板连接应用较为广泛的一种形式。焊接结构强度高,抗拉脱力强,当焊接部分由泄露时,可补焊,如需要更换换热管,可采用专用刀具拆卸,比胀接方便。其一般焊接结构如3-8图所示:

图3-11 强度焊结构形式和尺寸

表3-9 换热管外伸长度

3.2.3 管板与容器法兰的连接

固定管板式换热器的管板兼作法兰,与管箱法兰连接型式比较简单,除了满足工艺上的要求,选择一定密封面型式,按压力、温度来选用法兰的结构型式。其连接结构简图如3-9所示:

图3-12 管板夹持结构

换热器规格(外径d ×壁厚 )

25×2.5 换热管最小伸长度/1l 1.5

最小坡口深度/3l

2

总结

换热设备是实现物料之间热量传递的节能设备,也是回收余热、废热,特别是低位热能的有效装置。换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器(heat exchanger)。在化工生产中,常常需要把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。本文主要研究的是固定管板式换热器,它是换热设备的一类。通过对换热器的发展、分类、材料和运用等相关理论进行阐述,进而对换热器进行热工设计,结构设计以及强度设计。固定管板式换热器的设计,让我对换热器的设计流程和作用有了更深刻了解。无论换热设备的设计计算或是校核计算,一般均应考虑下。

(1)首先必须满足工艺要求。

(2)换热设备中换热介质参数(流速、允许压降、温度等)的合理选取。在换热设备中,介质流速高,传热系数大,在热负荷一定的情况下,可使传热面积减小,设备结构紧凑,不仅节省投资,而且有利于减缓或抑制污垢的形成,但同时,介质流速高,压降增大,而且介质对传热面积的冲蚀加剧,并容易产生流体诱导振动破坏等。因此介质速度的选取应考虑压降的合理性,尽可能在允许压降范围内,提高流速,以加大传热系数。

(3)合理安排流程,以便获得较大的传热系数,并使热、冷流体的流向尽可能接近逆流。

(4)换热设备结构参数的合理选择主要包括结构形式、尺寸和材质等方面。

(5)设计计算时,应注意定性尺寸的计算。在弩塞尔特数、雷诺数等的定义式中均有定性尺寸,通常是选取对流体运动或传热发生主导影响的尺寸作为定性尺寸。

(6)在达到所需工艺要求的前提下,应使设备费、操作费和维护费之和最低。

(7)考虑采用各种强化传热措施。

由传热基本方程Q=KA△t可见,增大总传热系数、传热面积和有效平均温差均可提高传热效率,强化传热。增大传热面积,不是单纯的增大换热设备的尺寸,而要增大单位体积内的传热面积,是设备紧凑、结构合理,如采用小直径管子,翅片管等。

根据以上结论,通过分析固定管板式换热器各部分性能影响,合理选择设计固定管板式换热器的结构参数,以获得具有较高抗拉强度、耐腐蚀性、耐介质性等综合性能良好的换热器设备,从而使其能更好的应用到石化、化工行业中。

固定管板式换热器设计

目录 第一章绪论··3 1.1什么是管壳式换热器·3 1.2管壳式换热器的分类··3 第二章总体结构设计··4 2.1固定管板式换热器结构··4 第三章机械设计··4 3.1工艺条件 (4) 3.2设计计算 (4) (1)管子数n (5) (2)换热管排列形式··5 (3)管间距的确定 (5) (4)壳程选择··5 3.3 筒体··6 (1)换热器壳体内径的确定··6 (2)换热器封头的选择··6 3.4 折流板··6 (1)折流板切口高度的确定··6 (2)确定折流板间距··6 (3)折流板的排列方式··7 (4)折流板外径的选择··7 (5)折流板厚度的确定··7

(6)折流板的管孔确定··7 3.5 拉杆、定距管··7 (1)拉杆的直径和数量··7 (2)拉杆的尺寸··8 (3)拉杆的布置··9 (4)定距管··9 3.6、防冲板··9 3.7、接管··9 (1)接管的公称直径··9 (2)接管的壁厚确定··9 (3)接管高度的确定··9 3.8 法兰··10 (1)容器法兰的选用··10 (2)接管法兰··10 3.9 垫片的选用··11 3.10 管板的设计与计算··11 3.11 支座··12 3.12 圆筒节的设计··13 第四章列管式换热器机械结构设计··13 4.1 传热管与管板的连接··14 4.2 管板与壳体及管箱的连接··14 4.3 管法兰与接管连接··14

第五章强度计算··15 5.1 换热器壳体壁厚的计算··15 5.2 管箱短节··16 第六章安装制造··16 6.1 换热器制造··16 6.2 换热器安装··17 参考文献··18 心得体会··18

固定管板式换热器的注意事项及工作原理 固定管板式换热器在运行中应注意事项有: (1)换热器在新安装或检修完之后必须进行试压后才能使用。 (2)换热器在开工时要先通冷流后通热流,在停工时要先停热流后停冷流。以防止不均匀的热胀冷缩引起泄漏或损坏。 (3)固定管板式换热器不允许单向受热,浮动式换热器管、壳两侧也不允许温差过大。 (4)启动过程中,排气阀应保持打开状态,以便排出全部空气,启动结束后应关闭。 (5)如果使用碳氢化合物,在装入碳氢化合物之前要用惰性气体驱除换热器中的空气,以免发生爆炸。 (6)停工吹扫时,引汽前必须放净冷凝水,并缓慢通气,防止水击。换热器一侧通气时,必须把另一侧的放空阀打开,以免弊压损坏,关闭换热器时,应打开排气阀及疏水阀,防止冷却形成真空损坏设备。 (7)空冷器使用时要注意部分流量均匀,确保冷却效果。 (8)经常注意监视防止泄漏。 固定管板式换热器的工作原理:

图1 [固定管板式换热器]为固定管板式换热器的构造。A流体从接管1流入壳体内,通过管间从接管2流出。B流体从接管3流入,通过管内从接管4流出。如果A流体的温度高于B流体,热量便通过管壁由A流体传递给B流体;反之,则通过管壁由B流体传递给A流体。壳体以内、管子和管箱以外的区域称为壳程,通过壳程的流体称为壳程流体 (A流体)。管子和管箱以内的区域称为管程,通过管程的流体称为管程流体(B流体)。管壳式换热器主要由管箱、管板、管子、壳体和折流板等构成。通常壳体为圆筒形;管子为直管或U形管。为提高换热器的传热效能,也可采用螺纹管、翅片管等。管子的布置有等边三角形、正方形、正方形斜转45°和同心圆形等多种形式,前3 种最为常见。按三角形布置时,在相同直径的壳体内可排列较多的管子,以增加传热面积,但管间难以用机械方法清洗,流体阻力也较大。管板和管子的总体称为管束。管子端部与管板的连接有焊接和胀接两种。在管束中横向设置一些折流板,引导壳程流体多次改变流动方向,有效地冲刷管子,以提高传热效能,同时对管子起支承作用。折流板的形状有弓形、圆形和矩形等。为减小壳程和管程流体的流通截面、加快流速,以提高传热效能,可在管箱和壳体内纵向设置分程隔板,将壳程分为2程和将管程分为2程、4程、6程和8程等。

江汉大学 课题名称: 固定管板式换热器设计 系别: 化学与环境工程学院 专业: 过控121班 学号: 122209104119 姓名: 库勇智 指导教师: 杨继军 时间: 2016年元月 课程设计任务书 设计题目:固定管板式换热器设计 一、设计目得: 1.实用国家最新压力容器标准、规范进行设计,掌握典型得过程装备 设计得全过程、 2.掌握查阅与综合分析文献资料得能力,进行设计方法与设计方案得 可行性研究与论证。 3.掌握软件强度设计计算,要求设计思路清晰,计算数据准确可靠,正 确掌握计算机操作与专业软件得实用。 4.掌握图纸得计算机绘图。 二、设计条件: 设计条件单

管口表 三、设计要求: 1。换热器机械设计计算及整体结构设计 2、绘制固定管板式换热器装配图(一张一号图纸) 3。管长与壳体内径之比在3-20之间 四、主要参考文献 1.国家质量监督检验检疫总局,GB150—2011《压力容器》,中国标

准出版社,2011。 2。国家质量监督检验检疫总局,TSG R0004-2009《固定式压力容器安全技术监察规程》,新华出版社,2009、 3.国家质量监督检验检疫总局,GB151—1999《管壳式换热器》,中国标准出版社,1999、 4、天津大学化工原理教研室,《化工原理》上册,姚玉英主编,天津科学技术出版社,2012、 5、郑津样,董其伍,桑芝富主编,《过程装备设计》,化学工业出版社,2010。 6。赵惠清,蔡纪宁主编,《化工制图》,化学工业出版社,2008。7.潘红良,郝俊文主编,《过程装备机械设计》,华东理工大学出版社,2006、 8。E.U、施林德尔主编,《换热器设计手册》第四卷,机械工业出版社,1989。 前言 换热设备就是用于两种或两种以上流体间、一种流体一种固体间、固体粒子间或者热接触且具有不同温度得同一种流体间热量(或焓)传递得装置。 换热器就是化工、石油、动力、冶金、交通、国防等工业部门重要工艺设备之一,其正确得设置,性能得改善关系各部门有关工艺得合理性、经济性以及能源得有效利用与节约,对国民经济有着十分重要得影响。在炼油、化工装置中换热器占总设备数量得40%左右,

固定板管式换热器 设 计 说 明 书 系别: 班级: 姓名: 学号:

一、 设计任务和设计条件 某炼油厂拟用原有在列管式换热器中回收柴油的热量。已知原油 流量为40000kg/h ,进口温度70℃,要求其出口温度不高于110℃;柴油流量为30000kg/h ,进口温度为175℃。设计一适当型号的换热器,已知物性数据: 二、 确定设计方案 ① 初选换热器的规格 当不计热损失时,换热器的热负荷为: Q=W )(12t t c pc C =40000/3600×2.2×103×(110-70)=9.8×105W 逆流过程如图所示: T 2125℃ T 1175℃ t 170℃ t 2110℃ 逆流平均温度差: m t = 8.5970 125110175ln ) 70125()110175( ℃ 初估 值 R= 25.170110125 175 P= 381.070 17570 110 初步决定采用单壳程,偶数管程的固定板管式换热器。经查表得校

正系数 =0.9>0.8,可行。 ∴ 53.859.80.9 逆m m t t ℃ 初步估计传热系数K 估=200W/(㎡·℃), 则 A m 07.918 .53200108.9t 5 m 估估K Q ∴所设计换热器(固定板管式)的参数选择如下表: ② 计算(管、壳程的对流传热系数和压降): a. 管程: 流通面积 220175.04 222 002.044m N N d S P T i i 柴油流速 s m S W u i i h i /666.00175.0715360030000 3600 Re 4 3 1049.11064.0715666.002.0 i i i i du 柴油被冷却,所以 ) /(701)133 .01064.01048.2(1490002.0133.0023.0Pr Re 023 .023.0338 .03 .0C m W d i i i i i ?

江汉大学 课题名称:固定管板式换热器设计 系别:化学与环境工程学院 专业:过控121班 学号: 122209104119 姓名:库勇智 指导教师:杨继军 时间: 2016年元月

课程设计任务书 设计题目:固定管板式换热器设计 一、设计目的: 1.实用国家最新压力容器标准、规范进行设计,掌握典型的过程装 备设计的全过程。 2.掌握查阅和综合分析文献资料的能力,进行设计方法和设计方案 的可行性研究和论证。 3.掌握软件强度设计计算,要求设计思路清晰,计算数据准确可靠, 正确掌握计算机操作和专业软件的实用。 4.掌握图纸的计算机绘图。 二、设计条件: 设计条件单 名称管程壳程 物料名称循环水甲醇 工作压力0.45Mpa 0.05Mpa 操作温度40℃70℃ 推荐钢材10,Q235-A,16MnR 换热面积60㎡ 推荐管长Φ=25 32-39㎡40-75㎡76-135㎡ 2m 2.5 3m

管口表 符号公称直径用途 a 200 冷却水金口 b 200 甲醇蒸汽进口 c 20 放气口 d 70 甲醇物料出口 e 20 排净物 f 200 冷却水出口 三、设计要求: 1.换热器机械设计计算及整体结构设计 2.绘制固定管板式换热器装配图(一张一号图纸) 3.管长与壳体内径之比在3-20之间 四、主要参考文献 1.国家质量监督检验检疫总局,GB150-2011《压力容器》,中国标准出版社,2011. 2.国家质量监督检验检疫总局,TSG R0004-2009《固定式压力容器安全技术监察规程》,新华出版社,2009. 3.国家质量监督检验检疫总局,GB151-1999《管壳式换热器》,中国标准出版社,1999. 4.天津大学化工原理教研室,《化工原理》上册,姚玉英主编,天津科学技术出版社,2012. 5.郑津样,董其伍,桑芝富主编,《过程装备设计》,化学工业出版社,

固定管板式换热器的设计 学生:库勇智,化学与环境工程学院 指导教师:王小雨,江汉大学 摘要 换热器是用来在流体间交换热量的装置,在化学专业中具有非常重要的地位,被使用于化工各行业中。由于其中固定管板式换热器管板和壳体是一体构造,具有结构简单、造价十分便宜的优点,所以被普遍的使用。 这篇设计说明书上面着重说明了换热器的换热面积、各个设计压力和设计温度以及接管等数据参数。根据上面所给的数据和换热器类型来对换热器的各个零部件,即换热管根数,尺寸、排列方式,壳体和管箱、封头等等,最后校核、压力试验,根据工艺结构选出材料,最后作图。 本设计说明书的每一部分都是完全参照GB150-2011《压力容器》和GB151-2014《热交换器》中固定管板式换热器的有关标准来计算、校核和选型的。 关键词 管壳式换热器;固定管板式换热器;加热器

Abstract Heat exchanger is a device for exchanging heat between the fluids and in chemistry has a very important position, is used in the chemical industry. Because of the fixed tube plate heat exchanger tube plate and the shell is an integral structure, with has the advantages of simple structure, low cost advantages, so be widely use. The design specification above illustrates the change of the heat exchange area of the heat exchanger, each design pressure and temperature and over data parameters. According to the data given above and the heat exchanger type heat exchanger parts, i.e. the heat exchange tube number, size, arrangement, shell and tube box, head, and so on, finally checking, pressure test, selected according to process structure materials. Finally, drawing. The design specification is strictly according to GB150-2011< pressure container > and heat GB151-2014< exchanger is > fixed tube plate heat exchanger of the relevant provisions of the calculation, selection and checking. Key words Shell and tube heat exchanger ;fixed tube heat exchanger ;heater

一 列管换热器工艺设计 1、根据已知条件,确定换热管数目和管程数: 选用.5225?φ的换热管 则换热管数目:5.737019 .014.35.2110 A 0≈??== d l n p π根 故738=n 根 管程数:对于固定板式换热器,可选单管程或双管程,为成本计,本设计采用单管程。 2、管子排列方式的选择 (1)采用正三角形排列 (2)选择强度焊接,由表1.1查的管心距t=25mm 。 表1.1 常用管心距 管外径/mm 管心距/mm 各程相邻管的管心距/mm 19 25 38 25 32 44 32 40 52 38 48 60 (3)采用正三角形排列,当传热管数超过127根,即正六边形的个数a>6时,最外层六边形和壳体间的弓形部分空间较大,也应该配置传热管。不同的a 值时,可排的管数目见表1.2。具体排列方式如图1,管子总数为779根。 表1.2 排管数目 正六角形的数目a 正三角形排列 六角形对角线上的管数b 六角形内的管数 每个弓形部分的管数 第一列 第二列 第三列 弓形部分的管数 管子总数 1 3 7 7 2 5 19 19 3 7 37 37 4 9 61 61 5 11 91 91 6 13 12 7 127 7 15 169 3 1 8 187 8 17 217 4 24 241 9 19 271 5 30 10 21

301 11 23 397 7 42 439 12 25 469 8 48 517 13 27 547 9 2 66 613 14 29 631 10 5 90 721 15 31 721 11 6 102 823 16 33 817 12 7 114 931 17 35 919 13 8 126 1045 18 37 1027 14 9 138 1165 19 39 1411 15 12 162 1303 20 41 1261 16 13 4 198 1459 21 43 1387 17 14 7 228 1616 22 45 1519 18 15 8 246 1765 23 47 1657 19 16 9 264 1921 图1.1折流板的管孔及换热管及拉杆分布 3、壳程选择 壳程的选择:简单起见,采用单壳程。 4、壳体内径的确定 换热器壳体内径与传热管数目、管心距和传热管的排列方式有关。壳体的内径需要圆整成标准尺寸。以400mm为基数,以100mm为进级档,必要时可以50mm为进级档。 对于单管程换热器,壳体内径公式0 b t+ - D d = ~ )3 2( )1 (

化工原理课程设计(论文) 煤油冷却器的设计 学院 专业 年级 学号 学生姓名 指导教师 2011年 11月

目录 一.任务书 (4) 1.1题目 1.2任务及操作条件 1.3列管式换热器的选择及设计要求 二.概述 (5) 2.1换热器概述 2.2固定管板式换热器 2.3设计背景及设计要求 三.物料数据的确定 (10) 3.1试算并初选换热器规格 3.2计算总传热系数 3.3计算传热面积 四.工艺结构尺寸 (13) 4.1.管径和管内流速 4.2.管程数和传热管数 4.3传热管排列和分程方法 4.4壳体内径 4.5折流板 4.6接管 4.7拉杆和定距管 4.8管板厚度

4.9封头 4.10缓冲挡板 4.11放气孔、排液孔 4.12膨胀节 4.13胀接 4.14密封垫圈 五.换热器核算 (20) 5.1壳程对流传热系数 5.2管程对流系数 5.3传热系数K 5.4传热面积 5.5计算压强降 六.工艺计算结果汇总表 (25) 七.后记 (26) 参考文献 (27)

煤油冷却器的设计 一.化工原理课程设计任务书 1.1设计题目:煤油冷却器的设计 1.2设计任务及操作条件 1.处理能力 19.6*104 吨/年煤油 2.设备型式列管式换热器 3.操作条件 a 煤油:入口温度145℃,出口温度 35℃ b 冷却介质:自来水,入口温度 30℃,出口温度 40℃ c 允许压强降:不大于105 pa d 煤油定性温度下的物性数据:密度为825kg/m3 ,粘度为7.15*10-4 pa*s,比热容为2.22kJ/(kg *℃),导热系数为0.14w/(m*℃) e 每年按330天计,每天24小时连续运行 1.3换热器的选择及设计要求 列管式换热器的形式主要依据换热器管程与壳程流体的温度差来确定。由于两流体的温差大于50 C,故选用带补偿圈的固定管板式换热器。这类换热器结构简单、价格低廉,但管外清洗困难,宜处理壳方流体较清洁及不易结垢的物料。因水的对流传热系数一般较大,并易结垢,故选择冷却水走换热器的管程,煤油走壳程。

固定管板式换热器的结构设计 摘要 换热器是化工、石油、动力、冶金、交通、国防等工业部门重要工艺设备之一,其正确的设置,性能的改善关系各部门有关工艺的合理性、经济性以及能源的有效利用与节约,对国民经济有着十分重要的影响。 换热器的型式繁多,不同的使用场合使用目的不同。其中常用结构为管壳式,因其结构简单、造价低廉、选材广泛、清洗方便、适应性强,在各工业部门应用最为广泛。 固定管板式换热器是管壳式换热器的一种典型结构,也是目前应用比较广泛的一种换热器。这类换热器具有结构简单、紧凑、可靠性高、适应性广的特点,并且生产成本低、选用的材料范围广、换热表面的清洗比较方便。固定管板式换热器能承受较高的操作压力和温度,因此在高温高压和大型换热器中,其占有绝对优势。 固定管板式换热器主要由壳体、换热管束、管板、前端管箱(又称顶盖或封头)和后端结构等部件组成。管束安装在壳体内,两端固定在管板上。管箱和后端结构分别与壳体两端的法兰用螺栓相连,检修或清洗时便于拆卸。换热器设计的优劣最终要看是否适用、经济、安全、运行灵活可靠、检修清理方便等等。一个传热效率高、紧凑、成本低、安全可靠的换热器的产生,要求在设计时精心考虑各种问题.准确的热力设计和计算,还要进行强度校核和符合要求的工艺制造水平。 关键词:换热器;固定管板式换热器;结构;设计

The Structural Design of Fixed Tube Plate Heat Exchanger Author : Chen Hui-juan Tutor : Li Hui Abstract Heat exchanger is one of the most important equipments which is used in the fields of chemical, oil, power, metallurgy, transportation, national defense industry. Its right setting and the improvements of performance play an important role in the rationality o technology, economy, energy utilization and saving, which has a very important impact on the national economy. The type of heat exchanger is various, the different use occasions and the purpose is are commonly used for the tube shell type structure, because of its simple structure, low cost and wide selection, easy to clean, strong adaptability, the most widely used in various industry departments. Fixed tube plate heat exchanger is a kind of typical structure of tube and shell heat exchanger, also is a kind of heat exchanger is applied more widely. This kind of heat exchanger has simple and compact structure, high reliability, the characteristics of wide adaptability, and the production of low cost, wide range of selection of materials, heat exchange surface cleaning more convenient. Fixed tube plate heat exchanger can operate under high pressure and temperature, therefore, the heat exchanger in high temperature and high pressure and large in its possession of absolute advantage. Fixed tube plate heat exchanger is mainly composed of shell, heat

固定管板式换热器 一 换热管 1换热管外径 取换热管外径为25*2.5。 2换热管数量及长度 *(0.1)A n d L π=- A 换热面积 D 换热管外径 l 换热管长度 A=402m 取安全系数1.125,1*1.12546A A == 140*1.125 248*(0.1) 3.14*0.02*(30.1)A n d L π==≈-- n=248 L=3

3布管 (1)换热管排列方式 采用正三角形排列 (2)换热管中心距 查阅课本139页表5-3确定换热管中心距是32mm 。 二换热器壳体 1换热器内径计算 0*(1)(2~3)*D t b d =-+ t 管心距 d 0 换热管外径 D 壳体内径 17.32281b === 0*(1)(2~3)*D t b d =-+ t=32mm 32*(17.322811)2*25572.32992 D =-+= 取D=600mm

2筒体壁厚计算 水蒸气工作压力1.27Mpa ,脱盐水工作压力1.28Mpa 。 材料选16MnR 工作温度T=150/170℃ 查阅课本32页确定设计设计温度T W =170/190℃ 脱盐水走壳程,水蒸气走管程。 *2*[]*c i t c p D p δσφ=- δ 圆筒的计算壁厚 c p 圆筒的计算压力 []t σ 许用应力 φ 焊接接头系数 []t σ 156 查阅课本32页确定c p =1.28+0.18=1.46Mpa GB150规定焊接接头系数容器受压元件焊接接头的工艺特点以及无损检测的抽查率确定,查阅课本38页确定φ=0.85。 * 1.46*600 3.322*[]*2*156*0.86 1.46 c i t c p D mm p δσφ==≈-- d C δδ=+ 查阅课本40也确定C 2=1.5mm 。 查阅课本39页确定C 1=0.3mm C= C 1 + C 2=1.8mm 3.321 1.8 5.121d C mm δδ=+=+= 元整后6n mm δ= (3)布管限定圆 查阅GB15132*L i D D b =-

板式换热器选型与计算方法 板式换热器的选型与计算方法 板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: 总传热量(单位:kW). 一次侧、二次侧的进出口温度 一次侧、二次侧的允许压力降 最高工作温度 最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; mh,mc-----热、冷流体的质量流量,kg/s; Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 对数平均温差(LMTD) 对数平均温差是换热器传热的动力,对数平均温差的大小直接关系到换热器传热难易程度.在某些特殊情况下无法计算对数平均温差,此时用算术平均温差代替对数平均温差,介质在逆流情况和在并流情况下的对数平均温差的计算方式是不同的。在一些特殊情况下,用算术平均温差代替对数平均温差。 逆流时: 并流时:

板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数 曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得 快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和 压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: 总传热量(单位:kW). 一次侧、二次侧的进出口温度 一次侧、二次侧的允许压力降 最高工作温度 最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度* A3 F7 y& G7 S+ Q T2 = 热侧出口温度3 s' _% s5 s. T" D0 q4 b t1 = 冷侧进口温度& L8 ~: |; B: t2 M2 w$ z t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:0 B N/ I" A+ m0 z' H9 ~ (热流体放出的热流量)=(冷流体吸收的热流量) 在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W;# Q/ p3 p: I4 ~0 N' I) W mh,mc-----热、冷流体的质量流量,kg/s;+ Z: I9 b- h9 h" r3 P) {/ ^ Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K);6 L8 t6 b3 o& m/ n T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡 算式为:& w3 v) j4 I4 R 一侧有相变化1 Y# e$ B6 c& z% C3 W- W* J 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中

中南大学 化工原理课程设计 2010年01月22日 题目设计说明书指导老师夏柳荫 学生姓名徐春波学院化学化工学院学生学号1503070127 专业班级制药0701班

目录 一、设计题目及原始数据(任务书) (3) 二、设计要求 (3) 三、列环式换热器形式及特点的简述 (3) 四、论述列管式换热器形式的选择及流体流动空间的选择 (8) 五、换热过程中的有关计算(热负荷、壳层数、总传热系数、传热 面积、压强降等等) (10) ①物性数据的确定 (14) ②总传热系数的计算 (14) ③传热面积的计算 (16) ④工艺结构尺寸的计算 (16) ⑤换热器的核算 (18) 六、设计结果概要表(主要设备尺寸、衡算结果等等) (22) 七、主体设备计算及其说明 (22) 八、主体设备装置图的绘制 (33) 九、课程设计的收获及感想 (33) 十、附表及设计过程中主要符号说明 (37) 十一、参考文献 (40)

一、设计题目及原始数据(任务书) 1、生产能力:17×104吨/年煤油 2、设备形式:列管式换热器 3、设计条件: 煤油:入口温度140o C,出口温度40 o C 冷却介质:自来水,入口温度30o C,出口温度40 o C 允许压强降:不大于105Pa 每年按330天计,每天24小时连续运行 二、设计要求 1、选择适宜的列管式换热器并进行核算 2、要进行工艺计算 3、要进行主体设备的设计(主要设备尺寸、横算结果等) 4、编写设计任务书 5、进行设备结构图的绘制(用420*594图纸绘制装置图一张:一主视图,一俯视图。一剖面图,两个局部放大图。设备技术要求、主要参数、接管表、部件明细表、标题栏。) 三、列环式换热器形式及特点的简述 换热器概述 换热器是将热流体的部分热量传递给冷流体的设备,以实现不同温度流体间的热能传递,又称热交换器。换热器是实现化工生产过程中热量交换和传递不可缺少的设备。

固定管板式换热器的设计 第一章.设计方案概述和简介 一、概述 在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。化工生产中换热器的使用十分普遍,由于物料的性质、要求各不相同,换热器的种类很多。了解各种换热器的特点,根据工艺要求正确选用适当类型的换热器是非常重要的。 按照热量交换的方法不同,分为间壁式换热器、直接接触式换热器、蓄热式换热器三种。化工生产中绝大多数情况下不允许冷、热两流体在传热过程中发生混合,所以,间壁式换热器的应用最广泛。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量:另一种流体温度较低,吸收热量。换热器在化工、石油、动力、制冷、食品等行业中都有广泛应用,且它们是上述这些行业的通用设备,并占有十分重要的地位 二、列管式换热器的分类 1、 U型管换热器 U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力。U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。其缺点是管内清洗困难;由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。此外,其造价比管定管板式高10%左右。 2、固定管板式换热器 固定管板式换热器主要是由筒体、封头、管板、换热管、管箱、折流板及法兰等组成,管束两端固定在管板上,管板和筒体之间是刚性连接在一起,相互之间无相对移动,换热器结构简单、制造方便、造价较低;在相同直径的壳体内可排列较多的换热管,而且每根换热管都可单独进行更换和管内清洗;但管外壁清洗较困难。当两种流体的温差较大时,会在壳壁和管壁中产生温差应力,一般当温差大于50摄氏度时就应考虑在壳体上设置膨胀节以减小温差应力。但当管、壳温差大于70摄氏度时,壳程压力超过0.6Mpa时,导致膨胀节过厚失去温差补偿作用。因此,固定管板式换热器适用于壳程流体清洁,不易结垢,管程常用要清洗,冷热流体温差不太大的场合。

江汉大学 课题名称:固定管板式换热器设计系别:化学与环境工程学院 专业:过控121班 学号: 122209104119 姓名:库勇智 指导教师:杨继军 时间: 2016年元月

课程设计任务书 设计题目:固定管板式换热器设计 一、设计目的: 1.实用国家最新压力容器标准、规范进行设计,掌握典型的过程装 备设计的全过程。 2.掌握查阅和综合分析文献资料的能力,进行设计方法和设计方案 的可行性研究和论证。 3.掌握软件强度设计计算,要求设计思路清晰,计算数据准确可靠, 正确掌握计算机操作和专业软件的实用。 4.掌握图纸的计算机绘图。 二、设计条件: 设计条件单

管口表 三、设计要求: 1.换热器机械设计计算及整体结构设计 2.绘制固定管板式换热器装配图(一张一号图纸) 3.管长与壳体内径之比在3-20之间 四、主要参考文献 1.国家质量监督检验检疫总局,GB150-2011《压力容器》,中国标准出版社,2011. 2.国家质量监督检验检疫总局,TSG R0004-2009《固定式压力容器安全技术监察规程》,新华出版社,2009. 3.国家质量监督检验检疫总局,GB151-1999《管壳式换热器》,中国标准出版社,1999. 4.天津大学化工原理教研室,《化工原理》上册,姚玉英主编,天津科学技术出版社,2012. 5.郑津样,董其伍,桑芝富主编,《过程装备设计》,化学工业出版社,

2010.

6.赵惠清,蔡纪宁主编,《化工制图》,化学工业出版社,2008。 7.潘红良,郝俊文主编,《过程装备机械设计》,华东理工大学出版社,2006。 8.E.U.施林德尔主编,《换热器设计手册》第四卷,机械工业出版社,1989.

目录 1.换热器选型和工艺设计 (3) 1.1设计条件 (3) 1.2换热器选型 (3) 1.3工艺设计 (3) 1.3.1传热管根数的确定 (4) 1.3.2传热管排列和分程方法 (4) 1.3.3壳体径 (4) 2 换热器结构设计与强度校核 (4) 2.1 管板设计 (4) 2.1.1管板材料和选型 (5) 2.1.2管板结构尺寸 (5) 2.1.3管板质量计算 (6) 2.2法兰与垫片 (6) 2.2.1管箱法兰与管箱垫片 (7) 2.3 接管 (8) 2.3.1接管的外伸长度 (9) 2.3.2 接管位置设计 (9) 2.3.3 接管法兰 (10) 2.4管箱设计 (12) 2.4.1管箱结构形式选择 (12) 2.4.2管箱最小长度 (12) 2.5 换热管 (13) 2.5.1 布管限定圆 (13) 2.5.2 换热管与管板的连接 (13) 2.6 拉杆与定距管 (14) 2.6.1 拉杆的结构形式 (14) 2.6.2 拉杆的直径、数量及布置 (14) 2.6.3 定距管 (15)

2.7防冲板 (15) 2.7.1防冲板选型 (15) 2.7.2防冲板尺寸 (16) 2.8 折流板 (16) 2.8.1 折流板的型式和尺寸 (16) 2.8.2 折流板的布置 (17) 2.8.3 折流板重量计算 (17) 3.强度计算 (18) 3.1壳体和管箱厚度计算 (18) 3.1.1 壳体、管箱和换热管材料的选择 (18) 3.1.2 圆筒壳体厚度的计算 (18) 3.1.3 管箱厚度计算 (19) 3.2 开孔补强计算 (20) 3.2.1 壳体上开孔补强计算 (20) 3.3 水压试验 (20) 3.4支座 (21) 3.4.1支反力计算如下: (21) 3.4.2 鞍座的型号及尺寸 (22) 4焊接工艺设计 (23) 4.1.壳体与焊接 (23) 4.1 .1壳体焊接顺序 (23) 4.1.2 壳体的纵环焊缝 (24) 4.2 换热管与管板的焊接 (24) 4.2.1 焊接工艺 (24) 4.2.2 法兰与短节的焊接 (25) 4.2.3管板与壳体、封头的焊接 (26) 4.2.4接管与壳体焊接 (26) 总结 (28) 参考文献 (28)

软件批准号:CSBTS/TC40/SC5-D01-1999 DATA SHEET OF PROCESS EQUIPMENT DESIGN 工程名: PROJECT 设备位号: ITEM 设备名称: 021000 EQUIPMENT 图号: 00000000000001 DWG NO。 设计单位:神雕是的发放神雕爱疯阿斯蒂芬艾丝凡 DESIGNER

设计计算条件 壳程管程 设计压力p 4 MPa设计压力p t 1 MPa s 设计温度t 120 ?C设计温度t t70 ?C s 壳程圆筒外径Do 325 mm 管箱圆筒外径Do 325 mm 材料名称20(GB8163) 材料名称20(GB8163) 简图 计算内容 壳程圆筒校核计算 前端管箱圆筒校核计算 前端管箱封头(平盖)校核计算 后端管箱圆筒校核计算 后端管箱封头(平盖)校核计算 管箱法兰校核计算 开孔补强设计计算 管板校核计算

计算所依据的标准 GB 150.3-2011 计算条件 椭圆封头简图 计算压力 P c 1.00 MPa 设计温度 t 70.00 ? C 外径 D o 325.00 mm 曲面深度 h o 83.00 mm 材料 Q235-B (板材) 设计温度许用应力 [σ]t 114.12 MPa 试验温度许用应力 [σ] 116.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm 焊接接头系数 φ 1.00 压力试验时应力校核 压力试验类型 液压试验 试验压力值 P T = 1.25P c t ] [][σσ= 1.0000 (或由用户输入) MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 211.50 MPa 试验压力下封头的应力 σT = φδδ.2))5.02(.(e e o T K KD p --= 24.45 MPa 校核条件 σT ≤ [σ]T 校核结果 合格 厚度及重量计算 形状系数 K = ??? ? ???????? ? ?--+2 o )(22261nh o h n h D δδ = 1.0406 计算厚度 δh = ()c t o c 5.02][2P K D KP -+φσ = 1.47 mm 有效厚度 δeh =δn - C 1- C 2= 6.70 mm 最小厚度 δmin = 3.00 mm 名义厚度 δnh = 8.00 mm 结论 满足最小厚度要求 重量 8.16 Kg 压 力 计 算 最大允许工作压力 [P w ]= ()e o e t 5.02][2δφδσ--K KD = 4.66810 MPa 结论 合格

化学工程基础课程设计 设计题目:管壳式换热器(固定管板式)学生姓名:X X X 专业班级:1001 学号:1115020126 指导教师: 西安科技大学化学与化工学院 2013年1月14日

管壳式换热器设计任务书 一、设计目的 培养学生综合运用本门课程及有关选修课程基础理论和基本知识去完成换热单元操作设备设计任务的实践能力 二、设计目标 设计的设备必须在技术上是可行的,经济上是合理的,操作上是安全的,环境上是友好的 三、设计题目 管壳式换热器设计——固定管板式 四、设计任务及操作条件 1. 设计任务 设备型式:管壳式换热器 ——固定管板式 处理任务:物 料:原油 处理量 4900kg/h 2. 操作条件 (1)热流体(原油):入口温度140℃; 出口温度40℃ (2)冷却介质:水(入口30℃,出口40℃) (3)允许压降:不大于0.1MPa (4)物性数据 原油定性温度下的物性数据 ( ) () C m W C kg kJ c s Pa m kg o o o po o o ?=?=??==-/128.0/2.2100.3/81533λμρ导热系数定压比热容粘度密度 水的定性温度35℃下的物性数据: ) (10725.0)/(626.0) /(08.4) /(99433s Pa k m w k Kg KJ C m Kg p ??=?=?==-μλρ

目录 一、设计概述 (2) 1、换热器的简单介绍 (2) 2、设计的目的及意义 (3) 二、方案设计 (4) 1、工艺设计计算 (4) 1.1确定设计方案 (4) 1.2确定物性数据 (4) 1.3计算总传热系数 (5) 1.4计算传热面积 (6) 2、换热器设备结构设计计算 (6) 2.1管径和管内流速 (6) 2.2管程数和传热管数 (6) 2.3传热管排列和分程方法 (7) 2.4壳体内经 (7) 3、换热器的核算 (8) 3.1面积核算 (8) 3.2换热器内流体的流动阻力核算 (10) 三、设计结果一览表 (12) 四、参考文献 (13) 五、主要符号说明 (14) 六、设计感想 (15)

基于ANS YS的固定管板式 换热器的热应力分析及评定 陈满儒,孙文迪 (陕西科技大学设计与艺术学院,陕西西安 710021) 摘要:应用ANS YS有限元分析软件对固定管板式换热器进行热应力分析及评定。由应力强度云图可知最大应力强度发生在管板锻件的管程侧过渡圆角处。设定3条应力评定路径,进行线性化处理,在内压与热载荷作用下,对各路径上的一次加二次应力进行评定,得到应力评定结果。关键词:ANS YS;换热器;应力分析;应力评定 中图分类号:TH222 文献标识码:A 文章编号:1672-1616(2011)05-0040-03 换热器是石油、化工、冶金、电力、轻工、食品等行业普遍应用的一种换热工艺设备[1]。换热器设计的好坏直接影响其工艺过程,为了有效地利用能源,对换热器性能进行分析和研究是非常有意义的。 固定管板式换热器是由管箱、壳体、管板、管子等零部件组成的。管板与壳体通过焊接固定在一起,而管板与管子要通过胀接、焊接或胀焊结合连接在一起。由于管内流体与壳程流体存在温差,因此换热器中必定存在温差应力,这种温差应力将与管壳程流体压力造成的机械应力叠加。当应力较高时则会在换热器的不同部位造成不同形式的失效,如壳体强度或稳定性破坏、管子的强度或稳定性破坏、管子与管板之间拉脱、管板与壳体连接部位的破坏、管板强度破坏等,当温差应力太大时还应考虑使用膨胀节[2]。因此,换热器应力分析应包括不同危险工况并对不同部位进行分析与评定,才能保证其安全可靠的运行。 1 固定管板式换热器参数及热应力分析模型 1.1 工作条件及结构参数 某固定管板式换热器结构示意图如图1所示,管板为带凸肩的整锻件,凸肩高度为35mm,壳程侧凸肩计算壁厚为17mm,管程侧凸肩计算壁厚为18mm,凸肩与管板连接处锻造圆角半径为15m m,管板外直径为840mm,管板计算厚度为100mm。壳程金属设计温度下的设计应力强度S m= 183M Pa,管程金属设计温度下的设计应力强度S m=118MPa,壳程设计压力为0.58MPa,管程设计压力为2.00MPa,壳程操作温度为140.5℃,管程操作温度为250.0℃,空气环境温度设为20.0 ℃。 图1 固定管板式换热器结构简图 1.2 热应力分析模型 建立如图2所示的热应力分析模型,其中与管板锻件连接的壳程筒体及管程筒体的长度足够长,远大于2.5倍的边缘应力衰减长度,一般而言,当不必考虑两侧管板轴向差异时,才可利用轴向对称性建模,而壳程分析长度应为壳程总长度的一半。由于主要讨论管板及其与两端筒体连接区的应力分布规律,因而忽略开孔接管、管箱封头及支座等。考虑到结构和载荷的对称性,沿换热器的纵向对称面切开取其1/4作为分析模型体。结构纵向对称面约束了法向位移,壳程筒体横截面约束了轴向位移,管箱筒体端面施加相应的轴向平衡力。 收稿日期:2011-01-08 作者介绍:陈满儒(1957-),男,陕西西安人,陕西科技大学教授,硕士,主要研究方向为包装工程。 402011年3月 中国制造业信息化 第40卷 第5期