铝型材的电泳涂装工艺

文凌飞.刘娅莉。暨调和

湖南九学化学化工学院,湖南长沙410082)

[摘要]针对我国铝型材电泳潦装的发展现状,着重介绍了用于铝型材的电泳涂装工艺还介绍了阳极电泳奈装的原理.电泳涂料和涂装工艺及阳极电泳的设备,分析了影响电水涂蓑的主要因素。此外还提出了发展铝型材电泳潦装的

一些建议

[关键词]电泳潦装;拓型材;工艺管理

[中围分类号]1啪392

[文献标识码]A[文章编号]100l一36印(2002】03—37—04

ElectrophoreticCoatingProcessof

Al删min岫

矸翟Wz靠何,£彤l缸应,Ⅱ丁i船加

(C0uq乒。f

chmj8时and

0l叫如出En西neen“g.HuTlanUmve措时,c11a“g幽a410082,c¨T】a)

l

Ah吲J

TIlis椰cle

ln州ucedthe

present

d啪dc

sbtusoft}le

ekch”phor劬c

coatiIlg

P眦∞8

of柚州n岫fkpn¨clpleof

arlodeel胛椭phoreclccoa“Ⅱg,tbprep啪“∞ofel刚廿d。posi60n

c枷嘴,the

d鼬trop}lo嘲lcco“ng

pr∞e鞠删the岫恤nt

0f

a11—

0de

elecLro_∞曲ng”as

als0妇一bE!d

m

thisarIide

Th。p打“lary血nu印cef卵to鹧toⅡleekchDphoI坩ic

coabng

wemdi8cussed.sorne

use砌ad、Ic姻【o吐他devdopn砣n{0f

do雎mice1种协叩hore血c劬ng

0f出州n岫wereproposed

int}leend

【Ke)唧0rds】

El∞tmp}10陀ncc呻6ng

prDc惴;A】向num;fhe晒ma“agemenl

0引言我国铝型材、肚经过20年的发展+已形成一个完整的工、世体系,成为国民经济的支柱产业之一,原铝产量已达到250万吨以上,占世界第三位,拥有铝加工

岱Jk

1000多家,牛产能力已达到350万吨/年,铝型材

产量已达100万吨/年。目前已进入中高档发展时期,铝型材的表面处理技术发展迅速,由单一的占铜料发展到拥有粉木涂装、喷涂氟碳涂料、有机和无机染色、电泳涂装、机械和化学抛光等工艺手段,新一代的木纹化处理技术,i段电解多色着色以及微弧氧化着色技术也在试产中,铝型材的外观有钛金、金黄、香槟、仿不锈钢及各种色彩,还有显示镜面、沙石、亚光、珠光等特殊效果的”!。在众多的表面处理技术中,电泳涂装是最具发展方向的适用技术。铝型材经阳极化和电解着色后再进行电泳涂装,有双层保护。具有高透明,高度金属质感,高耐蚀及高耐候性,比喷漆、粉末喷涂更具装饰性,深受用户喜爱,已广泛进入家庭装修,潜在市场极大。其二,工艺容易实施,只要在原生产线上增加几个槽与铝氧化善色形成流水线生产,水溶性电泳涂装安全,可以实现闭路循环,有利于环保。其j,更重要的是电泳型材更具魅力,是高档、豪华型材的典范.

【收稿日期32002.02.25

[作者简介]文凌飞(1959一),湖南常德人,工程师。

拥有电泳涂装线成为铝型材厂综合技术水平的重要标志。

1铝型材的电泳涂装

1.1电泳涂装的特点

自本世纪30年代电泳涂料在福特汽车公司车轮涂装线上使用以来,其应用得到了飞速发展。透明的、具耐候性的丙烯酸类和聚氨酯类电泳涂料自70年代开始已成功用于金属表面的装饰和保护,如铜字招牌保护,不锈钢及电镀制品的装饰和保护,作为最终保护装饰层的最具代表性的就是建筑铝型材的电泳涂装。

铝材型材传统的表面处理工艺是氧化、着色及封闭处理,这种铝材的转化膜在户外长期使用时,特别是在酸雨或海洋环境中时,容易腐蚀,耐久性差,因此自70年代开始,人们尝试用涂料涂装的方法来提高建筑用铝型材的装饰性能及使用年限,目前,已工业化成功使用的有电泳涂漆、粉末涂装和氟碳喷涂。由于电泳涂料是水性涂料,铝材经前处理水洗后可直接电泳,电泳涂层透明度高,既具有高装饰性又町突出铝型材本身的金属光泽,因此在建筑铝型材上已越来越多地使用电泳涂装。

38JⅦ.瑚2V01.31No.3

电泳涂装法和其它涂装方法相比有以下优点:

(1)易实现自动化生产由于电泳涂装在水性电泳槽中进行,与阳极氧化、电解着色T艺类似,处理时间短,容易实现整个工艺的流水线作、IL。

(2)涂膜均匀致密由于电泳涂料的高泳透力,可使复杂形状的型材亦获得均匀的涂膜,同时通过调整电量可控制膜厚。

(3)涂料的利用率高由于粘度低,工件带出较少,而且电泳工件可用水洗,同收装置的利用使电泳涂装的涂料利用率高达95%以卜。

(4)安全性和环保性由于电泳涂料的水稀释.固体份低,溶剂含量少是环保型涂料,且免除了火灾的危险,工人健康也有保障。

(5)涂膜质量好丙烯酸树脂用氨基树脂固化,保证了涂膜的高装饰及高耐腐蚀性,同时由于树脂高度透明,有效地突出了金属质感,根据需要还可得到亚光、沙面、珠光等装饰效果。

(6)和通常的电解着色封孔工艺相比,具有省时,节省人力的特点,电泳涂膜无需封孔,避免了由于封孔不好带来的裂纹等毛病。

(7)町自由控制涂膜的厚度.国内外通常控制7Ⅲ和12Ⅲ两档。

(8)由于电泳层透明光亮,因此要求铝铸锭质量高,挤压材表面平滑,机械缺陷少,对氧化着色工艺要求管理严格,因为任何微小的缺陷和沾污都会在透明漆下暴露无遗。

(9)对电泳T艺管理要求高,以提高成品率。1.2电泳涂装的原理

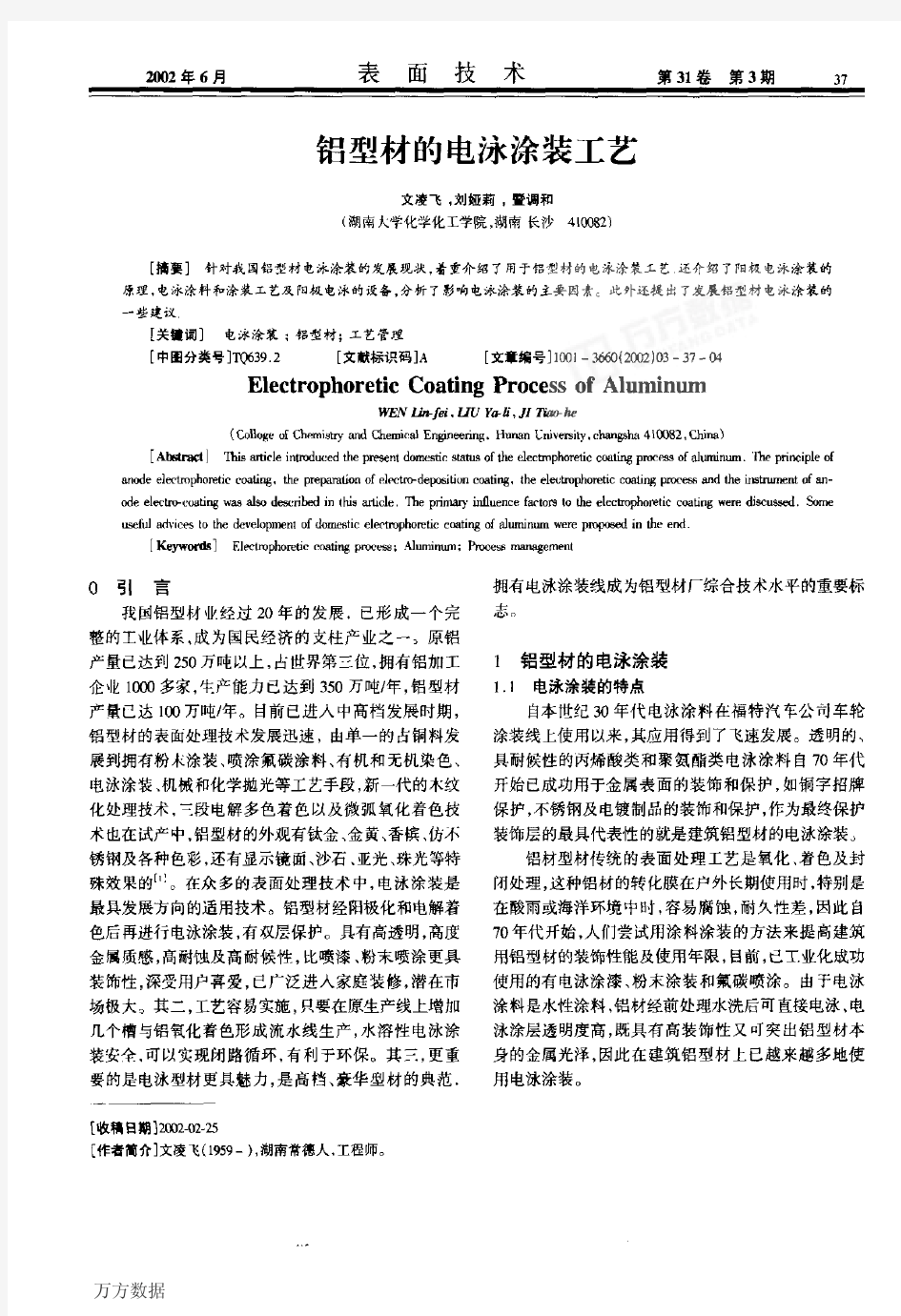

以阳极电泳为例,图1说明了阳极电泳的过程,此时工件为铝型材作阳极。

图l阳极电泳的原理图

涂料状态(乳化状态):含羧基的丙烯酸树脂,中和剂为氢氧化钾,或有机胺,固化剂为三聚氰胺甲醛树脂

pH值:7.8~8.5之间

电沉积:在DH值下降时析出

电极反应:阳极(铝型材)

2心o÷4H’+4e+02十

R—COO一+H+—,R—COOH

水溶性水不溶(涂膜)

Me—Men++ne—

RcOO一+Men++(R—C00)nMe(析出)

阴极(极板)

2H20+2e斗20H一+H2‘

从图1可知电泳时在工件表面涂膜沉积,阳极有氧气产生,可以促进成膜,但氧气产生过多会造成涂膜外观光亮度差,因此电泳过程中要对电导率进行控制,另外要控制液的pH值,它与涂膜的沉积密切相关,阳极电泳时有金属离子溶出,它参与成膜,铝型材电泳时的金属离子溶出和钢铁什小同,对颜色韵影响甚微。1.3铝型材用阳极电泳涂料的特性

1.3.1阳极电泳涂料的品种

由于丙烯酸树脂具有优异的耐候惟,耐磨性;树脂无色透明,可通过配方调节涂料性能,具有优异的装饰性和性能可凋性,且这类树脂主链由碳一碳键组成,抗化学性高,配成碱性的大量含水的电泳漆也不会分解,具有良好的稳定性,因此丙烯酸类型的阳极电泳涂料占据了铝型材电泳涂料的主流。

目前还有一类为有色的聚氨酯电泳漆,性能较好,工艺简单,因为采用有色聚氯酯电泳漆,则可取消阳极氧化、着色、封闭工艺.有利于节约战本.此外为满足各种产品的不同需求,功能性的抗菌、绝缘、自润滑电泳涂料,及装饰性的亚光、消光、珠光电泳涂料电已经得到应用。

1.3.2电泳涂料的制造

阳极电泳涂料是指将销型材工件作为阳极,故阳极电泳涂料是阴离子型树脂,最常用的是水可稀释的带羧基的丙烯酸树脂.用三聚氨胺甲醛树脂作为交联剂固化,引入丙烯酸单体越多,则树脂水溶性越好。如配方:

MMA:BA:眦MA:AA=45:38:10:7

其中MMA为甲基丙烯酸甲酯是硬单体,聚合物的主体;BA是丙烯酸丁酯,是软单体,用来调节玻璃化温度,提供链的柔性;HEMA是甲基丙烯酸口一羟乙酯,它提供自由的羟基,与氨基树脂起交联反应,同时还增强树脂的亲水性,从是丙烯酸提供羧基,其含量越高,亲水性愈好,一般电泳涂料中用5%~lo%.聚合在共溶剂丙二醇丁醚中进行,浓度为70%左右,引发剂可用过

r谜

2002年6月表面技术第3l卷第3期

氧化苯甲酯(BPo),但以偶氧二异丁腈为好。反应温度为100℃左右,聚合完成后,用二甲基乙醇胺中和,然后用水稀释,固体含量一般为60%左右,pH值为7.5~8.5,在水性涂料中要用到溶剂,有时称共溶剂,多为亲水性醇类,如丙醇、丁醇、乙二醇(或丙二醇)的单醚,主要依据挥发性能、毒性、价格来选择,中和剂作用在于q】和内烯酸树脂链上的羧基,保护树脂水溶性,多为有机胺或氢氧化钠.埘有机胺,如三乙胺,二甲基乙醇胺,特别是三级胺有益于树脂稳定。

2电泳的工艺及设备

2.1电泳的工艺过程

以阳极电泳为例,通常按如下工艺进行

脱脂一水洗一水洗一中和一水洗一阳极氧化一水洗一电解着色一热水洗一水洗一电泳一水洗一于燥

22电泳的工艺条件

(1)电泳槽液的条件”

固体份:7%一9%

温度:20~25℃

pH:8.0~8.8

电阻率/n·cm(20℃):1500~2500

(2)电泳的工艺参数

电压:80~250V(DC)

电泳时间:1—3疵n

电流密度:15~50A/m2

具体工艺规范依产品的要求进行。

涂膜厚度:7~12m1

2.3铝型材电泳工艺所需设备

(1)电泳槽铝型材电泳槽多设计为长方形矩形槽,其内部大小取决于装挂吊的尺寸,槽体用4~6n一钢板,内衬用聚丙烯或环氧玻璃钢,需设置溢流槽。

(2)电源直流要求o~250A任意可调,电流大小根据50A/m’计算,约2000刖槽。电源的波纹因素一定要小于6%,其值愈大,电泳涂膜产生孔隙的几率愈大。

(3)电极在阳极电泳时.铝型材作为阳极,阴极板采用不锈钢板或铝板,阴板面积为工件总面积的l倍。板隔膜采用聚丙烯纤维布。

(4)热变换系统nf保证槽液温度稳定。

【5)预配槽及自动添加系统预配槽可完成电泳槽液的配制,以保证达到正常参数;自动添加系统,

可保证补充每槽铝型材所消耗的电泳漆的量,保证电泳槽液固体份在工艺范围之内,以确保膜厚的均一。

(6)离子交换处理(IR)系统阳极电泳时,阴极pH值会不断增加,采,L}j离子交换树脂系统可去除槽液中的杂质,阴、阳离子使槽液pH值稳定,若再加上反渗透装置(RO)则可实现RO闭路系统。

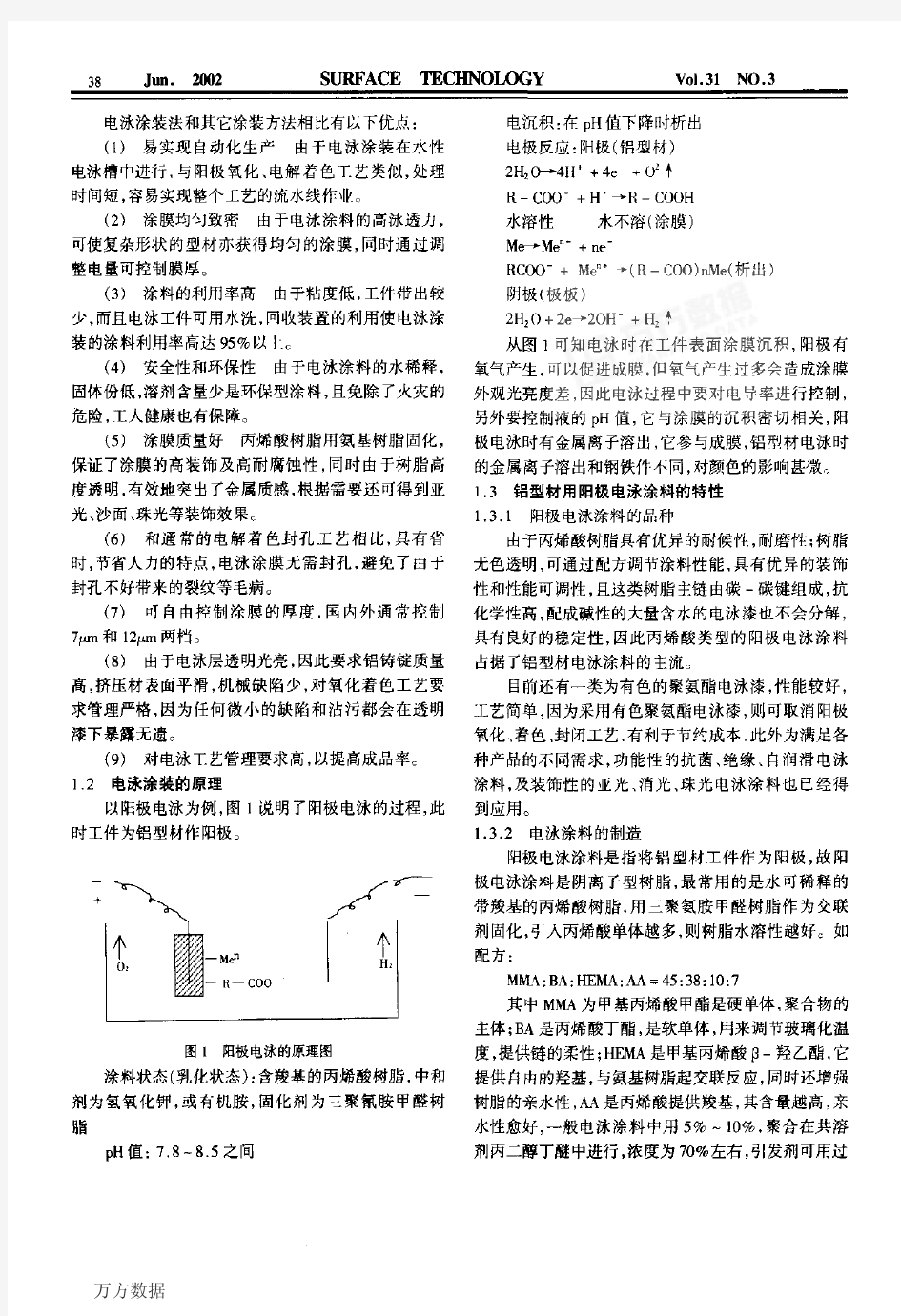

RO闭路循环系统流程如图2所示。

图2Ro闭路循环系统

(7)烘烤系统多采用辐射对流式,阳极电泳漆膜需经过140~170℃温度烘烤。

2.4电泳的工艺管理

铝型材阳极电泳的生产工艺管理是一个系统工程,要求严格,需要经常检查的项目如表1。此外溶剂量、电泳性能及涂膜性能也需经常检测。

表1阳极电泳常检项目裹

项目管理范围

f擞自皿,L

周体份的质量分数(%)7—9

口H值.20℃8.0—88

电阻率,n·锄,20q。1500—2500

胺值,【llg25—40

酸值,嘴22—28

2.4.1影响阳极电泳的几个主要因素及管理办法在阳极电泳工艺中,电压、通电时间、固体份、电阻率的增加会促进膜厚的增长,而pH值的变化趋势却相反,pH值增加,膜厚降低,为了有效地控制电泳工艺,应该对以上因素进行管理和控制。

(1)固体份随着电泳处理量的增加,必须不断

地进行补充。固体份的大小对膜厚有最直接的影响,

因此为保证膜厚均匀,应将固体份控制在±0.2%的范

40J岫.2002sI丁RFACE

11ⅧoIDGYv01.3lNo.3

围内。

(2)pH值铝型材阳极电泳是通过碱或胺中和

成盐呈弱碱性来达到稳定的水溶体系的,其pH值在7.5~9之间,在电泳过程中,带负电荷的树脂沉积在工件上,同时在阴极上不断有胺产生,漆液的pH值会逐渐增加。另外,若电泳槽液放置时间太长,则由于胺的挥发,pH值会有下降的趋势。pH值的变化会引起电沉积特性和漆膜的变化,pH值太高,涂膜变薄,电泳后涂膜会再次溶解而造成膜厚不足,外观失光异常;pH值太低,电泳槽液稳定性差。

因此,应严格控制pH值,保证在工艺参数之内。¨J通过离子变换树脂法有效地控制铝型材阳极电泳的pH值。

(3)电阻率电阻率随胺量、温度、固体份、氨基树脂量的变化而变化,应控制在20∞±500n·crIl的范围内。胺量的变化对电阻率的影响比pH值的影响大。通过定期的离子交换处理,除去过剩的胺和杂质离子,可维持电阻率在正常范围。

【4)胺值其值的高低表示电泳液中胺的量。胺值随电泳处理量的增加而增加。通过离子交换处理可使胺值降低。胺值的大小体现在pH值和电阻率上.

通常是通过控制DH值和电阻率来管理的。

(5)杂质离子杂质主要有鲫一、c磺、c1一等阴离子和Na4、№+及其他金属阳离子,它们对电泳涂装有害。铝型材表面由于氧化着色工艺易带有s暖一.应加强清洗,避免带人电泳槽中。

2、4.2电泳h【艺的前处理及后洗工艺

(1)配槽及补充,通常阳极电泳原液需经稀释搅拌均匀后投入电泳槽中.另外每天都需补充,所有稀释肘水都应用去离子水。

(2)电泳前水洗应采用两次以上水洗,最后一道水洗采用纯水,以确保电泳槽液不被污染。

(3)电泳后水洗电泳后也应有两次或两次以上的水洗,最后应用纯水洗,若采用Ro装置,则可宏规地使用Ro闭路系统,水洗后最好有吸水或滴水装置,如采用压缩空气或高压风以吹净型材表面及缝隙内的水分,设置倾斜装置滴掉在沟槽I二的积水。因为若被表面有积水烘干时易产生水痕斑,影响装饰性。

(4)RO闭路系统

所谓RO即反渗透装置,是压力驱动下的逆向渗透.海水淡化,透析都是利用反渗透的原理。(见图3).

RO装置的作用:

芈透筷

水、溶剂

图3反渗透(肿)原理图

1)回收电泳涂料,提高涂料利JH率,由原来的55%提高到98%以上。

2)透过液可作为水洗用水,实现了闭路循环系统。

3)减少或无废水排放,有利于环保。

R0透过液的组成见表2

表2R0透过液的组成

由于经过R0后的水几近纯水,可以直接用来清洗,故可实现闭路水洗系统,有利于环境保护。

3结语

我国目前已有多家铝型材厂拥有电泳生产线,为了更好地发展电泳涂装技术,占有更多地市场份额,我们认为应从几方面努力”’:(1)开发新的应用领域,如机械、航空、汽车构件、家电、浴室、厨具等;(2)提高铝型材加工技术,提高电泳型材的合格率;(3)提高电泳涂料品质,扩大电泳涂料品种,提高国产化率;f4)提高电泳涂装的管理水平。

综上所述,我国的铝型材电泳涂装技术正进入一个新的发展时期,由于电泳型材的高品质,必将在我国有一个更加迅速的发展。

[参考文献】

[j]罾调和.我国铝型材氧化着色现状及发展趋势:cJ第L届电子电镀年会论文集.33—36

【2]洪潇吟涂料化学[M].科学出版社,1997,173—174

[3:暨调和.建筑铝型材的氧化着色【M】湖南科学技术出版社.1994

铝型材的电泳涂装工艺

作者:文凌飞, 刘娅莉, 暨调和

作者单位:湖南大学化学化工学院,湖南,长沙,410082

刊名:

表面技术

英文刊名:SURFACE TECHNOLOGY

年,卷(期):2002,31(3)

被引用次数:1次

参考文献(3条)

1.暨调和我国铝型材氧化着色现状及发展趋势

2.洪啸呤.冯汉保涂料化学 1997

3.暨调和建筑铝型材的氧化着色 1994

相似文献(10条)

1.期刊论文史宏伟.计海涛.吴伟恒铝型材阳极电泳涂装中应注意的几个问题-铝加工2002,25(5)

从铝型材阳极电泳涂装专业的角度,论述了如何选择符合工艺要求的优质涂料以及电泳涂装设备,强调所选用的电泳设备必须能够满足选用涂料的生产工艺.

2.会议论文欧高峰电泳涂装技术在铝型材行业的应用2004

近几年,随着我国国民经济的快速发展,人民消费水平不断提高,建筑市场进一步保持迅猛发展势头。对于铝合金型材加工企业无疑是一次发展自身的契机。由于电泳涂装铝型材具备高的耐蚀、耐候、装饰性能等优点,电泳涂装技术在铝型材行业得到了充分发展,目前,电泳涂装产品有取代普通中低档氧化铝型材的趋势。但是,因电泳技术应用于铝型材行业起步较晚,各个厂控制水平参差不齐,电泳槽液往往因控制不好,会导致产品质量问题,作者从几个方面对漆膜电沉积量和表面质量进行了研究,并提出了相应的改进措施。

3.会议论文史宏伟.魏庆安铝型材阳极电泳涂装2004

1809年俄国科学家列斯首先发现了电泳现象。1960年由英国卜内门(ICI)公司与里兰公司共同研制成功阳极电泳漆与涂装工艺。1950年Ford汽车公司即开始从事电泳涂漆的研究。电泳因其高效安全、经济优点,由汽车界迅速推广到建材、轻工,家电等工业领域。其发展速度在涂料和涂装发展史上是史无前例的。本文介绍了电泳涂装发展历史、电泳原理、 电泳涂料、涂装工艺流程、电泳涂装设备、涂装中的影响因素、电泳涂装中常出现的问题及解决方法等等内容。

4.期刊论文张昭强.ZHANG Zhao-qiang影响铝型材电泳涂装漆膜质量的工艺因素研究-有色金属加工2008,37(4) 本文根据实际生产经验和有关技术资料,对影响铝型材电泳涂装漆膜质量的主要工艺因素进行分析和探讨.

5.期刊论文史宏伟.计海涛.吴伟恒铝型材电泳涂装中涂料选择-轻合金加工技术2002,30(12)

论述了确保铝型材电泳涂层质量的一些因素,要选择优质的涂料,涂料要能使漆膜有高的硬度、适当的亮度、好的耐碱性和好的附着力,还要选择与优质涂料相匹配的电泳生产线设备.

6.期刊论文刘娅莉.暨调和铝型材电泳涂装技术及发展-电镀与涂饰2002,21(1)

电泳涂装具有高耐候性、高耐蚀性、高透明度,装饰性好,环保安全的特点,已成为我国铝型材加工的一个重要手段.本文介绍了我国铝型材电泳涂装的现状和发展趋势,讨论了电泳涂料的制备和电泳涂装工艺及管理.

7.期刊论文朱祖芳铝型材表面处理技术发展之过去和未来十年-电镀与涂饰2002,21(2)

本文总结了20世纪90年代铝型材表面处理的国内外进展,展望了新世纪头十年的新技术之推广应用.

8.期刊论文欧高峰.OU Gao-feng电泳涂装技术在铝型材行业的应用-铝加工2005,""(3)

介绍了铝合金型材阳极电泳机理,以及如何获得合适的电沉积量.详细阐述了影响电沉积量的因素以及改善涂膜表面质量的方法.

9.会议论文欧高峰电泳涂装技术在铝型材行业的应用2004

本文介绍了铝合金型材阳极电泳机理,以及如何获得合适的电沉积量.详细阐述了影响电沉积量的因素以及改善涂膜表面质量的方法。

10.会议论文张智铝材电泳涂装常见漆膜弊病及防治方法2004

随着国内铝型材市场对铝材防腐蚀性和装饰性要求的日益提高,越来越多的厂家采用电泳涂装做为铝型材最终表面处理。特别是近十年来,发展迅猛,据说有近百条铝材电泳生产线投入生产。但是,在这近百条生产线中,大多数为年产3000吨以下的小型简易电泳线,设备配备比较简陋,专业技术人员相对欠缺,常有诸如缩孔、颗粒、条纹及粗糙等电泳涂装漆膜弊病困扰着企业生产。事后处理这些不合格产品,既浪费大量的人力、物力和财力

,又很难达到最佳的质量状态。如何防治这些漆膜弊病,是摆在这些企业操作人员面前的一道课题。本人结合从事电泳涂装二十年来的经验和近几年来为铝材用户提供电泳设备售后服务的体会,借鉴有关资料形成此文供大家参考。

引证文献(1条)

1.彭贤卫铝型材阳极电泳生产线[期刊论文]-冶金丛刊 2005(6)

本文链接:https://www.doczj.com/doc/a06666535.html,/Periodical_bmjs200203013.aspx

授权使用:湖南工程学院(hunangcxy),授权号:055325ff-564e-4090-b1f7-9e36011d7e6d

下载时间:2010年11月22日

铝型材的表面处理方式大体存在着阳极氧化、电泳涂装及粉末喷涂三种处理方式,每一种方式都各有优势,占有相当的市场份额。 高隔间专家认为粉末喷涂存在着以下几点显着优势: 1、工艺较为简单,主要得益于生产过程中主要设备的自动精度的提高,对一些主要的技术参数已经可以实现微电脑控制,有效地降低工艺操作难度,同时辅助设备大为减少; 2、成品率高。一般情况下,如果各项措施得当,可最大限度地控制不合格品的产生; 3、能耗明显降低,在普通的阳极氧化、电泳涂装的生产过程中,水、电的消耗是相当大的,特别是在氧化工序。整流机的输出电流可达到8000~11000A之间,电压在15~17.5V 之间,再加上机器本身的热耗,需要不停地用循环水进行降温,吨电耗往往在1000度左右,同时辅助设施的减少也可以降低一些电耗;然而高隔间专家专家姚在这里提醒,一定要把铝型材跟插座等分开,不要太靠近铝型材,很多人都不太注意,要是漏电,又由于铝型材堆积太多,很容易发生火灾及人员伤亡情况。 4、对水、大气的污染程度降低,片碱、硫酸及其它液体有机溶剂的不再使用,减少水及大气污染,也有效地提高铝型材与作为环保产品的塑钢型材的竞争实力,相应地减少了一些生产成本; 5、工人的劳动强度明显降低,由于采用自动化流水线作业,上料方式以及夹具的使用方式已经得到明显简化,提高了生产效率,也降低了劳动强度;高隔间专家自己的厂家就起到了这样的效果。 6、对毛料的表面质量要求标准有明显降低,粉末涂层并且可以完全覆盖型材表面的挤压纹,掩盖一部分铝型材表面的瑕疵,提高铝型材成品的表面质量; 7、涂膜的一些物理指标较其他表面处理膜有明显提高,如硬度、耐磨性,可有效地延长铝型材的使用寿命。 高隔间专家认为铝型材粉末喷涂采用的是粉末涂料,工艺上采用的是静电喷涂,利用磨擦喷枪的作用,在加速风的影响下,使粉末颗粒喷出枪体时携带正电荷,与带负电荷的型材接触,产生静电吸附,然后经过高温固化。也增强了涂料的吸附强度,防止漆膜脱落。 更多请关注:https://www.doczj.com/doc/a06666535.html,/

氧化车间生产工艺操作规程 阳极氧化、电泳涂漆工艺操作规程 本规程适用于铝合金型材的阳极氧化、电解着色和电泳涂漆生产工艺。 1生产工艺流程 1.1阳极氧化、电解着色工艺流程 备料及装挂—脱脂—水洗—水洗—碱洗—水洗—水洗—中和—水洗—水洗—阳极氧化—水洗—水洗—电解着色—水洗—水洗—封孔—滴干—卸料—检验—包装—入库 1.2电泳涂漆工艺流程 备料及装挂—脱脂—水洗—水洗—碱洗—水洗—水洗—中和— 水洗—水洗—阳极氧化—水洗—水洗—电解着色—水洗—纯水洗—热纯水洗—纯水洗—阳极电泳—水洗1—水洗2—滴干—固化—自然冷却—卸料—检验—包装—入库 2阳极氧化、电解着色工艺规程 2.1备料及装料 2.1.1按生产计划要求,准备好检验合格的型材。 2.1.2在装挂前,应检查料挂的导电杆与导电梁上螺杆连接是否紧固,导电杆是否弯曲。 2.1.3装挂前,应用锉刀或其它方法去除吊杆上与型材接触面的阳极

氧化膜以及漆膜,确保良好的导电性。 2.1.4装挂时,应按照工艺卡片规定的支数挂料。 2.1.5装挂时,应尽量把相同断面或相近形状尺寸的型材装在同一挂上,型材与型材之间应保持均匀的间距(着色型材一般为30~35mm,非着色型材为20~25mm)和合适的倾角(>5℃),型材绑线位置距端头应<50mm。 2.1.6装挂时,型材重要的装饰面应朝向邻近阴极。 2.1.7型材装挂必须牢固,不得窜动。 2.1.8装挂时,应轻拿轻放,防止型材磕碰伤。 2.1.9装挂完毕后应仔细检查,型材之间不应相互接触,挂在吊杆最上面的型材在处理时不能露出液面。 2.2脱脂 在酸液中使铝型材表面的油污和天然氧化膜等脏物与铝基体的 结合力松弛,且趋于一致,便于碱洗时去除速度均一。脱脂采用硫酸(工业纯H2SO4,GB/T534)溶液。为降低成本,可以使用氧化槽排放的硫酸。 槽液成分及工艺制度如下: 硫酸:150~180g/L 温度:室温 时间:1~3min 生产合金元素含量较高的6061合金型材,或在使用废料较多的情况下,为防止铝材出现黑斑,可在硫酸中加入10~20g/L硝酸。

铝型材电泳工艺 电泳涂漆分为阳极电泳和阴极电泳,根据基体材料的种类或涂装的目的来选择使用电泳涂漆的类型。阴极电泳工艺一般是采用聚胺酯涂料对首饰表面进行涂覆处理。阳极电泳工艺中,第一代涂料为环氧树脂涂料,现在主要用于汽车底盘的表面处理;第二代为丙烯酸涂料,用于铝型材的表面处理。丙烯酸分子式为CH2CHCOOH,聚合成的丙烯酸树脂为一团乱麻,其中最外的羧基有70%被氨基所取代,因其树脂中存在—COONHR,使树脂具有水溶性,氨基树脂在高温下进行交联固化反应。涂料分子的均匀性对工艺操作有很大影响,一般来说,乳化越好,分子越均匀。 铝合金电泳涂漆工艺的原理是基材表面经阳极氧化处理后,形成由Al12O3,与A12(SO4)3,所构成的多孔性蜂巢式的保护层。在直流电压作用下,铝合金作为阳极,电流通过氧化膜微孔电解水,产生H+和O2,同时,电泳涂料液在电场作用下,向阳极被涂物移动,与H’反应并沉积于被涂物上。在电场的作用下,膜中的水分子渗透析出,最终膜中水分含量低至2%~5%。经过烘烤产生交联反应硬化。电泳涂漆起到封闭多孔质氧化膜的作用。 电泳涂漆一般认为有4个过程: (1)电解:丙烯酸胺R-CO ONH2→R-COO-+NH2 水H2O→H-+OH- (2)电泳:电荷粒子在导电介质中受电位影响而移动。粒子的移行率与粒子的ZETA电位、电场大小、介质的介电系数成正比,而与漆液的黏度成反比关系。 (1)工艺参数要求: 脱脂:硫酸180g/L~200 g/L,时间2min~5min 碱冼;氢氧化钠40 g/L~50 g/L,时间2min~5min 中和:硫酸180 g/L~200 g/L,时间2min~5min 氧化:硫酸150 g/L~180 g/L,Al3+<150 g/L,槽温(20±5)℃,电流密度为150A/m2~180 A/m2。 着色:着色电压小于氧化电压,其他参数按配槽要求进行 电泳涂漆:固体质量分数5%~7%,PH值7.6~8.4,温度(23±3)℃,电导率25℃时590us/cm~900 us/cm,涂漆时间40s~180s,涂漆电压40v~160v

铝合金的表面处理实用 工艺 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】

【工艺知识】铝材表面处理工艺大全介绍 总则 表面处理:它是通过机械和化学的方法处理后,能在产品的表面上形成一层保护机体的保护层。在自然界中能达到稳定状态,增加机体的抗蚀性和增加产品的美观,从而提升产品的价值。表面处理种类的选择首先要从使用环境,使用寿命,人为欣赏的角度出发,当然经济价值也是考虑的核心所在。 表面处理的流程包括前处理,成膜,膜后处理。包装,入库。出货等工序,其中前处理包括机械处理,化学处理。 机械处理包括喷吵,抛丸,打磨,抛光,打蜡等工序。机械处理目的使产品表面剔除凹凸不平,补救表面其它外观不良现象。化学处理使产品表面的油污锈迹去除,并且形成一层能使成膜物质更好的结合或和化成活性金属机体,确保镀层有一个稳定状态,增加保护层的结合力,从而达到保护机体的作用。 铝材表面处理 铝材常见的化学处理有铬化,喷漆,电镀,阳极氧化,电泳等工艺。其中机械处理有拉丝,抛光,喷吵,打磨等工艺。 —————— 第一节铬化 铬化会便产品表面形成一层化学转化膜,膜层厚度在,这层转化膜吸附性好,主要作为涂装底层。外观

有金黄色,铝本色,绿色等。这种转化膜导电性能好,是电子产品的最好选项,如手机电池内导电条,磁电设备等。该膜层适合所有铝及铝合金产品。但该转化膜质软,不耐磨,因此不利于做产品外部件利用。 铬化工艺流程: 脱脂—>铝酸脱—>铬化—>包装—>入库 铬化适合于铝及铝合金,镁及镁合金产品。 品质要求: 1)颜色均匀,膜层细致,不可有碰伤,刮伤,用手触摸,不能有粗糙,掉灰等现象。 2 )膜层厚度。 —————— 第二节,阳极氧化 阳极氧化:可以使产品表面形成一层均匀,致密的氧化层,(Al2O3 。6H2O 俗名钢玉)这种膜能使产品的表面硬度达到(200-300HV),如果特种产品可以做硬质阳极氧化,产品表面硬度可达 400-1200HV,因而硬质阳极氧化是油缸,传动,不可缺的表面处理工艺。 另外这种产品耐磨性非常好,可做航空,航天相关产品的必用工艺。阳极氧化和硬质阳极氧化不同之处:阳极氧化可以着色,装饰性比硬质氧化要好的多。施工要点:阳极氧化对材质要求很严格,不同的材质表面有不同的装饰效果,常用的材质有6061,6063,7075,2024 等,其中,2024 相对效果要差一些,由

阴极电泳工艺流程 通用的金属表面电泳涂装的全操作工艺流程如下:预清理一上线一除油一 水洗一除锈一水洗一中和一水洗一活化一水洗一底层电镀一水洗一光亮电镀一水 洗一电泳涂装一槽上清洗一超滤水洗一烘干一检验一包装。 被涂物的底材及前处理对电泳涂膜有极大影响。因此,不同的金属材料和不同 的制作成型的制品有不同的工艺流程和前处理要求。铸件一般采用喷砂或喷丸进 行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等 杂物。钢表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。 不同材质金属进行不同色彩的阴极电泳加工的工艺流程如下。 (1)钢铁件 金色:前处理一镀镍一镀薄银一透明金色电泳; 咖啡色:前处理一磷化一透明金色电泳; 青铜色:前处理一镀锌一青铜色电泳; 黑色:前处理一磷化一黑色电泳; 其他色:前处理一镀镍一无色透明电泳一着色。 (2)铝及合金 金色:前处理一化学或电化学抛光一透明金色电泳; 咖啡色:前处理一透明咖啡色电泳; 青铜色:前处理一青铜色电泳; 黑色:前处理~黑色电泳; 其他色:前处理一化学抛光一无色透明电泳一着色。 (3)锌合金 金色:前处理一碱铜一酸铜一光亮镍一透明金色电泳; 咖啡色:前处理~透明咖啡色电泳; 青铜色:前处理一青铜色电泳; 黑色:前处理一黑色电泳; 其他色:前处理一碱铜一酸铜一光亮镍一无色透明电泳一着色。 (4)铜及铜合金

金色:黄铜件前处理一化学抛光一透明金色电泳;铜件前处理一光亮镍一镀薄银一透明金色电泳;咖啡色:前处理一着咖啡色一无色透明电泳; 青铜色(青铜):前处理一抛光一无色透明电泳; 黑色:前处理一黑色电泳; 其他色:前处理一光亮镍一无色透明电泳一着色。

铝型材的电泳涂装工艺 我国铝型材业经过20年的发展,已形成一个完整的工业体系,成为国民经济的支柱产业之一。原铝产量已达到250万吨以上,占世界第三位,拥有铝加工企业1000多家,生产能力已达到350万吨/年,铝型材产量已达100万吨/年。目前已进入高档发展时期,铝型材的表面处理技术发展迅速,由单一的古铜料发展到拥有粉末涂装、喷涂氟碳涂料、有机和无机染色、电泳涂装、机械和化学抛光等工艺手段,新一代的木纹化处理技术,三段电解多色着色以及微弧氧化着色技术也在试产中,铝型材的外观有钛金、金黄、香槟、仿不锈钢及各种色彩,还有显示镜面、沙石、亚光、珠光等特殊效果的。在众多的表面处理技术中,电泳涂装是最具发展方向的适用技术。铝型材经阳极化和电解着色后再进行电泳涂装,有双层保护。具有高透明,高度金属质感,高耐蚀及高耐候性,比喷漆、粉末喷涂更具装饰性,深受用户喜爱,已广泛进入家庭装修,潜在市场极大。其二,工艺容易实施,只要在原生产线上增加几个槽与铝氧化着色形成流水线生产,水溶性电泳涂装安全,可以实现闭路循环,有利于环保。其三,更重要的是电泳型材更具魅力,是高档、豪华型材的典范。拥有电泳涂装线成为铝型材厂综合技术水平的重要标志。 2.4.2铝型材的电泳涂装 2.4.2.1电泳涂装的特点 自20世纪30年代电泳涂料在福特汽车公司车轮涂装线上使用以来,其应用得到了飞速发展。透明的、具耐候性的丙烯酸类和聚氨酯类电泳涂料自70年代开始已成功用于金属表面的装饰和保护,如铜字招牌保护,不锈钢及电镀制品的装饰和保护,作为最终保护装饰层的最具代表性的就是建筑铝型材的电泳涂装。 铝材型材传统的表面处理工艺是氧化、着色及封闭处理,这种铝材的转化膜在户外长期使用时,特别是在酸雨或海洋环境中时,容易腐蚀,耐久性差,因此自70年代开始,人们尝试用涂料涂装的方法来提高建筑用铝型材的装饰性能及使用年限,目前,已工业化成功使用的有电泳涂漆、粉末涂装和氟碳喷涂。由于电泳涂料是水性涂料,铝材经前处理水洗后可直接电泳,电泳涂层透明度高,既具有高装饰性又可突出铝型材本身的金属光泽,因此在建筑铝型材上已越来越多地使用电泳涂装。 电泳涂装法和其它涂装方法相比有以下优点: ⑴易实现自动化生产。由于电泳涂装在水性电泳槽中进行,与阳极氧化、电解着色工艺类似,处理时间短,容易实现整个工艺的流水线作业。 ⑵涂膜均匀致密。由于电泳涂料的高泳透力,可使复杂形状的型材亦获得均匀的涂膜,同时通过调整电量可控制膜厚。 ⑶涂料的利用率高。由于粘度低,工件带出较少,而且电泳工件可用水洗,回收装置的利用使电泳涂装的涂料利用率高达95%以上。 ⑷安全性和环保性。由于电泳涂料的水稀释,固体份低,溶剂含量少是环保型涂料,且免除了火灾的危险,工人健康也有保障。 ⑸涂膜质量好。丙烯酸树脂用氨基树脂固化,保证了涂膜的高装饰及高耐腐蚀性,同时由于树脂高度透明,有效地突出了金属质感,根据需要还可得到亚光、沙面、珠光等装饰效果。 ⑹和通常的电解着色封孔工艺相比,具有省时,节省人力的特点,电泳涂膜无需封孔,避免了由于封孔不好带来的裂纹等毛病。 ⑺可自由控制涂膜的厚度,国内外通常控制7μm和12μm两档。

表面处理简介 总则 表面处理:它是通过机械和化学的方法处理后,能在产品的表面上形成一层保护机体的保护层.在自然界中能达到稳定状态,增加机体的抗蚀性和增加产品的美观,从而提升产品的价值.表面处理种类的选择首先要从使用环境,使用寿命,人为欣赏的角度出发,当然经济价值也是考虑的核心所在. 表面处理的流程包括前处理,成膜,膜后处理.包装,入库.出货等工序,其中前处理包括机械处理,化学处理。 .机械处理包括喷吵,抛丸,打磨,抛光,打蜡等工序.机械处理目的使产品表面剔除凹凸不平,补救表面其它外观不良现象. 化学处理使产品表面的油污锈迹去除,并且形成一层能使成膜物质更好的结合或和化成活性金属机体,确保镀层有一个稳定状态,增加保护层的结合力,从而达到保护机体的作用。 第一章,铝材表面处理 一,铝材常见的化学处理有铬化,喷漆,电镀,化学镀,阳极氧化,电泳等工艺。.其中机械处理有拉丝,抛光,喷吵,打磨,等工艺: 第一节铬化 铬化会便产品表面形成一层化学转化膜,膜层厚度在0.5-4um,这层转化膜吸附性好,主要作为涂装底层。外观有金黄色,铝本色,绿色等。这种转化膜导电性能好,是电子产品的最好选项,如手机电池内导电

条,磁电设备等.该膜层适合所有铝及铝合金产品.但该转化膜质软,不耐磨,因此不利于做产品外部件利用。 铬化工艺流程: 脱脂铝酸脱铬化包装入库 铬化适合于铝及铝合金,镁及镁合金产品。 品质要求:1)颜色均匀,膜层细致,不可有碰伤,刮伤,用手触摸,不能有粗糙,掉灰等现象。 2)膜层厚度0.3-4um。 第二节,阳极氧化 阳极氧化:可以使产品表面形成一层均匀,致密的氧化层,(Al2O3。6H2O俗名钢玉)这种膜能使产品的表面硬度达到(200-300HV),如果特种产品可以做硬质阳极氧化,产品表面硬度可达400-1200HV,因而硬质阳极氧化是油缸,传动,不可缺的表面处理工艺.,另外这种产品耐磨性非常好,可做航空,航天相关产品的必用工艺.阳极氧化和硬质阳极氧化不同之处:阳极氧化可以着色,装饰性比硬质氧化要好的多.施工要点:阳极氧化对材质要求很严格,不同的材质表面有不同的装饰效果,常用的材质有6061,6063,7075,2024等,其中,2024相对效果要差一些,由于材质中CU的含量不同,因此7075硬质氧化呈黄色,6061,6063呈褐色,但普通阳极氧化6061,6063,7075没多大的差别,但2024就容易出现很多金斑.. 一,常见工艺 常见的阳极氧化工艺有拉丝雾面本色,拉丝亮面本色,拉丝亮面染色,雾面拉丝染色(可染成任何色系).抛光亮面本色,抛光雾面本色,抛光亮

For personal use only in study and research; not for commercial use 芀压铸件铝合金常用的表面处理方法 膄现如今越来越多的人喜欢金属质感强的东西,所以越来越多的人喜欢铝制的东西。铝合金压铸件不仅仅只是汽车行业的配件提供者,还涉足到装饰品行业。压铸各种各样的造型可以适合不同的场合、不同的地点。铝合金铸件的表面处理是一项很重要的工序,处理得好就会是铝合金压铸件发出很好的金属光泽。下面介绍五种常用的铝合金铸件的表面处理方法。 膃1、铝材磷化 莁通过采用SEM,XRD、电位一时间曲线、膜重变化等方法详细研究了促进剂、氟化物、 Mn2+,Ni2+,Zn2+,PO4和Fe2+等对铝材磷化过程的影响。研究表明:硝酸胍具有水溶性好,用量低,快速成膜的特点,是铝材磷化的有效促进剂:氟化物可促进成膜,增加膜重,细化晶粒;Mn2+,Ni2+,能明显细化晶粒,使磷化膜均匀、致密并可以改善磷化膜外观;Zn2+浓度较低时,不能成膜或成膜差,随着Zn2+浓度增加,膜重增加;PO4含量对磷化膜重影响较大,提高PO4。含量使磷化膜重增加。 莈2、铝的碱性电解抛光工艺 薄进行了碱性抛光溶液体系的研究,比较了缓蚀剂、粘度剂等对抛光效果的影响,成功获得了抛光效果很好的碱性溶液体系,并首次得到了能降低操作温度、延长溶液使用寿命、同时还能改善抛光效果的添加剂。实验结果表明:在NaOH溶液中加入适当添加剂能产生好的抛光效果。 袄探索性实验还发现:用葡萄糖的NaOH溶液在某些条件下进行直流恒压电解抛光后,铝材表面反射率可以达到90%,但由于实验还存在不稳定因素,有待进一步研究。探索了采用直流脉冲电解抛光法在碱性条件下抛光铝材的可行性,结果表明:采用脉冲电解抛光法可以达到直流恒压电解抛光的整平效果,但其整平速度较慢。 蒂3、铝及铝合金环保型化学抛光 蒇确定开发以磷酸一硫酸为基液的环保型化学抛光新技术,该技术要实现NOx的零排放且克服以往类似技术存在的质量缺陷。新技术的关键是在基液中添加一些具有特殊作用的化合物来替代硝酸。为此首先需要对铝的三酸化学抛光过程进行分析,尤其要重点研究硝酸的作用。硝酸在铝化学抛光中的主要作用是抑制点腐蚀,提高抛光亮度。结合在单纯磷酸一硫酸中的化学抛光试验,认为在磷酸一硫酸中添加的特殊物质应能够抑制点腐蚀、减缓全面腐蚀,同时必须具有较好的整平和光亮效果

电泳涂装工艺过程 电泳涂装基本原理 所谓电泳涂装,是将被涂物浸渍在水溶性涂料中作为阳极(阳极电泳),另设一与其相对应的阴极,在两极间通直流电,靠电流所产生的物理化学作用,使涂料均匀涂在被涂物上的一种涂装技术。 电泳涂装必须使用电泳漆,电泳漆通常又称水溶性涂料,电泳漆与蒸馏水必须按一定比例进行稀释,才能使用。 电泳涂装一般包括四个同时进行的过程: 1、电泳:在直流电场的作用下,正,负带电胶体粒子向负,正方向运动,也称泳动。 2、电解:电极上分别进行着氧化还原反应,反而在电极上形成氧化与还原现象。 3、电沉积:由于电泳作用,移至阳极附近的带电胶体粒子在模板表体放出电子,而呈不溶状态沉积,析出的现象,此时漆膜形成。 4、电渗:在电场作用下,固相不动,而液相移动的现象。电渗作用使漆膜内所含水份逐渐被排到涂膜外,最后形成几乎连电流也通不过去,含水率极低,电阻相当高的致密漆膜。 5、灰色环氧电泳漆为例:该电泳漆系改性环氧树脂,丁醇,乙醇胺,滑石粉,钛白粉、炭黑、高岭土的物质组成,电泳漆与蒸馏水混合后,在直流电场的作用下,即分离成带正电荷的阳离子和带负电荷的阴离子,并进行一系列复杂的物理化学胶体化学,电化学变化过程。 电泳涂装的方法及技巧 (1)一般金属表面的电泳涂装,其工艺流程为:预清理→上线→除油→水洗→除锈→水洗→中和→水洗→磷化→水洗→钝化→电泳涂装→槽上清洗→超滤水洗→烘干→下线。(2)被涂物的底材及前处理对电泳涂膜有极大影响。铸件一般采用喷砂或喷丸进行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等杂物。钢铁表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。 (3)在过滤系统中,一般采用一级过滤,过滤器为网袋式结构,孔径为25~75μm。电泳涂料通过立式泵输送到过滤器进行过滤。从综合更换周期和漆膜质量等因素考虑,孔径50μm的过滤袋最佳,它不但能满足漆膜的质量要求,而且解决了过滤袋的堵塞问题。 (4)电泳涂装的循环系统循环量的大小,直接影响着槽液的稳定性和漆膜的质量。加大循环量,槽液的沉淀和气泡减少;但槽液老化加快,能源消耗增加,槽液的稳定性变差。将槽液的循环次数控制6~8次/h较为理想,不但保证漆膜质量,而且确保槽液的稳定运行。(5)随着生产时间的延长,阳极隔膜的阻抗会增加,有效的工作电压下降。因此,生产中应根据电压的损失情况,逐步调高电源的工作电压,以补偿阳极隔膜的电压降。 (6)超滤系统控制工件带入的杂质离子的浓度,保证涂装质量。在此系统的运行中应注意,系统一经运行后应连续运行,严禁间断运行,以防超滤膜干枯。干枯后的树脂和颜料附着在超滤膜上,无法彻底清洗,将严重影响超滤膜的透水率和使用寿命。超滤膜的出水率随运行时间而呈下降趋势,连续工作30~40天应清洗一次,以保证超滤浸洗和冲洗所需的超滤水。(7)电泳涂装法适用于大量流水线的生产工艺。电泳槽液的更新周期应在3个月以内。以一个年产30万份钢圈的电泳生产线为例,对槽液的科学管理极为重要,对槽液的各种参数定期进行检测,并根据检测结果对槽液进行调整和更换。一般按如下频率测量槽液的参数:电泳液、超滤液及超滤清洗液、阴(阳)极液、循环洗液、去离子清洗液的PH值、固体含

铝型材电泳涂漆工艺的生产实践 电泳涂漆工艺是在电场的作用下,铝型材阳极氧化膜的表面上沉积一层有机涂料膜,经高温固化成型。电泳涂漆型材表面光洁度高,色彩柔和典雅,并且突出了金属的质感。表面覆盖的一层漆膜晶莹剔透,不仅能抵抗水、泥、砂浆和酸雨的浸蚀,而且对于异形型材也有很好的涂装效果,这是其他处理方法不能相比的。日本90%的铝型材都经过电泳涂漆处理。近些年,随着涂漆工艺中反渗透技术的成熟与应用,电泳漆液的回收率高达100%,实现了 无污染生产,生产成本大幅下降,为电泳涂漆工艺的推广使用奠定了坚实的基础。 1 电泳涂漆工艺原理 电泳涂漆分为阳极电泳和阴极电泳,根据基体材料的种类或涂装的目的来选择使用电泳涂漆的类型。阴极电泳工艺一般是采用聚胺酯涂料对首饰表面进行涂覆处理。阳极电泳工艺中,第一代涂料为环氧树脂涂料,现在主要用于汽车底盘的表面处理;第二代为丙烯酸涂料,用于铝型材的表面处理。丙烯酸分子式为C H2C HCO OH,聚合成的丙烯酸树脂为一团乱麻,其中最外的 羧基有70%被氨基所取代,因其树脂中存在—CO ONH R,使树脂具有水溶性,氨基树脂在高温下进行交联固化反应。涂料分子的均匀性对工艺操作有很大影响,一般来说,乳化越好,分子越均匀。 铝合金电泳涂漆工艺的原理是基材表面经阳极氧化处理后,形成由 Al1 2O 3 ,与A1 2 (SO 4 ) 3 ,所构成的多孔性蜂巢式的保护层。在直流电压作用下, 铝合金作为阳极,电流通过氧化膜微孔电解水,产生H+和O2,同时,电泳涂料液在电场作用下,向阳极被涂物移动,与H’反应并沉积于被涂物上。在电场的作用下,膜中的水分子渗透析出,最终膜中水分含量低至2%~5%。经过烘烤产生交联反应硬化。电泳涂漆起到封闭多孔质氧化膜的作用。 电泳涂漆一般认为有4个过程: (1)电解:丙烯酸胺R-CO ONH2→R-C OO-+NH2 水H2O→H-+O H- (2)电泳:电荷粒子在导电介质中受电位影响而移动。粒子的移行率与粒子的ZET A电位、电场大小、介质的介电系数成正比,而与漆液的黏度成反比关系。 (1)工艺参数要求: 脱脂:硫酸180g/L~200 g/L,时间2m in~5m in

铝型材表面处理工艺类别、解析 铝型材表面处理主要分为:氟碳喷涂、粉沫喷涂、阳极氧化(阴极氧化)、电泳、电镀等。这些表面处理方法间有相同也有不同,相同点就是都是在型材表面增加了保护膜;不同在于氟碳喷涂、粉沫喷涂是靠静电加膜于型材表面,所以也称静电喷涂;阳极氧化、电泳是通过直流电的正负极以及形成膜的分子、原子以及离子的正负相吸移动附着于金属表面而形成的保护膜;电镀和阳极氧化、电泳工艺术有雷同处,所不同的是:被电镀的可以不是金属,电镀液由含有镀覆金属(锌、铬、镍等)的化合物、导电的盐类、缓冲剂、pH调节剂和添加剂等的水溶液组成。1,电镀可以对五金和塑胶进行处理,。2,电泳和阳极只能对导电物体进行处理。3,电镀和电泳均为对被处理物体表面增材料,换句话说,就是厚度增加,4,而阳极则为对物体进行去材料处理,也就是阳极后厚度会减小。 下面就型材表面处理做具体分析 一、氟碳喷涂和粉末喷涂(静电喷涂) (一)粉沫喷涂:粉沫喷涂的原料为:聚氨脂、聚氨树脂、环氧树脂、羟基聚脂树脂以及环氧/聚酯树脂,可配制多种颜色。粉沫喷涂的特点:喷涂设备有手工的,有自动吊挂式、施工简单、涂层厚度为30微米以上,抗冲击,耐磨擦,防腐蚀,耐候性等均好,涂料价格

比氟碳便宜。粉沫喷涂最大弱点是怕太阳紫外线照射,长期照射会造成自然退色,铝板向阳面和非向阳面几年后色差明显,一般为2-5年就产生明显色差。现在市场上出现名子叫彩色铝型材,用于铝门窗,就是用普通铝型材粉沫喷涂而成。使铝门窗颜色品种增加,同时也增强抗腐蚀能力。 粉沫喷涂的原料为:聚氨脂、聚氨树脂、环氧树脂、羟基聚脂树脂以及环氧/聚酯树脂,可配制多种颜色。粉沫喷涂的特点:喷涂设备有手工的,有自动吊挂式、施工简单、涂层厚度为30微米以上,抗冲击,耐磨擦,防腐蚀,耐候性等均好,涂料价格比氟碳便宜。粉沫喷涂最大弱点是怕太阳紫外线照射,长期照射会造成自然退色,铝板向阳面和非向阳面几年后色差明显,一般为2-5年就产生明显色差。现在市场上出现名子叫彩色铝型材,用于铝门窗,就是用普通铝型材粉沫喷涂而成。使铝门窗颜色品种增加,同时也增强抗腐蚀能力。 (二)另一种静电喷涂为液态喷涂,又称氟碳喷涂,属于高档次喷涂价格较高,在国外早已应用。在国内近二年来才大面积用于铝板幕墙,由于其优异的特点,越来越受到建筑业及用户的重视和青睐。氟碳喷涂具有优异的抗退色性、抗起霜性、抗大气污染(酸雨等)的腐蚀性,抗紫外线能力强,抗裂性强以及能够承受恶劣天气环境。是一般涂料所不及的。 1,氟碳喷涂的设备及工艺 氟碳涂料本身性能决定,喷涂设备必须保证有出色的雾化效果,

我国铝型材行业发展概况 1、铝型材基本情况 (1)铝和铝合金的特点 铝是一种较软的易延展的银白色金属,是地壳中第三大丰度的元素(仅次于氧和硅),也是丰度最大的金属,在地球的固体表面中占约8%的质量。铝金属在化学上很活跃,因此除非在极其特殊的氧化还原环境下,一般很难找到游离态的金属铝。目前全球已发现的含铝矿物超过270 种,其中最主要的含铝矿石是铝土矿。 铝及铝合金由于具有质量轻、易加工、耐腐蚀、导热导电及可回收性强等优良性能,在太阳能光伏、建筑、汽车、轨道交通、电子电器、机械、日常耐用消费品及包装材料等领域有着广泛的应用。随着铝合金技术的发展,特别是在强韧化、结构减重、耐腐蚀、使用寿命、安全可靠性等方面的技术进步,具有高合金化、高综合性能的铝合金材料的需求逐步增大。 (2)我国铝及铝合金的产量情况 我国是铝生产和消费大国,氧化铝和原铝产量居全球首位,根据国际统计局的数据,2018 年我国氧化铝和原铝产量分别为7,253.1 万吨和3,580.0 万吨,同比增长5.09%和10.94%。2011 年至2018 年我国氧化铝和原铝产量情况如下:

铝合金是工业中应用最广泛的一类有色金属结构材料,在新能源、节能建筑、汽车、家用电器、电子电力、航空、航天、机械制造、船舶及化学工业等领域中已得到大量的应用。 (3)铝及铝制品行业的加工产业链 铝及铝制品行业的加工产业链,是指从铝土矿提取氧化铝,然后制成电解铝,再加工成各种铝材,最后在下游产品中进行应用的整个产业链条。铝加工产业链可分解为上游采矿及冶炼、中游铝型材生产及精加工、下游各行业应用三个环节, 具体情况如下:

(4)铝型材分类 按照加工方式分类:铝型材主要分为铸造加工和变形加工两种铝型材。铸造加工是通过压铸的方式将原铝加工成各种精密铝合金压铸件和精密钣金;而变形加工又分为挤压和压延两种方式,通过挤压工艺制成的产品叫做挤压型材,主要包括建筑型材和工业型材;通过压延工艺制成的产品叫做板带箔材,主要包括各种铝板带、箔材。 按表面处理工艺分类:铝型材可分为阳极氧化铝材、电泳涂装铝材、粉末喷涂铝材、木纹转印铝材、氟碳喷涂铝材、抛光铝材等。 按合金成分分类:铝型材在制作过程中根据添加的其他元素的不同,展现出不同的性能,主要可分为1-8 个系列的合金牌号铝型材,其中6 系(合金中主要含镁、硅两类元素)的最为常见。

阴极电泳涂料涂装原理简介 一、电泳涂料成膜原理 1.涂料工作原理 电泳涂装(electro-coating)是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面的涂装方法。电泳涂装的原理发明于是20世纪30年代末,但开发这一技术并获得工业应用是在1963年以后,电泳涂装是近30年来发展起来的一种特殊涂膜形成方法,是对水性涂料最具有实际意义的施工工艺。具有水溶性、无毒、易于自动化控制等特点,迅速在汽车、建材、五金、家电等行业得到广泛的应用。 电泳涂装属于有机涂装,利用电流沉积漆膜,其工作原理为“异极相吸”。 电泳涂装最基本的物理原理为带电荷的涂料粒子与它所带电荷相反的电极相吸。采用直流电源,金属工件浸于电泳漆液中。通电后,阳离子涂料粒子向阴极工件移动,阴离子涂料粒子向阳极工件移动,继而沉积在工件上,在工件表面形成均匀、连续的涂膜。当涂膜达到一定厚度(漆膜电阻大到一定程度),工件表面形成绝缘层,“异极相吸”停止,电泳涂装过程结束。整个电泳涂装过程可以概括为以下四个步骤: ●电解:水的电解 ●电泳:带电的聚合物分别向阴极或阳极 泳动的过程 ●电沉积:带电的聚合物分别在阴极或阳 极沉积的过程 ●电渗:沉积的电泳涂膜收缩、脱去溶剂 和水,形成均匀致密的湿膜 电极附近主要的化学反应如下表所示: 反应过程图如下所示:

在电场作用下,涂料粒子向阴极移动(电泳),由于受到阴极附近碱扩散层(OH-)的影响,涂料粒子在阴极聚结(电沉积)。槽液的流动影响扩散层,流动速率高,扩散层薄,流动速率低,扩散层厚。刚沉积的湿膜含有大量水分,由于电流的影响,会发生部分脱水,使湿膜不挥发份达到80%(电渗)。脱水后湿膜牢牢黏附在底材上,通常的清洗不能洗脱。由 于边缘电流密度高,电泳过程首先发生在这些区域。如下图所示: 2.电沉积类型 ●阳极电沉积(AED) 阳极电泳涂装,金属工件为阳极,吸引漆液中带负电荷的涂料粒子,电沉积时,少 量的金属离子(阳极氧化)迁移到涂膜表面,对涂膜的性能造成影响。阳极电泳涂料主 要用于对耐蚀性要求较低的工件,是经济型涂料。 ●阴极电沉积(CED) 阴极电泳涂装,金属工件为阴极,吸引漆液中带正电荷的涂料粒子,由于被涂工 件是阴极而非阳极,进入涂膜的金属离子大大减少,从而提高了漆膜性能。涂膜优良, 具有优异的耐蚀性能。

铝型材生产工艺 生产工艺流程图 熔炼铸造铸锭均匀化挤压时效 阳极氧化(着色) 粉末涂漆 封孔电泳涂漆固化固化 包装滚齿 成品入库穿条压合包装成品人库 简要说明: 熔炼:主要原材料AL99.70以上铝锭(GB/T1196)加入铝硅合金锭、镁锭加热熔炼、熔炼温度为730?,750?、进行搅拌、精炼、打渣等工序。 铸造:采用同水平密排顶铸造工艺,使用不同的结晶器,生产出不同直径规格的铝棒。 铸锭均匀化:采用575?保温6小时快速冷却。 挤压:铝棒加热到450?左右,采用规定的模具,用挤压机挤压出各种规格的型材,并急速风冷或水冷,调直、锯切、装框。时效:采用190?,195?保温3.5小时左右,然后采用强制风冷的工艺。 阳极氧化(着色):以铝基材为阳极,置于电解液中通电,阳极产生氧原子、氧原子有很强的氧化剂,在铝基材表面生成一层性能优良的ALO保护层,着色采用电解着色工艺,将金属离子(镍离子、亚锡离23 子)填充到ALO保护层中,使氧化膜显现出不同的颜色。 23 封孔:采用Ni2+、F-冷封孔工艺。 电层涂漆:将经过阳极氧化(着色)的型材放入电泳槽中,通电使丙烯酸树脂附着在型材表面。

固化:将电泳涂漆的型材在180+20?温度下,用30分钟左右烘干固化。 粉末喷涂:铝型材基材经过铬化前处理,通过静电喷涂上粉末涂料。固化:将粉末涂料的型材在200?温度下烘烤10分钟。滚齿、穿条、压合:采用穿条式工艺生产隔热铝型材,首先生产出带槽位的铝型材,用专用的滚齿设备在槽位上开出0.5,1.0深的齿来。穿入尼龙隔热条PA66-GF,用压合设备将两支铝型材复合在一起,生产出具节能性能的隔热铝型材。 下面红色为工作计划模板,不需要的下载后可以编辑删除~谢谢 工作计划 一、近期 今年是在新的工作岗位工作的年,是熟悉工作,履职,方法,积累经验的一年,年中“转变,”,即转变工作角色,工作职责。 转变工作角色:参加工作近十年了,从事的工作一直都单一,以至于对行业的工作所知甚少,以至陌生,县办公室全县的核心机构,工作涉及到全县各行各业,对此,在思考问题,事情时,跳出以前在的思维,摆正的位置,全局意识,转变工作角色。 工作职责:办公室对工作安排,尽快熟悉的工作和职责,熟悉县办公室的规章制度,工作要求;熟悉县办公室总体工作及年初工作,工作任务;三虚心办公室同志的,善于学习、勤于思考,在干中学、学中干,工作的运行和问题的程序;四要与科室同志总结前期工作,工作努力方向。 二、中期 在工作职责、工作任务,熟悉工作方的前提下,明年,自身锤炼,政治素质、能力、工作绩效“三个提升”。 提升政治素质:要善于从政治角度看问题。面临的情况多么,要从政治角度分析判断问题,清醒头脑。二要政治敏锐性。密切关注时事、时事,网络、报刊、电

收稿日期:2001-10-26 文章编号: 1001-227X (2002)02-0041-05 综述 铝型材电泳涂装技术及发展 刘娅莉, 暨调和 (湖南大学化学化工学院,湖南长沙 410082) 摘要:电泳涂装具有高耐候性、高耐蚀性、高透明度,装饰性好,环保安全的特点,已成为我国铝型材加工的一个重要手段。本文介绍了我国铝型材电泳涂装的现状和 发展趋势,讨论了电泳涂料的制备和电泳涂装工艺及管理。 关键词:电泳涂装; 铝材 中图分类号:TQ63;TG174.461 文献标识码:A Aluminum electro -coating technology and its development LIU Ya -li ,JI Tiao -he (Inst .of Chemistry and Chemical Engineering ,Hunan Univ .,Changsha 410082,China ) A bstract :Electro -coatin g has been an important technology for alu minum treatment as its features of high cor -ros ion resistance ,wear resistance and transparency ,good decoration and environmentally friendly .The present and developing trend of aluminum electro -coating in China were described .Electro -coating process ,main -tenance and paints manufacture were also discussed .Keywords :electro -coating ;aluminum 1 铝型材电泳涂装的现状及发展趋势 1.1 我国铝型材电泳涂装现状 经过近20年的发展,我国铝产业已形成一个完整的工业体系,成为国民经济的技术产业之一。原铝产量已达到250万吨以上,占世界第三位,拥有铝加工企业1000多家,生产能力已达到350万吨/年。可生产带、型、棒、线、锻、粉等18大类,200余种合金, 2400多个品种,特别是铝型材产量已增加 100倍、达100万吨/年。我国铝型材电泳涂装始于80年代中期,在随后的10年间,只有少数厂家拥有生产线,如西飞铝型材厂、秦皇岛铝业公司。电泳涂装发展缓慢的原因是:①价格太高,当时电泳涂料靠进口,销售价比普通型材高8000~10000元/吨。②工业水平低,铝型材的制造是一门综合技术,其质量与熔铸、挤压、模具及工艺表面处理,环境条件等因素直接相关,工艺过程中的任何疵病均会在电泳涂料的透明特性下暴露无遗。 目前铝型材业经过技术改造,已走向中

铝合金及铝型材常见表面处理工艺 铝合金及铝型材通常都需要进行表面处理满足不同需求,常见的铝合金表面处理有电镀、喷涂、拉丝、阳极、喷沙、钝化、抛光、氧化膜处理等 1、喷砂,主要作用是表面清理,在涂装(喷漆或喷塑)前喷砂可以增加表面粗糙度,对附着力提高有一定贡献,但贡献有限,不如化学涂装前处理。 2、着色:对铝进行上色主要有两种工艺:一种是铝氧化上色工艺,另外一种是铝电泳上色工艺。在氧化膜上形成各种颜色,以满足一定使用要求,如光学仪器零件常用着黑色,纪念章着上金黄色等。 3、导电氧化(铬酸盐转化膜)——用于既要防护又要导电的场合。 4、化学氧化:氧化膜较薄,厚度约为0.5~4微米,且多孔,质软,具有良好的吸附性,可作为有机涂层的底层,但其耐磨性和抗蚀性能均不如阳极氧化膜; 铝及铝合金化学氧化的工艺按其溶液性质可分为碱性氧化法和酸性氧化法两大类。 按膜层性质可分为:氧化物膜、磷酸盐膜、铬酸盐膜、铬酸-磷酸盐膜。 5、电化学氧化,铝及铝合金的化学氧化处理设备简单,操作方便,生产效率高,不消耗电能,适用范围广,不受零件大小和形状的限制。氧化膜厚度约为5~20微米(硬质阳极氧化膜厚度可达60~200微米),有较高硬度,良好的耐热和绝缘性,抗蚀能力高于化学氧化膜,多孔,有很好的吸附能力。 6、喷涂:用于设备的外部防护、装饰,通常都在氧化的基础上进行。铝件在涂装前应进行前处理才能使涂层和工件结合牢固,一般的有三种方法1、磷化(磷酸盐法)2、铬化(无铬铬化)3、化学氧化。 7:阳极氧化:就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。刷镀合用于局部镀或修复。滚镀合用于小件,如紧固件、垫圈、销子等。通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。电镀液有酸性的、碱性的和加有铬合剂的酸性及中性溶液,不管采用何种镀覆方式,与待镀制品和镀液接触的镀槽、悬挂具等应具有一定程度的通用性。 8、化学抛光化学抛光是利用铝和铝合金制作在酸性或碱性电解质溶液中的选择性自溶解作用,来整平抛光制年表面,以降低其表面粗糙度、PH的化学加工方法。这种抛光方法具有设备简单、不用电源,不受制件外型尺寸限制,抛兴速度高和加工成本低等优点。铝及铝合金的纯度对化学抛光的质量具有很大的影响,它的纯度愈高,抛光质量愈好,反之就愈差。 9、钝化是使金属表面转化为不易被氧化的状态,而延缓金属的腐蚀速度的方法。 一种活性金属或合金,其中化学活性大大降低,而成为贵金属状态的现象,叫钝化。 金属由于介质的作用生成的腐蚀产物如果具有致密的结构,形成了一层薄膜(往往是看不见的),紧密覆盖在金属的表面,则改变了金属的表面状态,使金属的电极电位大大向正方向跃变,而成为耐蚀的钝态。如Fe→Fe++时标准电位为-0.44V,钝化后跃变到+0.5~1V,而显示出耐腐蚀的贵金属性能,这层薄膜就叫钝化膜。

【工艺知识】铝材表面处理工艺大全介绍 总则 表面处理:它是通过机械和化学的方法处理后,能在产品的表面上形成一层保护机体的保护层。在自然界中能达到稳定状态,增加机体的抗蚀性和增加产品的美观,从而提升产品的价值。表面处理种类的选择首先要从使用环境,使用寿命,人为欣赏的角度出发,当然经济价值也是考虑的核心所在。 表面处理的流程包括前处理,成膜,膜后处理。包装,入库。出货等工序,其中前处理包括机械处理,化学处理。 机械处理包括喷吵,抛丸,打磨,抛光,打蜡等工序。机械处理目的使产品表面剔除凹凸不平,补救表面其它外观不良现象。化学处理使产品表面的油污锈迹去除,并且形成一层能使成膜物质更好的结合或和化成活性金属机体,确保镀层有一个稳定状态,增加保护层的结合力,从而达到保护机体的作用。 铝材表面处理 铝材常见的化学处理有铬化,喷漆,电镀,阳极氧化,电泳等工艺。其中机械处理有拉丝,抛光,喷吵,打磨等工艺。 —————— 第一节铬化 铬化会便产品表面形成一层化学转化膜,膜层厚度在 0.5-4um,这层转化膜吸附性好,主要作为涂装底层。外观有金黄色,铝本色,绿色等。这种转化膜导电性能好,是电子产品的最好选项,如手机电池内导电条,磁电设备等。该膜层适合所有铝及铝合金产品。但该转化膜质软,不耐磨,因此不利于做产品外部件利用。

铬化工艺流程: 脱脂—>铝酸脱—>铬化—>包装—>入库 铬化适合于铝及铝合金,镁及镁合金产品。 品质要求: 1)颜色均匀,膜层细致,不可有碰伤,刮伤,用手触摸,不能有粗糙,掉灰等现象。 2 )膜层厚度0.3-4um 。 —————— 第二节,阳极氧化 阳极氧化:可以使产品表面形成一层均匀,致密的氧化层,(Al2O3 。6H2O 俗名钢玉)这种膜能使产品的表面硬度达到(200-300HV),如果特种产品可以做硬质阳极氧化,产品表面硬度可达 400-1200HV,因而硬质阳极氧化是油缸,传动,不可缺的表面处理工艺。 另外这种产品耐磨性非常好,可做航空,航天相关产品的必用工艺。阳极氧化和硬质阳极氧化不同之处:阳极氧化可以着色,装饰性比硬质氧化要好的多。施工要点:阳极氧化对材质要求很严格,不同的材质表面有不同的装饰效果,常用的材质有6061,6063,7075,2024 等,其中,2024 相对效果要差一些,由于材质中CU 的含量不同,因此7075 硬质氧化呈黄色,6061,6063 呈褐色,但普通阳极氧化6061,6063,7075 没多大的差别,但2024 就容易出现很多金斑。 一,常见工艺 常见的阳极氧化工艺有拉丝雾面本色,拉丝亮面本色,拉丝亮面染色,雾面拉丝染色(可染成任何色系)。