2010 年 CDAJ-China 中国用户论文集

某轿车气动性能试验与仿真分析研究 Aerodynamics Test and CFD Research of Sedan

刘鹏 昃强 (长城汽车股份有限公司技术研究院 CAE 部)

摘要: 摘要:通过试验研究了车辆在侧风、机舱风阻、地面效应、轮胎转动等影响情况下的空气动力学性

能,测量了各工况下的车身表面压力系数,并与仿真做了相关性分析,总结了误差的根源。

关键词: 关键词:空气动力学 风阻系数 表面压力系数 STAR-CCM+ Abstract: Abstract:Considering the influence to aerodynamic performance of side wind engine-hood

resistance ground effect tire turning etc. Measured the pressure coefficient of 16 cases and correlated with CFD. Summarized the source of errors

Keywords Keywords:aerodynamics, drag coefficient, pressure coefficient, STAR-CCM+ word

汽车低速行驶时,只考虑汽车所受地面阻力就足够了,汽车所受的气动力常常可以忽略。随着 汽车的行驶速度不断提高, 研究气动力对汽车性能的影响具有重要的意义 。 其中中网的开口大小和 角度,散热器、冷凝器及机舱内部件对气流的阻力,轮毂的形状及轮胎的花纹,地面效应,气坝的 安装高度和形状,尾翼的形状和角度等对车辆的气动性能均有不同程度的影响;当汽车高速行驶在 有侧向风作用的工况下,或会车时,由于高速气流的侧向气动力作用,汽车将会出现操纵稳定性问 题,甚至有可能出现严重的交通事故。所以研究车辆的气动性能非常的复杂而又非常的必要。

[1]

1 气动性能试验研究

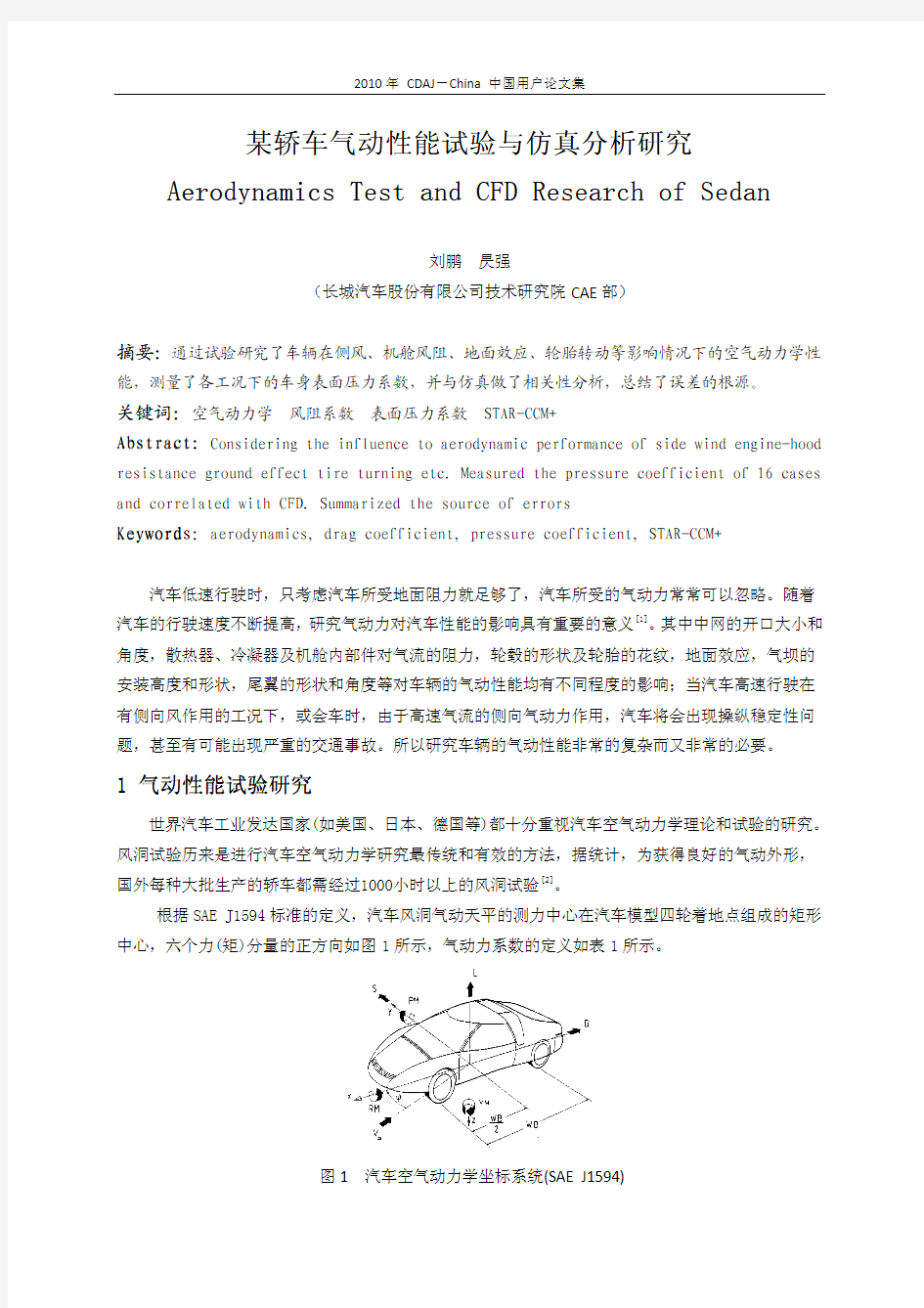

世界汽车工业发达国家(如美国、日本、德国等)都十分重视汽车空气动力学理论和试验的研究。 风洞试验历来是进行汽车空气动力学研究最传统和有效的方法,据统计,为获得良好的气动外形, 国外每种大批生产的轿车都需经过1000小时以上的风洞试验 。 根据 SAE J1594 标准的定义,汽车风洞气动天平的测力中心在汽车模型四轮着地点组成的矩形 中心,六个力(矩)分量的正方向如图 1 所示,气动力系数的定义如表 1 所示。

[2]

图 1 汽车空气动力学坐标系统(SAE J1594)

2010 年 CDAJ-China 中国用户论文集

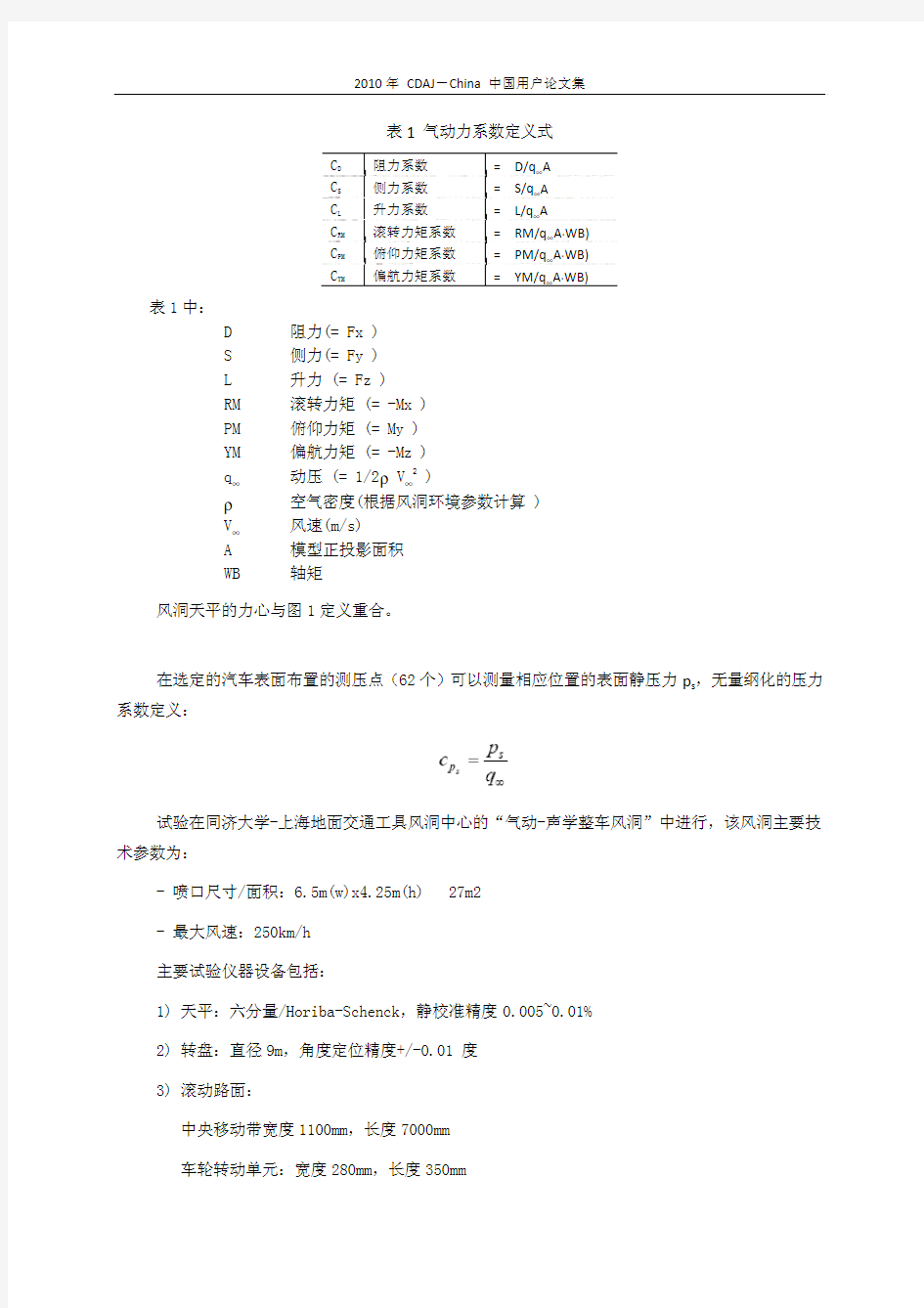

表 1 气动力系数定义式

CD CS CL CRM CPM CYM

阻力系数 侧力系数 升力系数 滚转力矩系数 俯仰力矩系数 偏航力矩系数 = = = = = = D/q∞A S/q∞A L/q∞A RM/q∞A?WB) PM/q∞A?WB) YM/q∞A?WB)

表 1 中: D S L RM PM YM q∞ ρ V∞ A WB 阻力(= Fx ) 侧力(= Fy ) 升力 (= Fz ) 滚转力矩 (= -Mx ) 俯仰力矩 (= My ) 偏航力矩 (= -Mz ) 2 动压 (= 1/2ρ V∞ ) 空气密度(根据风洞环境参数计算 ) 风速(m/s) 模型正投影面积 轴矩

风洞天平的力心与图 1 定义重合。

在选定的汽车表面布置的测压点(62 个)可以测量相应位置的表面静压力 ps,无量纲化的压力 系数定义:

试验在同济大学-上海地面交通工具风洞中心的“气动-声学整车风洞”中进行,该风洞主要技 术参数为: - 喷口尺寸/面积:6.5m(w)x4.25m(h)? 27m2 - 最大风速:250km/h 主要试验仪器设备包括: 1) 天平:六分量/Horiba-Schenck,静校准精度 0.005~0.01% 2) 转盘:直径 9m,角度定位精度+/-0.01 度 3) 滚动路面: ? 中央移动带宽度 1100mm,长度 7000mm ? 车轮转动单元:宽度 280mm,长度 350mm

2010 年 CDAJ-China 中国用户论文集

4) 风机系统:低噪声轴流风机/24 波变频驱动控制 5) 风洞测量仪器 风速测量:MKS Baratron 698A + 670B 环境参数测量: 大气压:MKS Baratron 690A + 670B 温湿度:Vaisala 330 6)多通道(64ch)压力扫描阀 试验结果如表 2,气动阻力系数从 80km/h 到 160km/h 减小约 0.005,说明雷诺数效应比较小。 表 2 不同风速下的阻力系数 CD

工况 1 2 3 4 5 U(km/h) 80 100 120 140 160

q∞ (Pa)

307.25 481.51 691.86 942.21 1229.16

CD 0.3082 0.3088 0.3047 0.3051 0.3031

2 机舱进风阻力及地面效应对车辆风阻系数的影响

一些气动性能优秀的轿车,在满足机舱散热的条件下都充分考虑了机舱进风阻力对车辆气动性 能的影响,为得到该方面定量数据,开展了该方面的试验研究,分别测试机舱中网打开和封闭以及 路面效应的影响,如表 3 所示。 表 3 机舱进风阻力及地面效应对车辆风阻系数的影响

工况 原车状态+路面效应 原车状态+不考虑路面效应 中网封闭+路面效应 中网封闭+不考虑路面效应 U(km/h) 120 120 120 120

q∞ (Pa)

691.86 690.06 693.61 691.91

CD 0.3047 0.3114 0.2640 0.2776

CD 变化幅度 0 6.7 counts 40.7 counts 27.1 counts

CD 变化率 0 2.06% 12.53% 8.34%

注: 通过与实际风速相一致的宽度为 1100mm, 长度 7000mm 的地面中央移动带的移动来模拟路面效应。 从试验结果来看,路面效应能减小车辆的风阻系数 6 个 counts 以上,机舱的进风阻力对风阻系 数有比较大的影响,在 40 个 counts 以上。

3 侧向风对车辆风阻系数及升力系数的影响

由于汽车车身上部和下部气流流速不同,使车身上部和下部形成压力差,从而产生升力和纵倾 力矩,气动升力对汽车高速行驶稳定性的影响很重要。即使在无风时,当轿车车速达到 160km/h 时,

2010 年 CDAJ-China 中国用户论文集

气动升力也可以轻易地达到车重的 20%~25%。当有横向风时(通常状况下是有横向风的),由于阵风 的作用,气动升力的影响会更大,这样就会使汽车产生危险和转向问题。车辆在-10°~25°偏角下 的风阻系数、侧向力系数及升力系数如表 4 所示。 表4 不同偏角下的气动性能参数

工况 1 2 3 4 5 6 7 8 偏角(°) -10 -5 0 5 10 15 20 25

q∞ (Pa) U(km/h)

692.73 691.97 691.86 691.76 688.66 691.76 685.40 687.66 120 120 120 120 120 120 120 120

CD 0.3225 0.3167 0.3047 0.3124 0.3219 0.3519 0.3626 0.3639

CS -0.3476 -0.1305 -0.0041 0.0792 0.2362 0.3965 0.5410 0.7326

CL 0.2903 0.2511 0.1914 0.2448 0.2860 0.4113 0.6190 0.7797

从试验结果来看,随着侧偏角的增大风阻系数在增大,偏角超过 10°以后对侧向力和升力系数 有较大的影响,在设计前期需要考虑其对操纵性的影响。

4 车身表面压力系数分布

车身表面的压力系数分布表征了车身气动性能设计的合理性,从图 2 可以看出,保险杠 1~4 点 处为正压分布,机舱盖 5~10 点为负压,前风挡 11~15 点为正压,顶棚至后风挡玻璃及车身侧围大部 分为负压, 而后保险杠左右侧面 44 点处出现了较高的正压, 提升了车辆的气动性能, 机舱内的 55~62 点在将中网封闭前后表现出正负不同的压力,在后续的 CFD 分析中可以作为考虑机舱通风时的对标 参考数据。

图 2 某轿车车身表面压力测点布置

2010 年 CDAJ-China 中国用户论文集

图 3 车身表面的压力系数分布

5 气动性能试验与仿真的相关性研究

汽车空气动力学研究主要有两种方法,一种是进行风洞试验;另一种就是利用 CFD 软件进行数 值模拟。传统的风洞试验结果一般可靠性比较高,但由于它有许多局限性,如成本高、周期长等缺 点,阻碍了它在汽车设计中的应用。 与风洞试验相反,CFD 几乎克服了它的所有局限性。目前,CFD 可以分析从层流到湍流、定常到 非定常、不可压到可压、无粘性到有粘性的几乎所有的流动现象。先进的 CFD 分析技术使新车型的 空气动力学设计更加方便灵活,开发周期也得到缩短。 CFD 最主要的问题在于精度不如风洞试验, 但目前许多大型商业通用软件已经很好地解决了这一 难题,而某些专用的 CFD 软件在解决某些汽车流场计算时可以达到更高的精度。 基于国内在车辆空气动力学方面的研究现状,现阶段开展该方面的试验与仿真相关性研究是非 常必要的。

应用 Star CCM+软件,选定流体计算域 车前 2 倍车长,车后 4 倍车长,宽度共 6 倍 车宽,高度为 5 倍车高;边界层设 3 层,总 厚度为 4.6mm,总网格数为 25000,车辆处 于半载状态,设定进口风速为 30m/s,模型 中模拟路面效应及轮胎的转动, 选用 k-ε湍 流模型 。该车型油泥模型的风阻系数为 0.233 , 试 验 值 为 0.264 ; 误 差 为 31 个 counts,原因是我们对车辆的地板做了较大 的简化处理,同时去掉了排气系统、传动系 统及悬架系统等的影响。如将这些系统考虑 进去,误差应该在可控范围之内。 图 4 油泥模型压力系数分布

[3]

2010 年 CDAJ-China 中国用户论文集

整车状态的 CFD 分析采用与油泥模型相同的边界条件、模型细化方法及湍流模型,半载状态下 的 CFD 风阻系数分析结果为 0.325,试验结果为 0.304;误差为 21 个 counts,造成误差的主要原因 是机舱的风阻模拟与实际情况存在一定的差距,特别是冷凝器和散热器的风阻模拟是下一步需要详 细标定的模块。

图 5 整车模型压力系数分布

6 总结

对某轿车的空气动力学性能进行了试验研究,同时进行了部分试验与仿真的相关性分析。

(1)机舱的通风风阻对车辆的风阻系数有较大影响,也是仿真误差存在的主要部位,需要在设计和 分析时综合考虑;

(2)车辆的侧风稳定性是衡量车辆高速状态下的重要性能指标,设计中要考虑风压中心的分布位置 对车辆操纵稳定性的影响。

7 参考文献

[1] 韩善灵 朱平 林忠钦,侧向气动力对汽车稳态响应的影响,上海交通大学学报,第39 卷 期,2005 年9 月 [2] 姜乐华 谷正气, CFD 在汽车空气动力学研究中的应用,湖南大学学报,第24卷第4期 1 9 9 7 年8 月 [3] STAR-CCM+帮助文档 第9

大展弦比柔性机翼气动特性分析 高空长航时飞机普遍具有大展弦比机翼,但其容易受到气动荷载的影响,使大展弦比柔性机翼出现不同程度的弯曲和扭转变形,这将直接影响飞机的飞行性能,不利于飞机安全飞行。所以,有效分析飞机大展弦比柔性机翼气动特性是非常必要的。文章将基于大展弦比机翼气动弹性理论,就气动载荷作用下大展弦比柔性机翼气动弹性变形对机翼气动特性的影响进行分析,进而探究如何优化大展弦比柔性机翼气动特性。 标签:大展弦比柔性机翼;气动特性;静气动弹性 随着我国经济、科技的迅猛发展,我国越来越重视高空长航时飞机,为使其在侦察监控、环境监测、通信中继等军用和民用中有良好的应用创造条件。但因目前高空长航时飞机普遍采用大展弦比机翼,容易受到气动载荷作用,使大展弦比机翼扭曲变形,进而影响飞机的正常飞行[1]。所以,面对此种情况,应当基于相关理论,对飞机大展弦比柔性机翼气动和结构这两方面进行分析,进而优化飞机大展弦比柔性机翼气动特性,为提升高空长航时飞机的飞行效果创造条件。 1 大展弦比机翼气动弹性理论说明 1.1 考虑几何非线性的结构振动分析 大展弦比机翼属于几何非线性结构,那么其结构振动就与刚度矩阵、几何位置有很大关系,并容易受这两种因素影响,使几何非线性结构应用性不佳。因此,为了提高几何非线性结构的大展弦比机翼的应用性,就需要利用平衡方程式对结构的刚度矩阵及几何位置进行分析。基于此点,可以说明结构的刚度矩阵是几何变形的函数,利用平衡方程可以表示为: F(u)-R=0 注:u表示为结点位移;F(u)表示为结点内力;R表示为外部节点载荷。 为了进一步了解结构受载荷影响情况,依据虚位移原理,首先给出结构受载荷平衡时影响的外力虚功,即: 注:?啄u表示为虚位移;?椎表示为内外力向量的总和;?啄?着表示为虚应变;?滓表示为结构应力。 基于以上关系式,可以描述出位移与应变的关系式,即: 注:B表示为结构应变矩阵。 由此,可以得到关于结构非线性问题的平衡方程式,即:

飞行器总体设计课程设计 150座客机气动特性分析 计算全机升力线斜率C L : 为机翼升力线斜率:CL -_^ = 2 AR 2 d h 2C L :._W S gross 该公式适用于d h /b < 0.2的机型 Z 为校正常数,通常取值为3.2; d h 为飞机机身的最大宽度;b 为机翼的展长; S net 为外露机翼的平面面积;S gross 为全部机翼平 面面积。 由于展弦比A R =90 算出C La_w =514( 1/rad ) 又因为Z 为校正常数,通常取值为3.2; d h 为飞机机身的最大宽度,等于3.95m ; b 为机翼的展长,等于34.86m; C L: C La_W 1 dh b 丿 S gpss

S net为外露机翼的平面面积,估算等于119.65m2;S gross为全部机翼平面面积,等于134.9 m2;算出E为因子等于1.244. 所以可以算出全机升力线斜率缶等于6.349 二.计算最大升力系数C Lmax C Lmax =14 1'0-064regs C L? ①regs为适航修正参数,按适航取证时参考的不同失速速度取值。 由于设计的客机接近于A320,所以取①regs等于1 所以代入上面公式得到C Lmax等于1.662 三.计算增升装置对升力的影响 前面选择了前缘开缝襟翼 c LE /c为前缘缝翼打开后机翼的弦长与原弦长 的比例,它与机翼外露段的相对展长有一定对应关系。

70 20 30 40 SO 60 70 &0 100 Wing ¥Ngwl span 所以先计算机翼外露段的相对展长 等于(1-机身宽/展长)% 机身宽为3.95m ,展长为34.86m, 代入公式,算出机翼外露段的相对展长 等于88.67%,对应到上图,纵坐标 C 'LE lc 等于 1.088 。 絲翌娄型 克鲁格標資 0.3 前缘 前缘缝翼 0.4 c 中缝 1.3 后缘 < 无面积延伸〉 L6 二缝 1.9 单繼 1.3 / e 后缘(何而积絃仲) 蚁缝 1,6 c 三缝 1 9強々 1.0&

《空气动力学》课程实验指导书 翼型压强分布测量与气动特性分析实验 一、实验目的 1 熟悉测定物体表面压强分布的方法,用多管压力计测出水柱高度,利用伯努利方程计算出翼型表面压强分布。 2 测定给定迎角下,翼型上的压强分布,并用坐标法绘出翼型的压强系数分布图。 3 采用积分法计算翼型升力系数,并绘制不同实验段速度下的升力曲线。 4 掌握实验段风速与电流频率的校核方法。 二、实验仪器和设备 (1) 风洞:低速吸气式二元风洞。实验段为矩形截面,高0.3米,宽0.3米。实验风速 20,30,40V ∞=/m s 。实验段右侧壁面的静压孔可测量实验段气流静压p ∞,实验段气流的总压0p 为实验室的大气压a p 。 表2.1 来流速度与电流频率的对应(参考) 表2.2 翼型测压点分布表 上表面 下表面 (2) 实验模型:NACA0012翼型,弦长0.12米,展长0.09米,安装于风洞两侧壁间。模

型表面开测压孔,前缘孔编号为0,上下翼面的其它孔的编号从前到后,依次为1、2、3 ……。(如表-2所示) (3) 多管压力计:压力计斜度90θ=,压力计标定系数 1.0K =。压力计左端第一测压管 通大气,为总压管,其液柱长度为I L ;左端第二测压管接风洞收缩段前的风洞入口侧壁静压孔,其液柱长度为IN L ;左端第三、四、五测压管接实验段右侧壁面的三个测压孔,取其液柱长度平均值为II L 。其余测压管分成两组,分别与上下翼面测压孔一一对应连接,并有编号,其液柱长度为i L 。这两组测压管间留一空管通大气,起分隔提示作用。 三、实验原理 测定物体表面压强分布的意义如下:首先,根据表面压强分布,可以知道物体表面上各部分的载荷分布,这是强度设计的基本数据;其次,根据表面压强分布,可以了解气流绕过物体时的物理特性,如何判断激波,分离点位置等。在某些风洞中(例如在二维风洞中,模型紧夹在两壁间,不便于装置天平),全靠压强分布来间接推算出作用在机翼上的升力或力矩。 测定压强分布的模型构造如下:在物体表面上各测点垂直钻一小孔,小孔底与埋置在模型内部的细金属管相通,小管的一端伸出物体外(见图1),然后再通过细橡皮管与多管压力计上各支管相接,各测压孔与多管压力计上各支管都编有号码,于是根据各支管内的液面升降高度,立刻就可判断出各测点的压强分布。多管压力计的原理与普通压力计相同,都是基于连通器原理,只是把多个管子装在同一架子上而已,这样就可同时观察多点的压强分布情况,为了提高量度的准确性,排管架的倾斜度可任意改变。 图3.1 接多管压力计上各相应支管 图3.2 实验安装示意图

目录 1前言错误!未定义书签。 2风轮气动载荷............................................... 错误!未定义书签。 2.1动量理论.................................................................................................. 错误!未定义书签。 2.1.1不考虑风轮后尾流旋转 .................................................................. 错误!未定义书签。 2.1.2考虑风轮后尾流旋转...................................................................... 错误!未定义书签。 2.2叶素理论.................................................................................................. 错误!未定义书签。 2.3动量──叶素理论.................................................................................. 错误!未定义书签。 2.4叶片梢部损失和根部损失修正 .............................................................. 错误!未定义书签。 2.5塔影效果.................................................................................................. 错误!未定义书签。 2.6偏斜气流修正.......................................................................................... 错误!未定义书签。 2.7风剪切...................................................................................................... 错误!未定义书签。3风轮气动载荷分析........................................... 错误!未定义书签。 3.1周期性气动负载...................................................................................... 错误!未定义书签。 4.1载荷情况DLC1.3..................................................................................... 错误!未定义书签。 4.2载荷情况DLC1. 5..................................................................................... 错误!未定义书签。 4.3载荷情况DLC1.6..................................................................................... 错误!未定义书签。 4.4载荷情况DLC1.7..................................................................................... 错误!未定义书签。 4.5载荷情况DLC1.8..................................................................................... 错误!未定义书签。 4.6载荷情况DLC6.1..................................................................................... 错误!未定义书签。 风力发电机组气动特性分析与载荷计算 1前言 风力发电机是靠风轮吸取风能的,将气流动能转为机械能,再转化为电能输送电网,风力机气动力学计算是风力机设计中的一项重要工作。特别是对于大、中型风机,其意义更为重大。风力机处于自然大气环境中,大气紊流、风剪切、风向的变化(侧偏风)和塔影效应等,这些现象使叶片受到非常复杂气动载荷的作用,对风力机的气动性能和结构疲劳寿命产生很大的影响。对一台大型风力发电机组来说,除风轮叶片产生机组的气动载荷外,机舱和支撑风轮和机舱的塔筒也产生气动载荷,这些都对机组的载荷产生影响。 2风轮气动载荷 目前计算风力发电机的气动载荷有动量—叶素理论、CFD等方法。动量—叶素理论是将风轮叶片沿展向分成许多微段,称这些微段为叶素,在每个叶素上的流动相互之间没有干扰,叶素可以认为是二元翼型,在这些微段上运用动量理论求出作用在每个叶素上的力和力矩,然后沿叶片展向积分,进而求得作用在整个风轮上的力和力矩,算得旋翼的拉力和功率。动量—叶素理论形式比较简单,计算量小,便于工程应用,估算机组初始设计时整机的气动性能,被广泛用于风力机的设计和性能计算,而且还用来确定风力机的动态载荷,不断地被进一步改进和完善。CFD数值计算不需要对数学模型作近似处理,直接对流体运动进行数值模拟,从物理意义上说,数值求解N-S方程的CFD方法应该是最全面准确计算风力机气动特性的方法。但是,由于极大的计算工作量,数值计算的稳定性等原因,目前CFD求解N-S方程方法还远不能作为风力机气动设计和研究的日常工具。作为解决工程问题的工具还不太实际。为此在计算中应用动量—叶素理论方法来计算机组的气动载荷。 2.1 动量理论 动量理论是经典的风力机空气动力学理论。风轮的作用是将风的动能转换成机械能,但是它究竟能够吸收多大的风的动能就是动量理论回答的问题。下面分不考虑风轮后尾流旋转和考虑风轮后尾流旋转两种情况应用动量理论。 2.1.1不考虑风轮后尾流旋转 首先,假设一种简单的理想情况:

整车气动性能分析与优化 周欣1,乔鑫2,孔繁华3,李飞4 (华晨汽车工程研究院,沈阳 110141) 摘要:本文应用计算流体软件STAR-CCM+对某车型进行外流场的仿真计算,并以提高整车气动性能为目的进行了增加前唇扰流板,前后轮扰流板以及对后扰流板加长并调整角度的组合优化,有效的起到了减小风阻系数,提高冷却模块有效流量的作用。 关键词:外流场;气动阻力;CFD;STAR-CCM+; Abstract: A CFD software STAR-CCM+ is used in this article to simulate the vehicle external flow of a certain vehicle type. In order to improve the aerodynamic performance of the whole vehicle, a front spoiler lip, spoiler lips of front and rear wheels are added, and the rear spoiler lip is lengthened which angle is also adjusted. Consequently, the drag coefficient is effectively reduced, and the effective flow of cooling module is increased. Keywords: V ehicle external flow; Aerodynamic drag; CFD; STAR-CCM+; 0前言 汽车空气动力学对于整车的经济性、动力性、舒适性和行驶安全的研究具有特殊重要的意义,它是车辆工程领域一个非常重要的研究方向。随着计算机技术和流体力学数值计算理论的发展,计算流体力学(Computational Fluid Dynamics ,CFD)已成为了汽车空气动力学研究的重要手段。传统的汽车空气动力学研究依赖与汽车风洞试验,但是现在应用CFD空气动力学数值模拟技术,可以在计算机上完成汽车风洞试验,使得对汽车空气动力学开展全面系统的科学研究更简便而有效。[1] 在国家战略政策的引导下,汽车工业逐渐开始走向自主开发的道路。随着能源问题的日益突出,节能减排也成为汽车设计的主要目的。整车气动性能是汽车空气动力学的核心问题[2],在造型阶段,气动性能主要关注车辆的阻力系数。当车速达到100km/h时发动机约80%的动力用来克服气动阻力,假如整车空气动力学性能提高10%,油耗就可降低4%~5%。 本文利用计算流体力学软件STAR-CCM+对某车型进行了整车外流场的计算,通过对整车近壁面速度场以及各截面速度场分析,对该车前唇扰流板,前后轮扰流板,以及后扰流板的组合优化进行评价。 1建立计算模型 1.1物理模型 流体流动要受物理守恒定律的支配,基本的守恒定律包括质量守恒定律、动量守恒定律、能量守恒定律。 (1)质量守恒方程(连续方程) d i v(1) (2)动量守恒方程(运动方程,Navier-Stokes方程)

西安交通大学实验报告 课程:实验日期年 专业班号组别交报告日期年月日 姓名学号报告退发(订正、重做) 同组者教室审批签字 实验一离心压缩机气动性能实验 实验名称 一、实验目的 1.初步掌握离心压缩机气动性能试验方法。 2.学习主要性能参数的测量方法和实验数据整理 二、实验装置简图 试验台采用以空气为实验气体的开始试验台,主要由试验管路、流量测量装置及节流阀等组成,本实验管路与压缩机进、出气口连接方式采用进出气实验装置,如下图所示。Array三、原始数据记录表 离心压缩机实验装置基本参数 压缩机型号规格离心鼓风机C25·1.3 驱动机型号 制造编号30119 功率 试验类型进出气实验试验台 电动机功率22kW 电机效率90% 压缩机进口D10.2135m 压缩机进口A10.0358m2 压缩机出口D20.2135m 压缩机出口A20.0358m2 机壳外表面积S外试验气体空气 节流元件D 0.14m 节流元件d 0.14m β

原始数据记录表 实验数据记录表 实验数据处理表

设计工况性能换算 四、实验结果 流量压力比曲线

流量效率曲线 流量功率曲线 五、实验结论 本台离心式压缩机不太符合设计工况,设计工况25m3/min时,只能达到设计压力比的96%左右,此时效率要比设计工况低21%左右。 六、思考题 1.电测法和热平衡法计算得到的功率的差异分析。 电测法测得的是电流乘以电压,得到的是总功率。热平衡法则是通过发热与散热相等的方法测量功率,测得的实际使用的功率。由于环境因素的影响,热平衡法会受环境温度影响。 2.进气调节时,进口温度比大气温度高,如何解释? 阀门处有损失,压力能转化为热,使进气温度高于大气温度。可以看到,当阀门开度减小时,损失增加,温度随之上升。

实验二液阻特性试验 一、实验目的 1、通过对“U”型管,单向阀,电磁换向阀和节流阀压力损失的测试,了解影响压力损失的因素和产生压力损失的原因。在试验的条件下,对不同形状的管道和不同液压元件的压力损失的大小有一定的概念。 2、过对环形缝隙流动流量的测定,验证环形缝隙的流动公式,得出压力流量特性。 二、试验设备 QCS002型液压实验台,实验原理如图所示。 三、实验内容和步骤 (一)压力损失的测定 1 测量“U”型管的压力流量数值 松开溢流阀4,关闭调速阀5和6,检查油路、元件、线路等均无误,接通电源。 (1)利用溢流阀4将系统压力调至1.5Mpa,慢慢打开调速阀5,将转阀16转至回油位置,转阀17接流量计。 (2)将转阀22、23转至“U”位置,打开压力表24的开关,测出其进出油口压力值P2、P3。 (3)利用调速阀5选择5―6个流量值分别测出其进出油口压力,将以上结果记录在表2--1中 2 测量单向阀、电磁换向阀及节流阀的压力损失 (1)关闭转阀22、23利用转阀依次接通被测对象的进出油口,转阀20

接到相应位置,转阀16、17分别连接回油口、流量计。 (2)利用调速阀5调节4-5个流量值,每调节一个值时用压力表测出其进、出口压力值P2、P3,在表2—2中记录数据。 注意:测试节流阀时选择一个开度,在测试中不要动。 (3)将系统压力调至4MPa,转阀16接背压阀18,在上述(2)中最后选定的流量下调背压阀18记录P。用P与上述结果比较。 (二)、环形缝隙流动的流量测定 将转阀17接流量筒,转阀20、21转至相应位置,用溢流阀4调节压力差(取三个值)每取一个值时用秒表、量筒测出同心和最大偏心时的泄露量。将测试结果记录在表2—3中 注意:测试过程中油温变化不得超过2℃。 四、使用记录与要求 1、填写实验报告的内容和表格 2、按表中的记录数据作出“U”型管的压力流量特性曲线 五、思考题 影响环形缝隙流动的诸因素中有哪些是主要的? 实验条件:采用液压油;油温:℃ 实验内容:“U”型管的压力损失。

国产歼10双座型战斗教练机

静安定度的后尾式、无尾式和鸭式飞纵向配平方式的示意图文/傅前哨 歼一10战斗机采用了鸭式气动布局,这在我国研制成功的战斗机中还是首次。在世界战斗机的大家庭中,有一些比较先进的战斗机也采用了类似的布局,如瑞典的Saab一37“雷”、JAS 39,法国的“幻影”ⅢNG、“幻影”4000、“阵风”,以色列的“幼狮”C2、“狮”,俄罗斯的米格1.44以及西欧四国合作研制的 EF2000“台风”等等。随着航空技术的深入发展,新型鸭式战斗机方案不断出现,并跻身先进战斗机的行列。那么,鸭式布局战斗机有些什么特点,其气动特性又如何呢? 高低速性能好 采用后尾式和无尾式气动布局的普通高速飞机,由于种种原因,其低速性能往往不佳。而鸭式布局则可以满足战斗机对高、低速。性能的要求。因为这种布局能很好地兼顾高速飞机所需的细长体外形和飞机实现短距起落所需的高配平升力系数。这是因为:一方面,细长鸭式布局在由亚声速过渡到超声速时,其焦点移动而引起的安定度增量比后尾式要小,这对高速机动飞行是有利的。另一方面,在大迎角进场或飞行时,它又能产生比后尾式和无尾式飞机高得多的配平升力。这说明它亦适合低速飞行。 配平升力高

图一是静安定度的后尾式、无尾式和鸭式飞机纵向配平方式的示意图。飞机在空中做定常水平飞行时,其重力与升力,推力和阻力是相等的,全机力矩也是平衡的。为获得配平力歼一10A用的鸭式布局方案虽然在中国早期歼一9概念中曾有过体现,但其中涉及的诸多技术问题是在歼一lO上获得了最终的完美解决刘应华摄矩,无尾式及后尾式飞机需要付出一定的升力代价。在飞行中,机翼的升力Y及全机零升力矩Mzo对飞机重心要产生一个低头力矩。为平衡这个力矩,无尾式飞机要上偏升降襟翼,后尾式飞机要上偏转升降舵,以便产生一个负升力去配平,致使全机升力下降。当然,小迎角飞行时平尾的负荷不大,它付出的升力代价也很小。但是当飞机以大迎角飞行,并采取增升措施时(例如放襟翼)形势就恶化了。因为增升时会带来很大的附加低头力矩。为配平这些附加力矩,平尾后缘必须上偏很大的角度,这将使增升效果显著降抵。倘若机翼采用高度增升的方法。有时连配平都很困难了,只好在平尾上采取高度增加负升力的措施。国外不乏这方面的例子。美国的F一4飞机由于在后缘襟翼上采取了附面层控制技术,使低头力矩增加很多,结果尾翼在配平时已接近失速,只好对平尾进行修改,使前缘上翘,将翼型变为反弯度的。而日本的PS一1水上飞机则是在尾翼下表面吹气以增加负升力。后尾式布局尚且如此,无尾式飞机配平高升力就更困难了。 相比之下,鸭式布局比后尾式及无尾式布局优越之处在于:其抬头俯仰力矩可由飞机重心前的正升力面(鸭翼)提供。这真是一举两得:既提供了配平力矩,又增加了升力。那么为什么以前人们很少采用鸭式布局呢?这是因为常规的鸭式飞机有三大缺点:(1)前翼对主翼存在着强烈的下洗,使主翼升力降低。尽管前翼的升力是正的,弥补了部分升力损失,但配平时的总升力不见得比后尾式高很

冶金动力2017年第7期 前言 在节能减排和保护环境等国家战略需求下,低温余热的回收利用受到了广泛的重视。ORC(Or- ganic Rankine Cycle,简称ORC)透平具有工质沸点低、来源范围广、蒸汽饱和曲线陡的特点,能安全高效的将低温热源的热能转换为机械能和电能。透平是热能转换系统的核心设备,所以对ORC透平性能分析和设计方法的研究具有理论意义和重要的工程应用价值。本文以R245fa有机蒸汽作为流动工质,设计了ORC透平,并开展ORC透平内部流动结构和气动性能分析。 1ORC单级透平热力设计 1.1主要技术参数 设计功率:50kW; 循环工质:R245fa; 新汽温度:110℃; 新汽压力:1.56MPa; 排汽压力:0.28MPa 机组转速:8000r/min。 1.2热力设计模型及计算过程 (1)由i-s图得整机理想比焓降Δh s C a=2×Δh s×103 √(1) (2)汽轮机热力过程曲线图如图1所示 图1汽轮机热力过程曲线图 ORC透平气动性能分析及优化设计 刘伟阳,闵爱妮,刘美丽,周志明 (西安陕鼓动力股份有限公司,陕西西安710075) 【摘要】采用一维绝热热力设计方法,在给定的技术参数条件下,给出了叶片节距、气流角、叶高等参数,计算了各个截面上的流动参数。设计了通流部分的流道结构和整个有机朗肯循环(Organic Rankine Cycle,简称ORC)单级透平结构。采用商业软件NUMECA进行数值模拟,对ORC单级透平内部流动的气动性能进行详细分析。通过改善流动条件,对叶型进行优化。 【关键词】ORC透平;气动性能;数值模拟;优化设计 【中图分类号】TK14【文献标识码】B【文章编号】1006-6764(2017)07-0038-05 Analysis and Optimized Design of the Aerodynamic Performance of ORC Turbines Liu Weiyang,Min Aini,Liu Meili,Zhou Zhiming (Xian Shaangu Power Co.,Ltd.,Xian,Shaanxi710611,China) [Abstract]The one-dimensional adiabatic thermal design method was adopted;and with given technical parameters,the blade pitch,flow angle and blade length were provided and flow parameters of every section were calculated.The channel structure and the entire ORC single-stage turbine structure were designed.Numerical simulation was performed using com-mercial software NUMECA,to analyze the aerodynamic performance of the internal flow of single stage ORC turbine in detail.Through improving the flow conditions the blade shape was optimized. [Keywords]ORC turbine;aerodynamic performance;numerical simulation;optimized de-sign

列车风洞试验综述 1列车风洞模型试验系统 1.1风洞的基本类型及基本原理 当对列车的空气动力学特性进行试验研究时,直接而真实的方法是在线实车试验,但进行一次试验需要耗费大量的人力、物力、财力,组织一次试验很不容易,得到的数据有限,加之自然条件千变万化,如环境的风速和风向不可控制等,重复性难以保证,而且,实车试验需在列车制造出来后才能进行,用于研制新车代价太高,因此实车试验一般以验证、评估、考核试验为主,兼顾研究性试验。于是,人们就想用模型试验来代替实车试验。风洞是能人工产生和控制气流,以模拟飞行器或物体周围气体的流动,并可量度气流对物体的作用以及观察物理现象的一种管道状实验设备,它是进行空气动力实验最常用、最有效的工具。风洞模型试验是研究列车气动特性中应用最广泛的手段之一。它具有试验理论和试验手段成熟、测量精密,气流参数如速度、压力等易于控制,并且基本不受天气变化的影响等优点。 为了满足不同类型空气动力试验的要求,现代风洞的种类繁多。风洞通常按照试验段气流的马赫数来分类,有低速风洞(Ma<0.3)、亚音速风洞(0.3

图1 直流式风洞 图2回流式风洞 对列车在空气中的等速直线运动,按照运动的相对性原理,在空气动力特性研究中,可以认为列车静止不动,与列车速度大小相同方向相反的空气流过列车,列车上承受的空气动力与类车运动在静止的空气中承受的空气动力完全相同。列车在空气中运动,由于空气的惯性、黏性、弹性和重力作用而产生作用于列车上的力,称为空气动力,主要有惯性力、黏性力、重力和弹性力。这些力的比值,可以几个重要的参数即:雷诺数、马赫数、弗雷德数等。空气动力学理论研究认为,如果列车风洞试验模型和实际列车几何相似,二者具有相同的雷诺数、马赫数、弗雷德数、比热容等,则绕模型和实物的流动完全相似。按相似准则的要求,两个现象完全相似的条件是单值条件以及所有的相似参数完全相同。模型试验与实物完全相似称之为完全模拟。实际上是根本无法做到的。通常,只要能做到主要相似参数相同,而忽略次要的相似参数。 在列车风洞试验中,由于介质都是

整车气动性能研究 一、意义 运用风洞实验与模拟仿真技术,保证整车的气动性能达到较高的水平;在产品的整个开发过程中,应用仿真手段优化整车的气动性能。并通过少量的风洞实验保证仿真的精度和准度。课题研究依托战略项目AB03进行,成果可应用了所有自主研发车型。 课题成功后,我司可将CFD技术用于汽车外形同步开发,选出具有良好气动性能的风阻小,风噪低,操控稳定性好的的汽车外形,提高我司产品的性能和竞争力。 同时CFD技术可以部分取代风洞实验,可节省大量的样件试制费用及风洞实验费用,缩短开发周期。以开发一款新车为例,从CAS面阶段到油泥模型阶段,再到A面冻结,造型反复修改次数不少于10次,按照正常的开发流程,期间风洞实验次数不少于5次,按照每次实验费用20万人民币计算,实验费用就要100万,如果算上人员、试制及运输费用,应该在150万以上。每次风洞实验按5个工作日计算,需要25个工作日,时间开发过程中最难协调的问题。 二、技术方案、路线及技术指标 (一)技术基础: 汽车行驶时除了受到来自地面的力以外,还 受到周围气流的气动力作用,气流的作用主要是 产生升力和阻力。当有侧风存在时,来流速度和 汽车对称平面之间存在横摆角,于是就存在一个 侧向力。三个气动力的合力作用点成为风压中心 C.P。风压中心在汽车的对称平面内,但它不一 定与重心(CG)重合。所有力放在重心上来研究, 就产生了三个气动力矩。图1、气动力和气动力矩示意图空气作用于车身的向后的纵向分力称为气动阻力,这种阻力与车速平方成正比,为了克服气动阻力所消耗的功率和燃料是随车速的三次方急剧增加的,当车速超过100km/h时,发动机功率有80%用来克服气动阻力,要消耗很多燃料,在高速行使时,如能减少10%的气动阻力,就可使燃料经济性提高百分之十几,当前汽车开发十分重视气动阻力系数CD,因为它直接关系到汽车动力性,经济性。 在车身上产生升力,汽车的附着力减小,影响操纵稳定性和驱动力。重量轻的汽车,特别是重心靠后的汽车,对前轮的升力特别敏感,这种情况对行驶中的汽车非常危险,即当前

歼-10气动布局特点及战斗性能分析 歼-10战斗机采用了鸭式气动布局,这在我国研制成功的战斗机中还是首次。在世界战斗机的大家庭中,有一些比较先进的战斗机也采用了类似的布局,如瑞典的Saab-37“雷”、JAS-39,法国的“幻影”ⅢNG、“幻影”4000、“阵风”,以色列的“幼狮”C2、“狮”,俄罗斯的米格1.44以及西欧四国合作研制的EF2000“台风”等等。随着航空技术的深入发展,新型鸭式战斗机方案不断出现,并跻身先进战斗机的行列。那么,鸭式布局战斗机有些什么特点,其气动特性又如何呢? 高低速性能好 采用后尾式和无尾式气动布局的普通高速飞机,由于种种原因,其低速性能往往不佳。而鸭式布局则可以满足战斗机对高、低速。性能的要求。因为这种布局能很好地兼顾高速飞机所需的细长体外形和飞机实现短距起落所需的高配平升力系数。这是因为:一方面,细长鸭式布局在由亚声速过渡到超声速时,其焦点移动而引起的安定度增量比后尾式要小,这对高速机动飞行是有利的。另一方面,在大迎角进场或飞行时,它又能产生比后尾式和无尾式飞机高得多的配平升力。这说明它亦适合低速飞行。 配平升力高 图一是静安定度的后尾式、无尾式和鸭式飞机纵向配平方式的示意图。飞机在空中做定常水平飞行时,其重力与升力,推力和阻力是相等的,全机力矩也是平衡的。为获得配平力歼-10A用的鸭式布局方案虽然在中国早期歼-9概念中曾有过体现,但其中涉及的诸多技术问题是在歼-10上获得了最终的完美解决刘应华摄矩,无尾式及后尾式飞机需要付出一定的升力代价。在飞行中,机翼的升力Y及全机零升力矩Mzo对飞机重心要产生一个低头力矩。为平衡这个力矩,无尾式飞机要上偏升降襟翼,后尾式飞机要上偏转升降舵,以便产生一个负升力去配平,致使全机升力下降。当然,小迎角飞行时平尾的负荷不大,它付出的升力代价也很小。但是当飞机以大迎角飞行,并采取增升措施时(例如放襟翼)形势就恶化了。因为增升时会带来很大的附加低头力矩。为配平这些附加力矩,平尾后缘必须上偏很大的角度,这将使增升效果显著降抵。倘若机翼采用高度增升的方法。有时连配平都很困难了,只好在平尾上采取高度增加负升力的措施。国外不乏这方面的例子。美国的F-4飞机由于在后缘襟翼上采取了附面层控制技术,使低头力矩增加很多,结果尾翼在配平时已接近失速,只好对平尾进行修改,使前缘上翘,将翼型变为反弯度的。而日本的PS-1水上飞机则是在尾翼下表面吹气以增加负升力。后尾式布局尚且如此, 无尾式飞机配平高升力就更困难了。 相比之下,鸭式布局比后尾式及无尾式布局优越之处在于:其抬头俯仰力矩可由飞机重心前的正升力面(鸭翼)提供。这真是一举两得:既提供了配平力矩,又增加了升力。那么为什么以前人们很少采用鸭式布局呢?这是因为常规的鸭式飞机有三大缺点:(1)前翼对主翼存在着强烈的下洗,使主翼升力降低。尽管前翼的升力是正的,弥补了部分升力损失,但配平时的总升力不见得比后尾式高很多。(2)鸭式布局配平问题不好解决。一般情况下。鸭翼的负荷要比尾翼大,往往为尾翼的3~4倍。因为把鸭翼放到前面,全机焦点随之前移,重心也需向前调整。这样鸭翼

广东省核工业华南高级技工学校 气 动 实 习 指 导 书 机械综合教研组

目录 课题一单双作用气缸的换向回路 (4) 课题二单作用气缸的速度调节回路 (6) 课题三单作用气缸的速度调节回路 (10) 课题四速度换接回路和互锁回路 (13) 课题五双缸顺序动作回路 (16) 课题六三缸联动回路 (18) 课题七计数回路 (20) 课题八逻辑阀的运用回路 (22) 课题九双手操作回路 (24)

气压传动实验 注意事项 1 实验的过程中注意稳拿轻放防止碰撞。 2、做实验之前必须熟悉元器件的工作的原理和动作的条件;掌握快速组合的 方法,禁止强行拆卸,禁止强行旋扭各种元件的手柄,以免造成人为损坏。 3、实验中的行程开关为感应式,开关头部离开感应金属约4mm即可感应发出 信号。 4、禁止带负载启动(三联件上的旋钮旋松),以免造成安全事故。 5、实验时不应将压力调的太高(一般压力约0.3 —0.6Mpa左右)。 6、使用本实验系统之前一定要了解气动实验准则,了解本实验系统的操作规 程,在实验老师的指导下进行,切勿盲目进行实验。 7、实验过程中,发现回路中任何一处有问题,此时应立即关闭泵,只有当回 路释压后才能重新进行实验。 8、实验台的电器控制部分为PLC控制,充分理解与掌握电路原理(见附录图), 才可以对电路进行相关联的连接。 9、验完毕后,要清理好元器件;注意好元件的保养和实验台的整洁。

课题一单双作用气缸的换向回路 实验目的: 了解单向节流阀、二位三通电磁换向阀的工作原理 分析单双作用气缸换向气动回路图 独立动手搭建回路并进行动作过程的操作 教学方法: 理论教学、实践教学、任务驱动法 教学设备: 气动实验台、单双作用气缸、二位三通电磁换向阀、二位五通单电磁换向阀、节流阀 实习场所: 气动实验室 教学内容: 单作用气缸的换向回路 1、实验原理图:

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910149027.X (22)申请日 2019.02.28 (71)申请人 沈阳航空航天大学 地址 110136 辽宁省沈阳市道义经济开发 区道义南大街37号 (72)发明人 李国文 朱建勇 王成军 张庆营 (74)专利代理机构 沈阳东大知识产权代理有限 公司 21109 代理人 梁焱 (51)Int.Cl. F03D 17/00(2016.01) F03D 80/00(2016.01) (54)发明名称一种风力机气动性能实验阻塞修正方法(57)摘要一种风力机气动性能实验阻塞修正方法,步骤为:在低速风洞闭口实验段内安装风力机气动性能实验装置,将风轮安装到风力机气动性能实验装置上,风轮数量至少为5个,若干风轮的直径各不相同;启动低速风洞,在设定风速下,测量风轮在闭口实验段内的转速;更换不同直径风轮,分别重复测量各个直径风轮的转速,求取转速的标准偏差;拆解下闭口实验段,使其变为开口实验段;启动低速风洞,在设定风速下,测量风轮在开口实验段内的转速;更换不同直径风轮,分别重复测量各个直径风轮的转速,求取转速的标准偏差;求取闭口实验段与开口实验段下的平均转速比值,该比值即为风力机气动性能实验阻塞系数;通过公式求取修正后的风力机气动性能实验 阻塞系数。权利要求书1页 说明书3页 附图1页CN 109653964 A 2019.04.19 C N 109653964 A

1.一种风力机气动性能实验阻塞修正方法,其特征在于包括如下步骤: 步骤一:在低速风洞的闭口实验段内安装风力机气动性能实验装置,将风轮安装到风力机气动性能实验装置上,风轮的数量至少为5个,若干风轮的直径各不相同; 步骤二:启动低速风洞,在设定风速下,测量风轮在闭口实验段内的转速; 步骤三:更换不同直径的风轮,重复步骤二,重复次数为7次,并将获取的7个转速求取 平均值, 然后按照公式求取转速的标准偏差,式中,S为转速的标准偏 差,为平均转速; 步骤四:拆解下低速风洞的闭口实验段,使其变为开口实验段; 步骤五:启动低速风洞,在设定风速下,测量风轮在开口实验段内的转速; 步骤六:更换不同直径的风轮,重复步骤五,重复次数为7次,并将获取的7个转速求取 平均值, 然后按照公式求取转速的标准偏差,式中,S为转速的标准偏 差,为平均转速; 步骤七:求取步骤三与步骤六中的平均转速比值,该比值即为风力机气动性能实验阻塞系数; 步骤八:通过公式ε=c1+c2s+c3s2+c4s3+c5s4求取修正后的风力机气动性能实验阻塞系数,式中,ε为阻塞系数,c1~c5为修正系数,s为风轮扫掠面积与闭口实验段截面面积的面积比。 权 利 要 求 书1/1页 2 CN 109653964 A

2翻译部分高压比吸附式压气机级气动性能设计与分析 摘要 在轴流压气机中,可以通过附面层抽吸的方法来对叶片和端壁附面层区域的逆压梯度进行控制从而提高压比。这个概念已经在一个最高速度为1500英尺每秒,总压比为3.5的独特的吸附式压气机的设计与分析中被验证。吸气级是将轴对称的通流程序与一个具有反设计能力的准三维叶片程序搭配而设计的,完成之后用三维NS方程进行了计算验证。为了满足一个4%的入口质量流量的总吸要求在转子和静子吸力面安装了沿着翼展方向的槽,3%的额外抽吸也将需要在轮毂和缸盖的激波位置附近完成。除了在端壁区域,设计的三维粘性的评价结果与准三维设计意图高度一致。三维粘性分析预测的质量平均在转子等熵效率为93%、总压比为3.7和在总压比为3.4、等熵效率为86%的级中。 2.1专业符号 H——滞止焓 r——半径方向 U——附面层边缘速度 H ——运动状态参数 k M——马赫数 x——轴向方向 P——压力δ*——位移厚度 U——叶片速度 e——动量厚度 m’——弧长ρ——密度 r——半径方向η——等熵效率 u——附面层边缘速度ω——损失系数 2.2脚注 O——停滞,总量 isen——等熵 1,2——叶片入口,出口 suct——吸入 e——附面层 v——粘性 2.3介绍 Kerrebrock解决了热力学对发动机性能的影响,他和其他人讨论了吸气时压气机的相关概念,并且描述了一个实验,此实验研究了附面层吸除对于跨声速压气机吸力面的影响。在Kerrebrock等人1996年的在一个系列的涵盖了最高速度从700至1500英尺/秒,压比从1.5到3的吸附式压气机的设计中呈现出了新的结果,设计研究清楚地表明,级做功的增加,可以实现压气机吸气的愿望。这些努力仅仅代表了在回答是否抽吸会导致改善发动机性能整体问题过程的第一步。最后的答案取决于吸入对发动机的重量和燃油消耗的影响。这些反过来又依赖于整合吸气级进入发动机的细节。特别是,对循环效率的净效应取决于有多少的放气流的能量可以回收,并且放气流在发动机系统的利用,例如冷却。这些问

附录B (规范性附录) 试验回路和特性曲线 B.1试验回路 B.1.1最大真空度、最大真空流量及耗气量的出厂试验和型式试验原理图见图B.1。 说明: 1——气源;2——储气罐;3——两联件;4,8——二位二通阀;5,9——流量计;6——正压表;7——负压表;10——真空过滤器;11——消音器;12——被测真空发生器。 图B.1最大真空度、最大真空流量及耗气量的出厂试验和型式试验原理图 B.1.2真空流量-真空度变化特性的型式试验原理图见图B.2。 说明: 1——气源;2——储气罐;3——两联件;4——二位二通阀;5,8——流量计:6——正压表;7——负压表; 9——节流阀;10——真空过滤器;11——消音器;12——被测真空发生器。 图B.2真空流量-真空度变化特性的型式试验原理图

B.1.3抽气时间出厂试验和型式试验原理图见图B.3。 说明: 1——气源;2——储气罐;3——两联件;4,7——二位二通阀;5——正压表;6——负压表; 8——1L容器罐;9——真空压力开关;10——计时器;11——消声器;12——被测真空发生器。 图B.3抽气时间的出厂试验和型式试验原理图 B.1.4耐久性型式试验原理图见图B.4。 说明: 1——气源;2——储气罐;3——两联件;4——二位二通阀;5——正压表;6——消音器; 7——被测真空发生器 图B.4耐久性型式试验回路原理图 B.2特性曲线 B.2.1真空度-供气压力变化特性曲线见图B.5。 B.2.2真空流量-供气压力变化特性曲线见图B.6。 B.2.3耗气量-供气压力变化特性曲线见图B.7。 B.2.4真空流量-真空度变化特性曲线见图B.8。 B.2.5抽气时间-真空度变化特性曲线见图B.9。