2008年4月?第25卷?第2期

April.2008 Vol.25 No.2

轧 钢STEEL ROLL IN G

高速钢轧辊研究的新进展

符寒光

(北京工业大学材料科学与工程学院材料加工技术研究所,北京 100022)

摘 要:较详细地介绍了高速钢轧辊的特点、主要制造方法、成分与组织性能、热处理工艺及其使用效果。关键词:高速钢轧辊;制造方法;热处理;耐磨性

中图分类号:T G333.17 文献标识码:A 文章编号:1003-9996(2008)02-0043-06

Study on the Development of High Speed Steel R oll

FU Han 2guang

(Beijing University of Technology ,Beijing 100022,China )

Abstract :The characteristics ,main manufacturing methods ,chemical compositions ,microstructures ,mechanical property and servicing effect of high speed steel roll have particullary introduced.

K ey w ords :high speed steel roll ;manufacturing method ;heat treatment ;wear resistance property

收稿日期:2008-03-10

基金项目:科技部中小企业创新基金(07C26215110842)资助

作者简介:符寒光(1964-),男(汉族),湖南桃江人,高级工程师,博士。

1 高速钢轧辊的特点

1988年铸造高速钢轧辊首先在日本得到成功应用,20年来对其的研究和应用取得了较大进展。高速钢轧辊主要具有以下特点:

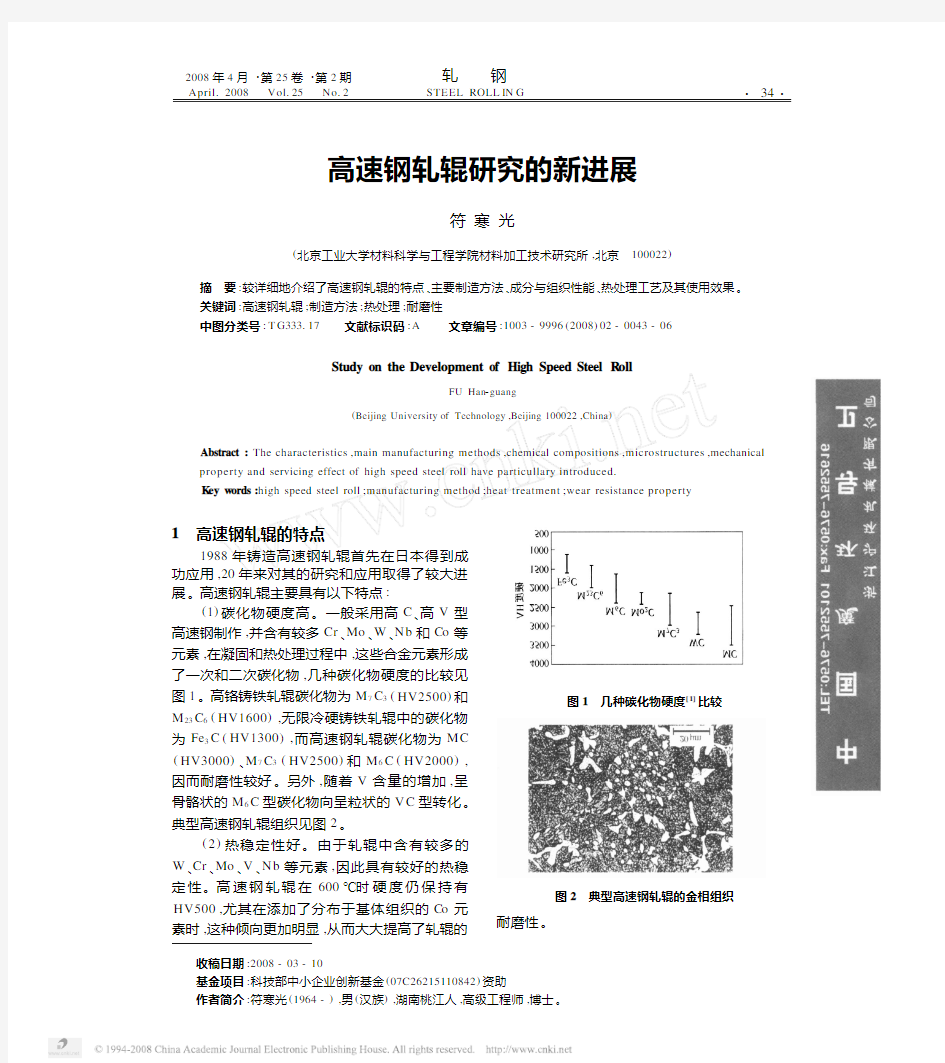

(1)碳化物硬度高。一般采用高C 、高V 型

高速钢制作,并含有较多Cr 、Mo 、W 、Nb 和Co 等元素,在凝固和热处理过程中,这些合金元素形成了一次和二次碳化物,几种碳化物硬度的比较见图1。高铬铸铁轧辊碳化物为M 7C 3(HV2500)和M 23C 6(HV1600),无限冷硬铸铁轧辊中的碳化物为Fe 3C (HV1300),而高速钢轧辊碳化物为MC (HV3000)、M 7C 3(HV2500)和M 6C

(HV2000),因而耐磨性较好。另外,随着

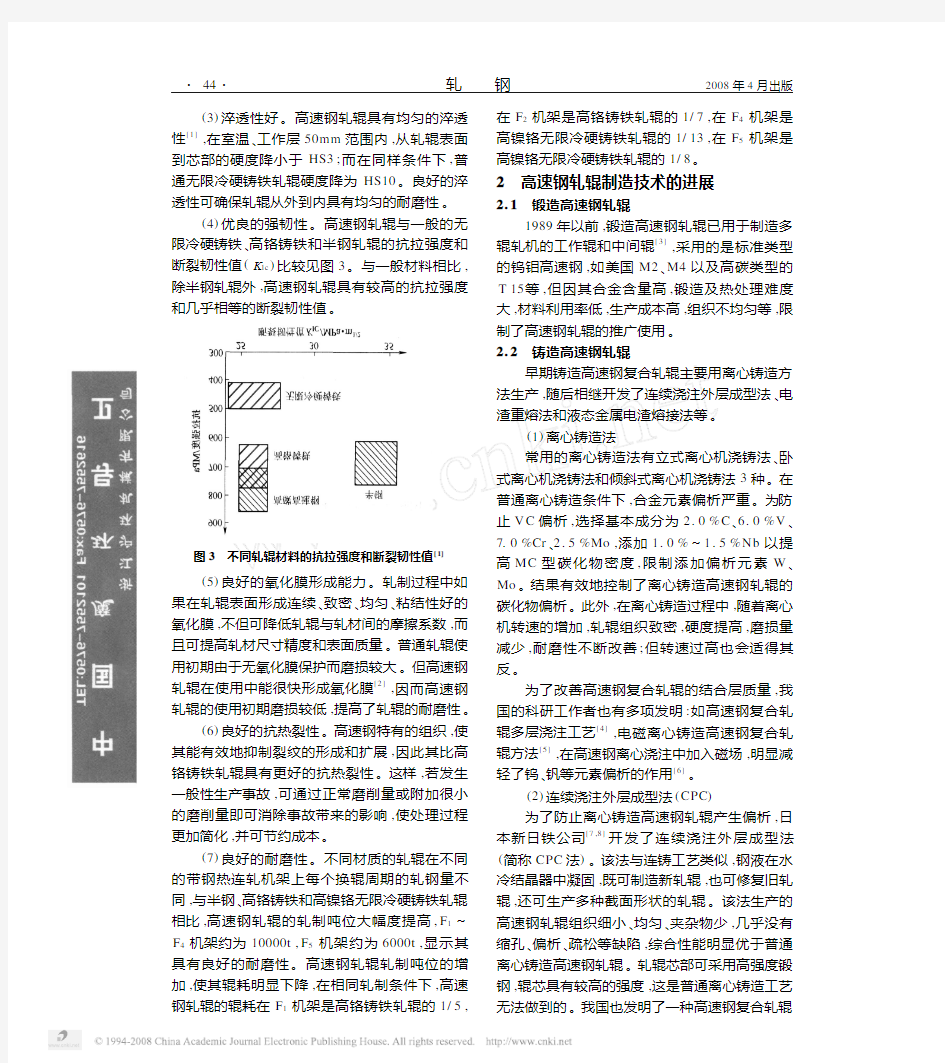

V 含量的增加,呈骨骼状的M 6C 型碳化物向呈粒状的VC 型转化。典型高速钢轧辊组织见图2。

(2)热稳定性好。由于轧辊中含有较多的W 、Cr 、Mo 、V 、Nb 等元素,因此具有较好的热稳

定性。高速钢轧辊在600℃时硬度仍保持有HV500,尤其在添加了分布于基体组织的Co 元素时,这种倾向更加明显,从而大大提高了轧辊的

图1 几种碳化物硬度[1]比较

图2 典型高速钢轧辊的金相组织

耐磨性。

?

34?

(3)淬透性好。高速钢轧辊具有均匀的淬透

性[1],在室温、工作层50mm 范围内,从轧辊表面到芯部的硬度降小于HS3;而在同样条件下,普通无限冷硬铸铁轧辊硬度降为HS10。良好的淬透性可确保轧辊从外到内具有均匀的耐磨性。

(4)优良的强韧性。高速钢轧辊与一般的无限冷硬铸铁、高铬铸铁和半钢轧辊的抗拉强度和断裂韧性值(K 1c )比较见图3。与一般材料相比,除半钢轧辊外,高速钢轧辊具有较高的抗拉强度和几乎相等的断裂韧性值

。

图3 不同轧辊材料的抗拉强度和断裂韧性值[1]

(5)良好的氧化膜形成能力。轧制过程中如

果在轧辊表面形成连续、致密、均匀、粘结性好的氧化膜,不但可降低轧辊与轧材间的摩擦系数,而且可提高轧材尺寸精度和表面质量。普通轧辊使用初期由于无氧化膜保护而磨损较大。但高速钢轧辊在使用中能很快形成氧化膜[2],因而高速钢轧辊的使用初期磨损较低,提高了轧辊的耐磨性。

(6)良好的抗热裂性。高速钢特有的组织,使其能有效地抑制裂纹的形成和扩展,因此其比高铬铸铁轧辊具有更好的抗热裂性。这样,若发生一般性生产事故,可通过正常磨削量或附加很小的磨削量即可消除事故带来的影响,使处理过程更加简化,并可节约成本。

(7)良好的耐磨性。不同材质的轧辊在不同的带钢热连轧机架上每个换辊周期的轧钢量不同,与半钢、高铬铸铁和高镍铬无限冷硬铸铁轧辊相比,高速钢轧辊的轧制吨位大幅度提高,F 1~F 4机架约为10000t ,F 5机架约为6000t ,显示其

具有良好的耐磨性。高速钢轧辊轧制吨位的增加,使其辊耗明显下降,在相同轧制条件下,高速钢轧辊的辊耗在F 1机架是高铬铸铁轧辊的1/5,

在F 2机架是高铬铸铁轧辊的1/7,在F 4机架是

高镍铬无限冷硬铸铁轧辊的1/13,在F 5机架是高镍铬无限冷硬铸铁轧辊的1/8。

2 高速钢轧辊制造技术的进展

2.1 锻造高速钢轧辊

1989年以前,锻造高速钢轧辊已用于制造多

辊轧机的工作辊和中间辊[3],采用的是标准类型的钨钼高速钢,如美国M2、M4以及高碳类型的T 15等,但因其合金含量高,锻造及热处理难度

大,材料利用率低,生产成本高,组织不均匀等,限制了高速钢轧辊的推广使用。2.2 铸造高速钢轧辊

早期铸造高速钢复合轧辊主要用离心铸造方法生产,随后相继开发了连续浇注外层成型法、电渣重熔法和液态金属电渣熔接法等。

(1)离心铸造法

常用的离心铸造法有立式离心机浇铸法、卧式离心机浇铸法和倾斜式离心机浇铸法3种。在普通离心铸造条件下,合金元素偏析严重。为防止VC 偏析,选择基本成分为2.0%C 、6.0%V 、710%Cr 、2.5%Mo ,添加1.0%~1.5%Nb 以提高MC 型碳化物密度,限制添加偏析元素W 、Mo 。结果有效地控制了离心铸造高速钢轧辊的碳化物偏析。此外,在离心铸造过程中,随着离心机转速的增加,轧辊组织致密,硬度提高,磨损量减少,耐磨性不断改善;但转速过高也会适得其反。

为了改善高速钢复合轧辊的结合层质量,我国的科研工作者也有多项发明:如高速钢复合轧辊多层浇注工艺[4],电磁离心铸造高速钢复合轧辊方法[5],在高速钢离心浇注中加入磁场,明显减轻了钨、钒等元素偏析的作用[6]。

(2)连续浇注外层成型法(CPC )为了防止离心铸造高速钢轧辊产生偏析,日本新日铁公司[7,8]开发了连续浇注外层成型法(简称CPC 法)。该法与连铸工艺类似,钢液在水冷结晶器中凝固,既可制造新轧辊,也可修复旧轧辊,还可生产多种截面形状的轧辊。该法生产的高速钢轧辊组织细小、均匀、夹杂物少,几乎没有缩孔、偏析、疏松等缺陷,综合性能明显优于普通离心铸造高速钢轧辊。轧辊芯部可采用高强度锻钢,辊芯具有较高的强度,这是普通离心铸造工艺无法做到的。我国也发明了一种高速钢复合轧辊

?

44?轧 钢 2008年4月出版

的连续铸造装置,目前应用该技术已生产了W、V 含量高、偏析少、耐磨性好的高速钢复合轧辊,从而可降低轧制中的换辊频率,大幅度提高轧机作业率,降低成本,提高经济效益[9]。

(3)电渣重熔法

电渣重熔(ESR)是一种广泛应用于优质钢生产的重熔工艺,最初该工艺主要用于脱氧、脱硫,由于其还有控制凝固的作用,因而可使非金属夹杂物的分布特性大为改善。近年来,在普通电渣重熔法基础上发展起来的旋转电渣熔铸法已用于制造高速钢复合轧辊。日本日立公司[10]用ESR法生产了Φ425mm×1880mm的冷轧半高速钢轧辊。该辊坯轻锻后,经1060℃淬火和500℃回火后加工成轧辊,表面硬度为HS97,有良好的耐磨性和抗事故能力。但该方法存在的最大问题是成本较高,且难以制造较大轧辊。另外,电渣渣料中含有较多CaF,会逸出HF、SiF4、SF6等有害气体。

我国科研工作者也发明了电渣熔铸制造复合轧辊方法[11]。以预先制造好的辊芯为电渣熔铸的内结晶器,以需复合的轧辊外套层材料为电渣熔铸的自耗电极。该方法可使复合轧辊获得较窄的过渡层和良好的复合性能。

(4)液态金属电渣熔接法(ESSL M法)

1996年,乌克兰EL M ET轧辊公司[12]开发了液态金属电渣熔接法制造高速钢复合轧辊新工艺,其是在CPC法基础上加上电渣净化的一种新的轧辊制造方法。采用该工艺生产的高速钢复合轧辊外层致密,无缩孔、裂纹、疏松等缺陷,外层金属与芯轴熔合良好,主要合金元素、硬度及显微组织在轧辊的高度方向及横断面上分布均匀。

2.3 喷射成形高速钢轧辊(Osprey技术)

Osprey技术是在粉末冶金惰性气体雾化制粉的基础上发展起来的一种近终成形技术,其利用已精炼的液态金属,用高压惰性气体将合金液流雾化成细小熔滴,熔滴在高速气流作用下飞行并被雾化气体冷却,在熔滴未完全凝固前将其沉积到具有一定形状的接收器上,通过控制接收器运动可获得具有一定外形的沉积坯件。利用该技术制造的材料具有无宏观偏析、各向同性且组织均匀弥散、初始晶粒弥散析出、含氧量低、热加工性能得到改善等特征[13]。由此,用其制造高速钢轧辊已引起重视。我国也研究了喷射成形高速钢轧辊的组织和性能[14]。在对其金相组织的观察中,未发现明显的碳化物,且晶粒明显细化。在扫描电镜下观察到晶界上存在不连续分布的碳化物粒子。

英国国家轧辊制造公司[15]用Osprey技术生产的Φ400mm×1000mm高速钢轧辊,其组织比锻造组织细微得多,而且完全消除了粗大的共晶碳化物,在辊芯和喷射层边界呈良好的冶金结合,轧辊疲劳性能提高,使用寿命延长。目前正考虑开发制造Φ800mm×2000mm的高速钢复合轧辊设备。美国几家轧辊公司也正在计划同样的研究项目。日本住友重工株式会社[16]从1989年开始利用一台带有接收器、水平往复运动装置的喷射成形设备,生产最大直径Φ800mm、重达1t的高速钢轧辊辊套及高速钢/碳钢复合轧辊,用于各种型材轧制。其轧辊寿命是一般粉末冶金高速钢轧辊的1.6~3.0倍,是传统铸造高速钢轧辊的3.6倍以上。

2.4 热等静压高速钢轧辊(HIP工艺)

应用粉末冶金技术中喷雾制粒与热等静压配合的工艺生产的高速钢比用传统方法生产的高速钢具有优良的机加工性、韧性、硬度和热处理后的形状稳定性。应用HIP工艺生产的高速钢轧辊,比用相同成分铸造的高速钢轧辊的碳化物更细小、均匀;而碳化物的形貌及分布对轧辊的热疲劳性能、抗剥落性能及韧性起着决定性作用,因此HIP高速钢轧辊的综合性能明显优于铸造轧辊[17]。此外,为了进一步提高耐磨性,H IP高速钢轧辊可采用更高的含碳量和合金含量,仍能保持良好的碳化物形貌。但由于H IP工艺设备需要耐高压,因而受设备限制,该工艺还只能生产小直径高速钢轧辊。

2.5 高速钢轧辊制造方法的技术经济性比较

高速钢轧辊制造方法的技术经济性对比见表1。显然,单从经济角度看,离心铸造高速钢轧辊最具竞争力,但只有进一步提高离心铸造高速钢轧辊的组织性能及使用性,才能使其得到推广应用。

?

54

?

第25卷?第2期 符寒光:高速钢轧辊研究的新进展

表1 高速钢轧辊制造方法的技术经济性对比

项 目

制 造 方 法

离心铸造CPC ESR ESSL M Osprey HIP

外层材料成分变化的适应性差强一般强强一般外层材料的洁净度低低高高低低外层材料的致密度高一般一般一般低一般外层金属生产的复杂程度易易难易难难芯部材料成分变化的适应性差强强强强强内外层结合的强度一般高高高低一般内外层厚度的均匀性一般好一般好好好内外层间有无相互渗透有无有有无无设备的复杂程度简单复杂复杂较简单复杂复杂生产工艺的复杂程度简单复杂复杂较简单复杂复杂生产率最高低低较高低低成 本最低较低高较低很高很高

3 高速钢轧辊热处理技术的进展

热处理工艺对高速钢轧辊性能的影响也很大。由于高碳高钒高速钢中含有大量的合金元素,加之碳含量高,结晶相多,组织复杂,并且高速钢轧辊重量大,工件内应力大,若采用与高速钢工具相同的热处理工艺,轧辊易产生裂纹。日本对不同碳、铬、钒和钴含量的钨钼铬钒多元白口铸铁的连续冷却转变特性等进行了多项研究,获得了多元白口铸铁的连续冷却转变曲线。王金国等人对高碳高钒高速钢的淬火及高温硬度的关系进行了研究[19],发现其峰值淬火硬度温度较常规高速钢低150~250℃左右,随碳含量增加,峰值硬度温度降低,相同碳含量时,随着钒含量增加,峰值硬度温度升高。Huang[20]等人研究了淬火温度对高碳高速钢组织和硬度的影响。发现高温热处理除发生M2C分解成MC和M6C外,碳化物的体积分数和分布并未变化。Lee等人[21]研究了回火温度对高碳高速钢轧辊耐磨性和抗表面粗糙性的影响,得出采用570℃回火抗表面粗糙性好,耐磨性也较好。文献[19]得出,回火后的硬度变化和常规高速钢呈相同趋势,建议高碳高速钢轧辊的回火温度为530~550℃,一次回火可满足轧辊要求。文献[22]提出:为了保证高速钢轧辊的辊芯强度,高速钢轧辊应采用差温处理。宫开令等人[23]则对高速钢轧辊提出了2种热处理方案:一是1150℃淬火+550℃回火;二是950℃淬火+ 500℃回火。另外,魏世忠等人[24]应用B P网络建立了高钒高速钢轧辊残余奥氏体含量与淬火温度、回火温度关系的神经网络模型。为高速钢轧辊生产中优化热处理工艺、控制残余奥氏体含量提供了一种新方法。

4 高速钢轧辊的成分和性能

4.1 高速钢轧辊的成分特点

高速钢轧辊的成分与M2高速钢基本相同,但含有更多的碳和钒。高速钢轧辊中碳化物的总体积分数和不同类型碳化物的体积分数与其成分密切相关。高速钢轧辊中的碳化物体积分数一般为9%~15%,而高速工具钢中碳化物的体积分数一般不超过8%。碳含量对高速钢轧辊中的碳化物有明显影响,当含碳量由1.7%升至2.9%时,碳化物的形态、类型会发生变化。另外,V和Weq(钨当量)对高速钢中共晶碳化物的类型和形态也影响较大。V、C含量对高速钢轧辊中碳化物类型和形态的影响见图4a,而Weq、C含量对高速钢轧辊中碳化物类型和形态的影响见图4b[25]。当C含量在2.0%左右时,V含量控制在4.0%~6.0%时较为合适;V含量继续提高,易产生复杂类型的MC型碳化物,而不是孤立状的MC型碳化物;当高速钢中Weq提高时,沿晶界析出的碳化物类型则从M7C3型碳化物向M2C 型碳化物转变。

4.2 高速钢轧辊的性能

高速钢轧辊的主要力学性能见表2,主要物理性能见表3。与无限冷硬铸铁轧辊和高铬铸铁轧辊相比,高速钢轧辊具有强度、硬度高和韧性好等优点。

?

64

?轧 钢 2008年4月出版

图4 V、Weq和C对高速钢轧辊中碳化物的类型和形态的影响a)Fe-5Cr-2W-2Mo-5Co-V-C;b)Fe-5Cr-5V-5Co-W-Mo-C

表2 轧辊的主要力学性能比较[1]

部 位性 能

轧辊材质(外层)

无限冷硬铸铁高铬铸铁高速钢

外 层硬度HS70~8570~9080~90抗拉强度/MPa400~600700~900700~1000

抗压强度/MPa1900~25001700~22002500~3200破坏韧性值/MPa?m0.518~2521~3425~28结合层抗拉强度/MPa300~500300~400500~700芯 部抗拉强度/MPa300~500400~500700~1000

表3 轧辊的主要物理性能[1]

制造方法

材质

外层/内层

热导率

k/W(m?k)-1

比热容C/

J?(kg?k)-1

密度

ρ/kg?m-3

线膨胀系数

α/×10-6?k-1

杨氏模量

E/×104MPa

泊松比ν

CPC高速钢/25.5/0.50/7700/13.0/23.5/0.27/合金锻钢42.00.50785014.020.60.29 CF高铬铸铁/20.0/0.59/7600/13.0/22.0/0.30/球墨铸铁27.00.59720012.020.50.30 CF冷硬铸铁/23.5/0.54/7500/8.0/17.5/0.27/球墨铸铁27.00.59720012.020.50.30

5 高速钢轧辊的应用

1988年铸造高速钢轧辊首先在日本一带钢热连轧机上应用[7],随后美国和欧洲引入铸造高速钢轧辊技术。接着,线材、棒材及冷轧带钢轧机上也开始使用铸造高速钢轧辊,并获得了满意效果。其主要原因是高速钢轧辊含有MC和M6C 等高硬度碳化物,且其基体组织是由稳定、高硬度的马氏体构成,具有良好的淬硬、淬透性,使得高速钢轧辊的硬度降明显小于其他轧辊,可保证轧辊在整个工作期间都具有良好的耐磨性。在钢管轧机上采用高速钢轧辊也相当成功。高速钢轧辊具有优异的耐磨性和抗表面桔皮状缺陷,使用寿命是传统材质轧辊的6~10倍,而且无粘钢现象发生[26]。加拿大Dofasco公司、日本日立公司在使用高速钢轧辊后,也收到了轧辊消耗明显减少、轧机作业率明显提高、带钢表面质量明显提高的良好效果。南非Vanderbijlpark厂2050mm热轧机上使用比利时Marichal Ketin公司开发出的新型HSS7高速钢轧辊,每毫米轧钢量由普通高铬铸铁轧辊的5000t提高到12000t,而且,热带表面质量大大改进,因氧化铁皮致使带钢质量降级的问题减少了2/3,经济效益显著[27]。

宝钢2050mm热带粗轧机采用半高速钢轧辊,抗热裂性、耐磨性兼优,使用寿命是原高铬铸

?

74

?

第25卷?第2期 符寒光:高速钢轧辊研究的新进展

铁轧辊的2倍以上;

在精轧前架使用后,耐磨性是高铬铸铁辊的3倍,并有效地避免了斑带缺陷的

出现,因而可轧制高表面质量带材,并可延长换辊周期,提高轧机作业率。邯钢将高速钢轧辊用于CSP 生产线,也收到了同样的效果。钢铁研究总院选用高碳高速钢工作层,用合金球墨铸铁做辊芯,采用离心铸造方法制造的高速钢复合轧辊,具有工作层硬度高、辊身硬度均匀等特点,用于热轧窄带钢轧机的综合寿命比高合金铸铁轧辊提高10.5倍。福建三钢(集团)有限责任公司高速线材厂从1998年底陆续用国产高速钢辊环替代硬质合金辊环。虽然高速钢辊环硬度(HRC65)和耐磨性不如硬质合金辊环,但耐热裂性比硬质合金辊环好很多,其单槽轧制量可达6500t 左右,比硬质合金辊环提高近1倍。此外,由于高速钢辊环单槽轧制量高,可减少换辊换槽时间,因此可提高作业率;单件重量又比硬质合金辊环低很多,可减轻劳动强度;辊环的重修只需在普通车床上加工即可,降低了加工费用。

参考文献:

[1]Sano Y ,Thattori T ,Haga M.Characteristics of High 2carbon

High Speed Steel Rolls for Hot Strip Mill [J ].ISIJ Inter.,1992,32(11):1194-1201.

[2]Collins D B.Factors Affecting t he Use of HSS Rolls in t he

Hot Strip Mill [A ].36t h Mechanical Working and Steel Pro 2cessing Conference Proceedings[C].USA :The Iron and Steel Society ,1995,32:33-36.

[3]工藤利博,大仓博羲,小泉哲弭,等.热延用锻造 一

の开发[J ],材料と? ,1991,4(2):442-445.

[4]张文君,邵顺才,步小平.复合高速钢轧辊及制造方法[P ].中

国专利:CN1853811,2005-4-20.

[5]刘 伟,李晓玲.电磁离心铸造高速钢复合轧辊方法[P ].中国

专利:CN1559725,2004-03-01.

[6]Fu Hanguang and Xing Jiandong.A Fundamental Research of

Electromagnetic Centrifugal Cast High Speed Steel (HSS )Roll [J ].Steel Research Int.,2007,78(3):266-272.

[7]桥本光生,吉田幸一郎,大有清司,等.CPC ? にょゐ高

性能 一 开发[J ].材料と? ,1991,4(2):450-453.

[8]Hashimoto M ,Otomo S ,Y oshida K ,et al.Development of

High 2performance Roll by Continuous Pouring Process for Cladding[J ].ISI J Inter.,1992,32(11):1202-1210.

[9]王 溪,王厚祥,陈生林.连续复合高速钢轧辊工艺配方[P ].

中国专利,CN1807671,2006-02-09.

[10]Shimizu M ,Shitamura O ,Mat suo S ,et al.Development of

High Performance New Composite Roll [J ].ISIJ Inter.,1992,32(11):1244-1249.

[11]杨国明,宋毓 ,傅殿霞,等.一种复合轧辊的制造方法[[P ].

中国专利,ZL95117832.6,1995-12-12.

[12]Medovar B I ,Medovar L B ,Chernet s A V ,et https://www.doczj.com/doc/a5167945.html,rainian

ESSL M HSS Rolls for Hot Strip Mills[A ].USA :42t h Me 2chanical Working and Steel Processing Conference Proceed 2ings[C].USA :The Iron and Steel Society ,2000,38:647-653.

[13]Lawley A ,Leat ham A G.Spray Forming Commercial Prod 2

uct s :Principles and Practice [J ].Materials Science Forum ,1999,299-300:407-415.

[14]Zhou C D ,Fan J F ,Le H R ,et al.Microstructural Character 2

istics and Mechanical Properties of Spray Formed High Speed Steel for Work Roll[J ].Acta Metallurgica Sinica (Eng 2lish Letters ),2004,17(4):548-553.

[15]Conference Report.Rolls 2000[J ].Ironmaking and Steelmak 2

ing ,1996,23(3):211-225.

[16]Ikawa Y ,Itami T ,Kumagai K ,et al.Spray Deposition Met h 2

od and it s Application to t he Production of Mill Rolls [J ].ISIJ Inter.,1990,30(9):756-763.

[17]Tanaka T ,Takigawa H ,Hashimoto M.The Application and

Performance of High 2speed 2steel (HSS )Rolls at Hot Rolling [A ].39t h Mechanical Working and Steel Processing Confer 2ence Proceedings [C ].USA :The Iron and Steel Society ,1998,35:435-444.

[18]横 雄三,笹栗信也,南 ,等.多合金系白铸铁の连续冷

却变态举动に及ぼす° 量の影响[J ].铸造工学,

2005,77(5):301-307.

[19]王金国,周 宏,苏源德,等.高碳高钒高速钢高温硬度及热

处理的研究[J ].金属热处理,2000,(3)22-24.

[20]Huang K C ,Lee S ,Lee H C.Effect s of Alloying Element s on

Microstructure and Fracture Properties of Cast High Speed Steel Rolls Part Ⅰ:Microstructural analysis[J ].Mater.Sci.Eng.A ,1998,254A :282-295.

[21]Lee J H ,Oh J C ,Park J W ,et al.Effect s of Tempering Tem 2

perature on Wear Resistance and Surface Roughness of a High Speed Steel Roll [J ].ISI J Inter.2001,41(8):859-865.

[22]Okabayashi A ,Morikawa H ,Tsujimoto Y.Development and

Characteristics of High Speed Steel Roll by Centrifugal Cast 2ing[J ].SEAISI Quarterly ,1997,26(4):30-40.

[23]宫开令,董雅军,高春利.高速钢复合轧辊的研制及生产[J ].

钢铁,1998,33(3):67-71.

[24]魏世忠,朱金华,徐流杰.应用BP 神经网络预测热处理温度

对高钒高速钢中残余奥氏体含量的影响[J ].材料热处理学报,2005,26(2):65-68.

[25]武宏强,笹栗信也,桥本光生,等.多合金系白铸铁にぉけゐ晶

出炭化物の种类と形态[J ].铸造工学,1995,67(1):49-55.

[26]佐藤秀雄,粕谷利昭,汤田浩二,等. にぉけゐ

一 の適用[J ].材料と? ,1995,8(2):484.

[27]Walmag G ,Skoczynski R J ,Breyer J P.Improvement of t he

Work Roll Performance on t he 2050mm hot strip mill at Is 2cor Vanderbijlpark [J ].La Revue de Metalluige 2CIT ,2001,(3):295-304.

?

84?轧 钢 2008年4月出版

高速钢轧辊的耐磨性研究 ————金属材料研究专题结课论文 学院:材料科学与工程学院 班级:10级焊接一班 姓名:王玉玮 学号:100102030018

高速钢轧辊的耐磨性研究 摘要:高速钢轧辊由于其高耐磨性、高硬度和耐氧化性能,在热轧机上表现突出。轧辊在轧制过程中循环受热造成表面氧化,从而显著的改变工作辊与热轧材料之间的接触和摩擦方式。本文中使用高温显微镜观察研究高速钢轧辊材料表面氧化膜的形成和分布。通过表面观测表明,高速钢材料的氧化膜最初在碳化物和基体的晶界处生长,并迅速的覆盖在碳化物表面,随后持续生长至覆盖整个材料的表面。高速钢材料这种特殊的氧化特性对于轧辊表面形态有特别重要的意义。在氧化气氛下,水蒸气同时增加基体和碳化物的氧化速率。通过小型两辊轧机和Gleeble 3500热-力学模拟试验机来研究静态热轧条件下高速钢轧辊与低碳钢试样之间的摩擦行为。试验结果表明,表面光洁和氧化后的轧辊表面具有完全不同的摩擦行为,不管是在不同的压下量还是温度条件下,有氧化膜的轧辊的摩擦力总是比光洁的轧辊要高。工作辊的表面状况对于粗糙度有决定性的影响。 关键词:高速钢表面氧化摩擦性能热轧制 1、绪论 高速钢轧辊由于具有优秀的耐磨性、高的硬度和耐氧化性,无论在热轧机的粗轧或是精轧阶段,都比传统高铬钢轧辊以及无限冷硬铸铁轧辊表现出优势。在热轧过程中与钢坯的瞬时接触,使轧辊表面被加热到接近650℃,随后又冷却至500℃左右。这种循环受热导致辊面氧化膜的产生,显著的改变工作辊和轧制材料之间的摩擦性能。人们在研究轧辊表面氧化膜的摩擦学性能方面做过很多实验和数据研究,这些研究显示,氧化膜的物理性质和机械性能决定了辊面质量,并可能导致轧制材料的表面缺陷。在轧制过程中,接触小于30次/分

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。 轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。容易产生磨损和剥落等多种失效形式。不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下: 冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。 国内外冷轧工作辊一般使用的材质有GCr5、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用 1.5%~2%Cr锻钢。此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。 从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V 型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86CrMoV7、日本的MC2等。这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。通过改进热处理方式,即进行重淬1~2次,提高了该类轧辊的淬硬层,但每次重淬不仅需要一定的热处理费用,

高速钢轧辊的特征及使用技术要求 目前人们所称的高速钢轧辊均为高碳高速钢复合轧辊,即轧辊的工作层材料采用高碳高速钢,轧辊的芯部材料采用球墨铸铁、石墨钢或锻钢等,两种不同的材料通过离心铸造或者是采用CPC工艺复合而成,与传统的M2、M4等标准类型钨钼高速钢有着本质上的区别。在正常的轧制条件下,高速钢轧辊的使用寿命是合金铸铁轧辊3倍以上。 一、高速钢轧辊的特点 1、高速钢轧辊含碳量较高,而且含有较高的钒、铬、钨、钼、铌等合金元素,因此,轧辊组织中碳化物的类型以MC型和M2C型为主,碳化物硬度高、耐磨性好。 2、高速钢轧辊具有较好的热稳定性,在轧制温度下,辊面具有较高的硬度和良好的耐磨性。 3、高速钢轧辊具有良好的淬透性,从辊身表面到工作层内部的硬度几乎不降,从而确保轧辊从外到内具有同等良好的耐磨性。 4、轧辊使用过程中,在良好的冷却条件下,辊身表面形成薄而致密的氧化膜,这种均匀、薄而致密的氧化膜长时间存在而不脱落,使得高速钢轧辊耐磨性得到显著提高。 5、高速钢轧辊在轧制时辊面氧化膜的形成,降低了轧材与辊面间的磨擦,因此在轧制过程中易引起打滑现象,使轧机调整难度增加。 6、高速钢材料膨胀系数大,导热性能好,在轧制时易引起辊形变化,影响轧材精度。因此,高速钢轧辊在板带材轧机上使用时,不仅要改变冷却系统的设计,而且还要重新改变辊形的设计。

7、由于高速钢轧辊芯部采用合金球墨铸铁、石墨钢或者是锻钢等材料制成,因此轧辊辊颈强度高。 8、由于高速钢材料耐磨性好、抗事故能力差,因此高速钢轧辊使用效果的好坏不仅取决于高速钢轧辊本身的质量,而且更重要取决于轧辊的使用条件和轧辊的维护保养。 二、高速钢轧辊的加工 轧辊的硬度提高后,轧辊的加工难度相应就增加,对用于线、棒材轧机高速钢轧辊的孔型加工,特别是轧制螺纹钢轧辊在重复使用时的切削加工,由于是断续切削,其加工难度更大,因此选用合理的加工刀具和切削用量是决定高速钢轧辊能否在线棒材轧机上正常使用的先决条件。 在加工刀具选用上,如果有条件可采用进口的立方氮化硼(CBN)或进口的硬质合金K01系列,如瑞典山特维克的HIP等牌号。如果是国产刀具,可选用YD500或YD05或YG6A等硬质合金刀具,对于轧制螺纹钢轧辊重复使用时的车削必须采用硬质合金刀具。 高速钢轧辊的切削用量,如果是平辊外圆加工,车削速度选用10m/min左右,进刀深度选用1-3mm,进给量选用0.2-0.5mm/r;如果是孔型加工或螺纹孔重复车削,车削速度选用5m/min左右,进刀深度选用0.1-0.2mm比较理想。 对于螺纹钢的轧制,轧槽上需铣肋筋,铣床可采用飞刀铣床,铣刀可采用YD500或YD05或YTI等硬质合金铣刀。 总之,对于高速钢轧辊无论是孔型的车削加工,还是螺纹槽的铣削加

轧钢厂高速钢轧辊学习资料 一、高速钢轧辊特点: 1、高速钢轧辊组织中的碳化物形态好、硬度高,因而耐磨性好; 2、高速钢轧辊具有较好的热稳定性和红硬性,在轧制温度下具有较高的硬度和耐磨性; 3、高速钢轧辊具有良好的淬透性和淬硬性,从辊身表面到工作层内部硬度几乎不降; 4、高速钢轧辊在使用过程中,辊面能够形成氧化膜,使得轧辊耐磨性得到显著提高; 5、高速钢的膨胀系数大,导热性能好,孔型尺寸一致性保持时间长,有利于负偏差轧制; 6、高速钢材料抗事故能力差,轧辊使用效果取决于本身质量、使用条件、维护与保养。 二、在轧制过程中,对轧辊进行冷却有3个目的: 1、防止轧辊过热最终导致剥落; 2、防止辊面温度过高,致使辊面组织发生变化,影响轧辊耐磨性和轧材表面质量; 3、延长热疲劳裂纹形成的时间和阻止热疲劳裂纹扩散。 三、高速钢轧辊的冷却条件与要求: 冷却水量、水压及喷射角度决定了轧辊的冷却效果。 1、采用环形水管冷却,喷嘴能保证向轧槽喷射出持续、充足的水流; 2、喷嘴为扁形,确保整个轧槽被冷却水覆盖,喷射角度为20°~30°,应避免喷嘴向轧辊表 面垂直喷水; 3、喷水方向与轧辊旋转方向相反,冷却水管分布在轧材出口侧,喷水管应该离输出侧轧辊咬 钢处尽可能的近些; 4、水量应该在喷水管中上下分开,建议分配比率为喷水管上部40%,喷水管下部60%; 5、水压控制在0.2~0.5MPa; 6、每组轧槽单辊进水管至少采用2根Φ40mm的水管,以保证充足的冷却水量; 7、定期检测喷水管和喷嘴是否在同一条直线上,是否有堵塞; 8、前架比后架需要更多的水,前面架次轧辊的目标温度在55~80℃之间,成品架次在50~65℃ 之间; 9、冷却水必须全部冲在轧槽内,冷却水要进行沉淀,并尽可能降低固体粒子的含量,水性为 中性偏碱即可,pH值8~9。 四、更换槽孔: 更换槽孔对轧辊和轧机性能以及产品质量的影响是必不可少的。因此,检测槽孔磨损并根据检测记录更换槽孔非常重要。槽孔每隔一段时间就需更换,或者根据轧制量或者根据时间。在轧制过程中,普遍的问题是槽孔“过量轧制”。槽孔过量轧制会产生热裂纹、异常磨损和剥落。 高速钢轧辊换槽后应先给水、后过钢。当喷水管离开槽孔或者没有水的时候,应对高速钢轧辊采取如下措施: (1)停止轧制; (2)移除可能存在于槽孔内的棒材; (3)当轧辊低速转动时,用压缩空气冷却轧辊; (4)当轧辊低速转动时,进一步用水冷却轧辊; (5)换到下一个可用的槽孔,禁止在同一轧制循环内使用同一被损坏的槽孔。 五、高速钢轧辊轧制事故的处理: 1、当出现卡钢或堆钢时,应继续给水冷却,使轧材及轧槽温度冷却下来以后再停水,并将堆积在轧槽内的轧件移开。 2、事故处理后重新生产时如果轧槽温度高于60℃,必须换槽,而且要隔1~2个槽,绝不允

淬火温度和冷却方式对高速钢轧辊的影响 专业:材料科学与工程 1立题的目的和意义 轧辊是轧钢生产中的主要消耗备件之一,消耗约占轧钢生产成本的5%~15%。如果考虑因轧辊消耗而带来的生产停机、降产和设备维护增加等因素,则其所占生产成本的比重会更高。轧辊质量不仅关系到轧钢生产成本和轧机生产效率,还在很大程度上影响轧材质量【1,2】。近年来引起广泛关注的高速钢轧辊是利用高硬度、高红硬性、较好耐磨性和淬透性的高速钢作为轧辊工作层,用韧性满足要求的锻钢、铸钢或铸铁作为轧辊芯部材料,把工作层和芯部以冶金或套装方式结合起来的高性能轧辊。高速钢轧辊具有碳化物硬度高、热稳定性好、使用中易形成氧化膜及淬透性好等特点。为了更好地利用高速钢轧辊材料的优良性能,研究与其相关的制造工艺具有重要的意义。高速钢轧辊的组织和性能与热处理有直接关系,由于轧辊用高速钢材料与传统高速工具钢在成分和工艺条件等方面存在着较大的差异,所以,本文拟研究淬火温度和冷却方式对高速钢轧辊组织和性能的影响,以期获得优化的高速钢轧辊热处理工艺。 2国内外研究概况 生产轧辊的关键在于热处理,尤其是大型轧辊。因为与各种冷、热模具相比,轧辊的工作条件较好,故对性能要求低于模具。但轧辊尺寸远大于模具,大大增加了热处理的难度。轧辊热处理的要点是在保证性能的前提下防止开裂。国内已有不少涉及轧辊热处理及防止热处理开裂的文章【3-7】,但与国外外研究的差距仍然十分巨大。 横满雄三等人【8】研究了具有不同碳含量的多元白口铸铁的连续冷却转变特性,获得了多元自口铸铁的连续冷却转变曲线,可以用于指导高速钢轧辊的热处理。Lee等人【9】研究了回火温度对高速钢轧辊耐磨性和抗表面粗糙性的影响,高速钢轧辊540℃回火尽管具有最好的耐磨性,但抗表面粗糙性差,增加了轧制力,而采用570℃回火抗表面粗糙性好,耐磨性也较好。Kiln等人【10,11】研究了热处理对离心铸造高速钢轧辊力学性能的影响,发现淬火温度的适当增加有利于提高高速钢轧辊的断裂韧性,回火温度增加,有利于提高高速钢轧辊硬度。Pellizzari 等人【12】研究了淬火冷却方式和回火次数对高速钢轧辊使用性能的影响,发现高速钢轧辊经风冷淬火和两次回火,具有良好的使用效果。 为了解决高速钢轧辊高温处理时辊芯强度明显下降的问题,符寒光【13】发明了高速钢复合轧辊热处理方法。首先将轧辊进行退火处理,退火温度:870-890℃,保温时间6--10 h。再在50 H沈50 Hz双频淬火机床上进行感应淬火,轧辊在感应淬火前进行预热处理,预热温度280--350℃,预热保温时间6—10h。淬火加热时,轧辊需要旋转和沿轴向垂直下移。轧辊加热后快速水冷,然后在520-560℃进行第一次回火处理,随后空冷。再将轧辊重新加热至500-540℃进行第二次回火处理,然后炉冷至小于200℃后空冷。该工艺处理高速钢复合轧辊,工艺简便、能耗低、生产周期短、轧辊强度高、使用效果好。日本Kontoku公司开发的热带精轧机前段机架用离心铸造高速钢轧辊,通过改变铸造条件和应用锻钢的淬火技

国内外热轧辊材料研究进展 轧辊是轧钢生产中的主要消耗备件之一,轧辊消耗约为轧钢生产成本的5%-15%。如果考虑因轧辊消耗而带来的生产停机、降产和设备维护增加等因素,则其所占生产成本的比重会更高。轧辊质量不仅关系到轧钢生产成本和轧机生产作业率,还在很大程度上影响轧材质量。随着轧钢技术的发展,轧机速度和自动化程度不断提高,对轧辊质量特别是轧辊的耐磨性、强度及韧性等提出了更高的要求。进一步提高轧辊性能以适应轧机的需要,是轧辊研制者面临的新课题。目前,我国轧辊的生产、研究与使用水平,与发达国家相比,仍有相当大的差距。为了满足轧钢生产的实际需要,我国每年都需要花费大量的外汇进口轧辊。如果我国的轧辊消耗能降低30%-40%,不仅能节省大量外汇,而且还可以节省大量的轧辊材料。 改变轧辊材质是提高轧辊性能的重要措施。轧辊材质发展的明显趋势是广泛使用合金元素且逐渐提高合金化程度。如热轧带钢精轧前段由20世纪30年代的高镍铬无限冷硬铸铁轧辊发展到60年代的半钢工作轧辊,70年代开始使用高铬铸铁轧辊和高铬铸钢轧辊,80年代末开始使用高速钢轧辊。冷轧带钢工作辊材质由2%Cr钢发展到3%Cr、5%Cr钢,到了90年代开始使用半高速钢,近来也开始使用高速钢。棒线材和型材轧机轧辊材质也由普通冷硬铸铁、合金球墨铸铁、高镍铬无限冷硬铸铁、高铬铸铁、锻造合金工具钢发展到硬质合金。目前,高速线材轧机和棒材轧机上使用高速钢轧辊也获得了满意的效果。 1热轧辊材料研究概况 热轧生产中,轧辊使用条件非常恶劣,主要是因为热轧辊常与温度高达900-1100℃的轧材接触,辊面温度高达500℃,轧辊使用中除了承受强大的轧制力,辊面受轧材的强力磨损外,在高温的作用下,辊面易产生氧化,氧化膜易脱落,加剧轧辊的失效。此外,轧辊还反复被轧材加热及冷却水冷却,经受温度变化幅度较大的激冷激热,产生很大的热应力,逐渐导致热疲劳裂纹的产生,热疲劳裂纹在轧制力的作用下不断扩展,最终导致轧辊表面破裂甚至剥落,促进轧辊失效。热轧辊除了应具有高的耐磨性和强韧性外,还应具有优良的抗氧化能力和抗热疲劳能力。 随着热轧技术的发展,热轧辊材料也在不断地改进和发展,从早期使用的冷硬铸铁轧辊,发展到半钢轧辊,高铬铸铁(钢)和高速钢轧辊。早期使用的冷硬铸铁轧辊以M3C型碳化物为主,如Fe3C等。后来加入合金元素铬、镍等,碳化物形态仍以M3C 为主,变化不大,呈网状分布,但碳化物由Fe3C变成了(Fe,Cr)3C,硬度提高,而

轧辊用高速钢材料的研究现状 提高轧材内在质量和尺寸精度、降低生产成本一直是轧钢工作者不懈追求的目标。应用轧制新技术可以有效提高轧材的质量,但同时也对轧辊质量特别是轧辊的耐磨性、强度及韧性等提出了更高的要求。改变轧辊材质是提高轧辊性能的重要措施,轧辊材质发展的趋势是广泛使用合金元素且逐渐提高合金化程度,以在轧辊辊身表面形成较多较硬的碳化物,提高轧辊的耐磨性。为适应这一要求,20世纪80年代末日本首先开发出了铸造高速钢轧辊并将其正式用于带钢热连轧机上。之后不久,欧美各国钢铁企业也纷纷开发使用高速钢轧辊。目前,高速钢轧辊已在带钢热连轧机粗、精轧机架,冷轧带钢轧机,高速线材轧机的预精轧机架和棒材轧机上获得了广泛的应用。其综合使用寿命是传统轧辊材料的3~10倍,经济效益十分显著。 1高速钢轧辊的特点高速钢轧辊是利用具有高硬度,尤其是具有很好红硬性、耐磨性和淬透性的高速钢作为轧辊的工作层,用韧性满足要求的高强度灰铁、球铁、铸钢及锻钢作为轧辊的芯部材料,把工作层和芯部以冶金结合的方式复合的高性能轧辊。 1.1 高速钢轧辊的化学成分特点 (1)含有较多的C和V。C和V可以形成高硬度的MC型碳化物,提高轧辊耐磨性。 (2)有较高的Cr含量。Cr含量高,可在轧辊组织中形成一定数量的M7C3型碳化物,有利于降低轧制力和改善轧辊辊面的抗粗糙性。 (3)含有一定量的Co(不超过10%)。Co可提高高速钢轧辊的红硬性,从而提高轧辊耐磨性。 (4)离心铸造高速钢轧辊中含有不超过5%的Nb。Nb不但可以降低因合金元素密度差大而引起的偏析,还可细化凝固组织,减少网状碳化物,提高轧辊的热疲劳抗力。因轧制钢种、轧机条件及轧辊制造方法的不同,高速钢轧辊的化学成分也有所差异,常用的高速钢轧辊化学成分。 1.2 高速钢轧辊的组织特点碳化物的种类、形状、体积分数及分布是决定高速钢轧辊性能的主要因素。高速钢轧辊材料的微观组织结构与合金成分设计和工艺条件等因素有关,因材料成分和工艺条件不同,可出现了各种不同的研究结果。与传统的高铬铸铁轧辊中的M7C3型共晶碳化物相比,高速钢轧辊中除含有MC型碳化物外,还含有M2C、M6C和M7C3型碳化物。典型高速钢轧辊组织,不同材质轧辊中碳化物的形态、硬度及使用性能的比较见。 2 高速钢轧辊的生产工艺及其特点围绕着轧辊外层与芯部的冶金结合问题,高速钢轧辊的制造技术不断发展,从最早的离心铸造法(CF)发展到现在的连续浇铸复合法(CPC)、电渣熔铸法(ESR)、热等静压法(HIP)和喷射成型法(Osprey)。目前,国外主要采用离心铸造法、连续浇铸复合法和电渣熔铸法制造轧辊,而热等静压法和喷射成型法仍在完善和发展中。连续浇铸复合法制造的轧辊组织细小、均匀、夹杂物少,几乎没有缩孔、疏松等缺陷,但因生产设备、工艺复杂,我国仍无法生产;电渣熔铸法制造轧辊成本较高,且难以制造较大的轧辊;离心铸造法生产的高速钢轧辊尽管存在着合金元素易产生偏析而严重影响轧辊使用寿命的不足,但由于生产装备简单、工艺稳定、效率高、生产成本低,通过合理设计合金成分和工艺参数,生产出的轧辊仍可以满足大多数轧机的需要,因而在相当长一段时间内仍将处于主导地位。上述几种高速钢轧辊生产工艺的技术经济性能比较。 3 变质处理高速钢轧辊材料的研究现状

高速钢复合轧辊是利用具有高硬度,尤其是具有很好的红硬性、耐磨性和淬透性的高速钢作为轧辊的工作层,用韧性满足要求的高强度球墨铸铁作 为轧辊的芯部材料,把工作层和芯部以冶金结合的方式复合起来的高性能轧辊。 高速钢的基体中固溶有大量合金元素,使得淬火后高速钢中有大量的残余奥氏体,过多的残余奥氏体使得轧辊在冷热疲劳过程中产生裂纹的倾向增大。因此,通过热处理将淬火组织中的残余奥氏体转变为马氏体是提高热稳定性能的一个重要途径。另一方面,通过热处理可以使固溶在基体中的合金元素析出,形成高熔点、高硬度的MC型碳化物颗粒,提高二次硬化能力[1]。本文研究了1050℃空淬下,不同回火工艺对高速钢轧辊显微组织中残余奥氏体和硬度的影响,通过对热处理后轧辊中残余奥氏体和碳化物含量的测量和分析,确定最优的高速钢回火工艺参数,为工业生产提供了科学依据。 1试验材料和测试方法 1.1实验材料来自国内某轧辊厂,复合轧辊高速钢工作层的成分见表1。 1.2淬火工艺 本实验所用材料是从大块高速钢铸态试样用钼切割的方法切成 15mm×12mm×12mm的试样块,用高温电阻炉加热(精度±5℃,在1050℃保温1h 后出炉空淬。1050℃空淬保温1h的显微组织如图1。1050℃空淬后试样的硬度如表2。 1.3回火工艺及其显微组织 为减少试验次数,设计了三因素(回火温度、保温时间和回火次数三水平回火工艺正交表,选用正交表L9(34表格[2],其因素和水平选择的依据如下。 (1回火温度的选择。200~300℃时残余奥氏体转变为下贝氏体或回火马氏体,到300℃时残余奥氏体分解基本结束[3]。当回火温度低于350℃时,只

轧辊材料及热处理工艺 轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。 传统冷轧辊材料及其热处理方式 冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。 国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。 20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。 从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。 通过改进热处理方式,即进行重淬1~2次,提高了该类轧辊的淬硬层,但每次重淬不仅需要一定的热处理费用,而且会使轧辊直径都要损失5mm左右,同时轧辊在经过多次热处理后容易变形,难以满足高精度轧辊的形位公差要求。因此,研制深淬硬层冷轧辊不仅可以大幅度地降低冷轧辊的消耗,减少轧辊在使用过程中的重新淬火次数,延长轧辊寿命,具有重大的经济效益。 为了减少重淬消耗,提高轧辊的淬硬层深度、接触疲劳强度、韧性,

高速钢轧辊的铸造技术 摘要:铸造高速钢轧辊最早是在19世纪80年代末90年代初期开始使用,因其极低的磨损率和出色的轧钢表面质量深受轧钢厂家的青睐。近年来,我国好多轧辊厂家也都相继开发并生产出了高速钢轧辊,并在热轧带钢、线棒材轧机上得以应用,并取得了较好的效果,但在其制造和轧钢过程中产生的一些问题阻碍了高速钢轧辊的普及。问题主要有:制造过程中的轧辊内部高应力导致轧辊断裂,结合层缺陷导致的轧辊工作层剥落、在轧制过程中易产生辊面热裂纹及轧制冲击力造成的辊面破裂,轧制摩擦力增加等。本篇文章将主要描述高速钢轧辊的冶金特性及其在制造和轧钢过程中产生的一些问题及解决办法。 关键词:高速钢轧辊;磨损率;断裂;摩擦系数 The Casting Tecnology of High Speed Steel Rolls DONG Jun ,ZHANG Xiu Qin (Tang shan zhong da mechanical roll Ltd ) Abstract: High Speed Steel (HSS) rolls were first used in the late 1980s and early 1990s. The combination of extremely low wear rates and excellent surfaces were very desirable for rolling mills.in recent years,many rollmakers in china have also produced some High Speed Steel rolls and used well in hot strip mill and hot bar mill. There were, however, problems associated with the use of these rolls that slowed the rate of general acceptance. These were high manufacturing stresses leading to catastrophic failures, spalling from bond defects and mill problems connected to higher rolling friction and hot cracks and Spalling generated in the rolling process. This chapter will describe the metallurgy of HSS rolls and how it influences manufacturing and mill problems. Key words: High Speed Steel (HSS) rolls; wear rates; Fracture; Friction coefficient 高速钢轧辊的定义 高速钢轧辊与工具钢轧辊在使用上非常相似。高速钢一般定义为高速切削时具有保持硬度能力的工具钢。作为轧辊工作层材质在热轧时具有高的红硬性、高的耐磨性,高速钢轧辊中的碳元素以及其它形成碳化物合金元素的含量一般都大于15%,而在工具钢轧辊中则小于15%。一个更加科学的定义为高速钢轧辊是在热处理回火过程中能 表现出显著二次硬化的工具钢。 化学成分及机械性能 高速钢轧辊与其它类型轧辊的化学成分见表一。 表一

轧辊材料及热处理工艺 轧辊材料及热处理工艺 轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。通过改进热处理方式,即进行重淬1~2次,提高了该类轧辊的淬硬层,但每次重淬不仅需要一定的热处理费用,而且会使轧辊直径都要损失5mm左右,同时轧辊在经过多次热处理后容易变形,难以满足高精度轧辊的形位公差要求。因此,研制深淬硬层冷轧辊不仅可以大幅度地降低冷轧辊的消耗,减少轧辊在使用过程中的重新淬火次数,延长轧辊寿命,具有重大的经济效益。为了减少重淬消耗,提高轧辊的淬硬层深度、接触疲劳强度、韧性,延长其使用寿命,从20世纪70年代后期到80年代中期,国内外开始研究使用铬含量在3%~5%的深淬硬层冷轧工作辊钢。3%铬冷轧辊不需重淬,且有效淬硬层深度可达到25~30mm,5%Cr冷轧辊有效淬硬层深度则达到40mm,其耐磨性和抗事故性能也有显著提高。在这一阶段,国内试制了9Cr3MoV钢,国外一些制造厂也先后开发推广了深淬硬层冷轧辊,如美国的3.25%Cr钢和5%Cr钢,日本的KantocRP53、FH13、MnMC3和MC5等。这些钢都采用高碳高合金材料,具有良好的硬度和耐磨性,但轧辊淬硬表面脆性大,接触疲劳寿命低,质量不稳定。为提高淬硬层深及接触疲劳寿命,降低淬硬层脆性及过热敏感性,同时也为满足轧件对冷轧工作辊力学性能和使用性能的进一步要求,自20世纪80年代中、后期,国外轧辊生产厂对5%Cr冷轧辊钢进行了化学成分的优化工作,主要是在5%Cr钢中增加钼、钒的含量或加入钛、镍等元素。添加0.1%左右钛的5%Cr钢轧辊中,钛以碳氮化合物(TiCN)形式在基体中微细析出,经过摩擦损耗后TiCN脱落,在轧辊表面形成划痕,使适度的粗度再生。在镀锡板轧机的实际操作中,有效利用粗糙度降低小的优点,从轧制初期就可高速轧制。在最终热处理过程中,对轧辊钢的淬火和加热限制在奥氏体中含碳量不超过0.6%的程度,然后进行尽可能强烈的冷却,这样就可以得到较深的淬硬层。此时,轧辊的淬硬层组织除隐针马氏体(以板条为主)外,尚有约4%的碳化物和10%左右的残留奥氏体。轧辊的表面硬度(包括残余压应力的影响)约为HS(D)95~99。

邯钢2250高速钢使用小结1、水冷条件 国外高速钢使用厂家水冷条件(m3/Hr): 通常来说,高速钢使用时冷却水量越多越好。但对国外使用比较成熟的厂家冷却水进行分析,2250线水量与加拿大Dofasco非常相似,可以满足高速钢材质使用需求。但现阶段轧辊下机后辊温较高,下机20分钟测辊温在70℃,与高速钢最佳要求60-65℃还有差距。 2、下机辊面情况 2250线高速钢轧辊初次使用,都出现了氧化膜严重脱落的情况,如下图: 8201/8202 8203/8204 通过对轧辊上机情况分析,我方认为上述问题属轧辊磨削后,在无防锈措施的情况下放置了较长时间,导致上辊辊面锈蚀较严重,带锈上机后产生上述问题。

第三对高速钢8205、8206上机辊面正常。 在正常投入使用2、3次后,下机后辊面氧化膜情况较好,如下图: 通过下机冷却后检测,上述辊面情况完全满足再次上机要求:1、辊面表面光洁度良好。2、测量辊身曲线满足上机要求。3、辊身过钢区氧化膜致密。 与邯钢CSP线高速钢使用情况比较: 2011.4.27下机国外高速钢2522、2523 通过对比,可以看出正常下机高速钢轧辊,2250线表面质量明显优于CSP 线:CSP线高速钢轧辊表面不平整,存在较多麻点及走刀痕,氧化膜磨损较严重,上述轧辊需磨削才可再次上机。 同时,上述轧辊在辊身过钢区有存在氧化膜不均匀产生的环状深色带,通过对多家厂家高速钢使用情况进行了解得知,上述问题是冷却水喷洒不均匀所致,经检测不影响辊型,对实际使用无影响,可正常上机使用。 3、轧制吨位分析 现阶段高速钢轧辊轧制周期轧制最高吨位为4800t,下机后上辊辊面出现大面积氧化膜剥落: